Способ и устройство для контроля работы каталитического конвертера - RU2113603C1

Код документа: RU2113603C1

Описание

Изобретение относится к способу и устройству для контроля работоспособности каталитического конвертера, используемого для очистки отработанных газов. В соответствии со всемирно ужесточенными предписаниями по защите окружающей среды от выброса вредных веществ необходимо постоянно или по меньшей мере периодически контролировать работоспособность каталитических конвертеров на транспортных средствах для того, чтобы своевременно установить момент, когда каталитический конвертер больше не может выполнять свою функцию.

Известен способ контроля работоспособности, подключенного к двигателю внутреннего сгорания (ДВС) транспортного средства каталитического конвертера для очистки отработанных газов, содержащего несущую структуру и сцепленный с несущей структурой каталитически активный слой, который включает в себя следующие стадии: определение температуры (Tk) каталитически активного слоя и/или структуры каталитического конвертера по меньшей мере в одном месте, определение температуры (Tg) отработанного газа в противотоке перед этим листом каталитического конвертера (WO 91/14855, F 01 N 3/18, 1991).

Из того же источника известно устройство для контроля работоспособности подключенного к ДВС транспортного средства каталитического конвертера для очистки отработанных газов, содержащего несущую структуру и сцепленный с несущей структурой каталитически активный слой, которое включает в себя по меньшей мере один чувствительный элемент для измерения температуры (Tk) несущей структуры и/или каталитического активного слоя, по меньшей мере один чувствительный элемент для определения температуры (Tg) отработанных газов.

В известном способе контроля (с помощью устройства) предусматривают, в основном, контроль работоспособности каталитического конвертера, прогретого до рабочей температуры, т.е. имеющего температуру явно выше температуры, при которой начинается каталитическое преобразование. Однако оказалось, что с учетом жестких требований в отношении отработанных газов для общего выброса вредных веществ транспортного средства решающую роль играет, в частности, также режим работы каталитического конвертера в фазе холодного запуска, т.е. , например, в течение первой минуты после пуска двигателя внутреннего сгорания. Для оценки работоспособности каталитического конвертера важно также знать, когда начинается каталитическое преобразование в каталитическом конвертере и по возможности при какой температуре.

Задачей настоящего изобретения является, таким образом, создание способа контроля работоспособности каталитического конвертера в фазе холодного запуска, а также создание соответствующего устройства для осуществления указанного способа.

Эта задача решается с помощью способа контроля работоспособности подключенного к двигателю внутреннего сгорания транспортного средства каталитического конвертера для очистки отработанных газов, содержащего несущую структуру и сцепленный с несущей структурой каталитически активный слой, который включает в себя следующие стадии: определение температуры (Tk) каталитически активного слоя и/или структуры каталитического конвертера по меньшей мере в одном месте, определение температуры (Tg) отработанного газа в противопотоке перед этим местом каталитического конвертера, формирование по меньшей мере одной производной по времени обоих значений температур (d/dt Tk, d/dt Tg), формирование разности из производных по времени (d/dt Tк - d/dt Tg), фиксирование момента времени (ti) после пуска двигателя внутреннего сгорания, в который знак разности меняется на противоположный.

Независимо от способа, каким определяется температура отработанных газов каталитически активного слоя, соответствующей структуры каталитического конвертера, наблюдение за разностью производных по времени этих обоих значений температуры позволяет получать точные данные о том, когда начинается преобразование в каталитическом конвертере. Так как каталитическое преобразование является экзотермическим, то за счет этого преобразования нагревается каталитически активный слой и расположенная непосредственно под ним структура. В фазе холодного запуска температура отработанных газов сначала повышается более или менее постоянно и при этом пропорционально этому нагревается также каталитический конвертер. Однако вследствие определенной теплоемкости каталитического конвертера температура каталитически активного слоя и/или структуры каталитического конвертера изменяется медленнее, чем температура отработанных газов. Это состояние, конечно, изменяется в тот момент, когда начинается каталитическое преобразование. Именно этот момент времени, следовательно, может быть определен при помощи способа по изобретению. За счет сравнения с контрольными данными или с новым каталитическим конвертером можно (тем самым) сделать вывод о работоспособности каталитического конвертера, в частности, о его режиме работы в фазе холодного запуска.

Так как в фазе холодного запуска режим работы транспортного средства все же может быть очень различным, простое определение момента времени после пуска двигателя внутреннего сгорания, при котором разность меняет знак на противоположный, не всегда достаточно информативно. Поэтому особенно предпочтительно, фиксировать к этому моменту времени температуру

В металлических несущих структурах температура несущей конструкции из-за малой теплоемкости незначительно отличается от температуры каталитически активного слоя, так что чувствительный элемент, встроенный в несущую структуру, практически измеряет также температуру каталитически активного слоя. Соответствующие компоновки для термочувствительных элементов известны, например, из ранее упомянутой заявки 14855. В керамических несущих структурах при определенных обстоятельствах может потребоваться размещение термочувствительного элемента на ее поверхности, соответственно между керамической несущей конструкцией и каталитически активным слоем, чтобы проводить измерения максимально близко к источнику тепла (в области, в которой протекает каталитическая реакция).

Для металлических несущих структур наиболее предпочтительно проводить в соответствии с изобретением измерение температуры Tk несущей структуры каталитического конвертера напрямую с помощью по меньшей мере одного чувствительного элемента, установленного на или встроенного в несущую структуру каталитического конвертера. Чтобы не зависеть в значительной мере от неравномерных распределений профиля потока и неравномерной каталитической активности конвертера, особенно предпочтительно проводить измерение интегрально по меньшей мере по части поперечного сечения и/или по меньшей мере по части длины каталитического конвертера. Так могут использоваться вытянутые термочувствительные элементы, которые расположены в определенной зоне поперечного сечения, или термочувствительные элементы, проходящие через каталитический конвертер в продольном направлении, или же комбинация обоих вариантов, а также диагонально проходящие через каталитический конвертер термочувствительные элементы. Важным является то, что эти термочувствительные элементы измеряют главным образом температуру теплового источника, т.е. каталитически активного слоя, соответственно находящейся в прямом контакте с ним несущей структуры, а не преимущественно температуру газа.

Наиболее оптимально для способа по изобретению было бы, если одновременно с температурой каталитически активного слоя соответствующей несущей структуры, можно было определять температуру газа в непосредственной близости от этого места измерения, соответствующей этой области измерения. Это, разумеется, наталкивает на ряд трудностей, связанных с измерительной технической, так как достоверное измерение температуры газа внутри каталитического конвертера едва ли осуществимо. С одной стороны, промежуточные пространства внутри несущей структуры с механической точки зрения малы, а, с другой стороны, излучение каталитически активного слоя возможно будет искажать значения измерений температуры газа. Поэтому в соответствии с изобретением температуру отработанного газа предпочтительно измерять непосредственно с помощью по меньшей мере одного чувствительного элемента в потоке отработанных газов между двигателем внутреннего сгорания и каталитическим конвертером. В любом случае важным является то, что измерение осуществляется перед местом измерения температуры каталитически активного слоя соответствующей несущей структуры.

В соответствии с другим вариантом выполнения изобретения можно определять температуру (Tg) отработанных газов из различных измеренных значений, которые обычно измеряют для управления двигателем внутреннего сгорания. В частности, температура (Tg) отработанных газов может определяться из значений температуры двигателя внутреннего сгорания, числа оборотов и подводимых количеств воздуха и топлива.

Если после начала каталитического преобразования температура каталитически активного слоя повышается, а производная по времени этой температуры больше, чем производная по времени температуры отработанных газов, то при известных заданных условиях эксплуатации можно сделать вывод о состоянии каталитического конвертера также из абсолютной величины разности между производными по времени при известных заданных условиях эксплуатации и контроля отклонения от предварительно заданных значений.

Так как первый отдельный участок каталитического конвертера в фазе холодного запуска в целом быстрее всего достигает температуры, необходимой для каталитической реакции, особенно предпочтительно измерять температуру (Tk) несущей структуры и/или каталитически активного слоя каталитического конвертора интегрально по длине первого отдельного участка каталитического конвертера. Самым оптимальным является выборочное измерение температуры (Tk) на участке поперечного сечения каталитического конвертера, предпочтительно на участке поперечного сечения в пределах первых 3-10 см внутри несущей структуры каталитического конвертера.

Преимущество наблюдения за производными по времени заключается, помимо всего прочего, в том, что это не зависит от абсолютной точности термочувствительных элементов. Эта точность в решающем для данного случая диапазоне температур до примерно 500oC еще достаточно высока и заметно снижается лишь в диапазоне выше 800oC. В отличие от контроля за каталитическим конвертером, прогретым до рабочей температуры, наблюдение за абсолютными температурами в рамках настоящего изобретения поэтому также представляет собой точный способ измерения, в частности, чтобы определить пусковую температуру каталитического конвертера. Для того чтобы в данном случае еще более повысить точность термочувствительных элементов в каталитическом конвертере после длительного простоя ДВС, их можно время от времени подрегулировать, в частности, за счет сравнения с термочувствительным элементом для наружной температуры или чувствительным элементом для охлаждающей жидкости и соответствующей дополнительной калибровки. Термочувствительный элемент для наружной температуры или термочувствительный элемент для охлаждающей жидкости транспортного средства не подвергаются воздействию высоких температур и поэтому стабильны в течение длительного времени, так что они представляют надежные опорные данные для дополнительной калибровки. Если транспортное средство не эксплуатировалось в течение длительного времени, например ночью, можно исходить из того, что все термочувствительные элементы имеют одинаковую температуру.

Поставленная задача решается с помощью устройства для контроля работоспособности подключенного к двигателю внутреннего сгорания транспортного средства каталитического конвертера для очистки отработанных газов, содержащего несущую структуру и сцепленный с несущей структурой каталитически активный слой, которое включает в себя по меньшей мере один чувствительный элемент для измерения температуры (Tk) несущей структуры и/или каталитически активного слоя, по меньшей мере один чувствительный элемент для определения температуры (Tg) отработанных газов, схему дифференцирования для формирования производных по времени (d/dt Tk, d/dt Tg) измеренных или определенных температур (Tk, Tg), дифференциальную схему для формирования разности (d/dt Tk - d/dt Tg) из обеих производных по времени (d/dt Tk, d/dt Tg), первую схему сравнения для фиксации момента времени (ti), в который разность (d/dt Tk - d/dt Tg) меняет знак на противоположный.

Так как контроль должен вызывать не только мгновенную индикацию неисправности в работе каталитического конвертера, но и должен обеспечивать возможность проведения в специальной мастерской точной диагностики, то особенно целесообразно иметь первое запоминающее устройство для хранения значений температуры

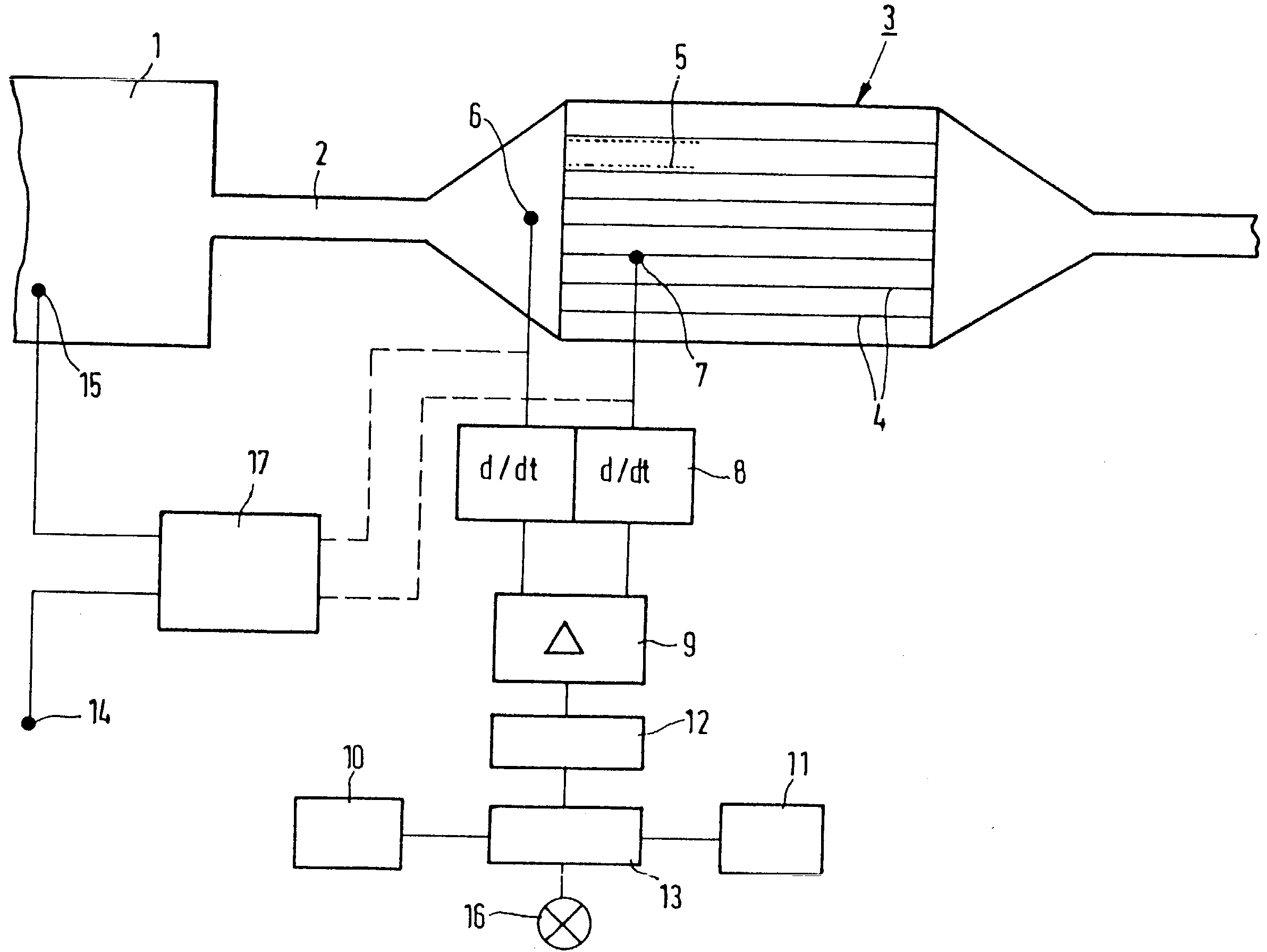

Пример выполнения изобретения, которым оно, однако, не ограничивается, схематически представлен на чертеже.

От двигателя внутреннего сгорания 1 к каталитическому конвертеру 3 ведет приемная труба 2 для отработанных газов. Каталитический конвертер 3 содержит несущую структуру 4, с которой сцеплен каталитический активный слой 5. Термочувствительный элемент (датчик) 6 расположен таким образом, чтобы он измерял температуру Tg отработанных газов по возможности как можно ближе к месту измерения в каталитическом конвертере, не подвергаясь при этом в этом месте тепловому излучению. Место измерения представляет собой точечный, предпочтительно плоский термочувствительный элемент 7, который измеряет температуру Tk несущей структуры 4, в целом довольно точно совпадающей с температурой каталитически активного слоя 5, если несущая структура выполнена из металла.

Схема 8 дифференцирования формирует временные производные d/dt измеренных или определенных значений Tg, Tk, полученных от термочувствительных элементов 6 и 7, а дифференциальная схема 9 формирует разность (d/dt Tk - d/dt Tg) между этими обеими временными производными. Первая схема 12 сравнения фиксирует, когда знак разности меняется на противоположный. Если схема 12 сравнения фиксирует такое изменение знака, то замеренная к этому моменту времени в месте измерения температура

Для повышения точности устройства контроля предусмотрена схема 17 дополнительной калибровки, которая после длительного простоя транспортного средства сравнивает между собой измеренные значения температуры термочувствительного элемента 14 для наружной температуры, термочувствительного элемента 15 для охлаждающей жидкости (воды) и термочувствительных элементов 6 и 7, и в случае необходимости дополнительно калибрует элементы 6 и 7.

Настоящее изобретение предназначено для заблаговременного обнаружения нарушений в работе каталитических конвертеров в транспортных средствах, причем может также фиксировать, в частности, ухудшение характеристик пуска, которые имеют большое значение для общего выброса вредных веществ.

Реферат

Изобретение относится к способу и устройству для контроля работоспособности каталитического конвертора, используемого для очистки отработанных газов двигателя внутреннего сгорания (ДВС). Способ контроля работоспособности подключенного к ДВС транспортного средства каталитического конвертера для очистки отработанных газов, содержащего несущую структуру и сцепленный с несущей структурой каталитически активный слой, включает в себя следующие стадии: определение температуры (Tk) каталитически активного слоя и/или структуры каталитического конвертера по меньшей мере в одном месте; определение температуры (Тg) отработанного газа в противопотоке перед этим местом каталитического конвертера; формирование по меньшей мере одной производной по времени обоих значений температур; формирование разности из производных по времени; фиксирование момента времени (ti) после пуска ДВС, в который знак разности меняется на противоположный. Способ позволяет заблаговременно обнаружить повреждения в каталитическом конвертере, в частности, касательно его режима работы в фазе холодного запуска. Устройство для осуществления способа контроля работоспособности каталитического конвертора содержит по меньшей мере один чувствительный элемент для измерения температуры (Тk) несущей структуры и/или каталитически активного слоя, по меньшей мере один чувствительный элемент для определения температуры (Тg) отработанных газов, схему дифференцирования для формирования производных по времени измеренных или определенных температур (Tk, Tg), дифференциальную схему для формирования разности из обеих производных по времени, первую и вторую схемы сравнения, первое и второе запоминающие устройства цля хранения заданных значений и/или ранее измеренных значений температуры

Формула

Комментарии