Способ изготовления термосвязующего текстильного материала и устройство для его осуществления - RU2067136C1

Код документа: RU2067136C1

Описание

Изобретение относится к способу изготовления термосвязующего текстильного материала путем образования на нем покрытия из горячего расплава.

В настоящее время в швейной промышленности широко используются термосвязующие текстильные материалы, дающие возможность изготовлять, например подкладочные ткани или армированные ткани, которые можно термосваривать.

В настоящее время известно несколько способов и устройств для изготовления таких материалов методом нанесения специального покрытия. Первая категория таких способов "горячий расплав" предусматривает непосредственное нанесение массы расплавленного термопластичного полимера на текстильную подложку. Например, в ходе реализации способа этой категории полимерную массу доводят до температуры выше точки плавления полимера, затем распpеделяют по углублениям фотогравировального цилиндра (с углубленной гравировкой), после чего поверхность цилиндра зачищают и его вводят в непосредственное контактирование с текстильной подложкой, на которую будут наносить пятна полимера.

Этим способам присущи некоторые недостатки, которые и исключили возможность их более широкого использования, несмотря на ряд несомненных преимуществ, которыми они обладают.

Фактически подобные способы исключают возможность образования высококачественного покрытия из пятен. Используемые в настоящее время скребки не могут гарантировать полного удаления всех следов полимера с гладкой поверхности цилиндра. На этих поверхностях цилиндров остаются остаточные количества горячего полимера, которые приходят в непосредственное контактирование с текстильной подложкой. В некоторых случаях находящаяся в контакте с фотогравировальным цилиндром текстильная подложка теряет свои волокна, которые прилипают к цилиндру и тем самым способствуют закупорке его углублений, а в некоторых случаях могут даже помешать нормальной работе скребка на поверхности цилиндра, что в конечном итоге может привести к образованию непрерывного слоя адгезивного полимера, который затем переносят на текстильную подложку. Качество изготавливаемого в данном случае материала будет низким, а материал непригодным для его использования в швейной промышленности.

В процессе использования этого способа содержащаяся в углублениях цилиндра полимерная масса, которую приводят в непосредственный контакт с текстильной подложкой, прилипает к ней, что вызывает опорожнение углублений и образование на текстильной подложке пятен. Аэрированные (насыщенные воздухом) ткани или ткани с зазорами или пустыми пространствами не обеспечивают равномерного прилипания массы полимера, содержащейся во всех углублениях. Некоторые из этих углублений затем будет невозможно соответствующим образом опорожнить, а это приведет к возникновению дефектов при образовании покрытия.

Известен также способ изготовления термоадгезивных текстильных изделий, в соответствии с которым адгезивное вещество наносят на текстильную подложку в виде пятен порошка или водного раствора. После нанесения пятен текстильную подложку вместе с адгезивными пятнами нагревают до некоторой высокой температуры для расплавления полимера и создания необходимых условий для его прилипания к текстильной подложке.

В патенте Франции N 2586717 описывается именно такой способ, в соответствии с которым капли дисперсии термосвязующего вещества сперва наносят на антиадгезивную передающую основу, после чего находящиеся на этой передающей основе капли нагревают и капли адгезивного вещества приходят в непосредственное контактирование с текстильной подложкой.

Задача изобретения создание такого способа и устройства для его осуществления, которые обладают как преимуществами способа образования покрытия из горячего расплава, среди которых следует выделить отсутствие необходимости в диспергировании полимеров, так и преимуществами способа передачи, в частности такими, как возможность непосредственного контактирования ткани с гравированной поверхностью цилиндра и устранение необходимости нагревания текстильной подложки до высокой температуры.

Другой задачей настоящего изобретения является создание такого способа и устройства, которое позволило бы наносить покрытие в виде пятен практически без дефектов или с очень незначительными дефектами, т. е. такое покрытие, в котором пятна равномерно распределены на одинаковом расстоянии друг от друга, а текстильная подложка вне этих пятен не адгезивна.

Именно для решения этих задач был разработан способ изготовления термосвязующего изделия на текстильной подложке путем образования покрытия в виде горячих пятен, в соответствии с которым термосвязующий полимер доводят до точки плавления, а затем наносят на поверхность горячего фотогравировального цилиндра с углубленной гравировкой с последующим соскабливанием и зачисткой поверхности цилиндра.

В соответствии с изобретением термосвязующий полимер с помощью фотогравировального цилиндра наносят в виде пятен на антиадгезивную передающую матрицу, после чего пятна термосвязующего полимера приводят в непосредственное контактирование с текстильной подложкой для передачи пятен на эту основу.

Для реализации кратко описанного выше способа разработано соответствующее устройство, содержащее средства для подачи и нагревания термосвязующего полимера, фотогравировальный цилиндр с углубленной гравировкой, скребок и средства для приема термосвязующего текстильного материала.

В соответствии с изобретением указанное устройство содержит антиадгезивную матрицу для передачи пятен термосвязующего полимера с фотогравировального цилиндра на текстильную подложку и средства для обеспечения частичного охлаждения пятен.

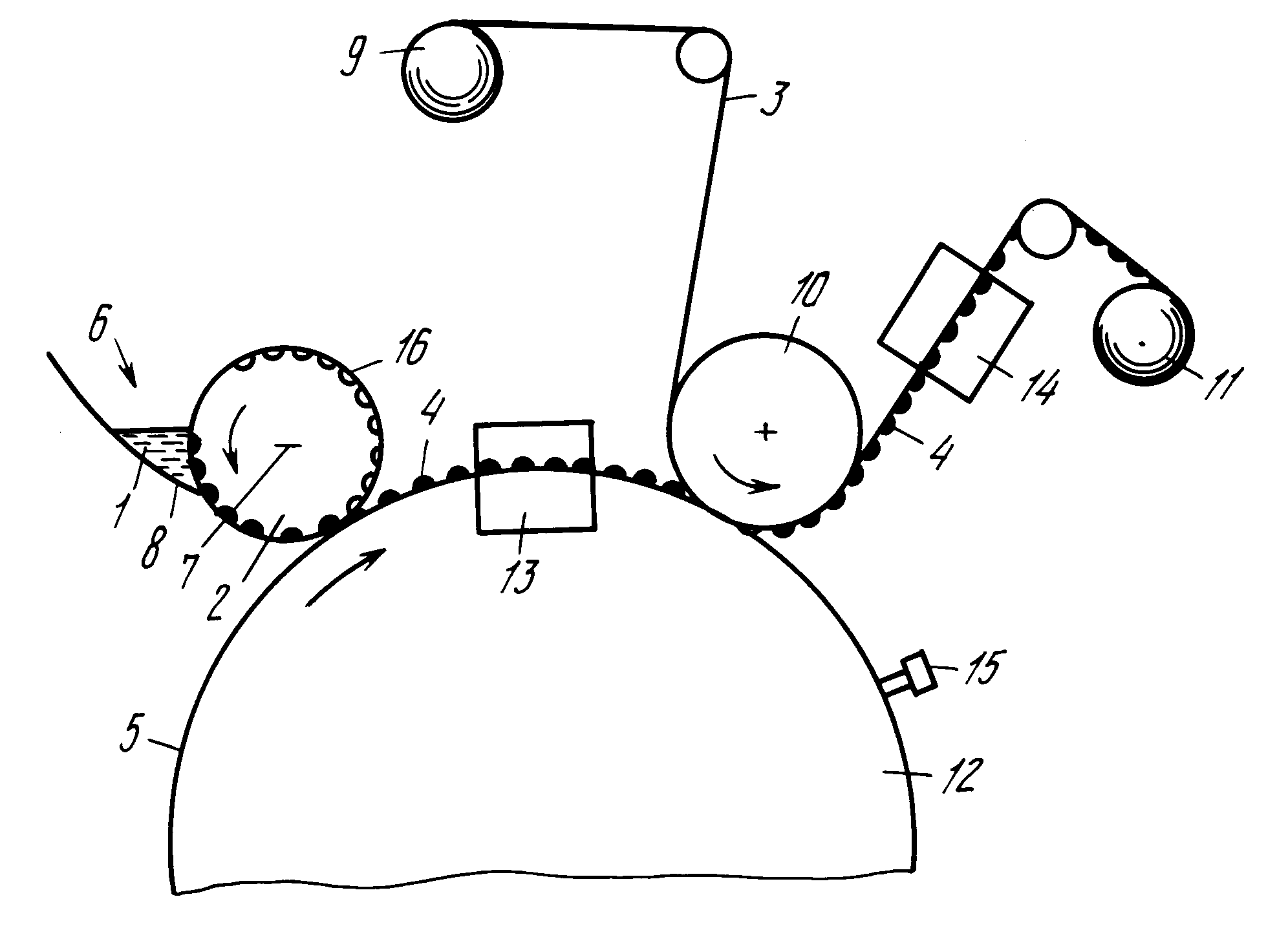

Ниже изобретение описано более подробно с ссылками на сопровождающие описание чертежи, которые иллюстрируют общую схему устройства по изобретению.

Способ, соответствующий предлагаемому изобретению, дает возможность изготовлять термосвязующий текстильный материал, предназначенный, в частности, для швейной промышленности.

Указанный материал содержит текстильную подложку, покрытую термосвязующим полимером.

Образование или нанесение покрытия в виде пятен позволяет получить качественную термосвязующую ткань, которая к моменту своего конечного использования после сцепления с другой тканью гарантирует образование такой эластичности и качества ткани на ощупь, которые характерным для готовой к носке одежды.

Покрытие в виде пятен можно назвать качественным, если каждое пятно прилипло к основанию ткани и исключена вероятность нахождения адгезивного вещества вне этих пятен.

После изготовления термосвязующий текстильный материал хранят при температуре окружающей среды, при этом необходимо следить за тем, чтобы различные контактирующие между собой слои полученного материала не прилипали друг к другу.

Способ по изобретению относится к типу горячий расплав, т.е. термосвязующий полимер 1 расплавляют и затем используют для заполнения углублений 16 фотогравировального цилиндра 2 с углубленной гравировкой.

До сих пор в соответствии со способом этого типа фотогравировальный цилиндр 2 устанавливали в непосредственном контакте с текстильной основе 3. Температуру цилиндра 2 поддерживали на компромиссном уровне, т.е. достаточно высокой, чтобы поддерживать термосвязующий полимер в расплавленном состоянии, чтобы он не оставался в углублениях цилиндра, и в то же время не слишком высокой, чтобы расплавленный полимер не проникал сквозь текстильную основу или не повреждал ее.

Неожиданно оказалось, что в соответствии с изобретением становится возможным отделить первый этап распределения пятен адгезивного вещества от последующего этапа отложения этих пятен на текстильной подложке.

Подобное разделение этапов дает возможность положительно решить упомянутые выше ограничения относительно температуры цилиндра 2 и/или термосвязующего полимера за счет распределения этих ограничений между двумя последовательными этапами. В данном случае значительно облегчается реализация предлагаемого способа, что позволяет добиться удовлетворительных результатов.

В соответствии с изобретением термосвязующий полимер 1 наносят в виде пятен на промежуточный носитель 5, который является частично адгезивным, после чего пятна термосвязующего полимера 4 приходят в непосредственное контактирование с текстильной подложкой 3 для последующей передачи на ее полимера.

Используемый в данном описании изобретения термин "частично антиадгезивный промежуточный носитель" относится к любой поверхности, обладающей этим свойством, т. е. имеющий низкое поверхностное натяжение и последовательно вступающей в контакт с фотогравировальным цилиндром и текстильной подложкой. Сила адгезии термоадгезивного вещества к промежуточному носителю меньше, чем сила адгезии к текстильной подложке.

Рекомендуется, что промежуточный носитель был ровным и не имел пустых пространств или шероховатостей.

Носитель должен быть гибки м, изготовляться из материала на основе стекловолокна или арамидного волокна, покрытого слоем политетрафторэтилена (ПТФЭ) или же может изготовляться из покрытой силиконом резины.

Носитель может быть также жестким, например выполненным в виде металлического цилиндра, покрытого слоем политетрафторэтилена.

Термопластичный полимер 1 доводят до точки плавления. Полимер может представлять собой, например, смесь на основе полиамида с точкой пластификации между 133 и 145oC. Фотогравировальный цилиндр нагревают до относительно высокой температуры, например между 230 и 250oC. При этой температуре термопластический полимер имеет вязкость между 14 и 33 MFJ (индекс расплава), которая допускает полное заполнение углублений 16 фотогравировального цилиндра с последующим их полным опорожнением, за счет чего достигается точное распределение термосвязующего полимера в виде пятен, т.е. форма пятен, образуемых на антиадгезивном промежуточном носителе, точно соответствует рисунку, который образуется углублениями фотогравировального цилиндра; температура фотогравировального цилиндра 2 равна или больше температуры плавления термосвязующего полимера 1 на величину, составляющую 0 80oC, предпочтительно от 20 до 50oC.

Частично антиадгезивный носитель 5 покрывают слоем силикона или политетрафторэтилена (тефлона). Этот промежуточный носитель относительно легко и просто выдерживает нагрузки контактирования с фотогравировальным цилиндром 2, а температура последнего не вызывает на ней никаких нежелательных изменений.

Именно на промежуточном носителе 5 располагаются пятна термосвязующего полимера 4 и именно он обеспечивает их контактирование с текстильной подложкой 3.

Температуру пятен 4 термосвязующего полимера регулируют между моментом, когда пятна наносят на носитель 5 с помощью фотогравировального цилиндра 2, и моментом, когда пятна наносят на носитель 5 с помощью фотогравировального цилиндра 2, и моментом, когда пятна приводят в непосредственное контактирование с текстильной подложкой 3. Подобное регулирование температуры пятен 4 термосвязующего полимера происходит либо естественным путем, т.е. температура пятен в момент их контактирования с цилиндром зависит от температуры окружающей среды и какой-то конкретной температуры фотогравировального цилиндра, а также от продолжительности передачи; либо с помощью средства 13, которое используется именно в момент передачи пятен 4. Предназначенное для регулирования температуры пятен 4 средство 13 может содержать теплоизолирующую оболочку или воздушный вентилятор. Температура пятен 4 будет понижаться по сравнению с температурой фотогравировального цилиндра 2 до тех пор, пока пятна не войдут в контакт с текстильной подложкой 3. По меньшей мере их верхняя часть (противоположная их нижней части, или основанию, находящемуся в контакте с передающей антиадгезивной поверхностью) должна оставаться в расплавленном состоянии, чтобы обеспечить прилипание пятен 4 к текстильной подложке 3.

Как правило, после непосредственного контактирования пятен полимера 4 с текстильной подложкой 3 они приобретают более высокую вязкость, чем в процессе их нанесения фотогравировальным цилиндром 2, что исключает вероятность проникновения этих пятен 4 через текстильную подложку 3, но одновременно делает возможным прилипание пятен к текстильной подложке 3. Как правило, температура основания пятен 4, которое находится в непосредственном контактировании с промежуточным носителем 5, будет чуть ниже температуры на противоположной верхней стороне. Подобное состояние пятен 4 очень важно для успешной реализации способа данного изобретения. Вязкость верхней части пятен, которая вступает в непосредственное контактирование с текстильной подложкой, делает возможным последующее сцепление, а более высокая вязкость основания пятен 4 ограничивает их проникновение в текстильную подложку.

В процессе использования адгезивной смеси на основе полиамида полимер можно вводить в контактирование с текстильной подложкой в тот момент, когда температура полимера составляет примерно 150 160oC. Вязкость полимера при этой температуре находится в интервале примерно от 25 до 20 MFJ (индекс расплава).

В результате охлаждения антиадгезивной поверхности температура основания пятен, которое находится в непосредственном контакте с этой поверхностью, будет ниже по сравнению с температурой верхних частей этих же пятен.

Затем температуру текстильной подложки 3 больше уже не повышают, поэтому хрупкую текстильную подложку можно будет использовать без опасения ее повреждения.

В соответствии со способом по изобретению можно использовать те многочисленные полимеры, которые в настоящее время широко используются для образования покрытия на тканях. В качестве примера можно упомянуть следующие наиболее распространенные полимеры: полиэфиры, полиамиды, полиолефины, полипропилен, пластифицированные поливинилхлориды, термопластический полиуретан, полиэтилен (высокой и низкой плотности). Эти полимеры можно использовать отдельно или в смеси с различными добавками, пластификаторами, антиокислителями и т.д.

В случае

использования именно этих полимеров температура цилиндра должна быть температуры плавления полимера, чтобы придать ему необходимую

вязкость. Однако следует иметь в виду, что полимер не должен

выдерживаться при высокой температуре в течение длительного периода времени. Ниже приводятся рекомендуемые для различных полимеров

температурные диапазоны,oC:

Пластифицированные

поливинилхлориды 160 230

Термопластический полиуретан 160 200

Полиэтилен низкой плотности 140 180

Полиэтилен высокой плотности 160 200

Полипропилен 180 230

Полиамид 100 250

Сложный полиэфир 100 250

При выборе полимера необходимо учитывать его тепловые,

реологические и физико-химические свойства.

Тепловые свойства

Температура плавления должна соответствовать конечному использованию изделия, например должна быть ниже

температуры прессов, которые используют изготовители при наложении термосвязующего

текстильного материала на элементы одежды. Температура плавления также должна быть выше обычной температура плавления

также должна быть выше обычной температуры стирки или химчистки, чтобы она не

оказывала никакого влияния на прочность соединения.

Предпочтительная температура плавления находится в диапазоне 70 - 140oC.

При достижении температуры размягчения полимер приобретает такие свойства, как клейкость и смачиваемость. Клейкость необходима при выполнении операции сцепления или связывания, а смачиваемость оказывает определенное влияние на форму, которую принимают пятна, когда они повторно наносятся на промежуточный носитель.

В случае повышения температуры полимера последний будет подвергаться воздействию окружающей среды и его свойства будут ухудшаться. Разумеется, следует избегать такого повышения температуры, при котором начинается разложение полимера.

Реологические свойства.

Необходимо принимать во внимание вязкость полимера при различных температурах в процессе его обработки.

При температуре цилиндра полимер должен иметь достаточную текучесть, чтобы свободно выходить из углубления и задерживаться на матрице.

В процессе передачи с матрицы полимер должен иметь достаточную вязкость, чтобы не растекаться и в то же время сохранять форму пятна.

После вступления в непосредственное контактирование с текстильной подложкой полимер должен проникать сквозь поверхностные волокна и пропитывать их, чтобы обеспечить необходимое сцепление и одновременно удерживаться на поверхности текстильной подложки.

Далее, например, в процессе сцепления ткани с какой-то одеждой, полимер должен обладать достаточной текучестью, чтобы пропитать волокна одежды, но и в то же время должен сохранять достаточную вязкость, чтобы не проходить через всю толщину текстильной подложки и самой одежды.

С учетом всех этих обстоятельств вязкость выбранных полимеров должна находиться между:

10 и 150 г/10 мн MFI (индекс расплава)

при 200oC, а лучше между 20 и 100 г.

1 и 25 г/10 MFI (индекс расплава) при 130oC, а лучше между 1 и 15 г.

Физико-химические свойства.

Физико-химические свойства применительно к смачиваемости полимера.

Используемые полимеры должны обладать способностью оставаться на передающей матрице при сохранении формы пятна и сохранять размерные характеристики, которые они получили в результате воздействия углублений цилиндра.

Предлагается также устройство для реализации описанного выше способа. Предлагаемое устройство содержит средства 6 для подачи и нагревания термосвязующего полимера 1, фотогравировальный цилиндр 2 и с углубленной гравировкой, выполненный с возможностью вращения вокруг оси 7, и скребок 8 для сбора излишней адгезивной массы, которая образуется на поверхности фотогравировального цилиндра 2.

Устройство содержит также антиадгезивный промежуточный носитель 5. Этот промежуточный носитель имеет поверхность, которая даже при относительно высокой температуре, при которой полимер вводят в непосредственное контактирование с текстильной подложкой 3, исключает вероятность прилипания полимера. Тот факт, что матрица является антиадгезивной, означает, что после приведения пятен 4 в непосредственный контакт с текстильной подложкой 3 они прилипают к этой основе в значительно большей степени, чем к промежуточному носителю.

Поверхность промежуточного носителя 5 покрыта слоем силикона или политетрафторэтилена, например известного под фирменным названием тефлон.

Предпочтительно, чтобы устройство содержало средства для чистки матрицы 5 после образования на текстильной подложке 3 пятен 4. Эти средства содержат, например, щетку 15 и предотвращают возможность отложения на фотогравированном цилиндре 2 волокон, которые могут оставаться на промежуточном носителе 5 в результате взаимодействия с текстильной подложкой 3.

Устройство содержит также средства 9 для подачи текстильной подложки, цилиндр 10 для обеспечения непосредственного контактирования текстильной подложки с пятнами термосвязующего полимера и средства 11 для приема термосвязующего текстильного материала.

Устройство содержит также зону охлаждения 14, которая располагается между цилиндром 10 и приемным средством 11.

Предпочтительно, чтобы промежуточный носитель 5 был замкнутым, т. е. работал в замкнутом контуре, а следовательно обеспечивал непрерывное функционирование всего устройства.

В наиболее простом варианте изобретения антиадгезивный носитель 5 установлен на цилиндре 12.

После приведения текстильной подложки 3 в непосредственное контактирование с пятнами 4 термосвязующего полимера расстояние между текстильной подложкой 3 и антиадгезивным промежуточным носителем регулируют с высокой степенью точности. Можно регулировать до абсолютного значения указанное расстояние, либо в других случаях регулированию подлежит давление приложения цилиндра 10 к антиадгезивному промежуточному носителю 5. Эта или иные регулировки оптимизируют проникновение пятен 4 термосвязующего полимера в текстильную подложку и толщину этих пятен после их передачи на подложку 3.

Способ и устройство по предлагаемому изобретению дают возможность использовать метод образования покрытия из горячего расплава, в соответствии с которым этап распределения термосвязующего полимера отдален от этапа нанесения и образования этих пятен на текстильную подложку.

Реферат

Использование: в швейной промышленности при изготовлении, термосвязующих текстильных материалов, например, для подкладочных тканей или армированных тканей, которые можно термосваривать. Сущность изобpетения: термосвязующий полимер наносят в виде пятен на промежуточный носитель, который является частично адгезивным, после чего пятна термосвязующего полимера приходят в непосредственное контактирование с текстильной подложкой для последующей передачи на нее полимера. Устройство для реализации указанных операций содержит средства для подачи и нагревания термосвязующего полимера, фотогравировальный цилиндр с углубленной гравировкой, скребок для сбора излишней адгезивной массы с поверхности фотогравировального цилиндра, а также антиадгезивный промежуточный носитель и цилиндр для обеспечения непосредственного контактирования текстильной подложки с пятнами термосвязующего полимера. 2 с. п. ф-лы, 1 ил.

Комментарии