Устройство мокрой обработки, в частности красильная центрифуга, и способ осуществления работы такой красильной центрифуги - RU2662137C2

Код документа: RU2662137C2

Чертежи

Описание

Изобретение относится к устройствам мокрой обработки, в частности к красильным центрифугам для мокрой обработки текстильных продуктов всех видов, в частности для окраски и обесцвечивания текстильных продуктов с использованием жидкого обрабатывающего средства, так называемого раствора, согласно ограничительным частям пунктов 1 и 16 формулы изобретения, и к способу осуществления работы такого устройства мокрой обработки, в соответствии с пунктом 18 формулы изобретения.

Из уровня техники известны различные устройства мокрой обработки для окраски текстильных продуктов с использованием раствора. Текстильные продукты включают в себя флок и другие варианты, например ткани, трикотажные изделия, тканые изделия, нити, пряжу и крученые нити.

Существуют устройства мокрой обработки, которые состоят по существу из котлообразного резервуара и цилиндрического барабана, расположенного в нем стоящим вертикально. Цилиндрический барабан имеет основание барабана внизу, отверстие барабана вверху, а также кожух барабана, перфорированный, как сито. Диаметр кожуха барабана несколько меньше внутренней ширины резервуара. Кроме того, внутри цилиндрического барабана имеется вставленный центральный цилиндр, перфорированный, как сито, диаметр которого значительно меньше кожуха барабана. Утрамбованный материал для окраски (флок) вводят в пространство между центральным цилиндром и кожухом барабана, причем указанный материал имеет плотность приблизительно от 300 до 400 граммов предназначенного для окраски материала на литр заполненного пространства. Перед началом процесса окраски цилиндрический барабан закрывают крышкой барабана.

Насос, расположенный на основании резервуара, нагнетает раствор, который поступает в резервуар в центральный цилиндр. После этого раствор течет по существу горизонтально через стенку центрального цилиндра, через предназначенный для окраски материал и через кожух барабана. После этого указанный раствор стекает вниз между кожухом барабана и стенкой резервуара. Насос расположен на основании корпуса, при этом указанный насос направляет раствор обратно в центральный цилиндр. Осуществляется циркуляция раствора посредством насоса. Для удаления излишка красителя предназначенный для окраски материал впоследствии обрабатывают путем промывания и высушивания, частично в отдельных устройствах. Эта процедура является трудоемкой. Еще один недостаток заключается в сбивании текстильных волокон, которые приходится разрыхлять снова трудоемким образом.

В документе DE 19800735 А1 описано выполненное в виде центрифуги устройство для мокрой обработки текстильного материала в обрабатывающем барабане с двойными стенками. Обрабатывающий барабан закрывают посредством шарнирной крышки, которая имеет отверстие в центральной области. В кожухе обрабатывающего барабана выполнено по меньшей мере одно выпускное отверстие. Посредством подающего насоса раствор вводят сверху в центр обрабатывающего барабана. В результате вращения обрабатывающего барабана вокруг оси вращения раствор ускоряется наружу и, после прохождения через текстильные волокна, выходит из обрабатывающего барабана через выпускное отверстие. Барабан расположен внутри корпуса, который задерживает и собирает выходящий раствор перед тем, как раствор закачивают обратно в обрабатывающий барабан посредством насоса. Для того чтобы можно было вводить раствор равномерно по всей высоте, в центре обрабатывающего барабана расположен центральный барабан, не заполненный текстильными волокнами, причем указанный центральный барабан имеет центральный кожух в виде сита. В документе DE 19800735 А1 центральный барабан описан как распределитель раствора.

Недостаток этих устройств заключается в их дороговизне, больших трудозатратах при подготовке к работе, высокой продолжительности обработки и большом количестве расходуемой энергии. Еще один недостаток известных устройств, описанных выше, заключается в том, что требуется очень большое количество раствора на единицу количества предназначенного для окраски материала. Нагрев указанного раствора требует большого количества энергии. Кроме того, насос может засоряться выбрасываемыми текстильными волокнами. После одного процесса окраски может случиться, что в следующем процессе окраски флок окажется загрязнен волокнами старого флока, оставшимися в системе насоса. Еще одним недостатком является недостаточное проникновение цвета в разные волокна, что невозможно компенсировать даже за счет увеличения продолжительности процесса с циркуляцией раствора.

Изобретение основано на задаче получения устройства мокрой обработки для окраски текстильных продуктов всех типов, не имеющего описанных выше недостатков. Устройство должно быть значительно упрощено, и затраты труда, количество раствора и количество энергии, необходимые для процесса обработки, должны быть снижены. Наконец, должны быть уменьшены усилия по очистке и риск поломки насоса из-за выбрасываемых текстильных волокон. Желательно также реализовать более простой, безопасный и надежный способ работы с обеспечением хорошего проникновения цвета.

Основные признаки изобретения указаны в отличительных частях пунктов 1 и 16 формулы изобретения и в пункте 18 формулы изобретения. Пункты 2-15 и 17 формулы изобретения относятся к уточнениям.

Изобретение относится к устройству мокрой обработки для мокрой обработки текстильных продуктов, которые включают в себя, в частности, флок и другие варианты, например ткани, трикотажные изделия, тканые изделия, нити, пряжу и крученые нити, в частности для окраски и обесцвечивания текстильных продуктов посредством раствора. Для этого устройство мокрой обработки имеет обрабатывающий барабан, выполненный с возможностью приведения в движение в направлении вращения вокруг (геодезически) вертикальной оси вращения посредством привода вращения, причем обрабатывающий барабан имеет закрытое основание барабана (основание барабана закрыто по меньшей мере во время работы), отверстие барабана с верхней стороны и кожух барабана, расположенный по окружности относительно оси вращения и имеющий по меньшей мере одно первое выпускное отверстие. При этом устройство мокрой обработки согласно изобретению отличается тем, что первое выпускное отверстие выполнено выходящим в расположенное без возможности вращения средство линии рециркуляции, причем средство линии рециркуляции имеет кольцеобразный канал, радиально окружающий обрабатывающий барабан и выполненный выходящим в направлении первого выпускного отверстия, то есть внутрь. Кроме того, средство линии рециркуляции имеет выходное отверстие, расположенное над основанием барабана и ближе к оси вращения, чем первое выпускное отверстие.

Преимущество варианта осуществления изобретения указанного типа заключается в том, что количество (электрической) энергии, необходимое для действия по приведению в движение и для нагрева раствора, является малым, а также в том, что реализована короткая продолжительность процесса. Это достигается, помимо прочего, тем, что согласно изобретению, может быть осуществлена постоянная циркуляция раствора без использования дополнительного насоса. В частности, направленный наружу вектор скорости раствора отклоняется в направлении оси вращения с помощью средства линии рециркуляции. В связи с этим в конкретном варианте осуществления изобретения явным образом предусмотрено, что средство линии рециркуляции является безнасосным. Другими словами, рециркуляция раствора по средству линии рециркуляции осуществляется (исключительно) путем вращения обрабатывающего барабана, предпочтительно за счет того, что средство линии рециркуляции направляет раствор через отверстие барабана и обратно в обрабатывающий барабан.

Кроме того, согласно изобретению, количество требуемого раствора является низким, поскольку в устройстве линии рециркуляции заключено лишь малое количество раствора. В частности, для реализации циркуляционного контура не требуется сборных резервуаров и насосных контуров. Таким образом, возможно достичь 50%-ной экономии количества раствора, причем количество энергии, необходимой для нагрева раствора, также сокращается на 50%. Это является экологически и экономически выгодным. Кроме того, накапливание раствора предпочтительно происходит в радиальном направлении к кожуху барабана, что предотвращает сбивание текстильных волокон.

Кроме того, благодаря конструкции в виде центрифуги устройство мокрой обработки подходит также для осуществления процессов промывки и удаления воды путем центрифугирования текстильных продуктов, что позволяет комбинировать этапы работы. Соответственно, общая продолжительность обработки сокращается. Путем центрифугирования раствор можно слить перед процессом промывки, поэтому требуется лишь небольшое количество промывочной воды или небольшие промывочные ванны. Таким образом, в качестве раствора подходят любые жидкие средства обработки, например окрашивающие, обесцвечивающие и промывающие жидкости, например вода.

Для того чтобы придать кольцеобразному каналу такую форму, при которой он будет выполнен выходящим в направлении выпускного отверстия при всех угловых положения обрабатывающего барабана, отверстие кольцеобразного канала должно иметь форму окружной прорези с внутренней стороны, то есть в направлении кожуха барабана. Указанная прорезь, однако, может быть выполнена прерывающейся у перехода кольцеобразного канала в восходящий участок.

Еще одно преимущество может быть достигнуто благодаря внешнему корпусу, который может иметь компактную конструкцию, в результате чего требуется меньшее рабочее пространство. В то же время при наличии корпуса указанного типа может быть достигнут более высокий уровень тепловой изоляции. Таким образом, происходят лишь незначительные потери тепла, и управление микроклиматом окружающей рабочей зоны для персонала представляет меньше проблем.

На практике устройство согласно изобретению может быть выполнено, например, для размера партии в 50-120 кг текстильных волокон. Такое устройство выполнено с возможностью работы в диапазоне скоростей вращения обрабатывающего барабана приблизительно 0-1400 об/мин. При таких конструктивных размерах диаметр канала, открытый для потока, в кольцеобразном канале может составлять приблизительно 5 см.

Для обеспечения направления максимального количества раствора обратно в центр обрабатывающего барабана посредством средства линии рециркуляции, обрабатывающий барабан может быть выполнен так, чтобы обеспечивалась его герметизация относительно кольцеобразного канала. Однако это ведет к возникновению трения и, таким образом, к нежелательным потерям энергии. Еще одной проблемой в этой связи является нарушение баланса обрабатывающего барабана. Таким образом, предпочтительно, чтобы кольцеобразный канал окружал обрабатывающий барабан без наличия контакта, в частности с минимальным зазором. Для этого в каждом случае необходимо, чтобы кольцеобразный канал имел круговой внутренний диаметр и чтобы обрабатывающий барабан имел круговой наружный диаметр (в каждом случае относительно оси вращения) в области кольцеобразного канала. Более того, необходимо, чтобы центральная ось обрабатывающего барабана была расположена коаксиально по отношению к оси вращения, и чтобы центральная ось кольцеобразного канала также обладала указанной коаксиальностью. На практике вследствие нарушений баланса барабана обычно необходимы минимальные зазоры от 10 мм до 20 мм. Это не является критичным, поскольку раствор, благодаря своей скорости, вращается по наружному радиусу кольцеобразного канала (основанию канала), и поэтому через кольцеобразный зазор происходят лишь небольшие потери, например в результате образования брызг и пены. Следовательно, кольцеобразный канал в процессе работы не заполнен раствором полностью.

Таким образом, лишь небольшое количество раствора сливается из циркуляционного контура через минимальный зазор. Однако в любом случае часто бывает необходимо отрегулировать и заменить определенное количество раствора во время процесса окраски. Сливаемый раствор может быть подвергнут анализу, и может быть выполнена рециркуляция раствора в обогащенной форме или его замена. Необходимый для этого насос может быть выполнен относительно малых размеров вследствие небольшой величины расхода. Минимальный зазор и кольцеобразный канал предпочтительно выполнены таким образом, что через них может вытекать максимум 10% раствора, предпочтительно от 5% до 10% раствора. За счет этого достигается высокий уровень энергоэффективности, включая расход энергии на единицу обработанного текстиля.

Согласно более конкретному варианту осуществления изобретения, в кожухе барабана выполнено по меньшей мере одно второе выпускное отверстие, причем каждое выпускное отверстие выполнено выходящим в кольцеобразный канал средства линии рециркуляции. Количество вытекающего раствора может быть предварительно определено числом выпускных отверстий. Чем больше число выпускных отверстий, распределенных по окружности кожуха барабана, тем большее количество раствора будет вытекать. В то же время кольцеобразный канал может быть выполнен со сравнительно компактным поперечным сечением, предпочтительно с внутренним диаметром от по существу кругового до U-образного диаметра, если выпускные отверстия расположены на одинаковой высоте в кожухе барабана. Для достижения равномерного проникновения цвета выпускные отверстия должны быть расположены равномерно распределенным образом по окружности кожуха барабана.

В еще одном варианте осуществления изобретения предусмотрено, что каждое выпускное отверстие имеет форму сопла, причем направление выхода из сопла имеет угол наклона в направлении вращения. Благодаря этому обеспечено ускорение раствора при прохождении через сопло в направлении вращения. Кинетическая энергия, которой за счет этого обладает раствор в кольцеобразном канале, может впоследствии использоваться для преодоления разности высот.

В отдельном варианте осуществления изобретения угол наклона составляет от 40° до 50°, предпочтительно от 42° до 48°, и наиболее предпочтительно равен 45°, в частности по отношению к направлению движения сопла по круговому пути. Сопло может быть выполнено путем введения небольшой трубки в отверстие в кожухе барабана. На практике небольшая трубка указанного типа имеет длину, например, 10 мм. Поперечное сечение предпочтительно сужается. Благодаря этому уменьшается пенообразование в растворе.

Кроме того, в варианте осуществления изобретения средство линии рециркуляции содержит восходящий участок, соединяющий разность высот в продольном направлении оси вращения между кольцеобразным каналом и отверстием барабана и выходящий за пределы отверстия барабана. Благодаря наличию восходящего участка указанного типа обеспечена возможность направления раствора обратно в центр барабана сверху через отверстие барабана. Восходящий участок предпочтительно выполнен выходящим из кольцеобразного канала в верхнем направлении. Диаметр при этом особенно мал. Соответственно, корпус может быть компактным. Переход от кольцеобразного канала к восходящему участку может иметь форму наклонного участка или форму трубчатой врезки в кольцеобразный канал. Во избежание потерь раствора место врезки должно быть как можно меньшим; это относится, в частности, к закрытой поверхности в направлении выпускного отверстия. В альтернативном варианте возможна конфигурация с радиальным выходом, в этом случае предпочтительно через наружный радиус или основание кольцеобразного канала, расширяющееся подобно спирали. В принципе возможно выполнение восходящего участка выходящим из корпуса, например через крышку корпуса. Однако, предпочтительно, чтобы все средство линии рециркуляции было расположено внутри корпуса, благодаря чему он может быть несложным образом выполнен в виде резервуара давления.

В отдельном варианте изобретения восходящий участок выполнен изогнутым в направлении вращения вокруг оси вращения от направления кольцеобразного канала в направлении выходного отверстия (в средстве линии рециркуляции). Таким образом, возможно преобразование, эффективным образом, кинетической энергии вращающегося раствора в потенциальную энергию; другими словами, раствор поднимается по восходящему участку.

Поперечное сечение потока в восходящем участке предпочтительно составляет от 90% до 110% поперечного сечения потока кольцеобразного канала. Таким образом, сопротивление потоку в восходящем участке по существу соответствует сопротивлению потоку в кольцеобразном канале, и подъем раствора в восходящем участке практически не встречает препятствий. Особенно высокая эффективность подъема на практике достигается при максимальном градиенте восходящего участка от 10% до 20%, предпочтительно от 12% до 18% и наиболее предпочтительно от 14% до 16%.

Для дальнейшего улучшения скорости протекания по средству линии рециркуляции наиболее подходящим является вариант, в котором поперечное сечение потока ниже по потоку относительно восходящего участка сужается в направлении выходного отверстия, предпочтительно на 45%-55% и наиболее предпочтительно на 47%-53%. При этом линия во время работы оказывается полностью заполненной, и может возникать эффект всасывания.

Кроме того, согласно еще одному отдельному варианту осуществления изобретения, средство линии рециркуляции содержит изогнутый участок, выполненный изогнутым вокруг оси вращения и который от направления кольцеобразного канала приближается к оси вращения в направлении выходного отверстия (в средстве линии рециркуляции) и в направлении вращения. Таким образом, текущий раствор отводится в направлении центра обрабатывающего барабана.

В еще одном опциональном варианте осуществления изобретения средство линии рециркуляции имеет нисходящий участок, примыкающий к выходному отверстию (в средстве линии рециркуляции) и спускающийся вертикально который, в частности, предпочтительно ориентирован по существу в продольном направлении оси вращения. Нисходящий участок указанного типа подходит для целенаправленной рециркуляции раствора. Кроме того, может быть создан эффект всасывания, при котором улучшается преодоление разности высот и, таким образом, скорость прохождения раствора. Для этого выходное отверстие должно быть в идеальном случае расположено на уровне выпускного отверстия или ниже него, то есть для этого нисходящий участок выполнен выходящим в обрабатывающий барабан через отверстие барабана. Всасывающее действие может быть использовано оптимальным образом, если нисходящий участок ориентирован вертикально по меньшей мере отрезками, наиболее предпочтительно в области выпускного отверстия.

Таким образом, средство линии рециркуляции предпочтительно содержит восходящий участок, который примыкает со стороны впуска к кольцеобразному каналу и примыкает со стороны выпуска к изогнутому участку. В свою очередь к изогнутому участку примыкает нисходящий участок. При этом в каждом случае данные участки могут совмещаться. Например, восходящий участок может быть одновременно выполнен в виде изогнутого участка, и/или сам изогнутый участок может спускаться и быть частью нисходящего участка.

Кроме того, в одном варианте осуществления изобретения предусмотрено, что каждое выпускное отверстие выполнено в верхней трети, предпочтительно в верхней пятой части и наиболее предпочтительно в верхней десятой части или на верхнем конце кожуха барабана, то есть ближе к отверстию барабана, чем к основанию барабана. Соответственно, разность высот, которую необходимо преодолеть средством линии рециркуляции, невелика, поскольку часть высоты от основания барабана до выпускного отверстия покрыта центробежной силой и раствором, собравшимся с внутренней стороны кожуха барабана.

В одном варианте осуществления изобретение дополнено центральным барабаном, расположенным в обрабатывающем барабане так, что быть ориентированным коаксиально по отношению к оси вращения, причем центральный барабан имеет отверстие центрального барабана с верхней стороны и кожух центрального барабана в виде сита и проходит до основания барабана. Центральный барабан указанного типа может также называться распределителем раствора. Раствор в нем может проходить без препятствий к основанию барабана и подвергаться центрифугированию в кожухе центрального барабана в результате вращения центрального барабана (он должен быть соединен с возможностью совместного вращения с обрабатывающим барабаном). При этом обеспечено распределение указанного раствора по высоте кожуха центрального барабана и обеспечена возможность его введения в текстильные продукты через отверстия сита с относительно равномерным распределением по высоте (если центробежные силы в достаточной степени превышают ускорение свободного падения). Для обеспечения возможности введения указанных текстильных продуктов между центральным барабаном и кожухом барабана, диаметр кожуха центрального барабана должен быть (значительно) меньше диаметра кожуха барабана, в частности по меньшей мере в 3 раза. Еще одно преимущество может быть достигнуто, либо при использовании дополнительного сита с мелкими отверстиями, либо при выполнении отверстий сита центрального цилиндра мелкими по своей форме. Именно в этом случае можно обеспечить задержание посторонних волокон, которые остались где-либо в устройстве с прошлых производственных циклов. Таким образом, качество обрабатываемых волокон остается высоким.

Центральный барабан может, например, иметь форму цилиндра, прикрепленного к основанию барабана обрабатывающего барабана" и выполненного из ситообразной пластины. Однако это не является обязательным; напротив, достаточно расположения с совместным вращением центрального барабана во время работы. Поэтому для различных растворов и/или текстильных продуктов и/или загрузок можно использовать различные сменные центральные барабаны. Кроме того, центральный барабан может быть частью вставного блока для принятия текстильных продуктов. Такой вставной блок в любом случае предпочтительно вставлен так, чтобы была обеспечена возможность совместного вращения с обрабатывающим барабаном.

Чтоб раствор, протекающий по средству линии рециркуляции, попадал в центральный барабан, в определенном варианте осуществления изобретения предусмотрено, что выходное отверстие средства линии рециркуляции расположено ближе к оси вращения, чем кожух центрального барабана.

Кроме того, опциональное дополнение к изобретению состоит в том, что средство линии рециркуляции имеет нагревательный участок. Для раствора часто требуется контроль температуры, чего можно достичь посредством нагревательного участка указанного типа, расположенного в той области устройства мокрой обработки, где отсутствует вращение. Это несложно и недорого.

В отдельном варианте осуществления изобретения предусмотрено, что нагревательный участок имеет нагревательный канал для направления текучей нагревательной среды, причем нагревательный канал примыкает к каналу для направления раствора (средству линии рециркуляции). При этом обеспечена возможность направления нагретой жидкости или газа в качестве нагревательной среды через канал указанного типа, причем нагревательная среда может передавать тепловую энергию раствору. Благодаря небольшой разности температур в случае применения теплообменников указанного типа предотвращаются химические изменения в растворе, например в результате частичного закипания или выпадения осадка в растворе.

При этом кольцеобразный канал предпочтительно расположен в непосредственной близости к нагревательному каналу. Для этого нагревательный канал может радиально окружать обрабатывающий барабан в форме кольца. В то же время кольцеобразный канал может быть расположен по меньшей мере частично внутри нагревательного канала. Свободным должно оставаться только впускное отверстие кольцеобразного канала, расположенное напротив выпускных отверстий.

Кроме того, в еще одном варианте осуществления изобретения перед кожухом барабана (обрабатывающего барабана) расположена отстоящая на расстоянии стенка в виде сита, расположенная, например на расстоянии 2 см. Таким образом, обеспечена возможность протекания раствора горизонтально через текстильные продукты и свободного формирования вертикально расположенного слоя вдоль кожуха барабана. За счет этого обеспечена равномерная обработка, например равномерная окраска, текстильных продуктов. Стенка в виде сита, расположенная спереди, не должна быть обязательно неподвижно соединена с обрабатывающим барабаном. Напротив, указанная стенка в виде сита может также представлять собой часть вставного блока для принятия текстильных продуктов.

Кроме того, в еще одном варианте осуществления изобретения устройство мокрой обработки выполнено таким образом, что обрабатывающий барабан и средство линии рециркуляции расположены внутри корпуса, в котором обеспечен сбор сливаемого раствора. Это удобно, в частности, в том случае, если кольцеобразный канал выполнен так, что он не расположен в контакте с кожухом барабана, поскольку в этом случае часть раствора будет проходить наружу через зазор. Кроме того, корпус служит для обеспечения высокого уровня безопасности производства. Для обеспечения повторного использования собранного раствора предпочтительно предусмотрен насос для подачи раствора, собранного кожухом, обратно в обрабатывающий барабан. Собранный раствор может также подвергаться обработке, доливаться или заменяться.

Корпус предпочтительно выполнен в виде теплоизоляции. Благодаря этому теряется мало тепловой энергии, и эффективность мокрой обработки оказывается высокой. Кроме того, корпус предпочтительно выполнен в виде резервуара давления. Для этого резервуар давления должен выдерживать (рабочее) внутреннее давление в камере давления по меньшей мере 1,5 бар, предпочтительно 3 бар. Следовательно, раствор может быть нагрет выше точки кипения при атмосферном давлении, и оставаться жидким. Таким образом, устройство мокрой обработки подходит для высоких температур.

В еще одном варианте осуществления изобретения отверстие барабана закрыто посредством крышки барабана, в частности, герметичным образом в зоне уплотнения, то есть в этом случае вокруг кожуха барабана имеется радиально окружающее его уплотнение. За счет этого предотвращается ситуация, в которой при высоких скоростях вращения раствор может вытекать из отверстия барабана или разбрызгиваться через край его кожуха. Для средства линии рециркуляции крышка барабана предпочтительно имеет центральное отверстие, то есть отверстие, расположенное в области оси вращения. Для обеспечения возможности снятия крышки барабана, часть средства линии рециркуляции, расположенная над отверстием барабана, должна быть подвижной, то есть либо отсоединяемой/съемной, либо гибкой.

Для повышения эффективности мокрой обработки предусмотрен вариант, в котором привод вращения имеет режим генератора, посредством которого обеспечена возможность выработки электричества при снижении скорости вращения обрабатывающего барабана. За счет этого также возможно обойтись без механических тормозов и/или сократить непроизводительные периоды простоя.

В более конкретном варианте осуществления изобретения средство линии рециркуляции имеет открываемое выпускное отверстие, расположенное радиально снаружи обрабатывающего барабана. Через указанное выпускное отверстие раствор можно сливать в конце процесса обработки. При этом на выпускном отверстии может быть расположена заслонка или клапан. Кроме того, полезным является усовершенствование, в котором один из последующих участков линии, а именно восходящий участок, изогнутый участок или нисходящий участок, имеет запорный элемент. При этом раствор вытекает быстрее. Запорный элемент предпочтительно выполнен так, чтобы в первой позиции он перекрывал выпускное отверстие, и во второй позиции перекрывал восходящую линию.

Изобретение относится также к способу осуществления работы устройства мокрой обработки, описанного выше, в котором текстильный продукт и раствор вводят в обрабатывающий барабан, и обеспечивают вращение обрабатывающего барабана в направлении вращения, причем благодаря результирующей центробежной силе обеспечено ускорение раствора из центра обрабатывающего барабана в направлении кожуха барабана, его протекание через первое выпускное отверстие в кольцеобразный канал средства линии рециркуляции и, посредством средства линии рециркуляции, по меньшей мере частичная рециркуляция, предпочтительно рециркуляция по меньшей мере на 85%, без использования привода (то есть без дополнительного насоса), снова в обрабатывающий барабан в позиции, находящейся ближе к оси вращения, через выходное отверстие средства линии рециркуляции.

В этом способе для работы привода и нагрева раствора необходимо небольшое количество (электрической) энергии, и обеспечена незначительная продолжительность процесса. Могут быть также обеспечены другие преимущества, описанные в отношении устройства мокрой обработки. Скорость вращения во время работы предпочтительно выбирают в диапазоне от 10 об/мин до 1400 об/мин. В частности, для процесса окраски наиболее подходящей является скорость приблизительно в 220 об/мин, а для центрифугирования и промывки подходящей является скорость приблизительно от 600 до 1400 об/мин. Посредством выполнения центрифугирования можно достичь экономии промывочной воды до 70%. Кроме того, незначительно сбивание волокон.

Изобретение относится также к устройству мокрой обработки для мокрой обработки текстильных продуктов, в частности для окраски и обесцвечивания текстильных продуктов посредством раствора, имеющему обрабатывающий барабан, выполненный с возможностью приведения в движение в направлении вращения вокруг вертикальной оси вращения посредством привода вращения, причем обрабатывающий барабан имеет закрытое основание барабана, отверстие барабана с верхней стороны и кожух барабана, расположенный по окружности относительно оси вращения и имеющий по меньшей мере одно первое выпускное отверстие, причем обрабатывающий барабан расположен внутри корпуса, выполненного в виде резервуара давления с камерой давления, причем обрабатывающий барабан расположен внутри камеры давления.

За счет обеспечения циркуляции в обрабатывающем барабане раствор снова вытекает в радиальном направлении наружу через предназначенный для окрашивания материал, при этом нет необходимости осуществлять это процесс с использованием давления от насоса. Достигается равномерное проникновение цвета с небольшими затратами энергии. Устройство мокрой обработки согласно изобретению также обеспечивает возможность, благодаря наличию резервуара давления, осуществлять процессы окраски при температурах выше точки кипения при атмосферном давлении, то есть устройство мокрой обработки подходит для высоких температур. Это позволяет применять совершенно новые подходы к отделке волокон. На практике было установлено, что резервуар давления для этой цели должен выдерживать (рабочее) внутреннее давление в камере давления по меньшей мере 1,5 бар, предпочтительно 3 бар.

Описываемый обрабатывающий барабан может также иметь центральный барабан, ориентированный коаксиально по отношению к оси вращения, причем центральный барабан, в свою очередь, имеет отверстие центрального барабана с верхней стороны и кожух центрального барабана в виде сита и проходит до основания барабана. Благодаря этому обеспечена возможность поступления раствора в текстильный продукт особенно равномерно и, кроме того, задержки выбрасываемых волокон. Этим достигается равномерное проникновение цвета и высокий уровень сортовой чистоты текстильного продукта. Кроме того, возможно также обеспечить наличие средства линии рециркуляции, описанного выше.

Другие признаки, детали и преимущества изобретения очевидны из формулировок пунктов формулы изобретения и из следующего ниже описания примеров осуществления изобретения, приведенного со ссылками на чертежи, на которых:

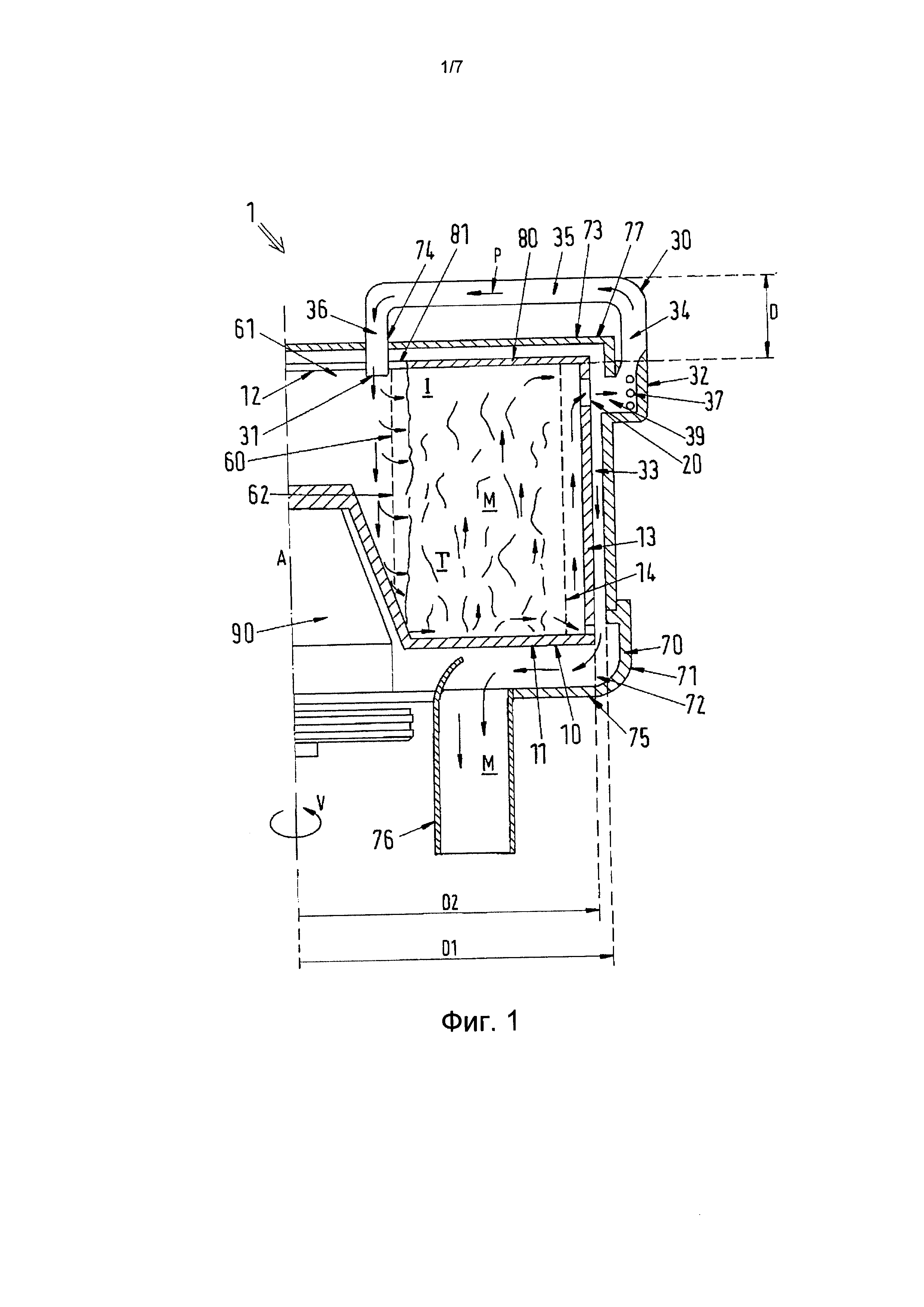

- на фиг. 1 показан вертикальный разрез схематически изображенного устройства мокрой обработки;

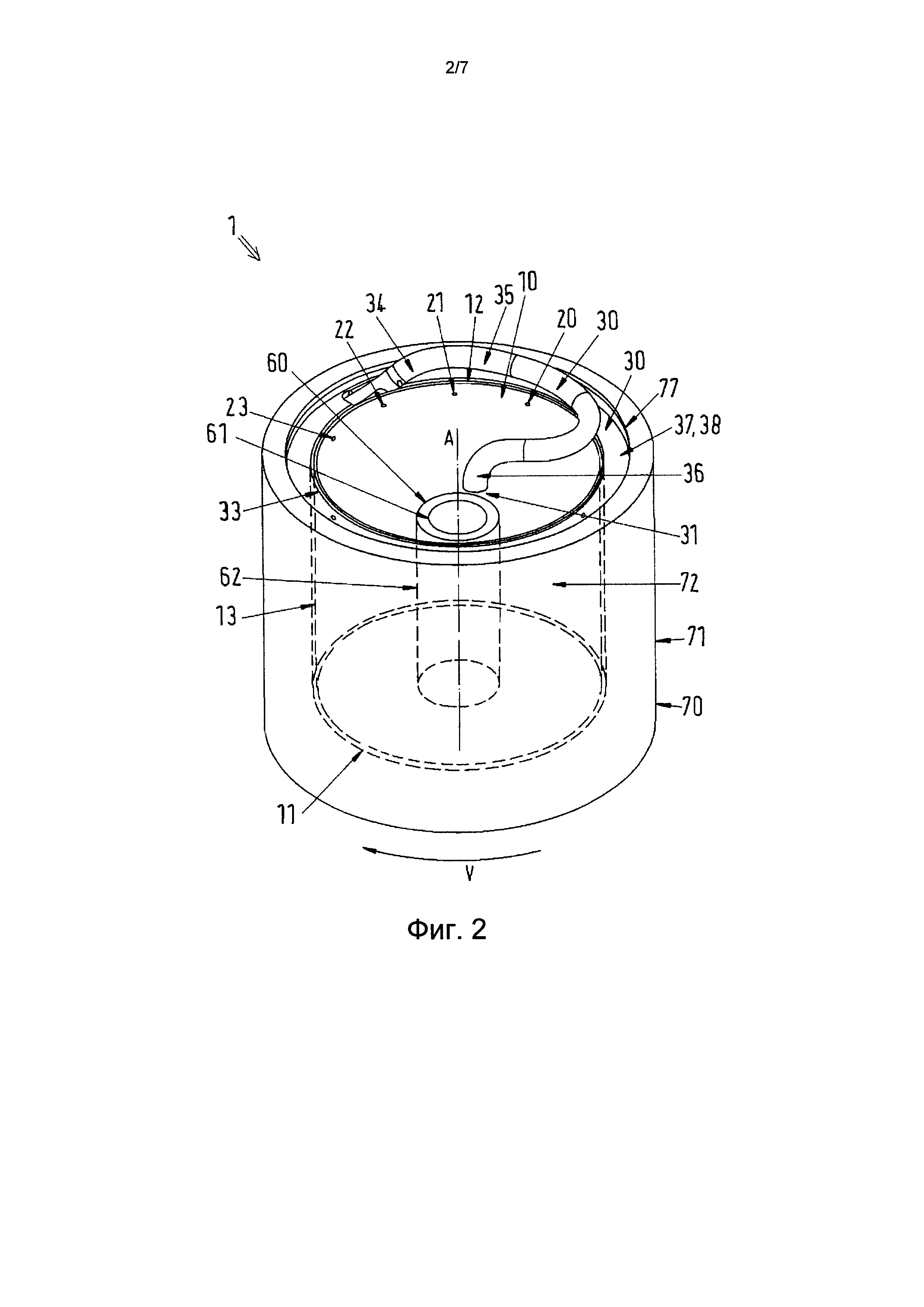

- на фиг. 2 показан вид в аксонометрии устройства мокрой обработки;

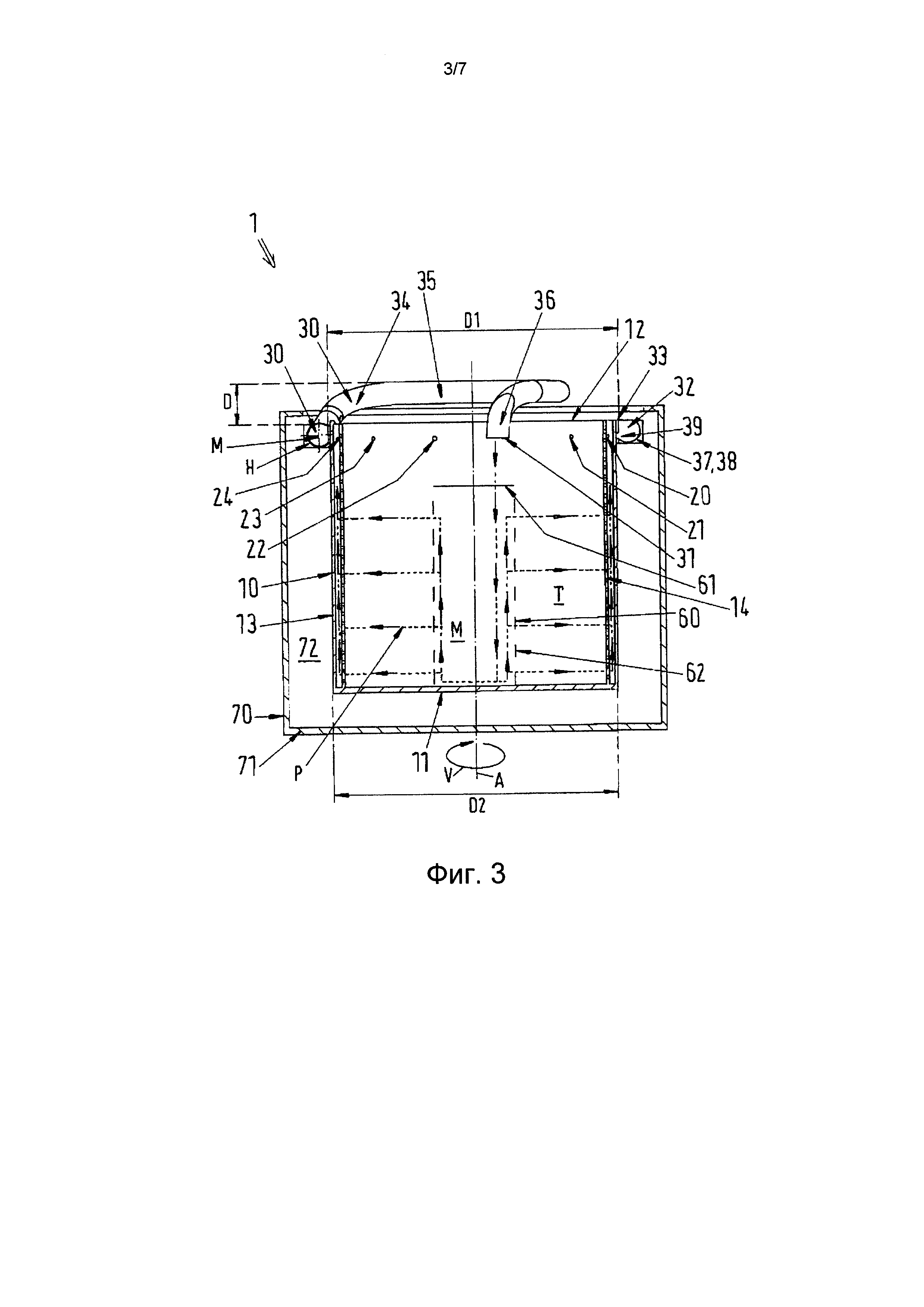

- на фиг. 3 показан вертикальный разрез устройства мокрой обработки;

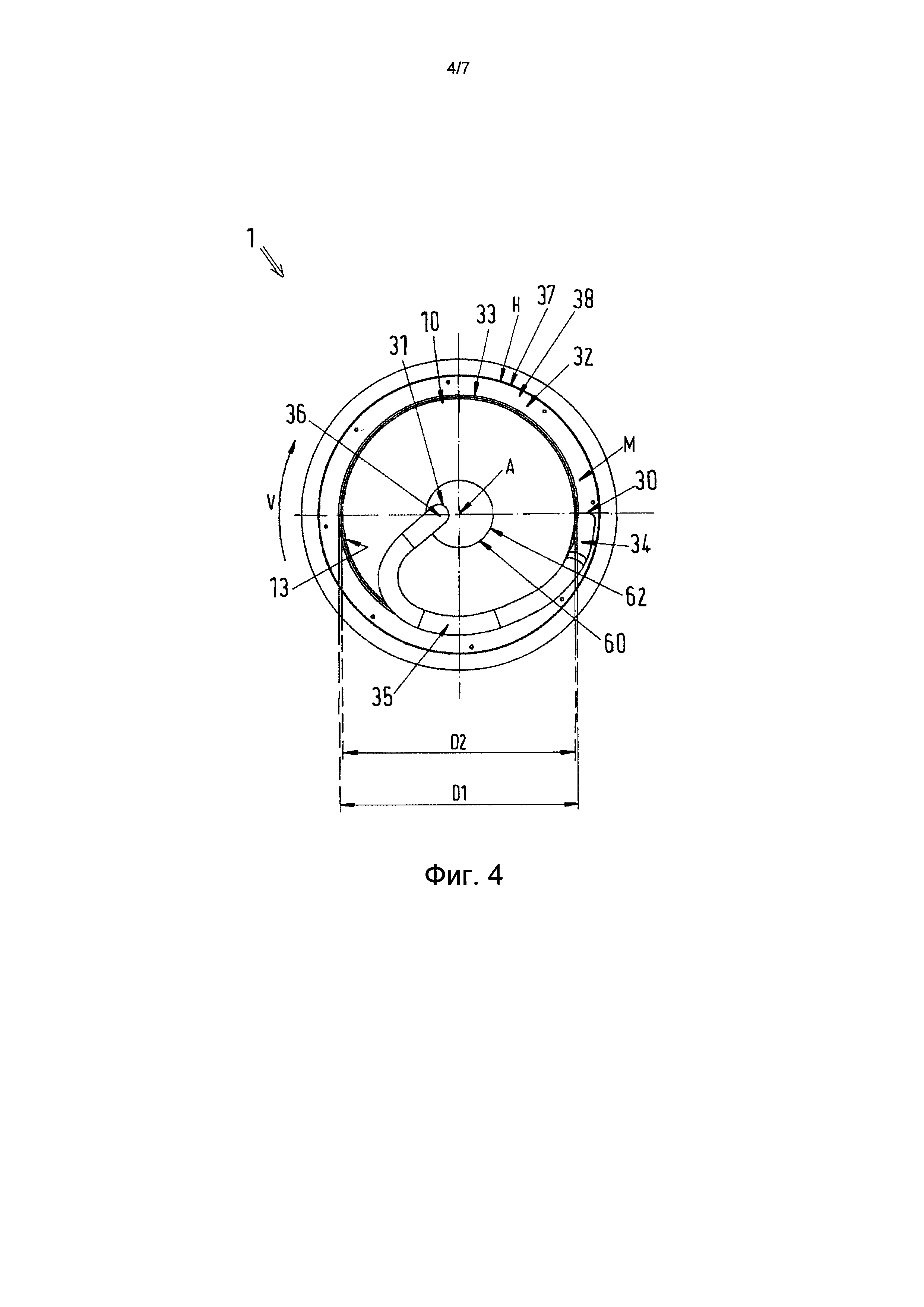

- на фиг. 4 показан вид сверху устройства мокрой обработки;

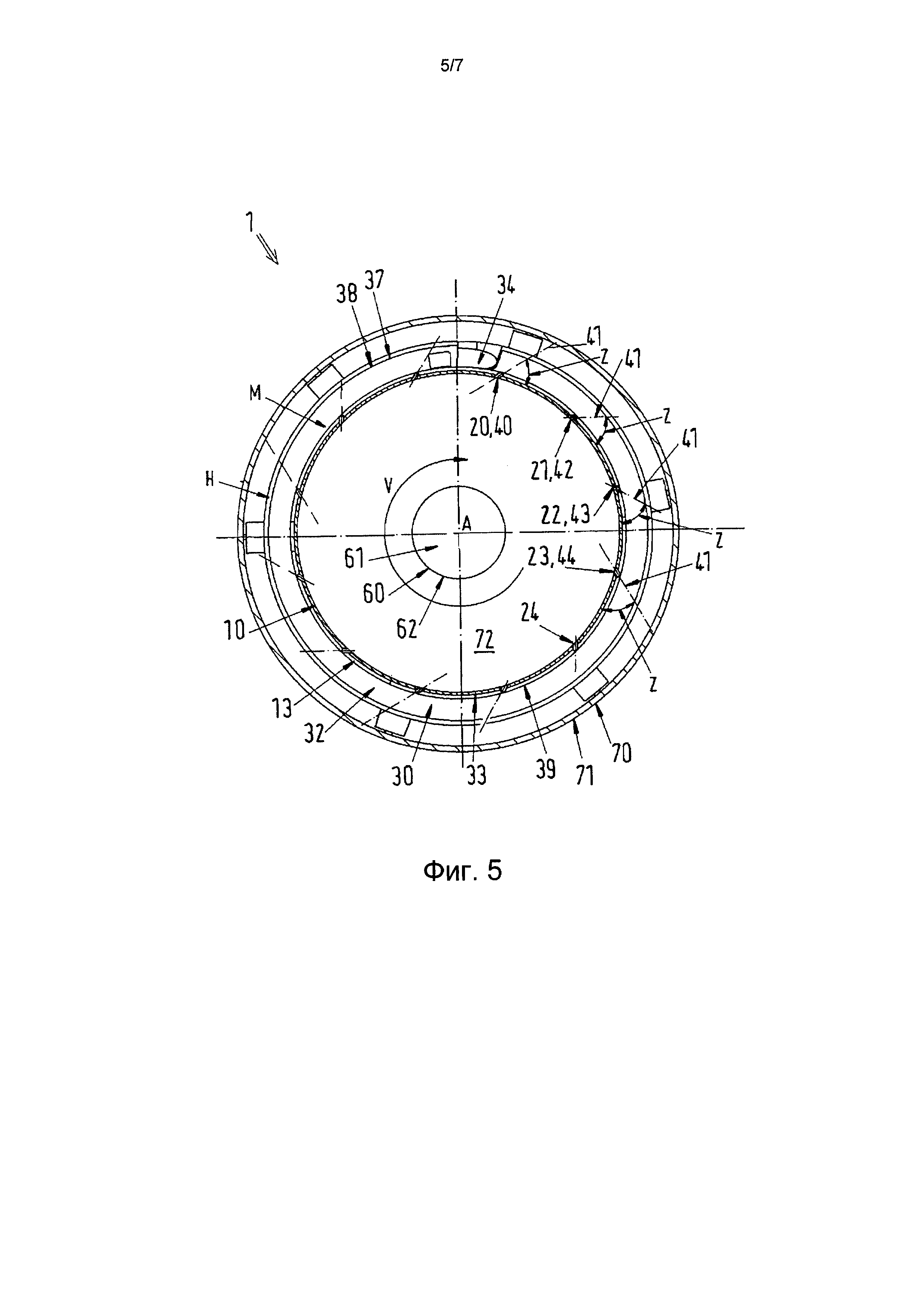

- на фиг. 5 показан горизонтальный разрез устройства мокрой обработки по плоскости выпускных отверстий;

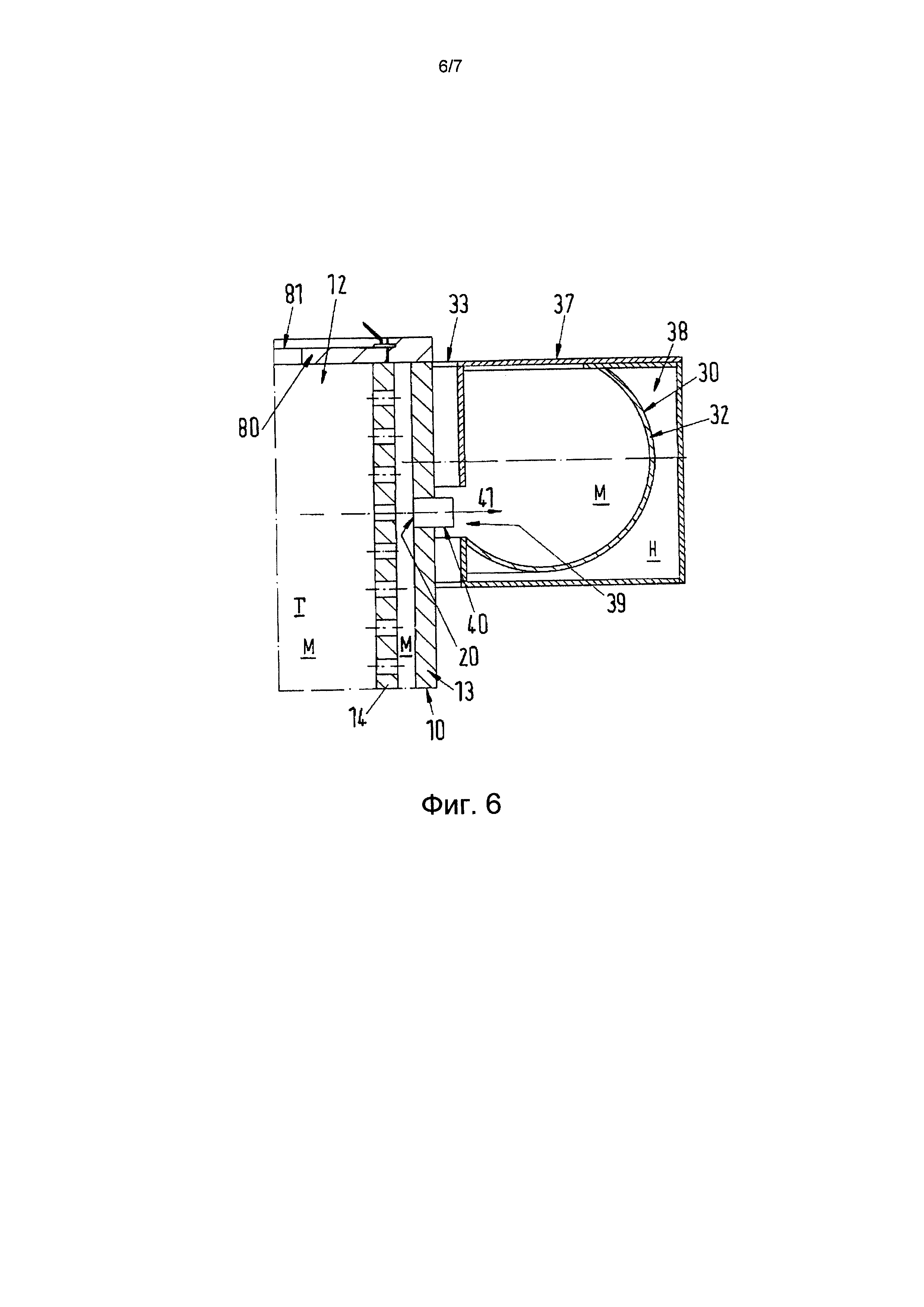

- на фиг. 6 показан вертикальный разрез детали устройства мокрой обработки, иллюстрирующий кольцеобразный канал с нагревательным устройством и примыкающий верхний конец кожуха барабана; и

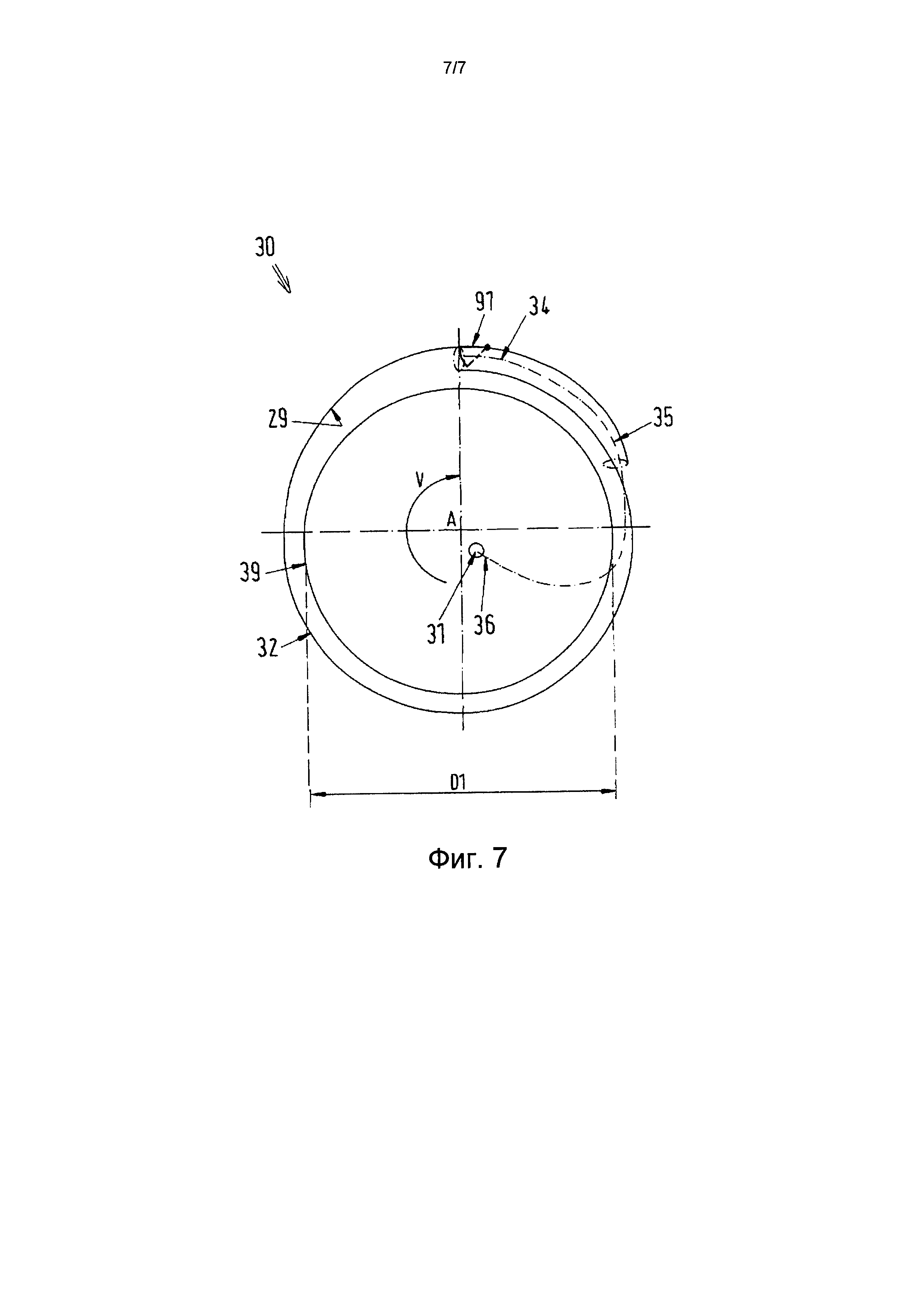

- на фиг. 7 показан вид сверху схематически изображенного средства линии рециркуляции.

На фиг. 1 показан вертикальный разрез схематически изображенного устройства 1 мокрой обработки для мокрой обработки текстильных продуктов Т, в частности для окраски и обесцвечивания текстильных продуктов Т с использованием раствора М, например, с использованием окрашивающего или обесцвечивающего раствора и промывочных ванн. Устройство 1 мокрой обработки подходит для флока и других вариантов, например тканей, трикотажных изделий, тканых изделий, нитей, пряжи и крученых нитей. Многие из признаков, показанных на фиг. 1, также показаны на фиг. 2-7.

На фиг. 1 с наружной стороны устройства показан корпус 70 в форме барабана, неподвижно закрепленный без возможности вращения. Указанный корпус выполняет функцию защитного устройства и тепловой изоляции, причем последнюю, в частности, благодаря своему конструктивному исполнению в виде резервуара 71 давления. Посредством резервуара давления раствор М может быть нагрет выше точки кипения при атмосферном давлении, без перехода в газообразную фазу. У основания 75 корпуса расположен выход из отводной трубки 76. Отверстие 77 корпуса с верхней стороны закрыто крышкой 73 корпуса. Таким образом, внутри корпуса 70 образована камера 72 высокого давления, в которой имеется внутреннее давление I.

Внутри корпуса 70, в частности внутри камеры 72 давления, установлен с возможностью вращения обрабатывающий барабан 10, который, в частности, выполнен с возможностью приведения в движение в направлении V вращения вокруг вертикальной оси А вращения посредством привода 90 вращения. При этом центральная ось обрабатывающего барабана 10 расположена коаксиально по отношению к оси А вращения. Обрабатывающий барабан 10 имеет закрытое основание 11 барабана, отверстие 12 барабана с верхней стороны и кожух 13 барабана, расположенный по окружности относительно оси А вращения и имеет по существу цилиндрическую форму. Перед кожухом 13 барабана с внутренней стороны расположена стенка 14 в виде сита. Отверстие 12 барабана с верхней стороны выполнено с возможностью его закрывания посредством крышки 80 барабана, имеющей центральное отверстие 81.

В кожухе 13 барабана выполнено первое выпускное отверстие 20. Указанное первое выпускное отверстие расположено в верхней шестой части в направлении оси А вращения, то есть у верхнего конца, кожуха 13 барабана и поэтому также ближе к отверстию 12 барабана, чем к основанию 11 барабана.

В центре обрабатывающего барабана 10 виден центральный барабан 60, ориентированный коаксиально по отношению к оси А вращения. Указанный центральный барабан имеет отверстие 61 центрального барабана с верхней стороны и имеет кожух 62 центрального барабана в виде сита, проходящий до основания 11 барабана. Диаметр кожуха 62 центрального барабана значительно меньше, в данном случае более чем в 3 раза, чем диаметр кожуха 13 барабана. В частности, центральный барабан 60 имеет форму цилиндра, выполненного из листа в виде сита, прикрепленного к основанию 11 обрабатывающего барабана 10.

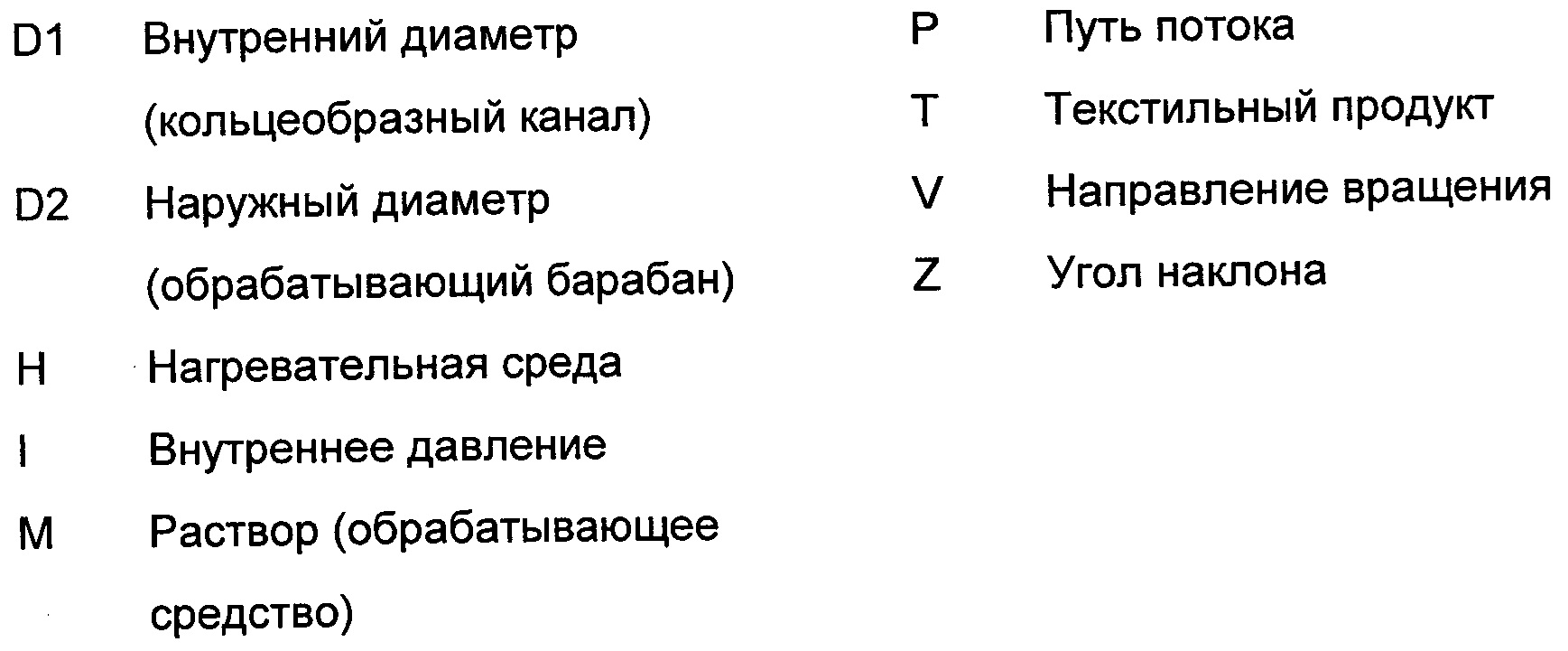

Выпускное отверстие 20 выполнено выходящим в средство 30 линии рециркуляции, расположенное без возможности вращения. Средство 30 линии рециркуляции образовано частично как единое целое с корпусом 70 и, таким образом, неподвижно соединено с ним без возможности вращения и осевого перемещения. Для входа выпускного отверстия 20 средство 30 линии рециркуляции имеет кольцеобразный канал 32, радиально окружающий обрабатывающий барабан 10 и выполненный выходящим в направлении первого выпускного отверстия 20, в частности посредством прорези 39 в кольцеобразном канале с внутренней стороны. При этом между обрабатывающим барабаном 10 и кольцеобразным каналом 32 обеспечено наличие минимального зазора 33. Во время работы через минимальный зазор 33 вытекает приблизительно 10% раствора М. Для того чтобы указанный минимальный зазор 33 сохранялся при всех угловых положения обрабатывающего барабана 10, кольцеобразный канал 32 имеет круговой внутренний диаметр D1, и обрабатывающий барабан 10 имеет круговой наружный диаметр D2 относительно оси А вращения в области кольцеобразного канала 32. Сливаемый раствор М может быть собран посредством корпуса 70. В зависимости от требований указанный раствор может быть после этого перенесен обратно в обрабатывающий барабан 10 посредством небольшого насоса или обогащен, а затем перенесен обратно, или заменен.

Средство 30 линии рециркуляции является полностью безнасосным: Его метод работы основан на рециркуляции раствора М путем вращения обрабатывающего барабана 10, который также приводит во вращение раствор М. За счет этого раствор М обладает кинетической энергией. Как показано на чертеже, средство 30 линии рециркуляции направляет раствор М через отверстие 12 барабана обратно в обрабатывающий барабан 10. Для этого к кольцеобразному каналу 32 примыкают участки трубчатой линии, в частности, сначала восходящий участок 34, выходящий из кольцеобразного канала 32 с верхней стороны, затем изогнутый участок 35, и, наконец, нисходящий участок 36, образующий выходное отверстие 31.

Восходящий участок 34, выполненный выходящим из кольцеобразного канала 32, преодолевает разность D высот в продольном направлении оси А вращения между кольцеобразным каналом 32 и отверстием 12 барабана. Восходящий участок 34 проходит за отверстие 12 барабана, а также за крышку 73 корпуса, так что средство 30 линии рециркуляции может быть направлено в направлении оси А вращения снаружи за пределами стенки 13 барабана. При этом восходящий участок 34 выполнен изогнутым в направлении V вращения вокруг оси А вращения от направления кольцеобразного канала 32 в направлении выходного отверстия 31. Поперечное сечение потока в восходящем участке 34 составляет от 90% до 110% по отношению к кольцеобразному каналу 32. Кроме того, максимальный градиент восходящего участка 34 составляет приблизительно 15%.

К восходящему участку 34 примыкает изогнутый участок 35, проходящий по существу горизонтально. Указанный изогнутый участок выполнен изогнутым в направлении V вращения относительно оси А вращения от направления кольцеобразного канала 32 в направлении выходного отверстия 31, при этом указанный изогнутый участок приближается к указанной оси вращения. Изгиб здесь принимает форму сужающейся кривой, в частности напоминающей логарифмическую спираль.

За изогнутым участком 35 следует нисходящий участок 36, который отводит направление течения раствора М по вертикали, в частности по существу вниз по направлению оси А вращения. Нисходящий участок 36 направлен сначала через проход 74 в крышке 73 корпуса. Нисходящий участок 36 и крышка 73 корпуса в этом случае имеют непроницаемую под давлением конструкцию. Далее нисходящий участок 36 проходит через центральное отверстие 81 в крышке 80 барабана и заканчивается выходным отверстием 31, направленным вниз. Таким образом, выходное отверстие 31 расположено над основанием 11 барабана и ближе к оси А вращения, чем выпускное отверстие 20. В частности, выходное отверстие 31 средства 30 линии рециркуляции расположено также ближе к оси А вращения, чем кожух 62 центрального барабана, так что обеспечена возможность попадания раствора М обратно в центральный барабан 60. При этом выходное отверстие 31 расположено приблизительно на уровне выпускного отверстия 20. Когда нисходящий участок 36 заполнен, принципиально возможно выполнить таким образом действие всасывания.

Кроме того, показан нагревательный участок 37 средства 30 линии рециркуляции. Указанный нагревательный участок содержит заслонку нагрева, расположенную внутри кольцеобразного канала 32.

Таким образом, обеспечена возможность введения текстильных продуктов Т и раствора М в обрабатывающий барабан 10 и вращения обрабатывающего барабана 10 относительно оси А вращения. Затем под действием результирующей центробежной силы раствор М ускоряется от центра обрабатывающего барабана 10 в направлении кожуха 13 барабана. При этом указанный раствор собирается на внутренней стороне кожуха 13 барабана и проходит через выпускное отверстие 20 в кольцеобразный канал 32. На практике 10% раствора при этом вытекает через минимальный зазор 33 наружу в корпус 70. Остальные 90% с помощью средства 30 линии рециркуляции направляются обратно без использования привода, то есть без использования дополнительного насоса, снова в обрабатывающий барабан 10 в позиции, которая находится ближе к оси А вращения, через выходное отверстие 31 средства 30 линии рециркуляции.

На фиг. 2 показан вид в аксонометрии устройства 1 мокрой обработки, на котором, однако, опущен ряд компонентов, чтобы яснее продемонстрировать функцию средства 30 линии рециркуляции.

На чертеже показан наружный корпус 70 в виде барабана, закрепленный без возможности вращения и выполненный в виде резервуара 71 давления. Отверстие 77 корпуса с верхней стороны может быть закрыто крышкой корпуса. Таким образом, внутри корпуса 70 образована камера 72 давления.

Внутри корпуса 70, в частности внутри камеры 72 давления, установлен с возможностью вращения обрабатывающий барабан 10, который, в частности, выполнен с возможностью приведения в движение в направлении V вращения вокруг вертикальной оси А вращения посредством привода вращения. При этом центральная ось обрабатывающего барабана 10 расположена коаксиально по отношению к оси А вращения. Обрабатывающий барабан 10 имеет закрытое основание 11 барабана, имеет отверстие 12 барабана с верхней стороны и имеет кожух 13 барабана, расположенный по окружности относительно оси А вращения и имеет по существу цилиндрическую форму. Отверстие 12 барабана с верхней стороны может быть закрыто посредством крышки барабана, имеющей центральное отверстие.

В кожухе 13 барабана показаны четыре выпускных отверстия 20, 21, 22, 23. Они расположены на одинаковой (вертикальной) высоте в направлении оси А вращения и размещены так, чтобы быть равномерно распределенным по окружности кожуха 13 барабана. На чертеже также показано, что каждое выпускное отверстие 20, 21, 22, 23 расположено в верхней десятой части, то есть у верхнего конца, кожуха 13 барабана, и соответственно также ближе к отверстию 12 барабана, чем к основанию 11 барабана.

В центре обрабатывающего барабана 10 показан центральный барабан 60, ориентированный коаксиально по отношению к оси А вращения. Указанный центральный барабан имеет отверстие 61 центрального барабана с верхней стороны и имеет кожух 62 центрального барабана в виде сита, проходящий до основания 11 барабана. Отверстие 61 центрального барабана имеет внутри кольцевой выступ. Указанный кольцевой выступ предотвращает перетекание вращаемого раствора через отверстие 61 центрального барабана. Диаметр кожуха 62 центрального барабана значительно меньше, в данном случае более чем в 4 раза, чем диаметр кожуха 13 барабана. В частности, центральный барабан 60 выполнен в виде цилиндра, образованного из листа в виде сита, прикрепленного к основанию 11 обрабатывающего барабана 10.

Все выпускные отверстия 20, 21, 22, 23 выполнены выходящими в средство 30 линии рециркуляции, расположенное неподвижно без возможности вращения. Средство 30 линии рециркуляции также расположено внутри корпуса 70 и соединено с ним неподвижно без возможности вращения и осевого перемещения. Для входа в выпускные отверстия 20, 21, 22, 23 средство 30 линии рециркуляции имеет кольцеобразный канал 32, радиально окружающий обрабатывающий барабан 10 и выполненный выходящим в направлении первого выпускного отверстия 20. При этом между обрабатывающим барабаном 10 и кольцеобразным каналом 32 остается минимальный зазор 33.

Средство 30 линии рециркуляции выполнено полностью безнасосным. Его метод работы основан на рециркуляции раствора М путем вращения обрабатывающего барабана 10, который также приводит во вращение раствор, за счет чего раствор обладает кинетической энергией. Как показано на чертеже, средство 30 линии рециркуляции направляет раствор через отверстие 12 барабана обратно в обрабатывающий барабан 10. Для этого к кольцеобразному каналу 32 примыкают другие участки патрубка, в частности, сначала восходящий участок 34, выходящий из кольцеобразного канала 32 с верхней стороны, затем изогнутый участок 35, и, наконец, нисходящий участок 36, образующий выходное отверстие 32.

Восходящий участок 34, выходящий из кольцеобразного канала 32, преодолевает разность высот в продольном направлении оси А вращения между кольцеобразным каналом 32 и отверстием 12 барабана. Наклонный участок (не показан) обеспечивает отведение раствора в кольцеобразном канале 32 вверх в восходящий участок 34. Таким образом, наклонный участок по меньшей мере частично прерывает окружность кольцеобразного канала, в частности в области наружного радиуса. Восходящий участок 34 проходит за отверстие 12 барабана, за счет чего средство 30 линии рециркуляции может быть направлено в направлении оси А вращения снаружи за пределами стенки 13 барабана. При этом восходящий участок 34 выполнен изогнутым в направлении V вращения вокруг оси А вращения от направления кольцеобразного канала 32 в направлении выходного отверстия 31. Поперечное сечение потока в восходящем участке 34 составляет от 90% до 110% по отношению к кольцеобразному каналу 32. Кроме того, максимальный градиент восходящего участка 34 составляет приблизительно 15%.

К восходящему участку 34 примыкает изогнутый участок 35, направленный по существу горизонтально. Указанный изогнутый участок выполнен изогнутым в направлении V вращения относительно оси А вращения от направления кольцеобразного канала 32 в направлении выходного отверстия 31, при этом указанный изогнутый участок приближается к указанной оси вращения. Изгиб здесь принимает форму сужающейся кривой, в частности напоминающей логарифмическую спираль.

За изогнутым участком 35 следуем нисходящий участок 36, отводящий направление течения раствора по вертикали, в частности по существу вниз по направлению оси А вращения. Нисходящий участок 36 заканчивается выходным отверстием 31, направленным вниз. Таким образом, выходное отверстие 31 расположено над основанием 11 барабана и ближе к оси А вращения, чем выпускные отверстия 20, 21, 23, 24. В частности, выходное отверстие 31 средства 30 линии рециркуляции также расположено ближе к оси А вращения, чем кожух 62 центрального барабана, так что раствор попадает обратно в центральный барабан 60.

Как очевидно из фиг. 2, восходящий участок 34, изогнутый участок 35 и нисходящий участок 36 переходят друг в друга плавно, то есть без изломов. Восходящий участок 34 и нисходящий участок 36 в этом случае совмещены с изогнутым участком 35, так что в области совмещения имеется одновременно восходящий отрезок и приближающийся изгиб и, соответственно, приближающийся изгиб и нисходящий отрезок. Таким образом, благодаря низкому сопротивлению потоку достигается высокая скорость рециркуляции. Нисходящий участок 36 проходит через отверстие 12 барабана, а выходное отверстие 31 расположено приблизительно на уровне выпускных отверстий 20, 21, 22, 23.

Кроме того, на чертеже показан нагревательный участок 37 средства 30 линии рециркуляции. Указанный нагревательный участок содержит нагревательный канал 38 для направления текучей нагревательной среды, причем указанный нагревательный канал примыкает к кольцеобразному каналу 32. Нагревательный канал 38 также радиально окружает обрабатывающий барабан 10 в форме кольца. При этом кольцеобразный канал 32 расположен частично внутри нагревательного канала 38. Только внутренняя сторона кольцеобразного канала 32 открыта так, чтобы быть расположенной напротив стенки 13 барабана.

Таким образом, обеспечена возможность введения текстильных продуктов и раствора в обрабатывающий барабан 10 и вращения обрабатывающего барабана относительно оси А вращения. В этом случае под действием результирующей центробежной силы раствор ускоряется от центра обрабатывающего барабана 10 в направлении кожуха 13 барабана. При этом указанный раствор собирается на внутренней стороне кожуха 13 барабана и проходит оттуда через выпускные отверстия 20, 21, 23, 24 в кольцеобразный канал 32. В итоге основная часть раствора с помощью средства 30 линии рециркуляции направляется обратно без использования привода, то есть без использования дополнительного насоса, снова в обрабатывающий барабан 10 в позиции, которая находится ближе к оси А вращения, через выпускное отверстие 31.

На фиг. 3 показан вертикальный разрез устройства 1 мокрой обработки, показанного на фиг. 2. В аксонометрии показаны только восходящий участок 34, изогнутый участок 35 и нисходящий участок 36. Признаки, показанные на фиг. 2 и описанные выше, соответственно также показаны и на фиг. 3. Однако дополнительно на фиг. 3 показан ряд других деталей. Соответственно, на чертеже показано пятое выпускное отверстие 24 в кожухе 10 барабана. Кроме того, на фиг. 3 указаны наружный диаметр D2 кожуха 10 барабана, внутренний диаметр D1 кольцеобразного канала 32 и разность высот D, соединенная восходящим участком 34.

На фиг. 3 также ясно показана конструкция кольцеобразного канала 32 в поперечном сечении, которое, в частности, имеет форму от по существу кругового до U-образного. В связи с этим видно, в частности, что кольцеобразный канал 32 имеет прорезь 39 кольцеобразного канала с внутренней стороны, причем указанная прорезь кольцеобразного канала имеет несколько увеличенную высоту по сравнению с выпускными отверстиями 20, 21, 22, 23, 24, 25. Однако высота кольцеобразного канала 32 превышает вертикальную протяженность кольцеобразной прорези 39. Указанная прорезь выполнена выходящей в кольцеобразный канал 32 в нижней половине. В верхнем направлении поперечное сечение кольцеобразного канала 32 проходит по существу вверх до высоты отверстия 12 барабана. Таким образом, раствор М течет по указанному кольцеобразному каналу 32, в частности, совершая оборот по наружной стенке.

Ясно показана также конструкция нагревательного участка 37, нагревательный канал 38 которой примыкает к кольцеобразному каналу 32 в форме буквы L, в частности с нижней стороны и с наружной стороны. Через указанный нагревательный канал 38 обеспечена возможность направления нагревательной среды М.

Как показано на чертеже, перед стенкой 13 барабана расположена стенка 14 в виде сита. В результате обеспечена возможность размещения текстильных продуктов Т между центральным барабаном 60 и стенкой 14 в виде сита, причем текстильные продукты могут быть подвергнуты мокрой обработке с использованием раствора М. При этом раствор М течет по обозначенному пути Р потока, в том числе вверх в промежуточном пространстве между стенкой 13 барабана и стенкой 14 в виде сита.

На фиг. 4 показан вид сверху устройства 1 мокрой обработки, показанного на фиг. 2. Соответственно, и в этом случае многие из признаков, показанных на фиг. 2 и описанных выше, показаны и обозначены на фиг. 4. Как и на фиг. 3, здесь показан внутренний диаметр D1 кольцеобразного канала 32, наружный диаметр D2 кожуха 13 барабана и минимальный зазор 33, находящийся между ними. В данном случае, как и в показанном на фиг. 3, раствор М течет через кольцеобразный канал 32, а нагревательная среда Н течет через нагревательный участок 37, в частности через нагревательный канал 38.

На фиг. 5 показан горизонтальный разрез устройства 1 мокрой обработки по плоскости выпускных отверстий 20, 21, 22, 23, 24, при этом на чертеже показан по существу кожух 13 барабана с выпускными отверстиями 20, 21, 22, 23, 24 и кольцеобразный канал 32 средства 10 линии рециркуляции. Выпускные отверстия 20, 21, 22, 23, 24 в каждом случае имеют форму сопел 40, 42, 43, 44, расположенных на уровне кольцеобразной прорези 39 кольцеобразного канала 32. Между кожухом 13 барабана и кольцеобразным каналом 32 остается минимальный зазор 33. Направление 41 выхода из сопел 40, 42, 43, 44 имеет в каждом случае угол Z наклона в направлении V вращения вокруг оси А вращения. Угол Z наклона составляет приблизительно 45°. Вследствие этого скорость, с которой раствор М выходит из сопел 40, 42, 43, 44, выше, чем скорость вращения кожуха 13 барабана.

На одном из подучастков кольцеобразного канала 32 показан переход к восходящему участку 34. В качестве дополнительной детали показан нагревательный участок 37, выполненный в виде нагревательного канала 38. Указанный нагревательный участок радиально окружает кольцеобразный канал 32. Через нагревательный канал 38 течет нагревательная среда Н.

Кожух 13 барабана и кольцеобразный канал 32 окружены корпусом 70, представляющим собой резервуар 71 давления. Таким образом, внутреннее пространство кожуха представляет собой камеру 72 давления. В центре обрабатывающего барабана 10 расположен также центральный барабан 60, причем из его частей показан кожух 62 центрального барабана и отверстие 61 центрального барабана.

На фиг. 6 показана часть вертикального разреза устройства 1 мокрой обработки. Указанная часть иллюстрирует в увеличенном масштабе средство 30 линии рециркуляции с кольцеобразным каналом 32 и с нагревательным участком 37 и примыкающий верхний конец кожуха 13 барабана. Дополнительно показаны и другие детали.

Выпускное отверстие 20 в кожухе 13 барабана имеет здесь форму сопла 40. Указанное сопло имеет направление 41 выхода. Кроме того, указанное сопло выступает в направлении кольцеобразной прорези 32 кольцеобразного канала 32, радиально окружающего кожух 13 барабана. Сопло 40 представляет собой небольшую трубку, вставленную в кожух 13 барабана. Для целей сборки кольцеобразный канал 32 может иметь двухкомпонентную форму (например, состоять из верхнего и нижнего колец или из двух кольцевых секций), в частности, если сопло 40 должно выступать с прохождением в кольцеобразный канал 32.

Кроме того, перед кожухом 13 барабана на некотором расстоянии расположена стенка 14 в виде сита. Указанная стенка в виде сита задерживает текстильные продукты Т, выталкиваемые в наружном направлении, и обеспечивает возможность беспрепятственного течения раствора М в вертикальном направлении в промежуточной области, остающейся относительно кожуха 13 барабана, чтобы обеспечить прохождение раствора к выпускному отверстию 20. С верхней стороны стенка 14 в виде сита выполнена с обеспечением ее плотного соединения со стенкой 13 барабана, в данном случае, в частности, посредством неподвижно соединенного, например приваренного, кольца. В альтернативном варианте плотное перекрывание может быть также обеспечено на верхнем крае стенки 14 в виде сита посредством крышки 80 барабана, описанной ниже.

В частном случае отверстие 12 обрабатывающего барабана 10 закрыто с верхней стороны посредством крышки 80 барабана, в частности герметичным образом относительно текучих сред в зоне между кожухом 13 барабана и крышкой 80 барабана. Вместе с тем крышка 80 барабана имеет центральное отверстие 81 крышки. Нисходящий участок средства 30 линии рециркуляции может проходить через указанное отверстие крышки.

На фиг. 7 в виде сверху показано схематическое изображение средства 30 линии рециркуляции, в частности в плоскости расположенной внутри кольцеобразной прорези 39 кольцеобразного канала 32. В центре указана ось А вращения и направление V вращения обрабатывающего барабана (не показан). Кольцеобразный канал 32 имеет круговой внутренний диаметр D1. Расстояние, на котором расположено основание 29 кольцеобразного канала 32 от внутреннего диаметра D1, увеличивается в направлении V вращения. После одного полного оборота относительно оси А вращения, то есть приблизительно после 360 градусов, основание 29 примыкает к участку трубчатой линии средства 30 линии рециркуляции, в частности к восходящему участку 34. К указанному восходящему участку примыкают в направлении V вращения сначала изогнутый участок 35, а затем нисходящий участок 36. Нисходящий участок заканчивается выходным отверстием 31 в центре кольцеобразного канала 32, в частности между кольцеобразной прорезью 39 и осью А вращения. Изогнутый участок 35 и нисходящий участок 36 выходят из изображенной плоскости, по причине чего их профиль, в сечении, обозначен лишь штрихпунктирной линией.

Преимущество такой конструкции состоит в том, что кольцеобразная прорезь 39 может быть выполнена проходящей по всей окружности, при этом лишь небольшое количество раствора не попадает в восходящий участок 34 в результате образования пены и брызг.

В других вариантах при постоянном расстоянии между основанием 39 и внутренним диаметром D1 преимущество, в частности, заключается в том, что окружающий корпус должен иметь лишь исключительно небольшой внутренний диаметр, что создает преимущества в себестоимости, особенно в случае, когда корпус выполнен в виде резервуара давления.

Кроме того, на переходе между основанием 29 и восходящим участком 34 показано открываемое выпускное отверстие 91, которое, следовательно, расположено радиально снаружи обрабатывающего барабана. Выпускное отверстие 91, в частности, закрыто заслонкой. Как показано на чертеже, указанная заслонка может открываться внутрь. Таким образом, указанная заслонка в открытом положении по меньшей мере частично перекрывает восходящий участок 34. Поэтому раствор может быть слит особенно быстро.

Все описанные направления, а именно вертикальное, горизонтальное, верхнее и нижнее, следует трактовать как геодезические ориентации в момент, когда устройство мокрой обработки находится в рабочем состоянии.

Изобретение не ограничено описанными выше вариантами его осуществления, а, напротив, может быть модифицировано различными способами.

Соответственно, принципиально также возможен вариант осуществления изобретения, в котором участки линии средства линии рециркуляции не ведут за пределы отверстия барабана и не выходят в обрабатывающий барабан сверху. Вместо этого может быть предусмотрен нисходящий участок, к которому через основание барабана примыкает восходящая линия. Для этого восходящая линия должна быть расположена коаксиально по отношению к оси вращения и должна быть изолирована относительно основания барабана. Благодаря этому кинетическая энергия раствора и градиент могут быть использованы для рециркуляционного действия. Однако расположение восходящей линии так, чтобы она проходила через основание барабана, является несколько более сложным и более дорогим и обычно не может быть выполнено как модификация существующих устройств.

Кроме того, изобретение не ограничено наличием одного участка линии, примыкающим к кольцеобразному каналу. Также возможно расположение по меньшей мере двух участков линии, распределенных по окружности.

Все признаки и преимущества, раскрытые в формуле изобретения, описании и на чертежах, включая конструктивные особенности, пространственные расположения и этапы способа, могут быть существенными для изобретения как по отдельности, так и в самых различных комбинациях.

Реферат

Изобретение относится к устройству (1) мокрой обработки для мокрой обработки текстильных продуктов (Т). Для этого устройство (1) мокрой обработки имеет обрабатывающий барабан (10), выполненный с возможностью приведения в движение в направлении (V) вращения вокруг вертикальной оси (А) вращения посредством привода вращения. Обрабатывающий барабан (10), выполненный с возможностью его загрузки с верхней стороны, имеет кожух (13) барабана, расположенный по окружности относительно оси (А) вращения и имеет выпускное отверстие (20). Указанное выпускное отверстие выполнено выходящим в устройство (30) линии возврата, расположенное без возможности вращения и имеющее кольцеобразный канал (32), радиально окружающий барабан (10) для обработки и выполненный выходящим в направлении первого выпускного отверстия (20). Дополнительно, устройство (30) линии возврата имеет сливное отверстие (31), расположенное над основанием (11) барабана и ближе к оси (А) вращения, чем первое выпускное отверстие (20). Изобретение дополнительно относится к вращающемуся обрабатывающему барабану, расположенному внутри резервуара давления, и к способу для мокрой обработки текстильных продуктов в обрабатывающем барабане, в котором раствор направляют назад в центр обработки через линию возврата без использования какого-либо привода. 2 н. и 15 з.п. ф-лы, 7 ил.

Комментарии