Изобретение касается способов

изготовления устройств, предназначенных для ускорения катализа окиси металла.

Известно использование монолитны металлических элементов ,в качестве структурных усилителей катализаторо

при очистке выхлопных газов автомобильного двигателя 1,

Однако эти устройства не удовлетворяют требованиям к механической устойчивости таких металлических

усилителей катализатора у современных двигателей внутреннего сгорания

При работе поршневого двигателя наблюдаются очень сильные пульсации

выхлопных газов, для устранения кото рых необходимо жестко соединить

ЯРУ1- с другом последовательно уложенные гладкие к волнообразные или

гофрированные стальные листы с помощью надлежащих приемов.

Известей способ изготовления ускорителей катализа, включаквдий изготовление металлической матрицы

с покрытией из ускорякадей катализ окиси металла, при котором гладкие и рифленые или гофрированные листы

из окалиностойкого н устойчивого к высоким температурам металла собирают

в пакет или навивают спиралеобразно и сваривают: между собой, устанавливают матрицу в металлический-

корпус и сваривают матрицу с ним

Однако известный способ сложен

в исполнении, а матрицы, изготовленные по этому способу, не обладаю достаточной прочностью

Цель изобретения - упрощение процесса изготовления и повышение .прочности матрицы.

Для достижения этой цели при изготовлений ускорителя катализа,

включаквдем изготовление металлической матрицы с покрдлтием из ускорякяцей каталоиз окиси металла, при

котором гладкие и рифленые или гофрированные листы из окалиностойкого

и устойчивого к высоким температурам металла собирают в пакет ил

2

навивают спиралеобразно и сваривают меязду собой, устанавливают матрицу

в металлический корпус и сваривают матрицу с ним, в процессе сварки

матрицы собранные листы устанавливают торцом на соединенную с одним

полюсом источника тока электродную пластину, на другой торец устанавливают

вторую, связанную со вторым полюсом источника тока электродную пластину, через пластины пропускают

по меньшей мере один импульс сварочного тока, затем матрицу переворачивают , меняя торцы местами, и

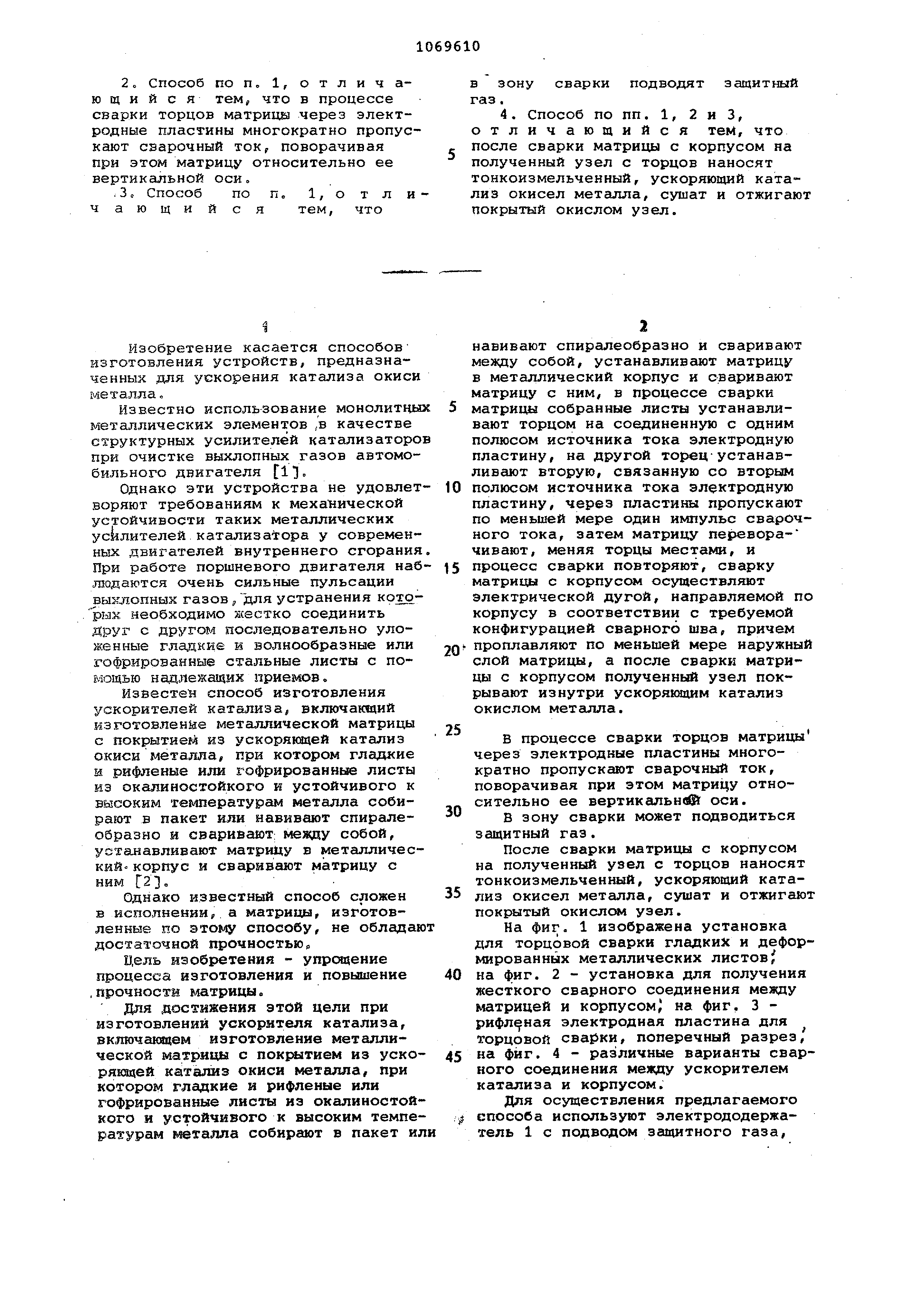

процесс сварки повторяют, сварку матрицы с корпусом осуществляют электрической дугой, направляемой п

корпусу в соответствии с требуемой конфигурацией сварного шва, причем

проплавляют по меньшей мере наружны слой матрицы, а после сварки матрицы

с корпусом полученный узел покрывают изнутри ускоряиицим катализ окислом металла.

В процессе сварки торцов матрицы через электродные пластины многократно

пропускают сварочный ток, поворачивая при этом матри14У относительно ее вертиксшьн оси.

В зону сварки может подводиться защитный газ.

После сварки матрицы с корпусом на полученный узел с торцов наносят

тонкоизмельченный, ускоряющий катализ окисел металла, сушат и отжигаю покрытый окислсмл узел.

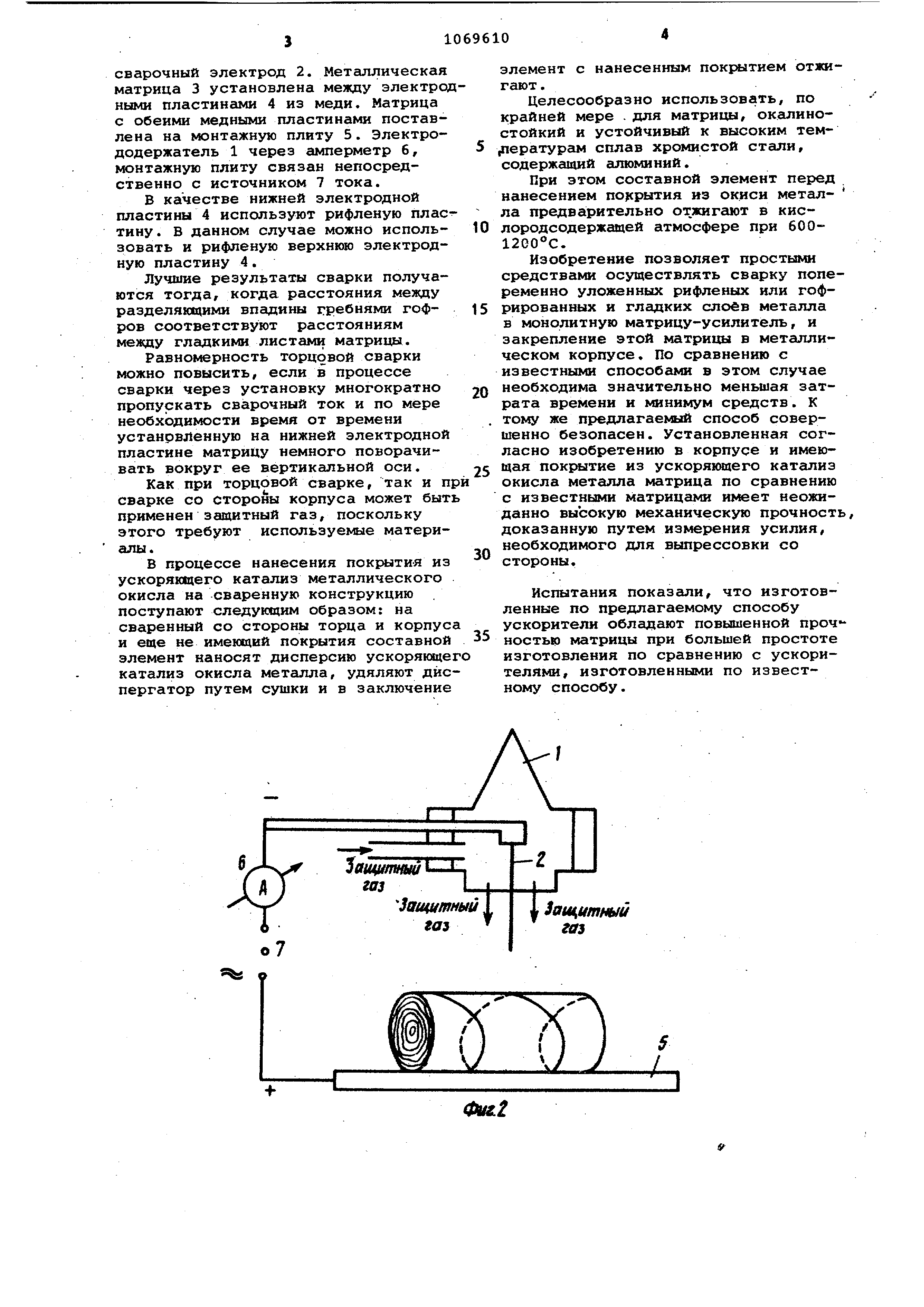

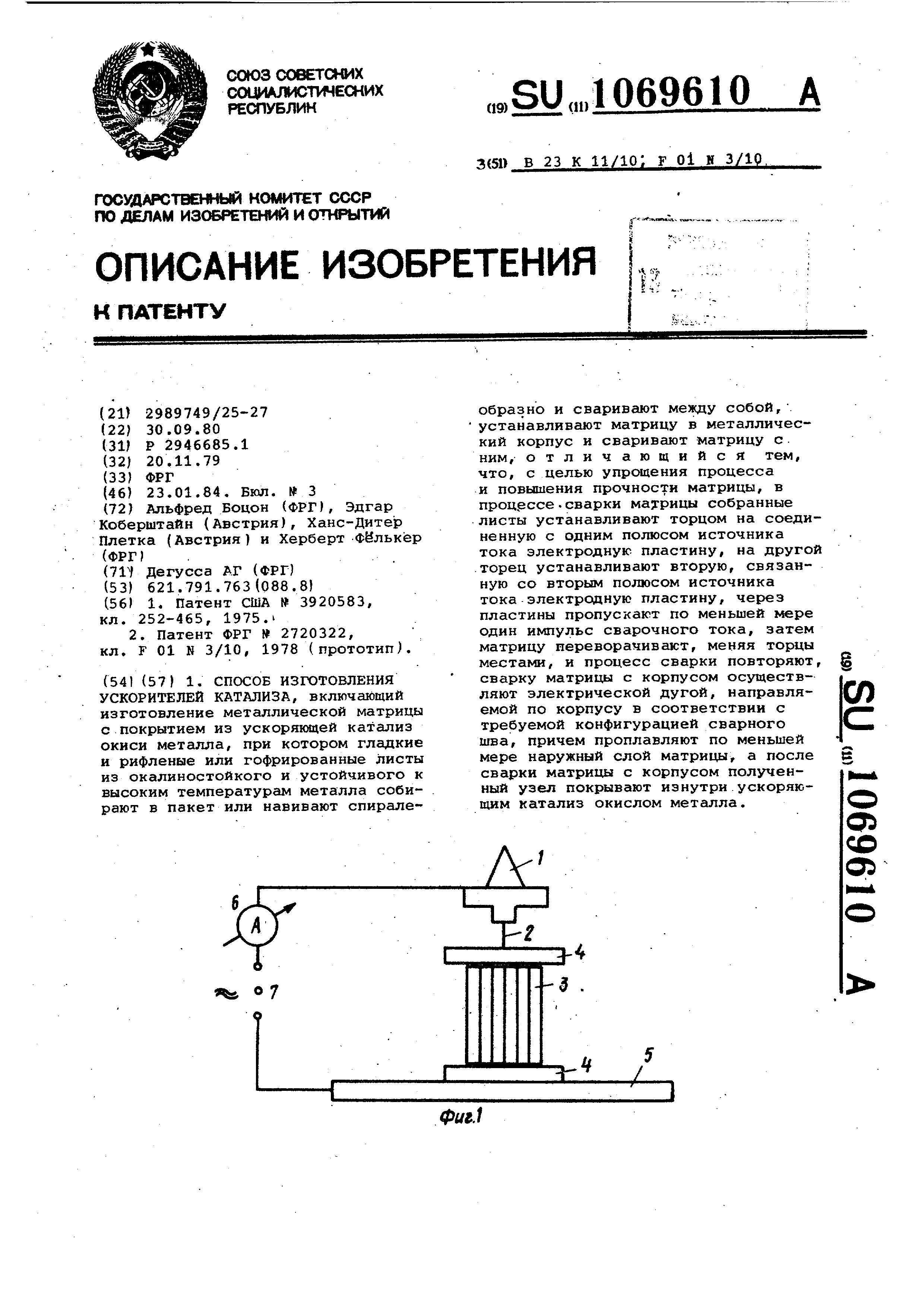

На фиг. 1 изображена установка для торцовой сварки гладких и деформированных

металлических листов на фиг. 2 - установка для получения жесткого сварного соединения между

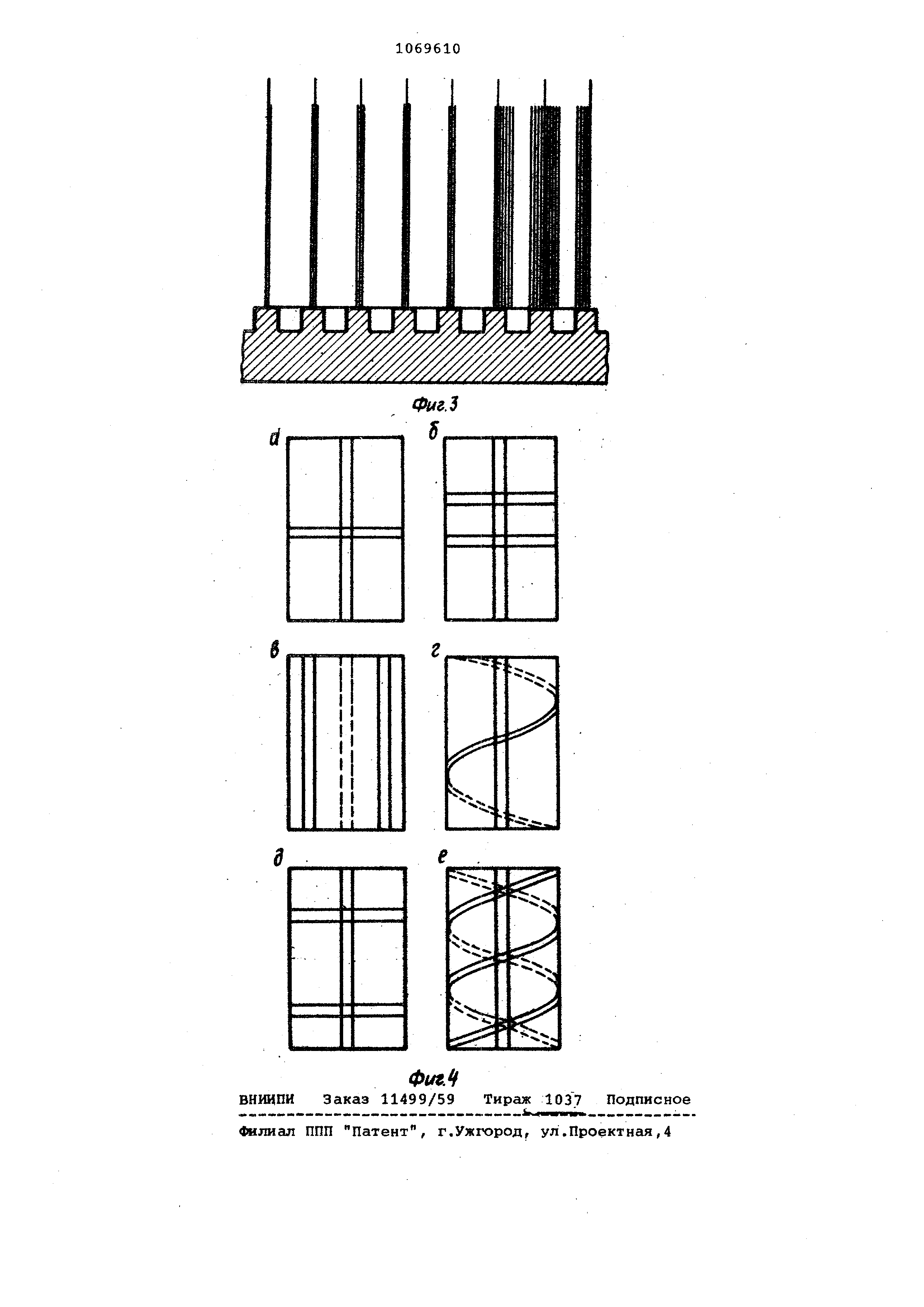

матрицей и корпусом) на фиг, 3 рифленая электродная пластина для торцовой сваркк, поперечный разрез,

на фиг. 4 - различные варианты сварного соединения между ускорителем катализа и корпусом.

Для осуществления предлагаемого способа используют электрододержатель

1 с подводом защитного газа. сварочный электрод 2. Металлическая

матрица 3 установлена между электрсэд HfcjMH пластинами 4 из меди. Матрица

с обеими медными пластинами поставлена на монтажную плиту 5. Электрододержатель 1 через амперметр 6,

монтажную плиту связан непосредственно с источником 7 тока. В качестве нижней электродной

пластины 4 используют рифленую пластину . В данном случае можно использовать и рифленую верхнюю электродную

пластину 4. Лучшие результаты сварки получаются тогда, когда расстояния между

разделяющими впадины гребнями гофров соответствуют расстояниям между гладкими листами матрицы.

Равномерность торцовой сварки можно повысить, если в процессе сварки через установку многократно

пропускать сварочный ток и по мере необходимости время от времени установленную на нижней электродной

пластине матрицу немного поворачивать вокруг ее вертикальной оси. Как при торцовой сварке, так и п

сварке со стороны корпуса может быт применен защитный газ, поскольку

этого требуют используемые материалы . В процессе нанесения покрытия из

ускоряющего катализ металлического окисла на сваренную конструкцию . поступают следующим образом: на

сваренный со стороны торца и корпус и еще не имеющий покрытия составной

элемент наносят дисперсию ускорякаде катализ окисла металла, удяляют дйс

пергатор путем сушки и в заключение элемент с нанесенным покрытием отжигают

. Целесообразно использовать, по крайней мере . для матрицы, окалиностойкий

и устойчивый к высоким тем1ературам сплав хромистой стали, содержащий алюминий.

При этом составной элемент перед нанесением по срытия из окиси металла

предварительно от,жигают в кислородсодержащей атмосфере при 6001200°С .

Изобретение позволяет простыми средствами осуществлять сварку попеременно

уложенных рифленых или гофрированных и гладких слоев металла в монолитную матрицу-усилитель, и

закрепление этой матрицы в металлическом корпусе. По сравнению с известными способами в этом случае

необходима значительно меньшая затрата времени и минимум средств. К

тому же предлагаемый способ совершенно безопасен. Установленная согласно

изобретению в корпусе и имеющая пок аатие из ускоряющего катализ окисла металла матрица по сравнению

с известными матрицами имеет неожиданно высокую механическую прочность,

доказанную путем измерения усилия, необходимого для выпрессовки со стороны.

Испытания показали, что изготовленные по предлагаемому способу

ускорители обладают повышенной проч ностыо матрицы при большей простоте

изготовления по сравнению с ускорителями , изготовленными по известному способу.

Фиг.З 5,

Комментарии