Способ обработки текстильной основы и устройства для осуществления данного способа - RU2707795C2

Код документа: RU2707795C2

Чертежи

Описание

Настоящее изобретение относится к способу обработки текстильной основы с признаками родового понятия из пункта 1 формулы изобретения, а также к трем устройствам для осуществления данного способа с признаками родового понятия из пунктов 20, 34 и 39 формулы изобретения.

Способы текстильной обработки, например, способы предварительной обработки, способы окрашивания или способы последующей обработки, известны во множестве форм и могут быть осуществлены непрерывно или с перерывами во время аппретирования текстильных основ. Это, в частности, включает процессы промывки, кипячения, бучения и отбеливания, которые применяются во время предварительной обработки текстильной основы, процессы окрашивания, которые применяются при крашении и включают последующую промывку окрашенной текстильной основы, и отделочные процессы, при которых, в частности, предварительно обработанная и/или окрашенная текстильная основа приводится в контакт с жидкостью для обработки, содержащей отделочное средство, такое как смягчающее средство, смазывающее средство или антистатическое средство. Таким образом, известные применяемые способы и используемые в связи с ними устройства характеризуются тем, что для них часто требуются высокие жидкостные коэффициенты (вес обрабатываемого продукта:объем жидкости для обработки), причем жидкостные коэффициенты (коэффициенты раствора) варьируются в диапазоне от 1:0,8 до 1:20 в зависимости от соответствующего способа обработки.

Таким образом, в заявке EP 1024220 A1, поданной заявителем настоящей заявки, описаны способы обработки текстильной основы, в которых текстильную основу смачивают в виде бесконечного жгута ткани жидкостью для обработки, и после этого жидкость для обработки немедленно выжимают из жгута ткани, при этом выжатую жидкость для обработки собирают отдельно от жгута ткани. Для обеспечения необходимой транспортировки бесконечного жгута ткани, данный жгут ткани подвергают воздействию потока газа (обрабатывают потоком газа), и укладывают в резервуар для жгута ткани, и после этого снова смачивают жидкостью для обработки.

Хотя известный способ и используемое с ним устройство были созданы и проверены по всему миру со времени их изобретения приблизительно 18 лет назад, в этом известном способе жгут ткани, подлежащий обработке, смачивают избытком жидкости для обработки в начале обработки, и после этого выжимают до предварительно определенной (стандартной) остаточной концентрации раствора, вследствие чего существует необходимость в желобах достаточно большого размера для растворов для подачи необходимого объема жидкости для обработки для смачивания и для распределения отжатой жидкости для обработки, причем температура жидкости для обработки варьируется в диапазоне от приблизительно 60 °C до приблизительно 140 °C в зависимости от соответствующей обработки и соответствующей текстильной основы.

Задача, решаемая посредством настоящего изобретения, заключается в предоставлении способа в заявленном виде, делающего возможным дальнейшее улучшение обработки текстильных основ по сравнению с известным способом и известными устройствами и в предоставлении необходимых устройств для осуществления этого способа обработки.

Эта задача решена согласно настоящему изобретению посредством способа с отличительными признаками из пункта 1 формулы изобретения с помощью первого устройства для осуществления способа согласно настоящему изобретению для текстильной основы, выполненной в виде бесконечного жгута ткани с отличительными признаками из пункта 20 формулы изобретения, второго устройства для осуществления способа согласно настоящему изобретению для рулона ткани с отличительными признаками из пункта 34 формулы изобретения, выполненного в развернутом состоянии и транспортируемого обратимо, и третьего устройства для осуществления способа для текстильной основы с отличительными признаками из пункта 39 формулы изобретения, выполненной в виде рулона ткани.

Способ согласно настоящему изобретению предусматривает расположение текстильной основы в устройстве для обработки для ее обработки и ее обработку там водной жидкостью для обработки (раствором для обработки), содержащей необходимые химические вещества и средства для обработки, необходимые для соответствующей обработки, в концентрации, соответствующей обработке. В начале обработки влажность текстильной основы, подлежащей обработке, регулируют с получением значения от 40 % до 180 %, в частности от 60 % до 160 %, в пересчете на сухой вес текстильной основы, подлежащей обработке. Предварительно, одновременно с этим и/или после этого текстильную основу нагревают до температуры, необходимой для соответствующей обработки, без применения для этого фактической жидкости для обработки. Вместо этого нагрев текстильной основы происходит, в зависимости от соответственно используемого устройства, внешнего вида текстильной основы и конструкции устройства для обработки, путем обдувания текстильной основы соответственно нагретым воздухом или паром, в частности перегретым паром, путем нагрева стенок устройства для обработки и, таким образом, лучистым теплом, с помощью по меньшей мере одного теплообменника, расположенного в устройстве для обработки, и/или с помощью по меньшей мере одного источника инфракрасного излучения, причем ранее использованный термин «температура» обозначает начальную температуру, необходимую для соответствующей обработки, а также температуру, во время обработки. На следующем этапе объем жидкости для обработки, отрегулированный относительно единицы времени, в способе согласно настоящему изобретению определяют путем проведения жидкости для обработки из по меньшей мере одного заправочного бака через расходомер и регулирующий клапан в по меньшей мере один заправочный бак снова по обводной линии. Как только объем жидкости для обработки в единицу времени надежно определен и воспроизводимо отрегулирован для соответствующего способа обработки, осуществляется линейное, усиливающееся и/или ослабевающее распыление этого определенного относительно единицы времени объема жидкости для обработки на текстильную основу для предварительно определенного времени обработки, в результате чего линейное, усиливающееся и/или ослабевающее распыление этих объемов жидкости для обработки повышает влажность текстильной основы до такой степени, что в конце обработки обработанная текстильная основа характеризуется конечным значением влажности, составляющим от 70 % до 300 %, в частности от 140% до 260 %, в пересчете на сухой вес обработанной текстильной основы.

Во время распыления жидкости для обработки на текстильную основу, текстильную основу транспортируют в виде бесконечного жгута ткани в устройстве для обработки с равномерной скоростью, либо транспортируют обратимо в виде рулона ткани в развернутом состоянии, или распыляемую жидкость для обработки транспортируют через текстильную основу путем вращения рулона ткани в случае, если текстильная основа выполнена в виде рулона ткани. Жидкость для обработки, отделенную и невпитанную, отделяют от текстильной основы, перехватывают и распыляют снова до тех пор, пока не истечет положенное время обработки, или жидкость для обработки распыляют на текстильную основу до максимально возможной степени.

В соответствии с описанной выше транспортировкой текстильной основы во время распыления жидкости для обработки, проводимой в способе согласно настоящему изобретению, следует отметить, что рулон ткани в развернутом состоянии, транспортируемый обратимо, относится к транспортировке тканевого полотна, при которой рулон ткани в развернутом состоянии наматывают на первый валик, а затем, во время распыления объема жидкости для обработки, определенного относительно единицы времени, разматывают с первого валика и наматывают на второй валик, расположенный параллельно первому валику. Таким образом, это наматывание и разматывание повторяется, пока не завершится способ согласно настоящему изобретению. Объем жидкости для обработки, определенный относительно единицы времени, проводят предпочтительно в том месте, где тканевое полотно протягивается одним слоем в развернутом состоянии между обоими валиками.

Термин «рулон ткани», используемый в настоящем описании, включает конструкцию текстильной основы в виде полотна, которое намотано на балку (перекладину), или в виде нити, намотанной на бобину для нити, причем текстильную основу в такой конструкции обрабатывают в устройстве с признаками из пунктов 39–42 формулы изобретения в соответствии со способом согласно настоящему изобретению.

Во время распыления раствора для обработки, температуру обработки можно постоянно поддерживать на отрегулированном значении температуры или можно изменять в соответствии с предварительно определенным температурным режимом, при желании или необходимости, причем в случае увеличения температуры это осуществляют с помощью предпочтительно предварительно выключенных нагревательных элементов, а не посредством распыленной жидкости для обработки, или лишь в меньшей степени посредством нее, а в случае понижения температуры в устройстве для обработки применяют подходящий теплообменник.

Неожиданно было обнаружено, что на поверхности текстильной основы и/или в текстильной основе образуются один или более слоев воды по причине регулировки влажности в начале обработки согласно способу согласно настоящему изобретению, в результате чего средство для обработки, содержащееся в объеме жидкости для обработки, отрегулированном относительно единицы времени, распределяется значительно более равномерно и быстро по поверхности текстильной основы, и вызывает, таким образом, особенно равномерную обработку текстильной основы с помощью соответствующего средства для обработки в соответствии с точкой зрения авторов изобретения. Это можно наглядно наблюдать, особенно если соответствующая жидкость для обработки содержит цветное вещество в качестве средства для обработки, такое как, в частности, водорастворимый краситель, так как таким образом является возможным видеть, что уже в начале обработки и в течение всего периода времени достигается равномерное и, таким образом, равное окрашивание обработанной текстильной основы, которое сохраняется даже после завершения способа согласно настоящему изобретению.

Помимо этого, способ согласно настоящему изобретению характеризуется большим количеством преимуществ.

Вследствие того, что в способе согласно настоящему изобретению на текстильную основу распыляется относительно малый объем жидкости для обработки в единицу времени, и что текстильная основа не обогревается посредством жидкости для обработки, или обогревается посредством нее только в меньшей степени, а обогревается посредством других источников нагрева, как это было предварительно описано, способ согласно настоящему изобретению характеризуется дополнительным повышением экономической эффективности по сравнению с уровнем техники, приведенным в начале. Малые объемы жидкости для обработки могут доставляться по соответственно малогабаритным трубам, в результате чего для нагрева этих малых объемов жидкости для обработки требуется значительно меньшее количество энергии. Вследствие малого незадействованного объема образуется меньший объем остаточного раствора в качестве отходов в конце обработки согласно способу согласно настоящему изобретению, в результате чего в отношении аспектов окружающей среды способ согласно настоящему изобретению обеспечивает улучшенное соответствие требованиям охраны окружающей среды для обработки текстильных основ жидкостью для обработки в аспекте отходов и в аспекте энергии по сравнению с предварительно описанными известными способами. Благодаря низкому расходу воды, значительно меньшее количество остатков средств для обработки, а также меньшее количество химических веществ, используемых для осуществления способа, попадает в отходы согласно способу согласно настоящему изобретению. Более того, было определено, что текстильные основы, обработанные в соответствии со способом согласно настоящему изобретению, обеспечивают более высокий выход красящих веществ при окрашивании, а также то, что возможно осуществление окрашивания без пены и достижение меньших затрат по времени на весь процесс, в результате чего устройства согласно настоящему изобретению, используемые для осуществления способа согласно настоящему изобретению и описанные далее, соответственно характеризуются более низким потреблением электроэнергии по сравнению с распространенными устройствами, и, таким образом, продуктивность и доступность устройства повышается за счет уменьшенной длительности обработки.

Для пояснения следует отметить, что с помощью термина «жидкость для обработки» (или раствор), описывается жидкость, содержащая фактическое средство для обработки или фактические средства для обработки для достижения цели обработки. В дополнение к этим фактическим средствам, к которым, в частности, относятся поверхностно-активные вещества, отбеливающие средства, красители, смягчающие средства, антистатические средства, смазывающие средства, гидрофобизирующие добавки и/или гидрофилизирующие средства, химические вещества, такие как увлажняющие средства, носитель красителя, выравниватели крашения, диспергирующие средства, эмульгаторы, могут содержаться в жидкости для обработки, причем эти химические вещества иногда называются текстильными химическими веществами и поддерживают эффективность средств для обработки и/или их нанесение на текстильную основу.

Более того, следует отметить, что термин «и/или», используемый в настоящем описании, охватывает соединенные таким образом одиночные элементы перечисления как аддитивно, так и альтернативно, так что эти элементы следует понимать как необязательно связанные с «и» или «или». Также термины, используемые в форме единственного числя, включают формы множественного числа, и термины, использованные в форме множественного числа, включают формы единственного числа.

Используемый здесь термин «вода» включает воду, обычно определяемую как жесткая вода и смягченная вода в аппретировании, а также водные соляные растворы и водные системы, которые соответствующим образом окислены или ощелачены для придания желаемого значения pH.

В зависимости от соответствующего строения текстильной основы, подлежащей обработке, и от устройства, используемого для осуществления способа согласно настоящему изобретению, существует несколько возможностей для регулирования влажности текстильной основы, подлежащей обработке, на начальном этапе способа согласно настоящему изобретению.

Вариант осуществления ранее описанного способа согласно настоящему изобретению, в котором текстильная основа выполнена в виде бесконечного жгута ткани или в виде транспортируемого обратимо рулона ткани, подразумевает, что влажность текстильной основы, подлежащей обработке, регулируется в начале обработки путем распыления определенного объема воды на текстильную основу во время ее транспортировки, и путем транспортировки бесконечного жгута ткани или рулона ткани в устройстве для обработки в течение предварительно определенного времени до тех пор, пока текстильная основа не станет характеризоваться влажностью, требуемой в начале обработки, составляющей от 40 % до 180 %, в частности от 60 % до 160 %, в пересчете на сухой вес текстильной основы, подлежащей обработке.

В качестве альтернативы этому, вариант выше описанного способа характеризуется тем, что текстильная основа также выполнена в виде бесконечного жгута ткани или в виде транспортируемого обратимо рулона ткани, и тем, что текстильную основу смачивают водой, в частности нагретой водой и/или насыщенным паром, в начале обработки, и тем, что впоследствии производят сушку смоченной текстильной основы до значения влажности, установленного в начале обработки, как это определено в первом отличительном признаке (признаке a)) из пункта 1 формулы изобретения.

Если, однако, текстильная основа, подлежащая обработке способом согласно настоящему изобретению, выполнена в виде рулона ткани, влажность текстильной основы, подлежащей обработке, регулируют путем распыления определенного объема воды на текстильную основу путем вращения рулона ткани в варианте осуществления способа согласно настоящему изобретению в начале обработки до тех пор, пока текстильная основа не станет характеризоваться влажностью, требуемой в начале, составляющей от 40 % до 180 %, в частности от 60 % до 160 %, в пересчете на сухой вес текстильной основы, подлежащей обработке.

В частности, если текстильная основа характеризуется низкой смачиваемостью, например, из-за ее особенно плотной структуры, большого количества в ней гидрофобных волокон и/или из-за клейких смазывающих средств или состава, используемых при производстве волокон, производстве нитей или при производстве тканей, в воду, распыляемую для регулирования влажности, добавляют по меньшей мере одно увлажняющее средство, предпочтительно, непенящееся или пенящееся в незначительной степени увлажняющее средство в варианте осуществления способа согласно настоящему изобретению.

Если текстильную основу, подлежащую обработке, сначала смачивают водой и/или насыщенным паром, а затем, путем сушки, регулируют влажность, требуемую в начале, в диапазоне от 40 % до 180 %, в частности от 60 % до 160 % (согласно отличительному признаку a) основного пункта формулы изобретения), то дополнительный вариант осуществления способа согласно настоящему изобретению характеризуется тем, что в нем сушку текстильной основы осуществляют посредством обдува и/или поперечного продувания воздухом, в частности горячим воздухом. Этот вариант осуществления используют каждый раз, когда текстильную основу обрабатывают в виде бесконечного жгута ткани или в виде рулона ткани в соответствии со способом согласно настоящему изобретению, как это подробно описано далее в связи с первым устройством, описанным в пунктах 20–33 формулы изобретения, и вторым устройством, описанным в пункте 34 формулы изобретения, для способа согласно настоящему изобретению.

В отношении температуры, при которой производится обработка текстильной основы, следует отметить, что температура зависит от типа обработки и типа волокна, из которого изготовлена текстильная основа. Если текстильная основа выполнена только из синтетических волокон и если такая текстильная снова является, например, усаженной, промытой, окрашенной, аппретированной и/или смягченной путем обработки согласно настоящему изобретению, то температура при такой обработке варьируется в диапазоне от 40 °C до 140 °C, в частности от 60 °C до 130 °C.

Однако, если текстильная основа состоит из натуральных волокон и подвергается обработке в соответствии с заявляемым способом так, как это описано ранее для текстильной основы, состоящей из синтетических волокон, то температура обработки варьируется в диапазоне от 40 °C до 110 °C.

В целом следует отметить, что способ согласно настоящему изобретению, независимо от основы из волокон, из которых состоит текстильная основа, может быть осуществлен в диапазоне температур, в частности, от 40 °C до 140 °C, независимо от соответствующей обработки и типа строения текстильной основы, в результате чего соответствующим образом изменяемое устройство выполнено таким образом, что устройство для обработки, в котором осуществляется обработка в соответствии со способом согласно настоящему изобретению, выполнено преимущественно как сосуд высокого давления.

Вне зависимости от конструкции, которой характеризуется соответствующая текстильная основа, подлежащая обработке, в частности, вне зависимости от того, выполнена ли она из тканой или вязаной ткани или нити, влажность текстильной основы, подлежащей обработке, варьируется от 80 % до 180 % и предпочтительно от 120 % до 180 %, в начале обработки, в пересчете на сухой вес текстильной основы, подлежащей обработке, для каждого случая. Таким образом эта величина влажности применяется предпочтительно в таких текстильных основах, которые состоят исключительно из натуральных волокон, или в текстильных основах, в которых преобладают натуральные волокна, что означает, что их содержание составляет по меньшей мере 50 % по весу и предпочтительно по меньшей мере 70 % по весу.

В ранее описанном варианте осуществления способа согласно настоящему изобретению влажность текстильной основы увеличивается во время обработки согласно настоящему изобретению путем распыления жидкости для обработки до конечного значения влажности, составляющего от 180 % до 300 %, предпочтительно от 180 % до 250 %, в пересчете на сухой вес текстильной основы, подлежащей обработке.

Несмотря на то, что текстильная основа, подлежащая обработке, состоит исключительно синтетических волокон или преимущественно состоит из синтетических волокон, что означает по меньшей мере 50 % по весу и предпочтительно 70 % по весу, влажность текстильной основы, подлежащей обработке, регулируют в начале обработки в диапазоне от 40 % вплоть до 120 %, предпочтительно от 60 % вплоть до 120 %, в пересчете на сухой вес текстильной основы, подлежащей обработке, для каждого случая, причем в конце обработки текстильная основа характеризуется конечной величиной влажности, составляющей от 90 % до 250 %, предпочтительно от 110 % до 220 %, в пересчете на сухой вес текстильной основы, подлежащей обработке, для каждого случая.

В частности, в зависимости от соответствующей текстильной основы, подлежащей обработке, характеризующейся соответствующим строением, и, таким образом, в зависимости от устройства, используемого для соответствующей обработки, и соответствующей обработки, объем жидкости для обработки, подлежащий распылению в единицу времени, варьируется в диапазоне от 1 л/мин до 12 л/мин, в частности от 2 л/мин до 8 л/мин.

Давление, под которым осуществляется линейное, усиливающееся и/или ослабевающее распыление объема соответствующей жидкости для обработки, дозированного относительно единицы времени, варьируется в диапазоне от 1,5 бар до 6 бар, предпочтительно от 2 бар до 4 бар, в способе согласно настоящему изобретению. Если соответствующая обработка текстильной основы осуществляется (выполняется) в устройстве для обработки и если давление в этом устройстве для обработки превышает стандартное давление, создавая, таким образом, избыточное давление в устройстве для обработки, это избыточное давление складывается с ранее упомянутым давлением жидкости для обработки, подлежащей распылению.

Как упоминалось ранее касательно способа согласно настоящему изобретению, текстильную основу нагревают до необходимой температуры обработки в течение всей обработки, в частности, посредством нагретого воздуха, выпускаемого в устройство для обработки, или посредством лучистой теплоты, или температуру, таким образом, регулируют в соответствии с предварительно определенным температурным режимом. Эта обработка особенно применима для обработки бесконечного жгута ткани, согласно которой воздух, используемый для управления температурой текстильной основы, подлежащей обработке, может быть одновременно использован для транспортировки жгута ткани посредством устройства, используемого для этого и описанного далее.

В качестве жидкости для обработки, особенно жидкости для предварительной обработки, в способе согласно настоящему изобретению выбрана отбеливающая жидкость, жидкость для ощелачивания, жидкость для расшлихтовки, жидкость для ферментации, жидкость для окрашивания, жидкость для промывки, замыливающая жидкость, жидкость для последующей обработки и/или смягчающая жидкость.

В варианте осуществления способа согласно настоящему изобретению, в котором устройство для осуществления способов характеризуется признаками из пунктов 39–42 формулы изобретения и который ранее был задуман как третье устройство, рулон ткани приводят в движение со скоростью вращения, составляющей от 5 оборотов/мин до 1200 оборотов/мин для регулировки влажности в начале обработки в диапазоне от 40 % до 180 %, в частности от 60 % до 160 %, в пересчете на сухой вес текстильной основы, подлежащей обработке, (отличительный признак a) основного пункта формулы изобретения) и регулировки влажности в конце обработки после распыления объема жидкости для обработки, определенного относительно единицы времени, до конечной величины влажности в диапазоне от 60 % до 300 %, в частности от 70 % до 120 %, в пересчете на сухой вес текстильной основы, подлежащей обработке.

В частности, основу, выполненную из хлопка или содержащую хлопок, обрабатывают и окрашивают с помощью жидкости для окрашивания, содержащей по меньшей мере один активный краситель, в качестве текстильной основы в способе согласно настоящему изобретению. Если данная основа, изготовленная из хлопка или содержащая хлопок, подвергается предварительной обработке и, предпочтительно, последующей обработке (замыливанию) согласно способу согласно настоящему изобретению в этом варианте осуществления способа согласно настоящему изобретению, преимущества, упомянутые ранее в способе согласно настоящему изобретению, особенно касающиеся экономии воды и энергии, могут быть получены в особенно большой степени.

Эти преимущества могут быть увеличены путем уменьшения количества соли, необходимой для распространенных способов окрашивания при окрашивании по меньшей мере одним активным красителем, причем концентрация уменьшенного количества соли варьируется от 0 г/л до 30 г/л жидкости для окрашивания, в частности от 2 г/л до 30 г/л жидкости для окрашивания.

Кроме того, настоящее изобретение относится к трем устройствам для осуществления вышеописанного способа согласно настоящему изобретению.

Настоящее изобретение относится к первому устройству для осуществления способа согласно настоящему изобретению, при этом первое устройство содержит устройство для обработки, в частности, цилиндрический сосуд, выполненный в виде сосуда высокого давления, для размещения текстильной основы, подлежащей обработке, в виде бесконечного жгута ткани, сопло для нанесения для распыления жидкости для обработки, барабан для поддержки транспортировки бесконечного жгута ткани, непрерывно транспортируемого в устройство для обработки, транспортное сопло для бесконечного жгута ткани, на которое подается газ, в частности воздух, и выпускное отверстие для жидкости для обработки, не впитанной текстильной основой и размещенной на дне устройства для обработки. Для этого устройства согласно настоящему изобретению рекомендуется, чтобы транспортное сопло располагалось позади барабана, если смотреть в направлении транспортировки бесконечного жгута ткани, чтобы сопло для нанесения для распыления объема жидкости для обработки, наносимого на жгут ткани в единицу времени, было расположено в области барабана, и чтобы обводная линия подводилась к соплу для нанесения для воспроизводимой регулировки объема жидкости для обработки, распыляемого в единицу времени, причем обводная линия содержит калибровочную трубу обводной линии, нагнетательный насос, расходомер, первый регулирующий клапан, второй клапан и по меньшей мере один сосуд для раствора для обработки.

Неожиданно было обнаружено, что первое устройство согласно настоящему изобретению для осуществления способа согласно настоящему изобретению делает доступной в высокой степени экономную в плане жидкости и энергии обработку текстильной основы, выполненной в виде бесконечного жгута ткани, и в то же время обеспечивает воспроизводимый и безупречный результат обработки без возникновения неравномерности воздействия обработки, пятен от капель, разных оттенков цвета при повторном окрашивании или повреждений продукта, таких как, например, неисправимые складки, образующиеся во время обработки, разрывы и/или образование истертых областей. Изобретатели предыдущего устройства связали положительные эффекты ранее описанного устройства с тем фактом, что в ранее описанном устройстве барабан расположен спереди относительно транспортного сопла, и что распыление объема жидкости для обработки, наносимого на жгут ткани в единицу времени, осуществляется соплом для нанесения. Кроме того, они связали их с тем фактом, что объем жидкости для обработки, распыляемый в единицу времени, изначально регулируется до предварительно точно определенного значения в начале обработки с помощью обводной линии, и только после этого осуществляется его подведение к соплу для нанесения и линейное, усиливающееся и/или ослабевающее распыление со скоростью транспортировки, которая отрегулирована в соответствии с текстильной основой, подлежащей обработке.

В варианте осуществления первого устройства согласно настоящему изобретению, выпускное отверстие для жидкости для обработки, расположенное на дне устройства для обработки, содержит сборный сосуд для жидкости для обработки с регулятором уровня, причем в случае превышения настраиваемого уровня, относительно небольшое количество жидкости для обработки, накопленное там, возвращается в сосуд для раствора для обработки по возвратному трубопроводу, содержащему насос. Этот сборный сосуд для жидкости для обработки обеспечивает, что жидкость для обработки, не впитанная жгутом ткани после распыления объема жидкости для обработки, отрегулированного относительно единицы времени, неконтролируемо снова вступает в контакт со жгутом ткани во время нахождения жгута ткани в устройстве, поскольку эта жидкость скапливается на дне сборного сосуда для жидкости для обработки и возвращается в сосуд для раствора для обработки с помощью насоса.

Другой вариант осуществления устройства согласно настоящему изобретению характеризуется тем, что к сосуду для раствора для обработки дополнительно добавлен сосуд для подготовки жидкости для обработки, который нагнетает жидкость для обработки в сосуд для раствора для обработки с помощью нагнетательного насоса и трубы с распределительным клапаном, предпочтительно в объеме, регулируемом относительно единицы времени. Этот сосуд для подготовки жидкостей для обработки позволяет осуществлять подготовку нескольких жидкостей для обработки в сосуде для подготовки жидкости для обработки для таких видов обработки, которые осуществляют посредством устройства согласно настоящему изобретению, и при которых несколько жидкостей для обработки с разными средствами для обработки распыляют одно за другим на бесконечный жгут ткани, непрерывно транспортируемый в устройстве согласно настоящему изобретению, в результате чего становится возможным изменение этих жидкостей для обработки.

В частности, в этом первом устройстве согласно настоящему изобретению калибровочная труба обводной линии прикреплена к трубе, которая проходит между калибровочной трубой обводной линии и соплом для нанесения, и снабжена третьим клапаном, причем нагнетательный насос непрерывно доставляет объем жидкости для обработки, определенный относительно единицы времени, к соплу для нанесения по калибровочной трубе обводной линии при условии, что первый регулирующий клапан открыт и третий клапан открыт, а также при условии, что второй клапан закрыт.

Как уже было описано в связи с устройством согласно настоящему изобретению, и для предотвращения вхождения в контакт неконтролируемым образом бесконечного транспортируемого жгута ткани с невпитанной и отделенной жидкостью для обработки во время обработки в устройстве согласно настоящему изобретению после распыления жидкости для обработки, вариант осуществления устройства согласно настоящему изобретению характеризуется тем, что в области дна устройства для обработки расположен элемент, выполненный в виде тканекомпенсатора, в частности в виде сапожкового тканекомпенсатора, при этом тканекомпенсатор или сапожковый тканекомпенсатор снабжен проходными отверстиями на дне, в результате чего жидкость для обработки, невпитанная и отделенная во время обработки, не может снова войти в неконтролируемый контакт со жгутом ткани, транспортируемым устройством согласно настоящему изобретению. Ниже данного элемента специально предусмотрен вышеописанный сборный сосуд малого объема для жидкости для обработки с соответствующим регулятором уровня.

В частности, в устройстве согласно настоящему изобретению барабан расположен в корпусе, соединенном с устройством обработки, причем сопло для нанесения для распыления жидкости для обработки прикреплено к верхнему концу этого корпуса. Таким образом, это конкретное расположение делает возможным особенно равномерное распыление объема жидкости для обработки, определенного относительно единицы времени, на жгут ткани, подлежащий обработке, благодаря соплу для нанесения, прикрепленному к верхнему концу корпуса при транспортировке бесконечного жгута ткани.

Другой вариант осуществления первого устройства согласно настоящему изобретению характеризуется наличием модуля сушки и/или дополнительным транспортным соплом, на которое подается жидкость для обработки, расположенным или расположенными внутри устройства для обработки для бесконечного жгута ткани.

В частности, когда устройство для обработки снабжено дополнительным транспортным соплом, на которое подается жидкость для обработки для жгута ткани, в дополнение к транспортному соплу, на которое подают воздух, выполненное таким образом устройство может быть использовано не только для осуществления способа согласно настоящему изобретению, но также как любое распространенное устройство для обработки, известное в принципе, при этом бесконечный жгут ткани может продвигаться непрерывно посредством транспортного сопла, на которое подают жидкость для обработки, во время обработки с использованием малого коэффициента раствора, известного в принципе. Следует четко отметить, что это дополнительное транспортное сопло для жгута ткани, на которое подается жидкость для обработки, не используется для осуществления способа согласно настоящему изобретению, как это описано выше, поскольку транспортировка жгута ткани, необходимая в способе согласно настоящему изобретению, осуществляется исключительно посредством транспортного сопла, на которое подается газ, в частности воздух. Это дополнительное транспортное сопло, на которое подается жидкость для обработки, расположено позади барабана, если смотреть в направлении транспортировки соответствующего жгута ткани, и может быть использовано для сушки бесконечного жгута ткани, транспортируемого через устройство для обработки в начале обработки до достижения значения влажности, составляющего от 40 % до 180 %, в частности от 60 % до 160 %, в пересчете на сухой вес жгута ткани, подлежащего соответствующей обработке, при осуществлении способа согласно настоящему изобретению в этом первом устройстве.

Модуль сушки в этом первом устройстве согласно настоящему изобретению, в частности, расположен спереди относительно барабана, если смотреть в направлении транспортировки жгута ткани, и транспортное сопло, на которое подается жидкость для обработки, предусмотренное необязательно, расположено позади барабана.

Модуль сушки, содержащийся в устройстве согласно настоящему изобретению, предпочтительно выполнен таким образом, что он снабжен трубчатым желобом для жгута ткани, который прикреплен к вихревой воздуходувке, в частности вихревой воздуходувке с частотным регулированием, при этом воздух, сжатый ей и нагретый теплообменником, подается на желоб для жгута ткани, в то время как одновременно с этим воздух, который проходит через желоб для жгута ткани, удаляется из желоба для жгута ткани с помощью фильтра-уловителя, охладителя и водоотделителя, и снова возвращается назад в вихревую воздуходувку. В частности, подача нагретого воздуха и удаление воздуха, прошедшего через желоб для жгута ткани, осуществляются на противоположных областях желоба для жгута ткани.

В соответствии с вариантом осуществления желоба для жгута ткани существует множество возможных вариантов. Первый вариант характеризуется тем, что желоб для жгута ткани модуля сушки выполнен в виде трубы, которая проходит в направлении транспортировки бесконечного жгута ткани. Для ликвидации опасности повреждения бесконечного жгута ткани, подлежащего сушке, во время его транспортировки через желоб для жгута ткани, предпочтительно, чтобы внутренние поверхности желоба для жгута ткани были частично или полностью покрыты синтетическим материалом, в частности тефлоном.

Для другого варианта осуществления желоба для жгута ткани рекомендуется, чтобы труба, проходящая в направлении транспортировки бесконечного жгута ткани, имела квадратное, круглое или овальное поперечное сечение. Эта разновидность желобов для жгута ткани, выполненных в соответствии с их поперечным сечением, используется всегда, когда такие жгуты ткани сушатся первым устройством согласно настоящему изобретению, при этом не возникает необходимости принимать дополнительные меры безопасности в связи с их шириной, их массой и/или их чувствительностью в отношении образования нежелательных истертых областей поверхности.

Однако, если с помощью модуля сушки необходимо осушить тканевые полотна, которые являются разными по своей ширине, плотности, своей чувствительности к повреждениям поверхности и/или своей массе, то изменяемый приспосабливаемый вариант осуществления модуля сушки характеризуется тем, что желоб жгута ткани модуля сушки характеризуется поперечным сечением регулируемого диаметра. В зависимости от подлежащего соответствующей сушке жгута ткани, поперечное сечение желоба для тканевого полотна может быть изменено и приспособлено соответствующим образом в этом варианте осуществления желоба для тканевого полотна, благодаря чему достигается не только оптимизированная, не вызывающая повреждений транспортировка жгута ткани через желоб для жгута ткани, но и оптимизированная сушка жгута ткани.

В случае, если устройство согласно настоящему изобретению снабжено модулем сушки, желоб для жгута ткани которого характеризуется изменяемым поперечным сечением, особенно желательно, чтобы желоб для жгута ткани характеризовался возможностью изменяться в соответствии с тканевым полотном, подлежащим соответствующей обработке. Этот вариант осуществления желоба для жгута ткани, в частности, характеризуется прямоугольным поперечным сечением, состоящим из двух соединенных между собой U-образных участков. Первый U-образный участок прикреплен к соединению нагнетательной стороны вихревой воздуходувки, а второй U-образный участок прикреплен к соединению всасывающей стороны вихревой воздуходувки. По меньшей мере один из этих U-образных участков установлен с возможностью перемещения для регулирования поперечного сечения желоба для жгута ткани, причем, предпочтительно, второй U-образный участок характеризуется возможностью перемещения в направлении к первому U-образному участку и в противоположном направлении, как будет пояснено далее для конкретного варианта осуществления желоба для жгута ткани со ссылкой на фигуры.

Для другого варианта осуществления желоба для жгута ткани модуля сушки, который также характеризуется поперечным сечением регулируемого диаметра, рекомендуется использование трубчатого желоба для жгута ткани. Труба характеризуется U-образным поперечным сечением, причем колена U-образного поперечного сечения соединены между собой в верхней части посредством первого участка стенки, изогнутого наружу с образованием, таким образом, внешней трубы. Внутри этой внешней трубы второй участок стенки прикреплен к первому участку стенки в противоположном направлении, при этом он установлен с возможностью перемещения в направлении к первому участку стенки и в направлении, противоположном первому участку стенки, который изогнут наружу, в результате чего поперечное сечение желоба для жгута ткани может быть увеличено или уменьшено.

В частности, если по меньшей мере одно соединение нагнетательной стороны вихревой воздуходувки прикреплено к первому участку стенки, изогнутому наружу, и если по меньшей мере одно соединение всасывающей стороны прикреплено ко второму участку стенки в ранее описанном варианте осуществления, который описан далее в качестве варианта осуществления со ссылкой на фигуры, дополнительно оптимизированная сушка желоба для жгута ткани может быть обусловлена тем, что жгут ткани плотно прилегает ко второму изогнутому участку во время его транспортировки через модуль сушки и, таким образом, подлежащая удалению вода отсасывается оптимальным образом через соединение всасывающей стороны вихревой воздуходувки.

Другой вариант осуществления модуля сушки, который особенно оптимизирован в отношении сушки, характеризуется тем, что соединение нагнетательной стороны вихревой воздуходувки с желобом для жгута ткани выполнено в виде сопла. Эффективность модуля сушки дополнительно улучшена путем предоставления камеры всасывания для воды, отсосанной во время сушки, в соединении всасывающей стороны вихревой воздуходувки в пределах желоба для жгута ткани.

Второе устройство согласно настоящему изобретению для осуществления вышеописанного способа согласно настоящему изобретению предоставляет устройство для обработки для приема текстильной основы, подлежащей обработке, выполненной в виде тканевого полотна с предварительно определенной длиной, и два приводимых в движение цилиндрических валика, причем движение валиков осуществляется таким образом, что тканевое полотно транспортируется обратимо от одного валика к другому и наоборот, и направляется и поддерживается в развернутом состоянии посредством поворотных валиков. Более того, устройство для обработки снабжено расположенным на дне выпускным отверстием для жидкости для обработки, которая не была впитана текстильной основой. В соответствии с настоящим изобретением в устройстве для обработки предусмотрено по меньшей мере одно сопло для нанесения, расположенное параллельно ширине тканевого полотна и на расстоянии от него, причем по меньшей мере одно сопло для нанесения выполнено в виде нескольких одиночных сопел для нанесения, предпочтительно, идентично выполненных сопел для нанесения, приспособленных к ширине тканевого полотна. Между валиками предусмотрено отжимное устройство, причем обводная линия для воспроизводимого регулирования объема жидкости для обработки, распыляемого в единицу времени, прикреплена к по меньшей мере одному соплу для нанесения во втором устройстве согласно настоящему изобретению, причем она содержит калибровочную трубу обводной линии, нагнетательный насос, расходомер, первый регулирующий клапан, второй клапан и по меньшей мере один сосуд для раствора для обработки.

Также в этом втором устройстве согласно настоящему изобретению для осуществления способа согласно настоящему изобретению было неожиданно определено, что второе устройство делает доступной в высокой степени экономную в плане жидкости и энергии обработку тканевого полотна, транспортируемого обратимо вперед и назад между обоими валиками, причем устройство для обработки предпочтительно выполнено в виде закрытого устройства для обработки и, в частности, в виде автоклава. Виды обработки, осуществляемые посредством второго варианта осуществления настоящего изобретения, не характеризуется какими-либо неравномерностями обработки, пятнами капель, разными оттенками цвета даже при повторном окрашивании или повреждениями тканевого полотна, причем изобретатели второго устройства связали положительные эффекты с тем фактом, что устройство для обработки снабжено по меньшей мере одним соплом для нанесения, которое расположено на расстоянии, в частности на регулируемом расстоянии, от ширины тканевого полотна и параллельно ей, и, преимущественно, снабжено несколькими соплами для нанесения, количество которых регулируется в соответствии с шириной ткани, и с тем фактом, что распыление объема жидкости для обработки, наносимого на тканевое полотно в единицу времени, осуществляется с помощью по меньшей мере одного сопла для нанесения.

Кроме того, положительный эффект также связан с тем фактом, что объем жидкости для обработки, распыляемый в единицу времени, точно отрегулирован до предварительно определенного значения с помощью обводной линии в начале обработки и подается на по меньшей мере одно первое сопло для нанесения с непрерывным линейным, усиливающимся и/или ослабевающим распылением при скорости, отрегулированной в соответствии с текстильной основой, подлежащей обработке. Многочисленные окрашивания, которые, в частности, были произведены в отношении тканых тканевых полотен с применением устройства согласно настоящему изобретению, продемонстрировали, что окрашенные таким образом тканевые полотна окрашены равномерно и не характеризуются разницей в окраске по длине и/или ширине ткани. В частности, для очень плотных тканых материалов или относительно толстых тканевых полотен, например, для производства парусов или других тканей с особенно толстой структурой, например, махровой ткани, брезента, или, в частности, полотна из очень плотного технического текстиля, отжимное устройство, прикрепленное между валиками, обеспечивает перетекание и особенно равномерное распределение жидкости для обработки по толщине ткани в дополнение к объему жидкости для обработки, распыляемому в единицу времени. Также это отжимное устройство позволяет осуществлять особенно простое регулирование влажности полотна до уровня влажности, указанного в начале описания способа согласно настоящему изобретению в пункте 1 формулы изобретения в признаке a), при котором выбирают объем воды, обеспечивающий значение влажности, примерно равное начальному, а точное регулирование влажности ткани для соответствующего способа согласно настоящему изобретению происходит с помощью отжимного устройства. Таким образом, содержание этого отжимного устройства во втором устройстве согласно настоящему изобретению является не обязательным, а целесообразным.

В варианте осуществления этого второго устройства согласно настоящему изобретению, сосуд для раствора для обработки с регулятором уровня расположен на нижней стороне устройства для обработки, при этом собранный там раствор для обработки проходит к сосуду для раствора для обработки через обратную трубу, которая снабжена насосом на случай превышения регулируемого уровня. Этот сосуд для раствора для обработки обеспечивает, что после распыления объема жидкости для обработки, точно регулируемого относительно единицы времени, жидкость для обработки не войдет в неконтролируемый контакт с тканевым полотном во время транспортировки тканевого полотна в устройстве.

Как и первое устройство, второе устройство согласно настоящему изобретению также предусматривает сосуд для подготовки жидкости для обработки в дополнение к сосуду для раствора для обработки, который впрыскивает жидкость для обработки в сосуд для раствора для обработки через трубу, снабженную нагнетательным насосом и распределительным клапаном, предпочтительно в объеме, регулируемом относительно единицы времени. Например, этот сосуд для раствора для обработки позволяет осуществлять подготовку жидкости для обработки при видах обработки, которые осуществляются в устройстве согласно настоящему изобретению, и при которых на тканевое полотно, непрерывно транспортируемое в устройстве согласно настоящему изобретению, одна за другой распыляется несколько жидкостей с разными средствами для обработки, в результате чего эта смена жидкостей для обработки является возможной без какого-либо временного перерыва.

В частности, во втором устройстве согласно настоящему изобретению калибровочная труба обводной линии прикреплена с помощью трубы, которая проходит между калибровочной трубой обводной линии и соплом для нанесения и снабжена третьим клапаном, причем нагнетательный насос непрерывно подает объем жидкости для обработки, определенного относительно единицы времени с помощью калибровочной трубы обводной линии, при условии, что первый регулирующий клапан и третий клапан открыты, а второй клапан закрыт.

Для обеспечения должного и воспроизводимого регулирования температуры обработки во втором устройстве согласно настоящему изобретению, вариант осуществления второго устройства согласно настоящему изобретению характеризуется тем, что нагревательный элемент, предпочтительно, для воздуха или пара, нагнетаемых в корпус для обработки, прикреплен к корпусу для обработки, или тем, что прикреплен теплообменник и/или инфракрасный излучатель.

Третье устройство согласно настоящему изобретению для осуществления вышеописанного способа согласно настоящему изобретению предусматривает устройство для обработки, которое оснащено центральным горизонтальным валом центрифуги, предназначенным для фиксации текстильного изделия, подлежащего обработке, во время обработки. Текстильная основа, подлежащая соответствующей обработке, выполнена в виде мотка нитей или в виде тканевого полотна, намотанного на брус для ткани (грудницу). Вал центрифуги снабжен по меньшей мере одним горизонтальным центральным каналом, который прикреплен к по меньшей мере одному выпускному отверстию для жидкости. Более того, вал центрифуги оснащен вращательным приводом на одном его конце и опорным блоком на другом его конце, причем вращательный привод и опорные блоки расположены снаружи устройства для обработки, и при этом устройство для обработки снабжено выпускным отверстием. Устройство с признаками из ограничительной части из пункта 39 формулы изобретения известно из документа DE 10 2015 012 544.3, права на который также принадлежат заявителю настоящей заявки, таким образом, раскрытие документа DE 10 2015 012 544.3 представлено в качестве содержания данного описания во избежание повторений.

В соответствии с настоящим изобретением, в вышеописанном устройстве по меньшей мере одно выпускное отверстие для жидкости, которое предоставлено в валу центрифуги вблизи горизонтального центрального канала, выполнено в виде сопла для нанесения. Однако предпочтительно, чтобы несколько выпускных отверстий для жидкости или все выпускные отверстия для жидкости были выполнены в виде сопел для нанесения. Для воспроизводимой регулировки объема жидкости для обработки, наносимого в единицу времени, обводная линия для жидкости для обработки присоединена к центральному каналу, причем обводная линия содержит калибровочную трубу обводной линии, нагнетательный насос, расходомер, первый регулирующий клапан, второй клапан и по меньшей мере один сосуд для жидкости для обработки, причем выпускное отверстие для жидкости для обработки, не впитанной текстильной основой, предусмотрено на дне устройства для обработки.

Как уже было описано выше для первого устройства согласно настоящему изобретению и второго устройства согласно настоящему изобретению, эта обводная линия позволяет осуществлять точное регулирование объема жидкости для обработки, распыляемого в единицу времени, причем равномерное распределение жидкости для обработки по толщине бобины для нити или рулона ткани достигается за счет вращения вала центрифуги во время обработки. В зависимости от текстильной основы, подлежащей соответствующей обработке, в частности от ее плотности, ее структуры, а также типа основы из волокон, из которых выполнена текстильная основа, скорость вращения выбирается в диапазоне скорости вращения, как было описано выше для способа согласно настоящему изобретению.

Также это третье устройство согласно настоящему изобретению аналогичным или идентичным образом обеспечивает все преимущества, описанные для способа согласно настоящему изобретению и для первого и второго устройств согласно настоящему изобретению, таким образом, делается ссылка на них во избежание повторения.

Вариант осуществления вышеописанного устройства согласно настоящему изобретению характеризуется тем, что сборный сосуд для жидкости для обработки с регулятором уровня прикреплен к выпускному отверстию, которое предусмотрено на дне устройства для обработки, в результате чего собранная жидкость для обработки возвращается в сосуд для раствора для обработки по обратной трубе, оснащенной насосом на случай превышения регулируемого уровня.

Для преимущественного варианта осуществления третьего устройства согласно настоящему изобретению рекомендуется, чтобы в дополнение к сосуду для раствора для обработки предоставлялся дополнительный сосуд для жидкости для обработки, который впрыскивает соответствующую жидкость для обработки в сосуд для раствора для обработки через трубу, снабженную нагнетательным насосом и распределительным клапаном, предпочтительно в объеме, регулируемом относительно единицы времени. Этот дополнительный сосуд для жидкости для обработки позволяет осуществлять, особенно в случае видов обработок, которые осуществляются в третьем устройстве согласно настоящему изобретению, и при которых осуществляется распыление одной за другой нескольких жидкостей для обработки с разными средствами для обработки на текстильную основу, обрабатываемую в третьем устройстве, подготовку этих жидкостей в дополнительном сосуде для жидкостей для обработки, в результате чего смена жидкостей для обработки является возможной без какого-либо временного перерыва.

Для другого преимущественного варианта осуществления третьего устройства согласно настоящему изобретению рекомендуется, чтобы калибровочная труба обводной линии была прикреплена к трубе, которая проходит между калибровочной трубой обводной линии и центральным каналом и снабжена третьим клапаном, при этом нагнетательный насос непрерывно нагнетает объем жидкости для обработки, определенный относительно единицы времени, в центральный канал, и, таким образом, в сопло для нанесения или сопла для нанесения, через калибровочную трубу обводной линии, при условии, что первый регулирующий клапан и третий клапан открыты, а второй клапан закрыт.

В частности, во всех вышеописанных устройствах согласно настоящему изобретению сопло для нанесения выполнено в виде плоского сопла, в виде трубчатого сопла или в виде конического сопла.

Преимущественные варианты осуществления способа согласно настоящему изобретению, равно как и три устройства согласно настоящему изобретению для осуществления способа согласно настоящему изобретению заявлены в зависимых пунктах формулы изобретения и в последующем подробном описании устройств согласно настоящему изобретению и способа согласно настоящему изобретению.

Настоящее изобретение далее описано подробно и показано на фиг. 1–11. Показано следующее:

на фиг. 1 изображено первое представление в схематическом виде первого устройства для обработки бесконечного жгута ткани;

на фиг. 2 изображено представление в схематическом виде вертикального разреза первого варианта осуществления желоба 12a для жгута ткани модуля сушки, обозначенного ссылочной позицией 12 на фиг. 1;

фиг. 3 аналогична фиг. 2, но представляет собой горизонтальный разрез по линии A–B на фиг. 2;

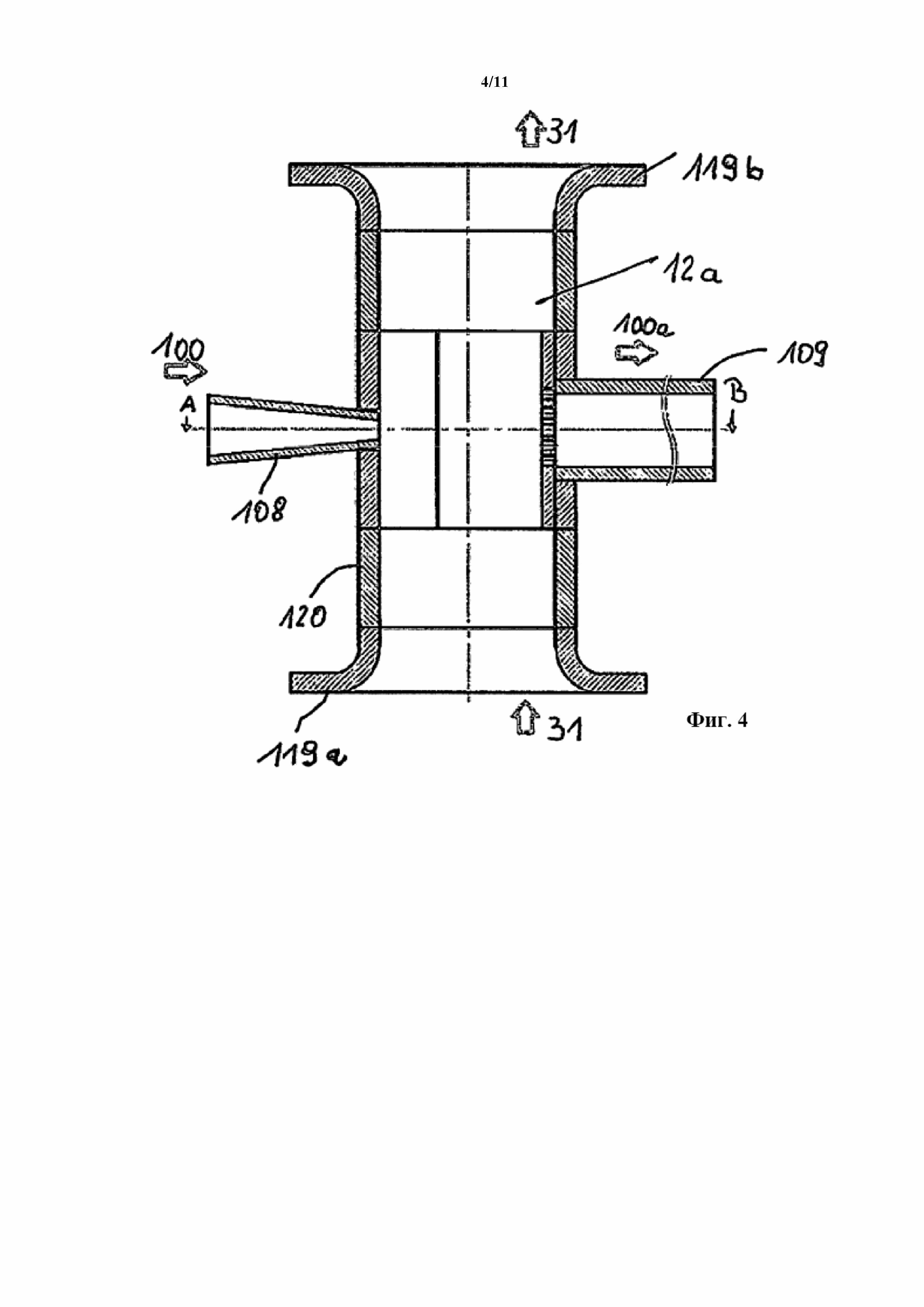

на фиг. 4 изображено представление в схематическом виде вертикального разреза второго варианта осуществления желоба 12a для жгута ткани модуля сушки, обозначенного ссылочной позицией 12 на фиг. 1;

фиг. 5 аналогична фиг. 1, но представляет собой горизонтальный разрез по линии A–B на фиг. 4;

на фиг. 6 изображено представление в схематическом виде вертикального разреза третьего варианта осуществления желоба 12a для жгута ткани модуля сушки, обозначенного ссылочной позицией 12 на фиг. 1;

фиг. 7 аналогична фиг. 6, но представляет собой горизонтальный разрез по линии A–B на фиг. 6;

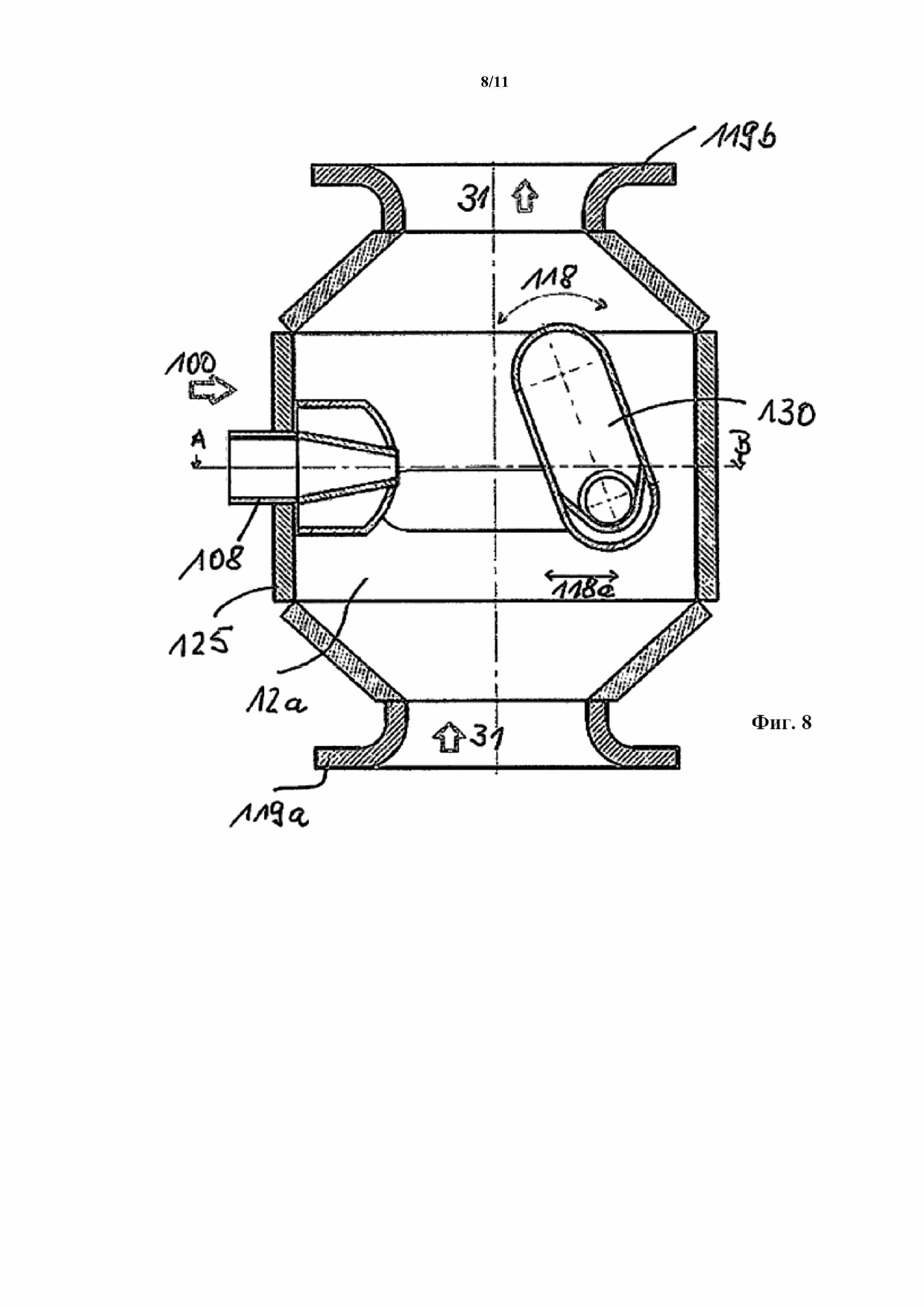

на фиг. 8 изображено представление в схематическом виде вертикального разреза четвертого варианта осуществления желоба 12a для жгута ткани модуля сушки, обозначенного ссылочной позицией 12 на фиг. 1;

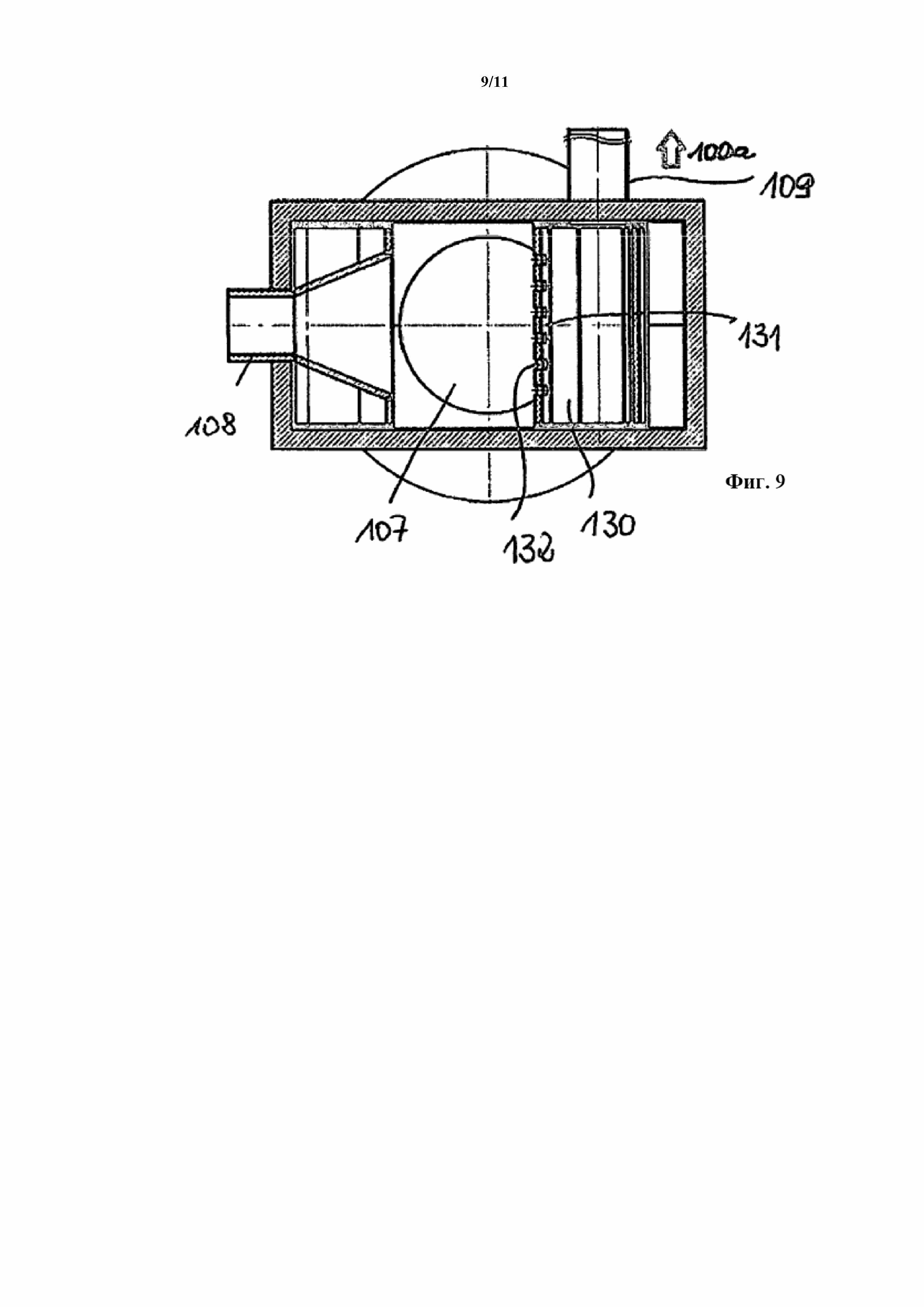

фиг. 9 аналогична фиг. 8, но представляет собой горизонтальный разрез по линии A–B на фиг. 8;

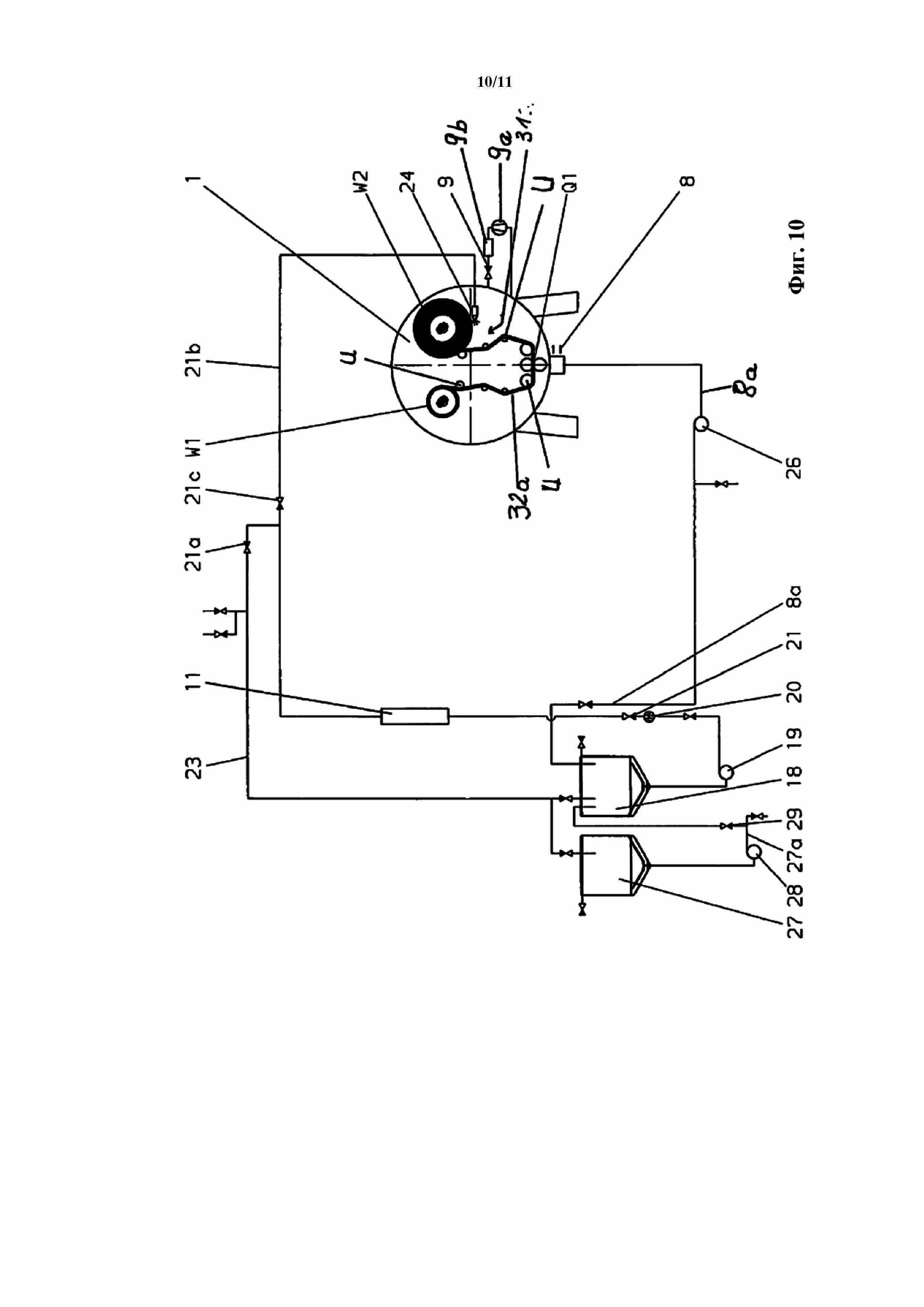

на фиг. 10 изображено второе представление в схематическом виде устройства для обработки рулона ткани в развернутом состоянии, который транспортируют обратимо в устройстве для обработки;

на фиг. 11 изображено представление в схематическом виде третьего устройства для обработки текстильной основы, выполненной в виде рулона ткани, в котором распыляемая жидкость для обработки транспортируется путем вращения рулона ткани.

На фиг. 1–11 одинаковые элементы обозначены одинаковыми ссылочными номерами.

Устройство, показанное на фиг. 1, которое используется для обработки бесконечного жгута ткани жидкостью для обработки в соответствии с ранее описанным способом и которое описывается как первое устройство, предусматривает цилиндрическое устройство 1 для обработки, которое проходит на соответствующую длину, причем передняя сторона и задняя сторона устройства 1 для обработки изогнуты таким образом, что устройство 1 для обработки соответственно обеспечивает обработку жгута 32 ткани при температурах обработки свыше 100 °C и, таким образом, в случае избыточного давления.

Подача жгута 32 ткани, подлежащего обработке, в устройство 1 для обработки происходит через отверстие 1a для подачи. В данном случае соответствующий жгут 32 ткани втягивается посредством барабана 4, который расположен на верхней стороне устройства 1 для обработки, и посредством транспортного сопла 6 с подачей воздуха, если необходимо, до тех пор, пока не будет получен бесконечный жгут ткани путем сшивания начала тканевого полотна с его концом. После закрывания отверстия 1a для подачи устройство 1 для обработки настраивают для соответствующей обработки бесконечного жгута 32 ткани, который транспортируется исключительно в направлении стрелки посредством барабана 4 и транспортного сопла 6 с подачей воздуха с соответственно выбранной скоростью во время обработки соответствующей жидкостью для обработки. Элемент 2, выполненный в виде сапожкового тканекомпенсатора, расположен позади барабана 4 и транспортного сопла 6 с подачей воздуха, если смотреть в направлении транспортировки, при этом этот элемент 2 обеспечивает, с одной стороны, что жгут ткани складывается, укладывается и далее транспортируется в элементе 2, и, с другой стороны, что жидкость для обработки, распыляемая на транспортируемый жгут ткани, подлежащий обработке, посредством сопла 24 для нанесения, не вступает снова в контакт с бесконечным жгутом ткани. С этой целью предусмотрен желоб 12a для жгута ткани модуля 12 сушки, проходящий в направлении транспортировки бесконечного жгута ткани, при этом этот модуль 12 сушки подробнее описан далее со ссылкой на фиг. 2–11.

Подача воздуха, необходимого для транспортировки жгута ткани, на транспортное сопло 6 осуществляется путем отсасывания воздуха из устройства 1 для обработки посредством воздуходувки 3, в частности воздуходувки с регулируемой частотой, и подачи воздуха в транспортное сопло 6 по соответствующей трубе. Посредством нагревательного элемента 9, связанного с устройством 1 для обработки, и/или посредством не показанного теплообменника, который предпочтительно расположен после воздуходувки 3, воздух, который подается в транспортное сопло 6, может быть нагрет до предварительно определенной температуры, за счет чего транспортируемый бесконечный жгут 32 ткани соответственно нагревается этим воздухом.

Только в отношении аспекта увеличения возможностей применения устройства, но не заявляемого в данном документе способа, с устройством 1 для обработки связана схема циркуляции раствора, которая содержит насос 10 для перекачивания жидкости, теплообменник 11 и транспортное сопло 5, в которое подается раствор, при этом труба для транспортировки жидкости собирает жидкость для обработки с нижней стороны устройства для обработки и выводит ее в транспортное сопло 5, в которое необходимо подать жидкость, через насос 10 для перекачивания жидкости, расположенный в трубе, и через теплообменник 11.

Для определения объема жидкости для обработки, регулируемого относительно единицы времени, и воспроизводимого распыления ее на бесконечный жгут ткани, который транспортируется через устройство для обработки посредством транспортного сопла 6, посредством сопла 24 для нанесения, которое предпочтительно представляет собой веерное сопло, обводная линия присоединена к соплу 24 для нанесения, которое расположено на верхней стороне корпуса 24a барабана 4, которая содержит калибровочную трубу 23 обводной линии, нагнетательный насос 19, расходомер 20, первый регулирующий клапан 21, второй клапан 21a и по меньшей мере один сосуд 18 для раствора для обработки.

По калибровочной линии 23 обводной линии соответствующая жидкость для обработки транспортируется через нагнетательный насос 19, расходомер 20, первый регулирующий клапан 21, теплообменник 22 и через открытый второй клапан 21a и калибровочную трубу 23 обводной линии, при условии, что объем жидкости для обработки, регулируемый относительно единицы времени, воспроизводимым образом подается в сосуд 18 для раствора для обработки. Только затем третий клапан 21c, посредством которого калибровочная труба 23 обводной линии прикреплена к соплу 24 для нанесения, открывают, одновременно закрывая второй клапан 21a, результатом чего является линейное, усиливающееся и/или ослабевающее распыление объема жидкости для обработки, определенного относительно единицы времени, на транспортируемый бесконечный жгут ткани, через трубу 21b сопла 24 для нанесения до тех пор, пока предварительно определенное время обработки не истечет или жидкость для обработки не будет в значительной мере распылена на текстильную основу. В этом контексте выражение «в значительной степени» означает, что почти вся жидкость распыляется на текстильную основу, за исключением малого незадействованного объема трубы, содержащей жидкость для обработки, при этом указанный незадействованный объем, зависящий от трубы и сосуда составляет от приблизительно 2 % до 6 % в пересчете на общий объем жидкости.

Выпускное отверстие расположено в нижней части устройства 1 для обработки, которое содержит сборный сосуд 18 для жидкости для обработки, оснащенный регулятором уровня. В случае превышения устанавливаемого уровня, собранная в нем жидкость для обработки возвращается в сборный сосуд 18 для жидкости для обработки через обратную трубу 8a, которая содержит насос 26. Ранее описанный элемент 2, расположенный в устройстве 1 для обработки, предотвращает возможное вступление в нежелательный контакт небольшой части жгута 32 ткани с жидкостью для обработки, ранее распыленной посредством сопла 24 для нанесения.

Кроме того, устройство содержит сосуд 27 для подготовки жидкости для обработки, который прикреплен к сосуду 18 для раствора для обработки посредством трубы 27a таким образом, что жидкость для обработки нагнетается из сосуда для подготовки жидкости для обработки в сосуд для раствора для обработки через трубу 27a, которая оснащена дополнительным нагнетательным насосом 28 и распределительным клапаном 29, предпочтительно в объеме, устанавливаемом относительно единицы времени. Таким образом обеспечивается, что фактическая жидкость для обработки может быть разделена на две жидкости для обработки, которые содержат разные средства обработки, или что фактическая жидкость для обработки содержит несколько средств обработки и, таким образом, разделяется на первую часть жидкости для обработки, которая расположена в сосуде 18 для раствора для обработки, и вторую часть жидкости для обработки, при этом вторая часть жидкости для обработки расположена в сосуде 27 для подготовки жидкости для обработки, вследствие чего обеспечивается регулируемое воздействие с задержкой по времени одинаковых и разных средств обработки за счет добавления с задержкой по времени первой жидкости для обработки и второй жидкости для обработки.

За счет регулятора 7 циркуляции обеспечивается измерение скорости транспортируемого бесконечного жгута ткани, а также транспортировка жгута ткани с этой скоростью, предпочтительно с постоянной скоростью, во время обработки.

Особенно удовлетворительные результаты обработки достигаются с первым вариантом осуществления устройства согласно настоящему изобретению, если предусмотрен теплообменник (не показан), расположенный в направлении потока воздуха, подаваемого в транспортное сопло 6, вследствие чего жгут ткани, на который подается этот воздух, имеет регулируемую постоянную температуру.

Модуль сушки, в целом обозначенный ссылочной позицией 12, который расположен в устройстве для обработки, содержит трубчатый желоб 12a для жгута 32 ткани, который прикреплен к вихревой воздуходувке 14, в частности к вихревой воздуходувке с регулируемой частотой, посредством трубы 34. Воздух, который посредством нее сжимается и возможно дополнительно нагревается теплообменником 13, подается в желоб 12a для жгута ткани, при этом воздух, прошедший через жгут 32 ткани, удаляется из желоба 12a для жгута ткани через фильтр-уловитель 17, охладитель 16 и/или водоотделитель 15 и снова подается на вихревую воздуходувку 14.

Со ссылкой на фиг. 2–11 далее подробнее описывается модуль сушки.

Модуль сушки, в целом обозначенный ссылочной позицией 12 на фиг. 1, содержит трубчатый желоб 12a для бесконечного жгута ткани. Этот желоб 12a для жгута ткани прикреплен к нагнетательной стороне вихревой воздуходувки 14 на верхнем конце, если смотреть в направлении транспортировки, при этом температура повышается до значений от приблизительно 40 °C до приблизительно 95 °C за счет сжатия воздуха в вихревой воздуходувке 14. Эта температура сжатого воздуха, транспортируемого в направлении стрелки 33, может быть дополнительно повышена посредством теплообменника 13, если это желательно и необходимо, вследствие чего нагретый воздух подается на трубчатый желоб 12a для жгута ткани на соединении нагнетательной стороны, при этом воздух, прошедший через желоб 12a для жгута ткани, удаляется на нижней стороне через фильтр-уловитель 17, охладитель 16 и/или водоотделитель 15 и снова подается на вихревую воздуходувку 14. В соответствии с конструкцией модуля 12 сушки и, в частности, трубчатого желоба 12a для жгута ткани, существует множество возможных вариантов, которые далее подробно описаны со ссылкой на фиг. 2–11.

Первый вариант осуществления желоба 12a для жгута ткани модуля сушки, который показан на фиг. 2 и 3, содержит верхнее соединение нагнетательной стороны и нижнее соединение 109 всасывающей стороны вихревой воздуходувки 14, оба из которых выполнены в виде труб. Сжатый воздух подается через соединение 108 нагнетательной стороны в направлении стрелки 100, проходит через жгут 32 ткани и удаляется через соединение 109 всасывающей стороны в направлении стрелки 100a. Бесконечный жгут ткани, подлежащий сушке, (не показан) транспортируется в направлении стрелки 31 через желоб посредством барабана 4 и/или транспортного сопла 6 (фиг. 1) с предварительно определенной скоростью, регулируемой посредством регулятора 7 циркуляции, и, таким образом, происходит его равномерная сушка.

Желоб 12a для жгута ткани содержит соответствующее воронкообразное расширение 119a и 119b на впускной стороне и выпускной стороне соответственно, посредством которых упрощаются введение жгута 32 ткани, подлежащего сушке, и извлечение жгута ткани. Между этими двумя воронкообразными расширениями проходит цилиндрический средний участок 119c. На противоположных участках цилиндрического среднего участка 119c расположены соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны, при этом выпускное отверстие для воздуха соединения 108 нагнетательной стороны выполнено в виде сопла, а впускное отверстие для воздуха соединения 109 всасывающей стороны выполнено в виде перфорированной пластины 119d со скользящими стержнями 119e, выполненными из тефлона, которые расположены перед ней. Таким образом предотвращается втягивание бесконечного жгута 32 ткани, транспортируемого через желоб 12a для жгута ткани во время сушки, в соединение 109 всасывающей стороны, которое может привести к повреждению жгута ткани. Кроме того, достигается усовершенствование, заключающееся в бережной транспортировке жгута 32 ткани через желоб, за счет футеровки цилиндрического участка 119c желоба 12a для жгута ткани тефлоном 119f с внутренней стороны.

Как видно на фиг. 2, центральные оси соединения 108 нагнетательной стороны и соединения 109 всасывающей стороны смещены относительно друг друга, вследствие чего центральная ось соединения 109 всасывающей стороны расположена выше относительно центральной оси соединения 108 нагнетательной стороны, если смотреть в направлении 31 транспортировки. Благодаря такому расположению центральной оси достигается возможность ускоренного и улучшенного удаления воздуха, захваченного во время транспортировки жгута ткани, из желоба 12a для жгута ткани на соединении 109 всасывающей стороны. Поперечное сечение желоба 12a для жгута ткани, показанного на фиг. 2 и 3, нельзя изменять.

Второй вариант осуществления желоба 12a для жгута ткани, показанный на фиг. 4 и 5, содержит соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны вихревой воздуходувки 14 (фиг. 1). Сжатый воздух подается в направлении стрелки 100 через соединение 108 нагнетательной стороны, проходит через жгут 32 ткани и удаляется в направлении стрелки 100a через соединение 109 всасывающей стороны. Жгут 32 ткани (фиг. 1), подлежащий сушке, транспортируется через желоб 12a для жгута ткани в направлении стрелки 31 с предварительно определенной скоростью посредством барабана 4 и/или транспортного сопла 6 (фиг. 1).

Желоб 12a для жгута ткани содержит соответствующее воронкообразное расширение 119a и 119b на впускной стороне и выпускной стороне соответственно, посредством которых упрощаются введение жгута ткани, подлежащего сушке, и извлечение жгута ткани. Между этими двумя воронкообразными расширениями проходит прямоугольный трубчатый средний участок 120. На противоположных участках прямоугольного трубчатого среднего участка 120 расположены соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны. Выпускное отверстие для воздуха соединения 108 нагнетательной стороны выполнено в виде сопла.

Первый U-образный участок 124 прикреплен к соединению 108 нагнетательной стороны таким образом, что он охватывает второй U-образный участок 121, который предусмотрен на соединении 109 всасывающей стороны, частично образуя прямоугольный трубчатый средний участок 120, причем колена 122 второго U-образного участка 121 герметично прилегают к коленам 122a первого U-образного участка 124. Трубчатое соединение 109 всасывающей стороны расположено внизу второго U-образного участка 121. В этом нижнем участке 123 предусмотрены сквозные отверстия. Для изменения поперечного сечения желоба 12a для жгута ткани это соединение 109 всасывающей стороны можно переместить к соединению 108 нагнетательной стороны, а также от него, как показано двойной стрелкой 118. Соответственно, поперечное сечение желоба 12a для жгута ткани уменьшается и увеличивается регулируемым образом. Таким образом, достигается возможность адаптации желоба 12a для жгута ткани под жгут 32 ткани, подлежащий сушке, соответственно, посредством этого степень сушки и бережная транспортировка ткани могут быть дополнительно оптимизированы.

Третий вариант осуществления модуля 12 сушки, показанный на фиг. 6 и 7, содержит желоб 12a для жгута ткани, который содержит соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны вихревой воздуходувки 14. Сжатый воздух подается через соединение 108 нагнетательной стороны в направлении стрелки 100, проходит через желоб для жгута 32 ткани и удаляется через соединение 109 всасывающей стороны в направлении стрелки 100a. Жгут ткани, подлежащий сушке, (не показан) транспортируется через желоб 12a для жгута ткани в направлении стрелки 31 посредством барабана 4 и/или транспортного сопла 6 с предварительно определенной скоростью. Желоб 12a для жгута ткани содержит соответствующее воронкообразное расширение 119a и 119b на впускной стороне и выпускной стороне соответственно, посредством которых упрощаются введение жгута 32 ткани, подлежащего сушке, и извлечение жгута ткани. Между этими двумя воронкообразными расширениями 119a и 119b проходит средний участок 125, который частично характеризуется U-образным поперечным сечением 126, причем колена 127 и 127a U-образного поперечного сечения 126 прикреплены друг к другу посредством первого изогнутого наружу участка 128 стенки с образованием, таким образом, внешней трубы в среднем участке 125. Внутри внешней трубы расположен второй участок 129, который изогнут противоположным образом относительно первого участка стенки и установлен с возможностью перемещения к первому участку 128 стенки и от него, как указано двойной стрелкой 118.

Соединение 108 нагнетательной стороны вихревой воздуходувки 14 прикреплено к первому изогнутому наружу участку 128 стенки, а второе соединение 109 всасывающей стороны вихревой воздуходувки 14 прикреплено ко второму изогнутому участку 129. Во втором изогнутом участке предусмотрены сквозные отверстия. Этот вариант осуществления также позволяет уменьшать и увеличивать поперечное сечение желоба 12a для жгута ткани для подгонки желоба для жгута ткани к ткани, подлежащей сушке, соответственно. В этом варианте осуществления соединение 108 нагнетательной стороны также выполнено в виде сопла.

Четвертый вариант осуществления желоба 12a для жгута ткани модуля 12 сушки, показанный на фиг. 8 и 9, также содержит соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны вихревой воздуходувки 14 (фиг. 1). Сжатый воздух подается в направлении стрелки 100 через соединение нагнетательной стороны, проходит через жгут 32 ткани и удаляется в направлении стрелки 110a (фиг. 9) через соединение всасывающей стороны. Бесконечный жгут 32 ткани, подлежащий сушке, транспортируется через желоб 12a для жгута ткани (фиг. 1) в направлении стрелки 117 посредством барабана 4 и/или транспортного сопла 6 с предварительно определенной скоростью.

Желоб 12a для жгута ткани содержит соответствующее воронкообразное расширение 119a и 119b на впускной стороне и выпускной стороне соответственно, посредством которых упрощаются введение жгута 32 ткани, подлежащего сушке, и извлечение жгута ткани. Между этими двумя воронкообразными расширениями проходит средний участок 125. Соединение 108 нагнетательной стороны и соединение 109 всасывающей стороны прикреплены к противоположным участкам среднего участка 125. В этом четвертом варианте осуществления выпускное отверстие для воздуха соединения 108 нагнетательной стороны также выполнено в виде сопла.

Средний участок 125 прямоугольной формы желоба 12a для жгута ткани содержит камеру 130 всасывания на противоположных участках соединения 108 нагнетательной стороны, которая установлена с возможностью поворота (установлена с возможностью качания) в направлении стрелки 130 и, кроме того, установлена с возможностью смещения в направлении стрелки 118a. За счет установки камеры 130 всасывания с возможностью поворота и смещения относительно соединения 108 нагнетательной стороны обеспечивается уменьшение или увеличение поперечного сечения желоба 12a для жгута ткани в результате поворота камеры 130 всасывания в направлении стрелки 118 и/или в результате сдвига камеры 130 всасывания в направлении стрелки 118a в зависимости от соответствующего бесконечного жгута ткани, при этом установка с возможностью поворота камеры 130 всасывания дополнительно обеспечивает оптимизацию размещения участка всасывания для воздуха, проходящего через бесконечный жгут ткани. Передняя поверхность 131 камеры 130 всасывания оснащена сквозными отверстиями 132 для воздуха, вследствие чего воздух, отсасываемый на соединении 109 всасывающей стороны, попадает в камеру 130 всасывания.

В зависимости от ширины жгута ткани, по меньшей мере одно сопло для нанесения предусмотрено в устройстве 1 для обработки (показанное на фиг. 10), хотя обычно предусматривается несколько сопел 24 для нанесения, количество которых регулируется относительно ширины жгута ткани, при этом объем жидкости для обработки, распыляемый в единицу времени, распыляется на ткань 32a посредством сопла 24 для нанесения или нескольких сопел 24 для нанесения во время ее транспортировки.

Как было ранее отмечено, отжимное устройство Q1 не является необходимым или обязательным, но, тем не менее, целенаправленно расположено в устройстве 1 для обработки, особенно в случае обработки плотных тканых материалов или сравнительно толстых тканей, наподобие, в частности, махровых тканей, брезента или тканых материалов для производства парусов или других тканей, в частности толстых технических тканей. Кроме того, это отжимное устройство Q1 является преимущественным, если через сопло 24 для нанесения на транспортируемую ткань в единицу времени в начале ранее описанного способа распыляется соответственно не объем воды, необходимый для регулирования требуемой начальной влажности ткани, подлежащей обработке, а объем воды, который больше необходимого объема воды, вследствие чего необходимая точная начальная влажность ткани может быть установлена посредством отжимного устройства Q1.

Кроме того, нагревательный элемент, в целом обозначенный ссылочной позицией 9, прикреплен к устройству 1 для обработки для нагрева ткани до предварительно определенной температуры обработки и содержит соответствующую трубу 9c, воздуходувку 9a и теплообменник 9b, далее описанный в устройстве, показанном на фиг. 10. За счет этого нагревательного элемента 9 воздух удаляется из устройства для обработки через трубу 9a посредством воздуходувки 9a и подается в устройство 1 для обработки по мере прохождения нагретого воздуха через теплообменник 9b.

Как и в ранее описанном первом устройстве, сборный сосуд 8 для жидкости для обработки, оснащенный регулятором уровня, расположен на нижней стороне устройства для обработки, вследствие чего жидкость, которая возможно стекает с ткани, собирается и проходит к сосуду 18 для раствора для обработки через обратную трубу, и, таким образом, эта собранная жидкость снова входит в контакт с тканью во время обработки.

Для определения объема жидкости для обработки, установленного относительно единицы времени и распыляемого на ткань 32, которую транспортируют обратимо между валиками W1 и W2, посредством сопла 24 для нанесения или нескольких сопел 24 для нанесения, которые предпочтительно выполнены в виде плоского сопла, обводная линия прикреплена к соплу 24 для нанесения или, соответственно, соплам 24 для нанесения, причем она содержит калибровочную трубу 23 обводной линии, нагнетательный насос 19, расходомер 20, первый регулирующий клапан 21, второй клапан 21a и по меньшей мере сосуд 18 для раствора для обработки.

Как было описано ранее относительно первого устройства, соответствующая жидкость для обработки транспортируется через калибровочную трубу 23 обводной линии и, в течение некоторого времени, через нагнетательный насос 19, расходомер 20, первый регулирующий клапан 21, теплообменник 22 и открытый второй клапан 21a, пока объем жидкости для обработки, установленный относительно единицы времени, воспроизводимо подается в сосуд 18 для раствора для обработки через калибровочную трубу 23 обводной линии. Только затем открывают третий клапан 21c, посредством которого калибровочная труба 23 обводной линии прикреплена к соплу 24 для нанесения, одновременно закрывая второй клапан 21a, результатом чего является линейное, усиливающееся и/или ослабевающее распыление объема жидкости для обработки, определенного относительно единицы времени, на бесконечное тканевое полотно через трубу 21b сопла 24 для нанесения до тех пор, пока предварительно определенное время обработки не истечет или жидкость для обработки не будет в максимальной степени распылена на текстильную основу. Выражение «в максимальной степени» в этом контексте означает, что за исключением малого незадействованного объема трубы, содержащей жидкость для обработки, почти вся жидкость распыляется на текстильную основу, подлежащую обработке, при этом указанный незадействованный объем, зависящий от трубы и сосуда, составляет от приблизительно 2 % до 6 % в пересчете на общий объем жидкости.