Способ чистки материала (варианты) и устройство для его осуществления - RU2194813C1

Код документа: RU2194813C1

Чертежи

Описание

Изобретение относится к способу удаления загрязнений из материала и, в частности к способу, предназначенному для повышения эффективности выведения загрязнения из материала и предотвращения его обратного оседания на материал, а также к устройству для его осуществления.

В настоящее время в промышленном масштабе сухая чистка одежды выполняется с использованием органических растворителей, таких как перхлорэтилен или продукты нефтехимии. Эти растворители представляют опасность для здоровья, создают смог и/или являются легковоспламеняющимися. Использование диоксида углерода в фазе с высокой плотностью (как в жидком, так и в сверхкритическом состоянии) в качестве растворяющей среды для сухой чистки решает проблемы, касающиеся здоровья и окружающей среды, создаваемые обычными растворителями. Дополнительным преимуществом является то, что его использование уменьшает объем вторичных отходов, связанных с процессами, которые используют обычные растворители. Известен способ сухой чистки изделий, в котором в качестве чистящей среды используется жидкий диоксид углерода, например, описанный в патенте США 5467492. По одному из вариантов, материал помещают в перфорированный барабан, расположенный в емкости высокого давления, и затем погружают в ванну из жидкого диоксида углерода. Жидкий диоксид углерода и материал, находящиеся в ванне, перемешиваются поступающим потоком жидкого диоксида углерода, который вызывает переворачивание материала. Растворитель из жидкого диоксида углерода способствует удалению растворимых загрязнений посредством их растворения, а механический процесс переворачивания материала способствует удалению загрязнений.

Одним из недостатков этого способа с использованием жидкого диоксида углерода является то, что он должен выполняться в системе под давлением, и, следовательно, связан с высокими капитальными затратами. В патенте США 5651276 описаны способ и устройство для удаления загрязнений из материалов газовыми струями при давлении окружающей среды. Этот способ на основе газовых струй может быть реализован на практике в устройстве, в котором применяется описанный выше способ с использованием жидкого диоксида углерода, как этап общего процесса сухой чистки материала, или в отдельном дешевом устройстве.

В этом способе желательно удаляемое загрязнение захватывать газом и после этого удалять в механический фильтр. Способ с использованием газовых струй способствует удалению загрязнения из материала, захвату загрязнения газовым потоком и сбору загрязнения с использованием фильтра до того, как оно осядет обратно на материал. Хотя существующие технологии на основе газовых струй и выполняют эти задачи в определенной степени, всегда желательно еще более повысить эффективность способа, использующего газовые струи.

Наиболее близким техническим решением к заявленному способу является способ чистки материала, включающий этапы подачи предмета из материала, имеющего внутри загрязнение, и контактирования предмета из материала со струей ионизированного, удаляющего загрязнения газа для удаления из материала загрязнения (патент США 5925192, кл. D 06 В 1/02, 20.07.1999).

Из этого же патента известно устройство для осуществления этого способа, содержащее контейнер, имеющий внутреннее пространство, в которое помещается материал, форсунку газовой струи, направленную во внутреннее пространство контейнера, источник сжатого газа, сообщающийся с впускным отверстием форсунки газовой струи, коллектор газовых струй, проходящий от источника к форсунке газовой струи, и ионизатор газа, размещенный для ионизации сжатого газа, проходящего через форсунку газовой струи.

Недостатком известного способа и устройства является также недостаточная эффективность удаления загрязнений.

Технической задачей заявленной группы изобретений является создание способа и устройства, использующих газовые струи, и в то же время повышающих эффективность удаления загрязнения из материала и уменьшающих его обратное оседание на материал перед удалением загрязнения из потока газа при помощи фильтрации. Настоящая группа изобретений, кроме того, обладает дополнительными преимуществами и иным образом сохраняет преимущества обычного подхода к чистке с использованием газовых струй.

Поставленная задача достигается за счет создания способа чистки материала, в котором

подают предмет из материала,

имеющий загрязнения,

направляют поток удаляющего загрязнение газа,

обеспечивают электрически заряженное ионизирующее устройство,

пропускают поток удаляющего загрязнение газа

через ионизирующее устройство для сообщения удаляющему загрязнение газу либо положительного, либо отрицательного заряда,

формируют струю ионизированного удаляющего загрязнение газа и

осуществляют контакт предмета из материала со струей ионизированного, удаляющего загрязнение газа для удаления загрязнения из материала и для сообщения и материалу, и загрязнению суммарного заряда

одинакового знака полярности для электростатического отталкивания загрязнения из материала.

Удаляющий загрязнение газ может быть выбран из группы, состоящей из воздуха, азота, кислорода, диоксида углерода, воды, оксида азота, монооксида углерода, хлора, брома, йода, закиси азота и диоксида серы, и их смесей.

Удаляющий загрязнение газ может включать газ, имеющий потенциал ионизации менее, приблизительно, 14 эВ при атмосферном давлении и комнатной температуре.

Возможным также является обеспечение на этапе осуществления контакта взаимодействия предмета из материала со струей ионизированного удаляющего загрязнение газа, проходящей через форсунку при перепаде давления от приблизительно 27 кПа до приблизительно 2070 кПа.

Способ может включать дополнительный этап, выполняемый совместно с этапом контактирования, ворошения предмета из материала в дополнение к его перемещению, вызываемому контактированием струи газа с материалом.

Способ может также включать в себя выполняемый одновременно с этапом контактирования дополнительный этап фильтрации загрязнения из удаляющего загрязнение газа.

Способ может также включать в себя выполняемый одновременно с этапом контактирования дополнительный этап удаления загрязнения из удаляющего загрязнение газа посредством электростатического фильтра, имеющего заряд со знаком полярности, противоположным знаку полярности ионизированного удаляющего загрязнение газа для предотвращения его обратного оседания на материал. Данная технология может быть использована в сочетании с применением состава для электростатического пятновыведения, которое усиливает действие ионизированного газа, или, в более общем случае, без применения такого состава для электростатического пятновыведения.

В способе этап подачи предмета из материала может включать этап использования камеры для контактирования, причем предмет из материала помещают в развернутом свободном состоянии внутрь камеры для контактирования.

В другом варианте осуществления способа чистки материала подают предмет из материала, имеющего загрязнения,

обрабатывают по меньшей мере часть предмета из материала составом для электростатического пятновыведения,

направляют поток удаляющего загрязнение газа,

обеспечивают электрически

заряженное ионизирующее устройство,

пропускают поток удаляющего загрязнение газа через ионизирующее устройство для сообщения удаляющему загрязнение газу либо положительного, либо

отрицательного заряда,

формируют струю ионизированного удаляющего загрязнение газа и

осуществляют контакт предмета из материала со струей ионизированного удаляющего загрязнение газа

для удаления загрязнения из материала и для сообщения и материалу, и загрязнению суммарного заряда одинакового знака полярности для электростатического отталкивания загрязнения из материала.

Удаляющий загрязнение газ может быть выбран из группы, состоящей из воздуха, азота, кислорода, диоксида углерода, воды, оксида азота, моноксида углерода, хлора, брома, йода, закиси азота и диоксида серы и их смесей.

Состав электростатического пятновыведения может быть выбран из группы, состоящей из кремнийорганического соединения и политетрафторэтиленового соединения.

Способ может включать в себя выполняемый совместно с этапом контактирования дополнительный этап ворошения предмета из материала.

Способ может также включать в себя выполняемый одновременно с этапом контактирования дополнительный этап фильтрации загрязнения из удаляющего загрязнение газа.

Кроме того, способ может включать в себя выполняемый одновременно с этапом контактирования дополнительный этап удаления загрязнения из удаляющего загрязнение газа посредством электростатического фильтра, имеющего заряд со знаком полярности, противоположным знаку полярности ионизированного удаляющего загрязнение газа.

Устройство для чистки имеющего внутри загрязнение материала согласно изобретению содержит

контейнер, имеющий внутреннее пространство, в которое помещается материал,

форсунку газовой струи, направленную во внутреннее пространство контейнера,

источник сжатого газа,

сообщающийся с впускным отверстием форсунки газовой струи,

коллектор газовых струй, проходящий от источника к форсунке газовой струи, и

ионизатор газа, размещенный для ионизации

сжатого газа, проходящего через форсунку газовой струи, и содержащий электрод для коронного разряда.

Возможно также размещение ионизатора газа в пределах коллектора газовых струй, но он может быть расположен в любом месте, где он может эффективно осуществлять, по меньшей мере, частичную ионизацию потока газа.

Устройство может дополнительно содержать электростатический фильтр, который имеет заряд, противоположный заряду ионизированного сжатого газа, и размещен таким образом, чтобы контактировать с макрочастицами, удаляемыми из материала, предотвращая обратное оседание удаляемого вещества загрязнения на материал. Сжатый газ предпочтительно протекает при перепаде давления от приблизительно 207 кПа (30 фунтов на кв. дюйм) до приблизительно 2070 кПа (300 фунтов на кв. дюйм) избыточного давления, но для некоторых областей применения может быть сжат до давлений вплоть до приблизительно 6900 кПа (1000 фунтов на кв. дюйм). Или данные способ и устройство могут, если требуется, работать при давлении окружающей среды. Контактирование сжатого газа с материалом удаляет загрязнение в виде макрочастиц. Отделение и/или преобразование в макрочастицы распределенного загрязнения может быть осуществлено при помощи пятновыводящего состава. Пятновыводящий состав выбирается таким образом, чтобы усилить действие ионизированного газа для удаления частиц из материала. Когда загрязнение удалено и захвачено газом, приобретенный частицами загрязнения электростатический заряд способствует их отталкиванию от материала, предотвращению их обратного оседания на материал до того, как они могут быть отфильтрованы из газа, а также способствует их улавливанию электростатическим фильтром.

Результатом этого подхода является повышение эффективности удаления загрязнения из материала. Материал очищается более быстро и эффективно, чем при отсутствии ионизации чистящего газа. Настоящий подход, при использовании при давлении окружающей среды, мало повышает капитальные и эксплуатационные затраты на устройство и способ. Другие характеристики и преимущества настоящего изобретения станут очевидны из нижеследующего более подробного описания предпочтительного варианта его реализации при рассмотрении совместно с сопровождающими чертежами, которые иллюстрируют, путем примера, принципы данного изобретения. Объем изобретения, однако, не ограничивается этим предпочтительным вариантом его реализации.

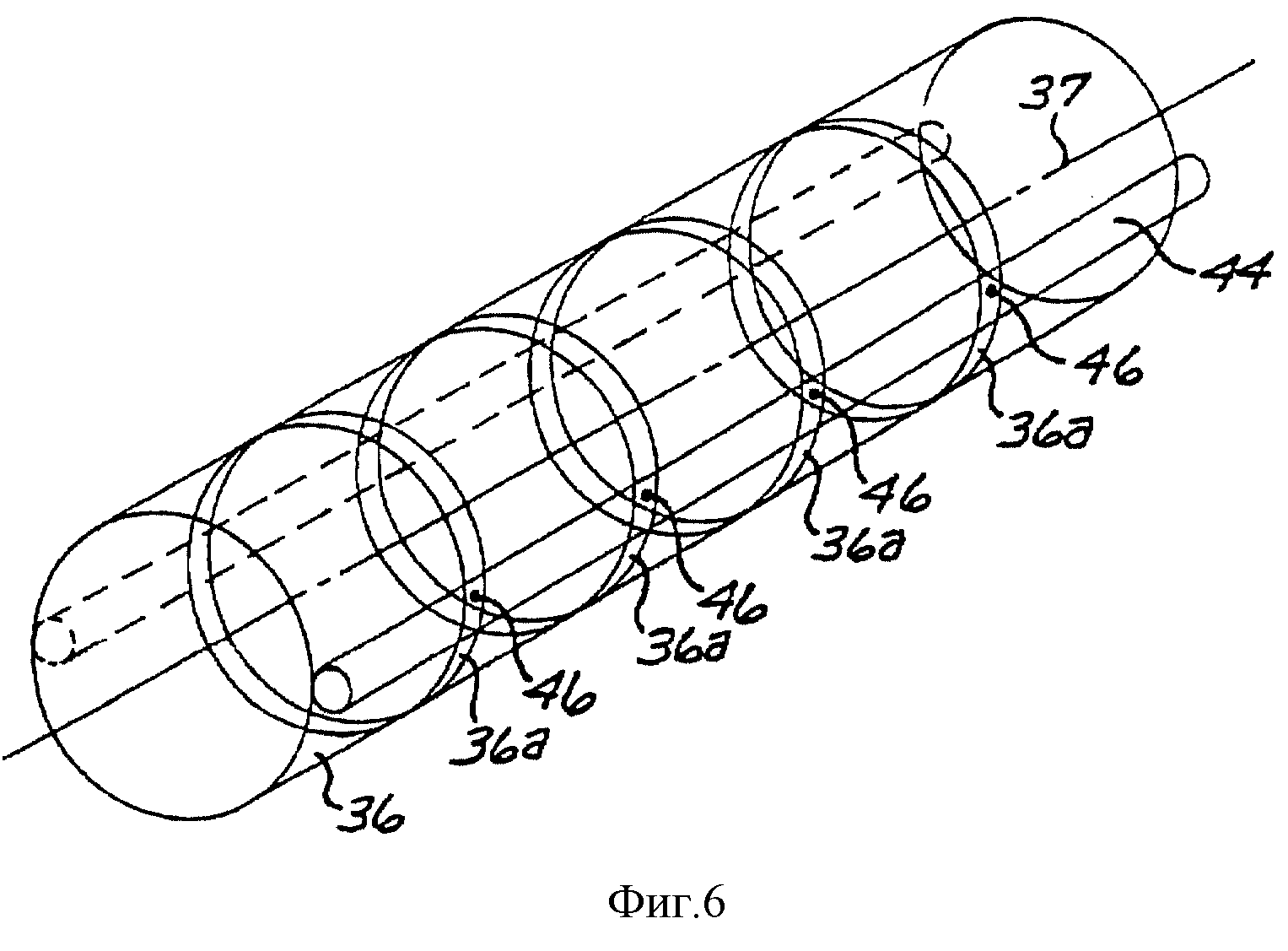

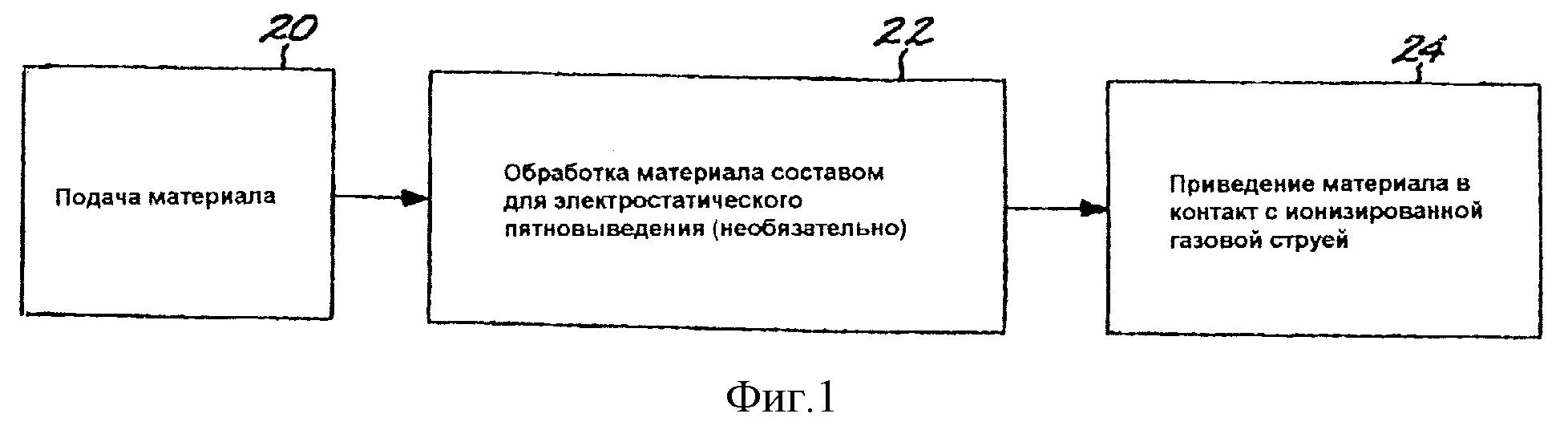

Фиг. 1 представляет собой блок-схему варианта осуществления настоящего

изобретения;

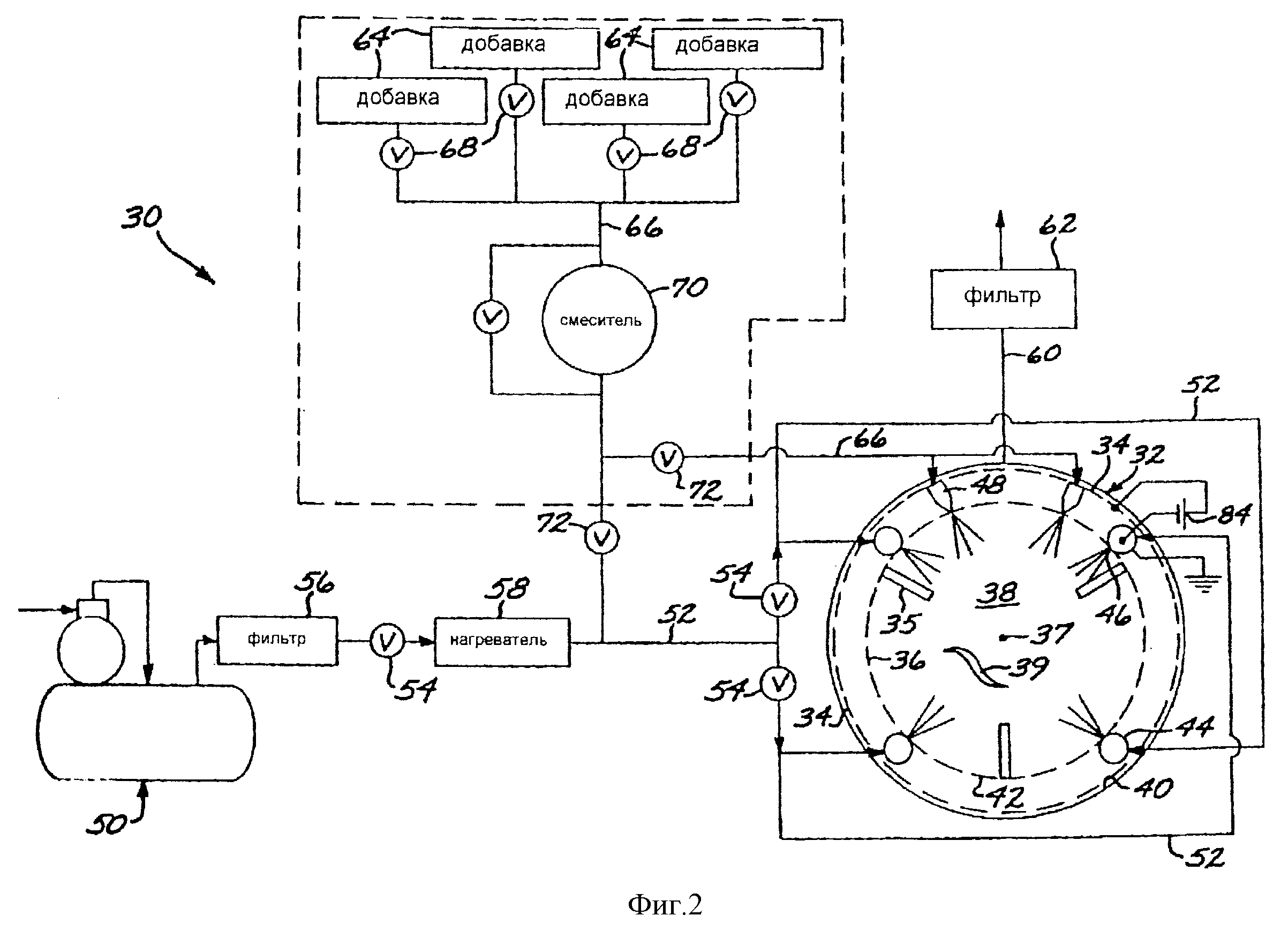

фиг. 2 представляет собой схематический вид устройства для ворошения материала подающейся в материал газовой струей;

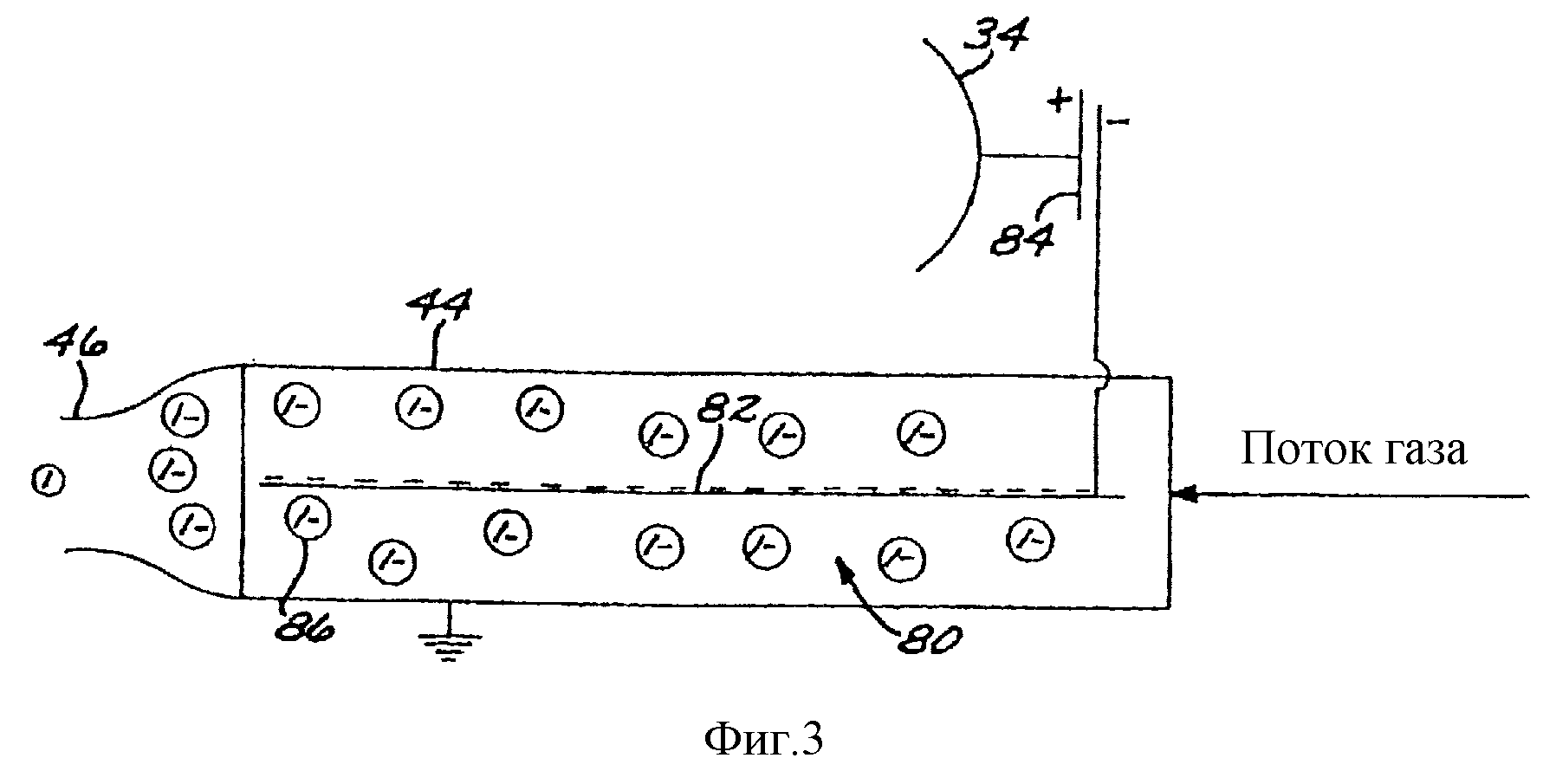

фиг.3 представляет собой схематическое сечение

коллектора газовых струй, иллюстрирующее ионизатор газа;

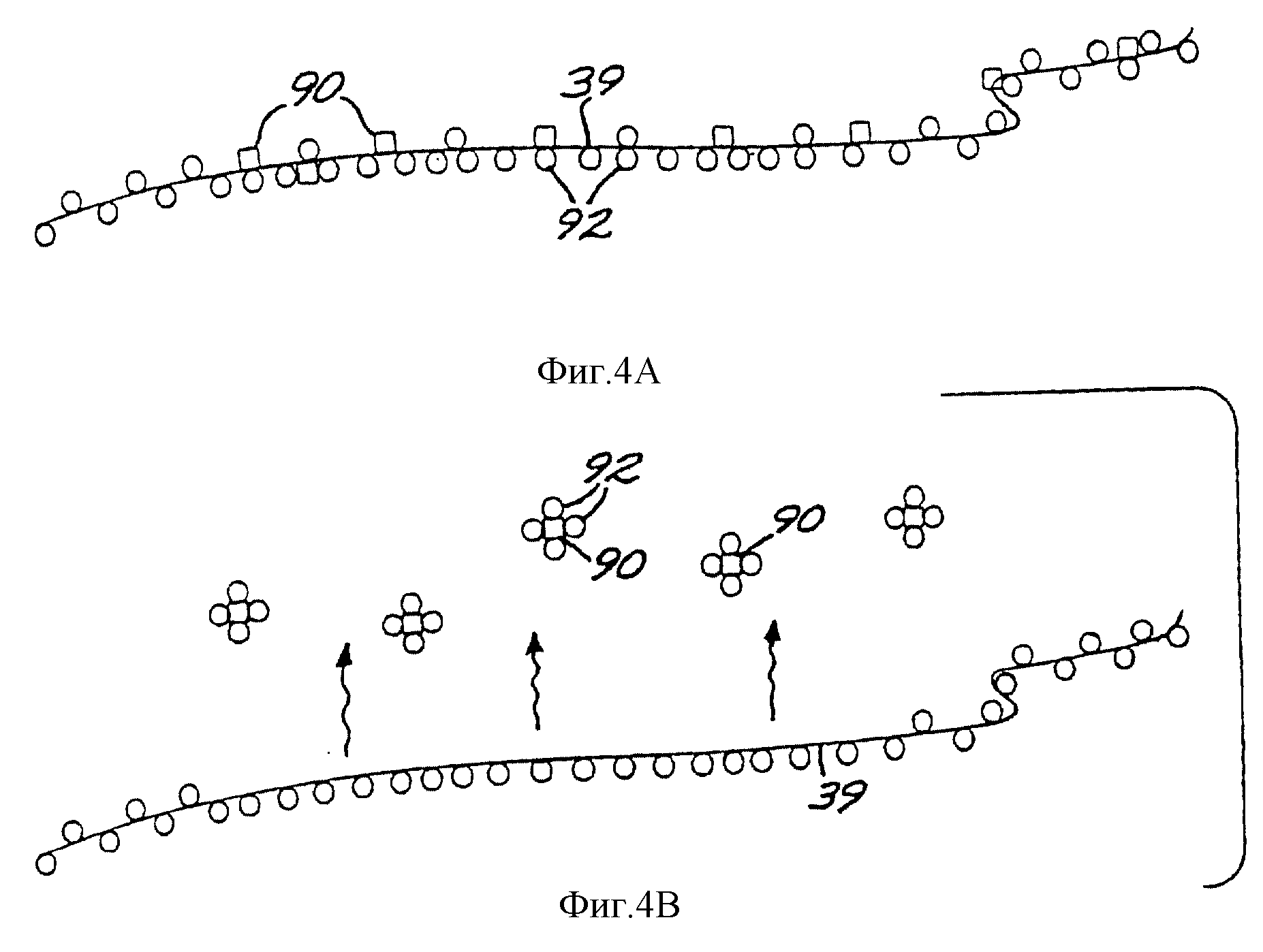

фиг.4А и 4В иллюстрируют механизм удаления загрязнения из материала, где фиг.4А иллюстрирует ионизацию, а на фиг.4В показано удаление

загрязнения;

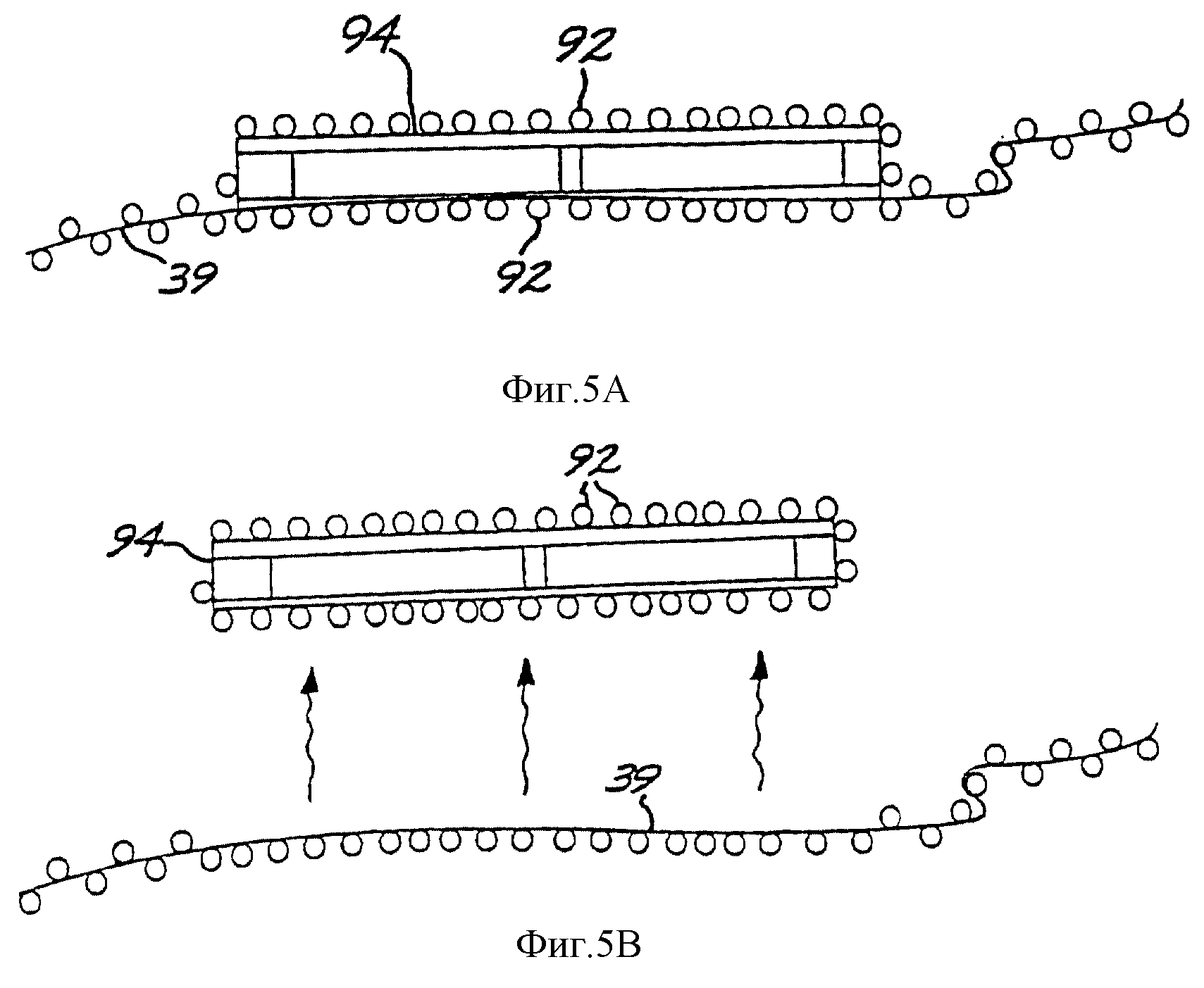

фиг. 5А и 5В иллюстрируют механизм удаления загрязнения из материала при помощи состава для электростатического пятновыведения, где фиг.5А иллюстрирует ионизацию, а на фиг.5В

показано удаление загрязнения; и

фиг.6 представляет собой общий вид перфорированного цилиндра, на котором показаны относительные положения прорезей и коллекторов.

На фиг.1 изображен предпочтительный вариант осуществления способа чистки материала по данному изобретению. На этапе 20 подают предмет из материала.

Материал может быть любого используемого типа, включая как тканые, так и нетканые материалы. Материалы могут иметь различные вес и плотность нитей, меняющиеся в широком диапазоне. В типичном случае, чем больше вес и больше плотность нитей, тем выше перепад давления в форсунках газовых струй, используемых на последующем этапе.

На этапе 22, по одному из вариантов, материал может быть обработан составом для электростатического пятновыведения. Материал может иметь область распределенного загрязнения или может иметь область с особенно высокой локальной концентрацией распределенного загрязнения. Пятновыводящий состав используется для обработки таких областей, чтобы уменьшить их сопротивление удалению загрязнения и/или химически преобразовать загрязнение. Выбранный состав также способствует усилению действия ионизированного газа, используемого на последующем этапе. Примеры используемых соединений для электростатического пятновыведения включают составы кремния (такие как кремниевые эмульсии, стабилизированные анионами кремниевые эластомеры на водной основе, метил водород силикон, соединения, содержащие катионную функциональную группу SiOH) и соединения политетрафторэтилена (такие как Caled Water и Stain Repellent, производимые компанией Caled Co.). Такие химикаты сцепляются с пятном загрязнения и сохраняют заряд ионов, контактирующих с пятном. Совместное воздействие химикатов, количества движения газовых струй и эффекта отталкивания ионизированного газа способствуют отставанию пятна загрязнения от материала, в результате чего загрязнение удаляется из материала. Состав для электростатического пятновыведения в типичном случае наносится на материал локально, туда, где имеется заметное пятно загрязнения.

Состав для электростатического пятновыведения часто предоставляется в виде жидкости, но он используется только для увлажнения материала, а не в качестве основной чистящей среды как, например, вода в обычной стиральной машине.

На этапе 22 материал обрабатывается составом для электростатического пятновыведения любым используемым способом. В типичном случае состав для электростатического пятновыведения наносится на материал распылением, погружением, натиранием или другим используемым способом, при котором достигается полный контакт состава с материалом. Состав для электростатического пятновыведения в типичном случае наносится до помещения материала в устройство для чистки. Состав для электростатического пятновыведения оставляют в контакте с материалом на некоторый период времени, чтобы он мог прореагировать с пятном загрязнения. Длительность времени, требуемого для того, чтобы состав для электростатического пятновыведения оказал воздействие, зависит от этого состава, природы материала и типа и концентрации загрязнения.

На этапе 24 обработанный материал приводится в контакт с газовой струей ионизированного, удаляющего частицы газа. Газовая струя выводит и удаляет частицы загрязнения из материала, заставляя их отделяться от материала. Удаленные частицы включают как загрязнение, первоначально присутствовавшее в виде частиц, так и любое загрязнение, которое преобразовано из распределенной формы в макрочастицы при обработке на этапе 22. Это одновременное удаление исходного загрязнения в виде макрочастиц и преобразованного в макрочастицы распределенного загрязнения представляет собой значительное усовершенствование и предоставляет преимущество по сравнению с обычным способом сухой чистки. Обычная практика сухой чистки требует, чтобы сначала для удаления распределенных загрязнений было завершено пятновыведение, за которым потом следует основная операция сухой чистки для удаления загрязнений в виде макрочастиц. В представленном случае обрабатываемый материал ворошится газовой струей в единой операции для удаления как распределенного загрязнения, так и загрязнения в форме макрочастиц, снижая время чистки и затраты на чистку.

Ионизированный, удаляющий частицы газ, образующий газовую струю, может представлять собой любой используемый газ и находиться при любом используемом давлении. Используемые газы включают воздух (который является предпочтительным), основной компонент воздуха, такой как азот или кислород, диоксид углерода, воду, оксид азота, моноксид углерода, хлор, бром, йод, закись азота, диоксид серы и их смеси, или любой другой газ (включая смеси газов), имеющий потенциал ионизации приблизительно менее 14 эВ при атмосферном давлении и комнатной температуре. Удаляющий частицы газ предпочтительно предоставляется и используется в газообразной фазе, которая обычно является его наиболее дешевой формой. Помимо этого удаляющий частицы газ может предоставляться в конденсированной твердой или жидкой фазе, а затем подвергаться испарению перед ионизацией. Предпочтительный перепад давления в форсунке газовой струи составляет от приблизительно 207 кПа до приблизительно 2070 кПа избыточного давления, хотя в некоторых случаях, например, для тяжелых по весу материалов, могут использоваться давления до приблизительно 6900 кПа.

Удаляющий частицы газ ионизирован, по меньшей мере, частично. При ионизации первоначально нейтральные молекулы газа диссоциируют с образованием положительно заряженной части и отрицательно заряженной части. Предназначенные для других целей технологии и устройства для осуществления ионизации потоков газа хорошо известны в данной области техники и могут также применяться и здесь. Впоследствии будут описаны предпочтительная технология и устройство для ионизации.

Продолжительность этапа 24 контактирования зависит от природы используемого устройства, природы и степени загрязненности, а также размера обрабатываемой партии материала. В типичном случае при обычной партии материала в рассматриваемом далее с использованием фиг.2 устройстве, время воздействия составляет от 30 секунд до 5 минут. Это время воздействия значительно короче требующегося для обычной сухой чистки или стирки, и материал после обработки выходит сухим и со свежим ароматом.

Во время этапа 24 контактирования могут вводиться добавки. Например, для придания материалу приятного запаха в контакт с материалом может приводиться одорирующее соединение. Примерами одорирующих соединений являются отдушки и эфирные натуральные или синтетические масла.

Перед окончанием этапа 24 контактирования для рассеяния электростатических зарядов, остающихся в конце этого этапа, может вводиться соединение-антистатик. Соединение-антистатик переносится газовыми струями удаляющего частицы газа или вводится отдельно. Соединение-антистатик помогает рассеять статическое электричество, умышленно созданное использованием ранее на этапе контактирования ионизированного газа, а также другое статическое электричество, созданное во время процесса чистки. Статическое электричество, если оно не рассеивается таким путем, вызывает слипание материала, приводящее к перекручиванию материала. Примеры используемых соединений-антистатиков включают спиртовые этоксилаты, алкилен гликоль или гликолевые сложные эфиры, но не ограничиваются ими.

Во время этапа 24 контактирования по желанию также могут вводиться и другие добавки, такие как мыла и шлихтующие агенты.

Настоящее изобретение может быть применено в коммерческом и домашнем использовании, и практически реализовано в промышленном и домашнем устройстве 30, которое может применяться на этапе 24 контактирования, изображенном на фиг.2. Устройство 30 включает камеру 32 приведения в контакт с перфорированным барабаном 36 внутри нее. Перфорированный барабан может быть покрыт неэлектропроводным материалом, таким как политетрафторэтилен. Камера 32 приведения в контакт и перфорированный барабан 36 являются цилиндрическими в поперечном сечении и имеют ось 37 (проходящую через плоскость чертежа). Перфорированный барабан 36 по диаметру цилиндра меньше камеры 32 приведения в контакт. Необязательно, но предпочтительно снаружи перфорированного барабана 36, но внутри камеры 32 приведения в контакт расположен неподвижный электростатический фильтр 34 в форме проволочной сетки, который имеет ту же ось 37. Неподвижный электростатический фильтр 34 способствует улавливанию заряженных частиц, удаленных из проходящего чистку материала, для предотвращения их обратного оседания на материал, улавливание производится способом, который будет описан далее.

По одному из вариантов перфорированный барабан 36 может быть установлен на вращающейся опоре для вращения вокруг оси 37 и снабжен приводящим во вращение электродвигателем, для его вращения таким же образом, как и обычный сушильный аппарат для одежды. Это вращательное движение перфорированного барабана 36 обеспечивает переворачивание находящегося внутри него материала, в дополнение к движению, создаваемому контактированием с материалом потока сжатого газа. Когда обеспечена такая возможность вращения, на этапе 24 контактирования по настоящему изобретению перфорированный барабан 36 может, по одному варианту, быть заблокирован в фиксированном положении или во время воздействия газовых струй он может вращаться. Могут также иметься лопатки 35 для одежды в виде выступов, проходящих от перфорированного барабана внутрь, в его внутреннее пространство 38. Эти лопатки 35 для одежды усиливают движение материала, способствуют разделению индивидуальных изделий во внутреннем пространстве барабана 36 и предотвращают совместное перекручивание индивидуальных изделий и создание, таким образом, помех для удаления частиц газовыми струями. Может быть также выполнен корпус, в котором заключена камера 32 приведения в контакт, и внешняя дверца в корпусе, чтобы сделать возможным доступ во внутреннее пространство 38 перфорированного барабана 36.

Предмет 39 из материала, который должен подвергаться ворошению газовыми струями, помещается во внутреннее пространство 38 перфорированного барабана 36. В типичном случае за один раз чистятся несколько предметов из материала. Все или некоторые из данных предметов на этапе 22 могли быть обработаны составом для электростатической обработки, но что касается этапа 22, то необязательно обрабатывать одним и тем же путем все предметы из материала.

Между внутренней поверхностью 40 камеры 32 приведения в контакт и внешней поверхностью 42 перфорированного барабана 36 расположен, по меньшей мере, один, а предпочтительно несколько коллекторов 44 газовых струй (или, наравне с этим, индивидуальные газовые сопла, которые не показаны). В предпочтительной цилиндрической конструкции коллекторы 44 газовых струй проходят параллельно оси 37. Коллекторы 44 (или индивидуальные газовые сопла) могут быть прикреплены к внешней поверхности 42 перфорированного барабана 36, прикреплены к внутренней поверхности 40 камеры 32 приведения в контакт, или иметь отдельную опору. Предпочтительно коллекторы 44 (или индивидуальные газовые сопла) прикреплены к внутренней поверхности 40 камеры 32 приведения в контакт или имеют отдельную опору.

В каждом коллекторе 44 имеется ряд форсунок 46 газовых струй (или они имеются как окончания индивидуальных газовых сопел), при этом газ протекает из направленных внутрь форсунок 46 во внутреннее пространство 38 перфорированного барабана 36. Чтобы соответствовать такой конфигурации, через перфорированный барабан 36 перпендикулярно оси 37 проходят круглые прорези 36а, показанные на фиг.6, таким образом, чтобы имеющий высокое давление газ, выпускаемый из форсунок 46 газовых струй или газовых сопел, не контактировал со стенкой перфорированного барабана 36 и не терял свое количество движения, а вместо этого направлялся полностью на материал 39. Коллекторы 44, форсунки 46 газовых струй и лопатки 35 для одежды расположены таким образом, чтобы способствовать реверсивному ворошению одежды для предотвращения ее скручивания, спутывания и сминания во время этапа 24 контактирования. В этом может также помочь вращение перфорированного барабана 36 вокруг оси 37 и наличие лопаток 35 для одежды. На этапе 24 контактирования удаляющий частицы газ протекает через коллекторы 44 и через форсунки 46 во внутреннее пространство 38 перфорированного барабана 36 (через прорези 36а) для контактирования с материалом 39.

Газовый поток, который контактирует с материалом 39 на этапе 24 контактирования, до приведения в контакт с материалом сначала частично или полностью ионизируется. Ионизация газового потока предпочтительно осуществляется до его прохождения через форсунки 46 газовых струй, но может осуществляться и по мере того, как газ проходит через форсунки, или даже после того, как газ прошел через форсунки 46 газовых струй, но перед тем, как он контактирует с материалом.

На фиг.3 изображено предпочтительное устройство для ионизации, генератор 80 коронного разряда, размещенный в коллекторе 44 газовых струй, который ионизирует поток газа непосредственно перед тем, как он проходит через форсунку 46 газовой струи. Чтобы ионизировать газ, во внутреннем пространстве коллектора 44 газовых струй расположен электрод 82. Электрод 82 предпочтительно представляет собой проволоку, опорой для которой служат изоляторы, расположенные по оси коллектора 44. В изображенном варианте стенка коллектора 44 электрически заземлена. На электрод 82 источником 84 напряжения подано напряжение смещения относительно электростатического фильтра 34. Электрод 82 может иметь отрицательное напряжение смещения, как показано, или может иметь положительное напряжение смещения. Выбор знака смещения производится в соответствии с природой протекающего удаляющего частицы газа, и его молекулы могут создавать либо отрицательные, либо положительные ионы. В случае воздуха, который является предпочтительным газом, молекулы могут иметь отрицательный заряд, и к электроду 82, как показано, приложено отрицательное напряжение смещения. Напряжение смещения, приложенное к электроду 82, выбирается таким образом, как это требуется для осуществления ионизации газа в пространстве используемого коллектора и как требуется для выбранного газа, но в типичном случае оно составляет приблизительно порядка 50.000 В в случае воздуха. Напряжение смещения, приложенное источником 84 напряжения, может быть переменным или постоянным, или иметь модифицированную форму волны, например, форму прямоугольного колебания. Отрицательное напряжение ионизации, приложенное к электроду 82, создает коронный разряд в потоке газа, протекающем через внутреннее пространство коллектора 44 газового потока.

Молекулы газа, протекающего через область коронного разряда, создают отрицательно заряженные ионы 86 в случае, когда в качестве удаляющего частицы газа используется воздух.

В общем случае коронный разряд создается неоднородным электростатическим полем, таким, например, которое существует между тонкой проволокой или электродом 82 и пластиной или трубкой, такой как стенка коллектора 44. Приложение высокого напряжения между электродом 82 и стенкой коллектора 44 создает область электрического поля с высокой напряженностью, которая при наличии газа создает в нем электрический пробой, приводящий к возникновению у газа электрической проводимости или коронирования. Таким образом, в области коронного разряда электроны разгоняются до скорости, достаточной для вырывания электрона из молекулы воздуха при столкновении, в результате чего создаются положительный ион и электрон. В области коронного разряда эта ионизация происходит в самоподдерживающемся лавинном процессе, который создает плотное облако свободных электронов и положительных ионов вокруг электрода 82. Существует два типа коронного разряда, которые могут быть созданы. Положительный коронный разряд создается, когда на центральный электрод 82 подано положительное напряжение, а стенка коллектора 44 относительно центрального электрода 82 заряжена отрицательно. В этом случае электроны быстро движутся к центральному электроду 82, а положительные ионы перемещаются от центрального электрода 82 к стенке коллектора 44 в униполярном "ионном ветре" из положительных ионов. В противном случае, отрицательный коронный разряд создается, когда на центральный электрод 82 подано отрицательное напряжение, а стенка коллектора 44 относительно центрального электрода 82 заряжена положительно. В этом случае возникшие в газе свободные электроны под действием отталкивающей силы перемещаются по направлению к стенке коллектора 44. По мере того, как электроны перемещаются от электрода 82, их скорость уменьшается из-за снижения напряженности поля. Так как их скорость уменьшается, электроны ионизируют электроотрицательные газы, такие как кислород, с образованием отрицательных ионов, которые под действием отталкивающей силы перемещаются по направлению к стенке коллектора 44. Таким образом, как для положительного, так и для отрицательного коронного разряда ионы мигрируют от электрода 82 к стенке коллектора 44.

Ионы 86, вместе с молекулами неионизированного газа, протекают через форсунки 46 газовых струй во внутреннее пространство 38 барабана 36, для столкновения с материалом 39. Нет необходимости в том, чтобы поток газа был полностью ионизирован. Любые не являющиеся ионами молекулы газа, которые проходят через форсунку 46 газового потока, осуществляют просто обычную чистку материала газовой струей, при этом материалу не наносится повреждений. Плотность ионов 86 в потоке газа, проходящем через форсунку 46 газового потока, выше нулевой и в типичном случае составляет приблизительно 105 на кубический сантиметр, но эта плотность может меняться в широком диапазоне, не ухудшая эксплуатационные характеристики изобретения.

Предпочтительно также имеется, по меньшей мере, один инжектор 48, который направлен внутрь, через прорези 36а во внутреннее пространство 38 перфорированного барабана 36. Как и для коллекторов 44, предпочтительно, чтобы инжекторы 48 были прикреплены к стенке камеры 32, при этом потоки от инжекторов 48 направлены через прорези 36а в перфорированный барабан 36. Через инжекторы 48 могут вводиться любые добавки, например, соединение-антистатик и/или одорирующее соединение, которые контактируют с материалом во время этапа 24 контактирования. Помимо этого такие добавки могут переноситься удаляющим частицы газом и вводиться через форсунки 46.

Удаляющий частицы газ нагнетается компрессором 50 (или подается из баллона со сжатым газом или источника сжатого газа, которые не показаны) и подается в коллекторы 44 через первую систему 52 трубопроводов. Первая система 52 трубопроводов включает задействуемые вручную или управляемые микропроцессором клапаны 54 для распределения потока газа и, возможно, фильтр 56 для фильтрации поступающего газа, а также нагреватель 58 для нагрева поступающего газа до требуемой температуры. Удаляющий макрочастицы газ нагнетается компрессором 50, протекает через первую систему 52 трубопроводов в коллекторы 44, по меньшей мере, частично ионизируется и вводится во внутреннее пространство 38 перфорированного барабана 36 через форсунки 46 путем протекания через прорези 36а. Поток газа контактирует с материалом 39 для удаления частиц, а затем контактирует с электростатическим фильтром 34 и вытекает из камеры 32 приведения в контакт через выпускной трубопровод 60. Механический фильтр 62 для макрочастиц удаляет из протекающего в выпускном трубопроводе 60 газа макрочастицы, улавливания которых не произошло в электростатическом фильтре 34, в результате чего эти частицы не выбрасываются в воздух и окружающую среду.

Добавки, такие как мыла, шлихтующие агенты, соединения-антистатики и/или одорирующие соединения, подаются в инжекторы 48 из источников 64 добавок через вторую систему 66 трубопроводов. Вторая система 66 трубопроводов включает задействуемые вручную или управляемые микропроцессором клапаны 68 для выбора типов и количества добавок, а также синхронизации их добавления, смеситель 70, как это необходимо, и задействуемые вручную или управляемые микропроцессором клапаны 72 для распределения добавок в инжекторы 48 и/или в коллекторы 44, в зависимости от того, что требуется. Любые добавки, которые не прореагировали с материалом во внутреннем пространстве 38 перфорированного барабана 36, выходят из камеры 32 приведения в контакт через электростатический фильтр 34 и выпускной трубопровод 60 и улавливаются выпускным фильтром 62.

Эксплуатационные характеристики настоящего изобретения не зависят от конкретного механизма функционирования. На фиг.4А, 4В, 5А и 5В представлено схематическое изображение способа предполагаемого функционирования изобретения, но эти иллюстрации не понимаются как ограничивающие объем изобретения.

На фиг.4А показано воздействие, оказываемое при использовании ионизированного газа, на предмет из материала 39, имеющего внутри частицы 90 загрязнения, а на фиг.4В показан механизм удаления частиц 90 загрязнения. Как показано на фиг.4А, ионы 92, в данном случае отрицательно заряженные ионы, мигрируют к материалу 39 и контактируют с ним, создавая у него отрицательный статический поверхностный заряд. Некоторые из этих ионов 92 также контактируют и сцепляются с частицами 92 загрязнения, что предполагает в результате приобретение ими отрицательного заряда. Отрицательные заряды взаимно отталкиваются, но результирующая сила сама по себе в типичном случае является недостаточной для удаления частиц 92 загрязнения из материала 39. Помимо этого, сжатый поток газа стремится отделить и удалить частицы 92 загрязнения из материала 39. Как показано на фиг.4В, отрицательно заряженные частицы 92 загрязнения в электростатическом поле отталкиваются от материала 39, в результате чего ускоряется их удаление из материала 39, а также снижается тенденция их обратного оседания на материал 39 до того, как они смогут быть вынесены из перфорированного барабана 36 в электростатический фильтр 34. Частицы 92 загрязнения улавливаются электростатическим фильтром 34 для предотвращения их обратного оседания на материал 39, а те частицы, которые не были задержаны, поступают в выпускной трубопровод 60 и оттуда в механический фильтр 62.

Предполагается, что подобный механизм должен работать и в случае использования состава для электростатического пятновыведения, что показано на фиг. 5А и 5В. Ионы, в данном случае отрицательно заряженные ионы 92, мигрируют как к материалу 39, так и к частицам пятновыводящего состава 94, фиг.5А, при этом и материал и кусочки становятся отрицательно заряженными. Пятновыводящий состав был нанесен ранее на этапе 22 для абсорбирования или преобразования в макрочастицы распределенного загрязнения в материале, и, следовательно, частицы пятновыводящего состава 94 содержат загрязнение. Воздействие сжатого газа приводит к отставанию и удалению частицы пятновыводящего состава 94, который отталкивается от материала 39 и поэтому не оседает обратно на материал. Пятновыводящий состав 94 также улавливается электростатическим фильтром 34 или выносится из системы в фильтр 62. Хотя на фиг.5А - 5В не показаны отдельные частицы 90 загрязнения, в обычном случае, когда предмет из материала содержит частицы 90 загрязнения и вместе с тем обработан частицами пятновыводящего состава 94, оба эти механизма, показанные на фиг.4А - 4В и фиг.5А - 5В, будут работать одновременно.

При предпочтительном режиме работы материал обрабатывается на этапе 22, выдерживается в течение некоторого периода времени, чтобы позволить составу для электростатического пятновыведения оказать свое воздействие, и затем помещается во внутреннее пространство 38 перфорированного барабана 36. Газовые струи создаются при прохождении газа через коллекторы 44 и форсунки 46 и ворошат материал для удаления вещества макрочастиц из материала на этапе 24. По мере того, как газ проходит через коллекторы 44, он ионизируется, как это было рассмотрено ранее, в результате чего газ, выходящий из форсунок 46, является частично или полностью ионизированным. Газовые струи, воздействующие на материал, способствуют удалению частиц из материала с использованием как физического, так и электростатического механизмов. Обратное оседание загрязнения на материал предотвращается путем улавливания макрочастиц электростатическим фильтром 34, который имеет заряд, противоположный заряду заряженных частиц загрязнения, в результате чего повышается эффективность и скорость операции чистки. Добавки, если они используются, подходящим образом добавляются через инжекторы 48. Вещество макрочастиц, удаляемое из материала, захватывается потоком газа, выходящим из перфорированного барабана 36, после чего оно притягивается и удерживается электростатическим фильтром 34. Поток газа и любое оставшееся вещество макрочастиц, не задержанное электростатическим фильтром 34, удаляются из камеры 32 приведения в контакт и проходят в выпускной трубопровод 60, где оставшееся вещество макрочастиц улавливается выпускным фильтром 62. После того, как материал прошел чистку и генератор 80 коронного разряда выключается, может быть введено соединение-антистатик для сведения на нет электростатических явлений, использованных в ходе операции чистки.

Хотя в целях иллюстрации здесь подробно описан конкретный вариант реализации изобретения, без выхода за пределы объема и сущности изобретения могут быть произведены многочисленные модификации и усовершенствования. Соответственно, изобретение не должно ограничиваться ничем, кроме приложенной формулы изобретения.

Реферат

Изобретение относится к удалению загрязнения из материала и обеспечивает повышение эффективности очистки и предотвращения обратного оседания на материал. Предмет из загрязненного материала чистится путем контактирования со струей ионизированного удаляющего загрязнение газа. Ионизированный газ и использование противоположно заряженного электростатического фильтра помогают предотвратить обратное осаждение загрязнения на материал, который одновременно с контактированием с газовой струей может ворошиться. Часть предмета из материала может быть обработана составом для электростатического пятновыведения, которое усиливает воздействие ионизированного газа и может также облегчить удаление загрязнения. Устройство для чистки включает контейнер, имеющий внутреннее пространство, в которое помещается материал, форсунку газовой струи, направленную во внутреннее пространство контейнера, источник сжатого газа, сообщающийся с впускным отверстием форсунки газовой струи, коллектор газовых струй, проходящий от источника к форсунке газовой струи, и ионизатор газа, проходящего через форсунку газовой струи. 3 с. и 14 з.п. ф-лы, 8 ил.

Комментарии