Сферический кольцевой уплотнительный элемент и способ его изготовления - RU2451224C2

Код документа: RU2451224C2

Чертежи

Описание

Область техники, к которой относится изобретения

Настоящее изобретение относится к сферическому кольцевому уплотнительному элементу, используемому в сферическом соединении выхлопной трубы автомобиля, а также способу его изготовления.

Уровень техники

Патентный документ 1: JP-A-54-76759

Патентный документ 2: JP-A-58-34230

Патентный документ 3: JP-A-06-123362

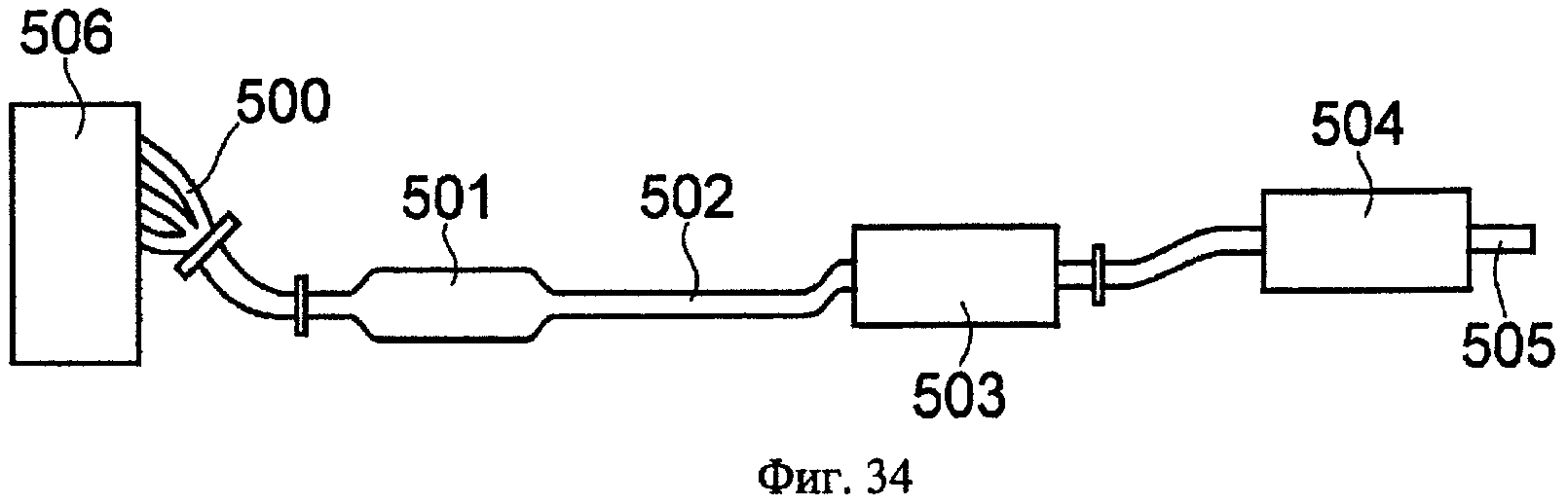

В последние годы для очистки выхлопных газов в автотранспортных средствах применяется выхлопная система, в которую входит устройство для снижения токсичности выхлопа, такое как катализатор. В показанной на фиг.34 выхлопной системе поперечно расположенного двигателя с задним выхлопом выхлопные газы автомобильного двигателя обычно поступают по выпускному трубопроводу 500 и выбрасываются в атмосферу из выхлопного патрубка 505 через каталитический конвертер 501, выхлопную трубу 502, предкамеру 503 и глушитель 504. В описанной выше выхлопной системе устройство для снижения токсичности выхлопа является тяжелым объектом. Поскольку по этой причине устройство для снижения токсичности выхлопа образует массу колебательной системы и может являться фактором, вызывающим шум и т.п., для поглощения колебаний этой выхлопной системы в требуемой части выхлопной системы устанавливают гибкие соединения, например сферические трубные соединения, таким образом, чтобы поглощать колебания.

Раскрытие изобретения

Задачи изобретения

Преимуществом уплотнительного элемента, который используется в сферическом трубном соединении, описанном в патентном документе 1, является его термостойкость, более высокое сродство к сопряженному элементу и значительно улучшенная ударная прочность. Тем не менее, недостатком уплотнительного элемента является то, что он часто генерирует аномальный фрикционный шум при трении скольжения в условиях сухого трения.

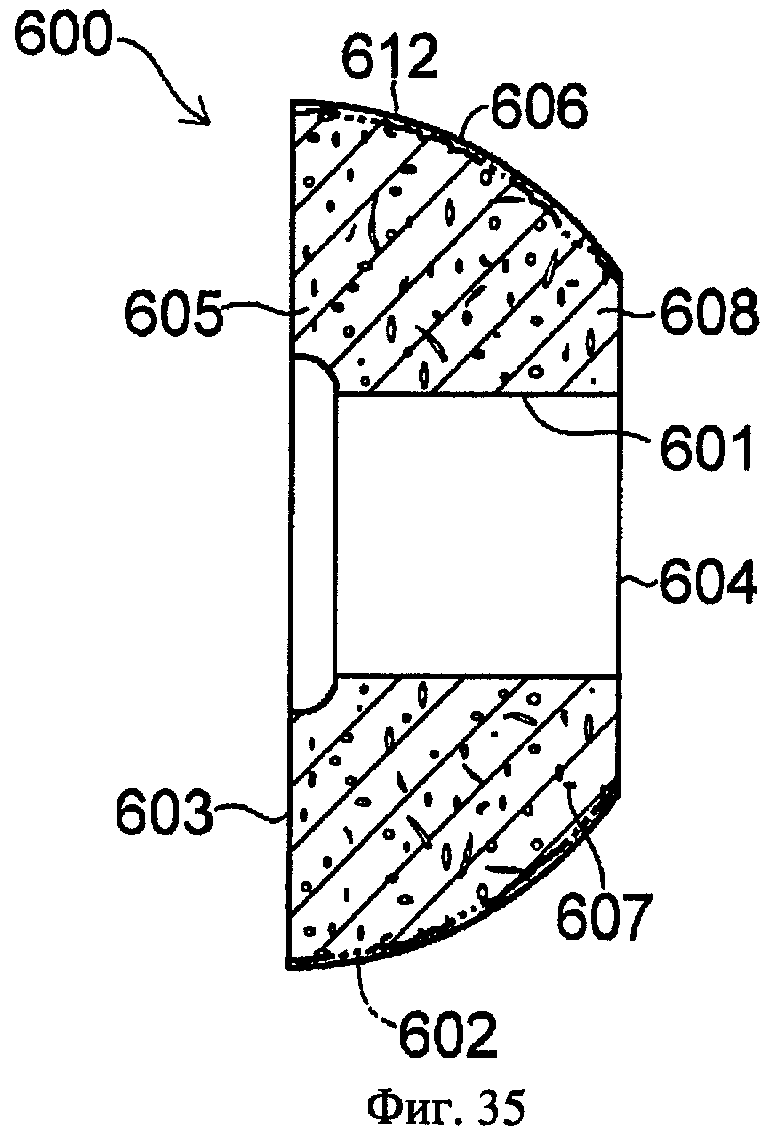

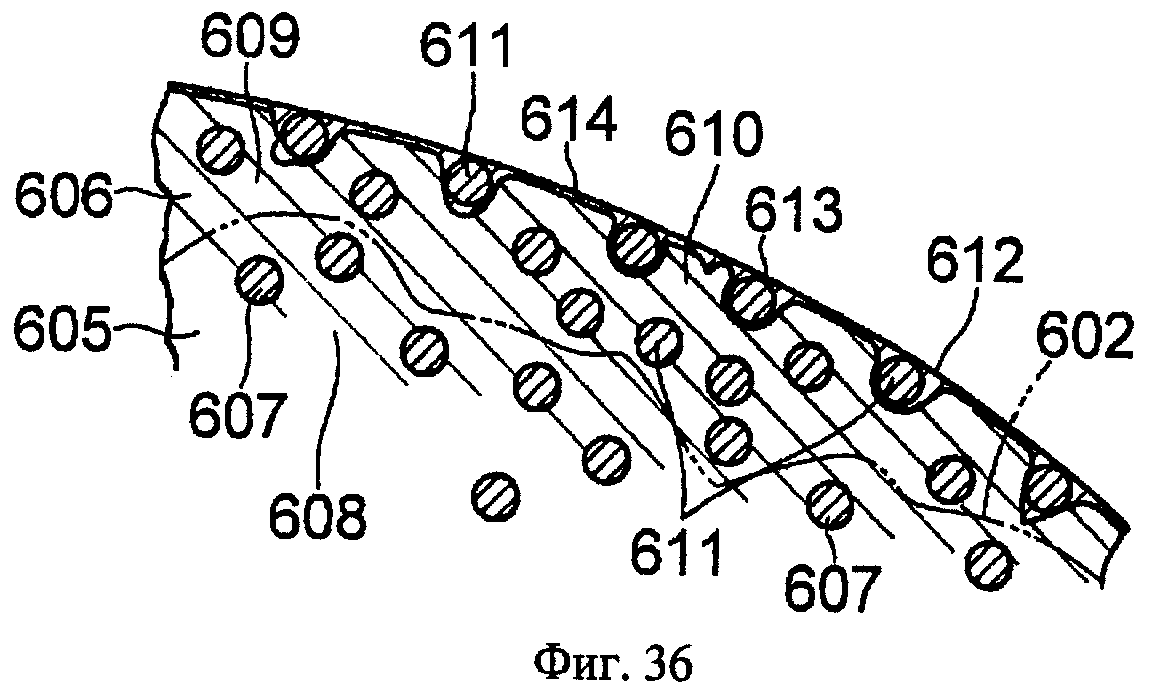

В качестве уплотнительных элементов для преодоления недостатка уплотнительного элемента, описанного в упомянутом патентном документе 1, автором настоящего изобретения были предложены уплотнительные элементы, описанные в патентном документе 2 и патентном документе 3. Как показано на фиг.35 и 36, каждый из этих уплотнительных элементов 600 имеет сферическое кольцевое основание 605, образованное цилиндрической внутренней поверхностью 601, частично выпуклой сферической поверхностью 602 и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями 603 и 604 частично выпуклой сферической поверхности 602, а также наружный слой 606, выполненный за одно целое на частично выпуклой сферической поверхности 602 сферического кольцевого основания 605. Сферическое кольцевое основание 605 имеет упрочняющий элемент 607 из металлической проволочной сетки и термостойкого материала 608, который содержит вспененный графит, заполняет ячейки металлической проволочной сетки упрочняющего элемента 607 и сжат так, чтобы образовывать смешанную форму за одно целое с упрочняющим элементом 607. На наружном слое 606 смазочный материал 609, термостойкий материал 610, а также упрочняющий элемент 611 из металлической проволочной сетки сдавливают таким образом, что смазочный материал 609 и термостойкий материал 610 заполняют ячейки металлической проволочной сетки упрочняющего элемента 611 и смазочный материал 609, термостойкий материал 610 и упрочняющий элемент 611 образуют смешанную форму за одно целое. Наружная поверхность 612 наружного слоя 606 превращена в гладкую поверхность, у которой поверхность 613, образованная упрочняющим элементом 611, и поверхность 614, образованная смазочным материалом 609, образуют смешанную форму.

Поскольку наружная поверхность 612 наружного слоя 606 описанного уплотнительного элемента 600 превращена в гладкую поверхность, у которой поверхность 613, образованная упрочняющим элементом 611, и поверхность 614, образованная смазочным материалом 609, образуют смешанную форму, можно обеспечить плавный скользящий контакт с вогнутой сферической частью выхлопной трубы, т.е. сопряженный элемент, который находится в скользящем контакте с наружной поверхностью 612. Кроме того, при трении скольжения между наружной поверхностью 612 и вогнутой сферической частью происходит перенос смазочного материала 609 с наружной поверхностью 612 на поверхность вогнутой сферической части, в результате чего на вогнутой сферической части формируется смазочная пленка, образованная смазочным материалом 609. В то же время, даже в случае избыточного переноса смазочного материала 609 на вогнутую сферическую часть упрочняющий элемент 611, рассеянный на наружной поверхности 612, демонстрирует абразивное действие, но при этом оставляет соответствующее количество смазочной пленки. Следовательно, при трении скольжения с сопряженным элементом происходит переход к трению скольжения со смазочной пленкой на поверхности сопряженного элемента, за счет чего не возникает аномальный фрикционный шум.

Описанными преимуществами обладают уплотнительные элементы, описанные в патентном документе 2 и патентном документе 3. Тем не менее, если к этим уплотнительным элементам в течение длительного времени прикладываются нагрузки в виде бесконечно малых качательных движений и избыточных входных воздействий в осевом направлении, существует возможность того, что упрочняющий элемент из металлической проволочной сетки на поверхности наружного слоя уплотнительного элемента будет оказывать агрессивное воздействие на поверхность сопряженного элемента и вызывать абразивный износ, в результате чего произойдет повреждение и огрубление поверхности сопряженного элемента и заметное ухудшение герметизируемости. Кроме того, в сочетании с переходом к абразивному износу происходит переход к трению посредством абразивного порошка, осаждающегося на поверхностях трения между уплотнительным элементом и сопряженным элементом, что может привести к возникновению аномального фрикционного шума.

Сосредоточив внимание на наружном слое уплотнительного элемента, образующем поверхность скользящего фрикционного контакта с сопряженным элементом, авторы настоящего изобретения обнаружили органическую зависимость между термостойким материалом и упрочняющим элементом, включая то, насколько упрочняющий элемент из металлической проволочной сетки выходит на поверхность наружного слоя уплотнительного элемента, степенью сцепления между упрочняющим элементом и термостойким материалом из вспененного графита и диаметром тонкой металлической проволоки для изготовления металлической проволочной сетки упрочняющего элемента. Авторы настоящего изобретения установили, что описанные выше сложности могут быть преодолены путем усовершенствования этих зависимостей.

Изложенные факты положены в основу настоящего изобретения, задачей которого является создание сферического кольцевого уплотнительного элемента, способного в максимально возможной степени предотвращать повреждение и огрубление поверхности сопряженного элемента при трении скольжения с сопряженным элементом и в максимально возможной степени предотвращать снижение герметизируемости и возникновение аномального фрикционного шума, а также создание способа его изготовления.

Средства решения задач

Предложенный в настоящем изобретении сферический кольцевой уплотнительный элемент для использования в соединении выхлопной трубы имеет сферическое кольцевое основание, образованное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями частично выпуклой сферической поверхности; и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, при этом сферическое кольцевое основание включает упрочняющий элемент из металлической проволочной сетки и термостойкий материал, который содержит вспененный графит, заполняет ячейки металлической проволочной сетки упрочняющего элемента и сжат так, чтобы образовывать смешанную форму за одно целое с упрочняющим элементом, а наружный слой включает несущий слой и слой скольжения, образованный смазочной композицией и сцепленный за одно целое с несущим слоем на промежуточной поверхности наружного слоя, несущий слой имеет другой упрочняющий элемент, который изготовлен из металлической проволочной сетки и сжат, и другой термостойкий материал, который содержит другой вспененный графит, заполняет ячейки металлической проволочной сетки другого упрочняющего элемента, сжат таким образом, чтобы плотно соединяться под давлением с другим упрочняющим элементом, и образует промежуточную поверхность наружного слоя вместе с поверхностью другого упрочняющего элемента, несущий слой выполнен за одно целое с частично выпуклой сферической поверхностью, поверхность другого упрочняющего элемента рассеяна на промежуточной поверхности наружного слоя и составляет 5-35% площади всей промежуточной поверхности наружного слоя, а лицевая поверхность наружного слоя, выходящая наружу, образована гладкой поверхностью слоя скольжения.

У сферического кольцевого уплотнительного элемента согласно изобретению поверхность другого упрочняющего элемента рассеяна на промежуточной поверхности наружного слоя несущего слоя и составляет 5-35% площади всей промежуточной поверхности наружного слоя, слой скольжения, образованный смазочной композицией, сцеплен за одно целое с несущим слоем на промежуточной поверхности наружного слоя, а лицевая поверхность наружного слоя, выходящая наружу, образована гладкой поверхностью слоя скольжения. Таким образом, при трении с сопряженным элементом можно избежать одного только местного трущегося контакта наружного слоя другого упрочняющего элемента с поверхностью сопряженного элемента. В результате, можно в максимальной степени предотвратить повреждение и огрубление поверхности сопряженного элемента вследствие трения и тем самым предотвратить ухудшение герметизируемости. Кроме того, за счет соскабливания избытка смазочной пленки, образовавшейся на поверхности сопряженного элемента, происходит трение посредством смазочной пленки соответствующей толщины, образовавшейся на поверхности сопряженного элемента. Следовательно, можно в максимальной степени предотвратить возникновение аномального фрикционного шума.

У сферического кольцевого уплотнительного элемента согласно изобретению термостойкие материалы сферического кольцевого основания и наружного слоя содержат вспененный графит и по меньшей мере 0,05-5,00% по весу пятиокиси фосфора в качестве ингибитора окисления или 1,0-16,0% по весу фосфата в качестве ингибитора окисления.

Термостойкие материалы, которые содержат вспененный графит и по меньшей мере пятиокись фосфора или фосфат в качестве ингибитора окисления, способны повышать термостойкость и устойчивость к окислительным потерям самого сферического кольцевого уплотнительного элемента и позволяют использовать сферический кольцевой уплотнительный элемент в течение длительного времени при температуре 500°С или в диапазоне температур выше 500°С.

У сферического кольцевого уплотнительного элемента согласно изобретению металлические проволочные сетки упрочняющих элементов сферического кольцевого основания и наружного слоя представляют собой плетеные металлические проволочные сетки и металлические проволочные сетки в оплетке, изготовленные, например, путем переплетения или сплетения тонкой металлической проволоки. В качестве тонкой металлической проволоки для изготовления плетеной металлической проволочной сетки и металлической проволочной сетки в оплетке применима тонкая металлическая проволока, диаметр которой составляет от 0,15 до 0,32 мм, более точно тонкая металлическая проволока диаметром 0,15, 0,175, 0,28 и 0,32 мм. Кроме того, в качестве металлической проволочной сетки упрочняющих элементов сферического кольцевого основания и наружного слоя могут использоваться плетеные металлические проволочные сетки и металлические проволочные сетки в оплетке из тонкой металлической проволоки такого же диаметра. В качестве альтернативы, в качестве металлической проволочной сетки упрочняющего элемента сферического кольцевого основания может использоваться плетеная металлическая проволочная сетка и металлическая проволочная сетка в оплетке из тонкой металлической проволоки, диаметр которой соответствует верхним значениям упомянутого диапазона, т.е. 0,28-0,32 мм, а в качестве металлической проволочной сетки упрочняющего элемента наружного слоя может использоваться плетеная металлическая проволочная сетка или металлическая проволочная сетка в оплетке из тонкой металлической проволоки, диаметр которой соответствует нижним значениям упомянутого диапазона, т.е. 0,15-0,175 мм.

В одном из предпочтительных примеров осуществления у сферического кольцевого уплотнительного элемента согласно изобретению смазочная композиция слоя скольжения, образованного на промежуточной поверхности наружного слоя, представляет собой однородное вещество в виде политетрафторэтиленовой смолы или содержит политетрафторэтиленовую смолу. В другом предпочтительном примере осуществления смазочная композиция содержит 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия. В одном из более предпочтительных примеров осуществления смазочная композиция, содержащая 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, содержит не более 300 весовых частей или не более 200 весовых частей, предпочтительно 50-200 весовых частей или 50-150 весовых частей политетрафторэтиленовой смолы на 100 весовых частей смазочной композиции. Такая смазочная композиция может быть соответствующим образом выбрана в соответствии с предполагаемым использованием.

Слой скольжения, образованный такой смазочной композицией, создает гладкую поверхность, служащую поверхностью скольжения сферического кольцевого уплотнительного элемента, и такая гладкая поверхность обеспечивает плавное скольжение без возникновения аномального фрикционного шума при скользящем контакте с сопряженным элементом.

В одном из предпочтительных примеров осуществления гидратированную окись алюминия, содержащуюся в описанной смазочной композиции, выбирают из моногидрата окиси алюминия, такого как бемит или диаспор, тригидрата окиси алюминия, такого как гиббсит или бейерит и псевдобемита.

Способ изготовления предложенного в изобретении сферического кольцевого уплотнительного элемента, используемого в соединении выхлопной трубы и имеющего сферическое кольцевое основание, образованное цилиндрической внутренней поверхностью, частично выпуклой сферической поверхностью и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями частично выпуклой сферической поверхности, и наружный слой, выполненный за одно целое на частично выпуклой сферической поверхности сферического кольцевого основания, включает стадии, на которых: (а) изготавливают термостойкий материал сферического кольцевого основания из листа вспененного графита плотностью α мг/м3; (б) изготавливают упрочняющий элемент сферического кольцевого основания из металлической проволочной сетки, полученной путем переплетения или сплетения тонкой металлической проволоки, накладывают упрочняющий элемент сферического кольцевого основания на термостойкий материал сферического кольцевого основания, чтобы получить наложенную структуру, и свертывают наложенную структуру в цилиндрическую форму, чтобы получить трубчатое основание; (в) вводят термостойкий материал наружного слоя, образованный листом вспененного графита плотностью 0,3α-0,6α мг/м3 в два слоя упрочняющего элемента наружного слоя из металлической проволочной сетки, полученной путем переплетения или сплетения тонкой металлической проволоки, и сдавливают упрочняющий элемент наружного слоя с помещенным в него термостойким материалом наружного слоя по толщине термостойкого материала с целью обеспечить соединение под давлением термостойкого материала наружного слоя и упрочняющего элемента наружного слоя таким образом, чтобы термостойкий материал наружного слоя плотно заполнил ячейки металлической проволочной сетки упрочняющего элемента наружного слоя и упрочняющий элемент наружного слоя внедрился в термостойкий материал наружного слоя, в результате чего образуется плоский композитный листовой элемент, у которого поверхность термостойкого материала наружного слоя и поверхность упрочняющего элемента наружного слоя находятся на одном уровне друг с другом, а упрочняющий элемент наружного слоя выходит наружу и рассеян на поверхности упрочняющего элемента наружного слоя и поверхности термостойкого материала наружного слоя, и его площадь составляет 5-35%; (г) покрывают поверхность композитного листового элемента, у которого поверхность термостойкого материала наружного слоя и поверхность упрочняющего элемента наружного слоя находятся на одном уровне друг с другом, смазочной композицией, чтобы получить образующий наружный слой элемент с покровным слоем смазочной композиции на поверхности; (д) навивают образующий наружный слой элемент вокруг внешней периферийной поверхности трубчатого основания покровным слоем наружу, чтобы получить цилиндрическую заготовку; и (е) устанавливают цилиндрическую заготовку на внешнюю периферийную поверхность формовочного стержня, помещают стержень в форму и осуществляют формование под давлением цилиндрической заготовки в форме в направлении оси стержня, при этом образуется сферическое кольцевое основание, в котором термостойкий материал сферического кольцевого основания, образованный вспененным графитом, и упрочняющий элемент сферического кольцевого основания из металлической проволочной сетки сжаты и переплетены друг с другом для придания им структурной целостности, наружный слой включает несущий слой и слой скольжения, образованный смазочной композицией и сцепленный за одно целое с несущим слоем на промежуточной поверхности наружного слоя, несущий слой включает упрочняющий элемент наружного слоя, который изготовлен из металлической проволочной сетки и сжат, и термостойкий материал наружного слоя, который образован вспененным графитом, заполняет ячейки металлической проволочной сетки упрочняющего элемента наружного слоя, сжат с тем, чтобы плотно соединяться под давлением с упрочняющим элементом наружного слоя, и образует промежуточную поверхность наружного слоя вместе с поверхностью упрочняющего элемента наружного слоя, несущий слой выполнен за одно целое с частично выпуклой сферической поверхностью, поверхность упрочняющего элемента наружного слоя рассеяна на промежуточной поверхности наружного слоя, и ее площадь составляет 5-35% промежуточной поверхности наружного слоя, а лицевая поверхность наружного слоя, выходящая наружу, образована гладкой поверхностью слоя скольжения.

Согласно способу изготовления предложенного в изобретении сферического кольцевого уплотнительного элемента термостойкий материал наружного слоя, образованный листом вспененного графита меньшей плотности, чем плотность листа вспененного графита, образующего термостойкий материал сферического кольцевого основания, вводят в два слоя упрочняющего элемента наружного слоя из металлической проволочной сетки, а упрочняющий элемент наружного слоя с введенным в него таким термостойким материалом наружного слоя сдавливают по толщине термостойкого материала и тем самым соединяют друг с другом под давлением таким образом, что термостойкий материал наружного слоя плотно заполнял ячейки металлической проволочной сетки упрочняющего элемента наружного слоя, а упрочняющий элемент наружного слоя внедрился в термостойкий материал наружного слоя. За счет этого можно получить плоский композитный листовой элемент, у которого поверхность термостойкого материала наружного слоя и поверхность упрочняющего элемента наружного слоя находятся на одном уровне друг с другом, а упрочняющий элемент наружного слоя выходит наружу и рассеян на поверхности упрочняющего элемента наружного слоя и поверхности термостойкого материала наружного слоя, которые находятся на одном уровне друг с другом, и его площадь составляет 5-35%.

Даже когда композитный листовой элемент выполнен за одно целое с частично выпуклой сферической поверхностью сферического кольцевого основания, упрочняющий элемент рассеян на промежуточной поверхности наружного слоя, образованного этим композитным листовым элементом, и его площадь составляет 5-35%. Таким образом, при трении с сопряженным элементом можно избежать одного только местного трущегося контакта наружного слоя упрочняющего элемента с поверхностью сопряженного элемента. В результате можно в максимальной степени предотвратить повреждение и огрубление поверхности сопряженного элемента вследствие трения и тем самым предотвратить ухудшение герметизируемости. Кроме того, за счет соскабливания избытка смазочной пленки, образовавшейся на поверхности сопряженного элемента, происходит трение посредством смазочной пленки соответствующей толщины, образовавшейся на поверхности сопряженного элемента. Следовательно, можно в максимальной степени предотвратить возникновение аномального фрикционного шума.

Если в качестве металлической проволочной сетки упрочняющего элемента наружного слоя используется плетеная металлическая проволочная сетка и металлическая проволочная сетка в оплетке из тонкой металлической проволоки диаметром 0,28-0,32 мм, в плоском композитном листовом элементе применяется соответствующий способ воздействия давлением, в котором сдавливают по толщине термостойкий листовой элемент упрочняющего элемента наружного слоя с введенным в него термостойким листовым элементом наружного слоя, например, путем его подачи через зазор между цилиндрическим роликом с гладкой внешней периферийной поверхностью и роликом с цилиндрической внешней периферийной поверхностью, в направлении оси которой выполнено множество кольцевых углубленных канавок, и затем подачи через зазор между другой парой цилиндрических роликов, каждый из которых имеет гладкую цилиндрическую внешнюю периферийную поверхность. В то же время, если в качестве металлической проволочной сетки упрочняющего элемента наружного слоя используется плетеная металлическая проволочная сетка и металлическая проволочная сетка в оплетке из тонкой металлической проволоки диаметром 0,15-0,175 мм, применятся соответствующий способ воздействия давлением, в котором сдавливают по толщине термостойкой листовой элемент упрочняющего элемента наружного слоя с введенным в него термостойким листовым элементом наружного слоя, например, путем его подачи через зазор между по меньшей мере парой цилиндрических роликов, каждый из которых имеет гладкую цилиндрическую внешнюю периферийную поверхность. К тому же, само собой разумеется, что последний из двух способов также может применяться даже в случае, когда в качестве металлической проволочной сетки упрочняющего элемента наружного слоя используется плетеная металлическая проволочная сетка и металлическая проволочная сетка в оплетке из тонкой металлической проволоки диаметром 0,28-0,32 мм, и наоборот, первый из двух способов также может применяться, даже в случае, когда в качестве металлической проволочной сетки упрочняющего элемента наружного слоя используется плетеная металлическая проволочная сетка и металлическая проволочная сетка в оплетке из тонкой металлической проволоки диаметром 0,15-0,175 мм.

В одном из предпочтительных примеров осуществления способа изготовления сферического кольцевого уплотнительного элемента согласно изобретению плотность термостойкого материала сферического кольцевого основания составляет 1,0-1,5 мг/м3, предпочтительно 1,0-1,2 мг/м3, а плотность термостойкого материала наружного слоя составляет 0,3-0,6 плотности термостойкого материала сферического кольцевого основания, т.е. 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3.

В одном из предпочтительных примеров осуществления шероховатость поверхности плоского композитного листового элемента, полученного на упомянутой стадии (в), составляет 5-30 µм в пересчете на среднее арифметическое отклонение профиля Ra.

Даже если композитный листовой элемент выполнен за одно целое с частично выпуклой сферической поверхностью сферического кольцевого основания, в наружном слое, образованном этим композитным листовым элементом, упрочняющий элемент наружного слоя рассеян на промежуточной поверхности наружного слоя, и его площадь составляет 5-35%, а шероховатость промежуточной поверхности наружного слоя составляет 5-30 µм в пересчете на среднее арифметическое отклонение профиля Ra. Таким образом, при трении с поверхностью сопряженного элемента в максимальной степени предотвращается местное трение с поверхностью сопряженного элемента и тем самым в максимальной степени предотвращается повреждение и огрубление поверхности сопряженного элемента, в результате чего может быть сведена к минимуму утечка газа через поверхности трения сферического кольцевого уплотнительного элемента и сопряженного элемента.

В способе изготовления сферического кольцевого уплотнительного элемента согласно изобретению термостойкие материалы сферического кольцевого основания и наружного слоя могут содержать вспененный графит и по меньшей мере 0,05-5,00% по весу пятиокиси фосфора или 1,0-16,0% по весу фосфата. Смазочной композицией, которую наносят на одну поверхность композитного листового элемента, может являться водная дисперсия, содержащая политетрафторэтиленовую смолу. Смазочной композицией, которую наносят на одну поверхность композитного листового элемента, может являться водная дисперсия, содержащая порошковый гексагональный нитрид бора и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода от 2 до 3, при этом водная дисперсия содержит в качестве сухого вещества 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия. В качестве альтернативы, смазочной композицией, которую наносят на одну поверхность композитного листового элемента, может являться водная дисперсия, содержащая порошковый гексагональный нитрид бора и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода от 2 до 3, при этом содержащийся в водной дисперсии компонент смазочной композиции состоит из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, и содержит политетрафторэтиленовую смолу в количестве не более 300 весовых частей или не более 200 весовых частей, предпочтительно 50-200 весовых частей или 50-150 весовых частей на 100 весовых частей компонента смазочной композиции в качестве сухого вещества.

Кислотой, которая содержится в воде в качестве дисперсной среды, может являться азотная кислота, а гидратированная окись алюминия может быть выбрана из моногидрата окиси алюминия, такого как бемит или диаспор, тригидрата окиси алюминия, такого как гиббсит или бейерит и псевдобемита.

Преимущества изобретения

Согласно изобретению может быть создан сферический кольцевой уплотнительный элемент, способный в максимальной степени предотвращать повреждение и огрубление поверхности сопряженного элемента при трении с сопряженным элементом и ухудшение герметизируемости, а также возникновение аномального фрикционного шума, и способ его изготовления.

Предпочтительный способ осуществления изобретения

Далее следует более подробное описание настоящего изобретения и способа его осуществления со ссылкой на предпочтительные варианты осуществления, проиллюстрированные на чертежах. Следует отметить, что настоящее изобретение не ограничено этими вариантами осуществления.

Краткое описание чертежей

На фиг.1 показан вертикальный поперечный разрез сферического кольцевого уплотнительного элемента, изготовленного согласно одному из вариантов осуществления изобретения,

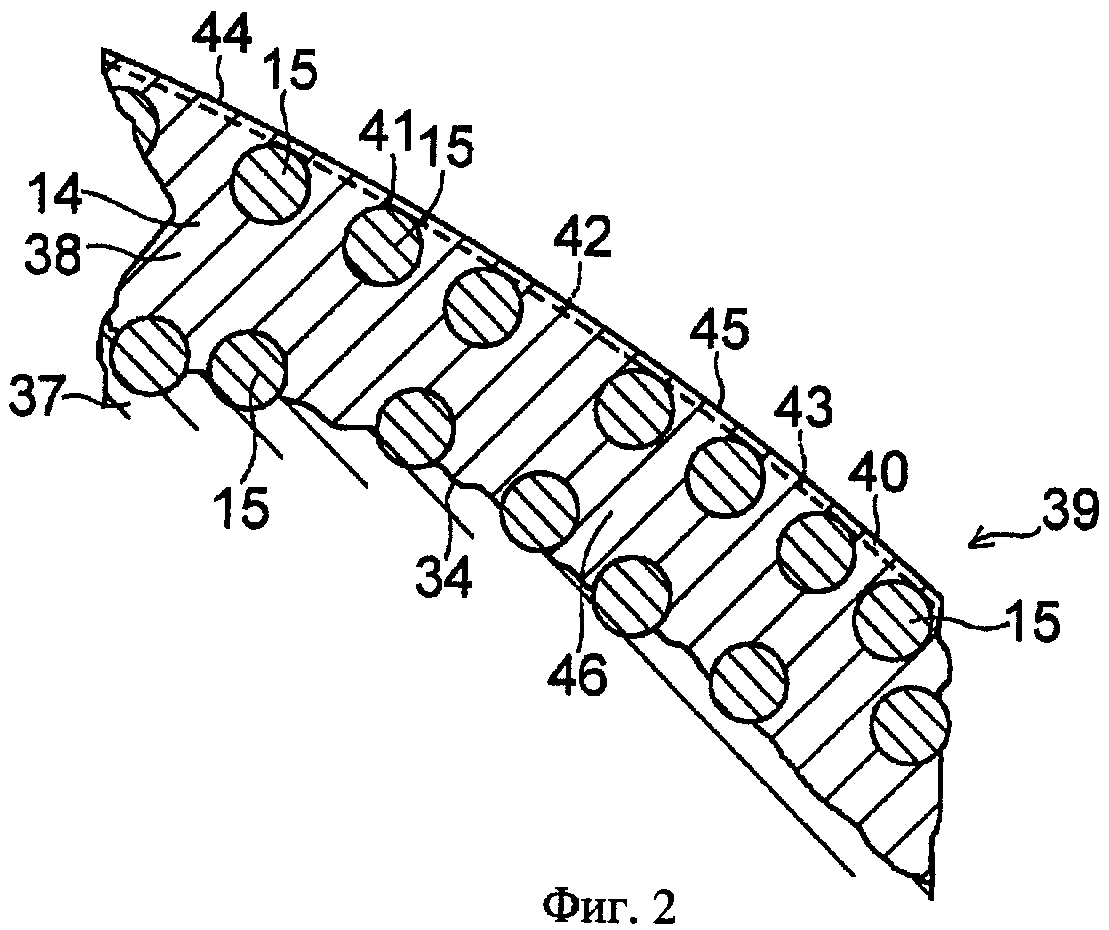

на фиг.2 показан частично увеличенный поясняющий вид сферического кольцевого уплотнительного элемента, показанного на фиг.1,

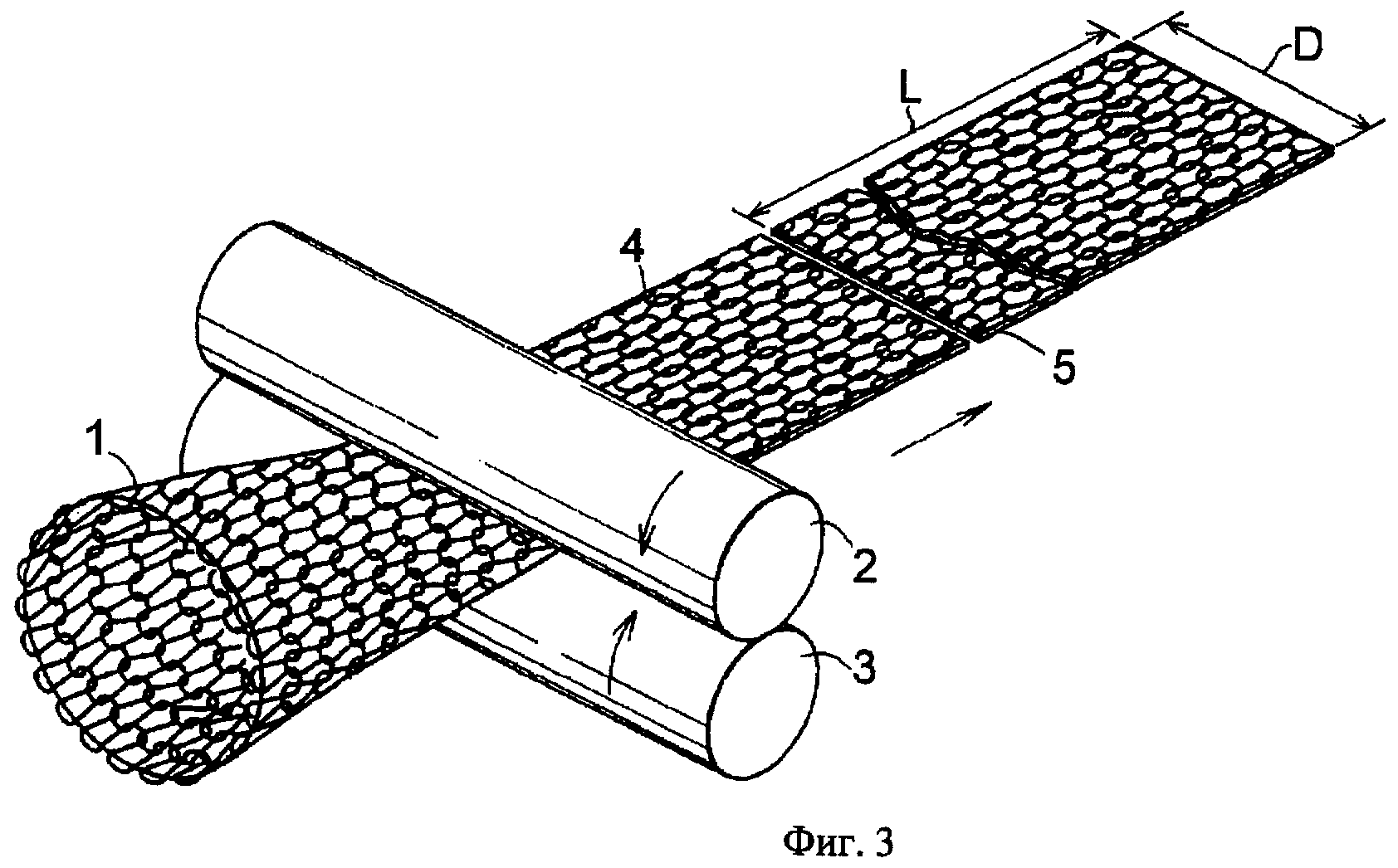

на фиг.3 показана схема, поясняющая способ создания упрочняющего элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

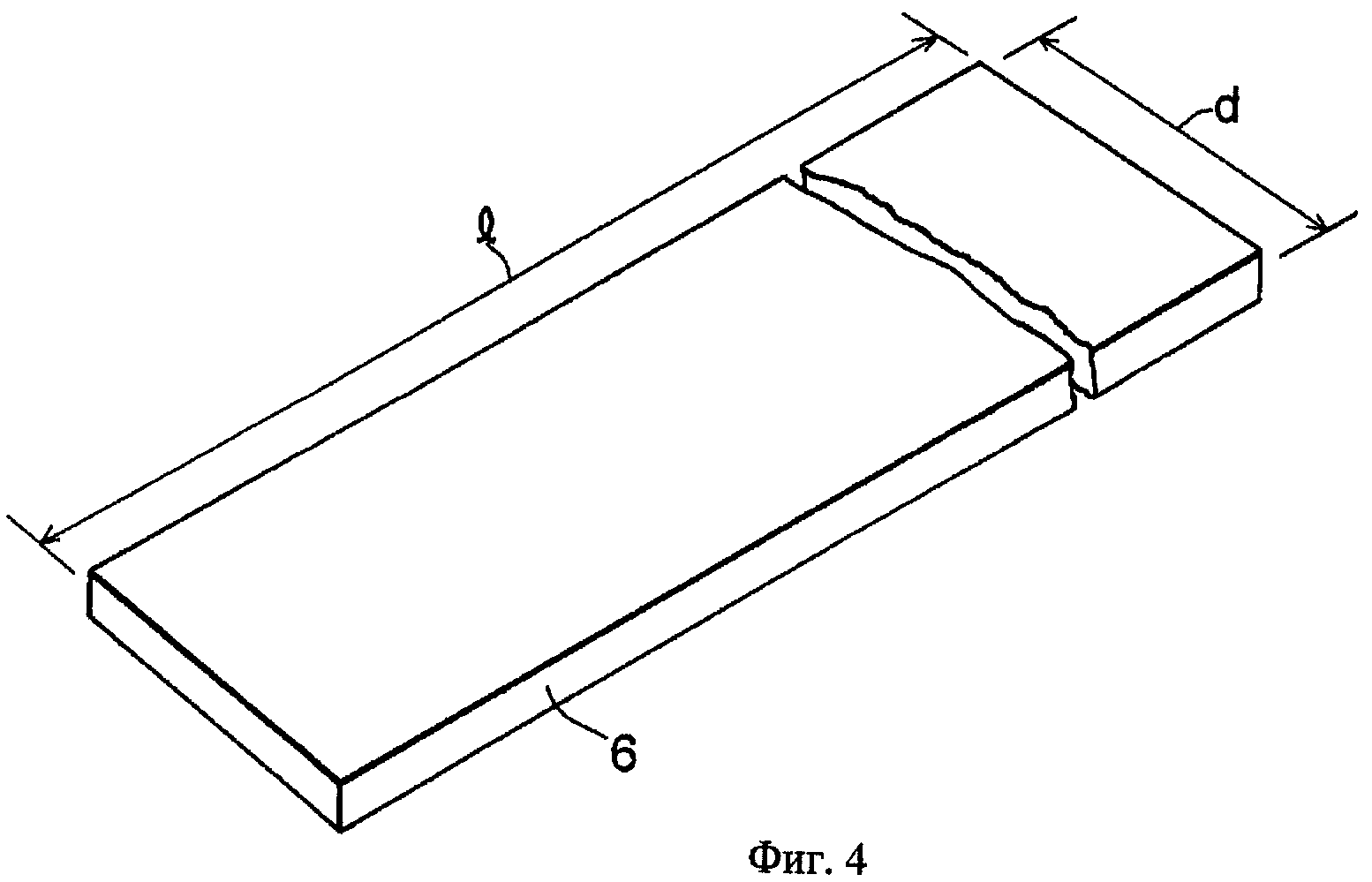

на фиг.4 показан вид в перспективе термостойкого материала в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

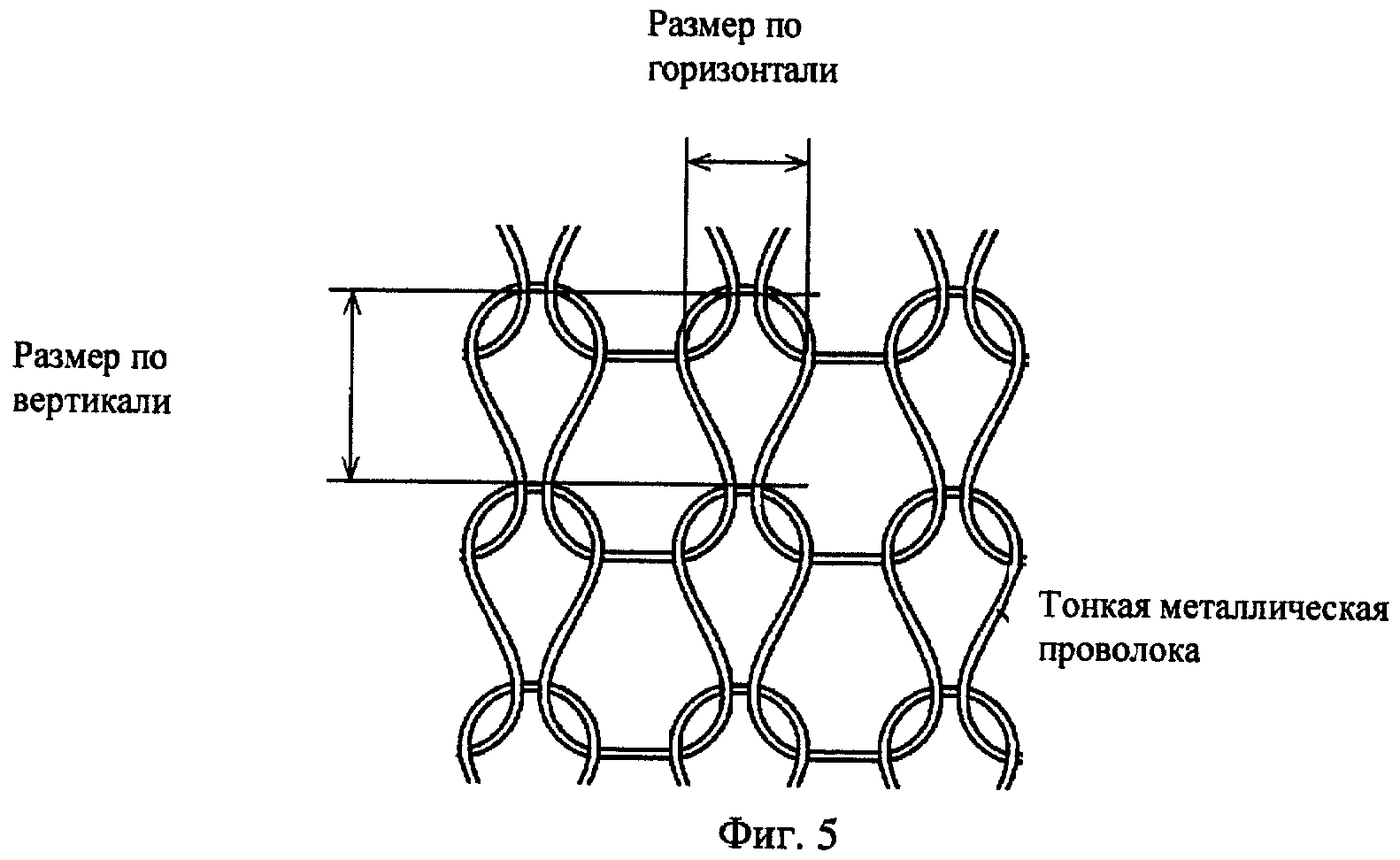

на фиг.5 показан вид сверху, иллюстрирующий ячейки металлической проволочной сетки упрочняющего элемента,

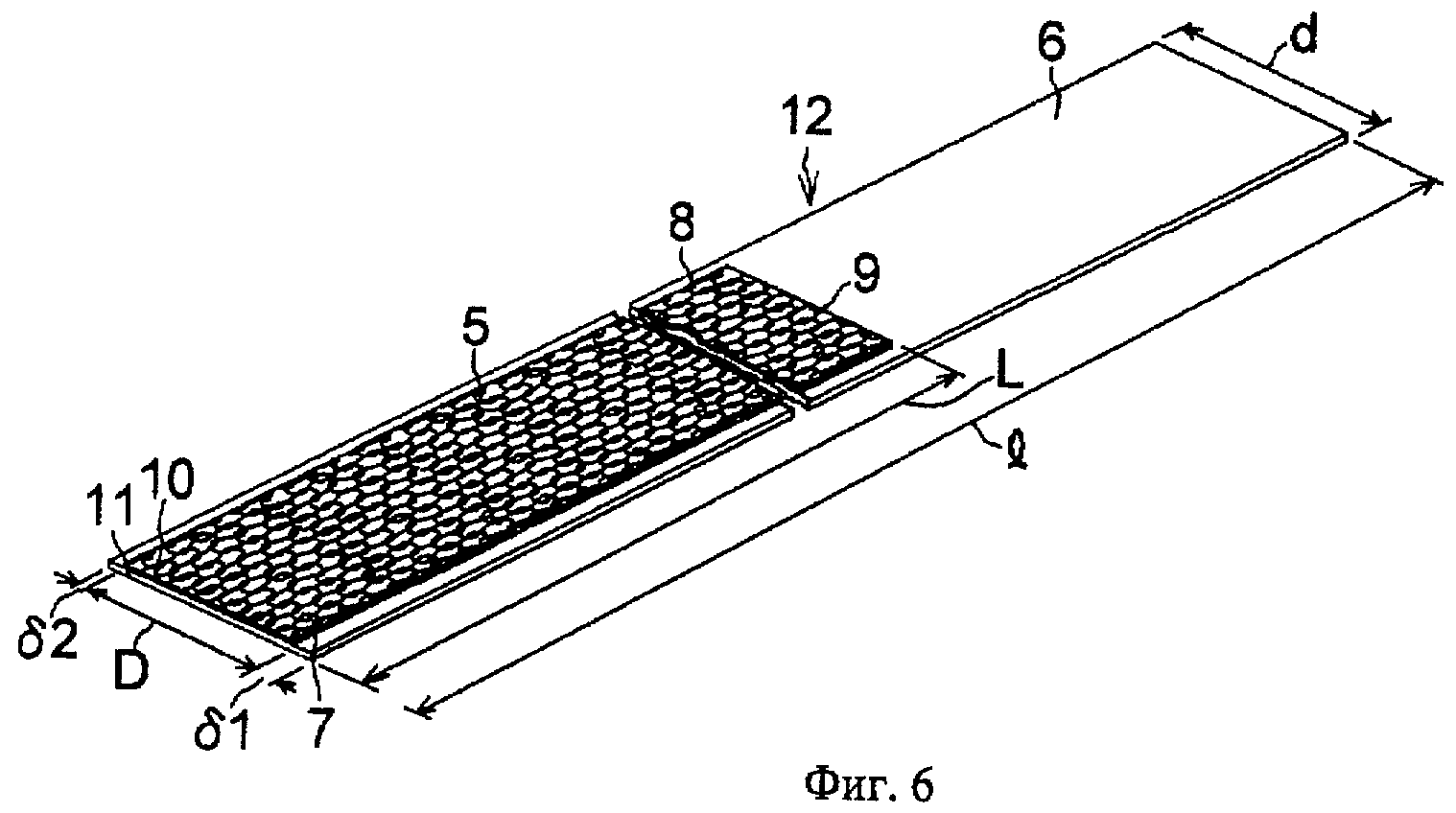

на фиг.6 показан вид в перспективе наложенной структуры в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

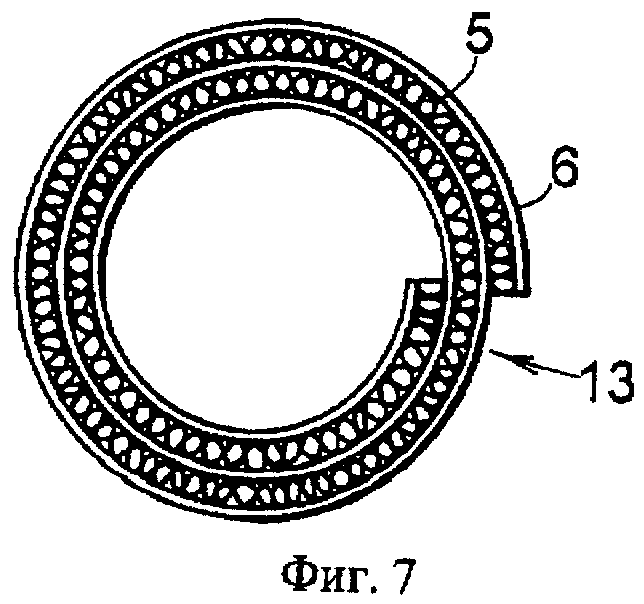

на фиг.7 показан вид сверху трубчатого основания в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

на фиг.8 показан вертикальный поперечный разрез трубчатого основания, показанного на фиг.7,

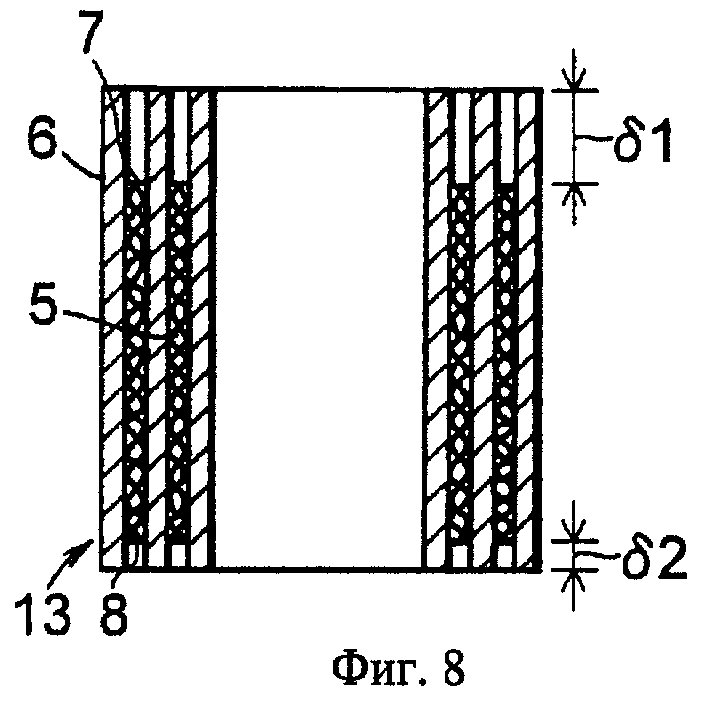

на фиг.9 показана блок-схема, поясняющая способ создания композитного листового элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

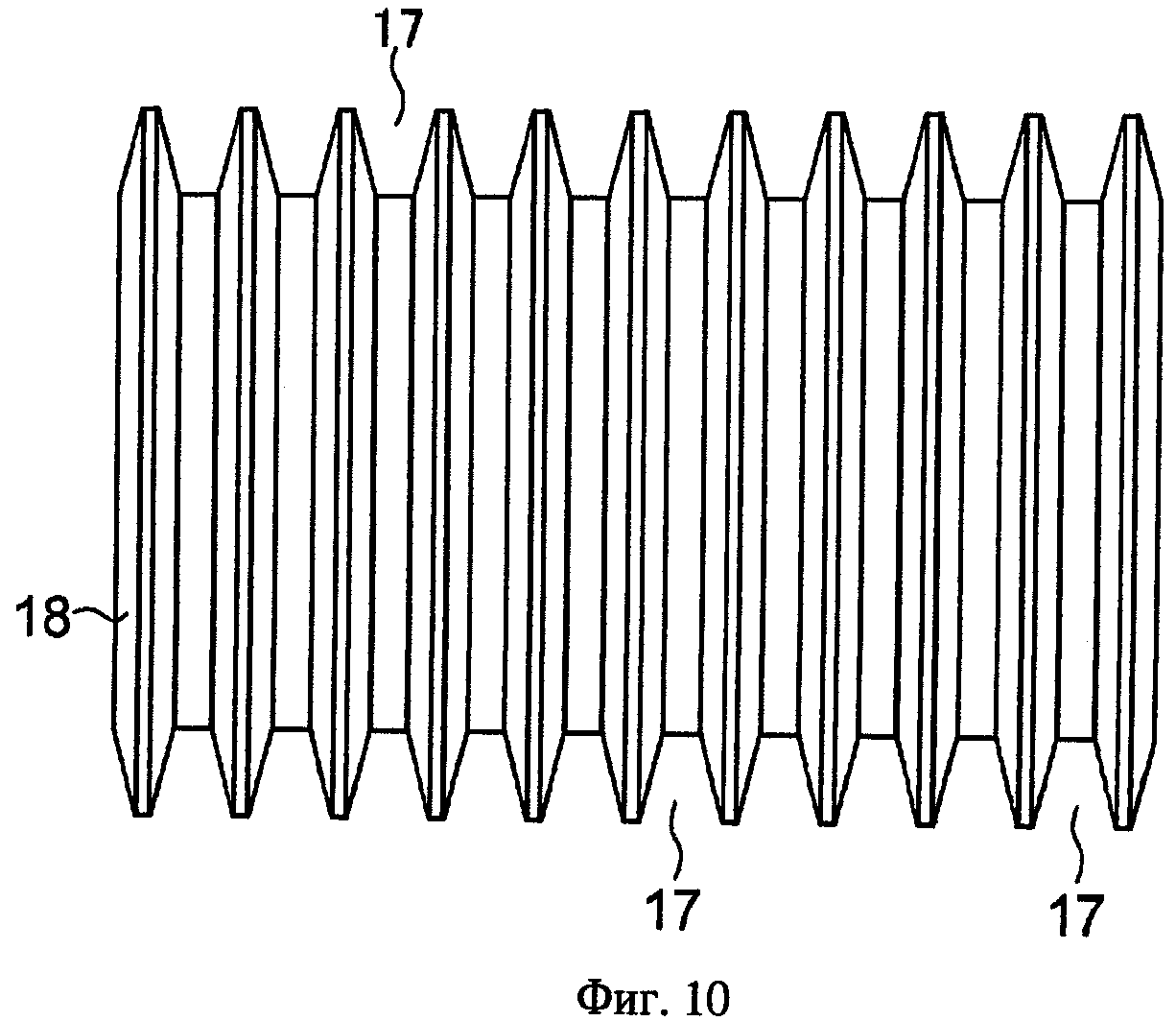

на фиг.10 показан вид спереди ролика с множеством кольцевых углубленных канавок в процессе изготовления, показанном на фиг.9,

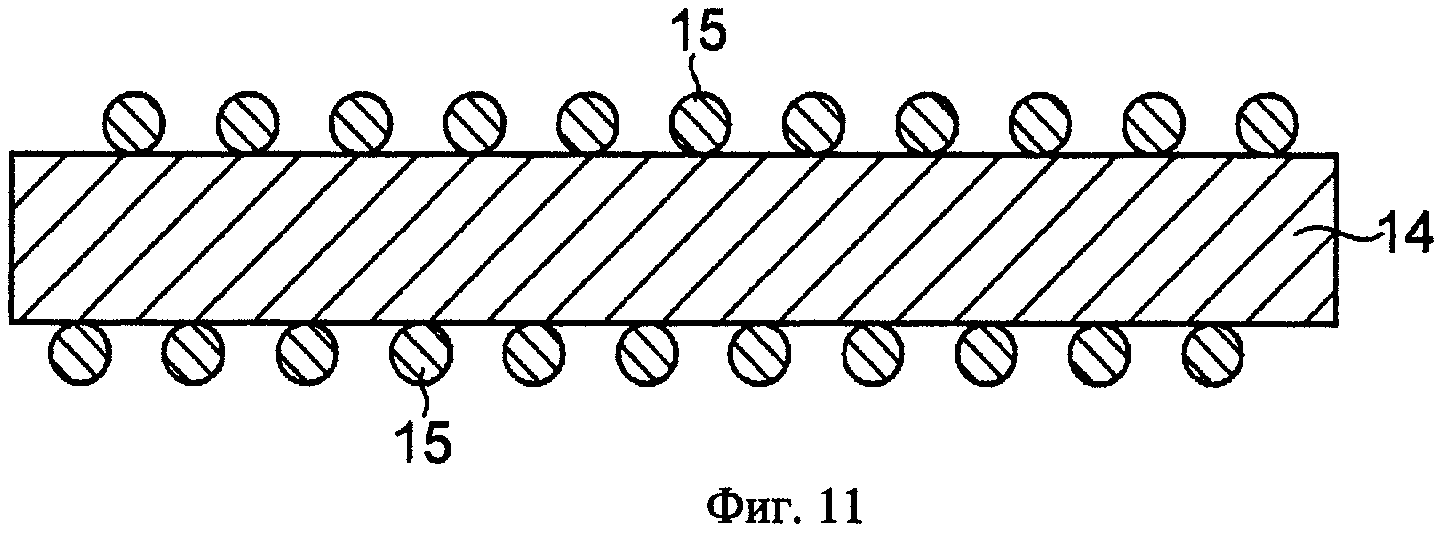

на фиг.11 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал введен в упрочняющий элемент из цилиндрической металлической проволочной сетки в оплетке в процессе изготовления, показанном на фиг.9,

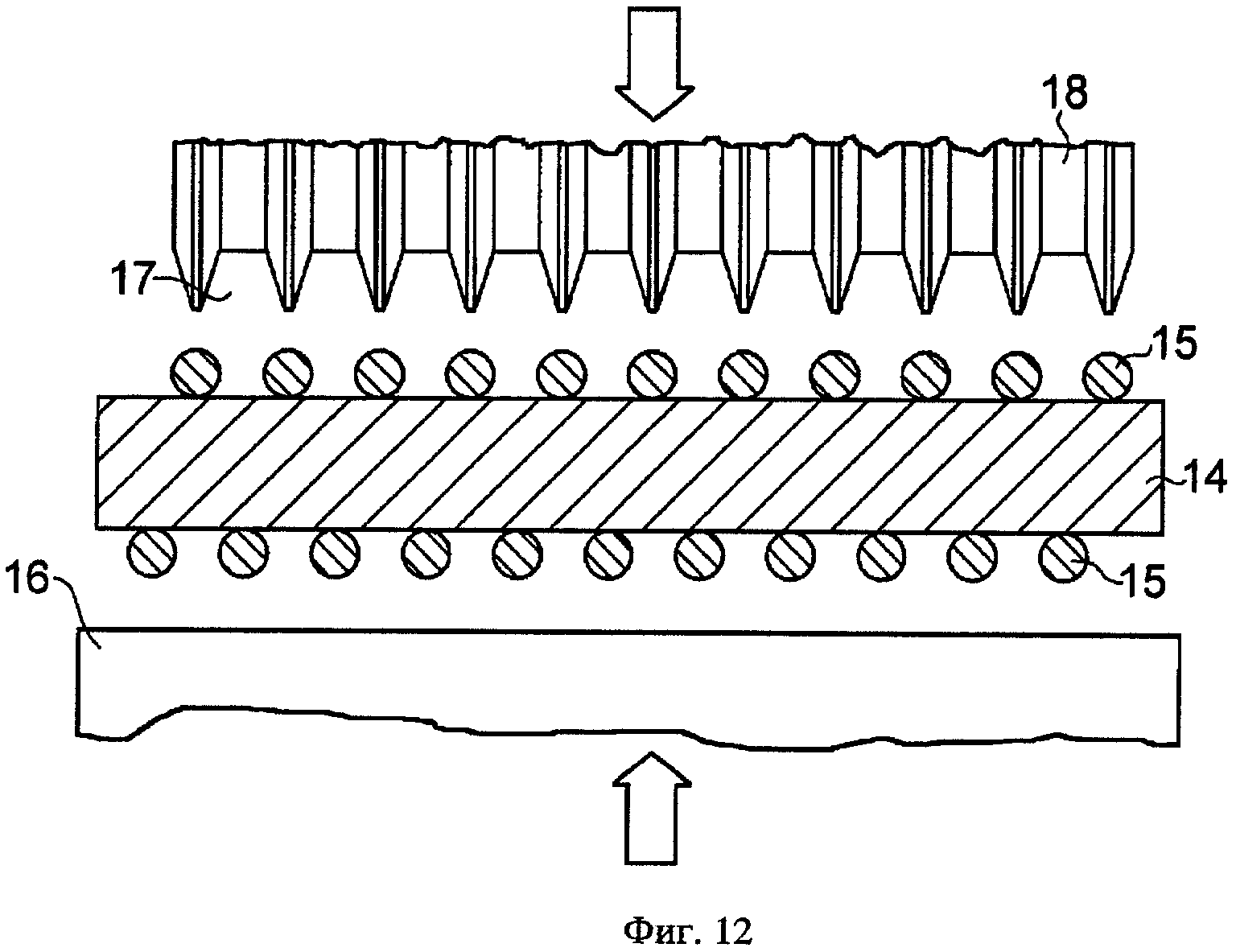

на фиг.12 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал, введенный в упрочняющий элемент, помещен между цилиндрическим роликом и роликом с множеством кольцевых углубленных канавок в процессе изготовления, показанном на фиг.9,

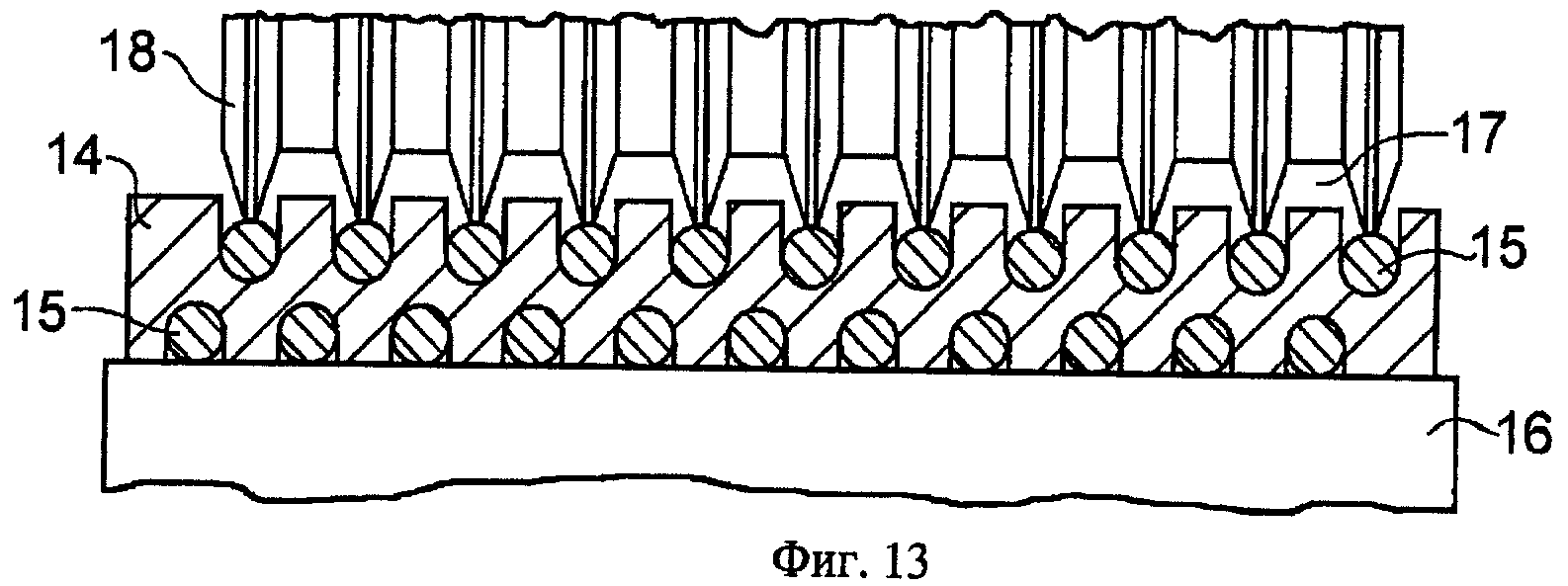

на фиг.13 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал, введенный в упрочняющий элемент, сжат между цилиндрическим роликом и роликом с множеством кольцевых углубленных канавок в процессе изготовления, показанном на фиг.9,

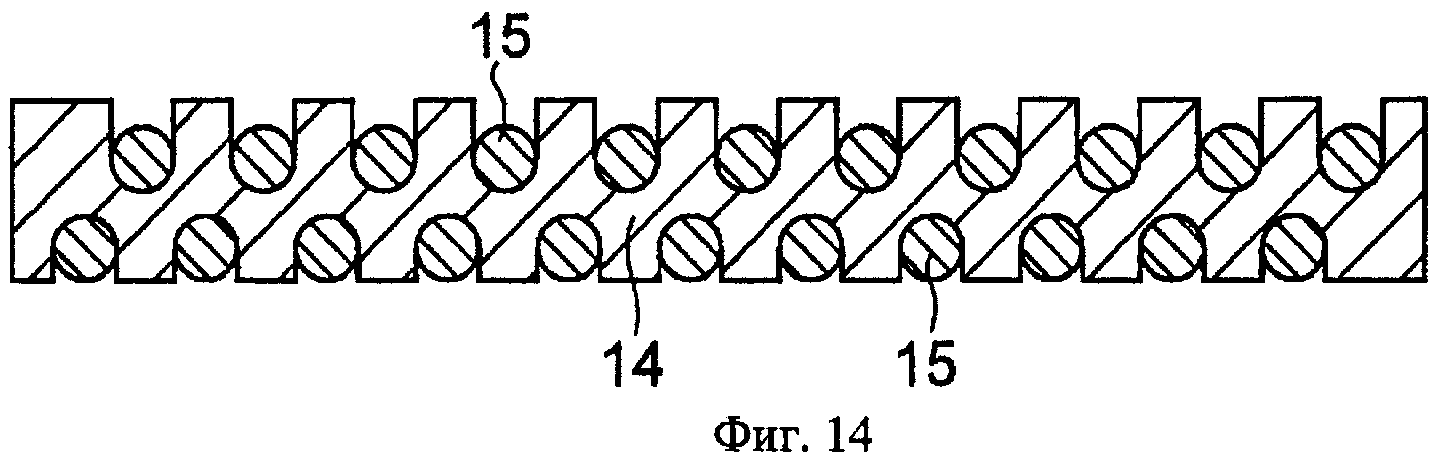

на фиг.14 показана пояснительная схема, иллюстрирующая состояние после того, как термостойкий материал, введенный в упрочняющий элемент, был сжат между цилиндрическим роликом и роликом с множеством кольцевых углубленных канавок в процессе изготовления, показанном на фиг.9,

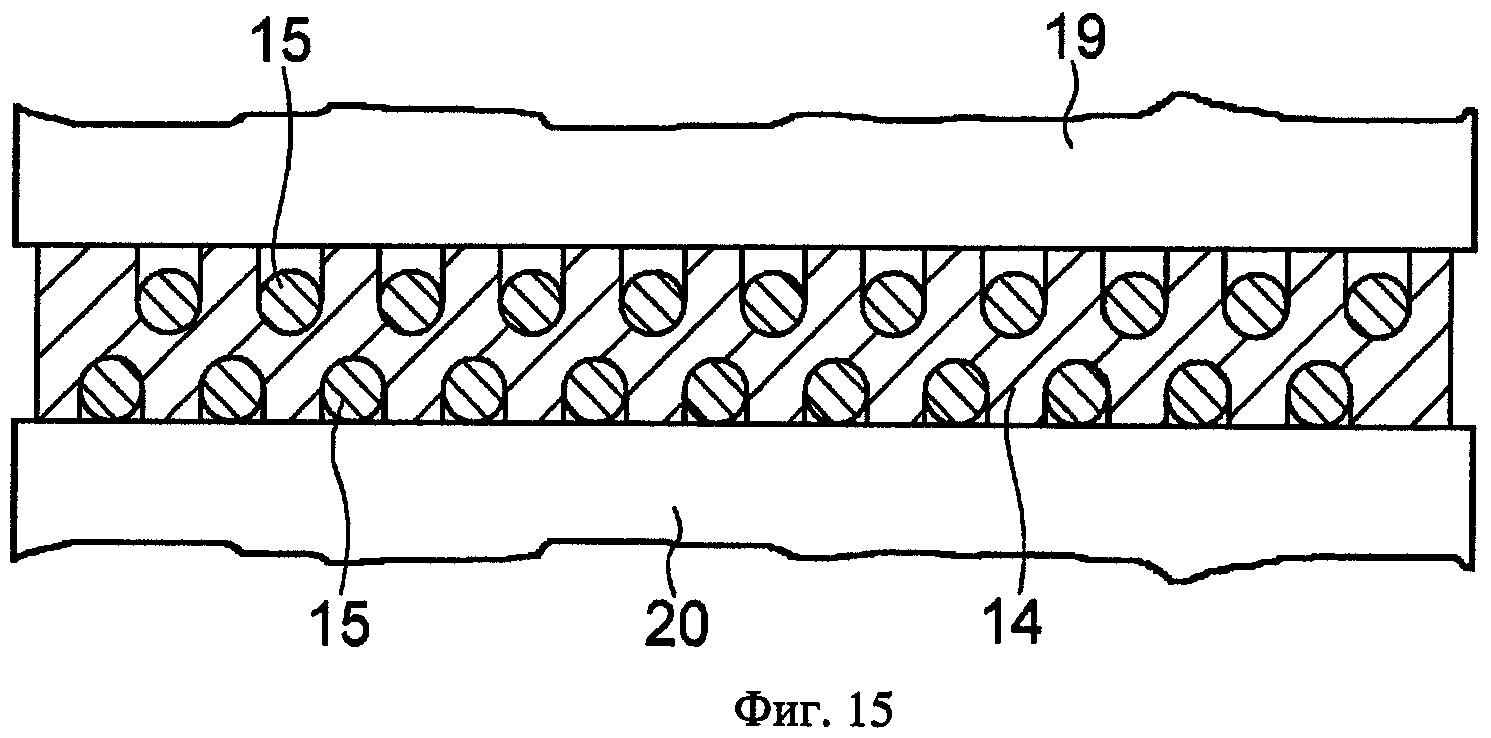

на фиг.15 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал, введенный в упрочняющий элемент, сдавливается парой цилиндрических роликов после того, как он был сжат между цилиндрическим роликом и роликом с множеством кольцевых углубленных канавок в процессе изготовления, показанном на фиг.9,

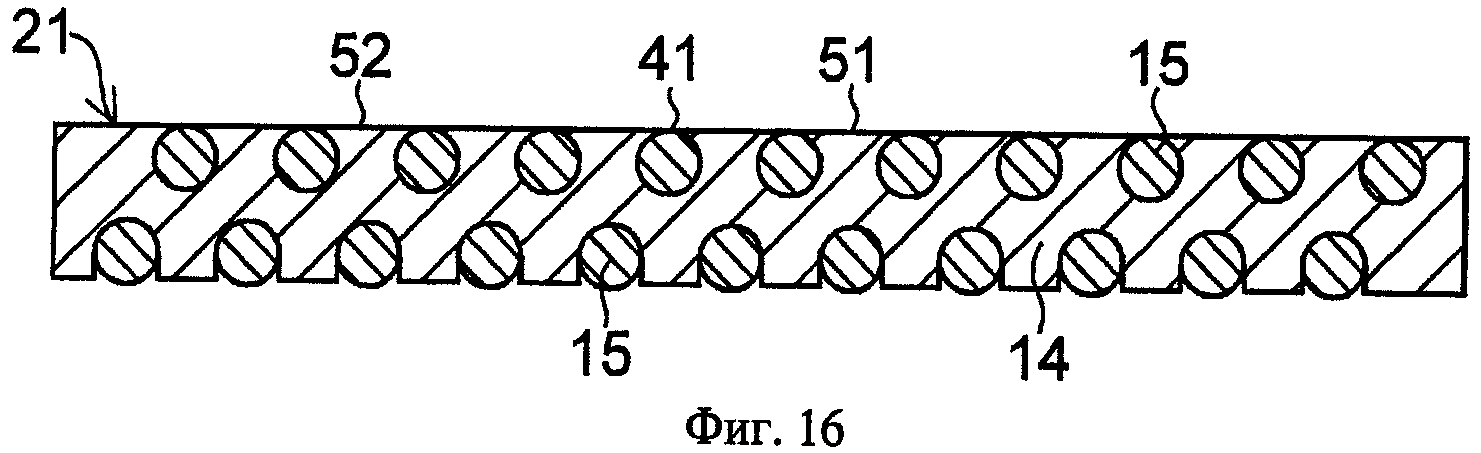

на фиг.16 показана пояснительная схема, иллюстрирующая композитный листовой элемент,

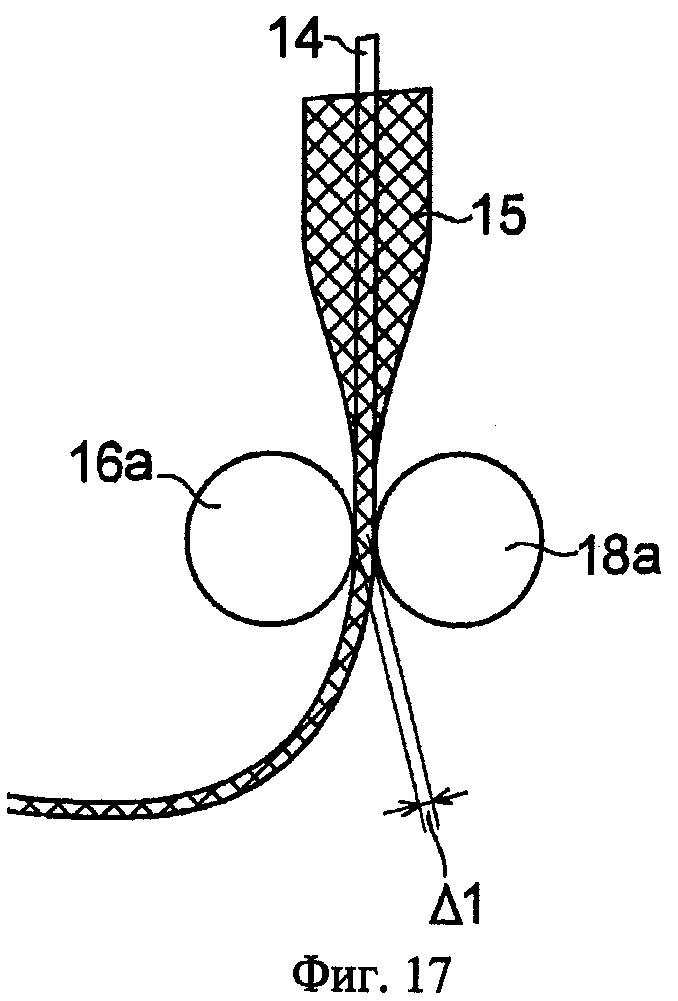

на фиг.17 показана схема, поясняющая другой способ создания композитного листового элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

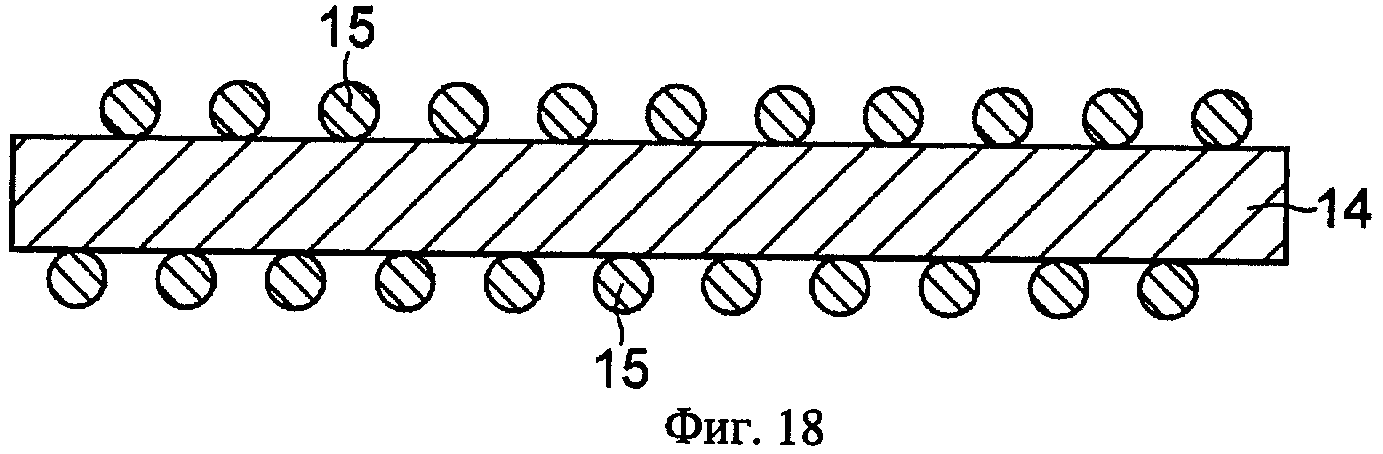

на фиг.18 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал введен в упрочняющий элемент из цилиндрической металлической проволочной сетки в оплетке в процессе изготовления, показанном на фиг.17,

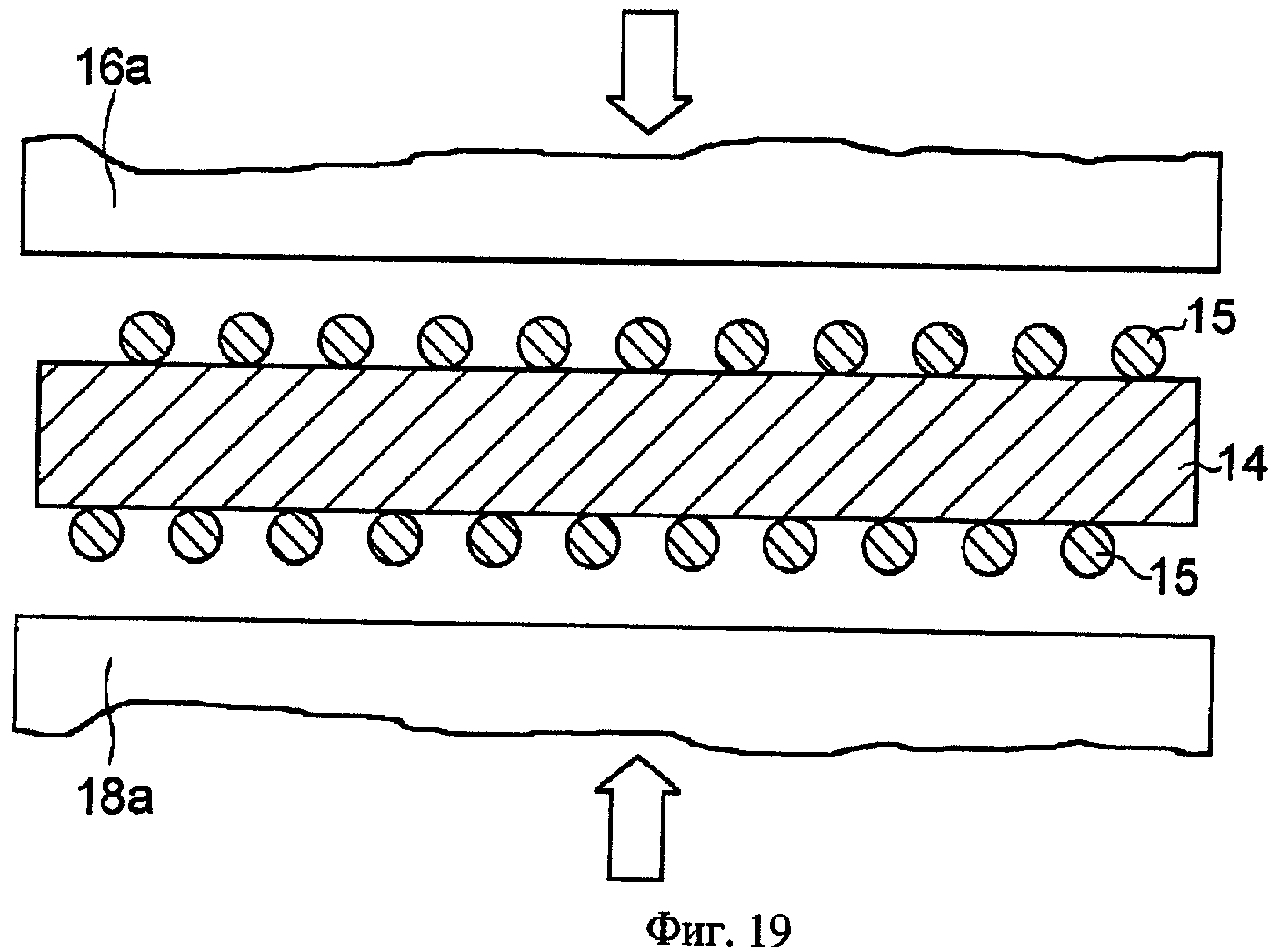

на фиг.19 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал, введенный в упрочняющий элемент, помещен между парой цилиндрических роликов в процессе изготовления, показанном на фиг.17,

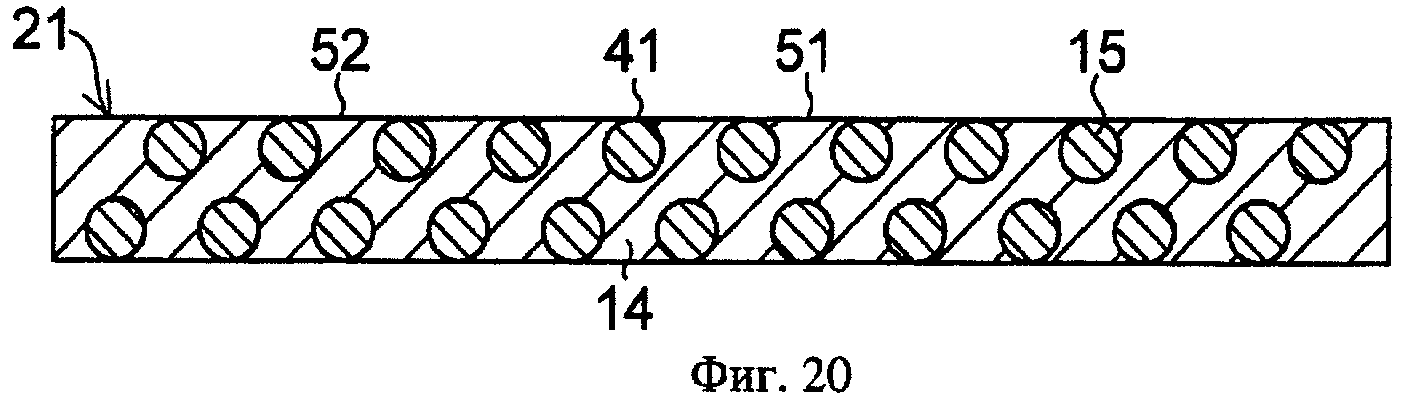

на фиг.20 показана пояснительная схема, иллюстрирующая композитный листовой элемент,

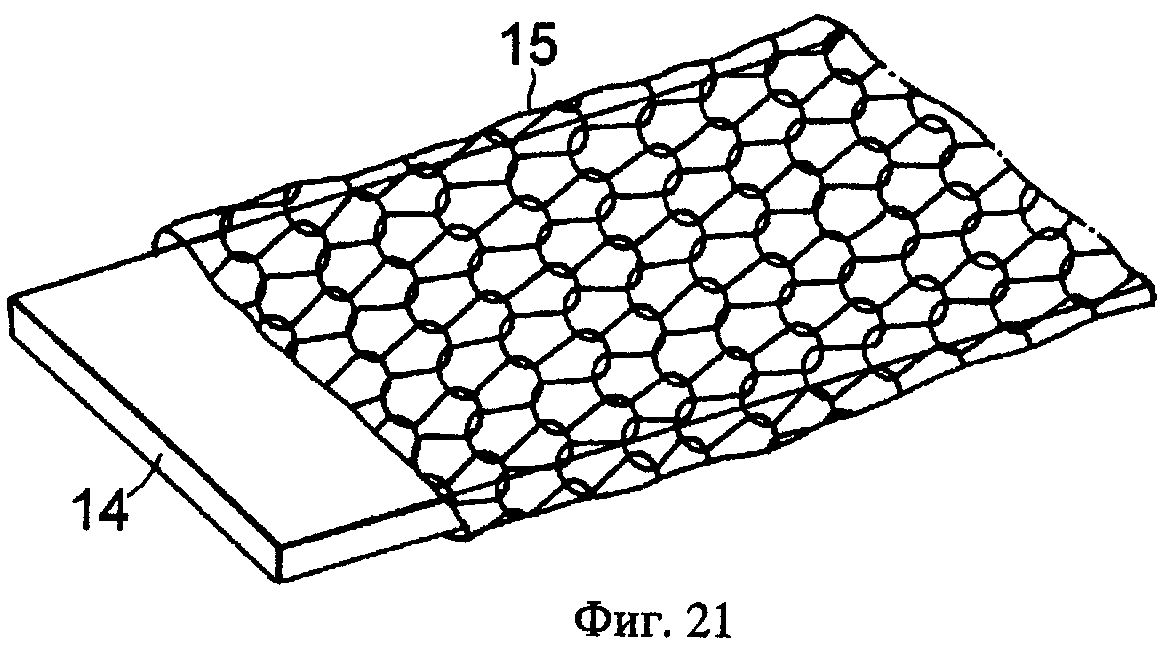

на фиг.21 показана схема, поясняющая еще один способ создания композитного листового элемента в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

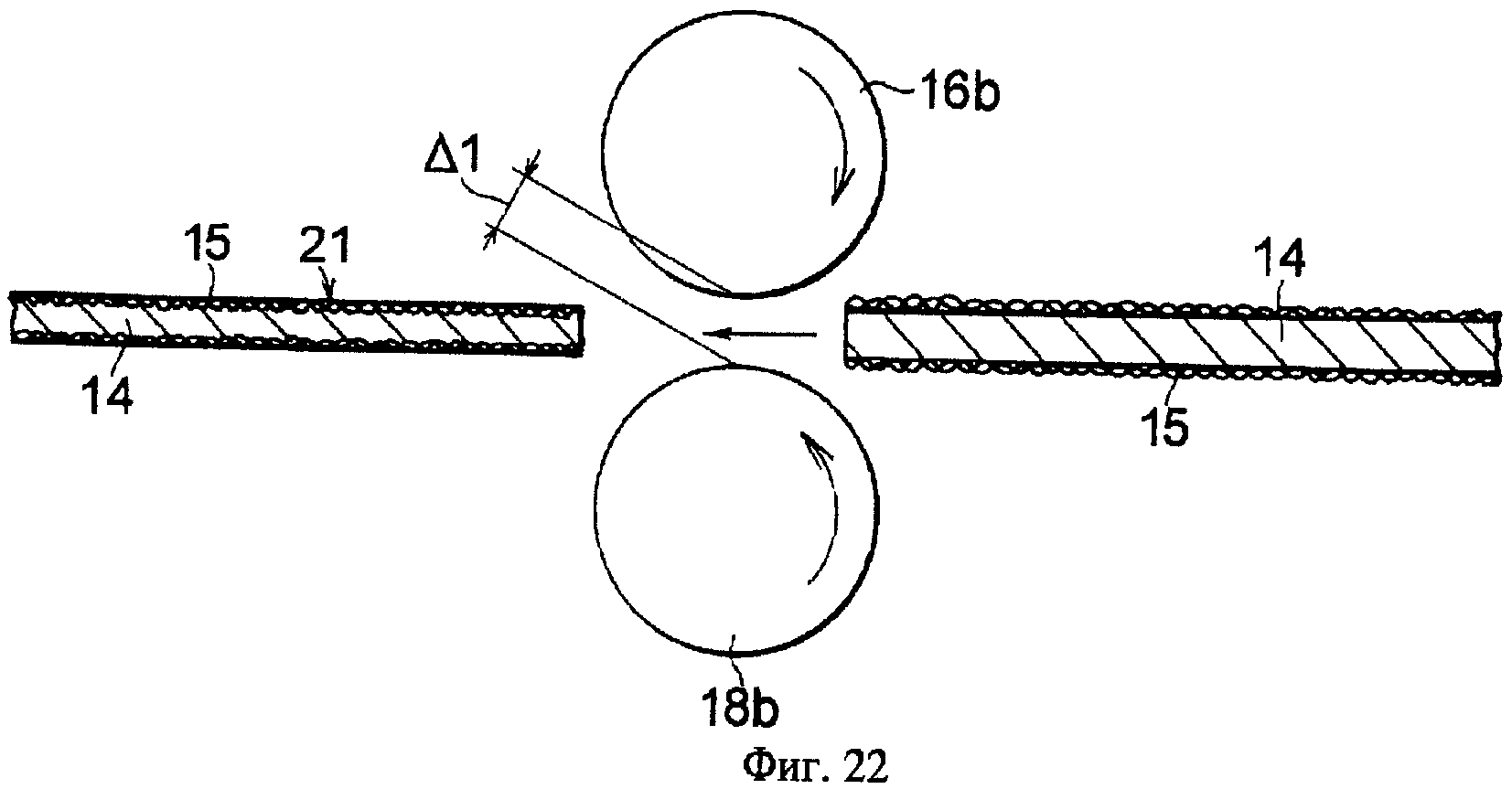

на фиг.22 показана пояснительная схема, иллюстрирующая состояние, в котором термостойкий материал, введенный в упрочняющий элемент, сжат парой роликов в процессе изготовления, показанном на фиг.21,

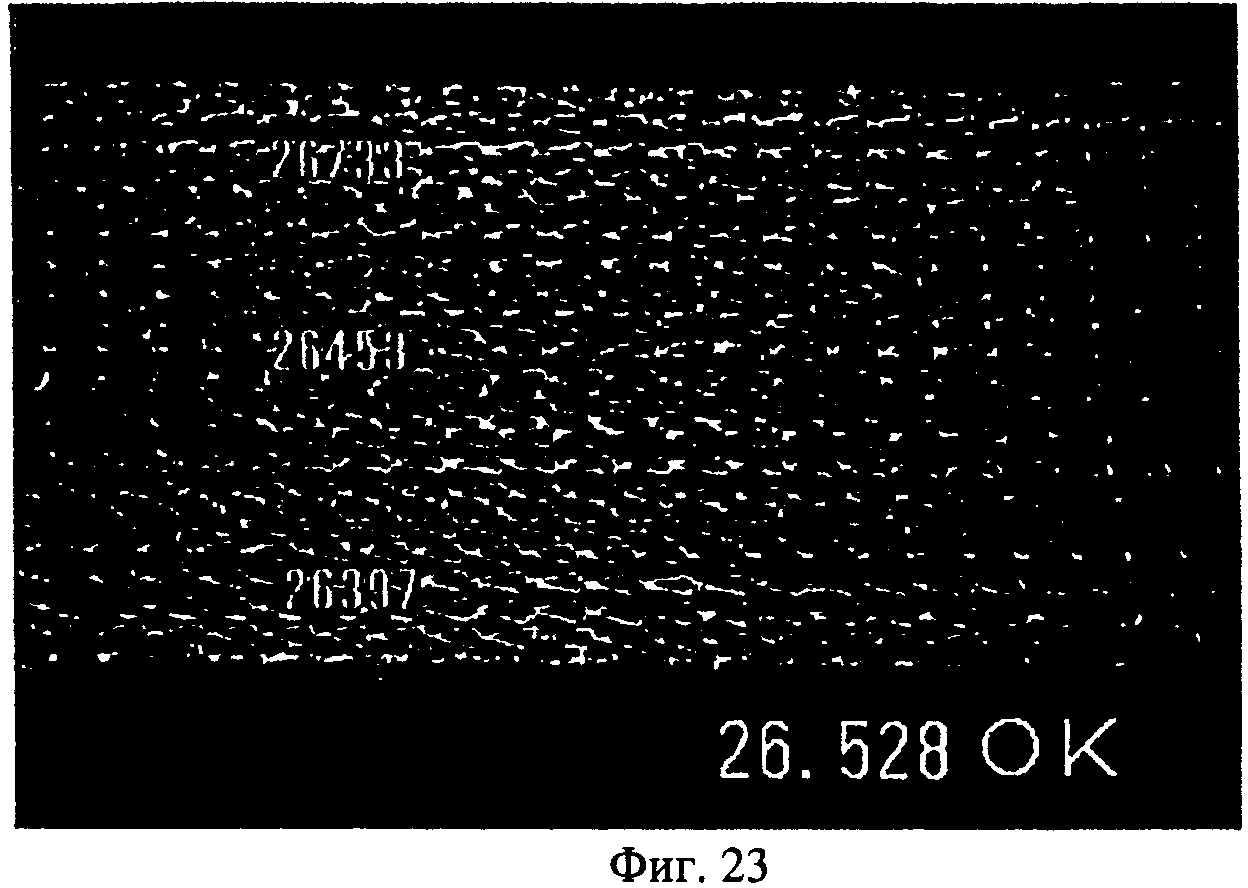

на фиг.23 показано, насколько упрочняющий элемент выходит наружу на одну поверхность композитного листового элемента,

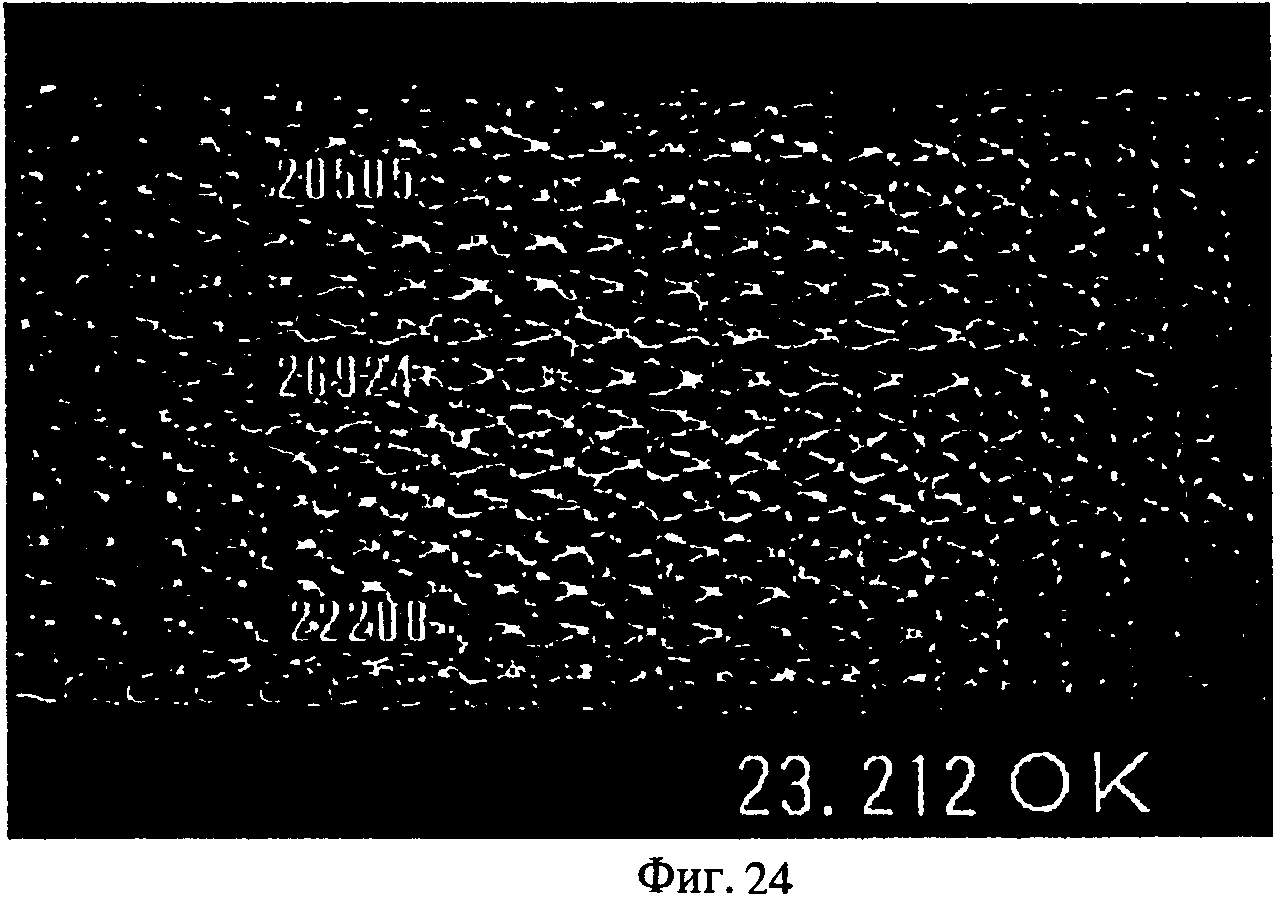

на фиг.24 показано, насколько упрочняющий элемент выходит наружу на одну поверхность другого композитного листового элемента,

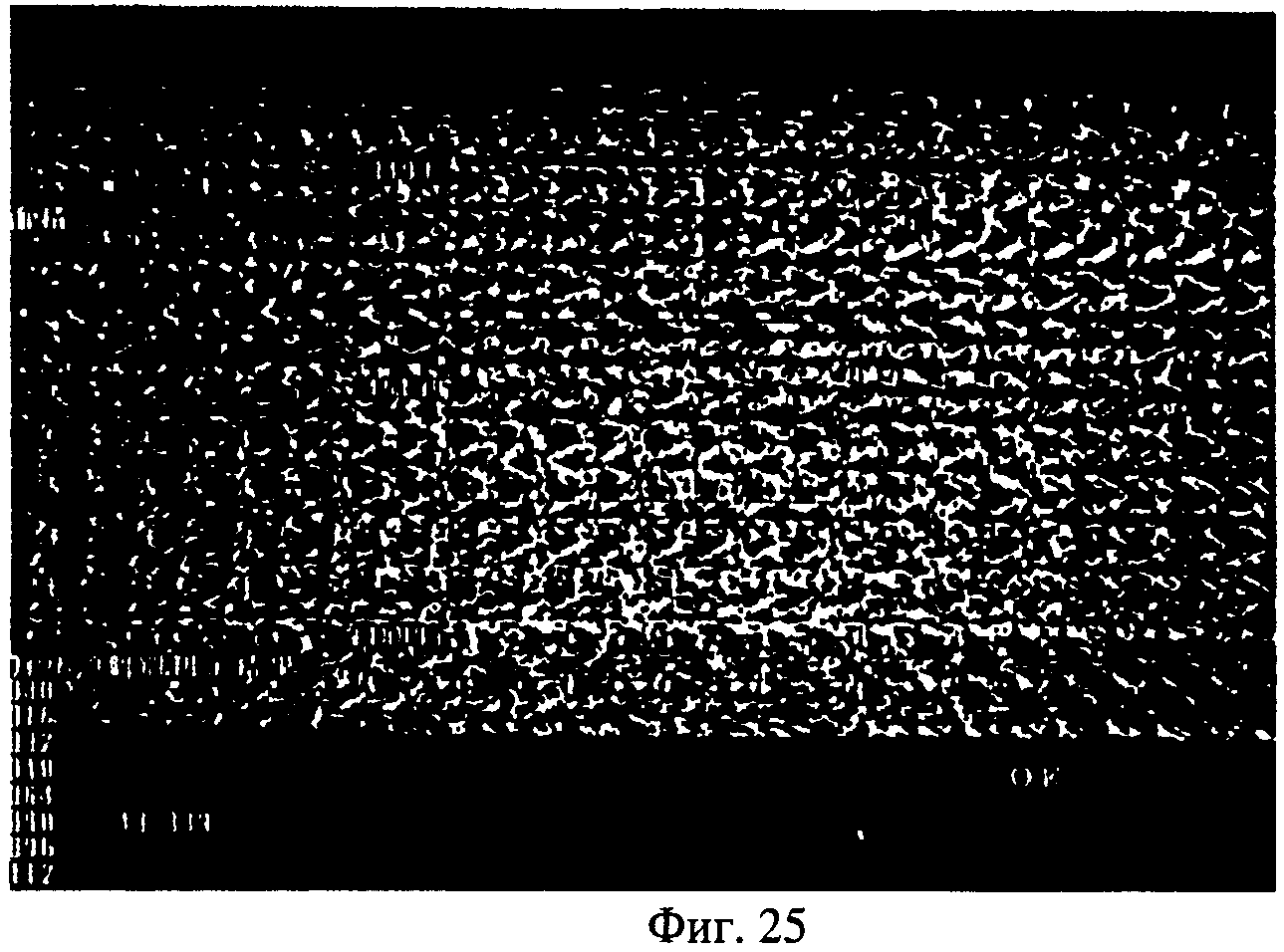

на фиг.25 показано, насколько упрочняющий элемент выходит наружу на одну поверхность композитного листового элемента, изготовленного обычным способом, известным из уровня техники,

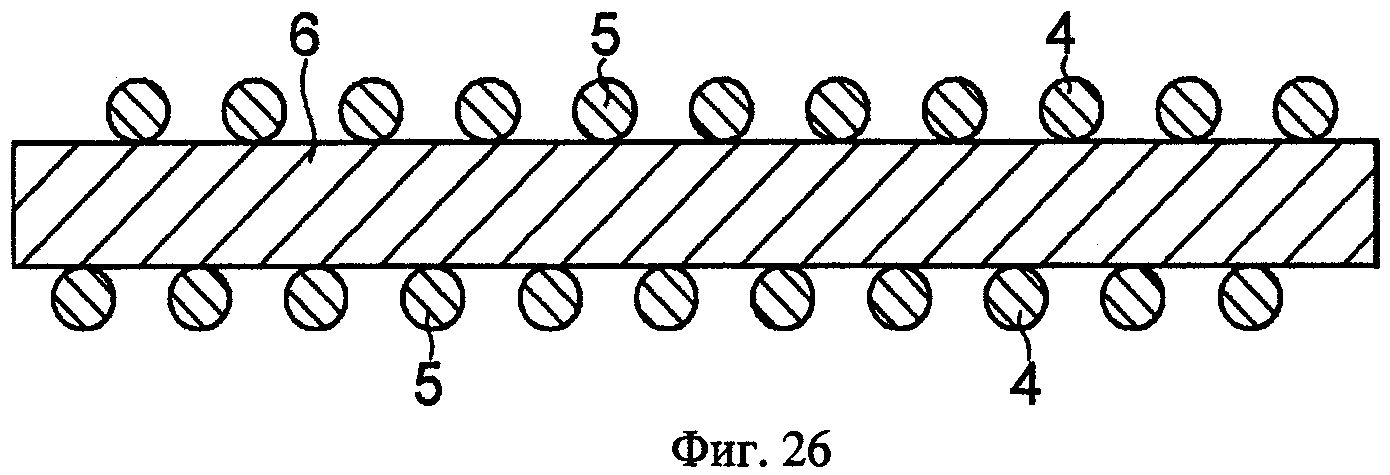

на фиг.26 показана пояснительная схема, иллюстрирующая способ изготовления композитного листового элемента в соответствии с известным уровнем техники,

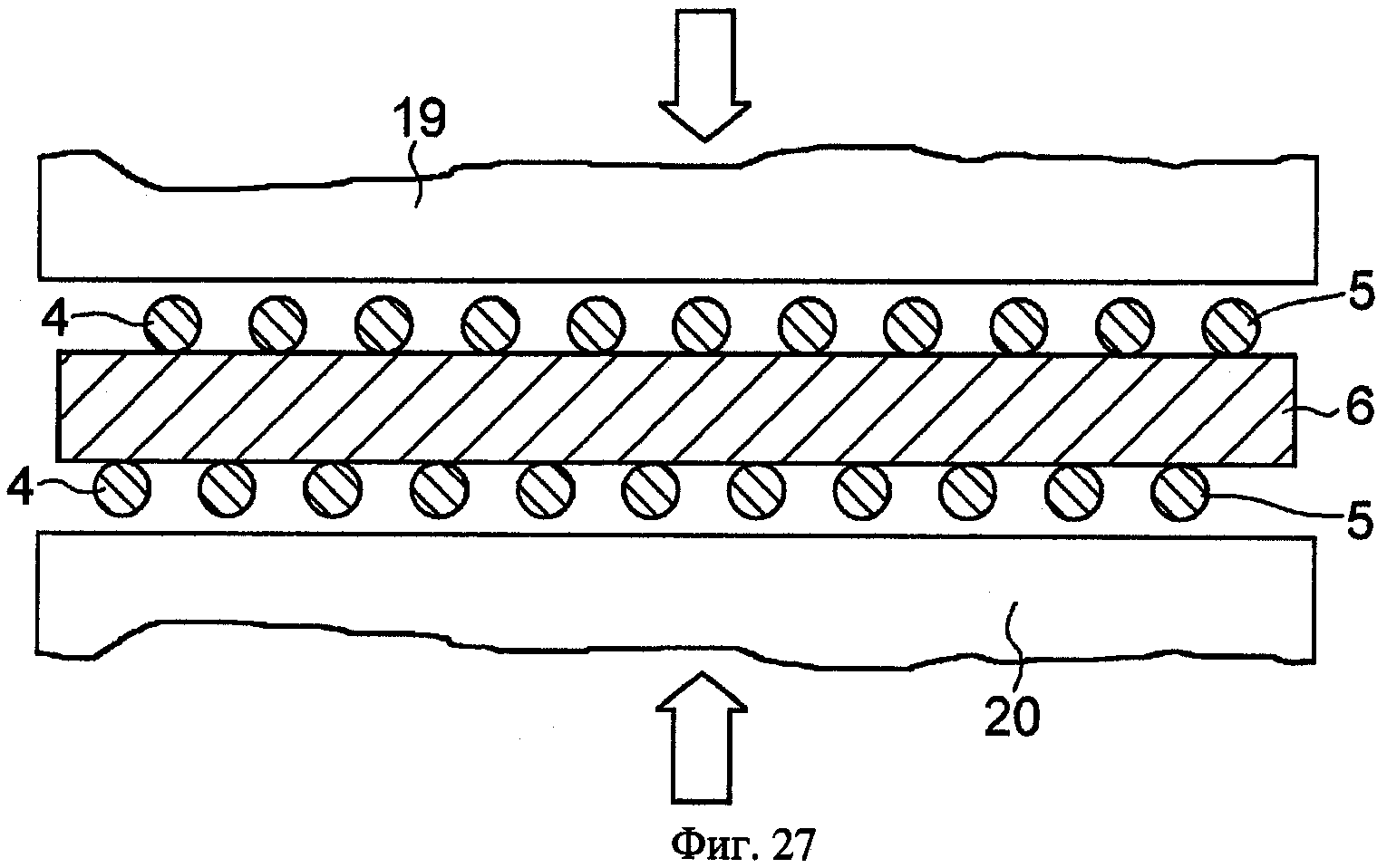

на фиг.27 показана другая пояснительная схема, иллюстрирующая способ изготовления композитного листового элемента в соответствии с известным уровнем техники,

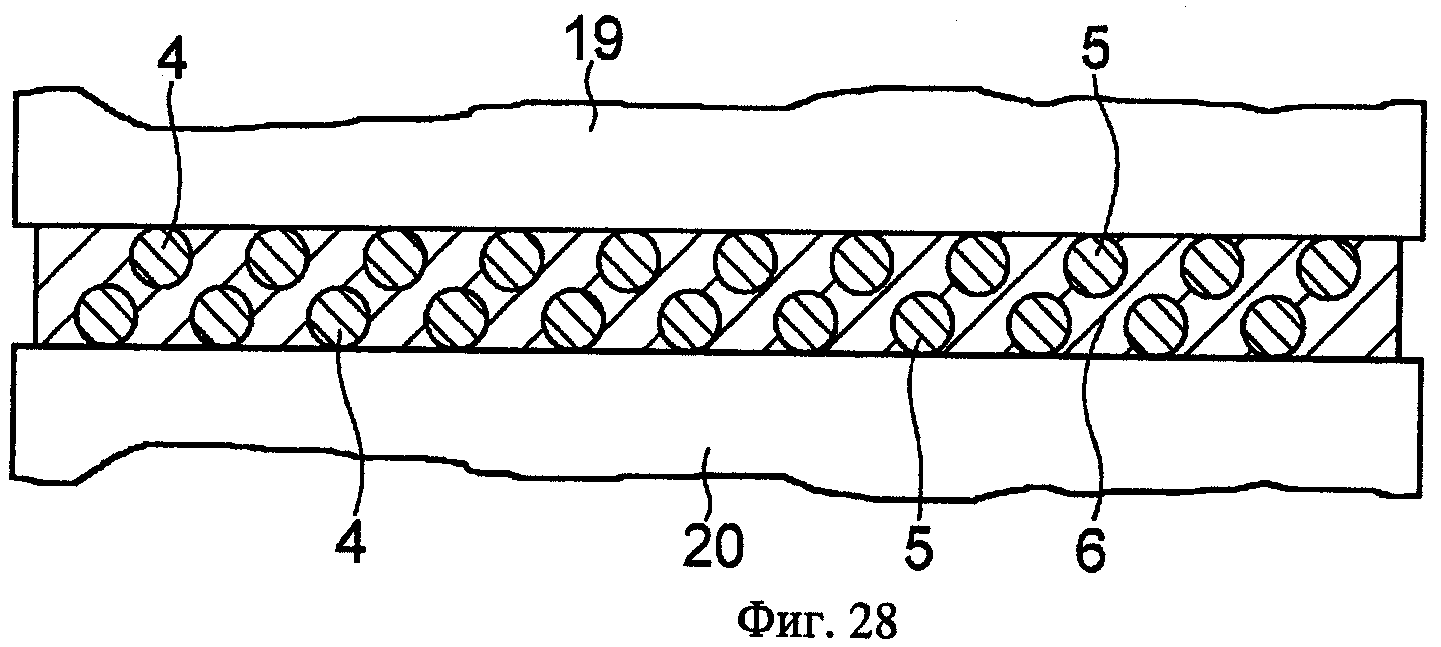

на фиг.28 показана еще одна пояснительная схема, иллюстрирующая способ изготовления композитного листового элемента в соответствии с известным уровнем техники,

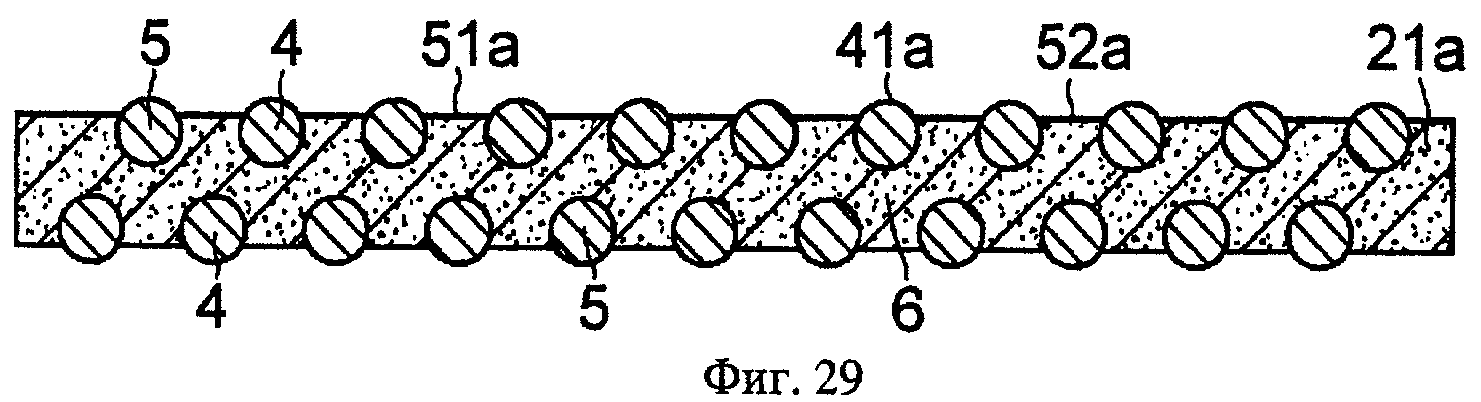

на фиг.29 показана дополнительная пояснительная схема, иллюстрирующая способ изготовления композитного листового элемента в соответствии с известным уровнем техники,

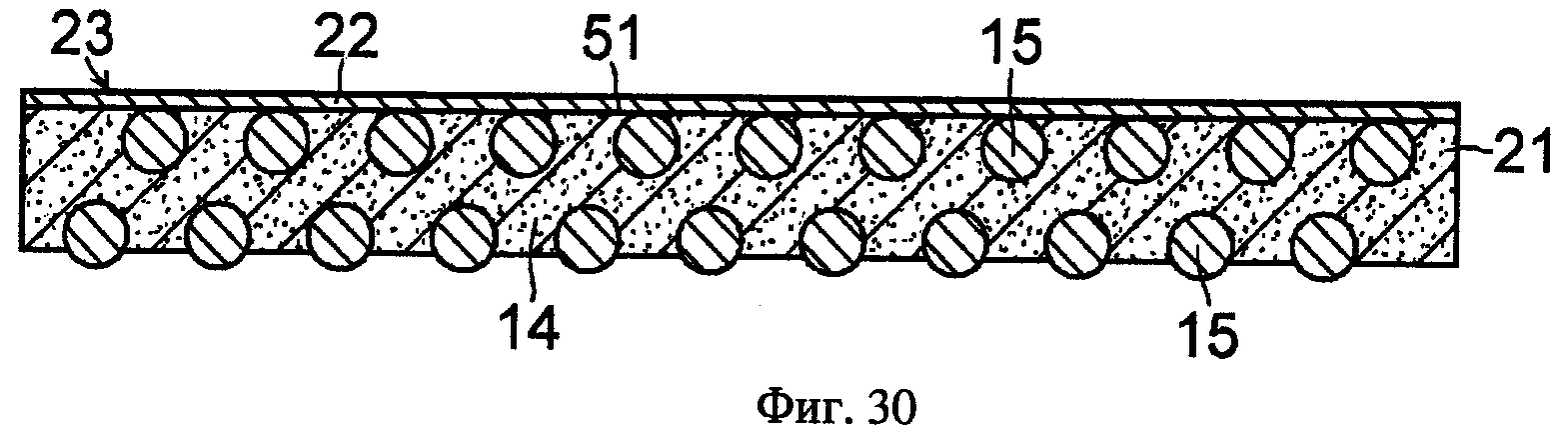

на фиг.30 схематически проиллюстрирован образующий наружный слой элемент в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

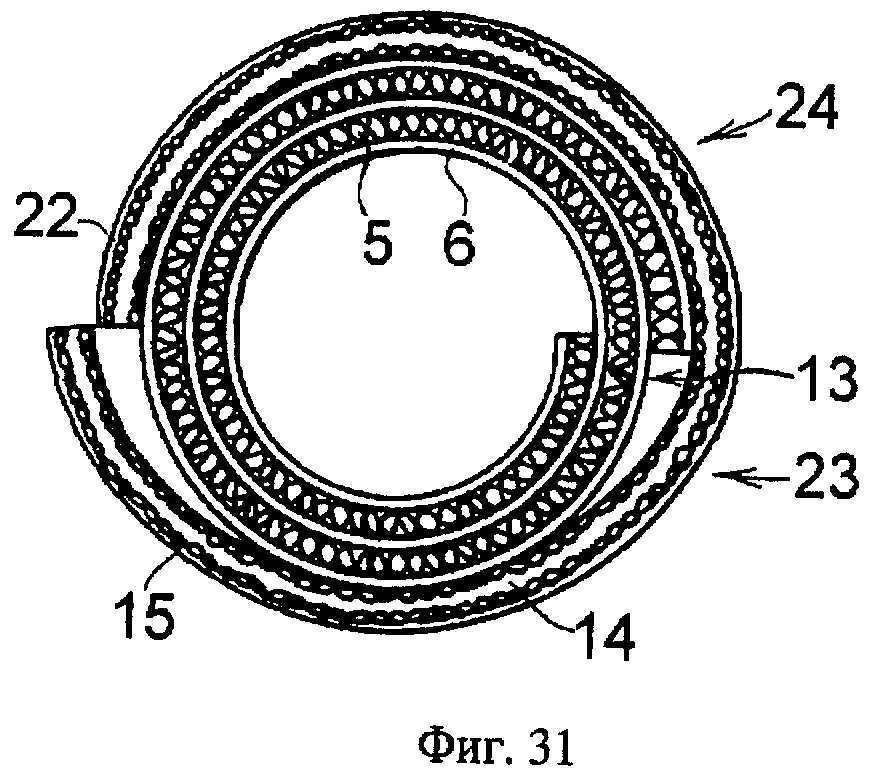

на фиг.31 показан вид сверху цилиндрической заготовки в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

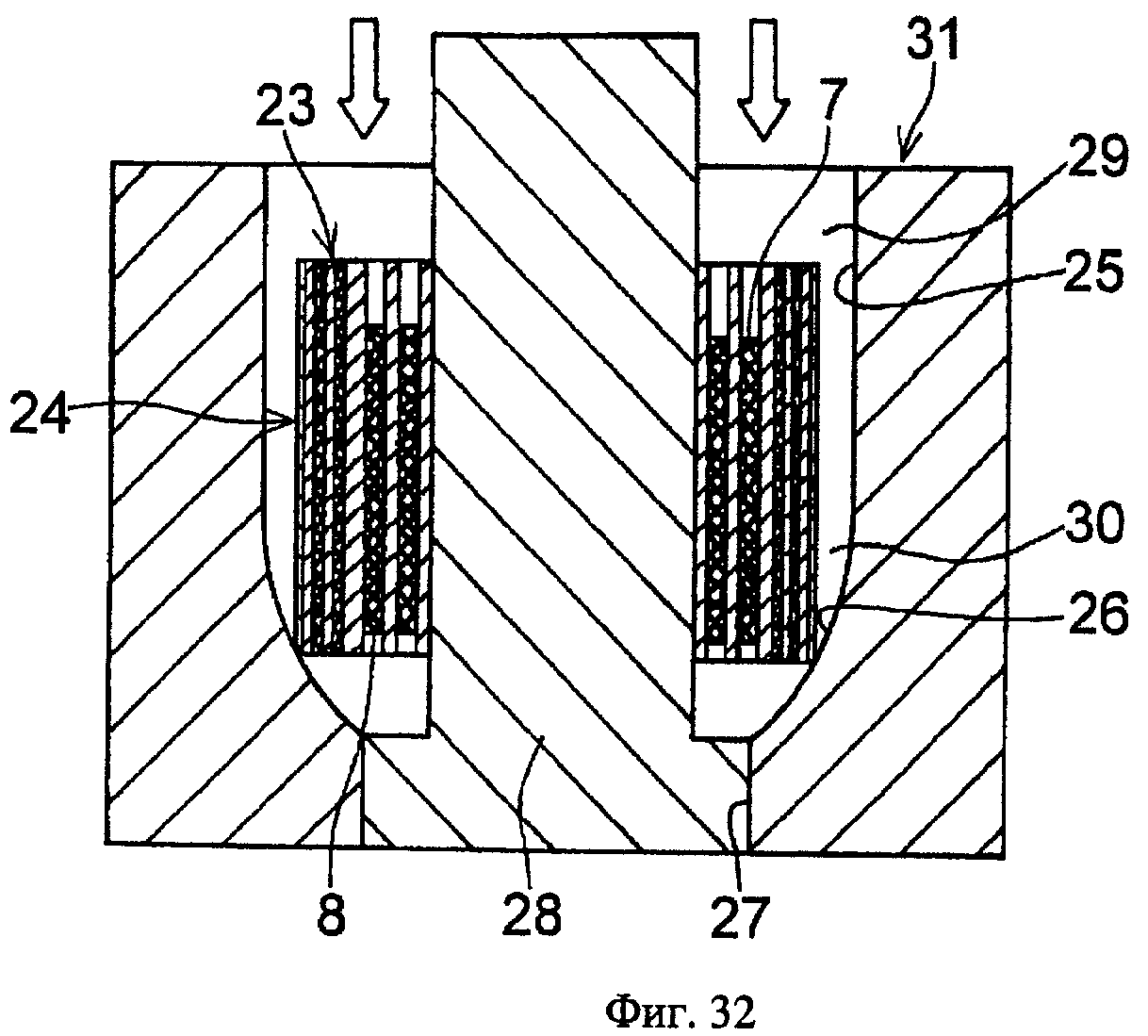

на фиг.32 показан вертикальный поперечный разрез, иллюстрирующий состояние, в котором цилиндрическая заготовка помещена в форму в процессе изготовления сферического кольцевого уплотнительного элемента согласно изобретению,

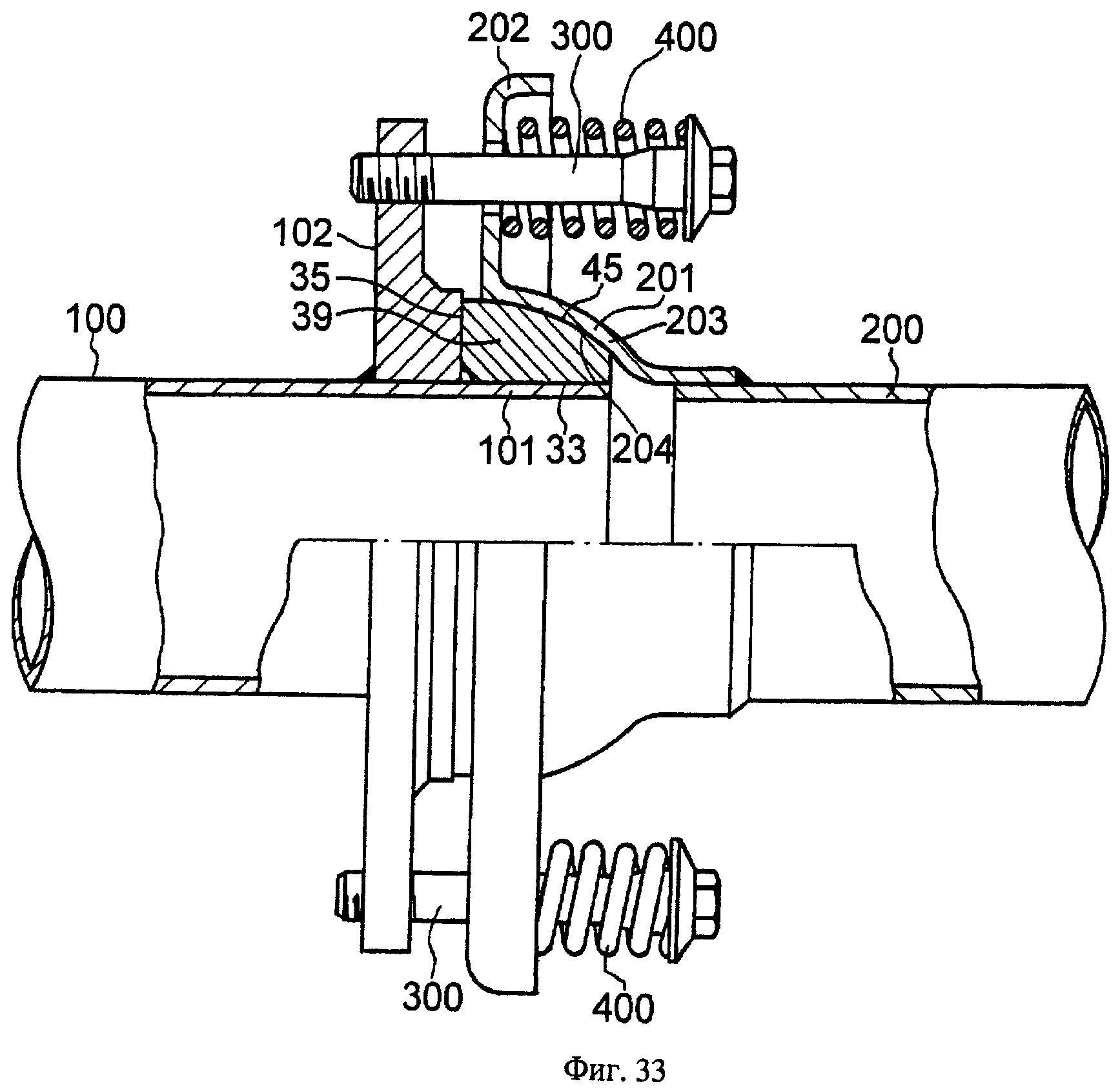

на фиг.33 показан вертикальный поперечный разрез сферического соединения выхлопной трубы с входящим в него сферическим кольцевым уплотнительным элементом согласно изобретению,

на фиг.34 показана пояснительная схема выхлопной системы двигателя,

на фиг.35 показана пояснительная схема обычного сферического кольцевого уплотнительного элемента и

на фиг.36 показана другая пояснительная схема обычного сферического кольцевого уплотнительного элемента.

Далее будут описаны составные компоненты сферического кольцевого уплотнительного элемента согласно изобретению и способ изготовления сферического кольцевого уплотнительного элемента.

Термостойкий листовой элемент

В процессе перемешивания концентрированной 98-процентной серной кислоты в нее добавляют 60-процентный водный раствор перекиси водорода в качестве окислителя и используют этот раствор в качестве реакционного раствора. Этот реакционный раствор охлаждают до температуры 10°С, добавляют в него порошок из натурального пластинчатого графита с размером частиц 30-80 мешей и осуществляют реакцию в течение 30 минут. После реакции отделяют окисленный графитовый порошок, подвергнутый вакуумной фильтрации, и дважды осуществляют очистку, в ходе которой окисленный графитовый порошок в течение 10 минут перемешивают в воде и затем подвергают вакуумной фильтрации, чтобы тем самым эффективно удалить из окисленного графитового порошка содержащуюся в нем серную кислоту. Затем окисленный графитовый порошок, из которого эффективно удалена серная кислота, сушат в течение 3 часов в сушильной печи, нагретой до температуры 110°С, и используют его в качестве окисленного графитового порошка.

Упомянутый окисленный графитовый порошок подвергают термической обработке (расширением) в течение 1-10 секунд при температуре 950-1200°С, чтобы получить пиролитические газы и тем самым частицы вспененного графита (с коэффициентом расширения 240-300), расширенные под давлением газа за счет расширяющих зазоров между слоями графита. Путем роликового профилирования этих частиц вспененного графита, которые загружают в двухроликовое устройство, между валками которого установлен желаемый зазор, получают лист вспененного графита желаемой толщины для использования в качестве термостойкого листового элемента I.

Термостойкие листовые элементы II и III

В процессе перемешивания упомянутого окисленного графитового порошка раствор, содержащий разбавленную метанолом по меньшей мере водную ортофосфорную кислоту с концентрацией 84% в качестве фосфорной кислоты или водный первичный фосфат алюминия с концентрацией 50% в качестве фосфата, путем распыления соединяют с окисленным графитным материалом и равномерно перемешивают, чтобы получить влажную смесь. Эту влажную смесь в течение 2 часов сушат в сушильной печи, нагретой до температуры 120°С. Затем высушенную смесь подвергают термической обработке (расширением) в течение 1-10 секунд при температуре 950-1200°С, чтобы получить пиролитические газы и тем самым частицы вспененного графита (с коэффициентом расширения 240-300), расширенные под давлением газа за счет расширяющих зазоров между слоями графита. В процессе этой обработки расширением ортофосфорная кислота в составе компонентов вступает в реакцию дегидратации с образованием пятиокиси фосфора и выделением воды, из структурной формулы первичного фосфата алюминия. Путем роликового профилирования этих частиц вспененного графита, которые подают в двухроликовое устройство, между валками которого установлен желаемый зазор, получают лист вспененного графита желаемой толщины и используют листы вспененного графита в качестве термостойких листовых элементов II и III соответственно.

В изготовленном таким способом термостойком листовом элементе II содержится 0,05-5,0% по весу пятиокиси фосфора или 1-6% по весу первичного фосфата алюминия, а в термостойком листовом элементе III содержится 0,05-5,00% по весу пятиокиси фосфора и 1-16% по весу первичного фосфата алюминия. Вспененный графит, который содержит по меньшей мере фосфорную кислоту или фосфат, может использоваться при температуре, например, 500°С или в диапазоне температур выше 500°С за счет того, что улучшилась термостойкость самого вспененного графита и он приобрел свойства ингибитора окисления. В качестве фосфорной кислоты помимо ортофосфорной кислоты может использоваться метафосфорная кислота, полифосфорная кислота, полиметафосфорная кислота и т.п. В качестве фосфата помимо первичного фосфата алюминия может использоваться первичный фосфат лития, вторичный фосфат лития, первичный фосфат кальция, вторичный фосфат кальция, вторичный фосфат алюминия и т.п.

В описанных термостойких элементах I, II и III в качестве термостойких материалов I, II и III, используемых для сферического кольцевого основания, при изготовлении сферического кольцевого уплотнительного элемента могут применяться термостойкие материалы с плотностью 1,0-1,15 мг/м3, предпочтительно 3,0-1,2 мг/м3. В то же время в качестве термостойких материалов I, II и III, используемых для наружного слоя, при изготовлении сферического кольцевого уплотнительного элемента могут применяться термостойкие материалы с плотностью 0,3-0,6 плотности термостойких материалов I, II и III, используемых для упомянутого сферического кольцевого основания, т.е. 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3.

Упрочняющий элемент

В качестве упрочняющего элемента используется плетеная металлическая проволочная сетка или проволочная сетка в оплетке, которую изготавливают путем переплетения или сплетения одной или нескольких тонких металлических проволок, включая в качестве стальной проволоки проволоку из нержавеющей стали, изготовленную из аустенитных нержавеющих сталей SUS 304, SUS 310S и SUS 316, ферритной нержавеющей стали SUS 430, или стальную проволоку (JIS G 3532) или оцинкованную стальную проволоку (JIS G 3547) или в качестве проволоки на медной основе проволоку из медно-никелевого сплава, проволоку из медно-никель-цинкового сплава (мельхиора), латунную проволоку или проволоку из бериллиево-медного сплава.

Что касается тонкой металлической проволоки для изготовления металлической проволочной сетки, используется тонкая металлическая проволока диаметром 0,15-0,32 мм, более точно тонкая металлическая проволока диаметром 0,15, 0,175, 0,28 и 0,32 мм. Что касается металлической проволочной сетки в качестве упрочняющего элемента сферического кольцевого основания, используется тонкая металлическая проволока, диаметр которой соответствует верхним значениям упомянутого диапазона, например, 0,28-0,32 мм. Что касается размеров ячеек плетеной металлической проволочной сетки или металлической проволочной сетки в оплетке, изготовленной из тонкой металлической проволоки упомянутого диаметра, может использоваться металлическая проволочная сетка с размером ячеек 4-6 мм по вертикали или около этого и 3-5 мм по горизонтали или около этого, как показано на фиг.5, на которой проиллюстрирована металлическая проволочная сетка в оплетке. Кроме того, что касается металлической проволочной сетки в качестве упрочняющего элемента наружного слоя может использоваться плетеная металлическая проволочная сетка или металлическая проволочная сетка в оплетке из тонкой металлической проволоки диаметром 0,28-0,32 мм, т.е. такого же диаметра, что и диаметр тонкой металлической проволоки для изготовления металлической проволочной сетки в качестве упрочняющего элемента сферического кольцевого основания, или тонкая металлическая проволока, диаметр которой соответствует нижним значениям упомянутого диапазона, например, 0,15-0,175 мм. Что касается размеров ячеек плетеной металлической проволочной сетки или металлической проволочной сетки в оплетке, изготовленной из тонкой металлической проволоки упомянутого диаметра, может использоваться металлическая проволочная сетка с размером ячеек 2,5-3,5 мм по вертикали или/и 1,5-2,5 мм по горизонтали, как показано на фиг.5, на которой проиллюстрирована металлическая проволочная сетка в оплетке.

Смазочная композиция

Для создания покровного слоя (слоя скольжения) используется смазочная композиция в виде (1) водной дисперсии, в качестве сухого вещества содержащей смазочную композицию, состоящую из порошковой политетрафторэтиленовой смолы (далее сокращенно - ПТФЭ); (2) водной дисперсии, содержащей порошковый гексагональный нитрид бора и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода от 2 до 3, при этом водная дисперсия в качестве сухого вещества содержит смазочную композицию, состоящую из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия; или (3) водной дисперсии, в качестве сухого вещества содержащей смазочную композицию, состоящую из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, в котором диспергирован ПТФЭ в количестве не более 300 весовых частей или не более 200 весовых частей, предпочтительно 50-200 весовых частей или 50-150 весовых частей на 100 весовых частей смазочной композиции.

Содержащийся в упомянутой смазочной композиции (2) гексагональный нитрид бора обладает отличной смазывающей способностью, в особенности в диапазоне высоких температур, и является главным компонентом, на который приходится 70-85% по весу. Окись бора как таковая является компонентом, не обладающим смазывающей способностью, но являющимся главным компонентом в сочетании с гексагональным нитридом бора, при этом окись бора выявляет смазывающую способность, присущую гексагональному нитриду бора, и способствует ослаблению трения, в особенности в диапазоне высоких температур. Кроме того, ее содержание составляет 0,1-10% по весу, предпочтительно 3-5% по весу. Помимо этого, гидратированная окись алюминия как таковая является компонентом, не обладающим смазывающей способностью, но в сочетании с упомянутым гексагональным нитридом бора и окисью бора улучшает сцепление смазочной композиции с поверхностью термостойкого материала и оказывает воздействие на образование прочного покровного слоя, а также обладает способностью выявлять смазывающую способность гексагонального нитрида бора путем содействия скользящему контакту между слоями пластинчатых кристаллов гексагонального нитрида бора. К тому же, содержание гидратированной окиси алюминия составляет предпочтительно 5-20% по весу, более предпочтительно 7-15% по весу. Если содержание гидратированной окиси алюминия составляет менее 5% по весу, она не влияет на улучшение описанного сцепления смазочной композиции, а если она содержится в количестве более 20% по весу, водная дисперсия становится чрезмерно вязкой во время изготовления, что ухудшает сцепление покрытия, наносимого валиком, щеткой и т.п.

Кроме того, поскольку сам ПТФЭ обладает антифрикционными свойствами, когда он содержится в смазочной композиции (3), состоящей из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, ПТФЭ улучшает антифрикционные свойства этой смазочной композиции, улучшает антифрикционные свойства покровного слоя (слоя скольжения), образованного этой смазочной композицией, не вызывает скачкообразное движение при трении с сопряженным элементом и тем самым способен в максимальной степени предотвращать возникновение аномального фрикционного шума, относимое на счет скачкообразного движения, а также обладает способностью повышать пластичность при формировании смазочной композиции. В результате может быть получен пленочный покровный слой.

Кислота, которая содержится в воде, служащей дисперсной средой в упомянутом золе окиси алюминия, действует как дефлокулянт для стабилизации золя окиси алюминия. В качестве предпочтительных примеров кислоты можно упомянуть неорганические кислоты, такие как соляная кислота, азотная кислота, серная кислота и сульфамидная кислота, но особо предпочтительной является азотная кислота. Кроме того, в качестве золя окиси алюминия рекомендуется золь с концентраций ионов водорода (рН) от 2 до 3. Если концентрация ионов водорода меньше 2, сам золь окиси алюминия становится нестабильным, а если концентрация ионов водорода превышает 3, повышается вязкость золя окиси алюминия, и он коагулирует и становится нестабильным.

Гидратированная окись алюминия в золе окиси алюминия является соединением, имеющим композиционную формулу Al2O3·nH2O (в композиционной формуле 0

Далее со ссылкой на чертежи будет описан способ изготовления сферического кольцевого уплотнительного элемента, состоящего из описанных выше составных компонентов.

Первый этап

Как показано на фиг.3, для изготовления металлической проволочной сетки 4 в форме ленты заданной ширины D через зазор между роликами 2 и 3 пропускают цилиндрическую металлическую проволочную сетку в оплетке 1 из сплетенной тонкой металлической проволоки диаметром 0,15-0,32 мм, предпочтительно 0,28-0,32 мм, которой придана цилиндрическая форма и которая имеет размер ячеек 4-6 мм или около этого (по вертикали) и 3-5 мм или около этого (по горизонтали) (смотри фиг.5). Металлическую проволочную сетку 4 в форме ленты разрезают на участки заданной длины L, чтобы получить упрочняющий элемент 5 сферического кольцевого основания.

Второй этап

Как показано на фиг.4, получают термостойкий материал 6 (состоящий из одного из термостойких материалов I, II и III) сферического кольцевого основания, который имеет плотность 1,0-1,5 мг/м3, предпочтительно 1,0-1,2 мг/м3, ширину d от 1,10×D до 2,10×D в пересчете на ширину D упомянутого упрочняющего элемента 5 и длину 1 от 1,30×L до 2,70×L в пересчете на длину L упомянутого упрочняющего элемента 5.

Третий этап

Наложенную структуру 12, в которой термостойкий материал 6 и упрочняющий элемент 5 наложены друг на друга, получают следующим способом. Чтобы термостойкий материал 6 целиком выходил наружу по меньшей мере на имеющей сторону большого диаметра кольцевой торцевой поверхности 35, которая является кольцевой торцевой поверхностью на одном осевом конце частично выпуклой сферической наружной поверхности 34 (смотри фиг.2) сферического кольцевого уплотнительного элемента 39 (смотри фиг.1), который будет описан далее, как показано на фиг.6, термостойкий материал 6 должен выступать по ширине на максимальное расстояние от 0,1×D до 0,8×D от поперечного конца 7 упрочняющего элемента 5, который становится имеющей сторону большого диаметра кольцевой торцевой поверхностью 35 частично выпуклой сферической наружной поверхности 34. Степень выступания δ1 по ширине термостойкого материала 6 от конца 7 становится больше степени его выступания δ2 по ширине от другого поперечного конца 8 упрочняющего элемента 5, который становится имеющей сторону малого диаметра кольцевой торцевой поверхностью 36 частично выпуклой сферической наружной поверхности 34. Термостойкий материал 6 также должен выступать по длине на максимальное расстояние от 0,3×L до 1,7×L от одного продольного конца 9 упрочняющего элемента 5. Другой продольный конец 10 упрочняющего элемента 5 и продольный конец 11 термостойкого материала 6, соответствующий концу 10, должны быть преимущественно согласованы друг с другом, а упрочняющий элемент 5 и термостойкий материал 6 должны быть согласованы друг с другом в поперечном и продольном направлениях.

Четвертый этап

Как показано на фиг.7, наложенная структура 12 сложена в спираль термостойким материалом 6 внутрь, за счет чего термостойкий материал 6 свернут в еще один виток для создания трубчатого основания 13, в котором термостойкий материал 6 выходит наружу как с внутренней периферийной стороны, так и внешней периферийной стороны. Заранее изготавливают термостойкий материал 6, имеющий длину 1 от 1,30×L до 2,70×L в пересчете на длину L упрочняющего элемента 5, чтобы число витков термостойкого материала 6 в трубчатом основании 13 превышало число витков упрочняющего элемента 5. Как показано на фиг.8, в трубчатом основании 13 термостойкий материал 6 с одного поперечного конца выступает по ширине на δ1 от одного конца 7 упрочняющего элемента 5, а с другого поперечного конца выступает по ширине на δ2 от другого конца 8 упрочняющего элемента 5.

Пятый этап

Отдельно получают другой термостойкий материал 6 (один из термостойких материалов I, II и III) наружного слоя, который имеет плотность 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3.

Шестой этап

Первый способ

Термостойкий материал 14 наружного слоя последовательно вводят (смотри фиг.9) в упрочняющий элемент 15 наружного слоя, образованный цилиндрической металлической проволочной сеткой в оплетке (с размером ячеек 2,5-3,5 мм (по вертикали) и 1,5-2,5 мм (по горизонтали)), которую изготавливают путем последовательного сплетения тонкой металлической проволоки диаметром 0,15-0,32 мм, предпочтительно 0,15-0,28 мм на сеткоплетельной машине (не показана). Упрочняющий элемент 15 с введенным в него термостойким материалом 14 стороной начала введения вперед пропускают через зазор Δ1 между цилиндрическим роликом 16 с гладкой цилиндрической внешней периферийной поверхностью и роликом 18 (смотри фиг.9 и 10) с цилиндрической внешней периферийной поверхностью с множеством кольцевых углубленных канавок 17, проходящих в ее осевом направлении, которые сдавливают его (смотри фиг.9, 11, 12, 13 и 14) по толщине термостойкого материала 14. Упрочняющий элемент 15 с введенным в него термостойким материалом 14 дополнительно подают (смотри фиг.9 и 15) через зазор Δ2 между другой парой цилиндрических роликов 19 и 20 с гладкими цилиндрическими внешними периферийными поверхностями, которые сдавливают его. Таким образом, получают плоский композитный листовой элемент 21 (смотри фиг.16), в котором термостойкий материал 14 наружного слоя и упрочняющий элемент 15 наружного слоя соединены друг с другом под давлением таким образом, что термостойкий материал 14 наружного слоя плотно заполняет ячейки металлической проволочной сетки упрочняющего элемента 15 наружного слоя, а упрочняющий элемент 15 наружного слоя внедрен в термостойкий материал 14 наружного слоя, в результате чего поверхность термостойкого материала 14 наружного слоя и поверхность упрочняющего элемента 15 наружного слоя находятся на одном уровне друг с другом, при этом поверхность термостойкого материала 14 и поверхность упрочняющего элемента 15 выходят наружу. Этот плоский композитный листовой элемент 21 разрезают таким образом, чтобы навить один виток вокруг внешней периферийной поверхности трубчатого основания 13.

Между цилиндрическим роликом 16 и роликом 18 с множеством проходящих в осевом направлении кольцевых углубленных канавок 17 на его внешней периферийной поверхности предпочтительно устанавливают зазор Δ1 в интервале от 0,35 до 0,60 мм и между парой роликов 19 и 20 предпочтительно устанавливают зазор Δ2 в интервале от 0,45 до 0,65 мм.

Второй способ

Как показано на фиг.17-20, отдельно получают термостойкий материал 14 (один из термостойких материалов I, II и III) наружного слоя, имеющий плотность 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3. Термостойкий материал 14 наружного слоя последовательно вводят (смотри фиг.17) в упрочняющий элемент 15 наружного слоя, образованный цилиндрической металлической проволочной сеткой в оплетке (с размером ячеек 2,5-3,5 мм (по вертикали) и 1,5-2,5 мм (по горизонтали)), которую изготавливают путем последовательного сплетения тонкой металлической проволоки диаметром 0,15-0,32 мм, предпочтительно 0,15-0,175 мм на сеткоплетельной машине (не показана). Упрочняющий элемент 15 наружного слоя с введенным в него термостойким материалом 14 стороной начала введения вперед пропускают через зазор Δ1 между парой цилиндрических роликов 16a и 18a с гладкими цилиндрическими внешними периферийными поверхностями, которые сдавливают его (смотри фиг.18 и 19) по толщине термостойкого материала 14. Таким образом, получают плоский композитный листовой элемент 21 (смотри фиг.20), в котором термостойкий материал 14 наружного слоя и упрочняющий элемент 15 наружного слоя соединены друг с другом под давлением таким образом, что термостойкий материал 14 наружного слоя плотно заполняет ячейки металлической проволочной сетки упрочняющего элемента 15 наружного слоя, а упрочняющий элемент 15 наружного слоя внедрен в термостойкий материал 14 наружного слоя, в результате чего поверхность термостойкого материала 14 наружного слоя и поверхность упрочняющего элемента 15 наружного слоя находятся на одном уровне друг с другом, при этом поверхность термостойкого материала 14 и поверхность упрочняющего элемента 15 выходят наружу. Этот плоский композитный листовой элемент 21 разрезают таким образом, чтобы навить один виток вокруг внешней периферийной поверхности трубчатого основания 13.

Между упомянутой парой цилиндрических роликов 16a и 18a предпочтительно устанавливают зазор Δ1 в интервале от 0,35 до 0,60 мм. Следует отметить, что описанный второй способ также может включать стадию, на которой упрочняющий элемент 15 с введенным в него термостойким материалом 14 дополнительно подают (смотри фиг.9 и 15) через зазор Δ2 между другой парой цилиндрических роликов 19 и 20 с гладкими цилиндрическими внешними периферийными поверхностями, как в описанном первом способе.

Третий способ

Как показано на фиг.21 и 22, таким же способом, как и термостойкий материал 14 наружного слоя, полученный на описанном выше пятом этапе, отдельно получают термостойкий материал 14 (один из термостойких материалов I, II и III) наружного слоя, имеющий ширину d, меньшую, чем ширина D упрочняющего элемента (металлической проволочной сетки в форме ленты) наружного слоя, и плотность 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3. Упрочняющий элемент 15 наружного слоя из цилиндрической металлической проволочной сетки в оплетке, изготовленной путем сплетения тонкой металлической проволоки диаметром 0,15-0,32 мм, предпочтительно 0,15-0,175 мм, пропускают через зазор между парой цилиндрических роликов 2 и 3, чтобы получить металлическую проволочную сетку 4 в форме ленты (смотри фиг.3). Эту металлическую проволочную сетку 4 в форме ленты заранее разрезают таким образом, чтобы навить один виток вокруг внешней периферийной поверхности трубчатого основания 13. В эту металлическую проволочную сетку 4 в форме ленты (смотри фиг.21) вводят термостойкий материал 14 наружного слоя. Металлическую проволочную сетку 4 в форме ленты с введенным в нее термостойким материалом 14 наружного слоя пропускают через зазор Δ1 между парой цилиндрических роликов 16b и 18b, которые сдавливают ее по толщине термостойкого материала 14 наружного слоя. Таким образом, получают плоский композитный листовой элемент 21 (смотри фиг.22), в котором термостойкий материал 14 наружного слоя и упрочняющий элемент 15 наружного слоя соединены друг с другом под давлением таким образом, что термостойкий материал 14 наружного слоя внедрен в ячейки металлической проволочной сетки упрочняющего элемента 15 наружного слоя из металлической проволочной сетки 4 в форме ленты, в результате чего поверхность термостойкого материала 14 наружного слоя и поверхность упрочняющего элемента 15 наружного слоя находятся на одном уровне друг с другом, при этом поверхность термостойкого материала 14 и поверхность упрочняющего элемента 15 выходят наружу. Этот плоский композитный листовой элемент 21 разрезают таким образом, чтобы навить один виток вокруг внешней периферийной поверхности трубчатого основания 13.

Между упомянутой парой цилиндрических роликов 16b и 18b предпочтительно устанавливают зазор Δ1 в интервале от 0,35 до 0,60 мм. Следует отметить, что описанный третий способ также может включать стадию, на которой металлическую проволочную сетку 4 в форме ленты с введенным в нее термостойким материалом 14 наружного слоя дополнительно подают через зазор Δ2 между другой парой цилиндрических роликов 19 и 20 с гладкими цилиндрическими внешними периферийными поверхностями и сдавливают ее цилиндрическими роликами 19 и 20, как в описанном первом способе.

Четвертый способ (не показан)

Таким же способом, как термостойкий материал 14 наружного слоя, полученный на описанном пятом этапе, отдельно получают термостойкий материал 14 (один из термостойких материалов I, II и III) наружного слоя, имеющий такую же ширину, как и ширина D упрочняющего элемента (металлической проволочной сетки в форме ленты) наружного слоя, и плотность 0,3-0,9 мг/м3, предпочтительно 0,3-0,6 мг/м3. В качестве плетеной металлической проволочной сетки используют простую плетеную металлическую проволочную сетку, которую изготавливают путем сплетения тонкой металлической проволоки диаметром 0,15-0,32 мм, предпочтительно 0,15-0,175 мм. Упрочняющий элемент 15 наружного слоя, образованный этой простой плетеной металлической проволочной сеткой, разрезают на куски заданной длины и ширины, чтобы получить упрочняющие элементы 15. Упомянутый термостойкий материал 14 наружного слоя вводят (помещают) между двумя упрочняющими элементами 15 наружного слоя и пропускают эту структуру через зазор между парой цилиндрических роликов, которые сдавливают его по толщине термостойкого материала 14. Таким образом, получают плоский композитный листовой элемент 21, в котором термостойкий материал 14 наружного слоя и упрочняющий элемент 15 наружного слоя соединены друг с другом под давлением таким образом, что термостойкий материал 14 наружного слоя плотно заполняет ячейки металлической проволочной сетки упрочняющего элемента 15 наружного слоя из простой плетеной металлической проволочной сетки, а упрочняющий элемент 15 наружного слоя внедрен в термостойкий материал 14 наружного слоя, в результате чего поверхность термостойкого материала 14 наружного слоя и поверхность упрочняющего элемента 15 наружного слоя находятся на одном уровне друг с другом, при этом поверхность термостойкого материала 14 и поверхность упрочняющего элемента 15 выходят наружу. Этот плоский композитный листовой элемент 21 разрезают таким образом, чтобы навить один виток вокруг внешней периферийной поверхности трубчатого основания 13.

Между упомянутой парой цилиндрических роликов предпочтительно устанавливают зазор Δ1 в интервале от 0,35 до 0,60 мм. Следует отметить, что описанный четвертый способ также может включать стадию, на которой наложенную структуру из термостойкого материала 14 наружного слоя и двух упрочняющих элементов 15 наружного слоя подают через зазор Δ2 между другой парой цилиндрических роликов 19 и 20 с гладкими цилиндрическими внешними периферийными поверхностями, как в описанном первом способе.

На одной поверхности 51 плоского композитного листового элемента 21, полученного одним из описанных первого, второго, третьего и четвертого способов, площадь поверхности 41 упрочняющего элемента 15 наружного слоя, которая выходит наружу вместе с поверхностью 52 термостойкого материала 14 наружного слоя, предпочтительно составляет 5-35% площади одной поверхности 51 композитного листового элемента 21. Кроме того, шероховатость одной поверхности 51 плоского композитного листового элемента 21, включающего поверхность 41 упрочняющего элемента 15 наружного слоя, которая выходит наружу вместе с поверхностью 52 термостойкого материала 14 наружного слоя, предпочтительно составляет 5-30 µм в пересчете на среднее арифметическое отклонение профиля Ra.

В композитном листовом элементе 21 каждый из упрочняющих элементов 15 наружного слоя обладает небольшой отдачей после соответствующего сдавливания цилиндрическим роликом 16 и роликом 18 с множеством проходящих в осевом направлении кольцевых углубленных канавок 17 на его внешней периферийной поверхности и дополнительно парой цилиндрических роликов 19 и 20 (описанный первый способ) или парой цилиндрических роликов 16а и 18а с гладкими цилиндрическими внешними периферийными поверхностями и в некоторых случаях дополнительно парой цилиндрических роликов 19 и 20 (описанный второй способ) или в соответствии с описанными третьим и четвертым способами. В то же время, плотность термостойкого материала 14 наружного слоя является низкой и составляет 0,3-0,9 мг/м3(0,3-0,6 плотности термостойкого материала 6 сферического кольцевого основания). Поэтому в результате сдавливания термостойкого материала 14 по толщине термостойкий материал 14 наружного слоя и упрочняющий элемент 15 наружного слоя соединяются друг с другом под давлением таким образом, что термостойкий материал 14 наружного слоя плотно заполняет зазоры в ячейках металлической проволочной сетки упрочняющего элемента 15 наружного слоя, а упрочняющий элемент 15 наружного слоя внедряется в термостойкий материал 14 наружного слоя. Поскольку поверхность 41 упрочняющего элемента 15 вместе с поверхностью 52 термостойкого материала 14 выходит наружу на одну поверхность 51 композитного листового элемента 21, площадь, занимаемая поверхностью 41 упрочняющего элемента 15 на промежуточной поверхности 42 наружного слоя 38 (смотри фиг.1 и 2) готового сферического кольцевого уплотнительного элемента 39, составляет 5-35%.

Помимо этого, шероховатость поверхности композитного листового элемента 21, у которого выходит наружу поверхность 41 упрочняющего элемента 15, площадь которой составляет 5-35%, вместе с поверхностью 52 термостойкого материала 14 одной поверхности 51 композитного листового элемента 21, составляет 5-30 µм в пересчете на среднее арифметическое отклонение профиля Ra.

Далее будут рассмотрены результаты фотограмметрических измерений площади поверхности 41 упрочняющего элемента 15 наружного слоя, выходящей наружу на одну поверхность 51 композитного листового элемента 21, а также результаты измерений шероховатости одной поверхности 51 композитного листового элемента 21 с выходящей наружу поверхностью 41 упрочняющего элемента 15 наружного слоя, в пересчете на среднее арифметическое отклонение профиля Ra.

Из проволоки SUS 304 диаметром 0,15 мм и проволоки SUS 304 диаметром 0,28 мм изготовили одну из цилиндрических металлических проволочных сеток в оплетке с размером ячеек 3,5 мм (по вертикали) и 1,5 мм (по горизонтали), а из проволоки SUS 304 диаметром 0,15 мм и проволоки SUS 304 диаметром 0,28 мм изготовили другую цилиндрическую металлическую проволочную сетку в оплетке с размером ячеек 3,5 мм (по вертикали) и 1,5 мм (по горизонтали). В упрочняющий элемент 15 наружного слоя из этих цилиндрических металлических проволочных сеток в оплетке ввели термостойкий листовой элемент 14, состоящий из вспененного графита и имеющий плотность 0,3 мг/м3 и толщину 1,5 мм, и изготовили композитные листовые элементы 21, для чего между цилиндрическим роликом 16 и роликом 18 с множеством выполненных на его внешней периферийной поверхности в осевом направлении кольцевых углубленных канавок 17 установили зазор Δ1 0,40 мм, а между парой цилиндрических роликов 19 и 20 установили зазор Δ2 0,45 мм. У этих композитных листовых элементов 21 с помощью фотографической камеры CV-3000 производства Keyence Corporation измерили площадь поверхности 41 упрочняющего элемента 15, выходящей наружу вместе с поверхностью 52 термостойкого материала 14 на поверхность 51 композитного листового элемента 21. Помимо этого, для определения среднего арифметического отклонения профиля Ra одной поверхности 51 композитного листового элемента 21, на которую выходит наружу поверхность 41 упрочняющего элемента 15, измерили шероховатость поверхности в 60 точках по ширине и длине композитного листового элемента 21 и определили шероховатость поверхности путем усреднения полученных значений.

На фиг.23 показано фотографическое изображение композитного листового элемента 21, изготовленного с использованием цилиндрической металлической проволочной сетки в оплетке из тонкой металлической проволоки SUS 304 диаметром 0,28 мм с размером ячеек 3,5 мм (по вертикали) и 1,5 мм (по горизонтали) и термостойкого листового элемента 14, состоящего из вспененного графита и имеющего плотность 0,3 мг/м3 и толщину 1,5 мм. Площадь выходящей наружу поверхности 41 упрочняющего элемента 15 наружного слоя составляет 26,528%. В то же время среднее арифметическое отклонение профиля Ra поверхности 51 композитного листового элемента 21 составляет 8,34 µм.

На фиг.24 показано фотографическое изображение композитного листового элемента 21, изготовленного с использованием цилиндрической металлической проволочной сетки в оплетке из тонкой металлической проволоки SUS 304 диаметром 0,28 мм с размером ячеек 3,5 мм (по вертикали) и 1,5 мм (по горизонтали) и термостойкого листового элемента 14, состоящего из вспененного графита и имеющего плотность 0,3 мг/м3 и толщину 1,5 мм. Площадь выходящей наружу поверхности 41 упрочняющего элемента 15 наружного слоя составляет 23,212%. В то же время среднее арифметическое отклонение профиля Ra поверхности 51 композитного листового элемента 21 составляет 10,82 µм.

В случае использования термостойкого листового элемента 14 наружного слоя с плотностью 0,3-0,9 мг/м3 и толщиной 1,30-1,50 мм и упрочняющего элемента 15 наружного слоя, изготовленного с использованием тонкой металлической проволоки диаметром 0,15-0,28 мм, площадь упрочняющего элемента 15, выходящего наружу на поверхность 51 композитного листового элемента 21, может быть соответствующим образом установлена в пределах 5-35% путем выбора соответствующего зазора Δ1 между цилиндрическим роликом и роликом 18 с множеством проходящих в осевом направлении кольцевых углубленных канавок 17 на его внешней периферийной поверхности в интервале от 0,35 до 0,60 мм и выбора зазора Δ2 между парой цилиндрических роликов 19 и 20 в интервале от 0,45 до 0,65 мм.

Помимо этого, в случае использования термостойкого листового элемента 14 наружного слоя с плотностью 0,3-0,9 мг/м3 и толщиной 1,30-1,50 мм и упрочняющего элемента 15 наружного слоя, изготовленного с использованием тонкой металлической проволоки диаметром 0,15-0,175 мм, площадь упрочняющего элемента 15, выходящего наружу на поверхность 51 композитного листового элемента 21, может быть соответствующим образом установлена в пределах 5-35% путем выбора соответствующего зазора Δ1 между парой цилиндрических роликов 16а и 18а в интервале 0,35-0,60 мм.

Следует отметить, что на фиг.25 показано фотографическое изображение композитного листового элемента 21а, изготовленного способом, описанным в упомянутом выше патентном документе 3 известного уровня техники. Способ изготовления этого композитного листового элемента 21а будет описан со ссылкой на фиг.26-29.

В частности, из проволоки из аустенитной нержавеющей стали диаметром 0,28 мм изготовили цилиндрическую металлическую проволочную сетку в оплетке с размером ячеек 4 мм (по вертикали) и 3 мм (по горизонтали), которую пропустили между парой роликов 2 и 3, чтобы получить металлическую проволочную сетку 4 в форме ленты (смотри фиг.3). Изготовленную таким способом металлическую проволочную сетку использовали в качестве упрочняющего элемента 5 наружного слоя. В качестве термостойкого материала 6 наружного слоя использовали термостойкий материал, содержащий 0,7% по весу пятиокиси фосфора, 4,0% по весу первичного фосфата алюминия и вспененный графит и имеющий плотность 1,12 мг/м3 и толщину 0,4 мм.

После того как отдельно изготовили цилиндрическую металлическую проволочную сетку в оплетке, сходную с упомянутым выше упрочняющим элементом 5, изготовили металлическую проволочную сетку 4 в форме ленты, для чего пропустили эту цилиндрическую металлическую проволочную сетку в оплетке между двух роликов 2 и 3 и ввели термостойкий материал 6 наружного слоя в эту металлическую проволочную сетку 4 в форме ленты (смотри фиг.21 и 26). Сформированную из них структуру пропустили между парой цилиндрических роликов 19 и 20, чтобы получить единое целое (смотри фиг.26, 27 и 28) и тем самым изготовить плоский композитный листовой элемент 21а с выходящей наружу поверхностью термостойкого материала 6 и поверхностью упрочняющего элемента 5 (смотри фиг.29). Площадь поверхности 41а упрочняющего элемента 5, выходящей наружу на поверхность 51а этого композитного листового элемента 21а, составляла 43,339%, а среднее арифметическое отклонение профиля Ra поверхности 51 композитного листового элемента 21 составляло 71,18 µм.

Седьмой этап

В качестве смазочной композиции получили одно из следующего: (1) водную дисперсию, в качестве сухого вещества содержащую 60% по весу смазочной композиции, состоящей из порошкового ПТФЭ; (2) водную дисперсию, содержащую порошковый гексагональный нитрид бора и порошковую окись бора, диспергированные в золе окиси алюминия, в котором частицы гидратированной окиси алюминия диспергированы в воде, содержащей кислоту в качестве дисперсной среды, и который имеет концентрацию ионов водорода (рН) от 2 до 3, при этом водная дисперсия в качестве сухого вещества содержит 30% по весу смазочной композиции, состоящей из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия; и (3) водную дисперсию, в качестве сухого вещества содержащую смазочную композицию, состоящую из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, в котором диспергирован порошковый ПТФЭ в количестве не более 300 весовых частей или не более 200 весовых частей, предпочтительно 50-200 весовых частей или 50-150 весовых частей политетрафторэтиленовой смолы на 100 весовых частей смазочной композиции.

Водную дисперсию (60% по весу ПТФЭ и 40% по весу воды), в которой в качестве сухого вещества диспергировано 60% по весу смазочной композиции (1), т.е. смазочной композиции, образованной порошковым ПТФЭ, щеткой нанесли на поверхность 51 композитного листового элемента 21, изготовленного описанными выше первым, вторым, третьим или четвертым способами, и затем высушили, в результате чего получили образующий наружный слой элемент 23 (смотри фиг.30) с покровным слоем 22, образованным этой смазочной композицией.

В качестве альтернативы, водную дисперсию (35-42,5% по весу гексагонального нитрида бора, 0,05-5% по весу окиси бора, 2,5-10% по весу гидратированной окиси алюминия и 70% по весу воды), в которой в качестве сухого вещества диспергировано 30% по весу смазочной композиции (2), т.е. смазочной композиции, состоящей из 70-85% по весу гексагонального нитрида бора, 0,1-10% по весу окиси бора и 5-20% по весу гидратированной окиси алюминия, щеткой нанесли на поверхность 51 композитного листового элемента 21 и затем высушили, в результате чего получили образующий наружный слой элемент 23 с покровным слоем 22, образованным этой смазочной композицией.

Также в качестве альтернативы, водную дисперсию, в которой в качестве сухого вещества диспергировано 35-50% по весу смазочной композиции (3), т.е. смазочной композиции, состоящей из 17,5-56,7% по весу гексагонального нитрида бора, 0,025-6,7% по весу окиси бора, 1,25-13,3% по весу гидратированной окиси алюминия и 33,3-75% по весу ПТФЭ, щеткой нанесли на поверхность 51 композитного листового элемента 21 и затем высушили, в результате чего получили образующий наружный слой элемент 23 с покровным слоем 22, образованным этой смазочной композицией.

В описанных смазочных композициях (2) и (3) в качестве гидратированной окиси алюминия использовалось одно из следующего: моногидрат окиси алюминия (гидрат окиси алюминия), такой как бемит (Al2O3·H2O) и диаспор (Al2O3·H2O), тригидрат окиси алюминия, такой как гиббсит (Al2O3·3H2O) и бейерит (Al2O3·3H2O), псевдобемит и т.п.

Восьмой этап

Полученный таким способом образующий наружный слой элемент 23 навили вокруг внешней периферийной поверхности трубчатого основания 13 покровным слоем наружу 22, в результате чего получили цилиндрическую заготовку 24 (смотри фиг.31).

Девятый этап

Изготовили форму 31, такую как показана на фиг.32, которая имеет внутреннюю поверхность в виде внутренней цилиндрической поверхности 25 стенки, частично вогнутую внутреннюю сферическую поверхность 26, отходящую от внутренней цилиндрической поверхности 25 стенки, и сквозное отверстие 27, отходящее от частично вогнутой внутренней сферической поверхности 26 стенки, и у которой полая цилиндрическая часть 29 и полая сферическая кольцевая часть 30, отходящая от полой цилиндрической части 29, выполнены внутри в виде ступенчатого стержня 28, вставленного в сквозное отверстие 27. Затем цилиндрическую заготовку 24 насадили на ступенчатый стержень 28 формы 31.

Цилиндрическую заготовку 24, находящуюся в полой цилиндрической части 29 и полой сферической кольцевой части 30 формы 31, подвергли формованию под давлением 98-392 Н/нм2 (1-4 тонны/см2) в направлении оси стержня. Таким образом, как показано на фиг.1 и 2, изготовили сферический кольцевой уплотнительный элемент 39, имеющий сферическое кольцевое основание 37 со сквозным отверстием 32 в центральной части, образованное цилиндрической внутренней поверхностью 33, частично выпуклой сферической поверхностью 34 и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями 35 и 36 частично выпуклой сферической поверхности 34, а также наружный слой 38, выполненный за одно целое на частично выпуклой сферической поверхности 34 сферического кольцевого основания 37.

Путем формования под давлением сферическому кольцевому основанию 37 придали структурную целостность за счет того, что термостойкий материал 6 сферического кольцевого основания и упрочняющий элемент 5 сферического кольцевого основания сжали и переплели друг с другом. Лицевая поверхность 44 наружного слоя 38 образована гладкой поверхностью 45 слоя 40 скольжения смазочной композиции, который сцеплен как одно целое на промежуточной поверхности 42 наружного слоя, состоящей из поверхности 43 термостойкого материала 14 наружного слоя и поверхности 41 упрочняющего элемента 15 наружного слоя, находящейся на одном уровне с поверхностью 43 термостойкого материала 14.

Если на четвертом этапе трубчатое основание изготовлено путем свертывания в спираль наложенной структуры 12 с упрочняющим элементом 5 металлической проволочной сетки 4 в форме ленты, помещенным на внутреннюю сторону, а не путем ее свертывания в спираль с термостойким материалом 6, помещенным на внутреннюю сторону, может быть изготовлен сферический кольцевой уплотнительный элемент 39, у которого изготовленный из металлической проволочной сетки упрочняющий элемент 5 сферического кольцевого основания 37 расположен на цилиндрической внутренней поверхности 33. В этом сферическом кольцевом уплотнительном элементе 39, у которого упрочняющий элемент 5 из металлической проволочной сетки расположен на цилиндрической внутренней поверхности 33, усилие запрессовки при посадке на внешнюю периферийную поверхность выхлопной трубы увеличивается, и сферический кольцевой уплотнительный элемент 39 прочно прикрепляется к внешней периферийной поверхности выхлопной трубы.

Изготовленный сферический кольцевой уплотнительный элемент 39 имеет сферическое кольцевое основание 37, образованное цилиндрической внутренней поверхностью 33, частично выпуклой сферической поверхностью 34 и имеющими стороны большого и малого диаметра кольцевыми торцевыми поверхностями 35 и 36 частично выпуклой сферической поверхности 34, а также наружный слой 38, выполненный за одно целое на частично выпуклой сферической поверхности 34 сферического кольцевого основания 37. Сферическое кольцевое основание 37 включает упрочняющий элемент 5 из металлической проволочной сетки и термостойкий материал 6, который содержит вспененный графит, заполняет ячейки металлической проволочной сетки упрочняющего элемента 5 и сжат так, чтобы образовывать смешанную форму за одно целое с упрочняющим элементом 5. Наружный слой 38 включает несущий слой 46 и слой 40 скольжения смазочной композиции, сцепленный за одно целое с несущим слоем 46 на промежуточной поверхности 42 наружного слоя. Несущий слой 46 включает упрочняющий элемент 15, который изготовлен из металлической проволочной сетки и сжат, и термостойкий материал 14, который состоит из вспененного графита, заполняет ячейки металлической проволочной сетки упрочняющего элемента 15 и сжат так, чтобы плотно соединяться под давлением с упрочняющим элементом 15, а поверхность 43 находилась на одном уровне с поверхностью 41 упрочняющего элемента 15 и образовывала промежуточную поверхность 42 наружного слоя вместе с поверхностью 41, при этом несущий слой 46 выполнен за одно целое с частичной выпуклой сферической поверхностью 34. Упрочняющий элемент 15 рассеян на промежуточной поверхности 42 наружного слоя несущего слоя 46, образованной упрочняющим элементом 15 и термостойким материалом 14 на этом наружном слое 38, и его площадь составляет 5-35%, шероховатость промежуточной поверхности 42 наружного слоя составляет 5-30 µм в пересчете на среднее арифметическое отклонение профиля Ra, а лицевая поверхность 44 наружного слоя 38, выходящая наружу, образована гладкой поверхностью 45 слоя 40 скольжения.

Сферический кольцевой уплотнительный элемент 39 используют в составе сферического соединения выхлопной трубы, показанного на фиг.33. Иными словами, на внешней периферийной поверхности, расположенной со стороны впуска выхлопной трубы 100, которая соединена со стороной двигателя, вертикально установлен фланец 102 таким образом, что остается конец 101 трубы. Сферический кольцевой уплотнительный элемент 39 насажен на цилиндрическую внутреннюю поверхность 33 на конце 101 трубы, ограничивающую сквозное отверстие 32, таким образом, что его кольцевая торцевая поверхность 35 большего диаметра упирается во фланец 102. Коническая часть 203, которая имеет выполненную за одно целое вогнутую сферическую поверхность 201 и фланцевую часть 202, соединенную с вогнутой сферической поверхностью 201, прикреплена к расположенной со стороны выпуска выхлопной трубе 200, которая торцом упирается в торец расположенной со стороны впуска выхлопной трубы 100 и соединена со стороной глушителя. Внутренняя поверхность 204 вогнутой сферической поверхности 201 находится в скользящем контакте с гладкой поверхностью 45 слоя 40 скольжения на наружном слое 38 сферического кольцевого уплотнительного элемента 39.