Автоматическая швейная машина - SU1217264A3

Код документа: SU1217264A3

Чертежи

Описание

новлен с возможностью перемещения в направлении, перпендикулярном направлению перемещения материала.

Изобретение относится к оборудо™ ванию швейного производства, а именно к автоматическим швейным машинам.

Целью изобретения является повы шение качества швейных изделий путем уменьшения повреждения поверхности сшиваемых материалов.

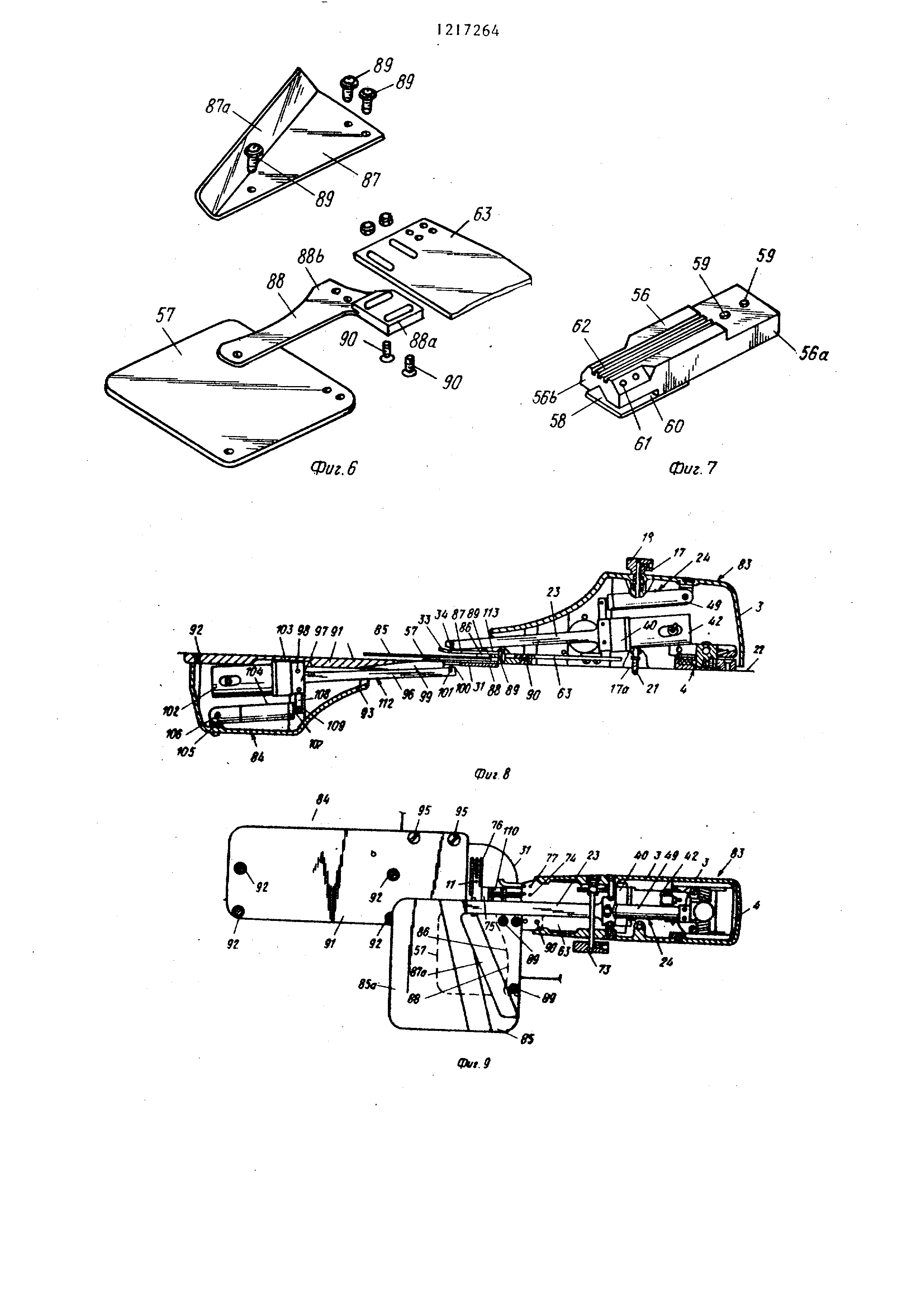

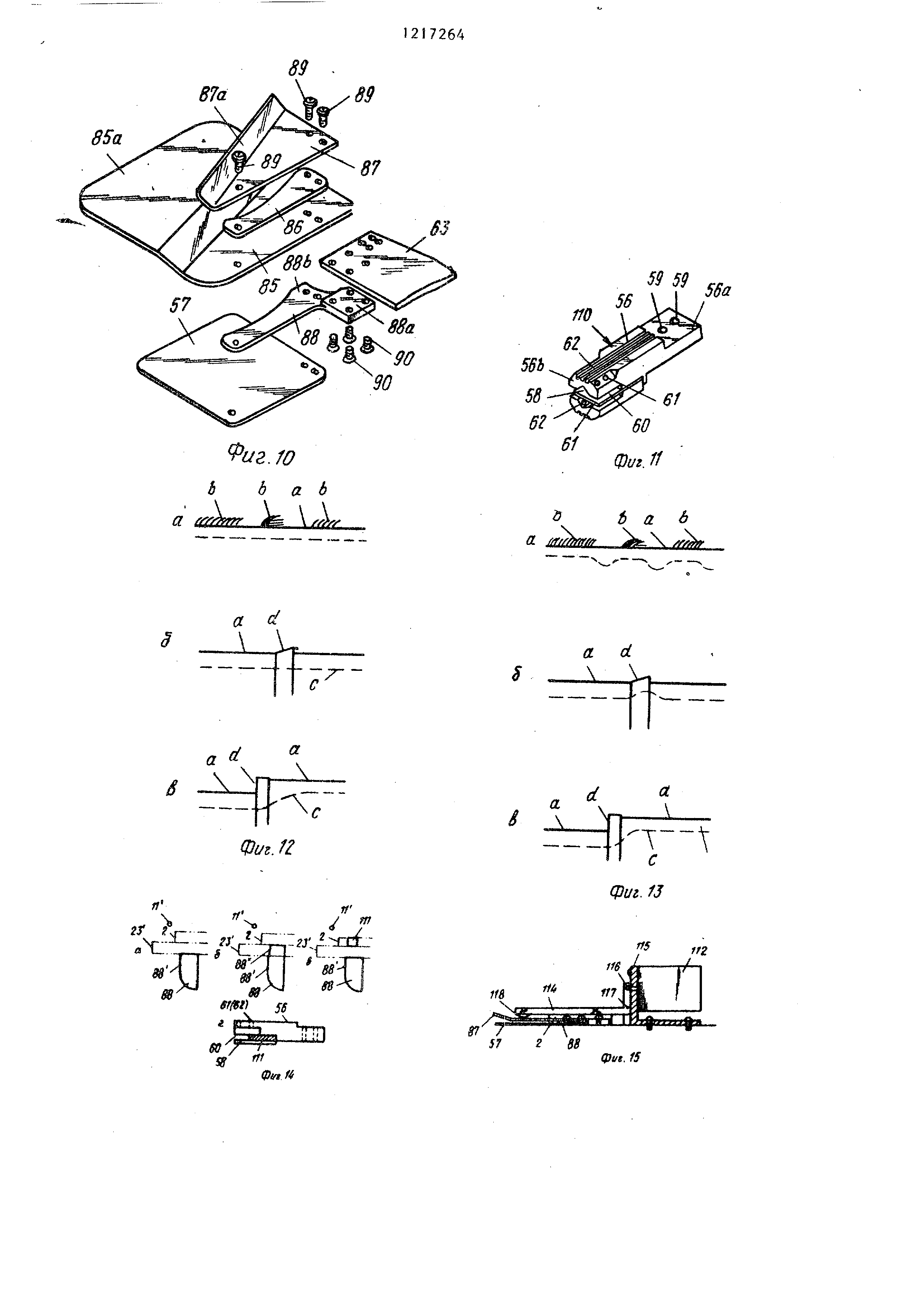

На фиг. 1 представлена швейная машина, вид сзади; на фиг. 2 - то же, продольный разрез, на фиг. 3 - то же, поперечный разрезана фиг. 4 - разрез А-А на фиг. 2, на фиг.5 - рычаг автоматического направляющего устройства; на фиг. 6 - стопорное устройство; на фиг. 7 - детекторное средство, на г, 8 - автоматическое направляющее устройство для автономного регулирования боковых кро мок верхней и нижней заготовок, вариант выполнения; на фиг. 9 - то же, вид сверху; на фиг. 10 - то же., в аксонометрии; на фиг.11 - детекторное устройство, вариант выполнения i на фиг. 12 - виды, показывающие линию; на фиг. 13 - виды, показывающие линию сшивания при использо вании известной машины; на фиг.14 - детектор, разрезу на фиг. 15 - механизм управления подачей заготовки, поперечное сечение} на фиг. 16 - то же, вид сверху; на фиг. 17 - модификация механизма управления, поперечный разрез; на фиг. 18 - то же, вид сверху.

Автоматическая швейная машина состоит из механизма 1 иглы, связан- ного с блоком управления датчика 2 положения края каждого из соединяемых слоев материала относительно его контрольной точки (детектора), ограничителя смещения слоев материала , размещенного в крьшке 3,средства 4 для перемещения слоев ткани материала для их отклонения от контрольной точки.

Установочное приспособление состоит из бобышки 5, поворотного ва

тет по пунк

п. i; пп. 2-6.

- ла 6, который установлен в централь- ной части бобышки 5, Браш,аемой в вертикальном направлении поворотным валом 6 через вал 7 опоры 8. Бобьппка 5 с помощью винтов 9 крепится к корпусу to швейной машины и может устанавливаться определенным обра- .зом относительно острия иглы 11. С другой стороны крышка 3 съемно кре

пится к опоре 8 винтом 12. в основании последнего так, что крьшгка 3 может вращаться вертикально вокруг вала 7, а также центра бобьшгки 5 через поворотный вал 6.

Крепежная опора 8 состоит из частей 8ai и 8Ь вертикальной пластины и части 8с горизонтальной пластины, соединяющей стороны оснований частей 8а и 8fc совместно, тогда как центральные части 8а и ЗЬ вертикальной пластины поддерживаются поворотным валом 6 на стороне бобышки 5 через вал 7, чем обеспечивается вращение в вертикальном направлении над

noBopoTHbw валом 6. Пружины 13

предусмотрены на обеих сторонах вала 7, который поджимает крепежную опору 8 к поворотному валу 6. Один конец 13с| пружины 13 поджимает поверхность бобьш1ки 5, тогда как другой конец 13Ь поджимает верхнкяо часть 8 горизонтальной плиты крепежной опоры 8. Таким образом, соединительная-опорная поверхность 8

и крышка 3, закрепленная на этой опорной поверхности, могут удерживаться в наклонном приподнятом положении относительно бобьш1ки 5 посредством вращения вокруг вала 7

благодаря действию пружины 13. На опоре крепежного элемента расположены шарик 14 и пружина 15, которая заставляет шарик прижиматься к поверхности повЬротного вала 6. Для

выборочного зацепления шарика 14 на поверхности поворотного вала 6 вьшолнены две выемки 16. Таким об3

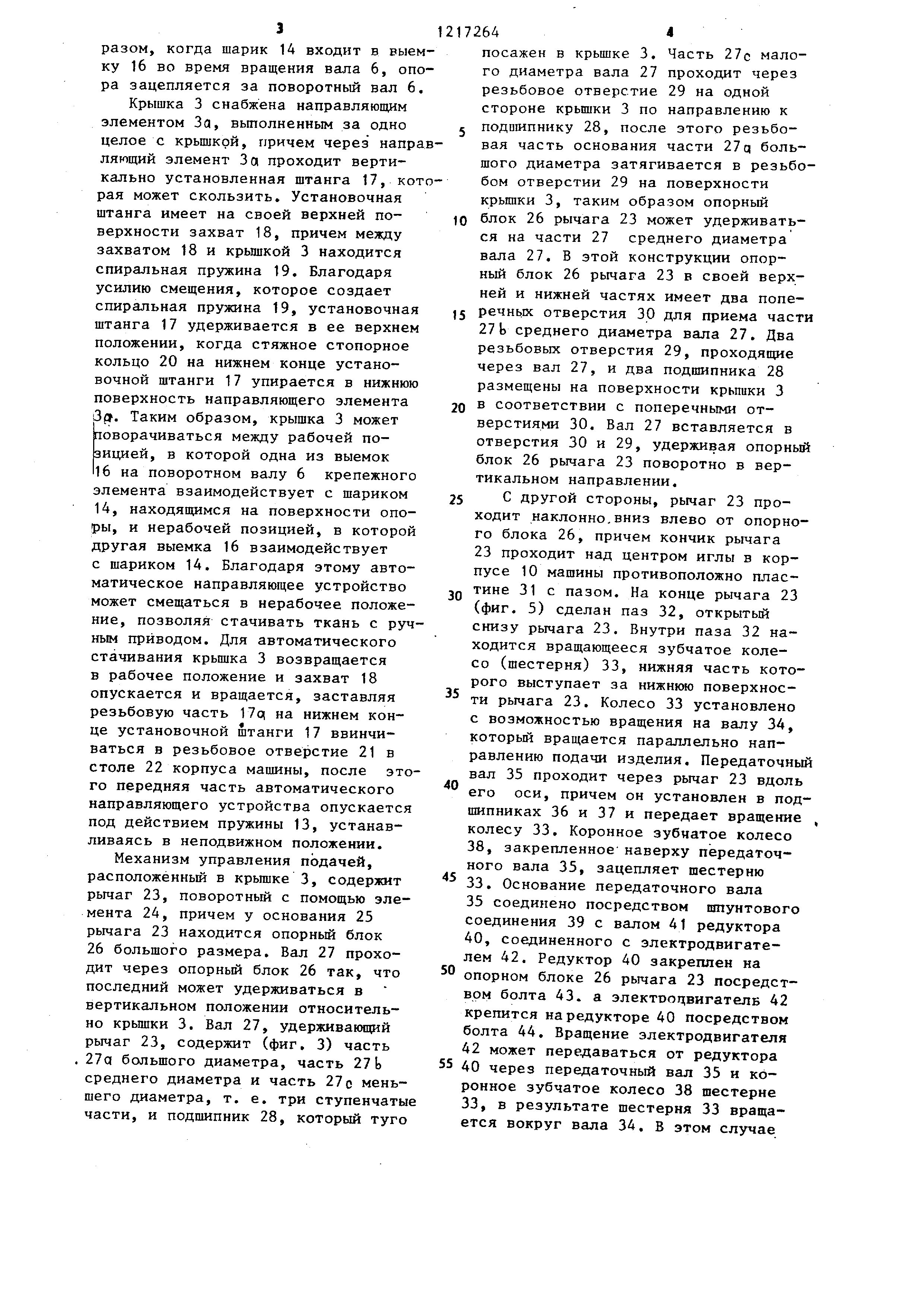

разом, когда шарик 14 входит в выемку 16 во время вращения вала 6, опора зацепляется за поворотный вал 6.

Крышка 3 снабжена направляющим элементом За, вьтолненным за одно целое с крьшкрй, причем через напраляющий элемент 3 а проходит вертикально установленная штанга 17, котрая может скользить. Установочная штанга имеет на своей верхней поверхности захват 18, причем между захватом 18 и крьшкой 3 находится спиральная пружина 19, Благодаря усилию смещения, которое создает спиральная пружина 19, установочная штанга 17 удерживается в ее верхнем положении, когда стяжное стопорное кольцо 20 на нижнем конце установочной штанги 17 упирается в нижнюю поверхность направляющего элемента 3(1. Таким образом, крышка 3 может поворачиваться между рабочей позицией , в которой одна из выемок 16 на поворотном валу 6 крепежного элемента взаимодействует с шариком 14, находящимся на поверхности опоры , и нерабочей позицией, в которой другая выемка 16 взаимодействует с шариком 14. Благодаря этому автоматическое направляющее устройство может смещаться в нерабочее положение , позволяя стачивать ткань с ручным приводом. Для автоматического стачивания крьшгка 3 возвращается в рабочее положение и захват 1В опускается и вращается, заставляя резьбовую часть 17oi на нижнем конце установочной штанги 17 ввинчиваться в резьбовое отверстие 21 в столе 22 корпуса машины, после этого передняя часть автоматического направляющего устройства опускается под действием пружины 13, устанавливаясь в неподвижном положении.

Механизм управления подачей, расположенный в крьшгке 3, содержит рычаг 23, поворотный с помощью элемента 24, причем у основания 25 рычага 23 находится опорный блок 26 большого размера. Вал 27 проходит через опорный блок 26 так, что последний может удерживаться в вертикальном положении относительно крьшки 3. Вал 27, удерживающий рычаг 23, содержит (фиг. 3) часть 27а большого диаметра, часть 27 Ь среднего диаметра и часть 27с меньшего диаметра, т. е. три ступенчаты части, и подшипник 28, который туго

17264

посажен в крышке 3. Часть 27с малого диаметра вала 27 проходит через резьбовое отверстие 29 на одной стороне крьш1ки 3 по направлению к

5 подшипнику 28, после этого резьбовая часть основания части 27q большого диаметра затягивается в резьбо- бом отверстии 29 на поверхности крьш1ки 3, таким образом опорный

10 блок 26 рычага 23 может удерживаться на части 27 среднего диаметра вала 27. В этой конструкции опорный блок 26 рычага 23 в своей верхней и нижней частях имеет два попе15 речных отверстия 30 для приема части 27Ь среднего диаметра вала 27. Два резьбовых отверстия 29, проходящие через вал 27, и два подшипника 28 размещены на поверхности крьпики 3

20 в соответствии с поперечными отверстиями 30. Вал 27 вставляется в отверстия 30 и 29, удерживая опорный блок 26 рычага 23 поворотно в вертикальном направлении.

25 С другой стороны, рычаг 23 проходит наклонно,вниз влево от опорного блока 26, причем кончик рычага 23 проходит над центром иглы в корпусе 10 машины противоположно штас20 тине 31 с пазом. На конце рычага 23 (фиг. 5) сделан паз 32, открытый снизу рычага 23. Внутри паза 32 находится вращающееся зубчатое колесо (шестерня) 33, нижняя часть которого выступает за нижнюю поверхнос ти рычага 23. Колесо 33 установлено с возможностью вращения на валу 34, который вращается параллельно направлению подачи изделия. Передаточный вал 35 проходит через рычаг 23 вдоль его оси, причем он установлен в подшипниках 36 и 37 и передает вращение колесу 33. Коронное зубчатое колесо 38, закрепленное наверху передаточного вала 35, зацепляет шестерню 33. Основание передаточного вала 35 соединено посредством шпунтового соединения 39 с валом 41 редуктора 40, соединенного с электродвигателем 42. Редуктор 40 закреплен на опорном блоке 26 рычага 23 посредством болта 43. а электродвигателе 42 крепится на редукторе 40 посредством болта 44, Вращение электродвигателя 42 может передаваться от редуктора

55 40 через передаточный вал 35 и коронное зубчатое колесо 38 шестерне 33, в результате шестерня 33 вращается вокруг вала 34. В этом случае

40

50

для удерживания коронного зубчатого колеса 38 в зацеплении с шестерней 33 применяется отверстие 45 большого диаметра, проходящее в аксиально направлении в основании рычага 23. На выступе 46 закреплен упорный подшипник 47. Между ним и передним концом редуктора 40 находится спиральная пружина 48, заставляющая пе редаточный вал 35 поворачиваться влево. Для поворотного движения рычга 23 вокруг вала 27 применяется рабочий элемент 24.

В этой конструкции рабочим эле- ментом является пневмоцилиндр 49, причем его основание вращательно соединено с закрепленным на верхней внутренней поверхности крьшки 3 посредством болта 50 кронштейном 51, установленном на оси 52, конец штока поршня 53 шарнирно соединен посредством шарнира 55 с верхней частью соединительного рычага 54, отходящего от опорного блока 26 ры- чага 23 вверх. Пневмоцилиндр 49 удерживается в его отведенном положении пружиной (не показана), которая расположена в цилиндре, что позволяет вращающемуся колесу в форме шестерни на рычаге 23 отсоединяется от поверхности корпуса 10 машины, в результате заготовка или изделие может устанавливаться под вращающимся колесом 33. После осу- ществления операции управления сжатый воздух подается в нижнюю часть пневмоцилиндра 49, при этом пневмоцилиндр 49 делает ход вперед, тогда как рычаг 23 вращается в нап- равлении против часовой стрелки вокруг вала 27, прижимая вращающееся колесо 33, которое установлено на конце рычага, к поверхности заготовки . Б результате заготовка может укладьшаться между вращаюш:имся колесом 33 и поверхностью корпуса 10 машины.

Итак, когда электродвигатель 42 получает команду для вращения колеса 33 в направлении против часовой стрелки, колесо 33 может двигать заготовку к стороне, расположенной близко к контрольной точке, т.е. вправо.

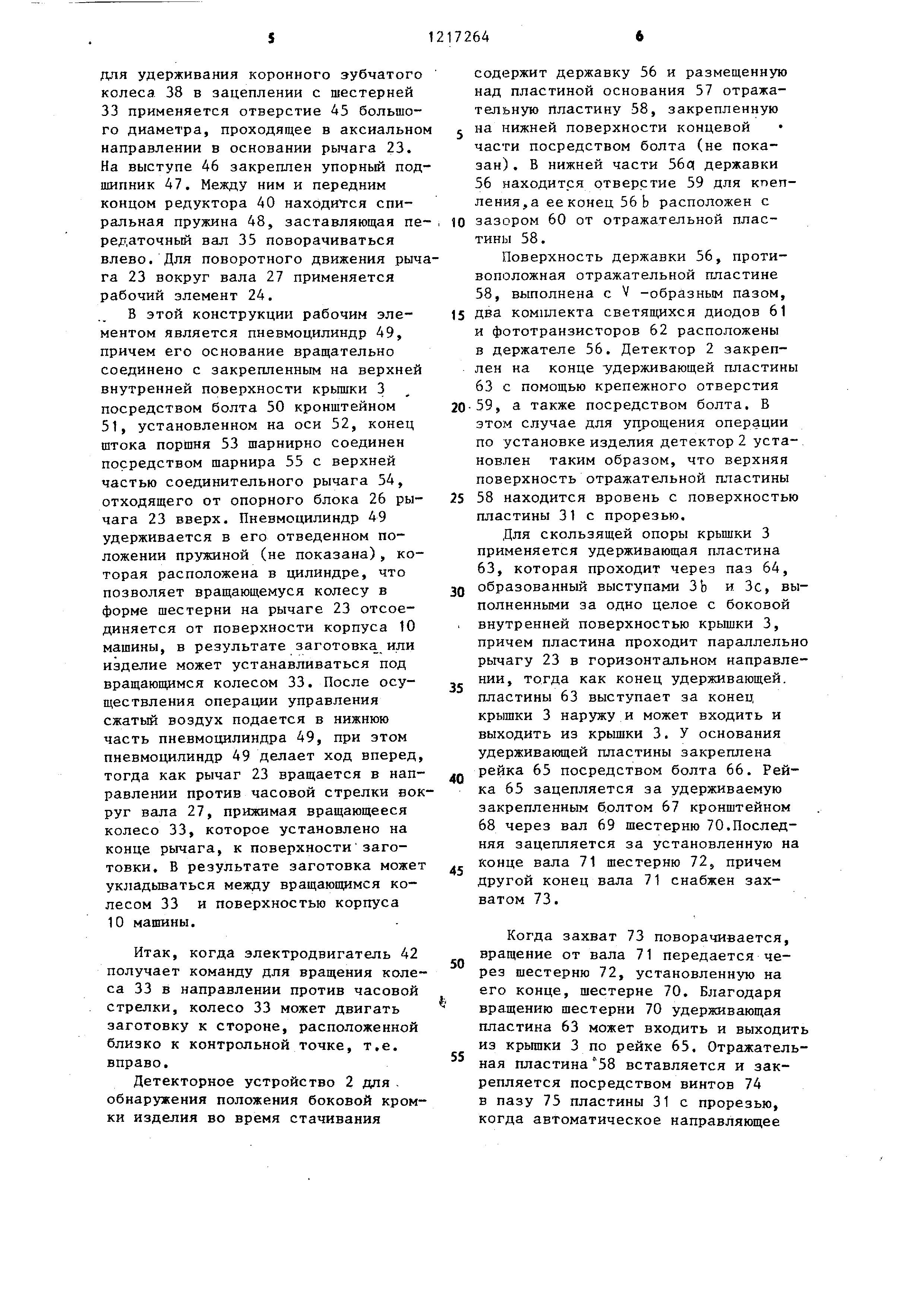

Детекторное устройство 2 для . обнаружения положения боковой кромки изделия во время стачивания

5 10

15 0 5 О Q

0

5

содержит державку 56 и размещенную над пластиной основания 57 отражательную Пластину 58, закрепленную на нижней поверхности концевой части посредством болта (не показан ) . В нижней части 56о| державки 56 находится отверстие 59 для кпеп- ления,а ее конец 56 Ь расположен с зазором 60 от отражательной пластины 58.

Поверхность державки 56, противоположная отражательной пластине

58,выполнена с V -образным пазом, два комплекта светящихся диодов 61 и фототранзисторов 62 расположены в держателе 56. Детектор 2 закреплен на конце удерживающей пластины 63 с помощью крепежного отверстия

59,а также посредством болта. В этом случае для упрощения операции по установке изделия детектор 2 установлен таким образом, что верхняя поверхность отражательной пластины 58 находится вровень с поверхностью пластины 31 с прорезью.

Для скользящей опоры крьшгки 3 применяется удерживающая пластина 63, которая проходит через паз 64, образованный выступами ЗЬ и 3с, выполненными за одно целое с боковой внутренней поверхностью крьш1ки 3, причем пластина проходит параллельно рычагу 23 в горизонтальном направлении , тогда как конец удерживающей, пластины 63 выступает за конец крышки 3 наружу и может входить и выходить из крьшки 3. У основания удерживакщей пластины закреплена рейка 65 посредством болта 66. Рейка 65 зацепляется за удерживаемую закрепленным болтом 67 кронштейном 68 через вал 69 шестерню 70.Последняя зацепляется за установленную на конце вала 71 шестерню 72, причем другой конец вала 71 снабжен захватом 73.

Когда захват 73 поворачивается, вращение от вала 71 передается через шестерню 72, установленную на его конце, шестерне 70. Благодаря вращению шестерни 70 удерживающая пластина 63 может входить и выходить из крышки 3 по рейке 65. Отражательная пластина 58 вставляется и закрепляется посредством винтов 74 в пазу 75 пластины 31 с прорезью, когда автоматическое направляющее

7

средство устанавливается в рабочее положение посредством затягивания установочной штанги 17 крышки 3 в резьбовое отверстие 21 стола 22 корпуса 10 машины. Однако когда установочная штднга 17 вынимается из резьбового отверстия 21, передня часть крьш1ки 3 поднимается под действием пружины 13, и после этого отражательная пластина 58 вытягивается из паза 75 пластины 31 с прорезью . Таким образом, когда автоматическое направляющее средство возвращается в его нерабочее положение , заедание отражательной пластин 58 в пазу 75 пластины с прорезью может быть предупреждено. Светящийся диод 61 и фототранзистор 62, которые установлены в концевой части детектора 2, обнаруживают концевую кромку изделия, причем во время операции стачивания они всегда закрываются изделием. Диод 61 и фототранзистор 62 обнаруживают конец изделия , когда оно проходит мимо них, и посьшают сигнал об окончании. Светящийся диод 61 и фототранзистор 62, расположенные у основания, обнаруживают боковую кромку изделия и определяют отклонение боковой кромки только тогда, когда боковая кромка изделия смещается в направлении от контрольной позиции, т„е. влево, посыпая сигнал о вращении электродвигателю 42 в механизме управления подачей, в результате вращающееся колесо 33 поворачивается против часовой стрелки и изделие тянется по направлению к контрольной точке, т. е. вправо, и после этого, когда .боковая кромка изделия возвращается в соответствующее положение, сигнал о вращении электродвигателя прерывается и двигатель 42 выключается.

Изделие устанавливается между удерживающей пластиной и пластиной основания 57 под поворотным колесом 33 на конце рычага 23 в механизме управления подачей, а также в зазоре 60 между державкой 56 и отража-г тельной пластиной 58 в детекторе 2 и затем в корпус 10 машины посылается сигнал о начале, В пневмоцилиндр 49, который является рабочим элементом 24 рычага 23 в механизме управления подачей, подается сжатьй воздух для удерживания изделий между шестерней 33 и поверхностью пластины 31 с прорезью в корпусе 10 машиг

172648

ны. Затем изделие подается в данном направлении механизмом 76 подачи, находя 1у{мся в корпусе 10 машины. Однако в этом случае для точной ус5 тановки изделия применяется установочный элемент, расположенный рядом с детектором 2. Установочный элемент вьшолнен в форме блока, имеющего дуговидную поверхность на сво10 ем конце, причем у основания блок закреплен на конце удерживающей пластины 63 болтом 77. Изделие может устанавливаться в правильное положение посредством ввода боковой кромf5 ки в конец установочного элемента, в который упирается кромка.

Величина каймы во время шитья зависит от расстояния между детекторным элементом на основании датчи20 ка 2 и центром иглы 11 на корпусе 10 машины так, что величина каймы может изменяться вследствие смещения упорной пластины, датчика 2 и стопорного элемента при вращении

25 захвата 73 на крышке 3. Для регулирования положения детектора 2 относительно центра иглы 11 в зависимости от требуемой величины каймы предусмотрена защелка 78 между крьш1- кой 3 и захватом 73, тогда как на поверхностях крьпики 3 и захвата 73 нанесены метка 79 и деления 80 в зависимости от относительных позиций защелки 78 запирающего механизма. Штифт 81 крепится к задней поверх ности захвата 73 для ограничения

угла вращения захвата 73 до заданного предела (который может удерживать зубчатую рейку 65 в зацеплении с шестерней 70), упираясь в запирающий механизм. Кроме того, в крышке 3 вьшолняется отверстие 82, ограничивающее кайму (фиг. 2), противоположно зубчатой рейке 65 упорной пластины 63. Затем упорная пластина 63 оттягивается вперед до тех пор, пока конец зубчатой рейки 65 не закрепляется зажимным приспособлением , введенным в отверстие 82, тем самым регулируя положение упорной

пластины 63. Захват 73 закрепляют так, что минимальное значение делений 80 находится на одной линии с меткой 79 на крышке 3, после этого приспособление вынимается из отверс55 тия 82. Когда передаточное отношение шестерни 72 к рейке 65 выбирается таким, что расстояние от детекторного элемента, установленного

30

40

9 . у основания в детекторе 2, до центра иглы 11 на поверхности корпу са машины соответствует делению 80 в захватьюающем элементе 73, тогда можно определить размер края в соответствии с делением 80 на захватывающем элементе 73.

Кроме автоматического контроля положения боковой кромки одного полотна заготовки, можно автоматически контролировать положение двух наложенных друг на друга полотен. В таком случае (фиг. 8) применяются верхнее и нижнее средства 83 и 84 для автоматического направления заготовок.

При применении верхнего автоматического направляющего средства 83 для нижнего полотна используется пластина основания 57, тогда как для верхнего полотна - удерживающая пластина 87. Кроме того, для верхнего .полотна применяются разделительная пластина 85 и упор 86, размещенные под пластиной 87, а для нижнего - упор 88о Последний, имеющий пластины основания 57, закреплен на нижней поверхности концевой части стопорной пластины 63, тогда как разделительная пластина 85, верхний упор 86 и удерживающая пластина 87 для предупреждения перевертывани изделия расположены в этом порядке, на пластине 88Ь нижнего упора 88 и закреплены на ней с помощью болта 89. Разделительная пластина 85 разделяет оба полотна или заготовки в вертикальном направлении и служит для предупреждения перевертывания нижней заготовки. Для этого разделительная пластина 85 выполнена квадратной формы и она проходит вдоль поверхности корпуса 10 машины причем часть пластины 85 расположена противоположно шестерне 33 на конце рычага механизма управления подачей. Верхний упор 86 имеет такую же форму, как форма пластины 88Ъ нижнего упора 88. Обе заготовки изделия устанавливаются между удерживающей пластиной 87 и пласти ной основания 57, а разделительная пластина 85 находится между ними. В этом случае часть разделительной пластины 85, которая расположена противоположно левой кромке 87а удерживающей пластины 87, изогнута в форме, таким образом левая часть 85q несколько приподнята.

1726410

Для механического предупреждения смещения боковой кромки заготовки в сторону контрольной точки больше, чем это допустимо во время

г стачивания материала, применяется, упор 88. Упор 88 (фиг. 6) состоит из плоской пластины 88 b и крепежной части 88а, имеющей два паза, через которые проходят болты 90. Упор 88

10 (фиг. 2 и 3) установлен в верхней части рычага 23, применяемого в механизме регулирования подачи, и закреплен на нижней поверхности конца удерживающей пластины 63 болтами:

)5 90 и гайками. Болты 90 проходят через пазы в удерживающей пластине 63 и пазы крепежной части 88и. Нижняя поверхность упора 88 соприкаса- ;ется с поверхностью корпуса 10 ма2Q .шины, когда автоматическое направляющее средство устанавливается в рабочее положение. Конец плоской пластины 88 Ь упора 88 препятствует смещению боковой кромки заготовки

25 в сторону контрольной точки вьше установленных пределов, когда заготовка подается между поверхностью корпуса 10 машины и вращающимся колесом 33 в устройстве регулирования подачи в заданном направлении посредством механизма 76 подачи, расположенного на поверхности корпуса машины. Если материал заготовки сравнительно мягкий, то кромка заготовки может свертываться, когда ,

она прижимается к упору 88 или входит в зазор между нижней поверхностью упора 88 и поверхностью корпуса 10 машинц, в результате ухудшается работа упора 88.

При применении нижнего автоматического направляющего средства 84 (фиг. 8 и 9) оно с помощью болтов 90 разъемно закрепляется на крепежной пластине 91, которая служит

уголком корпуса 10 машины, посредством болта 92 - на крышке 93, которая входит в паз стола 94 со стороны корпуса 10 машины. Крепежная пластина 91 закрепляется на корпусе

10 посредством болта 95 так, что поверхность крепежной пластины 91 находится вровень с верхней поверхностью стола 94. Таким образом, крепежная пластина 91 устанавливает55 ся под столом 94 симметрично верхнему автоматическому направляющему средству 83. Рычаг 96, который является частью механизма управления

30

40

подачец в нижнем автоматическом направляющем средстве 84, выполнен за одно целое с рычагом 23 на стороне верхнего автоматического направляющего средства 83, причем он поворотно удерживается крьппкой 93, т. е. его опорный блок 97 удерживается на крышке 93 посредством вала 98. Опорный блок 97 может выборочно удерживаться или своей верхней частью или своей нижней частью посредством вала 98. Рычаг 96 отходит от опорного блока 97 вправо наклонно вверх, а его конец выходит из отверстия 99, проходящего через крепежную пластину 91 и пластину 31 с выемкой. Шестерня 100 установлена с возможностью вращения на верхней поверхности концевой части рычага 96 посредством вала 101, причем шестерня расположена противоположно шестерне 33 на стороне верхнего автоматического направляющего средства 83 относительно разделительной пластины, расположенной между ними. Шестерня 100 может вращаться вокруг вала 101, проходящего параллельно направлению подачи изделия, посредством электродвигателя 102 через редуктор 103, закрепленных у основания опорного блока 97. Пневмоцилиндр 104 (фиг. 8), являющийся рабочим элементом рычага 96, удерживается кронштейном 105 посредством вала 106, причем кронштейн 105 закреплен на крьшпсе 93 с помощью болта. С другой стороны, шток поршня 107 Пневмоцилиндра 104 закреплен на конце соединительного рычага 108, отходящего от опорного блока 97 вниз с помощью вала 109. Пневмоци- линдры 49 и 104 в верхнем и нижнем автоматических направляющих средствах 83 и 84 удерживаются в отведенном положении под действием пружин (не показаны). Шестерни 33 и 100, установленные на рычагах 23 и 96, расположены симметрично друг другу относительно разделительной пластины 85 (фиго 8). Верхняя и нижняя заготовки изделия устанавливаются между верхней шестерней 33 и нижней шестерней 100,причем между ними находится разделительная пластина 85. Упоры 86 и 88 препятстйуют смещению боковых кромок верхней и нижней заготовок изделия по направлению к контрольной точке, т. е.

0

5

0

5

0

5

0

0

вправо. Когда заготовки смещаются влево, детектор 110 обнаруживает отклонение заготовок, поворотные шестерни 33 и 100 соответственно для каждой заготовки могут вращаться независимо , устанавливая боковые кромки заготовок в контрольное положение . Таким образом, верхняя и нижняя заготовки могут стачиваться, причем их боковые кромки точно сцентрированы и, кроме того, оставлен край от боковой кромки.

Положение боковых кромок заготовок может автоматически контролироваться благодаря применению поворотных колес 33 и 100, которые вращаются только в одном направлении , включая стадию останова во время операции стачивания. Следовательно , изобретение обеспечивает требуемые линии для стачивания изделий с различным контуром боковой кромки.

Датчик 2 положения края каждого из соединяемых слоев материала новлен так, что плоскость, проходящая через его контрольную точку и боковую поверхность выступа механических упоров 86 и 88, параллельна направлению перемещения материала.

Датчик 2 положения края материала (фиг. 14) обнаруживает отклонение боковой кромки заготовки изделия , только когда боковая кромка заготовки смещается в направлении от контрольной точки (влево от контрольной точки). Кроме того, спереди по ходу перемещения материала от датчика положения края материала установлен тянущий элемент 23 , расположенный в механизме управления подачей заготовки-, который тянет назад боковую кромку заго- товки по направлению к контрольной точке в ответ на сигнал детектора. Контактная поверхность 88 механического упора 88, который применяется для предупреждения смещения боковой кромки заготовки по направлению к контрольной точке вьше допустимого предела (вправо от контрольной точки), расположена вверх от тянущего элемента 23 в механизме управления подачей заготовки от точки стачивания.

Заготовка изделия, которая должна стачиваться, подается по направ13

лению к точке 11 стачивания, причем отклонение боковой кромки по направлению к контрольной точке предупреждается контактной поверхностью 88 упора 88. Заготовка из особенно мягк&го материала прижимается к упору благодаря усилию, которое прилагается во время подтягивания заготовки по направлению к контрольной точке, таким образом боковая кромка заготовки поворачивается или складьшается на контактной поверхности 88, Когда проходит заготовка, боковая кромка перевертывается во время оставления контактг- ной поверхности 88 и затем она становится плоской, пока не достигнет детектора 2. Если выпрямленная боковая кромка смещается от контрольной точки, то срабатьтают датчик 2 положения края материала, а также механизм управления подачей материала , и боковая кромка тянется к контрольной точке, таким образом точно сохраняется край, который соответствует расстоянию между точкой 11 стачивания и контрольной точкой

Перевертывание боковой кромки можно устранить благодаря предлагаемой конструкции устройства, в результате можно избежать ошибки в размере края из-за перевертывания боковой кромки заготовки.

Когда контактная поверхность 88 упора 88 (фиг. 14q) несколько смещается в направлении от контрольной точки, то возможно смещение боковой кромки заготовки в сторону от контрольной точки, в зтом случае положительно действуют детектор и механизм управления подачей заготовки.

Рекомендуется увеличить длину контактной поверхности 88 упора для мягкой заготовки.

На фиг. 14 поверхность 88 упора 88 проходит над позицией средства управления подачей, таким образом, боковая кромка заготовки не смещается в направлении контрольной точки сразу вверх от детектора 2.

Контактная поверхность 88 расположена в контрольной позиции или несколько смещена по направлению к контрольной точке, тогда как контактная поверхность 88 может быть установлена несколько в стороне от контрольной точкис

Как показано на фиг. 14Ь, между точкой 11 стачивания и механизмом

17264

управления подачей установлен упор 111. Он находится в контрольной точке или несколько смещен по направлению к контрольной-точке, в результас те боковая кромка заготовки не может смещаться по направлению к контрольной точке от точки 11 стачивания. Контактная поверхность 88 первого упора 88 может быть до некоторой стеtO пени смещена от контрольной точки. Кроме того, первый упор 88 может быть вьтолнен так, что он составляет одно целое с другим упором 111. Детектор 2 (фиг. 14) составляет

)5 одно целое с вторым упором 111. Упор 111 расположен в зазоре 60 между державкой 56 и отражательной пластиной 58. Упор 111 может составлять или не составлять одно целое с

20 держателем56.

Механизм управления подачей заготовки (фиг. 15 и 16) состоит из пневмоцилиндра или соленоида 112, закрепленного на столе швейной ма25 шины посредством опоры 113 и рычага 114, нижняя часть которого соединена с плунжером 115 соленоида 112 посредством штифта 116, проходящего по направлению к пластине 31

Q с прорезью. Рычаг 114 поворотно закреплен на опоре 113 штифтом 117 и может поворотно двигаться вверх и вниз в ответ на ход вперед и назад соленоидного плунжера 115.

Когда боковая кромка заготовки которая подается между удерживающей пластиной и пластиной основания по направлению к точке 11 стачивания посредством механизма 76 подачи на швейной машине, смещается в сторону от контрольной точки, где расположен датчик 2, то датчик 2 обнаруживает отклонение боковой кромки заготовки, при этом соленоид 112 возбуждается по сигналу от детектора и плунжер 115 совершает ход.

В результате рычаг 114 двигается вниз, заставляя ось 118 на конце ры чага устанавливаться против заготовки слева от центра механизма 76 подачи. Таким образом, боковая кромка заготовки пожет подтягиваться по направлению к контрольной точке, т.е. вправо.

55 Поворотное колесо 119 (фиг. 17 и 18) может быть закреплено на конце рычага под заданньм углом к направлению подачи заготовки в направ-

35

40

45

50

15

лении по часовой стрелке. Когда рычаг 114 поворотно двигается вниз благодаря возбуждению соленоида 112 и поворотное колесо 119 устанавливается против заготовки, заготовка тянется в направлении стрелки.

Датчик 2 (фиг. 15-18) закреплен на направляющем блоке посредством множества болтов, а направляющий блок закреплен на столе швейной машины с помощью продолговатых отверстий и болтов так, что он может регулироваться в поперечном направлении . Кроме того, на направляющем

блоке закреплен с помощью болтов упор 88. Контактная поверхность 88 ,упора может направляться под прямым углом к направлению подачи заготовки В связи с этим упор может устанавливаться в требуемую позицию относительно контрольной позиции.

Когда заготовка подается с помощью механизма подачи, подающая часть располагается недалеко от боковой кромки заготовки (по сравнению с шириной заготовки), в результате возникают трение между заготовкой и столом, а также между заготовкой и другим элементом дополнительно к скольжению заготовки со стола или

17264

отклонение заготовки в направлении контрольной точки, т.е. заготовка сталкивается с упором. Если в направлении подачи подается с помощью пневмостола, конвейера или подобного средства часть заготовки, которая не должна стачиваться, и отклонение заготовки к контрольной точке не может быть определено, то можно приме )0 нять один из известных способов подачи, т.е. когда направляющее средство для заготовки контактирует с заготовкой всегда при соответствующем трении, то контактная по (5 верхность механизма подачи заготовки (точка воздействия на. заготовку) может смещаться по направлению контрольной точки от центра механизма подачи заготовки, чтобы можно было

20 обеспечить достаточное усилие для движения механизма подачи заготовки. Усилие для смещения заготовки по направлению контрольной точки достаточно малое по сравнению с усили25 ем для управления заготовкой, и его влияние на контроль положения заготовки может быть незначительным. Применение изобретения позволяет повысить качество швейных изделий путем уменьшения повреждения поверхности сшиваемых материалов.

Реферат

Комментарии