Способ и устройство для сшивания - RU2335586C2

Код документа: RU2335586C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данное изобретение, в целом, относится к системам для скрепления друг с другом двух или более эластичных плоских слоев и, более конкретно, к способу и устройству для сшивания друг с другом двух или более слоев материала, такому как простегивание.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Создание декоративных стеганых изделий ручным способом стало распространенным занятием. Типичное стеганое изделие состоит из, по меньшей мере, двух слоев материи, которые накладываются друг на друга и сшиваются друг с другом. Обычно стеганое изделие состоит из "верхнего" слоя, "нижнего" или "подкладочного" слоя и промежуточного "ватинового" слоя. Верхний слой, типично, является декоративным и изготавливается в результате приложения творческих усилий и художественных способностей человека, создающего стеганое изделие. Подкладочный слой, как правило, является простым и эстетически согласующимся с верхним слоем. Ватиновый слой обычно обеспечивает объем и изоляцию. Конкретный процесс сшивания друг с другом сандвич-структуры из трех плоских слоев, в целом, называют "простегиванием". Процесс простегивания обычно состоит из формирования длинных непрерывных конфигураций стежков, которые проходят через верхний, нижний и ватиновый слои и скрепляют их друг с другом. Часто используются такие конфигурации стежков, которые обладают декоративными качествами для повышения общей эстетики. Основной целью процесса простегивания является создание точно согласованных швов, которые располагаются на близком и одинаковом расстоянии друг от друга.

Традиционно простегивание выполнялось ручным способом без помощи швейной машины. Однако простегивание вручную является трудоемким процессом, который может потребовать многих месяцев усилий со стороны опытного специалиста для создания одного стеганого изделия. Таким образом, как представляется, формируется тенденция к применению машин для частичной автоматизации процесса простегивания, чтобы направить основное усилие выполняющего простегивание человека на творческие и художественные аспекты верхнего слоя.

Машинное простегивание может быть выполнено разнообразными способами. Например, пользователь может работать на по существу обычной швейной машине в режиме "свободного движения" посредством устранения или отключения упоров машины для изменения скорости подачи ткани. Это позволяет пользователю перемещать вручную наложенные друг на друга слои простегиваемого изделия относительно иглы машины, либо напрямую или посредством рамы для простегивания для создания желаемой конфигурации стежков. На практике швейная машина запускается в работу на сравнительно постоянной скорости по мере того, как пользователь перемещает наложенные друг на друга простегиваемые материалы под иглой. Данный процесс типично требует значительного мастерства оператора, приобретенного в результате большой практики, чтобы позволить оператору перемещать укладку простегиваемого изделия синхронно с ходом иглы для формирования высококачественных конфигураций стежков. Таким образом, простегивание в режиме свободного движения обычной швейной машиной требует значительного мастерства пользователя и часто приводит к еще несовершенному результату, особенно при формировании закругленных и сложных конфигураций стежков.

Машинное простегивание может также быть выполнено с применением широкого диапазона специализированных направляемых вручную систем для простегивания, которые стали доступными в последние годы. Характеристики и признаки данных систем обсуждаются в статье, коротая появилась в Quilter's Newsletter Magazine (QNM), April 2003, by Carol A. Thelen. В статье выделено 3 категории таких систем, т.е. (1) Настольные установки, (2) Короткорукавные системы и (3) Длиннорукавные системы. Они, в целом, характеризуются наличием стола, который поддерживает раму и стегальную/швейную машину. Рама включает в себя валы, которые удерживают слои простегиваемого изделия таким образом, чтобы дать возможность части уложенной слоями укладки подвергаться сшиванию, в то время как части с оставшимися слоями откладываются на валах. Стегальная/швейная машина опирается на движущуюся опору, установленную для перемещения (например, по рельсам) относительно рамы и стола. Движущаяся опора обычно снабжена ручками, позволяющими оператору передвигать машину над поверхностью простегиваемого изделия. В вышеуказанной статье QNM дополнительно обсуждаются необязательные дополнения и аксессуары, позволяющие добавить различные электронные функции, включая регулирование стежков, к базовым короткорукавным или длиннорукавным системам.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к системам для скрепления друг с другом двух или более эластичных плоских слоев и, более конкретно, к способу и устройству для сшивания, обеспечивающие возможность пользователю легко создавать одинаковые стежки для скрепления друг с другом укладки слоев материала.

Устройство, в соответствии с изобретением, позволяет пользователю свободно перемещать вручную укладку плоских слоев по плоской станине или пластине под приводимой в действие шьющей головкой. Устройство включает в себя детектор для выявления перемещения укладки вблизи шьющей головки для управления приведением в действие шьющей головки. Следовательно, функция устройства, в соответствии с изобретением, заключается в том, чтобы автоматически синхронизировать выдачу стежкового хода с перемещением укладки. Это позволяет пользователю перемещать укладку в широком диапазоне скоростей, начинать или останавливать перемещение укладки по желанию и направлять укладку в любом направлении по плоской станине.

Более конкретно, предпочтительное устройство, в соответствии с данным изобретением, включает в себя детектор, имеющий такую конфигурацию, чтобы выявлять перемещение укладки внутри межрукавного пространства корпуса стегальной/швейной машины посредством измерения перемещения, по меньшей мере, одной поверхности укладки, по мере того, как она движется по плоской станине. Перемещение укладки, предпочтительно, измеряется посредством определения смещения укладки вдоль перпендикулярных направлений X и Y.

Предпочтительные воплощения данного изобретения используют детектор, способный измерять перемещение поверхности укладки без физического контакта с укладкой. Предпочтительный детектор, в соответствии с данным изобретением, реагирует на энергию, например, световую, отражаемую от поверхности укладки, по мере того, как она перемещается по плоской станине. Детектор предпочтительно включает в себя детекторное окно, расположенное таким образом, чтобы собирать отраженную энергию от целевой области, совпадающей с поверхностью укладки (верхней и/или нижней) внутри межрукавного пространства корпуса машины.

В конкретном предпочтительном воплощении используется оптический детектор для обеспечения выходных импульсов, отображающих приращение поступательного перемещения укладки вдоль перпендикулярных направлений X и Y. Выходные импульсы затем подсчитываются для определения расстояния, на которое переместилась укладка. Когда величина перемещения превышает предварительно установленную пороговую величину, выдается команда "стежковый ход" для того, чтобы заставить сшивающую головку вставить стежок через наложенные друг на друга слои. По мере того как пользователь продолжает свободно двигать укладку вдоль плоской станины, дополнительные команды снежкового хода последовательно выдаются для создания последовательных стежков, синхронизированных с управляемым пользователем перемещением укладки.

В соответствии с одним аспектом предпочтительного воплощения, шьющая головка имеет такую конфигурацию, чтобы быстро выполнять единичный цикл стежка в ответ на каждую команду стежкового хода. Более конкретно, головка предпочтительно имеет такую конфигурацию, что ее игла удерживается в своем крайнем верхнем положении между циклами выполнения стежка, чтобы избежать ограничения свободы пользователя в перемещении укладки. В ходе каждого цикла выполнения стежка устройство приведения в движение иглы заставляет иглу быстро опускаться, чтобы прокалывать слои укладки на станине, вставить стежок и, затем быстро подняться вверх до своего крайнего верхнего положения для ожидания следующей команды вставки стежка.

Несмотря на то что, режим единичного стежка, или импульсный режим работы является преимущественным в плане предоставления возможности пользователю работать при низких скоростях движения укладки (предпочтительно, вплоть до нулевых), при более высоких скоростях движения укладки, например, больших чем 20 дюймов в минуту, в целом, достаточно управлять скоростью постоянно работающего приводящего в движение иглу электродвигателя, чтобы она являлась пропорциональной скорости перемещения укладки.

В соответствии с другим аспектом предпочтительного воплощения прижимающая пластина или "прижимная лапка" укладки работает во взаимодействии со шьющей головкой. Во время цикла выполнения стежка прижимная лапка прижимает укладку к станине, чтобы обеспечить должное натяжение стежка и облегчить движение иглы вверх при выходе из укладки. В промежутке между циклами выполнения стежка давление на прижимную лапку ослабляется, чтобы позволить укладке свободно перемещаться через межрукавное пространство корпуса машины между прижимной лапкой и плоской станиной.

Хотя предпочтительные воплощения, которые будут описаны в данной заявке, содержат машины, в которых элементы данного изобретения составляют полностью единое целое, следует указать, что в альтернативных воплощениях обычные швейные машины могут быть приспособлены для работы в соответствии с настоящим изобретением.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой блок-схему системы для сшивания, в соответствии с данным изобретением, для скрепления наложенных друг на друга плоских слоев;

Фиг.2 представляет собой схематическую иллюстрацию первого воплощения данного изобретения, применяющего двигательно-тормозное устройство для управления шьющей головкой;

Фиг.3 и 4 представляют собой схематические иллюстрации, показывающие, соответственно, прижимающую пластину фиг.2 в ее приведенном в действие и не приведенном в действие положениях;

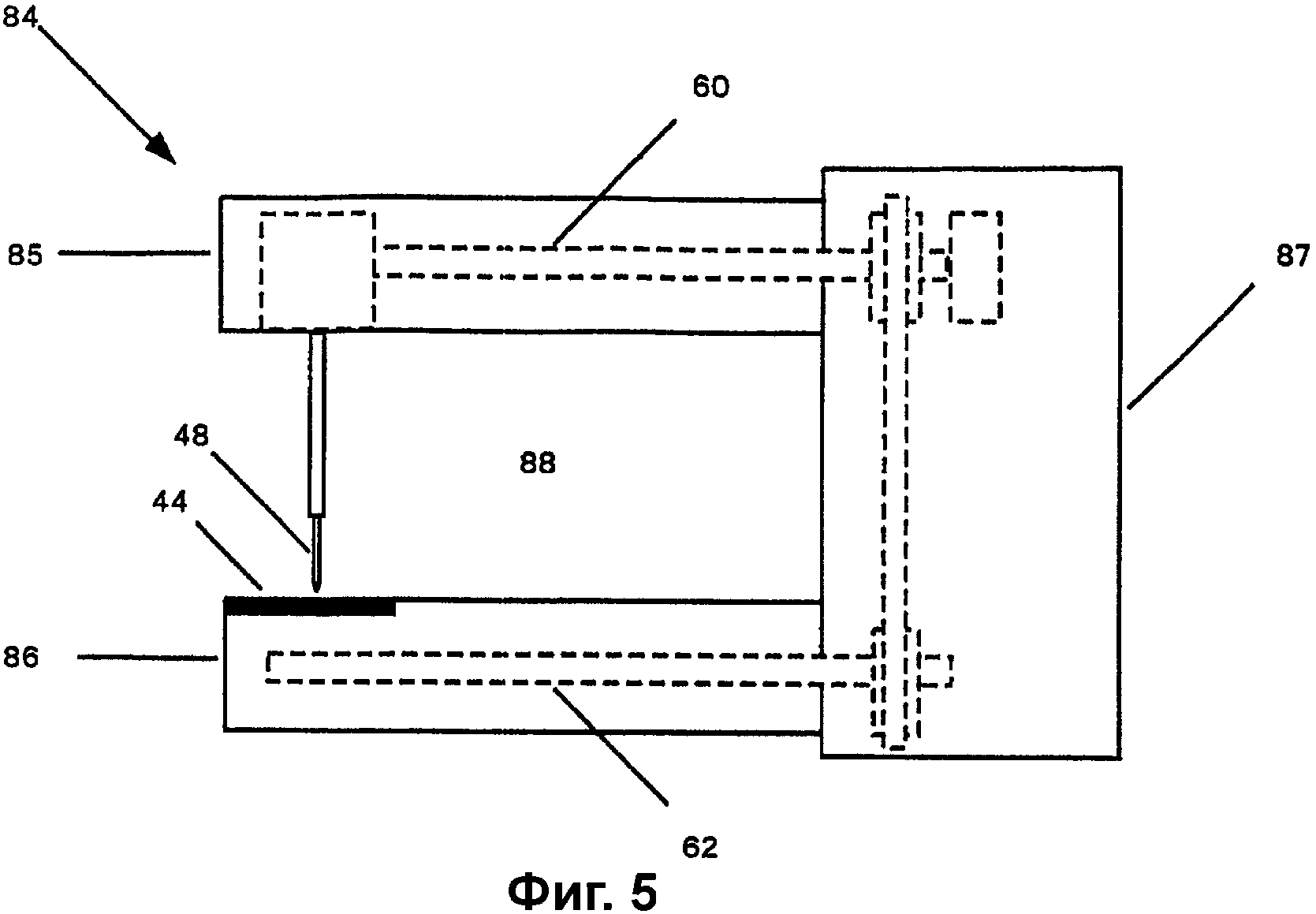

Фиг.5 и 6 показывают, соответственно, вид сбоку и вид с торца приведенный в качестве примера корпус стегальной/швейной машины;

Фиг.7 представляет собой схематическую иллюстрацию второго воплощения данного изобретения, сходного с фиг.2, при этом применяющее фрикционно-тормозное устройство для управления шьющей головкой;

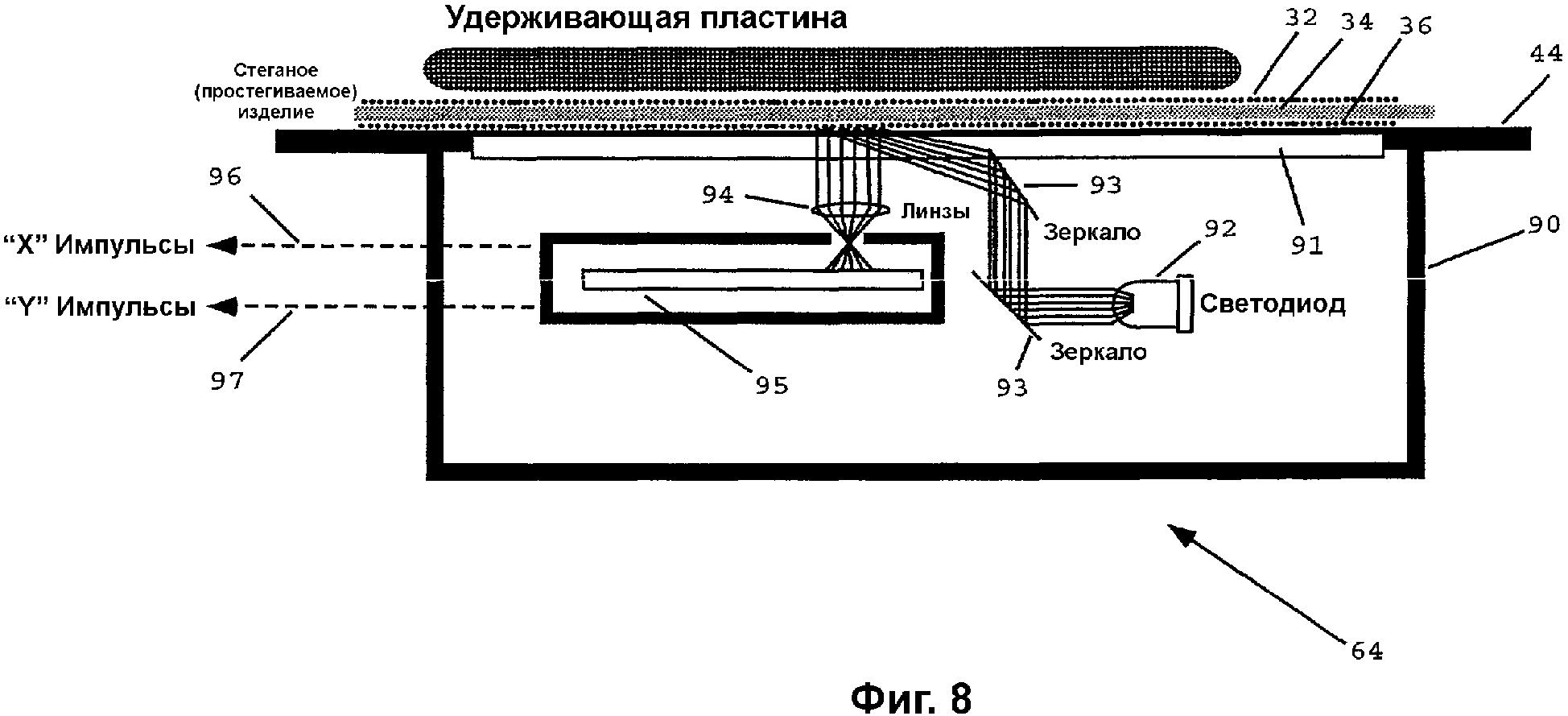

Фиг.8 представляет собой схематическую иллюстрацию, изображающую первое воплощение оптического детектора движения для использования в системах фиг.2 и 7;

Фиг.9 является контурной диаграммой подсистемы контроля, применяющей детектор фиг.8 для использования в воплощениях фиг.2 и 7;

Фиг.10 представляет собой блок-схему, изображающую работу контроллера фиг.9 в режиме выполнения одиночного стежка, или при импульсном режиме;

Фиг.11 (представленная как 11(А) и 11(В)) содержит блок-схему, сходную со схемой на фиг.10, при этом изображающую работу в двух режимах, т.е. (1) в импульсном режиме и (2) в пропорциональном режиме;

Фиг.12 представляет собой схематическую иллюстрацию, изображающую второй, альтернативный оптический детектор движения для использования в воплощениях фиг.2 и 7;

Фиг.13 является контурной диаграммой подсистемы контроля, применяющей детектор фиг.12 для использования в воплощениях фиг.2 и 7;

Фиг.14 представляет собой блок-схему, изображающую работу контроллера фиг.13;

Фиг.15 представляет собой схематическую иллюстрацию третьего воплощения данного изобретения; и

Фиг.16 представляет собой блок-схему, изображающую то, каким образом обычная швейная машина может быть приспособлена для того, чтобы стать частью настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

Внимание вначале следует обратить на фиг.1, которая изображает систему в целом 10, в соответствии с изобретением, для скрепления друг с другом двух или более эластичных плоских слоев, образующих укладку 12. Укладке 12 обеспечена возможность направляемого свободного перемещения по базовой плоскости 14 X-Y вблизи скрепляющей или шьющей головки 15. Головка 15 приводится в действие для вставки крепежного средства или стежка сквозь наложенные друг на друга слои 12 для скрепления слоев друг с другом. Детектор движения 16 предоставлен для того, чтобы воспринимать перемещение укладки по плоскости 14. Схема управления 18 реагирует на приращение перемещения укладки для того, чтобы привести в действие головку 15 для вставки на одинаковом расстоянии крепежных средств или стежков сквозь слои укладки 12. Как будет описано ниже, детектор 16 предпочтительно имеет такую конфигурацию, чтобы измерять поступательное перемещение укладки вдоль перпендикулярных X, Y осей базовой плоскости 14 вблизи шьющей головки 15.

Фиг.2 иллюстрирует первое предпочтительное воплощение 20 системы фиг.1 для сшивания друг с другом слоев материала укладки 22. Воплощение 20 в целом состоит из механической машинной части 26, включающей приводимую в действие сшивающую головку 28, и подсистемы электронного контроля 30 для приведения в действие головки 28 в ответ на движение укладки 22. Хотя плоские слои укладки 22 могут состоят из большого разнообразия материалов, предназначенных для различного применения, предпочтительные воплощения, которые будут обсуждаться ниже, имеют особую конфигурацию для сшивания вместе слоев материала, например, верхнего слоя 32, промежуточного ватинового слоя 34 и нижнего подкладочного слоя 36 для формирования стеганого изделия.

Машинная часть 26 фиг.2 в целом состоит из рамы 40, имеющей такую конфигурацию, чтобы поддерживать сшивающую головку 28 над станиной, обеспечивая по существу горизонтальную ориентацию плоскую поверхность 45. Шьющая головка 28 включает в себя игловодитель 46, способствующий вертикальным движениям иглы 48 в двух взаимнообратных направлениях по существу перпендикулярно плоской поверхности 45. Плоскость станины имеет такую конфигурацию, чтобы поддерживать уложенную слоями укладку 22 таким образом, чтобы дать возможность пользователю свободно направлять укладку 22 вручную по поверхности 45. Прижимающая пластина или прижимная лапка 50 предоставлена для того, чтобы избирательно прижимать укладку 22 к поверхности станины, как будет объяснено ниже, для обеспечения должного натяжения стежка и облегчения вытягивания иглы вверх при выходе из укладки после вставки стежка.

Обычное челночно-шпулечное устройство 52 устанавливают под станиной 44 на одной линии с иглой 48. Шьющая головка 28, включающая в себя игловодитель 46 и иглу 48, работает по существу традиционным способом в сопряжении с челночно-шпулечным устройством 52 для вставки стежка сквозь укладку 22 через жестко зафиксированное отверстие или участок вставки стежка 54 на станине. Во время цикла выполнения стежка, когда игла 48 опускается до своего нижнего положения пронизывания слоев укладки (фиг.3), прижимающая пластина 50 также опускается для того, чтобы прижать слои укладки к станине 44 для достижения должного натяжения и способствования вытягиванию иглы верх из укладки. После завершения цикла выполнения стежка игла 48 и прижимающая пластина 50 поднимаются (фиг.4). Как будет описано ниже, поднятое положение прижимающей пластины 50 (фиг.4) предпочтительно выбирается, чтобы слабо нажимать на укладку для удерживания подкладочного слоя 36 (фиг.2) на станине 44 для обеспечения выявления детектором 16, при этом также позволяя укладке свободно двигаться по станине 44.

Предпочтительная машинная часть 26 фиг.2 дополнительно изображена как включающая в себя двигательно-тормозное устройство 56, функция которого заключается в избирательном обеспечении рабочей мощности и торможения посредством подходящей системы передачи 58 верхнему приводному валу 60 и нижнему приводному валу 61. Верхний приводной вал 60 передает энергию от двигательно-тормозного устройства 56 шьющей головке 28 для перемещения иглы 48. Нижний приводной вал 62 передает энергию от двигательно-тормозного устройства 56 челночно-шпулечному устройству 52.

Шьющая головка 28 и челночно-шпулечное устройство 52 работают вместе традиционным способом для вставки стежков сквозь слои укладки в участке вставки стежка 54. То есть после запуска цикла работы шьющей головки иглу 48 опускают вниз для пронизывания уложенных друг на друга слоев 32, 34, 36 и протягивания верхней нитки (не показана) через отверстие 54 места вставки стежка в станине 44. Под станиной 44 челнок (не показан) устройства 52 захватывает петлю верхней нитки до того, как игла 48 вытянет ее назад через укладку, которая прижимается вниз прижимной лапкой 50. Петля верхней нити, захваченная челноком, затем фиксируется посредством нити, вытянутой из шпульки (не показана) устройства 52.

Система на фиг.2 включает в себя преобразователь или детектор 64 для выявления перемещения или, более конкретно, смещения укладки на станине 44 для управления двигательно-тормозным устройством 56 посредством схемы управления 65. Как будет обсуждаться более подробно ниже, при работе пользователь имеет возможность свободно перемещать уложенную слоями укладку 22 на станине 44 относительно находящейся в фиксированном положении шьющей головки 28, в то время как детектор 64 вырабатывает электрические сигналы отображающие перемещение укладки. Схема управления 65 затем отвечает на выявленное перемещение укладки для управления выдачей стежка головкой 28. Подсистема управления 30 помимо включения в себя детектора движения 64 и схемы управления 65 также предпочтительно включает в себя датчик положения вала 66. Функционирование датчика положения вала 66 заключается в восприятии конкретного положения вращения верхнего приводного вала 60, соответствующего нахождению иглы 48 в ее крайнем верхнем положении. Как будет видно ниже, цепь управления 65 реагирует на выходной сигнал датчика 66, чтобы установить иглу 48 в крайнем верхнем положении между последовательными циклами выполнения стежка. Данное действие предотвращает вмешательство иглы в свободное поступательное движение укладки 22 на станине 44.

В соответствии с данным изобретением, оператор направляет укладку материалов по горизонтально ориентированной станине 44 под вертикально ориентированной иглой 48. Детектор движения 64, в соответствии с изобретением, устанавливается для слежения за целевой областью, совпадающей с поверхностным слоем (верхним и/или нижним) укладки 22 по мере того, как укладку перемещают по станине 44. Как будет обсуждаться ниже, детектор можно считать имеющим окно, сфокусированное на поверхность укладки вблизи участка проникновения иглы. Детектор может быть по разному установлен с физической точки зрения, например над укладкой, где он обращен вниз или ниже укладки, где он обращен вверх на нижнюю поверхность укладки.

Хотя детектор движения 64 фиг.2 может принимать множество различных форм, включая как бесконтактные устройства (например, оптический детектор) и контактирующие устройства (например, шариковая дорожка), гораздо более предпочтительно, чтобы оно выявляло перемещение укладки без физического контакта со слоями материала. Соответственно, предпочтительный детектор движения, в соответствии с данным изобретением, содержит устройство, реагирующее на энергию, отраженную от укладки или излучаемую ею. Хотя данная энергия может быть нескольких различных видов (например, ультразвуковой, радиочастотной, магнитной, электростатической и т.д.), предпочтительное воплощение датчика применяет оптический детектор движения (представленный на фиг.8), использующий, например, оптическую микросхему ADNS2051, представленный на рынке Agilent Technologies. Альтернативные детекторы для измерения перемещения укладки могут применять такие технологии, как датчики ускорения, резистивные устройства и т.д.

Достаточно сказать в данной связи, что точное измерение перемещения укладки зависит, отчасти от целевого слоя, например, подкладочного слоя 36, расположенного рядом с фокусом окна детектора движения. Вышеупомянутая прижимающая пластина или прижимная лапка 50 способствует удерживанию слоев укладки на определенном расстоянии от окна детектора. В предпочтительном воплощении прижимающая, пластина 50 имеет плоскую гладкую нижнюю поверхность 51 для соединения с укладкой 22 и изготовлена из прозрачного материала, чтобы избежать закрывания для обзора пользователя слоев укладки вблизи иглы 48. Фиг.3 и 4, соответственно, иллюстрируют приведенное в действие и не приведенное в действие положения прижимающей пластины 50. На фиг.3 вал 80 перемещается вниз во время цикла выполнения стежка, чтобы заставить пластину 50 приложить давление пружины, присущее пружине 82, к укладке 22. Между циклами (фиг.4) вал 80 перемещается вверх таким образом, что давление пластины 50 на укладку 22 ослабляется для снижения тормозящего движение трения пластины относительно укладки 22. Тем не менее, в интервале времени между выполнением стежков между циклами пластина 50 располагается достаточно близко, чтобы слабо прижимать укладку 22 к станине 44.

Следует отметить, что на фиг.3 и 4 прижимающая пластина 50 прикреплена к валу 80, который скользит вверх и вниз, запускаемый пружиной 82 относительно рычага-регулятора давления прижимной лапки 83. Также следует отметить, что фиг.4 показывает игловодитель 46, участвующий в оттягивании запускаемого пружиной вала 80 вверх. Диапазон перемещений прижимающей пластины 50 позволяет укладке 22 простегиваемого изделия свободно перемещаться в горизонтальном направлении по станине между циклами выполнения стежка, при этом ограничивает перемещение укладки 22 в вертикальном направлении достаточно, чтобы обеспечить прижатие поверхности подкладочного слоя 36 к поверхности станины рядом с фокусом окна детектора движения 64.

Фиг.5 и 6 схематично изображают корпус типичной стегальной/швейной машины 84 для размещения физических компонентов системы фиг.2. Корпус 84 содержит верхний рукав 85, который содержит верхний приводной вал 60 и нижний рукав 86, содержащий нижний приводной вал 62. Верхний и нижний рукава 85 и 86 корпуса протягиваются от вертикального станочного рукава машины 87. Верхний и нижний рукава 85, 86 отстоят друг от друга в вертикальной плоскости и вместе с вертикальным рукавом машины 87 определяют пространство, которое обычно называют межрукавным просветом 88. Игла 48 опускается вертикально от верхнего рукава в межрукавный просвет 88 для движения во взаимно-обратном направлении к верхнему рукаву и от него. Нижний рукав несет на себе станину 44, которую иногда называют пластиной межрукавного просвета. Расстояние между иглой и рукавом машины обычно называют длиной межрукавного просвета.

На фиг.8 изображен предпочтительный детектор движения 64, содержащий корпус 90, имеющий светособирающее окно 91. Источник света, например светодиод (LED) 92, устанавливается на корпусе 90 и освещает (посредством зеркал 93 и окна 91) целевую область, совпадающую с поверхностью подкладочного слоя 36 непосредственно над окном 91. Свет, отраженный от слоя 36, собирается посредством системы линз 94 и направляется на оптическую микросхему 95 (например, Agilent ADNS 2051). Миросхема 95 включает внутри себя как миниатюрную CMOS камеру фоточувствительных элементов (не показана), которая последовательно получает изображения с целевой области со скоростью приблизительно 1500 кадров в секунду, так и цифровой сигнальный процессор или DSP (не показан). Сигнальный процессор работает со скоростью несколько миллионов команд в секунду для выявления конфигураций в полученных изображениях и для определения на основе изменений в цепочке последовательных изображений, насколько данные конфигурации переместились. В результате, микросхема 95 способна предоставлять выходные импульсы на соединительный провод 96, отображающие приращение смещения в направлении X части подкладочного слоя 36, совпадающей с целевой областью, и выходные импульсы на соединительный провод 97, отображающие приращение смещения в направлении Y части подкладочного слоя 36.

Фиг.7 иллюстрирует второе альтернативное воплощение системы 68, которое содержит механическую машинную часть 26' и подсистему электронного контроля 30', сходную с соответствующими частями 26 и 30 воплощения фиг.2. Однако воплощение фиг.7 отличается от фиг.2, главным образом, тем, что оно использует фрикционно-тормозное устройство 69 для контроля передачи энергии от электродвигателя 70 к шьющей головке 28' вместо вышеупомянутого двигательно-тормозного устройства 56 фиг.2. Дополнительно, челночно-шпулечное устройство 52' на фиг.7 приводится в движение непрерывно посредством электродвигателя 70 причем положение челнока-шпульки (не показано) в данном устройстве распознается посредством датчика положения челнока 71. Все выходы детектора движения укладки 64', датчика положения вала 66' и датчика положения челнока 71 используются как входы схемы управления 65', выход которой управляет фрикционно-тормозным устройством 69 для того, чтобы избирательно приводить в действие шьющую головку 28'.

Следует обратить внимание на фиг.9, которая изображает контурную диаграмму, которая относится к обеим подсистемам контроля 30 фиг.2 и 30' фиг.7. Следует обратить внимание, что фиг.9 показывает оптический детектор движения 64 (64') и датчик положения вала 66 (66'), которые относятся к фиг.2 и 7. Детектор 64 (64') и датчик 66 (66') соединены друг с другом для обеспечения информационных сигналов со схемой управления 65 (65'), которая состоит, главным образом, из контроллера 98 (например, микроконтроллерной микросхемы Microchip PIC 12C508) и таймерной схемы 99 (National 555). На фиг.9 также изображен обозначенный пунктирной линией датчик положения челнока 74 фиг.7, который снабжает сигналом таймер 99, когда челнок (не показан) достигает активного положения. Датчик положения вала 66 (66') и датчик положения челнока 74 предпочтительно содержат устройство, которое реагирует на оптические стимулы, переносимые, соответственно, валом 60 и челноком устройства 72, для выработки сигналов для направления в схему управления. Такие оптические стимулы будут наиболее типично содержать дифференциально отражающие маркеры, помещенные на верхнем приводном вале 60 и челноке устройства 72. В процессе работы функция микроконтроллера 98 заключается в подсчете выходных импульсов, предоставляемых микросхемой 95 по соединительным проводам 96 и 97, которые соответственно отображают приращение перемещения подкладочного слоя 36 простегиваемого изделия вдоль ортогональных X и Y осей. Когда микроконтроллер 98 идентифицирует достаточное перемещение, он выдает сигнал таймерной схеме 99. Альтернативно, в конкретном случае тормозно-двигательного воплощения фиг.7 пропускание сигнала микроконтроллера управляется выходом датчика положения челнока 74 таким образом, чтобы он направлялся на таймерную схему 99, только тогда, когда челнок шпульки находится в желаемом положении. Таймерная цепь 99 направляет команду выполнения стежка на выходной канал связи 110 для загрузки транзистора. Транзистор 112 управляет реле 114, которое показано в качестве управляющего однополюсным переключателем на два положения 116. Во включенном нижнем положении, как изображено на фиг.9, переключатель направляет энергию для управления электродвигателем или двигательно-тормозным устройством 56 фиг.2 или, альтернативно, вовлекает фрикционную муфту или фрикционно-тормозное устройство 69 фиг.7. Реле 114 выключается посредством таймера 98 и транзистора 112 посредством импульсов на канале связи 102 от датчика положения вала 66. В выключенном, верхнем, положении, как изображено на фиг.9, переключатель 116 перекрывает шунтирующую цепь чтобы, таким образом, тормозить работу цепи привода.

Обращаясь к фиг.10, которая содержит блок-схему, изображающую алгоритм работы микроконтроллера 98 для управления двигательно-тормозным устройством 56 фиг.2 или фрикционно-тормозным устройством 69 фиг.7 для создания единичного стежка. На фиг.10 первый информационный блок, функция которого заключается в задании начала цикла выполнения стежка посредством запрашивания величины "длины стежка", которая типично установлена ранее посредством ввода пользователем. Когда длина стежка является установленной в блоке 120, алгоритм переходит к блоку принятия решения 122, который тестирует наличие смещения укладки в направлении X, т.е. X импульсов, передаваемых по соединительному проводу 96 от оптической микросхемы 95. Если импульс выявлен, то происходит приращение суммируемого Х счета, как отображено блоком 124. После выполнения блоков 122, 124, работа переходит к блоку принятия решения 126, который тестирует наличие смещения укладки в направлении Y, т.е. Y импульсов, передаваемых по соединительному проводу 97 оптической микросхемы 95. Если импульс выявлен, то происходит приращение суммируемого Y счета, как отображено блоком 128. Операция затем переходит от блоков 126 или 128 к блоку 130. Блок 130 и 132 по существу отображают стадии определения величины результирующего перемещения укладки, соответствующего, измеренным X и Y составляющим движения, с применением теоремы Пифагора. То есть в блоке 130, величина с X-счета возводится в квадрат и величина с Y-счета возводится в квадрат. В блоке 132 происходит суммирование квадратов величин, вычисленных в блоке 130, для выведения значения, отображающего результирующее движение укладки.

В блоке 134 происходит сравнение квадрата значения предварительно установленной длины стежка с величиной, полученной из блока 132. Если величина результирующего движения меньше, чем предварительно установленная длина стежка, тогда операция циклически возвращается посредством цикла 136 к исходному блоку 120. Если, с другой стороны, результирующая величина превышает заранее установленную длину стежка, тогда операция переходит к блоку 138 для того, чтобы задать начало выполнения стежка. В блоке 140 происходит сбрасывание счета X и Y перед возвращением к начальному блоку 120. Дополнительно, после блока 138 реле (114 на фиг.9) приводится в возбужденное состояние посредством выполнения блока 142 для приведения в действие двигательно-тормозного устройства 56 (фиг.2) или фрикционно-тормозного устройства 69 (фиг.7). Следует заметить, однако, что завершение блока 143 требует завершающего импульса от датчика положения вала (отображенного блоком 146), указывающего на то, что верхний приводной вал достиг такого положения, чтобы установить иглу в ее крайнем верхнем положении. Фиг.10 также изображает очерченный пунктиром блок 148 между блоками 138 и 142. Блок 148 относится к воплощению фиг.7 и указывает, что выполнение блока 142 откладывается до приема разрешающего сигнала от датчика положения челнока 74 фиг.9.

В то время как фиг.10 изображает алгоритм для работы в импульсном режиме или режиме одного стежка, фиг.11 (представленная как 11(А) и 11(B)) изображает работу в двух режимах, т.е., в импульсном режиме при низких скоростях перемещения укладки и в непрерывном пропорциональном режиме при высоких скоростях перемещения укладки. Является предпочтительным, обеспечение возможности такого двойного режима для того, чтобы быть в состоянии работать более гладко при высоких скоростях укладки. В качестве пояснения следует напомнить, что для того, чтобы обеспечить работу при низкой скорости перемещения укладки, например, менее 20 дюймов в минуту, желательно, чтобы каждая команда выполнения стежка задавала очень быстрый ход иглы во избежание препятствования движению укладки. По мере того как возрастают скорости перемещения укладки и хода иглы препятствование иглы перемещению укладки уменьшается. Таким образом, при высоких скоростях перемещения укладки, например, больших чем 20 дюймов в минуту (или 200 стежков в минуту, обеспечивающей например, длину стежка 0,1 дюйма), является целесообразным переключиться на пропорциональный режим, в котором игла непрерывно приводится в движение со скоростью, по существу, пропорциональной скорости укладки. При скорости 200 стежков в минуту каждый цикл движения иглы занимает менее чем 300 миллисекунд. Соответственно, алгоритм, изображенный на фиг.11(В) включает в себя стадию, которая тестирует длительность интервала времени между последовательными командами выполнения стежка, т.е. времени выполнения стежка. Если длительность данного интервала менее приводимых в качестве примера 300 миллисекунд, то работа продолжается в пропорциональном режиме. Альтернативное воплощение данного изобретения (не показано) может работать исключительно в пропорциональном режиме.

Следует отметить, что фиг.11(А) идентична фиг.10 вплоть до команды "Задать начало выполнения стежка" блока 138. Фиг.11(В) показывает, что за блоком 138 следует блок 152, который считывает и повторно устанавливает таймер интервала выполнения стежка (что может быть без труда реализовано посредством подходящего микроконтроллера), который определяет продолжительность времени между последовательными командами выполнения стежка и регистрирует угловое положение Шn приводного вала иглы 60 (блок 153). Затем блок принятия решения 154 тестирует продолжительность интервала времени, предварительно считанный в блоке 152 для определения того, превышает ли он вышеупомянутый приведенный в качестве примера интервал 300 миллисекунд. Если да, то работа переходит на импульсный режим 155. Если нет, то работа переходит на пропорциональный режим 156.

Работа в импульсном режиме 155 по существу идентична работе, описанной ранее при ссылке на фиг.10, в отношении блоков 142, 146, 148. Однако фиг.11(B) дополнительно показывает блок 157 импульсного режима, который может быть выполнен для обеспечения отключения пропорционального режима и блок 158, который отключает фрикционно-тормозное реле и приводит в действие тормоз после того, как стежок произведен для установления иглы в ее крайнем верхнем положении.

Работа в пропорциональном режиме 156 включает в себя стадию 159, которая запускает работу по управлению скоростью электродвигателя. Возможность управления скоростью электродвигателя является общим признаком наиболее современных швейных машин, где скорость электродвигателя регулируется пользователем, например, посредством ножной педали и/или посредством встроенной электронной схемы управления.

После блока 159 включается блок принятия решения 160. Для того чтобы понять функционирование блока принятия решения, следует прежде всего принять во внимание, что по мере увеличения скорости перемещения укладки, таким образом, образования более коротких интервалов выполнения стежка угловое положение Шn приводного вала, считанное в блоке 153, будет уменьшаться в отсутствие регулирования скорости двигательного игольного вала. Иными словами, вновь считанный угол Шnвала будет меньшим, чем ранее считанный угол Шpвала. Функция блока 160 заключается в сравнении Шnи Шp если скорость движения укладки увеличивается. Если Шnменьше, то, скорость электродвигателя, должна быть увеличена (блок 161) для выдачи стежков с увеличенной скоростью для поддержания единообразия длины стежков.

С другой стороны, если скорость движения укладки уменьшается таким образом, что Шn оказывается большим, чем Шp, скорость вращения электродвигателя уменьшается (блок 162) для того, чтобы создавать стежки одинаковой длины. Если скорость перемещения укладки остается постоянной, тогда Шnравна Шp и регулировки скорости вращения электродвигателя не требуется (блок 163).

Исходя из вышеизложенного, работа систем фиг.2 и 7, в соответствии с данным изобретением, должна быть легкой для понимания. Короче говоря, следует понимать, что система позволяет пользователю свободно перемещать уложенную слоями укладку 22 по станине 44. Детектор 64 распознает перемещение укладки для выработки X и Y импульсов, отображающих приращение поступательного перемещения укладки относительно ортогональных X и Y осей. Функция микроконтроллера 98 (фиг.9) заключается в подсчете X и Y импульсов и определении того, когда результирующее перемещение окажется по меньшей мере равным предварительно установленной длине стежка. Когда это происходит, реле 114 запускается для подачи энергии посредством переключателя 116 двигательно-тормозному устройству 56 фиг.2 (или фрикционно-тормозному устройству фиг.7) для задания начала одиночного хода выполнения стежка. То есть запуск реле 114 переводит переключатель 116 в его нижнее положение (фиг.9), таким образом заставляя двигатель быстро вращаться для передачи энергии шьющей головке 28 и челночно-шпулечному устройству 25. Верхний и нижний приводной валы 60, 62 вращаются до тех пор, пока маркер верхнего вала не пройдет под датчиком положения вала 66. Когда маркер вала обнаружен, переключатель 116 переводится в его верхнее положение, таким образом, устраняя подачу энергии двигательно-тормозному устройству 56 и переводя сборку на быструю остановку движения, т.е. торможение быстро вращающихся валов. Для того чтобы обеспечить свободное перемещение укладки простегиваемого изделия, маркер вала размещен таким образом, чтобы остановить иглу в ее крайнем верхнем положении. Для дополнительного обеспечения свободного движения ход выполнения стежка заставляют становиться очень быстрым так, чтобы процент времени, когда слои простегиваемого изделия являются "захваченными" иглой и прижимающей пластиной 50, являлся очень малым. Данное может быть достигнуто посредством обеспечения того, что двигательно-тормозное устройство будет использовать двигатель повышенной мощности и с очень быстрым тормозным действием, например, двигатель постоянного тока, использующий электрический шунт для динамического торможения.

Теперь обратим внимание на фиг.12, которая иллюстрирует воплощение оптического детектора 175, который является альтернативой воплощению 64, показанному на фиг.8. Следует напомнить, что воплощение фиг.8 работает посредством фиксирования последовательности изображений и затем сравнения данных изображений для выявления движения подкладочного слоя простегиваемого изделия 36. Работа воплощения 175 фиг.12, в отличие от вышерассмотренного, заключается в подсчете волокон основы ткани и/или переплетений, по мере того, как они пересекают фокусную точку светового пучка.

Продолжая ссылку на фиг.12, следует отметить, что воплощение детектора состоит из корпуса 176, предпочтительно установленного под станиной 144. Корпус содержит в себе источник света 178, который передает свет через систему линз 180 для создания пучка, сфокусированного на подкладочный слой 36 укладки 22 материала простегиваемого изделия. Свет, отраженный от подкладочного слоя, собирается посредством системы линз 182 и направляется в фотодетектор 184. Фотодетектор 184 генерирует выявляемое изменение сигнала для каждого волокна, пересекающего фокусную точку пучка, падающего на подкладочный слой 36. Выходной сигнал фотодетектора 184 запускает усилитель 186 для выработки выходного импульса 188, отображающего пересекание волокнами, т.е. движение подкладочного слоя.

Теперь обращаем внимание на фиг.13, которая иллюстрирует контурную диаграмму подсистемы управления, по существу, идентичной той, которая показана на фиг.9, за исключением, того, что она включает в свой в состав оптический детектор движения 175 фиг.12 вместо оптического детектора движения 64 фиг.8. Более конкретно, следует отметить, что фиг.13 показывает источник света 178, освещающий фотодетектор 184, который запускает усилитель для выработки выходных импульсов на соединительный провод 188. Соединительный провод 188 подсоединен к выходу вышеупомянутого микроконтроллера 96.

Фиг.14 иллюстрирует блок-схему, изображающую алгоритм работы микроконтроллера фиг.13 при использовании в сочетании с оптическим детектором движения 175. Цикл выполнения стежка, в соответствии с фиг.14, начинается с блока 200, функция которого заключается в запрашивании величины длины стежка. Работа переходит от блока 200 к блоку принятия решения 202, который проверяет наличие импульсов, передаваемых по соединительному проводу 188 (фиг.13) от оптического датчика подсчета волокон 175. Если импульс не регистрируется, работа переходит непосредственно к блоку 204, который осуществляет приращение к суммируемому счету волокон перед переходом к блоку принятия решения. Блок 206 сравнивает заранее предварительно установленную величину длины стежка с текущим счетом волокон. Если предварительно установленная величина длины стежка больше, чем текущий счет волокон, тогда циклически возвращаются назад к исходному блоку 200. С другой стороны, если длина стежка равна или меньше, чем текущий счет волокон, тогда операция переходит к блоку 208 для задания начала выполнения стежка. В блоке 210 текущий счет волокон очищается или устанавливается на "0" и циклически возвращаются к исходному блоку 200. Дополнительно после выполнения блока 210, реле на выходе 114 возбуждается в блоке 212 для приведения в действие двигательно-тормозного устройства 56 или фрикционно-тормозного устройства 69. Однако, как видно из блок-схемы, завершение блока 212 требует завершающего сигнала от датчика положения вала 66 (отображенного блоком 214), для указания на то, игла находится в ее крайнем верхнем положении. Фиг.10 также изображает очерченный пунктиром блок 148 между блоками 138 и 142. Блок 216 соответствует воплощению фиг.7 и указывает, что выполнение блока 212 откладывается до приема разрешающего сигнала от датчика положения челнока 74 фиг.13.

Следует указать, что фиг.14 демонстрирует только работу в режиме выполнения единичного стежка или в импульсном режиме, однако следует понимать, что альтернативные воплощения могут функционировать исключительно в непрерывном пропорциональном режиме или в двухрежимной системе посредством встраивания стадий, изображенных на фиг.11(B).

Воплощения данного изобретения могут иметь такую конфигурацию, чтобы создавать большой диапазон длины одинаковых стежков. Для типичных применений стеганых изделий длина стежка, приблизительно равная 2,5 мм (1/10 дюйма), считается привлекательной значительной частью лиц, занимающихся изготовлением стеганых изделий. При типичном использовании предполагаемого пользователя ожидается, что укладка будет перемещаться с точностью 1 дюйм в секунду, что будет эквивалентно 10 стежкам на 1 дюйм или десяти стежкам в секунду (т.е. 100 миллисекунд на стежок). В данной предполагаемой ситуации, если цикл выполнения стежка ограничен до 50 миллисекунд или менее, игла и прижимающая пластина будут захватывать укладку менее чем на 50% времени, таким образом обеспечивая пользователю ощущение свободного перемещения укладки.

Несмотря на то что в данной заявке было описано только ограниченное количество конкретных воплощений, следует понимать, что для специалистов в данной области множества дополнительных альтернативных устройств могут быть осуществлены и будут вписываться в сущность данного изобретения и заданного объема приложенной формулы изобретения.

Только с целью приведения примера фиг.15 иллюстрирует третье, приведенное в качестве примера, воплощение 220, альтернативное воплощениям фиг.2 и 7. Воплощение 220 отличается, главным образом, тем, что вместо использования общей цепи привода воплощение 220 использует отдельные электрические приводы 224 и 226 для приведения в движение, соответственно, шьющей головки и челночно-шпулечного устройства. Приводы 224 и 226 управляются посредством схемы управления 228 в ответ на сигналы, подаваемые детектором движения 230, отображающие перемещение укладки.

Хотя предпочтительные воплощения, описанные в данной заявке, содержат машины, в которых элементы изобретения являются полностью встроенными, следует понимать, что альтернативное воплощение может быть предоставлено для приспособления обычной швейной машины после ее приобретения для работы в соответствии с данным изобретением. Более конкретно, следует обратить внимание на фиг.16, которая изображает обычную швейную машину 250, имеющую приводной электродвигатель 252. Приводной электродвигатель 252 типично управляется схемой управления электродвигателем 254, который может управлять скоростью вращения электродвигателя и другими аспектами работы электродвигателя. Скорость вращения электродвигателя типично управляется действиями пользователя, обеспечиваемыми ножным управлением 256 посредством кабеля 258 и штепселя 260, который подсоединяется к штепсельному разъему.

Модуль 264 управления выполнением стежка, в соответствии с настоящим изобретением, предназначен для того, чтобы вставляться в штепсель вместо первоначального ножного управления 256 для приведения иглы в движение со скоростью пропорциональной движению укладки материалов. Модуль 264 состоит из детектора движения 266, как обсуждалось ранее, установленного для измерения перемещения внутри межрукавного пространства машины 250. Детектор 266 соединяют со схемой управления 268, которая управляет адаптером ножного управления 270. Адаптер 270 имеет такую конфигурацию, чтобы принимать команды регулировки скорости от схемы управления 268 и, в свою очередь, выдавать команды, т.е. управляющие сигналы, которые моделируют сигналы, обеспечиваемые первоначальным ножным управлением 256. Выходные управляющие сигналы адаптера связываются посредством кабеля 272 со штепселем для подсоединения к штепсельному разъему 262. Поскольку различные машины могут иметь различные устройства сопряжения для связывания первоначального ножного управления 256 со штепсельным разъемом 262 и схемой управления электродвигателем 254, адаптер ножного управления 270 и штепсель 274 должны иметь такую конфигурацию, чтобы быть совместимыми с конкретной адаптируемой швейной машиной.

Исходя из вышеуказанного, следует понимать, что описанное стегальное/швейное устройство позволяет пользователю осуществлять ручной захват слоя укладки, чтобы перемещать ее по плоской станине для создания стежков одинаковой длины сквозь укладку. Следует понимать, что пользователь может альтернативно по своему выбору закрепить укладку на простую коммерчески доступную раму, позволяющую пользователю захватывать раму для перемещения укладки по станине.

Следует также указать, что стегальная/швейная машина, описанная в данной заявке, может быть использована в системе для прошивания с ручным управлением, имеющей раму для удерживания укладки материалов движущуюся опору для поддерживания стегальной/швейной машины.

Реферат

Предложены способ и устройство для сшивания, обеспечивающие пользователю возможность свободного перемещения укладки слоев материала по плоской станине относительно приводимой в движение шьющей головки. Устройство включает детектор перемещения, который определяет перемещение укладки и управляет приведением в действие шьющей головки. Следовательно, функция устройства заключается в синхронизации выдачи стежкового хода головкой с взаимно контролируемым перемещением укладки прошиваемого материала. Это позволяет пользователю перемещать укладку в широком диапазоне скоростей, начинать или останавливать перемещение укладки по желанию и направлять укладку в любом направлении по плоской станине. 6 н. и 24 з.п. ф-лы, 17 ил.

Комментарии