Сотовый элемент и способ изготовления паяного сотового элемента - RU2516716C2

Код документа: RU2516716C2

Чертежи

Описание

Настоящее изобретение относится к сотовому элементу, имеющему по меньшей мере корпус и листы фольги, образующие каналообразующую конструкцию. Подобный сотовый элемент используется главным образом в качестве устройства для снижения токсичности отработавших газов (ОГ) в системах их выпуска, которыми оснащаются нестационарные (автомобильные) двигатели внутреннего сгорания (ДВС).

Сотовые элементы подобного типа обычно имеют цельный и/или состоящий из нескольких частей корпус, который изготавливают из материала сравнительно большой толщины и который поэтому может определять наружную форму, соответственно внешний вид выпускного трубопровода и/или даже представлять собой его часть. В отличие от корпуса для изготовления каналообразующей конструкции стремятся использовать сравнительно тонкие листы фольги с тем, чтобы в неизменном монтажном пространстве обеспечить наличие поверхности максимально большой площади. Такая поверхность используется, например, для нанесения на нее катализаторов, которые контактируют с ОГ, проходящими через каналообразующую конструкцию. Таким путем обеспечиваются интенсивное контактирование компонентов ОГ с катализатором и тем самым эффективное снижение токсичности ОГ.

При этом приходится сталкиваться с той проблемой, что при знакопеременных термических и/или динамических нагрузках, обычных для автомобильной системы выпуска ОГ, поведение тонких листов фольги отлично от поведения сравнительно толстостенного корпуса. По этой причине решение задачи по обеспечению надежного соединения между корпусом и листами фольги требует особого технического подхода.

Известно нанесение полосок припоя, соответственно так называемой припойной фольги на внутреннюю поверхность корпуса подобного сотового элемента перед помещением в корпус листов фольги, соответственно каналообразующей конструкции с последующей ее вставкой в корпус. Известно также обматывание каналообразующей конструкции подобной припойной фольгой с последующей вставкой такой комбинации из каналообразующей конструкции и намотанной на нее припойной фольги в корпус, в результате чего вся припойная фольга прилегает к внутренней боковой поверхности корпуса. Ранее уже был предложен аналогичный способ, предусматривающий образование зоны паяного соединения не в виде сплошной круговой полоски по всему окружному периметру каналообразующей конструкции, а в виде сравнительно крупных отдельных или локально ограниченных участков. Соответствующий сотовый элемент лишь в качестве примера схематично показан на фиг.3.

При соединении каналообразующей конструкции сотового элемента с его корпусом, соответственно при нанесении припоя подобным способом внутренняя боковая поверхность корпуса оказывается снабжена большим количеством бесполезно расходуемого припоя, что приводят не только к повышению материалоемкости и тем самым к возрастанию производственных расходов, но и к присутствию припоя на внутренней боковой поверхности корпуса, соответственно на поверхности листов фольги в концентрации, при которой не исключена возможность протекания нежелательных диффузионных процессов с участием легирующих элементов материала корпуса и/или фольги. Помимо этого необходимо учитывать, что подобный способ позволяет лишь в ограниченных пределах согласовывать размеры зон паяного соединения с характеристиками термического и/или динамического расширения корпуса и/или листов фольги.

В основу изобретения была положена задача по меньшей мере частично решить рассмотренные выше в описании уровня техники проблемы. Задача изобретения состояла прежде всего в разработке сотового элемента, который обладал бы более высокой выносливостью в условиях воздействия на него знакопеременных термических и/или динамических нагрузок в системе выпуска ОГ, образующихся при работе нестационарных ДВС. Еще одна задача изобретения состояла в разработке способа изготовления подобного сотового элемента с экономным расходованием припоя и точным позиционированием паяного соединения.

Указанные задачи решаются с помощью сотового элемента, заявленного в п.1 формулы, а также с помощью способа его изготовления, заявленного в п.7 формулы. Различные предпочтительные варианты выполнения предлагаемого в изобретении сотового элемента, соответственно варианты осуществления предлагаемого в изобретении способа представлены в соответствующих зависимых пунктах формулы изобретения. Необходимо отметить, что представленные в зависимых пунктах формулы изобретения отличительные особенности изобретения могут использоваться в любом технически целесообразном сочетании друг с другом и могут образовывать тем самым другие варианты осуществления изобретения. Изобретение более подробно рассмотрено в последующем описании, прежде всего во взаимосвязи с прилагаемыми к нему чертежами, в котором представлены также другие варианты осуществления изобретения.

Предлагаемый в изобретении сотовый элемент имеет по меньшей мере корпус и листы фольги, образующие каналообразующую конструкцию, которая множеством линейных паяных соединений прикреплена к корпусу.

Корпус сотового элемента при этом в предпочтительном варианте выполнен цельным и может иметь в поперечном сечении круглую или отличную от нее форму. Среди листов фольги в предпочтительном варианте имеются по меньшей мере частично профилированные листы фольги, которые в конечном итоге свернуты в рулон, набраны в пакет и/или скручены таким образом, что они образуют каналообразующую структуру или конструкцию, например, по типу сотовой структуры, со множеством проходящих в основном параллельно друг другу каналов. В то время как материал корпуса сотового элемента обычно имеет толщину более 1 мм, листы фольги имеют, например, толщину менее 0,12 мм, в частности даже менее 0,08 мм.

Согласно изобретению вместо известных крупных зон паяного соединения каналообразующей конструкции сотового элемента с его корпусом предлагается предусматривать множество линейных паяных соединений. Под "множеством" при этом подразумевается прежде всего по меньшей мере 10 паяных соединений, например, более 30 или даже по меньшей мере 100 паяных соединений. Линейные паяные соединения предпочтительно ориентировать при этом поперечно окружному направлению корпуса сотового элемента. Линейные паяные соединения прежде всего проходят параллельно направлению продольной протяженности листов фольги в корпусе сотового элемента. "Линейным" паяное соединение является прежде всего в том случае, когда его длина много больше его ширины, измеряемой в окружном направлении корпуса сотового элемента. В особенно предпочтительном варианте "линейное" паяное соединение уже, например, наибольшей ширины канала каналообразующей конструкции. Отсюда со всей очевидностью следует, что множество таких небольших линейных паяных соединений позволяет целенаправленно соединять лист фольги, соответственно каналообразующую конструкцию с корпусом сотового элемента, например, с учетом местоположения высоконагруженных частей каналообразующей конструкции, в которых линейные паяные соединения можно при необходимости предусматривать в большем количестве, чем в других ее отдельных частях, или же в этих местах в том случае, когда необходимо обеспечить повышенную гибкость, линейные паяные соединения следует предусматривать в меньшем количестве. В любом случае подобное линейное выполнение многих паяных соединений позволяет гибко варьировать схему расположения паяных соединений между корпусом сотового элемента и его каналообразующей конструкцией.

В этом отношении каждое линейное паяное соединение предпочтительно выполнять с измеряемой в окружном направлении корпуса шириной максимум 5 мм. Более же предпочтительно выполнять каждое линейное паяное соединение с шириной, не превышающей 3 мм или даже 1 мм. Столь экономное расходование припоя позволяет повысить рентабельность изготовления сотовых элементов и предотвратить образование нежелательных паяных соединений в соседних с линейными паяными соединениями зонах.

В соответствии с изобретением множество листов фольги расположено таким образом, что каждый из них по меньшей мере одним своим концом прилегает к корпусу и образует по меньшей мере по одному линейному паяному соединению с ним, которое ограничивается соответствующим концом листа фольги и от этого места проходит в направлении центральной части листа фольги. Сказанное означает, например, что каждый лист фольги располагают в корпусе с прилеганием обоих их (продольных) концов к внутренней боковой поверхности корпуса, для чего, например, листы фольги соответственно свертывают в рулон, скручивают и/или набирают в пакет. В этом случае концы листов фольги прилегают к этой внутренней боковой поверхности корпуса, соответственно тангенциально прижимаются к ней. Тем самым, варьируя форму и/или расположение листов фольги, можно регулировать размеры участков их контакта с корпусом и/или усилие предварительного радиального сжатия помещенных в корпус листов фольги, с которым их концы прижимаются к корпусу внутри него. Именно такие участки контакта листов фольги с корпусом, соответственно именно такой участок прилегания концов листов фольги к внутренней боковой поверхности корпуса и предлагается использовать для выполнения подобного линейного паяного соединения, которое ограничивается точно концом листа фольги и от этого места проходит в направлении центральной части соответствующего листа фольги.

Технический результат, достигаемый при осуществлении изобретения, заключается в существенном уменьшении количества припоя, необходимого для присоединения листов фольги к корпусу при одновременном высокой точности позиционирования паяного соединения между листами фольги и корпусом. В соответствии с изобретением припой в достаточном (и при этом очень малом) количестве расположен точно в требуемом месте, что обеспечивает получение работоспособного паяного соединения.

В одном из вариантов выполнения предлагаемого в изобретении сотового элемента его корпус предлагается снабжать припоем только на участках его контакта с листами фольги. Сказанное означает, в частности, что в промежутках между участками контакта корпуса сотового элемента с листами фольги отсутствует всякий остаточный припой, как это имело бы место, например, при предусматривании обычных полосок припоя по всей окружности корпуса. Тем самым и в этом месте припоем снабжается только участок контакта корпуса сотового элемента с листами фольги, благодаря чему обеспечивается возможность дальнейшего сокращения расхода припоя.

В еще одном варианте осуществления изобретения в окружном направлении корпуса не имеется ни одной непрерывной круговой зоны паяного соединения. Сказанное и в данном случае в основном означает, что на внутреннем окружном периметре корпуса после изготовления паяного сотового элемента невозможно обнаружить ни одной круговой, замкнутой в окружном направлении корпуса зоны паяного соединения. Применительно к рассматриваемому случаю сказанное относится ко всему сотовому элементу, т.е. ко всей внутренней поверхности корпуса, перекрытой каналообразующей конструкцией.

Предпочтительно далее предусматривать в окружном направлении корпуса круговую зону паяного соединения из множества отстоящих друг от друга и проходящих перпендикулярно окружному направлению корпуса линейных паяных соединений. Подобная зона паяного соединения состоит, например, из по меньшей мере 20-ти отстоящих друг от друга в окружном направлении корпуса линейных паяных соединений, которые, таким образом, прежде всего выровнены друг относительно друга в окружном направлении корпуса, главным образом расположены параллельно друг другу. При необходимости можно предусматривать несколько подобных круговых зон паяного соединения, а прежде всего одну из них - вблизи торца каналообразующей конструкции. Обычно, однако, в одной такой круговой зоне паяного соединения на долю площади, занимаемой линейными паяными соединениями на внутренней боковой поверхности корпуса в этой круговой зоне паяного соединения, приходится максимум 50%, прежде всего максимум 20%, а предпочтительно даже максимум 10%.

В еще одном варианте осуществления изобретения в нем предлагается сотовый элемент, у которого линейные паяные соединения занимают максимум 10% площади внутренней боковой поверхности корпуса, перекрываемой каналообразующей конструкцией. В особенно предпочтительном варианте на долю занимаемой линейными паяными соединениями площади приходится максимум 5% или даже максимум 2% от площади внутренней боковой поверхности корпуса, перекрываемой каналообразующей конструкцией. Иными словами, внутренняя боковая поверхность корпуса представляет собой поверхность, которая перекрывается каналообразующей конструкцией и обычно ограничена в осевом направлении ее торцами и которая тем самым представляет собой расположенную между ними часть внутреннего окружного периметра корпуса. Тем самым предлагаемое в изобретении линейное выполнение паяных соединений фактически приводит к образованию неразъемного соединения между каналообразующей конструкцией, соответственно листами фольги и корпусом лишь на очень небольшой по своей площади части его внутренней боковой поверхности.

Еще одним объектом изобретения является способ изготовления сотового элемента, имеющего по меньшей мере корпус и листы фольги, образующие каналообразующую конструкцию. Предлагаемый способ заключается при этом в выполнении по меньшей мере следующих стадий:

а) подготавливают множество фольги листов,

б) по меньшей мере часть листов фольги снабжают множеством адгезивных полосок, которые располагают в граничной зоне концов листов фольги,

в) листы фольги помещают в корпус с образованием в результате каналообразующей конструкции, с расположением множества листов фольги таким образом, что каждый из них по меньшей мере одним своим концом прилегает к корпусу, и с контактированием по меньшей мере части адгезивных полосок с корпусом,

г) сотовый элемент снабжают припоем, который прилипает к адгезивным полоскам на корпусе и остается на них,

д) сотовый элемент нагревают с образованием множества линейных паяных соединений между листами фольги и корпусом.

Подобный способ предназначен прежде всего для изготовления предлагаемого в изобретении и описанного выше сотового элемента.

Стадия (а) предусматривает прежде всего подготовку по меньшей мере частично профилированных листов фольги, особенно предпочтительно подготовку множества гладких листов фольги и множества гофрированных листов фольги.

Стадия (б) предусматривает нанесение адгезива на конкретно заданные участки листов фольги. В данном случае прежде всего для соединения листов фольги с корпусом указанные адгезивные полоски наиболее предпочтительно располагать в граничной зоне концов, соответственно участков последующего их контакта с корпусом. Для нанесения адгезива предпочтительно использовать методы печатания, т.е. прежде всего печатающее устройство (работающее, например, по типу струйного печатающего устройства). Подобное печатающее устройство позволяет особо точно наносить адгезивные полоски заданных размеров, соответствующие, например, в основном и получаемой в конечном итоге линейной форме паяного соединения.

На стадии (в) листы фольги (по меньшей мере частично) помещают в корпус. С этой целью листы фольги можно сначала укладывать слоями, набирать в пакет и/или скручивать и/или свертывать в рулон. Помещение листов фольги в корпус может заключаться в (при необходимости частичном) вдавливании листов фольги в (например, цельный) корпус, однако листы фольги можно также вкладывать в (разъемный, соответственно раскрытый) корпус и затем смыкать его, соответственно составляющие его части. При этом в любом случае преимущественно образуются каналообразующие конструкции, каналы в которых проходят в основном параллельно направлению продольной протяженности корпуса. Одновременно листы фольги помещают при этом в корпус таким образом, чтобы по меньшей мере часть адгезивных полосок, а именно: те полоски, которые не предназначены для соединения листов фольги между собой, прилегала к корпусу, соответственно непосредственно граничила с ним.

Стадия (г) заключается прежде всего во введении припоя в контакт с адгезивными полосками путем его подачи со стороны одного из торцов сотового элемента через каналообразующую конструкцию. При этом припой, прежде всего порошковый припой, прилипает к адгезивным полоскам и фиксируется на них практически до выполнения следующей стадии в требуемом количестве.

Стадия (д) предусматривает образование неразъемных соединений между листами фольги и корпусом путем термообработки. Листы фольги предпочтительно при этом соединять с корпусом с получением готового сотового элемента путем высокотемпературной пайки, т.е., например, путем пайки при температуре выше 800°C и при необходимости в определенной атмосфере (в вакууме, соответственно в защитном газе). При нагреве до таких температур адгезив (клей) в основном полностью испаряется, а припой расплавляется. После нагрева припой затем охлаждают, в результате чего между листами фольги, припоем и корпусом образуется неразъемное соединение (соединение присадочным материалом).

При осуществлении способа особенно предпочтительно использовать корпус, не снабженный адгезивом и припоем. Сказанное относится прежде всего к операциям, выполняемым вплоть до стадии (д), за исключением стадий (в) или (г), на которых адгезив, соответственно припой переносится на корпус с листов фольги. В этом отношении наиболее предпочтительно также снабжать корпус на его внутренней боковой поверхности, например, пассиваторами, предотвращающими нежелательное прилипание адгезива и/или припоя на других участках, кроме определяемых листами фольги.

Подобный изготовленный предлагаемым в изобретении способом сотовый элемент и/или предлагаемый в изобретении сотовый элемент наиболее предпочтительно применять в качестве компонента для снижения токсичности отработавших газов в системе их выпуска, которой оснащен автомобиль.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах, которые носят схематичный характер, представлены наиболее предпочтительные варианты осуществления изобретения, которые, однако, не ограничивают его объем. На прилагаемых к описанию чертежах, в частности, показано:

на фиг.1 - принципиальная конструкция системы выпуска ОГ,

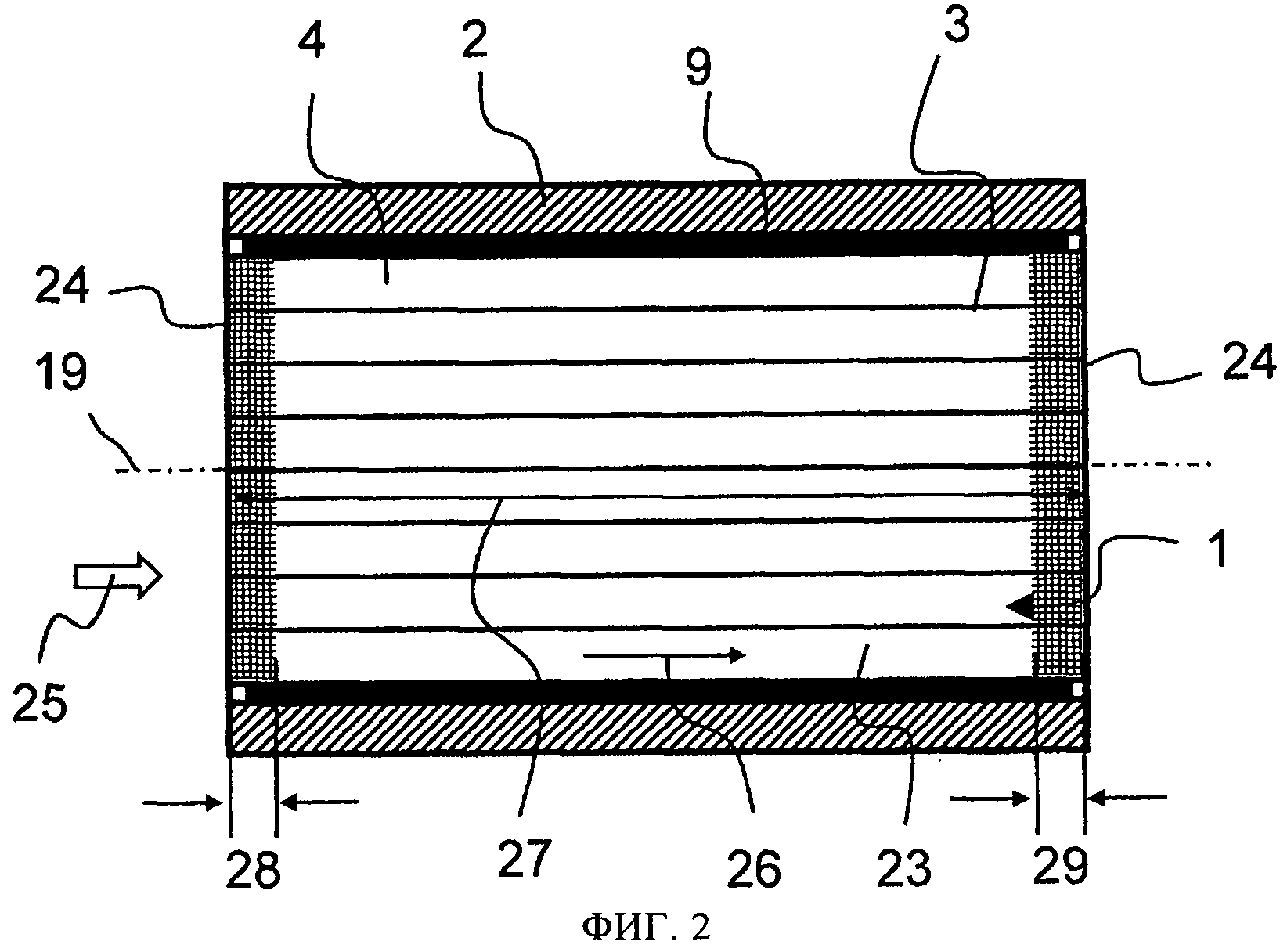

на фиг.2 - вид в разрезе сотового элемента,

на фиг.3 - расположение зон паяного соединения между корпусом и листом фольги согласно уровню техники,

на фиг.4 - предлагаемый в изобретении сотовый элемент, выполненный по одному из вариантов,

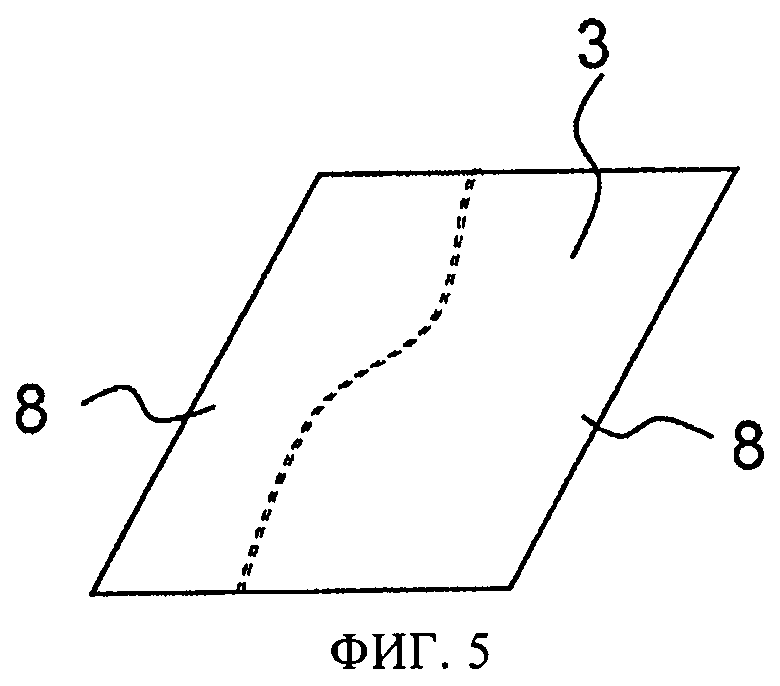

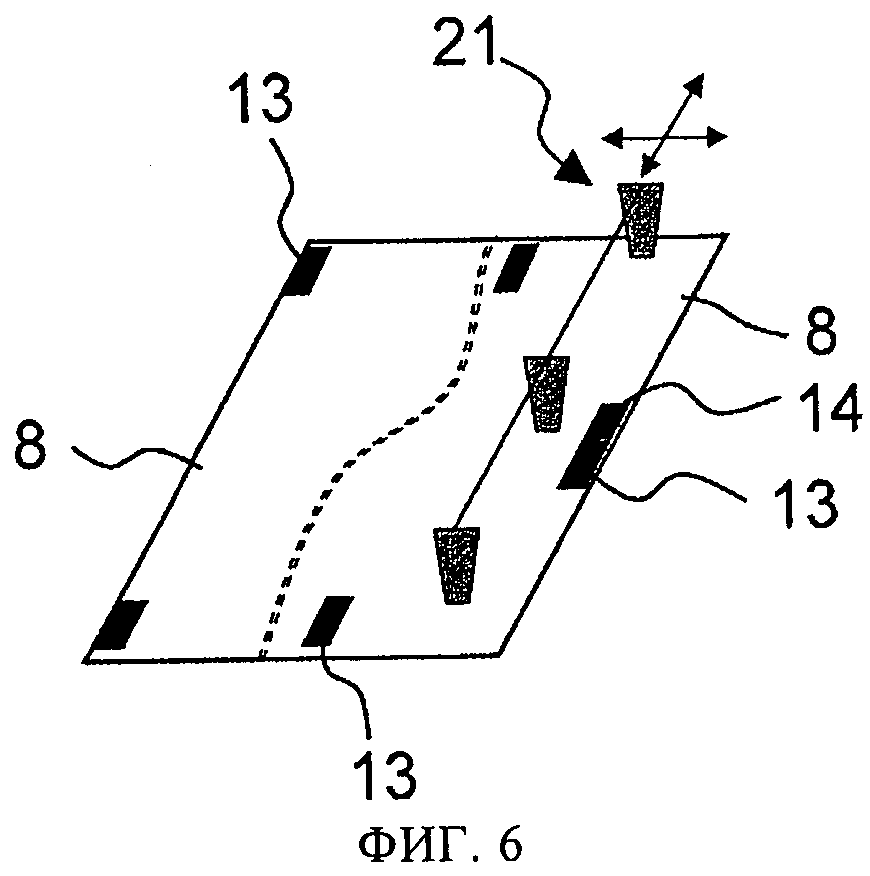

на фиг.5-10 - последовательность стадий, выполняемых при реализации предлагаемого в изобретении способа в одном из предпочтительных вариантов его осуществления,

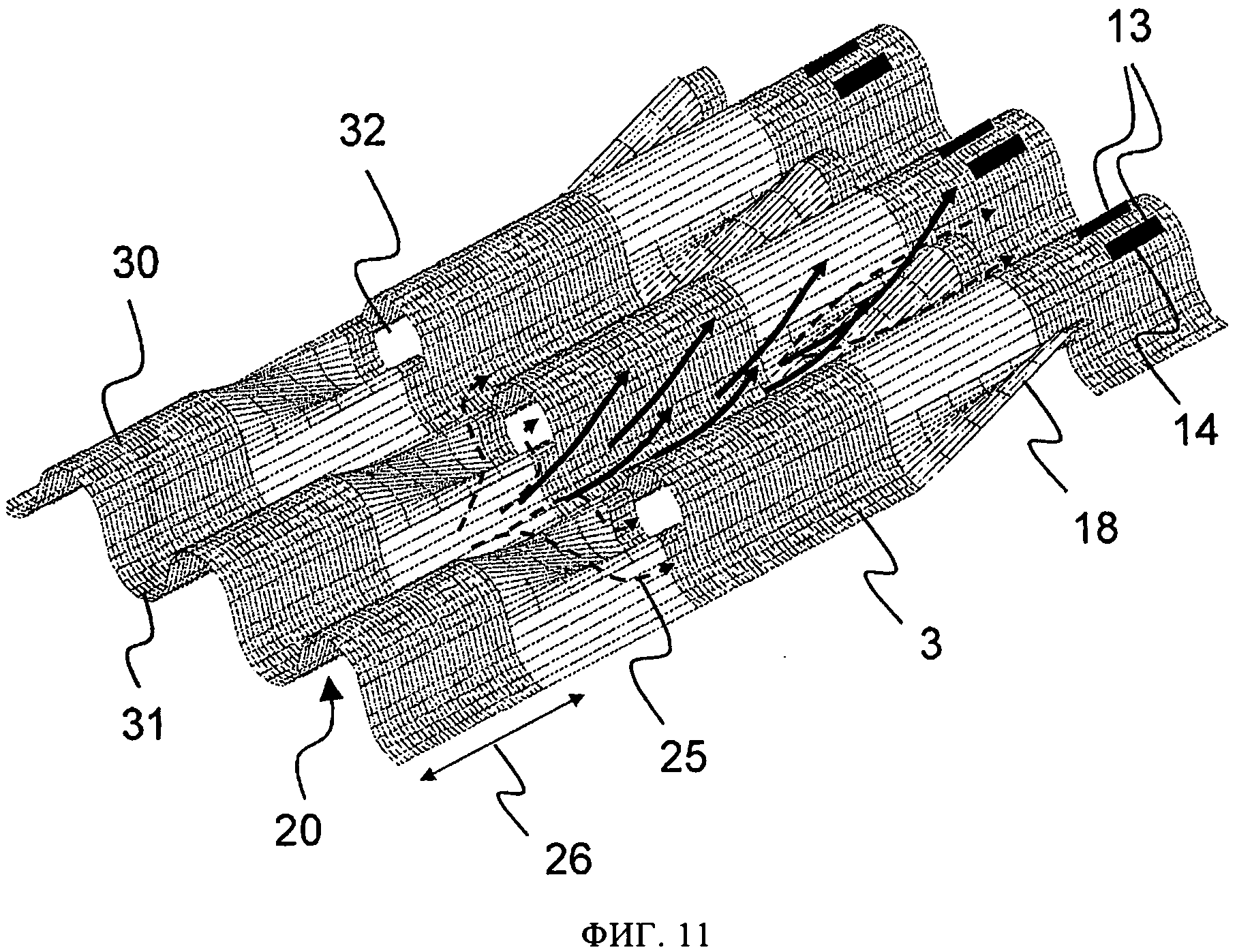

на фиг.11 - возможный вариант выполнения профилированного листа фольги для изготовления сотового элемента и

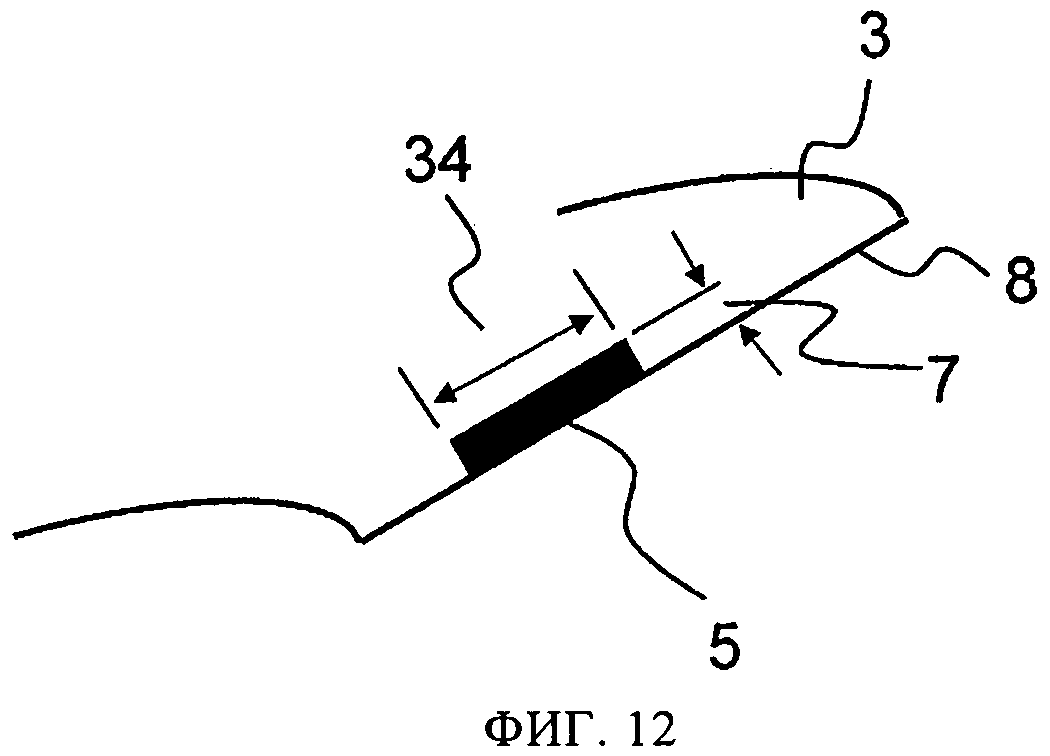

на фиг.12 - фрагмент гладкого листа фольги с линейным паяным соединением.

На фиг.1 схематично показан автомобиль 17, например, легковой или грузовой автомобиль. Такой автомобиль 17 имеет двигатель 18, например, дизельный двигатель или двигатель с принудительным воспламенением рабочей смеси. ОГ, образующиеся при работе двигателя 18, проходят через систему 16 их выпуска, которая обычно имеет выпускной трубопровод и множество компонентов 15 для снижения токсичности ОГ. К таким компонентам для снижения токсичности ОГ относятся прежде всего каталитические нейтрализаторы с их носителями, фильтры, улавливатели твердых частиц, адсорберы, плазменные реакторы, риформеры и иные компоненты аналогичного назначения. На данном чертеже схематично показано, что компонент 15 для снижения токсичности ОГ имеет сотовый элемент 1.

На фиг.2 подобный сотовый элемент 1 показан в продольном разрезе. На чертеже при этом показан также расположенный радиально снаружи цельный цилиндрический корпус 2, выполненный относительно толстостенным. Внутри себя корпус 2 образует участок 9 контакта с расположенной в нем каналообразующей конструкцией 4. Такая каналообразующая конструкция 4 образована множеством гладких и профилированных листов фольги 3. Они при этом образуют между собой каналы 23 с в основном параллельным оси 19 сотового элемента направлением 26 своей продольной протяженности. В принципе часть стенок каналообразующей конструкции 4 может быть также выполнена из других материалов, например, фильтрующих материалов. Помимо этого возможно также выполнение листов фольги 3 со сквозными отверстиями или проходами, благодаря которым ОГ, входящие в сотовый элемент в направлении 25 своего потока, разделяются в зоне первого торца 24 сотового элемента на отдельные потоки, которые перемешиваются между собой внутри каналообразующей конструкции 4.

На данном чертеже показано также, что листы фольги 3, образующие каналообразующую конструкцию 4, соединены между собой не по всей (продольной) протяженности 27 сотового элемента в направлении его оси 19. Более того, паяные соединения выполнены только вблизи торцов 24 сотового элемента по длине переднего участка 28 и заднего участка 29.

На фиг.3 схематично показано, каким образом было выполнено соединение между каналообразующей конструкцией 4 и корпусом 2 согласно уровню техники. Для этого в окружном направлении 6 сотового элемента предлагается предусматривать различные, сравнительно крупные по своей площади зоны 11 паяного соединения. Такие зоны 11 паяного соединения могут быть при этом выполнены круговыми, замкнутыми в окружном направлении сотового элемента и/или локальными в виде отдельных участков. В любом случае они имеют значительную протяженность в окружном направлении 6 сотового элемента.

В отличие от этого на фиг.4 показан выполненный по одному из вариантов предлагаемый в изобретении сотовый элемент 1. Его сотовая структура 4, соответственно каналообразующая конструкция образована при этом, как это можно видеть на вырыве сверху справа, множеством гладких и гофрированных листов фольги 3. Такие листы фольги 3 своими продольными концами 8 прилегают к внутренней боковой поверхности 12 корпуса 2. Именно на этом участке 9 контакта выполнены расположенные в требуемых местах линейные паяные соединения 5 благодаря соответствующему размещению припоя 10 в этих местах. Из приведенного на чертеже изображения следует, что в окружном направлении 6 сотового элемента не имеется ни одной непрерывной или сплошной зоны паяного соединения, а более того, имеется совокупность отстоящих друг от друга на заданное расстояние линейных паяных соединений 5. Ширина 7 таких линейных паяных соединений 5 в предпочтительном варианте составляет при этом менее 2 мм.

На фиг.5-10 показана последовательность стадий, выполняемых при изготовлении подобных сотовых элементов 1 в соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа. На фиг.5 показан гладкий лист фольги 3 с противоположными (продольными) концами 8. На фиг.6 проиллюстрирована стадия нанесения на него адгезива 14 (например, клея). Над листом фольги 3 при этом перемещают печатающее устройство 21, которым в заданных местах, в том числе, например, и вблизи концов 8 листа фольги, наносят адгезивные полоски 13. В каждом случае необходимо учитывать, что места нанесения адгезивных полосок 13 должны располагаться у концов 8 листа фольги несимметрично, а вместо этого возможно их расположение по любым схемам.

Затем несколько таких гладких листов фольги 3 и дополнительных (не показанных на чертежах) гофрированных листов фольги 3 можно набирать в пакет и в таком виде совместно скручивать в рулон с получением в результате каналообразующей конструкции 4. Такую каналообразующую конструкцию 4 можно затем вставить в цельный корпус 2, который на фиг.7 выполнен цилиндрическим. При этом концы 8 листов фольги 3 прилегают к внутренней боковой поверхности 12 корпуса 2.

На следующей, проиллюстрированной на фиг.8 стадии подготовленный таким путем сотовый элемент 1 его торцом 24, например, погружают в припой 10. С помощью определенных вибрационных механизмов и/или веществом-носителем (воздухом), например, порошковый припой можно затем перемещать во внутренние части каналообразующей конструкции 4 и прежде всего к адгезивным полоскам 13. Таким путем обеспечивается прилипание припоя 10 к адгезиву на требуемых адгезивных полосках 13.

Подготовленный таким путем сотовый элемент затем подают, например, в печь 22 и подвергают в ней термообработке. В ходе нее образуются линейные паяные соединения (см. фиг.9).

За стадией термообработки при необходимости может также следовать еще и проиллюстрированная на фиг.10 стадия нанесения покрытия, на которой паяный сотовый элемент 1 подают в устройство 35 для нанесения покрытия. На этой стадии на сотовый элемент 1 можно прежде всего наносить покрытие из пористого оксида, в частности из γ-оксида алюминия, и/или катализатор.

На фиг.11 показан выполненный по одному из вариантов гофрированный лист фольги 3, из которого и из, например, гладких листов фольги, показанных на фиг.6, можно с попеременным чередованием гофрированных и гладких листов фольги набирать пакет. Гофрированный лист фольги 3 имеет при этом профильную структуру 20, которая благодаря периодически повторяющимся возвышениям 30 и впадинам 31 между ними образует каналы, проходящие в направлении 26 их продольной протяженности. Гофрированный лист фольги дополнительно имеет встроенные элементы 18, которые выступают внутрь каналов и обеспечивают тем самым изменение направления отдельных или частичных потоков ОГ. Рядом с такими (выполненными штамповкой) встроенными элементами 18 предусмотрены отверстия 32, через которые ОГ могут при определенных условиях проходить также в соседние каналы, как это обозначено соответствующими стрелками, указывающими направление 25 отдельных потоков ОГ. При этом возможно смешение отдельного потока ОГ с другими отдельными потоками ОГ слева и справа, а также сверху и снизу от него.

На фиг.12 в увеличенном масштабе показан фрагмент гладкого листа фольги 3, например, в изогнутом состоянии для прилегания к внутренней боковой поверхности (не показанного на чертеже) корпуса. На данном чертеже при этом (схематично) проиллюстрировано линейное паяное соединение 5, которое непосредственно граничит с концом 8 листа фольги 3. Такое линейное паяное соединение 5 выполнено при этом с шириной 7, например, в пределах от 1 до 2 мм и с длиной 34 в пределах от 5 до 10 мм.

Реферат

Изобретение относится к сотовому элементу для снижения токсичности отработавших газов в системе выпуска двигателя внутреннего сгорания. Сущность изобретения: сотовый элемент, имеющий корпус и листы фольги, которые образуют каналообразующую конструкцию (4). Конструкция множеством линейных паяных соединений прикреплена к корпусу. Множество листов фольги расположено таким образом, что каждый из них по меньшей мере одним своим концом прилегает к корпусу и образует по меньшей мере по одному линейному паяному соединению с ним, которое ограничивается соответствующим концом листа фольги и от этого места проходит в направлении центральной части листа фольги. Описан также способ изготовления подобного сотового элемента, который предназначен для выполнения таких линейных паяных соединений между каналообразующей конструкцией и корпусом. Техническим результатом изобретения является уменьшение количества припоя для присоединения листов фольги, обеспечение высокой точности позиционирования паяного соединения. 3 н. и 6 з.п. ф-лы, 12 ил.

Формула

а) подготавливают множество фольги листов (3),

б) по меньшей мере часть листов фольги (3) снабжают множеством адгезивных полосок (13), которые располагаются в граничной зоне концов (8) листов фольги (3),

в) листы фольги (3) помещают в корпус (2) с образованием в результате каналообразующей конструкции (4), с расположением множества листов фольги (3) таким образом, что каждый из них по меньшей мере один своим концом (8) прилегает к корпусу (2), и с контактированием по меньшей мере части адгезивных полосок (13) с корпусом (2),

г) сотовый элемент (1) снабжают припоем (10), который прилипает к адгезивным полоскам (13) на корпусе (2) и остается на них,

д) сотовый (1) элемент нагревают с образованием множества линейных паяных соединений (5) между листами фольги (3) и корпусом (2).

Комментарии