Сухой волокнистый материал для дальнейшей пропитки смолой - RU2628374C2

Код документа: RU2628374C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Настоящее изобретение относится к области предварительного формования и пропитки смолой структурных композитных компонентов.

В последние годы был заметен рост интереса в применении процессов пропитки для производства структурных компонентов в аэрокосмической и автомобильной промышленности.

Сухие гибкие и предварительно сформованные волокнистые продукты могут действительно иметь значительные преимущества по сравнению со стандартными предварительно пропитанными материалами из-за их более длительного срока хранения и применимости к более сложной геометрии, а также вокруг узких радиусов.

Аспекты взаимозависимости и, что особенно важно, выбора материалов и стадий обработки материалов имеют особое значение в автоматизированных процессах выкладки/пропитки, при которых этапы размещения волокна, предварительного формования и введения смолы отличаются по фазе, но совпадают в выборе материалов и аспектов, связанных с обработкой.

Проклеивающие и связующие вещества на самом деле могут одновременно влиять на обработку и термомеханическую прочность композитных конструкций.

Кинетика и термомеханические свойства отверждения композитов в действительности могут зависеть от образования переходной зоны между волокнистым компонентом и главной матрицей. Кроме того, взаимодействие волокон/проклеивающих веществ/смолы, происходящее на стадии пропитки, может повлиять на смачивание и поведение местного потока посредством развития стехиометрических и композитных несбалансированных зон.

Большинство волокон и волокнистых продуктов, используемых в композитах, покрыты проклеивающими, связующими веществами и/или лакокрасочными материалами, которые служат нескольким целям, в том числе облегчая работу, защиту волокон от уплотнений и повреждений, вызванных процессом, что способствует совместимости и смачиванию волокон смолой и в целом улучшает характеристики композитов.

Несколько сухих однонаправленных ленточных продуктов используют углеродистую сетку из однонаправленных углеродных волокон, которые были термически или адгезивно присоединены к ткани носителя или полотна для поддержания однонаправленных углеродных волокон. Несколько коммерческих версий доступны у V2 Composites, Sigmatex и других производителей тканей. Ограничение этих продуктов заключается в невозможности разрезания и применения этих продуктов в автоматизированном процессе выкладки без деформирования и разлохмачивания кромок.

В других традиционных материалах, таких как NCF-ткани (несминаемые ткани), однонаправленные (UD) волокна жгутов скрепляются с помощью сшивания нитей, пересекающих несколько углеродных жгутов. В некоторых случаях, очень тонкие волокна уложены поперек поперечного направления сетки нитей, чтобы обеспечить большую поперечную устойчивость UD волокон жгутов. В этом случае жгуты не расходятся, и расстояния между жгутами составляют 2 мм. Saertex и Sigmatex предоставляют этот тип продуктов.

Другой традиционный способ образования сухой однонаправленной ленты включает технологию, которая содержит раскладывание сетки волокон и закрепление волокон в положении с помощью склеенных тонких нитей, обычно изготовленных из стеклянных нитей, покрытых эпоксидной смолой, или из полиэфирных или полиамидных нитей с низкой температурой тепловой активации, применяется ко всей ширине ленты и удерживает распределенные волокна вместе. Удерживающие нити изготовлены из нетканых материалов с сеткой волокон, расположенной на верхней и/или нижней сторонах сетки. В этом типе продукта волокна сетки обычно хорошо распространяются, оставляя очень малые расстояния между жгутами подобно стандартной распределенной ленте, изготовленной на машинах для предварительной пропитки.

Считается, что ни одно из современных решений композиций связующих или материалов не удовлетворяет физическим, термомеханическим и технологическим требованиям к производству сухих волокнистых материалов, которые подходят для использования в Автоматизированной выкладке ленты (ATL) и Автоматизированном размещении волокон (AFP) для образования заготовок для последующей пропитки смолы при производстве деталей из композитов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящим приводится описание сухого самонесущего волокнистого материала из структурных волокон, которые будут использованы для последующей пропитки смолой. Волокнистый материал содержит структурные волокна, которые связаны друг с другом посредством связующего компонента, присутствующего в количестве 15% веса материала или менее. Связующий компонент не образует сплошной пленки на поверхности волокнистого материала. Волокнистый материал характеризуется свойствами проницаемости для жидкости, в частности, проницаемости для жидких смол, меньшим разлохмачиванием кромок при резке на полосы и меньшей разницей размеров, чем у такого же волокнистого материала без связующего.

Также раскрывается связующая композиция для нанесения на структурные волокна. Связующая композиция представляет собой дисперсию на водной основе, содержащую (I) один или несколько полимеров, выбранных из следующих вариантов: полиуретан; полигидроксиэфир; их сополимер; продукт реакции; и их комбинацию; (II) сшивающий агент и, в некоторых вариантах, (III) катализатор с достаточной силой кислоты, чтобы катализировать реакцию сшивания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

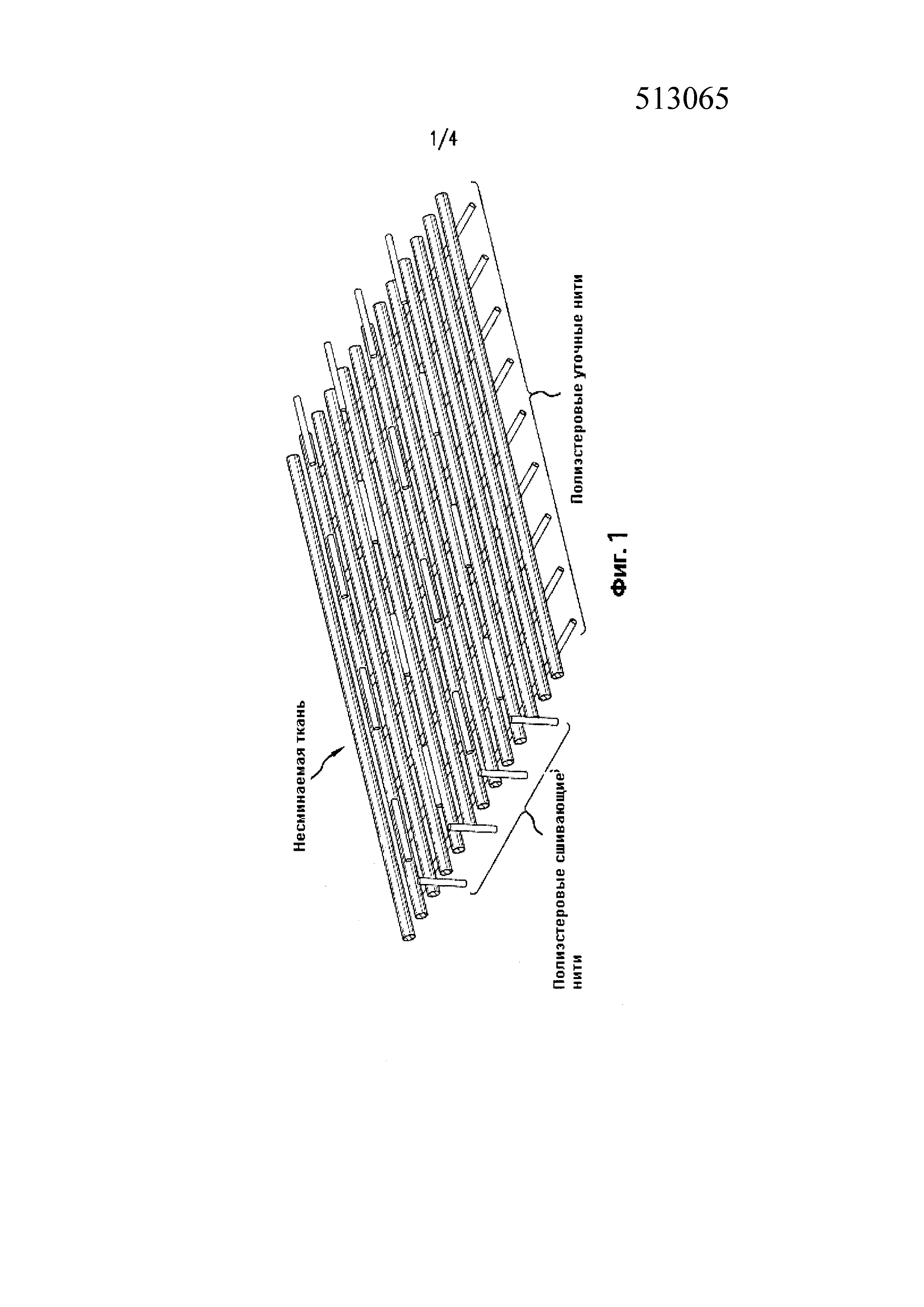

Фиг. 1 иллюстрирует однонаправленную несминаемую ткань (UD NCF).

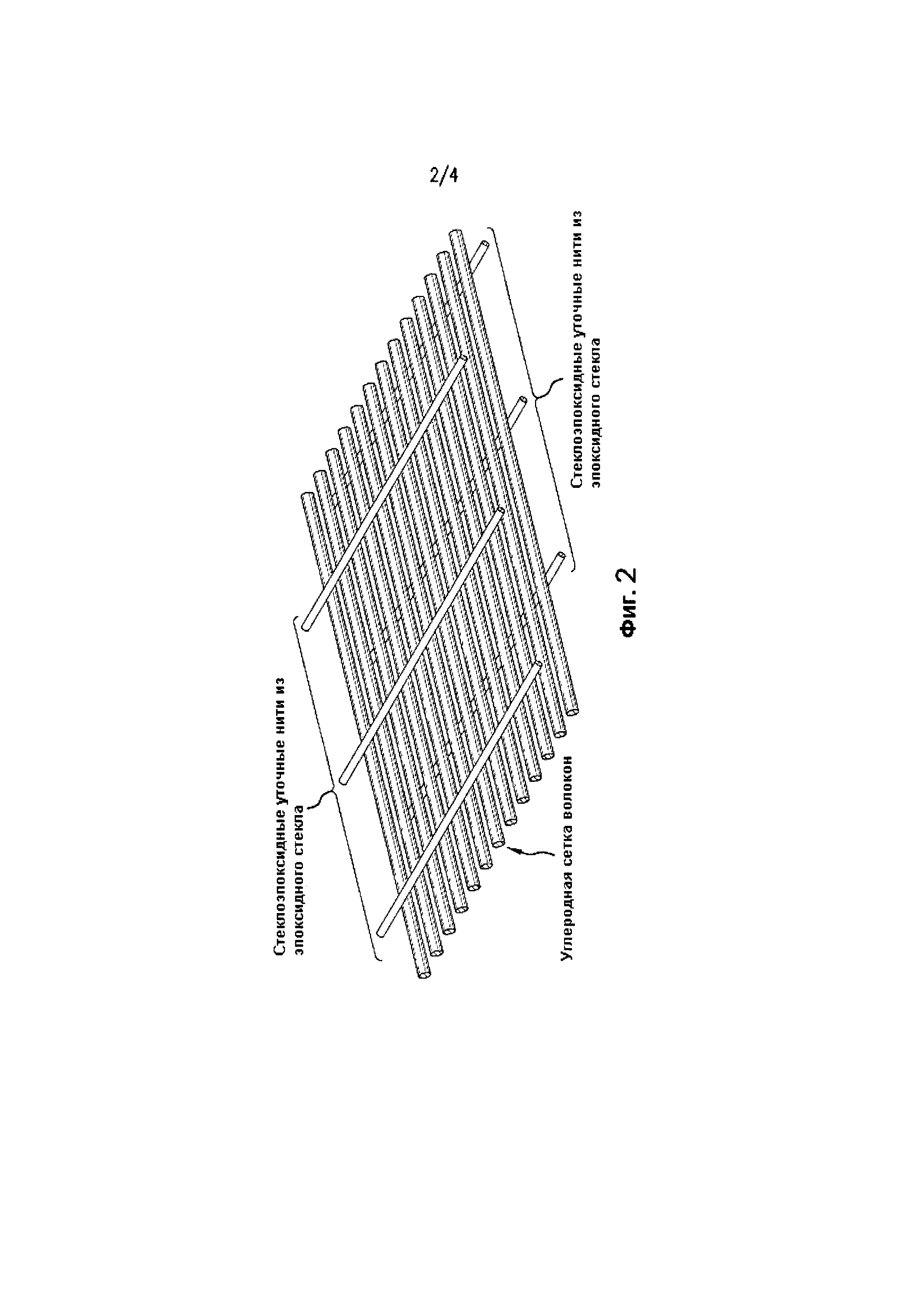

Фиг. 2 иллюстрирует распределенную сетку углеродных волокон с нитями связующего.

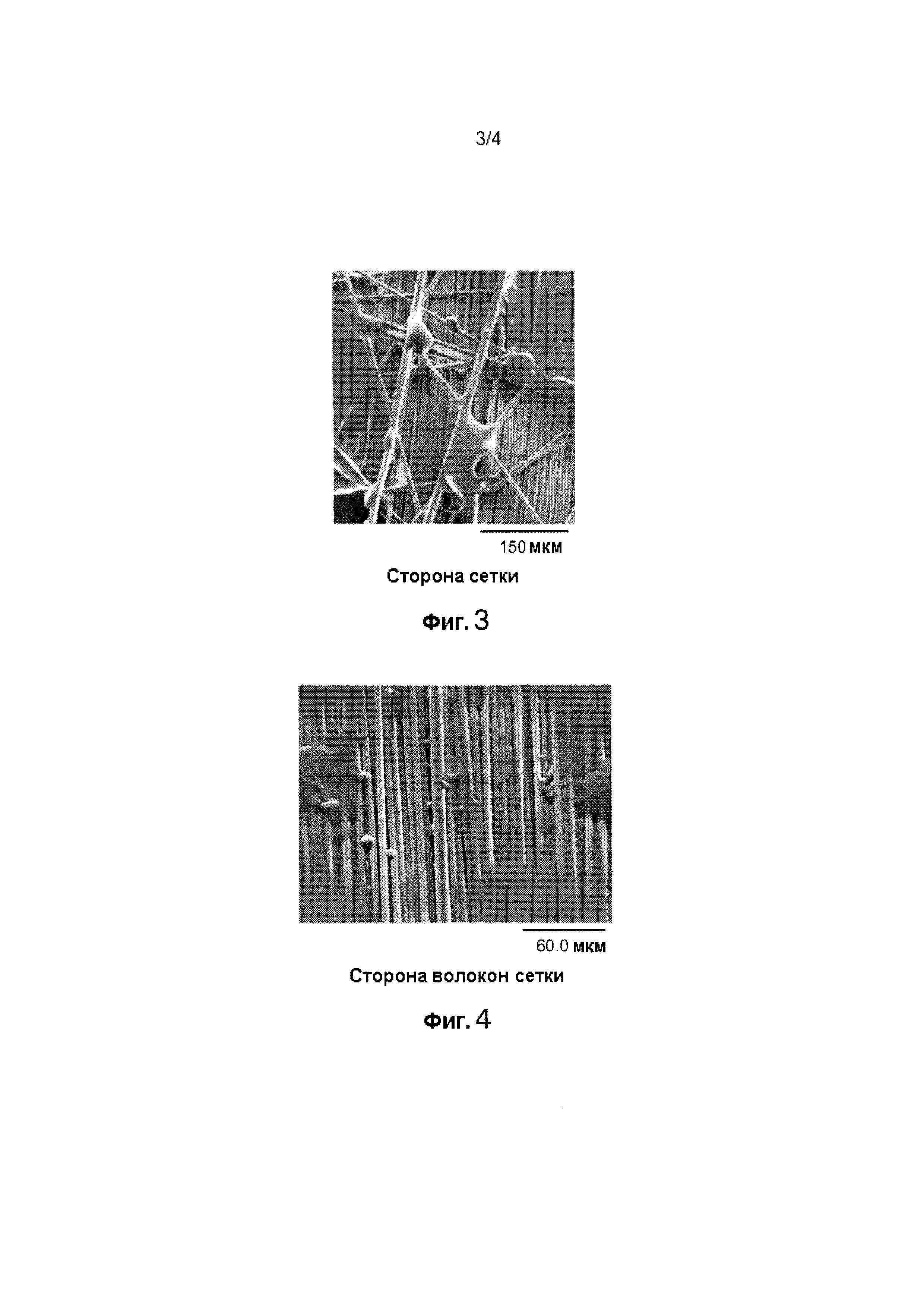

Фиг. 3 иллюстрирует изображение сканирующей растровой электронной микроскопии SEM, показывающее обратную сторону волокнистого материала, обработанного связующим в соответствии с одним из примеров.

Фиг. 4 иллюстрирует SEM-изображение, показывающее сторону с сеткой из волокнистого материала, изображенной на Фиг. 3.

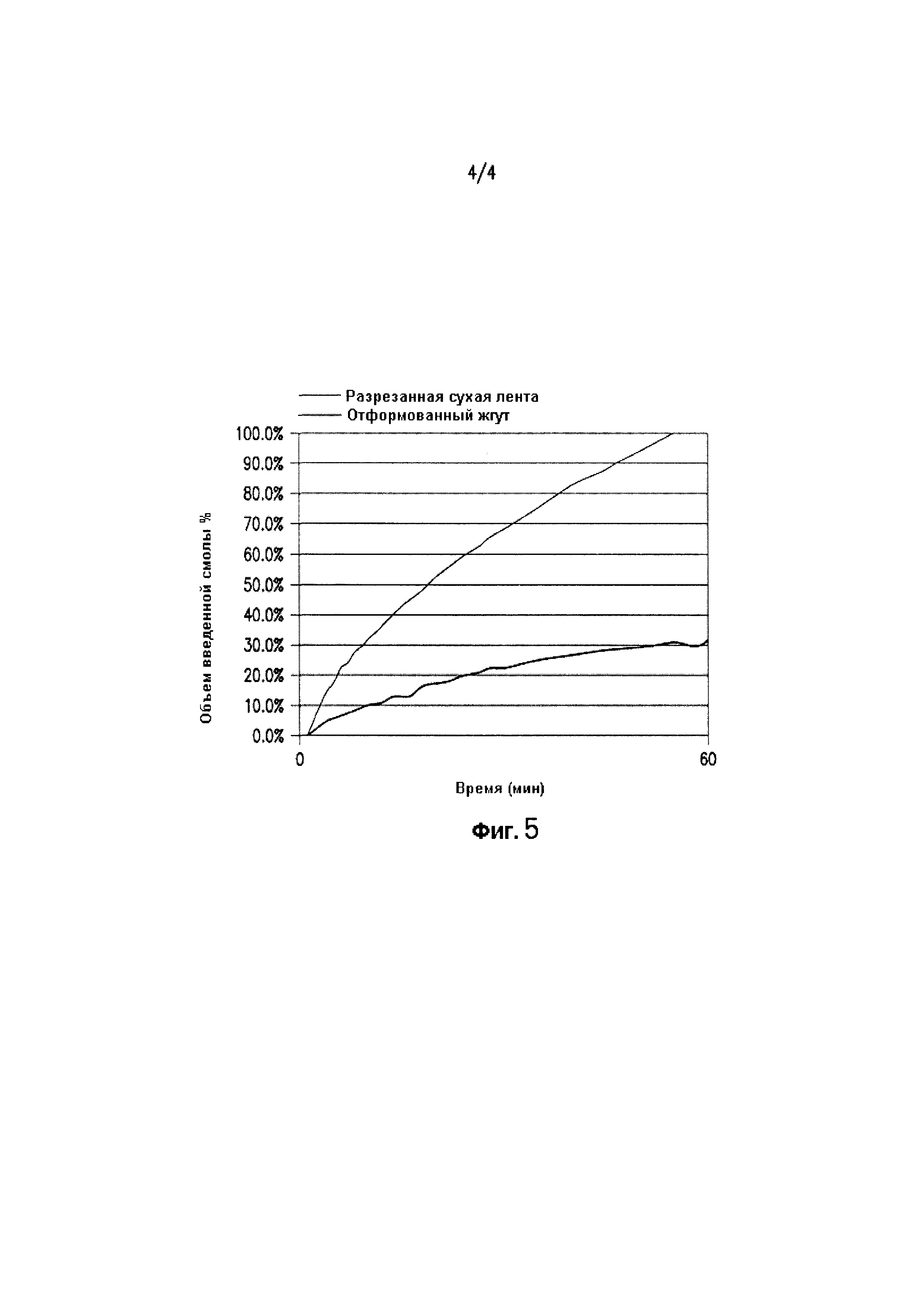

Фиг. 5 иллюстрирует график, показывающий относительный объем смолы, введенной через толщину предварительно отформованной заготовки как функции времени в соответствии с одним из примеров.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Технологические проблемы, связанные с производством узких полос волокнистых продуктов, подходящих для автоматизированных процессов выкладки, в частности ATL и AFP, обозначили необходимость связующих композиций, способных обеспечить когезию и целостность волокон во время процессов резки, обработки и выкладки и предотвратить образование неровных кромок, которые могут существенно повлиять на скорость и производительность процесса.

В одном варианте настоящего изобретения предлагается сухой самонесущий волокнистый материал из структурных волокон, обработанный уникальной жидкой связующей композицией, причем полученный волокнистый материал, обработанный связующим, является проницаемым для жидкой смолы, и связующая композиция не образует непрерывную пленку на поверхности волокнистого материала. Связующая композиция присутствует в количестве 15% по весу или менее, например, 0,1 и 15% по весу в расчете на общий вес волокнистого материала, структурные волокна являются основным компонентом волокнистого материала (например, более 50% по весу от общего веса волокнистого материала). Исходный волокнистый материал, который будет обрабатываться связующей композицией, может быть в форме волокон (включая однонаправленные волокна и разнонаправленные волокна), нитей, жгутов, тканых или нетканых полотен.

В одном варианте осуществления сухая однонаправленная сетка волокон состоит из однонаправленных структурных волокон (например, углеродных волокон) на поверхности вместе с современной предварительно пропитанной лентой соединяется с нетканой сеткой из термопластичных волокон с помощью непрерывного процесса на производственной линии типа «хотмелт». Клеевая структура однонаправленной ленты/сетки затем покрывается жидким связующим, которое здесь описано. В одном варианте осуществления изобретения нетканая сетка содержит случайно расположенные термопластичные волокна, растворимые в эпоксидных смолах. Подробное описание растворимой в смоле сетки можно найти, например, в опубликованной заявке на патент США № 2006/0252334. Однонаправленная лента может быть изготовлена традиционным способом предварительной пропитки распространенной сетки из структурных волокон с использованием для этого машин для предварительной пропитки. Растворимая в воде термопластичная сетка затем приклеивается к структурным волокнам для поддерживания формы ленты.

В другом варианте изобретения нетканая сетка, состоящая из структурных волокон (например, углеродных волокон), приклеивается к сетке волокон (т.е. к полотну распространенных волокон), а термопластичное модифицированное связующее на эпоксидной основе покрывается или наносится на сетку, затем сетка приклеивается к сетке волокон с помощью машины для предварительной пропитки для образования сухой ленты. Затем сухая лента покрывается посредством погружения в описанную здесь связующую композицию на водной основе. Описанная здесь связующая композиция на водной основе не полностью покрывает модифицированное связующее на эпоксидной основе. Полученную ленту, покрытую связующим, разрезают на узкие ленты или жгуты желаемой ширины, которые подходят для ATL/AFP, например, 24 дюйма или менее, или 1,5 дюйма или менее. В одном варианте осуществления изобретения модифицированное связующее на эпоксидной основе содержит одну или несколько многофункциональных эпоксидных смол и термопластичных полимеров и может быть представлено в виде частиц или пленки. Включение модифицированного связующего на эпоксидной основе на поверхности сетки волокон и обратной стороне сетки может дополнительно облегчить приклеивание разрезанной ленты/жгута к поверхности инструмента или к ранее уложенной ленте/жгуту.

Описанная здесь уникальная композиция жидкого связующего используется, чтобы покрыть или пропитать волокнистый материал. Волокнистый материал, обработанный связующим, пригоден для изготовления заготовок, в которые затем вводится жидкая смола. Таким образом, волокнистый материал, обработанный связующим, является проницаемым для текучей среды продуктом при очень низком содержании в смоле (то есть, связующая смола не содержит матричной смолы, которая будет введена позже) до пропитки смолой. Заготовки с введенной в них смолой затем отверждают для получения композитных деталей.

Описанная выше жидкая связующая композиция на основе водной дисперсии содержит: (I) один или несколько полимеров, выбранных из полигидроксиэфиров, полиуретанов, сополимеров, их продуктов реакции или их комбинации; (II) сшивающий агент и в некоторых вариантах (III) катализатор.

В одном варианте осуществления изобретения связующую композицию наносят в виде полимерной эмульсии, чтобы покрыть или пропитать волокна нитей/жгутов или волокнистых тканей при комнатной температуре. Затем вода удаляется/испаряется в соответствии с профилем управления временем/температурой для достижения желаемого баланса физических свойств. Полученные покрытые нити/жгуты или волокнистые ткани пригодны для использования с технологиями автоматизированной выкладки ленты (ATL) и автоматизированного размещения волокон (AFP) для производства заготовок, подготовленных для приема жидкой матричной смолы в последующем процессе пропитки смолой. Связующая композиция может быть нанесена на нити/жгуты или ткани с концентрацией между 0,1 и 15% по весу относительно общего веса конечного продукта.

Когда связующая композиция наносится на волокнистые материалы в больших объемах, окончательные материалы, обработанные связующим, могут быть разрезаны на удлиненные ленты или жгуты узкой ширины, чтобы они были пригодны для использования в производстве сухих волокнистых заготовок с помощью ATL и AFP процессов. Связующая композиция из настоящего изобретения непрерывно улучшает управляемость и резку покрытых или пропитанных нитей/жгутов или волокнистых тканей в более узких продуктах, а также улучшает их формование в заготовке до пропитки смолой. Связующая композиция также обеспечивает улучшение прочности связи между покрытым волокнистым компонентом и композитной матрицей после пропитки и отверждения без излишнего ухудшения важных физических свойств пластика, таких как температура стеклования (Tg) в сухом и мокром состоянии (H/W) и механические характеристики.

Характеристики при производстве заготовок и композитных деталей улучшаются благодаря связующим, которые помогают стабилизировать однонаправленные структурные волокна ткани для резки на узкие ленты, помогают в процессе выкладки ленты и изготовления заготовок и не влияют на процесс введения смолы или механические свойства окончательной композитной детали. Дополнительно в некоторых вариантах изобретения очень легкая нетканая сетка приклеена к однонаправленным структурным волокнам ткани перед покрытием связующим и резкой. Сетка увеличивает диффузию смолы в плоскости во время цикла пропитки смолой. В некоторых вариантах перфорации однонаправленных структурных волокон ткани могут быть полезны для улучшения диффузии смолы по всей толщине материала ткани во время процесса пропитки смолой.

Окончательные преимущества использования сухой однонаправленной ленты в процессе ATL/AFP содержат эффективное создание необходимой заготовки за счет уменьшения производственных работ, высокой скорости выкладки и возможности создания заготовки на месте, устраняя необходимость в любом выделенном цикле изменения тепла и давления при формовании. По сравнению с более традиционными видами производства тканей сухие АТL/AFP должны вернуть сильно заниженный уровень обрезки -материала благодаря устранению какой-либо необходимости скатывать крупные слои из рулонов ткани.

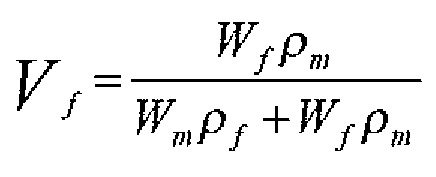

Полученные преимущества для композитов, изготовленных из сухой однонаправленной ленты, по сравнению с традиционными тканями состоят в улучшенных механических свойствах, очень хорошей объемной части волокон и отличной толщины отвержденного слоя (CPT), которая не разрушается при добавлении очень легкой сетки. Объемная часть композитной ткани рассчитывается с помощью следующего уравнения:

где:

Vf=Объемная часть волокон, Wf = Вес волокон, Wm = Вес матричной смолы, ρf = Плотность волокон, ρm = Плотность матричной смолы.

CPT представляет собой теоретическую толщину отдельного слоя, которая является функцией веса волокон на единицу поверхности, содержания смолы, плотности волокон и плотности смолы.

В качестве дополнительного преимущества сетка, которая находится в межслойной зоне между слоями структурных волокон и сильно заполненной смолой, может выступать в качестве носителя для таких материалов, как упрочняющие частицы или упрочняющие волокна для дополнительного упрочнения полученного композита.

Разрезанные ленты и жгуты высокого качества могут быть получены с помощью достаточно высокой когезии между нитями. Хорошая когезия может защитить отдельные нити от отделения от разрезанной ленты/жгута в процессе резки и других последующих операциях по обработке, таких как, когда лента/жгут обрабатываются с помощью автоматизированных машин.

В некоторых вариантах описанная здесь композиция жидкого связующего проникает в структуру однонаправленной ленты до резки и удерживает нити вместе. Это проникновение также полезно для управления шириной окончательной разрезанной пленки.

В некоторых вариантах осуществления изобретения тип и количество связующего и/или проклеивающее вещество не препятствуют процессу автоматизированной выкладки или производству композитов, в частности введению смолу, а также не изменяет механические характеристики композита или его Tg.

В некоторых вариантах осуществления изобретения хорошие характеристики выкладки и высокая производительность достигаются благодаря свойствам разрезанной ленты/жгута, таким как хорошая когезия и устойчивость, надежность в эксплуатации, в частности в процессах смешивания и трения, и способность соединять с инструментом или первым слоем и последующими слоями.

Соединение слоя волокнистого материала с инструментом или предыдущим слоем может быть достигнуто с помощью связующего, которое активируют теплом в процессе выкладки. Предпочтительно, чтобы связующее не препятствовало процессу выкладки, изготовлению композита и механическим характеристикам композитов или его Tg.

Диффузия смолы в заготовке во время цикла введения смолы может быть функцией проницаемости заготовки и направления движения смолы по сравнению с распределением проницаемости. Например, в некоторых случаях пропитка параллельно со слоями однонаправленной структурной ткани из углеродного волокна может легко достигаться, в то время как диффузия смолы через стенку может оказаться более сложной из-за зазоров или очень малых зазоров между волокнами, например, однонаправленных лент, ограничивающих поток смолы по толщине. Присутствуют перфорации сеток, например, около 10 на см2, которые делают возможным достаточный поток смолы в направлении Z. Режим производства однонаправленного слоя ленты может повлиять на необходимость перфораций, способствующих течению смолы. Например, воздухопроницаемость по нормали к поверхности больше, чем 25 куб. см/мин может быть необходима для заготовки, и воздухопроницаемость больше чем 50 куб. см/мин может быть предпочтительна в зависимости от технологического окна используемой системы смолы и толщины заготовки для пропитки.

Связующие композиции

Связующие могут быть разного назначения, например, для когезии структурных волокон, для связывания структурных волокон, а также для обеспечения склеивания так, чтобы материал оставался в неизменном положении во время процесса выкладки. Связующее может выбираться для помощи в поддержании когезии волокон, образующих слой однонаправленного материала или ткани во время процесса резки. Желательно, чтобы связующее не препятствовало процессу выкладки или производству композитов и, в частности процессу введения смолы. Связующие для связывания волокон могут быть реактивными или нереактивными со смолистой матрицей при образовании композитного материала, примеры включают термопластичные связующие. Связующее обычно не должно существенно влиять на механические характеристики получаемого композитного материала ниже его Tg. Кроме того, предпочтительно, чтобы связующее было легким в обработке и имело низкую стоимость.

Связующая композиция для обработки структурных волокон/ткани для описанных здесь целей является связующей композицией на водной основе, содержащей один или несколько полимеров, выбранных из группы, состоящей из полиуретанов, ароматических полигидроксиэфиров, сополимеров, смесей, продуктов реакции или их смесей, по меньшей мере вместе с одним аминопластовым сшивающим агентом и в некоторых вариантах с катализатором достаточной силы кислоты, чтобы катализировать реакцию сшивания. Кислотные катализаторы могут включать среди прочих протонодонорные кислоты, такие как карбоксильная, фосфорная, алкилфосфоновая кислота, сульфоновая, дисульфоновая кислота и/или кислоты Льюиса, такие как хлорид, бромид или галогенид алюминия, тригалогенид бора, и многие другие в обеих категориях, которые хорошо известны специалистам в данной области техники. В предпочтительном варианте изобретения сшивающий агент представляет собой сшивающий агент на основе меламина, например, классы аминопластовых сшивающих агентов от три- до гекса-метоксиалкил меламина класса аминопластов сшивающих агентов.

Полиуретан может быть синтезирован реакцией полиизоцианата с одним или более полиолов, имеющих среднюю молекулярную массу (Mn) по меньшей мере 400 г/моль, выбранных из группы, которая содержит алифатические или ароматические простые полиэфирполиолы и сложные полиэфирполиолы и в некоторых вариантах:

соединение, способное образовывать анионы, по меньшей мере с двумя группами, реактивными по отношению к изоцианатным группам;

малая молярная масса полиола с Mn от 60 до 400 г/моль;

их комбинацию.

Подходящие полиизоцианаты (что подразумевает соединения, имеющие множество изоцианатных групп) для получения полиуретана содержат любой органический полиизоцианат, предпочтительно мономерные диизоцианаты. Особенно предпочтительными являются полиизоцианаты, особенно диизоцианаты, имеющие алифатические и/или циклоалифатические связанные изоцианатные группы, несмотря на то, что полиизоцианаты, содержащие ароматические связанные изоцианатные группы не исключаются и также могут быть использованы.

Примеры подходящих полиизоцианатов, которые могут быть использованы, включают этилендиизоцианат, 1,4-тетраметилендиизоцианат, 1,6-гексаметилендиизоцианат, 2,4,4-триметил-1,6-гексаметилендиизоцианат, 1,12-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3- и/или 1,4-диизоцианат, 1-изоцианато-2-изоцианатометил циклопентан, 1-изоцианато-3,3,5-триметил-5-изоцианатометил циклогексан (изофорон диизоцианат или IPDI), 2,4- и/или 2,6-гексагидротолуол диизоцианат, 2,4'- и/или 4,4'-дициклогексилметандиизоцианат, а, а,а',а,-тетраметил-1,3- и/или -1,4-ксилилендиизоцианат, 1,3- и 1,4-силилен диизоцианата, 1-изоцианат-1-метил-4(3)-изоцианатометилциклогексан, 1,3- и 1,4-фенилендиизоцианат, 2,4- и/или 2,6-толуолдиизоцианат, дифенил метан-2,4'- и/или -4,4'-диизоцианат, нафталин-1,5-диизоцианат, трифенилметан-4,4',4''-триизоцианат, полифенил полиметиленовые полиизоцианаты, полученные конденсацией анилина с формальдегидом с последующим фосгенированием, а также смеси вышеуказанных полиизоцианатов.

Подходящие полиолы предпочтительно имеют среднюю молярную массу (Mn) от 400 г/моль до 5000 г/моль. Примеры подходящих полиолов содержат алифатические полиэфирполиолы, такие как полиоксиэтиленгликоль, полиоксипропиленгликоль или смешанные полимеры таких веществ, сложные полиэфирполиолы, получаемые поликонденсацией диолов или полиолов с дикарбоновыми или поликарбоновыми кислотами; такие сложные полиэфирполиолы содержат полиэтилена адипат, смешанные сложные полиэфиры, полученные из этиленгликоля, гександиол, триметилолпропан, адипиновую и терефталевую кислоту и т.д. Другие блоки, которые могут содержаться или составлять такие сложные полиэфирполиолы являются гидроксикарбоновыми кислотами, такими как гидроксимасляная или гидроксикапроновая кислота или их лактоны.

Подходящими сложными полиэфирполиолами являются эпоксидные смолы или феноксисмолы или их смеси.

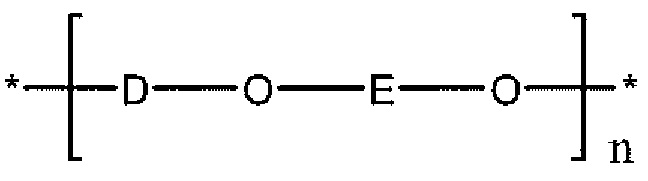

Используемые здесь термины "поли (гидроксиэфир)" и "фенокси" означают главным образом линейные полимеры с общей формулой:

где D означает остаток радикала двухатомного фенола, E означает гидроксил-содержащий остаток радикала из эпоксида и n означает степень полимеризации, которая составляет, по меньшей мере 30, и предпочтительно 80 или более. Термин "термопластичный поли (гидроксиэфир) "содержит смесь, по меньшей мере из двух термопластичных поли (гидроксиэфиров).

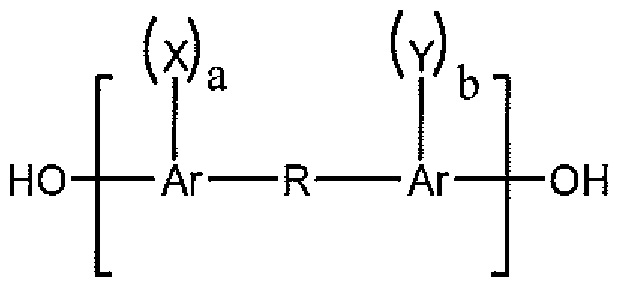

Двухатомный фенол, который входит в радикальной остаток фенола D, может быть либо двухатомным мононуклеарным фенолом, либо двухатомным полициклическим фенолом, таким как те, которые имеют общую формулу:

где Ar означает ароматический двухвалентный углеводород, такой как нафтилен и предпочтительно фенилен, X и Y могут быть одинаковыми или различными и означают алкильные радикалы, предпочтительно имеющие от 1 до 4 атомов углерода, атомов галогена, т.е. фтор, хлор, бром и йод или алкоксильные радикалы, предпочтительно имеющие от 1 до 4 атомов углерода, а и b являются целыми числами, имеющими значение от 0 до максимальной величины, соответствующее числу атомов водорода в ароматическом радикале (Ar), которые могут быть замещены заместителями, и R означает связь между соседними атомами углерода, как в дигидроксидифениле, или означает, например, двухвалентный радикал

и двухвалентные радикалы углеводорода, такие как алкилен, алкилиден, циклоалифаты, например, циклоалкилиден, галогенированный алкокси или арилокси, замещенный алкилен-, алкилиден и циклоалифатические радикалы, а также алкариленовые и ароматические радикалы, в том числе галогенированные, алкил, алкокси или арилокси замещенные ароматические радикалы и кольцо, сплавленное с группой Ar; или R1 может означать полиалкокси или полисилокси или два или более радикалов алкилидена, разделенных ароматическим кольцом, третичной аминогруппой, простой эфирной связью, карбонильной группой или серосодержащей группой, такой как диметилсульфоксид и т.п.

Примеры специальных двухатомных многоядерных фенолов включают среди прочих:

бис (гидроксифенил) алканы, такие как 2,2-бис-(4-гидроксифенол) пропан, 2,4'-дигидроксидифенилметан, бис(2-гидроксифенил) метан, бис(4-гидроксифенил) метан, бис(4-гидрокси-2,6-диметил-3-метоксифенил) метан, 1,1-бис(4-гидроксифенил этан, 1,2-бис(4-гидроксифенил)-этан, 1,1-бис(4-гидрокси-2-хлорфенил) этан, 1,1-бис-(3-метил-4-гидроксифенил) этан, 1,3-бис(3-метил-4-гидроксифенил) пропан, 2,2-бис(3-фенил-4-гидроксифенил) пропан, 2,2-бис(3-изопропил-4-гидроксифенил) пропан, 2,2-бис(2-изопропил-4-гидроксифенил) пропан, 2,2-бис-(4-гидроксинафтил) пропан, 2,2-бис(4-гидроксифенил)-пентан, 3,3-бис(4-гидроксифенил) пентан, 2,2-бис(4-гидроксифенил) гептан, бис (4-гидроксифенил) фенилметан, бис(4-гидроксифенил) циклогексилметан, 1,2-бис(4-гидроксифенил-1,2-бис(фенил) пропан, 2,2,-бис(4-гидроксифенил)-1-фенил-пропан и тому подобное;

ди(гидроксифенил) сульфоны, такие как бис(4-гидроксифенил) сульфон, 2,4'-дигидроксидифенилсульфон, 5'-хлор-2,4'-дигидроксидифенилсульфон, 5'-хлор-4,4'-дигидроксидифенилсульфон и тому подобное;

ди(гидроксифенил) простые эфиры, такие как бис (4-гидроксифенил) эфир, 4,3'-, 4,2'-, 2,2'-, 2,3'-ди-гидроксидифенил эфиры, 4,4'-дигидрокси-2,6-диметилдифенил эфир, бис(4-гидрокси-3-изобутилфенил) эфир, бис(4-гидрокси-3-изопропилфенил) эфир, бис(4-гидрокси-3-хлорфенил)-эфир, бис(4-гидрокси-3-фторфенил) эфир, бис(4-гидрокси-3-бромфенил) эфир, бис(4-гидроксинафтил) эфир, бис(4-гидрокси-3-хлорнафтилэфир, бис(2-гидроксидифенил)-эфир, 4,4'-дигидрокси-2,6-диметоксидифенил эфир, 4,4-дигидрокси-2,5-диэтоксидифенил эфир и тому подобное.

Также подходящими являются продукты реакций бисфенол 4-винилциклогексена и фенолов, например, 1,3-бис(п-гидроксифенил)-1-этилциклогексана и бис-фенольных продуктов реакции дипентена или его изомеров и фенолов, таких как 1,2-бис(п-гидроксифенил)-1-метил-4-изопропилциклогексан, а также бисфенолы, такие как 1,3,3'триметил-1-(4-гидроксифенил)-6-гидроксииндан и 2,4-бис (4-гидроксифенил)-4-метилпентан и тому подобное.

где X и Y определены ранее, a и b имеют значение от 0 до 4 включительно, R означает двухвалентный насыщенный алифатический углеводородный радикал, в частности, алкиленовые и алкилиденовые радикалы, содержащие от 1 до 3 атомов углерода, и циклоалкиленовые радикалы, до 10 атомов углерода включительно.

Смеси двухатомных фенолов могут быть также использованы всегда, когда здесь используется термин "двухатомный фенол" или "двухатомный многоядерный фенол", и смеси этих соединений должны быть включены.

Эпоксид в составе гидроксилсодержащего остаток радикала E может быть моноэпоксидом или диэпоксидом. Моноэпоксид содержит одну такую группу оксирана и обеспечивает радикальный остаток E, содержащий одну гидроксильную группу, диэпоксид содержит две такие оксирановые группы и обеспечивает радикальный остаток E, содержащий две гидроксильные группы. Термин насыщенные эпоксиды, который означает диэпоксиды без этиленовой ненасыщенности, т.е. >C-С< и ацетиленовой ненасыщенности, т.е. -С≡С-, являются предпочтительными. Особенно предпочтительными являются насыщенные моноэпоксиды, замещенные галогенами, т.е. эпихлоргидрины и насыщенные диэпоксиды, которые содержат исключительно углерод, водород и кислород, особенно те, в которых вицинальные или соседние атомы углерода образуют часть алифатической углеводородной цепочки. Кислород в таких диэпоксидах может быть в дополнение к кислороду оксирановой группы, простому эфирному кислороду -О-, оксакарбонильному кислороду, карбонильному кислороду и тому подобное.

К специальным примерам моноэпоксидов относятся эпихлоргидрины, такие как эпихлоргидрин, эпибромгидрин, 1,2-эпокси-1-метил-3-хлорпропан, 1,2-эпокси-1-бутил-3-хлорпентан, 1,2-эпокси-2-метил-3-фторпентан и тому подобное.

Иллюстративные диэпоксиды включают диэтиленгликоль-бис (3,4-эпоксициклогексан-карбоксилат), бис (3,4-эпоксициклогексил-метил) адипат, бис (3,4-эпоксициклогексил-метил) фталат, 6-метил-3,4-эпоксициклогексилметил-6-метил-3,4-эпоксициклогексан карбоксилат, 2-хлор-3,4-эпоксициклогексилметил-2-хлор-3,4-эпоксициклогексан карбоксилат, диглицидиловый эфир, бис (2,3-эпоксициклопентил) эфир, 1,5-пентандиол бис (4-метил-3,4-эпоксициклогексилметил) эфир, бис (2,3-эпокси-2-этилгексил) адипат, диглицидиловый малеат, диглицидиловый фталат, 3-окса-тетрацикло [4.4.0.17,10.02,4]-ундец-8-ил 2,3-эпокси-пропиловый эфир, бис(2,3-эпоксициклопентиловый) сульфон, бис(3,4-эпоксигексопропил) сульфон, 2,2'-сульфонилдиэтил, бис(2,3-эпоксициклопентанкарбоксилат), 3-оксатетроцикло-[4.4.0.17,10.02,4]-ундец-8-ил 2,3-эпоксибутират, 4-пентеналь-ди-(6-метил-3,4- эпоксициклогексилметил) ацеталь, этиленгликоль-бис(9,10-эпоксистеарат), диглицидиловый карбонат, бис(2,3-эпоксибутилфенил)-2-этилгексил фосфат, диэпоксидиоксан, бутадиен диоксид и 2,3-диметил-бутадиен-диоксид.

Примерами соединений, способных образовывать анионы являются полиолы, в частности диолы и полиамины, в частности диамины или гидроксиамины, которые имеют от 1 до 3 групп карбоксильной и сульфоновой кислот на молекулу.

Примеры соединений, содержащих карбоксилаты, включают реакцию содержащихся изоцианатов, завершенных полиолами преполимеров (полученных в реакции избытка диизоцианата с преполимерами, содержащими гидроксил) с карбоновыми кислотами, содержащими гидроксил. Примеры катионных завершений соединений содержат четвертичные аммониевые или фосфониевые преполимеры. Такие катионные композиции могут быть подготовлены с помощью реакции третичного амина, содержащего спирты с вышеуказанными изоцианатными завершенными преполимерами с последующим взаимодействием с четвертичным агентом, таким как диметилсульфат или алкилгалогенидом, который известен специалистам в данной области техники.

Примерами полиолов с малой молярной массой, предпочтительно от 60 до 400, являются этиленгликоль, диэтиленгликоль, 1,4-бутандиол, циклогександиол и любой другой диол, известный специалистам в данной области техники.

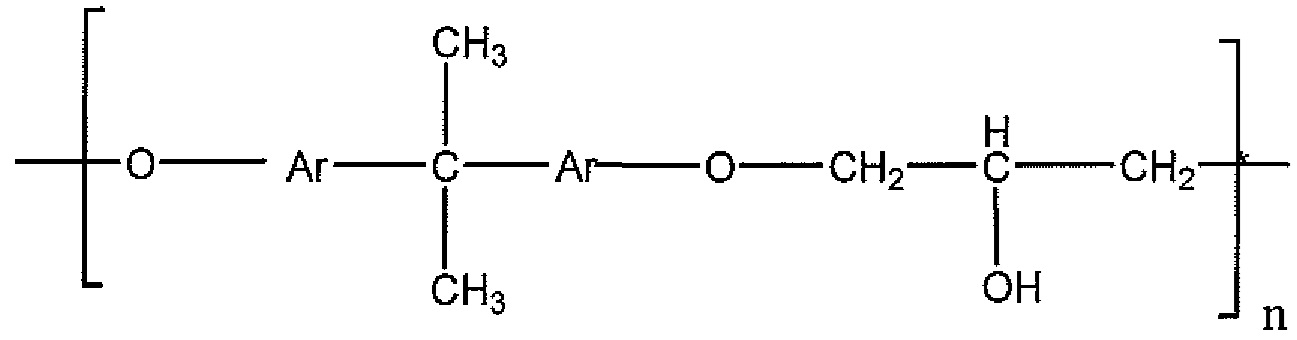

Примерами предпочтительных феноксисмол на водной основе являются конденсационные полимеры, полученные из бисфенола-А (2,2-бис(п-гидроксифенил) пропана и эпихлоргидрина, имеющего структурную формулу:

Примерами водных дисперсий полигидроксиэфира являются фенокси PKHB, PKHH и PKHC, выпускаемые с торговым обозначением PKHW 34, 35 и 38 от InChem.

Подходящие сшивающие агенты включают аминопласты или аминосмолы сшивающих агентов, которые являются продуктами реакции либо мочевины, либо меламина с формальдегидом и спиртом. Кроме мочевины и меламина могут использоваться другие соединения с подобными свойствами, такие как бензогуанамины, гликолурилы, циклические мочевины, гидантоины, первичные и вторичные амиды, карбаматы и т.д., в случаях, когда требуется определенное свойство, которое дает преимущество.

Сшивающая реакция ("отверждение") является одной из основных реакций транс-этерификации между гидроксильными группами на первичной полимерной части и алкоксиметиловых или алкоксибутиловых групп на аминосмолы. В дополнение к реакции транс-этерификации аминосмола почти всегда до некоторой степени подвергается реакции самоконденсации и более или менее зависит от типа аминосмолы.

Другой признак аминопластов сшивающих агентов состоит в том, что их гидрофильные или гидрофобные характеристики могут быть адаптированы так, чтобы специалист в данной области техники мог выбрать, находится ли сшивающий агент с аминосмолой преимущественно в органической фазе или в водной фазе из водных дисперсий. Определенные преимущества аминосмол сшивающего агента могут присутствовать в одной или другой фазе, особенно если желательно наносить композицию различными способами, такими как погружение, с помощью валика или распыления, при которых одна или обе фазы могут быть необходимы или не быть необходимы для того, чтобы оставаться на подложке перед отверждением.

Основные побочные продукты реакции отверждения включают метанол и/или бутанол и воду. Температуры отверждения обычно лежат в диапазоне от 180 до 465°F (от 82 до 232°C) в течение промежутка времени от 15 до 30 минут в нижнем конце диапазона температуры до, возможно, всего нескольких секунд в верхнем конце этого диапазона. Существуют сильно-каталитические составы аминосмол, которые отверждаются при комнатной температуре, такие как те, которые применяются при создании деревянных и пластиковых покрытий, но большинство коммерчески доступных составов описано в данном изобретении и обычно отверждается при повышенных температурах.

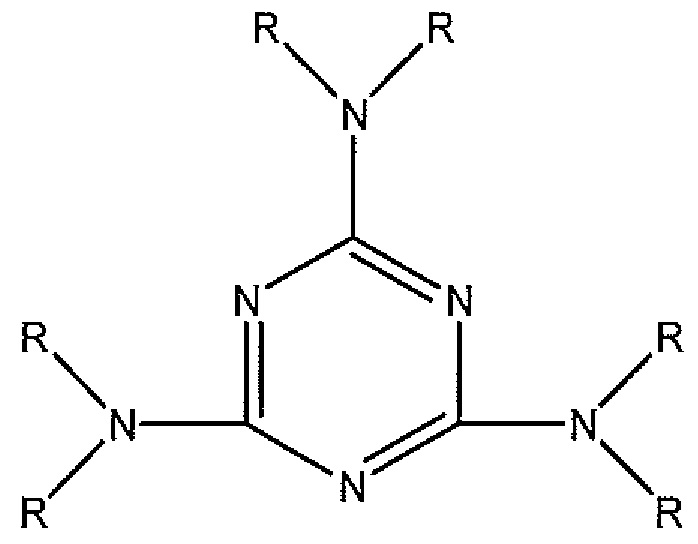

В предпочтительном варианте настоящего изобретения может использоваться мономерный алкилоксиметилмеламин (Химическая структура 1) с более низкими уровнями димерных и тримерных аналогов (Химические структуры 2 и 3 соответственно), которые соединены мостиковой связью либо с помощью метилена, -N-CH2N-, либо метиленокси -NCH2OCH2N-.

Структура 1. Мономер алкилированного аминопласта меламина

где R - алкилоксиметил и предпочтительно реактивная группа метоксиметила.

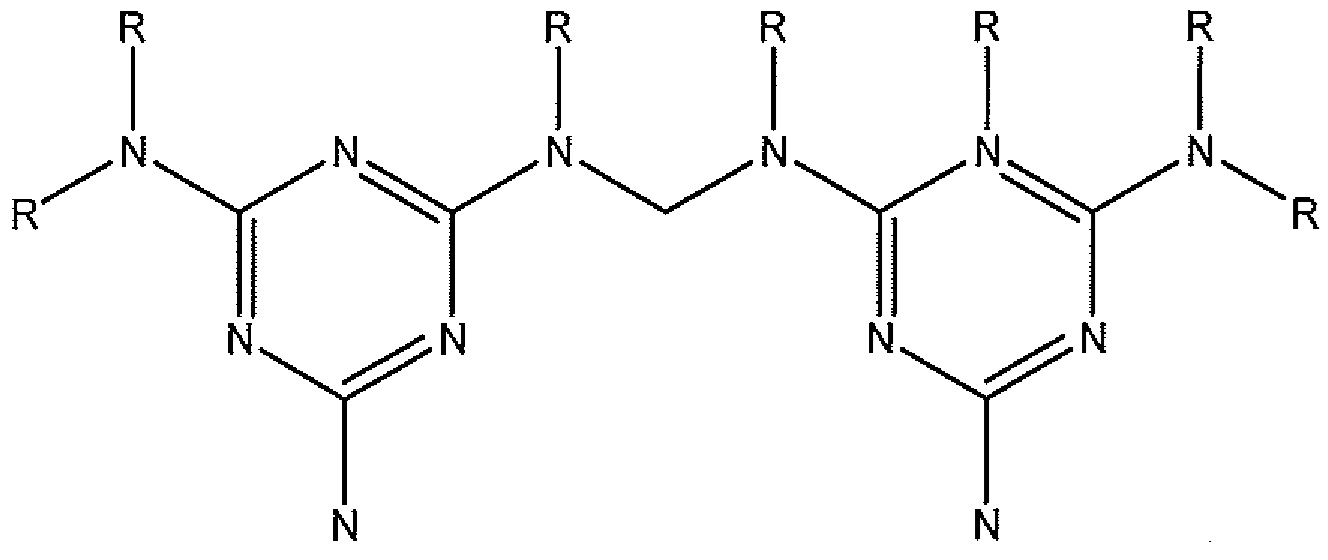

Структура 2. Димер алкилированного аминопласта меламина

где R - алкилоксиметил и предпочтительно реактивная группа метоксиметила.

Структура 3. Тример алкилированного аминопласта меламина

где R - алкилоксиметил и предпочтительно реактивная группа метоксиметила.

Несколько катализаторов могут быть в некоторых вариантах использованы для ускорения реакции сшивания композиции в зависимости от температуры отверждения и в частности используемого полимера аминосмолы. Подходящие катализаторы включают сильные кислоты, которые способны катализировать реакцию между аминопластами и смолами, в том числе суперкислоты и их неактивные варианты. В предпочтительном варианте изобретения неактивная кислота может быть использована для достижения высоких скоростей реакции, обеспечивая улучшенную стабильность состава и поддержания рН в неизменном виде. Неактивные катализаторы сульфоновой кислоты, например, катализатор сульфоновой кислоты с неактивным амином, являются особенно подходящими.

В предпочтительном варианте осуществления композиция жидкого связующего представляет собой водную дисперсию, содержащую сополимер полигидроксиэфир-полиуретана; метоксиалкилмеламин (например, от три- до гексаметоксиалкилмеламина) в качестве аминопластового сшивающего агента; и кислотный катализатор (например, неактивный катализатор сульфоновой кислоты), где:

а) сополимер может иметь молекулярный вес (Mn) в диапазоне 10000-100000 Дальтон, и полидисперсность (Mw/Mn) в диапазоне от 1,1 до 5, и

b) сополимер может иметь средний размер частиц (d50) в диапазоне от 0,1 до 50 микрон.

Количество связующего, наносимого на волокна может быть менее 15% по весу, предпочтительно менее 10%, и более предпочтительно менее 5%, например, 4%, 3%, 2% или 1%.

В некоторых вариантах изобретения полигидроксиэфирная часть сополимера содержит бисфенол-А, и полиуретановая часть сополимера основана на полиизоцианате и полиоле, выбранными из группы, состоящей из алифатических или ароматических полиэфирных полиолов и сложных полиэфирполиолов.

Описанная композиция связующего может использоваться при комнатной температуре для пропитки самонесущих сухих волокнистых продуктов для автоматизированных процессов выкладки (например, ATL/AFP) без ограничений по ширине продукта. Связующее может наноситься на волокнистые продукты с помощью погружения в жидкость, с помощью валика или распыления на сетке волокон. Более того, связующая композиция может быть нанесена на множество участков или на определенные области волокнистого продукта с использованием стандартных технологических процессов.

Когда сухой самонесущий однонаправленный материал или ткань используется в процессе введения смолы, полезно, чтобы связующее не образовывало сплошной пленки на поверхности однонаправленного материала или ткани, которая может предотвратить удовлетворительное проникновение через толщину заготовки, содержащей однонаправленный материал или ткань во время цикла введения смолы.

Волокнистые материалы

Исходные волокнистые материалы должны быть обработаны описанным здесь жидким связующим в форме самонесущей однонаправленной ленты, например, имеющий ширину в диапазоне от около нескольких дюймов до узких полос шириной ¼ дюйма, или несминаемой ткани. Самонесущая однонаправленная лента может быть намотана на бобины и может быть использована в процессе ATL/AFP. Несминаемая ткань (NCF), содержащая однонаправленные жгуты, сшитые вместе. Жгуты могут касаться или не касаться друг друга так, что образуются промежутки между жгутами, делая возможной проницаемость материала. В противоположность этому однонаправленная лента не содержит сшивания, потому что он содержит тип связующего химического вещества, которое удерживает волокна вместе. Unifiber - это торговое название для продукта, который содержит тонкие нити, связывающие волокна вместе таким образом, что между ними нет никаких пробелов или проницаемости.

В некоторых вариантах осуществления изобретения нетканая сетка состоит из произвольно расположенных волокон и приклеивается к сетке структурных волокон с образованием сухой ленты, которая затем покрывается описанным здесь жидким связующим. Сетка может обеспечить проницаемость для волокнистого материала, покрытого связующим. В некоторых вариантах сетки изготовлены из конструкционного материала, аналогичного используемому в качестве структурных волокон, такого как углерод, стекло и арамид. Другие назначения сетки включают в себя средство для удерживания волокон вместе; однако это не является главным свойством сеток в этом приложении. Сама сетка может содержать дополнительное связующее или упрочняющие агенты/частицы.

Используемый здесь термин “волокнистый материал” может включать структурные волокна или волокнистые материалы, приспособленные для конструкционного усиления композитных материалов. Структурные волокна могут быть изготовлены из высокопрочных материалов, таких как углерод, стекло и арамид. Волокна могут иметь форму любого из коротких волокон, непрерывных волокон, листов волокон, тканей и их комбинаций. Волокна могут дополнительно принимать любую однонаправленную, разнонаправленную структуру (например, двух- или трехстороннюю структуру), нетканую, тканую, вязаную, сшитую, рваную и плетеную конфигурацию, а также структуру с изогнутым и нарезанным слоем. Структуры с тканым волокном могут содержать множество тканых жгутов с менее чем 1000 нитей, менее чем 3000 нитей, менее чем 6000 нитей, менее чем 12000 нитей, менее чем 24000 нитей, менее чем 48000 нитей, менее чем 56000 нитей, менее чем 125000 нитей и более чем 125000 нитей. В дополнительных вариантах осуществления жгуты могут удерживаться на месте с помощью поперечно сшитых жгутов, прокладки уточной нити трикотажного переплетения или небольшого количества смолы, такой как проклеивающее вещество.

Волокнистый продукт, который был обработан связующей композицией, в соответствии с настоящим изобретением представляет собой сухой самонесущий волокнистый материал. Используемый здесь термин "сухой" означает материал, который можно считать сухим, не липким на ощупь и в основном без каких-либо матричных смол. Термин "самонесущий" означает когезионную форму волокон или нитей, которые не отделены друг от друга, например, в процессе резки и других последующих работ, таких как, когда волокнистый продукт обрабатывают с помощью автоматизированных машин. Например, самонесущий означает способность сухого самонесущего волокнистого продукта поддерживать целостность волокнистого материала, например, положительное качество кромки, то есть чистую кромку без объединяющих волокон, взлохмачивания или других наблюдаемых дефектов, которые в противном случае могут возникнуть в процессе резки, если не применялась обработка связующим. В одном варианте самонесущий волокнистый продукт имеет кромки после продольной резки, которые в основном не имеют выступающих сухих нитей.

Волокнистый материал, обработанный связующим, в основном может удерживать свое положение без необходимости применения дополнительного носителя ткани или грубой ткани для предотвращения разделения волокон. Более того, сухой самонесущий волокнистый материал можно хранить при комнатной температуре, и не нужно хранить в холодильнике в связи с тем, что он не содержит значительного количества матричной смолы в отличие от предварительно пропитанных материалов.

Сетка

В некоторых вариантах изобретения нетканая сетка может использоваться вместе со связующей композицией для улучшения проницаемости в плоскости материала и потока смолы в плоскости. В некоторых вариантах изобретения сетка может быть очень легкой, от 1 до 8 г на квадратный метр приклеиваемого сухого самонесущего волокнистого материала.

Кроме того, сетка может обеспечивать устойчивость сетки в поперечном направлении однонаправленного материала или ткани, такой как однонаправленная лента.

В дополнительном преимущественном варианте изобретения сетка может использоваться в качестве носителя для упрочняющих частиц или волокон в межслойной зоне.

Сетка может быть из материала той же природы, что и волокна однонаправленного материала или ткани, или она может состоять из одного или более органических материалов, таких как некоторые упрочняющие термопластичные материалы. Кроме того, сетка может содержать смешанный вариант того же типа волокон и по меньшей мере одного органического материала.

Сетка и связующая композиция используются, чтобы помочь автоматизированной выкладке волокнистого материала с помощью применения тепла (горячий воздух, лазер, ИК-излучение) машине и давления посредством уплотнительного валика. При использовании полимерных сеток предпочтительная температура размягчения сеток полимера и связующих составляет 150°C или менее, чтобы позволить материалу связать и образовать монолитную заготовку при доступных машинных скоростях.

В некоторых вариантах цикла введения смолы в плоскости происходит в 3 раза быстрее, чем аналогичный композит без легкой сетки, следовательно, достижимая длина потока слоя значительно повышается на коэффициент 7.

Перфорации

В некоторых вариантах осуществления волокнистый материал, обработанный связующим, содержит перфорации. Используемый здесь термин "перфорация", может включать в себя перфорации по всей толщине волокнистого материала. Перфорированные материалы могут обеспечить воздухопроницаемость выше 50 куб. см/мин и позволяют пропитку заготовок с толщиной свыше 30 мм в объективные сроки пропитки, например, <4 часов.

Перфорации могут производиться либо с помощью иглопрокалывания, лазерного пучка или любого другого доступного способа, чтобы проколоть материал по толщине. Размеры перфорированных отверстий, обычно диаметр, вместе с плотностью перфораций позволяет получать необходимую воздухопроницаемость. Для образования более толстых заготовок может требоваться большая проницаемость, т.е. с большим числом слоев, чем у более тонких заготовок.

Обычно, необходимо минимум 20 куб. см/мин для эффективного потока смолы. Однако, для заготовок с толщиной более 25 мм (1'') необходимо минимум 50 куб. см/мин. Конечно, желаемая проницаемость воздуха может также быть функцией вязкости смолы и условий обработки при конкретной температуре и сложности детали.

Для перфорированных материалов волокна, образующих однонаправленное (UD) волокно, предпочтительно не перемещать сетку и не закрывать перфорированные отверстия после проведения операции перфорирования, в противном случае прирост воздухопроницаемости может быть уменьшен или нейтрализован. Описанная здесь связующая композиция удерживает волокна вместе и предотвращает покрытие перфорированных отверстий.

Перфорации волокнистого материала также содержат создание небольших разрезов или промежутков между волокнами во время процесса образования сетки UD волокон.

Заготовка

Используемый здесь термин “заготовка” или “волокнистая заготовка” содержит различные волокна, слои волокон или слои ткани, такие как однонаправленные волокна и тканые ткани, готовые принять жидкую смолу в процессе пропитки смолой.

Было обнаружено, что применение самонесущего волокнистого материала, обработанного связующим, в некоторых случаях приводит к образованию высокоэффективных композитов, изготовленных в процессе пропитки смолой.

ПРИМЕРЫ

Следующие примеры относятся к сухим однонаправленным (UD) волокнистым материалам для применения ATL/AFP.

Пример 1

В этом Примере использовались следующие ткани.

(1) Однонаправленная несминаемая ткань (UD NCF), поставляемая компанией Saertex, изображена на Фиг. 1. Эта ткань имеет ширину 50 дюймов. Расстояния между углеродными жгутами присутствуют в большом количестве, и промежутки между жгутами составляют до 2 мм в ширине. Полиэфирные сшивающие нити удерживают углеродные жгуты вместе. Тонкие полиэфирные нити перекрещиваются с тканью, обеспечивая продольную целостность и устойчивость ткани.

(2) Распределенная сетка с нитями связующего (ткань Sigmatex Unifiber) изображена на Фиг. 2. Углеродные жгуты распределены и удерживаются вместе с помощью покрытых эпоксидом стеклянных нитей на обеих сторонах лент. Расстояния между жгутами или зазоры по краям отсутствуют.

Обе ткани были покрыты связующим с модифицированным термопластиком, связующим на основе эпоксида (Cycom® 7720 от материалов, разработанных фирмой Cytec). Способ распределения порошка использовался для отложения около 5 граммов на квадратный метр связующей композиции на обеих сторонах каждой ткани. Ткани с распределенным порошком работали с двухленточным прессом для дополнительного движения связующего по сетке волокон и для обеспечения хорошей когезии UD волокон сетки. Это называется шагом стабилизации. Кроме того, очень легкий вес углеродной сетки с поверхностным весом ткани 4 грамма на квадратный метр был приклеен к одной из сторон каждой ткани, в то же время ткань пропускали через двухленточный пресс для соединения со связующим. Параметры работы двухленточного пресса составляли скорость 2 м/мин и температура 210°C. Склеенные стабилизированные ткани были очень устойчивыми, но плавкими, допуская изменения желаемой формы без потери волокон или разлохмачивания кромки.

Затем стабилизированные ткани продольно разрезались на полосы шириной до 50 мм с отклонением по ширине менее ±1,0 мм. Кромка разрезанной ленты была чистой с незначительными перекрещивающимися волокнами, взлохмачиванием и или другими видимыми дефектами. Однако, качество продукта могло быть дополнительно улучшено для производства крупных авиационных компонентов с помощью высокоскоростных процессов автоматизированного производства.

Пример 2

Серия различных катализированных и некатализированных связующих агентов на основе семейств полигидроксиэфиров и полиуретанов, сополимеров и их комбинаций была смешана в соответствии с композициями, приведенными в Таблице 1. EP1 представляет собой 53%-ную твердую алифатическую эпоксидную новалачную эмульсию, коммерчески доступную от компании COIM (Италия). PU1 представляет собой 52%-ную твердую водную дисперсию 2,2-бис (4-гидроксифенил) пропана модифицированного полиуретана со средней молекулярной массой ~30000 Дальтон. Полиуретановая часть была получена с помощью реакции изофорондиизоцианата с полипропиленгликолем. PU2 представляет собой 40%-ную твердую самопересекающую связанную дисперсию термопластичного полиуретана в воде, выпускаемую компанией BASF, а PU3 и PU4 представляют собой 43%-ную и 34%-ную твердые самопересекающие полиэфирные уретановые дисперсии в воде соответственно, которые выпускаются компанией Bayer Material Science. PHE1 представляет собой 34%-ную твердую полигидроксиэфирную эмульсию в воде, выпускаемую компанией Inchem (США).

Связующие агенты использовались для нанесения покрытия погружением одинаковых однонаправленных несминаемых тканей (Saertex, Германия), описанных в Примере 1.

Ткани, покрытые связующим, оценивались на драпируемость, устойчивость к разлохмачиванию, усадку и способность самосвязывания. Драпируемость определялась горячей драпировкой при 145°C (3°C/мин - скорость изменения температуры от комнатной температуры) в течение 1 минуты для покрытой ткани 350×350 мм на коническом инструменте (высота = 86 мм, внутренний диаметр = 120 мм, внешний диаметр = 310 мм) в вакууме (60 мм рт. ст. во время испытания) и определение числа складок. Материалы, которые дают менее 6 складок, считались отличными (A), дающие 6-12 складок считались допустимыми (B), а материалы, дающие более 12 складок, считались недопустимыми (C).

Устойчивость к разлохмачиванию определялась устройством с управляемым напряжением разлохмачивания, состоящим из четырех частей (подающее устройство, фрикционные валики, принимающая пластина и мотальное устройство), работающим при скорости 20 м/мин. Количество обрезков разлохмачивания, собранных в принимающей пластине за промежуток времени в 5 минут был взвешен, и материалы распределялись соответствующим образом. Разлохмачивание представляет собой отходы, получаемые при трении жгутов об валики, и собранных в принимающей пластине. Материалы, весом разлохмачивания больше 500 мг, были признаны недопустимыми (С), весом от 200 мг до 500 мг - допустимыми (B), а весом менее 200 мг - отличными (А). Усадка определялась с помощью измерения ширины первоначальной ткани и ткани, покрытой связующим после тепловой обработки (3 минуты при 100°C + 4 минуты при 130°C). Материалы, которые показали усадку менее 1%, считались отличными (A), материалы, которые показали усадку 1-2%, считались допустимыми (B), а материалы, которые показали более 2% считались недопустимыми (C). Способность самосвязывания определялась путем приложения давления в 10 Н с помощью уплотнительного ролика при температуре 100°C в течение 5 секунд. Результаты занесены в Таблицу 2.

В зависимости от связующей композиции и содержания волокнистого продукта с помощью композиций, описанных в Таблице 1, могут быть достигнуты определенные специальные физические свойства.

Пример 3

Некоторые связующие композиции, приведенные в Таблице 1 использовались для покрытия погружением при комнатной температуре однонаправленной несминаемой ткани (Saertex, Германия), описанной в Примере 1. Все покрытые ткани затем высушивались в течение 3-х минут при 100°C и затем в течение 4-х минут при 130°C в печи.

Несминаемые ткани, покрытые связующим, были затем нарезаны на меньшие слои, которые были выложены в схеме выкладки. Затем выкладка слоев заготавливалась в печи при 130°C в течение 30 минут и вводилась с помощью Prism® EP2400 (упрочненная эпоксидная система, доступная от разработчика материалов Cytec). Панели, имеющие Vf (объемная часть волокон) в диапазоне 55%-57%, изготавливались после отверждения введенных заготовок при 180°C в течение 2 часов.

Для сравнения та же первоначальная (непокрытая) однонаправленная несминаемая ткань использовалась для приготовления обратных идентичных тестовых панелей (Контроль 1). С панелями проводились различные механические испытания, результаты которых приведены ниже в Таблице 3.

Пример 4

Промежуточный модуль упругости углеродных волокон (IMS Tenax 65) был сформирован в 12'' широкую однонаправленную сетку весом 196 грамм на квадратный метр с использованием машины для предварительной пропитки ленты, в то время как углеродная сетка весом 4 грамма на квадратный метр и модифицированного термопластичного связующего на эпоксидной основе весом 5 грамм на квадратный метр были приклеены к однонаправленной сетке с помощью той же машины для предварительной пропитки ленты. Полученная однонаправленная лента затем была покрыта жидкостью со связующим, описанным в Примере 2d, для получения веса связующего покрытия 3 грамма на квадратный метр. Изображения SEM на Фиг. 3 и 4, которые иллюстрируют на обеих сторонах сетки наличие связующих, которые не образуют пленку и имеют отличную структуру от связующего, описанного в Примере 2d, образующего капли меньше, чем диаметр углеродного волокна, в то время как другое связующее образует капли намного большего размера, которые охватывают несколько волокон, но не образуют пленку.

Эта однонаправленная пленка затем была разрезана на многочисленные жгуты различной ширины. Ширина каждого жгута была измерена с помощью электронного автоматизированного измерительного устройства, снабженного цифровой камерой с очень высоким разрешением. Было проведено около 2900 измерений для каждой ширины жгута. Таблица 4 подводит анализ измерений.

В Таблице 4 COV означает коэффициент вариации, полученный делением стандартного отклонения (Std dev) на среднее значение (Ср).

Пример 5

Сравнительный пример - оценка проницаемости в направлении Z

Проницаемость смолы в направлении z описана в Примере 4 (6,35 мм-1/4'' по ширине) и сравнивалась с одним из коммерческих связующих, покрытых/образованных углеродным жгутом (IMS60 24K) равной ширины с похожим весом на единицу поверхности.

Заготовки были изготовлены с помощью машинного AFP с лазерной головкой для компактного высушивания тканей приложением давления около 100 Н и местной температуры поверхности в диапазоне 120°C-180°C. Квазиизотропные заготовки 150×150 мм шириной около 10 мм были выложены с желаемым промежутком в 0 мм между соседними жгутами.

В заготовки было введено Prism® EP2400 (упрочненная эпоксидная система, доступная от разработчиков материалов Cytec) при 100°C с помощью упаковочной установки, способствующей потоку, и при вакууме <5 мбар. Объем введенной смолы отслеживался с течением времени.

Фиг. 5 иллюстрирует относительный объем смолы, введенной через заготовку, как функцию времени.

Заготовка, изготовленная с помощью материала, описанного в Примере 4, дала лучшее значение проницаемости, позволяя всей смоле протекать через заготовку менее чем за 1 час, в то время как только 20% объема смолы проникало через заготовку из жгутов за 1 час благодаря меньшему допуску по ширине продукта, склонности скатываться во время процесса выкладки и окончательной большой вариации местной CPT.

Реферат

Изобретение относится к области предварительного формования и пропитки смолой структурных композитных компонентов. Волокнистый материал может быть разрезан на полосы или жгуты, пригодные для использования в процессе Автоматизированной выкладки ленты (ATL) или Автоматизированного размещения волокон (AFP). Волокнистый материал подходит для образования заготовок, устроенных для приема смолы с помощью пропитки смолой при производстве деталей из композитных конструкционных материалов. Изобретение обеспечивает повышение физико-механических свойств получаемых изделий. 5 н. и 15 з.п. ф-лы, 5 ил., 4 табл., 5 пр.

Комментарии