Формованное из смолы изделие с пружинной структурой, способ и устройство для изготовления поверхностного слоя указанного формованного изделия с пружинной структурой - RU2371530C2

Код документа: RU2371530C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к формованному из (синтетической) смолы изделию с пружинной структурой и способу и устройству для изготовления поверхностного слоя указанного формованного изделия с пружинной структурой. Более конкретно настоящее изобретение относится к формованному из (синтетической) смолы изделию с пружинной структурой, включающей трехмерные петли и спирали, такие как петли и спирали из волокон (синтетической) смолы, расположенных в трехмерном пространстве, а также к способу улучшения качества поверхностного слоя формованного из (синтетической) смолы изделия, что позволяет расширить область применения формованного из (синтетической) смолы изделия с пружинной структурой и повысить ценность формованного из (синтетической) смолы изделия с пружинной структурой.

Уровень техники

В патентной литературе описаны различные способы изготовления формованных из (синтетической) смолы изделий с пружинной структурой и устройств, пригодных для их изготовления.

Указанные предложения можно найти, например, в нерассмотренных японских патентных заявках (Japanese Unexamined Patent Application Publications) №1-207462, 1-241264, 5-106153, 7-68061, 7-68284, 7-189106, 8-74161, 8-99093 и 9-21054, в рассмотренных японских патентных заявках (Japanese Examined Patent Application Publications) №3-17668 и 4-33906 и международной патентной заявке WO 01/68967 A1.

Среди таких предложений следует особо отметить применение системы экструзионного формования (extrusion molding system), снабженной направляющими (shoots) для направления волокон, выдавливаемых из экструзионной головки (die).

Типичная система экструзионного формования (extrusion molding system) содержит два стержнеобразных нагревателя, расположенных продольно с обеих сторон от пучка выдавливаемых волокон (указанный пучок волокон формирует описанную в настоящей заявке трехмерную структуру), и пару панелей, расположенных под соответствующими нагревателями. Каждая панель выполнена из двух полос: верхняя полоса образует наклон приблизительно в 45-80° по отношению к горизонтальной поверхности, а нижняя панель погружена в охлаждающую воду. Две нижние полосы могут быть сведены к центру, так чтобы пучок волокон оказался в зазоре между ними.

Согласно другому примеру система формования содержит неподвижные или движущиеся криволинейные пластины с покрытием из фторсодержащей смолы, расположенные вдоль пучка волокон и формующие пучок в виде трехмерной структуры с регулируемой в соответствии с требованиями плотностью и формой. См. рассмотренную японскую патентную заявку (Japanese Examined Patent Application Publication) №4-33906 и международную патентную заявку WO 01/68967 А1.

В процессе создания настоящего изобретения была разработана система (далее называемая экспериментальной (пилотной) установкой (pilot system)) для изготовления трехмерной структуры, как показано на чертежах, Фиг.12-15. В экспериментальной системе охлаждающая вода М стекает с направляющих 51; при этом пучок непрерывных волокон расплавленного материала сначала приходит в контакт с водой для охлаждения указанного пучка 2 волокон и предотвращения налипания волокон на направляющие 51. Каждая направляющая 51 выполнена из пластины, изготовленной из нержавеющей стали, на рабочую поверхность которой нанесено покрытие из фторсодержащей смолы. Покрытие из фторсодержащей смолы нанесено для предотвращения налипания волокон 2 на направляющую 51 и для лучшего растекания охлаждающей воды М по направляющей 51. Над каждой направляющей 51, состоящей из пластины, покрытой фторсодержащей смолой, помещен резервуар 53 с водой, предназначенный для хранения охлаждающей воды и имеющий ряд отверстий заданного диаметра, выполненных в его днище и находящихся на некотором расстоянии друг от друга. Из резервуаров 53 с водой, как из душа, на направляющие 51 поступают струи охлаждающей воды М. Волокна 2 из расплавленного материала приходят в контакт с охлаждающей водой М, стекающей по направляющим 51, и под действием охлаждения и перемешивания искривляются, а затем искривленные волокна в виде петель и спиралей попадают в водяную баню 26, расположенную под направляющими.

В соответствии с системой, описанной в рассмотренной японской патентной заявке (Japanese Examined Patent Application Publication) №4-33906, пучок волокон, достигающий уровня, находящегося как раз над поверхностью охлаждающей воды, оказывается между парой наклонных верхних полос, которые ограничивают толщину пучка. Таким образом, может получиться так, что часть внешних волокон попадет непосредственно на верхние полосы, соскользнет по ним и погрузится в охлаждающую воду.

При применении традиционной системы, описанной в международной патентной заявке WO 01/68967 A1, часто получают формованные из (синтетической) смолы изделия с пружинной структурой, имеющие шероховатую или пупырчатую (nappy) поверхность вследствие неправильного образования петель или спиралей.

Экспериментальная установка также создает описанные проблемы; кроме того, возможность улучшения качества продуктов, получаемых на этой установке, ограничена.

Вследствие водоотталкивающих свойств покрытия, изготовленного из фторсодержащей смолы, охлаждающая вода растекается по направляющим 51 неравномерно. Водоотталкивающее покрытие затрудняет равномерное распределение охлаждающей воды (см. Фиг.12 и 15). Некоторые тонкие струйки воды М независимо стекают прямо по направляющим 51, непосредственно после их контакта с последними, в то время как другие потоки воды сливаются друг с другом. Это затрудняет равномерное охлаждение поверхности трехмерной структуры по всей длине. Кроме того, волокна 2 легко соскальзывают по поверхностям покрытия, изготовленного из фторсодержащей смолы, так что образование петель или спиралей волокон затруднено (см. Фиг.16 (В)).

Отрезки пути (joining distances) (γ на Фиг.16 (А)), на которых происходит сцепление и сжатие непрерывных волокон расплавленного материала, слишком коротки. Даже при увеличении этих отрезков изготавливаемое изделие, формованное из (синтетической) смолы, будет иметь недостаточные амортизирующие свойства вследствие неравномерного охлаждения трехмерной структуры в указанной системе.

В результате этого формованные из (синтетической) смолы изделия с пружинной структурой, изготавливаемые в указанной экспериментальной системе, будут иметь следующие недостатки.

Так, например, часто охлаждение волокон происходит до такой степени, что формованные из смолы изделия с пружинной структурой, изготавливаемые в указанной экспериментальной системе, имеют волнообразные поверхности (см. Фиг.15 (А)). Например, некоторые потоки воды сливаются на некоторых участках направляющих 55 (см. полосу Е на Фиг.14), и волокна под действием таких слившихся потоков охлаждаются настолько, что (синтетическая) смола, составляющая эти волокна, усаживается и становится менее клейкой.

С другой стороны, если волокна подвергаются действию отдельных тонких струек, то их охлаждение недостаточно, в результате чего они образуют искаженные петли и спирали. Таким образом, волокна, составляющие поверхностные слои 4, 5 формованного из (синтетической) смолы изделия 3 с пружинной структурой, изготавливаемые в указанной экспериментальной системе, часто образуют неправильные петли и спирали. При слиянии тонких струек воды в одну образуется вододефицитная линия (линии) (см. полосу S на Фиг.14) на одной или обеих сторонах утолщающегося потока. Непрерывные волокна расплавленного материала, подвергающиеся действию таких вододефицитных линий, охлаждаются недостаточно, и становятся такими опасно хрупкими, что при натяжении, вызываемом их нисходящим движением, они легко расщепляются. Оборванные концы таких волокон расходятся и образуют характерный рисунок. Так, если оборванные концы волокон заострены, они образуют рисунок (1) (см. Фиг.15 (В)). Если оборванные концы волокон представляют собой нитевидные или подобные веревкам структуры, они вытягиваются при нисходящем движении и образуют рисунок (2) (см. Фиг.15 (С)).

Таким образом, пленки воды, образующиеся на направляющих, имеют неоднородную толщину, и при воздействии таких пленок на трехмерную структуру образовавшиеся спайки соседних петель и спиралей легко распадаются (см. Фиг.16 (С)), поскольку вследствие неравномерного распределения охлаждающей воды по направляющим, петли и спирали имеют различную адгезионную способность. При сгибании трехмерной структуры, имеющей указанные дефекты, сплавленные участки петель и спиралей легко разрываются с характерным скрипучим звуком (см. Фиг.16 (С)). Амортизирующее действие такой трехмерной структуры может быть недостаточным, а структура - непрочной.

Неправильное образование петель и спиралей сопровождается деформацией при образовании индивидуальных волокон, что приводит к изменению формы сечения волокна. Например, если волокно полое, то оно будет иметь искаженную форму поперечного сечения вместо нормальной, круглой.

Поскольку в указанной экспериментальной установке невозможно добиться сильного сжатия, не остается ничего другого, как получать формованные из (синтетической) смолы изделия большей толщины. Если в указанной экспериментальной установке использовать сильное сжатие в отсутствие соответствующих компенсаторных методик, то полученное формованное из (синтетической) смолы изделие будет иметь, наряду с уменьшенной толщиной, недостаточные амортизирующие свойства.

Далее при использовании экспериментальной системы с вышеуказанными недостатками для изготовления формованных из (синтетической) смолы изделий с пружинной структурой могут возникнуть следующие проблемы при применении изготовленных на этой установке формованных из (синтетической) смолы изделий или продуктов.

Так, например, при необходимости введения формованного из (синтетической) смолы изделия с пружинной структурой в покровную деталь (чехол, covering member), волнообразная, пупырчатая (nappy) или покрытая шипами поверхность указанного изделия будет цепляться за покровную деталь, повреждая ее, или наоборот, сплавленные петли, образующие поверхности изделия, будут разорваны и повреждены.

Участки сплавления соседних волокон трехмерной структуры легко подвергаются расщеплению, и при длительном использовании амортизирующая способность формованного из (синтетической) смолы изделия понижается.

Формованное из (синтетической) смолы изделие должно иметь относительно большую толщину, что приводит к увеличению объема. Это вызывает неудобства при обращении с изделиями, что может привести к росту производственных затрат.

В свете вышесказанного, целью настоящего изобретения является разработка системы для изготовления формованного из (синтетической) смолы изделия с пружинной структурой, конструкция которой позволяет осуществлять равномерное распределение охлаждающей воды по всей поверхности направляющих, в результате чего трехмерная структура не подвергается воздействию как слишком широких, так и слишком тонких потоков воды, в которой можно производить сильное сжатие трехмерной структуры и в которой не происходит разделения сплавленных петель, составляющих трехмерную структуру.

Целью настоящего изобретения также является изготовление формованного из (синтетической) смолы изделия с пружинной структурой, поверхности которого практически не содержат волнообразных участков, в котором предотвращено разделение участков сплавления соседних волокон, амортизирующая способность и прочность которого остаются постоянными даже при длительном использовании, и которое имеет относительно небольшую массу, что является благоприятным свойством материала с экономической точки зрения.

Краткое описание изобретения

Формованное из (синтетической) смолы изделие с пружинной структурой, предлагаемое в соответствии с настоящим изобретением, представляет собой трехмерную структуру, включающую пустоты при заданной объемной плотности и полученную посредством контакта, переплетения и сцепления соседних из случайным образом расположенных петель и спиралей непрерывных, сплошных и/или полых волокон, изготовленных из термопластичной (синтетической) смолы и/или термопластичного эластомера. Что касается формованного из (синтетической) смолы изделия с пружинной структурой, то объемная плотность его поверхностных слоев, расположенных на противоположных сторонах, может составлять от 0,2 до 0,5 г/см3, предпочтительно от 0,3 до 0,4 г/см3. Коэффициент пустотности указанных слоев может составлять от 44 до 77%, более предпочтительно от 56 до 67%. Объемная плотность внутреннего слоя, расположенного между поверхностными слоями, может составлять от 0,01 до 0,15 г/см3, предпочтительно от 0,03 до 0,05 г/см3. Коэффициент пустотности внутреннего слоя может составлять от 83 до 99%, более предпочтительно от 94 до 97%.

Способ изготовления поверхностных слоев формованного из (синтетической) смолы изделия с пружинной структурой, предлагаемый в соответствии с настоящим изобретением, включает операции:

формования, путем изготовления трехмерной структуры, включающей пустоты при заданной объемной плотности, при этом трехмерную структуру получают посредством контакта, переплетения и сцепления соседних из случайным образом расположенных петель и спиралей непрерывных, сплошных и/или полых волокон, изготовленных из термопластичной (синтетической) смолы и/или термопластичного эластомера,

обработки продольных сторон трехмерной структуры, включающей волокна расплавленного материала, выдавливаемые из экструзионной головки, равномерными пленками охлаждающей воды, что вызывает контакт и сплавление друг с другом периферийных волокон, расположенных вдоль продольных сторон, с образованием петель и спиралей, и

изготовления трехмерной структуры, поверхностные слои которой, расположенные на противоположных сторонах, в основном, включают петли и спирали и имеют большую плотность, чем внутренний слой, расположенный между двумя поверхностными слоями и имеющий меньшую плотность.

Система для изготовления поверхностного слоя формованного из (синтетической) смолы изделия с пружинной структурой, предлагаемая в соответствии с настоящим изобретением, представляет собой систему для экструзии расплава термопластической (синтетической) смолы и/или термопластического эластомера с получением сплошных и/или полых непрерывных волокон, осуществления контакта, переплетения и сцепления соседних волокон друг с другом с образованием петель и спиралей, и формирования, таким образом, трехмерной структуры, имеющей заданную объемную плотность.

Система, предлагаемая в соответствии с настоящим изобретением, отличается тем, что включает:

пару направляющих, противолежащие поверхности которых направлены вниз к центру таким образом, что при прохождении пучка волокон через зазор между направляющими волокна сдвигаются к центру и подвергаются сжатию;

водопроницаемые листы, покрывающие поверхности направляющих; и

участки подачи охлаждающей воды, из которых охлаждающая вода в виде потоков поступает в пространство между водопроницаемыми листами и верхними поверхностями направляющих, причем часть потоков проникает через водопроницаемый лист, образуя поверхностный поток, который равномерно растекается по всей верхней поверхности водопроницаемого листа, так что находящиеся на периферии непрерывные волокна, составляющие боковые стороны трехмерной структуры, подвергаются действию краев равномерного потока воды, которые создают такие мощные водовороты, что волокна закручиваются, образуя петли и спирали, а соседние петли и спирали при контакте друг с другом подвергаются сплавлению.

“Водопроницаемый лист” предпочтительно изготавливают из материала, такого как ткань (отбеленная ткань), позволяющего воде проникать через него, мягкого, и имеющего больший коэффициент трения, чем нержавеющая сталь или фторсодержащая смола. Водопроницаемый лист смягчает воздействие потоков воды на волокна и затрудняет соскальзывание волокон благодаря создаваемому трению, таким образом способствуя образованию петель и спиралей. Толщина водопроницаемого листа может составлять от 0,001 до 1,0 мм, предпочтительно от 0,2 до 0,5 мм или более предпочтительно от 0,3 до 0,4 мм.

Термин “непрерывные волокна” охватывает волокна, изготовленные из пластмасс общего назначения (полиолефинов, полистирольных смол, метакриловых смол, поливинилхлорида и т.д.) или конструкционных пластмасс (полиамиды, поликарбонаты, насыщенные сложные полиэфиры, полиацетали и т.д.). Например, предпочтительно указанные волокна изготавливают из термопластичных эластомеров, таких как полиэтилен (далее ПЭ), полипропилен (далее ПП), поливинилхлорид (ПВХ) и нейлон. Если волокна полые, то полость внутри волокна может быть непрерывной или включать ряд дискретных полостей. Например, полость волокна может быть разделена на участки перегородкой, помещенной между соседними участками.

Преимущества настоящего изобретения перечислены ниже.

Охлаждающая вода, проникая через водопроницаемый лист, оказывается на верхней поверхности этого листа и образует на нем поверхностный поток, что предотвращает налипание волокон на направляющую.

Так как водопроницаемый лист имеет больший коэффициент трения, чем поверхность с нанесенным фторсодержащим покрытием (тефлон™ или подобный материал) или нержавеющая сталь, то он оказывает большее сопротивление падению непрерывных волокон расплавленного материала, что способствует их закручиванию с образованием петель и спиралей.

Так как пучок непрерывных волокон расплавленного материала попадает на водопроницаемый лист, покрытый пленкой воды, который имеет сильное амортизирующее действие, то волокна защищены от деформации. В частности, если волокна полые, можно получать формованное из (синтетической) смолы изделие с пружинной структурой, в котором сечение составляющих его волокон практически не искажено, что придает еще большую ценность формованному из (синтетической) смолы изделию.

Преимущества способа, предлагаемого в соответствии с настоящим изобретением, перечислены ниже.

При помощи способа можно изготавливать формованное из (синтетической) смолы изделие с пружинной структурой и с равномерно гладкой поверхностью.

Поскольку участки пути (joining distances), на которых происходит сцепление и сжатие непрерывных волокон расплавленного материала, сравнительно велики, это позволяет собирать (в пучок) более широкие порции продольно расположенных периферийных волокон, и получаемая трехмерная структура оказывается сжатой в большей степени. Вследствие этого сплавление соседних волокон происходит под большим давлением, в результате чего полученная структура обладает большей прочностью и повышенной амортизирующей способностью.

Формованное из (синтетической) смолы изделие с пружинной структурой, предлагаемое в соответствии с настоящим изобретением, может применяться в качестве материала, на основе которого можно получать следующие изделия, обладающие полезными свойствами.

Можно получать изделия, имеющие плотную текстуру, практически не содержащую свободных оборванных концов, и имеющие гладкие поверхности без волнообразных участков.

Можно получать изделия, в которых соседние волокна прочно сплавлены друг с другом.

Можно получать изделия, прекрасно рассеивающие давление благодаря высокой плотности поверхностного слоя, а также высокой прочности сплавления волокон, находящихся в этом слое, друг с другом.

Изделие может иметь небольшую толщину, прекрасные амортизирующие свойства и высокое сопротивление смятию. Такое изделие будет иметь пониженную стоимость и устойчивость к многократному сгибанию.

Петли и спирали в поверхностных слоях продукта по большей части расположены в направлении, параллельном направлению выдавливания волокон при экструзии, благодаря чему продукт прекрасно рассеивает давление. Петли и спирали во внутреннем слое практически расположены параллельно поперечному направлению, благодаря чему продукт обладает хорошими амортизирующими свойствами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Цели и преимущества настоящего изобретения станут более понятны из нижеследующего подробного описания предпочтительных примеров реализации настоящего изобретения в сочетании с сопроводительными чертежами, на которых одинаковыми цифрами обозначены одинаковые элементы и на которых:

на Фиг.1 показано формованное из (синтетической) смолы изделие 1 с пружинной структурой;

на Фиг.2 (А) изображено поперечное сечение показанного для сравнения формованного из (синтетической) смолы изделия с пружинной структурой, а на Фиг.2 (В) и 2 (С) показаны поперечные сечения примеров реализации формованного из (синтетической) смолы изделия с пружинной структурой в соответствии с настоящим изобретением;

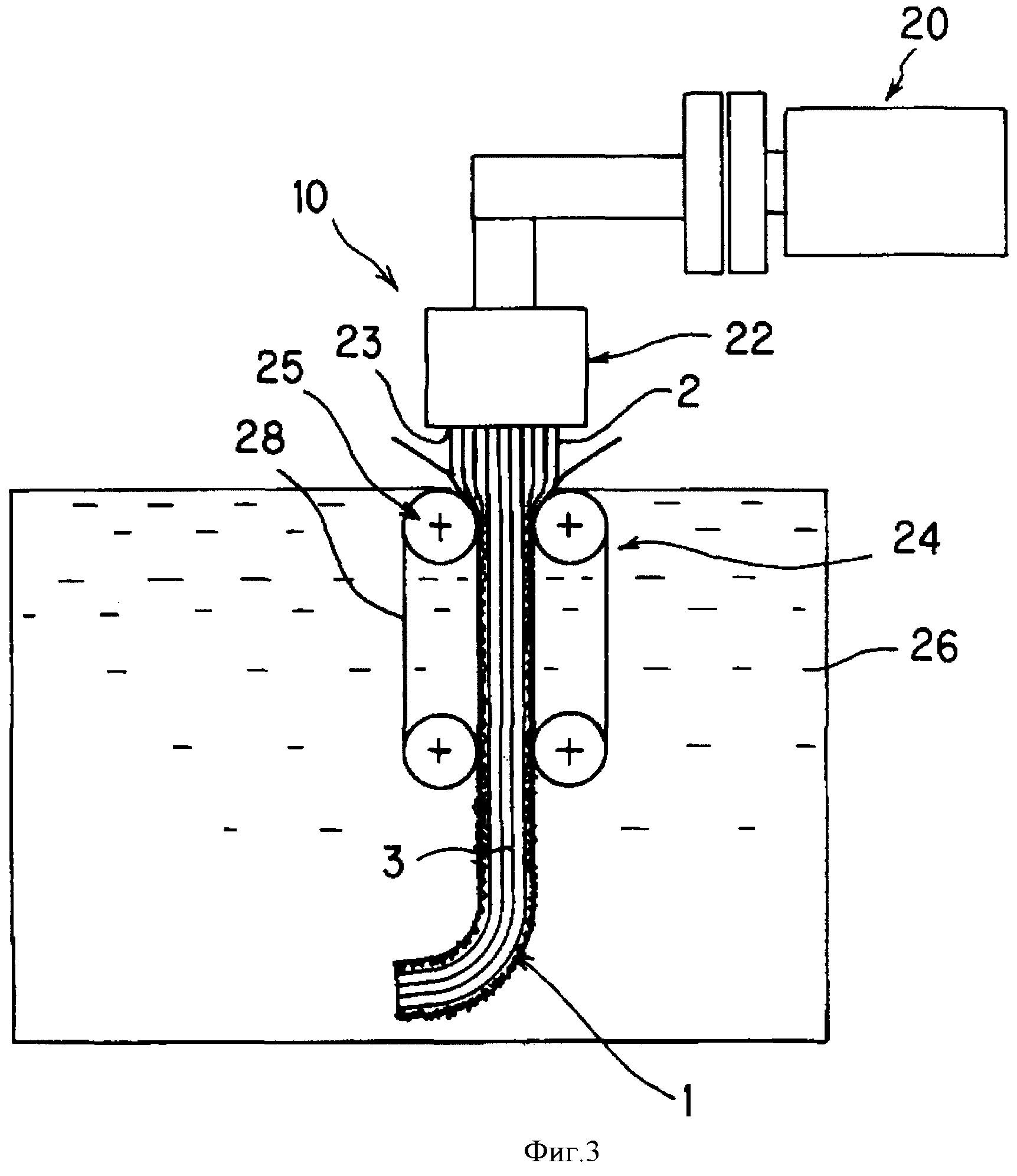

на Фиг.3 показан типичный пример способа изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой;

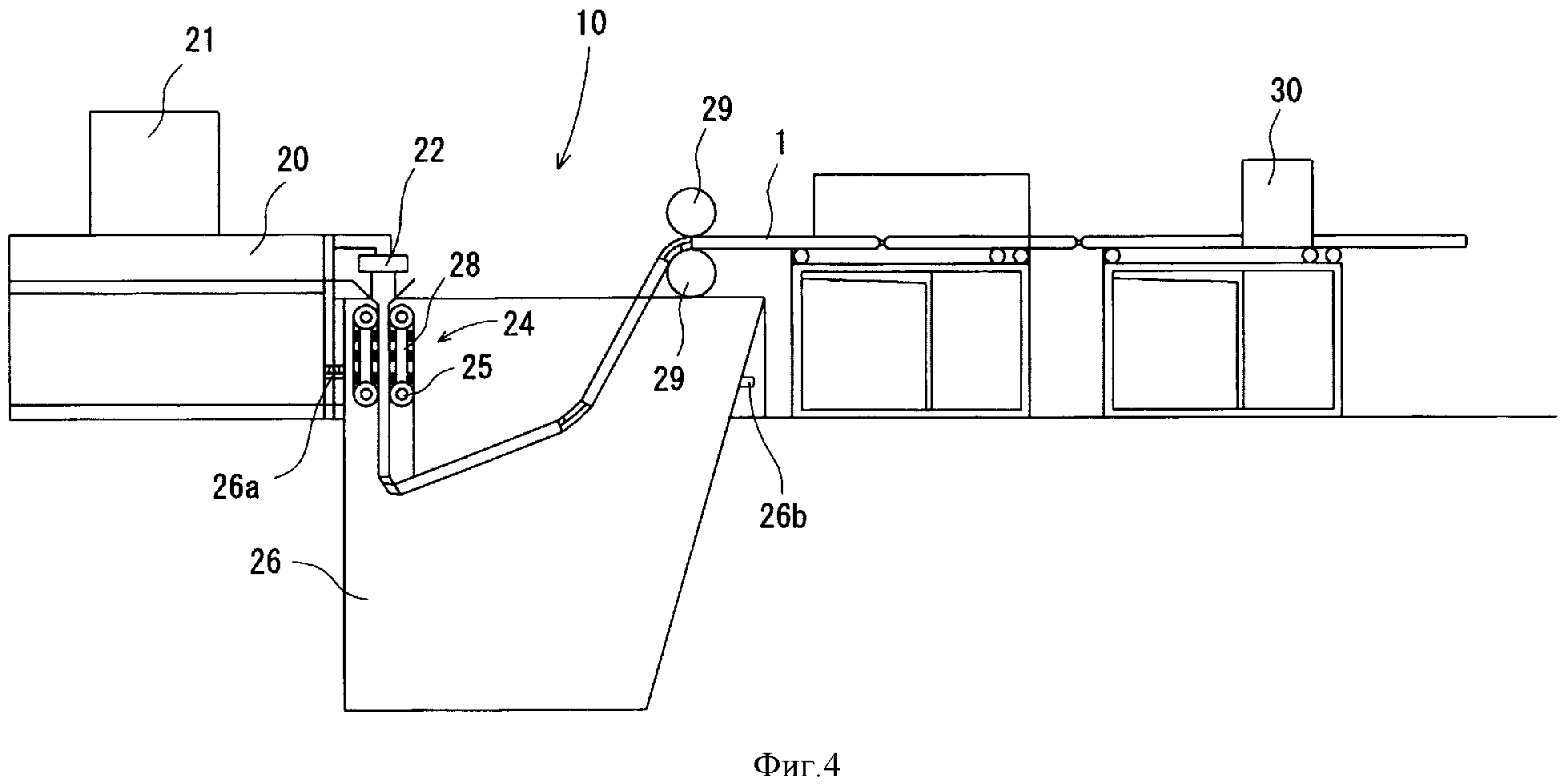

на Фиг.4 показан другой типичный пример способа изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой;

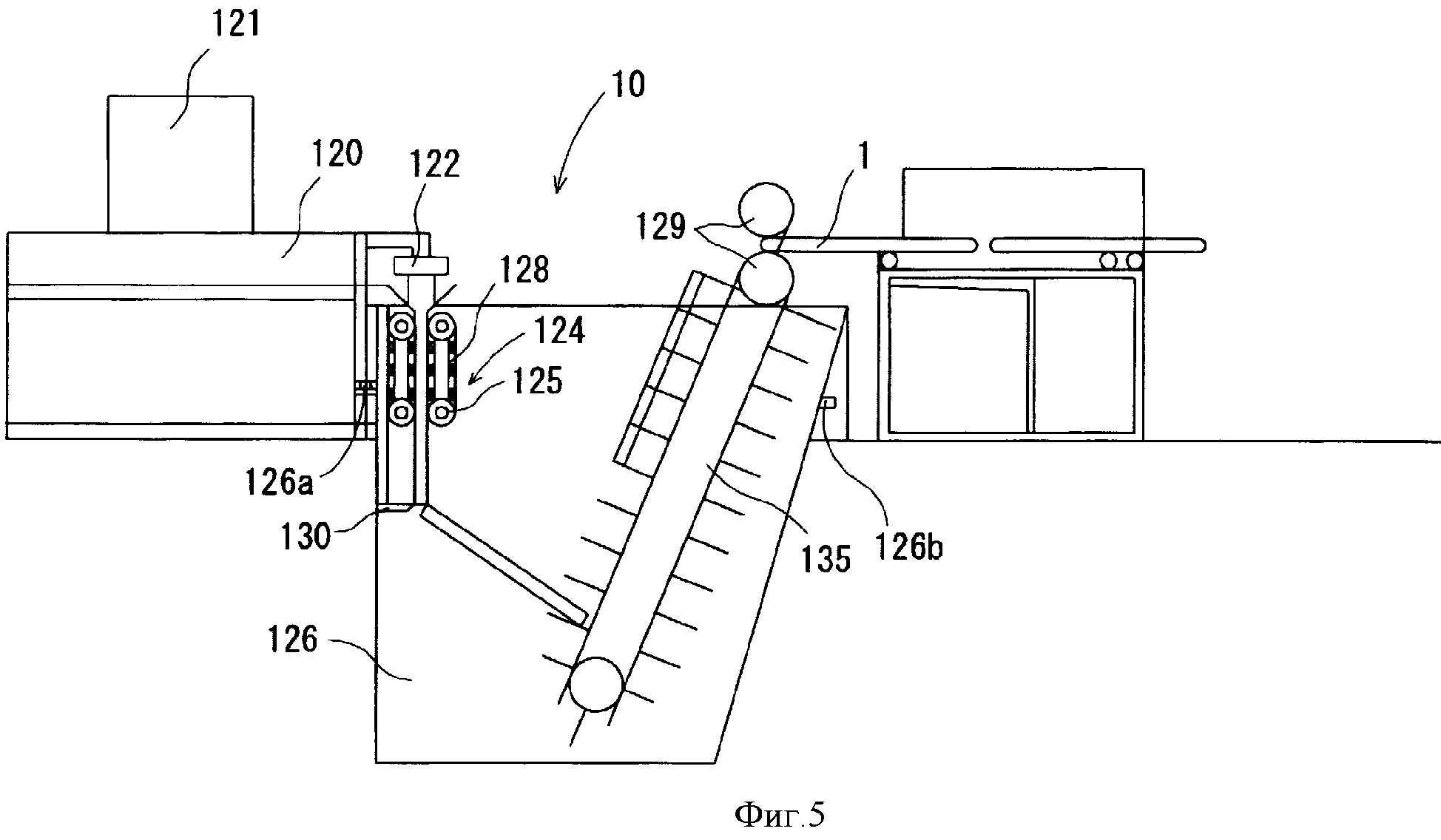

на Фиг.5 показан еще один типичный пример способа изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой;

на Фиг.6 (А) показан вид сбоку части трехмерной структуры, а на Фиг.6 (В) показан вид трехмерной структуры спереди;

на Фиг.7 (А) показано сечение установки для изготовления поверхностного слоя, а на Фиг.7 (В) показан вид той же установки спереди со снятой установкой для подачи воды;

на Фиг.8 (А) представлено изображение в перспективе установки изготовления поверхностного слоя, а на Фиг.8 (В) показано увеличенное изображение той же установки;

на Фиг.9 показана работа установки изготовления поверхностного слоя;

на Фиг.10 схематически изображены детали различных типичных схем для изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой;

на Фиг.11 показана схема обработки трехмерной структуры в соответствии со способом, предлагаемым настоящим изобретением;

на Фиг.12 показано перспективное изображение системы, ранее разработанной Заявителями настоящего изобретения;

на Фиг.13 показано сечение установки изготовления поверхностного слоя экспериментальной системы;

на Фиг.14 показана работа установки изготовления поверхностного слоя, присоединенной к экспериментальной системе;

на Фиг.15 (А) показаны волнообразные формы, образованные на поверхности продукта, полученного при помощи установки изготовления поверхностного слоя экспериментальной системы. На Фиг.15 (В) показан рисунок (1), образованный разрушенными оборванными концами волокон. На Фиг.15 (С) показан рисунок (2), образованный разрушенными оборванными концами волокон, и

на Фиг.16 (А) показаны для сравнения отрезки пути, на которых происходит сцепление (joining distances) (5) формовочной системы в соответствии с настоящим изобретением и соответствующих отрезков пути (joining distances) (γ) экспериментальной системы. Фиг.16 (В) иллюстрирует способ изготовления поверхностного слоя трехмерной структуры при помощи экспериментальной системы. На Фиг.16 (С) показана операция разделения сплавленных участков соседних волокон трехмерной структуры при обработке в экспериментальной системе.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ПРИМЕРОВ РЕАЛИЗАЦИИ

Формованное из (синтетической) смолы изделие с пружинной структурой

Формованное из (синтетической) смолы изделие 1 с пружинной структурой, являющееся одним из примеров реализации настоящего изобретения, представляет собой трехмерную структуру 3, имеющую пустоты и полученную при контакте, переплетении и сцеплении случайных непрерывных волокон 2 (далее называемых просто “волокна” 2), изготовленных из термопластичной смолы или на основе термопластичной смолы. Волокна 2 принимают форму петель, при этом происходит контакт соседних петель волокон, их переплетение и сцепление друг с другом. Способ изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой описан далее.

Формованное из (синтетической) смолы изделие 1 с пружинной структурой имеет следующие размеры.

Объемная плотность формованного из (синтетической) смолы изделия 1 с пружинной структурой составляет от 0,001 до 0,20 г/см3.

Предпочтительный диапазон значений объемной плотности формованного из (синтетической) смолы изделия 1 с пружинной структурой является следующим. Объемная плотность формованного из (синтетической) смолы изделия 1 с пружинной структурой может составлять от 0,08 до 0,20 г/см3, предпочтительно от 0,10 до 0,18 г/см3. Коэффициент пустотности формованного из (синтетической) смолы изделия 1 с пружинной структурой может составлять от 78 до 91%, предпочтительно от 80 до 88%.

Формованное из (синтетической) смолы изделие 1 с пружинной структурой включает передний и задний поверхностные слои 4 и 5 и внутренний слой 6, находящийся между ними. Объемная плотность каждого поверхностного слоя может составлять от 0,2 до 0,5 г/см3, предпочтительно от 0,3 до 0,4 г/см3. Коэффициент пустотности каждого поверхностного слоя может составлять от 44 до 77%, предпочтительно от 56 до 67%. Объемная плотность внутреннего слоя может составлять от 0,01 до 0,15 г/см3, предпочтительно от 0,03 до 0,05 г/см3. Коэффициент пустотности внутреннего слоя может составлять от 83 до 99%, предпочтительно от 94 о 97%.

Диаметр волокон, составляющих формованное из (синтетической) смолы изделие 1 с пружинной структурой, может составлять от 0,3 до 3,0 мм, предпочтительно от 0,7 до 1,0 мм, если эти волокна сплошные. Если сплошные волокна имеют диаметр меньше или равный 0,3 мм, то они теряют эластичность, и сплавление соседних волокон происходит настолько часто, что пористость формованного из (синтетической) смолы изделия становится слишком низкой. С другой стороны, если сплошные волокна имеют диаметр больше или равный 3,0 мм, то они становятся настолько эластичными, что вовсе не образовывают петель, и сплавление соседних волокон друг с другом вообще не происходит, что приводит к пониженной прочности изделия. Диаметр волокон, составляющих формованное из (синтетической) смолы изделие 1 с пружинной структурой, может составлять от 1,0 до 3,0 мм, предпочтительно от 1,5 до 2,0 мм, наиболее предпочтительно от 0,9 до 1,3 мм, если эти волокна полые. Коэффициент пустотности каждого полого волокна предпочтительно составляет от 10 до 80%. Если коэффициент пустотности меньше или равен 10%, то снижение массы продукта по отношению к его объему за счет полых волокон становится невыгодным. С другой стороны, если коэффициент пустотности больше или равен 80%, то амортизирующая способность полых волокон становится низкой.

Формованное из (синтетической) смолы изделие 1 с пружинной структурой может иметь толщину от 10 до 50 мм, предпочтительно от 20 до 40 мм. Его длина и ширина могут быть определены в соответствии с необходимостью.

Для поддержания эластичности и прочности формованного из (синтетической) смолы изделия 1 с пружинной структурой в течение всего периода его службы в виде трехмерной структуры, а также для снижения его массы, коэффициент его пустотности может находиться в вышеуказанном диапазоне.

Если в качестве волокон, составляющих формованное из (синтетической) смолы изделие 1, применяют смесь сплошных и полых волокон, то соотношение в смеси количества сплошных волокон к количеству полых волокон предпочтительно составляет 0-50/50-100.

Кроме того, при размещении полых волокон во внутренней части в окружении сплошных волокон, размещенных в поверхностных слоях, получают формованное из (синтетической) смолы изделие, поверхность которого приятна на ощупь.

Термопластичние (синтетические) смолы, служащие материалом формованного из (синтетической) смолы изделия 1 с пружинной структурой, особенно предпочтительно включают такие смолы, как полиолефиновая смола, например полиэтилен (ПЭ), полипропилен (ПП) и т.д. Предпочтительно также применяют винилацетатную смолу (далее ВАЦ), этилен-винилацетатный сополимер (далее ЭВА) или стирол-бутадиен-стирол (далее СБС) или их смеси. Полиолефиновая смола может включать повторно используемые смолы.

Термопластичную (синтетическую) смолу предпочтительно изготавливают из смеси, получаемой сочетанием двух или более смол, выбираемых из полиолефиновых смол, винилацетатных смол, этилен-винилацетатных сополимеров и стирол-бутадиен-стирола. Формованное из (синтетической) смолы изделие 1 с пружинной структурой предпочтительно включает трехмерную структуру, изготовленную из смеси (например, термопластичного эластомера), полученной смешиванием полиолефиновой смолы, такой как ПЭ или ПП с ВАЦ, ЭВА или СБС.

Отношение в смеси количества полиолефиновой смолы к ВАЦ или ЭВА в пересчете на массу винилацетата в последней может составлять 70-97 мас.%/3-30 мас.%, предпочтительно 80-90 мас.%/10-20 мас.%.

При содержании ВАЦ или ЭВА меньше или равны 3 мас.%, наблюдается снижение ударной эластичности трехмерной структуры. С другой стороны, при содержании ВАЦ или ЭВА, большем или равном 30 мас.%, ухудшается термическая стабильность трехмерной структуры.

Отношение в смеси количества полиолефиновой смолы к СБС может составлять 50-97 мас.%/3-50 мас.%, предпочтительно 70-90 мас.%/10-30 мас.%.

Система для формования трехмерной структуры

Типичная система 10 для формования трехмерной структуры, представляющая собой пример реализации системы для формования вышеуказанного формованного из (синтетической) смолы изделия 1 с пружинной структурой, описана ниже. Как видно из Фиг.3 и 4, система, т.е. система 20 экструзионного формования (extrusion molding system), включает загрузочный резервуар 21 (hopper). Термопластическую (синтетическую) смолу загружают в систему через загрузочный резервуар 21, расплавляют, нагревая до заранее заданной температуры, месят и подают в экструзионную головку 22. Расплав выдавливают с предварительно заданной скоростью через множество насадок 23 (nozzles), после чего волокна, которые затем будут превращены в трехмерную структуру, попадают на валки 24 (winder).

Захватывающие валки 25, 25, составляющие валковое устройство 24, погружены в воду. Каждый из захватывающих валков 25, 25 включает пару верхних и нижних роликов, соединенных бесконечным ремнем 28. В водяной бане 26 находится впускной клапан 26а для воды и выпускной клапан 26b для воды. Формованное из (синтетической) смолы изделие 1 с пружинной структурой изготавливают из трехмерной структуры 3 при помощи следующей системы: волокна 2, образующие трехмерную структуру, подвергаются искривлению с формированием случайным образом расположенных петель; соседние случайные петли приводят в контакт друг с другом с последующим их сплавлением; и сплавленные вместе петли волокон отверждают при охлаждении в воде. Принимающие валки 29, 29 протягивают полученное указанным образом формованное из (синтетической) смолы изделие 1 с пружинной структурой.

Как видно из Фиг.4, если оказывается, что волокна, составляющие трехмерную структуру формованного из (синтетической) смолы изделия 1 с пружинной структурой, имеют слишком высокое сопротивление изгибу при захватывании захватывающими валками 25, 25, через определенные интервалы можно специально приготавливать порции волокон с более низкой плотностью, которые легко подвергаются изгибу. Затем можно изгибать трехмерную структуру или формованное из (синтетической) смолы изделие с пружинной структурой на этих участках с низкой плотностью после их извлечения из воды.

На Фиг.5 изображена другая типичная система. Эта система дополнительно содержит режущее устройство 130, помещенное в водяную баню 126. Режущее устройство 130 помещено под валковым устройством 124, вблизи него. На стенке водяной бани 126, противоположной стенке, на которой находится валковое устройство 124, находится конвейерное устройство 135. Конвейерное устройство 135 включает конвейер, из поверхности которого торчат множественные стопорные шипы. Стопорные шипы входят в узкие щели между соседними отрезками трехмерной структуры, полученными при нарезании листа трехмерной структуры режущим устройством 130. Элементы, совпадающие с элементами, изображенными для предыдущего примера реализации, обозначены теми же цифрами, но с индексом 1 в первой позиции цифры.

Теперь следует описание установки 50 для изготовления поверхностного слоя. Установка 50 для изготовления поверхностного слоя предназначена для увеличения плотности периферийных волокон, составляющих трехмерную структуру, путем обработки непрерывных волокон 2 расплавленного материала, выдавливаемых из экструзионной головки 22, в частности, путем ограничения/сжатия толщины волокон перед их контактом с водой в водяной бане 26 с получением формованного из (синтетической) смолы изделия 1 с пружинной структурой, имеющего плотные поверхностные слои. Кроме того, при помощи установки 50 для изготовления поверхностного слоя можно обеспечить равномерное образование петель и однородное сплавление соседних петель. Далее при помощи установки 50 изготовления поверхностного слоя отверждение волокон можно проводить до того момента, как они коснутся поверхности бесконечного ремня 28 конвейера, с тем чтобы избежать отпечатывания волнообразной поверхности ремня на волокнах. Разумеется, указанный эффект более выражен, если бесконечный ремень 28 намотан вокруг гусеничного устройства (см. Фиг.12).

Как показано на Фиг.7-9, установка 50 для изготовления поверхностного слоя содержит:

пару направляющих 51, расположенных горизонтально вдоль обеих продольных сторон трехмерной структуры 3, включающей множественные волокна 2 расплавленного материала, которые поступают из экструзионной головки 22, расположенной сверху, и падают вниз; при этом направляющие 51 имеют симметричный профиль наклона вниз плоскостей, так что при поступлении трехмерной структуры 3 через зазор между направляющими происходит сужение/сжатие структуры по толщине, в результате чего после прохождения через зазор толщина трехмерной структуры 3 снижается на определенную величину;

пару участков 53 подачи воды, расположенных сверху, через которые осуществляют подачу воды для охлаждения трехмерной структуры 3; и

пару водопроницаемых листов 55, покрывающих поверхности направляющих 51 и закрепленных на участках 53 подачи воды.

Каждая направляющая 51 включает наклоненную под тупым углом пластину 51а, имеющую небольшой угол наклона, и наклоненную под острым углом пластину 51b, которая проходит от нижнего края наклоненной под тупым углом пластины 51 и имеет большой угол наклона. Профиль нижних краев наклоненных под острым углом пластин 51b предпочтительно соответствует профилю внутренних краев бесконечного ремня 28.

Как правило, направляющая 51 изготовлена из металла, предпочтительно нержавеющей стали. Ее изготавливают из нержавеющей стали потому, что нержавеющая сталь имеет высокое сопротивление ржавлению даже при действии на нее воды. Для придания направляющей 51 прекрасных водоотталкивающих и распределяющих свойств на верхнюю поверхность направляющей 51 предпочтительно наносят покрытие из фторсодержащей смолы.

В этой конкретной системе выходное отверстие экструзионной головки с насадками 23 имеет прямоугольное сечение длиной 1300 мм и шириной 80 мм. Каждая направляющая 51 имеет длину 1300 мм и толщину 3 мм. Зазор между противоположно расположенными наклоненными под острым углом пластинами 51b составляет 40 мм.

Под направляющими 51 установлено, как описано выше, валковое устройство 24. Толщину формованного из (синтетической) смолы изделия 1 с пружинной структурой снижают на 30-70% (степень сжатия), предпочтительно на 40-60% по сравнению с толщиной трехмерной структуры 3. В конкретном примере, изображенном на Фиг.6, трехмерная структура имеет ширину 80 мм, в то время как формованное из (синтетической) смолы изделие 1 с пружинной структурой, изготовляемое из структуры 3, имеет толщину 40 мм. В этом случае степень сжатия установлена на уровне 50%, что обычно применяется при изготовлении формованных из (синтетической) смолы изделий 1 с пружинной структурой.

Водопроницаемые листы 55, аналогичные листам, описанным в предыдущем примере реализации, также имеются в этой системе. Предпочтительно их изготавливают из ткани (отбеленная ткань), но они могут быть изготовлены и из заменителя ткани. Водопроницаемые листы 55 предпочтительно выполнены так, чтобы вода проходила через них и выступала на их поверхности. Таким образом, охлаждающая вода С не только протекает под водопроницаемыми листами 55, но также проходит через них и выступает на их верхней поверхности. Водопроницаемые листы 55 предназначены для равномерного распределения охлаждающей воды С по всей верхней поверхности направляющих 51. При попадании на водопроницаемые листы 55 волокон расплавленного материала происходит образование петель волокон, чему способствуют силы трения, возникающие при контакте с водопроницаемыми листами. Толщина водопроницаемого листа 55 предпочтительно составляет от 0,3 до 0,4 мм.

Как показано на Фиг.6 и 7, каждый из участков 53 подачи воды включает:

резервуар 53а для хранения воды, который имеет кубическую форму и прямоугольное сечение и который укреплен горизонтально в длину на верхнем конце наклоненной под тупым углом пластины 51а;

выпускные отверстия 53b для выпуска охлаждающей воды, выполненные в нижней поверхности резервуара 53а;

металлическую штангу 53с, имеющую П-образное (в английском варианте С-shaped) поперечное сечение для закрепления водопроницаемого листа 55 к резервуару 53а; и

винты 53d, предназначенные для закрепления металлической штанги 53с на резервуаре 53а.

Выпускные отверстия 53b для выпуска охлаждающей воды выполнены в нижней поверхности резервуара 53а. Форма выпускных отверстий 53b для выпуска охлаждающей воды не ограничена каким-либо специфическим примером, но предпочтительно вид отверстия спереди имеет форму щели. В альтернативном варианте отверстия могут быть не щелевидной, а круглой или квадратной формы. Отверстие для выпуска воды может представлять собой дискретные точечные отверстия или линейную щель. Резервуар 53а связан посредством шланга и крана с источником воды (не показан), например, с общественным водопроводом.

Как показано на Фиг.9, когда резервуар 53а заполнен охлаждающей водой С, то охлаждающая вода С вытекает из выпускных отверстий 53b и поступает между водопроницаемым листом 55 и наклоненной под тупым углом пластиной 51а, образуя нижний поток L. Некоторая часть охлаждающей воды С проходит через водопроницаемый лист 55 и выступает на его верхней поверхности, образуя на ней поверхностный поток М. Протекающие по поверхности потоки М приходят в контакт с обеими продольными сторонами трехмерной структуры 3, так что в этих местах образуются водовороты, которые способствуют формированию петель из волокон, а также происходит сплавление соседних непрерывных волокон друг с другом.

Траектория каждого отдельно взятого волокна после его выдавливания из насадки экструзионной головки 22 случайна и может быть разной для разных волокон. Но в общем случае волокна, составляющие внутренний слой 6 трехмерной структуры 3, имеют тенденцию к сворачиванию в спираль в направлении поступательного движения, в то время как волокна, образующие поверхностные слои 4, 5, стремятся образовывать петли в направлении, параллельном поверхностям трехмерной структуры.

Хотя водопроницаемый лист 55 выполнен гибким, он практически не подвергается смещению, несмотря на воздействие потоков воды, и остается в неподвижном положении. Водопроницаемый лист 55 проницаем для воды, и, таким образом, вода из нижнего потока L проникает через водопроницаемый лист 55 и выступает на его верхней поверхности, образуя на ней дополнительный поток. Благодаря свойствам водопроницаемого листа 55 происходит хорошее распределение верхнего потока по поверхности листа, так что верхний поток М воды, имеющий равномерную толщину, покрывает всю поверхность водопроницаемого листа 55. Кроме того, происходит поглощение водопроницаемым листом 55 некоторой части нижнего водного потока и распределение этой части в боковых направлениях по своей верхней поверхности. Таким образом, водопроницаемый лист 55 предотвращает образование тонких, нитевидных потоков и их слияние, что позволяет получать покрывающий поверхность поток М воды равномерной толщины. Соответственно водопроницаемые листы 55 позволяют равномерно охлаждать поверхностные слои 4, 5 трехмерной структуры. Кроме того, водопроницаемый лист 55 имеет больший коэффициент трения, чем металл; он создает большее сопротивление нисходящему движению непрерывных волокон расплавленного материала, составляющих трехмерную структуру, и тормозит их нисходящее движение, заставляя волокна закручиваться с образованием петель и спиралей. Водопроницаемый лист 55 способствует образованию более прочных петель, чем лист покрытия, изготовленного из фторсодержащей смолы, поскольку первый оказывает на волокна более сильное трение, чем последний.

Трехмерная структура 3, поверхностные слои 4, 5 которой включают петли, компактно уложенные таким образом, что продольные оси петель параллельны продольным поверхностям, размещена таким образом по отношению к поверхностным потокам М воды, что уложенные петли проходят параллельно кромкам поверхностных потоков М воды и охлаждаются этими потоками. Кроме того, оба поверхностных слоя 4, 5 подвергаются сжатию.

С другой стороны, волокна, составляющие внутренний слой 6, образуют спирально закрученные петли. Затем трехмерная структура 3 поступает в валковое устройство 24.

Преимущества настоящего примера реализации перечислены ниже.

A) Некоторая часть воды проникает через водопроницаемый лист 55, образуя на нем поверхностный поток М. Это предотвращает налипание волокон на направляющую 51.

B) Водопроницаемый лист 55 имеет больший коэффициент трения, чем лист покрытия, изготовленного из фторсодержащей смолы, или поверхность металла, и, следовательно, создает большее сопротивление нисходящему движению непрерывных волокон расплавленного материала, способствуя закручиванию волокон в прочные петли.

C) Непрерывные волокна расплавленного материала поступают на водопроницаемый лист 55, по поверхности которого протекает поток М воды, который, как и сам лист, оказывает амортизирующее действие. Это способствует закручиванию волокон в прочные петли, но защищает поперечное сечение волокон 2 от деформации. Несмотря на то что волокна падают с относительно большой скоростью, они могут образовывать прочные петли благодаря амортизирующему действию водопроницаемого листа 55 и поверхностного потока М воды, но их поперечное сечение не претерпевает изменений. Последнее особенно важно, если волокна полые.

Преимущества, предоставляемые способом, предлагаемым в соответствии с настоящим изобретением, перечислены ниже.

Распадание петель волокон происходит редко. В тот момент, когда сплавленные волокна разделяются, общая прочность трехмерной структуры сильно понижается. Для поддержания прочности трехмерной структуры особенно важно предотвращать распадание сплавленных волокон.

В экспериментальной системе волокна так быстро соскальзывают вниз, что образование петель на них затруднено. В настоящей системе получают два потока воды: один течет по водопроницаемому листу 55, а другой - под ним. Таким образом, даже если волокна попадают на поверхностный поток, образуя в нем петли, образование петель происходит гладко благодаря хорошим амортизирующим свойствам поверхностного потока воды, а водопроницаемый лист 55 оказывает такое сильное сопротивление трения нисходящему движению волокон, что замедляет это движение.

Существует возможность значительного сужения толщины/сжатия пучка непрерывных волокон расплавленного материала, выдавливаемых из экструзионной головки. Благодаря тому что толщина пучка волокон может быть значительно уменьшена при сжатии, степень переплетения отдельных волокон повышается и число участков контакта между соседними волокнами увеличивается, что способствует их сплавлению.

Из волокон может быть получено формованное из (синтетической) смолы изделие с пружинной структурой и гладкими поверхностями.

В соответствии с настоящим изобретением можно изготавливать продукты, имеющие следующие свойства.

Формованные из (синтетической) смолы изделия с пружинной структурой имеют гладкие, плотные поверхности, практически при отсутствии ворсистости (пар) и волнообразных участков. Так, даже при надевании чехла, они не повредят чехол.

Участки сплавления волокон в поверхностных слоях 4, 5 настолько прочны, что противостоят разделению.

Волокна поверхностных слоев 4, 5 так плотны, а участки их сплавления настолько прочны, что формованное из (синтетической) смолы изделие прекрасно рассеивает давление. Если изделие применяют в качестве материала подушек и на него действует масса сидящего человека, то поверхностные слои подушки рассеивают давление массы человека и предотвращают воздействие избыточной массы на внутренний слой 6. Таким образом, даже если внутренний слой имеет грубую текстуру, он может выдерживать значительную массу, и подушка сохраняет достаточное буферное действие. Кроме того, поверхностные слои 4, 5 настолько плотны, что сплавленные волокна в этих слоях практически не расщепляются даже под действием значительных внешних нагрузок.

Участки сплавления соседних петель волокон так прочны, что слой, включающий указанные петли, имеет высокую прочность на изгиб.

Это позволяет получать изделия трехмерной структуры, имеющие значительно уменьшенную толщину/большую степень сжатия. Таким образом, можно изготавливать тонкое формованное из (синтетической) смолы изделие с пружинной структурой. Образование петель в поверхностных слоях 4, 5 усовершенствовано таким образом, что даже при изготовлении формованного из (синтетической) смолы изделия небольшой толщины, оно обладает хорошей амортизирующей способностью и сопротивлением смятию. Так как продукт имеет небольшую толщину, обращение с ним упрощается, что приводит к снижению себестоимости.

Волокна поверхностных слоев 4, 5 образуют петли (периферические петли), продольные оси которых направлены перпендикулярно по отношению к соседним поверхностям. С другой стороны, волокна внутреннего слоя 6 образуют петли (центральные петли), продольные оси которых направлены параллельно по отношению к продольным осям трехмерной структуры. Внутренний слой отвечает за амортизирующую способность трехмерной структуры.

Способ изготовления формованного из (синтетической) смолы изделия с пружинной структурой

Типичный пример способа изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой, описанного выше, изложен ниже.

Как показано на диаграммах Фиг.10, согласно способу изготовления формованного из (синтетической) смолы изделия 1 с пружинной структурой, предлагаемому в настоящем примере реализации, смолу, предпочтительно полиолефиновую смолу, такую как ПЭ, ПП или подобное вещество, и другую смолу, такую как ВАЦ, ЭВА или СБС, загружают в соответствующих количествах через подающее устройство, такое как опрокидывающее устройство (tumbler) или весовой дозатор (weighing feeder), и полученную смесь смешивают в сухом виде, перемешивают или растворяют в растворителе, месят и измельчают до гранулообразного состояния. Гранулы транспортируют в загрузочный резервуар 21 (hopper) системы 20 компрессионного формования (compression molding system).

Более подробно, исходные (синтетические) смолы, например ПП и СБС, смешивают в опрокидывающем устройстве (tumbler) (KR миксер, Kato Scientific Instruments Co.) при 40 об/мин в течение 15 мин.

Затем, как показано на Фиг.3, смесь, содержащую исходные (синтетические) смолы, направляют через загрузочный резервуар 21 (hopper) в одноосную (диаметр оси 65 м) систему 20 компрессионного формования (compression molding system). Смесь плавят при заданной температуре (200°С для Примеров 1-6 и 260°С для Примеров 7-9), расплав месят и подвергают экструзии в расплавленном состоянии с заранее заданной скоростью через множественные насадки на экструзионной поверхности формовочной головки 22, затем захватывают при помощи валкового устройства 24, которое будет описано ниже, и формуют в виде сплошных и/или полых непрерывных волокон, имеющих заданный диаметр (например, от 600 до 90000 денье, предпочтительно от 3000 до 30000 денье, более предпочтительно от 6000 до 10000 денье). Волокна 2 в расплавленном состоянии пропускают через установку 50 изготовления поверхностного слоя, как описано выше со ссылками на Фиг.6-9 и Фиг.11; при этом соседние волокна 2 приходят в контакт друг с другом и переплетаются с образованием случайным образом расположенных петель диаметром от 1 до 10 мм, предпочтительно от 1 до 5 мм. Сцепленные и переплетенные части волокон по меньшей мере частично сплавляются друг с другом с образованием связей. Волокна 2 могут включать сплошные волокна и полые волокна в заданном соотношении.

Толщина и объемная плотность трехмерной структуры или массы случайных петель волокон может быть задана путем регулирования величины зазора между захватывающими валками 25, 25 валкового устройства 24 в водяной бане 26. Трехмерную структуру (например, от 10 до 200 мм шириной и 2000 мм длиной), полученную при обработке волокон 2 с образованием массы случайных петель и спиралей с последующим отверждением в воде, пропускают через пару принимающих валков 29, 29 с получением формованного из (синтетической) смолы изделия 1 с пружинной структурой.

В процессе обжатия волокон 2, принявших после обработки в воде форму петель, в валковом устройстве 24, амортизирующая способность получаемой трехмерной структуры может быть изменена посредством регулирования скорости захватывания валкового устройства 24. Для получения трехмерной структуры относительно высокой объемной плотности величина объемной плотности должна составлять от 0,03 до 0,08 г/см3, предпочтительно от 0,04 до 0,07 г/см3, наиболее предпочтительно от 0,05 до 0,06 г/см3.

При обжатии волокон в валковом устройстве 24 через заданные интервалы длины волокон, например от 3 до 5 м, устанавливают медленную скорость захватывания валкового устройства 24 путем, например, снижения скорости вращения подающих валков 25, 25 до некоторого заранее заданного уровня в течение заданных интервалов, синхронизированных таймером. Таким образом, можно получить формованное из (синтетической) смолы изделие 30 с пружинной структурой, содержащее серию последовательно чередующихся отрезков высокой и низкой плотности, которые повторяются через заданные интервалы (например, от 30 до 50 см) в продольном направлении; при этом отрезки с высокой плотностью изготавливают при захватывании волокон с медленной скоростью, а отрезки с низкой плотностью - при захватывании волокон с высокой скоростью.

Как видно из Фиг.4, если ожидается, что при захватывании волокон валковым устройством 24 с нормальной постоянной скоростью сгибание волокон, образующих трехмерную структуру формованного из (синтетической) смолы изделия 30 с пружинной структурой, будет затруднено, то путем регулирования скорости захватывания валкового устройства, как указано выше, можно добиться получения трехмерной структуры, включающей некоторое количество последовательных отрезков высокой и низкой плотности, так что трехмерную структуру можно будет сгибать в пределах участков с низкой плотностью. Формованное из (синтетической) смолы изделие 1 с пружинной структурой, получаемое посредством вышеуказанного способа, нарезают в режущем устройстве 27 на куски требуемой длины.

При помощи вышеуказанного способа изготавливают, например, формованное из (синтетической) смолы изделие с пружинной структурой, имеющее объемную плотность 0,03 г/см3 и толщину 50 мм. Трехмерная структура может быть получена из волокон, изготовленных из одного, двух или более видов (синтетических) смол.

Типичные системы экструзионного формования (molding systems)

Использованная для получения описанных в данной заявке трехмерных структур экструзионная система представляла собой одноосную экструзионную систему диаметром 90 мм. Исходным материалом был этилен-винилацетатный сополимер. Рабочие условия были следующими. Температура (синтетической) смолы составляла 250°С; давление формования - 0,1 МПа; скорость вращения червяка - 30 об/мин; экструзионное усилие (extrusion force) 135 кг/ч; и скорость захватывания - 32,3 м/ч.

Примеры (синтетических) смол

Пример приготовления, в котором смешивали два вида (синтетических) смол в различном соотношении (1)

Для получения различных видов трехмерных структур или предшественников формованных из (синтетической) смолы изделий 1 с пружинной структурой применяли сочетание двух видов (синтетических) смол, включающих ПЭ+ВАЦ, ПЭ+ЭВА и ПП+СБС в различных соотношениях.

Смешивание (синтетических) смол производили при помощи опрокидывающего устройства (tumbler) (KR миксер, модель KRT-100, Kato Scientific Instruments Co.) при 40 об/мин в течение 15 мин. Формование смеси (синтетических) смол производили при помощи одноосной (диаметр оси 65 м) системы компрессионного формования (compression molding system): скорость вращения червяка составляла 60 об/мин, а скорость захватывания устанавливали равной 3,1 или 0,6 м/мин. Температуру плавления смеси (синтетических) смол задавали на уровне 200°С.

Пример приготовления, в котором смешивали два вида (синтетических) смол в различном соотношении (2)

Типичные смеси были приготовлены при следующих соотношениях компонентов: ПЭ 70 мас.% или более +ВАЦ 30-90 мас.%, ПЭ 34-89 мас.% +ЭВА 66-11 мас.% и ПП 70-95 мас.% +СБС 30-5 мас.%. Для изготовления формованных из (синтетической) смолы изделий с пружинной структурой толщиной 50 мм и длиной 300 мм указанные смеси подвергали экструзии при 28 кг/ч. Физические свойства каждого продукта были следующими: объемная плотность составляла 0,03 г/см3; диаметр волокон - 1,5 мм; площадь поверхности - 300×300 мм2; и толщина 50 мм.

Пример приготовления продуктов, имеющих различные объемные плотности

Для изготовления формованных из (синтетической) смолы изделий с пружинной структурой, имеющих различные объемные плотности, применяли смесь, полученную сочетанием ПЭ и ВАЦ при соотношении ПЭ:ВАЦ=90:10. Смешивание (синтетических) смол производили при помощи опрокидывающего устройства (tumbler) (KR миксер, модель KRT-100, Kato Scientific Instruments Co.) при 40 об/мин в течение 15 мин. Формование смеси (синтетических) смол производили при помощи одноосной (диаметр оси 65 м) системы компрессионного формования (compression molding system): скорость вращения червяка составляла 60 об/мин; и установленная скорость захватывания составляла 3,1 или 0,6 м/мин. Установленная температура плавления смеси (синтетических) смол составляла 200°С.

Аналогичная смесь была получена при сочетании 90 мас.% ПЭ и 10 мас.% ВАЦ. Смесь подвергали экструзии при 28 кг/ч и скорости протягивания 3,1-0,6 м/мин.

Физические показатели каждого продукта были следующими: объемная плотность составляла 0,01 или 0,05 г/см3; диаметр волокон (полых) - 1,5 мм; площадь поверхности - 300×300 мм2; и толщина 50 мм.

Ни в одном из изготовленных в соответствии с примерами продуктов не обнаружили заметных участков пластической деформации (податливости) (yielding point). При использовании продукта, не проявляющего податливости, в качестве прокладки или подушки, даже после воздействия на нее тяжелой нагрузки, на подушке не остается глубокой вмятины; напротив, подушка будет равномерно рассеивать давление нагрузки по всей своей верхней поверхности, при этом каждая часть ее верхней поверхности будет одинаково поддерживать груз.

Далее даже при сгибании продукта на 50% и выше отсутствуют скачки деформации (напряжения; strain). При деформировании трехмерной структуры в поперечном направлении (по ширине) на величину до 90% деформация является обратимой. Если продукт используют в качестве прокладки или подушки, на которую садится человек, у человека не возникает чувства, что он проваливается до твердой основы. После снятия нагрузки подушка вновь принимает исходную форму и остается устойчивой к смятию.

Далее трехмерную структуру (опытный образец), из которой были изготовлены все формованные из (синтетической) смолы изделия 1 с пружинной структурой, сравнивали с аналогичной трехмерной структурой (образец сравнения), изготовленной из одного лишь ПП традиционным способом. В одном из образцов сравнения был обнаружен заметный участок податливости (прогиб), при сгибании под действием тяжелой нагрузки был отмечен резкий скачок деформации (напряжения; strain), образец подвергался пластической деформации и после сильного сгибания не возвращался в исходную форму. В другом образце сравнения не было обнаружено участков податливости (прогибов), но при сгибании на 50% или более было отмечено резкое возрастание деформации (напряжения; strain), и при использовании указанного образца в качестве прокладки или подушки, на которую садится человек, у человека возникало чувство, что он проваливается вниз до твердой основы. Кроме того, этот образец подвергался пластической деформации, после сильного сгибания не принимал исходную форму.

В соответствии с типичным способом, предлагаемым настоящим изобретением, можно изготавливать формованное из (синтетической) смолы изделие 1 с пружинной структурой, обладающей необходимой твердостью, правильно подбирая соотношение компонентов смеси и объемную плотность трехмерной структуры, которая представляет собой исходный материал для получения формованного из (синтетической) смолы изделия 1.

Полученная в соответствии с примерами (exemplary) трехмерная структура проявляет высокое сопротивление смятию, подобно аналогичной структуре, изготовленной на основе пенополиуретана.

Выполненная в соответствии с примерами (exemplary) трехмерная структура имеет высокий показатель ударной вязкости (impact resilience), равный 91%. Ударная вязкость (impact resilience) продукта, изготовленного в соответствии с примерами, описанными в настоящем изобретении, в 1,4 раза выше, чем ударная вязкость продукта сравнения, изготовленного из пеноуретана.

Примеры реализации формованного из (синтетической) смолы изделия с пружинной структурой не ограничены описанными выше; напротив, они могут включать различные варианты, при условии, что эти варианты находятся в пределах области применения настоящего изобретения. Настоящее изобретение также может быть модифицировано, если модификация не нарушает принципа изобретения. Следует понимать, что такие варианты, модификации и эквиваленты также включены в сферу охвата настоящего изобретения.

Таким образом, нижеследующая Формула изобретения (broadest claims) защищает изобретение максимально широко и не относится к механизму (machine) определенной конфигурации. Напротив, Формула изобретения (broadest claims) сформулирована широко и предназначена для защиты самой сущности настоящего исключительно важного изобретения. Очевидно, что настоящее изобретение является новым и полезным. Кроме того, настоящее изобретение не является очевидным для специалистов в данной области техники на момент его создания исходя из существующего на тот момент уровня техники.

Кроме того, ввиду революционности настоящего изобретения, оно несомненно является новаторским. Поэтому нижеследующая Формула изобретения предназначена для очень широкой интерпретации при защите сущности настоящего изобретения с точки зрения закона.

Таким образом, следует понимать, что достигнуты все цели, указанные выше, а также цели, очевидные из предыдущего описания; а так как в вышеописанной конструкции, без нарушения области применения настоящего изобретения, могут быть произведены определенные изменения, то следует понимать, что все аспекты, содержащиеся в предыдущем описании или показанные в сопроводительных рисунках, даны лишь для иллюстрации, а не для ограничения области действия изобретения. Также следует понимать, что нижеследующая Формула предназначена для охвата всех характерных и специфических особенностей рассмотренного в настоящем описании изобретения, и можно сказать, что все положения области применения настоящего изобретения оказываются внутри этой области.

Реферат

Настоящее изобретение относится к формованному из смолы изделию с пружинной структурой и способу и системе для его изготовления. Формованное из смолы и/или эластомера изделие с пружинной структурой выполнено в виде трехмерной структуры. Изделие включает пустоты и имеет заданную объемную плотность, при этом трехмерная структура получена посредством контакта, переплетения и сцепления соседних волокон из случайным образом расположенных петель или спиралей из непрерывных, сплошных и/или полых волокон, изготовленных из термопластичной смолы и/или термопластичного эластомера таким образом, что полученная структура имеет слоистое строение. При этом объемная плотность поверхностных слоев, расположенных на противоположных продольных сторонах, составляет от 0,2 до 0,5 г/см3, а объемная плотность внутреннего слоя, расположенного между поверхностными слоями, составляет от 0,01 до 0,15 г/см3. Технический результат заявленного изобретения заключается в экономичности производства и увеличении прочности трехмерной структуры. 3 н. и 7 з.п. ф-лы, 25 ил.

Формула

образование нижнего потока воды между верхней поверхностью направляющей и водопроницаемым листом, примыкающим к верхней поверхности направляющей, за счет подачи охлаждающей воды из участков подачи воды;

образование поверхностного потока путем равномерного распределения охлаждающей воды по всей поверхности водопроницаемого листа;

обработку продольных сторон трехмерной структуры, включающей волокна расплавленного материала, выдавливаемые из экструзионной головки, поверхностным потоком на водопроницаемом листе; и

изготовления трехмерной структуры, имеющей слоистое строение, в котором поверхностные слои, включающие петли и спирали, имеют высокую объемную плотность, а внутренний слой, расположенный между двумя поверхностными слоями, имеет низкую объемную плотность.

пару прямоугольных направляющих, каждая из которых имеет наклонную поверхность, причем указанные поверхности расположены напротив друг друга с образованием зазора, в который направляют волокна таким образом, при этом зазор имеет сужение в продольном направлении по ходу экструзии волокон, проходящих через зазор;

пару водопроницаемых листов, покрывающих поверхности соответствующих направляющих; при этом

часть потока воды проникает через водопроницаемый лист, и, выступая на его поверхности, образует поверхностный поток, который равномерно растекается в продольном направлении, в то время как другая часть потока воды образует нижний поток воды, так что находящиеся на периферии волокна, составляющие боковую поверхность трехмерной структуры, которая предназначена для образования поверхностного слоя трехмерной структуры, подвергаются воздействию и перемешиванию, создаваемому краем потока воды перекрывающего потока, что вызывает контакт соседних волокон друг с другом, их переплетение и сцепление с образованием петель и спиралей.

систему экструзионного формирования, включающую загрузочный резервуар;

экструзионную головку, включающую насадки;

попавшие на валки волокна, выдавленные через экструзионные головки и образующие трехмерную структуру;

водяную баню, в которой находится впускной клапан для воды и выпускной клапан для воды;

захватывающие валки, образующие валковое устройство, погруженные в воду и включающие пару верхних и нижних роликов, соединенных бесконечным ремнем;

принимающие валки, протягивающие формованное из смолы и/или эластомера изделие, полученное путем искривления с формированием случайным образом расположенных петель, приведения соседних случайных петель в контакт друг с другом с их сплавлением и отверждения сплавленных вместе петель волокон после их охлаждения в воде; и

режущее устройство, используемое для нарезания изделия с пружинной структурой, формованного из смолы и/или эластомера, на куски различной длины.

Комментарии