Гидравлически обработанные нетканые материалы и способ их получения - RU2746917C2

Код документа: RU2746917C2

Чертежи

Описание

Область техники настоящего изобретения

[0001] Настоящее изобретение относится к гидравлически обработанным нетканым материалам и к улучшенному способу получения гидравлически обработанных нетканых материалов.

Уровень техники настоящего изобретения

[0002] Постоянные улучшения гидравлически обработанных нетканых материалов в составе изделий личной гигиены (таких как, например, детские подгузники, женские гигиенические изделия, гигиенические изделия для взрослых) представляют интерес по функциональным и перцепционным причинам. В частности, интерес представляют собой такие свойства, как сопротивление абразивному износу и мягкость. Однако улучшения, которые обеспечивают сопротивление абразивному износу, как правило, уменьшают мягкость, а улучшения, которые увеличивают мягкость, обычно уменьшают сопротивление абразивному износу. Соответственно, желательным является нетканый материал, который сочетает в себе сопротивление абразивному износу и мягкость.

Краткое раскрытие настоящего изобретения

[0003] Настоящее изобретение относится к улучшенному способу применения водяных струй высокого давления для обработки и образования перфорационных отверстий в полученных прядением из расплава нетканых материалах. Гидравлически обработанные или перфорированные нетканые материалы могут быть использованы, например, в одноразовых абсорбирующих изделиях, таких как одноразовые подгузники, изделия для страдающих недержанием и женские гигиенические изделия, а также одноразовые изделия для медицинской и других отраслей.

[0004] Согласно примерному варианту осуществления нетканое композиционное полотно содержит по меньшей мере первое и второе нетканые полотна, изготовленные из скрепленные прядением волокон, и третье нетканое полотно, изготовленное из раздутых из расплава волокон, расположенное между первым и вторым полотнами и термически присоединенное к первому и второму полотнам, причем композиционный нетканый материал является гидравлически обработанным, и при этом нетканое композиционное полотно имеет высокую степень мягкости и сопротивления абразивному износу.

[0005] Согласно примерному варианту осуществления нетканый многослойный материал содержит первое нетканое полотно, которое в основном составляют раздутые из расплава волокна, и второе нетканое полотно, которое в основном составляют скрепленные прядением волокна, причем нетканый многослойный материал содержит регулярный соединительный рисунок и регулярный перфорационный рисунок, и при этом перфорационные отверстия регулярного перфорационного рисунка имеют средний диаметр от 500 до 5000 микрон.

[0006] Согласно примерному варианту осуществления нетканый многослойный материал дополнительно содержит регулярный соединительный рисунок, имеющий процентную соединительную площадь, составляющую 10% или более.

[0007] Согласно по меньшей мере одному варианту осуществления нетканый многослойный материал является гидрорастянутым.

[0008] Согласно примерному варианту осуществления нетканый многослойный материал дополнительно содержит регулярный перфорационный рисунок, имеющий процентную перфорационную площадь, составляющую более чем 25%, причем соотношение процентной соединительной площади и процентной перфорационной площади составляет 1:2.

[0009] Согласно примерному варианту осуществления нетканый многослойный материал содержит первое нетканое полотно, которое в основном составляют раздутые из расплава волокна, и второе нетканое полотно, которое в основном составляют скрепленные прядением волокна, причем нетканый многослойный материал является гидравлически обработанным, нетканый многослойный материал является перфорированным с регулярным перфорационным рисунком, и нетканый многослойный материал имеет абразивную износоустойчивость, составляющую 3,0 или выше,

[0010] Согласно примерному варианту осуществления способ получения нетканого материала включает присоединение одного или нескольких полотен, которые в основном составляют скрепленные прядением волокна, к полотну, которое в основном составляют раздутые из расплава волокна, причем вышеупомянутое соединение имеет регулярный соединительный рисунок с процентной соединительной площадью, составляющей 15% или более; и гидравлическую обработку соединенных полотен посредством множества стадий впрыскивания воды, при этом на каждой стадии используют соответствующую сетку, имеющую заданный рисунок, вышеупомянутое множество стадий впрыскивания воды составляют: первая стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при первом давлении в диапазоне, составляющем приблизительно от 80 до 160 бар; вторая стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при втором давлении в диапазоне, составляющем приблизительно от 80 до 160 бар; и третья стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при третьем давлении в диапазоне, составляющем приблизительно от 80 до 160 бар, причем вышеупомянутая первая стадия впрыскивания воды дополнительно включает поддержание подмножества вышеупомянутого множества водяных струй при давлении 80 бар, и при этом вышеупомянутые соединенные полотна содержат приблизительно 5 мас. % раздутых из расплава волокон.

[0011] Согласно примерному варианту осуществления способ получения нетканого материала дополнительно включает соединение, осуществляемое посредством каландрирования, в котором используют рельефный валик при температуре 152°С, гладкий валик при температуре 152°С, и давление между рельефным валиком и гладким валиком составляет 90 Н/мм.

[0012] Согласно по меньшей мере одному варианту осуществления первый перфорационный рисунок является анизотропным.

[0013] Согласно по меньшей мере одному варианту осуществления нетканый многослойный материал содержит второй перфорационный рисунок,

[0014] Согласно по меньшей мере одному варианту осуществления второй рисунок совмещен с первым рисунком.

[0015] Согласно по меньшей мере одному варианту осуществления первый полимерный компонент представляет собой полипропилен,

[0016] Согласно по меньшей мере одному варианту осуществления первый полимерный компонент представляет собой вискозу.

[0017] Согласно по меньшей мере одному варианту осуществления непрерывные волокна первого слоя содержат второй полимерный компонент.

[0018] Согласно по меньшей мере одному варианту осуществления второй полимерный компонент представляет собой полиэтилен.

[0019] Согласно по меньшей мере одному варианту осуществления непрерывные волокна первого слоя представляют собой двухкомпонентные волокна.

[0020] Согласно по меньшей мере одному варианту осуществления нетканое полотно имеет поверхностную плотность в диапазоне от 5 г/м2 до 60 г/м2.

[0021] Согласно по меньшей мере одному варианту осуществления раздутые из расплава волокна составляют от 2% до 35% по отношению к полной массе полотна.

[0022] Согласно по меньшей мере одному варианту осуществления нетканый многослойный материал дополнительно содержит третий слой, который составляет нетканое полотно, содержащее непрерывные волокна, содержащие первый полимерный компонент, причем третий слой гидравлически приобретает один или несколько перфорационных рисунков.

[0023] Согласно примерному варианту осуществления настоящего изобретения способ получения перфорированного нетканого полотна включает: получение первого нетканого полотна, содержащего непрерывные скрепленные прядением волокна; получение второго нетканого полотна, содержащего непрерывные раздутые из расплава волокна; соединение первого и второго нетканых полотен с получением соответствующих первого и второго слоев; гидравлическое создание одного или нескольких перфорационных рисунков со стороны второго слоя в первом и втором слоях.

[0024] Согласно по меньшей мере одному варианту осуществления стадия получения первого нетканого полотна включает процесс прядения из расплава.

[0025] Согласно по меньшей мере одному варианту осуществления второе полотно представляет собой нетканое полотно.

[0026] Согласно по меньшей мере одному варианту осуществления стадия получения второго нетканого полотна включает процесс раздувания из расплава.

[0027] Согласно по меньшей мере одному варианту осуществления стадия создания одного или нескольких перфорационных рисунков включает впрыскивание воды на соединенные слои на барабане, имеющем первый перфорационный рисунок.

[0028] Согласно по меньшей мере одному варианту осуществления стадия создания одного или нескольких перфорационных рисунков дополнительно включает впрыскивание воды на соединенные слои на барабане, имеющем второй перфорационный рисунок.

[0029] Согласно по меньшей мере одному варианту осуществления второй рисунок является совмещенным с первым рисунком.

[0030] Согласно примерному варианту осуществления настоящего изобретения способ получения перфорированного нетканого многослойного материала включает: получение первого нетканого полотна, содержащего непрерывные скрепленные прядением волокна; получение второго нетканого полотна, содержащего непрерывные раздутые из расплава волокна; получение третьего нетканого полотна, содержащего непрерывные скрепленные прядением волокна; каландровое соединение первого, второго и третьего нетканых полотен с получением многослойного материала при давлении, составляющем от 20 ньютонов на метр (Н/м) до 60 Н/м, причем вышеупомянутое соединение содержит регулярный соединительный рисунок; и гидравлическое создание одного или нескольких перфорационных рисунков.

[0031] Согласно по меньшей мере одному варианту осуществления стадия создания одного или нескольких перфорационных рисунков включает гидравлическую обработку соединенных полотен посредством множества стадий впрыскивания воды, причем на каждой стадии используют соответствующую сетку, имеющую заданный рисунок, при этом вышеупомянутое множество стадий впрыскивания воды составляют: первая стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при первом давлении в диапазоне, составляющем приблизительно от 80 до 160 бар; вторая стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при втором давлении в диапазоне, составляющем приблизительно от 80 до 160 бар; и третья стадия впрыскивания воды с воздействием на вышеупомянутые соединенные полотна множеством водяных струй при третьем давлении в диапазоне, составляющем приблизительно от 80 до 160 бар, причем вышеупомянутая первая стадия впрыскивания воды дополнительно включает поддержание подмножества вышеупомянутого множества водяных струй при давлении 80 бар, и при этом вышеупомянутый многослойный материал содержит приблизительно 5 мас. % раздутых из расплава волокон. Согласно по меньшей мере одному варианту осуществления один или несколько перфорационных рисунков совмещают таким образом, что по меньшей мере первое перфорационное отверстие, образованное в нетканом полотне посредством создания первого перфорационного рисунка, образовано в том же месте, как по меньшей мере второе перфорационное отверстие, образованное в нетканом полотне посредством создания второго перфорационного рисунка.

[0032] Согласно по меньшей мере одному варианту осуществления первое и второе перфорационное отверстие имеют различные размеры.

[0033] Согласно по меньшей мере одному варианту осуществления по меньшей мере третье перфорационное отверстие, образованное в нетканом полотне посредством создания второго перфорационного рисунка, образовано в том месте, где ни одно перфорационное отверстие не образовано в нетканом полотне посредством создания первого перфорационного рисунка.

[0034] Согласно примерному варианту осуществления нетканый многослойный материал содержит первый и второй наружные нетканые слои, содержащие скрепленные прядением волокна, и третий внутренний нетканый слой, содержащий раздутые из расплава волокна, причем нетканый многослойный материал находится в термическом соединении с регулярным соединительным рисунком, имеющим процентную соединительную площадь, составляющую 10% или более, и нетканый многослойный материал содержит множество перфорационных отверстий, расположенных в регулярном рисунке.

[0035] Согласно по меньшей мере одному варианту осуществления средний диаметр перфорационных отверстий в перфорационном рисунке увеличивается в первом направлении.

[0036] Согласно по меньшей мере одному варианту осуществления частота перфорационных отверстий в перфорационном рисунке увеличивается в первом направлении.

[0037] Согласно примерному варианту осуществления нетканый многослойный материал содержит первый и второй наружные нетканые слои, содержащие скрепленные прядением волокна; и третий внутренний нетканый слой, содержащий раздутые из расплава волокна, причем нетканый многослойный материал находится в термическом соединении с регулярным соединительным рисунком, имеющим процентную соединительную площадь, составляющую 10% или более, нетканый многослойный материал является гидравлически обработанным, поверхностная плотность третьего внутреннего слоя составляет по меньшей мере 5 граммов на квадратный метр (г/м2); и нетканый многослойный материал имеет абразивную износоустойчивость, составляющую 4,0 или выше, и среднее значение жесткости (НОМ), составляющее 6,0 граммов (г) или менее.

[0038] Согласно по меньшей мере одному варианту осуществления поверхностная плотность третьего внутреннего слоя составляет по меньшей мере 10 граммов на квадратный метр.

[0039] Согласно по меньшей мере одному варианту осуществления скрепленные прядением волокна первого и второго наружных нетканых слоев содержат полипропилен и по меньшей мере 5 мас. % эластомера на основе пропилена; и при этом нетканый многослойный материал имеет среднее значение жесткости (НОМ), составляющее 6,0 граммов (г) или менее.

[0040] Согласно по меньшей мере одному варианту осуществления волокна по меньшей мере одного из нетканых слоев содержит антифрикционную добавку.

[0041] Другие признаки и преимущества настоящего изобретения становятся вполне очевидными из следующего подробного описания и сопровождающих фигур.

Краткое описание фигур

[0042] Приведенные выше и родственные задачи, признаки и преимущества настоящего изобретения становятся более понятными при обращении к следующему подробному описанию предпочтительного, хотя и иллюстративного, варианта осуществления настоящего изобретения при его рассмотрении в сочетании с сопровождающими фигурами, в числе которых:

[0043] на фиг. 1 проиллюстрирована представительная диаграмма системы для гидравлической обработки и перфорации нетканые материалы согласно первому примерному варианту осуществления настоящего изобретения;

[0044] на фиг. 2А и 2В проиллюстрированы представительные диаграммы систем для гидравлической обработки и/или перфорации нетканых материалов согласно второму и третьему примерным вариантам осуществления настоящего изобретения, соответственно;

[0045] на фиг. 3 представлена таблица выборочных результатов для гидравлически обработанных нетканых материалов вместе с селективными показателями нетканых материалов, полученных согласно технологическим параметрам и условиям в соответствии с примерными вариантами осуществления настоящего изобретения;

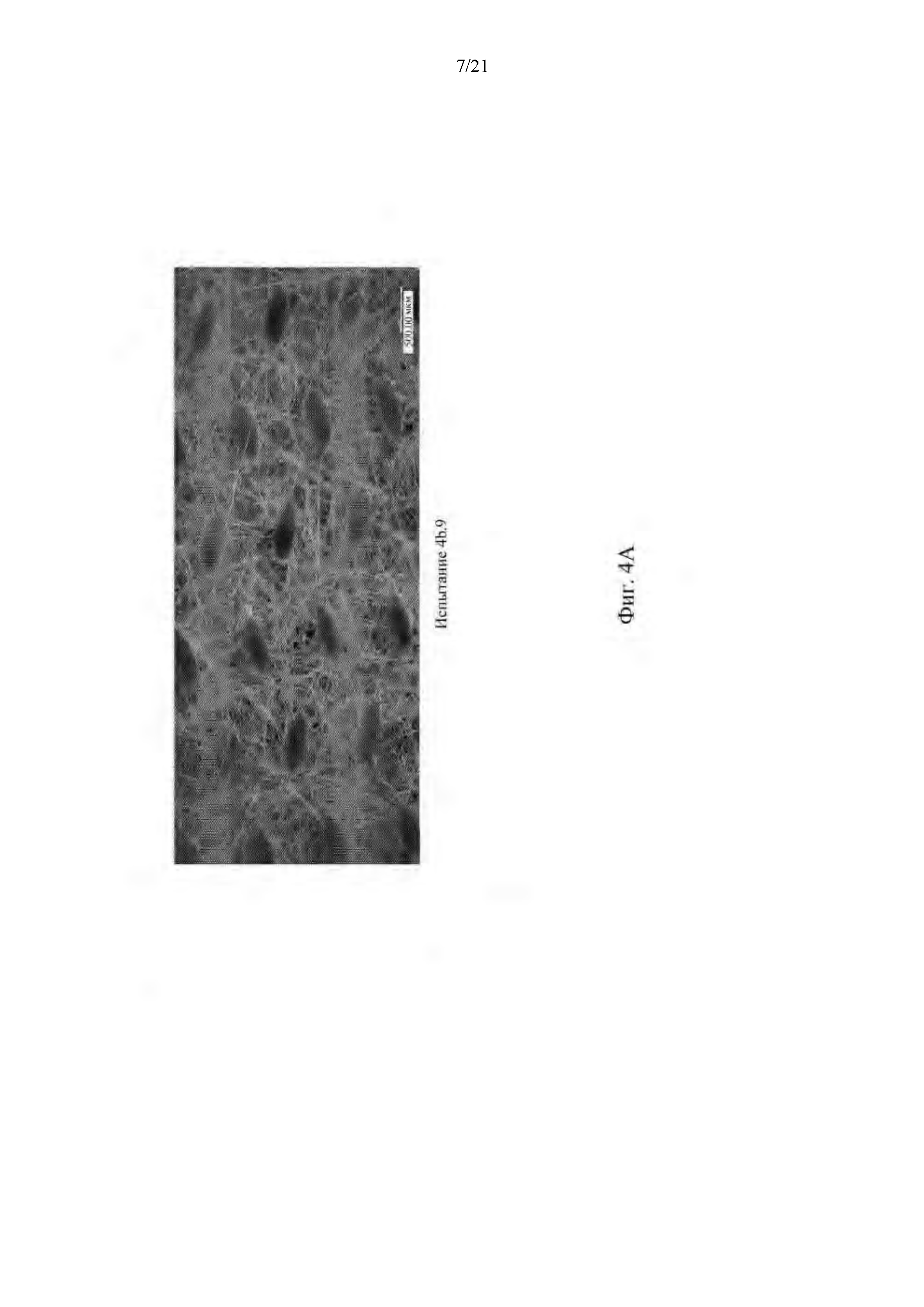

[0046] на фиг. 4А, 4В и 4С представлены микрофотографии нетканых материалов, гидравлически обработанных согласно технологическим параметрам и условиям, приведенным на фиг. 3, в соответствии с примерными вариантами осуществления настоящего изобретения.

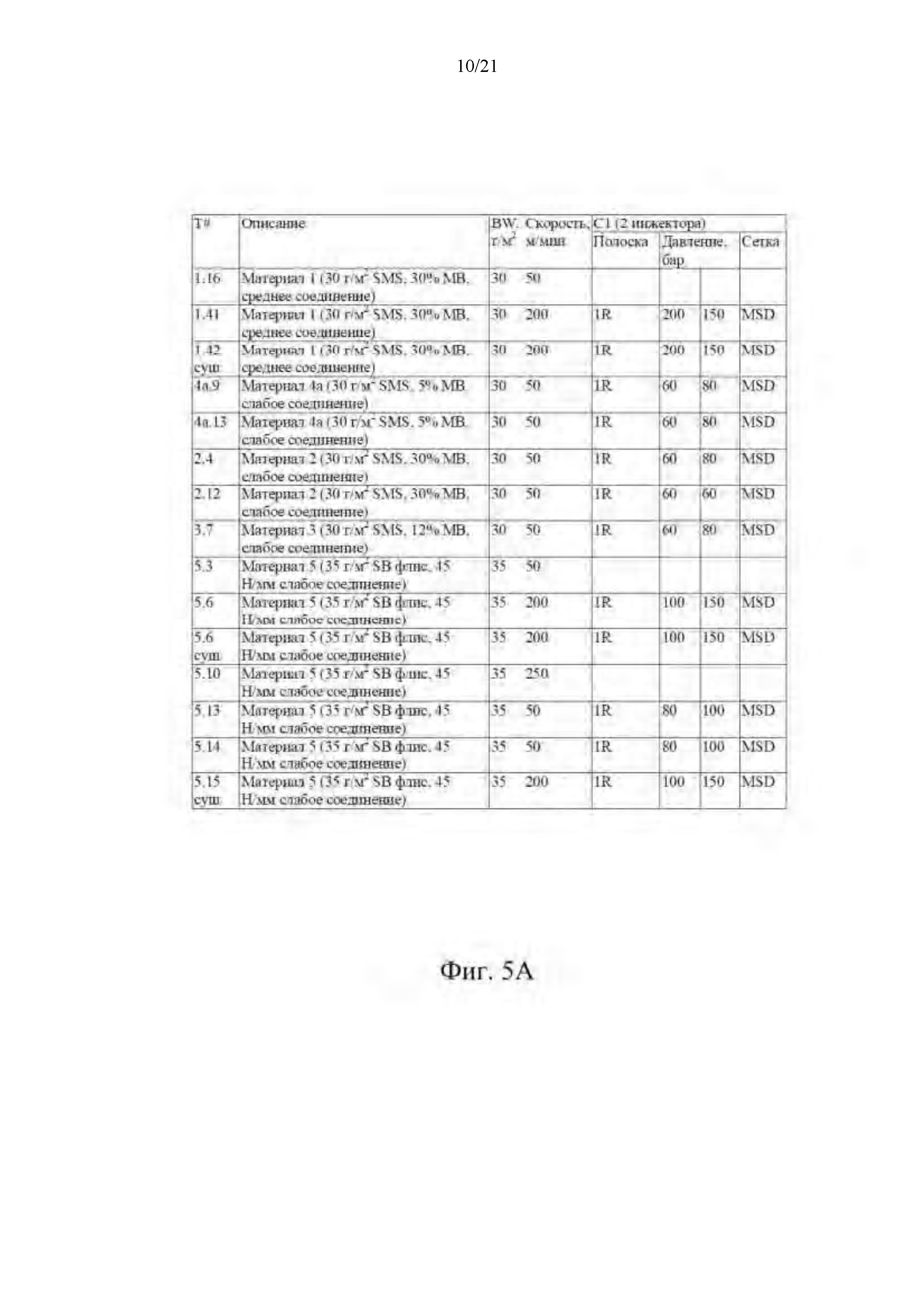

[0047] на фиг. 5 представлена таблица выборочных результатов для гидравлически перфорированных нетканых материалов вместе с селективными показателями нетканых материалов, полученных согласно технологическим параметрам и условиям в соответствии с примерными вариантами осуществления настоящего изобретения;

[0048] на фиг. 6 представлена микрофотография нетканого материала, который был исследован и сопоставлен с примерными материалами на фиг. 4А-С;

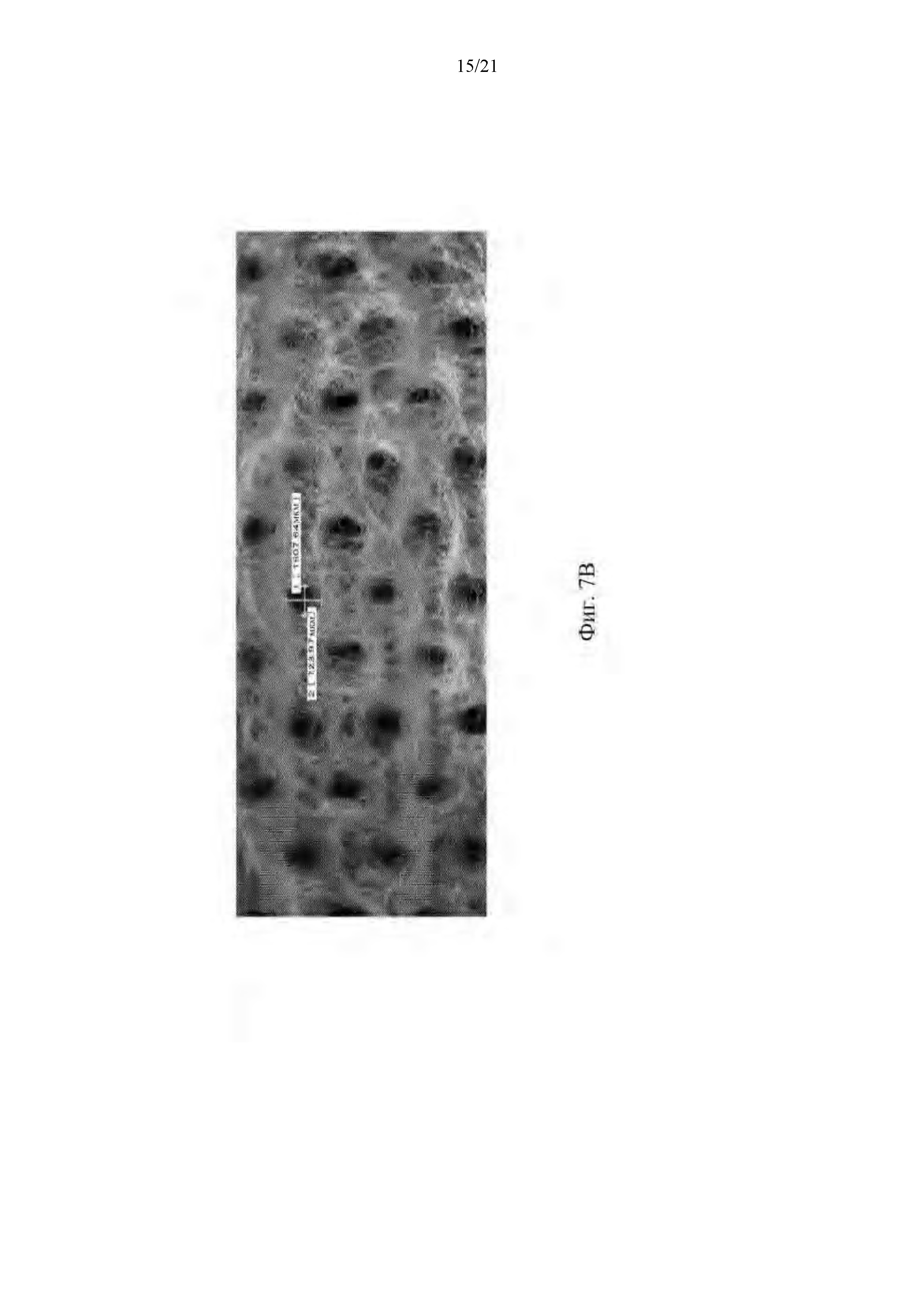

[0049] на фиг. 7А, 7В и 7С представлены микрофотографии нетканых материалов, гидравлически перфорированных согласно технологическим параметрам и условиям, приведенным на фиг. , в соответствии с примерными вариантами осуществления настоящего изобретения; и

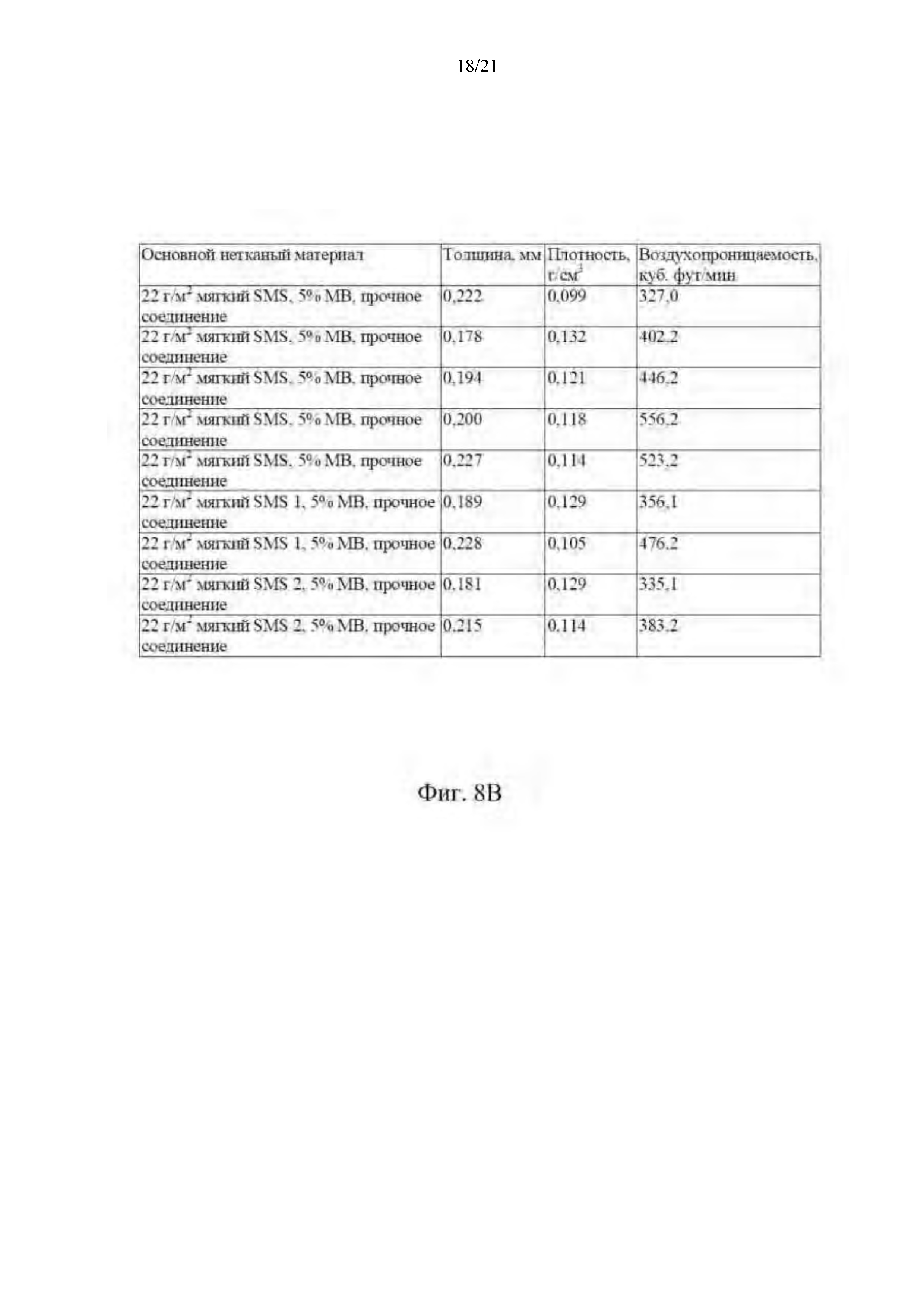

[0050] на фиг. 8 представлена таблица выборочных результатов исследования гидравлически обработанных нетканых материалов, полученных в соответствии с примерными вариантами осуществления настоящего изобретения, по сравнению с необработанным нетканым материалом.

Подробное раскрытие настоящего изобретения

[0051] Настоящее изобретение относится к улучшенным способам гидравлической обработки и создания перфорационных отверстий в нетканых материалах, а также к нетканым материалам, полученным с применением указанных способов.

[0052] Нетканое полотно, гидравлически обработанное и/или полученное с перфорационным рисунком в соответствии с настоящим изобретением, является особенно подходящим для применения в одноразовых абсорбирующих изделиях. При использовании в настоящем документе термин «абсорбирующее изделие» означает изделия, которые абсорбируют и удерживают текучие среды и твердые материалы. Например, абсорбирующие изделия могут быть помещены на тело или вблизи него, чтобы абсорбировать и удерживать разнообразные выделения, производимые организмом. Абсорбирующие изделия могут представлять собой изделия, которые предназначены для ношения, такие как детские подгузники, изделия для взрослых, страдающих недержанием, и женские гигиенические изделия, или гигиенические изделия, которые используют для абсорбции текучих сред и твердых материалов, такие как изделия для медицинских работников, которые используют такие изделия, как одноразовые халаты и простыни. В частности, нетканые материалы могут быть использованы в качестве всего или части слоя, вступающего в контакт с телом, такого как верхний лист. Нетканые материалы также могут быть использованы для упаковки и обертки предметов, таких как абсорбирующие изделия. Термин «одноразовый» использован в настоящем документе для описания абсорбирующих изделий, которые не предназначены для стирки или иного восстановления или повторного использования в качестве абсорбирующих изделий, но, напротив, предназначены для выбрасывания после однократного применения и предпочтительно для переработки, компостирования или иной утилизации благоприятным для окружающей среды способом.

[0053] Термины «нетканый материал, лист, слой или полотно», которые использованы в настоящем документе, означают структуру, которую составляют индивидуальные волокна, волоски или нити, имеющие практически случайные ориентации и образующие плоский материал, в отличие от трикотажного или тканого полотна. Примеры нетканых материалов представляют собой раздутые из расплава полотна, скрепленные прядением полотна, кардные полотна, полученные воздушным формованием полотна, полученные влажным формованием полотна и гидросплетенные полотна. Нетканое композиционное полотно содержит более чем один нетканый слой.

[0054] Термин «скрепленные прядением волокна» (SB), который использован в настоящем документе, означает практически непрерывные волокна или волоски, имеющие средний диаметр в диапазоне от 10 до 30 микрон. Кроме того, могут присутствовать расщепляемые двухкомпонентные или многокомпонентные волокна, имеющие до расщепления средний диаметр в диапазоне от 10 до 30 микрон.

[0055] Термин «раздутые из расплава волокна» (MB), который использован в настоящем документе, означает практически непрерывные волокна или волоски, имеющие средний диаметр, составляющий менее чем 10 микрон.

[0056] Примерный вариант осуществления настоящего изобретения может предусматривать изменение диаметра волокон MB и/или SB для дополнительного улучшения тактильного ощущения материала без ухудшения характеристик истираемости.

[0057] Примерный вариант осуществления настоящего изобретения предусматривает многослойное композиционное полотно, содержащее по меньшей мере один первый слой волокон (предпочтительно раздутых из расплава), с которым соединен по меньшей мере один второй слой волокон (предпочтительно скрепленных прядением), причем медианный диаметр волокон во втором слое волокон составляет по меньшей мере в 1,3 раза более чем медианный диаметр волокон первого слоя. Примерный нетканый материал может быть получен в поточном режиме посредством последовательного нанесения одного или нескольких слоев скрепленных прядением волокон, а затем одного или нескольких слоев раздутых из расплава волокон на движущуюся собирающую поверхность. Собранные слои могут быть термически соединены посредством их пропускания через каландровый зазор, образованный между двумя каландровыми валиками. Каждый каландровый валик может быть нагреваемым, или он может быть ненагреваемым. Каждый каландровый валик может иметь рисунок, или он может быть гладким. В качестве альтернативы, слои могут быть соединены посредством ультразвука, связующего вещества или воздушного формования. Согласно альтернативному варианту осуществления индивидуальные слои могут быть предварительно изготовлены и необязательно соединены и собраны индивидуально, например, посредством наматывания полотен на намоточные валики. После этого индивидуальные слои могут быть собраны посредством наслаивания и соединены друг с другом с образованием композиционного полотна.

[0058] Согласно вариантам осуществления основное полотно может иметь структуру «SMS», которая может быть получена с применением одной или нескольких балок скрепленных прядением и раздутых из расплава волокон, причем полотно имеет наружные скрепленные прядением слои и внутренний раздутый из расплава слой. Согласно варианту осуществления настоящего изобретения основное полотно имеет термический рисунок соединения до гидравлической обработки. Не ограничиваясь теорией, авторы считают, что термическое соединение удерживает волокна в относительно фиксированном положении и, таким образом, ограничивает движение волокон, вызываемое водяными струями. Это, в свою очередь, приводит к разрыву или деформации раздутых из расплава волокон, в то время как целостность скрепленных прядением слоев и термических соединений остается относительно неповрежденной. Разорванные или деформированные раздутые из расплава волокна сплетаются со скрепленными прядением волокнами, однако поскольку термические соединения остаются неповрежденными, раздутые из расплава волокна остаются термически присоединенными к основному полотну. Не ограничиваясь теорией, авторы также считают, что сплетение скрепленных прядением волокон с раздутыми из расплава волокнами приводит к увеличению скручивания скрепленных прядением волокон без значительного разрушения скрепленных прядением слоев. Авторы также считают, что склонность к скручиванию скрепленных прядением волокон увеличивает упругость материала. Гидравлическая обработка, используемая для увеличения упругости таким путем, в отличие от увеличения сплетения, известна как гидрорастяжение. Термин «гидрорастяжение», который использован в настоящем документе, означает процесс, посредством которого гидравлическая энергия воздействует на нетканый материал таким образом, что в результате этого происходит увеличение толщины, а также мягкости, в обоих случаях по отношению к нетканому материалу до гидрорастяжения. Предпочтительное увеличение толщины составляет по меньшей мере 50%. Процесс гидрорастяжения подробно описан в патенте США №7,858,544, который включен в настоящий документ посредством ссылки. Кроме того, авторы считают, что волокна MB сдвигаются к наружной поверхности, и в результате этого улучшается тактильное ощущение материала. В перфорированном полотне сплетение раздутых из расплава волокон улучшает прозрачность краев перфорационных отверстий.

[0059] На фиг. 1 представлен способ согласно варианту осуществления настоящего изобретения. Сначала балку 2 для скрепленных прядением волокон, балку 3 для раздутых из расплава волокон и балку 4 для скрепленных прядением волокон используют для получения нетканого полотна (далее также называется терминами «полотно» или «основное полотно») 6 на конвейерной ленте 8. Полотно 6 затем соединяют с помощью каландровых валиков 10 и 12. Согласно следующим примерным варианты осуществления настоящего изобретения в систему можно включить множество элементов, соответствующих каждой из балок 2, 3, 4, чтобы получить соответствующие слои полотна 6, например, для нанесения множества раздутых из расплава слоев с образованием полотна SMMS или SMMMS. Согласно примерному варианту осуществления настоящего изобретения раздутые из расплава волокна могут составлять от 2% до 35% полной массы полотна 6.

[0060] Согласно примерному варианту осуществления настоящего изобретения полученное прядением из расплава нетканое полотно составляют непрерывные волокна, которые укладывают на движущуюся конвейерную ленту 8 в случайном распределении. Гранулы смолы можно подвергать нагреванию, получая расплав, который затем пропускают через фильеры (или прядильные балки 2 и 4), получая сотни волокон с помощью растягивающего устройства (не проиллюстрировано). Как описано выше, можно использовать многочисленные фильеры или балки (блоки в тандеме), чтобы получать повышенную плотность скрепленных прядением волокон, соответствующих, например, каждой из прядильных балок 2 и 4. Струи текучей среды (такой как воздух) заставляют волокна из балок 2 и 4 удлиняться, и волокна затем сдувают или переносят на движущуюся сетку (конвейерную ленту) 8, где их укладывают и прижимают к сетке 8 посредством всасывающих устройств (не проиллюстрировано) в случайном рисунке, создавая структуру 6 полотна. Раздутый из расплава слой может быть нанесен посредством раздувающего из расплава механизма (или «балки») 3 между скрепленными прядением слоями, нанесенными прядильными балками 2 и 4. Раздутый из расплава («МВ») слой может быть раздут из расплава, но может быть получен другими разнообразными известными способами. Например, процесс раздувания из расплава включает введение термопластического полимера в мундштук. Термопластический полимер материал подвергают экструзии через множество тонких капилляров в мундштуке с образованием волокон. Волокна поступают в имеющий высокую скорость поток газа (например, воздуха), который утончает потоки расплавленного термопластического полимерного материала, уменьшая их диаметр, который может представлять собой диаметр микроволокон. Раздутые из расплава волокна квазислучайным образом наносят посредством балки 3 на скрепленный прядением слой, нанесенный прядильной балкой 2, образуя раздутое из расплава полотно. Множество мундштуков помещают рядом друг с другом в форме блока, чтобы получить достаточное число волокон по всей ширине нетканого материала 6, и два или более блоков можно использовать в тандеме в целях увеличения покрытия волокон. Раздутые из расплава волокна могут быть клейкими во время их нанесения, что обычно приводит к некоторому соединению между раздутыми из расплава волокнами полотна.

[0061] Согласно предпочтительному варианту осуществления волокна, используемые для получения полотна 6, представляют собой термопластические полимеры, примеры которых переставляют собой полиолефины, сложные полиэфиры (например, полимолочная кислота или «PLA»), полиамиды, соответствующие сополимеры (содержащие олефины, сложные эфиры, амиды или другие мономеры) и их смеси. При использовании в настоящем документе, термин «смесь» означает гомогенную смесь по меньшей мере двух полимеров или негомогенную смесь по меньшей мере двух физически раздельных полимеров, такую как двухкомпонентные волокна. Предпочтительно волокна получают из полиолефинов, примеры которых представляют собой полиэтилен, полипропилен, сополимеры пропилена и бутилена, а также их смеси, представляющие собой, например, смеси, содержащие этиленпропиленовые сополимеры и полиэтилен/полипропилен. Смолы с более высокой кристалличностью и меньшей степенью удлинения до разрыва могут также оказаться подходящими вследствие склонности к более легкому разрыву. Можно также использовать другие изменения состава, например, добавление СаСО3, чтобы получить скрепленное прядением волокно, которое является более склонным к разрыву и/или постоянной деформации и, таким образом, лучше подвергается перфорации. Согласно примерному варианту осуществления настоящего изобретения основное полотно может также содержать штапельные волокна и/или волокна древесной массы.

[0062] Согласно примерному варианту осуществления полотно 6 может быть термически соединено с помощью каландровых валиков 10 и 12. Кроме того, степень соединения может быть увеличена посредством раздутые из расплава волокон (из балки 3) в результате низкого давления при каландрировании или в течение первоначального формования полотна, поскольку раздутые из расплава волокна остаются при достаточно высокой температуре, чтобы прикрепляться к скрепленным прядением волокнам из балок 2 и 4. У одного или обоих из валиков 10 и 12 окружные поверхности могут быть подвергнуты механической обработке, травлению, рифлению или иной обработке для получения на них рисунка, содержащего выпуклые и углубленные области, таким образом, что соединительное давление, действующее на полотно 6 в зазоре, сосредоточено на наружных поверхностях выступов и уменьшено или практически исключено в углубленных областях. Согласно примерному варианту осуществления настоящего изобретения валики 10 и 12 могут представлять собой каландр 10, имеющий соединительный валик 12, определяющий соединительный рисунок. В соответствии с примерным вариантом осуществления настоящего изобретения, соединительный рисунок, определяемый соединительным валиком 12, может иметь процентную соединительную площадь, составляющую 10% или более. Находящиеся в совместной собственности патенты США №№6,537,644, 6,610,390 и 6,872,274, каждый из которых включен в настоящий документ посредством ссылки, раскрывают нетканые материалы, имеющие несимметричный рисунок сплавных соединений (то есть анизотропный или асимметричный рисунок). Соединения могут представлять собой замкнутые фигуры, удлиненные в одном направлении и выбранные из группы, которую составляют (а) замкнутые фигуры, ориентированные параллельно в направлении одной оси; (b) замкнутые фигуры, ориентированные в поперечном направлении по отношению к соседним замкнутым фигурам в направлении одной оси; и (с) множества, содержащие ближайшие замкнутые фигуры и ориентированные таким образом, что между ними образуется замкнутая конфигурация, удлиненная в направлении одной оси. В качестве альтернативы, полотно 6 может быть соединено с помощью ультразвука или воздушного формования. Используемая степень соединения может изменяться в зависимости от типа применяемой гидравлической обработки. Согласно примерному варианту осуществления имеющее прочное соединение полотно SMS 6 может быть подвергнуто гидравлической обработке, которая приводит к гидрорастяжению скрепленных прядением слоев, в котором сплетаются волокна раздутого из расплава слоя и скрепленные прядением волокна. Для примерного полотна SMS, которое составляют в основном полипропиленовые волокна, рисунок прочного соединения может быть получен посредством применения соединительного давления, составляющего приблизительно 90 Н/м, и температуры, составляющей приблизительно 150°С. Не ограничиваясь теорией, авторы считают, что увеличение степени соединения образует более однородные скрепленные прядением слои и, таким образом, улучшает внешний вид полотна 6. Согласно другому примерному варианту осуществления имеющее слабое или среднее соединение полотно SMS 6 может быть подвергнуто гидравлической обработке с образованием перфорационных отверстий. Полотно 6 может также быть подвергнуто гидрорастяжению перед перфорацией. Авторы считают, что приближенная к умеренной степень соединения не позволяет точкам соединения препятствовать образованию перфорационных отверстий, обеспечивая при этом достаточную целостность, таким образом, что полотно имеет высокое сопротивление абразивному износу. Для полотна SMS, состоящего в основном из полипропилена, описанная выше умеренная степень соединения может быть получена с применением соединительного давления в диапазоне от 20 Н/м до 60 Н/м.

[0063] В соответствии с вариантом осуществления настоящего изобретения, полотно 6 затем подвергают гидравлической обработке с применением множества водоструйных инжекторов 16а, 16b и 16с, причем каждый из элементов 16а, 16b и 16с, проиллюстрированных на фиг.2А, может представлять собой установку из множества инжекторов в соответствующей заданной конфигурации. Согласно примерному варианту осуществления настоящего изобретения полотно 6 пропускают под инжекторами 16а-с посредством конвейера 22, водяные струи высокого давления направляют и пропускают через полотно. Соответствующие водоотводы, вакуумные или аналогичные устройства 20а, 20b и 20с могут находиться под местом каждого инжектора (установки) 16а-с, чтобы удалять воду и высушивать полотно 6. После этого нетканое полотно 6 можно высушивать, осуществляя продувание горячего воздуха через волокнистое полотно, используя инфракрасные сушилки или другие способы высушивания (например, высушивание воздухом).

[0064] Согласно примерному варианту осуществления настоящего изобретения конвейер 22 может содержать одну или несколько сеток, из которой каждая имеет заданный рисунок, чтобы поддерживать материал/полотно 6 в процессе его гидравлической обработки соответствующими водяными инжекторами 16а-16с, например, посредством применения одного или нескольких барабанов 14, имеющих соответствующие гильзы 18, которые действуют в качестве одной или нескольких сеток. В одной или нескольких сетках может присутствовать перфорационный рисунок для создания перфорационных отверстий для материала/полотна 6. Согласно вариантам осуществления настоящего изобретения менее чем три установки инжекторов 16а-16с можно использовать для гидравлической обработки и/или создания перфорационных отверстий в материале/полотне 6. Как подробно описано ниже со ссылкой на фиг. 3 и 4, водяные инжекторы 16а-16с могут быть установлены на соответствующие давления воды.

[0065] В соответствии с примерным вариантом осуществления настоящего изобретения, давление, составляющее приблизительно от 80 до 200 бар, может быть использованы для гидравлической обработки и для создания перфорационных отверстий.

[0066] На фиг. 2А и 2В проиллюстрированы примерные варианты осуществления настоящего изобретения с использованием одного или нескольких барабанов для гидравлической обработки и/или создания перфорационных отверстий в полотне SMS или SM. Аналогичные элементы обозначены такими же условными номерами, как на фиг. 1, и здесь не повторяется подробное описание указанных элементов.

[0067] Как представлено на фиг. 2А, балка 2 для скрепленных прядением волокон, балка 3 для раздутых из расплава волокон и балка 4 для скрепленных прядением волокон могут быть использованы для получения основного полотна 6 на конвейерной ленте 8. Затем полотно 6 может быть соединено с помощью каландровых валиков 10 и 12. И в этом случае согласно следующим примерным вариантам осуществления настоящего изобретения множество элементов, соответствующих каждой из балок 2, 3, 4, можно вводить в систему для получения множества соответствующих слоев полотна 6, например, нанесения множества раздутых из расплава слоев с получением полотна SMMS или SMMMS. В соответствии с вариантом осуществления настоящего изобретения, основной материал/полотно 6 затем подвергают гидравлической обработке посредством одного или нескольких установок водоструйных инжекторов 16. Затем перфорационные отверстия также могут быть гидравлически получены в нетканом полотне 6 с применением одного или нескольких барабанов 14, имеющих перфорационные рисунки, и множества водоструйных инжекторов 16. Согласно примерному варианту осуществления настоящего изобретения барабан 14 может быть покрыт гильзой 18, которая может быть изготовлена из металла или пластмассы, имея заданный рисунок для опоры материала/полотна 6. Согласно примерному варианту осуществления настоящего изобретения заданный рисунок может содержать перфорационный рисунок, где перфорационный рисунок может иметь процентную перфорационную площадь, составляющую более чем 25%. Средний диаметр перфорационных отверстий может составлять приблизительно от 500 до 5000 микрон. Полотно 6 обернуто вокруг барабана 14 и при его прохождении под инжекторами 16 водяные струи высокого давления воздействуют на полотно и проходят через полотно, деформируя полотно согласно рисунку на гильзе 18. Водоотвод или вакуумная щель/область 20 может быть расположена под местом каждого инжектора 16 для отвода воды непосредственно или через перфорационные отверстия, и в результате этого обрабатывают или получают перфорационные отверстия в основном полотне (полотно 6) согласно рисунку, соответствующему рисунку гильзы 18 под полотном 6. После этого нетканое полотно 6 можно высушивать, осуществляя продувание горячего воздуха через волокнистое полотно, используя инфракрасные сушилки или другие способы высушивания (например, высушивание воздухом).

[0068] Как представлено на фиг. 2А, перфорация может быть осуществлена на одном барабане 14 с использованием по меньшей мере одной, предпочтительно нескольких водоструйных балок (инжекторов 16) таким образом, что последующие барабаны не будут нарушать прозрачности перфорационного рисунка. Последующие барабаны могут отличаться применением водяных струй меньшего давления и способствовать сплетению любых разорванных волокон и/или улучшать целостность полотна без перенаправления волокон или «промытых» волокон по отверстиям.

[0069] Как представлено на фиг. 2В, слой MB наносят на слой SB посредством прядильной балки 2 и сборки 3. И в этом случае множество блоков, соответствующих элементам 2 и 3, можно использовать для покрытия волокон. Гладкий каландровый валик 10 может быть использован для непосредственного контакта со слоем MB при меньшей температуре в соответствии с рельефным каландровым валиком 12 при более высокой температуре. Как далее представлено на фиг. 2В, множество барабанов 14а и 14b можно использовать в сочетании с водяными инжекторами 16а и 16b, гильзами 18а и 18b и водяными коллекторами 20а и 20b, обеспечивая множество стадий для обработки или создания перфорационных отверстий в нетканом полотне 6. Согласно примерному варианту осуществления настоящего изобретения перфорационный рисунок на гильзах 18а и 18b может быть совмещен по барабанам 14а и 14b таким образом, что перфорационные отверстия могут быть дополнительно улучшены в отношении своей геометрической прозрачности и трехмерной структуры посредством применения второго барабана 14b. Другими словами, совмещение перфорационного рисунка на гильзах 18а и 18b позволяет создавать перфорационные отверстия на первом барабане 14а для помещения непосредственно над соответствующими отверстиями на втором барабане 14b. В соответствии со следующим примерным вариантом осуществления, более чем две установки водяных инжекторов 16а и 16b можно использовать с соответствующими сборками для размещения таких дополнительных установок водяных инжекторов. Согласно вариантам осуществления перфорационный рисунок также может быть расположен по отношению к соединительному рисунку таким образом, чтобы они были практически исключительными, обеспечивая минимальное перекрывание между соединениями и перфорационными отверстиями.

[0070] Согласно вариантам осуществления гидравлическая обработка может включать вплоть до трех стадий впрыскивания воды на открытое полотно 6 с множеством водяных струй при давлении в диапазоне, составляющем приблизительно от 80 до 160 бар на второй стадии. Согласно другому варианту осуществления, включающему три стадии впрыскивания воды, подмножество водяных струй на первой стадии впрыскивания можно поддерживать приблизительно на уровне 80 бар на второй стадии.

[0071] Согласно вариантам осуществления могут быть образованы перфорационные отверстия, имеющие различные свойства. В частности, могут различаться размер и форма перфорационных отверстий. Например, имеющие различные размеры перфорационные отверстия могут быть расположены в регулярном рисунке. В некоторых приложениях, где визуальные свойства нетканого материала отличаются от визуальных свойств слоя под нетканым материалом, перфорационные отверстия могут быть расположены с образованием градиента или другого графического элемента, такого как фигура или форма. Согласно вариантам осуществления свойства перфорированного нетканого материала могут различаться в результате различий процентной открытой площади, частоты и размера перфорационных отверстий между различными областями нетканого материала. Пример такого нетканого материала представляет собой перфорированный нетканый материал для применения в качестве верхнего листа в подгузнике, где диаметр перфорационных отверстий увеличивается спереди назад, таким образом, что улучшается перемещение твердого вещества. В качестве альтернативы, частота перфорационных отверстий может увеличиваться в направлении длины нетканого многослойного материала при сохранении постоянного диаметра перфорационных отверстий.

[0072] Оказывается предпочтительным, что основное полотно 6 предварительно нагревают выше приблизительно 100°F перед введением в блок гидравлической обработки, который может содержать, помимо других элементов, конвейер 22 (и/или барабан 14), водяные инжекторы 16, и водяные коллекторы 20. Предварительное нагревание полотна 6 можно осуществлять, используя термический каландровый блок (такой как валики 10 и 12), инфракрасный блок, вентиляторный воздухонагреватель или их комбинации. Кроме того, можно нагревать воду, используемую в блоке гидравлической обработки, т.е. воду из инжекторов 16. Предварительное нагревание полотна 6 делает более гибкими раздутые из расплава волокна, обеспечивая улучшенные характеристики и улучшенную четкость перфорационных отверстий при меньших давлениях водяных струй и ограничивая разрыв волокон.

[0073] Согласно вариантам осуществления один или оба из скрепленного прядением и раздутого из расплава слоев содержат одну или несколько введенных в расплав гидрофильных добавок, предназначенных для каких-либо/всех из индивидуальных слоев полотна. Эта дополнительная гидрофильность основного полимерного полотна позволяет индивидуальным полипропиленовым (РР) волокнам абсорбировать некоторое количество воды в течение стадий предварительного сплетения процесса гидросплетения. Увеличение абсорбции воды обеспечивает повышенную гибкость, приводя к улучшенной четкости перфорационных отверстий при меньших давлениях водных струй и к минимальному разрыву волокон.

[0074] Согласно примерному варианту осуществления скрепленные прядением волокна содержат добавки для улучшения мягкости. Примеры таких добавок содержат статистические сополимеры (например, Total™ 7860 (Total SA), Moplen® RP348SK (регистрационный номер 0711971, от LyondellBasell по лицензии для PolyMirae) и т.д.); антифрикционные добавки (например, PolyVel® S-1519, S-2446 (регистрационный номер 1423496, от PolyVel, Inc.)); и другие повышающие мягкость добавки (например, Techmer® РРМ11790 (регистрационный номер 3001764, от Techmer РМ, LLC), Accurel® GA 300 (регистрационный номер 1141925, от Armak Со.) или FW505, FW515 (от Keimei Plastifizierung Technik (Yantai) Co., Ltd.)). Такие добавки, как описано выше, и подобные добавки можно также вводить в волокна MB в целях модификации ощущения поверхности и физических характеристик, например, скорости абсорбции. Согласно примерному варианту осуществления основное полотно, имеющее структуру SMS, содержит раздутые из расплава волокон в количестве, составляющем от 2 до 30% полной массы полотна, предпочтительнее от 3 до 15% полной массы полотна и наиболее предпочтительно приблизительно 5% полной массы полотна.

[0075] Согласно примерному варианту осуществления настоящего изобретения стадия второго каландрирования с применением, например, валиков, аналогичных элементам 10 и 12, может быть осуществлена для обеспечения дальнейшего термического присоединения к полотно 6 после процесса перфорации в целях уменьшения повреждения целостности полотна и/или рыхлых волокон. Такая стадия может быть осуществлена посредством герметизирующей термической обработки при температуре от 130 до 150°С и давлении в диапазоне от 30 до 90 Н/мм. Местная обработка может быть также использована для сокращения до минимума рыхлых концов волокон. В качестве альтернативы, суховоздушное формование может быть использовано для обеспечения дополнительного термического соединения.

[0076] Согласно примерному варианту осуществления нетканое полотно, получаемое в результате описанного выше процесса, может иметь процентную соединительную площадь, составляющую более чем 10%, предпочтительно более чем 15%, находящуюся предпочтительнее в диапазоне от 16% до 22% и предпочтительнее в диапазоне от 18% до 20%. «Процентная соединительная площадь» нетканого полотна представляет собой соотношение площади, которую занимают соединительные оттиски, и полной площади поверхности полотна, выраженное в процентах и измеряемое согласно способу измерения процентной соединительной площади, представленному в настоящем документе. Способ измерения процентной соединительной площади описан в патенте США №8,841,507, который включен в настоящий документ посредством ссылки. Нетканое полотно может также иметь процентную площадь перфорационных отверстий в диапазоне, составляющем приблизительно от 10% до 40%. Примерное нетканое полотно имеет соотношение площади перфорационных отверстий и соединительной площади, составляющее от 3:1 до 1:1.

[0077] Согласно вариантам осуществления перфорационные отверстия нетканого полотна могут быть охарактеризованы на основании определенных критериев. Согласно примерному варианту осуществления края перфорационных отверстий могут отличаться от остальной части поверхности нетканого полотна по одной или нескольким характеристикам, представляющим собой непрозрачность, отражательную способность и цвет. Согласно примерному варианту осуществления нетканое полотно может быть ламинировано на лист таким образом, что поверхность листа остается видимой через перфорационные отверстия нетканого полотна. Лист может представлять собой пленку, нетканый материал, тканое полотно или композиционный материал. Согласно примерному варианту осуществления площадь листа, видимая через перфорационные отверстия нетканого полотна, может отличаться от краев перфорационных отверстий по одной или нескольким характеристикам, представляющим собой непрозрачность, отражательную способность и цвет. Кроме того, в отношении одной или нескольких характеристик, представляющим собой непрозрачность, отражательную способность и цвет, может присутствовать градиент, который образуют поверхность нетканого полотна, края перфорационных отверстий и площадь листа, видимая через перфорационные отверстия нетканого полотна.

[0078] Нетканое полотно 6 может быть введено в нетканый многослойный материал. Нетканый многослойный материал может содержать дополнительные слои непрерывных волокон, таких как скрепленные прядением волокна и раздутые из расплава волокна, а также может содержать композиционные нетканые материалы, такие как многослойные материалы, которые составляют слои скрепленных прядением, раздутых из расплава и скрепленных прядением волокон. Нетканый многослойный материал может также содержать короткие волокна, такие как штапельные волокна, или может содержать волокна древесной массы. Указанные короткие волокна могут присутствовать в форме консолидированного полотна, такого как кардное полотно или тонкий материал, или могут быть исходно неконсолидированными. Нетканый многослойный материал может также содержать суперабсорбирующий материал, в том числе в зернистой форме или в волокнистой форме. Многослойный материал может быть получен традиционными способами, включая, но не ограничиваясь этим, термическое соединение, ультразвуковое соединение, химическое соединение, адгезионное соединение и/или гидросплетение. В соответствии с вариантом осуществления настоящего изобретения, полотно 6 может образовывать нетканый многослойный материал в результате одного или нескольких процессов, описанных выше, для применения в качестве верхнего листа, абсорбирующей сердцевины или нижнего листа абсорбирующего изделия.

[0079] Примеры гидравлически обработанных нетканых материалов, полученных в соответствии с примерными вариантами осуществления настоящего изобретения, приведены в таблицах, представленных на фиг. 3 и 5. Представленные в таблицах образцы обозначены номерами Т (или номерами испытаний) с соответствующим описанием основного нетканого материала, поверхностной плотности (BW) нетканого материала в граммах на квадратный метр (г/м2), скорости перемещения в метрах в минуту (м/мин), числа используемых установок водяных инжекторов (C1, С2 и С3) в линейной конфигурации, давления воды (бар), конфигурации сетки, используемой для соответствующих установок водяных инжекторов, применения сушилки и сравнительного визуального показателя сопротивления абразивному износу получаемого в результате образца. Материалы, используемые в качестве основных нетканых материалов в процессах, результаты которых приведены на фиг. 3 и 5, соответствуют материалам, представленным ниже в таблице 1 с соответствующими условными номерами.

[0080] Материал 1 представлял собой многослойный материал 30 г/м2 SMS, содержащий полипропиленовый скрепленный прядением материал, соединенный с раздутыми из расплава волокнами (30 мас. %) с образованием структуры SMS, имеющей поверхностную плотность 30 г/м2 (граммов на квадратный метр). Материалы 2-4b содержали скрепленные прядением слои, изготовленные из полипропилена и содержащие 25% Vistamaxx® 7020BF (от компании Exxon Mobil Corporation, регистрационный номер 3074180) и 2500 частей на миллион эрукамида, и раздутые из расплава слои, изготовленные из полипропилена. Материал 2 представлял собой многослойный материал, содержащий 30 мас. % раздутых из расплава волокон. Материал 3 представлял собой многослойный материал, содержащий 12 мас. % раздутых из расплава волокон. Материалы 4а и 4b представляли собой многослойные материалы, содержащие 5 мас. % раздутых из расплава волокон. Материал 5 представлял собой полипропиленовое скрепленный прядением полотно с поверхностной плотностью 35 г/м2.

[0081] Как представлено на фиг. 3, материалы, используемые для соответствующих примеров, которые представлены выше в таблице 1, дополнительно определены степенью соединения (слабое соединение, среднее соединение и прочное соединение) в соответствии с приведенными ниже параметрами:

[0082] Материал 1 (среднее соединение): рифленый валик = 150°С, гладкий валик = 150°С, давление = 60 Н/мм

[0083] Материал 2 (слабое соединение): рифленый валик = 145°С, гладкий валик = 145°С, давление = 30 Н/мм

[0084] Материал 3 (слабое соединение): рифленый валик = 145°С, гладкий валик = 145°С, давление = 30 Н/мм

[0085] Материал 4а (слабое соединение): рифленый валик = 145°С, гладкий валик = 145°С, давление = 30 Н/мм

[0086] Материал 4b (прочное соединение): рифленый валик = 152°С, гладкий валик = 152°С, давление = 90 Н/мм

[0087] Кроме того, приведенные в таблице на фиг. 3 полоски и сетки, используемые с установками водяных инжекторов (C1, С2 и С3) для гидравлической обработки нетканых материалов, представляют собой следующие устройства:

[0088] Полоска 1R: металлическая полоска, содержащая по ширине один ряд очень мелких перфорационных отверстий, из которых при высоком давлении вытекает вода, создавая водяные иглы, которые пронизывают нетканый материал и бумагу и сплетают волокна друг с другом.

[0089] Полоска 2R и 2Rb: металлическая полоска, содержащая по ширине два ряда очень мелких перфорационных отверстий, из которых при высоком давлении вытекает вода, создавая водяные иглы, которые пронизывают нетканый материал и бумагу и сплетают волокна друг с другом.

[0090] Сетка MSD: металлическая гильза, надеваемая на барабан в блоке гидросплетения, в котором гидравлические водяные иглы воздействуют на материал, и имеющая 100 отверстий/см2, диаметр отверстий 300 микрон и долю открытой площади 8%.

[0091] Сетка AS1: металлическая гильза с матрицей, отверстия которой обеспечивают создание рисунка на нетканом материале посредством потока воды через сетку; средние размеры перфорационных отверстий (MD × CD) составляют 1 мм × 0,5 мм.

[0092] Сетка AS2: проволочная сетчатая гильза с матрицей, отверстия которой обеспечивают создание рисунка на нетканом материале посредством потока воды через сетку; средние размеры перфорационных отверстий (MD × CD) составляют 0,9 мм × 1,5 мм.

[0093] Сетка AS3: металлическая гильза с матрицей, отверстия которой обеспечивают создание рисунка на нетканом материале посредством потока воды через сетку; средние размеры перфорационных отверстий (MD × CD) составляют 3 мм × 2 мм.

[0094] Результаты, представленные на фиг. 3, относятся к параметрам комфортного ощущения для указанных образцов по сравнению с основными неткаными материалами, используемыми для соответствующих процессов. Параметры представляют следующие полученные значения: поверхностная плотность (BW), воздухопроницаемость (АР) в кубических футах в минуту (куб. фут/мин), толщина, прочность при растяжении в поперечном направлении (CDT) в ньютонах на сантиметр (Н/см), жесткость в машинном направлении (MD НОМ) в граммах (г), жесткость в поперечном направлении (CD НОМ), средняя жесткость (Avg НОМ), кинетический коэффициент трения (CoF) и визуальное сопротивление абразивному износу.

[0095] Измерения жесткости (НОМ) нетканых материалов осуществляли согласно методу исследования WSP 90.3 с незначительной модификацией. Качество ощущения рассматривали как сочетание сопротивления вследствие поверхностного трения и жесткости при изгибе листового материала. Оборудование, используемое для исследования этим методом, поставляет компания Thwing Albert Instrument Со. В исследовании этим методом образец с размерами 100×100 мм использовали для измерения НОМ и конечные определенные показатели приводили в полученной форме, выраженные в граммах, вместо двойных показаний согласно методу исследования WSP 90.3. Среднее значение НОМ получали как среднее между значениями НОМ в машинном и поперечном направлениях. Как правило, низкий уровень НОМ означает повышенную мягкость и гибкость, в то время как высокий уровень НОМ означает пониженную мягкость и гибкость нетканого материала.

[0096] Прочность при растяжении измерение осуществляли согласно методам WSP, в частности, WSP 110.4(05)В, используя измерительное устройство Instron. Измерения осуществляли в машинном и поперечном направлениях, соответственно. Результаты измерения прочности при растяжении в поперечном направлении (CDT) в ньютонах на сантиметр (Н/см) и относительного удлинения (CDE) в процентах (%) представлены в таблице на фиг. 3.

[0097] Другие приведенные свойства, такие как величины воздухопроницаемости и толщины, определяли в соответствии со стандартными методами исследования ASTM (Американское общество специалистов по испытаниям и материалам) или INDA (Международная ассоциация производителей изделий одноразового пользования и нетканых материалов).

[0098] Параметр «абразивная износоустойчивость» означает полученное методом NuMartindale Abrasion сопротивление абразивному износу поверхности образца полотна, измеренное методом согласно стандарту ASTM D 4966-98, который включен в настоящий документ посредством ссылки. Исследование каждого образца методом NuMartindale Abrasion осуществляли, используя прибор Martindale для измерения износоустойчивости и устойчивости к скатыванию в узелки и осуществляя от 40 до 80 циклов трения для каждого образца. Результаты исследования регистрировали после завершения всех циклов трения или разрушения исследуемого образца. Предпочтительно должно отсутствовать визуальное изменение поверхности материала.

[0099] Для каждого образца методом NuMartindale Abrasion измеряли абразивную износоустойчивость по шкале визуальных показателей от 1 до 5, причем оценки по этой шкале определяли следующим образом:

5 = отлично = очень низкий или нулевой уровень удаления волокон из структуры,

4 = хорошо = низкий уровень волокон, которые могут присутствовать в форме узелков или катышков,

3 = удовлетворительно = средний уровень волокон в форме крупных катышков или многочисленных катышков,

2 = неудовлетворительно = высокий уровень рыхлых катышков, которые могут быть легко удалены,

1 = весьма неудовлетворительно = значительное нарушение структуры, отверстия, крупные катышки, которые могут быть легко удалены.

[00100] Как представлено на фиг. 3, результаты испытаний 4b.9, 4b. 10, и 4b.11 показывают значительные улучшения большинства параметров по сравнению с соответствующим основным нетканым материалом (материал 4b в таблице 1), причем наиболее значительно улучшается абразивная износоустойчивость. Как далее представлено на фиг. 3, испытания 4а. 15, 4а. 16, 3.9 и 3.10 также представляют некоторые улучшения.

[00101] Пример 1 (испытания 4b.9, 4b.10 и 4b.11 на фиг. 3)

[00102] Использовали нетканый материал, имеющий структуру SMS и поверхностную плотность 30 граммов на квадратный метр (г/м2) (материал 4b в таблице 1). Скрепленные прядением слои нетканого материала получали из полипропиленовой смеси, содержащей эрукамид и эластомер на основе пропилена. Раздутый из расплава слой составлял 5% по отношению к полной массе нетканого материала. Образцы нетканого материала подвергали гидравлической обработке с применением трех установок гидравлических потоков над сетками MSD при скорости перемещения 200 м/мин.

[00103] Для испытания 4b.9 использовали три установки инжекторов при давлении, составляющем 80 бар. Для испытания 4b. 10 использовали три установки инжекторов при давлении, составляющем 120 бар, за исключением одного инжектора при 80 бар. Для испытания 4b.11 использовали три установки инжекторов при давлении, составляющем 160 бар, за исключением одного инжектора при 80 бар. Образцы проявляли улучшенную толщину (составляющую от 0,284 до 0,358 мм по сравнению с 0,274 мм), CDT, НОМ (в частности, MD НОМ) и абразивную износоустойчивость. Как представлено на фиг. 3, все указанные образцы проявляли абразивную износоустойчивость 5 при Avg НОМ ниже 6,0 г (от 5,1 г до 5,5 г). Для испытаний 4b. 10 и 4b.11 образцы также проявляли улучшенную воздухопроницаемость.

[00104] На фиг. 4А, 4В и 4С представлены микрофотографии нетканых материалов, которые были подвергнуты гидравлической обработке согласно технологическим параметрам и условиям, представленным на фиг. 3, в соответствии с примерными вариантами осуществления настоящего изобретения. В частности, на фиг. 4А, 4В и 4С представлены микрофотографии нетканых материалов для испытаний 4b.9, 4b. 10 и 4b.11, соответственно, которые определены и представлены на фиг. 3. Как представлено на фиг. 4А-С, нетканые материалы имеют особенно желательное соединение и сплетение волокон.

[00105] На фиг. 5 представлена таблица результатов для образцов, определенных номерами испытаний (или номерами Т), которые проявляют особенно предпочтительные перфорационные характеристики, о чем свидетельствует высокий сравнительный показатель таких перфорационных характеристик. Таблица на фиг. 5 также иллюстрирует дополнительные характеристики полученных в результате перфорированных нетканых образцов. Как представлено на фиг. 5, образцы материала 5 были получены при модифицированных параметрах слабого соединения, определенных выше, а именно, при 45 Н/мм и температуре от 130 до 150°С. Другие образцы также были получены при соединительном давлении от 30 до 90 Н/мм.

[00106] В соответствии с фиг. 5, приведенная ниже таблица 2 представляет сетки (номера сеток), используемые для процессов впрыскивания воды согласно примерным вариантам осуществления настоящего изобретения, с соответствующими размерами перфорационных отверстий.

[00107] Пример 2 (испытание 2.4 на фиг. 5)

[00108] Использовали нетканый материал, имеющий структуру SMS и поверхностную плотность 30 г/м2 (граммов на квадратный метр), в частности, материал 2, описанный выше в таблице 1. Образец нетканого материала подвергали гидравлической обработке, применяя две установки гидравлических потоков над сетками MSD при соответствующих давлениях 60 и 80 бар и третью установку гидравлических потоков над сетками AS1 при 100 бар и скорости перемещения 50 м/мин. Образец проявлял хороший перфорационные отверстия и абразивную износоустойчивость 4, а также Avg НОМ ниже 6,0 г (5,29 г).

[00109] Пример 3 (испытание 4а.9 на фиг. 5)

[00110] Использовали нетканый материал, имеющий структуру SMS и поверхностную плотность 30 г/м2 (граммов на квадратный метр), в частности, материал 4а, описанный выше в таблице 1. Образец нетканого материала подвергали гидравлической обработке, применяя две установки гидравлических потоков над сетками MSD при соответствующих давлениях 60 и 80 бар и третью установку гидравлических потоков над сетками AS2 при 150 бар и скорости перемещения 50 м/мин. Образец проявлял хороший перфорационные отверстия и абразивную износоустойчивость 4, а также Avg НОМ ниже 6,0 г (5,19 г).

[00111] Пример 4 (испытание 3.7 на фиг. 5)

[00112] Использовали нетканый материал, имеющий структуру SMS и поверхностную плотность 30 г/м2 (граммов на квадратный метр), в частности, материал 3, описанный выше в таблице 1. Образец нетканого материала подвергали гидравлической обработке, применяя две установки гидравлических потоков над сетками MSD при соответствующих давлениях 60 и 80 бар и третью установку гидравлических потоков над сетками AS2 при 150 бар и скорости перемещения 50 м/мин. Образец проявлял хороший перфорационные отверстия и абразивную износоустойчивость 4, а также Avg НОМ ниже 6,0 г (4,67 г).

[00113] На фиг. 6 представлена микрофотография исследованного нетканого материала по сравнению с примерными неткаными материалами из испытаний 4b.9, 4b. 10 и 4b.11 на фиг. 4А-С. Как представлено на фиг. 6, нетканый материал имеет худшее соединение и сплетение волокон по сравнению с материалами, представленными на фиг. 4А-С.

[00114] На фиг. 7А, 7В, 7С представлены микрофотографии нетканых материалов, подвергнутых гидравлической перфорации согласно технологическим параметрам и условиям, представленным на фиг. 5, в соответствии с примерными вариантами осуществления настоящего изобретения. В частности, фиг. 7А, 7В, и 7С иллюстрируют представительные образцы нетканых материалов, подвергнутых гидравлической перфорации с применением сеток AS1, AS2, и AS3, соответственно.

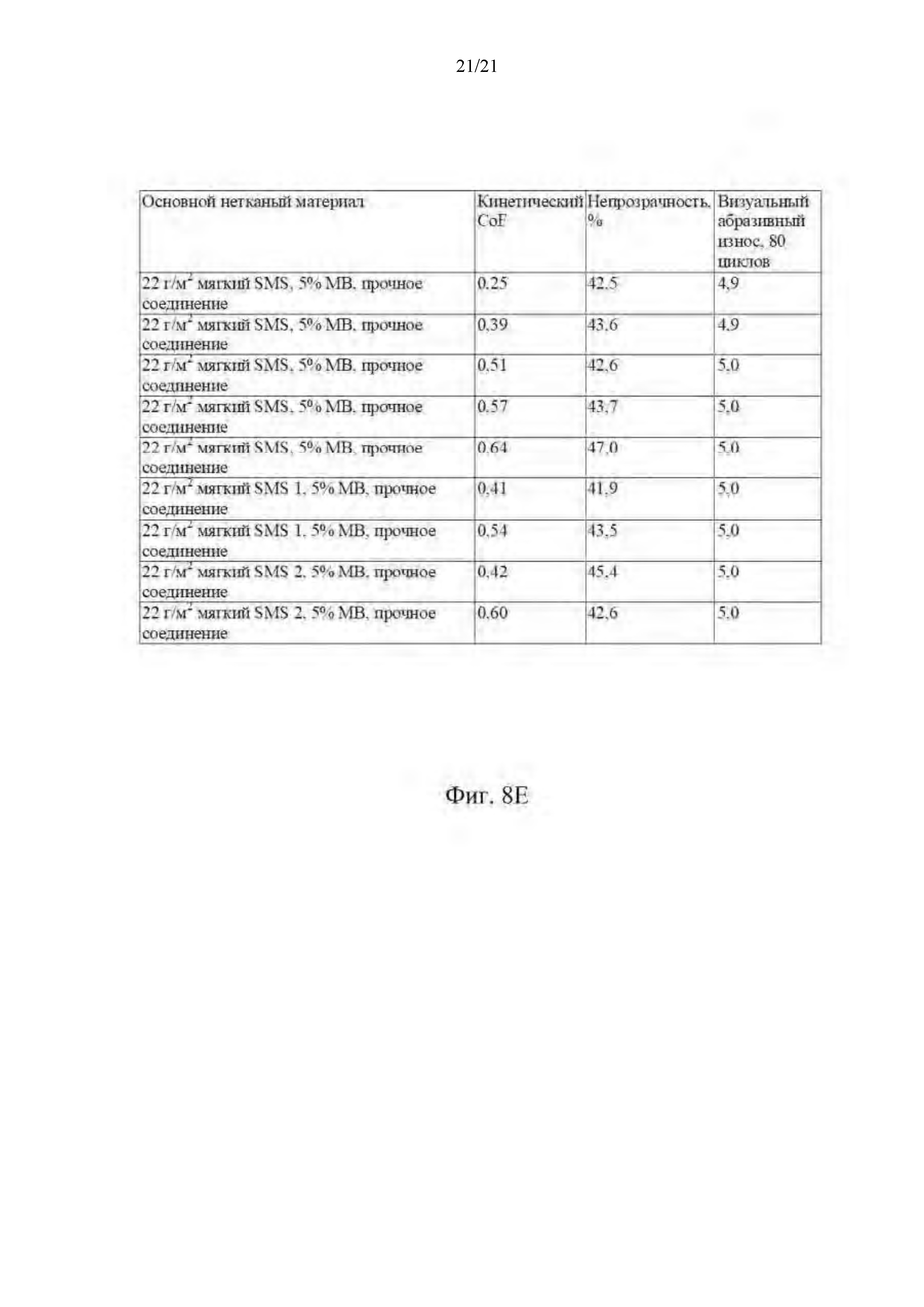

[00115] Пример 5 (фиг. 8)

[00116] На фиг. 8 представлена таблица дополнительных результатов для примеров подвергнутых гидравлической обработке нетканых материалов, полученных в соответствии с примерными вариантами осуществления настоящего изобретения. На фиг. 8 дополнительно представлены результаты для контрольного образца с применением основного нетканого материала, не подвергнутого гидравлической обработке. Как представлено в таблице, основные нетканые материалы представляли собой SMS с поверхностной плотностью 22 г/м2 с содержанием 5% MB и прочным соединением согласно приведенному выше определению. В частности, материал SMS содержал 15% Vistamaxx® (7020BF) и 2000 частей на миллион эрукамида в скрепленных прядением (SB) слоях; материал SMS 1 содержал 5000 частей на миллион эрукамида в раздутом из расплава (MB) слое и 15% Vistamaxx®, 2000 частей на миллион эрукамида в слое SB; и материал SMS 2 содержал 25% Vistamaxx®, 2000 частей на миллион эрукамида в слоях SB. Как представлено на фиг. 8, первый контрольный образец не был подвергнут обработке водой, а другие образцы обрабатывали, применяя 4 установки полосок водяных струй 2Rb, которые определены выше, при соответствующих давлениях от 80 до 200 бар с сетками MSD, которые определены выше.

[00117] На фиг. 8 представлены поверхностная плотность (BW) в граммах на квадратный метр (г/м2), толщина в миллиметрах (мм), плотность в граммах на кубический сантиметр (г/см3), воздухопроницаемость (AirPerm) в кубических футах в минуту (куб фут/мин, прочность при растяжении MD, удлинение MD, прочность при растяжении CD, и удлинение CD образцов нетканых материалов.

[00118] Жесткость (НОМ) образцов измеряли в соответствии с описанным выше способом, и все образцы проявляли желательное среднее значение НОМ ниже 6,0 г, как представлено на фиг. 8. Все образцы проявляли значительно улучшенное среднее значение НОМ (4,4 г) по сравнению с необработанным контрольным образцом (от 2,7 до 3,3 г), и особенно улучшенное значение CD НОМ (3,5 г и 1,0-1,7 г). Кроме того, все образцы проявляли желательные показатели абразивной износоустойчивости от 4,9 до 5,0 при измерении в соответствии с описанной выше шкалой в течение 80 циклов, которые были сопоставимыми или улучшенными по сравнению с необработанным контрольным образцом. Кроме того, указанные образцы при измерении непрозрачности проявляли желательную непрозрачность выше 40% (42,5%), которая была сопоставимой или улучшенной по сравнению с необработанным контрольным образцом (от 41,9% до 47,0%). Непрозрачность измеряли в соответствии с методом INDA 60.1-92.

[00119] Хотя в предшествующем описании подробно приведены конкретные варианты осуществления настоящего изобретения, следует понимать, что многие из подробностей, представленных в настоящем документе, могут быть в значительной степени изменены специалистами в данной области техники без отклонения от идеи и выхода за пределы объема настоящего изобретения.

Реферат

Настоящее изобретение относится к гидравлически обработанным нетканым материалам и к улучшенному способу получения гидравлически обработанных нетканых материалов. Нетканый многослойный материал, имеющий структуру SMS, подвергают гидравлической обработке согласно конкретным технологическим параметрам для улучшения мягкости и тактильного ощущения. Нетканый многослойный материал может также приобретать один или несколько регулярных перфорационных рисунков посредством дополнительных процессов гидравлической обработки, где первоначальная гидравлическая обработка обеспечивает улучшенную четкость перфорационных отверстий. Задачей настоящего изобретения является создание нетканого материал, который сочетает в себе сопротивление абразивному износу и мягкость. Настоящее изобретение относится к улучшенному способу применения водяных струй высокого давления для обработки и образования перфорационных отверстий в полученных прядением из расплава нетканых материалах. 4 н. и 20 з.п. ф-лы, 8 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Тисненый нетканый материал

Многослойный нетканый материал

Абсорбирующие изделия, содержащие многофункциональный гель

Комментарии