Элемент выпускной системы двигателя (варианты) - RU127821U1

Код документа: RU127821U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Настоящая полезная модель относится к многофункциональному элементу для выпускной системы двигателя.

Уровень техники

Различные элементы выхлопной системы двигателя, такие как выпускной трубопровод и устройства снижения токсичности выбросов могут ухудшать свои показатели из-за теплового воздействия горячих отработавших газов, при этом, чтобы снизить температуру, в двигатели встраивают системы охлаждения отработавших газов. Например, в блоки цилиндров двигателя и головки цилиндров могут быть встроены рубашки охлаждения. Рубашки охлаждения могут быть построены так, чтобы отводить тепло от двигателя. Однако при определенных рабочих условиях рубашки охлаждения могут и не обеспечивать требуемой степени охлаждения отработавших газов. Таким образом, горячие отработавшие газы могут втекать в систему выпуска из двигателя и причинять тепловое повреждение различным компонентам, таким как выпускные трубопроводы, каталитические нейтрализаторы, фильтры и т.п.

В патенте США 5873330 раскрыт подвесной лодочный мотор, который обеспечивает хладагентом компоненты, расположенные после головки цилиндров. Мотор содержит группу каналов хладагента, которые окружают ряд выпускных патрубков и выпускной коллектор. Впускное отверстие каналов хладагента находится рядом с первым внешним выпускным патрубком, а выпускное отверстие каналов хладагента находится рядом со вторым внешним выпускным патрубком. При такой схеме каналов хладагента, прокачка хладагента осуществляется вокруг первого внешнего выпускного патрубка, вокруг внутренних выпускных патрубков, а затем вокруг второго внешнего выпускного патрубка. Таким образом, хладагент последовательно обтекает каждый из выпускных патрубков. Кроме того, основное течение хладагента в каналах происходит по существу перпендикулярно течению отработавших газов в каждом из выпускных патрубков. Далее, раскрытая в патенте 5873330 система охлаждения всасывает в себя забортную воду и выпускает из себя воду за борт.

Установлено, что раскрытой в патенте 5873330 системе охлаждения свойственны несколько недостатков. Когда хладагент последовательно обтекает каждый из выпускных патрубков, может возникать неравномерное охлаждение указанных патрубков. Кроме того, когда хладагент обтекает выпускные патрубки в направлении, которое по существу перпендикулярно направлению течения отработавших газов, указанная неравномерность охлаждения усугубляется характером движения потока, который создается в такой схеме. В результате, выпускные патрубки и выпускной коллектор могут испытывать коробление, а также другие типы тепловых нарушений. Более того, раскрытая в патенте 5873330 система охлаждения может оказаться неприменимой в наземных транспортных средствах, которые не могут всасывать воду из окружающей среды.

Раскрытие полезной модели

Задача, решаемая настоящей полезной моделью, заключается в повышении эффективности охлаждения выпускной системы двигателя и предотвращении коробления элементов указанной системы за счет более равномерного охлаждения выпускных патрубков отработавших газов.

Указанная задача решается предложенным элементом выпускной системы двигателя, который содержит каналы хладагента с параллельным течением последнего, при этом каждый канал хладагента по меньшей мере частично охватывает соответствующий выпускной патрубок. Элемент выпускной системы двигателя также содержит впускной коллектор хладагента, связанный с каждым из каналов хладагента.

Таким образом, хладагент может по отдельности обтекать выпускные патрубки, а схема с параллельным течением может снижать неравномерность охлаждения между отдельными выпускными патрубками. В результате уменьшается вероятность коробления выпускных патрубков.

Содержащиеся в данном разделе сведения приведены с целью ознакомления в упрощенной форме с некоторыми идеями, которые далее рассмотрены в подробном описании. Данный раздел не предназначен ни для формулирования ключевых или существенных признаков объекта полезной модели, ни для ограничения объема полезной модели, который определен пунктами формулы. Более того, объект полезной модели не ограничен вариантами осуществления, которые решают проблему недостатков, упомянутых выше или в любой другой части данного описания.

Краткое описание чертежей

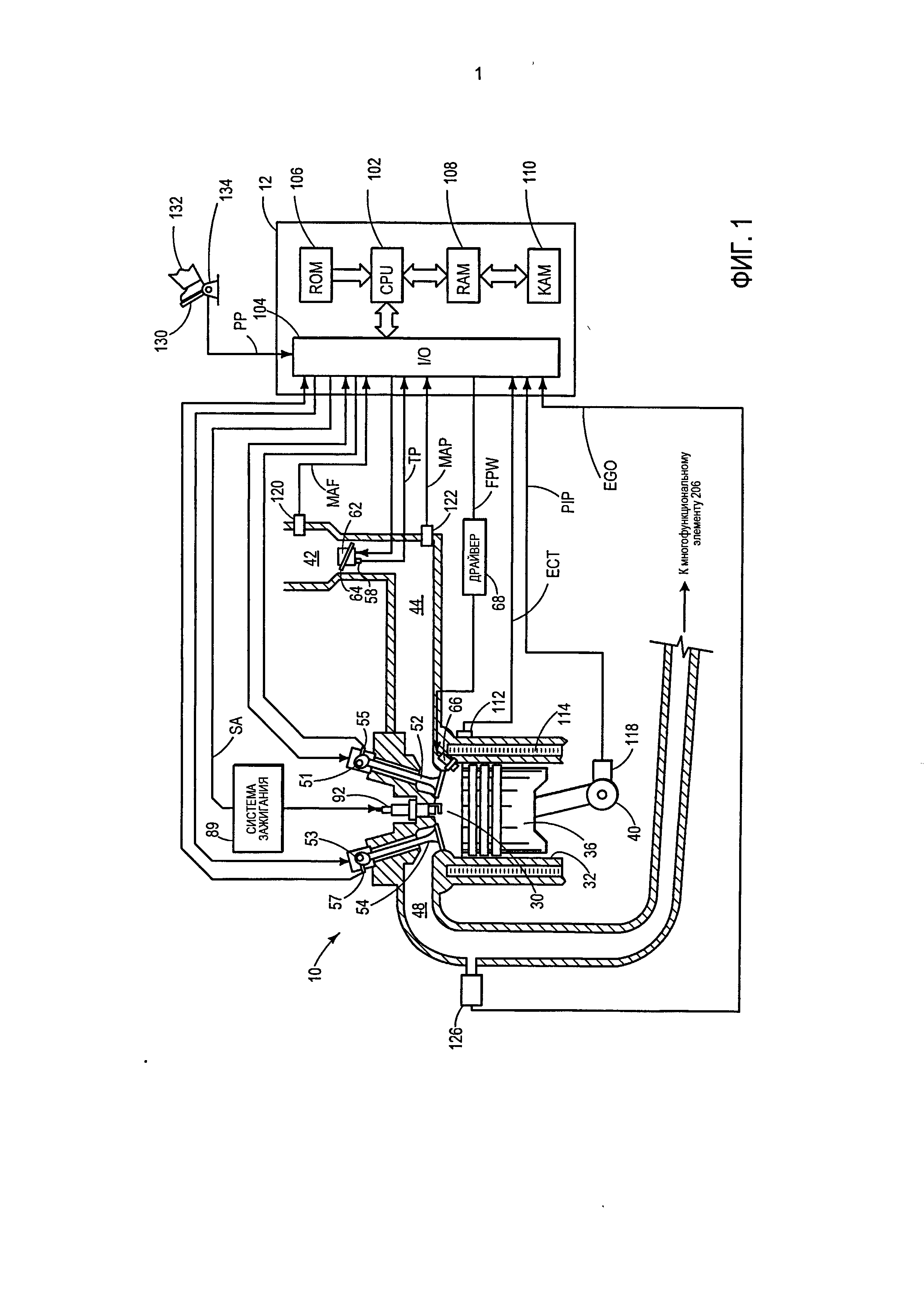

Фиг.1 схематически изображает двигатель внутреннего сгорания.

Фиг.2 изображает схему транспортного средства, содержащего двигатель, показанный на фиг. 1, при этом транспортное средство содержит элемент выпускной системы двигателя, расположенный в системе выпуска отработавших газов транспортного средства.

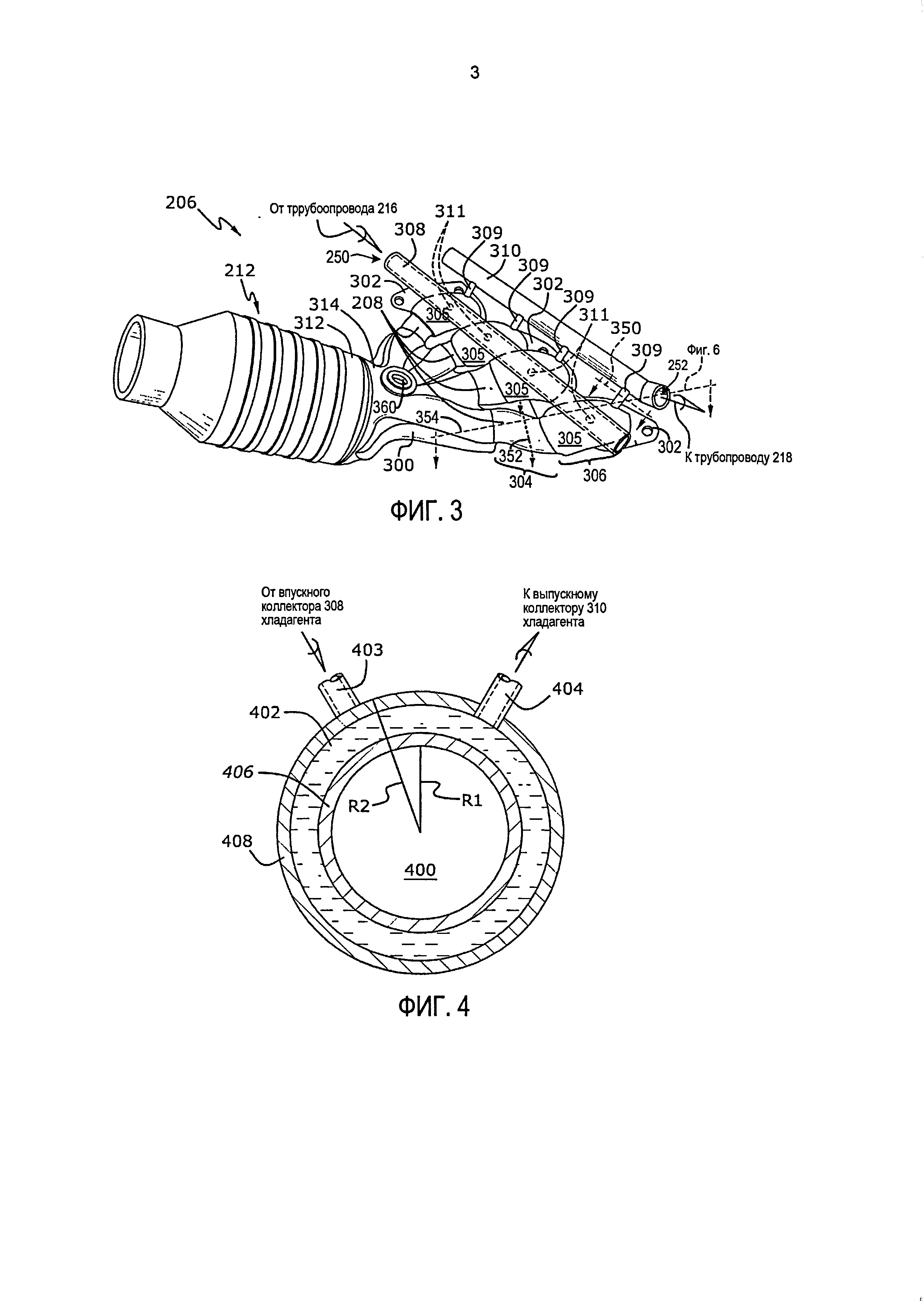

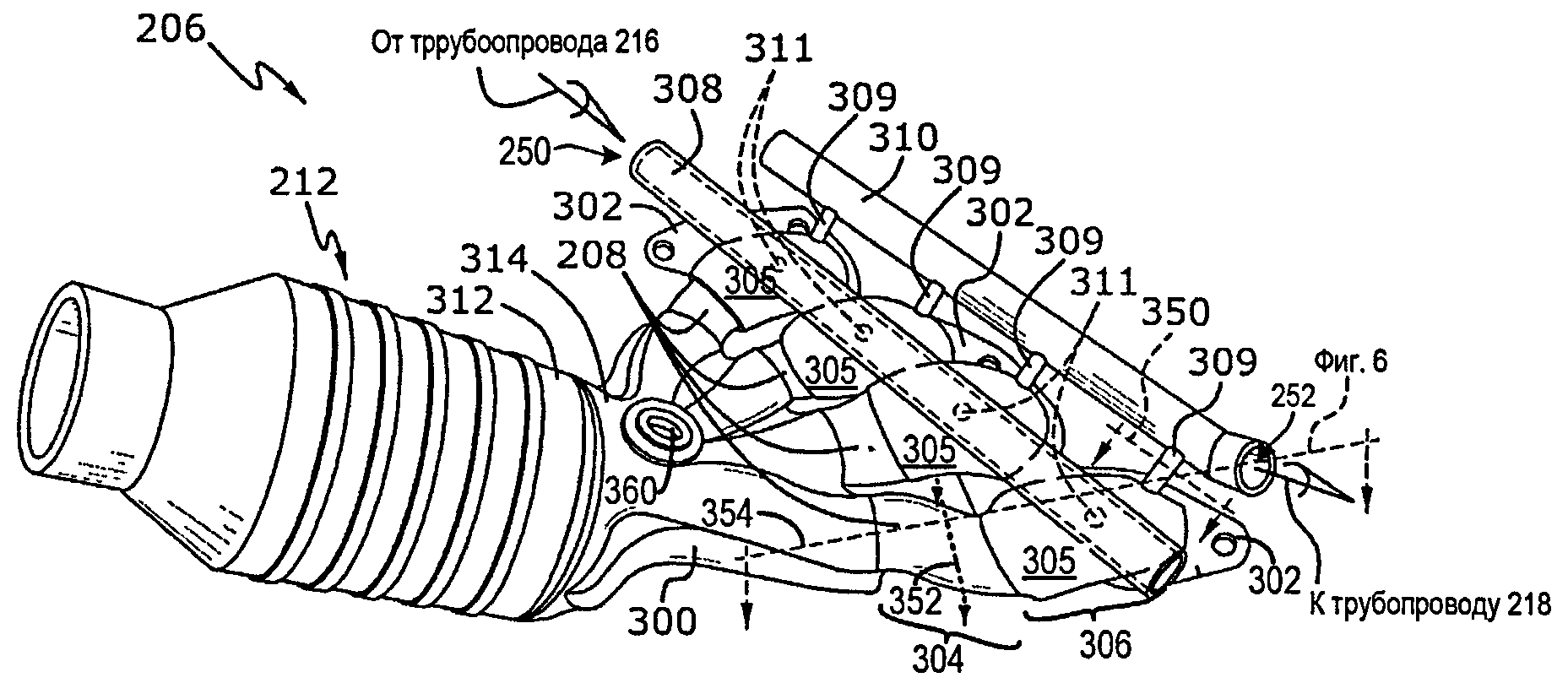

Фиг.3 изображает пример элемента выпускной системы двигателя.

Фиг.4 изображает поперечное сечение части элемента выпускной системы двигателя, представленного на фиг.3.

Фиг.5 и 6 изображают другие поперечные сечения элемента выпускной системы двигателя, представленного на фиг.3.

Фиг.7 изображает схему осуществления способа работы системы охлаждения в транспортном средстве.

Осуществление полезной модели

Далее будет раскрыт элемент для системы выпуска отработавших газов двигателя. Элемент выпускной системы содержит несколько каналов для хладагента. Каждый из каналов для хладагента по меньшей мере частично окружает соответствующий индивидуальный выпускной патрубок. Каждый из каналов для хладагента переносит параллельный поток, который может по окружности охватывать каждый соответствующий выпускной патрубок (конструкция типа «труба в трубе»). Конструкция типа «труба в трубе» увеличивает количество тепла, которое может быть отведено от отработавшего газа, по сравнению с поочередным обтеканием хладагентом каждого из патрубков. Кроме того, параллельное течение хладагента уменьшает вероятность коробления выпускных патрубков за счет поддержания более равномерного распределения температур, когда патрубки выполнены в виде единого коллектора. Элемент выпускной системы двигателя может также содержать впускной коллектор хладагента, выполненный с возможностью подачи хладагента в каждый из каналов, и выпускной коллектор хладагента, выполненный с возможностью приема хладагента из каждого из каналов. Дополнительно, впускной и выпускной коллекторы хладагента могут иметь жидкостную связь с теплообменником. Кроме того, в некоторых вариантах осуществления, в элемент выпускной системы двигателя может быть встроено устройство снижения токсичности выбросов. Совмещение в едином элементе каналов хладагента, выпускных патрубков и устройства снижения токсичности выбросов увеличивает компактность системы выпуска отработавших газов, и снижает затраты на ее изготовление. В частности, такое совмещение обеспечивает дополнительное преимущество, заключающееся в том, что тепло может более эффективно передаваться от места расположения устройства снижения токсичности выбросов, через корпус к каналам хладагента выпускных патрубков, и таким образом можно более эффективно противодействовать перегреву устройства снижения токсичности выбросов.

Согласно фиг.1, двигатель 10 внутреннего сгорания, содержащий несколько цилиндров, один из которых показан на фиг.1, управляется электронным контроллером 12. Двигатель 10 содержит камеру сгорания 30 и стенки 32 цилиндра с расположенным внутри поршнем 36, который соединен с коленчатым валом 40. Показано, что камера 30 сгорания сообщается с впускным коллектором 44 и выпускным каналом 48 через соответствующие впускной клапан 52 и выпускной клапан 54. Каждый впускной и выпускной клапан может быть приведен в действие кулачком 51 клапана впуска и кулачком 53 клапана выпуска. С другой стороны, один или более впускных и выпускных клапанов можно приводить в действие электромеханически при помощи электромагнита. Положение кулачка 51 клапана впуска можно определять датчиком 55 данного кулачка. Положение кулачка 53 клапана выпуска можно определять датчиком 57 указанного кулачка.

Впускной коллектор 44 расположен между впускным клапаном 52 и трубой 42 воздухозаборника. Доставка топлива к топливной форсунке 66 осуществляется топливной системой (не показана), включающей в себя топливный бак, топливный насос и топливную рейку (не показаны). Двигатель 10, изображенный на фиг.1, построен так, что ввод топлива производится непосредственно в цилиндры двигателя, что специалисты в данной области называют прямым впрыском. Топливная форсунка 66 снабжается рабочим током от драйвера 68 (усилителя), который реагирует на сигнал от контроллера 12. Кроме того, показано, что впускной коллектор 44 сообщается с электроуправляемым дросселем 62, содержащим дроссельную шайбу 64. Согласно одному примеру, может быть использована система прямого впрыска низкого давления, в которой давление топлива может быть повышено, приблизительно, до 20-30 бар. С другой стороны, для создания более высокого давления топлива может быть использована двухступенчатая топливная система высокого давления. Как вариант или дополнительно, топливная форсунка может быть расположена перед впускным клапаном 52 с возможностью ввода топлива во впускной коллектор, что специалисты в данной области называют впрыском во впускной канал.

Система 89 зажигания, построенная без распределителя, формирует искру зажигания в камере 30 сгорания посредством свечи 92 в ответ на сигнал контроллера 12. Показано, что к выпускному каналу 48 в точке перед элементом 206 выпускной системы двигателя (более подробно будет рассмотрен ниже согласно фиг.2) присоединен универсальный датчик 126 для определения содержания кислорода в отработавших газах (UEGO, Universal Exhaust Gas Oxygen). В другом варианте, вместо датчика 126 UEGO может быть установлен датчик содержания кислорода в отработавших газах, имеющий два состояния.

На фиг.1 показан контроллер 12 в виде традиционного микрокомпьютера, содержащего: микропроцессорное устройство 102 (CPU, Central Processor Unit), порты 104 ввода/вывода (I/O, Input/Output), постоянное запоминающее устройство 106 (ROM, Read-only Memory), оперативное запоминающее устройство 108 (RAM, Random Access Memory), энергонезависимое запоминающее устройство 110 (КАМ, Keep Alive Memory) и стандартную шину данных. Контроллер 12, как показано, принимает различные сигналы от датчиков, связанных с двигателем 10 дополнительно к тем сигналам, о которых говорилось выше, включая: сигнал температуры хладагента двигателя (ЕСТ, Engine Coolant Temperature) от датчика 112, связанного с рубашкой 114 охлаждения; сигнал датчика 134 положения, связанного с педалью 130 акселератора для измерения усилия, прикладываемого к педали со стороны ноги 132; сигнал давления в коллекторе двигателя (MAP, Manifold Pressure) от датчика 122 давления, связанного с впускным коллектором 44; сигнал положения органов двигателя от датчика 118 Холла, определяющего положение коленчатого вала 40; сигнал массы воздуха, поступающей в двигатель, от датчика 120; и сигнал положения дроссельной заслонки от датчика 58. Может также производиться измерение барометрического давления (датчик не показан) для обработки контроллером 12. Согласно предпочтительному варианту осуществления, датчик 118 положения органов двигателя за каждый оборот коленчатого вала вырабатывает установленное число импульсов, следующих друг за другом с равными интервалами, из которых можно определить частоту вращения двигателя (RPM, Revolutions per Minute) в оборотах в минуту.

В процессе работы каждый цилиндр двигателя 10 обычно отрабатывает четырехтактный цикл, который включает: такт (ход) впуска, такт сжатия, такт расширения и такт выпуска. Обычно, во время такта впуска выпускной клапан 54 закрыт, а впускной клапан 52 открыт. Воздух поступает в камеру 30 сгорания через впускной коллектор 44, а поршень 36 перемещается на дно цилиндра, так чтобы произошло увеличение объема камеры 30 сгорания. Положение, при котором поршень 36 в конце своего хода (т.е., когда камера 30 сгорания имеет максимальный объем) находится вблизи дна цилиндра, специалисты обычно называют нижней мертвой точкой (BDC, Bottom Dead Center). Во время такта сжатия впускной клапан 52 и выпускной клапан 54 закрыты. Поршень 36 движется в сторону головки цилиндра, так чтобы произошло сжатие воздуха в камере 30 сгорания. Точку, в которой поршень 36 в конце своего хода (т.е., когда камера 30 сгорания имеет минимальный объем) находится вблизи головки цилиндра, специалисты обычно называют верхней мертвой точкой (TDC, Top Dead Center). Затем в ходе процесса, который называется впрыском, топливо вводится в камеру сгорания. Однако, в иных вариантах осуществления, топливо может вводиться перед впускным клапаном, и доставляться в камеру сгорания во время такта впуска. Далее, в ходе процесса, который называется зажиганием, производится воспламенение введенного топлива известными средствами, например, посредством искровой свечи 92, что приводит с сгоранию топлива. Как вариант или дополнительно, для зажигания воздушно-топливной смеси может использоваться компрессионное воспламенение. Во время такта расширения расширяющиеся газы толкают поршень 36 обратно в сторону BDC. Коленчатый вал 40 преобразует движение поршня в крутящий момент вращающегося вала. Наконец, во время такта выпуска, выпускной клапан 54 открывается, чтобы вывести сгоревшую воздушно-топливную смесь в выпускной канал 48, при этом поршень 36 возвращается в TDC. Следует отметить, что вышеуказанные процессы описаны примерно, и что временные диаграммы открывания и/или закрывания впускного и выпускного клапанов могут меняться, например, чтобы обеспечить положительное или отрицательное перекрытие состояний клапанов во времени, позднее закрывание впускного клапана или другие различные варианты работы.

На фиг.2 схематически изображено транспортное средство 200 (автомобиль). Автомобиль содержит впускную систему 202, двигатель 10 и выпускную систему 204. Впускная система 202 может быть выполнена с возможностью подачи воздуха в двигатель 10. Стрелка 205 изображает поток воздуха, поступающий в двигатель 10. Как говорилось выше в отношении фиг.1, впускная система может содержать различные компоненты, такие как дроссель 62, впускной коллектор 44, впускной клапан 52 и т.п.

Выпускная система 204 может быть выполнена с возможностью приема отработавших газов от двигателя 10 и выведения отработавших газов в атмосферу. Стрелка 207 изображает поток отработавших газов из двигателя 10 к выпускной системе 204. Выпускная система 204 может содержать ряд элементов, таких как выпускные клапаны, выпускные патрубки, выпускной коллектор, устройство снижения токсичности выбросов и т.п. Часть составляющих выпускной системы можно объединить в виде элемента 206 выпускной системы двигателя. В число указанных составляющих могут войти выпускные патрубки 208 и несколько каналов 210 хладагента, каждый из которых по меньшей мере частично окружает выпускной патрубок. Выпускные патрубки могут сходиться на выпускном коллекторе, что будет более подробно рассмотрено ниже согласно фиг.3. Кроме того, каждый из выпускных патрубков 208 может иметь газовую связь с отдельной камерой сгорания в двигателе 10. Элемент 206 выпускной системы двигателя может также включать в себя устройство 212 снижения токсичности выбросов. В каких-то вариантах осуществления устройство снижения токсичности выбросов может представлять собой каталитический нейтрализатор, например, трехкомпонентный каталитический преобразователь. Каталитический нейтрализатор может содержать несколько блокносителей катализатора. Однако, в иных вариантах осуществления устройство снижения токсичности выбросов может представлять собой фильтр частиц или иное подходящее устройство ограничения выбросов.

Процесс изготовления системы выпуска отработавших газов можно упростить за счет объединения в одном элементе выпускной системы двигателя следующих компонентов: выпускных патрубков, каналов хладагента, впускного и выпускного коллекторов хладагента и каталитического нейтрализатора или иного устройства снижения токсичности выбросов. Кроме того, такая интеграция обеспечивает синергическое (взаимноусиливающее) действие компонентов при использовании параллельных каналов хладагента для каждого патрубка. Параллельные каналы хладагента уменьшают разницу температур между отдельными выпускными патрубками. Следовательно, может быть уменьшена неравномерность нагрева выпускных патрубков, и тем самым снижены напряжения в выпускных патрубках и других составных частях элемента выпускной системы двигателя, вызываемые неодинаковым расширением выпускных патрубков и/или других составляющих элемента выпускной системы двигателя. Следует понимать, что неодинаковое расширение выпускных патрубков и других составных частей выпускной системы двигателя может приводить к появлению неуравновешенных сил, изгибных моментов и т.п., действующих на элемент выпускной системы.

Каналы 210 хладагента в элементе 206 выпускной системы двигателя могут быть связаны с теплообменником 214. Как показано, для циркуляции хладагента через теплообменник 214 и каналы 210 предусмотрены трубопроводы 216 и 218 хладагента, показанные стрелками. Точнее, трубопровод 216 имеет жидкостную связь с выпускным отверстием 217 хладагента теплообменника 214, и с впускным отверстием 250 в каналы 210 хладагента. С другой стороны, трубопровод 218 имеет жидкостную связь с впускным отверстием 219 хладагента теплообменника 214, и с выпускным отверстием 252 из каналов 210 хладагента. Направления стрелок указывают общее направление движения хладагента в каналах. Следует понимать, что хладагент может циркулировать между указанными каналами хладагента и теплообменником 214, чтобы происходил отвод тепла от хладагента. Каналы 210 хладагента, трубопроводы (216 и 218) и теплообменник 214 могут быть включены в контур 221 охлаждения. Насос 223 может входить в контур охлаждения, образованный каналами 210 хладагента, подводящим и отводящим трубопроводами (216 и 218) и теплообменником 214. Насос 223 выполнен с возможностью создания давления в контуре движения хладагента. Насос может быть регулируемым от контроллера 12, изображенного на фиг.1. Кроме того, в подводящем трубопроводе 216 может быть расположен клапан 225. В иных вариантах осуществления, клапан 225 может быть расположен в отводящем трубопроводе 218. Клапан 225 может быть выполнен с возможностью изменения величины потока хладагента, подаваемого в каналы 210. Клапан 225 может быть выполнен с возможностью регулирования контроллером 12, изображенным на фиг.1. Однако, в иных вариантах осуществления клапан 225 может иметь пассивное управление, или вообще может быть не включен в контур 221 хладагента. В каких-то еще вариантах осуществления клапан 225 может быть расположен в другом подходящем месте первого контура хладагента, например, в подводящем трубопроводе 216.

Как показано, двигатель10 может содержать головку 220 цилиндров и блок 222 цилиндров. Блок цилиндров и головка цилиндров могут образовывать множество камер 232 сгорания. Камера 30 сгорания, изображенная на фиг.1, может входить в указанное множество камер 232 сгорания. Головка 220 цилиндров и/или блок 222 цилиндров могут содержать по меньшей мере одну рубашку 224 охлаждения. Рубашка 224 охлаждения может состоять из каналов хладагента, пересекающих головку 220 цилиндров и/или блок 222 цилиндров. Кроме того, в некоторых вариантах осуществления, каждый из узлов - головка цилиндров и блок цилиндров - может содержать отдельную рубашку охлаждения с каналами хладагента. В таком варианте рубашки охлаждения могут иметь или не иметь взаимной жидкостной связи. Рубашка 224 охлаждения может иметь жидкостную связь с теплообменником 214 через трубопроводы 228 и 229 хладагента, представленные стрелками. Рубашка 224 охлаждения и трубопроводы (228 и 229) хладагента могут быть включены в контур 221 охлаждения. Трубопровод 229 может иметь жидкостную связь с впускным отверстием 219 хладагента теплообменника 214 и с выпускным отверстием 256 рубашки охлаждения. С другой стороны, трубопровод 228 может иметь жидкостную связь с выпускным отверстием 217 хладагента теплообменника 214 и с впускным отверстием 254 рубашки охлаждения. Следует понимать, что общее направление движения хладагента соответствует направлению стрелок. Теплообменник 214 также выполнен с возможностью отвода тепла от хладагента, циркулирующего в рубашке 224 охлаждения. Как показано, в трубопроводе 228 расположен клапан 231. Однако, в иных вариантах осуществления клапан 231 может быть расположен в другом подходящем месте, например, в трубопроводе 229. Клапан 231 может быть выполнен с возможностью регулирования потока хладагента, поступающего в рубашку 224 охлаждения. Клапан 231 может быть выполнен с возможностью регулирования контроллером 12, изображенным на фиг.1. Однако, в иных вариантах осуществления клапан 231 может иметь пассивное управление, или вообще может быть не включен в контур 221 хладагента. Регулирование потока хладагента, создаваемого в рубашке 224 охлаждения, может осуществляться на основе различных условий (параметров) работы двигателя и/или автомобиля.

В изображенном варианте осуществления, трубопроводы, соединенные с впускным отверстием 219 и выпускным отверстием 217, разветвляются, чтобы обеспечить циркуляцию хладагента в каналах 210 и в рубашке 224 охлаждения. Однако, в каких-то вариантах осуществления, каналы 210 хладагента и рубашка 214 охлаждения могут иметь жидкостную связь с отдельным теплообменником. К каких-то еще вариантах, каждая зона - каналы 210 и рубашка 224 охлаждения - может иметь жидкостную связь с отдельным впускным и выпускным отверстиями в теплообменнике 214. Следует понимать, что в других вариантах осуществления может быть использовано множество альтернативных подходящих схем контура охлаждения.

На фиг.3 в перспективной проекции изображен элемент 206 выпускной системы двигателя. Как показано, элемент выпускной системы двигателя содержит несколько выпускных патрубков 208, сходящихся на выпускном коллекторе 300. Таким образом, несколько выпускных патрубков 208 имеют газовую связь с выпускным коллектором 300. Выпускные патрубки 208 могут быть выполнены раздельными в отношении передаваемого по ним газа. То есть, отработавшие газы могут не перетекать между выпускными патрубками. Один или более фланцев 302 выпускных патрубков могут быть использованы для крепления элемента 206 выпускной системы к головке 220 цилиндров, показанной на фиг.2. Между головкой 220 цилиндров и фланцами 302 могут быть установлены уплотнения для уменьшения утечки отработавших газов в системе выпуска. Следует понимать, что элемент 206 выпускной системы двигателя является внешним устройством по отношению к головке 220 цилиндров.

Когда выпускные патрубки 208 соединены друг с другом посредством выпускного коллектора 300, их неравномерный нагрев может привести к увеличенным напряжениям в выпускном коллекторе из-за неодинакового расширения разных выпускных патрубков. Неодинаковое расширение может приводить к тому, что неуравновешенные силы, и, следовательно, изгибные моменты будут приложены к различным элементам, интегрированным в элемент 206 выпускной системы двигателя. В результате может возникать коробление и/или другие виды деформации компонентов. В силу этого, в конструкцию элемента 206 выпускной системы двигателя заложены различные функции охлаждения для снижения разброса температур между выпускными патрубками.

Каждый из выпускных патрубков 208 может включать в себя первый участок 304, содержащий один из каналов 210 хладагента, который по окружности охватывает указанный выпускной патрубок. Таким образом, каналы 210 хладагента, определяемые корпусами 305 указанных каналов, по меньшей мере, частично проходят по выпускным патрубкам 208. В других вариантах осуществления, каналы 210 хладагента, определяемые корпусами 305, могут лишь частично охватывать выпускные патрубки 208. Кроме того, течение хладагента в каналах хладагента происходит параллельным образом. Параллельное течение хладагента можно определить, как течение, при котором хладагент раздельно течет по множеству каналов, не перетекая между каналами. Таким образом, каждый канал хладагента является самостоятельным, и хладагент не перетекает между каналами 210, которые определены корпусами 305 каналов хладагента. Следовательно, хладагент из впускного коллектора 308 может втекать в каждый канал хладагента через отдельные впускные отверстия, раздельно протекать через каналы 210 и втекать в выпускной коллектор 310 через отдельные выпускные отверстия, связанные с каждым каналом хладагента. Каналы 210 хладагента будут подробнее рассмотрены ниже согласно фиг.4.

Кроме того, параллельными могут быть части каждого из первых участков выпускных патрубков 208 и каналы 210 хладагента. То есть, у патрубков центральная ось может быть параллельной части первого участка. Каждый из выпускных патрубков 208 может также содержать второй участок 306, который не охвачен каналом хладагента. Каждый из выпускных патрубков может на протяжении второго участка 306 проходить в направлении выпускного коллектора 300.

Впускной коллектор 308 хладагента, изображенный в виде рейки, может быть расположен рядом с выпускным коллектором 300. Впускной коллектор 308 хладагента может быть выполнен с возможностью снабжения каждого канала хладагента из множества каналов 210 хладагентом через впускные отверстия 311. Впускной коллектор 308 хладагента может принимать хладагент из подводящего трубопровода 216, изображенного на фиг.2. В некоторых вариантах впускной коллектор 308 хладагента может быть расположен рядом с первым концом каждого канала 210 хладагента.

Выпускной коллектор 310 хладагента, изображенный в виде рейки, может быть расположен рядом с фланцами 302. Выпускной коллектор 310 хладагента может быть выполнен с возможностью приема хладагента от каждого из каналов 210 и подачи хладагента в отводящий трубопровод 218, изображенный на фиг.2. Выпускные отверстия 309 связывают каждый из каналов 210 с выпускным коллектором 310 хладагента. Каждое из выпускных отверстий 309 хладагента может быть в радиальном и в продольном направлениях смещено от соответствующего впускного отверстия хладагента из группы впускных отверстий 311. Однако, в некоторых вариантах осуществления часть выпускных отверстий 309 может иметь радиальное и продольное смещение относительно впускных отверстий 311, или же выпускные отверстия 309 могут не иметь радиального и/или продольного смещения относительно впускных отверстий 311. Когда впускные отверстия 311 и выпускные отверстия 309 хладагента имеют радиальное смещение, тангенциальная составляющая скорости потока хладагента в каналах 210 может быть увеличена по сравнению с другими конструкциями, в которых впускные и выпускные отверстия хладагента не имеют радиального смещения. Таким образом, хладагент может двигаться вокруг каналов 210 с увеличенной скоростью, при этом снижается вероятность образования в каналах областей с медленно движущимся хладагентом, что может приводить к парообразованию в каналах хладагента.

Далее, в других вариантах осуществления хладагент может втекать в каналы 210 из впускных отверстий 311 в направлении по касательной к корпусу выпускных патрубков 208. Кроме того, выпускные отверстия 309 могут также быть ориентированы по касательной относительно корпуса выпускных патрубков 208. В результате этого тангенциальная составляющая скорости потока хладагента в каналах 210 может быть дополнительно увеличена. Увеличение тангенциальной составляющей скорости хладагента в каналах 210 дает возможность большему количеству хладагента протекать через те участки каналов, в которых вероятны низкие скорости течения и/или которые подвержены действию высоких температур, что может вызывать парообразование в хладагенте. Таким образом, снижается вероятность парообразования на участках каналов хладагента, и тем самым увеличивается эффективность охлаждения.

Кроме того, в каких-то вариантах осуществления концы каналов 210 хладагента могут быть расположены рядом с фланцами 302 и головкой 220 цилиндров. Если принять такое конструктивное расположение каналов, то можно увеличить количество тепла, передаваемого к головкам 220 цилиндров через фланцы 302. В результате, температура хладагента в каналах 210 может быть снижена, и тем самым уменьшено парообразование в каналах 210. В каких-то еще вариантах осуществления, концы корпуса канала хладагента могут быть выполнены конусными, что дополнительно уменьшает вероятность парообразования на концах каналов 210 хладагента. Следует понимать, что образование пара может снижать эффективность системы охлаждения за счет увеличения температуры хладагента, большего непостоянства температур в каналах хладагента, а также за счет снижения эффективности нагнетания.

Хладагент может раздельно протекать по каждому каналу, параллельным образом, как было сказано ранее. Благодаря разделению потоков хладагента, разброс температур в выпускных патрубках может быть снижен, и тем самым может быть уменьшена вероятность коробления или иных тепловых дефектов элемента 206 выпускной системы двигателя по сравнению с конструкциями, например, с поперечным течением. Согласно некоторым примерам, выпускной коллектор 310 хладагента может быть расположен рядом со вторым концом каждого из каналов 210 хладагента.

Кроме того, основное течение хладагента через каналы 210 может быть по существу противоположным основному течению отработавших газов через выпускные патрубки 208. Схему такого типа называют противоточной. Следует понимать, что схема со встречным течением сред может увеличить передачу тепла от отработавших газов к хладагенту по сравнению с конструкциями других типов, например, теплообменниками с однонаправленными потоками. Однако, в иных вариантах осуществления, элемент выпускной системы двигателя может быть выполнен с однонаправленными потоками. Например, впускные отверстия 311 для хладагента, принадлежащие впускному коллектору 308, могут быть расположены рядом с фланцами 302, а выпускные отверстия 309 для хладагента, принадлежащие выпускному коллектору 310, могут быть расположены рядом с устройством 212 снижения токсичности выбросов.

Более того, выпускные отверстия 309 для хладагента могут быть расположены по вертикали над впускными отверстиями 311, что снижает вероятность образования газовых пузырьков, когда начинается подача хладагента в предназначенные для него каналы. В результате работа системы охлаждения может быть улучшена.

Как показано, устройство 212 снижения токсичности выбросов может быть напрямую присоединено к выпускному коллектору 300. Таким образом, корпус 312 устройства 212 снижения токсичности выбросов и корпус 314 выпускного коллектора 300 образуют непрерывную наружную поверхность. Корпус 305 каналов 210 хладагента может также образовывать непрерывную наружную поверхность с корпусом 312 и корпусом 314. Таким образом, различные составные части элемента 206 выпускной системы двигателя могут участвовать в образовании общего корпуса, что увеличивает компактность элемента 206. Однако, в иных вариантах осуществления возможны и другие подходящие конфигурации.

На элементе 206 выпускной системы двигателя могут быть установлены различные датчики. Датчики могут быть связаны с контроллером 12, который рассматривался согласно фиг.1. Например, на входе устройства 212 снижения токсичности выбросов может быть установлен датчик температуры. В варианте осуществления, представленном на фиг.3, элемент 206 выпускной системы двигателя содержит выступ 360 с датчиком в месте слияния выпускных патрубков 208 после каналов 210 хладагента. Однако, в других вариантах осуществления элемент 206 выпускной системы двигателя может и не содержать выступа 360 с датчиком.

Дополнительно, к впускному и/или выпускному коллекторам хладагента могут быть присоединены один или более датчиков расхода. Следует понимать, что такие датчики в совокупности с контроллером могут быть использованы для реализации различных способов управления. Например, величину потока хладагента в каналах 210 можно регулировать в зависимости от температуры устройства 212 снижения токсичности выбросов. То есть может быть использован способ управления с обратной связью. Например, устройство 212 снижения токсичности выбросов может характеризоваться желаемой рабочей температурой или диапазоном температур. Поэтому, если установлено, что устройство 212 снижения токсичности выбросов находится в состоянии перегрева, величина потока хладагента в каналах 210 может быть увеличена посредством системы управления, включающей в себя контроллер 12, насос 223 и/или клапан 225. Таким образом расход хладагента в каналах может быть увеличен, когда превышена пороговая температура устройства 212 снижения токсичности выбросов. С другой стороны, если установлено, что температура устройства 212 снижения токсичности выбросов недостаточна, то посредством системы управления величина потока хладагента в каналах может быть уменьшена. Кроме того, расход хладагента в каналах 210 можно регулировать в зависимости от температуры двигателя 10. Например, расход хладагента в каналах может быть увеличен посредством системы управления, когда температура двигателя 10 будет превышать пороговое значение. Следует понимать, что для управления расходом хладагента в каналах 210 могут быть использованы алгоритмы и других типов, например, упреждающее регулирование, пропорционально-интегрально-дифференциальное (ПИД) регулирование и т.п. Секущая плоскость 350 определяет поперечное сечение, изображенное на фиг.4, секущая плоскость 352 определяет поперечное сечение, изображенное на фиг.5, а секущая плоскость 354 определяет поперечное сечение, изображенное на фиг.6.

На фиг.4 изображено поперечное сечение части элемента 206 выпускной системы двигателя, представленного на фиг.3. На фиг.4 показан одиночный выпускной патрубок, входящий в состав группы выпускных патрубков 208, изображенных на фиг.3, при этом указанный выпускной патрубок содержит выпускной канал 400 и корпус 406, определяющий периферическую границу канала 400 выпускного патрубка. На фиг.4 также показан корпус 408 канала хладагента, определяющий периферическую границу канала 402 хладагента, входящего в состав группы каналов 210 хладагента. Кроме того, корпус 406 выпускного патрубка по окружности охвачен каналом 402 хладагента. Однако, как говорилось выше, в иных вариантах осуществления выпускной патрубок может быть лишь частично охвачен каналом хладагента.

На фиг.4 также показано, как хладагент входит в канал 402 через впускной патрубок 403, принадлежащий впускному коллектору 308, изображенному на фиг.3. Аналогично, хладагент выходит из канала 402 через выпускной патрубок 404, принадлежащий выпускному коллектору 310, изображенному на фиг.3. Таким образом, хладагент может протекать через канал 402.

Отработавший газ, протекающий через канал 400 выпускного патрубка, может, в общем, втекать в плоскость чертежа. С другой стороны, хладагент, протекающий через 402, может, в общем, вытекать из плоскости чертежа. Таким образом, как говорилось выше, потоки указанных текучих сред могут быть направлены противоположно друг другу. Согласно некоторым примерам, отношение R1/R2 - радиуса канала 400 выпускного патрубка к радиусу канала 402 хладагента - может находиться в интервале от 0,6 до 0,7. Кроме того, согласно некоторым вариантам осуществления, между корпусом 406 выпускного патрубка и корпусом 408 канала хладагента могут проходить держатели (не показаны), обеспечивающие усиленную конструктивную опору корпусу 408 канала хладагента. Корпус 406 выпускного патрубка и/или корпус 408 канала хладагента могут быть выполнены из подходящего материала, такого как сталь, алюминий, полимер, и т.п. Хотя на фиг.4 изображен один выпускной патрубок, следует понимать, что остальные выпускные патрубки, входящие в состав элемента 206 выпускной системы двигателя, могут иметь аналогичную конструкцию.

На фиг.5 изображено другое поперечное сечение элемента 206 выпускной системы двигателя, представленного на фиг.3. Данное поперечное сечение взято в точке выпускного патрубка, лежащей после канала хладагента, входящего в группу каналов 210, изображенных на фиг.3. Следовательно, в данном сечении, канал 402 хладагента, изображенный на фиг.4, не охватывает канал 400 выпускного патрубка, и корпус 406 выпускного патрубка является наружным корпусом. Таким образом, каждый выпускной патрубок может содержать участок, охватываемый каналом хладагента, и участок, не охватываемый каналом хладагента.

На фиг.6 изображено еще одно поперечное сечение элемента 206 выпускной системы двигателя, представленного на фиг.3. Основной поток отработавших газов через канал 400 выпускного патрубка показан стрелкой 600. Кроме того, стрелками 602 показано основное направление потока хладагента через канал 402. Как показано, хладагент может в общем двигаться сквозь канал 402 в направлении противоположном направлению движения отработавших газов в канале 400 выпускного патрубка. Таким образом, охлаждение отработавших газов может быть усилено по сравнению с конструкцией, в которой используется попутное течение хладагента. Однако, в других вариантах осуществления, хладагент и отработавшие газы могут двигаться в общем в одном направлении.

На фиг.7 изображена схема 700 осуществления способа работы системы охлаждения транспортного средства (автомобиля). Способ со схемой 700 может быть осуществлен посредством вышеописанных: автомобиля, систем, компонентов, устройств и т.п., или, как вариант, способ может быть осуществлен посредством другого подходящего автомобиля, систем, компонентов, устройств и т.п.

На этапе 702 способа, хладагенту из впускного коллектора дают возможность втекать в группу каналов, которые по окружности охватывают выпускные патрубки соответствующей группы. На этапе 704 способа, хладагенту дают возможность независимым образом протекать по каждому из указанных каналов в направлении, по существу, противоположном направлению движения отработавших газов в выпускных патрубках. Затем, на этапе 706 способа, хладагенту дают возможность из каждого из указанных каналов поступать в выпускной коллектор хладагента. На этапе 708 способа, хладагенту дают возможность из выпускного коллектора проследовать в теплообменник.

Вышеописанные системы и способы позволяют снизить температуру отработавших газов после элемента выпускной системы двигателя, включая выпускные патрубки, присоединенные к головке цилиндров двигателя. В результате может быть уменьшена вероятность теплового повреждения выпускных патрубков, а также других элементов выпускной системы после выпускных патрубков, и тем самым увеличена долговечность выпускной системы. Кроме того, можно осуществлять регулирование температуры отработавших газов, проходящих через многофункциональный элемент, чтобы улучшить работу катализатора и меньше прибегать к охлаждению отработавших газов способами, основанными на вмешательстве в работу двигателя (например, к обогащению топливной смеси при больших нагрузках и т.п.). К тому же, компактность элемента выпускной системы двигателя, достигаемая за счет интеграции различных компонентов в единый элемент, позволяет сократить профиль выпускной системы. Также, интеграция компонентов в единый элемент выпускной системы двигателя позволяет упростить процесс изготовления элемента. В результате сокращаются производственные затраты.

Следует понимать, что описанные конструкции и/или подходы по сути являются примерами, и что эти конкретные варианты осуществления или примеры не следует рассматривать, как ограничительные, ибо возможны их многочисленные варианты. Предмет настоящей полезной модели включает все новые и неочевидные комбинации, а также производные комбинации различных отличительных признаков, функций, действий и/или свойств раскрытых в данном описании, а также все без исключения их эквиваленты.

Реферат

1. Элемент выпускной системы двигателя, содержащий каналы хладагента с параллельным течением хладагента, причем каждый канал хладагента по меньшей мере частично охватывает соответствующий выпускной патрубок; впускной коллектор хладагента, соединенный с каждым из каналов хладагента; и выпускной коллектор хладагента, соединенный с каждым из каналов хладагента.2. Элемент по п.1, отличающийся тем, что каждый канал хладагента по окружности охватывает соответствующий выпускной патрубок.3. Элемент по п.1, отличающийся тем, что каждый канал хладагента имеет впускное отверстие, связанное с впускным коллектором хладагента, и выпускное отверстие, связанное с выпускным коллектором хладагента, причем впускное отверстие в радиальном и продольном направлениях смещено относительно выпускного отверстия.4. Элемент по п.1, отличающийся тем, что впускной и выпускной коллекторы хладагента имеют связь по текучей среде с теплообменником посредством контура охлаждения.5. Элемент по п.4, отличающийся тем, что теплообменник имеет связь по текучей среде с впускным и выпускным отверстиями рубашки охлаждения двигателя.6. Элемент по п.1, отличающийся тем, что содержит устройство снижения токсичности выбросов, расположенное после выпускного коллектора, который имеет связь по текучей среде с выпускными патрубками.7. Элемент по п.6, отличающийся тем, что устройство снижения токсичности выбросов представляет собой каталитический нейтрализатор.8. Элемент по п.7, отличающийся тем, что предусмотрена непрерывная наружная поверхность, образующая корпус для устройства снижения токсичности выбросов и выпускного коллектора.9. Элемент по п.8, отлич�

Формула

Комментарии