Компактная система обработки отработавших газов - RU2405947C2

Код документа: RU2405947C2

Чертежи

Описание

Предметом изобретения является устройство для преобразования компонентов отработавшего газа (ОГ) двигателя внутреннего сгорания (ДВС) с помощью по меньшей мере одного катализатора, и/или фильтра частиц, и/или уловителя частиц и для выравнивания относительных перемещений между ДВС и трактом ОГ и/или относительных перемещений различных частей тракта ОГ с помощью по меньшей мере одного допускающего относительные перемещения компенсатора.

На основании все более строгих предельных показателей выброса ОГ, которых нельзя больше достигнуть только манипуляциями с двигателями, большинство ДВС оборудуются между тем системами последующей обработки для сокращения выброса токсичных веществ.

При этом речь может идти, например, о

- катализаторах тройного действия,

- катализаторах-накопителях NOx,

- дизельных окислительных катализаторах,

- SCR-катализаторах,

- фильтрах частиц.

Так как фильтры частиц и SCR-катализаторы представляют собой относительно новые разработки, они в дальнейшем кратко объясняются.

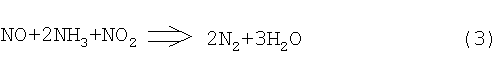

Наряду с твердыми частицами оксид азота принадлежит к ограничиваемым компонентам ОГ, которые возникают во время процессов горения и чей допустимый выброс все больше снижается. Для минимизации этих компонентов ОГ при эксплуатируемых ДВС в транспортных средствах сегодня используются различные способы. Уменьшение оксидов азота происходит в большинстве случаев с помощью катализаторов, в богатом кислородом ОГ требуется дополнительно восстановитель, чтобы увеличивать избирательность и степень конверсии NOx. Эти способы стали известны под термином SCR-способ, причем SCR означает "селективное каталитическое восстановление". Их внедрение происходит на протяжении многих лет в области электростанции и в последнее время также в ДВС. Подробное представление таких способов можно взять из документа DE 3428232 А1. В качестве SCR-катализаторов могут использоваться содержащие V2O5 смешанные оксиды, например в виде V2O5/WO3/TiO2. При этом обычное содержание V2O5 лежит в пределах 0,2-3%. В качестве восстановителя вступают в действие в практическом применении аммиак или отщепляющие аммиак соединения, такие как мочевина или формиат аммония, в твердом или растворенном виде. При этом для преобразования одного моля моноксида азота необходим один моль аммиака.

Если перед SCR-катализаторами устанавливается платиносодержащий NO-окислительный катализатор для образования NO2

то SCR-реакция может значительно ускоряться, и активность в низкотемпературной области заметно увеличивается.

В приводящем в движение транспортное средство ДВС сокращение моноксида азота с помощью SCR-способа является трудным потому, что там существуют переменные условия эксплуатации, что затрудняет количественное дозирование восстановителя. Хотя, с одной стороны, по возможности следует достигать более высокой степени конверсии оксида азота, с другой стороны, однако, нужно обращать внимание на то, чтобы это не приводило к эмиссии неиспользованного аммиака. Чтобы выйти из затруднительного положения, часто устанавливают расположенный после SCR-катализатора аммиак-блокирующий катализатор, который преобразует избыточный аммиак в азот и водяной пар. Далее, использование V2O5 в качестве активного материала для SCR-катализатора может в этом случае увеличить проблемы, если температура ОГ в SCR-катализаторе лежит выше 650°С, так как V2O5 затем сублимирует. На этом основании для высокотемпературного использования применяют свободный от V2O5 железосодержащий и медьсодержащий цеолит.

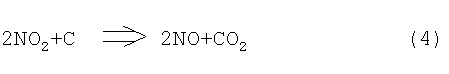

Для минимизации твердых частиц как в области электростанции, так и в транспортных средствах размещают либо так называемые уловители частиц, либо фильтры частиц. Типовая установка с уловителем частиц для использования в транспортных средствах описана в документе ЕР 1072765 А1. Такие установки отличаются от таких же с фильтрами частиц тем, что диаметр каналов уловителя частиц значительно больше, чем диаметр самой большой проходящей частицы, в то время как в фильтре частиц диаметр каналов фильтра лежит в области диаметров частицы. Вследствие этого различия фильтры подвергаются закупорке, что повышает противодавление ОГ и уменьшает мощность двигателя. С установкой и способом с фильтром можно ознакомиться в документе ЕР 0341832 А2. Обе вышеупомянутые установки и соответственно способы отличаются тем, что окислительный катализатор - по меньшей мере катализатор с платиной в качестве активного материала, расположенный соответственно выше уловителя частиц по потоку, соответственно фильтра, окисляет моноксид азота в ОГ с помощью также содержащегося кислорода в диоксид азота, который снова превращается в уловителе частиц или соответственно фильтре частиц с частицами углерода в СО, СО2, N2 и NO. Таким образом происходит непрерывное удаление накопившихся твердых частиц.

Следующая возможность в удалении накопившихся в уловителе частиц или фильтре частиц сажи состоит в том, чтобы окислять их в циклах регенерации при высоких температурах с помощью находящегося в ОГ кислорода

Для соблюдения действующих в будущем норм ОГ необходимо одновременное использование как установки для сокращения эмиссии оксидов азота, так и установки для сокращения эмиссии твердых частиц. Для этого уже известны различные установки и способы.

В документе DE 10348799 A1 описана установка, которая состоит из окислительного катализатора SCR-катализатора, расположенного в потоке ниже по потоку относительно окислительного катализатора, и, в свою очередь, фильтра, расположенного в потоке ОГ ниже по потоку относительно SCR-катализатора. Подвод восстановителя для селективной каталитической реакции, протекающей в SCR-катализаторе, осуществляется непосредственно перед SCR-катализатором посредством впрыскивающего мочевину устройства, управляемого в зависимости от эксплуатационных параметров ДВС. При такой установке недостатком является то, что произведенный в окислительном катализаторе моноксид расходуется по существу полностью за счет селективного каталитического восстановления в SCR-катализаторе, а именно не находится в распоряжении для преобразования твердых частиц, собранных в нижестоящем фильтре. Регенерация фильтра частиц должна поэтому осуществляться с большими затратами за счет циклического нагрева потока ОГ, в то время как поток ОГ обогащается несгоревшими углеводородами. Это происходит либо за счет обогащения горючей смеси или за счет впрыскивания топлива перед фильтром. Такая установка для регенерирования фильтра частиц, с одной стороны, связана с большими затратами и дорогостоящая, а с другой стороны, циклическая регенерация расположенного в конце установки фильтра частиц производит новые токсичные вещества, которые из ОГ не могут больше удаляться. Кроме того, при применении фильтров частиц может доходить до закупорки фильтров золой жидкого топлива, так что они должны через определенный интервал демонтироваться и чиститься.

Следующая комбинация из фильтра и установки для селективного каталитического восстановления известна из документа ЕР 1054722 A1. Описанная там установка состоит из расположенного в потоке ОГ окислительного катализатора, который увеличивает долю оксида азота в ОГ, фильтра твердых частиц, расположенного ниже по потоку, резервуара для восстанавливающей жидкости, а также впрыскивающего устройства для восстанавливающей жидкости, которое расположено за фильтром твердых частиц, и SCR-катализатора, расположенного в потоке ОГ ниже по потоку относительно них. Вышеописанная установка хотя и позволяет непрерывное преобразование твердых частиц типа сажи с помощью собранного диоксида азота в окислительном фильтре, однако имеет другой недостаток. Фильтр вызывает снижение температуры ОГ, так что, например, при применении принятой в настоящее время рынком жидкости для снижения температуры ОГ, обозначаемой AdBlue, в частности, после пуска ДВС и, соответственно, при эксплуатации ДВС в области низкой мощности температура ОГ слишком низка, чтобы производить аммиак без выпадения проблематичных побочных продуктов из 33%-ного водного раствора мочевины.

В связи с разложением мочевины ((NH2)2CO) в аммиак (NH3) известно, что это происходит при оптимальных условиях (при температуре более 350°С) в 2 этапа согласно

Сначала происходит термолиз, т.е. тепловое разложение мочевины. Затем происходит согласно

гидролиз, а именно каталитическое разложение изоциановой кислоты (HNCO) в аммиак (NH3) и двуокись углерода (СО2).

Так как при использовании AdBlue восстановитель существует в водорастворимой форме, эта вода перед и во время собственно термолиза и гидролиза должна испаряться.

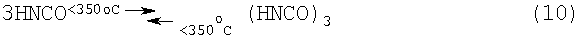

Если существующие температуры ниже 350°С при вышеуказанной реакции согласно (8) и (9) соответственно только медленно поднимаются, из документа DE 4038054 А1 известно, что возникает преимущественно твердая, нерасплавляемая циановая кислота за счет тримеризации образованной согласно (8) изоциановой кислоты согласно реакции

которая ведет к закупорке следующего SCR-катализатора. Устранить недостатки можно, как это осуществляется в упомянутом документе DE 4038054, за счет того, что нагруженный восстановителем поток ОГ проходит через гидролизный катализатор. Температуру ОГ, с которой будет возможен количественный гидролиз, можно доводить таким образом до 160°С. Структура и состав соответствующего катализатора описаны также в упомянутой публикации как структура и функция системы SCR-катализатора, оборудованной гидролизным катализатором.

Чтобы уменьшить катализаторы, но оставить постоянным время выдержки в катализаторах, гидролизные катализаторы эксплуатируются также в частичном потоке ОГ, который отбирается из потока ОГ и снова подводится к нему после произведенного гидролиза. Соответствующую установку можно взять из документа ЕР 1052009 А1. Особенно при этом предпочтительно, если отбор ОГ происходит по возможности вблизи двигателя, чтобы можно было эксплуатировать гидролизный катализатор на высоком температурном уровне. В ДВС с наддувом ОГ, кроме того, предпочтительно отбирать ОГ уже перед турбонагнетателем и снова возвращать его ниже турбонагнетателя по потоку. Разумеется, при отборе ОГ вблизи двигателя и добавки восстановителя возникает проблема. При определенных рабочих режимах ДВС, преимущественно при низкой нагрузке, проскальзывании, тормозном режиме двигателя, при холостом ходе или при отключении двигателя, может произойти реверс направления движения потока ОГ, так что восстановитель, отщепленный из восстановителя аммиак или образованные из восстановителя побочные продукты, как например изоциановая кислота (уравнение 9), циановая кислота (уравнение 10) и т.д., за счет обратного потока и/или диффузии в направлении блока двигателя могут входить в контакт с соприкасающимися с ОГ деталями двигателя. Это может вести к коррозии встроенных там материалов, в частности уплотнителей.

Решение этой проблемы состоит в расположении между местом впрыска и двигательным блоком катализатора с окислительной активностью для продуктов разложения мочевины, на котором были бы разрушены в случае обратного потока эти высококоррозионные соединения.

За счет дополнительного катализатора увеличивается, конечно, проблема места, и без того уже существующая из-за большого числа используемых катализаторов, системы впрыскивания восстановителя и уловителя частиц, так как, в частности, при установленных в транспортных средствах ДВС часто нет в распоряжении достаточного конструктивного места.

В сочетании с трактом ОГ ДВС, а именно с частью, которая принимает также катализаторы, это известно из документа DE 10157131 С2, можно установить компенсаторы. При этом речь идет о гибких деталях, которые уравновешивают механические колебания двигателя и тепловые расширения тракта ОГ. Они встраиваются в тракт ОГ, и через них будет, таким образом, проходить ОГ.

Исходя от вышеописанного уровня техники задачей изобретения является, избегая недостатков известных установок, расположить систему последующей обработки ОГ или элементы системы последующей обработки ОГ таким образом в тракте ОГ, чтобы можно было избежать увеличения конструктивного объема.

Задача решается устройством согласно отличительной части пункта 1 формулы изобретения, предпочтительные усовершенствования устройства согласно изобретению даны в зависимых пунктах.

Исходили из общих соображений, что за счет многофункционального использования имеющихся в распоряжении конструктивных объемов можно минимизировать занимаемую площадь для системы последующей обработки ОГ. Было найдено, что установленные обычно в тракте ОГ ДВС компенсаторы очень хорошо подходят для встраивания катализаторов, и/или фильтров частиц, и/или уловителей частиц. Так как, таким образом, необходимый компенсаторам конструктивный объем может использоваться также для катализаторов, т.е. дважды, то полученный таким образом конструктивный объем находится в распоряжении предпочтительно для других целей.

Так как компенсаторы часто устанавливают очень близко к ДВС, это решение предлагает особенно выгодный способ для катализаторов, которые должны помещаться и без того очень близко к двигателю.

Что касается элемента компенсатора, а именно части компенсатора, которая допускает относительное перемещение, может идти речь предпочтительно о сифоне, или гофрированном шланге, или подвижной втулке.

В отношении встраиваемых в компенсатор типов катализатора никакого ограничения не существует, речь может идти, например, о катализаторах тройного действия, NOx-катализаторах накопителях, SCR-катализаторах, гидролизных катализаторах, катализаторах для окисления NH3, катализаторах для окисления восстановителя, катализаторах для окисления НС, окислительных катализаторах для получения NO2 из NO или других типах катализатора, также возможна интеграция любых комбинаций из двух или нескольких из вышеупомянутых типов катализаторов.

Встраивание катализаторов и в определенных случаях уловителей частиц или соответственно фильтров частиц в компенсаторах предлагается особенно тогда, когда они установлены вблизи двигателя. Это особенно важно для гидролизных катализаторов при разложении отщепляющего аммиак восстановителя и, возможно, расположенных выше по потоку относительно них окислительных катализаторов, в частности, если подвод аммиака или отщепляющего аммиак материала происходит в частичном потоке ОГ, который ответвляется от потока ОГ выше по потоку относительно SCR-катализатора. Для подвода восстановителя (аммиак или отщепляющий аммиак материал) при этом предусмотрен обычно ресивер для восстановителя и дозирующее устройство для восстановителя, причем дозирующее устройство для восстановителя вводит в частичный поток ОГ восстановитель, и частичный поток ОГ возвращается в поток ОГ ниже по потоку относительно места подвода и выше по потоку относительно SCR-катализатора, например, с помощью сопла. Расположенный ниже по потоку относительно места возврата SCR-катализатор сокращает содержащиеся в ОГ оксиды азота с помощью отщепляемого аммиака путем селективного каталитического восстановления до азота и водяного пара. В частичном потоке ОГ выше по потоку относительно места подвода восстановителя находится окислительный катализатор, который при условиях режимов работы двигателя, при которых происходит возврат потока ОГ в направлении ДВС, окисляет текущий обратно аммиак и/или текущие обратно продукты разложения восстановителя.

С одной стороны, система обработки ОГ согласно изобретению позволяет предпочтительным образом преобразовать оксиды азота из ОГ до азота и воды, с другой стороны, без дополнительных, в частности, затрат на управление или регулирование предотвращать то, что при определенных условиях работы ДВС данный обратный поток ОГ, аммиак, или восстановитель, или полученные из восстановителя побочные продукты находятся в контакте с соприкасающимися с ОГ частями ДВС, и защищать их таким образом от обусловленной вследствие этого коррозии. Необходимый объем системы обработки ОГ согласно изобретению по меньшей мере за счет встраивания одного из упомянутых катализаторов в компенсатор предпочтительно ограничивается минимумом. Предпочтительно устанавливать в компенсаторе несколько катализаторов, в определенных случаях вместе с уловителем частиц или фильтром частиц.

Встроенный в компенсатор окислительный катализатор можно выполнять при этом таким образом, что он, с одной стороны, окисляет текущий обратно аммиак и/или текущие обратно продукты разложения восстановителя и, с другой стороны, при условиях режима работы двигателя, при которых ОГ устремляется в стандартном направлении, а именно течет от ДВС, находящиеся в ОГ оксиды углерода, и/или моноксид азота, и/или находящиеся углеводороды окисляются. Вследствие этого достигают предпочтительным образом того, что требуемую долю ОГ переводят в частичном потоке ОГ в безвредные соединения или в такие соединения, которые могут использоваться в следующих реакциях. Таким образом, например, окисление моноксида азота способствует тому, что дополнительный, реакционноспособный диоксид азота подводится к SCR-реакции в SCR-катализаторе.

При вышеупомянутом требуемом окислении аммиака в расположенном выше по потоку относительно места подвода окислителя окислительном катализаторе желательно, чтобы реакция проходила вплоть до нулевой степени окисления, а именно до азота.

Разумеется, это не удается всегда избирательно, так что окисление часто продолжается вплоть до степени окисления [+1] (веселящий газ - N2O), [+2] (моноксид азота - NO) или [+4] (диоксид азота - NO2).

Чтобы повысить избирательность в отношении азота, предпочтительно расположить в частичном потоке ОГ ниже по потоку относительно окислительного катализатора и выше по потоку относительно места подвода восстановителя дополнительный SCR-катализатор для селективного восстановления оксидов азота с помощью текущего обратно аммиака в компенсаторе. При этом предпочтительным образом достигают того, что текущий обратно аммиак окисляется сначала с помощью содержащегося в потоке ОГ оксида азота согласно уравнениям (1) и (3) до азота. Эта реакция протекает высокоселективно, так что избегают образования нежелательных побочных продуктов, таких как веселящий газ или оксиды азота.

Только если в ОГ больше нет оксидов азота, аммиак и/или продукты разложения восстановителя встречаются в чистом окислительном катализаторе, который расположен выше по потоку относительно SCR-катализатора, там затем протекает реакция при сильно сокращенной массе остаточного аммиака практически согласно уравнению реакции (11).

Также дополнительный SCR-катализатор не нуждается в дополнительном объеме, так как он может размещаться в компенсаторе. Само собой разумеется, окислительный катализатор в частичном потоке ОГ и расположенный ниже по потоку относительно окислительного катализатора дополнительный SCR-катализатор могут быть предпочтительно объединены в один узел, что дополнительно минимизирует требуемый объем. Особенно предпочтительным является придание окислительному катализатору в потоке ОГ, например посредством слоя покрытия с соответственно активным материалом катализатора, SCR-активности в отношении оксидов азота.

Для создания благоприятных условий для отделения аммиака от восстановителя ниже по потоку относительно места подачи восстановителя может быть расположен гидролизный катализатор. Далее предпочтительно расположить в частичном потоке ОГ и/или потоке ОГ ниже по потоку относительно места подачи восстановителя по меньшей мере одно устройство для отделения частиц из ОГ. Также гидролизный катализатор и устройство для отделения частиц можно встраивать в компенсатор.

В большинстве случаев компенсатор из соображения монтажа приваривается жестко короткими трубными элементами к конструктивному элементу. Таким образом, возникает возможность, все ранее описанные расположенные в частичном потоке ОГ элементы, катализаторы, устройства подачи, например форсунку для восстановителя, а также при необходимости отделитель частиц для частичного потока ОГ расположить внутри компенсатора и/или внутри трубного элемента, а именно части тракта ОГ, которая связана неразъемно с компенсатором. Таким образом, очень компактно выполненная подготовка восстановителя может быть получена в одном узле.

За счет расположения другого окислительного катализатора в потоке ОГ, который при нормальном направлении движения потока ОГ превращает содержащийся в ОГ моноксид азота по меньшей мере частично в диоксид азота, за счет увеличения доли диоксида азота предпочтительно создается, с одной стороны, условие непрерывной регенерации нижестоящего в частичном потоке ОГ устройства для улавливания частиц из ОГ, а с другой стороны, в распоряжении происходящей в потоке ОГ SCR-реакции имеется находящаяся ниже по потоку относительно возврата частичного потока ОГ в поток ОГ также большая часть химически активного диоксида азота, что предпочтительно повышает конверсию оксида азота. После того как поток ОГ на участке, отличном от участка, где частичный поток ОГ отводится от ДВС, например после турбонагнетателя, в потоке ОГ необходим следующий компаратор, в который может предпочтительно встраиваться следующий окислительный катализатор.

Для упомянутого окислительного катализатора для окисления аммиака, как и для следующего окислительного катализатора, в качестве активных материалов могут использоваться предпочтительно платина, и/или палладий, и/или иридий, и/или их оксиды, и/или IrTiOx, и/или цеолит.

При расположенном в частичном потоке ОГ окислительном катализаторе для окисления аммиака предпочтительно предусматривать различные, если смотреть вдоль направления движения потока ОГ, свойства таким образом, что сторона, смежная с местом подачи восстановителя, предпочтительно окисляет аммиак избирательно до азота и воды, в то время как противоположная сторона окисляет, напротив, с оптимальной степенью превращения в ОГ, имеющем окись углерода и/или моноксид азота и/или имеющем углеводороды. Это можно достигать предпочтительно посредством того, что сторона, смежная с местом подачи восстановителя, имеет более высокое насыщение палладием, и/или иридием, и/или цеолитом, чем сторона, обращенная к ДВС. Равный эффект можно достигнуть посредством того, что сторона окислительного катализатора, смежная с местом подачи восстановителя, имеет более низкое насыщение платиной и/или ее оксидами, чем сторона, обращенная к ДВС.

В качестве активных компонентов для SCR-катализаторов для восстановления оксидов азота с помощью аммиака вступает в действие предпочтительно ванадий, и/или пентаоксид ванадия, и/или оксид титана, и/или оксид вольфрама, и/или медьсодержащий цеолит, и/или железосодержащий цеолит, и/или кобальтсодержащий цеолит. Для гидролизного катализатора для улучшения выделения аммиака может находить применение в качестве активных компонентов оксид титана, и/или диоксид кремния, и/или оксид алюминия, и/или цеолит.

В ДВС, оснащенных работающими на ОГ турбонагнетателями, может быть выгодным отвод частичного потока ОГ, в который впрыскивается жидкий восстановитель, расположенный выше по потоку относительно работающей на ОГ турбины турбонагнетателя, чтобы создавать по возможности более высокий уровень температуры для отделения аммиака. Если речь идет о двухпоточной турбине, в которой в один поток подается ОГ по меньшей мере от одного первого цилиндра, а в другой поток - по меньшей мере от одного второго цилиндра, выгодно ответвлять частичный поток ОГ от одного из обоих потоков. Цилиндры потока, от которого ответвляется частичный поток ОГ, затем могут эксплуатироваться с другими параметрами двигателя, чем цилиндры другого потока, так что в предпочтительном виде будет возможна оптимизация пропорции в частичном потоке ОГ относительно подготовки восстановителя, в то время как, например, температура ОГ повышается в периоде пуска и прогрева двигателя или в области низкой нагрузки.

Если речь идет о ДВС с двумя работающими на ОГ турбонагнетателями, в котором в турбину одного работающего на ОГ турбонагнетателя первой группы цилиндров ДВС и турбину другого работающего на ОГ турбонагнетателя второй группы цилиндров ДВС подается ОГ, выгодно, если частичный поток ОГ ответвлен от потока ОГ перед турбиной одного из двух работающих на ОГ турбонагнетателей. Цилиндры группы цилиндров, от которых ответвлен тракт ОГ частичного потока ОГ, затем могут эксплуатироваться с другими параметрами двигателя, чем цилиндры другой группы цилиндров. Таким образом, здесь возможна предпочтительная оптимизация пропорции частичного потока ОГ относительно подготовки восстановителя, в то время как, например, температура ОГ повышается в периоде пуска или в области низкой нагрузки.

Для точной дозировки восстановителя может быть далее выгодно расположить дроссельный элемент в частичном потоке ОГ, который управляет или регулирует удельную скорость ОГ и/или массу ОГ в ответвлении.

Чтобы в установленных в транспортные средства ДВС в режиме принудительного холостого хода или в тормозном режиме двигателя можно было разгрузить окислительный катализатор и соответственно предусмотренный SCR-катализатор, загруженный обратным потоком ОГ с аммиаком и соответственно продуктами разложения восстановителя, предпочтительно выше по потоку относительно места подачи восстановителя расположить обратный клапан. Альтернативно или дополнительно может быть предпочтительно использование управляемого, расположенного выше по потоку относительно места подачи в частичном потоке ОГ запорного элемента, например в виде клапана ОГ, который закрывает частичный поток ОГ в случае необходимости. Такой управляемый клапан мог бы служить также предпочтительным способом в качестве управляемого или регулируемого дроссельного элемента и был бы управляем уже существующим регулирующим устройством электродвигателя.

Дальше может быть предпочтительным расположить катализатор для окисления аммиака ниже по потоку относительно SCR-катализатора, чтобы избежать проскока аммиака.

Относительно выше упомянутых окислительных катализаторов, которые служат, в зависимости от выполнения, различным целям, будет предпочтительным оптимизировать их за счет выбора соответственно лучше всего предназначенных активных компонентов в отношении соответствующего назначения, а также и соответственно последующих химических реакций.

Так как температура ОГ, как и содержание диоксида азота в ОГ, существенно влияет на эффективность системы обработки ОГ, может быть предпочтительным за счет изменения регулирования электродвигателя посредством уже существующего устройства управления двигателя изменять температуру ОГ и соответственно содержание диоксида азота. В частности, могут за счет изменения параметров двигателя или подачи углеводородов в поток ОГ перед окислительным катализатором для окисления моноксида азота (и/или углеводорода, и/или моноксида углерода) увеличить температуру ОГ и содержание диоксида азота.

Далее предпочтительно некоторые из содержащихся в системе обработки ОГ катализаторов объединить в корпус, например, с компенсатором и/или внутри части тракта ОГ, которая связана неразъемно с компенсатором, чтобы минимизировать расходы для системы и, в частности, занимаемой площади для встраивания, например, в грузовые автомобили. Уловители частиц или соответственно фильтры частиц должны быть предпочтительно разработаны таким образом, чтобы они были взаимозаменяемы.

Как уже упомянуто, не только гидролизные катализаторы или окислительные катализаторы, но и другие составные части системы обработки ОГ, такие как все виды катализаторов, фильтров частиц или уловителей частиц, но также и обратные клапаны или запорный механизм можно встраивать в один или несколько компенсаторов и/или частей тракта ОГ, который неразъемно связан с компенсаторами. Это предпочтительным образом минимизирует частичные расходы и расходы на монтаж.

Чтобы гарантировать быстрое начало работы катализаторов после пуска ДВС (холодный пуск), предпочтительно компенсаторы с встроенными составными частями системы обработки ОГ устанавливать близко к двигателю, что также является полезным для функции компенсаторов.

При встраивании составных частей системы обработки ОГ в компенсаторы нужно всегда принимать во внимание, чтобы основные функции компенсатора, а именно воспринимаемые колебания и тепловые расширения тракта ОГ, не ухудшались. Если, например, используются сильфон или гофрированная трубка, которые могут компенсировать большие поперечные перемещения, это означает то, что внешний диаметр компонентов дополнительной обработки должен выполняться меньшим, чем внутренний диаметр компенсатора, так как иначе при эксплуатации может происходить контакт между компенсатором и системой дополнительной обработки. Это ведет в течение самого короткого времени к повреждению компенсатора и/или системы обработки ОГ.

Если только продольное перемещение тракта ОГ уравновешивается с помощью выдвижной втулки или система дополнительной обработки встраивается только в элемент трубы, смежный с компенсатором, система дополнительной обработки может прилегать плотно. То есть внешний диаметр компонентов дополнительной обработки, за вычетом допусков, равен внутреннему диаметру компенсатора.

Ниже изобретение с помощью чертежей посредством нескольких примеров объясняется более подробно. Показано:

на фиг.1 система обработки ОГ с гидролизом частичного потока согласно уровню техники;

на фиг.2 первая SCR-система с гидролизом частичного потока для восстановителя и с окислительным катализатором с целью предотвращения обратных потоков в частичном потоке;

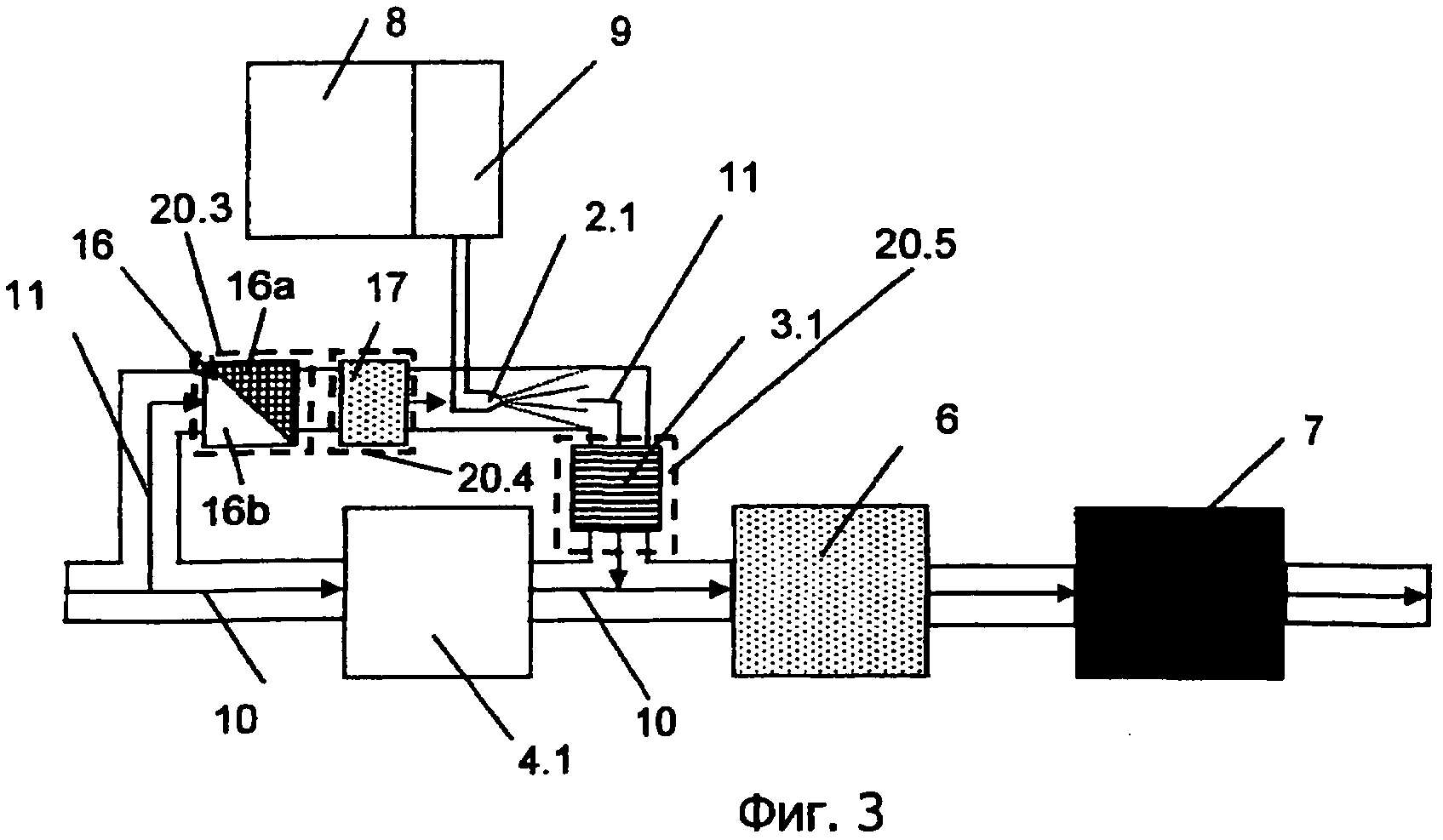

на фиг.3 вторая SCR-система с гидролизом частичного потока для восстановителя и с окислительным катализатором с целью предотвращения обратных потоков в частичном потоке;

на фиг.4 система обработки ОГ с гидролизом частичного потока и с предохранением от возникновения обратных потоков в частичном потоке для ДВС с турбонагнетателем;

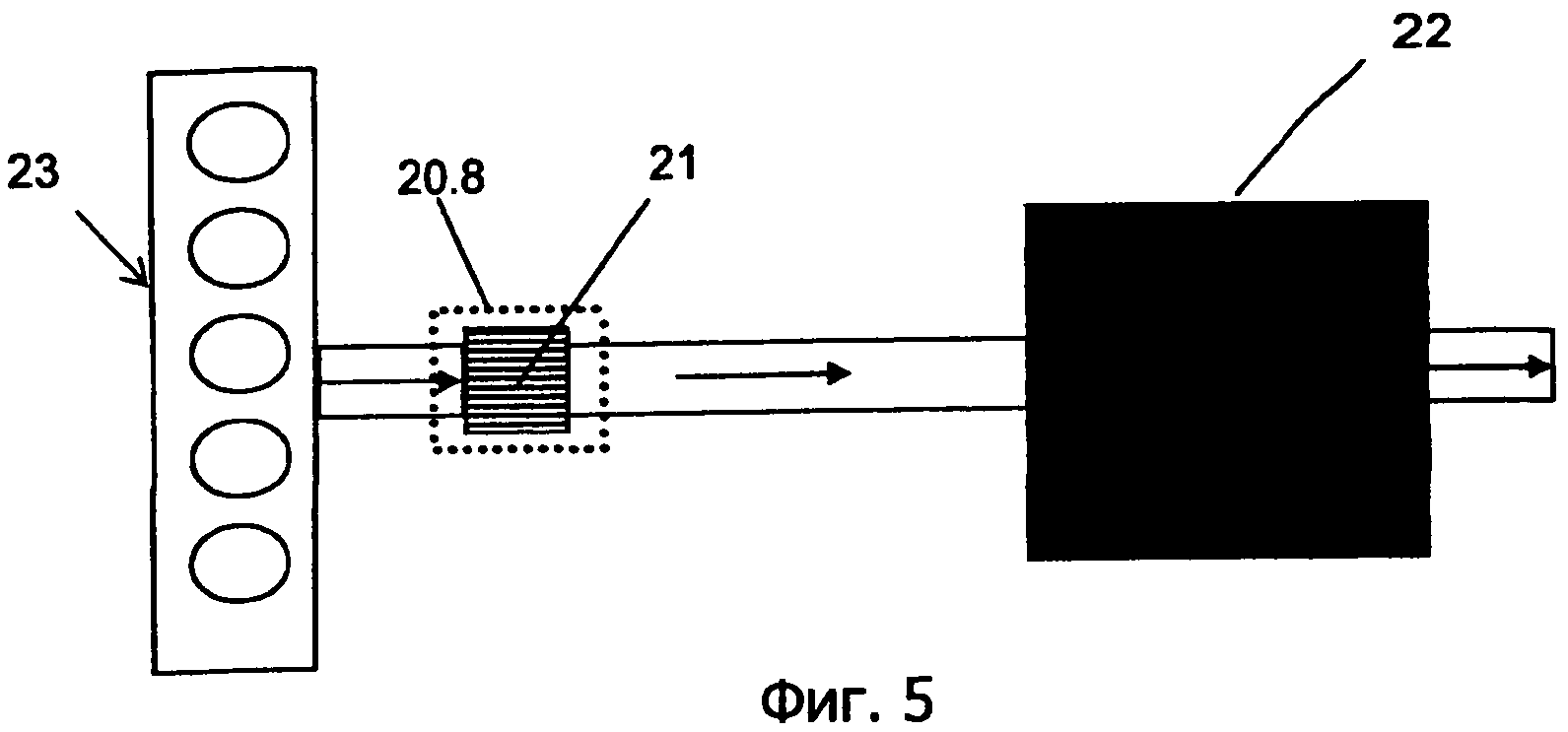

на фиг.5 система обработки ОГ с установленным рядом с двигателем и встроенным в компенсатор катализатором системы нейтрализации ОГ в режиме пуска и прогрева двигателя и с установленным за ним основным катализатором;

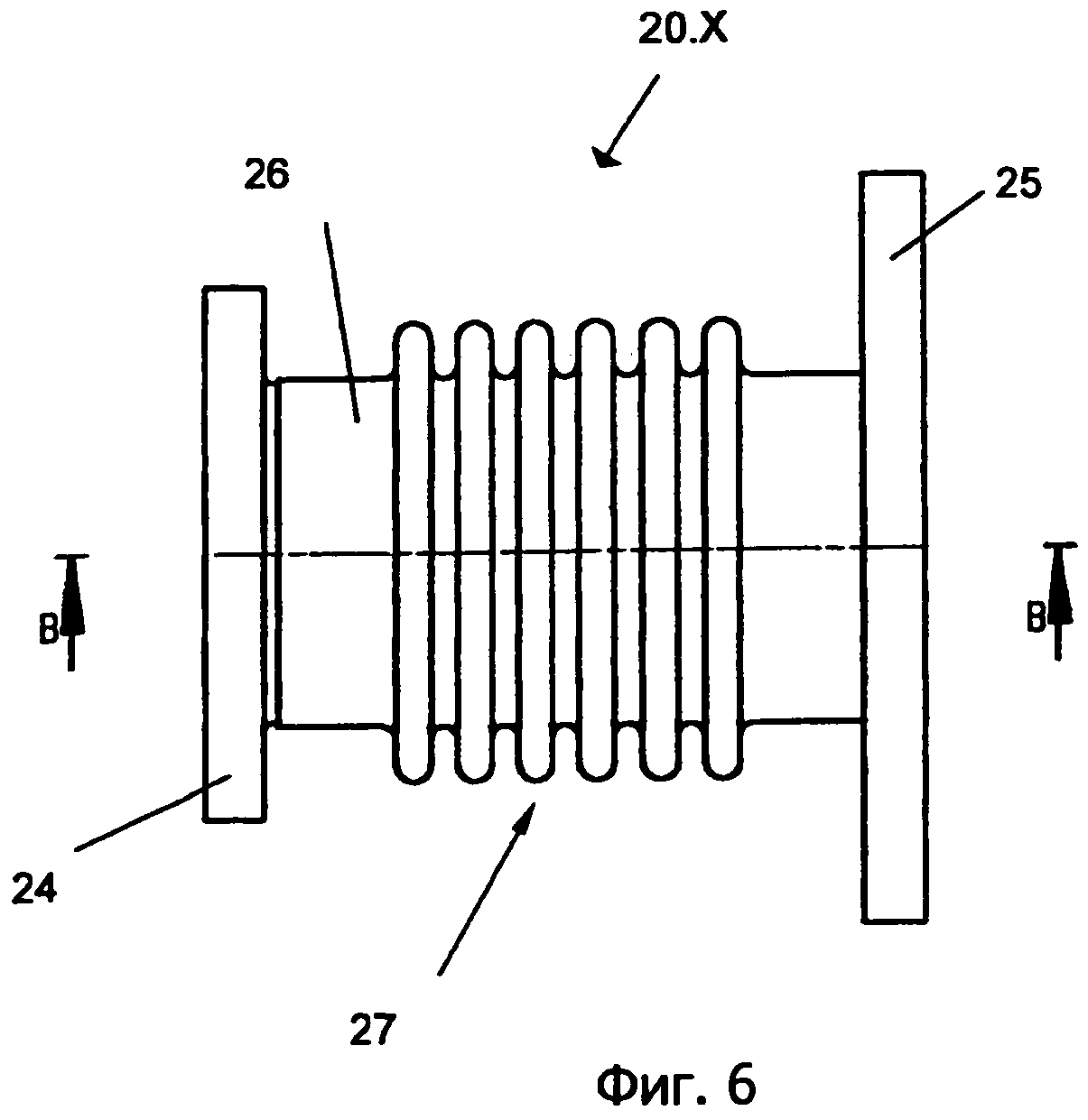

на фиг.6 вид сверху компенсатора, причем компенсатор выполнен в виде гофрированной трубки;

на фиг.7 представленный на фиг.6 компенсатор в разрезе с встроенным катализатором, который связан неразъемно с компенсатором, в плоскости сечения В-В;

на фиг.8 компенсатор и катализатор в разрезе, причем катализатор может соединяться разъемно с компенсатором;

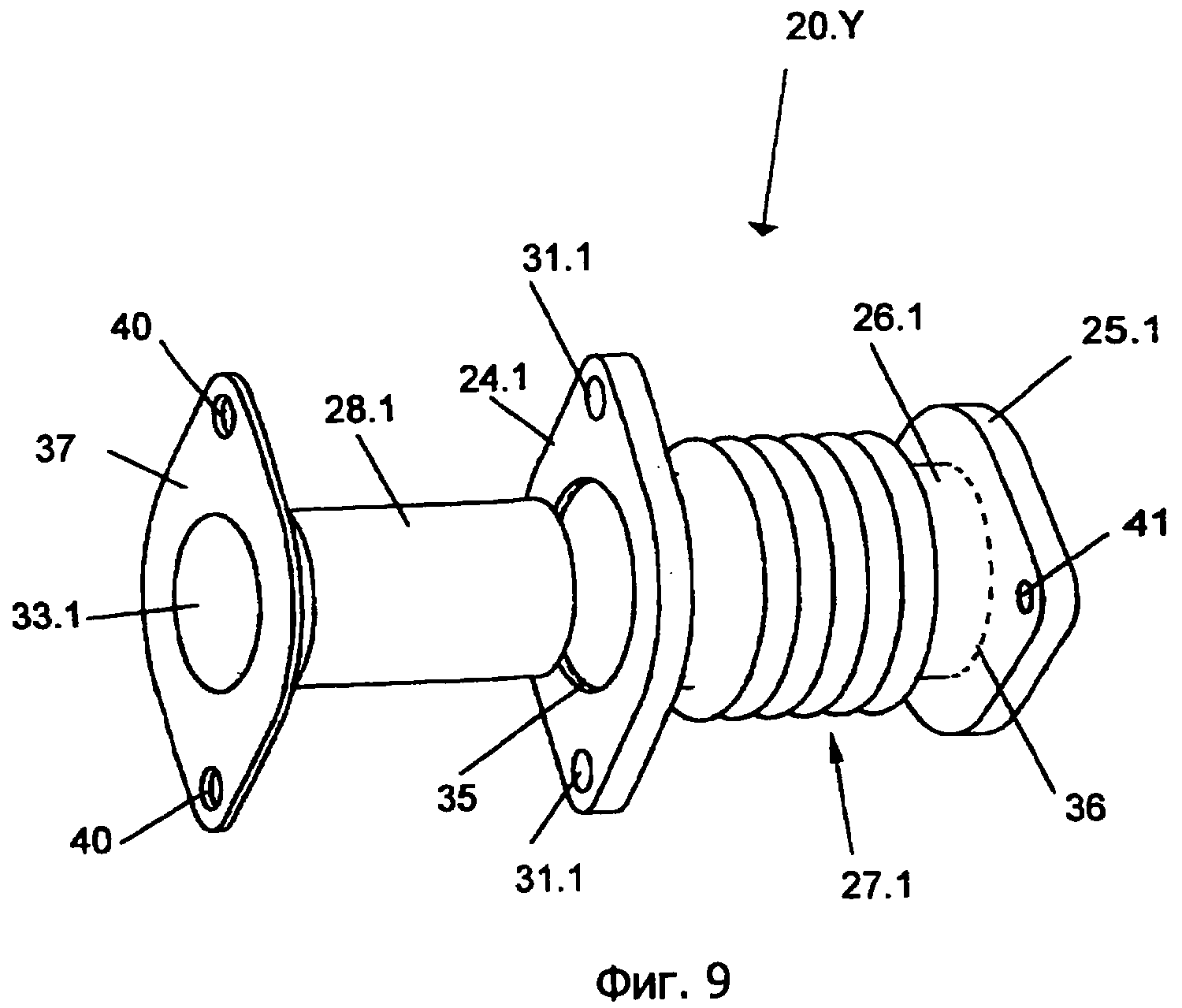

на фиг.9 вид сверху компенсатора, представленного на фиг.8, с демонтированным катализатором;

на фиг.10 компенсатор и катализатор в разрезе, причем компенсатор выполнен в виде выдвижной втулки.

Для объяснения взаимосвязи сначала показана согласно уровню техники представленная на фиг.1 компоновка, с помощью которой удаляются оксиды азота путем селективного каталитического восстановления из ОГ в ДВС.

Выработанный ДВС (не представлен) в результате процесса сгорания ОГ, показанный на фиг.1 стрелкой, попадает сначала в тракт 1 предварительной обработки ОГ, в котором к горячему ОГ по возможности недалеко от двигателя добавляется восстановитель. В случае восстановителя, как это принято на практике в автомобилях с SCR-катализатором, речь идет о водном растворе мочевины, но также возможны и добавки мочевины в твердом виде, как это уже описано подробно в специальной литературе. Далее можно добавлять в качестве восстановителя аммиак, который в другом месте, например при более благоприятных тепловых условиях, получается из отщепляющего аммиак материала. Дозирование происходит в зависимости от параметров режима работы ДВС, управляемого с помощью контроллера двигателя (не представлен) таким образом, что через распылитель 2 водный раствор мочевины впрыскивается непосредственно перед гидролизным катализатором 3 в поток ОГ. Задачей гидролизного катализатора 3 является преобразование по возможности полностью водного раствора мочевины в аммиак и водяной пар с целью предотвращения побочных продуктов. При определенных условиях это отщепление происходит достаточным образом также и без гидролизного катализатора, так что он в этом случае может не использоваться. Параллельно гидролизному катализатору 3 расположен окислительный катализатор 4, задача которого состоит в том, согласно вышеуказанной реакции (2), чтобы часть содержащегося в ОГ моноксида азота посредством находящегося в ОГ избыточного кислорода окислить до диоксида азота.

Собственно селективное каталитическое восстановление оксидов азота происходит в расположенном ниже по потоку относительно гидролизного катализатора 3 SCR-катализаторе 6, который должен превращать по возможности большую часть содержащихся в ОГ оксидов азота (NOx) в азот и водяной пар при одновременной высокой избирательности восстановления, без того, чтобы избыточный аммиак (NH3) оставался в потоке ОГ. В упомянутой SCR-реакции имеющийся впотоке ОГ диоксид азота реакционноспособнее, чем содержащийся в ОГ моноксид азота, следовательно, желательно расположить окислительный катализатор таким образом, чтобы по возможности большая часть моноксида азота превращалась в диоксид азота.

Принимая во внимание постоянно меняющиеся условия эксплуатации ДВС, приводящего в движение транспортное средство, очевидно, что желаемая по возможности более высокая степень преобразования оксида азота может удаваться, только если мириться с незначительной избыточностью аммиака. Для предотвращения, в случаях недостаточного преобразования, передачи ядовитого аммиака с частично очищенным ОГ в наружный воздух после SCR-катализатора 6 установлен катализатор 7 для окисления NH3, с помощью которого избыточный NH3 превращается в азот и водяной пар. Эта окислительная реакция должна протекать по возможности избирательно.

Как было ранее отмечено, когда уровень температуры на месте подачи восстановителя высок по всему рабочему диапазону, тогда можно отказаться от гидролизного катализатора 3.

Пример выполнения системы обработки ОГ согласно изобретению показан на фиг.2.

Компоновка также использует гидролиз частичного потока, для этого частичный поток 11 ОГ ответвляется от потока 10 ОГ, в который добавляется восстановитель, в этом примере водный раствор мочевины (AdBlue). Дозирование производится одним управляемым в зависимости от рабочих параметров ДВС дозирующим устройством 9, которое отбирает водный раствор мочевины из ресивера 8 и впрыскивает через распылитель 2.1, в зависимости от рабочего состояния ДВС, в заданных количествах в поток ОГ. Ниже по потоку относительно мест подачи в потоке ОГ расположен гидролизный катализатор 3.1, который, как уже сказано выше, требует гидролиза восстановителя. Возвращение содержащего теперь аммиак частичного потока 11 ОГ происходит ниже по потоку относительно гидролизного катализатора 3.1 и выше по потоку относительно SCR-катализатора 6, расположенного в потоке 10 ОГ, после которого расположен катализатор 7 для окисления NH3. SCR-катализатор 6 и катализатор 7 для окисления NH3 идентичны с описанными уже на фиг.1, так что излишне повторное описание их функций, вместо этого ссылка дается на соответствующие части описания на фиг.1.

Как уже было указано, при определенных рабочих режимах ДВС, преимущественно в режиме небольшой нагрузки, толчке, в тормозном режиме двигателя, в режиме холостого хода или при остановке двигателя, может иметь место реверс направления движения потока ОГ. Чтобы предотвращать в таких случаях то, что восстановитель, выделенный из восстановителя аммиак и/или образованные из восстановителя побочные продукты, как, например, изоциановая кислота (уравнение 9), циановая кислота (уравнение 10) и т.д., обратными потоками и/или диффузией в направлении двигательного блока входят в контакт с контактирующими с ОГ частями двигателя, в частичном потоке 11 ОГ выше по потоку относительно места подачи восстановителя расположен окислительный катализатор 16. Он рассчитан относительно его активного компонента таким образом, что он окисляет обратно текущий восстановитель, отщепленный от восстановителя аммиак или образованные из восстановителя побочные продукты. Выбор активных компонентов окислительного катализатора осуществляется так, что окисление аммиака протекает по возможности избирательно. В качестве активных материалов для окислительного катализатора 16 предлагается платина, палладий, иридий, их оксиды, IrTiOx и цеолит, при расчете параметров следует обратить внимание, что высокое содержание платины хотя и полезно для возможно более высокого преобразования, но влияет на избирательность реакции отрицательно.

Так как разложение мочевины при высоких температурах протекает ускоренно, предпочтительно располагать гидролизный катализатор и вследствие этого также окислительный катализатор 16 рядом с двигателем. Так как компенсаторы устанавливаются, как правило, также вблизи двигателя, предлагается встраивание обоих вышеупомянутых катализаторов в компенсаторах.

При расширении функции окислительного катализатора 16 он выполнен таким образом, что он при рассмотрении вдоль направления движения потока ОГ имеет различные качества, таким образом, что на стороне 16а, смежной с местом подачи окислителя, аммиак окисляется предпочтительно избирательно до азота и воды, в то время как на противоположной стороне 16b окисляется, напротив, с оптимальной степенью превращения имеющийся в ОГ моноксид углерода, и/или моноксид азота, и/или имеющиеся углеводороды. Это можно достигать предпочтительно посредством того, что сторона 16а, смежная с местом подачи окислителя, имеет более высокое насыщение палладием, и/или иридием, и/или цеолитом, чем сторона 16b, обращенная к ДВС. Равный эффект достигается посредством того, что смежная с местом подачи восстановителя сторона 16а окислительного катализатора имеет более низкое насыщение платиной и/или его оксидами, чем обращенная к ДВС сторона 16b.

Как уже было сказано, возврат частичного потока 11 ОГ в поток 10 ОГ происходит выше по потоку относительно SCR-катализатора 6. При этом место возврата должно лежать по возможности непосредственно перед SCR-катализатором, чтобы избежать того, чтобы содержащий аммиак ОГ возвращался в поток ОГ 10. Если доходит до того, что тем не менее незначительные обратные потоки входят в поток 10 ОГ, обратно текущий аммиак окисляется за счет расположенного параллельно частичному потоку 11 ОГ в потоке 10 ОГ следующего окислительного катализатора 4.1. Следующий окислительный катализатор 4.1 служит увеличению доли диоксида азота в потоке 10 ОГ, чтобы улучшить достижимое превращение оксида азота в SCR-реакции, и расположен поэтому параллельно частичному потоку 11 ОГ, так как, таким образом, уровень температуры в частичном потоке ОГ 11 и, в частности, на месте подачи восстановителя отрицательно не влияет. Это случилось бы, если бы относительно большой следующий окислительный катализатор 4.1 располагался выше по потоку относительно частичного потока 11 ОГ.

При такой компоновке предлагается встраивание окислительного катализатора 16 и гидролизного катализатора 3 в компенсаторы 20.1 и 20.2.

При окислении аммиака расположенным выше по потоку относительно места подачи восстановителя окислительным катализатором 16 добиваются, что реакция происходит избирательно, а именно вплоть до 0 этапа окисления (уравнение (11)). Разумеется, это не удается всегда избирательно, так что окисление часто продолжается вплоть до этапа [+1] окисления (веселящий газ - N2O), [+2] (моноксид азота - NO) или очищенный [+4] (диоксид азота - NO2) (уравнения (12)-(15)), как это уже объяснялось ранее. Для устранения недостатка предусмотрена компоновка согласно фиг.3. Там показанная компоновка отличается от компоновки согласно фиг.2 лишь тем, что другой SCR-катализатор 17 расположен в дополнительном потоке 11 ОГ ниже по потоку относительно окислительного катализатора 16 и выше по потоку относительно места подвода восстановителя. Он превращает случайно текущий обратно аммиак с помощью находящегося в ОГ моноксида азота и остаточного кислорода согласно уравнению (1) и соответственно с помощью моноксида азота и диоксида азота согласно уравнению (3) высоко избирательно в азот и водяной пар. Только если оксиды азота израсходованы в ОГ, окисление аммиака происходит с помощью окислительного катализатора 16.

При этой компоновке предлагается встраивание окислительного катализатора 16, SCR-катализатора 17 и гидролизного катализатора 3 в отдельные компенсаторы 20.3, 20.4 и 20.5.

Согласно этому, за исключением вышеуказанного, детали и функции компоновки согласно фиг.3 идентично описаны фиг.2, к тому же отсылаются к соответствующим частям описания фиг.2.

В эксплуатируемых сегодня на грузовых автомобилях ДВС часто имеется по меньшей мере одноступенчатая компоновка турбонагнетателя, который с помощью энтальпии ОГ уплотняет подведенный к ДВС воздух для сгорания. Для обработки ОГ это создает потому проблемы, что ОГ, текущий через турбины или работающие на ОГ турбонагнетатели, за счет этого принудительно сильно охлаждается. Таким образом охлажденный поток ОГ не в состоянии, в частности в пусковом режиме и в нижнем диапазоне частичных нагрузок, достигать температур ОГ, достаточных для гидролиза восстановителя. Даже если гидролизные катализаторы задействованы, уровень температуры в большинстве случаев не достигается. Устранение этих недостатков обеспечивается компоновкой согласно фиг.4. Как там показано, идущий от ДВС (не представлен) поток ОГ разветвляется уже перед турбиной 14 работающего на ОГ турбонагнетателя 13 таким образом, что из этого частичный поток ОГ 11.1 отбирается, в то время как оставшийся ОГ проведен через турбину 14, за счет нее приводится в действие компрессор 15, и в виде потока ОГ 10.1 покидает турбонагнетатель.

Гидролиз восстановителя происходит также на этом примере в частичном потоке 11.1 ОГ, для этого с помощью дозатора, состоящего из ресивера 8, дозирующего устройства 9 и распылителя 2.1, подводится восстановитель в зависимости от рабочих параметров ДВС в частичный поток 11.1 ОГ. За счет относительно высоких температур ОГ, имеющихся в частичном потоке ОГ 11.1, и установленного после места подачи гидролизного катализатора, восстановитель может отщеплять аммиак без выхода проблемных продуктов реакции, таких как циановая кислота.

Параллельно частичному потоку 11.1 ОГ идущий от работающего на ОГ турбонагнетателя 13 поток 10.1 ОГ идет через окислительный катализатор 4.1, который так же, как в вышеописанных примерах, окисляет содержащийся в потоке 10.1 ОГ моноксид азота до диоксида азота. Возвращение частичного потока 11.1 ОГ в поток 10.1 ОГ происходит ниже по потоку относительно окислительного катализатора 4.1. На основании больших разностей температур между главным потоком и частичным потоком, установка компенсаторов является неизбежной. При этом могут быть встроены в компенсаторы как гидролизный катализатор, так и окислительные катализаторы 4.1 для окисления NO и/или катализаторы для окисления продуктов 16.1 разложения мочевины.

Поступающий из частичного потока 11.1 ОГ нагруженный аммиаком ОГ и обогащенный диоксидом азота поток 10.1 ОГ проходят затем через расположенный после точки возврата уловитель 5 частиц, который способствует, с одной стороны, смешиванию и гомогенному распределению находящихся в ОГ составных частей и присоединяет, с другой стороны, частицы сажи из ОГ, которые с помощью полученного в окислительном катализаторе 4.1 диоксида азота непрерывно превращает до моноксида углерода, диоксида углерода, азота и моноксида азота. После уловителя частиц расположен SCR-катализатор 6.1, который путем селективного каталитического восстановления превращает находящиеся в ОГ оксиды азота в азот и водяной пар. Для предотвращения проскока аммиака SCR-катализатор 6.1 в его области ниже по потоку покрыт активными материалами, сформированными одним катализатором 7.1 NH3 для окисления.

С целью предотвращения дефектов на находящихся в контакте с ОГ частях ДВС при определенных рабочих режимах обратно текущий ОГ, который нагружен отщепленным от восстановителя аммиаком и соответственно полученным при отщеплении побочным продуктом, подается посредством одной расположенной между ответвлением частичного потока 11.1 ОГ и местом подачи восстановителя комбинации из окислительного катализатора 16.1 и SCR-катализатора 17.1, который, если смотреть в нормальном намеченном стрелками направлении движения потока ОГ, установлен после окислительного катализатора 16.1. При этом предусмотренный в комбинации окислительный катализатор 16.1 действует в нормальном намеченном стрелками направлении движения потока ОГ таким образом, что он превращает моноксид азота в диоксид азота. Если, напротив, происходит возврат потока ОГ, например, в тормозном режиме двигателя, содержащийся в ОГ аммиак при протекании через SCR-катализатор 17 с помощью находящихся в ОГ оксидов азота и соответственно остаточного кислорода превращается согласно уравнениям (1) и (3) в азот и водяной пар. Если в ОГ больше нет оксидов азота, происходит окисление обратно текущего аммиака в окислительном катализаторе 16.1.

Чтобы разгрузить вышеупомянутую комбинацию из SCR-катализатора 17.1 и окислительного катализатора 16.1 при более длинной по продолжительности фазе рециркуляции, предусмотрен между SCR-катализатором 17.1 и местом подвода восстановителя один управляемый в зависимости от рабочих параметров ДВС посредством контроллера (не представлен) двигателя запорный элемент 12. Рабочие параметры ДВС, при которых происходит запирание, могут устанавливаться контроллером двигателя посредством датчиков и/или посредством запомненных в контроллере двигателя характеристик.

Исходя из этого, запорный элемент 12 в рабочих режимах, в которых ОГ течет в нормальном направлении движения потока, а именно в обозначенном стрелками направлении, может использоваться для управления или регулирования массового потока и соответственно массы ОГ в частичном потоке 11.1 ОГ. Для этого в зависимости от рабочих параметров ДВС бесступенчато или дискретными шагами происходит дросселирование частичного потока 11.1 ОГ. Таким образом достигнутое качество варьирования частичного потока ОГ позволяет еще более точно управлять необходимой для SCR-реакции концентрацией аммиака в ОГ.

Так как окислительный катализатор 16.1 и SCR-катализатор 17.1 установлены очень близко от двигателя, предлагается встраивать оба катализатора в общий компенсатор 20.6. Установленный ниже по потоку относительно места впрыска гидролизный катализатор 3.1 крепится в противоположность этому в отдельном компенсаторе 20.7.

В отличие от примера согласно фиг.4, запорный элемент 12 может быть расположен, конечно, также на каждом любом другом месте между ответвлением частичного потока 11.1 ОГ и местом подвода восстановителя. Далее возможно предусматривать соответствующий запорный элемент также при компоновке согласно фиг.2 и 3. При упрощении компоновки существует возможность, наконец, вместо управляемого или регулируемого запорного элемента 12 предусматривать простой обратный клапан, который закрывается при реверсе в частичном потоке 11.1 ОГ.

Само собой разумеется, запорный элемент 12 и соответственно обратный клапан могут быть встроены в компенсатор 20.6, это также имеет место и для распылителя 2.1, который может находиться, например, вместе с гидролизным катализатором 3.1 в компенсаторе 20.7.

Если, касаясь турбины 14, в отличие от примера согласно фиг.4, речь идет о двухпоточной турбине, причем в один поток вводится ОГ от первого количества цилиндров, а в другой поток - от второго количества цилиндров, то предпочтительно ответвлять частичный поток ОГ от одного из обоих потоков.

Цилиндры того потока, от которого ответвляется частичный поток ОГ, могут тогда приводиться в действие с другими параметрами двигателя (например, моментами или дозами впрыска топлива), чем цилиндры другого потока, так что предпочтительным образом становится возможной оптимизация условий в частичном потоке ОГ относительно подготовки восстановителя, в то время как, например, в период пуска и прогрева холодного двигателя или в области низкой нагрузки увеличивается температура ОГ, например, за счет дополнительного впрыска на такте расширения или такте выпуска.

В ДВС с двумя группами цилиндров, которые обычно имеют собственный работающий на ОГ турбонагнетатель для каждой группы цилиндров, так что в турбину одного работающего на ОГ турбонагнетателя вводится ОГ от одной группы цилиндров ДВС, а в турбину другого работающего на ОГ турбонагнетателя - от другой группы цилиндров ДВС, является предпочтительным ответвлять частичный поток ОГ от потока ОГ перед турбиной одного из двух работающих на ОГ турбонагнетателей. Цилиндры группы цилиндров, от тракта ОГ которых отделен частичный поток ОГ, могут затем приводиться в действие другими параметрами двигателя (например, моментами или дозами впрыска топлива), чем цилиндры другой группы цилиндров, так что также здесь предпочтительным образом становится возможной оптимизация условий в частичном потоке ОГ относительно подготовки восстановителя, в то время как, например, в период пуска и прогрева холодного двигателя или в области низкой нагрузки увеличивается температура ОГ, например, за счет дополнительного впрыска на такте расширения или такте выпуска.

Относительно упомянутых в вышеуказанных примерах катализаторов нужно отметить, что речь идет о цельных катализаторах и/или катализаторах с покрытием, причем активные компоненты катализаторов могут быть нанесены на керамические, и/или металлические, и/или кремнийсодержащие, и/или кварцсодержащие носители. Такие катализаторы могут быть изготовлены с помощью многих известных способов, на которые существуют определенные ссылки на специальную литературу.

Для упомянутых в вышеуказанных примерах окислительных катализаторов для окисления аммиака, а также других окислительных катализаторов можно использовать платину, и/или палладий, и/или иридий, и/или их оксиды, и/или IrTiOx, и/или цеолит в качестве активных материалов. В качестве активных компонентов для SCR-катализаторов для восстановления оксидов азота с помощью аммиака вступают в действие ванадий, и/или пентоксид ванадия, и/или оксид титана, и/или оксид вольфрама, и/или медьсодержащий цеолит, и/или железистый цеолит, и/или кобальтовый цеолит. Для гидролизного катализатора для улучшения освобождения аммиака могут находить применение в качестве активных компонентов оксид титана, и/или диоксид кремния, и/или оксид алюминия, и/или цеолит.

Кроме того, может быть рационально размещать несколько катализаторов и/или уловителей частиц в общем корпусе, чтобы экономить рабочее пространство и уменьшать расходы.

Так как при использовании уловителей частиц или фильтров частиц может доходить до закупорки уловителей и соответственно фильтров золой жидкого топлива, рационально изготавливать фильтр таким образом, чтобы они были взаимозаменяемы и вместе с тем их можно было легко чистить.

Чтобы приводить в действие систему обработки ОГ в ее оптимальном рабочем диапазоне, температура ОГ и/или содержание диоксида азота в устройствах для улавливания частиц может изменяться за счет регулирования параметров двигателя и/или за счет увеличения концентрации углеводорода с помощью управления параметрами двигателя, такими как моменты или количества впрыскиваемого топлива и/или за счет подвода углеводородов в поток ОГ выше по потоку от окислительных катализаторов для окисления моноксида азота, который вызывает одновременно окисление углеводородов и/или оксида углерода.

На фиг.5 можно видеть разделение системы дополнительной обработки на закрепленные недалеко от ДВС 23 небольшой катализатор 21 системы нейтрализации ОГ в режиме пуска и прогрева двигателя и подключенный после этого основной катализатор 22, причем оба могут быть катализаторами одного и того же типа, как, например, катализаторы тройного действия. Разделение должно служить для того, чтобы уже вскоре после пуска двигателя можно было достичь точки начала температурного скачка системы дополнительной обработки за счет быстрого нагрева катализатора системы нейтрализации ОГ в режиме пуска и прогрева двигателя. Так как катализатор системы нейтрализации ОГ в режиме пуска и прогрева двигателя и основной катализатор явно подвержены различным тепловым нагрузкам, их катализаторные составы отличаются, как правило, даже если они являются катализаторами одного и того же типа. При этой компоновке предлагается встраивание небольшого катализатора системы нейтрализации ОГ в режиме пуска и прогрева двигателя в компенсатор 20.8.

Вышеупомянутые в связи с фиг.2-5 компенсаторы 20-20.8, как указано выше, могут быть реализованы различным способом, и в последующем приводится несколько примеров этого.

Сильфоноподобная компоновка компенсатора 20.Х показана на фиг.6. При этом соединительные области, с которыми компенсатор 20.Х связан системой выпускных труб (не представлено), образованы первым фланцем 24 и вторым фланцем 25. Между фланцами 24, 25 проходит соединительная труба 26, которая имеет в ее средней области сильфонообразную часть 27. Оба фланца 24, 25 неподвижно соединены с соединительной трубой 26, так что при смонтированном в системе выпускных трубопроводов (не представлены) компенсаторе 20.Х, если соединенные с компенсатором 20.Х участки системы выпускных труб двигаются относительно друг друга в любом направлении, это движение за счет участка сильфона уравновешивается.

На разрезе компенсатора 20.Х согласно фиг.6 вдоль линии В-В на фиг.7 показано крепление катализатора 28 в компенсаторе 20.Х. Как можно видеть на разрезе, соединительная труба 26 проходит между фланцами 24, 25 и с одной стороны насажена на одну расположенную на первом фланце 24 цилиндрическую насадку 29 и соединена с ней, например, посредством сварки с геометрическим замыканием. С другой стороны соединительная труба 26 своим другим концом находится в выемке 30, которая находится во втором фланце 25. Также между вторым фланцем 25 и соединительной трубой 26 выполнено соединение с геометрическим замыканием, например, за счет сварки. Катализатор 28 вставлен своим одним концом 33 в отверстие 32, которое по центру проходит сквозь первый фланец 24 и расположенную на нем цилиндрическую насадку 29, и закреплен в этой выемке 32 с геометрическим замыканием. Свободный конец 34 катализатора 28 вставляется в соединительную трубу 26 и находится на расстоянии по отношению к внутренней стенке соединительной трубы 26, так что при относительных перемещениях между первым фланцем 24 и вторым фланцем 25 никаких контактов между катализатором 28 и соединительной трубой 26 не получается. Также на фиг.7 видны в первом фланце 24 отверстия 31, которые служат для крепления компенсатора 20.Х на системе труб ОГ (не представлено) посредством винтов (не представлено).

Конструкция компенсатора 20.Y с легко демонтируемым катализатором, расположенным в нем, показана на фиг.8 также в разрезе. Также в этом случае первый фланец 24.1 и второй фланец 25.1 связаны посредством соединительной трубы 26.1, которая в ее средней области имеет сильфонный участок 27.1. Первый фланец 24.1 и второй фланец 25.1 имеют центральные выемки 35, 36, в которые соответственно вставлена соединительная труба 26.1 своими соответствующими концами и соединена с фланцами 24.1, 25.1 с геометрическим замыканием.

В демонтированной позиции катализатор 29.1, представленный на фиг.8 слева, расположен в следующем фланце 37, который имеет насадку 38. Фланец 37 и насадка 38 имеют по центру выемку 39, в которой расположен с геометрическим замыканием катализатор 29.1. Для крепления катализатора 29.1 в компенсаторе 20.Y в другом фланце 37 расположены сквозные отверстия 40, которые в смонтированном состоянии соосны с отверстиями 31.1 первого фланца 24.1. При этом отверстия 31.1 и сквозные отверстия 40 служат одновременно для крепления катализатора 28.1 в компенсаторе 20.Y и крепления этой конструкции на системе труб ОГ (не представлено).

Перспективное представление вышеописанной фиг.8 показано на фиг.9. Так как компоновки на фиг.8 и 9 идентичны, это относится также и к обозначениям. В связи с фиг.9 детально остановимся только на особенностях, которые видны в этой форме выполнения дополнительно, и, исходя из этого, ссылаются на описание фиг.8.

На фиг.9 видно, что фланец 24.1 и 25.1 повернуты относительно друг друга на 90°, это служит лучшей сборке, так как фланцы не находятся на пути друг у друга. Крепление второго фланца 25.1 на присоединенной к нему системе труб ОГ (не представлено) происходит через отверстие 41, через которое фланец 25.1 закреплен на соответствующей сопряженной детали на системе труб ОГ (не представлено) посредством винтов.

Следующий вид компенсатора представлен в разрезе на фиг.10. Так как показанная компоновка отличается от компоновки согласно фиг.8 и 9 только по нескольким пунктам, то только на эти различия стоит обратить внимание, одинаковые части, например, с фиг.8 и 9 снабжены одинаковыми обозначениями, и для описания этих частей ссылаются на эти фиг.8, 9.

Компоновка согласно фиг.10 показывает компенсатор 20.Z, выполненный в виде подвижной втулки. При этом подвижная втулка образуется первым трубчатым элементом 42 и вторым трубчатым элементом 43, внутренний диаметр которого соответствует внешнему диаметру первого трубчатого элемента 42. Второй трубчатый элемент 43 насажен на первый трубчатый элемент 42, причем часть 44 второго трубчатого элемента 43, насаженная на первый трубчатый элемент 42, выполнена в форме гофрированной трубы. С одной стороны, форма гофрированной трубы служит для того, чтобы минимизировать контакт между обеими трубчатыми частями, чтобы достигать улучшенной способности скольжения обоих трубчатых элементов относительно друг друга, с другой стороны, вследствие этого достигается достаточное уплотнение. Первый трубчатый элемент 42 на первом фланце 24.1 и второй трубчатый элемент на втором фланце 25.1 геометрически замкнуты запаиванием или свариванием. Компенсатор 20.Z допускает только относительные перемещения трубчатых элементов 42, 43 в их осевом направлении.

Далее компоновка катализатора согласно фиг.10 отличается от компоновки согласно фиг.8 тем, что в примере согласно фиг.10 речь идет о комбинации из первого катализатора 45 и второго катализатора 46. Оба расположены в несущей трубе 48, которая своим одним концом 49 установлена с геометрическим замыканием в следующем фланце 37. Относительно первого катализатора 45 речь может идти как об окислительном катализаторе и о втором катализаторе 46 - как о SCR-катализаторе, которые смежно расположены друг за другом в примере согласно фиг.3 и 4 в частичном потоке ОГ системы обработки ОГ.

Вышеописанные исполнения позволяют разрабатывать с помощью специальных знаний, доступных специалистам, само собой разумеется, разнообразные способы, без потери основной мысли изобретения, и для описанных форм выполнения подходит, таким образом, только характер примеров.

Реферат

Изобретение относится к устройству для преобразования компонентов отработавшего газа (ОГ) двигателя внутреннего сгорания (ДВС). Сущность изобретения: устройство для преобразования компонентов отработавшего газа двигателя внутреннего сгорания с помощью по меньшей мере одного катализатора, и/или фильтра частиц, и/или уловителя частиц и для выравнивания относительных перемещений между ДВС и трактом ОГ, и/или относительных перемещений различных частей тракта ОГ с помощью по меньшей мере одного компенсатора, допускающего относительные перемещения, причем по меньшей мере один катализатор для преобразования компонентов ОГ, и/или по меньшей мере один фильтр частиц, и/или по меньшей мере один уловитель частиц расположен внутри компенсатора (20.1-20.8, 20.Х, 20.Y, 20.Z) и/или внутри части тракта ОГ, которая неразъемно связана с компенсатором (20.1-20.8, 20.Х, 20.Y, 20.Z). Наружный диаметр катализатора, и/или фильтра частиц, и/или уловителя частиц при этом меньше или равен внутреннему диаметру компенсатора (20.1-20.8, 20.Х, 20.Y, 20.Z). Техническим результатом изобретения является уменьшение конструктивного объема. 14 з.п. ф-лы, 10 ил.

Формула

Документы, цитированные в отчёте о поиске

Фильтрующий многослойный элемент, способ его изготовления и фильтр для очистки потока отработавших газов

Комментарии