Устройство и способ регенерации фильтра твердых частиц, расположенного в линии отработанного газа двигателя внутреннего сгорания - RU2482295C2

Код документа: RU2482295C2

Чертежи

Описание

Изобретение относится к устройству для регенерации фильтра твердых частиц, расположенного в линии отработанного газа двигателя внутреннего сгорания согласно ограничительной части пункта 1 формулы изобретения, а также к способу регенерации фильтра твердых частиц, расположенного в линии отработанного газа двигателя внутреннего сгорания согласно ограничительной части пункта 8 формулы изобретения.

В частности изобретение относится к способу и устройству для регенерации фильтров твердых частиц в эксплуатируемых с избытком воздуха двигателях внутреннего сгорания, таких как дизельные двигатели или бензиновые двигатели с непосредственным впрыскиванием топлива, которые применяются, например, в автомобилях или в грузовых автомобилях.

Для минимизации углеродсодержащих тонких частиц в транспортных средствах обычно применяют так называемые уловители твердых частиц или фильтры твердых частиц. Типичный уловитель твердых частиц, устанавливаемый на транспортные средства, известен, например, из EP 1072765 A2. Такого рода уловители твердых частиц отличаются от фильтров твердых частиц тем, что поток отработанного газа проходит вдоль отделяющего устройства, в то время как в случае фильтров твердых частиц отработанный газ должен пройти сквозь фильтрующую среду. Вследствие этого различия фильтры твердых частиц склонны к засорению, что повышает противодавление отработанного газа, что приводит к возникновению нежелательного повышенного давления на выходе отработанного газа из двигателя внутреннего сгорания, что в свою очередь уменьшает мощность двигателя и влечет за собой повышенный расход топлива в двигателе внутреннего сгорания. Пример строения такого фильтра твердых частиц известен из ЕО 0341832 A2.

В случае обоих вышеописанных устройств, в расположенном по потоку перед уловителем частиц или соответственно перед фильтром твердых частиц катализаторе окисления монооксид азота (NO) в отработанном газе с помощью также содержащихся остатков кислорода (O2) окисляется в диоксид азота (NO2), а именно, согласно следующему уравнению:

2NO+O2<->2NO2 (1)

При этом следует обратить внимание, что равновесие вышеупомянутой реакции при высоких температурах находится на стороне NO. Это в свою очередь влечет за собой то, что достижимые концентрации NO2 при высоких температурах лимитированы по причине этого термодинамического ограничения.

В свою очередь NO2 реагирует в фильтре твердых частиц с углеродосодержащими тонкими частицами с образованием CO, CO2, N2 и NO. С помощью сильного окислителя NO2 происходит, таким образом, непрерывное удаление осажденных тонких частиц материала, так что можно исключить трудоемкие циклы регенерации, которые должны проводить в других устройствах. В данном случае говорят о пассивной регенерации, которая проходит согласно нижеследующим уравнениям:

C+2NO2->2NO+CO2 (2)

NO2+C->NO+CO (3)

При этом образование монооксида углерода по уравнению 3 играет только второстепенную роль, в большинстве случаев происходит полное окисление углерода вплоть до степени окисления +4, в форму двуокиси углерода, причем для этого окисления на одну молекулу углерода требуется 2 молекулы NO2.

Наряду с NO2 в богатых платиной катализаторах окисления NO образуется также SO3 из серы, содержащейся в топливе и/или моторном масле. SO3 и NO2 конденсируются на холодных участках линии отработанного газа с образованием обладающих сильным коррозионным действием серной кислоты или азотной кислоты, и поэтому устройство вывода отработанного газа до фильтра твердых частиц необходимо производить из высококачественной стали, чтобы избежать коррозии.

Если полное окисление находящихся в фильтре твердых частиц углерода с помощью NO2 не удается, то постоянно увеличивается количество углерода и вместе с тем противодавление отработанного газа. Для того чтобы этого избежать, в настоящее время фильтры твердых частиц снабжают каталитическим покрытием для окисления NO (EP 0341832 A2). При этом речь идет о конкретных, содержащих платину катализаторах. Однако недостаток данного способа состоит в том, что у фильтра твердых частиц образованный NO2 служит для окисления только тех частиц, которые отделяются дальше по потоку, чем каталитически активный слой для окисления NO, то есть только в пределах фильтрующей среды. Если слой из отделенных частиц, так называемый фильтровальный осадок, образуется на поверхности фильтра и, тем самым, на каталитически активном слое, то катализатор окисления NO фильтра твердых частиц находится дальше по потоку, чем фильтровальный осадок, так что отделенная частица сажи не может окисляться с помощью NO2 из нанесенных на фильтр твердых частиц катализатора окисления NO. К этому надо добавить еще, что, собственно говоря, только со стороны входящего газа нанесенный слой катализатора способствует эффективной работе системы, так как каталитически образованный со стороны очищенного газа NO2 не может находиться в контакте с отделенной сажей, которая находится со стороны входящего газа и внутри фильтрующего материала.

Следующая проблема при покрытии фильтра твердых частиц состоит в том, что геометрически поверхность фильтров явно меньше, чем обычно применяемый субстрат катализатора. Причиной этого является то, что фильтры нуждаются в относительно большом свободном поперечном сечении и свободном объеме со стороны неочищенного газа для того, чтобы вмещать золу сажи и моторного масла. Если применяют керамические основы фильтра, способ осуществляют с помощью незначительной клеточной плотности от 50 cpsi до 200 cpsi. В противоположность этому, чистые катализаторы обычно применяют с плотностью ячеек от 400 cpsi (ячеек на квадратный дюйм или (ячеек на 6,452 см2)) до 900 cpsi. С помощью увеличения от 50 cpsi до 900 cpsi достигают увеличения геометрической поверхности от 1 м2/л до 4 м2/л, вследствие чего становится возможным значительный рост оборота катализатора.

По этим причинам, несмотря на каталитическое покрытие фильтра, не отказываются от размещения катализатора окисления NO перед фильтром твердых частиц, так что получается относительно большой конструктивный объем. Это случается, если катализатор окисления NO и фильтр твердых частиц образуют единый конструктивный элемент, в котором область входа фильтра твердых частиц выполнена как катализатор окисления NO, как, например, описано в DE 10327030 A1.

При всех данных вариантах пассивной регенерации с помощью NO2 принимают во внимание, что окисление сажи при температурах ниже 200-230°C также не может увеличиваться при увеличении количества NO2. При приблизительно 370°C достигается максимум степени превращения. Выше данной температуры окисление сажи проходит по вышеописанной реакции (2), это значит, что две молекулы NO2 реагируют с одной молекулой углерода. Применительно к массе это означает, что одним граммом NO2 окисляется 0,13 г углерода, то есть количество окисленной сажи можно сколько угодно увеличивать повышением количества NO2. Данная зависимость представлена на фигуре 1.

Если температура находится ниже 200-230°C, то нельзя обеспечить надежную работу фильтра твердых частиц. Это происходит обычно при слабой нагрузке и в установленных на транспортных средствах двигателях, например в легковых автомобилях, рейсовых автобусах или вывозящих мусор автомобилях, которые дополнительно имеют большую долю холостого хода. Поэтому, в таких случаях специально применяют вторую возможность регенерации фильтра твердых частиц, в которой активно повышают температуру отработанного газа. Это происходит, как правило, добавлением углеводородов (HC) выше по потоку относительно катализаторов, в частности добавлением катализаторов окисления НС. По причине экзотермической реакции окисления добавленных углеводородов с помощью катализаторов достигают явного повышения температуры.

"HC"+O2->CO+H2O (4)

"HC"+O2->CO2+H2O (5)

Для того чтобы данные катализаторы в достаточной мере были стабильны термически, они, в большинстве случаев, содержат в качестве активного компонента палладий. Палладий не обладает активностью окисления NO и, кроме того, возможно, уменьшает активность окисления NO содержащейся в катализаторах платины. Это влечет за собой то, что катализаторы окисления HC обнаруживают явно незначительную активность окисления NO по сравнению с чистыми катализаторами окисления NO.

Если удается с помощью добавления углеводородов повысить температуру выше 600°C, происходит окисление или соответственно сгорание углерода, отделенного фильтром твердых частиц, с помощью кислорода, согласно следующим уравнениям:

C+O2->CO2 (6)

2C+O2->2CO (7)

Разумеется, существует опасность, при данной так называемой активной регенерации фильтра, что экзотермическое сгорание углеродосодержащей сажи приведет к сильному повышению температуры выше 1000°C и к повреждению фильтра твердых частиц и/или последовательно подключенного катализатора. Так как, к тому же, повышение температуры должно поддерживаться несколько минут, для того чтобы обеспечить количественное окисление частиц сажи, потребность в углеводородах не является незначительной и ухудшает коэффициент полезного действия двигателя внутреннего сгорания, так как обычно в качестве источника углеводородов используют топливо.

Следующая проблема, против пассивного восстановления, высокие выбросы монооксида углерода при регенерации, образование которого описано уравнением 7. По этой причине в фильтре твердых частиц и/или дальше по потоку, чем фильтр твердых частиц, должен находиться дополнительный катализатор для окисления образовавшегося во время регенерации монооксида углерода, для того чтобы избежать его выбросов в окружающую среду.

Простая комбинация пассивной и активной регенерации, одновременно с добавлением углеводородов перед катализаторами окисления NO, не является целесообразной:

При повышении температуры выше 600°C в катализаторах окисления NO едва ли образуется больше NO2 по причине термодинамического ограничения. Кроме того, окислению NO препятствует большое количество углеводородов, вследствие чего происходит сильное уменьшение образования NO2. Это приводит к тому, что частицы должны окисляться только кислородом, так как в этой фазе NO2 не поступает в распоряжение, что продлевает время регенерации и ведет к образованию большого количества окиси углерода.

Одновременно, катализаторы окисления NO гораздо менее стабильны по отношению к тепловому повреждению, чем катализаторы окисления углеводородов, так как при температурах более 550°C происходит необратимое спекание активных компонентов и вместе с тем уменьшение активности окисления NO.

Поэтому задачей данного изобретения является предоставление устройства и способа регенерации расположенного в линии отработанного газа двигателя внутреннего сгорания фильтра твердых частиц, с помощью которого или соответственно которым можно достичь конструктивно простой и компактной, безопасной в функционировании и надежной регенерации фильтра твердых частицы.

Относительно устройства данную задачу решают с помощью признаков пункта 1. Относительно способа данную задачу решают с помощью признаков пункта 8. Предпочтительные варианты осуществления, к тому же, соответственно, являются объектами зависимых пунктов формулы изобретения.

Согласно способу по изобретению выше по потоку, чем фильтр твердых частиц, дополнительно к по меньшей мере одному катализатору окисления NO предусмотрен по меньшей мере один нагревательный элемент, с помощью которого поток отработанного газа, подходящего к фильтру твердых частиц, нагревают до определенной температуры в зависимости от определенных параметров регенерации, в частности в зависимости от степени заполнения фильтра твердых частиц и/или степени эффективности регенерации или соответственно работы регенерации NO2 фильтра твердых частиц по образованию количества NO2 с помощью по меньшей мере одного катализатора окисления NO. Таким образом, температуру можно повышать с помощью нагретого потока отработанного газа в фильтре твердых частиц, при этом одновременно предоставляются в распоряжение большие количества NO2 из катализатора окисления NO, так как в области катализатора окисления NO не происходит никакого неблагоприятного для образования NO2 повышения температуры, соответственно, никакого повышения концентрации углеводородов, которое ведет к уменьшению активности окисления NO. Данное повышение температуры потока отработанного газа перед фильтром твердых частиц происходит, таким образом, в той части линии отработанного газа, которая находится ниже по потоку, чем катализатор окисления NO, и/или параллельно к катализатору окисления NO, а также выше по потоку, чем фильтр твердых частиц. Таким образом, согласно способу по изобретению предоставляют в распоряжение, используя соответствующие преимущества и избегая негативных взаимодействий, безопасную в функционировании комбинацию активной и пассивной регенерации фильтра твердых частиц.

Согласно способу по изобретению при таком решении возможно, чтобы регенерация фильтра твердых частиц происходила исключительно посредством расхода NO2, причем при необходимости температуру в фильтре твердых частиц с помощью блока управления и/или регулирующего устройства, такого как электронное контрольное устройство, устанавливают соответственно желаемой реакции в оптимальном диапазоне температур. Это означает, что к фильтру твердых частиц подходящий поток отработанного газа с помощью по меньшей мере одного нагревательного элемента, в заданное время или соответственно в заданное рабочее состояние двигателя внутреннего сгорания и/или системы дополнительной обработки, нагревается лишь до такой температуры, которая ниже температуры активной регенерации фильтра твердых частиц, производимой с помощью добавки углеводородов в поток отработанного газа. Предпочтительно при этом, чтобы к фильтру твердых частиц подходящий поток отработанного газа нагревался до температуры меньше 600°C, предпочтительно меньше или равной примерно 550°C, наиболее предпочтительно меньше или равной примерно 450°C. Особенно предпочтительно, чтобы температура при этом находилась в диапазоне температур от 300°C до 550°C, более предпочтительно в температурном диапазоне от 350°C до 450°C. Таким образом, температуру подходящего к фильтру твердых частиц потока отработанного газа согласно способу по изобретению особенно предпочтительно устанавливают в зависимости от концентрации NO2 и/или степени заполнения фильтра твердых частиц углеродосодержащими частицами, в определенной области по меньшей мере одного потока отработанного газа, а именно при помощи блока управления и/или регулирующего устройства, такого как электронное контрольное устройство.

Согласно способу по изобретению вследствие возможных относительно высоких температур при одновременной поддержке окисления сажи сильным окислителем NO2 удается укорачивать время регенерации и уменьшать температуру регенерации до примерно 400°C. Вследствие этого уменьшается необходимая для повышения температуры масса углеводорода, также снижается происходящее при регенерации выделение монооксида углерода и опасность неконтролируемого повышения температуры и связанного с ней теплового повреждения фильтра твердых частиц или подключенных катализаторов.

Для того чтобы обеспечить уверенную регенерацию фильтра твердых частиц или, соответственно уловителя твердых частиц, согласно особенно предпочтительному варианту осуществления способа по изобретению предусмотрено, чтобы, по меньшей мере, во время определенного режима регенерации массовое соотношение между углеродом и оксидом азота, содержащимся в отработанном газе, составляло по меньшей мере 1:4, предпочтительно по меньшей мере 1:8. Данный режим регенерации отличается, в частности, определенным повышением температуры отработанного газа выше по потоку, чем фильтр твердых частиц.

Согласно первому конкретному варианту осуществления по изобретению нагревательное устройство при этом предпочтительно расположено технологически параллельно к катализатору окисления NO. Например, данные устройства по технологическим потокам разъединены таким образом, что по нагревательному устройству и по катализатору окисления NO протекает отработанный газ, соответственно, газовый поток. Конкретно это означает, что, например, через катализатор окисления NO протекает один поток отработанного газа, а через нагревательное устройство или над ним протекает второй поток отработанного газа, причем оба потока отработанного газа ниже по потоку, чем катализатор окисления NO и нагревательное устройство, а также выше по потоку, чем фильтр твердых частиц, соединяются вместе.

Согласно первому варианту осуществления устройства по изобретению для этого выше по потоку, чем катализатор окисления NO, от подводящей к катализатору окисления NO линии может ответвляться отводящая линия, причем данная отводящая линия ниже по потоку, чем катализатор окисления NO впадает в ведущую из катализатора окисления NO к фильтру твердых частиц линию. Нагревательное устройство располагается тогда в области отводящей линии. Альтернативно возможно также конструктивное исполнение, при котором катализатор окисления NO, по меньшей мере, частично охватывает или окружает нагревательное устройство. Таким образом выгодно избегают, в частности, остывания нагревательного устройства.

Согласно следующему особенно предпочтительному варианту осуществления заявленного технического решения в технологическом ответвлении потока отработанного газа предусмотрено запирающее устройство, связанное с управляющим и/или регулирующим устройством, например, заслонкой или подобным устройством, с помощью которого количество проходящего над катализатором окисления NO и/или над нагревательным устройством газового потока контролируют или регулируют в зависимости от определенных эксплуатационных параметров или параметров блокирования.

Альтеративно к технологически параллельному расположению по меньшей мере одного катализатора окисления NO и по меньшей мере одного нагревательного устройства может быть предусмотрено, чтобы данные устройства располагались технологически последовательно относительно друг к другу и пропускали поток отработанного газа. Тогда для этого располагают нагревательное устройство ниже по потоку, чем катализатор окисления NO, и выше по потоку, чем фильтр твердых частиц.

Само нагревательное устройство предпочтительно представляет собой катализатор нагревания, который со своей стороны предпочтительно выполнен как катализатор окисления. Особенно предпочтительно предусматривают дополнительное дозирующее устройство, с помощью которого к потоку отработанного газа выше по потоку, чем катализатор нагревания, в зависимости от определенных параметров дозирования в заданное время в заданном количестве, добавляют восстановитель для экзотермической реакции. Данное добавление происходит при этом, в частности, периодически. В особенно предпочтительном случае, когда катализатор нагревания представляет собой катализатор окисления НС, восстановитель предпочтительно представляет собой углеводороды.

Углеводороды при этом предпочтительно представляют собой топливо. Особенно предпочтительно, чтобы для добавления углеводородов в линии отработанного газа было предусмотрено отдельное дозирующее устройство, например форсунка или подобное ей устройство. Такое добавление происходит выше по потоку, чем катализатор нагревания, при этом к потоку отработанного газа в заданное время в заданном количестве дозируются или, соответственно, впрыскиваются углеводороды. Особенно предпочтительно при этом, как уже было упомянуто выше, чтобы добавление происходило при соответствующих заданных управляющих и/или регулирующих параметрах, например, периодически повторяющихся, при помощи электронного контрольного устройства.

Таким образом, для окисления добавленных углеводородов можно нагреваемый поток отработанного газа проводить над нагревательным устройством, предпочтительно представляющим собой катализатор окисления НС, вследствие чего поток отработанного газа нагревается. Однако вследствие имеющегося количества кислорода достигаемая теплопроизводительность ограничена. Так как в случае, если значение лямбда, представляющее собой отношение количества кислорода к количеству топлива, достигает 1, окисление углеводородов становится далее невозможным. Для того чтобы этого избежать, согласно следующему предпочтительному варианту осуществления предлагается к нагреваемому потоку отработанного газа, после достижения определенной заданной температуры и/или заданного времени и/или при не достижении заданных значений лямбды или показателей количества кислорода, подводить наружный воздух. Данное добавление наружного воздуха при необходимости способствует увеличению значения лямбда и вместе с этим также увеличению максимально возможной теплопроизводительности. Наружный воздух может при этом в принципе подводиться со стороны воздушного охладителя двигателя внутреннего сгорания, конкретно, например, выше по потоку и/или ниже по потоку, чем примыкание линии рециркуляции отработанного газа к всасывающему воздухопроводу двигателя внутреннего сгорания. Далее, для подачи наружного воздуха предполагается использовать воздуходувку или компрессор.

Альтернативная возможность для повышения температуры отработанного газа состоит в том, что в качестве нагревательного устройства применяют горелку, предпочтительно работающую на топливе. Для данного способа в особенности имеет место описанная выше проблема недостатка воздушной среды, которую можно избежать аналогично решению для катализатора нагревания.

Нагревательное устройство, в частности катализатор нагревания, может располагаться в принципе вне линии отработанного газа, таким образом, это означает то, что через него не протекает отработанный газ. Однако это ведет к достаточно быстрому охлаждению нагревательного устройства, в частности катализатора нагревания. Поэтому целесообразно нагревательное устройство, в частности катализатор нагревания, располагать в линии отработанного газа таким образом, чтобы через него, по меньшей мере, частично проходил отработанный газ, вследствие чего потери тепла в окружающую среду уменьшаются.

В частности возможно, например, чтобы катализатор окисления НС окружал катализатор нагревания с катализатором окисления NO. Кроме того, возможно, для катализатора окисления NO и, например, для катализатора окисления НС в качестве катализатора нагревания применять одну общую подложку, которая имеет различные области, покрытые различными катализаторами. С помощью технологических устройств, встроенных выше по потоку, чем подложка, таких как дефлектор и/или перегородка, обеспечивается, чтобы во время режима регенерации никакие углеводороды в область покрытия для окисления NO не попадали.

Кроме того, размещение нагревательного устройства, в частности катализатора нагревания, и катализатора окисления NO возможно в общем корпусе.

Далее, для того чтобы систему улучшить, можно предпочтительно образованный как катализатор окисления НС катализатор нагревания дополнительно снабжать способностью окисления NO, вследствие чего повышается содержание NO2 вне режима регенерации и вместе с этим улучшается окисление частиц с помощью пассивной регенерации. Вследствие этого, удается продлевать интервалы между активными подъемами температуры. Катализатор нагревания при этом должен быть термически более стабильным, чем чистый катализатор окисления NO. Это влечет за собой, как правило, более низкую активность окисления NO по сравнению с чистым катализатором окисления NO, как это было упомянуто выше.

Для того чтобы, в частности при применении катализаторов окисления HC в качестве катализаторов нагревания, избежать высокой концентрации углеводородов ниже по потоку, чем фильтр твердых частиц, его снабжают катализатором окисления углеводородов. Также выше по потоку и/или ниже по потоку, чем фильтр твердых частиц, можно устанавливать или, соответственно, располагать катализатор с активностью окисления углеводородов. В качестве активного компонента среди прочих принимают во внимание оксид ванадия, церий, цеолит и элементы из группы платиновых металлов.

В противоположность этому, как для катализаторов окисления NO, так и для катализаторов окисления НС, в качестве активного компонента главным образом принимают во внимание металлы из платиновой группы, разумеется, в различных составах. Для того, чтобы термическую стабильность катализаторов окисления НС улучшить, например, содержание в них палладия делают выше, чем в катализаторах окисления NO. Для катализаторов окисления НС, принципиально, также принимают во внимание церий, как активный элемент.

Активность обоих типов катализаторов можно дополнительно повысить, например, благодаря использованию цеолитов.

Далее, регенерацию можно дополнительно улучшить, увеличивая поступление NO2. Этого можно достичь с помощью увеличения поступления необработанного NOX. Это удается с помощью изменения эксплуатационных параметров двигателя, таких как давление впрыска, доля рециркуляции отработанного газа, начало впрыска, количество впрысков, положение отсасывающего дросселя и т.д. При повышении поступления NOx одновременно повышается количество NO2, образующегося в катализаторах окисления NO. Следующая возможность состоит в том, чтобы повышать количество образующегося NO2 улучшением окисления NO в катализаторах окисления NO. Это удается, как правило, повышением продолжительности пребывания, в частности уменьшением количества проходящего над катализаторами отработанного газа, и/или повышением температуры катализаторов окисления NO. Для того чтобы достичь вышеуказанного улучшения окисления NO, можно, в том числе, применять описанные выше действия для варианта поступления необработанного NOx.

Для того чтобы наряду с частицами также уменьшить выделение монооксида азота, можно в линии отработанного газа или, соответственно, в ответвлении линии отработанного газа дополнительно предусмотреть катализаторы для восстановления NOX, как например, по меньшей мере один катализатор накапливания NOX и/или по меньшей мере один SCR-катализатор. Катализаторы накапливания NOX можно располагать ниже по потоку, чем катализаторы окисления, и/или ниже по потоку, чем фильтр твердых частиц, в то время как для SCR-катализаторов также возможно размещение выше по потоку, чем катализаторы окисления. Для катализаторов накапливания NOX в качестве активных компонентов предпочтительно применяют платину, и/или барий, и/или кальций. В противоположность этому для SCR-катализаторов целесообразно применять стабилизированную оксидом вольфрама пятиокись ванадия, предпочтительно на основе диоксида титана, или цеолита железа, или цеолита меди, или цеолита кобальта, или оксида циркония.

Конструктивный объем подобной системы для уменьшения монооксида азота и частиц можно уменьшить, если по меньшей мере один фильтр твердых частиц и по меньшей мере один SCR-катализатор и/или по меньшей мере один NOX-блокирующий катализатор образуют одну конструктивную единицу, причем фильтр твердых частиц может быть снабжен SCR-катализатором и/или покрытием из катализатора накапливания NOX.

В общем, можно отметить, что способ по изобретению, в котором активную и пассивную регенерацию фильтров твердых частиц, по меньшей мере, периодически комбинируют, может иметь ряд преимуществ: таким образом можно активно влиять на способность регенерации системы. Далее, можно производить настройку таким образом, чтобы наибольшая работа регенерации по окислению сажи совершалась с помощью NO2, который образуется в предварительно подключенном катализаторе окисления NO, то есть восстановитель и, соответственно, топливо только тогда добавляют, когда работа регенерации с помощью NO2 не является достаточной, таким образом расход топлива явно уменьшается по сравнению с одной активной регенерацией фильтра твердых частиц. Далее, следует способ по изобретению для явно низкой тепловой нагрузки фильтра твердых частиц, в частности дизельного фильтра твердых частиц, и возможных подключенных компонентов для последующей обработки отработанного газа. Следующее значительное преимущество состоит в том, что регенерация может протекать очень равномерно, вследствие чего опасность так называемых гнезд сажи и пролежней фильтра твердых частиц уменьшается. Следующее значительное преимущество может заключаться в том, что потребность в платине и, тем самым, стоимость системы последующей обработки отработанного газа явно ниже, чем у систем только HCI-регенерации (Hydrocarbon injection), то есть систем только активной регенерации, так как должно быть окислено меньшее количество углеводородов, и окисление окиси углерода, образовавшейся во время активной регенерации, не является необходимым. И по причине меньшей движущей разницы температур потери тепла в окружающую среду меньше, чем при только активной регенерации фильтра твердых частиц, вследствие чего требуется меньше расходов на изоляцию, материалы и.т.д.

Несколько примеров вариантов осуществления способа по изобретению подробно объяснены с помощью нижеследующих схем.

Изображено:

Фиг. 1: схематически изображена диаграмма, на которой в качестве примера показано улучшение окисления сажи с помощью повышения температуры;

Фиг. 2: схематически изображена диаграмма, на которой в качестве примера показано улучшение окисления сажи с помощью увеличения поступления NO2 и температуры;

Фиг. 3: первый вариант осуществления параллельного расположения катализатора окисления NO2 и катализатора нагревания, выполненного как катализатор окисления НС, расположенных выше по потоку, чем фильтр твердых частиц;

Фиг. 4: схематично изображен альтернативный вариант осуществления параллельного расположения катализатора окисления NO и катализатора нагревания, выполненного как катализатор окисления НС, расположенных выше по потоку, чем фильтр твердых частиц;

Фиг. 5: схематично изображен следующий альтернативный вариант осуществления устройства для регенерации фильтра твердых частиц, расположенного в линии отработанного газа двигателя внутреннего сгорания, с последовательным расположением катализатора окисления NO и катализатора окисления HC, находящихся выше по потоку, чем фильтр твердых частиц; и

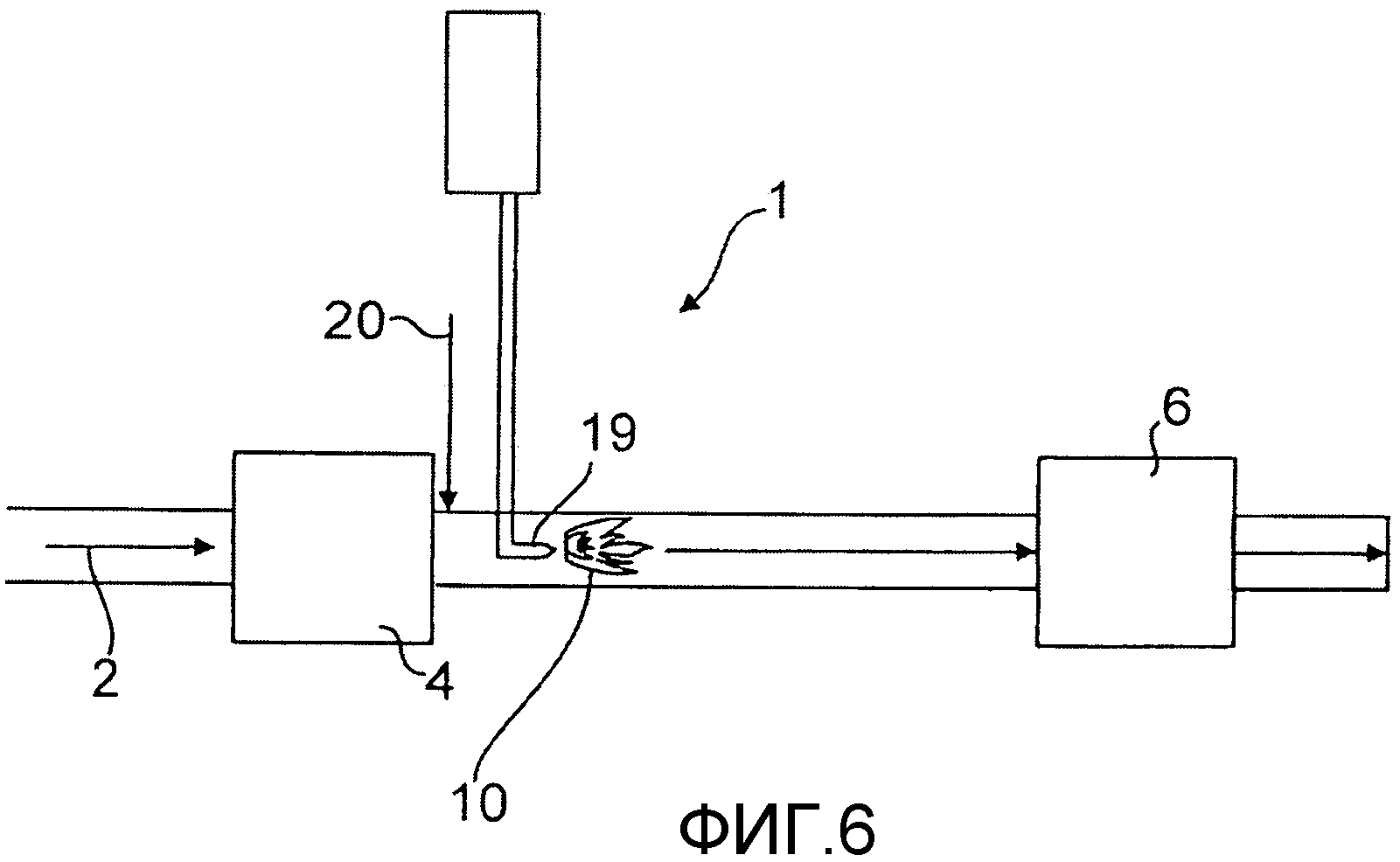

Фиг. 6: схематично изображен альтернативный вариант осуществления устройства согласно изобретению по фиг. 5, в котором вместо катализатора нагревания применяют горелку.

На фиг. 3 показательно представлен вариант осуществления по изобретению, в котором в линии 1 отработанного газа не представленного на данной фигуре двигателя внутреннего сгорания, в частности дизельного двигателя внутреннего сгорания, поток 2 отработанного газа с помощью подводящей линии 3 поступает к катализатору 4 окисления NO. От данного катализатора 4 окисления NO отводящая линия 5 ведет к фильтру 6 твердых частиц.

Выше по потоку, чем катализатор 4 окисления NO, отводящая линия 7 ответвляется от подводящей линии 3 и впадает ниже по потоку, чем катализатор 4 окисления NO, в отводящую линию 5.

В данной отводящей линии 7 расположен катализатор 8 окисления НС в качестве нагревательного устройства. Далее, в отводящей линии 7 выше по потоку, чем катализатор 8 окисления HC, расположена форсунка 9, с помощью которой топливо 10 в качестве восстановителя в отводящую линию 7 впрыскивается выше по потоку, чем катализатор 8 окисления HC.

По этой причине форсунка 9 является составной частью дозирующего устройства 11, которое наряду с форсункой 9 имеет еще также емкость 12 для топлива и управляющее и/или регулирующее устройство 13, которое управляет и, соответственно, регулирует добавление.

При необходимости на отводящей линии 7 выше по потоку, чем форсунка 9, можно расположить запорный клапан 14, который также может быть связан с электронным контрольным блоком (который, однако, не представлен на данной схеме) для того, чтобы в заданное время определенное количество отработанного газа отводить от потока 2 отработанного газа таким образом, чтобы первый поток 2' отработанного газа протекал через катализатор 4 окисления NO, а второй поток 2" отработанного газа протекал через отводящую линию 7. Оба данных потока отработанного газа ниже по потоку, чем катализатор 4 окисления NO, и ниже по потоку, чем катализатор 8 окисления HC, снова соединяются вместе и как поток 2″′ отработанного газа поступают в фильтр 6 твердых частиц.

Как на фиг. 3 представлено только схематически, катализатор 4 окисления NO рассчитан значительно больших размеров, чем катализатор 8 окисления HC, что обусловлено тем, что регенерация фильтра твердых частиц в значительной мере проходит как регенерация фильтра твердых частиц, основанная на NO2, а значит с помощью NO2, образованного в катализаторе 4 окисления NO. Только в случае, если для режима регенерации NO2,полученного в катализаторе 4 окисления NO или на нем, недостаточно, тогда соответствующим управлением или регулированием с помощью управляющего и/или регулирующего устройства 13 через форсунку 9 в отводящую линию 7 дозируется топливо 10. Одновременно с помощью соответствующего управления запирающим клапаном 14 поток соответствующего количества отработанного газа, как второй поток 2" отработанного газа направляется через отводящую линию 7, для того чтобы подводить обогащенный углеводородами поток отработанного газа к катализатору 8 окисления НС, вследствие чего в катализаторе окисления HC происходит экзотермическая реакция, которая создает горячий второй поток 2" отработанного газа, который ниже по потоку, чем катализатор 4 окисления NO, смешивается с первым потоком 2' отработанного газа таким образом, что температура первого, обогащенного NO2 потока 2' отработанного газа поднимается на более высокий уровень, вследствие чего основанное на NO2 окисление сажи в фильтре 6 твердых частиц протекает оптимально, как схематически представлено на фиг. 1. Там, нанесенная линия 15 представляет собой идеальную линию, которая характеризует 100% превращение, характеризующееся тем, что один поступивший грамм NO2 окисляет 0,13 г углерода. Если теперь электронное контрольное устройство зарегистрирует, что режим работы регенерации NO2 в нижней области 16 температур больше не дает удовлетворительного результата регенерации, и/или степень заполнения фильтра твердых частиц поднялась до заданного предела, то уровень температуры поднимается до верхней области температур посредством описанных выше действий для того, чтобы снова обеспечивалось эффективное и оптимальное выгорание сажи. При этом за счет комбинации по изобретению активной и пассивной регенерации возможно, например, в достаточной мере поток отработанного газа, который подходит к фильтру 6 твердых частиц, поднимать на уровень температур, который предпочтительно находится в области от 370 до 400°C. С помощью изображенного на фиг. 2 дополнительного повышения уровня содержания NO2 посредством уже описанного выше повышения поступления необработанного NOX и/или улучшения активности окисления NO в катализаторе окисления NO с помощью изменения эксплуатационных параметров двигателя внутреннего сгорания и/или катализаторов окисления NO можно дополнительно улучшить способность регенерации в противоположность одному лишь подъему температуры отработанного газа.

Определение количества NO2 и/или способности к регенерации, и/или степени заполнения фильтра твердых частиц можно производить, например, с помощью математической модели и/или поля характеристик, и/или с помощью датчиков отработанного газа, в частности датчиков давления, NO2-датчиков, NOX-датчиков, датчиков температуры, и/или датчиков для определения количества частиц или, соответственно, количества сажи.

Вышеупомянутые действия относятся аналогично к альтернативному варианту осуществления способа по изобретению согласно фиг. 4, на которой, в отличие от варианта осуществления по фиг. 3, выполнено параллельное соединение катализатора 4 окисления NO и катализатора 8 окисления НС таким образом, что катализатор нагревания, соответственно, нагревательное устройство, образованное катализатором 8 окисления НС, окружено катализатором окисления NO, по меньшей мере, частично. Вследствие этого предотвращают охлаждение катализатора 8 окисления HC более эффективно, чем в случае отдельного расположения катализатора 8 окисления HC. Добавление топлива 10 происходит в данном случае аналогично варианту осуществления по фиг. 3, только в катализатор 8 окисления НС. Для разделения потока отработанного газа на потоки, проходящие с одной стороны через катализатор 4 окисления NO и с другой стороны через катализатор 8 окисления HC, можно также в данном случае предусмотреть направляющие элементы потока, например, такие как схематично представленный на фиг. 3 направляющий элемент 18. Далее, в области данного направляющего элемента 18 может быть также предусмотрен запорный клапан, чтобы управлять, соответственно регулировать количество или, соответственно, общую подачу потока отработанного газа к катализатору 8 окисления НС, как это раньше было описано в связи с запорным клапаном 14 и отводящей линией 7.

С помощью применения направляющих элементов также возможно располагать катализатор 4 окисления NO и катализатор 8 окисления НС на общей подложке катализатора. Области, в которые во время регенерации подаются углеводороды из загружающего устройства, в данном случае, например, выполненного в виде форсунки 9, при этом выполнены как катализаторы 8 окисления НС, в частности, в виде покрытия, в то время как остальные области выполнены как катализаторы 4 окисления NO, в частности, также в виде покрытия. Обычно различные области различаются в поперечном сечении и, следовательно, поперечным направлением потока.

Далее, на фиг. 4 только схематично изображен также расположенный в линии отработанного газа 1 катализатор 21 восстановления NOX, например выполненный как катализатор накопления NOX или SCR-катализатор.

В остальном принцип работы и способ проведения процесса соответствует тому, как уже было описано для фиг. 1-3.

Наконец, на фиг. 5 показан вариант осуществления, при котором катализатор 4 окисления NO и катализатор 8 окисления НС подключены не параллельно, а располагаются последовательно. Это означает конкретно, что катализатор 8 окисления НС расположен ниже по потоку, чем катализатор 4 окисления NO, и выше по потоку, чем фильтр 6 твердых частиц. Добавление топлива 10 в качестве восстановителя происходит в данном случае также таким образом, чтобы данное топливо не могло попасть в катализатор 4 окисления NO, для чего данное добавление происходит ниже по потоку, чем катализатор 4 окисления NO, и выше по потоку, чем катализатор 8 окисления HC. В остальном способ проведения процесса и принцип работы является таким же, как уже было подробно описано для фиг. 1-4. Значительное отличие в данном случае состоит в том, что поток 2 отработанного газа, в противоположность варианту осуществления по фиг. 3 и 4, не разветвляется, соответственно, не разделяется, а общий поток 2 отработанного газа сначала протекает по катализатору 4 окисления NO, затем по катализатору 8 окисления НС, а также далее по фильтру 6 твердых частиц.

Наконец, на фиг. 6 показан альтернативный варианту по фиг. 5 вариант осуществления, при котором вместо катализатора 8 окисления HC в качестве нагревательного устройства применяют работающую на топливе горелку 19. Данное применение горелки, в частности также всегда возможно в сочетании с описанными выше вариантами осуществления, в частности в сочетании с вариантом осуществления по фиг. 3. В остальном конструкция по фиг. 6 соответствует фиг. 5, и поэтому во избежание повторений делается отсылка на описания, изложенные выше.

Таким образом, при всех вариантах осуществления поток отработанного газа или часть потока отработанного газа проходит над нагревательным устройством. Однако вследствие этого достигаемая теплопроизводительность ограничена, как уже раньше описано, имеющимся количеством кислорода. Для того, чтобы этого избежать, можно при необходимости к нагревающемуся потоку отработанного газа, после достижения определенной заданной температуры и/или заданного времени и/или при не достижении заданного значения лямбды или количества кислорода, подводить наружный воздух, например, со стороны воздушного охладителя двигателя внутреннего сгорания. Подача свежего воздуха 20 в фиг. 3, 5 и 6 лишь схематически представлена стрелкой.

Реферат

Изобретение относится к устройству и способу для регенерации фильтра твердых частиц, расположенного в линии отработанного газа двигателя внутреннего сгорания, с по меньшей мере одним расположенным выше по потоку, чем фильтр твердых частиц, катализатором окисления NO для окисления NO, в частности до NO. Согласно способу по изобретению выше по потоку, чем фильтр (6) твердых частиц, предусмотрено, кроме того, по меньшей мере одно нагревательное устройство (8; 19), с помощью которого подходящий к фильтру (6) твердых частиц поток отработанного газа (2'") нагревается до определенной температуры в зависимости от определенных параметров регенерации, в частности в зависимости от степени заполнения фильтра (6) твердых частиц и/или от степени эффективности, основанной на NOрегенерации фильтра (6) твердых частиц, с помощью по меньшей мере одного катализатора (4) окисления NO, образующего NO. Техническим результатом изобретения является обеспечение конструктивно простой и компактной, безопасной в функционировании и надежной регенерации фильтра твердых частиц. 2 н. и 9 з.п. ф-лы, 6 ил.

Комментарии