Способ и устройство для обработки отработавших газов, образующихся при работе двигателя внутреннего сгорания - RU2418176C2

Код документа: RU2418176C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС). Наиболее предпочтительной областью применения настоящего изобретения является обработка ОГ, образующихся при работе ДВС с большим рабочим объемом, прежде всего дизельных двигателей, которыми оснащаются, главным образом, локомотивы и суда.

В состав отработавших газов, образующихся при работе ДВС, входят вредные или нежелательные вещества, содержание которых в ОГ не должно превышать предельно допустимых значений, которые во многих странах закреплены законодательно. При этом речь идет также о концентрации твердых частиц в ОГ, которая в соответствии с принятыми во многих странах нормами не должна превышать определенных предельных значений. Однако, прежде всего при эксплуатации ДВС с большим рабочим объемом, соблюдение норм на предельно допустимые показатели токсичности ОГ иногда оказывается трудноразрешимой задачей, главным образом, при работе двигателя на холостом ходу.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ и устройство, которые позволяли бы надежно сокращать выбросы нежелательных веществ даже двигателями внутреннего сгорания с большим рабочим объемом.

Указанная задача решается с помощью способа и устройства, заявленных в соответствующих независимых пунктах формулы изобретения. Различные предпочтительные варианты осуществления изобретения представлены в соответствующих зависимых пунктах формулы изобретения.

Предлагаемый в изобретении способ обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), в предлагаемом в изобретении устройстве с использованием по меньшей мере двух модулей для обработки ОГ заключается в том, что поток ОГ по меньшей мере частично в зависимости от нагрузки ДВС отклоняют таким образом, чтобы по меньшей мере отдельные части ОГ проходили через один или несколько модулей для обработки ОГ.

Под обработкой ОГ согласно настоящему изобретению подразумевается, прежде всего, нейтрализация или снижение токсичности ОГ путем уменьшения концентрации в ОГ по меньшей мере одного их компонента. В данном контексте под обработкой ОГ в предпочтительном варианте подразумевается также сокращение количества твердых частиц в ОГ. От нагрузки ДВС зависят прежде всего такие параметры ОГ, как их температура, их массовый расход, концентрация в них вредных веществ и/или их средняя скорость. Именно у ДВС с большим рабочим объемом, прежде всего у соответствующих дизельных двигателей, используемых на тяговых единицах железнодорожных подвижных составов, например на локомотивах, на водных транспортных средствах, например кораблях и/или малых судах, и стационарно, часто имеется лишь несколько режимов нагрузки, например нагрузка в режиме холостого хода, частичная нагрузка и полная нагрузка. За счет соответствующего исполнения модулей и соответствующего осуществления процесса параметры обработки ОГ можно точно согласовать с подобными режимами нагрузки. Так, например, все модули могут быть выполнены в виде модуля холостого хода, согласованного с параметрами ОГ, образующихся при работе двигателя на холостом ходу, и пригодного тем самым для обработки именно таких ОГ. Путем соответствующего управления соединительными средствами, соответственно их регулирования поток ОГ можно отклонять таким образом, чтобы ОГ в основном равномерно проходили через по меньшей мере два модуля с некоторым суммарным расходом. Под суммарным расходом ОГ подразумевается прежде всего расход ОГ, преимущественно массовый или объемный расход ОГ, суммируемый и/или интегрируемый по времени, в течение которого ОГ проходят через соответствующий модуль. Тем самым обеспечивается в основном равномерное прохождение ОГ через модули. При наличии в каждом модуле прежде всего по меньшей мере по одному фильтру для улавливания твердых частиц и тем самым для снижения их содержания в ОГ обеспечиваются равномерное накопление частиц в каждом фильтре и при определенных условиях равномерное изменение потери на них давления.

Первый модуль индивидуально или совместно с еще одним модулем по своему исполнению может быть согласован с параметрами ОГ, образующимися при работе двигателя с частичной нагрузкой, тогда как второй модуль во взаимодействии с другим модулем и первым модулем может быть согласован по своему исполнению с параметрами ОГ, образующимися при работе двигателя в режиме полной нагрузки. Таким путем можно получить модульную конструкцию, которая при соответствующем отклонении ОГ позволяет обеспечить оптимальную обработку ОГ, образующихся при работе двигателя с различными нагрузками.

Обычно модуль имеет по меньшей мере один сотовый элемент с проточными для ОГ полостями, например каналами. Такой сотовый элемент может представлять собой, прежде всего, керамический и/или металлический сотовый элемент. Керамический сотовый элемент можно изготавливать экструзией в виде монолитного блока, а металлический сотовый элемент может иметь по меньшей мере один по меньшей мере частично профилированный слой, которому прежде всего путем его формообразующей обработки придана определенная форма, при которой образуются проточные для ОГ полости. Под такой формообразующей обработкой подразумевается преимущественно свертывание в рулон или скручивание по меньшей мере одного пакета, состоящего из по меньшей мере одного металлического слоя. При этом можно также использовать в основном гладкие слои, которые совместно с профильными структурами по меньшей мере частично профилированного слоя образуют указанные выше полости. Сотовый элемент может также иметь частично проточные для текучей среды стенки. Сотовый элемент может образовывать или содержать фильтр для улавливания твердых частиц.

Эффективность обработки ОГ в значительной степени зависит от характера перемещения потоков ОГ через соответствующий модуль. Особенно предпочтительно при этом создавать в модуле условия, при которых практически полностью исключается образование в модуле ламинарных потоков ОГ, а вместо этого образуются турбулентные потоки ОГ с максимально возможной степенью их завихрения. Таким путем можно эффективно воспрепятствовать образованию ламинарных краевых потоков, при наличии которых лишь небольшая часть ОГ контактирует со стенками полостей в сотовом элементе, обычно снабженными каталитически активным покрытием. Отсутствие подобных ламинарных краевых потоков имеет важное значение в первую очередь при наличии в модуле открытого (безнапорного) фильтра для улавливания твердых частиц, поскольку его эффективность в значительной мере зависит от соответствующей степени турбулизации потоков ОГ. Однако именно при работе ДВС с большим рабочим объемом из-за обычно больших размеров соответствующих систем выпуска ОГ, а также из-за малой частоты вращения валов подобных двигателей при холостом ходе образующиеся ОГ проходят через систему из выпуска с исключительно низким массовым расходом и по этой причине с малой скоростью потока. Этими факторами обусловлены сравнительно малое число Рейнольдса у потока ОГ при его прохождении через модули и тем самым возможно слишком низкая степень его турбулентности. В данном случае предлагаемый в изобретении способ позволяет повысить число Рейнольдса, обеспечивая как бы уменьшение в целом площади имеющейся проточной поверхности модулей для обработки ОГ и увеличение тем самым скорости потока ОГ и его числа Рейнольдса.

Так, например, в соответствующей системе выпуска ОГ можно предусмотреть четыре модуля для снижения концентрации твердых частиц в ОГ. При работе двигателя на холостом ходу в такой системе путем соответствующего управления соединительными средствами создают условия, при которых ОГ проходят только через один из четырех возможных модулей. Несмотря на происходящее при этом уменьшение максимальной площади доступной реакционной, соответственно фильтрующей поверхности скорость потока ОГ, в чем состоит особое преимущество, возрастает, а тем самым увеличивается и его число Рейнольдса. Уменьшение же площади реакционной и/или фильтрующей поверхности не имеет отрицательных последствий, поскольку при работе двигателя на холостом ходу содержание, прежде всего, твердых частиц в образующихся при этом ОГ настолько мало, что для их достаточно полного превращения в газообразные вещества, соответственно отфильтровывания вполне достаточно и уменьшенной площади соответствующей фильтрующей, соответственно реакционной поверхности модуля. Таким путем удается повысить эффективность обработки ОГ даже при работе ДВС с большим рабочим объемом на холостом ходу. Подобное повышение эффективности обработки ОГ предпочтительно постольку, поскольку именно для ДВС с большим рабочим объемом характерны длительные фазы их работы в режиме холостого хода или в режиме низких нагрузок, что относится, например, к двигателям маневровых локомотивов при ожидании ими очередного этапа маневровых работ или судовым двигателям, которые, например, при стоянке судна в порту используются только для энергоснабжения.

С повышением нагрузки ДВС, т.е., например, с повышением частоты вращения его вала, можно, например, последовательно задействовать другие модули, пропуская через них ОГ. С увеличением частоты вращения вала ДВС обычно возрастают также средняя скорость потока и массовый расход образующихся при этом ОГ, которые поэтому предпочтительно пропускать через несколько модулей для обеспечения достаточно большой площади реакционной, соответственно фильтрующей поверхности.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа в каждом модуле происходит по меньшей мере снижение концентрации твердых частиц в проходящих через него ОГ.

Для этого, в частности, в каждом из модулей можно предусмотреть фильтр для улавливания твердых частиц. В принципе в каждом модуле можно, а при определенных условиях даже предпочтительно предусматривать еще и другие компоненты, например, соответствующий нанесенный на сотовый элемент по ходу потока ОГ перед фильтром для улавливания твердых частиц катализатор окисления, который, прежде всего, обеспечивает окисление моноксида азота (NO) до диоксида азота (NO2), который используется в качестве окислителя углерода, который содержится в твердых частицах или из которого они состоят. Подобный фильтр для улавливания твердых частиц называют непрерывно регенерируемым фильтром для улавливания твердых частиц (или "непрерывно регенерируемым улавливателем", НРУ).

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа для уменьшения концентрации твердых частиц в ОГ используют фильтр для улавливания твердых частиц открытого или безнапорного типа.

Под фильтром для улавливания твердых частиц открытого или безнапорного типа подразумевается фильтр, в котором проходящие через него ОГ не должны проходить ни через одну стенку его каналов. В отличие от этого фильтр для улавливания твердых частиц закрытого типа имеет множество каналов, одна часть которых открыта с входной стороны фильтра и закрыта с его выходной стороны, а другая часть каналов закрыта с входной стороны фильтра и открыта с его выходной стороны. В таком закрытом фильтре для улавливания твердых частиц поток ОГ вынужден проходить сквозь пористые стенки его каналов для попадания из открытого с входной стороны канала в открытый с выходной стороны канал. При этом при прохождении сквозь стенку канала ею задерживаются содержащиеся в ОГ твердые частиц. Под открытыми фильтрами подразумеваются также фильтры побочных потоков, фильтрующие не основной поток, как, например, фильтр с попеременно закрытыми каналами для улавливания твердых частиц, содержащихся в ОГ дизельного двигателя, а только побочный поток.

Тем самым открытый фильтр для улавливания твердых частиц, вообще говоря, не может закупориваться. Несмотря на теоретически существующую возможность скопления твердых частиц в выполняющих функцию фильтрующих поверхностей пористых стенках в таком количестве, при котором дальнейшее отфильтровывание ими твердых частиц станет невозможным, непрофильтрованные ОГ в этом случае тем не менее могут беспрепятственно проходить через фильтр для улавливания твердых частиц, тогда как закрытый фильтр при закупоривании его фильтрующих поверхностей твердыми частицами создает столь высокое противодавление, которое в конечном итоге приводит к невозможности дальнейшего прохождения через него отработавших газов. В этом отношении открытый фильтр для улавливания твердых частиц можно также рассматривать как безбарьерный фильтр для улавливания твердых частиц.

Особое преимущество открытого фильтра для улавливания твердых частиц состоит в его выполнении из в основном гладких и по меньшей мере частично волнистых или гофрированных слоев. В таком фильтре в основном гладкий слой по меньшей мере на отдельных его участках, прежде всего, может быть образован проточным для текучей среды и, главным образом, пористым материалом, тогда как по меньшей мере частично гофрированный слой может быть образован, например, тонким металлическим листом или тонкой фольгой. В предпочтительном варианте гофрированный слой может иметь потоконаправляющие профильные структуры, которые отклоняют поток ОГ в сторону фильтрующих участков. Подобные или иные аналогичные направляющие профильные структуры предпочтительно должны иметь такое исполнение, при котором они обеспечивают повышение скорости потока ОГ в канале, чтобы, прежде всего, та часть ОГ, которая остается в открытом канале и проходит мимо, соответственно вдоль фильтрующей поверхности, двигалась с гораздо более высокой скоростью по сравнению со скоростью входа ОГ в канал. По результатам проведенных испытаний было установлено, что с повышением скорости такого "обходного" или "побочного" потока ОГ степень отделения от них твердых частиц фильтрующей(ими) поверхностью(ями), соответственно фильтром для улавливания твердых частиц может возрастать.

Преимущества предлагаемого в изобретении способа проявляются, прежде всего, при использовании открытого фильтра для улавливания твердых частиц в каждом модуле, поскольку в данном случае даже при низкой частоте вращения при холостом ходе, характерной, главным образом, и для ДВС с большим рабочим объемом, поток ОГ в модулях характеризуется при своем прохождении через фильтр для улавливания твердых частиц, соответственно через нейтрализатор столь большим числом Рейнольдса, что несмотря на это происходит эффективное отделение твердых частиц от ОГ, соответственно превращение содержащихся в них вредных веществ в безвредные.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа отклонение потока ОГ происходит в зависимости от по меньшей мере одного из следующих параметров:

4.1) способности ОГ регенерировать модуль и

4.2) необходимости в регенерации модуля.

Под отклонением потока ОГ в данном контексте подразумевается изменение направления его движения соединительными средствами. Регенерация фильтра для улавливания твердых частиц заключается, прежде всего, в окислении накопившихся в нем твердых частиц. Окисление твердых частиц можно обеспечить путем подачи в ОГ окислителя, например диоксида азота, однако альтернативно этому или в дополнение к этому фильтр для улавливания твердых частиц можно также, например, дополнительно подвергать нагреву для повышения таким путем его температуры сверх некоторой граничной температуры, начиная с которой происходит окисление твердых частиц. При наличии у ОГ определенной температуры, при которой при прохождении ОГ через модуль его регенерация могла бы происходить более интенсивно, можно говорить о способности ОГ регенерировать модуль согласно п.4.1). В то же время указанная в п.4.2) необходимость в регенерации модуля, например, при применении в нем фильтра для улавливания твердых частиц, возникает в том случае, когда количество накопившихся в фильтре твердых частиц становится больше некоторого граничного значения, выше которого модуль предпочтительно подвергать регенерации. О возникновении необходимости в регенерации модуля, и прежде всего, при использовании в нем фильтра для улавливания твердых частиц может также свидетельствовать возрастание потери на нем давления.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа при работе двигателя на холостом ходу поток ОГ отклоняют таким образом, чтобы ОГ проходили в среднем через все модули с в основном идентичным суммарным расходом.

Под суммарным расходом ОГ в данном контексте подразумевается расход ОГ, предпочтительно массовый или объемный расход ОГ, просуммированный и/или проинтегрированный по времени прохождения потока ОГ через каждый из модулей. Суммарный расход ОГ преимущественно характеризует, таким образом, массу проходящих через модуль ОГ, если речь идет об их массовом расходе, или объем проходящих через модуль ОГ, если речь идет об их объемном расходе. Согласно изобретению время прохождения потока ОГ через соответствующий модель, прежде всего, может достигать 5 минут, 10 минут или даже одного часа и более. В принципе в данном случае предпочтителен тот вариант осуществления предлагаемого в изобретении способа, в котором скорость потока ОГ в модуле, предпочтительно в канале сотового элемента, представляющего собой по меньшей мере часть модуля, составляет от 10 до 25 м/с.

В еще одном предпочтительном варианте осуществления предлагаемого в изобретении способа количество проходимых отработавшими газами модулей монотонно увеличивается с изменением по меньшей мере одной из следующих величин:

6.1) температуры ОГ и

6.2) массового расхода ОГ.

Предпочтительна при этом, прежде всего, зависимость от массового расхода ОГ, поскольку в противном случае, например при прохождении ОГ только через один модуль при работе ДВС с повышенными нагрузками, включая также полную нагрузку, пропускание ОГ только через один модуль может отрицательно сказываться на эффективности их обработки. Отработавшие газы, прежде всего при наличии в каждом модуле по открытому фильтру для улавливания твердых частиц, предпочтительно пропускать через все такие модули вплоть до достижения режима работы ДВС с полной нагрузкой. При работе ДВС с полной нагрузкой, прежде всего, может происходить также регенерация соответствующих фильтров для улавливания твердых частиц.

Еще одним объектом настоящего изобретения является устройство для обработки отработавших газов (ОГ), образующихся при работе двигателя внутреннего сгорания (ДВС), имеющее выпускной трубопровод, соединяемый с ДВС, и по меньшей мере два соединяемых с выпускным трубопроводом модуля для обработки ОГ, с по меньшей мере одним из которых функционально связано по меньшей мере одно соединительное средство, позволяющее соединять этот модуль с выпускным трубопроводом для возможности пропускания через этот модуль по меньшей мере части ОГ. При этом под соединительным средством подразумевается деталь, которая позволяет открывать или закрывать проточное соединение с модулем, а каждое соединительное средство функционально связано с одним модулем, т.е. поставлено в соответствие одному модулю.

В предлагаемом устройстве количество соединительных средств на единицу меньше количества модулей, и соединительные средства выполнены таким образом, что помимо соединения соответствующих модулей с выпускным трубопроводом они также обеспечивают блокирование прохождения ОГ через другие модули, причем соединительное средство представляет собой или имеет по меньшей мере одну заслонку, устанавливаемую в одно из трех следующих возможных положений: первое положение, в котором заслонка закрывает соединение, ведущее к модулю; второе положение, в котором заслонка открывает соединение, ведущее к модулю, и перекрывает выпускной трубопровод, в результате чего все количество ОГ, поступающих к соединению, ведущему к модулю, проходит через этот модуль; и третье положение, в котором заслонка пропускает ОГ и через модуль, и через выпускной трубопровод.

С использованием таких заслонок можно прежде всего реализовать предлагаемое в изобретении устройство с пропусканием ОГ индивидуально через каждый из модулей. Заслонка представляет собой простое в изготовлении соединительное средство, позволяющее эффективно открывать или закрывать соединение выпускного трубопровода с модулем. Помимо этого заслонки просты в управлении ими и способны стабильно и длительно работать в системе выпуска ОГ.

Каждый модуль прежде всего содержит сотовый элемент, который в предпочтительном варианте снабжен соответствующим каталитически активным покрытием и/или пригоден для отфильтровывания твердых частиц. Кроме того, как указано выше, различные соединительные средства можно, прежде всего, выполнить пропускающими только часть потока ОГ через соответствующий модуль или же пропускающими весь поток ОГ через соответствующий модуль. При этом, прежде всего во втором случае, различные соединительные средства могут взаимодействовать между собой.

Предлагаемое в изобретении устройство обеспечивает возможность согласования системы выпуска ОГ, образующихся при работе ДВС, с различными режимами нагрузки при меньших затратах, поскольку благодаря двойному действию соединительных средств, выполненных в виде заслонок с тремя возможными положениями, количество необходимых соединительных средств можно сократить на единицу. Таким образом, предлагаемое в изобретении устройство является менее дорогим и более отказоустойчивым, чем известные из уровня техники устройства, адаптируемые к количеству образующихся ОГ.

В одном из предпочтительных вариантов выполнения предлагаемого в изобретении устройства соединительные средства выполнены с возможностью пропускания потока ОГ индивидуально через каждый модуль.

Так, в частности, путем соответствующего управления предлагаемым в изобретении устройством можно, главным образом при работе ДВС на холостом ходу, обеспечить равномерное прохождение ОГ через отдельные модули и равномерное их использование. В этом случае, прежде всего при наличии в модулях фильтров для улавливания твердых частиц, можно обеспечить в основном равномерное накопление твердых частиц во всех фильтрах всех модулей. Благодаря этому обеспечивается в основном равномерное изменение (возрастание) потери давления на всех модулях.

В следующем предпочтительном варианте выполнения предлагаемого в изобретении устройства каждый модуль обеспечивает по меньшей мере снижение концентрации твердых частиц в проходящем через него потоке ОГ.

Предпочтительно при этом выполнять каждый модуль с по меньшей мере одним фильтром для улавливания твердых частиц, наиболее предпочтительно открытого типа. Открытый фильтр для улавливания твердых частиц подробно рассмотрен в предыдущем описании, а также в публикации WO 02/00326 А2, содержание которой в части, касающейся конструктивного исполнения фильтра для улавливания твердых частиц, включено в настоящее описание в качестве ссылки.

Следующим объектом изобретения является рельсовое транспортное средство, предпочтительно тяговая подвижная единица, наиболее предпочтительно локомотив, которое оснащено предлагаемым в изобретении устройством или в котором реализуется предлагаемый в изобретении способ.

Еще одним объектом изобретения является водное транспортное средство, которое оснащено предлагаемым в изобретении устройством или в котором реализуется предлагаемый в изобретении способ.

Предлагаемый в изобретении способ и предлагаемое в изобретении устройство наиболее предпочтительно использовать в системах выпуска ОГ, образующихся при работе дизельных двигателей. Дизельным двигателем могут оснащаться также рельсовые транспортные средства и водные транспортные средства. Помимо этого предлагаемое в изобретении устройство и предлагаемый в изобретении способ можно использовать в стационарных ДВС, прежде всего в дизельных двигателях.

Рассмотренные выше преимущества предлагаемого в изобретении способа и частные варианты его осуществления равным образом могут распространяться и на предлагаемое в изобретении устройство и применимы к нему. То же самое относится и к рассмотренным выше преимуществам предлагаемого в изобретении устройства и частным вариантам его выполнения, которые равным образом могут распространяться и на предлагаемый в изобретении способ и применимы к нему. Предлагаемое в изобретении устройство пригодно, прежде всего, для осуществления предлагаемого в изобретении способа.

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые к описанию чертежи, представленными на которых вариантами осуществления изобретения и его преимуществами не ограничен объем изобретения и на которых, в частности, показано:

на фиг.1 - схематичный вид предлагаемого в изобретении устройства, выполненного по первому варианту,

на фиг.2 - схематичный вид в аксонометрии фрагмента модуля предлагаемого в изобретении устройства,

на фиг.3 - схематичный вид с торца модуля предлагаемого в изобретении устройства,

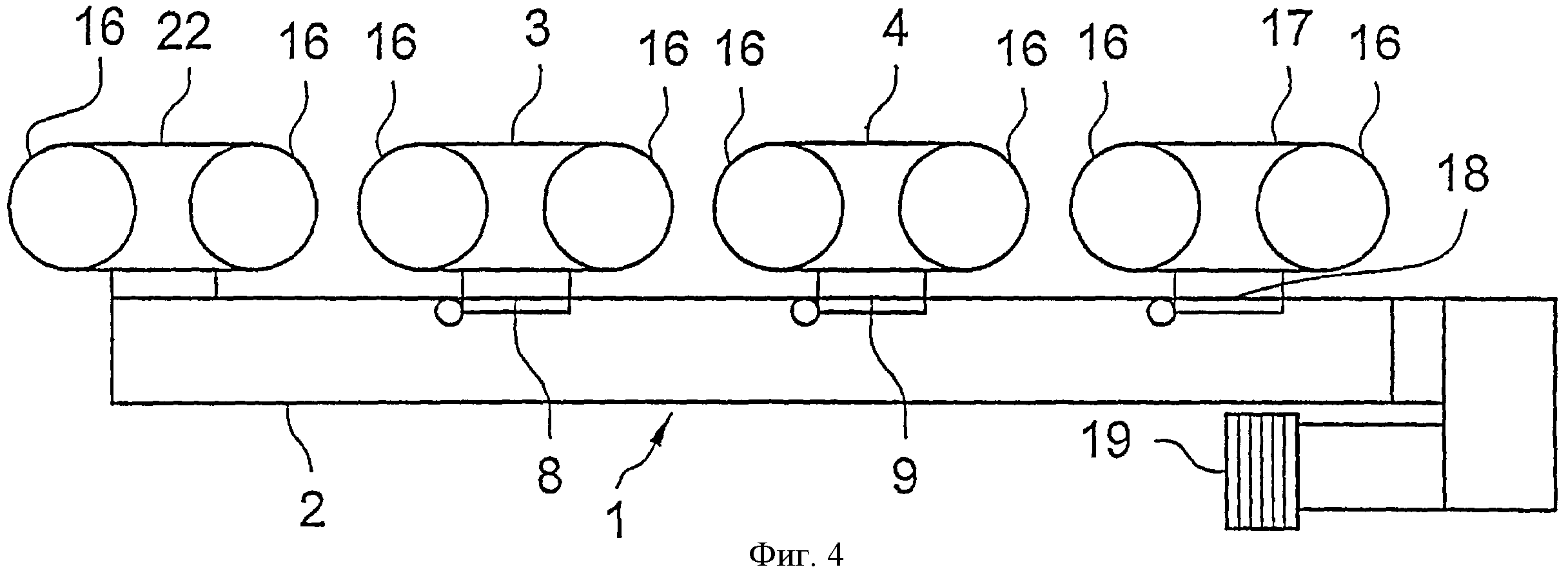

на фиг.4 - схематичный вид в первом продольном разрезе предлагаемого в изобретении устройства, выполненного по второму варианту,

на фиг.5 - схематичный вид во втором продольном разрезе предлагаемого в изобретении устройства, выполненного по второму варианту,

на фиг.6 - схематичный вид фрагмента предлагаемого в изобретении устройства с соединительным средством в первом положении,

на фиг.7 - схематичный вид фрагмента предлагаемого в изобретении устройства с соединительным средством во втором положении и

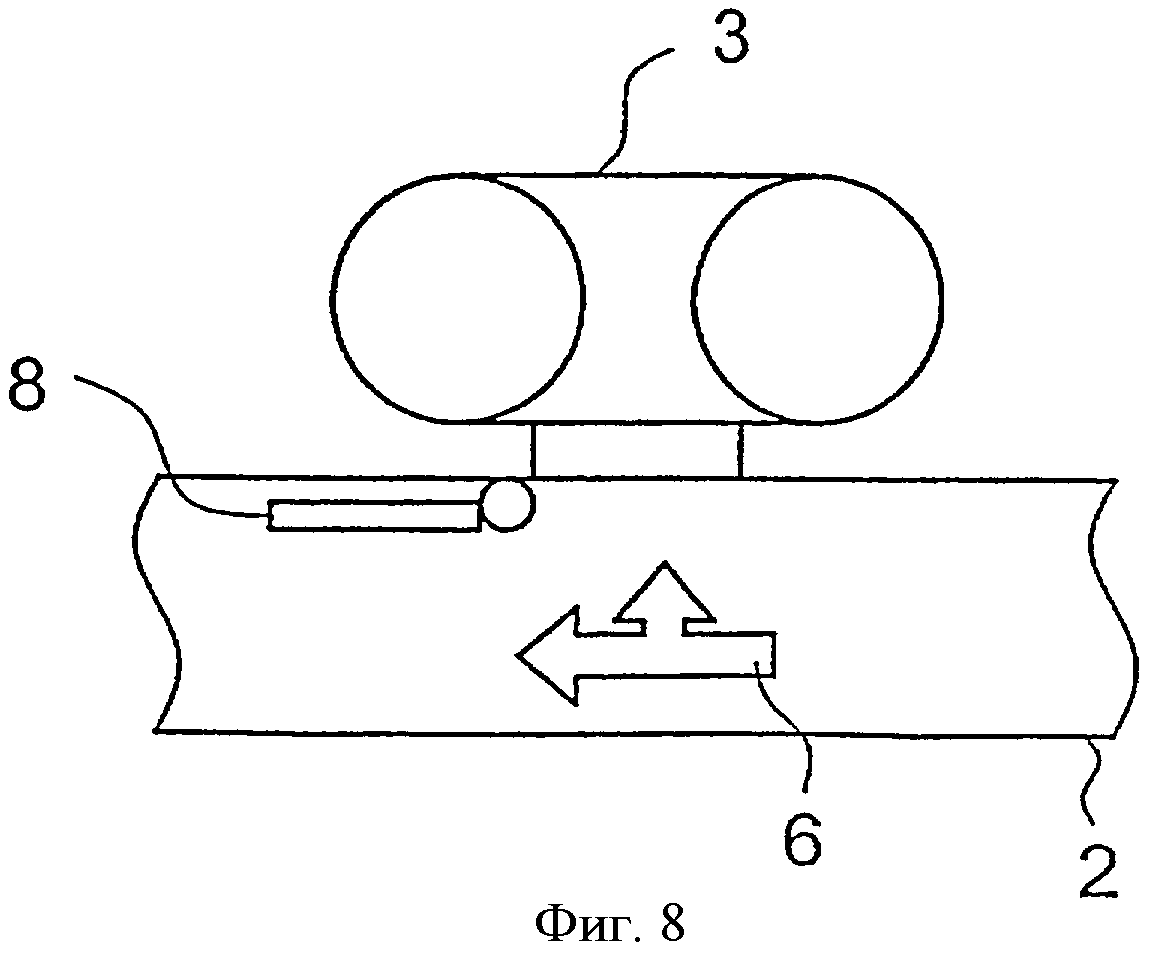

на фиг.8 - схематичный вид фрагмента предлагаемого в изобретении устройства с соединительным средством в третьем положении.

На фиг.1 схематично показано выполненное по первому варианту предлагаемое в изобретении устройство 1 для обработки ОГ 6. Такое устройство имеет выпускной трубопровод 2, а также первый 3 и второй 4 модули для обработки ОГ. Подобное устройство имеет также модуль 5 холостого хода. При работе не показанного на чертеже ДВС образуются ОГ 6, которые проходят по выпускному трубопроводу 2 в направлении 7. С первым модулем 3 для обработки ОГ функционально связано первое соединительное (распределительное) средство 8. В рассматриваемом первом варианте выполнения предлагаемого в изобретении устройства это соединительное средство 8 представляет собой поворотную заслонку, которая позволяет соединять модуль 3 с выпускным трубопроводом 2 и перенаправлять в этот модуль 3 по меньшей мере часть потока ОГ 6. Соответствующим образом выполнено и второе соединительное средство 9, которое функционально связано со вторым модулем 4 для обработки ОГ.

Для модуля 5 холостого хода не предусмотрено никакое соединительное средство, поскольку через этот модуль 5 холостого хода ОГ 6 проходят даже при нахождении первого 8 и второго 9 соединительных средств в их первых положениях, в которых они не допускают прохождение ОГ через первый 3 и второй 4 модули. Модуль 5 холостого хода предпочтительно согласовывать с параметрами ОГ, которые образуются при работе, прежде всего, ДВС с большим рабочим объемом на холостом ходу, которыми оснащаются, например, локомотивы, водные транспортные средства, главным образом, корабли или малые суда, а также стационарные установки. Так, например, ДВС маневрового локомотива в течение преобладающей части времени его эксплуатации работает на холостом ходу, и поэтому модуль холостого хода целесообразно согласовывать именно с параметрами ОГ, образующимися при работе подобного ДВС в режиме холостого хода. Помимо этого для ДВС с большим рабочим объемом характерна исключительно низкая частота вращения при холостом ходе, образующиеся при работе на котором ОГ характеризуются исключительно низкой скоростью своего потока и тем самым низким числом Рейнольдса. Поэтому пропускание отработавших газов 6, образующихся при работе двигателя на холостом ходу, одновременно через модуль 5 холостого хода и через первый 3 и второй 4 модули для обработки ОГ привело бы к тому, что потоки ОГ во всех модулях 3, 4, 5 характеризовались бы исключительно низким числом Рейнольдса. Вследствие этого движение потоков ОГ носило бы скорее ламинарный характер, что обычно нежелательно в модулях для обработки ОГ.

Подобный ламинарный характер движения потоков ОГ нежелателен, например, через фильтры для улавливания твердых частиц при наличии таких фильтров в каждом модуле 3, 4, 5. На фиг.2 схематично показан фрагмент такого открытого фильтра для улавливания твердых частиц. Подобный открытый фильтр для улавливания твердых частиц изготавливают, например, из гофрированных металлических слоев 10 и в основном гладких слоев 11. В основном гладкий слой 11 образован при этом по меньшей мере частично проточным для текучей среды материалом, например спеченным пористым материалом или пористым волокнистым материалом.

Гофрированный металлический слой имеет проходы или сквозные отверстия 12, которые образуют своего рода направляющие лопатки 13. В основном гладкие слои 11 и гофрированные металлические слои 10 образуют между собой каналы 14, через которые могут проходить ОГ 6. ОГ 6 движутся при этом в направлениях, обозначенных соответствующими стрелками. Благодаря наличию сквозных отверстий 12 и направляющих лопаток 13 ОГ 6 принудительно проходят сквозь в основном гладкий слой 11. Содержащиеся в ОГ 6 твердые частицы 15 задерживаются при этом в основном гладким слоем 11.

Модуль 3, 4, 5 может представлять собой или содержать по меньшей мере один сотовый элемент 16, который схематично показан в поперечном разрезе на фиг.3. В данном случае сотовый элемент 16 образован гофрированными металлическими слоями 10 и в основном гладкими слоями 11. Подобные слои были набраны в три пакета, которые затем были совместно скручены в рулон с образованием каналов 14. Помимо фильтра для улавливания твердых частиц таким же путем можно изготавливать сотовые элементы других типов. Так, например, можно изготавливать сотовые элементы 16, которые снабжены каталитически активным покрытием и/или которые образованы только листами фольги. Указанное каталитически активное покрытие может представлять собой, прежде всего, покрытие из γ-оксида алюминия, содержащее каталитически активные частицы. Модуль 3, 4, 5 предпочтительно также снабжать катализатором окисления, каталитически активные центры которого катализируют по меньшей мере окисление моноксида азота до диоксида азота и после которого по ходу потока ОГ расположен соответствующий открытый фильтр для улавливания твердых частиц. В этом случае образовавшийся таким путем диоксид азота может эффективно использоваться для регенерации фильтра для улавливания твердых частиц, т.е. для окисления задержанных им твердых частиц 15. В основном гладкие слои 11, равно как и гофрированные слои 10, можно выполнять из тонкой фольги. Направляющие лопатки 13 и сквозные отверстия можно не предусматривать, прежде всего, в том случае, когда сотовый элемент 16 используется не в качестве фильтра для улавливания твердых частиц, а исключительно в качестве носителя каталитически активного покрытия.

На фиг.4 схематично показано предлагаемое в изобретении устройство 1 для обработки ОГ, выполненное по второму варианту. Такое устройство 1 имеет выпускной трубопровод 2, а также первый 3, второй 4, третий 17 и четвертый 22 модули для обработки ОГ. В выполненном по этому варианту предлагаемом в изобретении устройстве не предусмотрен модуль холостого хода. В подобном устройстве имеются далее первый 8, второй 9 и третий 18 соединительные средства, функционально связанные с модулями 3, 4 и 17 соответственно. Таким образом, количество соединительных средств 8, 9, 18 на единицу меньше количества модулей 3, 4, 17, 22. Соединительные элементы 8, 9, 18 обеспечивают возможность пропускания потока ОГ индивидуально через каждый модуль 3, 4, 17, 22. Связанное с этим преимущество состоит в возможности отклонять соединительными средствами 8, 9, 18 образующиеся при работе ДВС 19 отработавшие газы в зависимости от нагрузки ДВС 19 в один или более модулей 3, 4, 17, 22 для обработки ОГ и пропускать через него/них по меньшей мере отдельные части ОГ.

В выполненном по второму варианту предлагаемом в изобретении устройстве 1 можно, в частности, эффективно отклонять поток образующихся при работе двигателя на холостом ходу ОГ таким образом, чтобы в среднем через все модули 3, 4, 17, 22 отработавшие газы проходили с в основном одинаковым суммарным расходом. Тем самым при работе двигателя на холостом ходу нагрузка, по существу, равномерно распределяется в основном по всем модулям 3, 4, 17, 22.

На фиг.5 схематично во втором продольном разрезе показано выполненное по второму варианту предлагаемое в изобретении устройство 1 для обработки ОГ, образующихся при работе ДВС 19. В этом варианте каждый из модулей 3, 4, 17, 22 имеет несколько сотовых элементов 16. Каждый из сотовых элементов 16 может при этом иметь различные зоны. Сказанное более подробно рассмотрено ниже на примере сотовых элементов 16 четвертого модуля 22. Каждый из сотовых элементов 16 четвертого модуля 22 имеет зону 20 с катализатором окисления и зону 21 с фильтром для улавливания твердых частиц. Расположение этих зон 20, 21 таково, что ОГ сначала проходят через зону 20 с катализатором окисления, а затем через зону 21 с фильтром для улавливания твердых частиц. В других модулях 3, 4, 17 предусмотрены зоны еще и с другими катализаторами, соответственно каталитическими нейтрализаторами, согласованные по своему исполнению с конкретными режимами нагрузок двигателя, при которых эти модули 3, 4, 5, 17 включаются в работу. Речь при этом может идти, прежде всего, о дополнительных зонах 20 с катализаторами окисления, о зонах для превращения оксидов азота и о зонах с обычными трехкомпонентными каталитическими нейтрализаторами. Перечисленные зоны с катализаторами указаны лишь в качестве примера, поскольку согласно изобретению в модулях можно предусматривать зоны и с иными катализаторами, соответственно каталитическими нейтрализаторами. Вместо нескольких зон 20, 21 из расчета на один модуль 3, 4, 17, 22 можно также предусматривать несколько соответствующих, расположенных последовательно сотовых элементов 16.

Работой устройства для обработки ОГ можно управлять, прежде всего, таким образом, чтобы обеспечиваемое соединительными средствами 8, 9, 18 отклонение потока ОГ происходило в зависимости от способности ОГ 6 регенерировать соответствующий модуль 5, 3, 4, 17, 22 и от необходимости в его регенерации. Сказанное означает, что при соответствии параметров ОГ определенным, необходимым для регенерации зон 21 с фильтрами для улавливания твердых частиц параметрам, например при наличии у ОГ температуры, превышающей некоторую граничную температуру, такие ОГ можно целенаправленную направлять в требующий его регенерации модуль 3, 4, 17, 22. Подобное целенаправленное направление ОГ в соответствующий модуль можно обеспечить, прежде всего, с помощью соединительных средств 8, 9, 18, которые благодаря своему исполнению позволяют соединять каждый конкретный модуль 5, 3, 4, 17, 22 с выпускным трубопроводом и одновременно с этим блокировать прохождение ОГ через другие модули. Зону 20 с катализатором окисления и зону 21 с фильтром для улавливания твердых частиц можно также выполнить в виде отдельных сотовых элементов 16 с последовательным прохождением через них ОГ.

На фиг.6 схематично показан фрагмент предлагаемого в изобретении устройства 1. В данном случае соединительное средство 8, функционально связанное с первым модулем 3 для обработки ОГ, находится в своем первом положении, в котором оно не допускает прохождение ОГ 6, образующихся при работе ДВС 19, через первый модуль 3, а направляет ОГ мимо него.

На фиг.7 схематично показан тот же, что и на предыдущем чертеже, фрагмент предлагаемого в изобретении устройства, но с находящимся во втором своем положении соединительным средством 8. В этом втором своем положении соединительное средство перекрывает выпускной трубопровод 2 и полностью отклоняет ОГ 6, образующиеся при работе ДВС 19, в сторону модуля 3 для прохождения через него. В зависимости от наличия или отсутствия по ходу потока ОГ перед первым модулем 3 еще и других модулей через первый модуль 3 проходят либо все ОГ 6, образующиеся при работе ДВС, либо только их соответствующая часть. Количество проходящих через первый модуль ОГ зависит при этом от потерь давления в проточных частях системы выпуска ОГ.

На фиг.8 соединительное средство 8 схематично показано в своем третьем возможном положении. В этом своем положении соединительное средство открывает доступ ОГ в первый модуль 3, через который тем самым может проходить часть ОГ 6. Другая же часть ОГ 6 может и далее проходить по выпускному трубопроводу 2. Распределение отдельных потоков, проходящих по выпускному трубопроводу 2 и через модуль 3, зависит от потери давления в каждом из них.

Преимущество, связанное с выполнением соединительных средств 8, 9, 18 по показанному на фиг.6-8 или иному аналогичному варианту, состоит в возможности пропускания ОГ индивидуально через каждый модуль. Сказанное означает, в частности, что главным образом при работе двигателя на холостом ходу отработавшие газы можно подавать в каждый модуль 3, 4, 17, 22, прежде всего, с в основном одинаковым суммарным расходом.

Преимущество предлагаемого в изобретении способа и предлагаемого в изобретении устройства 1 состоит в возможности обеспечить эффективную нейтрализацию и обработку ОГ 6 в отдельных модулях 5, 3, 4, 17, 22, в том числе и в системах выпуска ОГ, которыми оснащаются ДВС 19 с большим рабочим объемом, даже при их работе на холостом ходу и, в принципе, при исключительно малых массовых расходах ОГ. Отдельные модули можно при этом согласовать с различными режимами нагрузки ДВС 19.

Реферат

Устройство для обработки отработавших газов (ОГ) содержит выпускной трубопровод, соединенный с двигателем, по меньшей мере два соединяемых с трубопроводом модуля для обработки ОГ и соединительные средства, количество которых на единицу меньше количества модулей. Средства выполнены таким образом, что помимо соединения соответствующих модулей с выпускным трубопроводом они также обеспечивают блокирование прохождения ОГ через другие модули. Соединительное средство представляет собой или имеет по меньшей мере одну заслонку, устанавливаемую в одно из трех возможных положений. Приведен способ обработки ОГ, осуществляемый в устройстве. Такое выполнение позволяет обеспечить эффективную нейтрализацию и обработку ОГ в отдельных модулях, в том числе и в системах выпуска ОГ, которыми оснащаются ДВС с большим рабочим объемом, даже при их работе на холостом ходу и при исключительно малых массовых расходах ОГ. Отдельные модули можно при этом согласовать с различными режимами нагрузки ДВС. 4 н. и 9 з.п. ф-лы, 8 ил.

Формула

- первое положение, в котором заслонка закрывает соединение, ведущее к модулю (3, 4, 5, 17, 22),

- второе положение, в котором заслонка открывает соединение, ведущее к модулю (3, 4, 5, 17, 22), и перекрывает выпускной трубопровод (2), в результате чего все количество ОГ, поступающих к соединению, ведущему к модулю (3, 4, 5, 17, 22), проходит через этот модуль (3, 4, 5, 17, 22) и

- третье положение, в котором заслонка пропускает ОГ и через модуль (3, 4, 5, 17, 22), и через выпускной трубопровод (2).

- способности ОГ регенерировать модуль (3, 4, 5, 17, 22) и

- необходимости в регенерации модуля (3, 4, 5, 17, 22).

- температуры ОГ и

- массового расхода ОГ.

Комментарии