Способ (варианты) и система для диагностики теплообменника отработавших газов - RU2689655C2

Код документа: RU2689655C2

Чертежи

Описание

Область техники

Настоящее раскрытие в целом относится к способам и системам для бортовой диагностики компонентов системы теплообмена отработавших газов.

Уровень техники и раскрытие изобретения

Двигатели могут быть выполнены с системой рекуперации тепла отработавших газов для рекуперации тепла из отработавших газов. За счет тепла отработавших газов можно нагревать охлаждающую жидкость двигателя с возможностью подачи ею тепла в двигатель, а также нагрева пассажирского салона, и, тем самым, повышения КПД двигателя и топливной экономичности. Кроме того, можно осуществлять рециркуляцию отработавших газов во впускной коллектор по системе РОГ (EGR) с возможностью их использования для уменьшения выбросов оксидов азота (NOx) в отработавших газах. С системой РОГ может быть соединен охладитель рециркуляции отработавших газов (РОГ) для снижения температуры рециркулируемых отработавших газов (РОГ) перед их подачей во впускной коллектор. Комбинированная теплообменная система выполнена с возможностью и рекуперации тепла отработавших газов, и охлаждения РОГ. Периодически или ситуативно можно выполнять процесс диагностики для контроля различных компонентов системы двигателя.

Предложен ряд решений для диагностики теплообменника отработавших газов и охладителя РОГ. В одном примере, раскрытом в документе US 6,848,434 Ли (Li) с соавторами, предложен способ для диагностики охладителя РОГ, соединенного с магистралью подачи РОГ. Коэффициент эффективности для охладителя РОГ вычисляют в зависимости от ряда факторов, в том числе - температуры отработавших газов, температуры на выходе охладителя РОГ и температуры охлаждающей жидкости двигателя. Коэффициент эффективности сравнивают с порогом и, если коэффициент эффективности ниже этого порога, определяют, что охладитель РОГ работает неправильно. Порог может зависеть от расхода РОГ через канал подачи.

Однако авторы настоящего изобретения выявили потенциальные недостатки вышеуказанного решения. Например, в вариантах осуществления с комбинированной теплообменной системой, в которой за счет одного и того же теплообменника осуществляют и рекуперацию тепла отработавших газов, и охлаждение РОГ, может быть невозможно достоверно обнаруживать ухудшение функционирования охладителя РОГ, используя единственный коэффициент эффективности. В частности, может быть трудно отличить друг от друга проблемы в функционировании комбинированной теплообменной системы в части охлаждения РОГ от проблем в части рекуперации тепла отработавших газов. Кроме того, в связи с наличием множества клапанов, обеспечивающих возможность различных комбинаций функций по охлаждению РОГ и рекуперации тепла отработавших газов, может быть сложно отличить проблемы, относящиеся к клапанам, от проблем, относящихся к теплообменнику или линии охлаждающей жидкости, по которой охлаждающая жидкость циркулирует через теплообменник.

Авторы настоящего изобретения определили решение, позволяющее преодолеть вышеуказанные недостатки по меньшей мере частично. Один пример способа содержит шаги, на которых: индицируют ухудшение характеристик теплообменной системы, отводящей отработавшие газы через отводной клапан из области ниже по потоку от каталитического нейтрализатора отработавших газов в теплообменник в перепускном канале отработавших газов, при этом ухудшение характеристик индицируют по результатам оценок первой температуры отработавших газов и давления отработавших газов выше по потоку от теплообменника, результату оценки второй температуры отработавших газов ниже по потоку от теплообменника и температуре охлаждающей жидкости, циркулирующей через теплообменник. Таким образом, за счет множества датчиков температуры, давления и положения отводного клапана можно достоверно диагностировать каждый из компонентов системы теплообмена отработавших газов.

В одном примере система двигателя может быть выполнена с единственным теплообменником для охлаждения РОГ и рекуперации тепла отработавших газов. Теплообменник может быть расположен в перепускном канале отработавших газов, расположенном параллельно основному выпускному каналу, при этом отводной клапан, соединенный с основным выпускным каналом, выполнен с возможностью отведения отработавших газов в перепускной канал или их направления по основному каналу в выхлопную трубу. Магистраль подачи РОГ, содержащая клапан РОГ, может быть соединена с перепускным каналом ниже по потоку от теплообменника. Один или несколько датчиков температуры и давления могут быть соединены с перепускным каналом выше и ниже по потоку от теплообменника. Датчик температуры может быть расположен в выходящей линии охлаждающей жидкости системы охлаждения, соединенной по текучей среде с теплообменником. Систему теплообменника можно эксплуатировать во множестве режимов путем регулирования положения отводного клапана и клапана РОГ, и, в зависимости от рабочего режима, по входным сигналам от датчиков температуры и давления можно периодически или ситуативно диагностировать компоненты теплообменной системы. Например, если в рабочем режиме, в котором осуществляют только рекуперацию тепла отработавших газов, давление выше по потоку от теплообменника выше порогового, можно сделать вывод об ухудшении характеристик теплообменника (например, из-за закупорки). Если в том же режиме падает температура охлаждающей жидкости, можно сделать вывод об ухудшении характеристик системы охлаждения (например, из-за закупорки линии охлаждающей жидкости). В качестве еще одного примера, если в рабочем режиме, в котором осуществляют и рекуперацию тепла отработавших газов, и подачу РОГ, температура охлаждающей жидкости ниже пороговой, можно сделать вывод об ухудшении характеристик теплообменника, действующего как охладитель РОГ. Пороги, применяемые в режиме только рекуперации тепла отработавших газов, могут быть отличны от применяемых в комбинированном режиме рекуперации тепла отработавших газов и подачи РОГ. В любом из режимов, по входным сигналам от датчика положения, соединенного с отводным клапаном, совместно с входными сигналами от датчиков температуры и давления, можно опосредованно определить ухудшение характеристик отводного клапана. Кроме того, в рабочем режиме, в котором отработавшие газы не направляют по перепускному каналу, можно осуществлять диагностику различных датчиков температуры и давления на основании того, что температура отработавших газов выше по потоку от теплообменника по существу равна температуре отработавших газов ниже по потоку от теплообменника, а давление отработавших газов по существу равно атмосферному.

Таким образом, за счет имеющихся датчиков температуры и давления, соединенных с перепускным каналом выпускной системы, можно эффективно осуществлять бортовую диагностику множества компонентов комбинированной теплообменной системы. Сравнение результатов измерения температуры отработавших газов выше и ниже по потоку от теплообменника с температурами, ожидаемыми в тех местах в зависимости от рабочего режима комбинированной системы теплообменника, позволяет достоверно выявлять закупорку в теплообменнике. Сравнение изменений температуры отработавших газов с изменениями температуры охлаждающей жидкости в каждом из режимов позволяет лучше отличать проблемы с теплообменом, относящиеся к теплообменнику, от проблем, относящихся к системе охлаждения, соединенной с теплообменником. Технический эффект коррекции порогов температуры и давления, применяемых при диагностике, в зависимости режима работы комбинированной теплообменной системы (например, в зависимости от того, используют ли систему только для рекуперации тепла отработавших газов или для рекуперации тепла отработавших газов и подачи РОГ) состоит в возможности диагностировать различные функции комбинированной теплообменной системы независимо друг от друга, используя один и тот же набор датчиков. Ситуативный контроль технического состояния каждого из датчиков, задействованных в процессе диагностики, позволяет повысить достоверность бортовой диагностики теплообменной системы. Возможность достоверной и точной диагностики системы теплообмена отработавших газов позволяет использовать преимущества комбинированной теплообменной системы в части топливной экономичности и уменьшения выбросов в более широком диапазоне рабочих параметров двигателя.

Следует понимать, что вышеприведенное краткое раскрытие служит лишь для ознакомления в простой форме с некоторыми концепциями, которые далее будут раскрыты подробно. Это раскрытие не предназначено для обозначения ключевых или существенных отличительных признаков заявленного объекта изобретения, объем которого уникально определен формулой изобретения, приведенной после раздела «Осуществление изобретения». Заявленный объект изобретения также не ограничивается вариантами осуществления, устраняющими недостатки, указанные выше или в любой другой части настоящего раскрытия.

Краткое описание чертежей

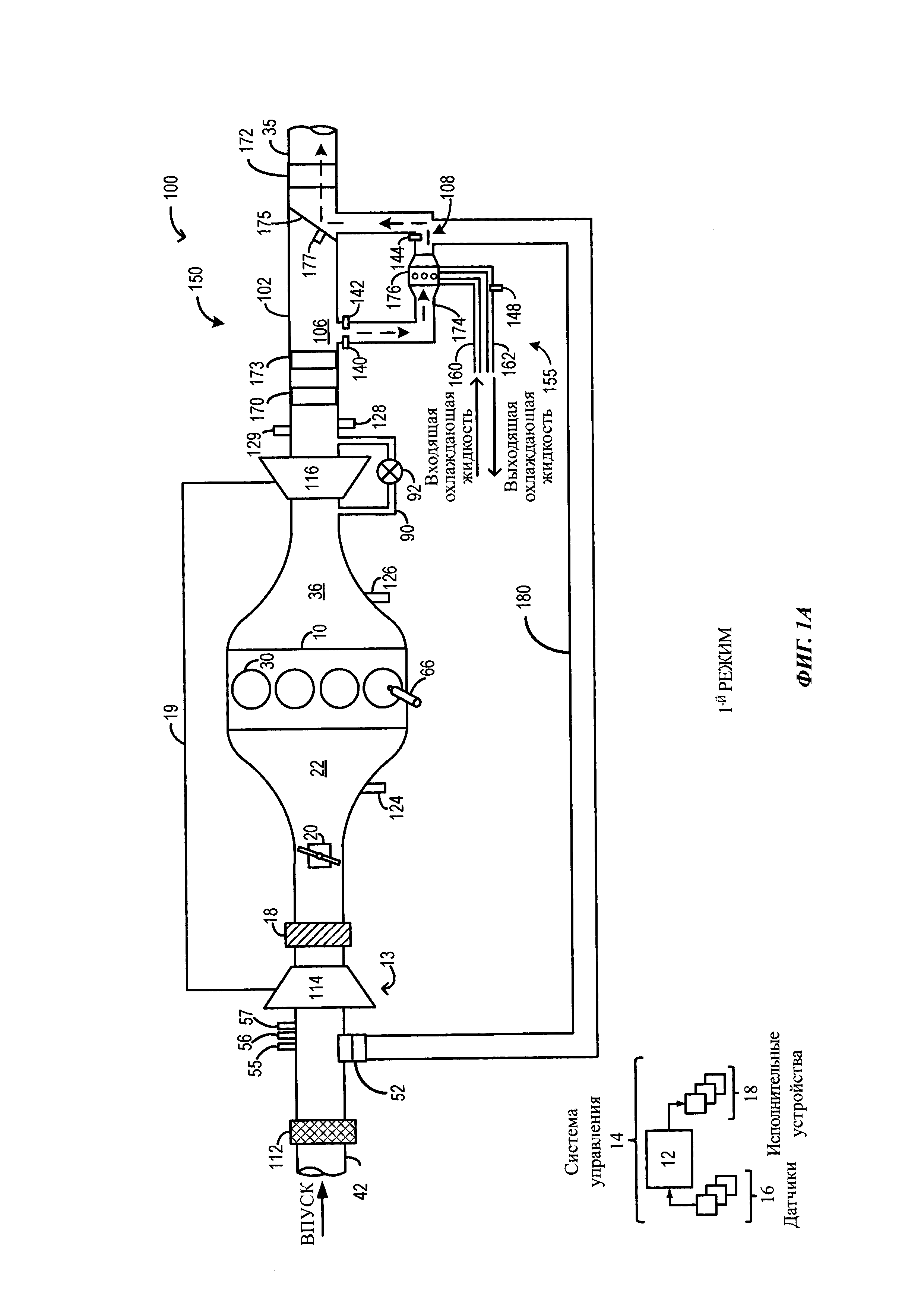

ФИГ. 1А изображает пример осуществления системы двигателя, содержащей теплообменную систему, работающей в первом режиме.

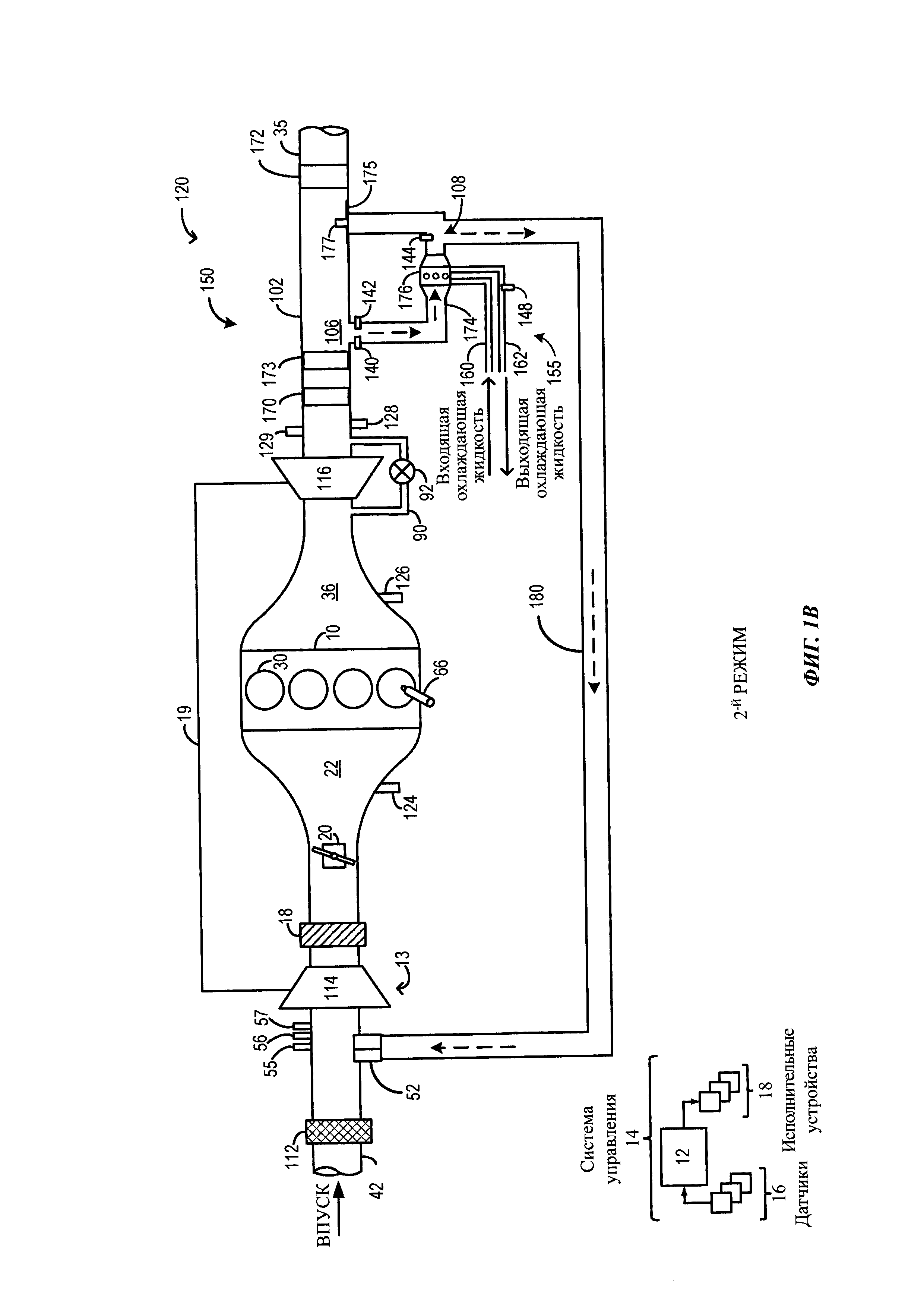

ФИГ. 1В изображает пример осуществления системы двигателя, содержащей теплообменную систему, работающей во втором режиме.

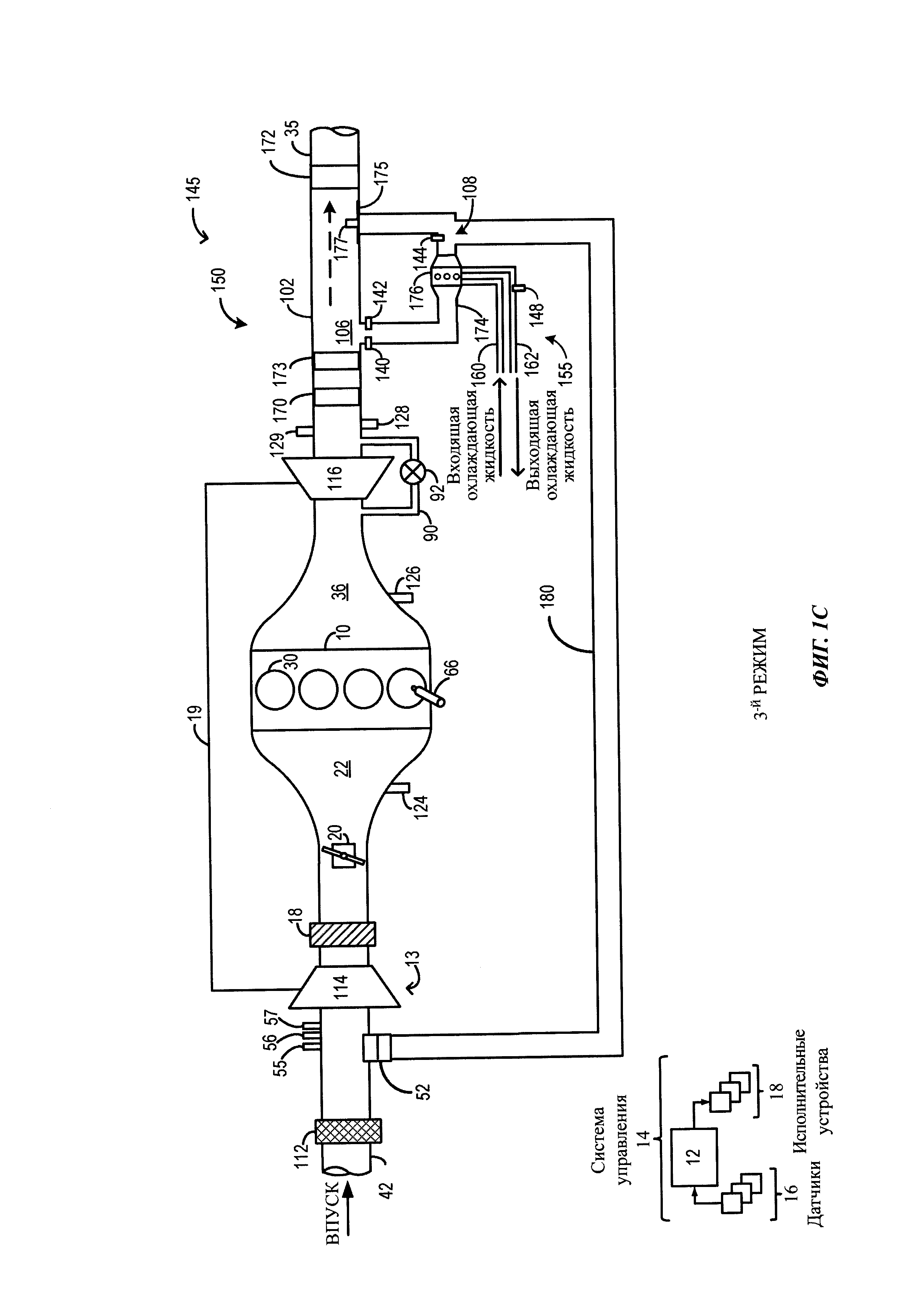

ФИГ. 1С изображает пример осуществления системы двигателя, содержащей теплообменную систему, работающей в третьем режиме.

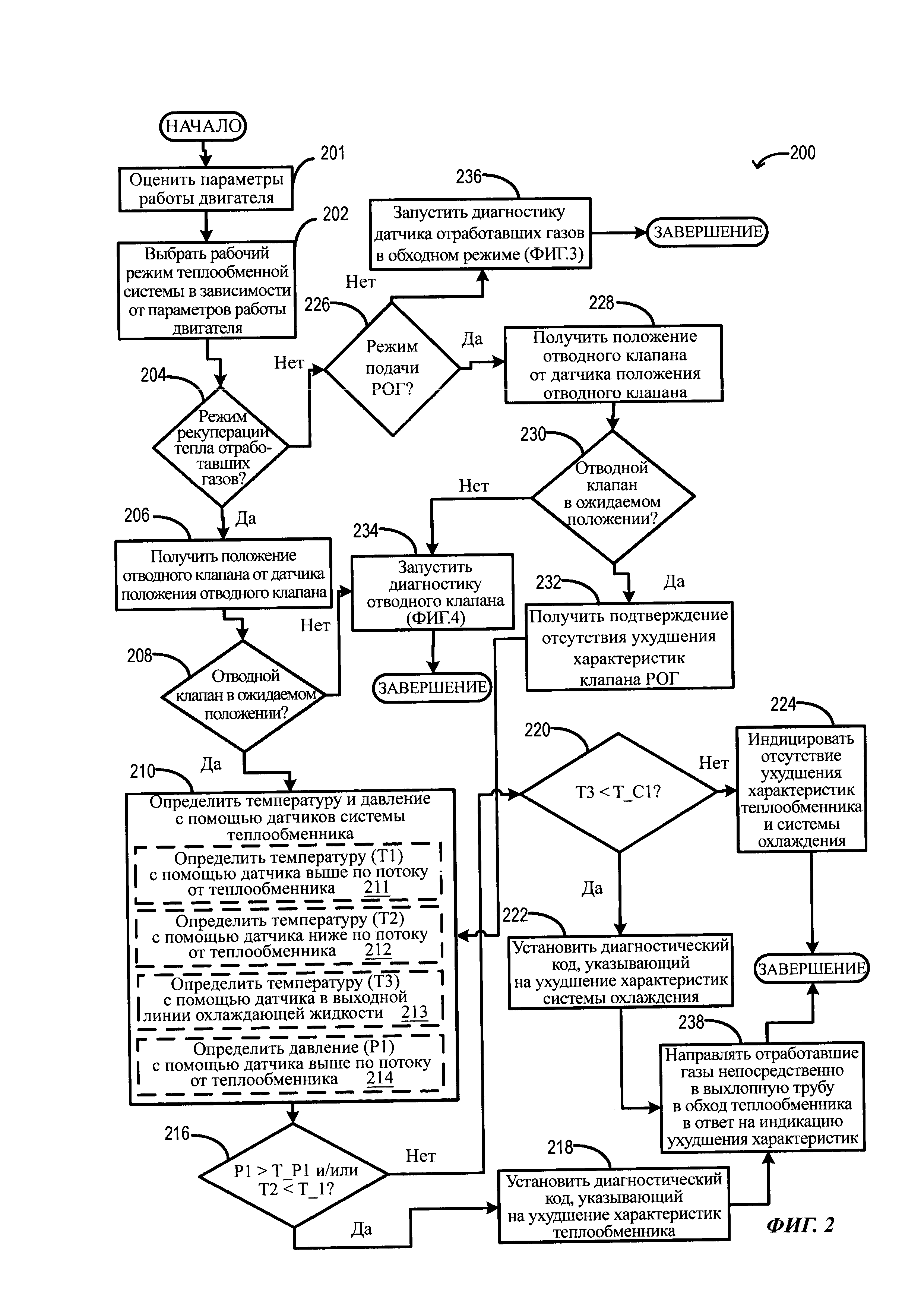

ФИГ. 2 изображает блок-схему примера способа с возможностью реализации для диагностики теплообменной системы на ФИГ. 1А-1С.

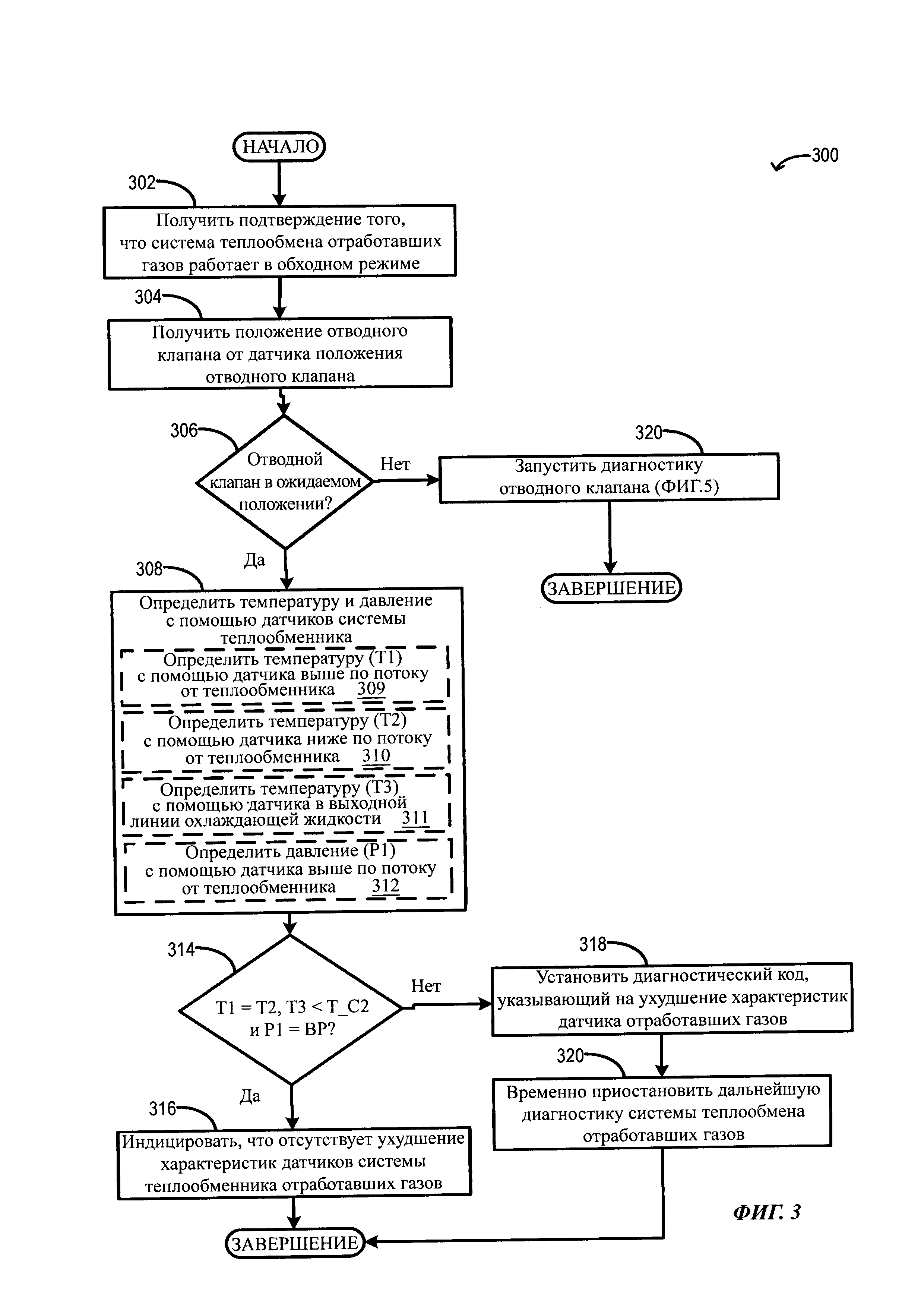

ФИГ. 3 изображает блок-схему примера способа с возможностью реализации для диагностики датчиков, соединенных с теплообменной системой на ФИГ. 1А-1С.

ФИГ. 4 изображает блок-схему первого примера способа с возможностью реализации для диагностики отводного клапана выпускной системы.

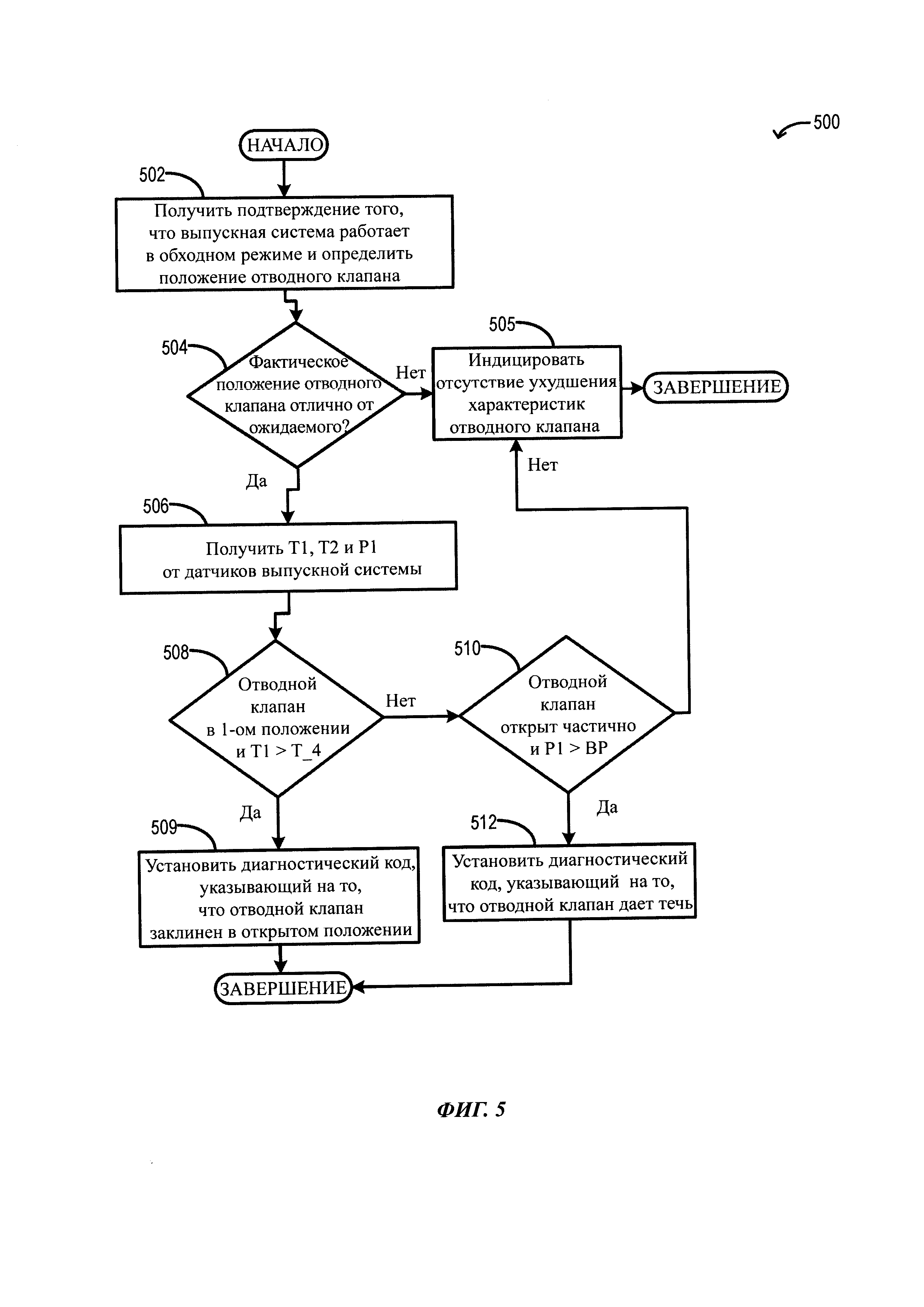

ФИГ. 5 изображает блок-схему второго примера способа с возможностью реализации для диагностики отводного клапана выпускной системы.

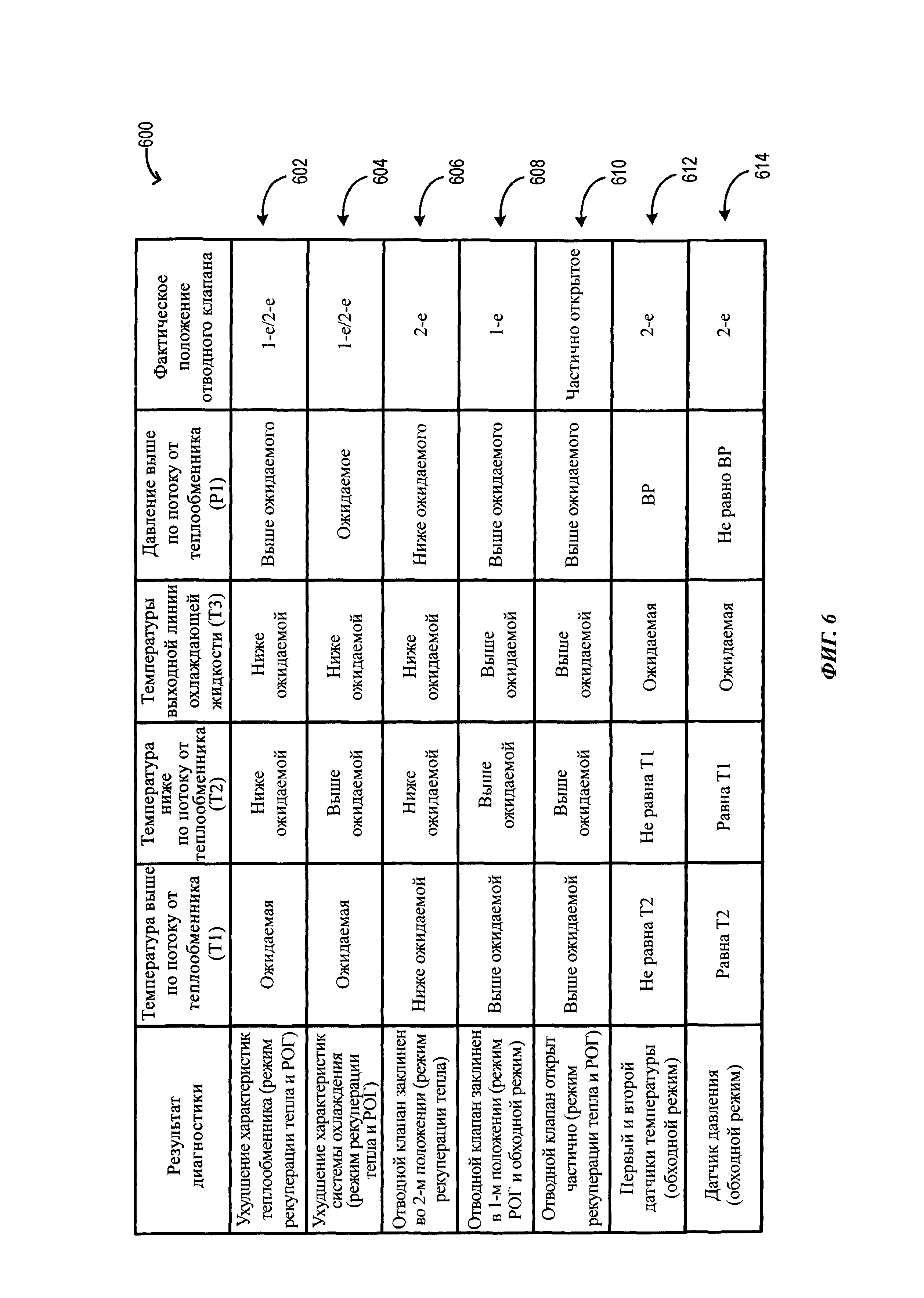

На ФИГ. 6 раскрыта таблица, иллюстрирующая диагностические параметры для различных компонентов теплообменной системы на ФИГ. 1А-1С.

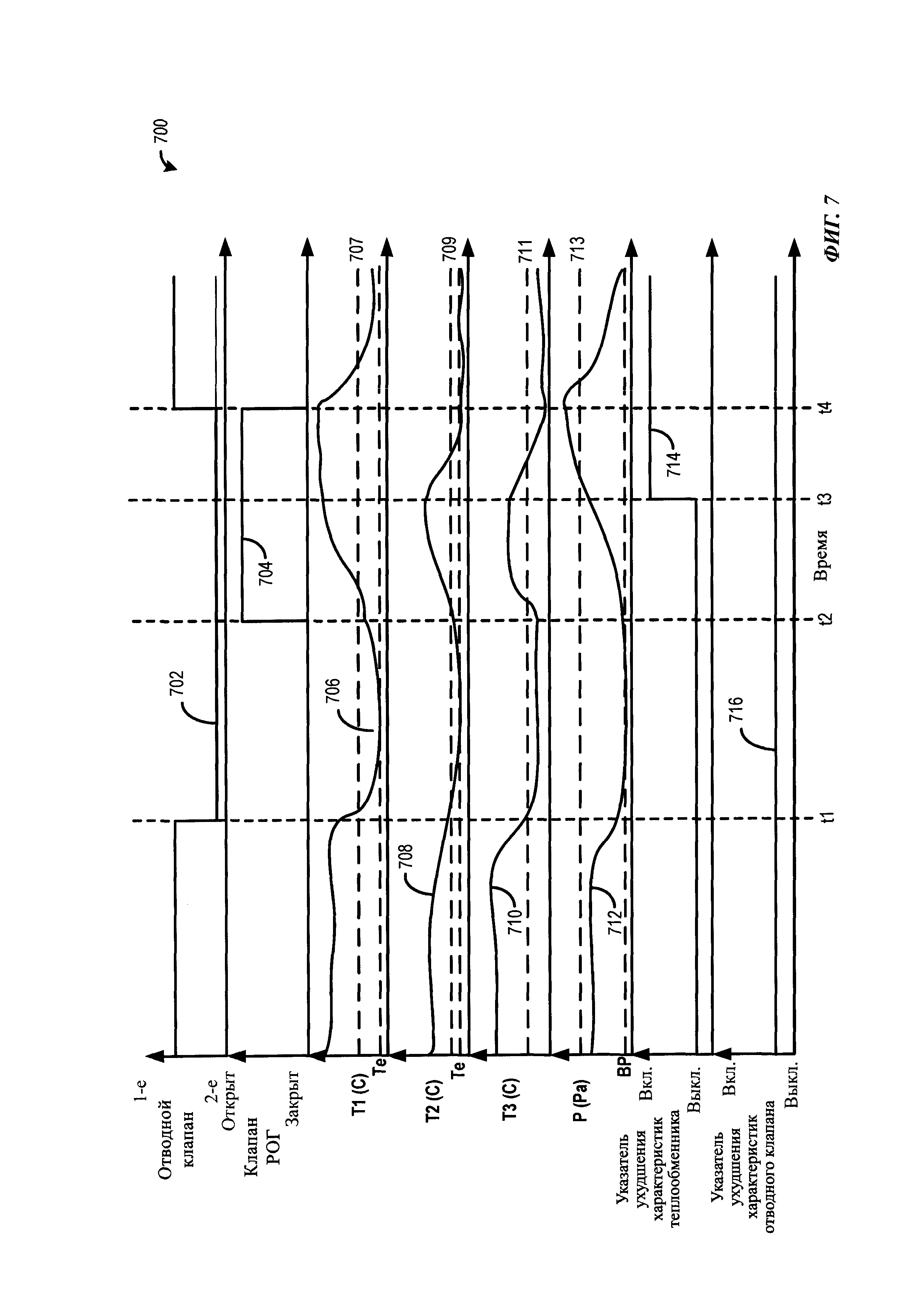

На ФИГ. 7 раскрыт первый пример диагностики теплообменника и отводного клапана теплообменной системы на ФИГ. 1А-1С согласно раскрываемому изобретению.

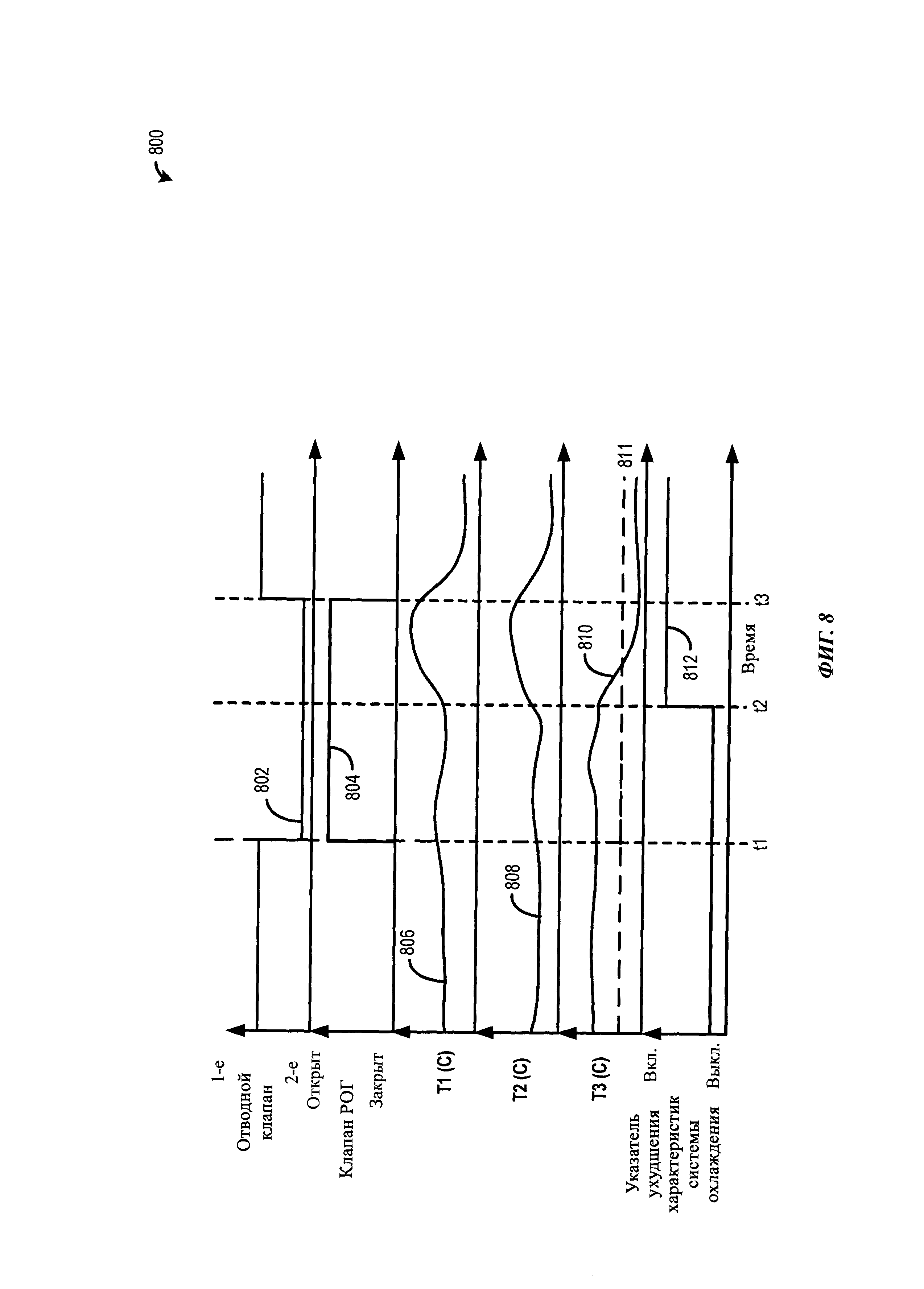

На ФИГ. 8 раскрыт второй пример диагностики системы охлаждения, соединенной по текучей среде с теплообменником на ФИГ. 1А-1С, согласно раскрываемому изобретению.

Осуществление изобретения

Нижеследующее описание относится к системам и способам для бортовой диагностики множества компонентов системы теплообмена отработавших газов. Система теплообмена отработавших газов может содержать единственный теплообменник (соединенный с перепускным каналом) и для рекуперации тепла отработавших газов, и для охлаждения рециркулируемых отработавших газов (РОГ). Различные режимы работы системы теплообмена отработавших газов раскрыты на ФИГ. 1А-1С. Контроллер двигателя может быть выполнен с возможностью выполнения алгоритмов управления, например, алгоритмов на ФИГ. 2, 3, 4 и 5, для периодической или ситуативной диагностики компонентов системы теплообмена отработавших газов, например, теплообменника, системы охлаждения, соединенной по текучей среде с теплообменником, отводного клапана, направляющего отработавшие газы через теплообменник, а также одного или нескольких датчиков системы. Параметры и пороги для диагностики каждого из компонентов могут быть разными в зависимости от режима работы, как раскрыто в табличной форме на ФИГ. 6. Примеры диагностических алгоритмов раскрыты на ФИГ. 7 и 8.

На ФИГ. 1А схематически представлены особенности примера системы 100 двигателя, содержащей двигатель 10. В одном примере система 100 двигателя соединена с силовой установкой, например, транспортного средства, выполненного с возможностью движения по автодороге. В раскрываемом варианте двигатель 10 представляет собой двигатель с наддувом, соединенный с турбонагнетателем 13, содержащим компрессор 114 с приводом от турбины 116. А именно, свежий воздух поступает по заборному каналу 42 в двигатель 10 через воздухоочиститель 112, а затем - в компрессор 114. Компрессор может представлять собой любой подходящий компрессор всасываемого воздуха, например, компрессор с приводом от мотора или приводимый от вала компрессор нагнетателя. В системе двигателя 10 компрессор представляет собой компрессор в составе турбонагнетателя, механически соединенный с турбиной 116 через вал 19, при этом турбину 116 приводят в действие расширяющиеся отработавшие газы двигателя.

На ФИГ. 1А компрессор 114 показан соединенным через охладитель наддувочного воздуха ОНВ (САС) с дроссельной заслонкой 20. Дроссельная заслонка 20 соединена с впускным коллектором 22 двигателя. Заряд сжатого воздуха из компрессора поступает через охладитель наддувочного воздуха и дроссельную заслонку во впускной коллектор. В варианте на ФИГ. 1А давление заряда воздуха во впускном коллекторе измеряет датчик 124 давления воздуха в коллекторе ДВК (MAP).

Один или несколько датчиков могут быть соединены с входом компрессора 114. Например, датчик 55 температуры может быть соединен с указанным входом для оценки температуры на входе компрессора, а датчик 56 давления может быть соединен с указанным входом для оценки давления на входе компрессора. В качестве еще одного примера, датчик 57 влажности может быть соединен с указанным входом для оценки влажности заряда воздуха, поступающего в компрессор. В число других датчиков могут входить, например, датчики воздушно-топливного отношения и т.п. В других примерах один или несколько параметров на входе компрессора (например, влажность, температуру, давление и т.п.) можно опосредованно определять по параметрам работы двигателя. Кроме того, когда осуществляют рециркуляцию отработавших газов (РОГ), указанные датчики могут оценивать температуру, давление, влажность и воздушно-топливное отношение смешанного заряда воздуха, включающего в себя свежий воздух, рециркулируемый сжатый воздух и остаточные отработавшие газы, поступающие на вход компрессора.

Привод 92 регулятора давления наддува выполнен с возможностью приведения в действие для открытия регулятора и по меньшей мере частичного сброса давления отработавших газов из области выше по потоку от турбины в область ниже по потоку от нее через регулятор давления наддува. Снижение давления отработавших газов выше по потоку от турбины позволяет уменьшить число оборотов турбины, что, в свою очередь, позволяет уменьшить помпаж компрессора.

Впускной коллектор 22 соединен с несколькими камерами 30 сгорания через несколько впускных клапанов (не показаны). Камеры сгорания в свою очередь соединены с выпускным коллектором 36 через несколько выпускных клапанов (не показаны). В раскрываемом варианте показан одинарный выпускной коллектор 36. При этом в других вариантах выпускной коллектор может содержать множество секций выпускного коллектора. Конфигурации с множеством секций выпускного коллектора позволяют направлять отработавшие газы из разных камер сгорания в разные области в системе двигателя.

В одном варианте осуществления любой из выпускных и впускных клапанов может быть выполнен с возможностью электронного приведения в действие или управления. В еще одном варианте любой из выпускных и впускных клапанов может быть выполнен с кулачковым приводом или управлением. Независимо от типа привода - электронного или кулачкового, моменты открытия и закрытия впускных и выпускных клапанов можно регулировать для достижения необходимых показателей в части сгорания и снижения токсичности выбросов.

В камеры 30 сгорания можно подавать одно или несколько топлив, например, бензин, спиртосодержащие смеси, дизельное топливо, биодизельное топливо, сжатый природный газ и т.п., через форсунку 66. Топливо можно подавать в камеры сгорания непосредственным впрыском, впрыском во впускной канал, впрыском в корпус дроссельной заслонки или используя любую комбинацию указанных способов. Для начала процесса горения в камерах сгорания можно использовать искровое зажигание и (или) воспламенение от сжатия.

Как показано на ФИГ. 1А, отработавшие газы из одной или нескольких секций выпускного коллектора направляют в турбину 116 для приведения ее в действие. Объединенный поток из турбины и регулятора давления наддува далее течет через устройства 170 и 173 снижения токсичности выбросов. В одном примере первое устройство 170 снижения токсичности выбросов может представлять собой пусковой каталитический нейтрализатор, а второе устройство 173 снижения токсичности выбросов - каталитический нейтрализатор на днище кузова. Как правило, устройства 170 и 173 нейтрализации отработавших газов выполнены с возможностью каталитической обработки потока отработавших газов и, тем самым, снижения содержания одного или нескольких веществ в потоке отработавших газов. Например, устройства 170 и 173 нейтрализации отработавших газов могут быть выполнены с возможностью улавливания оксидов азота (NOx) из потока отработавших газов, когда они являются обедненными, и восстановления уловленных оксидов азота, когда отработавшие газы являются обогащенными. В других примерах устройства 170 и 173 нейтрализации отработавших газов могут быть выполнены с возможностью диспропорционирования или избирательного восстановления оксидов азота с помощью восстановителя. В дополнительных примерах устройства 170 и 173 нейтрализации отработавших газов могут быть выполнены с возможностью окисления остаточных углеводородов и/или угарного газа в потоке отработавших газов. Различные катализаторы нейтрализации отработавших газов с подобными функциональными возможностями могут быть расположены в покрытиях из пористых оксидов или в других областях ступеней нейтрализации отработавших газов по отдельности или совместно. В некоторых вариантах в состав указанных ступеней нейтрализации отработавших газов может входить регенерируемый сажевый фильтр, выполненный с возможностью улавливания и окисления твердых частиц в потоке отработавших газов.

Из области ниже по потоку от второго устройства 173 снижения токсичности выбросов отработавшие газы могут течь в глушитель 172 по основному выпускному каналу 102 и/или перепускному каналу 174. Например, все или часть очищенных отработавших газов из устройств 170 и 173 нейтрализации отработавших газов могут быть сброшены в атмосферу по основному выпускному каналу 102 после прохождения через глушитель 172. Или же все или часть очищенных отработавших газов из устройств 170 и 173 нейтрализации отработавших газов могут быть сброшены в атмосферу через систему 150 теплообмена отработавших газов, соединенную с основным выпускным каналом. Теплообменная система 150 выполнена с возможностью работы для рекуперации тепла отработавших газов для нагрева двигателя, а также для охлаждения газов РОГ. Компоненты теплообменной системы также обеспечивают возможность одновременного выполнения рекуперации тепла отработавших газов и охлаждения газов РОГ за счет единственного теплообменника, как подробно раскрыто ниже.

Перепускной канал 174 системы 150 теплообмена отработавших газов может быть соединен с основным выпускным каналом 102 ниже по потоку от второго устройства 173 снижения токсичности выбросов в месте 106 соединения. Перепускной канал 174 может проходить из области ниже по потоку от второго устройства 173 снижения токсичности выбросов в область выше по потоку от глушителя 172. Перепускной канал 174 может быть расположен параллельно основному выпускному каналу 102. Теплообменник 176 может быть соединен с перепускным каналом 174 для охлаждения отработавших газов, проходящих по перепускному каналу 174. В одном примере теплообменник 176 представляет собой водно-газовый теплообменник. Система 155 охлаждения двигателя может быть соединена по текучей среде с теплообменником 176 отработавших газов для рекуперации тепла отработавших газов и охлаждения газов РОГ. Охлаждающая жидкость системы охлаждения может течь через теплообменник по подводящей линии 160 охлаждающей жидкости с возможностью возврата, после циркуляции через теплообменник, в двигатель или направления в сердцевину отопителя по отводящей линии 162 охлаждающей жидкости.

Подающая магистраль 180 рециркуляции отработавших газов (РОГ) может быть соединена с перепускным каналом 174 отработавших газов в месте 108 соединения ниже по потоку от теплообменника 176 для подачи РОГ низкого давления РОГ НД (LP-РОГ) во впускной коллектор двигателя выше по потоку от компрессора 114. Так можно осуществлять рециркуляцию отработавших газов, охлажденных посредством теплообменника 176, на впуск двигателя. В дополнительных вариантах система двигателя может содержать путь потока РОГ высокого давления, в котором осуществляют отбор отработавших газов из области выше по потоку от турбины 116 и их рециркуляцию во впускной коллектор двигателя ниже по потоку от компрессора 114. С магистралью 180 РОГ могут быть соединены один или несколько датчиков для выдачи информации о составе и состоянии РОГ. Например, датчик температуры может быть установлен для определения температуры РОГ, датчик давления - для определения давления РОГ, датчик влажности - для определения влажности или содержания воды в газах РОГ, а датчик воздушно-топливного отношения - для оценки воздушно-топливного отношения РОГ. Или же параметры РОГ можно выводить из показаний одного или нескольких из датчиков 55-57 температуры, давления, влажности и воздушно-топливного отношения, соединенных с входом компрессора. В одном примере датчик 57 воздушно-топливного отношения представляет собой кислородный датчик.

Отводной клапан 175 соединен с местом соединения основного выпускного канала 102 и выхода перепускного канала 174 ниже по потоку от теплообменника 176 с возможностью регулирования потока отработавших газов по перепускному каналу 174. Положение отводного клапана можно регулировать по сигналам от контроллера двигателя для эксплуатации системы теплообмена отработавших газов в выбранном режиме работы. В одном примере отводной клапан может быть установлен в первое, полностью открытое, положение для направления потока отработавших газов из области ниже по потоку от каталитического нейтрализатора 173 (второго устройства снижения токсичности выбросов) в выхлопную трубу 35 по перепускному каналу 174 отработавших газов, тем самым обеспечивая возможность эксплуатации теплообменной системы в первом режиме, в котором осуществляют только рекуперацию тепла отработавших газов. В качестве еще одного примера, отводной клапан можно установить во второе, полностью закрытое, положение для направления всех отработавших газов в выхлопную трубу по основному выпускному каналу с одновременным блокированием потока отработавших газов из области ниже по потоку от каталитического нейтрализатора 173 в выхлопную трубу 35 по перепускному каналу 174 отработавших газов. Одновременное регулирование положения клапана 52 РОГ позволяет эксплуатировать систему теплообменника во втором режиме, в котором осуществляют РОГ в заборный канал 42 двигателя или третьем режиме, в котором отработавшие газы направляют непосредственно в выхлопную трубу 35. Датчик 177 положения с высоким разрешением может быть соединен с отводным клапаном 175 для направления результата точного определения положения отводного клапана 175 в контроллер двигателя. Как подробно раскрыто в настоящем описании, ухудшение характеристик отводного клапана можно опосредованно определить по тому, как результат оценки положения отводного клапана соотносится с заданным (первым или вторым) положением.

Клапан 52 РОГ может быть соединен с магистралью 180 РОГ в месте соединения магистрали 180 РОГ и заборного канала 42. Клапан 52 РОГ можно открывать для пропуска регулируемого количества отработавших газов из перепускного канала 174 ниже по потоку от теплообменника 176 во вход компрессора для обеспечения необходимых показателей сгорания и снижения токсичности выбросов. Клапан 52 РОГ может быть выполнен бесступенчато-регулируемым или двухпозиционным. В зависимости от таких параметров работы, как температура двигателя, часть отработавших газов может быть отведена по перепускному каналу 174 и далее в выхлопную трубу 35 или во вход компрессора 114 через магистраль 180 РОГ и клапан 52 рециркуляции отработавших газов (РОГ). Проход отводного клапана 175 и клапана 52 РОГ можно регулировать для регулирования потока отработавших газов через перепускной канал 174 и теплообменник 176.

С системой 150 теплообмена отработавших газов может быть соединено множество датчиков. В их число входят: первый датчик 140 температуры, соединенный с перепускным каналом 174 выше по потоку от теплообменника 176, и второй датчик 144 температуры, соединенный с перепускным каналом 174 ниже по потоку от теплообменника 176. Датчики 140, 144 температуры могут быть выполнены с возможностью оценки температуры отработавших газов, соответственно втекающих в теплообменник и вытекающих из него. Третий датчик 148 температуры может быть соединен с отводящей линией 162 охлаждающей жидкости для оценки температуры охлаждающей жидкости после циркуляции через теплообменник 176. Датчик 142 давления может быть соединен с перепускным каналом 174 выше по потоку от теплообменника 176 для оценки давления в перепускном канале выше по потоку от теплообменника 176. Множество датчиков также может включать в себя датчик 177 положения с высоким разрешением, соединенный с отводным клапаном 175. По входным сигналам от одного, нескольких или всех из множества датчиков в каждом из режимов работы теплообменной системы можно диагностировать различные компоненты теплообменной системы.

Система 100 двигателя может также содержать систему 14 управления. Система 14 управления показана получающей информацию от множества датчиков 16 (ряд примеров которых раскрыт в настоящем описании) и направляющей управляющие сигналы множеству исполнительных устройств 81 (ряд примеров которых раскрыт в настоящем описании). Например, в число датчиков 16 могут входить: датчики 140 и 144 температуры, соединенные с перепускным каналом 174 отработавших газов, датчик 148 температуры, соединенный с отводящей линией 162 охлаждающей жидкости, датчик 142 давления, соединенный с перепускным каналом 174, датчик 177 положения с высоким разрешением, соединенный с отводным клапаном 175, датчик 126 отработавших газов, расположенный выше по потоку от турбины 116, датчик 124 ДВК, датчик 128 температуры отработавших газов, датчик 55 температуры на входе компрессора, датчик 56 давления на входе компрессора, датчик 57 влажности на входе компрессора и датчик РОГ. Прочие датчики, например, дополнительные датчики давления, температуры, воздушно-топливного отношения и состава могут быть установлены в различных местах в системе 100 двигателя. В число исполнительных устройств 81 могут входить, например, дроссель 20, клапан 52 РОГ, отводной клапан 175, регулятор 92 давления наддува и топливная форсунка 66. Система 14 управления может содержать контроллер 12. Контроллер выполнен с возможностью приема входных данных от различных датчиков, обработки этих входных данных и приведения в действие различных исполнительных устройств в зависимости от результатов обработки входных данных в соответствии с инструкцией или кодом, запрограммированным в нем и соответствующим одному или нескольким алгоритмам. Например, в зависимости от параметров работы двигателя и потребностей в РОГ, контроллер 12 может направить сигнал приводу, соединенному с отводным клапаном 175, и приводу, соединенному с клапаном 52 РОГ, для направления отработавших газов во впускной коллектор и/или выхлопную трубу через теплообменник 176. Кроме того, контроллер выполнен с возможностью периодической или ситуативной диагностики теплообменника 176, системы 155 охлаждения и отводного клапана 175 по входным сигналам от датчиков 140, 144 и 148 температуры, датчика 142 давления и датчика 177 положения отводного клапана. Алгоритмы управления для диагностики системы 150 теплообмена отработавших газов раскрыты на примерах ФИГ. 2, 3, 4 и 5.

На ФИГ. 1А раскрыта работа системы 150 теплообмена отработавших газов в первом рабочем режиме. Первому рабочему режиму соответствует первая настройка отводного клапана 175 и клапана 52 РОГ, позволяющая регулировать поток отработавших газов. В первом рабочем режиме отводной клапан 175 может находиться в первом (полностью открытом) положении, а клапан 52 РОГ - в полностью закрытом положении. В первом рабочем режиме, в связи с первым положением отводного клапана 175, весь объем отработавших газов, выходящих из второго устройства 173 снижения токсичности выбросов, может быть отведен в перепускной канал в месте 106 соединения. Отработавшие газы могут далее течь через теплообменник 176 с возможностью последующего возврата в основной выпускной канал через открытый отводной клапан 175. В связи с закрытым положением клапана 52 РОГ, поток отработавших газов по перепускному каналу может не течь в магистраль 180 РОГ, и весь объем отработавших газов может вновь поступать в основной выпускной канал 102. Вновь поступив в основной выпускной канал 102, отработавшие газы могут течь через глушитель 172 с последующим сбросом в атмосферу по выхлопной трубе 35. При прохождении отработавших газов через теплообменник 176, возможна передача тепла от отработавших газов охлаждающей жидкости, циркулирующей через теплообменник 176. После передачи тепла от отработавших газов охлаждающей жидкости, можно осуществить циркуляцию нагретой охлаждающей жидкости обратно в двигатель и по нему (например, когда нужен нагрев двигателя) и/или через сердцевину отопителя для нагрева пассажирского салона транспортного средства (например, когда запрошен нагрев салона) по отводящей линии 162 охлаждающей жидкости.

Систему теплообмена отработавших газов можно эксплуатировать в первом рабочем режиме (раскрытом выше) в состояниях, когда нужна рекуперация тепла отработавших газов для нагрева двигателя, например, в состояниях холодного пуска двигателя. Отведение отработавших газов через теплообменник 176 во время холодного пуска двигателя обеспечивает возможность рекуперации тепла из отработавших газов и его передачи охлаждающей жидкости, циркулирующей через теплообменник 176. Затем можно осуществлять циркуляцию горячей охлаждающей жидкости по блоку цилиндров двигателя с возможностью прогрева двигателя за счет тепла, отобранного из отработавших газов. Ускорение прогрева двигателя во время холодного пуска позволяет сократить выбросы отработавших газов холодного пуска и улучшить эксплуатационные показатели двигателя. Кроме того, если двигатель установлен в транспортном средстве, можно осуществлять циркуляцию горячей охлаждающей жидкости по сердцевине отопителя для подачи тепла в пассажирский салон транспортного средства.

Во время работы в первом режиме может быть выполнена бортовая диагностика теплообменника 176 и системы 155 охлаждения по входным сигналам от датчиков 140, 144, 148 температуры и датчика 142 давления. Также можно выполнить диагностику отводного клапана 175 по входному сигналу от датчика 177 положения.

Например, если теплообменник закупорен, поток отработавших газов через теплообменник может быть ограничен. Как следствие, может нарастать давление отработавших газов выше по потоку от теплообменника 176 с соответствующим ростом температуры отработавших газов. Результатом этого также может стать больший перепад температуры отработавших газов на теплообменнике. Поэтому во время работы в первом режиме ухудшение характеристик теплообменника 176 можно индицировать на основании того, что результат измерения давления отработавших газов выше по потоку от теплообменника 176 выше первого порогового давления (например, выше барометрического давления или давления отработавших газов в выхлопной трубе), и/или первый результат измерения температуры отработавших газов выше по потоку от теплообменника 176 выше пороговой температуры (например, выше температуры отработавших газов в основном выпускном канале), и/или разность между первым результатом измерения температуры отработавших газов выше по потоку от теплообменника первым датчиком 140 температуры и вторым результатом измерения температуры отработавших газов ниже по потоку от теплообменника 176 вторым датчиком 144 температуры выше первой пороговой разности. Индицирование ухудшения характеристик теплообменника 176 может включать в себя индицирование того, что теплообменник 176 закупорен. Кроме того, можно индицировать степень закупорки по отклонению температуры и давления от соответствующих порогов.

В качестве еще одного примера, если система охлаждения закупорена, поток охлаждающей жидкости через теплообменник может быть ограничен. Как следствие, может не происходить эффективная передача тепла отработавших газов охлаждающей жидкости, циркулирующей через теплообменник, в связи с чем падает результат оценки температуры на выходящей линии 162 охлаждающей жидкости. Поэтому во время работы в первом режиме ухудшение характеристик системы 155 охлаждения, по которой циркулирует охлаждающая жидкость через теплообменник, можно индицировать на основании того, что результат измерения температуры охлаждающей жидкости на выходящей линии системы охлаждения ниже первой пороговой температуры охлаждающей жидкости (например, ожидаемой температуры охлаждающей жидкости после передачи тепла от отработавших газов). Индицирование ухудшения характеристик системы 155 охлаждения может включать в себя индицирование того, что расход охлаждающей жидкости ниже ожидаемого из-за закупорки или защемления линии охлаждающей жидкости. Таким образом, по отклонениям температуры отработавших газов и температуры охлаждающей жидкости можно лучше отличать друг от друга уменьшение рекуперации тепла отработавших газов из-за проблем с теплообменником от проблем с системой охлаждения и предпринимать соответствующие смягчающие действия.

В качестве еще одного примера, в первом режиме может быть выдана команда установки отводного клапана в первое (полностью открытое) положение для отведения потока отработавших газов в перепускной канал. При этом, если отводной клапан заклинен в закрытом втором положении, или если клапан открыт только частично, не происходит отведение требуемого потока отработавших газов через теплообменник и соответствующая рекуперация тепла отработавших газов. Контроллер может индицировать, что отводной клапан 175 заклинен в закрытом (втором) положении, или то, что он открыт частично (между первым и вторым положениями) на основании того, что результат оценки фактического положения отводного клапана 175 датчиком 177 положения отличен от заданного командой полностью открытого (первого) положения.

В ответ на индикацию ухудшения характеристик теплообменника 176, и/или системы 155 охлаждения, и/или отводного клапана 175, отведение отработавших газов через теплообменник 176 в перепускном канале 174 отработавших газов может быть заблокировано. Взамен может быть разблокирован поток отработавших газов непосредственно в выхлопную трубу 35 по основному выпускному каналу 102, в обход теплообменника 176.

ФИГ. 1В изображает схематический вид 120 работы системы 150 теплообмена отработавших газов во втором рабочем режиме. Компоненты, представленные ранее на ФИГ. 1А, имеют аналогичные номера и не будут представлены повторно.

Второму рабочему режиму соответствует вторая настройка отводного клапана 175 и клапана 52 РОГ, позволяющая регулировать поток отработавших газов. Во втором рабочем режиме отводной клапан 175 может находиться во втором (полностью закрытом) положении, а клапан 52 РОГ - в открытом положении. В связи с полностью закрытым положением отводного клапана 175, поток отработавших газов из перепускного канала 174 в основной выпускной канал 102 может быть блокирован. Проход клапана 52 РОГ можно регулировать для пропуска необходимого количества отработавших газов в перепускной канал 174 и магистраль 180 подачи РОГ. Во втором рабочем режиме, в связи с открытым положением клапана 52 РОГ и закрытым положением отводного клапана, первая часть отработавших газов может быть отобрана из перепускного канала ниже по потоку от теплообменника, действующего как охладитель РОГ, и подана во впускной коллектор двигателя. Вторая (остальная) часть отработавших газов может не поступать в перепускной канал, а течь непосредственно в выхлопную трубу через глушитель 172. Первая часть отработавших газов, после охлаждения в теплообменнике 176, может поступать в магистраль 180 подачи РОГ в месте 108 соединения. Газы РОГ можно подавать во впускной коллектор двигателя через магистраль 180 подачи РОГ и клапан 52 РОГ. Соотношение первой части отработавших газов (подаваемой в качестве газов РОГ) и второй части отработавших газов (направляемой непосредственно в выхлопную трубу без охлаждения) можно определять в зависимости от необходимого уровня РОГ. РОГ может быть нужна для достижения необходимого разбавления в двигателе и улучшения, тем самым, топливной экономичности и качества выбросов. Необходимая величина РОГ может зависеть от параметров работы двигателя, в том числе нагрузки двигателя, частоты вращения двигателя, температуры двигателя и т.п. Например, контроллер может обратиться к табулированной зависимости, входными параметрами которой являются частота вращения и нагрузка двигателя, а выходным параметром - сигнал, соответствующий степени открытия, для подачи на клапан РОГ, при этом степень открытия обеспечивает величину разбавления, соответствующую введенной комбинации частоты вращения и нагрузки двигателя. В дополнительных примерах контроллер может использовать модель, устанавливающую зависимость между изменением нагрузки двигателя и изменением потребности двигателя в разбавлении, а также между потребностью двигателя в разбавлении и изменением потребности в РОГ. Например, при изменении нагрузки двигателя от низкой до средней может возрасти потребность в РОГ, а при изменении нагрузки двигателя со средней до высокой, потребность в РОГ может упасть.

Систему теплообмена отработавших газов можно эксплуатировать во втором рабочем режиме (раскрытом выше), когда нужна РОГ после завершения прогрева двигателя, а тепло отработавших газов для целей нагрева двигателя больше не нужно. Во время работы во втором режиме контроллер может выполнить диагностику одного или нескольких компонентов теплообменной системы после подтверждения того, что ухудшение характеристик клапана РОГ отсутствует. В одном примере ухудшение характеристик клапана РОГ можно оценивать с помощью датчика обратной связи по перепаду давления, контролирующего расход РОГ через отверстие в канале 180 подачи РОГ. После подтверждения работоспособности клапана РОГ, контроллер может выполнить диагностику теплообменника 176 и системы 155 охлаждения по входным сигналам от датчиков 140, 144 и 148 температуры и датчика 142 давления. Также можно выполнить диагностику отводного клапана 175 во время эксплуатации теплообменной системы во втором режиме по входным сигналам от датчика 177 положения.

Во время работы во втором режиме, когда отсутствует ухудшение характеристик клапана 52 РОГ, если теплообменник закупорен, поток отработавших газов через теплообменник 176 может быть ограничен. Как следствие, может начать расти давление отработавших газов выше по потоку от теплообменника 176 с соответствующим ростом температуры отработавших газов. Так как через закупоренный теплообменник течет меньшее количество отработавших газов, температура отработавших газов ниже по потоку от теплообменника может быть ниже ожидаемой. В результате, также возрастает перепад температуры отработавших газов на теплообменнике. В данном втором режиме ухудшение характеристик теплообменника 176 можно индицировать на основании того, что результат измерения давления отработавших газов выше по потоку от теплообменника 176 выше первого порогового давления (например, выше барометрического давления или давления отработавших газов в выхлопной трубе), и/или первый результат измерения температуры отработавших газов выше по потоку от теплообменника 176 выше пороговой температуры (например, выше температуры отработавших газов в основном выпускном канале), и/или разность между первым результатом измерения температуры отработавших газов выше по потоку от теплообменника 176 первым датчиком 140 температуры и вторым результатом измерения температуры отработавших газов ниже по потоку от теплообменника 176 вторым датчиком 144 температуры выше первой пороговой разности. Также можно индицировать степень закупорки по отклонению температуры и давления от соответствующих порогов.

В качестве еще одного примера, если система охлаждения закупорена, поток охлаждающей жидкости через теплообменник 176 (служащий в качестве охладителя РОГ во втором режиме) может быть ограничен. Как следствие, может не происходить эффективная передача тепла от рециркулируемых отработавших газов охлаждающей жидкости в теплообменнике 176, в связи с чем падает результат оценки температуры на выходящей линии 162 охлаждающей жидкости. Поэтому во время работы во втором режиме ухудшение характеристик системы 155 охлаждения можно индицировать на основании того, что результат измерения температуры охлаждающей жидкости на выходящей линии 162 системы охлаждения ниже пороговой температуры охлаждающей жидкости (например, ожидаемой температуры охлаждающей жидкости после охлаждения газов РОГ). Индицирование ухудшения характеристик системы 155 охлаждения может включать в себя индицирование того, что расход охлаждающей жидкости ниже ожидаемого из-за закупорки или защемления линии охлаждающей жидкости.

В качестве еще одного примера, во втором режиме может быть выдана команда установки отводного клапана во второе (полностью закрытое) положение для блокирования возврата потока отработавших газов в основной выпускной канал 102 из перепускного канала 174. При этом, если отводной клапан заклинен в первом положении, или если клапан открыт только частично, количество отработавших газов, направляемое по перепускному каналу 175, может быть больше необходимого. Контроллер может индицировать, что отводной клапан 175 заклинен в открытом (первом) положении, или то, что он находится в частично открытом положении (между первым и вторым положениями) на основании того, что результат оценки фактического положения отводного клапана 175 датчиком 177 положения отличен от заданного командой полностью закрытого (второго) положения.

ФИГ. 1С изображает схематический вид 145 работы системы 150 теплообмена отработавших газов в третьем рабочем режиме. Компоненты, представленные ранее на ФИГ. 1А, имеют аналогичные номера и не будут представлены повторно.

Третьему рабочему режиму соответствует третья настройка отводного клапана 175 и клапана 52 РОГ, позволяющая регулировать поток отработавших газов. В третьем рабочем режиме отводной клапан 175 может находиться во втором (полностью закрытом) положении, а клапан 52 РОГ - в закрытом положении. В связи с полностью закрытым положением отводного клапана 175, поток отработавших газов из перепускного канала 174 в основной выпускной канал 102 может быть блокирован. В третьем рабочем режиме, в связи со вторым положением отводного клапана 175 и закрытым положением клапана РОГ, весь объем отработавших газов, выходящих из второго устройства 173 снижения токсичности выбросов, может не поступать в перепускной канал и может течь непосредственно в выхлопную трубу 35 через глушитель 172. В данном рабочем режиме отсутствует поток отработавших газов через теплообменник 176, и рекуперация тепла отработавших газов может не происходить.

Систему 150 теплообмена отработавших газов можно эксплуатировать в третьем рабочем режиме (раскрытом выше) в состояниях, в которых нагрузка двигателя выше пороговой, и после того, как прогрев двигателя будет завершен. Во время состояний с нагрузкой двигателя выше пороговой, РОГ может не быть нужна. Поскольку двигатель прогрет, рекуперация тепла отработавших газов также может не быть нужна. Во время работы в третьем режиме можно выполнить диагностику множества датчиков теплообменной системы, в том числе датчиков 140, 144 и 148 температуры и датчика 142 давления. Способ диагностики для указанных датчиков подробно раскрыт на ФИГ. 5. В третьем режиме отработавшие газы могут не течь по перепускному каналу 174, следовательно, давление отработавших газов выше по потоку от теплообменника 176 может быть по существу равно давлению отработавших газов выше по потоку от теплообменника 176, при этом давление выше по потоку от теплообменника 176 может быть по существу равно атмосферному. Кроме того, поскольку в данном режиме не происходит передача тепла отработавших газов в систему охлаждения, температуру охлаждающей жидкости можно поддерживать ниже пороговой (например, ожидаемой температуры охлаждающей жидкости, зависящей от параметров работы двигателя). Во время работы в третьем режиме, ухудшение характеристик датчика 142 давления можно индицировать на основании того, что разность результата оценки давления отработавших газов и атмосферного давления выше пороговой; ухудшение характеристик по меньшей мере одного из первого датчика 140 температуры и второго датчика 144 температуры можно индицировать на основании того, что разность первой и второй температур отработавших газов выше пороговой; а ухудшение характеристик третьего датчика 148 температуры можно индицировать на основании того, что результат оценки температуры охлаждающей жидкости выше ожидаемой температуры охлаждающей жидкости. Пороговая разность температур и пороговая разность давлений могут соответствовать ожидаемым приборным ограничениям (диапазонам погрешности) датчиков температуры и датчика давления соответственно. Пороговая температура охлаждающей жидкости может соответствовать ожидаемой температуре охлаждающей жидкости, когда не происходит передача тепла от теплообменника охлаждающей жидкости. Таким образом, на ФИГ. 1А-1С предложена система двигателя, содержащая: впускной коллектор двигателя, выпускную систему двигателя с выпускным каналом и перепускным каналом, при этом выпускной канал содержит один или несколько каталитических нейтрализаторов отработавших газов и глушитель, при этом перепускной канал соединен с выпускным каналом от области ниже по потоку от одного или нескольких каталитических нейтрализаторов отработавших газов до области выше по потоку от глушителя, при этом перепускной канал содержит теплообменник, первый датчик температуры, соединенный с перепускным каналом выше по потоку от теплообменника, для оценки первой температуры отработавших газов, второй датчик температуры, соединенный с перепускным каналом ниже по потоку от теплообменника, для оценки второй температуры отработавших газов, датчик давления, соединенный с перепускным каналом выше по потоку от теплообменника, для оценки давления отработавших газов, систему охлаждения с входящей линией охлаждающей жидкости и выходящей линией охлаждающей жидкости для циркуляции охлаждающей жидкости через теплообменник, при этом система охлаждения также соединена с блоком цилиндров двигателя и сердцевиной отопителя, при этом выходящая линия охлаждающей жидкости содержат датчик температуры охлаждающей жидкости для оценки температуры охлаждающей жидкости, отводной клапан, соединяющий выход перепускного канала с выпускным каналом, датчик положения, соединенный с отводным клапаном, для оценки положения отводного клапана, и магистраль РОГ с клапаном РОГ для рециркуляции отработавших газов из перепускного канала, ниже по потоку от теплообменника, во впускной коллектор. Система двигателя также содержит контроллер с машиночитаемыми инструкциями, сохраненными в долговременной памяти, для: перевода отводного клапана в первое положение и закрытия клапана РОГ для эксплуатации выпускной системы в первом режиме с возможностью протекания отработавших газов из области ниже по потоку от каталитического нейтрализатора отработавших газов в область выше по потоку от глушителя по перепускному каналу, перевода отводного клапана во второе положение и открытия клапана РОГ для эксплуатации выпускной системы во втором режиме с возможностью протекания отработавших газов из перепускного канала во впускной коллектор двигателя через магистраль РОГ, перевода отводного клапана во второе положение и закрытия клапана РОГ для эксплуатации выпускной системы в третьем режиме с возможностью протекания отработавших газов непосредственно из области ниже по потоку от каталитического нейтрализатора отработавших газов в область выше по потоку от глушителя в обход теплообменника, и во время работы в первом режиме или во втором режиме, индицирования ухудшения характеристик теплообменника на основании того, что разность первой и второй температур выше пороговой разности, или вторая температура ниже пороговой температуры; и, в ответ на индикацию ухудшения характеристик, перехода в третий режим.

ФИГ. 2 иллюстрирует первый пример способа 200 с возможностью реализации для бортовой диагностики множества компонентов системы теплообмена отработавших газов (например, системы 150 теплообмена отработавших газов на ФИГ. 1А-1С), в том числе теплообменника (например, теплообменника 176 на ФИГ. 1А-1С) и системы охлаждения (например, системы 155 охлаждения на ФИГ. 1А-1С). Инструкции для выполнения способа 200 и остальных раскрытых в настоящем описании способов может реализовывать контроллер в соответствии с инструкциями в памяти контроллера и во взаимосвязи с сигналами от датчиков системы двигателя, например, датчиков раскрытых выше на примерах ФИГ. 1А-1С. Контроллер может задействовать исполнительные устройства системы двигателя для регулирования работы двигателя в соответствии с раскрытыми ниже способами.

На шаге 201 алгоритм предусматривает оценку и/или измерение параметров работы двигателя. В число оцениваемых параметров могут входить, например, температура двигателя, нагрузка двигателя, требуемый водителем крутящий момент, частота вращения двигателя, положение дросселя, давление отработавших газов, воздушно-топливное отношение в отработавших газах, параметры окружающей среды, в том числе температура, давление и влажность окружающей среды, ДВК, МРВ, наддув и т.п.

На шаге 202 контроллер может выбрать рабочий режим теплообменной системы в зависимости от результатов определения параметров работы двигателя. Выбор рабочего режима включает в себя определение того, нужен ли нагрев двигателя, в зависимости от температуры двигателя, температуры окружающей среды и/или температуры каталитического нейтрализатора отработавших газов. В одном примере нагрев двигателя нужен в состояниях, когда температура двигателя низкая (например, ниже температуры активации каталитического нейтрализатора отработавших газов), например, в состоянии холодного пуска двигателя. Выбор рабочего режима также включает в себя определение того, нужна ли РОГ, в зависимости от комбинации частоты вращения и нагрузки двигателя и уровней оксидов азота в отработавших газах. В одном примере потребность в РОГ растет, когда комбинация частоты вращения и нагрузки двигателя находится в области от низких до средних нагрузок, а затем убывает, когда комбинация частоты вращения и нагрузки двигателя находится в области от средних до высоких нагрузок. Выбор рабочего режима может также включать в себя определение того, нужен ли нагрев салона, например, когда температура окружающей среды низкая. В зависимости от соотношения потребности в нагреве салона и потребности в РОГ, теплообменную систему можно эксплуатировать для обеспечения только РОГ, только рекуперации тепла отработавших газов, или и РОГ, и рекуперации тепла отработавших газов одновременно. Теплообменную систему можно эксплуатировать в одном из множества режимов с помощью клапана РОГ (например, клапана 52 РОГ на ФИГ. 1А-1С) и отводного клапана (например, отводного клапана 175 на ФИГ. 1А-1С), соединенного с местом соединения основного выпускного канала и перепускного канала (например, перепускного канала 174 на ФИГ. 1А-1С), вмещающего теплообменник (например, теплообменник 176 на ФИГ. 1А-1С).

На шаге 204 алгоритм предусматривает определение того, был ли выбран первый режим (только рекуперация тепла отработавших газов). Систему теплообмена отработавших газов можно эксплуатировать в первом режиме в состояниях холодного пуска, когда нужна рекуперация тепла отработавших газов для нагрева двигателя и салона. В первом режиме рекуперации тепла отработавших газов (раскрытом на примере ФИГ. 1А), эксплуатация системы теплообмена отработавших газов включает в себя выдачу команды установки отводного клапана в первое, открытое, положение и закрытие клапана РОГ с возможностью направления всего объема отработавших газов из основного выпускного канала в выхлопную трубу по перепускному каналу, вмещающему теплообменник, при этом может не происходить подача РОГ во впускной коллектор двигателя. Если будет подтверждено, что система работает в (первом) режиме рекуперации тепла отработавших газов, алгоритм следует на шаг 206 для определения фактического положения отводного клапана по входному сигналу от датчика положения с высоким разрешением (например, датчика 177 положения на ФИГ. 1А-1С), соединенного с отводным клапаном.

На шаге 208 алгоритм предусматривает определение того, находится ли отводной клапан в ожидаемом (заданном командой) положении. Во время работы в режиме рекуперации тепла отработавших газов может быть выдана команда установки отводного клапана в первое, открытое, положение для пропускания потока отработавших газов из области ниже по потоку от каталитических нейтрализаторов отработавших газов в выхлопную трубу через теплообменник (но не непосредственно в выхлопную трубу). Если будет определено, что отводной клапан не находится в ожидаемом (первом) положении, можно сделать вывод о возможном ухудшении характеристик отводного клапана. На шаге 234 может быть запущен диагностический алгоритм для диагностики отводного клапана по соотношению фактического и заданного командой положения, как раскрыто на ФИГ. 4.

Если будет определено, что отводной клапан находится в ожидаемом (первом) положении, можно выполнить диагностику теплообменника. На шаге 210 контроллер может определить значения температуры и давления в разных местах теплообменной системы по входным сигналам от множества датчиков системы теплообмена отработавших газов. Это включает в себя, на шаге 211, оценку первой температуры отработавших газов (Т1) в перепускном канале (выше по потоку от теплообменника) посредством первого датчика температуры (например, датчика 140 температуры на ФИГ. 1А-1С), соединенного с перепускным каналом выше по потоку от теплообменника. Это также включает в себя, на шаге 212, оценку второй температуры отработавших газов (Т2) в перепускном канале (ниже по потоку от теплообменника) посредством второго датчика температуры (например, датчика 144 температуры на ФИГ. 1А-1С), соединенного с перепускным каналом ниже по потоку от теплообменника. Кроме того, на шаге 213 можно определить результат измерения температуры охлаждающей жидкости (Т3) на выходной линии охлаждающей жидкости датчиком температуры (например, датчиком 148 температуры на ФИГ. 1А-1С), соединенным с выходной линией охлаждающей жидкости. Кроме того, на шаге 214 можно оценить давление отработавших газов (Р1) в перепускном канале (выше по потоку от теплообменника) посредством датчика давления (например, датчика 142 давления на ФИГ. 1А-1С), соединенного с перепускным каналом выше по потоку от теплообменника.

На шаге 216 алгоритм предусматривает сравнение результатов оценки температуры и давления в верхнем по потоку месте (выше по потоку от теплообменника) с соответствующими порогами. В частности, можно определить, превышает ли результат оценки давления отработавших газов (Р1) пороговое давление (Т_Р2). Пороговое давление может соответствовать ожидаемому давлению отработавших газов (Р) в перепускном канале, когда теплообменник не закупорен, и когда отработавшие газы могут течь по перепускному каналу с возвратом в основной выпускной канал. Ожидаемое давление отработавших газов можно определять с помощью алгоритма, входными параметрами которого являются комбинация частоты вращения и нагрузки двигателя и воздушно-топливное отношение при сгорании. Когда теплообменник не закупорен, давление отработавших газов в перепускном канале может находиться в равновесии с давлением отработавших газов в основном канале, которое может быть равно или приблизительно равно барометрическому. Также можно определить, ниже ли результат оценки второй температуры отработавших газов (Т2), чем первая пороговая температура (Т_1). Первая пороговая температура может соответствовать ожидаемой температуре отработавших газов (ожидаемой второй температуре отработавших газов) после их охлаждения теплообменником. Ожидаемое охлаждение отработавших газов после прохождения через теплообменник может зависеть от расхода отработавших газов, при этом интенсивность охлаждения тем выше, чем ниже расход отработавших газов.

Помимо сравнения давления и температуры с соответствующими порогами, алгоритм может предусматривать проверку того, превышает ли разность (DT) результата оценки первой температуры отработавших газов (Т1) выше по потоку от теплообменника и результата оценки второй температуры отработавших газов (Т2) ниже по потоку от теплообменника пороговую разность температур. Пороговая разность температур может представлять собой ожидаемое падение температуры отработавших газов при их протекании через теплообменник. Ожидаемую вторую температуру отработавших газов и ожидаемое падение температуры отработавших газов можно моделировать в зависимости от нагрузки двигателя, и/или температуры двигателя, и/или частоты вращения двигателя, и/или расхода отработавших газов, и/или расхода охлаждающей жидкости через теплообменник. В одном примере ожидаемое падение температуры отработавших газов может быть тем выше, чем выше расход охлаждающей жидкости через теплообменник и чем ниже нагрузка двигателя, температура двигателя, частота вращения двигателя и расход отработавших газов. В еще одном примере ожидаемое падение температуры отработавших газов может быть тем ниже, чем ниже расход охлаждающей жидкости через теплообменник и чем выше нагрузка двигателя, температура двигателя, частота вращения двигателя и расход отработавших газов. Если будет определено, что Р1 выше Т_Р2, можно сделать вывод о том, что из-за закупорки теплообменника отработавшие газы не могут течь через теплообменник, в связи с чем нарастает давление выше по потоку от теплообменника. При этом, если Т2 ниже Т_1, можно сделать вывод о том, что из-за закупорки теплообменника ограничен поток отработавших газов из области ниже по потоку от теплообменника, что является причиной падения температуры ниже пороговой. Разность выше пороговой между Т1 и Т2 может также указывать на то, что отработавшие газы не текут через теплообменник. Таким образом, если вторая температура отработавших газов ниже ожидаемой второй температуры отработавших газов, и/или разность первой и второй температур отработавших газов выше пороговой разности температур, и/или давление отработавших газов выше ожидаемого давления отработавших газов, на шаге 218 можно сделать вывод о том, что имеет место ухудшение характеристик теплообменника, и установить диагностический код, обозначающий данное ухудшение характеристик. Кроме того, после обнаружения ухудшения характеристик, на шаге 238 можно перестать направлять отработавшие газы через перепускной канал и теплообменник. В ответ на индикацию ухудшения характеристик теплообменника, отводной клапан можно переместить в полностью закрытое (второе) положение и закрыть клапан РОГ для блокирования потока отработавших газов по перепускному каналу отработавших газов и пропуска только потока отработавших газов непосредственно в выхлопную трубу в обход теплообменника.

Если на шаге 216 будет определено, что давление отработавших газов ниже порогового давления (Т_Р), вторая температура отработавших газов выше пороговой температуры (Т_1), а разность первой и второй температур отработавших газов ниже пороговой разности, алгоритм может перейти на шаг 220. На шаге 220 алгоритм предусматривает определение того, ниже ли температура охлаждающей жидкости на выходе охлаждающей жидкости (Т3) пороговой температуры охлаждающей жидкости (Т_С1). Пороговая температура охлаждающей жидкости может соответствовать ожидаемой температуре охлаждающей жидкости после передачи тепла от отработавших газов охлаждающей жидкости в теплообменнике. При передаче тепла циркулирующей охлаждающей жидкости (в теплообменнике), температура охлаждающей жидкости может возрасти. Ожидаемую температуру охлаждающей жидкости можно моделировать в зависимости от температуры отработавших газов, и/или расхода отработавших газов, и/или расхода охлаждающей жидкости. В одном примере ожидаемая температура охлаждающей жидкости может быть тем ниже, чем выше расход охлаждающей жидкости и чем ниже температура двигателя и расход отработавших газов. В еще одном примере ожидаемая температура охлаждающей жидкости может быть тем выше, чем ниже расход охлаждающей жидкости и чем выше температура двигателя и расход отработавших газов.

Если будет определено, что температура охлаждающей жидкости (Т3) выше пороговой температуры охлаждающей жидкости (Т_С1), можно сделать вывод о том, что в теплообменнике происходит передача тепла от отработавших газов системе охлаждения. Поэтому на шаге 224 можно индицировать отсутствие ухудшения характеристик теплообменника и системы охлаждения. При этом, если будет определено, что Т3 ниже Т_С1, можно сделать вывод о том, что система охлаждения не в состоянии поглощать тепло из отработавших газов в теплообменнике. В связи с этим, на шаге 222 можно установить диагностический код, являющийся индикацией ухудшения характеристик системы охлаждения. Данная индикация может включать в себя индицирование того, что одна или несколько линий охлаждающей жидкости закупорены или защемлены. После обнаружения ухудшения характеристик системы охлаждения, на шаге 238 отработавшие газы можно направлять непосредственно в выхлопную трубу в обход теплообменника.

Если на шаге 204 не выбран первый режим, на шаге 226 алгоритм предусматривает определение того, был ли выбран второй режим - подачи РОГ. Систему теплообмена отработавших газов можно эксплуатировать во втором режиме, когда нужна РОГ, и когда не нужна дальнейшая рекуперация тепла отработавших газов для нагрева двигателя и пассажирского салона. В режиме подачи РОГ теплообменную систему эксплуатируют с отводным клапаном во втором, закрытом, положении и с открытым клапаном РОГ для подачи некоторого количества отработавших газов из выпускного коллектора во впускной коллектор двигателя через перепускной канал, теплообменник, магистраль подачи РОГ и клапан РОГ. В данном втором режиме отработавшие газы, поступающие в перепускной канал, могут не возвращаться в основной выпускной канал. Если будет определено, что система теплообмена отработавших газов работает в режиме подачи РОГ (втором), на шаге 228 контроллер определяет фактическое положение отводного клапана по входным сигналам от датчика положения с высоким разрешением, соединенного с отводным клапаном.

На шаге 230 алгоритм предусматривает определение того, находится ли отводной клапан в ожидаемом (заданном командой) положении. Во время работы в режиме подачи РОГ может быть выдана команда установки отводного клапана во второе положение для пропускания потока отработавших газов во впускной коллектор двигателя через теплообменник. Если будет определено, что отводной клапан не находится в ожидаемом (втором) положении, можно сделать вывод о том, что возможно ухудшение характеристик отводного клапана. На шаге 234 может быть запущен диагностический алгоритм для диагностики отводной клапан. Диагностика отводного клапана подробно раскрыта на ФИГ. 4.

Если будет подтверждено, что отводной клапан находится в ожидаемом положении, на шаге 232 контроллер может получить подтверждение того, что отсутствует ухудшение характеристик клапана РОГ. Работу клапана РОГ можно контролировать по расходу РОГ через отверстие в магистрали подачи РОГ, оцениваемому с помощью датчика обратной связи по перепаду давления. Когда будет подтверждено, что клапан РОГ работоспособен, алгоритм может перейти на шаг 210 для продолжения диагностики теплообменника и системы охлаждения. В данном случае, как раскрыто выше, ухудшение характеристик теплообменника можно индицировать на основании того, что разность температур отработавших газов выше и ниже по потоку от теплообменника выше пороговой, а ухудшение характеристик системы охлаждения можно индицировать на основании того, что температура охлаждающей жидкости ниже пороговой.

Если на шаге 226 будет определено, что система теплообмена отработавших газов не работает в режиме подачи РОГ, на шаге 236 можно получить подтверждение того, что система работает в (третьем) режиме обхода теплообменника. Систему теплообмена отработавших газов можно эксплуатировать в третьем рабочем режиме в состояниях с нагрузкой двигателя выше пороговой, когда рекуперация тепла отработавших газов не нужна. В третьем режиме обхода теплообменника отработавших газов (раскрытом на примере ФИГ. 1С) теплообменную систему можно эксплуатировать с отводным клапаном во втором положении и закрытым клапаном РОГ. Во время работы в обходном режиме можно выполнять диагностику датчиков системы теплообмена отработавших газов. Диагностика датчиков системы теплообмена отработавших газов подробно рассмотрена на ФИГ. 3.

Таким образом, диагностику теплообменника и системы охлаждения можно выполнять периодически (по прошествии порогового времени или после прохождения порогового расстояния с последнего по времени выполнения диагностического алгоритма) или ситуативно во время работы теплообменной системы в первом режиме или втором режиме.

ФИГ. 3 иллюстрирует пример способа 300 с возможностью реализации для бортовой диагностики множества датчиков, соединенных с системой теплообмена отработавших газов на ФИГ. 1А-1С. Диагностический алгоритм может контролировать техническое состояние датчика температуры (например, датчика 140 температуры на ФИГ. 1А-1С), соединенного с перепускным каналом выше по потоку от теплообменника, датчика температуры (например, датчика 144 температуры на ФИГ. 1А-1С), соединенного с перепускным каналом ниже по потоку от теплообменника, датчика температуры (например, датчика 148 температуры на ФИГ. 1А-1С), соединенного с выходной линией охлаждающей жидкости, и датчика давления (например, датчика 142 давления на ФИГ. 1А-1С), соединенного с перепускным каналом выше по потоку от теплообменника.

На шаге 302 контроллер может получить подтверждение того, что система теплообмена отработавших газов работает в (третьем) режиме обхода теплообменника. Как раскрыто на ФИГ. 1С, систему эксплуатируют в третьем режиме в состояниях с нагрузкой двигателя выше пороговой, когда рециркуляция отработавших газов (РОГ) и рекуперация тепла отработавших газов уже не нужны. На шаге 304 контроллер может определить положение отводного клапана по входным сигналам от датчика положения с высоким разрешением (например, датчика 177 положения на ФИГ. 1А-1С), соединенного с отводным клапаном.

На шаге 306 алгоритм предусматривает определение того, соответствует ли фактическое положение отводного клапана ожидаемому (заданному командой) положению. В обходном режиме ожидаемым является второе, полностью закрытое, положение отводного клапана. Кроме того, клапан РОГ может быть закрыт для пропускания потока отработавших газов непосредственно в выхлопную трубу. Если будет определено, что отводной клапан не находится в ожидаемом (втором) положении, например, когда фактическое положение отводного клапана представляет собой первое положение или какое-либо положение между первым и вторым положениями, можно сделать вывод о том, что имеет место ухудшение характеристик отводного клапана. На шаге 320 может быть запущен диагностический алгоритм для диагностики ухудшения характеристик отводного клапана, например, для определения того, заклинен ли он в открытом или в закрытом положении. Диагностика отводного клапана во время работы в обходном режиме подробно раскрыта на ФИГ. 5.

Если будет подтверждено, что отводной клапан находится в ожидаемом положении, на шаге 308 контроллер может получить показания температуры и давления теплообменной системы от множества датчиков системы теплообмена отработавших газов. На шаге 309 можно определить первую температуру отработавших газов (Т1), измеряемую датчиком температуры, соединенным с перепускным каналом выше по потоку от теплообменника. На шаге 310 можно определить вторую температуру отработавших газов (Т2), измеряемую датчиком температуры, соединенным с перепускным каналом ниже по потоку от теплообменника. На шаге 311 можно определить температуру охлаждающей жидкости (Т3), измеряемую датчиком температуры, соединенным с выходной линией охлаждающей жидкости. На шаге 312 можно определить давление отработавших газов (Р1), измеряемое датчиком давления, соединенным с перепускным каналом выше по потоку от теплообменника.

На шаге 314 алгоритм предусматривает определение того, равна ли по существу первая температура отработавших газов (Т1) второй температуре отработавших газов (Т2), например, когда разность первой и второй температур отработавших газов ниже пороговой. Контроллер может также определить, равно ли по существу давление выше по потоку от теплообменника (Р1) атмосферному давлению (BP), например, когда разность Р1 и BP ниже пороговой. Также можно определить, находится ли температура охлаждающей жидкости ниже пороговой температуры охлаждающей жидкости (Т_С2). Так как в третьем режиме отработавшие газы не поступают в перепускной канал, температура, оцениваемая выше по потоку от теплообменника, может находиться в равновесии с температурой, оцениваемой ниже по потоку от теплообменника, а давление в перепускном канале может находиться в равновесии с атмосферным давлением. Пороговая разность температур и пороговая разность давлений могут соответствовать ожидаемым приборным ограничениям (диапазонам погрешности) датчиков температуры и датчика давления соответственно. Пороговая температура охлаждающей жидкости может соответствовать ожидаемой температуре охлаждающей жидкости, когда не происходит передача тепла от теплообменника охлаждающей жидкости.

Если будет определено, что Т1 равна Т2 (или разность Т1 и Т2 ниже пороговой), Т3 ниже Т_С2, а Р1 равно BP (или разность Р1 и BP ниже пороговой), на шаге 316 можно сделать вывод о том, что отсутствует ухудшение характеристик датчиков температуры и давления системы теплообмена отработавших газов.

Если будет определено, что Т1 не равна Т2, на шаге 318 может индицироваться ухудшение характеристик по меньшей мере одного из первого и второго датчиков температуры. На основании того, что абсолютная разность первой (Т1) и второй (Т2) температур выше пороговой разности температур, можно установить диагностический код. Кроме того, если будет определено, что Т3 выше Т_С2, может индицироваться ухудшение характеристик датчика температуры охлаждающей жидкости. Если будет определено, что Р1 не равно BP, может индицироваться ухудшение характеристик датчика давления. На основании того, что абсолютная разность результата оценки давления отработавших газов и атмосферного давления выше пороговой разности давлений, можно установить диагностический код. Если будет обнаружено ухудшение характеристик одного или нескольких датчиков системы теплообмена отработавших газов, можно прекратить использование этих датчиков для эффективной диагностики системы теплообменника. Поэтому на шаге 320 дальнейшую диагностику системы теплообмена отработавших газов можно временно приостановить до тех пор, пока не будет восстановлена работоспособность этих датчиков (например, во время последующего техобслуживания).

Таким образом, во время работы в третьем режиме ухудшение характеристик датчика давления можно индицировать на основании того, что разность давления отработавших газов и атмосферного давления выше пороговой, ухудшение характеристик по меньшей мере одного из первого и второго датчиков температуры можно индицировать на основании того, что разность первой и второй температур отработавших газов выше пороговой, а ухудшение характеристик третьего датчика температуры можно индицировать на основании того, что температура охлаждающей жидкости выше пороговой. Бортовую диагностику датчиков теплообменной системы можно выполнять периодически или ситуативно во время работы теплообменной системы в третьем режиме.

ФИГ. 4 иллюстрирует пример способа 400 с возможностью реализации для диагностики отводного клапана системы теплообмена отработавших газов.

На шаге 402 можно оценить параметры работы двигателя. На шаге 403 можно определить фактическое положение отводного клапана по входным сигналам от датчика положения, соединенного с отводным клапаном. На шаге 404 алгоритм предусматривает определение того, отлично ли фактическое положение отводного клапана от заданного командой положения отводного клапана. Например, во время работы теплообменной системы в первом режиме рекуперации тепла может быть выдана команда установки отводного клапана в первое, полностью открытое, положение, а клапан РОГ может быть закрыт для пропускания потока отработавших газов в выхлопную трубу через теплообменник. Если в первом режиме фактическое положение отводного клапана представляет собой второе положение или положение между первым и вторым положениями, может быть определено ухудшение характеристик отводного клапана. Для сравнения, во время работы теплообменной системы во втором режиме подачи РОГ может быть выдана команда установки отводного клапана во второе, полностью закрытое, положение, а клапан РОГ может быть открыт для пропускания потока отработавших газов во впускной коллектор двигателя через теплообменник. Во время работы теплообменной системы в третьем, обходном, режиме, также может быть выдана команда на установку отводного клапана во второе положение, а клапан РОГ может быть закрыт для пропускания потока отработавших газов непосредственно в выхлопную трубу в обход теплообменника. Если во втором режиме или в третьем режиме фактическое положение отводного клапана представляет собой первое положение или положение между первым и вторым положениями, может быть определено ухудшение характеристик отводного клапана.

Если будет определено, что фактическое положение отводного клапана соответствует заданному командой положению отводного клапана, на шаге 406 может индицироваться, что ухудшение характеристик отводного клапана отсутствует, и может быть продолжено его использования для регулирования работы системы теплообмена отработавших газов.

Если будет определено, что фактическое положение отводного клапана отлично от заданного командой положения, на шаге 407 контроллер может получить первую температуру отработавших газов (Т1), оцениваемую датчиком температуры, соединенным с перепускным каналом выше по потоку от теплообменника, вторую температуру отработавших газов (Т2), оцениваемую датчиком температуры, соединенным с перепускным каналом ниже по потоку от теплообменника, и давление отработавших газов (Р1), оцениваемое датчиком температуры, соединенным с перепускным каналом выше по потоку от теплообменника.

На шаге 408 алгоритм предусматривает определение того, работает ли система теплообмена отработавших газов в (первом) режиме рекуперации тепла отработавших газов. Если будет подтверждено, что система работает в (первом) режиме рекуперации тепла отработавших газов, на шаге 410 алгоритм может предусматривать определение того, находится ли отводной клапан в ожидаемом втором положение, и ниже ли первая температура отработавших газов пороговой температуры Т_2. Пороговая температура Т_2 может соответствовать ожидаемой температуре отработавших газов в перепускном канале выше по потоку от теплообменника, когда весь объем отработавших газов течет по перепускному каналу (например, во время работы в первом режиме). Пороговую температуру Т_2 можно моделировать в зависимости от нагрузки двигателя, и/или температуры двигателя, и/или частоты вращения двигателя, и/или расхода отработавших газов.

Если будет определено, что отводной клапан находится во втором положении (фактическое положение) во время работы в первом режиме, и то, что Т1 ниже Т_2, на шаге 412 можно сделать вывод о том, что отводной клапан заклинен во втором, полностью закрытом, положении, и отработавшие газы могут не поступать в перепускной канал отработавших газов. На шаге 418 можно установить диагностический код, служащий индикацией того, что отводной клапан заклинен в закрытом положении, и прекратить эксплуатацию системы теплообмена отработавших газов в первом режиме до тех пор, пока отводной клапан не пройдет техобслуживание.

Если будет определено, что отводной клапан не находится во втором положении, на шаге 414 алгоритм предусматривает определение того, открыт ли отводной клапан частично (между первым и вторым положениями), и ниже ли первая температура отработавших газов (Т1), чем пороговая температура Т_2. Когда отводной клапан заклинен между первым и вторым положениями, отработавшие газы могут течь по основному выпускному каналу, и могут не поступать в перепускной канал. Если будет определено, что отводной клапан находится в частично открытом положении во время работы в первом режиме, и Т1 ниже порога Т_2, на шаге 418 можно сделать вывод о том, что отводной клапан дает течь в связи с его заклиниванием между первым и вторым положениями, и весь объем отработавших газов может не поступать в перепускной канал отработавших газов (как необходимо во время работы в первом режиме). Можно установить диагностический код и прекратить эксплуатацию системы теплообмена отработавших газов в первом режиме до тех пор, пока отводной клапан не пройдет техобслуживание.

Если будет определено, что отводной клапан не открыт частично и не находится во втором положении, на шаге 416 можно сделать вывод о том, что ухудшение характеристик отводного клапана отсутствует и он функционирует. Или же на шаге 417 могут индицировать, что возможно ухудшение характеристик датчика положения отводного клапана, и этот датчик может не быть способен оптимально оценивать фактическое положение отводного клапана.

Если на шаге 408 будет определено, что система теплообмена отработавших газов не работает в режиме рекуперации тепла отработавших газов, на шаге 420 алгоритм предусматривает определение того, работает ли система теплообмена отработавших газов во (втором) режиме подачи РОГ. Если будет подтверждено, что система теплообмена отработавших газов работает во (втором) режиме подачи РОГ, на шаге 422 контроллер может получить подтверждение того, что отсутствует ухудшение характеристик клапана РОГ. Работу клапана РОГ можно контролировать по расходу РОГ. Когда будет подтверждено, что клапан РОГ полностью работоспособен, алгоритм может перейти на шаг 424 для продолжения диагностики отводного клапана во время работы в режиме РОГ.

На шаге 424 алгоритм предусматривает определение того, находится ли отводной клапан в первом положении, и выше ли вторая температура отработавших газов (Т2), чем пороговая температура Т_3. Пороговая температура Т_3 может соответствовать ожидаемой температуре отработавших газов в перепускном канале ниже по потоку от теплообменника, когда необходимое количество отработавших газов (в качестве газов РОГ) течет по перепускному каналу (например, во время работы в первом режиме) перед поступлением в магистраль подачи РОГ. Пороговую температуру Т_3 можно моделировать в зависимости от нагрузки двигателя, и/или температуры двигателя, и/или частоты вращения двигателя, и/или расхода отработавших газов, и/или расхода охлаждающей жидкости через теплообменник.