Способ регулирования длительности сушки в посудомоечных машинах - RU2493766C2

Код документа: RU2493766C2

Чертежи

Описание

Область техники

Изобретение относится к способу согласно ограничительной части пункта 1 формулы изобретения.

Уровень техники

Важным параметром производительности автоматических посудомоечных машин является количество энергии, расходуемой на различные рабочие процессы, а также продолжительность этих процессов. Эти параметры не являются независимыми, но тесно связаны между собой, а частью даже противоположны в том смысле, что минимизация одного параметра выливается в увеличение другого параметра. Последним рабочим процессом, как правило, является сушка моющихся предметов в моющей камере. Известны различные способы и принципы сушки.

Согласно одному из способов, основанному на сушке собственным теплом, нагревательное устройство подает тепло во внутреннюю полость моечной камеры, но влага не отводится. При этом повышается температура воздуха, находящегося внутри моечной камеры, в результате чего может повышаться относительная влажность воздуха. Холодная поверхность увеличивает сушащий эффект. На ней может конденсироваться влага из воздуха внутри камеры, благодаря чему влагоемкость воздуха внутри камеры сохраняется на том же уровне или повышается.

В традиционных посудомоечных машинах с функцией сушки собственным теплом заданное количество энергии (тепла) подается в моечную камеру независимо от загрузки, то есть, от количества и теплоемкости подлежащих сушке предметов. Процесс сушки имеет заданную фиксированную длительность. Количество тепла и длительность выбраны таким образом, чтобы обеспечить достаточную эффективность сушки даже при большой загрузке. Этот способ не учитывает возможность малой загрузки. Также при сушке собственным теплом не применимы датчики влажности, так как степень влажности в моечной камере во время сушки постоянно поддерживается, а иногда даже превышается.

Раскрытие изобретения

Задачей предлагаемого изобретения является оптимизация процесса (этапа) сушки в посудомоечной машине. Оптимизированный процесс сушки должен быть недорогим и технически просто реализуемым, в частности, он не должен нуждаться в технически сложных датчиках и/или устройствах, необходимых специально для процесса сушки.

Изобретение исходит из способа оптимизации процесса сушки, такой как, например, регулирование длительности сушки в посудомоечной машине с моечной камерой для моющихся предметов, согласно которому моющиеся предметы нагреваются до заданной начальной температуры (Т0), которая превышает температуру конденсирующей поверхности, сообщающейся с моющей камерой.

Задача изобретения решается следующими этапами:

a) снятие графика характеристической температуры (Т) во время сушки моющихся предметов.

b) определение признака, характеризующего коэффициент испарения воды с поверхности моющихся предметов (28а, 28b), на основании графика характеристической температуры,

причем характеристическая температура (Т) представляет собой разность (ΔT) между температурой (T1), характеризующей температуру моющихся предметов, и температурой (T2), характеризующей температуру конденсирующей поверхности.

Признаком, характеризующим полное высыхание моющихся предметов, может быть достижение, превышение или опускание ниже выбранного подходящим образом критичного значения, характерного для полного высыхания, то есть, пороговое значение характеристической температуры (Т). Распознавание характеристического признака может включать распознавание достижения конечной температуры или начала асимптотического поведения зависимости характеристической температуры от времени. Таким образом, наступление полного высыхания может быть обнаружено, процесс сушки может быть остановлен своевременно, то есть, например, до истечения запрограммированной длительности сушки, и, тем самым, может быть сэкономлено время.

Характеристическим признаком может быть также достижение значения производной характеристической температуры по времени, характеризующего полное высыхание, то есть, пороговое значение dT(t)/dt. Также им может быть достижение характеристического значения разности (ΔТ=Т1-Т2) температур или производной (d(ΔT)/dt) по времени от разности температур Т1 и Т2, измеренных в двух различных положениях, то есть, пороговое значение для ΔT или d(ΔT)/dt. Производная температурных сигналов по времени может рассчитываться программой, обрабатываемой в процессоре центрального управляющего устройства, и предоставляться для анализа.

Определение таких характеристических признаков характеристической температуры позволяет автоматически определять высыхание. Благодаря подходящему выбору характеристической температуры и характеристического признака автоматическое определение высыхания может не зависеть или максимально не зависеть от тепло- и шумоизоляции моечной камеры, окружающих условий, в частности, температуры окружающей среды (например, летом или зимой) и специфических условий на месте установки автоматической посудомоечной машины (например, отдельно стоящая или встроенная между соседними элементами кухонной мебели машина).

Преимущество способа заключается в том, что процесс сушки может управляться в зависимости от загрузки. То есть при малой загрузке можно экономить энергию, а при большой загрузке может быть тем не менее достигнута достаточная эффективность сушки. Оптимизация заключается, прежде всего, в прекращении процесса сушки при достижении достаточного результата сушки. Для этого, согласно изобретению, требуется только технически простой и недорогой температурный датчик с соответствующим анализом сигнала. Разумеется, могут использоваться два и более температурных датчика, которые установлены в различных положениях, причем их сигналы измеренной температуры объединяются с целью получения характеристической температуры, как это делается, например, при формировании разности температур.

В традиционных посудомоечных машинах в программируемом управляющем устройстве задана фиксированная длительность процесса сушки и его начальная температура, причем эти параметры рассчитаны для заданной стандартной загрузки.

В следующем варианте исполнения изобретения посудомоечная машина содержит средства для определения загрузки или объема загрузки. Начальная температура для процесса сушки собственным теплом определяется перед началом сушки в зависимости от определенной загрузки. Для этого подходящая начальная температура и/или количество тепловой энергии, которую необходимо израсходовать для нагрева моющихся предметов, могут быть заданы перед нагревом моющихся предметов в зависимости от загрузки. При этом загрузка может быть выражена, например, количеством, теплоемкостью и/или общей площадью поверхности моющихся предметов. Таким образом, процесс сушки может быть оптимизирован в зависимости от загрузки, например, сокращен при малой загрузке.

Характеристическая температура, в принципе, может определяться в различных точках посудомоечной машины. Она может характеризовать, например, температуру конденсирующей поверхности. Характеристическая температура может также характеризовать температуру моющихся предметов.

Разность температур может быть сформирована, например, на основе температуры, характеризующей температуру моющихся предметов, и температуры, характеризующей температуру конденсирующей поверхности. За температуру конденсирующей поверхности, при необходимости, можно принять температуру теплового аккумулятора. На основании анализа разности температур уменьшается или исключается влияние температуры окружающей среды и/или условий места установки и/или тепло- и шумоизоляции, окружающей моечную камеру, благодаря чему может быть повышена надежность распознавания характеристического признака.

Для решения поставленной выше задачи также предлагается посудомоечная машина с моечной камерой для моющихся предметов, с конденсирующей поверхностью, сообщающейся с моечной камерой, и со средствами нагрева моющихся предметов в моечной камере.

Согласно изобретению, посудомоечная машина содержит также средства для определения временной зависимости (T(t)) характеристической температуры (Т) и средства для определения признака временной зависимости характеристической температуры, характеризующего степень испарения воды с поверхности моющихся предметов. Благодаря этому можно рассчитать фактическое окончание процесса сушки. То есть, его окончание можно определить в зависимости от загрузки, то есть, процесс сушки завершается по потребности.

Конденсирующей поверхностью может служить, например, загрузочная дверь. Поскольку загрузочная дверь в традиционных посудомоечных машинах и без того содержит электронные компоненты и элементы управления процессами, в нее с минимальными дополнительными техническими затратами и недорого может быть встроен температурный датчик. Предпочтительно, конденсирующая поверхность находится в теплопроводной связи с элементом, обладающим большой теплоемкостью, например, с водонакопителем или тепловым аккумулятором, работающим при относительно низкой температуре. Конденсирующая поверхность может также представлять собой поверхность теплового аккумулятора, сообщающегося с моечной камерой. Температура конденсирующей поверхности во время нагрева моющихся предметов изменяется незначительно, что способствует эффективной конденсации и, тем самым, сушке. Благодаря большой теплоемкости водонакопителя или теплового аккумулятора влияние температуры окружающей среды (например, зимой или летом) или условий места установки (например, вблизи других тепловыделяющих приборов) на характеристическую температуру, по меньшей мере, снижается.

Регистрирующее устройство может быть выполнено таким образом, чтобы оно было способно определять временную зависимость температуры, характеризующей температуру конденсирующей поверхности, и может представлять собой, например, температурный датчик, термически соединенный с конденсирующей поверхностью. В альтернативном варианте регистрирующее устройство может быть выполнено таким образом, чтобы оно было способно определять временную зависимость температуры, характеризующей температуру моющихся предметов, и может представлять собой, например, температурный датчик, термически соединенный с прокачиваемой через моечную камеру водой. Подходящим местом его установки может быть, например, зумпф насоса автоматической машины.

Определяющее устройство может содержать одно или несколько из следующих средств (модулей):

(i) Средство определения достижения конечного значения,

(ii) Средство определения начала асимптотического поведения при приближении к конечному значению характеристической температуры,

(iii) Средство определения достижения порогового значения временной зависимости и/или

(iv) Средство определения порогового значения производной по времени или производной по времени временной зависимости характеристической температуры.

Эти средства могут быть реализованы в виде программных модулей, анализирующих температурные сигналы регистрирующего устройства. Для этого может быть предусмотрено центральное управляющее устройство (контроллер) с процессором, который может программироваться с помощью программного обеспечения.

Кроме того, посудомоечная машина может содержать средства для расчета первой производной временной зависимости характеристической температуры по времени. Определяющее устройство может содержать средства определения достижения конечного значения или начала асимптотического поведения при приближении к конечному значению временной производной характеристической температуры. В альтернативном варианте оно может содержать средства определения достижения порогового значения временной зависимости или порогового значения производной по времени временной зависимости характеристической температуры. Эти средства также могут быть выполнены в виде программных модулей, выполняемых процессором.

Для расчета разности температур может быть использована температура, характеризующая температуру моющихся предметов, и температура, характеризующая температуру конденсирующей поверхности или поверхности теплового аккумулятора. Для измерения температуры моющихся предметов первый температурный датчик может быть помещен в контур циркуляции воды через моечную камеру, например, в циркуляционный насос. В альтернативном варианте может измеряться температура среды, участвующей в теплообмене с вымытыми предметами, например, корзины, в которую укладываются моющиеся предметы, или температура в моечной камере, например, вблизи места укладки моющихся предметов. Для измерения температуры конденсирующей поверхности может быть предусмотрен второй температурный датчик, состоящий в термическом контакте с конденсирующей поверхностью или поверхностью теплового аккумулятора. Благодаря вычислению и анализу разности температур может быть снижено или исключено влияние условий окружающей среды или места установки на управление процессом сушки.

Кроме того, предпочтительно предусматривается регистрация и анализ температуры, характеризующей вымытые предметы и/или конденсирующую поверхность. Для этого различные измеренные значения могут быть различным образом оценены перед анализом.

Согласно одному из вариантов исполнения подобного регистрирующего и расчетного устройства, в посудомоечной машине с тепловым аккумулятором первый температурный датчик может находиться, например, в указанном аккумуляторе. Второй датчик может быть установлен в моечной камере, а третий - в устройстве для подачи моющих средств в загрузочной двери. Для каждого из одновременно измеренных значений второго и третьего датчиков расчетное устройство формирует относительное значение (коэффициент), которое выводится из одновременно измеренного значения температуры первого датчика. Измерения в несколько моментов времени внутри одного временного промежутка позволяют построить график с падающей характеристикой, которая асимптотически приближается к пороговому значению температуры. Пороговое значение обозначает полное высыхание. Если характеристика приблизилась к нему до определенной степени, или если было достигнуто пороговое значение, то управляющее устройство получит соответствующий сигнал, по которому управляющее устройство завершит процесс сушки.

Краткое описание чертежей

Основная идея изобретения подробно разъясняется ниже на основании фигур. На фигурах изображено:

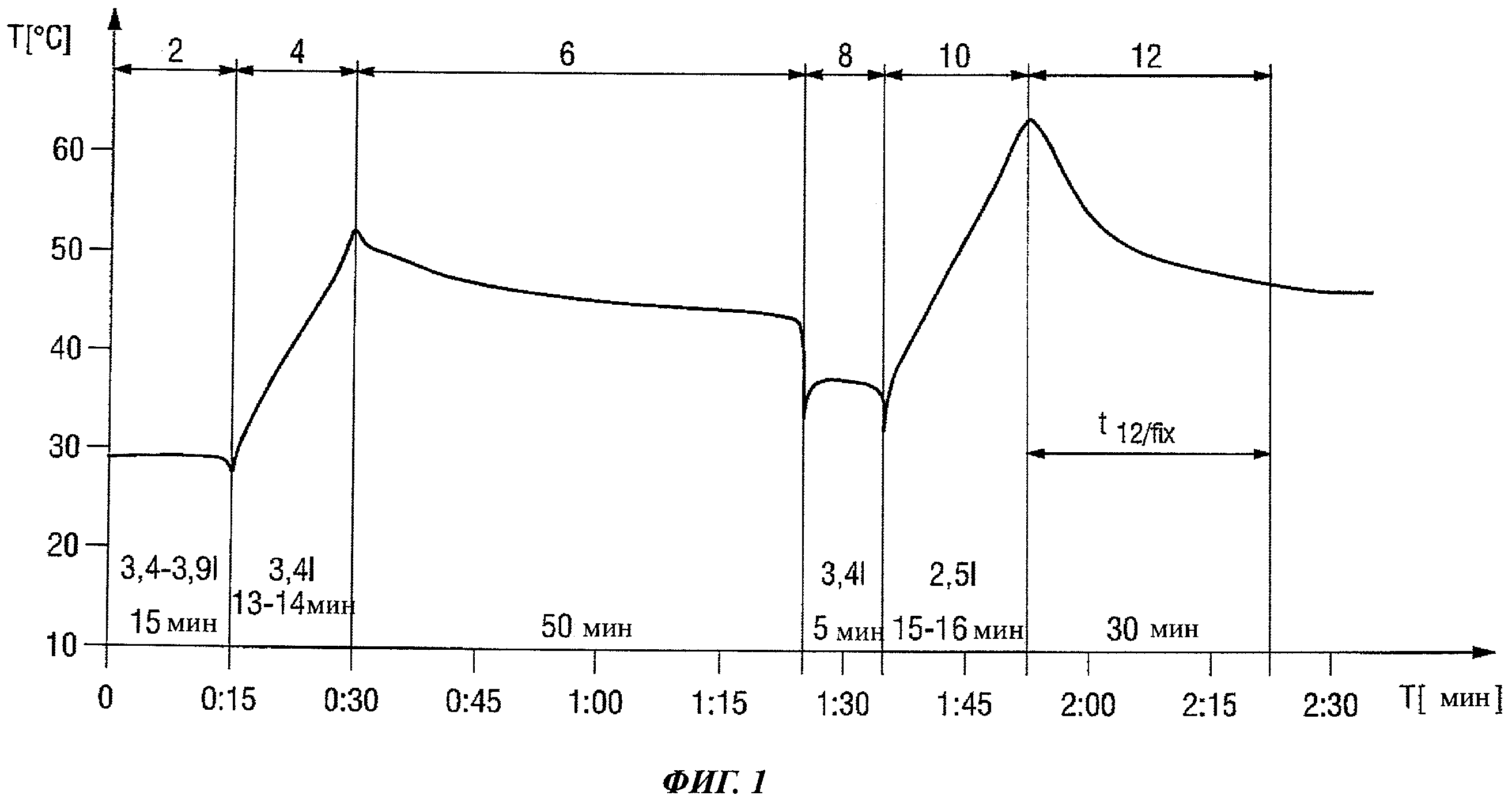

Фигура 1: временная зависимость температуры во время рабочих процессов в моечной камере посудомоечной машины с сушкой собственным теплом.

Фигура 2: временная зависимость температуры в моечной камере посудомоечной машины по время промывания и сушки для различных вариантов загрузки.

Фигура 3: схематичное сечение посудомоечной машины (вид сбоку).

Фигура 4: схематичное сечение посудомоечной машины с тепловым аккумулятором (вид спереди).

Осуществление изобретения

На фигуре 1 представлены рабочие процессы в посудомоечной машине с функцией сушки собственным теплом, согласно современному уровню техники. Они включают предварительную промывку 2, первую очистку 4, вторую очистку 6, промежуточную промывку 8, окончательную промывку 10 и сушку 12, завершающую рабочие процессы. В ходе предварительной промывки 2 холодная чистая вода (в объеме примерно 3,4-3,9 л) подается в камеру и циркулирует по моечной камере 14 (см. фигуры 3 и 4) в течение заданного промежутка времени (примерно 15 минут) при помощи циркуляционного насоса 20, установленного под моечной камерой 14. В ходе последующей очистки 4 в моечную камеру 14 вводится моющее средство, а вода, поданная в ходе предварительной промывки, нагревается до начальной температуры очистки (примерно 51°С) в течение примерно 13-14 минут. Нагревательное устройство (не показанное на фигуре), помещенное в гидравлический контур, нагревает циркулирующую воду до температуры, необходимой для текущего рабочего процесса. В ходе последующей очистки 6 выполняется циркуляция нагретой воды с моющим средством. Очистка 6 является основным процессом очистки посуды 28, помещенной в моечную камеру 14.

В период между очисткой 6 и промежуточной промывкой 8 выполняется откачивание моющего раствора из моечной камеры 14 и подача в нее чистой холодной воды. В ходе промежуточной промывки 8 чистая вода циркулирует по моечной камере в течение примерно 5 минут, при этом она нагревается за счет контакта с предметами в моечной камере 14, сохранившими тепло после процесса 6 очистки, например, с моющимися предметами 28, 28а, 28b, корзиной 30, поворотной консолью 24 с форсунками, стенками моечной камеры 14, а также с частями 22а, 20, 22b гидравлического контура. При переходе от промежуточной промывки 8 к окончательной промывке 10 вода, использовавшаяся при промежуточной промывке, откачивается из моечной камеры 14, после чего туда подается чистая вода.

В известных посудомоечных машинах с функцией сушки собственным теплом чистая вода, закачанная для окончательной промывки 10, в ходе этого процесса циркулирует по камере в течение заданного фиксированного срока, например, примерно 15 минут, при этом она нагревается за счет заданной фиксированной мощности нагревательного устройства до начальной температуры ТО (например, примерно 65°С), необходимой для последующего процесса 12 сушки.

На фигуре 2 представлена временная характеристика температуры или временная зависимость температуры в моечной камере для различных объемов загрузки в ходе окончательной промывки 10 и сушки 12. При этом температура, показанная на фигуре 2, может представлять собой вышеупомянутую характеристическую температуру. Она также может представлять собой температуру предмета 28а или 28b загрузки, или температуру T1 циркулирующей воды, измеренную первым температурным датчиком 32. На фигуре 2 показана временная характеристика Tn(t) для нормальной загрузки, содержащей определенное количество посуды и столовых приборов, а также временная характеристика Tn-(t) для загрузки n-, уменьшенной по сравнению с нормальной загрузкой, и временная характеристика Tn+(t) для загрузки n+, увеличенной по сравнению со стандартной загрузкой. При включении нагревательного устройства температура в моечной камере 14 и, тем самым, температура моющихся предметов 28а, 28b в ходе окончательной промывки 10 повышается, в целом, пропорционально времени t. Показанный на фигуре 2 подъем температуры, который меньше пропорционального, обусловлен потерями на теплопередачу, в частности, через стенки моечной камеры 14 и загрузочную дверь 16 на детали машины, расположенные вне моечной камеры 14. При нормальной загрузке n температура в ходе окончательной промывки 10 повышается в соответствии с центральной кривой Tn(t) до температуры Т0, начальной температуры последующего процесса 12 сушки. При сниженной загрузке n- или увеличенной загрузке n+ температура при той же мощности нагревательного устройства повышается сильнее в соответствии с верхней кривой Tn-(t) или слабее в соответствии с нижней кривой Tn+(t) до соответствующих начальных температур Т0, n- или Т0, n+ последующего процесса 12 сушки.

После отключения нагревательного устройства начинается процесс 12 сушки. При нормальной загрузке n характеристика температуры Tn(t) изменяется, в целом, в соответствии с падающей экспонентой. При снижении характеристической температуры Тn сушка загруженных предметов ускоряется, то есть, пленка влаги, имеющаяся на моющихся предметах 28а, 28b, испаряется и конденсируется на холодной поверхности, например, холодной стенке или внутренней стороне загрузочной двери 16 в моечной камере 14. В момент t12,n временная характеристика Tn(t) температуры достигает температуры T12,n, которая впоследствии изменяется лишь незначительно и обозначает достижение асимптотического состояния. То есть, пленка влаги на моющихся предметах 28 полностью испарилась. Процесс 12 сушки загрузки n может быть прекращен в момент t12,n.

В этом примере характеристика Tn(t) температуры соответствует определяемому характеристическому признаку коэффициента испарения. Достижение асимптотического состояния является характеристическим признаком полного высыхания моющихся предметов 28. При помощи определения временной характеристики T(t) характеристической температуры Т можно распознать окончание процесса 12 сушки и завершить процесс 12 сушки. Например, может быть подан оптический или акустический сигнал «Сушка завершена» или сгенерирован внутренний управляющий сигнал, завершающий процесс 12 сушки и отключающий автоматическую посудомоечную машину и/или переводящий ее в состояние готовности к открытию загрузочной двери 16 и опорожнению моечной камеры 14.

В примере, представленном на фигуре 2, при уменьшенной загрузке n- температура Tn-(t) падает в начале процесса сушки быстрее, чем при нормальной загрузке n, и асимптотическое состояние при температуре T12,n- в момент t12,n- достигается раньше, чем при нормальной загрузке. Причиной заключается в том, что при уменьшенной загрузке n- общий объем влаги, подлежащей испарению с поверхностей моющихся предметов 28, уменьшен. Наоборот, при увеличенной загрузке n+ температура Tn+(t) в начале процесса сушки падает медленнее, чем при нормальной загрузке n, и асимптотическое состояние при температуре T12,n+ в момент t12,n+ достигается позднее.

Определение достижения асимптотического состояния температурной характеристики позволяет распознать полное высыхание моющихся предметов 28 в зависимости от загрузки. Это может быть использовано для завершения процесса 12 сушки по достижении полного высыхания и для обеспечения постоянной эффективности сушки (полного высыхания) в зависимости от загрузки. Тем самым, достигается оптимизация процесса сушки по сравнению с процессом сушки с фиксированными запрограммированными параметрами (фиксированная начальная температура, фиксированная длительность сушки), поскольку при уменьшенной загрузке процесс 12 сушки может быть завершен раньше, чем в обычных автоматических посудомоечных машинах с фиксированной длительностью сушки.

В приведенном выше описании было принято, что характеристической температурой является температура в моечной камере 14, например, температура моющихся предметов 28а, 28b. Однако за характеристическую температуру может быть принята и другая измеренная температура, как это имеет место, например, в вариантах исполнения изобретения согласно фигурам 3 и 4.

Посудомоечная машина согласно фигуре 3 содержит моечную камеру 14, в которую в корзине 30 помещены моющиеся предметы 28, а именно тарелки и чашки, присоединенную шарниром к моечной камере 14 загрузочную дверь 16, которая закрыта во время выполнения рабочих процессов, показанных на фигуре 1, поворотную консоль 24 с несколькими форсунками 26, установленную в моечной камере 14 с возможностью поворота, циркуляционный насос 20, установленный под дном 19 моечной камеры 14, подводку 22а обводного трубопровода, соединяющую напорный выпуск циркуляционного насоса 20 с поворотной консолью 24 с форсунками, отводящий участок 22b обводного трубопровода, ведущий к всасывающей стороне циркуляционного насоса 20, а также первый температурный датчик 32 и второй температурный датчик 34, которые электрически или оптически соединены с соответствующими устройствами считывания температуры, анализирующими сигналы температуры, измеренной температурными датчиками 32, 34.

Первый температурный датчик 32 установлен в циркуляционном насосе 20. Он служит для измерения температуры Т1 или для регистрации временной зависимости T1(t) моющего раствора в циркуляционном контуре. Он может быть расположен и в других местах циркуляционного контура, например, на подводящем участке 22а, отводящем участке 22b или в углублении дна моечной камеры 14 вблизи отверстия выпуска 22b.

Второй температурный датчик 34 установлен таким образом, что он контактирует с внутренней стенкой, то есть, со стенкой загрузочной двери 16, обращенной в сторону моечной камеры 14. Он служит для измерения опорной температуры Т2 или для регистрации временной зависимости опорной температуры T2(t), которая является характеристической для температуры холодной поверхности в моечной камере 14. Датчик может быть установлен также и в других положениях, например, на панели 18 управления для определения температуры загрузочной двери 16. В этом месте, при помощи и без того имеющихся здесь электрических кабелей он может быть легко соединен с соответствующим устройством считывания температуры.

Температура T(t), которая является характеристической для определения характеристического признака, представляет собой разность температур Т1 и Т2, то есть, T(t)=ΔT12(t)=T1(t)-T2(t). Температура Т1 воды, измеренная первым температурным датчиком 32 в циркуляционном контуре, падает после отключения нагревательного устройства в конце процесса окончательной промывки с началом процесса сушки. Временная характеристика T1(t) может быть представлена в виде кривой, падающей с течением времени. Форма этой кривой будет похожа на кривую, показанную на фигуре 2. Температура Т2, измеренная вторым температурным датчиком 34 на конденсирующей поверхности, повышается во время процесса окончательной промывки за счет теплопередачи в стенки моечной камеры и через них, однако медленнее, чем температура Т1. После начала процесса сушки температура Т2 повышается далее за счет теплоты конденсации, выделяющейся при конденсации испаренной с моющихся предметов влаги на холодной поверхности моечной камеры. Этот дополнительный подъем Т2, тем не менее, слабее падения Т1, так что временная характеристика разности температур ΔT12(t)=T1(t)-T2(t), в целом, демонстрирует падающую динамику. Признаком, характеризующим достижение полного высыхания моющихся предметов, является опускание ниже подходящим образом выбранного критичного значения, являющегося характеристическим для полного высыхания, то есть, порогового значения для ΔТ12.

Посудомоечная машина, представленная на фигуре 4, в отличие от машины согласно фигуре 3, содержит дополнительно тепловой аккумулятор 38, прилегающий к боковой стенке моечной камеры 14. Тепловой аккумулятор 38 выполнен в виде емкости, расположенной параллельно боковой стенке моечной камеры 14. Эта емкость содержит, в целом, две параллельные стенки, подводящий трубопровод 40а с регулируемым подающим клапаном 42, предназначенным для заполнения теплового аккумулятора 38 водой, и отводящий трубопровод 40b, предназначенный для опорожнения теплового аккумулятора. Как и в варианте исполнения согласно фигуре 3, первый температурный датчик 32, предназначенный для измерения температуры Т1 или для регистрации временной зависимости T1(t) моющего раствора, установлен в циркуляционном контуре. Вместо второго температурного датчика 34 (см. фигуру 3), установленного на загрузочную дверь 16, предусмотрен третий температурный датчик 36, контактирующий со стенкой теплового аккумулятора 38, обращенной в сторону моечной камеры 14. Он служит для измерения опорной температуры Т3 или для регистрации временной зависимости опорной температуры T3(t), которая является характеристической для температуры воды в тепловом аккумуляторе 38.

Тепловой аккумулятор 38 в начале процесса окончательной промывки или процесса сушки заполняется чистой водой, температура которой ниже температуры циркулирующего моющего раствора. Температура Т3 в тепловом аккумуляторе 38 поднимается в ходе процесса окончательной промывки за счет теплопередачи в стенки моечной камеры 14 и через них, однако медленнее, чем температура Т1. Подъем температуры Т3 с момента начала процесса сушки обеспечивается теплом, которое выделяется при конденсации испаренной с моющихся предметов 28а, 28b воды на холодной боковой стенке моечной камеры 14, к которой прилегает тепловой аккумулятор 38. Температурой T(t), характеризующей определение характеристического признака, является температура Т3 в тепловом аккумуляторе, то есть, T(t)=T3(t). Признаком, характеризующим полное высыхание вымытого предмета, является превышение подходящим образом выбранного критичного значения, являющегося характеристическим для полного высыхания, то есть, пороговое значение для Т3.

Подходящее управляющее устройство не позволяет открыть загрузочную дверь 16 во время выполнения окончательной промывки 10 и сушки 12. Тем самым, предотвращается увлажнение моющихся предметов вследствие обратной конденсации при открытии загрузочной двери.

Реферат

Изобретение относится к способу оптимизации сушки в посудомоечной машине с моечной камерой для моющихся предметов, согласно которому моющиеся предметы нагревают до заданной начальной температуры (Т), которая превышает температуру конденсирующей поверхности, сообщающейся с моющей камерой, включающий следующие этапы:a) определяют график характеристической температуры (Т) во время сушки моющихся предметов;b) определяют признак, характеризующий коэффициент испарения воды с поверхности моющихся предметов (28а, 28b), на основании графика характеристической температуры, отличающийся тем, что характеристическая температура (Т) представляет собой разность (ΔТ) между температурой (T), характеризующей температуру моющихся предметов, и температура (T), характеризующей температуру конденсирующей поверхности.Оптимизация заключается в прекращении процесса сушки при достижении достаточного результата сушки. 2 н. и 6 з.п. ф-лы, 4 ил.

Формула

a) определяют график характеристической температуры (Т) во время сушки моющихся предметов;

b) определяют признак, характеризующий коэффициент испарения воды с поверхности моющихся предметов (28а, 28b), на основании графика характеристической температуры, отличающийся тем, что характеристическая температура (Т) представляет собой разность (ΔТ) между температурой (T1), характеризующей температуру моющихся предметов, и температурой (T2), характеризующей температуру конденсирующей поверхности.

i) средства определения достижения конечного значения,

ii) средства определения начала асимптотического поведения при приближении к конечному значению характеристической температуры,

iii) средства определения достижения порогового значения временной зависимости и/или

iv) средства определения порогового значения производной временной зависимости характеристической температуры по времени.

Комментарии