Способ формования заготовки из прядевого стекловолокнистого материала (варианты) и устройство для его осуществления - RU2191319C2

Код документа: RU2191319C2

Чертежи

Описание

Изобретение имеет отношение к созданию способов и устройства для изготовления заготовок из материала, образованного прядями (пучками) непрерывных стекловолокон. Заготовки, изготовленные в соответствии со способами и устройством по настоящему изобретению, адаптированы для использования в качестве звукопоглощающего материала, такого как материал, применяемый в глушителях выхлопной системы двигателя.

Обычной практикой является введение звукопоглощающего материала в глушители выхлопной системы двигателя для демпфирования или ослабления звука, производимого выхлопными газами двигателя при их выпуске из двигателя через выхлопную систему в атмосферу.

Так, в патенте США 4569471 раскрыты способ и устройство для ввода пучков из отрезков стекловолокон в наружную оболочку глушителя так, что пучки волокон внутри оболочки расширяются с образованием подобного шерсти или вате материала. Раскрытый в указанном патенте способ требует применения дорогостоящей установки на производственном участке, где глушители заполняют звукопоглощающим материалом. Кроме того, некоторые глушители имеют сложную форму и, следовательно, их непросто заполнить звукопоглощающим материалом, так как этот звукопоглощающий материал неоднородно заполняет внутреннюю полость оболочки глушителя.

В связи с изложенным существует необходимость в создании способа и устройства для изготовления звукопоглощающего материала на одном или нескольких централизованных участках, чтобы уменьшить стоимость оборудования, причем при их использовании звукопоглощающий материал может быть легко введен в оболочку глушителя в ходе последующей операции сборки. Существует также необходимость в создании способа и устройства для формования звукопоглощающего материала, который позволяет однородно заполнять оболочки глушителя, имеющие сложную форму.

Известен способ формования заготовок из непрерывных прядей стекловолокна (ЕР 0692616 A1, 1996 г.), включающий в себя:

- подачу

прядевого материала в перфорированную пресс-форму для образования в ней стекловаты;

- подачу в пресс-форму порошкообразного связующего материала;

- отверждение

связующего материала с

образованием заготовки, форма которой соответствует форме пресс-формы, открывание пресс-формы и извлечение заготовки.

Раскрыто в указанном патенте и устройство,

реализующее описанный

способ и включающее в себя

- перфорированную пресс-форму;

- участок заполнения пресс-формы связующим материалом и прядевым материалом из непрерывных

стекловолокон для образования в

пресс-форме стекловаты;

- участок отверждения; и

- участок извлечения заготовки из пресс-формы.

В соответствии с первым аспектом настоящего изобретения предлагается способ формования заготовки из прядевого материала, образованного из непрерывных стекловолокон, который в отличие от раскрытого в ЕР 0692616 предусматривает одновременно с подачей стекловолокнистого прядевого материала и связующего материала подачу в пресс-форму воды и что он дополнительно включает в себя операцию создания вакуума в пресс-форме для облегчения загрузки стекловолокнистого материала в пресс-форму.

Стекловолокнистый прядевый материал может включать в себя стекловолокна, выбранные из группы, образованной Е- и S-стекловолокнами.

Термореактивным связующим материалом преимущественно является фенольный связующий материал.

В соответствии со вторым аспектом настоящего изобретения предлагается способ формования заготовки для использования в глушителе выхлопной системы двигателя. Указанный способ предусматривает следующие операции: подача прядевого материала из непрерывных стекловолокон в перфорированную пресс-форму для образования в пресс-форме стекловаты; подача в пресс-форму связующего материала; подача в пресс-форму воды; сжатие пресс-формы для уплотнения подобного вате материала с образованием заготовки, имеющей желательную плотность и главным образом имеющей вид по меньшей мере одного из участков глушителя выхлопной системы двигателя; создание циркуляции горячего воздуха через пресс-форму для отверждения связующего материала; открывание пресс-формы и извлечение заготовки из пресс-формы.

Способ может дополнительно включать в себя операцию создания второго вакуума в пресс-форме для охлаждения пресс-формы после завершения отверждения связующего материла.

Стекловолокнистый прядевый материал, связующий материал и вода могут подаваться в пресс-форму при помощи общего загрузчика.

В соответствии с третьим аспектом настоящего изобретения предлагается устройство для формования стекловолокнистой заготовки. Указанное устройство в отличие от известного дополнительно включает в себя участок сжатия, на котором пресс-форму сжимают для уплотнения стекловаты до желательной плотности, участок отверждения, на котором пресс-форму нагревают для отверждения связующего материала, чтобы связать участки прядевого материала, образующие стекловату, таким образом, чтобы получить заготовку, форма которой главным образом соответствует форме сжатой пресс-формы; и участок охлаждения, на котором заготовку охлаждают после того, как она была нагрета для отверждения связующего материала, для того чтобы облегчить извлечение заготовки из пресс-формы. Преимущественно участок заполнения включает в себя устройство создания в пресс-форме вакуума, чтобы облегчить загрузку стекловолокнистого прядевого материала в пресс-форму.

Устройство дополнительно включает в себя загрузчик для загрузки стекловолокнистого прядевого материала в пресс-форму одновременно со связующим материалом и водой.

В соответствии с четвертым аспектом настоящего изобретения предлагается еще один вариант способа формования заготовки из прядевого стекловолокнистого материала, отличающийся от известного тем, что дополнительно включает в себя операцию сжатия пресс-формы для уплотнения стекловаты до желательной плотности.

На фиг.1 показан вид в перспективе одного из участков заготовки в соответствии с настоящим изобретением.

На фиг. 2 показан вид в перспективе разделенных охватываемых и охватывающих участков перфорированной пресс-формы, используемых для изготовления заготовок в соответствии с настоящим изобретением.

На фиг. 3 показан вид в перспективе и частично в сечении участка глушителя, набитого заготовками в соответствии с настоящим изобретением.

На фиг.4 показан вид сверху устройства, которое может быть использовано для изготовления заготовок в соответствии с настоящим изобретением.

На фиг.5 показан вид в перспективе держателя пресс-форм в соответствии с настоящим изобретением.

На фиг.6 показан вид сбоку участка охлаждения и заполнения устройства в соответствии с настоящим изобретением.

На фиг. 7 показан вид в перспективе указанного участка охлаждения и заполнения.

На фиг.8 показан вид сбоку участка отверждения устройства в соответствии с настоящим изобретением.

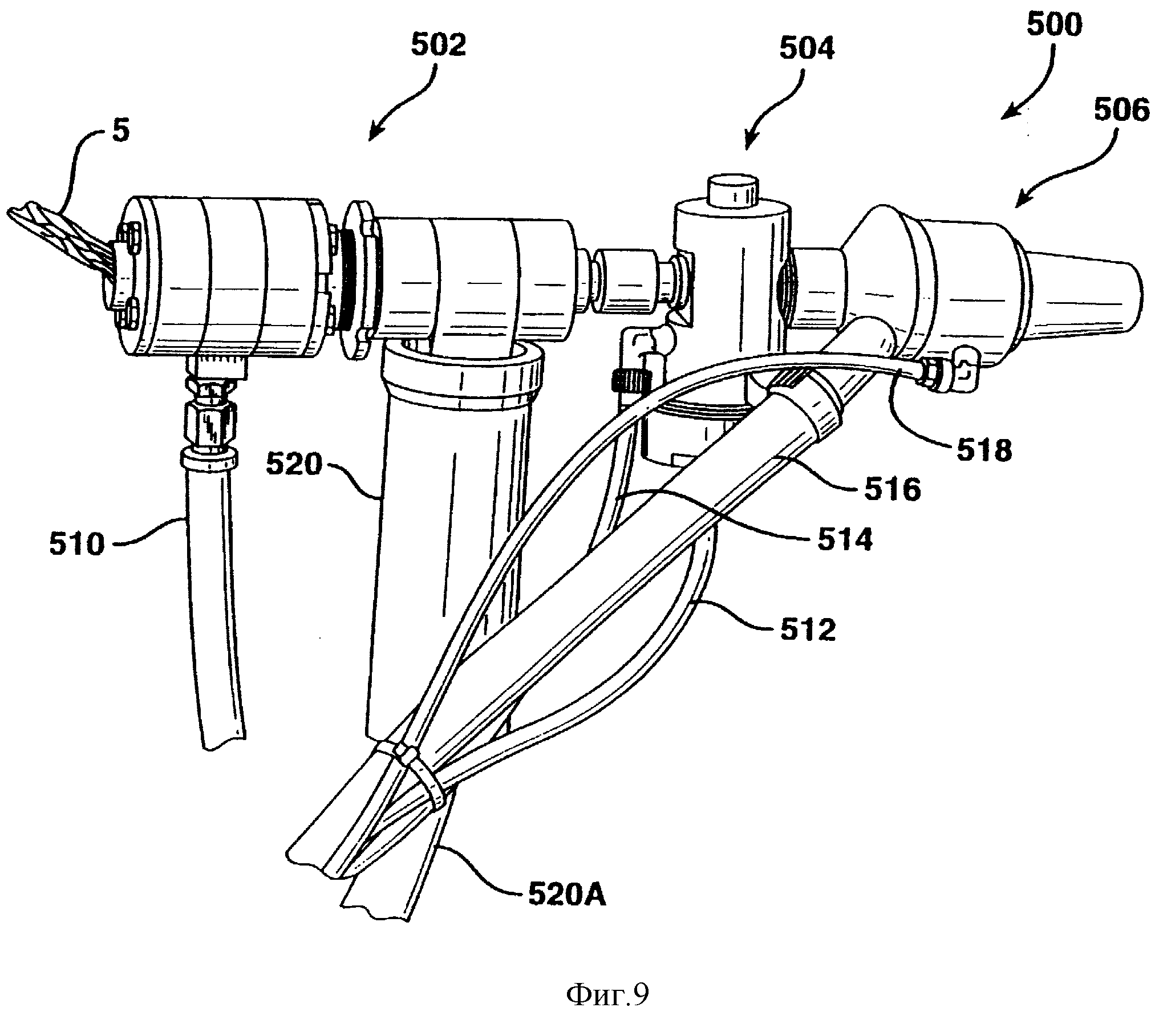

На фиг.9 показан вид в перспективе загрузчика в соответствии с настоящим изобретением.

На фиг.10 показано поперечное сечение загрузчика фиг.9.

На фиг.1 показана заготовка 10, отформованная в соответствии с настоящим изобретением. Она содержит закругленный наружный участок 12 и внутренний участок 14, имеющий выемки или углубления 16. Закругленный наружный участок 12 соответствует форме участка внутренней поверхности 42а наружной оболочки 42 глушителя 40 выхлопной системы двигателя (см. фиг.3). В углубления 16 на внутреннем участке 14 могут быть введены две перфорированные трубы 50 глушителя, по которым идут выхлопные газы в наружную оболочку 42 глушителя 40. Несмотря на то, что в показанном на чертежах варианте каждое из двух углублений 16 имеет две расположенные под углом друг к другу секции, предназначенные для ввода в них аналогично изогнутых труб 50, указанные углубления 16 могут иметь и другую форму. Кроме того, заготовка 10 может совсем не иметь углублений или может иметь одно или же больше двух углублений 16.

Показанная на фиг. 1 заготовка 10 имеет такую форму, что она может заполнять главным образом одну половину наружной оболочки 42 глушителя. Таким образом, для заполнения всей наружной оболочки 42 (см. фиг.3) необходимо соединить с заготовкой 10 другую заготовку 10а дополняющей формы. Наружная оболочка 42 содержит первую половину оболочки 44 и вторую половину оболочки 46, которые соединяют вместе сваркой или скрепляют иным образом после того, как две трубы 50 и заготовки 10 и 10а введены между ними.

Преимущественно вес каждой из заготовок 10 и 10а лежит в диапазоне 100 - 6000 г. Кроме того, заготовка 10 в соответствии с настоящим изобретением может иметь такую форму, которая подходит для любого участка наружной оболочки 42 глушителя.

Как отмечалось выше, заготовка 10 изготовлена из прядевого материала, образованного из непрерывных волокон, и из связующего материала. Преимущественно добавляют также воду или другое подходящее смачивающее вещество. Прядевый материал из непрерывных волокон может представлять собой любой обычный упрочненный стекловолокнистый прядевый материал. Используемый здесь термин "стекловолокнистая прядь" означает прядь, образованную из множества стекловолокон. Примером такой пряди является имеющийся в продаже ровинг. Пряди из стекловолокон являются предпочтительными, так как стекловолокно обладает стойкостью к высоким уровням температуры, создаваемым внутри глушителя выхлопной системы двигателя. Пряди волокон могут быть образованы из непрерывных Е-стекловолокон или из непрерывных S-стекловолокон. Не исключен вариант изготовления прядевого волокнистого материала и из других непрерывных волокон, которые преимущественно являются термостойкими.

Как это обсуждается далее более подробно, заготовка образована подачей (загрузкой) в перфорированную пресс-форму прядевого материала из непрерывных стекловолокон. При подаче прядевого материала в пресс-форму стеклянные волокна, образующие прядевый материал, отделяются друг от друга с образованием подобного шерсти или вате материала (например, материала из непрерывной ваты). Затем добавляют связующее для образования связи стекловолокон материала друг с другом, так что волокна сохраняют свою форму после извлечения заготовки 10 из перфорированной пресс-формы.

В качестве связующего может быть использован любой подходящий термопластичный или термореактивный материал, который получают в порошке или который размалывают в порошок, например, такой как поливинилхлорид, хлорированный поливинилхлорид, полиэтилен, полипропилен, нейлон, поли(бутилен терефталат), поли(полиэтилен терефталат), полиэфир, а также фенольные или твердые эпоксидные смолы. Также могут быть использованы связующие материалы высокого качества, выбранные из группы, в которую входят жидкокристаллические полимеры, полиэтеркетон и полифенилен сульфат. Предусматривается использование термопластичных связующих материалов в том случае, когда заготовка предназначена для использования в низкотемпературных применениях, например в качестве звукопоглощающего материала в пневматическом инструменте. Преимущественно предусматривается использование термореактивных связующих материалов в том случае, когда заготовка предназначена для использования в высокотемпературных применениях, например в качестве звукопоглощающего материала в выхлопном коллекторе двигателя. В качестве полезного фенольного связующего можно указать материал PERACIT P182, который может быть закуплен на фирме Prrstorp Chemitec, Франция.

В показанных на чертежах вариантах связующий материал диспергирован в виде мелких частиц. В соответствии с предпочтительным вариантом осуществления настоящего изобретения размер частиц связующего материала составляет ориентировочно 5 - 500 мкм, преимущественно 50 - 300 мкм. При соединении связующего материала со стекловолокнистым прядевым материалом связующее составляет ориентировочно 1 - 30% от веса конечной заготовки 10, преимущественно 2 - 10% от веса конечной заготовки 10, а еще лучше 2,5 - 3, 5% от веса конечной заготовки 10.

Для изготовления заготовки 10 предусмотрена показанная на фиг.2 перфорированная пресс-форма 20, которая может быть разделена на охватываемую часть 22 и охватывающую часть 24. Указанные две части 22 и 24 преимущественно изготовлены из металла, например из стали. Охватывающая часть 24 имеет отверстие 30, которое в показанном на чертеже варианте выполнения проходит на существенной части ее длины. Прядевый материал из непрерывных стекловолокон и связующее вводят в пресс-форму 20 через отверстие 30. Отверстие 30 может иметь любую форму или длину, чтобы облегчить загрузку прядевого материала из непрерывного стекловолокна и связующего в пресс-форму 20. Охватываемая часть 22 имеет два выступающих участка 32, которые образуют углубления 16 в заготовке 10, показанной на фиг.1. Форма и число выступающих участков 32 могут варьировать. Форма и размер пресс-формы 20 могут варьировать для получения заготовок различной формы и размеров, необходимых для изготовления глушителей различного типа.

Оболочка глушителя может иметь перегородки (не показаны), которые разделяют внутреннюю полость оболочки на секции. В связи с этим охватываемая часть или охватывающая часть пресс-формы могут иметь одну или несколько перегородок (не показаны), которые расположены в соответствии с перегородками оболочки глушителя.

Устройство 100, сконструированное в соответствии с настоящим изобретением для изготовления заготовок 10, показано на фиг.4. Устройство 100 содержит раму 102, верхнюю направляющую 104, нижнюю направляющую (не показана), по меньшей мере один держатель пресс-форм 110 (на фиг.4 пунктиром показаны два держателя), участок загрузки и охлаждения 200, первый холостой участок 250, участок отверждения 300 и второй холостой участок 350. Верхняя направляющая 104 и нижняя направляющая смонтированы на раме 102. Держатели пресс-форм 110 установлены с возможностью перемещения на верхней направляющей 104 и входят в зацепление с нижней направляющей. Участок загрузки и охлаждения 200 содержит одну стыковочную головку 202 загрузки и охлаждения, а участок отверждения 300 содержит две стыковочные головки отверждения 302 и 304.

В ходе работы устройства 100 на каждом держателе пресс-форм 110 устанавливают по меньшей мере одну пресс-форму 20. На держателе 110, показанном на фиг. 5, предусмотрены две пресс-формы 20. Держатель пресс-форм 110 предназначен для переноса пресс-форм 20 от участка загрузки и охлаждения 20, где каждую пресс-форму 20 заполняют прядевым стекловолокнистым материалом и связующим материалом, к первому холостому участку 250. Первый холостой участок 250 представляет собой участок удержания. Держатель пресс-форм 110 далее движется от холостого участка 250 к участку отверждения 300, где происходит отверждение связующего. После отверждения связующего держатель пресс-форм 110 далее движется ко второму холостому участку 350, после чего он возвращается на участок загрузки и охлаждения 200. На участке загрузки и охлаждения 200 пресс-формы 20 охлаждаются, после чего из пресс-форм 20 извлекают заготовки 10. Вместо холостого участка 350 может быть предусмотрен отдельный участок охлаждения и извлечения заготовок (не показан). Держатели пресс-форм 110 перемещаются относительно верхней направляющей 104 при помощи обычной конвейерной системы (не показана), такой как цепной конвейер, винтовой конвейер, ленточный конвейер, электромагнитный конвейер, или при помощи любой другой подходящей конвейерной системы. Не исключен и вариант, при котором каждый держатель пресс-форм 110 имеет свой независимый приводной механизм, так что он может совершать перемещение независимо от других держателей пресс-форм 110.

Обратимся теперь к рассмотрению фиг. 5, на которой показан держатель пресс-форм 110, который содержит первую опорную конструкцию 112 и вторую опорную конструкцию 114. Первая опорная конструкция 112 установлена с возможностью скольжения на направляющей 104 при помощи подвесок 116 так, что держатель пресс-форм 110 имеет возможность перемещения относительно направляющей 104. Два линейных подшипника 120 жестко связаны с верхним участком 112а первой опорной конструкции 112. Два вала 118 жестко связаны с опорами 121 второй опорной конструкции и идут от второй опорной конструкции 114 к первой опорной конструкции 112, где они входят в подшипники 120, так, что вторая опорная конструкция 114 имеет возможность перемещения вперед и назад относительно первой опорной конструкции 112. Множество кронштейнов 130 жестко установлены на боковых участках 114а второй опорной конструкции 114. На фиг. 5 показаны только два из четырех кронштейнов 130 второй опорной конструкции 114. Кронштейны 130 предусмотрены для того, чтобы вторая опорная конструкция 114 имела возможность перемещения относительно первой опорной конструкции 112 описанным далее образом.

Два охватываемых участка 22 пресс-формы жестко установлены на первой плите пресс-формы 122, которая установлена с возможностью отсоединения на первой опорной конструкции 112. Аналогичным образом два охватывающих участка 24 пресс-формы установлены на сварке на плите 124, которая установлена с возможностью отсоединения на второй опорной конструкции 114.

Вторая опорная конструкция 114 установлена в позиции заполнения пресс-форм, когда она смещена ближе к первой опорной конструкции 112. В этом положении охватываемый и охватывающий участки 22 и 24 пресс-форм входят в зацепление друг с другом так, что при этом пресс-формы 20 находятся в положении приема стекловолокнистого прядевого материала и связующего материала. Вторая опорная конструкция 114 установлена в позиции сжатия пресс-форм, когда она смещена в положение в непосредственной близости к первой опорной конструкции 112 или в положение входа в зацепление с ней. Вторая опорная конструкция 114 установлена в позиции освобождения пресс-форм, когда она удалена от первой опорной конструкции 112 (см. фиг.5).

Множество поворотных прихватов 126 (четыре в показанном на фиг.5 варианте) установлены на боковых участках 112b первой опорной конструкции 112. Прихваты 126 входят в зацепление, обеспечивая блокировку, с выступающими зажимными участками 128, которые жестко соединены с боковыми участками 114а второй опорной конструкции 114, чтобы обеспечивать зацепление друг с другом первой и второй опорных конструкций 112 и 114. Прихваты 126 подпружинены и поэтому они автономно защелкиваются на зажимных участках 128. Процесс разъединения прихватов 126 от зажимных участков 128 описан ниже.

Далее будет описан со ссылкой на фиг.6 и 7 участок охлаждения и загрузки 200. Участок охлаждения и загрузки 200 включает в себя, в дополнение к стыковочной головке 202, первый участок рамы 204, второй участок рамы 206 и третий участок рамы 207. Третий участок рамы 207 закреплен на полу 219. Первый участок рамы 204 установлен с возможностью перемещения на третьем участке рамы 207 и совершает перемещение относительно третьего участка рамы 207 при помощи первой ленточной (ременной) приводной системы 208. Второй участок рамы 206 установлен с возможностью перемещения на первом участке рамы 204 и совершает перемещение относительно первого участка рамы 204 при помощи второй ленточной приводной системы 210. Стыковочная головка 202 жестко закреплена на первом участке рамы 204 так, что она совершает перемещение вместе с первым участком рамы 204.

Первая ременная (ленточная) приводная система 208 включает в себя первый блок привода 209а и второй блок привода 209b, которые установлены соответственно в корпусах 232а и 232b. Корпуса 232а и 232b жестко закреплены на третьем участке рамы 207. Первый блок привода 209а включает в себя первый ремень 233а, имеющий зубчатый профиль, который охватывает первый и второй ведущие шкивы 234а и 236а, которые также имеют зубчатый профиль. Второй блок привода 209b включает в себя второй ремень (не показан), имеющий зубчатый профиль, который охватывает третий и четвертый ведущие шкивы 234b и 236b, которые также имеют зубчатый профиль. Первая приводная система 208 также включает в себя двигатель 238, а также первый и второй ведущие валы 240а и 240b, которые соединены с возможностью вращения с первым и третьим ведущими шкивами 234а и 234b. Двигатель 238 соединен с возможностью вращения с ведущими валами 240а и 240b так, что вращение двигателя 238 приводит во вращение первый и второй ремни 233а. Первый и второй ремни 233а жестко соединены с первым участком рамы 204 при помощи обычной системы соединения (не показана) так, что движение вперед и назад первого и второго ремней 233а обеспечивает движение вперед и назад первого участка рамы 204 относительно третьего участка рамы 207.

Вторая ременная (ленточная) приводная система 210 включает в себя первый блок привода 211a и второй блок привода 211b, которые установлены соответственно в корпусах 248а и 248b. Корпуса 248а и 248b жестко закреплены на первом участке рамы 204. Первый блок привода 211а включает в себя первый ремень 242а, имеющий зубчатый профиль, который охватывает первый и второй ведущие шкивы 244а и 246а, которые также имеют зубчатый профиль. Второй блок привода 211b включает в себя второй ремень 242b, имеющий зубчатый профиль, который охватывает третий и четвертый ведущие шкивы 244b и 246b, которые также имеют зубчатый профиль. Вторая приводная система 210 также включает в себя двигатель 250а, имеющий выходной вал, который соединен с возможностью вращения с первым ведущим шкивом 244а, который, в свою очередь, соединен с возможностью вращения с третьим ведущим шкивом 244b при помощи ведущего вала (не показан), идущего между первым и третьим ведущими шкивами 244а и 244b. Вращение выходного вала двигателя приводит во вращение первый и второй ремни 242а и 242b. Первый и второй ремни 242а и 242b жестко соединены при помощи обычной системы соединения (не показана) с оправками 212а и 212b, которые, в свою очередь, жестко соединены со вторым участком рамы 206. Движение вперед и назад первого и второго ремней 242а и 242b обеспечивает движение вперед и назад второго участка рамы 206 относительно первого участка рамы 204.

Сильфон или участок расширения 216 предусмотрен между стыковочной головкой 202 и трубой 214. При помощи сильфона 216 и трубы 214 обеспечена связь стыковочной головки 202 с системой создания воздушного потока (не показана). Сильфон 216 позволяет стыковочной головке 202 иметь перемещение в направлении к трубе 214 и в противоположном направлении. Система создания воздушного потока может включать в себя обычный вентилятор (не показан), который или создает положительный поток воздуха в стыковочной головке 202, или же создает в ней вакуум.

Две пары нажимных плит 220 установлены на концевых частях 206а второго участка рамы 206. Когда держатель пресс-форм 110 установлен в непосредственной близости от стыковочной головки 202, тогда плиты 220 входят в контакт с кронштейнами 130, предусмотренными на второй опорной конструкции 114 держателя пресс-форм 110, и перемещают вторую опорную конструкцию 114 в направлении удаления от первой опорной конструкции 112 в позицию освобождения пресс-форм (см. фиг.5). Вторая ременная приводная система 210 осуществляет перемещение второго участка рамы 206 в направлении удаления от трубы 214 так, что нажимные плиты 220 входят в контакт со второй опорной конструкцией 114 и осуществляют перемещение второй опорной конструкции 114 в направлении удаления от первой опорной конструкции 112.

Две пары вращательных блоков привода 222 установлены на концевых частях 206а второго участка рамы 206. Рычаги 224 выступают из ведущих валов блоков 222. При установке держателя пресс-форм 110 в положении, смежном со стыковочной головкой 202, когда уже установлен надлежащим образом второй участок рамы 206 относительно второй опорной конструкции 114 держателя пресс-форм 110, а рычаги 224 повернуты в блоках привода 222 таким образом, чтобы входить в контакт или почти входить в контакт с наружными частями 130а кронштейнов 130, тогда вторая ременная приводная система 210 может быть приведена в действие для осуществления перемещения второго участка рамы 206 в направлении к трубе 214 так, что вторая опорная конструкция 114 перемещается в направлении к первой опорной конструкции 112, в свое положение загрузки пресс-форм.

Пара зажимных цилиндров 260 установлена на втором участке рамы 206 с каждой из сторон стыковочной головки 202. Зажимные цилиндры 260 установлены таким образом, что при нахождении прихватов 126 в зацеплении с зажимными участками 128 цилиндры 260 могут быть приведены в действие для поворота и освобождения прихватов 126 от зацепления с зажимными участками 128.

Датчик близости 270 установлен на втором участке рамы 206. Датчик 270 выполнен с возможностью обнаружения края держателя пресс-форм 110, при этом он выдает сигнал на процессор управления (не показан), который отключает первую приводную систему 208, предотвращая таким образом возможность повреждения стыковочной головкой 202 держателя пресс-форм 110, когда стыковочная головка 202 опасно приближается к держателю пресс-форм 110.

Как упоминалось ранее, участок отверждения 300 содержит первую и вторую стыковочные головки отверждения 302 и 304. Первая стыковочная головка 302 установлена на первой раме 306 участка отверждения, а вторая стыковочная головка 304 установлена на второй раме 308 участка отверждения (см. фиг.8). Первая рама 306 установлена с возможностью перемещения на третьей раме 309а, которая, в свою очередь, закреплена на полу 219. Вторая рама 308 установлена с возможностью перемещения на четвертой раме 309b, которая, в свою очередь, также закреплена на полу 219. Первая приводная система 310а участка отверждения, узлы которой установлены в корпусе 310, предусмотрена для осуществления перемещения первой рамы 306 относительно третьей рамы 309а. Вторая приводная система 312а участка отверждения, узлы которой установлены в корпусе 312, предусмотрена для осуществления перемещения второй рамы 308 относительно четвертой рамы 309b. Первая приводная система 310а участка отверждения аналогична по конструкции первой ременной приводной системе 208, описанной выше, и содержит первый и второй блоки привода, расположенные на противоположных сторонах первой рамы 306 (на фиг.8 показаны узлы только первого блока привода 311). Вторая приводная система 312а участка отверждения также аналогична по конструкции первой ременной приводной системе 208, описанной выше, и содержит третий и четвертый блоки привода, расположенные на противоположных сторонах второй рамы 308 (на фиг.8 показаны узлы только третьего блока привода 313а). Первый, второй, третий и четвертый блоки привода первой и второй приводных систем 310а и 312а участка отверждения построены главным образом аналогично описанным выше первому и второму блокам привода 209а и 209b, и поэтому дополнительно здесь не обсуждаются.

Первая стыковочная головка 302 имеет сообщение с первой трубой 314а через сильфон 316а. Сильфон 316а позволяет первой стыковочной головке 302 иметь перемещение относительно неподвижной трубы 314а. Аналогичным образом вторая стыковочная головка 304 имеет сообщение со второй трубой 314b через сильфон 318. Сильфон 318 позволяет второй стыковочной головке 304 иметь перемещение относительно неподвижной трубы 314b. Воздушная система (не показана) предусмотрена для подачи воздуха по трубам 314а и 314b. Устройство нагрева (не показано) предусмотрено для нагревания воздуха, проходящего по трубам 314а и 314b. В результате указанного, когда держатель пресс-форм 110, имеющий пресс-формы 20, наполненные стекловолокнистым прядевым материалом и связующим, расположен между первой и второй стыковочными головками 302 и 304, как это показано на фиг.8, тогда нагретый воздух пропускают по трубам 314а и 314b и через держатель пресс-форм 110 таким образом, что этот нагретый воздух осуществляет отверждение связующего материала в пресс-формах 20. Может быть использован нагреватель воздуха любого типа, такой как, например, электрический или газовый нагреватель.

Когда пресс-формы 20 держателя пресс-форм 110 должны быть наполнены непрерывным стекловолокнистым прядевым материалом и связующим материалом, тогда держатель пресс-форм 110 совершает перемещение к участку загрузки и охлаждения 200, расположенному рядом с стыковочной головкой 202. Сначала стыковочная головка 202 входит в контакт с держателем пресс-форм 110 при помощи первой ременной приводной системы 208. После заполнения пресс-форм 20 заготовками 10 создается разрежение в трубе 214 и, следовательно, в держателе пресс-форм 110 и в пресс-формах 20 для охлаждения пресс-форм 10. После охлаждения пресс-форм 10 приводятся в действие зажимные цилиндры 260 для разъединения прихватов 126 от зажимных участков 128. Затем второй участок рамы 206 отводят от трубы 214 при помощи второй ременной приводной системы 210 таким образом, что нажимные плиты 220 входят в контакт со второй опорной конструкцией 114 и отводят ее от первой опорной конструкции 112. Перемещение второй опорной конструкции 114 в направлении удаления от первой опорной конструкции 112 позволяет открыть (разъединить) пресс-формы 20. После этого из пресс-форм 20 извлекают заготовки 10.

Как это упоминалось ранее, охлаждение и удаление заготовок может быть произведено на отдельном участке охлаждения и удаления (не показан), расположенном там, где размещен холостой участок 350. Участок удаления должен быть устроен главным образом аналогично построению участка 200, чтобы осуществлять охлаждение, расцепление прихватов 126 от зажимных участков 128 и отвод второй опорной конструкции 114 от первой опорной конструкции 112.

Для закрывания пресс-форм 20 второй участок рамы 206 при помощи второй ременной приводной системы 210 устанавливают таким образом, чтобы рычаги 224 могли быть повернуты при помощи блоков привода 222 и могли входить в контакт или почти входить в контакт с наружными частями 130а кронштейнов 130. После поворота рычагов 224 при помощи блоков привода 222, когда указанные рычаги входят в контакт или почти входят в контакт с частями 130а кронштейнов, приводят в действие вторую ременную приводную систему 210, чтобы осуществить перемещение второго участка рамы 206 в направлении к трубе 214, так, чтобы вторая опорная конструкция 114 перемещалась рычагами 224 внутрь, в направлении к первой опорной конструкции 112, приходя в свое положение заполнения пресс-форм.

Прядевый материал из непрерывных стекловолокон подают при комнатной температуре в пресс-формы 20 через отверстия 30 в охватывающих участках 24 при помощи загрузчика 500, который будет описан ниже. Волокна подаваемого в каждую пресс-форму 20 прядевого материала разделяются друг от друга и перепутываются с образованием в пресс-формах 20 подобного вате материала. В пресс-формы 20 подают также порошковый связующий материал и воду. Как упоминалось ранее, связующий материал после его отверждения связывает стекловолокна друг с другом таким образом, что волокна сохраняют свою форму после извлечения заготовки 10 из пресс-формы 20. Вода нужна для смачивания связующего материала. Вода сокращает время отверждения, снижает запыленность порошком и уменьшает потери связующего материала. Кроме того, за счет добавки воды связующий материал лучше пристает к стекловолокнам. Преимущественно подача в пресс-формы 20 при помощи загрузчика 500 прядевого материала, связующего и воды производится одновременно.

После подачи волокнистого прядевого материала, связующего и воды в пресс-формы 20 через отверстия 30 в стыковочной головке 202 и, следовательно, в пресс-формах 20 создается вакуум. В охватываемом и охватывающем участках 22 и 24 предусмотрены перфорации 26, за счет которых в пресс-формы 20 передается вакуум от стыковочной головки 202. Создаваемое в пресс-формах 20 разрежение способствует более равномерному распределению прядевого материала в каждой из пресс-форм 20 и равномерной набивке пресс-форм 20. Как упоминалось ранее, предусмотрена система создания воздушного потока (не показана), которая обеспечивает вакуум в трубе 214 и в стыковочной головке 202.

Количество поступающего в каждую из пресс-форм 20 стекловолокнистого прядевого материала измеряется в показанном на чертежах варианте путем измерения длины подаваемого в загрузчик 500 прядевого материала. Прядевый материал может быть подан в загрузчик 500 с катушки при помощи питателя (не показан), такого как раскрытый в патенте США 4569471. С питателем может быть объединен счетчик (не показан), индицирующий длину поданного в загрузчик 500 прядевого материала. Может быть также предусмотрен разрезной ролик (не показан), аналогичный показанному в патенте США 4569471, для разрезания сцепляющего слоя между волокнами, образующими прядевый материал.

После заполнения пресс-форм 20 желательным количеством подобного вате материала производят сжатие пресс-форм 20 для уплотнения подобного вате материала до желательной плотности. Для осуществления уплотнения подобного вате материала перемещают вторую опорную конструкцию 114 пресс-формы держателя пресс-форм 110 в направлении к первой опорной конструкции 112 пресс-форм, что приводит к перемещению охватывающих участков 24 в направлении к охватываемым участкам 22. Вторую опорную конструкцию 114 тянут в направлении к первой опорной конструкции 112 рычаги 224, которые входят в контакт с кронштейнами 130 второй опорной конструкции 114. Вторая ременная приводная система 210 приводится в действие для осуществления перемещения второго участка рамы 206 в направлении к трубе 214 так, что вторая опорная конструкция 114 перемещается вовнутрь при помощи рычагов 224 в направлении к первой опорной конструкции 112, вступая или почти вступая с ней в контакт, за счет чего производится уплотнение подобного вате материала. Подпружиненные прихваты 126 автоматически входят в зацепление с зажимными участками 128, когда вторая опорная конструкция 114 перемещается в свою позицию сжатия пресс-форм. После входа в зацепление прихватов 126 с зажимными участками 128 первая и вторая опорные конструкции 112 и 114 сблокированы вместе с возможностью разъединения.

После заполнения и сжатия пресс-форм 20 до того, как держатель пресс-форм 110 переместился на участок отверждения 300, второй участок рамы 206 устанавливают при помощи второй ременной приводной системы 210 так, чтобы рычаги 224 могли быть повернуты при помощи вращательных блоков привода 222, с выходом из зацепления с держателем пресс-форм 110. После этого второй участок рамы 206 при помощи второй ременной приводной системы 210 отводят от держателя пресс-форм 110 в направлении к трубе 214. Кроме того, стыковочную головку 202 выводят из зацепления с держателем пресс-форм 110 за счет перемещения при помощи первой ременной приводной системы 208 первого участка рамы 204 в направлении к трубе 214.

От участка загрузки и охлаждения 200 держатель пресс-форм 110 движется по верхней направляющей 104 при помощи конвейерной системы (не показана) к холостому участку 250, а затем к участку отверждения 300. На участке отверждения 300 первая и вторая стыковочные головки 302 и 304 перемещаются и входят в зацепление с держателем пресс-форм 110 при помощи первой и второй приводных систем 310а и 312а участка отверждения. После этого нагретый воздух через воздушную систему (не показана) подается по трубам 314а и 314b. При этом нагретый воздух проходит также через держатель пресс-форм 110 и его пресс-формы 20, осуществляя отверждение связующего материала в пресс-формах 20. Желательная температура нагретого воздуха зависит, среди прочего, от типа использованного связующего материала, от плотности волокнистого материала в пресс-формах 20, а также от расхода воздуха, проходящего через перфорированные пресс-формы 20. Например, температура горячего воздуха, проходящего через пресс-формы 20, может составлять ориентировочно 100 - 400oС. При использовании фенольного связующего материала и при плотности заготовки ориентировочно от 100 до 140 г/л, температура отверждения составляет ориентировочно от 300 до 400oС, а время отверждения составляет ориентировочно 45 сек.

После завершения отверждения первая и вторая стыковочные головки 302 и 304 отводятся от держателя пресс-форм 110. После этого держатель пресс-форм 110 движется к холостому участку 350, а затем возвращается на участок загрузки и охлаждения 200. Как упоминалось ранее, держатель пресс-форм 110 может двигаться к отдельному участку охлаждения и удаления, расположенному там, где размещен холостой участок 350. На участке загрузки и охлаждения 200 стыковочная головка 202 перемещается и входит в зацепление с держателем пресс-форм 110. В трубе 214 и, следовательно, в держателе пресс-форм 110 и в пресс-формах 20 создается вакуум, так что при этом заготовки 10 охлаждаются. После охлаждения заготовок 10 рычаги выходят из зацепления с зажимными участками 128 и при сохранении вакуума в пресс-формах 20 вторая опорная конструкция 114 перемещается в направлении удаления от первой опорной конструкции 112. При этом охватывающие участки 24 разъединяются от охватываемых участков 22, не удерживая более заготовки 10. После разделения охватывающих и охватываемых участков 24 и 22 реверсируется поток воздуха в трубе 214 и создается воздушное дутье через держатель пресс-форм 110 и, следовательно, через охватываемые участки 22, в результате чего заготовки 10 разделяются от охватываемых участков 22. Преимущественно заготовки 10 подаются потоком воздуха на конвейер (не показан), который перемещает заготовки 10 на участок упаковки (не показан).

Далее со ссылкой на фиг.9 и 10 будет описан загрузчик 500, который подает прядевый материал 5 в пресс-формы 20. Загрузчик 500 включает в себя участок подачи волокна 502, ножевой участок 504 и участок подачи связующего материала 506. Центральный канал 522 проходит по центру загрузчика 500 через участок подачи волокна 502, ножевой участок 504 и участок подачи связующего материала 506. Загрузчик 500 также может иметь рукоятку 520, за которую его можно держать в ходе операции загрузки прядевого материала. Прядевый материал 5 вводится в участок подачи волокна 502 при помощи сжатого воздуха, что далее обсуждается более подробно. В ножевом участке 504 предусмотрено ножевое лезвие 550, которое используется для отрезания прядевого материала 5, когда его желательное количество уже подано в одну из пресс-форм 20.

На фиг.10 приведено поперечное сечение преимущественного варианта построения загрузчика 500 в соответствии с настоящим изобретением, причем для облегчения понимания некоторые конструкции показаны схематично. Участок подачи волокна 502 содержит первый участок сопла 524, внутренний участок сопла 526 и внешний участок сопла 528, который установлен с возможностью разъединения на внутреннем участке сопла 526. В первом участке сопла 524 имеется отверстие 530, которое соединено с трубой подачи воздуха 510. Во внешнем участке сопла 528 имеется отверстие 532, которое соединено с трубой подачи воздуха 520а.

Сжатый воздух, предназначенный для создания и управления потоком прядевого материала 5 через центральный канал 522, подводится по трубе 520а и поступает через отверстие 532 во внешнем участке сопла 528. Между внешним и внутренним участками сопла 528 и 526 образована кольцевая полость 534, в которую втекает сжатый воздух. Эта полость 534 охватывает центральный канал 522 и направляет поток воздуха в центральный канал 522 через открытый конец 540 указанной полости 534. Выходящий из открытого конца 540 сжатый воздух сталкивается с прядевым материалом 5 и осуществляет перемещение прядевого материала 5 в направлении к выпуску 501.

Диафрагма 536 в первом участке сопла 524 охватывает центральный канал 522. Поток воздуха через отверстие 530, поступающий в кольцевую полость 534а, раздувает диафрагму 536, позволяя ей удерживать прядевый материал 5 главным образом в фиксированном положении при его отрезании ножевым лезвием 550 в ножевом участке 504.

Ножевой участок 504 соединен с возможностью разъединения с участком подачи волокна 502. Ножевой участок 504 содержит ножевое лезвие 550, поршень 552, цилиндр 554, опору 556, крышку цилиндра 558 и основание цилиндра 560. Ножевое лезвие 550 установлено в поршне 552 с возможностью съема и закреплено установочным винтом. Поршень 552 совершает вертикальное возвратно-поступательное движение в цилиндре 554, при этом лезвие 550 совершает аналогичное движение (см. фиг.10). Опора 556 установлена на крышке цилиндра 558, которая закрывает цилиндр 554 с одной стороны. Цилиндр 554 герметично закрыт основанием 560 на конце, расположенном напротив крышки 558. Возвратно-поступательное движение поршня 552 в цилиндре 554 осуществляется при помощи сжатого воздуха, который вводится в цилиндр 554 через первое отверстие 562 в его основании 560 и второе отверстие 564 в стенке цилиндра 554. В цилиндре 554 имеется также опорная ножевая пластина 566.

Участок подачи связующего материала 506 соединен с возможностью разъединения с ножевым участком 504. Участок подачи связующего материала 506 имеет первый участок сопла 580 и второй участок сопла 582. Первый участок сопла 580 имеет впуск 584 для подачи связующего материала, который сообщается с трубой 516 подачи связующего материала. Поступающий через впуск 584 связующий материал подается в центральный канал 522 по диагонали. Между первым участком сопла 580 и вторым участком сопла 582 образована кольцевая полость 586. Второй участок сопла 582 содержит отверстие 588, которое сообщается с трубой 518 подачи воды. Поступающая через отверстие 588 вода поступает в кольцевую полость 586. Вода вытекает из полости 586 через зазор 590, образованный между первым участком сопла 580 и вторым участком сопла 582, и поступает в центральный канал 522 для смачивания связующего материала, как упоминалось ранее.

Прядевый материал 5 подают при помощи загрузчика 500 следующим образом. Прядевый материал 5 поступает в загрузчик 500 через участок подачи волокна 502. Сжатый воздух, который вводится в центральный канал 522 через открытый конец 540 полости 534, протягивает прядевый материал 5 вдоль начального участка 522а центрального канала 522. После входа в контакт прядевого материала 5 с воздушным потоком, выходящим из открытого конца 540, он затем "продувается" этим потоком воздуха по остальной части канала 522. При прохождении прядевого материала 5 через участок подачи связующего материала 506 он комбинируется со связующим материалом и водой. Как упоминалось ранее, связующий материал поступает в центральный канал 522 через впуск 584, а вода подается в центральный канал 522 через отверстие 588. Преимущественно количество подаваемой в центральный канал 522 воды составляет ориентировочно от 2 до 4% от полного веса прядевого материала 5, причем связующий материал и вода через выпуск 501 поступают в пресс-форму 20.

После подачи необходимой длины прядевого материала 5 в одну из пресс-форм 20 его отрезают ножом 504, как упоминалось ранее. Подачу воздуха в центральный канал 522 останавливают, когда в одну из пресс-форм 20 подана необходимая длина прядевого материала 5. Для удержания прядевого материала 5 в загрузчике 500 подают сжатый воздух в полость 534а через отверстие 530, при этом диафрагма 536 расширяется (надувается). При расширенной диафрагме 536 обеспечен захват и стационарное удержание прядевого материала 5 в центральном канале 522.

После того как обеспечено стационарное удержание прядевого материала 5 в канале 522, приводят в действие нож 504 и отрезают кусок прядевого материала 5. Поршень 552, на котором установлено ножевое лезвие 550, движется вверх в цилиндре 554 за счет давления воздуха, создаваемого через трубу 512 и отверстие 562. Это давление побуждает ножевое лезвие 550 соударяться с основанием 556, разрезая прядевый материал 5. Поршень 552 возвращается в свое резервное положение на опорной ножевой пластине 566 за счет силы тяжести и воздушного давления, создаваемого в цилиндре 554 через отверстие 564 и трубу 514. Воздух может быть также подан в цилиндр 554 через отверстие 564, чтобы предотвратить перемещение поршня 552 в цилиндре 554.

Не исключен вариант подачи прядевого материала 5 в пресс-формы 20 при помощи сопла, раскрытого в патенте США 4569471.

Несмотря на то, что был описан предпочтительный вариант осуществления изобретения, совершенно ясно, что оно не ограничивается описанными способами и устройствами и что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения.

Реферат

Изобретение направлено на создание способа и устройства для изготовления заготовок из стекловолокнистого прядевого материала. Заготовку формуют за счет следующих операций: подача непрерывного стекловолокнистого прядевого материала в пресс-форму, чтобы образовать стекловату из непрерывных волокон в указанной пресс-форме; подача в пресс-форму связующего материала и одновременно воды. Способ дополнительно включает в себя операцию создания вакуума в пресс-форме для облегчения загрузки в нее стекловолокнистого материала. Также по второму варианту способ включает следующие операции: подача прядевого материала из непрерывных стекловолокон в перфорированную пресс-форму для образования стекловаты, подача в пресс-форму связующего материала, подача в пресс-форму воды, сжатие пресс-формы для уплотнения материала с образованием заготовки, имеющей вид одного из участков глушителя выхлопной системы двигателя, создание циркуляции горячего воздуха через пресс-форму для отверждения связующего материала, создание вакуума в пресс-форме для облегчения загрузки. По третьему варианту способ дополнительно включает в себя операцию сжатия пресс-формы для уплотнения стекловаты до желательной плотности. Устройство для формования стекловолокнистой заготовки включает в себя участок сжатия, на котором пресс-форму сжимают для уплотнения стекловаты до желательной плотности, участок отверждения, на котором пресс-форму нагревают до отверждения связующего материала, чтобы получить заготовку, форма которой главным образом соответствует форме сжатой пресс-формы, и участок охлаждения, на котором заготовку охлаждают для того, чтобы облегчить извлечение ее из пресс-формы. Техническим результатом изобретения является создание заготовок из стекловолокнистого прядевого материала для использования в качестве звукопоглощающего материала в глушителе выхлопной системы двигателя, в частности так, что заготовка сохраняет свою форму и может быть введена в оболочку глушителя в ходе последующей операции сборки. 4 с. и 6 з.п. ф-лы, 10 ил.

Комментарии