Непрерывный контроль уровня в резервуаре - RU2721309C2

Код документа: RU2721309C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящая заявка заявляет приоритет предварительной заявки США № 62/279884 под названием «CONTINUOUS RESERVOIR GREASE LEVEL MONITORING», поданной 18 января 2016 г., раскрытие которой включено в настоящий документ посредством ссылки во всей полноте.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение в общем относится к смазочным системам. Более конкретно, настоящее изобретение относится к системе и способу контроля уровня смазочного материала в резервуаре для смазочного материала.

Для работы механического оборудования часто требуется смазывание. Для уплотнений, поршней, подшипников и других деталей требуется смазывание небольшими, измеренными дозами густой смазки или масла через короткие, частые интервалы времени для предотвращения износа, коррозии, чрезмерного смазывания или недостаточного смазывания. Смазочный материал впрыскивается в конкретных точках, в которых требуется смазывание, посредством инжекторов смазочного материала. В локальном резервуаре для смазочного материала хранится смазочный материал до нанесения смазочного материала. Резервуар для смазочного материала имеет ограниченную емкость и должен быть повторно заполнен из большего источника смазочного материала, когда уровень в резервуаре понижается, для обеспечения того, чтобы резервуар для смазочного материала содержал достаточное количество смазочного материала для механического оборудования. Смазочные материалы и густая мазка, в частности, представляют уникальные проблемы для определения оставшегося количества смазочного материала в резервуаре для смазочного материала. Визуальная проверка резервуара для смазочного материала, если резервуар для смазочного материала является прозрачным, не предоставляет точного измерения уровня густой смазки. Например, густая смазка является относительно вязкой, что может привести к образованию воздушных пузырьков и их удерживанию в густой смазке. Густая смазка также является довольно тягучей, вследствие чего уровень поверхности густой смазки деформируется по мере убывания уровня густой смазки. Таким образом, физические устройства, которые отслеживают уровень поверхности густой смазки, могут не предоставлять точных показаний об уровне смазочного материала вследствие деформации поверхности по мере убывания уровня густой смазки.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном примере система измерения уровня смазочного материала содержит резервуар в сборе, датчик верхнего уровня и устройство оценки уровня смазочного материала. Резервуар в сборе содержит резервуар, имеющий объем резервуара и выполненный с возможностью хранения смазочного материала в объеме, равном объему резервуара, насос в сборе, выполненный с возможностью перемещения смазочного материала из резервуара за множество ходов насоса, и датчик перемещения, расположенный в насосе в сборе. Датчик перемещения обнаруживает ходы насоса и выдает сигнал подсчета на основании обнаруженных ходов насоса. Датчик верхнего уровня расположен на резервуаре и выдает сигнал о заполненности резервуара на основании фактического уровня смазочного материала, находящегося на уровне заполненного резервуара. Устройство оценки уровня смазочного материала выполнено с возможностью оценки оцениваемого уровня смазочного материала в резервуаре и содержит процессор и запоминающее устройство. Запоминающее устройство запрограммировано с помощью команд, которые при исполнении процессором вызывают генерирование процессором значения подсчета ходов на основании сигнала подсчета, принятого от датчика перемещения, для извлечения эталонного значения из запоминающего устройства, и оценку оцениваемого уровня смазочного материала на основании сравнения значения подсчета ходов и эталонного значения. Значение подсчета ходов представляет собой подсчет количества ходов насоса за предварительно заданный цикл оценки. Эталонное значение представляет собой спрогнозированное количество ходов насоса, необходимое для перемещения смазочного материала в объеме, равном объему резервуара, основанное на ожидаемом объеме смазочного материала, подаваемого при каждом ходе насоса.

В другом примере способ контроля уровня смазочного материала, хранящегося в резервуаре, включает контроль резервуара в сборе на предмет появления сигнала подсчета, генерирование значения подсчета ходов на основании сигнала подсчета, извлечение эталонного значения из запоминающего устройства компьютера, вычисление оцениваемого уровня смазочного материала на основании сравнения значения подсчета ходов и эталонного значения и сброс значения подсчета ходов на ноль на основании сигнала о заполненности резервуара, принятого от датчика верхнего уровня. Значение подсчета ходов представляет собой подсчет количества ходов, обнаруженного во время цикла оценки. Эталонное значение представляет собой спрогнозированное количество ходов насоса, необходимое для перемещения смазочного материала в объеме, равном объему резервуара, причем эталонное значение основано на ожидаемом объеме смазочного материала, подаваемого при каждом ходе насоса.

В еще одном примере устройство оценки уровня смазочного материала содержит процессор и запоминающее устройство. Запоминающее устройство запрограммировано с помощью команд, которые при исполнении процессором вызывают генерирование процессором значения подсчета ходов на основании сигнала подсчета, принятого от датчика перемещения, для извлечения эталонного значения из запоминающего устройства, и оценку оцениваемого уровня смазочного материала на основании сравнения значения подсчета ходов и эталонного значения. Значение подсчета ходов представляет собой подсчет количества ходов насоса за предварительно заданный цикл оценки. Эталонное значение представляет собой спрогнозированное количество ходов насоса, необходимое для перемещения смазочного материала в объеме, равном объему резервуара, основанное на ожидаемом объеме смазочного материала, подаваемого при каждом ходе насоса.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

На фиг. 1 показана функциональная схема системы измерения уровня смазочного материала.

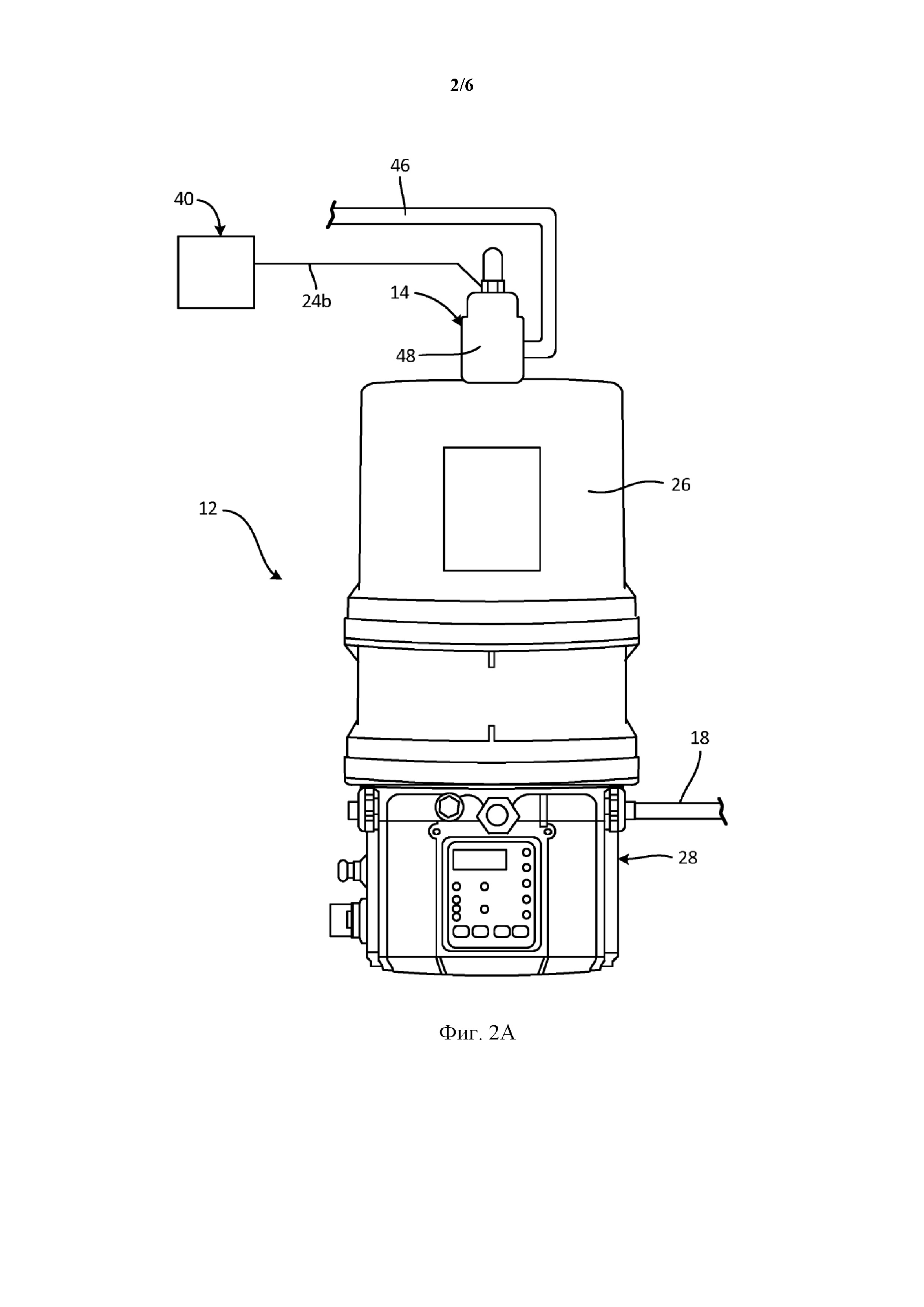

На фиг. 2A показан вертикальный вид спереди резервуара в сборе.

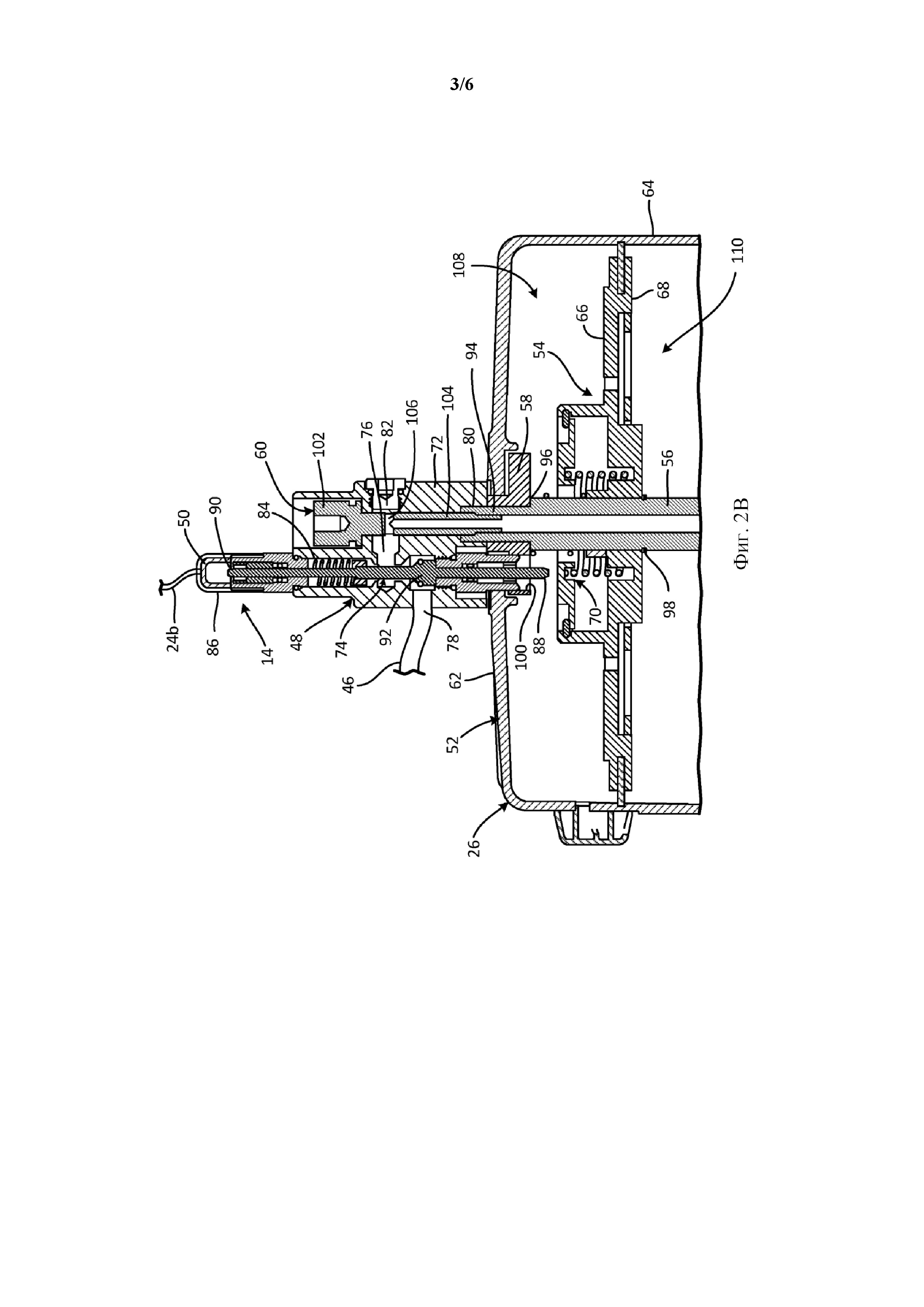

На фиг. 2B показан вид в сечении иллюстративного запорного клапана

автоматического заполнения.

На фиг. 3A показана блок-схема процедуры оценки для оценки уровня

смазочного материала в резервуаре для смазочного материала.

На фиг. 3B показана блок-схема процедуры сброса подсчета.

На фиг. 3C показана блок-схема процедуры корректировки.

ПОДРОБНОЕ ОПИСАНИЕ

На фиг. 1 показана функциональная блок-схема смазочной системы 10. Смазочная система 10 содержит резервуар в сборе 12, датчик 14 верхнего уровня, систему 16 управления, линию 18 подачи, инжекторы 20, устройство 22 уведомления и каналы 24a–24d связи. Резервуар в сборе 12 содержит резервуар 26 для смазочного материала и насос в сборе 28. Резервуар 26 для смазочного материала содержит датчик 30 нижнего уровня, и насос в сборе 28 содержит двигатель 32 и насос 34. Насос 34 содержит датчик 36a перемещения, и двигатель 32 содержит датчик 36b перемещения. Система 16 управления содержит пользовательский интерфейс 38 и устройство 40 оценки уровня смазочного материала. Устройство 40 оценки уровня смазочного материала содержит процессор 42 и запоминающее устройство 44.

Смазочная система 10 представляет собой специализированную смазочную систему, используемую со смазываемым механическим оборудованием, содержащим такие компоненты, как насосы, поршни, уплотнения, подшипники и/или валы. Резервуар 26 для смазочного материала установлен на насосе в сборе 28. В резервуаре 26 для смазочного материала хранится смазочный материал перед нанесением смазочного материала на механическое оборудование. Датчик 30 нижнего уровня проходит в резервуар 26 для смазочного материала и выполнен с возможностью обнаружения момента, когда уровень смазочного материала в резервуаре 26 для смазочного материала достигает предварительно определенного уровня. Линия 18 подачи проходит между насосом в сборе 28 и инжекторами 20 и соединяет их. Инжекторы 20 подают смазочный материал в требуемых точках на механическом оборудовании. Двигатель 32 и насос 34 расположены в насосе в сборе 28.

Двигатель 32 соединен с насосом 34 и приводит его в действие посредством ведущих шестерен, и насос 34 всасывает смазочный материал из резервуара 26 для смазочного материала и нагнетает смазочный материал дальше к инжекторам 20 через линию 18 подачи. Датчик 36a перемещения расположен относительно насоса 34 и выполнен с возможностью обнаружения перемещения внутренних компонентов насоса 34, тем самым обнаруживая отдельные ходы насоса. Датчик 36b перемещения расположен относительно двигателя 32 и выполнен с возможностью обнаружения оборотов шестерен двигателя 32. Датчик 14 верхнего уровня установлен на резервуаре 26 для смазочного материала и может проходить в резервуар 26 для смазочного материала.

Система 16 управления поддерживает связь с датчиком 14 верхнего уровня, устройством 22 уведомления, насосом в сборе 28 и датчиком 30 нижнего уровня по каналам 24a–24d связи. Система 16 управления управляет насосом в сборе 28 с переключением между включенным состоянием, во время которого насос в сборе 28 перемещает смазочный материал из резервуара 26 для смазочного материала, и выключенным состоянием. Пользовательский интерфейс 38 позволяет пользователю взаимодействовать с системой 16 управления. Пользовательский интерфейс 38 представляет собой клавиатуру, сенсорный экран или другое подходящее устройство интерфейса.

Устройство 40 оценки уровня смазочного материала содержит процессор 42 и запоминающее устройство 44. Устройство 40 оценки уровня смазочного материала показано встроенным в систему 16 управления. Запоминающее устройство 44 хранит программное обеспечение, которое при исполнении процессором 42 оценивает уровень смазочного материала в резервуаре 26 для смазочного материала, тем самым выдавая оцениваемый уровень смазочного материала. Однако следует понимать, что устройство 40 оценки уровня смазочного материала может быть независимым от системы 16 управления, и в таком случае может поддерживать связь с системой 16 управления по одной или более сетям, таким как беспроводные сети или проводные сети, или по обеим из них. Устройство 40 оценки уровня смазочного материала выдает оцениваемый уровень смазочного материала в резервуаре 26 для смазочного материала, вместе с другой диагностической информацией и информацией о рабочих характеристиках, например, оценки продолжительности использования и вариаций потребления смазочного материала, на устройство 22 уведомления по каналу 24c связи.

Процессор 42, в одном примере, выполнен с возможностью реализации функций и/или обработки команд. Например, процессор 42 может быть выполнен с возможностью обработки команд, хранящихся в запоминающем устройстве 44. Примеры процессора 42 могут включать любое одно или более из микропроцессора, контроллера, цифрового сигнального процессора (DSP), специализированной интегральной схемы (ASIC), программируемой пользователем вентильной матрицы (FPGA) или других эквивалентных дискретных или интегральных логических схем.

Запоминающее устройство 44, в некоторых примерах, может быть выполнено с возможностью хранения информация во время работы. Запоминающее устройство 44 в некоторых примерах описывается как машиночитаемые носители информации. В некоторых примерах машиночитаемый носитель информации может включать энергонезависимый носитель. Термин «энергонезависимый» может указывать, что носитель информации не реализован в виде несущей волны или проходящего сигнала. В некоторых примерах энергонезависимый носитель информации может хранить данные, которые могут изменяться с течением времени (например, в ОЗУ или кэш-памяти). В некоторых примерах запоминающее устройство 44 представляет собой временное запоминающее устройство, что означает, что основной целью запоминающего устройства 44 является краткосрочное хранение. Запоминающее устройство 44 в некоторых примерах описано как энергозависимое запоминающее устройство, что означает, что запоминающее устройство 44 не удерживает сохраненное содержимое, когда питание на устройство оценки уровня смазочного материала не подается. Примеры энергозависимых запоминающих устройств могут включать оперативные запоминающие устройства (ОЗУ), динамические оперативные запоминающие устройства (ДОЗУ), статические оперативные запоминающие устройства (СОЗУ) и другие формы энергозависимых запоминающих устройств. В некоторых примерах запоминающее устройство 44 используется для хранения программным команд для исполнения процессором 42. Запоминающее устройство 44 в одном примере используется программным обеспечением или приложениями, запущенными на устройстве 40 оценки уровня смазочного материала для временного хранения информации во время исполнения программы.

Запоминающее устройство 44 в некоторых примерах также содержит один или более машиночитаемых носителей информации. Запоминающее устройство 44 может быть выполнено с возможностью хранения больших объемов информации, чем энергозависимое запоминающее устройство. Запоминающее устройство 44 может быть дополнительно выполнено с возможностью долгосрочного хранения информации. В некоторых примерах запоминающее устройство 44 содержит энергонезависимые запоминающие элементы. Примеры таких энергонезависимых запоминающих элементов могут включать магнитные жесткие диски, оптические диски, гибкие диски, виды флеш-памяти, или формы электрически программируемых запоминающих устройств (EPROM) или электрически стираемые и программируемые запоминающие устройства (EEPROM).

Устройство 22 уведомления выполнено с возможностью предоставления вывода информации, принятой от устройства 40 оценки уровня смазочного материала, пользователю. Примеры устройства 22 уведомления могут включать звуковую карту, видеографическую карту, динамик, дисплейное устройство (такое как жидкокристаллический дисплей (LCD), дисплей на светодиодах (LED), дисплей на органических светодиодах (OLED) и т.д.) или другой тип устройства для вывода информации в форме, понятной для пользователей или машин.

Устройство 22 уведомления может непрерывно выдавать оцениваемый уровень смазочного материала на протяжении всего цикла оценки, а также может выдавать различные аварийные сигналы, такие как аварийный сигнал низкого уровня, указывающий пользователю, что резервуар 26 для смазочного материала должен быть повторно заполнен.

Насос в сборе 28 выполнен с возможностью перемещения заданного объема смазочного материала при каждом ходе насоса 34. Заданный объем, для дозированной выдачи которого предназначен насос в сборе 28, называется предполагаемым перемещаемым объемом. Однако следует понимать, что фактический перемещаемый объем, который представляет собой объем смазочного материала, фактически перемещаемый насосом 34 при каждом ходе насоса, может отличаться от предполагаемого перемещаемого объема из-за различий между насосом 34 и идеальным насосом, износом в системе, характеристиками смазочного материала, конфигурацией системы, захваченным воздухом в смазочном материале и т. п. Таким образом, предполагаемый перемещаемый объем представляет собой объем смазочного материала, который идеальный насос с 100% КПД будет перемещать при каждом ходе насоса.

Датчики 36a и 36b перемещения выполнены с возможностью регистрации перемещения компонента в насосе в сборе 28 для обнаружения ходов насоса на основании перемещения компонента и выдачи сигнала подсчета на устройство 40 оценки уровня смазочного материала по каналу 24a связи. Датчик 36a перемещения выполнен с возможностью обнаружения положения компонентов в насосе 34, тем самым непосредственно обнаруживая каждый ход насоса путем обнаружения перемещения компонентов в насосе 34 для генерирования сигнала подсчета. Датчик 36b перемещения выполнен с возможностью обнаружения оборотов шестерен двигателя 32, тем самым непосредственно обнаруживая каждый ход насоса посредством вращательного перемещения шестерен двигателя 32 для генерирования сигнала подсчета. Поскольку передаточное отношение между двигателем 32 и насосом 34 известно, обороты шестерен непосредственно связаны с ходами насоса. Хотя датчики 36a и 36b перемещения описаны как обнаруживающие ходы насоса, либо непосредственно, либо опосредованно, и генерирующие сигнал подсчета ходов насоса, следует понимать, что датчики 36a и 36b перемещения могут быть выполнены с возможностью обнаружения и генерирования сигнала подсчета в ответ на отдельные ходы насоса, на циклы насоса или на любую другую подходящую меру перемещения насоса 34.

Датчик 14 верхнего уровня обнаруживает момент, когда уровень смазочного материала достигает максимальной емкости резервуара, когда резервуар 26 для смазочного материала заполнен, и выдает сигнал о заполненности резервуара в ответ на достижение уровнем смазочного материала максимальной емкости резервуара. Датчик 14 верхнего уровня поддерживает связь с системой 16 управления по каналу 24b связи, который может представлять собой проводное или беспроводное соединение. Датчик 14 верхнего уровня предпочтительно представляет собой запорный клапан автоматического заполнения, такой как описанный в заявке № PCT/US16/26823, раскрытие которой включено в настоящий документ посредством ссылки во всей полноте. Если датчик 14 верхнего уровня представляет собой запорный клапан автоматического заполнения, датчик 14 верхнего уровня генерирует сигнал о заполненности резервуара в ответ на смещение запорного клапана автоматического заполнения в закрытое положение. Датчик 14 верхнего уровня, представляющий собой запорный клапан автоматического заполнения, также предотвращает чрезмерное или недостаточное заполнение резервуара 26 для смазочного материала во время процесса повторного заполнения.

Датчик 30 нижнего уровня выполнен с возможностью обнаружения момента, когда уровень смазочного материала в резервуаре 26 для смазочного материала достигает предварительно определенного уровня, и выдачи сигнала о низком уровне в ответ на достижение уровнем смазочного материала предварительно определенного уровня. Датчик 30 нижнего уровня выдает сигнал о низком уровне на устройство 40 оценки уровня смазочного материала по каналу 24d связи. Предварительно определенный уровень может представлять собой любой необходимый уровень смазочного материала в резервуаре для смазочного материала, но датчик 30 нижнего уровня предпочтительно расположен так, чтобы обнаруживать момент, когда фактический уровень смазочного материала полностью достигнет уровня 0%. Однако следует понимать, что датчик 30 нижнего уровня может быть расположен в любой необходимой точке на резервуаре 26 для смазочного материала для генерирования и выдачи сигнала о низком уровне на устройство 40 оценки уровня смазочного материала.

Устройство 40 оценки уровня смазочного материала использует значение подсчета ходов, которое представляет собой подсчет количества ходов насоса, совершенных за текущий цикл оценки, и эталонное значение, которое представляет собой спрогнозированное количество ходов насоса, необходимое для перемещения смазочного материала в объеме, равном полному объему резервуара, при условии, что насос перемещает заданный объем смазочного материала за ход насоса, для вычисления оцениваемого уровня смазочного материала. Значение подсчета ходов является динамическим в том смысле, что значение подсчета ходов непрерывно обновляется на протяжении всего цикла оценки устройством 40 оценки уровня смазочного материала в ответ на сигналы подсчета от датчиков 36a и 36b перемещения. Эталонное значение является фиксированным в том смысле, что эталонное значение представляет спрогнозированное количество ходов насоса, необходимое для перемещения полного объема резервуара.

Значение подсчета ходов отслеживается, записывается и обновляется устройством 40 оценки уровня смазочного материала на протяжении всего цикла оценки. Значение подсчета ходов является суммарным для всего цикла оценки, вследствие чего в любой заданный момент времени в течение цикла оценки значение подсчета ходов представляет собой подсчет количества ходов насоса до этого момента в цикле оценки. Эталонное значение представляет верхний предел значения подсчета ходов. При эталонном значении, представляющем верхний предел значения подсчета ходов, оцениваемый уровень смазочного материала может быть вычислен на основании разности между эталонным значением и значением подсчета ходов.

Запоминающее устройство 44 хранит значение подсчета ходов и эталонное значение, а также запрограммировано с помощью команд, которые при исполнении процессором 42 вызывают исполнение процессором 42 программно реализованной программы, оценивающей уровень смазочного материала в резервуаре 26 для смазочного материала. Устройство 40 оценки уровня смазочного материала может выдавать оцениваемый уровень смазочного материала в любой необходимой форме, например, среди прочего, в форме процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала, процентной доли смазочного материала, выданного из резервуара 26 для смазочного материала, количества ходов насоса, оставшихся до опорожнения резервуара 26 для смазочного материала, количества циклов смазывания, оставшихся до опустошения резервуара 26 для смазочного материала, объема смазочного материала, оставшегося в резервуаре 26 для смазочного материала, и объема смазочного материала, поданного из резервуара 26 для смазочного материала.

Во время работы устройство 40 оценки уровня смазочного материала непрерывно оценивает оцениваемый уровень смазочного материала. Устройство 40 оценки уровня смазочного материала отслеживает и оценивает уровень смазочного материала в резервуаре 26 для смазочного материала на протяжении по меньшей мере одного цикла оценки. Цикл оценки начинается, когда фактический уровень смазочного материала в резервуаре 26 для смазочного материала, находится на уровне заполненного резервуара, и цикл оценки заканчивается, когда оцениваемый уровень смазочного материала соответствует пустому резервуару. В начале цикла оценки насос в сборе 28 еще не переместил смазочный материал из резервуара 26 для смазочного материала, поэтому значение подсчета ходов равно нулю. За счет того, что значение подсчета ходов равно нулю в начале цикла оценки, оцениваемый уровень смазочного материала, выдаваемый устройством 40 оценки уровня смазочного материала, также находится на уровне заполненного резервуара в начале каждого цикла оценки. Таким образом, оцениваемый уровень смазочного материала соответствует фактическому уровню смазочного материала в начале каждого цикла оценки. Каждый цикл оценки включает по меньшей мере один цикл смазывания. Цикл смазывания начинается, когда насос в сборе 28 включается, и заканчивается, когда насос в сборе 28 выключается. Уровень смазочного материала в резервуаре 26 для смазочного материала понижается с каждым циклом смазывания насоса в сборе 28.

Цикл смазывания начинается при включении системой 16 управления насоса в сборе 28. Двигатель 32 приводит в действие насос 34, который всасывает смазочный материал из резервуара 26 для смазочного материала и нагнетает смазочный материал дальше через линию 18 подачи. Насос 34 продолжает нагнетать смазочный материал в линию 18 подачи для повышения давления в линии 18 подачи до тех пор, пока давление не вызовет выдачу инжекторами 20 заданного количества смазочного материала на механическое оборудование. После выдачи инжекторами 20 смазочного материала давление в линии 18 подачи сбрасывается. Насос в сборе 28 либо выключается системой 16 управления, либо выполнен с возможностью выключения через заданный период времени, или после достижения заданного давления в линии 18 подачи. После выключения насоса в сборе 28 цикл смазывания заканчивается, и смазочная система 10 готова к следующему циклу смазывания.

Каждый ход насоса обнаруживается датчиками 36a или 36b перемещения. В ответ на обнаруженный ход насоса, датчики 36a и 36b перемещения генерируют сигнал подсчета и выдают сигнал подсчета на устройство 40 оценки уровня смазочного материала через канал 24a связи. Значение подсчета ходов представляет собой подсчет количества ходов насоса, совершенных за текущий цикл оценки. Сигнал подсчета может быть сгенерирован путем непосредственного обнаружения количества ходов насоса датчиком 36a перемещения и путем обнаружения рабочей характеристики двигателя, например, количества оборотов шестерен, датчиком 36b перемещения. Следует понимать, что рабочая характеристика двигателя может представлять собой одно из силы тока или напряжения.

Смазочная система 10 проходит через несколько циклов смазывания для завершения одного цикла оценки. Устройство 40 оценки уровня смазочного материала выдает оцениваемый уровень смазочного материала на протяжении всего цикла оценки, что позволяет пользователю определить момент, когда резервуар 26 для смазочного материала необходимо повторно заполнить, на основании оцениваемого уровня смазочного материала. Когда резервуар 26 для смазочного материала повторно заполнен, датчик 14 верхнего уровня генерирует сигнал о заполненности резервуара в ответ на достижение фактическим уровнем смазочного материала уровня заполненного резервуара, и датчик 14 верхнего уровня передает сигнал о заполненности резервуара на устройство 40 оценки уровня смазочного материала. Сигнал о заполненности резервуара информирует устройство 40 оценки уровня смазочного материала о том, что резервуар заполнен, и что начинается новый цикл оценки. Таким образом, устройство 40 оценки уровня смазочного материала сбрасывает оцениваемый уровень смазочного материала до уровня заполненного резервуара, вследствие чего как оцениваемый уровень смазочного материала, так и фактический уровень смазочного материала находятся на уровне заполненного резервуара в начале цикла оценки.

Устройство 40 оценки уровня смазочного материала также может генерировать и хранить различные значения, основанные на сигналах подсчета, в дополнение к значению подсчета ходов. Например, подсчет первого цикла смазывания может быть сгенерирован и сохранен для первого цикла смазывания и подсчет второго цикла смазывания может быть сгенерирован и сохранен для второго цикла смазывания, причем подсчет каждого цикла смазывания представляет собой подсчет ходов насоса, необходимых для совершения только указанного цикла смазывания. Затем процессор 42 может выполнять программное обеспечение, хранящееся в запоминающем устройстве 44, для выдачи диагностической информации о смазочной системе 10 путем сравнения подсчета первого цикла смазывания и подсчета второго цикла смазывания. Например, если подсчет второго цикла смазывания отличается от подсчета первого цикла смазывания, такая разница может указывать на выход из строя компонента насоса в сборе 28, и устройство 40 оценки уровня смазочного материала может генерировать и выдавать аварийный сигнал на устройство 22 уведомления. Устройство 22 уведомления может выдавать предупредительный сигнал пользователю на основании аварийного сигнала, тем самым уведомляя пользователя о расхождении.

В качестве примера первоначальный цикл оценки и следующий цикл оценки, идущий после первоначального цикла оценки, описаны ниже.

Первоначальный цикл оценки начинается тем, что фактический уровень смазочного материала в резервуаре 26 для смазочного материала находится на уровне заполненного резервуара. Эталонное значение, хранящееся в запоминающем устройстве 44 и используемое устройством 40 оценки уровня смазочного материала для первоначального цикла оценки, представляет собой теоретическое эталонное значение, которое представляет собой спрогнозированное количество ходов насоса, необходимое для перемещения смазочного материала в объеме, равном полному объему резервуара, при условии, что насос 34 представляет собой идеальный насос со 100% КПД, вследствие чего насос 34 подает предполагаемый объем смазочного материала за ход насоса. Теоретическое эталонное значение предварительно сохранено в запоминающем устройстве 44 перед запуском цикла оценки. Теоретическое эталонное значение зависит от объема резервуара 26 для смазочного материала и идеального перемещения насоса 34, и, таким образом, теоретическое эталонное значение будет варьировать в зависимости от конкретного резервуара для смазочного материала и насоса, используемых в смазочной системе 10.

Значение подсчета ходов первоначально находится на уровне исходного значения, предпочтительно нуля, поскольку насос в сборе 28 не переместил смазочный материал из резервуара 26 для смазочного материала. Первый цикл смазывания начинается включением системой 16 управления насоса в сборе 28. После включения насоса в сборе 28 датчики 36a и 36b перемещения регистрируют вращение двигателя 32 и/или положение перемещаемых компонентов в насосе 34. Датчик 36a и/или 36b перемещения генерирует сигнал подсчета и передает сигнал подсчета на устройство 40 оценки уровня смазочного материала. Устройство 40 оценки уровня смазочного материала генерирует значение подсчета ходов на основании сигнала подсчета. Как описано выше, значение подсчета ходов представляет собой подсчет количества ходов насоса, совершенных за текущий цикл оценки. Таким образом, значение подсчета ходов увеличивается на протяжении всего первоначального цикла оценки при приеме сигнала подсчета.

Значение подсчета ходов в конце первого цикла смазывания может храниться в запоминающем устройстве 44 как подсчет первого цикла смазывания.

После завершения первого цикла смазывания насос в сборе 28 находится в выключенном состоянии до тех пор, пока для механического оборудования не потребуется дополнительное смазывание. Каждый цикл смазывания начинается, когда система 16 управления включает насос в сборе 28, причем циклы смазывания, как правило, основаны на интервале времени между каждым циклом смазывания.

Когда для механического оборудования требуется дополнительное смазывание, начинается второй цикл смазывания. Устройство 40 оценки уровня смазочного материала принимает сигналы подсчета от датчиков 36a и 36b перемещения и отслеживает и обновляет значение подсчета ходов в ответ на сигналы подсчета. Первоначальный цикл оценки продолжается до тех пор, пока устройство 40 оценки уровня смазочного материала не выдаст, что оцениваемый уровень смазочного материала находится на уровне опустошенного резервуара, или до тех пор, пока не будет принят сигнал о заполненности резервуара от датчика 14 верхнего уровня, тем самым вызывая сброс устройством 40 оценки уровня смазочного материала оцениваемого уровня смазочного материала до уровня заполненного резервуара.

Оцениваемый уровень смазочного материала вычисляется на протяжении первоначального цикла оценки на основании значения подсчета ходов и теоретического эталонного значения. Поскольку теоретическое эталонное значение представляет спрогнозированный верхний предел значения подсчета ходов, оцениваемый уровень смазочного материала вычисляется на основании значения подсчета ходов и теоретического эталонного значения. Например, процентная доля смазочного материала, оставшегося в резервуаре 26 для смазочного материала, может быть вычислена путем вычитания значения подсчета ходов из теоретического эталонного значения, и разница может быть разделена на теоретическое эталонное значение для получения процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала. В другом примере объем смазочного материала, оставшегося в резервуаре 26 для смазочного материала, может быть вычислен путем вычитания значения подсчета ходов из теоретического эталонного значения и умножения разницы на предполагаемый перемещаемый объем за ход насоса для идеального насоса, причем указанный предполагаемый перемещаемый объем использовали для получения теоретического эталонного значения. В другом примере объем смазочного материала, выданного из резервуара для смазочного материала, может быть вычислен путем умножения значения подсчета ходов на предполагаемый перемещаемый объем за ход насоса для идеального насоса, который использовали для получения теоретического эталонного значения. Однако следует понимать, что устройство 40 оценки уровня смазочного материала может оценивать оцениваемый уровень смазочного материала в любой необходимой форме, например, среди прочего, в форме процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала, процентной доли смазочного материала, выданного из резервуара 26 для смазочного материала, количества ходов насоса, оставшихся до опорожнения резервуара 26 для смазочного материала, количества циклов смазывания, оставшихся до опустошения резервуара 26 для смазочного материала, объема смазочного материала, оставшегося в резервуаре 26 для смазочного материала, и объема смазочного материала, выданного из резервуара 26 для смазочного материала.

Устройство 40 оценки уровня смазочного материала непрерывно обновляет значение подсчета ходов и результат сравнения между значением подсчета ходов и теоретическим эталонным значением при приеме сигналов подсчета от датчиков 36a и/или 36b перемещения. Таким образом, оцениваемый уровень смазочного материала непрерывно обновляется на протяжении всего первоначального цикла оценки.

Устройство 40 оценки уровня смазочного материала передает оцениваемый уровень смазочного материала на устройство 22 уведомления по каналу 24c связи. Устройство 22 уведомления может выдавать оцениваемый уровень смазочного материала пользователю любым желаемым образом, в том числе звуковым или визуальным. Устройство 40 оценки уровня смазочного материала также может передавать различную диагностическую информацию или другие дополнительные показатели на основании оцениваемого уровня смазочного материала и предыдущих оценок. Оцениваемый уровень смазочного материала может быть в любой необходимой форме, например, среди прочего, в форме процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала, процентной доли смазочного материала, выданного из резервуара 26 для смазочного материала, количества ходов насоса, оставшихся до опорожнения резервуара 26 для смазочного материала, количества циклов смазывания, оставшихся до опустошения резервуара 26 для смазочного материала, объема смазочного материала, оставшегося в резервуаре 26 для смазочного материала, и объема смазочного материала, выданного из резервуара 26 для смазочного материала.

При приближении оцениваемого уровня смазочного материала к уровню опустошенного резервуара происходит информирование пользователя о том, что резервуар 26 для смазочного материала необходимо повторно заполнить. Для повторного заполнения резервуара 26 для смазочного материала источник смазочного материала для повторного заполнения подсоединяют к резервуару 26 для смазочного материала посредством линии 46 для повторного заполнения. Смазочный материал течет в резервуар 26 для смазочного материала по линии 46 для повторного заполнения до тех пор, пока уровень смазочного материала не вызовет срабатывание датчика 14 верхнего уровня. Датчик 14 верхнего уровня генерирует сигнал о заполненности резервуара, когда датчик 14 верхнего уровня обнаруживает, что уровень смазочного материала достиг максимальной емкости резервуара. Сигнал о заполненности резервуара подается на устройство 40 оценки уровня смазочного материала по каналу 24b связи. Сигнал о заполненности резервуара указывает устройству 40 оценки уровня смазочного материала, что уровень смазочного материала находится на уровне заполненного резервуара. В ответ на сигнал о заполненности резервуара устройство 40 оценки уровня смазочного материала сбрасывает значение подсчета ходов на ноль, тем самым сбрасывая оцениваемый уровень смазочного материала до уровня заполненного резервуара. Таким образом, устройство 40 оценки уровня смазочного материала готово к оценке уровня смазочного материала в ходе другого цикла оценки.

Датчик 14 верхнего уровня предпочтительно представляет собой запорный клапан автоматического заполнения, но датчик 14 верхнего уровня может представлять собой любое подходящее устройство для обнаружения момента, когда уровень смазочного материала достигает максимальной емкости резервуара. Если датчик 14 верхнего уровня представляет собой запорный клапан автоматического заполнения, сигнал о заполненности резервуара генерируется, когда запорный клапан автоматического заполнения смещается в закрытое положение.

Перед началом следующего цикла оценки устройство 40 оценки уровня смазочного материала корректирует эталонное значение на основании первоначального цикла оценки для повышения точности оцениваемого уровня смазочного материала на протяжении следующего цикла смазывания. Запоминающее устройство 44 дополнительно выполнено с возможностью хранения программного обеспечения, которое при исполнении процессором 42 корректирует теоретическое эталонное значение с получением скорректированного эталонного значения, которое точнее соответствует фактическим компонентам смазочной системы 10.

Во время каждого цикла оценки датчик 30 нижнего уровня обнаруживает момент, когда уровень смазочного материала достигает предварительно определенного низкого уровня, генерирует сигнал о низком уровне в ответ на достижение уровнем смазочного материала предварительно определенного уровня и выдает сигнал о низком уровне на устройство 40 оценки уровня смазочного материала по каналу 24d связи. Устройство 40 оценки уровня смазочного материала сохраняет значение подсчета ходов в момент приема сигнала о низком уровне от датчика 30 нижнего уровня в качестве «истинного подсчета». Истинный подсчет представляет собой количество ходов насоса, необходимое для фактической выдачи объема смазочного материала, необходимого для понижения фактического уровня смазочного материала от уровня заполненного резервуара, обнаруженного датчиком 14 верхнего уровня, до предварительно определенного уровня, обнаруженного датчиком 30 нижнего уровня, определенного из предыдущего цикла оценки. Фактический перемещаемый объем за ход насоса вычисляется из истинного подсчета путем деления общего объема смазочного материала, необходимого для понижения фактического уровня смазочного материала в резервуаре 26 для смазочного материала от уровня заполненного резервуара до предварительно определенного уровня, на истинный подсчет. Таким образом, фактический перемещаемый объем за ход насоса учитывает снижение КПД между насосом 34 и идеальным насосом. Снижение КПД может возникать по ряду причин. Например, воздушные пузырьки могут быть захвачены смазочным материалом, причем захваченные воздушные пузырьки являются сжимаемыми и, таким образом, могут приводить к тому, что при ходе насоса выдается меньше смазочного материала, чем это происходило бы, если бы воздушные пузырьки отсутствовали в смазочном материале. На КПД насоса также влияет температура смазочного материала и участок, в котором хранится резервуар 26 для смазочного материала, а также вязкость смазочного материала. Таким образом, на КПД насоса влияет окружающая среда, в которой хранятся резервуар 26 для смазочного материала и насос в сборе, из-за включений, таких как воздушные пузырьки, расположенные в смазочном материале, из-за характеристик самого смазочного материала и из-за других внешних или внутренних факторов.

Теоретическое эталонное значение корректируют с применением истинного подсчета для получения скорректированного эталонного значения. Как описано выше, теоретическое эталонное значение представляет спрогнозированный верхний предел значения подсчета ходов для одного цикла оценки, который основан на том, что насос 34 представляет собой идеальный насос, который перемещает предполагаемый перемещаемый объем за ход насоса. Скорректированное эталонное значение вычисляют путем замены предполагаемого перемещаемого объема за ход насоса фактическим перемещаемым объемом за ход насоса, вычисленным из истинного подсчета, и делением максимальной емкости резервуара на фактический перемещаемый объем. В результате деления максимальной емкости резервуара на фактический перемещаемый объем за ход насоса получают количество ходов насоса, которые были необходимы для опустошения резервуара 26 для смазочного материала на протяжении предыдущего цикла оценки. Таким образом, скорректированное эталонное значение основано на предыдущих повторениях циклов оценки.

Предварительно определенный низкий уровень предпочтительно представляет собой уровень опустошенного резервуара, вследствие чего сигнал о низком уровне генерируется, когда резервуар 26 для смазочного материала пуст. Тогда истинный подсчет представляет собой подсчет количества ходов насоса, необходимых для полного опустошения резервуара 26 для смазочного материала. В таком случае теоретическое эталонное значение может быть скорректировано до скорректированного эталонного значения путем использования истинного подсчета в качестве скорректированного эталонного значения.

Скорректированное эталонное значение хранится в запоминающем устройстве 44 и используется для вычисления оцениваемого уровня смазочного материала для следующего цикла оценки. Поскольку скорректированное эталонное значение основано на фактическом перемещаемом объеме за ход насоса из предыдущего цикла оценки, оцениваемый уровень смазочного материала, вычисленный с использованием скорректированного эталонного значения, более точно соответствует фактическому уровню смазочного материала, чем оцениваемый уровень смазочного материала, вычисленный с использованием теоретического эталонного значения. Устройство 40 оценки уровня смазочного материала, таким образом, выдает более точный оцениваемый уровень смазочного материала путем вычисления и использования скорректированного эталонного значения.

Смазочная система 10 затем переходит к следующему циклу оценки. Устройство 40 оценки уровня смазочного материала вычисляет оцениваемый уровень смазочного материала на протяжении следующего цикла оценки на основании значения подсчета ходов и скорректированного эталонного значения. Скорректированное эталонное значение представляет спрогнозированный верхний предел значения подсчета ходов, основанный на скорости перемещения для предыдущего цикла оценки. Оцениваемый уровень смазочного материала, таким образом, вычисляется на основании значения подсчета ходов и эталонного значения. Например, процентная доля смазочного материала, оставшегося в резервуаре 26 для смазочного материала, может быть вычислена путем вычитания значения подсчета ходов из скорректированного эталонного значения, и разница может быть разделена на скорректированное эталонное значение для получения процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала. В другом примере объем смазочного материала, оставшегося в резервуаре 26 для смазочного материала, может быть вычислен путем вычитания значения подсчета ходов из скорректированного эталонного значения и умножения разницы на фактический перемещаемый объем за ход насоса, вычисленный из истинного подсчета. В другом примере объем смазочного материала, выданного из резервуара для смазочного материала, может быть вычислен путем умножения значения подсчета ходов на количество ходов насоса, вычисленное из истинного подсчета.

Устройство 40 оценки уровня смазочного материала непрерывно обновляет значение подсчета ходов и результат сравнения между значением подсчета ходов и скорректированным эталонным значением при приеме сигналов подсчета от датчиков 36a и/или 36b перемещения. Таким образом, оцениваемый уровень смазочного материала непрерывно обновляется на протяжении всего первоначального цикла оценки. Поскольку скорректированное эталонное значение основано на фактическом перемещаемом объеме за ход насоса, определенном из предыдущего цикла оценки, оцениваемый уровень смазочного материала для следующего цикла оценки более точно соответствует фактическому уровню смазочного материала в резервуаре 26 для смазочного материала.

Устройство 40 оценки уровня смазочного материала может корректировать эталонное значение после каждого цикла оценки на основании любого необходимого предыдущего цикла оценки. Например, корректировка может быть основана на непосредственно предыдущем цикле оценки, среднем от истинных подсчетов на протяжении нескольких циклов оценки или средней продолжительности истинных подсчетов.

В дополнение к вычислению, отслеживанию и выдаче оцениваемого уровня смазочного материала, устройство 40 оценки уровня смазочного материала выполнено с возможностью вычисления, отслеживания и выдачи других показателей, относящихся к смазочной системе 10. Например, устройство 40 оценки уровня смазочного материала может записывать конечный подсчет в конце каждого цикла оценки. Оценка смазочного материала, израсходованного во время цикла оценки, может быть вычислена на основании конечного подсчета. Оценка смазочного материала, израсходованного за каждый цикл оценки, может храниться в запоминающем устройстве 44 и может быть выдана, отдельно или суммарно, пользователю посредством устройства 22 уведомления. Таким образом, устройство 40 оценки уровня смазочного материала выполнено с возможностью измерения и записи использования смазочного материала за определенное время, а также выполнено с возможностью сообщения различных параметров о расходе смазочного материала.

Устройство 40 оценки уровня смазочного материала также может выдавать фактический перемещаемый объем за ход насоса, если смазочная система 10 содержит датчик 30 нижнего уровня. Как описано выше, фактический перемещаемый объем за ход насоса вычисляется путем деления общего объема смазочного материала, необходимого для понижения фактического уровня смазочного материала в резервуаре 26 для смазочного материала, от уровня заполненного резервуара, обнаруженного датчиком 14 верхнего уровня, до предварительно определенного низкого уровня, обнаруженного датчиком 32 нижнего уровня, на истинный подсчет. Фактический перемещаемый объем за ход насоса может предоставлять важную диагностическую информацию о насосе в сборе 28, например, эффективность перемещения насоса 34, причем вариации в фактическом перемещаемом объеме за ход насоса на протяжении разных циклов оценки могут указывать о необходимости техобслуживания. За счет отслеживания различных дополнительных показателей использования, устройство 40 оценки уровня смазочного материала может выдавать диагностическую информацию пользователю.

Устройство 40 оценки уровня смазочного материала обеспечивает существенные преимущества. Устройство 40 оценки уровня смазочного материала непрерывно выдает пользователю оцениваемый уровень смазочного материала в резервуаре 26 для смазочного материала. Оцениваемый уровень смазочного материала позволяет пользователю надлежащим образом запланировать операции повторного заполнения для сведения к минимуму времени простоя и отслеживания использования смазочного материала. Устройство 40 оценки уровня смазочного материала выполнено с возможностью отслеживания и выдачи пользователю оцениваемого уровня смазочного материала с использованием минимального количества подвижных деталей. Например, устройство 40 оценки уровня смазочного материала вычисляет и отслеживает оцениваемый уровень смазочного материала без необходимости в наличии следящей пластины или другого механического устройства для отслеживания уровня смазочного материала. Более того, за счет выдачи оцениваемого уровня смазочного материала пользователю предотвращается более частое, чем это необходимо, повторное заполнение резервуара 26 для смазочного материала. За счет ограничения количества операций повторного заполнения уменьшается время простоя и снижается вероятность попадания загрязняющих веществ в смазочную систему 10 во время повторного заполнения. Устройство 40 оценки уровня смазочного материала также автоматически регулируется в ответ на сигнал о низком уровне, тем самым обеспечивая повышенную точность оценки с каждым повторением циклов оценки. Кроме того, устройство 40 оценки уровня смазочного материала может измерять и записывать различные дополнительные показатели, такие как использование смазочного материала за определенное время, а также оно выполнено с возможностью сообщения различных параметров о расходе смазочного материала. Оцениваемый уровень смазочного материала сообщает количество смазочного материала, оставшегося в резервуаре, а также скорость использования, вследствие чего можно заранее запланировать проведение техобслуживания для предотвращения исчерпания резервуара. Таким образом, устройство 40 оценки уровня смазочного материала, которое непрерывно оценивает уровень смазочного материала и выдает оцениваемый уровень смазочного материала пользователю, позволяет пользователю эффективно спланировать проведение техобслуживания, связанного со смазочной системой.

На фиг. 2A показан вертикальный вид спереди резервуара в сборе 12 и датчика 14 верхнего уровня. На фиг. 2B показан вид в сечении датчика 14 верхнего уровня. Фиг. 2A и 2B будут описаны вместе. Резервуар в сборе 12 содержит резервуар 26 для смазочного материала и насос в сборе 28. Датчик 14 верхнего уровня содержит запорный клапан 48 автоматического заполнения и сигнальный переключатель 50. Резервуар 26 для смазочного материала содержит кожух 52, привод 54, трубку 56 для заполнения, выравнивающую пластину 58 и соединительный болт 60. Кожух 52 содержит верхнюю поверхность 62 и боковую стенку 64. Привод 54 содержит верхнюю поверхность 66, нижнюю поверхность 68 и механизм 70 предотвращения перебега. Запорный клапан 48 автоматического заполнения содержит корпус 72 клапана, шток 74 клапана, канал 76 прохождения смазочного материала, впуск 78 для смазочного материала, первый выпуск 80 для смазочного материала, второй выпуск 82 для смазочного материала, возвратную пружину 84 и сигнальную лампочку 86. Шток 74 клапана содержит первый конец 88, второй конец 90 и уплотнительную часть 92. Трубка 56 для заполнения содержит первый конец 94, заплечик 96 и пластинчатый фиксатор 98. Выравнивающая пластина 58 содержит отверстие 100. Соединительный болт 60 содержит головку 102 и тело 104, причем тело 104 содержит отверстия 106 для смазочного материала.

Резервуар 26 для смазочного материала состыкован с насосом в сборе 28, причем резервуар 26 для смазочного материала выполнен с возможностью хранения смазочного материала перед нанесением смазочного материала на механическое оборудование. Следует понимать, что резервуар 26 для смазочного материала и насос в сборе 28 могут быть состыкованы любым подходящим образом, например, насос в сборе 28 установлен над или под резервуаром 26 для смазочного материала, насос в сборе 28 расположен в резервуаре 26 для смазочного материала, насос в сборе 28 выполнен как единое целое с резервуаром 26 для смазочного материала, или возможна любая другая необходимая конфигурация. Подающий шланг 18 соединен с насосом в сборе 28 и в него поступает смазочный материал из насоса в сборе 28. Канал 24b связи проходит между датчиком 14 верхнего уровня и устройством 40 оценки уровня смазочного материала. Канал 24b связи обеспечивает связь между датчиком 14 верхнего уровня и устройством 40 оценки уровня смазочного материала, причем канал 24b связи может быть проводным или беспроводным.

Привод 54 расположен в кожухе 52 и делит кожух 52 на верхнюю часть 108 и нижнюю часть 110. Механизм 70 предотвращения перебега расположен на приводе 54 и выполнен с возможностью соприкосновения с первым концом 88 штока 74 клапана. Запорный клапан 48 автоматического заполнения расположен на верхней поверхности 62 кожуха 52. Канал 76 прохождения смазочного материала проходит через корпус 72 клапана. Впуск 78 для смазочного материала проходит в корпус 72 клапана и выполнен с возможностью вмещения линии 46 для повторного заполнения и выдачи смазочного материала из линии 46 для повторного заполнения в канал 76 прохождения смазочного материала. Трубка 56 для заполнения проходит через привод 54, причем первый конец 94 трубки 56 для заполнения проходит через выравнивающую пластину 58 и входит в зацепление с телом 104 соединительного болта 60. Пластинчатый фиксатор 98 расположен на трубке 56 для заполнения и ограничивает перемещение вниз привода 54. Соединительный болт 60 проходит через запорный клапан 48 автоматического заполнения, причем головка 102 расположена снаружи корпуса 72 клапана, при этом тело 104 проходит через корпус 72 клапана для зацепления с трубкой 56 для заполнения и прикрепления запорного клапана 48 автоматического заполнения с кожухом 52. Заплечик 96 упирается в нижнюю часть выравнивающей пластины 58 и удерживает выравнивающую пластину 58 в требуемом положении. Отверстия 106 для смазочного материала расположены в канале 76 прохождения смазочного материала и выполнены с возможностью поступления в них смазочного материала из канала 76 прохождения смазочного материала. Первый выпуск 80 для смазочного материала проходит в корпус 72 клапана рядом с соединением тела 104 и соединительного болта 60, и первый выпуск 80 для смазочного материала выдает смазочный материал непосредственно в резервуар 26 для смазочного материала через верхнюю часть кожуха 52. Второй выпуск 82 для смазочного материала проходит в корпус 72 клапана и в него может входить внешний трубопровод для обеспечения возможности прохождения смазочного материала в резервуар для смазочного материала через запорный клапан 48 автоматического заполнения и внешний трубопровод.

Шток 74 клапана расположен в корпусе 72 клапана и проходит через запорный клапан 48 автоматического заполнения. Первый конец 88 проходит через отверстие 100 выравнивающей пластины 58 в верхнюю часть 108 кожуха 52. Уплотнительная часть 92 проходит от штока 74 клапана и расположена в канале 76 прохождения смазочного материала рядом со впуском 78 для смазочного материала. Второй конец 90 проходит от уплотнительной части 92 и рядом с сигнальным переключателем 50. Возвратная пружина 84 расположена возле второго конца 90 и смещает шток 74 клапана в открытое положение, показанное на фиг. 2B.

В резервуаре 26 для смазочного материала хранится заданный объем смазочного материала, который может быть выдан в расположенное дальше механическое оборудование во время цикла смазывания. Насос в сборе 28 всасывает смазочный материал из резервуара 26 для смазочного материала и нагнетает смазочный материал дальше. Когда резервуар 26 для смазочного материала готов к повторному заполнению, смазочный материал для повторного заполнения подается в резервуар 26 для смазочного материала через линию 46 для повторного заполнения. Смазочный материал для повторного заполнения проходит в запорный клапан 48 автоматического заполнения, входит во впуск 78 для смазочного материала, проходит через канал 76 прохождения смазочного материала и выходит в нижнюю часть 110 кожуха 52 через трубку 56 для заполнения. Смазочный материал продолжает проходить в резервуар 26 для смазочного материала до тех пор, пока поднимающийся уровень смазочного материала не соприкоснется с нижней поверхностью 68 привода 54. Поднимающийся смазочный материал соприкасается с нижней поверхностью 68 и выталкивает привод 54 вверх. Привод 54 продолжает подниматься до тех пор, пока механизм 70 предотвращения перебега не соприкоснется с первым концом 88 штока 74 клапана. Механизм 70 предотвращения перебега предотвращает повреждение приводом 54 штока 74 клапана, если привод 54 продолжает подниматься после смещения штока 74 клапана в закрытое положение.

Когда привод 54 соприкасается с первым концом 88, привод 54 продолжает подниматься и приводит к смещению штока 74 клапана из открытого положения в закрытое положение, в котором уплотнительная часть 92 блокирует прохождение смазочного материала через канал 76 прохождения смазочного материала. В закрытом положении уплотнительная часть 92 предотвращает прохождение дополнительного смазочного материала для повторного заполнения через запорный клапан 48 автоматического заполнения и в резервуар 26 для смазочного материала. Когда соединение между впуском 78 для смазочного материала и каналом 76 прохождения смазочного материала герметизировано уплотнительной частью 92, давление в линии для повторного заполнения начинает повышаться, причем повышающееся давление указывает, что запорный клапан 48 автоматического заполнения закрыт и что процесс повторного заполнения завершен.

Сигнал о заполненности резервуара генерируется в ответ на смещение штока 74 клапана из открытого положения в закрытое положение. Когда шток 74 клапана находится в закрытом положении, второй конец 90 штока 74 клапана проходит в сигнальную лампочку 86 и соприкасается с сигнальным переключателем 50, который может представлять собой бесконтактный датчик, датчик давления, датчик перемещения, концевой выключатель или любое другое подходящее устройство для обнаружения момента, когда шток 74 клапана сместился из открытого положения в закрытое положение. Второй конец 90, соприкасающийся с сигнальным переключателем 50, вызывает генерирование сигнальным переключателем 50 сигнала о заполненности резервуара и передачу сигнала о заполненности резервуара на устройство 40 оценки уровня смазочного материала по каналу 24b связи. Например, если сигнальный переключатель 50 представляет собой концевой выключатель, сигнальный переключатель 50 включается в результате смещения штока 74 клапана в закрытое положение и сигнальный переключатель 50 генерирует сигнал о заполненности резервуара в ответ на смещение штока 74 клапана в закрытое положение. В другом примере сигнальный переключатель 50 представляет собой бесконтактный датчик и второй конец 90 имеет такие размеры, чтобы приводить в действие бесконтактный датчик, когда шток 74 клапана находится в закрытом положении, а не когда шток 74 клапана находится в открытом положении.

Запорный клапан 48 автоматического заполнения генерирует сигнал о заполненности резервуара только тогда, когда уровень смазочного материала находится на уровне максимальной емкости резервуара, тем самым обеспечивая, что сигнал о заполненности резервуара генерируется только тогда, когда уровень смазочного материала действительно находится на уровне заполненности. Таким образом обеспечивается, что оцениваемый уровень смазочного материала соответствует фактическому уровню смазочного материала в начале следующего цикла оценки, поскольку как оцениваемый, так и фактический уровень смазочного материала будут находиться на уровне максимальной емкости резервуара. Таким образом, запорный клапан 48 автоматического заполнения повторно калибрует устройство 40 оценки уровня смазочного материала каждый раз, когда генерируется сигнал о заполненности резервуара. Поскольку запорный клапан 48 автоматического заполнения генерирует сигнал о заполненности резервуара только тогда, когда уровень смазочного материала находится на уровне максимальной емкости резервуара, запорный клапан 48 автоматического заполнения обеспечивает отсутствие расхождения между оцениваемым уровнем смазочного материала и фактическим уровнем смазочного материала в начале следующего цикла оценки.

Запорный клапан 48 автоматического заполнения, генерирующий сигнал о заполненности резервуара, обеспечивает существенные преимущества. Запорный клапан 48 автоматического заполнения предотвращает недостаточное или чрезмерное заполнение пользователем резервуара 26 для смазочного материала. Более того, запорный клапан 48 автоматического заполнения закрывается только тогда, когда уровень смазочного материала находится на уровне максимальной емкости резервуара, тем самым обеспечивая, что оцениваемый уровень смазочного материала будет, таким образом, соответствовать фактическому уровню смазочного материала в начале следующего цикла оценки. Запорный клапан 48 автоматического заполнения, таким образом, повторно калибрует устройство оценки уровня смазочного материала для следующего цикла оценки путем устранения какого-либо расхождения между оцениваемым уровнем смазочного материала и фактическим уровнем смазочного материала.

На фиг. 3A показана блок-схема, изображающая процедуру оценки для оценки уровня смазочного материала в резервуаре для смазочного материала. На фиг. 3B показана блок-схема, изображающая процедуру сброса подсчета. На фиг. 3C показана блок-схема, изображающая процедуру корректировки. Фиг. 3A–3C будут описаны вместе. Каждое из процедуры оценки, процедуры сброса подсчета и процедуры корректировки начинается на этапе 112. На этапе 112 устройство 40 оценки уровня смазочного материала (лучше всего видно на фиг. 1) контролирует резервуар в сборе на предмет поступления сигнала. Для процедуры оценки, показанной на фиг. 3A, устройство 40 оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала подсчета. Для процедуры сброса подсчета, показанной на фиг. 3B, устройство 40 оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала о заполненности резервуара. Для процедуры корректировки, показанной на фиг. 3C, устройство 40 оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала о низком уровне.

На этапе 112, показанном на фиг. 3A, устройство 40 оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала. Если принятый сигнал представляет собой сигнал подсчета, то устройство 40 оценки уровня смазочного материала выполняет процедуру оценки. Сигнал подсчета генерируется датчиком перемещения (таким как датчики 36a и 36b перемещения (показанные на фиг. 1)) в ответ на ход насоса. Датчики перемещения обнаруживают одно из количества ходов насоса и количества оборотов шестерен, которые непосредственно связаны с количеством ходов насоса. На этапе 114 устройство 40 оценки уровня смазочного материала запрашивает, принят ли сигнал подсчета. Если ответом на этап 114 является «нет», то устройство 40 оценки уровня смазочного материала продолжает контролировать резервуар в сборе на предмет поступления сигнала подсчета. Если ответом на этап 114 является «да», то устройство 40 оценки уровня смазочного материала переходит к этапу 116.

На этапе 116 генерируют значение подсчета ходов. Значение подсчета ходов представляет собой сумму ходов насоса до этого момента в текущем цикле оценки. Сигнал подсчета выдает одно из количества ходов насоса и количества оборотов шестерен на устройство оценки уровня смазочного материала. Если сигнал подсчета представляет собой количество оборотов шестерен, устройство оценки уровня смазочного материала может определять количество ходов насоса на основании известного передаточного отношения между двигателем и насосом.

На этапе 118 эталонное значение извлекают из устройства хранения, такого как запоминающее устройство 44 (показано на фиг. 1). Эталонное значение основано на объеме резервуара для смазочного материала, таком как резервуар 26 для смазочного материала (показанный на фиг. 1 и 2A), причем эталонное значение представляет собой спрогнозированное значение количества ходов насоса, необходимого для перемещения полного объема резервуара 26 для смазочного материала. Для первоначального цикла оценки эталонное значение представляет собой теоретическое эталонное значение, которое представляет собой спрогнозированное значение количества ходов насоса, необходимого для перемещения полного объема резервуара 26 для смазочного материала, основанное на предположении, что насос представляет собой идеальный насос, то есть насос с 100% КПД, вследствие чего насос перемещает предполагаемый перемещаемый объем при каждом ходе насоса. Эталонное значение может представлять спрогнозированный верхний предел значения подсчета ходов. Например, если резервуар для смазочного материала имеет емкость 5 л, при ходе идеального насоса происходит перемещение 1 мл/ход, причем осуществляется 5 оборотов шестерен/ход, тогда эталонное значение может составлять 5000 ходов насоса или 25000 оборотов шестерен. Эталонное значение зависит от максимальной емкости резервуара и объема, перемещаемого за ход насоса.

На этапе 120 оцениваемый уровень смазочного материала вычисляют с использованием значения подсчета ходов и эталонного значения. Как описано выше относительно этапа 118, эталонное значение представляет собой спрогнозированный верхний предел значения подсчета ходов. Устройство 40 оценки уровня смазочного материала вычисляет оцениваемый уровень смазочного материала на основании значения подсчета ходов и эталонного значения. Устройство 40 оценки уровня смазочного материала может выдавать оцениваемый уровень смазочного материала в любой необходимой форме, например, среди прочего, в форме процентной доли смазочного материала, оставшегося в резервуаре 26 для смазочного материала, процентной доли смазочного материала, выданного из резервуара 26 для смазочного материала, количества ходов насоса, оставшихся до опорожнения резервуара 26 для смазочного материала, количества циклов смазывания, оставшихся до опустошения резервуара 26 для смазочного материала, объема смазочного материала, оставшегося в резервуаре 26 для смазочного материала, и объема смазочного материала, выданного из резервуара 26 для смазочного материала.

На этапе 122 устройство 40 оценки уровня смазочного материала выдает сигнал отображения на устройство уведомления, такое как устройство 22 уведомления (показанное на фиг. 1), причем сигнал уведомления передает оцениваемый уровень смазочного материала на устройство 22 уведомления. Устройство 22 уведомления затем отображает или иным образом предупреждает пользователя об оцениваемом уровне смазочного материала. Устройство 40 оценки уровня смазочного материала выполнено с возможностью непрерывной выдачи оцениваемого уровня смазочного материала.

На этапе 112, показанном на фиг. 3B, устройство 40 оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала. Если принятый сигнал представляет собой сигнал о заполненности резервуара, то устройство 40 оценки уровня смазочного материала выполняет процедуру сброса подсчета. На этапе 124 устройство 40 оценки уровня смазочного материала запрашивает, принят ли сигнал о заполненности резервуара. Если ответом является «нет», то устройство 40 оценки уровня смазочного материала возвращается к этапу 112 и продолжает контролировать резервуар в сборе на предмет поступления сигнала. Поскольку сигнал о заполненности резервуара не был принят устройством 40 оценки уровня смазочного материала, резервуар 26 для смазочного материала не был повторно заполнен и устройство 40 оценки уровня смазочного материала продолжает оценивать уровень смазочного материала для текущего цикла оценки.

Если ответом на этапе 124 является «да», то устройство 40 оценки уровня смазочного материала получает информацию от сигнала о заполненности резервуара о том, что резервуар 26 для смазочного материала был повторно заполнен смазочным материалом. Сигнал о заполненности резервуара указывает, что фактический уровень смазочного материала в резервуаре 26 для смазочного материала находится на уровне максимальной емкости резервуара. Сигнал о заполненности резервуара генерируется датчиком 14 верхнего уровня (показан на фиг. 1–2B). Датчик 14 верхнего уровня обнаруживает момент, когда фактический уровень смазочного материала в резервуаре 26 для смазочного материала достигает уровня заполненного резервуара при повторном заполнении резервуара 26 для смазочного материала. Датчик 14 верхнего уровня генерирует сигнал о заполненности резервуара и выдает сигнал о заполненности резервуара на устройство 40 оценки уровня смазочного материала для информирования устройства 40 оценки уровня смазочного материала о том, что фактический уровень смазочного материала находится на уровне заполненного резервуара.

На этапе 126 устройство 40 оценки уровня смазочного материала сбрасывает значение подсчета ходов на ноль в ответ на сигнал о заполненности резервуара. При сбросе значения подсчета ходов на ноль также происходит сброс оцениваемого уровня смазочного материала до уровня максимальной емкости резервуара. Таким образом, оцениваемый уровень смазочного материала соответствует фактическому уровню смазочного материала в начале заданного цикла оценки, поскольку текущий подсчет равен нулю, что указывает на то, что ходы насоса еще не происходили, и, таким образом, смазочный материал не был перемещен из резервуара. Таким образом, происходит сброс устройства 40 оценки уровня смазочного материала для оценки уровня смазочного материала для нового цикла оценки. Устройство 40 оценки уровня смазочного материала затем возвращается к этапу 112 и продолжает контролировать резервуар в сборе на предмет поступления сигнала подсчета, для выдачи оцениваемого уровня смазочного материала во время следующего цикла оценки.

На этапе 112, показанном на фиг. 3C, устройство оценки уровня смазочного материала контролирует резервуар в сборе на предмет поступления сигнала. Если принятый сигнал представляет собой сигнал о низком уровне, то устройство 40 оценки уровня смазочного материала выполняет процедуру корректировки. Этапы 128–132 представляют собой процесс корректировки, посредством которого выполняют корректировку устройства 40 оценки уровня смазочного материала для выдачи более точного оцениваемого уровня смазочного материала, основанного на фактическом перемещаемом объеме за ход насоса для насоса, используемого в смазочной системе. На этапе 128 устройство оценки уровня смазочного материала запрашивает, принят ли сигнал о низком уровне. Если ответом на этапе 128 является «нет», то устройство 40 оценки уровня смазочного материала возвращается к этапу 112 и продолжает контролировать резервуар в сборе на предмет поступления сигнала. Поскольку сигнал о низком уровне не был принят устройством 40 оценки уровня смазочного материала, устройство оценки уровня смазочного материала может продолжать оценивать оцениваемый уровень смазочного материала с использованием скорректированного эталонного значения.

Если ответом на этапе 128 является «да», то устройство 40 оценки уровня смазочного материала получает информацию от сигнала о низком уровне о том, что фактический уровень смазочного материала в резервуаре 26 для смазочного материала снизился от уровня заполненного резервуара до предварительно определенного низкого уровня. Сигнал о низком уровне предпочтительно генерируется датчиком нижнего уровня, таким как датчик 30 нижнего уровня (показан на фиг. 1), и сигнал о низком уровне подается на устройство 40 оценки уровня смазочного материала. Датчик нижнего уровня выполнен с возможностью обнаружения момента, когда фактический уровень смазочного материала в резервуаре достигает предварительно определенного низкого уровня. Когда фактический уровень смазочного материала достигает предварительно определенного низкого уровня, датчик 30 нижнего уровня генерирует сигнал о низком уровне и сигнал о низком уровне передается на устройство 40 оценки уровня смазочного материала.

На этапе 130 генерируют истинный подсчет. Устройство 40 оценки уровня смазочного материала сохраняет значение подсчета ходов в момент приема сигнала о низком уровне в качестве истинного подсчета. Истинный подсчет представляет количество ходов насоса, необходимое для понижения фактического уровня смазочного материала в резервуаре 26 для смазочного материала от уровня заполненного резервуара до предварительно определенного низкого уровня, определенного из предыдущего цикла оценки. Поскольку известен как объем резервуара для смазочного материала, так и предварительно определенный уровень, известен объем смазочного материала, который должен быть перемещен для достижения фактическим уровнем смазочного материала предварительно определенного уровня. Фактический перемещаемый объем за ход насоса вычисляется из истинного подсчета путем деления общего объема смазочного материала, необходимого для понижения фактического уровня смазочного материала в резервуаре 26 для смазочного материала от уровня заполненного резервуара до предварительно определенного уровня, на истинный подсчет. Таким образом, фактический перемещаемый объем для каждого хода насоса может быть вычислен на основании объема смазочного материала, выданного для достижения предварительно определенного уровня, и истинного подсчета.

На этапе 132 эталонное значение корректируют на основании истинного подсчета для получения скорректированного эталонного значения. Скорректированное эталонное значение вычисляют путем замены предполагаемого перемещаемого объема за ход насоса фактическим перемещаемым объемом за ход насоса, вычисленным из истинного подсчета, и делением максимальной емкости резервуара на фактический перемещаемый объем. В результате деления максимальной емкости резервуара на фактический перемещаемый объем за ход насоса получают спрогнозированное количество ходов насоса, необходимое для опустошения резервуара 26 для смазочного материала, причем при каждом ходе насоса происходит перемещение фактического перемещаемого объема за ход насоса, вычисленного из истинного подсчета. Скорректированное эталонное значение хранится в запоминающем устройстве 44, причем скорректированное эталонное значение может быть использовано в следующих циклах оценки. Например, скорректированное эталонное значение извлекают из запоминающего устройства на этапе 118, показанном на фиг. 3A, и скорректированное эталонное значение используют в процедуре оценки. Таким образом, скорректированное эталонное значение представляет измененный верхний предел значения подсчета ходов, причем измененный верхний предел основан на каждом ходе насоса, при котором происходит перемещение фактического перемещаемого объема, вычисленного из истинного подсчета.

Устройство 40 оценки уровня смазочного материала затем возвращается к этапу 112 и устройство оценки уровня смазочного материала готово к оценке оцениваемого уровня смазочного материала на протяжении другого цикла оценки. Поскольку скорректированное эталонное значение основано на фактическом перемещаемом объеме, вычисленном из истинного подсчета для предыдущего цикла оценки, оцениваемый уровень смазочного материала, вычисленный с использованием скорректированного эталонного значения, более точно соответствует фактическому уровню смазочного материала. Таким образом, устройство 40 оценки уровня смазочного материала выдает более точный оцениваемый уровень смазочного материала, поскольку скорректированное эталонное значение основано на предыдущих циклах оценки смазочной системы 10.

Хотя настоящее изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники будет понятно, что в форму и детали могут быть внесены изменения, не выходящие за пределы сути и объема настоящего изобретения.

Реферат

Настоящее изобретение в общем относится к смазочным системам. Более конкретно настоящее изобретение относится к системе и способу контроля уровня смазочного материала в резервуаре для смазочного материала. Система измерения уровня смазочного материала соединена с насосом в сборе, который всасывает смазочный материал из резервуара и контролирует различные его аспекты. Насос в сборе перемещает известный объем смазочного материала при каждом ходе насоса. Устройство оценки уровня смазочного материала вычисляет оцениваемый уровень смазочного материала, оставшегося в резервуаре, на основании значения подсчета ходов, обнаруженного от насоса в сборе, и эталонного значения, хранящегося в запоминающем устройстве. Оцениваемый уровень смазочного материала сообщает количество оставшегося смазочного материала и скорость использования, вследствие чего можно заранее запланировать проведение техобслуживания для предотвращения исчерпания резервуара. Технический результат – повышение точности отслеживания уровня густой смазки в резервуаре. 3 н. и 16 з.п. ф-лы, 6 ил.

Комментарии