Способ регулирования свойств смазки или рабочей жидкости для использования в системе с изменяющимися условиями эксплуатации, способ смазки системы, способ обеспечения рабочей жидкостью системы, устройство для осуществления способов и применение композиции - RU2319892C2

Код документа: RU2319892C2

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу одновременного регулирования двух или более свойств смазки или рабочей жидкости, которые приемлемы для использования в системе, условия эксплуатации которой характеризуются некоторой областью параметров. Данное изобретение, кроме того, относится к устройству для осуществления предложенного способа.

Уровень техники

Свойства смазочных жидкостей изменяются при изменении условий их использования. Например, с уменьшением температуры вязкость смазки увеличивается. Это создает сложности при разработке систем смазки, которые обеспечивают эффективную, если не оптимальную, смазку во всей области рабочих температур. Смазка с оптимальной вязкостью при высоких рабочих температурах может быть в холодных или низких окружающих условиях слишком вязкой, что не позволяет машине надежно работать или даже произвести ее запуск. В связи с этой проблемой были предложены системы смазки, использующие многофазные смазки, например, в соответствии с опубликованной международной заявкой WO 96/11244 А.

Однако более чем одно свойство смазки или рабочей жидкости может изменяться с изменением условий, при которых используется эта смазка или рабочая жидкость. Например, при изменении температуры смазки или рабочей жидкости вязкость, плотность, зависимость вязкости от давления, сжимаемость и склонность вязкости к изменению при изменении скорости сдвига - все эти свойства меняются. Толщина тонкого слоя смазки в конкретном месте контакта с температурой также меняется. Во многих случаях одно желательное свойство может быть сложным неподходящим образом связано с сильной температурной зависимостью другого свойства.

В тяговых фрикционных приводах энергия и вращающий момент передаются между элементами машин, имеющими гладкие поверхности, посредством рабочей жидкости или смазки, иногда называемых "фрикционными жидкостями". Фрикционные жидкости позволяют, например, одному вращающемуся колесу с гладкой поверхностью приводить во вращение другое гладкое колесо, прижатое к нему, подобно шестерням без зубьев. Такое движение представляет собой сочетание вращения и скольжения. Коэффициент сцепления представляет собой отношение тангенциальной силы к силе нормального давления. Сила нормального давления - это сила, прижимающая оба колеса друг к другу. Чем выше величина коэффициента сцепления, тем более эффективно устройство может передавать энергию. Поэтому желательно, чтобы нанесенная смазка уменьшала износ металлических поверхностей за счет их разделения и обладала бы настолько высоким коэффициентом сцепления (сцепления, называемого также трением), насколько это возможно при всех условиях работы фрикционного привода. Улучшенная характеристика, обусловленная более высоким коэффициентом трения, могла бы быть использована, например, посредством выполнения механизма меньших размеров и веса. Однако коэффициент трения фрикционной жидкости обычно изменяется в зависимости от температуры, например, коэффициент трения в условиях холодного запуска может отличаться от величины этого коэффициента в "теплых" условиях эксплуатации. Поэтому такие механизмы, как трансмиссии автомобилей, не могут быть сконструированы для реализации наиболее высокого коэффициента трения.

Кроме того, следует отметить, что жидкости, обладающие большой силой сцепления (т.е. высоким коэффициентом трения) при определенной характерной температуре, проявляют тенденцию к значительному изменению вязкости, когда температура отклоняется от этой характерной величины. Чтобы передать усилие, вязкость фрикционной жидкости должна возрасти до большой величины, поскольку зона приложения рабочей нагрузки между металлическими поверхностями находится под действием высокого давления. Однако быстрое увеличение вязкости с ростом давления обычно связано с быстрым изменением вязкости (т.е. динамической вязкости, измеренной при низкой скорости сдвига и атмосферном давлении), обусловленным увеличением температуры. С другой стороны, жидкости, вязкость которых мало меняется с температурой, имеют низкий пьезокоэффициент вязкости и, наиболее вероятно, низкую величину коэффициента трения. Поэтому при выборе фрикционной жидкости проектировщик вынужден пойти на уступку в отношении величины коэффициента трения с тем, чтобы текучая среда имела бы достаточно низкую вязкость при низкой температуре, приемлемую для работы механизма. Жидкость с высокой величиной коэффициента трения, например 0,095 или выше, измеренного при отношении скорости скольжения к скорости вращения (ОСВ), равном 2,2%, и при контактном давлении 1,125 ГПа (гигапаскаль) в условиях рабочих температур, например при 110°С, приобретет неприемлемую вязкость при более низкой температуре, в особенности, при температурах запуска (двигателя) из холодного состояния, которые являются обычными для зимы даже в местах с умеренным климатом. Как правило, смазка, разработанная с целью поддержания ее вязкости достаточно низкой, чтобы обеспечить легкий холодный запуск, в теплых рабочих условиях будет иметь коэффициент трения, величина которого достаточно ниже максимального коэффициента трения, отмеченного в какой-либо жидкости и составляющего приблизительно 0,118. В настоящее время наилучшие компромиссные решения для фрикционных жидкостей предлагают обеспечить высокую вязкость при низких температурах и умеренное трение в теплых условиях эксплуатации.

Существует потребность в такой фрикционной жидкости, которая обладала бы высоким коэффициентом трения во всем диапазоне рабочих температур и при этом в том же диапазоне температур имела бы эффективную для работы вязкость. Такая фрикционная жидкость будет иметь особое преимущество для бесступенчато регулируемых трансмиссий.

Подобное противоречие между свойствами, необходимыми при работе в теплых условиях, и свойствами, требуемыми для обеспечения запуска в холодных условиях, выявлено для рабочих жидкостей, используемых в гидравлических системах оборудования, применяемого в громоздких конструкциях и предназначенного для использования, например, в суровых климатических условиях. В таких климатических условиях температура запуска может быть низкой, до - 40°С, а может соответствовать и теплым температурным условиям, вплоть до 95°С. Для гидравлических жидкостей такие свойства, как вязкость, сжимаемость, чувствительность вязкости к давлению, являются важными свойствами для эффективной работы систем. Идеальная жидкость для гидравлической системы должна, например, иметь низкую сжимаемость в сочетании с отсутствием зависимости вязкости от давления и температуры. Однако такая жидкость не может быть получена на практике. Низкая сжимаемость обусловлена быстрым увеличением вязкости с ростом давления и сильной зависимостью вязкости от температуры. Чтобы разрешить это противоречие в свойствах жидкостей гидравлических систем, операторы могут прибегнуть к запуску и функционированию гидравлического оборудования не нагруженным в течение часа перед началом продуктивной работы в очень холодных условиях. Понятно, что это является дорогостоящим и не удовлетворительным решением данной проблемы.

Даже в умеренном климате температура смазочного масла в постоянно и интенсивно используемой гидравлической системе может меняться от 60 до 80°С, от температуры начала работы до "теплых" рабочих условий. Изменение вязкости, которое является следствием такого изменения температуры, изменяет величину механического и объемного к.п.д. гидравлической системы. В данном контексте механический к.п.д. является показателем работы, требуемой для прокачки рабочей жидкости по контуру системы. Объемный к.п.д. характеризует внутренние утечки рабочей жидкости высокого давления после ее прохождения скользящих уплотнений силового привода. Увеличение внутренних утечек с уменьшением вязкости вследствие роста температуры может уменьшить величину усилия, которое может создавать гидравлический силовой привод. Эффективный баланс между механическим и объемным к.п.д. не может сохраняться во всем диапазоне температур.

Следовательно, существует потребность в такой гидравлической жидкости, вязкость которой остается постоянной в определенных пределах во всем интервале рабочих температур и которая одновременно обладает низкой сжимаемостью и эффективной для работы чувствительностью вязкости к давлению.

Настоящее изобретение решает вышеупомянутые проблемы за счет обеспечения способа, согласно которому два или более свойств смазки или рабочей жидкости могут поддерживаться оптимальными и эффективными по величине во всей области, соответствующей условиям эксплуатации системы.

Таким образом, настоящее изобретение обеспечивает способ регулирования двух или более свойств смазки или рабочей жидкости, подходящей для использования в системе с изменяющимися условиями эксплуатации, включающий:

обеспечение базовой жидкости, для которой два или более свойства являются оптимальными для "теплых" условий работы;

обеспечения разбавителя, который является удобосмешиваемым с указанной базовой жидкостью для всех условий эксплуатации системы;

обратимое разбавление указанной базовой жидкости разбавителем в соответствии с изменением условий эксплуатации системы.

Неожиданно было обнаружено, что за счет выбора базовой жидкости и разбавителя в соответствии с особыми критериями выбора можно одновременно регулировать два или более свойства смазки или рабочей жидкости путем обратимого разбавления базовой жидкости в соответствии с изменениями условий эксплуатации, при которых используют эту смазку или рабочую жидкость.

К системам, для которых применим способ, соответствующий данному изобретению, относятся такие системы, которые содержат подвижные элементы конструкции, требующие смазки. Указанными системами могут быть двигатели и автомобильные трансмиссии (коробки передач), имеющие движущиеся детали, требующие наличия фрикционных жидкостей. Примерами таких подвижных или рабочих элементов (или узлов) являются зубчатые передачи, подшипники, муфты сцепления и вариаторы с тяговым приводом сцепления. Способ согласно данному изобретению применим также к гидравлическим системам, которые приводятся в действие с помощью рабочих жидкостей, например гидравлических жидкостей под давлением. Примерами подвижных частей в гидравлических системах являются их силовые приводы. Смазка согласно предлагаемому изобретению может выполнять обычные свои смазочные функции или же она может выполнять и другие функции, такие как передача крутящего момента, осуществляемая фрикционными жидкостями. Рабочая жидкость согласно настоящему изобретению может быть смазкой, предназначенной для использования в качестве гидравлической жидкости.

В соответствии с одним аспектом данного изобретения обеспечивается способ смазки системы с изменяющимися условиями эксплуатации, включающий

регулирование двух или более свойств смазки и

подачу смазки, полученной в результате этого регулирования, в систему.

Согласно другому аспекту настоящего изобретения обеспечивается способ получения рабочей жидкости для системы с изменяющимися условиями эксплуатации, который включает в себя

регулирование двух или более свойств рабочей жидкости и

подачу рабочей жидкости, полученной в результате этого регулирования, в систему.

Применение в системе смазки и/или рабочей жидкости, полученной в результате указанного регулирования свойств, включает приведение ее в контакт с подвижными или рабочими элементами этой системы.

При этом двумя или более свойствами являются вязкость и дополнительное свойство, одно или более чем одно, выбранное из группы свойств, включающей коэффициент трения, сжимаемость, толщину смазочной пленки или чувствительность вязкости к давлению.

Выбор свойств, подлежащих регулированию, зависит от рода задачи, которую требуется выполнить смазкой или рабочей жидкостью в определенном типе машины. Предпочтительно одним из регулируемых свойств является вязкость, поскольку она представляет собой определяющее свойство большинства смазок и рабочих жидкостей. Под термином "вязкость" подразумевается динамическая вязкость, измеренная при атмосферном давлении и низкой скорости сдвига. Например, в гидравлической жидкости можно регулировать сжимаемость и/или чувствительность вязкости к давлению и/или толщину смазочной пленки. В предпочтительном воплощении способ согласно настоящему изобретению обеспечивает регулирование вязкости вдобавок к одному или более чем одному регулируемому свойству (свойствам) смазки или рабочей жидкости с целью ее использования в системе, в которой могут изменяться условия эксплуатации.

В более предпочтительном воплощении способ в соответствии с изобретением предусматривает регулирование двух свойств смазки или рабочей жидкости.

При осуществлении способа согласно настоящему изобретению регулируют два или более чем два свойства смазки или рабочей жидкости. Под термином "регулируют" подразумевается, что рассматриваемые свойства, которые являются существенными для функционирования системы и предпочтительно оптимальными для ее работы, поддерживают при определенных величинах. Приемлемое допустимое изменение величины каждого из свойств, относительно его величины при оптимальных "теплых" условий эксплуатации, будет зависеть от конкретного рассматриваемого свойства. Например, величина вязкости может меняться на 300% от ее оптимальной величины, и тем не менее смазка/рабочая жидкость будет эффективно выполнять свою функцию.

Во фрикционных жидкостях предпочтительно величину коэффициента трения регулируют в пределах +/- 30% от ее оптимальной величины, более предпочтительно в пределах +/-15% от оптимального значения.

По способу, соответствующему данному изобретению, базовую жидкость специально выбирают так, чтобы два или более чем два свойства были оптимальными при "теплых" условиях эксплуатации системы. Здесь термин "оптимальные" (свойства) означает, что два или более чем два свойства конкретной композиции базовой жидкости по величине такие, что при "теплых" температурах эксплуатации система функционирует лучше в отношении, по меньшей мере, одного и предпочтительно обоих этих свойств, чем при температурах холодного запуска или температурах окружающей среды.

Базовой жидкостью может быть, например, фрикционная жидкость с высоким коэффициентом трения и низкой вязкостью при "теплых" рабочих температурах, но имеющая низкий коэффициент трения и высокую вязкость в условиях холодного запуска.

"Теплые" условия эксплуатации (работы) - это такие условия, при которых система находится при температуре более высокой по сравнению с температурой в условиях холодного запуска или температурой окружающей среды. Условия холодного запуска могут начинаться при температурах в интервале от -40 до +25°С в зависимости от климата. "Теплые" условия эксплуатации могут включать в себя интервал температур вплоть до самой высокой рабочей температуры системы, а также различные условия работы различных компонент системы. Как правило, для автомобильных фрикционных передач этот интервал включает температуры от 90 до 150°С. В большом перечне гидравлического оборудования при теплых условиях эксплуатации температура рабочей жидкости может находиться в интервале от 50 до 95° С.

В предпочтительном воплощении базовая жидкость имеет высокий коэффициент трения и низкую вязкость при температурах "теплых" условий эксплуатации. Предпочтительно коэффициент трения базовой жидкости, измеренный при величине ОСВ 2,2% и нагрузке 1,125 ГПа, составляет более 0,08 при температуре, находящейся в интервале от 90 до 150°С, и при вязкости менее 100 мПа·с (миллипаскаль в секунду) в том же интервале температур. Жидкости с приемлемо высоким значением коэффициента трения могут содержать большую долю насыщенных колец, связанных короткими цепями или соединенными парами или соединенными с образованием больших групп. Такие жидкости могут быть удобно получены посредством синтеза или путем переработки сырой нефти. В качестве базовых жидкостей могут быть использованы углеводороды или сложные эфиры, или же эти жидкости содержат эфирные или карбонатные группы. Определенные серийно производимые продукты, например, под названием "Techtrac М73", Techem Corporation, Токио, Япония включают в себя смеси молекул, полученных в результате гидрогенизации димеров и тримеров α-метилстирола. Эти молекулы состоят, как правило, из двух или трех колец циклогексила, соединенных между собой короткими метил-разветвленными алкиловыми звеньями. Кроме того (в базовых жидкостях), могут присутствовать высококипящие компоненты. Эти компоненты могут включать структуры, образованные из сжатых колец. Приемлемые базовые жидкости могут быть приготовлены из этих продуктов путем изменения в смеси соотношения димеров и высококипящих компонент. Изменение содержания димеров по отношению к высококипящим компонентам меняет температуру, при которой результирующая жидкость имеет максимальный коэффициент трения. Поэтому в одном воплощении настоящего изобретения содержание димеров выбирают таким, чтобы при характерной заданной температуре обеспечить получение базовой жидкости с максимальным коэффициентом трения, т.е. базовую жидкость приготавливают по заданным техническим условиям для конкретной температурной области, соответствующей "теплым" условиям эксплуатации. Предпочтительно базовая жидкость включает в себя смесь димеров и тримеров (образованных структурами сжатых колец). Указанная базовая жидкость обычно содержит от 5 до 80 вес.%, предпочтительно от 5 до 50 вес.% и более предпочтительно от 10 до 30 вес.%, димеров в расчете на общий вес базовой жидкости. Эти количественные соотношения измеряются с помощью газовой хромотографии с использованием при этом пламенно-ионизационного метода детектирования.

Настоящее изобретение обеспечивает смазку, в которой трение и вязкость могут поддерживаться в пределах узких интервалов величин во всей температурной области работы фрикционного привода, от температуры самого холодного запуска до пиковой рабочей температуры. Такое постоянство свойств не может быть достигнуто для отдельно взятой жидкости неизменяемого состава. До сих пор считалось, что высокие фрикционные качества, демонстрируемые определенными жидкостями при некоторых условиях, являются следствием лишь их состава, и что высокие фрикционные качества могут быть утрачены при подмешивании во фрикционную жидкость другой жидкости. Однако было обнаружено, что за счет выбора базовой жидкости и разбавителя в соответствии с определенным критерием высокие фрикционные качества, которыми обладает базовая жидкость при одной температуре, могут сохраняться или почти сохраняться при другой температуре за счет обратимого разбавления базовой жидкости второй жидкостью в определенных соотношениях, зависящих от температуры. Таким путем два свойства, которые являются важными, а именно вязкость и коэффициент трения, за счет использования метода обратимого разбавления могут поддерживаться оба близко к оптимальным значениям в пределах весьма широкого температурного интервала (составляющего, например, 150°С).

Разбавитель и базовую жидкость выбирают так, чтобы они были удобосмешиваемыми при всех условиях эксплуатации. Под термином "удобосмешиваемые" подразумевается, что разбавитель и базовая жидкость растворяются при их смешивании и образуют одну фазу. "Все условия эксплуатации" включают в себя условия холодного запуска и окружающие условия, а также "теплые" условия эксплуатации. Настоящее изобретение, таким образом, обеспечивает однофазную смазочную систему, приемлемую для использования в такой системе, в которой меняются условия эксплуатации. Это обеспечивает значительные преимущества по сравнению со способом, использующим многофазную (многокомпонентную) смазку, известным из вышеупомянутого аналога.

Подходящая базовая жидкость имеет более высокую вязкость и меньшую летучесть, чем разбавитель. В случае фрикционного привода базовая жидкость, как правило, будет иметь вязкость более 5 мПа·с при 100°С, а разбавитель, как правило, будет иметь вязкость менее 1 мПа·с при 100°С и менее 10 мПа·с при 0°С.

Подходящие разбавители будут обладать низкой вязкостью особенно при температуре ниже 0° С. Чем ниже вязкость разбавителя, тем меньше его требуется для снижения вязкости смеси, содержащей базовую жидкость. Приемлемо, чтобы разбавитель имел интервал плавления при температурах ниже -40°С и точку плавления ниже -50°С. Интервал кипения разбавителя должен быть достаточно низким, чтобы его можно было удалить из смеси за счет испарения при атмосферном или при пониженном давлении. Примерами подходящих разбавителей являются декалин, который представляет собой смесь цис- и транс- изомеров дека-гидронафталина, и растворитель, производимый фирмой Shell Chemicals в США под торговым названием "CYPAR-9", который преимущественно содержит метил-замещенные и этил-замещенные циклогексаны в среднем с 9 атомами углерода. Разбавителем также может служить топливо, такое как бензин или дизельное топливо.

Предрочтительно разбавитель включает в себя смесь углеводородов и/или сложных органических эфиров с температурой кипения в интервале от 50 до 200° С.

Жидкие углеводородные нефтяные топлива с областью кипения, соответствующей бензину, представляют собой типичные смеси углеводородов, кипящих в интервале температур приблизительно от 25 до 232°С, включающие смеси насыщенных углеводородов, олефиновых углеводородов и ароматических углеводородов.

Базовое нефтяное топливо получают в результате прямой перегонки бензина, полимерного бензина, газоконденсатного бензина, димерных и гримерных олефинов, смесей синтезированных ароматических углеводородов, а также из углеводородов, полученных в процессе термического и каталитического реформинга, или в процессе каталитического или термического крекинга нефтяного сырья, а также из их смеси.

Выбор конкретной углеводородной композиции (из числа указанных) и октановая характеристика базового топлива являются не существенными. Октановая характеристика, (R+M)/2, обычно превышает 85 (где R - октановое число, измеренное исследовательским методом; М - октановое число согласно моторному методу измерения).

Жидкие углеводородные нефтяные топлива, которые являются средними промежуточными дистиллятными нефтяными топливами, обычно имеют область кипения в интервале от 100 до 500°С, например от 150 до 400°С. Топлива, производные от нефти, могут содержать атмосферный дистиллят или вакуумный дистиллят, крекинг-газойль или в какой-либо пропорции смесь из дистиллятов фракции прямой перегонки и термического и/или каталитического крекинга. Такие топлива включают в себя керосин, топлива для реактивных двигателей, дизельные топлива, топлива коммунально-бытового назначения и тяжелые топлива.

Дизельные топлива, как правило, имеют начальную температуру дистилляции примерно 160°С и конечную температуру дистилляции 290-360°С, в зависимости от сорта топлива и его использования.

В предпочтительном воплощении разбавитель может содержать смесь углеводородов и/или органических сложных эфиров, область кипения которых находится в пределах от 50 до 200°С.

В другом предпочтительном воплощении настоящего изобретения гидравлическая жидкость имеет эффективную (для работы) чувствительность вязкости к давлению во всем интервале температур, в котором должна работать гидравлическая жидкость, при этом в той же температурной области гидравлическая жидкость имеет эффективную величину вязкости.

Соответственно, настоящее изобретение обеспечивает получение композиции, образующей рабочую жидкость, подходящей для использования в гидравлических системах, которая включает в себя разбавитель и базовую жидкость, содержащую глицерин и одну или более дополнительных компонент, представляющих собой алкиленгликоли и/или полиоксиалкилен гликоли.

Настоящее изобретение, помимо того, обеспечивает использование указанной композиции, образующую рабочую жидкость, в гидравлической системе.

Разбавитель может быть подходящим образом выбран из группы веществ, в которую входят вода, углеводороды и смеси углеводородов, спирты, сложные эфиры и кетоны. Особенно предпочтительно использование в качестве разбавителя воды.

Алкиленгликоли, которые могут быть использованы без затруднений, включают этиленгликоль и пропиленгликоль. При этом особенно предпочтителен пропиленгликоль.

В качестве полиоксиалкиленгликолей могут быть использованы циклические, не циклические или гемиэфирные поли(оксиалкиленовые) спирты, полученные путем добавки низких алкилен оксидов, таких как этиленоксид, пропиленоксид, бутиленоксиды или пентиленоксиды, к смеси, содержащей активный водород, с созданием условий для полимеризации.

Способы получения и свойства указанных полимеров описаны в патентных документах - US2841479A, US2782240A, см. также Kirk-Other's "Encyclopedia of Chemical Techology", 2nd Ed, Volume 19, p.553.

Блок-сополимеры и неупорядоченные сополимеры могут быть приготовлены путем контактирования активной смеси, содержащей водород, со смесью алкиленоксидов, таких как смесь этилен- и пропиленоксидов или пропилен- и бутиленоксидов.

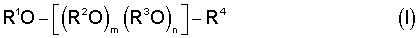

В предпочтительном воплощении изобретения полиоксиалкиленгликоль, который может быть подходящим образом использован в жидких композициях согласно настоящему изобретению, может быть охарактеризован общей формулой (I)

где R1 и R4 представляют собой каждый, независимо, алкил, арил, алкиларил, арикоксил, алкоксил, алкиларикоксил или водород; R2-(- СН2-СН2) и R3 -(-СН(СН3)-СН2-) и/или (-СН2-СН(СН3)-); m и n представляют собой средние количества частей компонент R2О и R3О в каждом полиоксиалкиленгликоле, так что m/m+n находится в интервале от 0,125 до 1, а величина n/n+m составляет от 0 до 0,875, когда молекулярный вес полиоксиалкиленгликоля составляет более чем 700, величина m/m+n находится в интервале от 0 до 1, и величина n/n+m составляет от 0 до 1, когда молекулярный вес полиоксиалкиленгликоля меньше или равен 700.

В указанной композиции, образующей рабочую жидкость, предпочтительно количество глицерина составляет от 1 до 95% по весу; количество алкиленгликоля (ей) находится в интервале значений от 0 до 50%; и количество полиоксиалкиленгликоля (ей) составляет от 0 до 90% по весу, при этом все концентрации указаны, исходя из общего веса базовой жидкости.

Предпочтительно указанная композиция рабочей жидкости включает базовую жидкость в количестве от 50 до 100 весовых %, взятом в расчете на общее количество базовой жидкости и разбавителя.

В способе согласно настоящему изобретению базовую жидкость обратимо разбавляют разбавителем в соответствии с изменением условий эксплуатации системы. Предложенный способ, кроме того, включает одну стадию, на которой прямо или косвенно определяют изменение условий эксплуатации, например, путем непрерывного контроля одного или более свойств смазки. Свойствами смазки, которые непрерывно контролируют, могут быть, среди других свойств, температура, вязкость, состав, коэффициент трения, плотность и коэффициент преломления.

Удаление или отделение разбавителя от базовой жидкости может быть осуществлено, например, путем испарения или дистилляции. В одном примере воплощения данного изобретения для обеспечения, по меньшей мере, части и предпочтительно всей энергии, необходимой для осуществления процесса отделения разбавителя от базовой жидкости, используют энергию, вырабатываемую системой, в которой применяют смазку. Такое решение имеет явные преимущества с точки зрения экономичности способа, соответствующего данному изобретению.

Энергией, вырабатываемой системой, может быть, например, тепловая энергия, механическая или электрическая энергия. Энергия, например тепловая энергия, может вырабатываться непосредственно при функционировании смазываемых частей конструкции или частей, в которых используется рабочая жидкость. Энергия может быть также получена опосредованно за счет работы системы, например тепловая энергия, получаемая при работе двигателя, приводящего во вращение колеса с помощью трансмиссии, или же электрическая энергия, производимая ветровым колесом, генерирующим электроэнергию, в котором применяется фрикционный привод.

Настоящее изобретение, кроме того, обеспечивает устройство, подходящее для осуществления способа согласно данному изобретению, которое (устройство) содержит средства для обратимого разбавления базовой жидкости разбавителем и средства, с помощью которых энергия, получаемая в системе, используется для обеспечения, по меньшей мере, части энергии, необходимой при отделении разбавителя от базовой жидкости.

Устройство согласно настоящему изобретению, кроме того, может содержать

резервуар с разбавителем;

зону смешивания, содержащую базовую жидкость;

средства подачи разбавителя из указанного резервуара в зону смешивания;

средства разделения, предназначенные для удаления разбавителя из зоны смешивания;

средства, обеспечивающие контактирование содержимого зоны смешивания с рабочими компонентами (элементами) системы.

В соответствии с воплощением настоящего изобретения обеспечивается устройство для осуществления способа по любому из предшествующих пунктов, содержащее:

резервуар с разбавителем;

зону смешивания, содержащую базовую жидкость;

средства подачи разбавителя из указанного резервуара в зону смешивания;

средства разделения, предназначенные для удаления разбавителя из зоны смешивания;

средства, с помощью которых энергия, вырабатываемая при работе системы, используется средствами разделения, предназначенными для удаления разбавителя из зоны смешивания.

Зоной смешивания может быть, например, маслосборник (отстойник), или главный жидкостный резервуар для трансмиссии, или главный жидкостный резервуар гидравлической системы. Средства, обеспечивающие приведение содержимого зоны смешения в контакт с рабочим элементом системы, включают в себя ряд насосов и масляный контур циркуляции.

Предлагаемое устройство, кроме того, может содержать средства для непрерывного контроля изменения рабочих условий в системе, например программируемый контроллер, который может входить в состав основной системы управления двигателем. Программируемый контроллер может быть использован для проведения оценки состава и свойств смеси на данный момент времени и для инициирования удаления или добавления разбавителя, в зависимости от состояния или условий эксплуатации механизма.

Устройство в соответствии с данным изобретением содержит средства для отделения базовой жидкости от разбавителя. Отделение, в случае необходимости, может осуществляться путем испарения или дистилляции относительно летучего разбавителя из смеси разбавителя и базовой жидкости посредством снижения давления. Средства отделения, как правило, представляют собой аппарат для проведения однократной перегонки, перегонки под вакуумом или дистилляции смеси базовой жидкости и разбавителя. Процесс отделения может быть регулируемым для удаления из смеси необходимого количества разбавителя. В одном воплощении смазку или рабочую жидкость подают в разделитель с помощью масляного насоса, предпочтительно главного масляного насоса системы, причем при определенном соотношении расходов смазки и рабочей жидкости, проходящих через разделитель. Это соотношение может меняться от 0 до 100%.

В разделительном аппарате входящую смесь нагревают до достаточно высокой температуры с достижением значительного давления пара достаточно летучего разбавителя. Пар и обедненную остаточную базовую смазку разделяют, что может осуществляться с помощью откачивающего насоса. Пар затем может быть сконденсирован и аккумулирован для повторного использования, а остаточная базовая смазка может быть повторно введена в контур циркуляции смазки, в определенное место контура, например в маслосборник. Для нагрева смеси до температуры разделения и испарения разбавителя может быть необходим подвод энергии. Устройство согласно настоящему изобретению, кроме того, содержит средство, с помощью которого при отделении разбавителя от базовой жидкости используется энергия, получаемая в системе, в которой производится смазка или в которой применяется рабочая жидкость. В одном воплощении устройства согласно данному изобретению разделитель потребляет некоторое количество теплоты, необходимой для проведения стадии разделения, от остаточного тепла двигателя, приводящего в движение машину. Двигатели отводят остаточное тепло в виде выхлопных газов, передаваемое охладителю (вода с антифризом) и смазке двигателя. Каждый из этих (двух) носителей тепла можно использовать в качестве источника тепла для разделителя.

Обычно на ступени дистилляции извлекают небольшую часть проходящей через нее жидкости. Отсюда следует, что большое количество тепла, подведенного к смазочной смеси для ее нагрева до температуры дистилляции, можно отвести и использовать с целью нагрева потока свежей смеси, поступающего в разделитель.

Разделительный аппарат может включать один или нескольких теплообменников, через которые последовательно проходит входящая смесь перед поступлением в дистилляционную камеру. Эти теплообменники используют для последовательного увеличения температуры входящей смеси, при этом они могут быть использованы и для снижения температуры обедненной смеси после ее прохождения через дистилляционную или испарительную камеру. Типичная последовательность (теплообменников) способна обеспечить прохождение входящей смеси базовой жидкости и разбавителя через одну или более следующих друг за другом ступеней, при этом каждая из них характеризуется определенным источником тепла, используемым для увеличения температуры входящей смеси:

(a) ступень горячей воды двигателя, где входящую смесь нагревают, например, от текущей температуры маслосборника приблизительно до 85°С за счет теплового контакта с горячей водой системы охлаждения двигателя. Эта горячая вода обычно имеется в наличии примерно после минуты работы двигателя. Теплообменник этой ступени может работать в пассивном режиме до тех пор, например, пока входящая смесь не достигнет 85°С, и при достижении этой температуры поток горячей воды может быть отключен;

(b) ступень горячей смазки, в которой входящую смесь нагревают за счет теплового контакта с потоком смазки или рабочей жидкости, проходящим через испарительную камеру;

(c) ступень конденсации пара разбавителя, в которой горячий пар, поступающий из дистилляционной камеры, конденсируется с передачей теплоты парообразования (теплоты конденсации) входящей смеси;

(d) ступень нагрева отработанными газами двигателя, в которой теплоту подводят от горячих выхлопных газов, причем, наиболее вероятно, косвенным путем. Эта ступень может быть скомбинирована со ступенью (с), используя для передачи тепла пар, полученный при кипении разбавителя, проходящий по трубе, размещенной вокруг выхлопной трубы;

(e) ступень электрического нагрева, образующая, наиболее вероятно, часть испарительной камеры, в которой входящий пар, в конце концов, нагревают до температуры, при которой разделение, осуществляемое путем испарения, достигает необходимой величины.

В одном воплощении настоящего изобретения одна или более ступеней нагрева работает в пассивном режиме, при условии, что определенные потоки при некоторых температурах могут быть отключены путем перекрытия вентилей. Кроме того, предусмотренная в ступени (d) необязательная дополнительная ступень, в которой теплота выхлопных газов передается посредством конденсирующегося затем пара, может быть выполнена таким образом, чтобы ее можно было автоматически отключить по завершении процесса испарения разбавителя из смеси.

Использование пониженного давления, а именно нагнетатель для перемещения пара, который испаряется из смеси, может образовать часть конструктивной схемы разделительного аппарата. Откачивание пара может быть механическим, например, с помощью осевого или турбокомпрессора, или лопастного нагнетателя, или центробежного; или в качестве альтернативы нагнетатель может быть выполнен в виде струйного эжектора, использование которого описано более подробно ниже. Задача этого нагнетателя - обеспечить отделение пара от смеси, происходящее при низкой температуре. При этом не является необходимым, чтобы давление понижалось до такой величины, при которой смесь будет вскипать. Задача нагнетателя заключается в отводе пара, находящегося в равновесии со смесью с тем, чтобы обеспечить испарение дополнительного количества пара.

Если в качестве нагнетателя используется пароструйный эжектор, активной газовой средой для эжектора может служить пар самого сжатого разбавителя. Желательно, чтобы находящаяся под давлением жидкость была нагрета до достаточно высокой температуры с обеспечением давления насыщенного пара, необходимого для создания активного потока в эжекторе. Теплоту для этого процесса можно получить от остаточного тепла двигателя. Активный поток газа или пара в эжекторе смешивают с всасываемым пассивным потоком пара (того же состава), выделяющимся из смеси. Полученную струю пара конденсируют в теплообменнике с превращением в жидкость и передачей теплоты конденсации одному или обоим из двух других потоков жидкости: потоку разбавителя, движущемуся в направлении стороны пароструйного эжектора с высоким давлением и температурой, и потоку смеси масла и разбавителя, направленному к разделительному аппарату.

В качестве альтернативы активной газообразной средой для эжектора может служить водяной пар, полученный за счет использования отработанного тепла двигателя или энергии другого источника. Поток водяного пара смешивается с всасываемым потоком пара в зоне смешения эжектора, и оба паровых потока затем конденсируют так, чтобы передать их теплоту конденсации другим потокам, как это описано выше. Сконденсированная вода и разбавитель, если последний является не смешиваемым с водой, могут быть разделены, и разбавитель накапливают для повторного использования в резервуаре. В этом случае вода не может выполнять функцию смазки и контактировать со смазываемыми поверхностями. Если же разбавителем также служит вода, то разделение не является возможным или необходимым.

Согласно еще одному воплощению пар может быть отведен из объема, окружающего смазываемую часть машины. Например, в фрикционном приводе жидкость используют для смазки частей машины, которые быстро движутся и отдают при этом выделяющуюся теплоту смазке. Ожидается, что движения частей машины будет приводить к образованию пленок и капель смазки так, что общая площадь поверхности смазки будет достаточно велика для облегчения быстрого испарения пара разбавителя. Этот пар можно непрерывно откачивать, разделяя, по мере необходимости, капли базовой жидкости. Такое решение имеет преимущества с точки зрения предотвращения образования огнеопасных легковоспламеняющихся концентраций пара в объемах, окружающих смазываемые части машины.

Еще одним объектом изобретения является применение композиции для регулирования двух или более свойств смазки или рабочей жидкости в гидравлической системе с изменяющимися условиями эксплуатации, содержащей рабочую жидкость, включающей воду в качестве разбавителя и базовую жидкость, которая содержит глицерин и один или более чем один дополнительный компонент, выбранный из группы веществ, включающих алкиленгликолей и/или полиоксиалкиленгликолей.

Способ согласно настоящему изобретению иллюстрируется нижеследующими примерами.

Пример 1.

В данном примере было исследовано изменение коэффициента трения и вязкости смазки, соответствующей изобретению, от температуры. Измерения вязкости проводились реометром Реолиста (Rheolyst) типа "конус-плоскость". Коэффициенты трения измеряли, используя "мини-фрикционный механизм", изготовленный фирмой PCS Instrument, Лондон. В этом устройстве полированный стальной шарик (диаметром 8,4 мм) приводился во вращение в контакте с полированным стальным кольцом, которое также заставляли вращаться. Скорости вращения шарика и кольца контролировали по отдельности так, чтобы отношение движения скольжения к вращательному движению можно было регулировать с помощью механизма. Давление в месте контакта регулируется нагрузкой, приложенной к рычагу, поддерживающему вращающийся шарик. Шарик и кольцо погружены в смазку, температура которой контролируется. Измерения проводились при различных отношениях скоростей скольжения и вращения (ОСВ) при различных приложенных нагрузках. Наибольшая часть приведенных результатов была получена при величине ОСВ, равной 2,2%, при нагрузках, которые создавали давление, равное 1,125 ГПа, в месте контакта через смазку. Остальные результаты были получены при других величинах отношения скоростей скольжения и вращения. Они были скорректированы для обеспечения оценки величины коэффициента трения при ОСВ, равного 2,2%.

Используемой базовой жидкостью служил дистиллят, отделенный от продукта, выпускаемого под торговым наименованием "Techtrac М73" ex. Tekchem Corporation (1-13-31 Denenchoufu, Ohtaku, Токио 145, Япония), так, что доля димеров составляла примерно 10% от веса смеси. Под термином "примерно" подразумевается, что эти данные приведены с точностью +/- 3%. Доля димеров по отношению к другим компонентам в смеси определялась с помощью газовой хроматографии с использованием детектора пламенной ионизации.

В качестве разбавителя был использован растворитель, серийно производимый фирмой Shell Chemicals, США под торговым наименованием "CYPAR-9", который преимущественно содержит метил-замещенные и этил-замещенные циклогексаны с девятью атомами углерода.

Вязкость и коэффициент трения базовой жидкости были измерены как функции температуры. Результаты измерений приведены в табл.1.

Как показано в табл.1, данная смазка обладает высоким и почти постоянным коэффициентом трения в большей части указанной области температур, важной для теплых условий эксплуатации (от 70 до 150°С). Кроме того, коэффициент трения резко уменьшается при снижении температуры ниже 60°С. Вязкость меняется совсем медленно в интервале температур от 100 до 150°С, но при более низких температурах начинает быстро увеличиваться и превышает 6 Па·с при 40°С и 43 Па·с при 30°С. При ближайшем рассмотрении можно видеть, что эта жидкость является неприемлемо вязкой при комнатной температуре.

Базовая жидкость затем была смешана с переменным количеством разбавителя. После этого были измерены коэффициент трения и вязкость результирующих смесей при переменных температурах. В результате анализа зависимости коэффициента трения от состава и температуры было установлено, что смесь базовой жидкости и разбавителя может быть оптимальной при каждой температуре. Результаты приведены в табл.2.

Представленные в табл.2 результаты показывают, что вязкость и коэффициент трения базовой жидкости можно регулировать путем последовательного разбавления базовой жидкости другой жидкостью, содержащей преобладающе метил-замещенные циклогексаны. Если разбавление больше не производилось и композиция, указанная при 0°С, сохранялась до температуры -40° С, вязкость возрастала приблизительно до 2,5 Па·с. Такая вязкость намного меньше вязкости других фрикционных жидкостей. Приведенные результаты, в частности, показывают, что максимальная величина коэффициента трения может сохраняться при более низкой температуре, одновременно вязкость находится под контролем. Из представленных результатов можно также заключить, что вышеуказанная фрикционная жидкостная смесь приемлема для использования во фрикционных устройствах, где, как ожидается, рабочая температура находится в интервале от 70 до 150°С, в котором более низкая величина соответствует температуре резервуара с базовой жидкостью и смесью, содержащей разбавитель, а верхняя температура установлена опытным путем при работе направляющего устройства, в котором один элемент фрикционного привода поворачивает другой элемент с передачей крутящего момента.

Пример 2

В данном примере показана возможность применения обратимого разбавления для сохранения постоянной вязкости композиции, которая может быть использована в качестве жидкости гидравлической системы. Величина вязкости при окружающем давлении или вязкости при повышенном давлении может поддерживаться постоянной в определенном интервале, при этом обе величины могут поддерживаться в пределах значительно более узкой области, чем это возможно для жидкости постоянного состава. Одновременно в пределах узкой области может регулироваться толщина пленки, образованной жидкостью при контакте поверхностей в эластогидродинамических (ЭГД) условиях смазки. Зачастую гидравлические жидкости необходимы для смазки, осуществляемой путем формирования несущей нагрузку пленки жидкости между металлическими поверхностями, которые находятся вблизи друг от друга, но не должны контактировать между собой во избежание истирания. Такие требования в ЭГД-условиях смазки могут существовать в насосах для подачи жидкости при повышенном давлении в гидравлические силовые приводы. В ЭГД-условиях смазки толщина пленки жидкости между двумя движущимися поверхностями зависит как от вязкости жидкости, поступающей в зону смазки, так и от коэффициента, определяемого зависимостью вязкости от давления. Этот коэффициент, называемый пьезокоэффициентом вязкости, характеризует увеличение вязкости с ростом давления жидкости и может быть определен по углу наклона графической зависимости натурального логарифма вязкости от величины давления.

Пьезокоэффициент вязкости большинства жидкостей с температурой уменьшается. В смазке постоянного состава несущая пленка имеет сильную тенденцию к уменьшению ее толщины с увеличением температуры, поскольку как вязкость, так и пьезокоэффициент вязкости с ростом температуры уменьшаются.

Измерения вязкости были проведены с помощью реометра Реолиста типа "конус-плоскость". Измерения тонкой пленки проводились с использованием оптического реометра типа "шарик-плоскость". В этом приборе стальной шарик приводился во вращение и скользил по вращающемуся диску, в контакте с ним, выполненному из прозрачного материала. Толщину масляной пленки можно измерить с помощью интерференционных полос, образованных в заполненном жидкостью зазоре между диском и шариком. Пьезокоэффициент вязкости можно определить по толщине этой пленки.

Базовой жидкостью для проведения измерений служила смесь глицерина и монопропиленгликоля (пропан -1,2-диол). Путем изменения относительного содержания этих двух жидкостей можно подобрать (подходящую) вязкость при различных температурах. В этом примере базовая жидкость представляла собой смесь из 90 вес.% глицерина и 10 вес.% монопропиленгликоля. Смесь из этой базовой жидкости с водой, в которой содержание воды составляет до 40 вес.%, имеет окончательную точку плавления, равную или менее -40° С.

Для целей данного примера содержание воды в полученной трехкомпонентной смеси было ограничено интервалом от 5 до 35 вес.%. То есть, композиция, для которой указано содержание "35% воды", состоит из 35 вес.% воды, смешанной с 65 вес.% базовой жидкости, где базовая жидкость, в свою очередь, представляет собой описанную выше смесь с процентным содержанием 90/10.

Композиция сохранялась постоянной в интервале температур от -40°С до конечной температуры, при которой необходимо поддерживать эту композицию неизменной. Для целей данного примера была подобрана постоянная вязкость, равная 30 мПа·с. Для этой и подобной смеси могли быть выбраны вязкости и более чем 30 мПа·с.

В табл.3 вязкость смеси, содержащей 35% воды, представлена в зависимости от температуры, составляющей от -40 до 7,8°С, при которой вязкость снижается до 30 мПа·с.

Вязкость (измеренная при температуре окружающей среды) может сохраняться постоянной, на уровне 30 мПа·с, и при увеличении температуры среды за счет уменьшения содержания воды. В этом примере предполагалось, что содержание воды не будет уменьшаться ниже 5 вес.%. В табл.4 представлена жидкостная композиция, в которой в результате подбора состава достигнута величина вязкости 30 мПа·с при каждой из указанных температур.

Таким образом, в интервале температур от 7,8 до 61,7°С вязкость при давлении окружающей среды может поддерживаться неизменной на уровне 30 мПа· с за счет изменения композиции согласно вышеописанной схеме. Этот интервал можно назвать зоной регулирования.

Величины пьезокоэффициентов вязкости, определенные для жидкостей различных композиций в пределах указанной зоны регулирования, приведена в табл.5.

Пьезокоэффициенты вязкости вычислялись по результатам измерения толщины пленки жидкости, используя формулу Доусона-Хамрока

hC =kα0,53(Uη0)0, 67

где hC - толщина пленки, k - постоянная прибора, α - пьезокоэффициент вязкости, U - скорость уноса и η0 - вязкость при давлении окружающей среды.

Измерения толщины пленки для четырех жидкостей разного состава, результаты которых приведены в табл.5, проводились при такой температуре, при которой эти композиции могли быть использованы, если бы вязкость, измеренная при атмосферном давлении, поддерживалась постоянной или почти постоянной, на уровне 30 мПа·с. Исключением являлась жидкость, содержащая 35% воды. Эта композиция представляется подходящей для температуры 7,8°С, однако толщину пленки измеряли при комнатной температуре (а не при 7,8° С), т.к. функционирование аппаратуры при более низкой температуре было невозможным. Когда такая возможность была создана, то было видно, что пьезокоэффициент вязкости в зоне регулирования медленно изменялся, пока содержание воды не стало низким. Пьезокоэффицент вязкости (и толщина пленки) возрастает при снижении содержания воды до 5%.

Формулу Доусона-Хамрока можно использовать с измеренными величинами параметров k и α и измеренными значениями вязкости для оценки толщины пленки при других температурах и в условиях, немного отличающихся от условий измерений. Величина скорости уноса для этих вычислений (1,13 м·c-1, при этом с ростом скорости логарифм толщины пленки линейно увеличивается) была выбрана из области, использованной при измерениях толщины пленки. Ниже в табл.6 представлены результаты этих вычислений для вязкости при давлении окружающей среды; вязкости при предполагаемом рабочем давлении 20 МПа; и для толщины пленки при условиях измерений с помощью реометра типа "шарик-пластина". Результаты делятся на три группы.

(1) При температурах ниже 8,8°С композиция, как предполагалось, была неизменной при 35% воды. Толщина пленки оценивалась по формуле Доусона-Хамрока с использованием величин пьезокоэффициентов вязкости, измеренных для этой композиции.

При температурах от 8,8 до 64,5° С, входящих в область регулирования, как предполагалось, композицию следует изменить так, чтобы вязкость, измеренная при атмосферном давлении, немного уменьшилась до такой величины, при которой вязкость при рабочем давлении оставалась бы постоянной и составляла 30 мПа·с. Были проведены небольшие корректировки измеренной толщины пленки с тем, чтобы учесть небольшое изменение значений вязкости, ожидаемых при использовании композиции.

(3) При температурах свыше 64,5°С композиция, как предполагалось, была постоянной с содержанием воды 5%, а толщины пленки рассчитывались по формуле Доусона-Хамрока, используя значения пьезокоэффициента вязкости, измеренные для этой композиции.

Следует отметить, что граничные температуры указанной зоны регулирования немного смещаются, когда вязкость поддерживается постоянной при повышенном давлении, а не при окружающем давлении.

Если смеси жидкостей, описанных в этом примере, использовать в устройстве для регулирования композиции, производимого в зоне регулирования, то эффективная для работы вязкость будет меняться в соответствии с табл.6. Вязкость можно поддерживать постоянной при температурах от 8,8 до 64°С путем изменения композиции в соответствии со способом, раскрытым в этом описании. Выше и ниже этой зоны регулирования вязкость будет меняться обычным образом. Изменение состава композиции, кроме того, влияет на зависимость вязкости от давления так, что это снижает или исключает тенденции к уменьшению толщины смазочной пленки в эластогидродинамических (ЭГД) условиях смазки. Тем самым сохраняется способность жидкости выполнять несущую функцию. Если бы состав композиции не изменяли, то изменение вязкости базовой жидкости происходило бы неприемлемо быстро для использования в гидросистеме с изменяющимися температурными условиями. Необходимо отметить, что приведенные здесь толщины смазочной пленки получены в аппаратуре для лабораторных измерений и применимы для конкретных сочетаний веществ, геометрии и действующих нагрузок. Толщины смазочных подушек при других опорных давлениях будут иными.

Очевидно, что применение различных базовых жидкостей позволит установить зону регулирования для других диапазонов температур и других вязкостей. Таким путем можно поддерживать механические и объемные к.п.д. гидросистемы на оптимальном уровне или близком к нему в диапазоне температур от температур холодного запуска до "теплых" температур эксплуатации.

Реферат

Способы, устройство и применение предназначены для регулирования двух или более свойств смазочной или рабочей жидкости для использования в системе с изменяющимися условиями эксплуатации. Способ включает в себя подбор базовой жидкости, для которой два или более свойств являются оптимальными для "теплых" условий эксплуатации системы; подбор разбавителя, удобосмешиваемого с указанной базовой жидкости для всех условий эксплуатации системы; обратимое разбавление указанной базовой жидкости разбавителем. Устройство для осуществления способов содержит резервуар, зону смешивания, средства подачи разбавителя в зону смешивания, средства разделения и накопления разбавителя для повторного использования. Применение композиции, содержащей рабочую жидкость, включающую воду, в качестве обратимого разбавителя базовой жидкости, которая содержит глицерин и один или более чем один дополнительный компонент. Технический результат - обеспечение постоянной вязкости во всем диапазоне рабочих температур системы. 5 н. и 8 з.п. ф-лы, 6 табл.

Комментарии