Полотно для протирки и способ его изготовления - RU2608283C2

Код документа: RU2608283C2

Чертежи

Описание

Область технического применения

Настоящее изобретение относится к трехмерно текстурированному полотну для протирки и к способу его изготовления.

Предпосылки к созданию изобретения

Одноразовые полотна для протирки грубо делят на полотна для сухой уборки и полотна для влажной уборки. Одноразовые полотна для влажной уборки включают: так называемые мокрые полотна для протирки, предварительно пропитанные моющей жидкостью или водой, и полотна для протирки, которыми вытирают намеренно распыленную моющую жидкость или воду. Одноразовое полотно для влажной уборки должно иметь волокнистую или полотняную структуру, обладающую водоудерживающей и водопоглощающей способностью. Желательно, чтобы одноразовое полотно для сухой уборки также обладало водоудерживающей способностью, чтобы его можно было также успешно использовать, даже если на поверхности, подвергаемой протирке, например на полу, имеется распыленная вода.

В патентной литературе 1, представленной ниже, раскрыто трехслойное полотно для протирки, состоящее из абсорбирующего полотна и проницаемого для жидкости поверхностного полотна, содержащего целлюлозную волокнистую массу, которым покрыто с обеих сторон абсорбирующее полотно. В патентной литературе 2 и патентной литературе 3, представленных ниже, раскрыто полотно для протирки, сформированное посредством скрепления настила из трех полотен вдоль линейных мест скрепления, в котором настил состоит из среднего полотна из нетканого материала и из нетканого материала, скрепленного посредством перепутывания волокон в нем водяными струями, расположенного с обеих сторон среднего полотна.

При использовании полотна для протирки согласно патентной литературе 1 обеспечивается возможность проведения потребителем влажной уборки с приложением небольших усилий, так как его изготавливают, осуществляя одновременно соединение и текстурирование трехслойного настила (поверхностного полотна, абсорбирующего полотна и поверхностного полотна) посредством горячего тиснения с использованием нагреваемого вала с сетчатым рисунком. Полотна для протирки, описанные в патентной литературе 2 и 3, обладают способностью к поглощению небольшого количества воды, если какое-то количество воды имеется на протираемой поверхности, во время сухой уборки, так как нетканый материал, скрепленный посредством перепутывания в нем волокон водяными струями, расположенный с обеих сторон среднего полотна, содержит водоудерживающие волокна, например вискозные и целлюлозные волокна. Так как полотно для уборки или протирки согласно любому источнику из патентной литературы 1-3 сформировано посредством скрепления многослойного настила вдоль линейных мест скрепления, то предотвращается его растяжение во время процесса уборки и, таким образом, предотвращается возникновение неудобств, например слет полотна с инструмента для протирки.

Перечень цитируемых документов

Патентная литература

Патентная литература 1: JP 10-286206A

Патентная литература 2: US 6013349A

Патентная литература 3: EP 0959164A1

Краткое описание изобретения

Так как полотно для уборки или протирки по любому из источников патентной литературы 1-3 сформировано посредством простого соединения трехслойного настила вдоль линейных мест скрепления, то возникают сложности в постепенной транспортировке собранной при протирке воды с поверхности полотна во внутреннее (среднее) полотно, и иногда поглощенная вода переходит обратно на пол.

Изобретением создано полотно для протирки, при использовании которого предотвращается его растяжение во время процесса протирки и, таким образом, не возникают такие неудобства, как слет полотна с инструмента для протирки; полотно для протирки, обладающее способностью к постепенной передаче воды, собранной при протирке с пола, во внутренний комплекс гидрофильных волокон и способностью к выпуску обратно на пол небольшого количества поглощенной воды.

Изобретение относится к полотну для протирки, содержащему комплекс гидрофильных волокон, состоящий в основном из гидрофильных волокон, и комплекс гидрофобных волокон, состоящий в основном из гидрофобных волокон и расположенный с обеих сторон комплекса гидрофильных волокон. Комплекс гидрофобных волокон содержит составляющие его волокна, перепутанные друг с другом, входящие в комплекс гидрофильных волокон, и перепутанные с волокнами, составляющими комплекс гидрофильных волокон таким образом, что комплекс гидрофильных волокон и комплекс гидрофильных волокон соединены вместе. Полотно для протирки трехмерно текстурировано и содержит множество выступов и множество углублений с обеих его сторон, расположенных согласно рисунку таким образом, что выступы с одной стороны соответствуют углублениям с другой стороны и что углубления с одной стороны соответствуют выступам с другой стороны. Полотно для протирки содержит линейные места скрепления, где комплекс гидрофильных волокон и комплекс гидрофобных волокон скреплены друг с другом.

Краткое описание чертежей

На фиг.1 изображен вид в перспективе варианта осуществления полотна для протирки согласно изобретению;

на фиг.2 - вид в перспективе в разобранном состоянии полотна для протирки, представленного на фиг.1;

на фиг.3 - продольное сечение I-I на фиг.1;

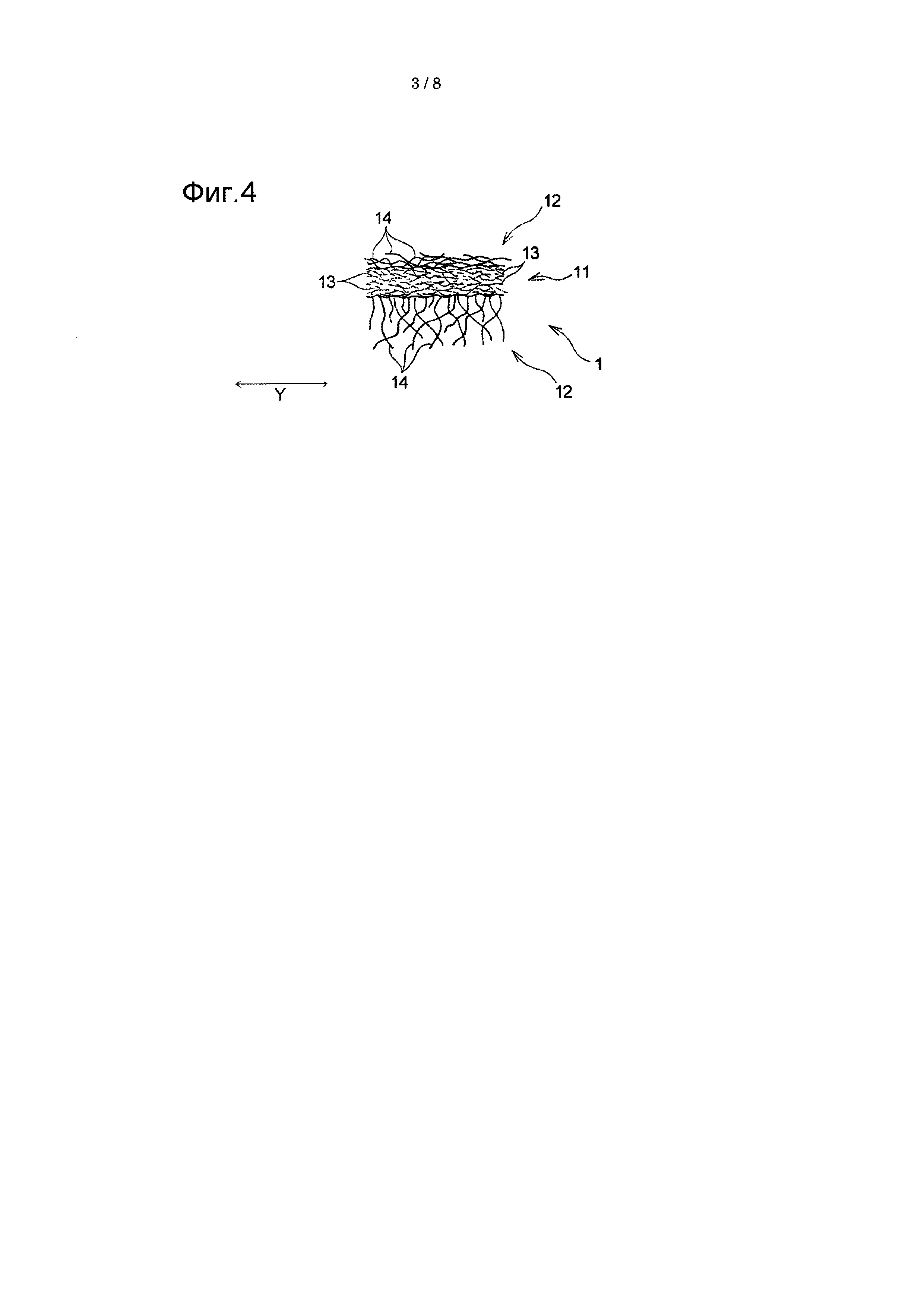

на фиг.4 - продольное сечение в увеличенном масштабе существенной части полотна для протирки, представленного на фиг.1;

на фиг.5 схематически проиллюстрированы методика подсчета количества входящих в состав полотна ворсовых волокон и методика измерения высоты ворсовых волокон;

на фиг.6 проиллюстрирована методика измерения в вертикальном направлении высоты входящих в состав полотна ворсовых волокон с использованием цифрового микроскопа;

на фиг.7 изображена схематически поточная линия, приспособленная для изготовления полотна для протирки, представленного на фиг.1;

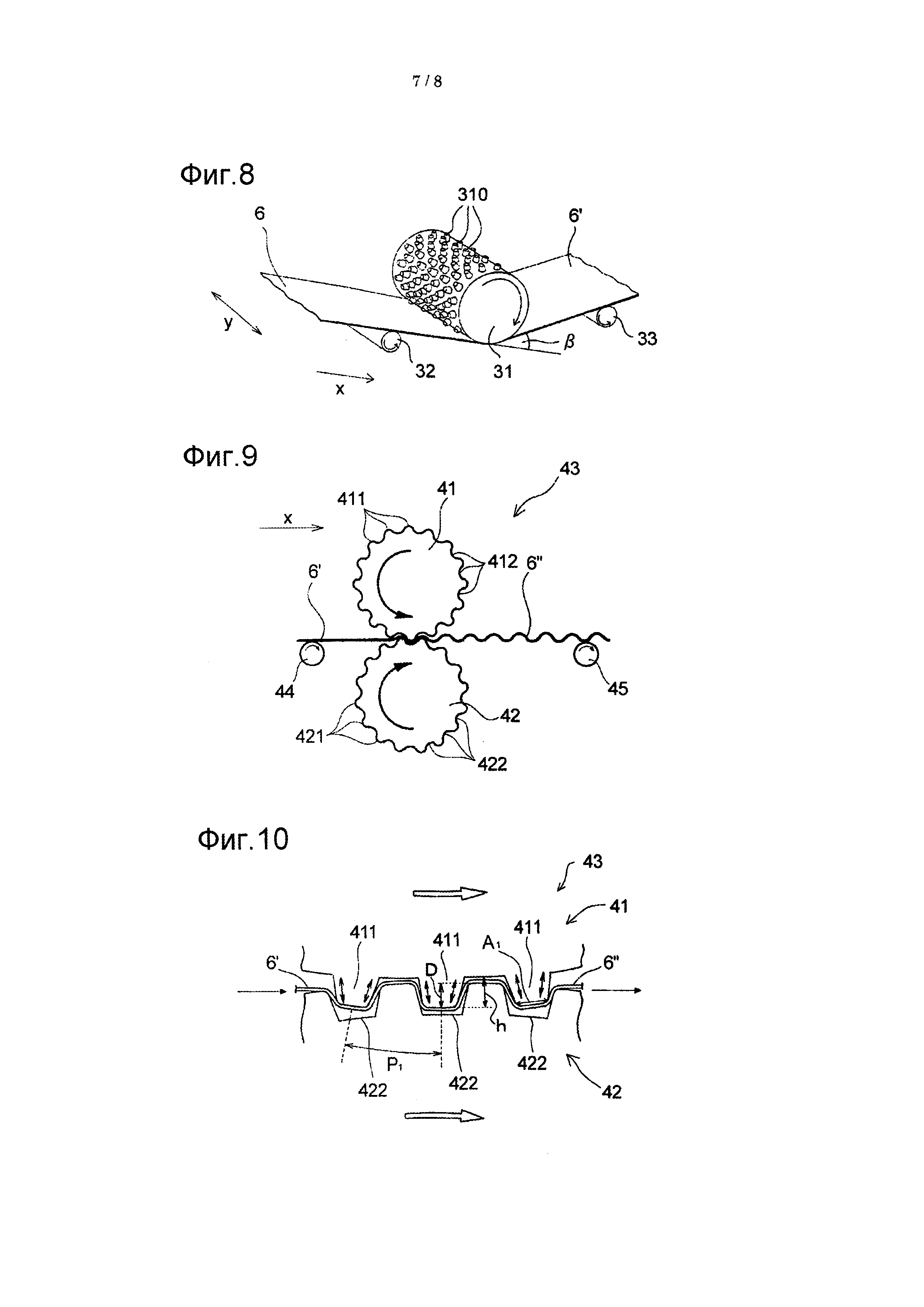

на фиг.8 представлен схематический вид в перспективе части для ворсования поточной линии для изготовления полотна для протирки, представленной на фиг.7;

на фиг.9 - схематическое продольное сечение части для текстурирования поточной линии для изготовления полотна для протирки, представленной на фиг.7;

на фиг.10 - продольное сечение в увеличенном масштабе существенного компонента части для текстурирования, представленной на фиг.9;

на фиг.11 - схематический вид в перспективе части для скрепления, представленной на фиг.7;

на фиг.12 изображен инструмент для протирки, используемый с полотном для протирки согласно изобретению.

Описание вариантов осуществления изобретения

Полотно для протирки согласно изобретению описано с учетом его предпочтительных вариантов осуществления со ссылками на прилагаемые чертежи. На фиг.1 показан вариант осуществления полотна для протирки согласно изобретению. На фиг.2 представлен вид в перспективе в разобранном состоянии полотна для протирки, показанного на фиг.1. На фиг.3 и 4 представлены продольные сечения полотна для протирки, показанного на фиг.1. Полотно 1 для протирки согласно настоящему варианту осуществления (ниже также называемое просто «полотном 1 для протирки») содержит комплекс 11 гидрофильных волокон, состоящий в основном из гидрофильных волокон, и комплекс 12 гидрофобных волокон, состоящий в основном из гидрофобных волокон и расположенный с обеих сторон 11a и 11b комплекса 11 гидрофильных волокон. Комплекс 12 гидрофобных волокон содержит составляющие его волокна 14, перепутанные друг с другом, входящие в комплекс 11 гидрофильных волокон и перепутанные с волокнами 13, составляющими комплекс 11 гидрофильных волокон, таким образом, что комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон соединены вместе с образованием полотна 1 для протирки. Сформированное таким образом полотно 1 для протирки содержит: комплекс 11 гидрофильных волокон в виде нетканого материала, расположенного внутри в направлении его толщины; и комплекс 12 гидрофобных волокон в виде волокнистого слоя, расположенного с каждой из сторон комплекса 11 гидрофильных волокон: с первой его стороны 1a и второй его стороны 1b, противоположной первой стороне 1a. Как показано на фиг.4, комплекс 12 гидрофобных волокон содержит составляющие его волокна 14, перепутанные друг с другом, а также содержит составляющие его волокна 14, входящие внутрь комплекса 11 гидрофильных волокон и перепутанные с волокнами 13, составляющими комплекс 11 гидрофильных волокон. Таким образом, комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон соединены в скрепленном нетканом материале. Полотно 1 для протирки, называемое полотном для сухой уборки, не пропитано преднамеренно жидкостью, например моющей жидкостью. Вид в разобранном состоянии в перспективе, представленный на фиг.2, предназначен для иллюстрации структуры, состоящей из комплекса 11 гидрофильных волокон и комплексов 12 гидрофобных волокон, расположенных со сторон 11a и 11b комплекса 11 гидрофильных волокон, но не для того, чтобы показать три комплекса волокон, отделенных друг от друга.

В последующем тексте, принимая во внимание то, что главное направление ориентации волокон 14, составляющих комплекс 12 гидрофобных волокон, является продольным направлением (ПрН), в котором в основном ориентированы волокна, оно принято за направление X, а направление, перпендикулярное ПрН, являющееся поперечным направлением (ПопН), принято за направление Y. Понятно, что ПрН является направлением перемещения изготавливаемого полотна для протирки. Термин «комплекс волокон», при употреблении в данном описании, означает не только не скрепленное волокнистое полотно до переработки в нетканый материал, но также скрепленное волокнистое полотно в виде нетканого материала. Каждое из направлений X и Y расположено параллельно одной стороне отрезка полотна 1 для протирки.

Как показано на фиг.1, полотно 1 для протирки содержит множество выступов 2 и множество углублений 3 с обеих его сторон, т.е. с первой его стороны 1a и со второй его стороны 1b. Выступы 2, сформированные с первой стороны 1a, соответствуют углублениям 3, сформированным со второй стороны 1b, а выступы 2, сформированные со второй стороны 1b, соответствуют углублениям, сформированным с первой стороны 1a. Множество выступов 2 сформировано таким образом, чтобы они выступали в направлении от одного комплекса 12 гидрофобных волокон к другому комплексу 12 гидрофобных волокон, а множество углублений 3 сформировано таким образом, чтобы они были вдавлены в направлении от второго комплекса 12 гидрофобных волокон к первому комплексу 12 гидрофобных волокон. В результате этого каждая сторона полотна 1 для протирки является трехмерно текстурированной. Более подробно: каждый выступ 2 с первой стороны 1a не содержит плоское основание со второй стороны 1b, но является выпуклым со второй стороны 1b, и выпуклость направлена к первой стороне 1a, а каждый выступ 2 со второй стороны 1b не содержит плоского основания с первой стороны 1a, но является выпуклым с первой стороны 1a, и выпуклость направлена ко второй стороне 1b. Аналогичным образом, каждое углубление 3 с первой стороны 1a не содержит плоской поверхности с противоположной стороны (второй стороны 1b), но является вогнутым с первой стороны 1a в направлении второй стороны 1b, а каждое углубление 3 со второй стороны 1b не содержит плоской поверхности с противоположной стороны (первой стороны 1b), но является вогнутым со второй стороны 1b в направлении первой стороны 1a.

Как показано на фиг.1, в полотне 1 для протирки выступы 2 расположены с регулярным шагом таким образом, что образованы линии в каждом из направлений X и Y, и выступы 2 расположены в шахматном порядке. Каждое углубление 3 окружено четырьмя выступами 2, и углубления 3 также расположены в шахматном порядке. Благодаря такому расположению вся площадь полотна 1 для протирки является трехмерно текстурированной. Более подробно, выступы 2 расположены таким образом, что воображаемая линия IL, соединяющая верхние части двух выступов 2, расположенных рядом друг с другом на кратчайшем расстоянии d (см. фиг.1), пересекает оба направления X и Y. Как показано на фиг.1, множество выступов 2 расположено с регулярным шагом в первом направлении, проходящем от первой воображаемой линии ILa. Множество выступов также расположено на расстоянии, по существу равном расстоянию d, во втором направлении, по существу перпендикулярном первому направлению, т.е. направлению, проходящему от второй воображаемой линии ILb. В каждой области имеется углубление 3, окруженное таким образом расположенными четырьмя выступами 2.

Как показано на фиг.1, каждый выступ 2 полотна 1 для протирки имеет в основном полусферическую форму, и каждое углубление 3 имеет такую же форму, как и выступ 2. Каждый выступ 2 полотна 1 для протирки имеет плоский верх. Как рассмотрено ранее, так как выступы 2 полотна 1 для протирки получены в результате создания выпуклости в направлении от одной из сторон: от первой стороны 1a или от второй стороны 1b, к другой стороне, выступ 2 с первой стороны 1a соответствует углублению 3 со второй стороны 1b, и, аналогичным образом, углубление 3 с первой стороны 1a соответствует выступу 2 со второй стороны 1b. Это означает, что форма отдельных выступов 2 обратна форме отдельных углублений 3. Текстурированное таким образом полотно 1 для протирки обладает одинаковыми свойствами с его сторон 1a и 1b.

Полотно 1 для протирки предпочтительно содержит по меньшей мере 50, более предпочтительно 100 или более выступов 2 и 850 или менее, более предпочтительно 600 или менее выступов 2 на 10 см2 в любом месте первой стороны 1a. При плотности выступов 2, находящейся в этом диапазоне, выступы 2 и углубления 3 расположены равномерно таким образом, что полотно 1 для протирки может быть с большой эффективностью использовано для собирания и захвата волос и ворсистой пыли и может обладать очень хорошей способностью к захвату макрочастиц пыли.

С точки зрения обеспечения способности к захвату пыли и сохранения текстуры полотна 1 для протирки предпочтительно, чтобы каждый выступ 2 имел на виде в плане площадь, составляющую 1 мм2 или более, более предпочтительно 4 мм2 или более и 100 мм2 или менее, более предпочтительно 25 м2 или менее. Такие же предпочтения относятся к виду в плане площади углублений 3. С той же точки зрения расстояния между смежными выступами 2 и между смежными углублениями 3 в продольном направлении X предпочтительно составляют 1 мм или более, более предпочтительно 4 мм или более и предпочтительно составляют 20 мм или менее. Такие же предпочтения относятся к расстояниям между смежными выступами 2 и между смежными углублениями 3 в поперечном направлении Y.

Является ли часть полотна 1 для протирки выступом 2 или углублением 3, определяют по тому, расположен ли верх этой части выше или ниже положения, в котором расстояние между верхами выступов 2 (верхами выступов 2 с первой стороны 1a) и низами углублений 3 (верхами выступов 2 со второй стороны 1b) в направлении толщины полотна 1 для протирки делится на две половины. Формы, размеры, расположения и т.п. выступов 2 и углублений 3 полотна 1 для протирки могут быть выбраны по желанию посредством создания рисунка на гравированных тиснильных валах, что станет понятным после ознакомления с последующим описанием предпочтительного способа изготовления полотна 1 для протирки.

Как показано на фиг.1, полотно 1 для протирки согласно изобретению содержит ряд линейных мест скрепления 15, где волокна 13, составляющие комплекс 11 гидрофильных волокон, и волокна 14, составляющие комплекс 12 гидрофобных волокон, скреплены вместе. Термин «скрепленный», при употреблении в данном описании, предназначен для обозначения того, что если волокна 13 содержат плавкие волокна, то волокна скрепляют сплавлением их друг с другом, а если волокна 13 не содержат плавких волокон, например, если волокна 13 являются вискозными волокнами, то волокна склеивают друг с другом с помощью плавких волокон 14, входящих в состав комплекса 12 гидрофобных волокон. Термин «линейный», например, в словосочетании «линейное место скрепления 15», при употреблении в данном описании, предназначен для обозначения того, что место скрепления может иметь форму прямой линии, как это показано на фиг.1, или также может иметь смешанную форму, содержащую прямую линию и изогнутую линию на виде в плане. Каждая линия может быть непрерывной линией или прерывистой линией в ряде близко расположенных мест скрепления прямоугольной, квадратной, ромбической, круглой, крестообразной или другой формы.

Для предотвращения растяжения полотна 1 для протирки в направлении Y предпочтительно, чтобы линейное место скрепления 15 проходило в направлении, пересекающем направление X. Как показано на фиг.1, полотно 1 для протирки содержит ряд линейных мест скрепления 15, расположенных в виде решетки. Более конкретно, линейные места скрепления 15 содержат ряд регулярно отстоящих друг от друга параллельных первых линейных мест скрепления 15a и ряд регулярно отстоящих друг от друга, параллельных вторых линейных мест скрепления 15b, где первые линейные места скрепления 15a пересекают вторые линейные места скрепления 15b под углом α. Угол α предпочтительно составляет от 20º до 160º. Угол пересечения, например, между вторыми линейными местами скрепления 15b и направлением X предпочтительно составляет приблизительно половину угла α, более конкретно - от 10º до 80º. Если ряд линейных мест скрепления 15 выполнен в виде решетки, подобной показанной, то удлинение полотна 1 для протирки в направлении Y дополнительно предотвращается, и в областях, окруженных первыми и вторыми линейными местами скрепления 15a и 15b, подвергается небольшому изменению форма выступов 2 и углублений 3. Ширина W1 первых линейных мест скрепления 15a и ширина вторых линейных мест скрепления 15b являются одинаковыми, и расстояние W2 между смежными первыми линейными местами скрепления 15a и расстояние между смежными вторыми линейными местами скрепления 15b также являются одинаковыми.

Для надежного скрепления волокон в первом и втором линейных местах скрепления 15a и 15b без ухудшения способности полотна 1 для протирки к захвату пыли ширина W1 места скрепления первых и вторых линейных мест скрепления 15a и 15b предпочтительно составляет 0,3 мм или более, более предпочтительно 0,5 мм или более и 5,0 мм или менее, более предпочтительно 3,0 мм или менее.

Расстояние W2 между смежными первыми линейными местами скрепления 15a и между смежными вторыми линейными местами скрепления 15b предпочтительно составляет (в случае, если они выполнены в виде решетки, как в полотне 1 для протирки) 10 мм или более, более предпочтительно 13 мм или более и 40 мм или менее, более предпочтительно 30 мм или менее. Расстояния W1 и W2 измеряют в направлении, перпендикулярном к линиям.

В полотне 1 для протирки линейные места скрепления 15 пересекают воображаемые линии IL, соединяющие верхние части двух выступов 2, расположенных рядом друг с другом на кратчайшем расстоянии, как показано на фиг.1. Это описано ниже с особой ссылкой на первую сторону 1a полотна 1 для протирки. Воображаемые линии IL проведены в виде решетки подобно линейным местам скрепления 15, и они содержат ряд регулярно отстоящих друг от друга, параллельных первых воображаемых линий ILa и ряд регулярно отстоящих друг от друга, параллельных вторых воображаемых линий ILb. Как показано на фиг.1, первые воображаемые линии ILa полотна 1 для протирки не параллельны первым линейным местам скрепления 15a (из линейных мест скрепления 15) и образуют угол пересечения γ с первыми линейными местами скрепления 15a. Угол γ предпочтительно составляет от 3º до 30º. Аналогичным образом, как показано на фиг.1, вторые воображаемые линии ILb не параллельны вторым линейным местам скрепления 15b (из линейных мест скрепления 15) и образуют угол пересечения δ со вторыми линейными местами скрепления 15b. Угол δ предпочтительно составляет от 3º до 30º. Это означает, что в полотне 1 для протирки каждое первое линейное место скрепления 15a и каждое второе линейное место скрепления 15b пересекают первую воображаемую линию ILa и вторую воображаемую линию ILb. При таком пересечении линейных мест скрепления 15 и воображаемых линий IL количество углублений 3, которые перекрывают линейное место скрепления 15 (15a или 15b), уменьшается таким образом, что может быть уменьшено понижение способности к захвату пыли; выступы 2 и углубления 3 могут быть использованы более эффективно, и линейные места скрепления 15 (15a и 15b) служат в качестве направляющих путей, с помощью которых усиливают захват пыли углублениями 3.

Как показано на фиг.1 и 3, полотно 1 для протирки содержит ворсовые волокна, поднятые посредством ворсования с поверхностей множества выступов 2 и с поверхностей множества углублений 3. Термин «ворсовые волокна», при употреблении в данном описании, более конкретно обозначает: (i) волокна 14, составляющие комплекс 12 гидрофобных волокон, или (ii) волокна 14, составляющие комплекс 12 гидрофобных волокон, и волокна 13, составляющие комплекс 13 гидрофильных волокон. Полотно 1 для протирки содержит волокна 14 (или волокна 14 комплекса 12 гидрофобных волокон и волокна 13 комплекса 11 гидрофильных волокон), поднятые посредством ворсования с поверхности выступов 2 и с поверхности углублений 3. Термин «ворсовое волокно», при употреблении в данном описании, предназначен для обозначения состояния волокна, свободный конец которого выступает наружу из поверхности полотна, и состояния волокна, вытянутого наружу из поверхности полотна в виде петли (свободный конец волокна не виден).

В случае полотна 1 для протирки согласно настоящему варианту осуществления волокна, поднятые посредством ворсования с поверхностей выступов 2 и углублений 3, по большей части представляют собой волокна 14, составляющие комплекс 12 гидрофобных волокон, обеспеченный с обеих сторон 11a и 11b комплекса 11 гидрофильных волокон. Таким образом, ворсовое волокно (ворсовые волокна) ниже описано с особой ссылкой на волокно (ворсовые волокна) 14 комплекса 12 гидрофобных волокон. При определении количества или длины ворсовых волокон измерения производят, не различая ворсовые волокна 13 комплекса 11 гидрофильных волокон и ворсовые волокна 14 комплекса 12 гидрофобных волокон, даже если ворсовые волокна содержат волокна 13.

Полотно 1 для протирки содержит и ворсовое волокно, свободный конец которого выступает наружу, и ворсовое волокно в виде петли (ниже также называемое ворсовым петельным волокном). Более подробно: полотно 1 для протирки содержит большее количество ворсовых волокон 14, поднятых посредством ворсования с поверхностей углублений 2 (ворсовые волокна углублений 3), чем волокон, поднятых посредством ворсования с поверхностей выступов 2 (ворсовые волокна выступов 2). Количество ворсовых волокон 14 (количество ворсовых волокон) представляет собой количество ворсовых волокон, торчащих наружу из поверхности выступов 2 или углублений 3 при естественном состоянии полотна 1 для протирки, но оно не включает количество ворсовых волокон 14, вытянутых или вытащенных наружу из поверхностей выступов 2 или углублений 3. Как описано более подробно при рассмотрении способа изготовления полотна 1 для протирки, ворсование осуществляют до трехмерного текстурирования. Таким образом, степень ворсования (например, количество ворсовых волокон) является равномерной непосредственно после процесса ворсования. Однако, как это описано ниже, способ изготовления полотна 1 для протирки включает (после процесса ворсования) стадии: текстурирования, скатывания в рулон текстурированного полотна и дополнительной обработки для получения массы готовых изделий. Во время осуществления этих стадий ворсовые волокна 14, расположенные на выступах 2, сминаются, тогда как ворсовые волокна 14, расположенные в углублениях 3, сохраняют поднятое состояние. В результате этого полотно 1 для протирки в его естественном состоянии содержит большее количество видимых ворсовых волокон 14, расположенных в углублениях 3, как это показано на фиг.3.

Высота (h2) ворсовых волокон 14 на выступе 2 (ворсовое волокно выступа 2) предпочтительно составляет 0,1 мм или более, более предпочтительно 0,5 мм или более и 30,0 мм или менее, более предпочтительно 20,0 мм или менее. Высота (h3) ворсовых волокон 14 в углублении 3 (ворсовое волокно углубления 3) предпочтительно составляет 0,1 мм или более, более предпочтительно 0,5 мм или более и 30,0 мм или менее, более предпочтительно 20,0 мм или менее.

Количество ворсовых волокон 14 на выступе 2 (ворсовые волокна выступа 2) предпочтительно составляет 5 или более, более предпочтительно 10 или более и 80 или менее, более предпочтительно 70 или менее на 10 мм ширины. Количество ворсовых волокон 14 в углублении 3 (ворсовые волокна углубления 3) предпочтительно составляет 5 или более, более предпочтительно 10 или более и 100 или менее, более предпочтительно 90 или менее на 10 мм ширины.

Полотно 1 для протирки предпочтительно содержит больше ворсовых волокон 14 на поверхности углублений 3 (ворсовые волокна углублений 3), чем на поверхности выступов 2, как показано на фиг.3. Эффект от того, что большее количество ворсовых волокон находится в углублениях 3, чем на выступах 2, заключается в том, что пыль, захваченная в углублениях, легче сцепляется с ворсовыми волокнами и удерживается там во время процесса протирки.

Высоту и количество ворсовых волокон 14 определяют, используя методику, представленную ниже.

Методика приготовления образца

Два достаточно больших образца (около 60-70 мм в ПопН и около 50 мм в ПрН) вырезают из полотна 1 для протирки для обеспечения возможности обозревания вдоль длины в 50 мм, для выполнения измерений. Каждый образец складывают пополам в направлении, перпендикулярном к ПрН, и закрепляют на листе черной бумаги, как показано на фиг.5. Линия сгиба должна быть расположена так, чтобы была обеспечена возможность у наблюдателя видеть профиль текстуры поверхности образца. Такая линия сгиба проходит почти через середину множества выступов и множества углублений. Сложенный край образца слегка расчесывают пять раз, используя щетку (щетка № 812 общего назначения <размером> 30 мм, доступная для приобретения у компании Komeri Co., Ltd.), в направлении от образца к черной бумаге для того, чтобы ворсовые волокна можно было легко обозревать. Силу чесания, прикладываемую во время чесания к области 93, подлежащей обозреванию, регулируют в диапазоне от 5 гс до 15 гс. Силу чесания регулируют, руководствуясь показаниями на шкале для измерений.

Методика определения количества и высоты ворсовых волокон

Образец, сложенный пополам, обозревают, используя цифровой микроскоп (VHX-500 компании Keyence), при 20-кратном увеличении. Измерения выполняют, используя методику измерения в вертикальном направлении (из методик измерения, возможных при использовании цифрового микроскопа), как показано на фиг.6. После определения базовой линии выступа 2 или впадины (углубления) 3 измеряют высоту самой высокой точки каждого ворсового волокна 14 в соответствующих диапазонах измерения выступа 2 и углубления 3. Высоту измеряют с точностью до десятых долей миллиметра, и измеренные величины, составляющие 0,1 мм или более, суммируют. Измерения производят по меньшей мере на двух образцах (n≥2). Высоту и количество определяют, учитывая ворсовые волокна на всех выступах 2 и углублениях 3, имеющихся на измеряемой длине в 50 мм. Количество ворсовых волокон 14 на выступах 2 или в углублениях 3 определяют следующим образом. Берут, например, выступы 2 и определяют общее количество (ОК) ворсовых волокон на всех выступах 2, имеющихся с одной стороны на измеряемой длине в 50 мм, и определяют общую длину (ОД) в диапазонах измерения на выступах 2, где подсчитывают количество ворсовых волокон. Определив ОК и ОД, вычисляют количество ворсовых волокон на 10 мм выступов 2. Более конкретно, количество ворсовых волокон на выступах 2 вычисляют по формуле:

Количество ворсовых волокон 14 на выступах 2 на 10 мм равно ОК×10/ОД.

Количество ворсовых волокон 14 на 10 мм углублений 3 вычисляют таким же образом.

Высота ворсовых волокон 14 - это высота самой высокой точки волокна от базовой линии. Самая высокая точка ворсовых волокон 14 не всегда является свободным концом волокна. В некоторых случаях в самой высокой точке может находиться петельная часть ворсового волокна. В случае если ворсовое волокно 14 в виде петли находится своими «ножками» и в выступе 2 и в углублении 3, это волокно считают как одно волокно, находящееся на выступе 2, и как другое волокно, находящееся в углублении 3, а высоту этого волокна измеряют от соответствующих базовых линий выступа 2 и углубления 3.

Используя описанную выше методику измерения, определяют высоту ворсовых волокон 14 (ворсовых волокон), имеющих высоту 0,1 мм или более.

Упомянутые выше высоты h2 и h3 представляют собой средние значения измеренных величин.

Имеет место тенденция к тому, что большее количество ворсовых волокон 14 находится в углублениях 3, чем на выступах 2. Однако в случае, если составляющие волокна содержат толстые волокна, то, так как толстые волокна обладают повышенной жесткостью, и, таким образом, менее вероятно, что они будут смяты после ворсования на поверхности выступов 2, количество ворсовых волокон в углублениях 3 не всегда может быть больше, чем на выступах 2. В таких случаях имеет место тенденция к тому, что количество ворсовых волокон в углублениях 3 будет равно количеству ворсовых волокон на выступах 2.

Если доля толстых волокон в смеси увеличивается, то общее количество волокон, составляющих комплекс волокон, уменьшается в сравнении с комплексом волокон, сформированным только из более тонких волокон, при одинаковой поверхностной плотности. В результате этого имеет место тенденция к тому, что количество ворсовых волокон уменьшается.

Количество и высоту ворсовых волокон 14 определяют, используя описанную выше методику измерения.

Как показано на фиг.5, ворсовые волокна 14, поднятые посредством ворсования с поверхностей углублений 3, содержат ворсовые волокна в виде петель (ворсовые петельные волокна). Термин «ворсовое волокно в виде петли» или «ворсовое петельное волокно», при употреблении в данном описании, обозначает ворсовое волокно, не имеющее свободного конца.

Пояснения, относящиеся к ворсовым петельным волокнам, поднятым посредством ворсования с поверхностей углублений, применимы к ворсовым петельным волокнам, поднятым посредством ворсования с поверхностей выступов. Ворсовые петельные волокна включают: волокна, одна «ножка» которых находится в поверхности выступа, а другая «ножка» - в переходной части от выступа к углублению; волокна, одна «ножка» которых находится в поверхности углубления, а другая «ножка» - в переходной части от углубления к выступу; волокна, одна «ножка» которых находится в поверхности выступа, а другая «ножка» - в поверхности углубления.

Толщина полотна 1 для протирки, т.е. расстояние от верха выступа 2 с первой стороны 1a до верха выступа 2 со второй стороны 1b, предпочтительно составляет 0,5 мм или более, более предпочтительно 1,0 мм или более и 7,0 мм или менее, более предпочтительно 4,0 мм или менее. Толщину полотна 1 для протирки измеряют, используя, например, толщиномер FS-60DS компании Daiei Kagaku Seiki MFG Co., Ltd., под нагрузкой, составляющей 0,3 кПа и соответствующей давлению, прилагаемому при легком нажатии рукой на полотно 1 для протирки. Площадь образца, подвергаемого сжатию при измерении его толщины, составляет 20 см2.

В интересах сохранения объемности во время использования, толщина полотна 1 для протирки, измеренная под нагрузкой, составляющей 0,7 кПа, которая больше нагрузки, указанной выше, предпочтительно составляет 0,5 мм или более, более предпочтительно 1,0 мм или более и 6,0 мм или менее, более предпочтительно 3,0 мм или менее. Нагрузка, составляющая 0,7 кПа, приблизительно соответствует нагрузке, прикладываемой к полотну 1 для протирки, прикрепленному к инструменту для протирки, при использовании для протирки, например, пола.

Полотно 1 для протирки предпочтительно должно обладать поверхностной плотностью 30 г/м2 или более, более предпочтительно 40 г/м2 или более и 110 г/м2 или менее, более предпочтительно 80 г/м2, с точки зрения обеспечения прочности полотна, способности к захвату пыли, малого проникновения пыли сквозь полотно, эффективности изготовления и т.п.

Комплекс 11 гидрофильных волокон, действующий как каркасный материал полотна 1 для протирки, изготавливают в основном из гидрофильных волокон, определяющих водоудерживающую способность (водопоглощающую способность), но он может содержать термоплавкие волокна, с помощью которых обеспечивают прочность полотна и сохранение его формы после термоскрепления. Доля гидрофильных волокон в общем количестве волокон 13, составляющих комплекс 11 гидрофильных волокон, предпочтительно составляет по меньшей мере 50 масс. %, более предпочтительно 60 масс. % или более. Более предпочтительно, чтобы комплекс 11 гидрофильных волокон был сформирован только из гидрофильных волокон. Доля термоплавких волокон в общем количестве волокон 13, составляющих комплекс 11 гидрофильных волокон, предпочтительно составляет 50 масс. % или менее, более предпочтительно 40 масс. % или менее и даже более предпочтительно, чтобы комплекс 11 гидрофильных волокон не содержал термоплавких волокон.

Примеры комплексов 11 гидрофильных волокон включают: нетканый материал, скрепленный посредством перепутывания волокон водяными струями; нетканый материал, изготовленный по мокрому способу; нетканый материал, скрепленный посредством прососа воздуха; и бумагу, изготовленную по мокрому способу. Можно использовать не скрепленное волокнистое полотно, подлежащее соединению с комплексом 12 гидрофобных волокон.

Пригодными гидрофильными волокнами могут быть приведенные в качестве примеров: абсорбирующие вискозные волокна, хлопковое волокно и древесно-волокнистая масса. Эти виды гидрофильных волокон можно использовать либо отдельно, либо в виде смеси из двух или большего их количества.

Термоплавкие волокна, если их используют в комплексе 11 гидрофильных волокон, предпочтительно являются бикомпонентными волокнами, состоящими из плавкого компонента и компонента, обладающего высокой температурой плавления, температура плавления которого выше температуры плавления плавкого компонента; более предпочтительно, чтобы термоплавкие волокна были бикомпонентными волокнами со структурой оболочка/стержень, где оболочка выполнена из плавкого компонента, а стержень - из компонента, обладающего высокой температурой плавления. Оба компонента: плавкий компонент и компонент, обладающий высокой температурой плавления, предпочтительно являются термопластичными полимерами. Примеры плавкого компонента включают: полиэтилен, полипропилен, полибутен-1, полипентен-1 и их статистические или блок-сополимеры. Их можно использовать либо отдельно, либо в сочетании из двух или большего их количества. Примеры компонента, обладающего высокой температурой плавления, включают: сложные полиэфиры, например полиэтилентерефталат и полибутилентерефталат, и полиамиды, например нейлон-6 и нейлон-66.

Доля комплекса 11 гидрофильных волокон в полотне 1 для протирки предпочтительно составляет 30 масс. % или более, более предпочтительно 40 масс. % или более и 75 масс. % или менее, более предпочтительно 70 масс. % или менее, с точки зрения обеспечения возможности постепенного поглощения и передачи воды с поверхности, подвергаемой уборке, например с поверхности пола, в полотно 1 для протирки и предотвращения выхода поглощенной с пола воды обратно на пол. С той же точки зрения предпочтительно, чтобы комплекс 11 гидрофильных волокон обладал большей поверхностной плотностью, чем комплекс 12 гидрофобных волокон с каждой стороны (описано ниже). Более конкретно, если комплекс 11 гидрофильных волокон представляет собой нетканый материал, скрепленный посредством перепутывания волокон водяными струями, то поверхностная плотность комплекса 11 гидрофильных волокон предпочтительно составляет 20 г/м2 или более, более предпочтительно 30 г/м2 или более и 240 г/м2 или менее, более предпочтительно 200 г/м2 или менее.

Комплекс 12 гидрофобных волокон, расположенный с каждой из сторон: первой стороны 1a и второй стороны 1b полотна 1 для протирки, изготовлен из волокон 14 и в основном содержит гидрофобные синтетические волокна. Он представляет собой волокнистый слой, сформированный посредством перепутывания волокон 14 между собой и наложенный на комплекс 11 гидрофильных волокон. Комплекс 12 гидрофобных волокон соединен, как показано на фиг.2, с комплексом 11 гидрофильных волокон в соответствии с профилем трехмерно текстурированного комплекса 11 гидрофильных волокон для получения полотна 1 для протирки в виде нетканого материала. Таким образом, полотно 1 для протирки имеет, в целом, трехмерную текстуру с выступами 2 и углублениями 3. Другими словами, формы выступов 2 и углублений 3 полотна 1 для протирки являются почти такими же, как и формы выступов и углублений комплекса 11 гидрофильных волокон.

Гидрофобные синтетические волокна, из которых в основном состоит комплекс 12 гидрофобных волокон, могут быть любыми волокнами, обычно используемыми для изготовления различных видов нетканых материалов. Примерами этих волокон являются термопластичные волокна, изготовленные из синтетических полимеров, включающих: полиолефины, например полиэтилен (ПЭ) и полипропилен (ПП); сложные полиэфиры, например полиэтилентерефталат (ПЭТФ) и полибутилентерефталат (ПБТФ); полиамиды, например нейлон® и нейлон 6; и акриловые полимеры. Синтетические волокна могут быть изготовлены из одного полимера или могут быть бикомпонентными волокнами, состоящими из двух или большего количества полимеров, обладающих различными температурами плавления. Примерами бикомпонентных волокон являются: бикомпонентные волокна со структурой оболочка/стержень, состоящие из оболочки из полимера, обладающего относительно низкой температурой плавления (полимера с низкой температурой плавления); и стержня из полимера, обладающего относительно высокой температурой плавления (полимера с высокой температурой плавления); и со структурой «бок о бок», содержащие полимер, обладающий низкой температурой плавления, и полимер, обладающий высокой температурой плавления, чередующиеся в заданном направлении.

Комплекс 12 гидрофобных волокон с каждой стороны полотна 1 для протирки предпочтительно должен обладать поверхностной плотностью, предпочтительно составляющей 10 г/м2 или более и предпочтительно 35 г/м2 или менее, более предпочтительно 30 г/м2 или менее, из-за ограниченности возможностей производственного оборудования, с точки зрения обеспечения прочности полотна, повышения способности к захвату пыли и волос при использовании в полотне для протирки. Комплекс 12 гидрофобных волокон со стороны 11a комплекса 11 гидрофильных волокон и комплекс 12 гидрофобных волокон с другой стороны 11b могут обладать одинаковыми или различными поверхностными плотностями.

Волокна, составляющие комплекс 12 гидрофобных волокон, предпочтительно имеют средний диаметр, составляющий 5 мкм или более, более предпочтительно 8 мкм или более и 60 мкм или менее, более предпочтительно 45 мкм или менее, с точки зрения обеспечения объемности, способности к соскребанию пыли и способности к захвату пыли и волос.

Комплекс 12 гидрофобных волокон предпочтительно сформирован из смеси из двух или большего количества видов волокон 14 с различными диаметрами, чтобы наибольший диаметр был в два раза или более больше наименьшего диаметра, с точки зрения обеспечения объемности, способности к соскребанию пыли и способности к образованию больших полостей между волокнами. Комплекс 12 гидрофобных волокон предпочтительно содержит 90 масс. % или менее, более предпочтительно 70 масс. % или менее и 10 масс. % или более, более предпочтительно 30 масс. % или более волокон, имеющих диаметр 5 мкм или более, но менее 20 мкм (ниже эти волокна также называются тонкими волокнами). Комплекс 12 гидрофобных волокон предпочтительно содержит 10 масс. % или более, более предпочтительно 30 масс. % или более и 90 масс. % или менее, более предпочтительно 70 масс. % или менее волокон, имеющих диаметр 20-60 мкм (ниже эти волокна также называются толстыми волокнами).

Толстые волокна предпочтительно в два раза или более толще, предпочтительно в 2,5 раза или более толще тонких волокон, с точки зрения поддержания пригодности производственного оборудования, обеспечения перепутывания волокон и обеспечения способности полотна к соскребанию пыли.

Диаметр синтетических волокон измеряют следующим образом.

Методика измерения диаметра волокна

Пять волокон 14 выбирают произвольно из комплекса 12 гидрофобных волокон. Диаметр выбранных волокон измеряют, используя микроскоп. Среднюю величину из пяти измерений принимают за диаметр волокон 14. Если комплекс 12 гидрофобных волокон содержит два или большее количество видов волокон 14, имеющих различные диаметры, то диаметр волокна определяют для каждого вида волокон согласно описанной выше процедуре.

Можно также определить приближенный диаметр волокна посредством вычисления тонины волокна согласно следующей формуле:

дтекс=πr2×10000×ρ×10-6

r=√(дтекс/πρ×10-2)); ∅ мкм=2r.

Предпочтительный вариант осуществления процесса изготовления полотна для протирки согласно изобретению описан ниже со ссылками на поточную линию для изготовления полотна 1 для протирки, представленную на фиг.7-10.

Осуществление способа изготовления полотна для протирки согласно изобретению начинают с присоединения комплекса 12 гидрофобных волокон в виде волокнистого полотна к каждой из сторон 11a и 11b комплекса 11 гидрофильных волокон. Полученный в результате настил из комплексов волокон подвергают воздействию струй воды, подаваемых под высоким давлением, для перепутывания волокон 13 комплекса 11 гидрофильных волокон с волокнами 14 комплекса 12 гидрофобных волокон и таким образом соединяют настил, превращая его в ламинат 6. Ламинат 6 подвергают ворсованию с обеих его сторон и ворсованный ламинат 6' затем трехмерно текстурируют во множестве областей. Текстурированный ламинат 6″ скрепляют свариванием с образованием линейных мест скрепления 15, в которых комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон скрепляют вместе для получения полотна 1 для протирки. Способ более подробно описан ниже.

На фиг.7 схематически представлена поточная линия 20, соответствующим образом используемая для осуществления способа изготовления полотна 1 для протирки согласно настоящему варианту осуществления. Поточная линия 20 грубо разделена, по ходу движения продукта, на часть 20A для соединения, часть 20B для перепутывания, часть 20C для ворсования, часть 20D для текстурирования, часть 20E для скрепления и часть 20F для охлаждения.

Стрелками x на чертежах показано направление перемещения полотна 1 для протирки при его изготовлении, совпадающее с ПрН (направлением X), в котором ориентированы волокна. Стрелкой y на чертежах показано осевое направление вращаемого вала, совпадающее с ПопН (направлением Y).

Как показано на фиг.7, часть 20A для соединения содержит (по ходу движения продукта) чесальные машины 21A и 21B для формирования волокнистых полотен 12a и 12b; валы 22 для подачи волокнистых полотен 12a и 12b; и вал 24 для подачи полотна, состоящего из комплекса 11 гидрофильных волокон, с рулона 23 исходного сырья, расположенного между чесальными машинами 21A и 21B.

Как показано на фиг.7, часть 20B для перепутывания содержит (по ходу движения продукта) комплект, состоящий из транспортерной ленты (бесконечной транспортерной ленты) 25A для поддержки волокнистого полотна; и сопел 26A для подачи струй воды для перепутывания струями воды волокон, составляющих описанный ниже настил 5, с одной стороны настила (с верхней стороны); ниже по движению - другой комплект, состоящий из транспортерной ленты (бесконечной транспортерной ленты) 25B для поддержки волокнистого полотна; и сопел 26B для подачи струй воды для перепутывания струями воды волокон, составляющих описанный ниже настил 5, с другой стороны (с нижней стороны); и сушилку 27.

Часть 20C для ворсования является частью, где волокна описанного ниже ламината 6 (предшественника полотна 1 для протирки) подвергают ворсованию. Как показано на фиг.7, часть 20C для ворсования содержит (по ходу движения продукта) гравированный вал 31, содержащий множество выступов 310 на его периферической поверхности, и гравированный вал 34, содержащий множество выступов 340 на его периферической поверхности. Хотя гравированные валы 31 и 34 являются одинаковыми, гравированный вал 31 является валом для ворсования одной стороны описанного ниже соединенного ламината 6, а гравированный вал 34 является валом для ворсования другой стороны соединенного ламината 6. Гравированные валы 31 и 34 являются цилиндрическими элементами, изготовленными из металла, например из алюминиевого сплава или стали. Каждый из гравированных валов 31 и 34 вращают посредством движущей силы, передаваемой от непоказанных приводных средств к его оси вращения. Скорость вращения (периферическая скорость V3) гравированного вала 31 и скорость вращения (периферическая скорость V4) гравированного вала 34 регулируют с помощью контрвала (не показан) поточной линии 20. Периферическая скорость V3 гравированного вала 31 - это скорость поверхности гравированного вала 31. Термин «поверхность» гравированного вала 31, при употреблении в данном описании, обозначает не воображаемую поверхность, соединяющую кончики выступов 310, а поверхность у основания выступов. Аналогичным образом, периферическая скорость V4 гравированного вала 34 обозначает скорость поверхности гравированного вала 34.

Как показано на фиг.7 и 8, часть 20C для ворсования содержит валы 32 и 33 выше по движению и ниже по движению соответственно от гравированного вала 31 для транспортирования ламината 6, подлежащего ворсованию, к гравированному валу 31; и валы 35 и 36 выше по движению и ниже по движению соответственно от гравированного вала 34 для транспортирования ворсованного ламината 6' с ворсованной поверхностью с одной его стороны к гравированному валу 34. Скоростью транспортирования V2 ламината 6 управляют с помощью непоказанного контрвала поточной линии 20. При употреблении в данном описании термин «скорость транспортирования V2» ламината 6, подлежащего ворсованию, означает скорость поверхности ламината 6, подаваемого к гравированному валу 31. Каждый из валов 32, 33, 35 и 36 является свободным валом, не присоединенным к приводным средствам, но может быть валом, приводимым во вращение двигателем.

Высота отдельных выступов 310 и 340 (см. фиг.8) гравированных валов 31 и 34 (расстояние от периферической поверхности гравированного вала 31 или 34 до верха выступа 310 или 340) предпочтительно составляет 0,01 мм или более, а предпочтительно 3,0 мм или менее, более предпочтительно 1,0 мм или менее. Расстояние между смежными выступами (шаг выступов) 310 или 340 в окружном направлении предпочтительно составляет 0,01 мм или более, а предпочтительно 50,0 мм или менее, более предпочтительно 3,0 мм или менее; аналогичное расстояние в осевом направлении предпочтительно составляет 0,01 мм или более, а предпочтительно 30,0 мм или менее, более предпочтительно 3,0 мм или менее. Количество выступов 310 и 340 на единицу площади (на 1 см2) предпочтительно составляет от 500 до 20000, с точки зрения обеспечения множества точек ворсующего воздействия для получения ламината 6' с множеством ворсовых волокон. Форма верха отдельных выступов 310 и 340 гравированных валов 31 и 34 не особенно ограничена, и она может быть, например, круглой, многоугольной или овальной. Площадь верха отдельных выступов 310 и 340 предпочтительно составляет 0,001 мм2 или более, более предпочтительно 0,01 мм2 или более и 20,0 мм2 или менее, более предпочтительно 1,0 мм2 или менее.

Для более эффективного ворсования волокон ламината 6 на поточной линии 20 согласно настоящему варианту осуществления предпочтительно, чтобы вал 33, расположенный ниже по движению от гравированного вала 31, был установлен выше, чем гравированный вал 31, чтобы, таким образом, ламинат 6 мог бы частично огибать гравированный вал 31 и чтобы угол огибания β составлял от 10º до 180º, более предпочтительно от 30º до 120º, как показано на фиг.8. Предпочтительно, чтобы ламинат 6 контактировал с гравированным валом 34 тоже на длине дуги с углом огибания β.

Как показано на фиг.7 и 9, часть 20D для текстурирования является частью, где множество областей ворсованного ламината 6' деформируют термически или пластически. В поточной линии 20 согласно настоящему варианту осуществления часть 20D для текстурирования содержит тиснильный узел 43, состоящий из стальных сопряженных валов в виде пары тиснильных валов 41 и 42, как показано на фиг.7 и 9. Тиснильный узел 43, состоящий из стальных сопряженных валов, снабжен нагревателем (не показан), способным нагревать этот узел до предварительно определенной температуры. Терминология «термическая или пластическая деформация» при употреблении в данном описании обозначает, что термопластичный полимер, например, деформируют при нагреве до температуры, близкой к температуре его размягчения или превышающей ее, и сохраняют деформированную форму. Термин «температура размягчения» обозначает температуру, при которой термопластичный полимер, например, поддается механической деформации или деформируется под воздействием других сил.

Тиснение стальными сопряженными средствами характеризуется тем, что вращают два тиснильных вала, не находящихся в контактном зацеплении друг с другом, а установленных с зазором, поддерживаемым между ними посредством наладки машины.

Пара тиснильных валов 41 и 42 выполнена таким образом, что вал 41 содержит множество выступов 411 на его периферической поверхности, а другой вал 42 содержит на его периферической поверхности углубления 422 в местах, соответствующих местам расположения выступов 411 вала 41, для приема выступов 411. Пара тиснильных валов 41 и 42 также выполнена таким образом, чтобы вал 42 содержал множество выступов 421 на его периферической поверхности, а другой вал 41 содержал на его периферической поверхности углубления 412 в местах, соответствующих местам расположения выступов 421 вала 42, для приема выступов 421 вала 42. Оба тиснильных вала 41 и 42 содержат выступы 411 (и 421) и углубления 412 (и 422), расположенные на их периферических поверхностях в шахматном порядке. Тиснильные валы 41 и 42, используемые в поточной линии 20 согласно настоящему варианту осуществления, являются одинаковыми, за исключением того, что их выступы 411 (и 421) расположены в местах, соответствующих местам расположения углублений 422 (и 412) на соответствующих сопряженных валах. По этой причине описание, приведенное ниже, в основном ограничено описанием выступов 411 тиснильного вала 41 и углублений 422 тиснильного вала 42.

Спаренные валы 41 и 42 являются цилиндрическим элементами, изготовленными из металла, например из алюминиевого сплава или стали. Как показано на фиг.10, тиснильный узел 43, состоящий из стальных сопряженных валов, поточной линии 20 согласно настоящему варианту осуществления выполнен таким образом, что множество выступов 411 на периферической поверхности вала 41 и множество углублений 422 на периферической поверхности вала 42 находятся в бесконтактном взаимоотношении при их полном сопряжении. Выступы 411 равномерно и регулярно расположены в обоих направлениях: в осевом направлении и в окружном направлении вала 41. Пару валов 41 и 42 вращают посредством движущей силы, передаваемой от непоказанных приводных средств с использованием непоказанных зубчатых колес. С точки зрения исключения смятия ворсовых волокон предпочтительно передавать движущую силу посредством использования зубчатых колес. Скорость вращения спаренных валов 41 и 42 регулируют с помощью непоказанного контрвала поточной линии 20.

Форма отдельных выступов 411 на периферической поверхности вала 41 при рассматривании сверху может быть круглой, квадратной, эллипсовидной, ромбической или прямоугольной (продолговатой в ПрН или ПопН), но предпочтительно является круглой, с точки зрения минимизации снижения прочности ворсованного ламината 6'. Форма отдельных выступов 411 при рассматривании сбоку может быть трапецеидальной, квадратной или выпуклой, но предпочтительно является трапецеидальной, с точки зрения уменьшения истирания во время вращения. Угол при основании трапецеидального выступа предпочтительно находится в диапазоне от 70º до 89º. Часть выступов 411, с которыми ламинат 6' вступает в контакт, может быть предварительно текстурирована с приданием им небольшой неровности таким образом, чтобы поверхность деформированного ламината 6″ можно было ворсовать или можно было восстанавливать ворсованное состояние, когда ламинат отделен от вала 41.

В части 20D для текстурирования предпочтительно, чтобы высота h (см. фиг.10) каждого выступа 411 вала 41, измеренная от периферической поверхности вала 41 до верха выступа 411, составляла 1 мм или более, более предпочтительно 2 мм или более и 10 мм или менее, более предпочтительно 7 мм или менее; расстояние между выступами 411, расположенными рядом в окружном направлении (шаг P1), составляло 0,01 мм или более, более предпочтительно 1,0 мм или более и 20,0 мм или менее, более предпочтительно 6,0 мм или менее; и расстояние между выступами 411, расположенными рядом в осевом направлении (шаг P2) (не показано), составляло 0,01 мм или более, более предпочтительно 1,0 мм или более и 20,0 мм или менее, более предпочтительно 6,0 мм или менее. Расстояние между выступами 411, расположенными рядом в окружном направлении (шаг P1) определяют посредством измерения длины дуги вала 41. Форма верха каждого выступа 411 вала 41 не особенно ограничена и может быть, например, круглой, многоугольной или овальной. Площадь верха каждого выступа 411 предпочтительно составляет 0,01 мм2 или более, более предпочтительно 0,1 мм2 или более и 500 мм2 или менее, более предпочтительно 10 мм2 или менее. Площадь низа между расположенными рядом выступами 411 предпочтительно составляет 0,01 мм2 или более, более предпочтительно 0,1 мм2 или более и 500,0 мм2 или менее, более предпочтительно 10,0 мм2 или менее. Каждый выступ 411 предпочтительно имеет скругленный край. Если выступ 411 имеет скругленный край, то площадь верха выступа 411 определяют как проекцию площади, имеющей форму, очерченную средней линией ширины скругленного края при рассматривании сверху.

В части 20D для текстурирования углубления 422 вала 42 расположены в местах, соответствующих местам расположения выступов 411 вала 41, как показано на фиг.9 и 10. Как показано на фиг.10, глубина D сопряжения между выступами 411 вала 41 и углублениями вала 42 (длина перекрытия между выступом 411 и углублением 422) предпочтительно составляет 0,1 мм или более, более предпочтительно 1,0 мм или более и 10,0 мм или менее, более предпочтительно 8,0 мм или менее. Предпочтительно, чтобы был зазор между верхом выступа 411 вала 41 и дном углубления 422 вала 42 таким образом, чтобы ворсованный ламинат 6', пропускаемый через зазор между ними, не подвергался сжатию в результате сопряжения и можно было таким образом предотвратить ликвидацию ворсованного состояния.

Как показано на фиг.7 и 9, часть 20D для текстурирования дополнительно содержит валы 44 и 45, расположенные выше по движению и ниже по движению, соответственно, от тиснильного узла 43, состоящего из стальных сопряженных валов, для транспортирования ворсованного ламината 6' к тиснильному узлу 43, состоящему из стальных сопряженных валов.

Часть 20E для скрепления является частью, где текстурированный ламинат 6″ скрепляют свариванием, как показано на фиг.7 и 11. Как показано на чертежах, часть 20E для скрепления поточной линии 20 согласно настоящему варианту осуществления содержит ультразвуковой рабочий инструмент 51 и рисунчатый вал 52. Хотя в поточной линии 20 согласно настоящему варианту осуществления приспособлен ультразвуковой процесс сварки с использованием ультразвукового рабочего инструмента 51 и рисунчатого вала 52, скрепление свариванием можно осуществлять посредством термосварки с использованием термосварочного вала. Как показано на фиг.11, рисунчатый вал 52 является цилиндрическим элементом, изготовленным из металла, например из алюминиевого сплава или стали, и содержащим на его периферической поверхности гребни 520, соответствующие линейным местам скрепления 15 полотна 1 для протирки, подлежащего изготовлению. Гребни 520 включают первые гребни 520a, соответствующие первым линейным местам скрепления 15a полотна 1 для протирки, и вторые гребни 520b, соответствующие вторым линейным местам скрепления 15b полотна 1 для протирки. Рисунчатый вал 52 вращают посредством движущей силы, передаваемой от непоказанных приводных средств с помощью непоказанных зубчатых колес.

Скорость вращения рисунчатого вала 52 регулируют с помощью непоказанного контрвала поточной линии 20.

Гребни 520 на периферической поверхности рисунчатого вала 52 предпочтительно имеют высоту h1 от периферической поверхности рисунчатого вала 52 до верха гребня 520, составляющую 1 мм или более, более предпочтительно 2 мм или более и 10 мм или менее, более предпочтительно 8 мм или менее, с точки зрения предотвращения смятия выступов и углублений текстурированного ламината 6". Как указано выше, так как первые гребни 520a и вторые гребни 520b соответствуют первым линейным местам скрепления 15a и вторым линейным местам скрепления 15b, соответственно, то первые и вторые гребни 520a и 520b расположены таким образом, чтобы удовлетворялись рассмотренные выше критерии, касающиеся угла α между первыми линейными местами скрепления 15a и вторыми линейными местами скрепления 15b; а ширина верха первых и вторых гребней 520a и 520b выполнена так, чтобы удовлетворялись рассмотренные выше критерии, касающиеся ширины W1 первых и вторых линейных мест скрепления 15a и 15b.

Часть 20F для охлаждения содержит трубу 28 вентилятора, как показано на фиг.7, для продува воздуха с одной стороны ламината 6″′, получаемого после соединения сплавлением; и вакуум-конвейер 29 с другой стороны ламината 6″′. Холодный воздух подают через трубу 28 вентилятора на ламинат 6″′. Вакуум-конвейер 29 является бесконечной сетчатой транспортерной лентой для транспортирования ламината 6″′. Вакуум-конвейер 29 выполнен таким образом, чтобы холодный воздух, подаваемый из трубы 28 вентилятора, отсасывался через сетчатую транспортерную ленту. Часть 20F для охлаждения не ограничена конструкцией, описанной выше, и может содержать другие охлаждающие средства, например вал, охлаждаемый водой, через который пропускают охлаждающую воду, или вакуум-вал, через периферическую поверхность которого внутрь его отсасывают воздух. Продув воздуха, подаваемого из трубы вентилятора, также считается эффективным для восстановления ворсовых волокон, ранее ворсованных, но примятых в ходе выполнения предыдущего процесса текстурирования.

Ниже описан способ изготовления полотна 1 для протирки, основанный на варианте осуществления, согласно которому используют описанную выше поточную линию 20. В описании даны ссылки на фиг.7-11.

В части 20A для соединения волокнистые полотна 12a и 12b, каждое из которых является предшественником комплекса гидрофобных волокон, подают непрерывно с чесальных машин 21A и 21B, соответственно, с помощью соответствующих подающих валов 22. С другой стороны, комплекс 11 гидрофильных волокон в виде нетканого материала сматывают с рулона 23 исходного сырья, расположенного между чесальными машинами 21A и 21B, с помощью подающего вала 24. Волокнистые полотна 12a и 12b укладывают на соответствующие стороны комплекса 11 гидрофильных волокон с помощью валов 22 для изготовления настила 5.

На обе стороны настила 5, состоящего из комплекса 11 гидрофильных волокон и комплексов гидрофобных волокон, воздействуют струями воды под высоким давлением: одной системой струй воздействуют на сторону 11a, а другой - на сторону 11b комплекса 11 гидрофильных волокон для понуждения волокон 14 комплекса 12 гидрофобных волокон к перепутыванию с волокнами 13 комплекса 11 гидрофильных волокон для соединения настила 5. Более подробно, в части 20B для перепутывания настил 5 переносят на транспортерную ленту 25 для поддержки полотна и транспортируют для подвергания его скреплению посредством перепутывания волокон водяными струями, подаваемыми под высоким давлением из сопел 26A для подачи струй воды и сопел 26B с обеих сторон настила. В результате этого волокна 14 каждого из волокнистых полотен 12a и 12b перепутываются друг с другом с образованием волокнистого слоя, где комплекс 12 гидрофобных волокон становится поверхностным слоем полотна 1 для протирки. В то же время волокна 14 комплекса 12 гидрофобных волокон заходят в комплекс 11 гидрофильных волокон и перепутываются с волокнами 13 с образованием ламината 6, в котором три волокнистых слоя соединены вместе и который затем пропускают через сушилку 27 для получения свободного от воды ламината 6. Полученный в результате соединенный ламинат 6 является предшественником волокнистого полотна 1 для протирки, подлежащего изготовлению.

Обе стороны соединенного ламината 6 затем подвергают процессу ворсования. Более подробно, в части 20C для ворсования волокна 14, входящие в состав ламината 6, т.е. волокна 14 комплекса 12 гидрофобных волокон, представляющего собой предшественник волокнистого полотна 1 для протирки (или оба вида волокон: волокна 14 комплекса 12 гидрофобных волокон и волокна 13 комплекса 11 гидрофильных волокон), поднимают посредством ворсования с поверхности волокнистого полотна-предшественника для вывода наружу концов волокон 14. В данном варианте осуществления, как показано на фиг.7, ламинат 6 подают с помощью валов 32 и 33 к гравированному валу 31, содержащему выступы 310 на его периферической поверхности. Гравированным валом 31, вращаемым в направлении, показанном на фиг.7, скребут и ворсуют волокна 14 с одной (верхней) стороны комплекса 12 гидрофобных волокон, входящего в состав ламината 6, для вывода наружу концов ворсовых волокон 14 с этой стороны. Ламинат 6, одну сторону которого уже подвергли ворсованию, затем перемещают вперед с помощью валов 35 и 36 к гравированному валу 34, содержащему выступы 340 на его периферической поверхности. Гравированным валом 34, вращаемым в направлении, показанном на фиг.7, ворсуют волокна 14 с другой (нижней) стороны комплекса 12 гидрофобных волокон, входящего в состав ламината 6, для вывода наружу концов ворсовых волокон 14 с этой стороны. В зависимости от состояния комплекса 11 гидрофильных волокон в ламинате или от целостности ламината, волокна 13, составляющие комплекс 11 гидрофильных волокон, могут также быть выведены в виде ворса с одной (верхней) стороны или другой (нижней) стороны ламината.

В данном варианте осуществления для эффективного ворсования волокон 14 на поверхностях ламината 6, для получения ламината 6' с уменьшенным сужением или образованием складок предпочтительно гравированный вал 31 вращать в направлении, противоположном направлению перемещения x ламината 6, как это показано на фиг.7 и 8. При таком движении в противоположном направлении величина V3 (периферическая скорость гравированного вала 31), деленная на V2 (скорость транспортирования ламината 6), т.е. V3/V2, предпочтительно составляет от 0,3 до 20,0, более предпочтительно - V3>V2. С точки зрения обеспечения достаточного ворсования и уменьшения цепляния волокон на вал, величина V3/V2 более предпочтительно должна составлять 1,1 или более, даже более предпочтительно 1,5 или более и 15,0 или менее, даже более предпочтительно 12,0 или менее. Благодаря вращению вала 31 в противоположном направлении и обеспечению разницы периферической скорости увеличивается степень ворсования. Если, с другой стороны, гравированный вал 31 вращают в направлении вперед (в направлении перемещения x ламината 6), то скорость транспортирования V2 ламината 6 и периферическую скорость V3 гравированного вала 31 предпочтительно соотносят таким образом, чтобы величина V3/V2 составляла 1,1 или более, более предпочтительно 1,5 или более, даже более предпочтительно 2,0 или более и 20,0 или менее, более предпочтительно 10,0 или менее, даже более предпочтительно 8,0 или менее.

Предпочтительные варианты осуществления, касающиеся направления вращения гравированного вала 31, также применимы к гравированному валу 34. Вал 34 предпочтительно вращают в направлении, противоположном направлению перемещения x ламината 6. При таком движении в противоположном направлении величина V4 (периферическая скорость гравированного вала 34), деленная на V2 (скорость транспортирования ламината 6), т.е. V4/V2, предпочтительно составляет от 0,3 до 20,0, более предпочтительно - V4>V2. С точки зрения обеспечения достаточного ворсования и уменьшения цепляния волокон на вал, величина V4/V2 более предпочтительно должна составлять 1,1 или более, даже более предпочтительно 1,5 или более и 15,0 или менее, даже более предпочтительно 12,0 или менее. Благодаря вращению вала 34 в противоположном направлении и обеспечению разницы периферической скорости увеличивается степень ворсования. Если, с другой стороны, гравированный вал 34 вращают в направлении вперед (в направлении перемещения x ламината 6), то скорость транспортирования V2 ламината 6 и периферическую скорость V4 гравированного вала 34 предпочтительно соотносят таким образом, чтобы величина V4/V2 составляла 1,1 или более, более предпочтительно 1,5 или более, даже более предпочтительно 2,0 или более и 20,0 или менее, более предпочтительно 10,0 или менее, даже более предпочтительно 8,0 или менее.

Поднятое в результате ворсования состояние волокон можно регулировать по желанию посредством регулирования скорости вращения вала и формы гравированного вала. Это означает, что поднятое в результате ворсования состояние волокон можно регулировать по желанию посредством либо изменения отношения периферической скорости посредством изменения состояния гравированного вала, либо изменения геометрии гравированного вала при сохранении фиксированного отношения периферической скорости. Термин «поднятое в результате ворсования состояние», при употреблении в данном описании, обозначает количество и высоту ворсовых волокон.

Затем производят текстурирование во множестве областей ворсованного ламината 6'. Более подробно, в части 20D для текстурирования трехмерное поверхностное текстурирование производят в каждой из множества областей ворсованного ламината 6' для получения ворсованного ламината 6' с множеством выступов 2 и множеством углублений 3. В данном варианте осуществления ворсованный ламинат 6' вводят с помощью валов 44 и 45 в зазор между парой валов 41 и 42 тиснильного узла 43, состоящего из стальных сопряженных валов, установленных в части 20D для текстурирования, подлежащей деформированию, как это показано на фиг.7 и 9. Более конкретно, ламинат 6', транспортируемый валами 44 и 45, сдавливают между множеством выступов 411 одного из спаренных валов (т.е. вала 41) и множеством углублений 422 другого вала (т.е. вала 42), представленных на фиг.9 и 10, в результате чего ламинат 6' подвергается деформированию во множестве областей вдоль направления перемещения x и поперечного направления y, перпендикулярного направлению перемещения, и становится деформированным ламинатом 6″. Ламинат 6″, деформированный таким образом, обладает трехмерной текстурой, соответствующей профилю периферической поверхности вала 41.

Для придания деформированного состояния ворсованному ламинату 6' в соответствии с профилями поверхностей валов 41 и 42, для получения ламината 6″ с хорошей упругостью, а также для подъема ворсовых волокон в углублениях поверхностной текстуры для получения ламината 6″ с очень хорошей способностью к захвату пыли в части 20D для текстурирования деформирование предпочтительно осуществляют при температуре, равной или превышающей температуру размягчения волокон, составляющих комплекс 11 гидрофильных волокон, являющийся каркасным материалом ламината 6'. Целесообразно также осуществлять деформирование при температуре, равной или превышающей температуру плавления волокон. Комплекс 11 гидрофильных волокон таким образом надежно деформируют с образованием выступов и углублений, и в нем более стабильно сохраняется деформация.

В части 20D для текстурирования текстурирование предпочтительно осуществляют при таких условиях, чтобы не вызывать понижение способности к захвату пыли комплексов 12 гидрофобных волокон (волокнистых полотен 12a и 12b) ворсованного ламината 6'. Если, например, волокна 14 комплекса 12 гидрофобных волокон (волокнистых полотен 12a и 12b) содержат термопластичные синтетические волокна, то процесс деформирования может вызвать понижение способности к захвату пыли комплексов 12 гидрофобных волокон (волокнистых полотен 12a и 12b), если этот процесс осуществляют при температуре, при которой плавятся термопластичные синтетические волокна. По этой причине целесообразно осуществлять деформирование в части 20D для текстурирования при температуре, которая ниже температуры плавления термопластичных синтетических волокон из волокон 14, чтобы, таким образом, исключить возможное понижение способности к захвату пыли.

Текстурированный ламинат 6″ подвергают процессу скрепления свариванием с образованием линейных мест скрепления 15, в которых комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон скрепляют вместе для получения скрепленного свариванием ламината 6″′. Более подробно, в части 20E для скрепления текстурированный ламинат 6″ транспортируют, как это показано на фиг.7 и 11, между ультразвуковым рабочим инструментом 51 и рисунчатым валом 52 и подвергают сварке с образованием линейных мест скрепления 15 (включающих первые линейные места скрепления 15a и вторые линейные места скрепления 15b) в соответствии с гребнями 520 (включающими первые гребни 520a и вторые гребни 520b), сформированными на периферической поверхности рисунчатого вала 52. В результате этого комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон с каждой стороны комплекса 11 гидрофильных волокон скрепляются и соединяются вместе в линейных местах скрепления 15 (первых линейных местах скрепления 15a и вторых линейных местах скрепления 15b). При ультразвуковой сварке остается меньшее количество остаточного тепла, чем при термосварке с использованием пары нагреваемых валов, и, таким образом, снижается вероятность деформирования трехмерной текстуры.

Ламинат 6″′, полученный после деформирования в части 20D для текстурирования и сварки в част 20E для скрепления, имеет повышенную температуру в результате осуществления процессов деформирования и сварки. Если повышенная температура сохраняется после скрепления, то имеется возможность того, что может снизиться объемность комплекса 11 гидрофильных волокон, которому была придана трехмерная структура. По этой причине ламинат 6″′ охлаждают, пропуская через часть 20F для охлаждения, для постоянной фиксации трехмерной структуры комплекса 11 гидрофильных волокон в ламинате 6″′, таким образом непрерывно изготавливая полотно 1 для протирки. В зависимости от условий, при которых осуществляют процесс деформирования (например, если температура нагрева является низкой), часть 20F для охлаждения может быть ненужной. В таком случае ворсованный ламинат подвергают процессу скрепления свариванием для непрерывного изготовления полотна 1 для протирки.

Полотно 1 для протирки, изготавливаемое таким образом в виде непрерывного продукта, обычно скатывают в рулон и хранят в скатанном в рулон состоянии, как это показано на фиг.7. При хранении в скатанном в рулон состоянии волокна, поднятые посредством ворсования с поверхности выступов 2 полотна 1 для протирки, подвергаются смятию. В результате этого полотно 1 для протирки в его естественном состоянии содержит больше видимых ворсовых волокон 14 на поверхности углублений 3 (ворсовые волокна в углублениях 3), чем на поверхности выступов 2 (ворсовые волокна на выступах 2), как это показано на фиг.3.

Даже если непрерывное полотно 1 для протирки после изготовления складывают, настилают в виде стопы или другим образом обрабатывают на участках, где получают и упаковывают готовые изделия (см. фиг.7), волокна, поднятые посредством ворсования с поверхности выступов 2 полотна 1 для протирки, подвергаются смятию. В таком случае также полотно 1 для протирки в его естественном состоянии содержит больше видимых ворсовых волокон 14 на поверхности углублений 3 (ворсовые волокна в углублениях 3), чем на поверхности выступов 2 (ворсовые волокна на выступах 2), как это показано на фиг.3.

Согласно способу изготовления полотна 1 для протирки согласно настоящему варианту осуществления, даже если текстура полотна 1 для протирки была однажды смята в результате хранения полотна 1 для протирки в скатанном в рулон состоянии или в виде готового продукта, текстура полотна может быть восстановлена или волокна, полегшие на поверхности выступов 2, могут быть подворсованы посредством, например, подачи горячего воздуха при использовании полотна 1 для протирки.

Полученное в результате полотно 1 для протирки используют в качестве полотна для протирки для сухой уборки, как было указано ранее. Его также используют в качестве полотна для протирки для мокрой уборки после предварительного нанесения аппретурного масла или подобного вещества согласно предназначенному использованию. Аппретурное масло предпочтительно содержит по меньшей мере одно из масел: минеральных масел, синтетических масел, силиконовых масел, и поверхностно-активное вещество. Примерами пригодных минеральных масел являются парафиновые углеводороды, нафтеновые углеводороды и ароматические углеводороды. Примерами пригодных синтетических масел являются: алкилбензоловые масла, полиолефиновые масла и полигликолевые масла. Примеры пригодных силиконовых масел включают линейные диметилполисилоксаны, циклические диметилполисилоксаны, метилгидрогеновые полисилоксаны и различные модифицированные силиконы. Примеры пригодных поверхностно-активных веществ включают катионные поверхностно-активные вещества, например, моно(длинноцепные алкил)триметиламмониевые соли, ди(длинноцепные алкил)диметиламмониевые соли и моно(длинноцепные алкил)диметилбензиламмониевые соли, каждая из которых содержит алкиловую или алкениловую группу C10-C22; и неионные поверхностно-активные вещества, включающие простые эфиры полиэтиленгликоля, например алкиловые или алкениловые эфиры полиоксиэтилена (6-35 моль) (длинноцепного) (первичного или вторичного C8-C22) и алкилфениловые эфиры полиоксиэтилена (6-35 моль) (C8-C18), блок-сополимеры полиoксиэтилена и полиоксипропилена; и поверхностно-активные вещества на основе многоатомных спиртов, например сложные эфиры глицерина и жирных кислот, сложные эфиры сорбита и жирных кислот и алкилгликозиды. Стадию нанесения аппретурного масла можно выполнять либо до, либо после выполнения процесса в части 20D для текстурирования.

Если полотно 1 для протирки используют для проведения уборки, то его прикрепляют к инструменту 7 для протирки, представленному на фиг.12. Инструмент 7 для протирки содержит головку 71 и ручку 72, присоединенную к головке 71; и полотно 1 для протирки, прикрепленное к головке 71. Нижняя сторона (сторона, которую покрывают полотном 1 для протирки) головки 71 имеет продолговатую прямоугольную форму на виде в плане. Полотно 1 для протирки прикрепляют таким образом, чтобы, например, направление X полотна 1 для протирки, в котором ориентированы составляющие его волокна, совпадало с продольным направлением головки 71. В прикрепленном состоянии полотно 1 для протирки располагается под нижней стороной головки 71 с его ворсованной стороной, обращенной наружу (обращенной к объекту, подлежащему протирке), а оба боковых края полотна 1 для протирки укладывают на верхнюю сторону головки 71 и зажимают во множестве гибких снабженных шлицами крепежных средств 73 для фиксации. Инструмент 7 для протирки с полотном 1 для протирки, прикрепленным к нему, используют обычным образом посредством перемещения головки 71 в направлении ширины головки 71, обычно перемещая вперед и назад для осуществления процесса протирки. Это обозначает, что направление протирки при использовании инструмента 7 для протирки совпадает с направлением ширины головки 71, т.е. с направлением Y полотна 1 для протирки. Инструмент 7 для протирки с полотном 1 для протирки, прикрепленным к нему, используют для протирки или протирки твердых поверхностей полов, стен, потолков, оконных стекол, циновок «татами», зеркал, фурнитуры, бытовых электроприборов, наружных стен, кузовов легковых автомобилей и т.д.

При использовании инструмента 7 для протирки с полотном 1 для протирки, прикрепленным к нему, для протирки пола, благодаря тому, что комплекс 11 гидрофильных волокон и комплекс 12 гидрофобных волокон скреплены вдоль линейных мест скрепления 15, полотно 1 для протирки мало удлиняется и, таким образом, предотвращают возникновение неудобств, например слета полотна 1 с инструмента для протирки. Если, в частности, линейные места скрепления 15 выполнены в направлении, перекрещивающемся с направлением X, то полотно 1 для протирки мало удлиняется в направлении Y и благодаря этому дополнительно предотвращается слет полотна 1 с инструмента для протирки.

Даже если потребитель обнаруживает некоторое количество воды, распыленное на полу во время уборки с использованием инструмента 7 для протирки с полотном 1 для протирки, прикрепленным к нему, то вода может быть поглощена сухим полотном 1. Так как полотно 1 для протирки изготовлено из волокон 14 комплекса 12 гидрофобных волокон, входящих внутрь комплекса 11 гидрофильных волокон и перепутанных с волокнами 13 комплекса 11 гидрофильных волокон, как это можно понять при рассмотрении фиг.3 и 4, вода, однажды поглощенная, впитывается постепенно во внутренний комплекс 11 гидрофильных волокон. Таким образом предотвращают миграцию однажды поглощенной воды из комплекса 11 гидрофильных волокон в комплекс 12 гидрофобных волокон, состоящий в основном из гидрофобных синтетических волокон, расположенный с обеих сторон комплекса 11 гидрофильных волокон, и возврат воды обратно на поверхность пола.

Если инструмент 7 для протирки с полотном 1 для протирки, прикрепленным к нему, используют для протирки пола, то так как полотно 1 для протирки трехмерно текстурировано и содержит множество выступов 2 и множество углублений 3, как это показано на фиг.1, а также, так как волокна 14 подняты посредством ворсования с поверхности не только выступов 2, но и углублений 3, то полотно 1 для протирки способно эффективно захватывать волосы или ворсистую пыль и удерживать макрочастицы пыли в углублениях 3. Макрочастицы пыли, попавшие в углубления 3, удерживаются волокнами 14, и, таким образом, предотвращается их выпадение из углублений 3, что способствует более эффективному захвату пыли.

Если инструмент 7 для протирки с полотном 1 для протирки, прикрепленным к нему, используют для протирки пола, то, так как полотно 1 для протирки трехмерно текстурировано и содержит множество выступов 2 и множество углублений 3, как это показано на фиг.1, достигается повышенная способность к захвату загрязнений, особенно повышенная способность к захвату ворсистой пыли даже в мокром состоянии полотна 1. Кроме того, полотно 1 для протирки обладает достоинством, заключающимся в повышенном удобстве прикрепления его к инструменту 7 для протирки благодаря трехмерной текстуре полотна 1 для протирки.

Изобретение никоим образом не ограничено упомянутыми выше вариантами осуществления.