Система соединения деталей трехмерной механической модели - RU171326U1

Код документа: RU171326U1

Чертежи

Описание

Полезная модель относится к конструкторским наборам, в частности к системам соединения неподвижных и подвижных деталей в наборах трехмерных механических моделей, и может быть использована при изготовлении детских, игровых и сувенирных конструкторских наборов.

Известна система соединения деталей трехмерной механической модели (патент UA №104751, МПК А63Н 33/00, дата публикации 27.11.2015), состоящая из по меньшей мере двух плоских соединяемых деталей и комплекта соединительных элементов. Соединяемые детали выполнены преимущественно в виде соосных колес и/или шестерен, предназначенных для сборки подвижных модулей, и неподвижных формообразующих и/или каркасных деталей. Комплект соединительных элементов состоит из по меньшей мере одного элемента наращивания в виде планки с прямоугольным поперечным сечением на противоположных концах и одного фиксирующего элемента иглообразной формы с круглым поперечным сечением и заостренными концами. Соединяемые детали содержат по меньшей мере одно отверстие круглой формы, диаметр которого соответствует диаметру фиксирующего элемента, и по меньшей мере одно отверстие или внешнюю выемку прямоугольной формы, размеры которых соответствуют размерам поперечного сечения концевых частей элемента наращивания. Вокруг упомянутых отверстий могут быть выполнены соответствующие им по форме незамкнутые по периметру прорези.

Соединение деталей трехмерной механической модели выполняют путем последовательного заведения противоположных концов элементов наращивания в отверстия прямоугольной формы на упомянутых деталях с последующим их закреплением в собранном положении посредством фиксирующих элементов, которые заводят в круглые отверстия. Фиксирующие элементы являются также осями для крепления подвижных модулей на неподвижных формообразующих и/или каркасных деталях. Концы фиксирующих элементов, выступающие с внешней стороны соединяемых деталей, после сборки обламывают. Соединяемые детали и элементы наращивания выполнены из слоеной фанеры, а ось - из дерева с меньшей твердостью, в частности из зубочисток.

Недостатками известной системы являются:

- низкая надежность соединения, обусловленная быстрым смятием концов фиксирующих элементов внутри отверстий на соединяемых деталях в подвижных модулях при эксплуатации моделей, что приводит к утрате их работоспособности;

- неудобство разборки моделей, обусловленное сложностью извлечения фиксирующих элементов из отверстий на соединяемых деталях после обламывания их концов в процессе предшествующей сборки;

- сравнительно большая стоимость, обусловленная необходимостью приобретения новых комплектов фиксирующих элементов для каждой повторной сборки;

- существенное влияние температуры и влажности воздуха на плотность соединения концов фиксирующих элементов внутри отверстий на соединяемых деталях.

Указанные недостатки существенно ограничивают область применения известной системы.

Известна система соединения деталей трехмерной механической модели (международная заявка WO 2016076816 А1, МПК А63Н 33/12, дата публикации 16.03.2015), состоящая из по меньшей мере двух плоских соединяемых деталей и комплекта соединительных элементов. Соединяемые детали выполнены преимущественно в виде соосных колес и/или шестерен со ступицей и/или спицами, предназначенных для подвижных модулей моделей, и содержат сквозные отверстия в зонах соединения. Комплект соединительных элементов состоит из по меньшей мере двух планок, выполненных с замками в виде поперечных пазов на одной из ее поверхностей с противоположных концов планки, и распорного элемента в виде оси с круглым поперечным сечением и заостренными концами. В центрах соединяемых деталей выполнены отверстия круглой формы для размещения противоположных концов оси, а на ступице или на спицах - отверстия прямоугольной формы для размещения противоположных концов замков планки. Отверстия прямоугольной формы расположены симметрично в радиальном направлении относительно соответствующего отверстия круглой формы, а их размеры соответствуют размерам замков планок. Замки могут быть выполнены с буртиками по краям поперечных пазов или без них. Длина замков на противоположных сторонах планок соответствует толщине и количеству соединяемых деталей.

В центральной части планок на поверхности, противоположной поверхности с замками, выполнено по одному или по два выступа прямоугольной формы для распорного взаимодействия с осью. При сборке соединяемых деталей между упомянутыми выступами на планках образуется зазор, соответствующий диаметру оси, которая после ее заведения в отверстие круглой формы оказывает распорное воздействие на планки через выступы, обеспечивая прилегание поверхностей замков к соответствующим поверхностям в проемах отверстий соединяемых деталей. Одновременно буртики на краях замков охватывают поверхности соединяемых деталей с двух сторон от проемов отверстий. При этом в проемах отверстий со стороны центров соединяемых деталей образуются зазоры, соответствующие высоте буртиков. Планки могут выполняться также с продольными щелевыми прорезями в концевых частях вдоль замков, предназначенными для уменьшения величины зазоров и повышения плотности соединения деталей. Соединяемые детали и планки выполнены из слоеной фанеры, а ось - из дерева с меньшей твердостью, в частности из зубочисток.

Использование планок с замками в качестве соединительных элементов позволяет несколько повысить надежность соединения деталей по сравнению с известным техническим решением, а также повысить удобство разборки и повторной сборки моделей.

Недостатками известной системы являются:

- ограниченная область применения, обусловленная возможностью использования фиксирующих элементов для соединения преимущественно деталей подвижных модулей, а также ограничением межосевых размеров этих модулей и количеством соединяемых деталей в модуле, связанных с необходимостью обеспечения прочности и упругих свойств оси небольшого диаметра;

- недостаточная надежность соединения деталей, обусловленная наличием некомпенсируемых зазоров в проемах прямоугольных отверстий после сборки, что приводит к выпадению из них концов планок в результате уменьшения распорного воздействия оси из-за быстрой утраты ею упругих свойств при вращении и/или перемещении модели в процессе эксплуатации;

- недостаточный ресурс осей, обусловленный одновременным их использованием в качестве распорных элементов и в качестве осей для соединения подвижных и неподвижных модулей, что приводит к необходимости замены осей для каждой повторной сборки;

- существенное влияние температуры и влажности воздуха на упругие свойства осей после сборки соединяемых деталей.

Известна система соединения деталей трехмерной механической модели (патент UA №108449, МПК А63Н 33/00, A63F 9/12, дата публикации 28.03.2016), состоящая из по меньшей мере двух плоских соединяемых деталей и комплекта соединительных элементов. Соединяемые детали выполнены преимущественно в виде соосных колес и/или шестерен, предназначенных для подвижных модулей, и неподвижных формообразующих и/или каркасных деталей моделей и содержат сквозные отверстия в зонах соединения. Комплект соединительных элементов состоит из планки, выполненной с замками в виде поперечных пазов на одной из ее поверхностей с противоположных концов планки, и распорного элемента с прямоугольным поперечным сечением. Отверстия на соединяемых деталях выполнены с возможностью размещения в них противоположных концов распорного элемента и замков планки. Планка и распорный элемент выполнены с возможностью распорного взаимодействия между собой посредством выступа радиальной формы, выполненного на поверхности планки, противоположной ее поверхности с замками, или на соответствующей поверхности распорного элемента. При этом высота упомянутого выступа соответствует условию обеспечения распорного взаимодействия между ними. Соединительные элементы для подвижных модулей содержат также центральные отверстия круглой формы для их сборки посредством осей с неподвижными формообразующими и/или каркасными деталями моделей. Соединяемые детали и соединительные элементы выполнены из прочного листового материала, например влагостойкой фанеры или пластика.

Конструктивное исполнение соединительных элементов позволяет существенно повысить надежность соединения деталей в моделях по сравнению с известными системами за счет увеличения силы распорного взаимодействия между планкой и распорным элементом, а также исключения при сборке зазоров в проемах прямоугольных отверстий на соединяемых деталях. При этом повышение жесткости распорного элемента позволяет увеличивать его длину в соответствии с длиной планки и за счет этого увеличивать как количество соединяемых деталей, так и изменять в широком диапазоне расстояние между ними при обеспечении необходимого распорного взаимодействия, что позволяет существенно увеличить количество типоразмеров трехмерных механических моделей и, соответственно, расширяет область применения системы.

Недостатком известной системы является некоторое снижение надежности соединений при многократном использовании комплекта соединительных элементов в результате постепенного износа поверхности выступов радиальной формы на планках и соответствующего уменьшения распорного взаимодействия между ними.

В основу полезной модели поставлена задача усовершенствования системы соединения деталей трехмерной механической модели за счет иного выполнения соединительных элементов, позволяющего существенно повысить надежность соединений деталей при многократных сборках и разборках.

Технический результат от реализации поставленной задачи заключается в обеспечении фиксирования соединительных элементов при их распорном взаимодействии между собой.

Поставленная задача решается тем, что в системе соединения деталей трехмерной механической модели, состоящей из по меньшей мере двух плоских соединяемых деталей и комплекта соединительных элементов, содержащего планку, выполненную с замками в виде поперечных пазов на одной из ее поверхностей с противоположных концов планки, и распорный элемент, при этом планка и распорный элемент выполнены с прямоугольным поперечным сечением, соединяемые детали содержат сквозные отверстия, форма и размеры которых соответствуют форме и размерам поперечного сечения замков и противоположных концевых частей распорного элемента, а планка и распорный элемент выполнены с возможностью распорного взаимодействия между собой при сборке упомянутых деталей, согласно полезной модели распорный элемент и планка выполнены с возможностью фиксирования относительно друг друга при их распорном взаимодействии между собой.

Целесообразно, чтобы планка и распорный элемент были выполнены с возможностью распорного взаимодействия между собой посредством выступа радиальной формы, выполненного на поверхности планки, противоположной ее поверхности с замками.

Целесообразно, чтобы планка и распорный элемент были выполнены с возможностью фиксирования относительно друг друга при их распорном взаимодействии между собой посредством поперечного углубления, выполненного на планке в центральной части выступа радиальной формы, и соответствующего ему по форме поперечного выступа, выполненного на взаимодействующей поверхности распорного элемента.

Целесообразно, чтобы поперечное углубление в центральной части упомянутого выступа на планке и соответствующий ему по форме поперечный выступ на взаимодействующей поверхности распорного элемента были выполнены треугольной в плане формы.

Усовершенствованная конструкция системы соединения деталей трехмерной механической модели обеспечивает достижение заявляемого технического результата.

Сущность полезной модели поясняется на примере соединения подвижных и неподвижных модулей трехмерной механической модели кузова двухэтажного городского автобуса.

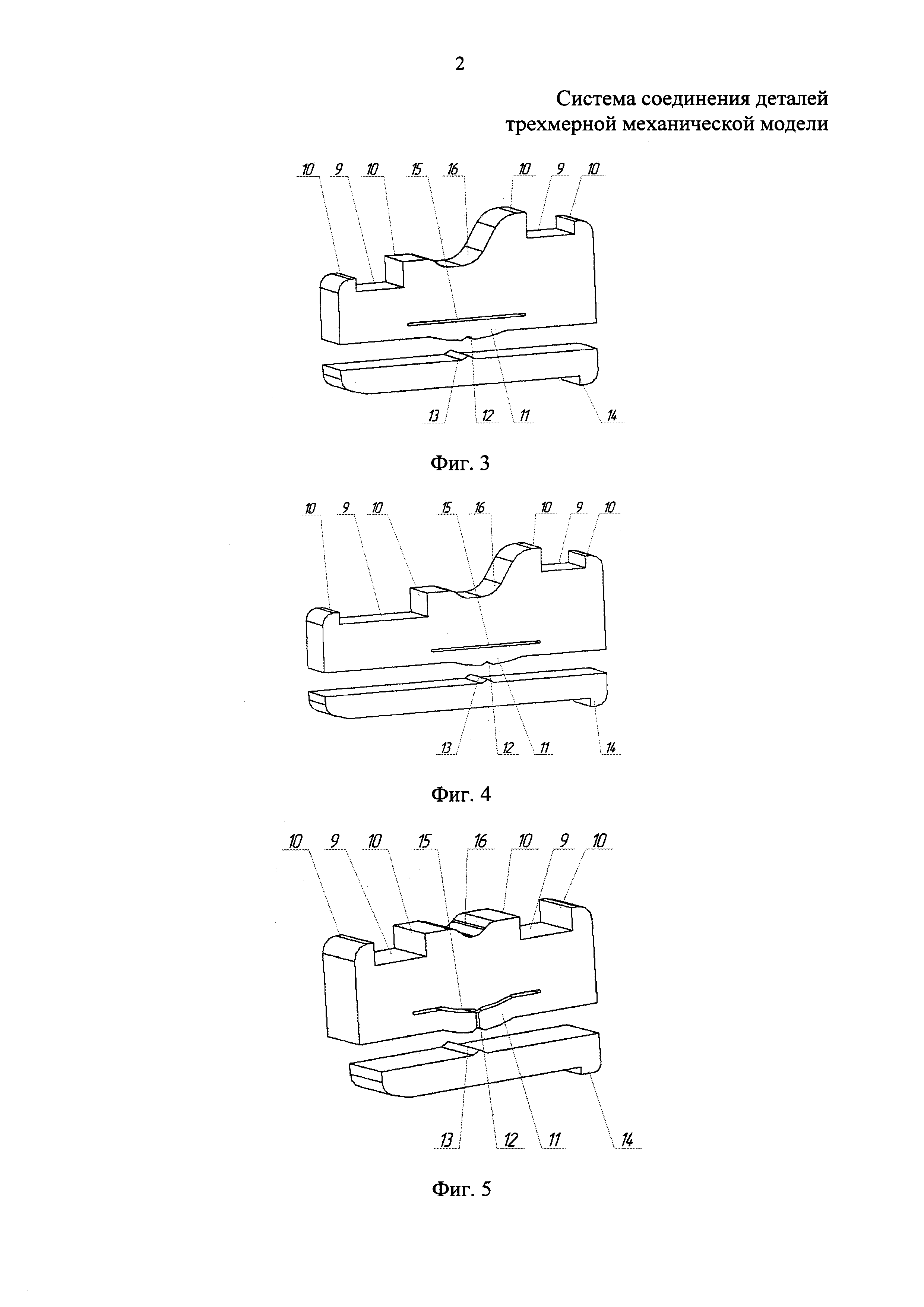

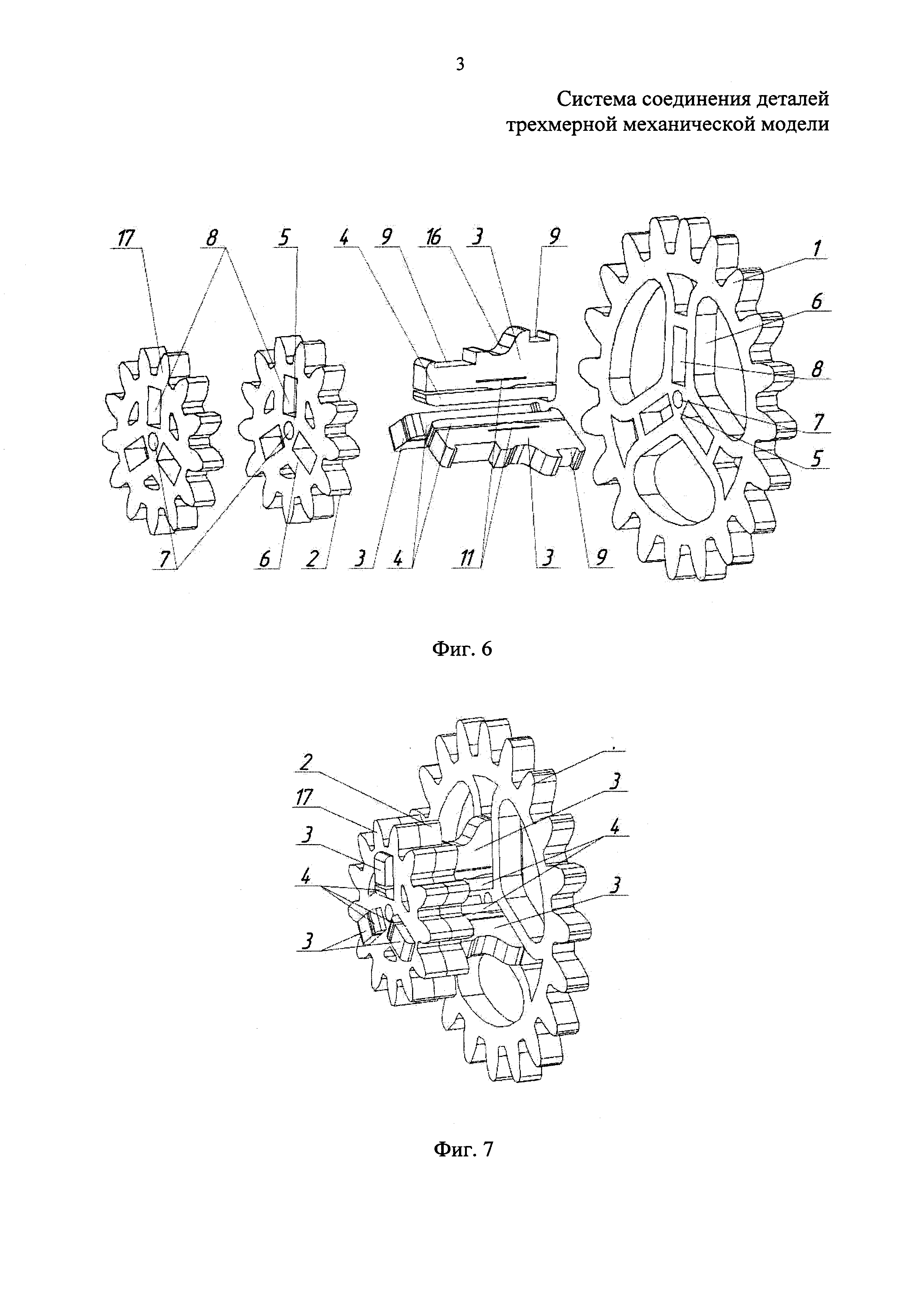

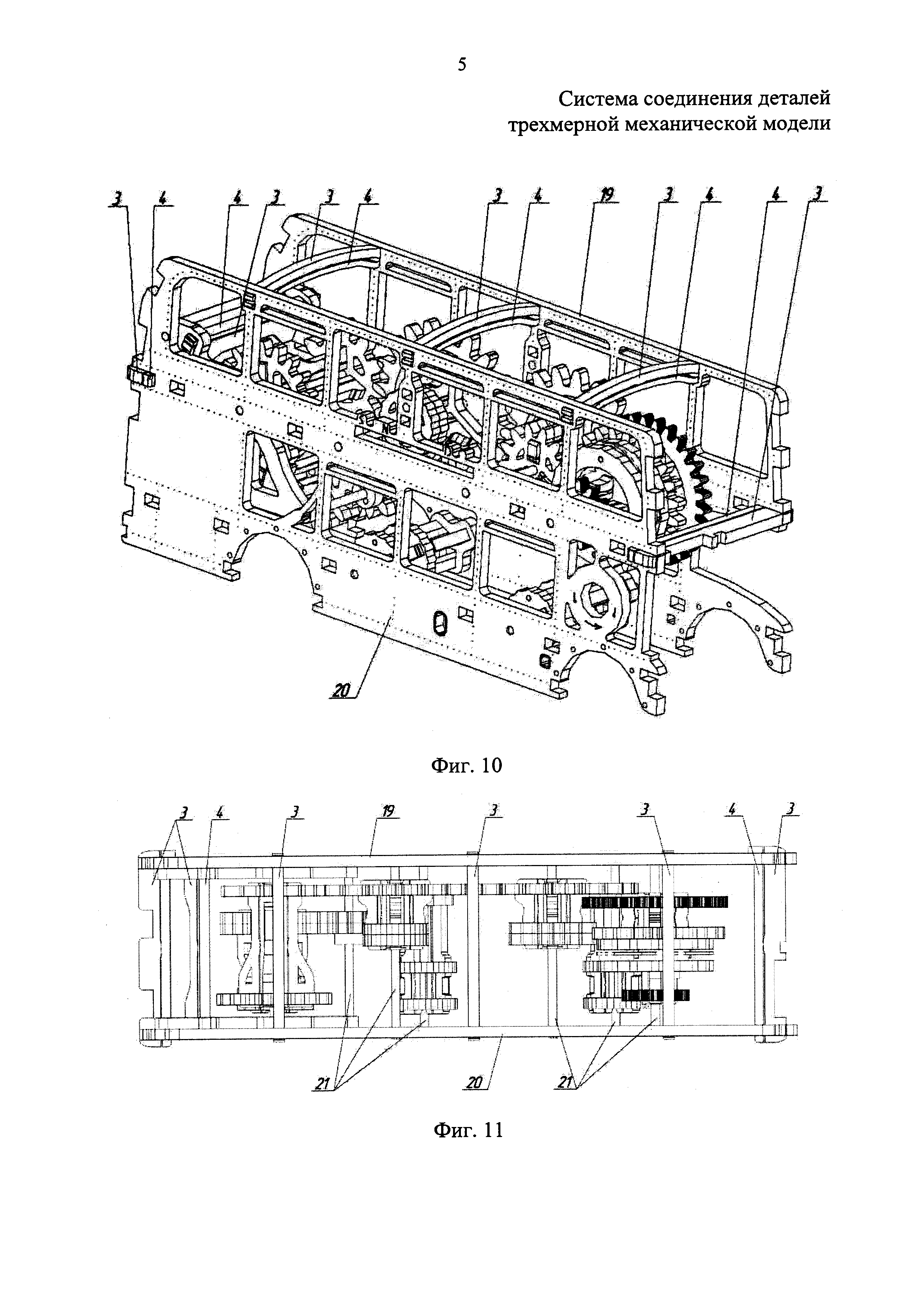

Модульная система представлена чертежами, где на фиг. 1 показан общий вид подвижного модуля из двух соединяемых деталей; на фиг. 2 - то же, в сборе; на фиг. 3 - конструктивное исполнение планки и распорного элемента (пример 1); на фиг. 4 - то же (пример 2); на фиг. 5 - то же (пример 3); на фиг. 6 - общий вид подвижного модуля из трех соединяемых деталей; на фиг. 7 - то же, в сборе; на фиг. 8 - общий вид подвижного модуля из четырех соединяемых деталей; на фиг. 9 - то же, в сборе; на фиг. 10 - общий вид подвижных и неподвижных модулей в сборе; на фиг. 11 - то же, вид сверху.

Пример 1. Подвижный модуль из двух соединяемых деталей (фиг. 1, 2)

Подвижный модуль состоит из двух плоских соединяемых деталей 1 и 2, выполненных в виде зубчатых колес разного диаметра, и трех комплектов соединительных элементов, каждый из которых включает планку 3 и распорный элемент 4. Соединяемые детали 1 и 2 выполнены со ступицами 5 и спицами 6. На ступицах 5 в центре соединяемых деталей 1и 2 выполнены сквозные отверстия 7 круглой формы, а на спицах 6 - сквозные отверстия 8 прямоугольной формы. Концевые части планок 3 выполнены с замками 9 в виде ограниченных буртиками 10 поперечных пазов на одной из их поверхностей (фиг. 3-5). На противоположной поверхности планки 3 выполнен выступ 11 радиальной формы, предназначенный для взаимодействия с распорным элементом 4, выполненным с прямоугольным поперечным сечением. Высоту выступа 11 на планке 3 выбирают из условия обеспечения распорного взаимодействия с распорным элементом 4, необходимого для создания эффекта «натяга» внутри проемов отверстий 8 на соединяемых деталях 1 и 2. В центральной части выступа 11 содержится поперечное углубление 12 треугольной в плане формы, а на взаимодействующей поверхности распорного элемента 4 выполнен поперечный выступ 13 встречной треугольной в плане формы (фиг. 3-5). Углубление 12 на планке 3 и выступ 13 на распорном элементе 4 позволяют осуществлять их фиксирование относительно друг друга при сборке соединяемых деталей 1 и 2 при наибольшей величине распорного взаимодействия. Распорные элементы 4 выполнены с возможностью заведения в сквозные отверстия 8 с внешней стороны соединяемых деталей 1 и 2. На одном из концов распорного элемента 4 выполнен ограничительный буртик 14. Форма и размеры сквозных отверстий 8 на соединяемых деталях 1, 2 соответствуют форме и размерам поперечного сечения замков 9 на планке 3 и поперечного сечения противоположных концевых частей распорного элемента 4, что исключает образование зазоров после сборки. При этом буртики 10 на планке 3 охватывают поверхности соединяемых деталей 1, 2 с двух сторон от проемов сквозных отверстий 8, что исключает возможность их самопроизвольного разъединения при вращении или перемещениях модулей и существенно повышает надежность соединений в процессе использования моделей.

В зависимости от размеров и назначения соединительных элементов планка 3 может быть выполнена как без прорези над выступом 11 (фиг. 8, 9), так и с прорезью 15 прямолинейной (фиг. 1-4, 6, 7) или криволинейной (фиг. 5) формы. Прорезь 15 позволяет повысить упругость материала в зоне выступа 11 при распорном взаимодействии и фиксировании планки 3 и распорного элемента 4 и, соответственно, уменьшить усилия при сборке и разборке модулей и износ поверхности выступа 11 на планке 3.

Длину планки 3 и распорного элемента 4 выбирают с учетом заданного расстояния между соединяемыми деталями 1, 2, а длину замков 9 на планках 3, ограниченных буртиками 10, выбирают с учетом толщины и количества соединяемых деталей. В рассматриваемом примере длина замков 9 на планках 3 равна толщине соответствующих зубчатых колес 1 и 2. На планках 3, которые используют для соединения деталей приводного механизма, в средней части может быть выполнен желоб 16 для наматывания, например, эластичной резинки (фиг. 1-7). Кроме этого, замки 9 на планках 3 могут быть выполнены на одинаковой (фиг. 5) или разной (фиг. 1-4, 6-9) высоте относительно друг друга с учетом координат отверстий 8 на соединяемых деталях. Планки 3 и распорные элементы 4, используемые для соединения формообразующих и/или каркасных деталей, могут быть выполнены с разной формой внешней поверхности, например дугообразной, или угловой, или фигурной, или иной формы.

Пример 2. Подвижный модуль из трех и более соединяемых деталей (фиг. 6, 7)

Подвижный модуль с тремя соединяемыми деталями состоит из зубчатых колес 1, 2 и 17 и трех комплектов соединительных элементов, каждый из которых включает планку 3 и распорный элемент 4. Зубчатое колесо 1 выполнено большего диаметра, а зубчатые колеса 2 и 17 - меньшего размера с одинаковым диаметром. Выполнение соединяемых деталей 1, 2 и 17 и соединительных элементов аналогично примеру 1. В отличие от него замки 9 на планке 3 выполнены разной длины, соответствующей с одной стороны - толщине соединяемой детали 1, а с противоположной стороны - общей толщине соединяемых деталей 2 и 17.

Подвижный модуль с четырьмя соединяемыми деталями состоит из зубчатых колес 1, 2, 17 и 18 и трех комплектов соединительных элементов, каждый из которых включает планку 3 и распорный элемент 4 (фиг. 8, 9). Зубчатые колеса 1 и 18 выполнены одинаковыми с большим диаметром, а зубчатые колеса 2 и 17 - одинаковыми с меньшим диаметром. Выполнение соединяемых деталей 1, 2, 17 и 18, а также соединительных элементов аналогично примеру 1. В отличие от него замки 9 на планке 3 выполнены большей длины, соответствующей с одной стороны - общей толщине соединяемых деталей 1 и 18, а с противоположной стороны - общей толщине соединяемых деталей 2 и 17.

Пример 3. Неподвижные и подвижные модули модели кузова двухэтажного городского автобуса (фиг. 10, 11)

Неподвижные модули состоят из двух плоских формообразующих деталей 19 и 20, имитирующих боковые стенки кузова, и нескольких комплектов соединительных элементов, в каждом из которых планки 3 выполнены с замками 9 и выступами радиальной формы 11, в центральной части которых содержится поперечное углубление 12 треугольной в плане формы, а распорные элементы 4 выполнены с поперечным выступом 13 встречной треугольной в плане формы. Формообразующие детали 19 и 20 выполнены с отверстиями круглой и прямоугольной формы (не обозначены) для размещения противоположных концов соответственно осей 21 и соединительных элементов. Поверхности планок 3 и распорных элементов 4, имитирующих скаты крыши автобуса, выполнены дугообразной формы, а планок 3 и распорных элементов 4, расположенных на торцах кузова, - с возможностью соединения с формообразующими деталями передней и задней панелей (не показаны). Подвижные модули выполнены аналогично рассмотренным выше примерам 1, 2 и закреплены на деталях 19 и 20 посредством осей 21 с возможностью вращения.

Во всех рассмотренных примерах соединяемые детали, планки 3 и распорные элементы 4 выполнены из прочного листового материала, например влагостойкой фанеры или пластика, а оси 21 - из дерева с диаметром 3-5 мм.

Сборку деталей трехмерной механической модели с использованием системы осуществляют следующим образом.

Пример 1. Сборка подвижного модуля из двух деталей (фиг. 1, 2)

Перед началом сборки на рабочей поверхности в соответствии со схемой раскладывают соединяемые детали 1, 2 и три комплекта соединительных элементов, каждый из которых состоит из планки 3 и распорного элемента 4. На соединяемых деталях 1 и 2 отверстия 8 расположены на разном расстоянии относительно оси соединения. В связи с этим комплекты соединительных элементов содержат планки 3 с разной высотой замков 9 относительно друг друга (фиг. 4). Сборку выполняют вручную в следующей последовательности: первую планку 3 со стороны замков 9 поочередно заводят в отверстия 8 с внутренней стороны соединяемых деталей 1 и 2, при этом планку 3 в проеме отверстия 8 ориентируют таким образом, чтобы поверхность с замками 9 была направлена от центра, а поверхность с выступами 11 - к центру упомянутых деталей. Далее, придерживая модуль одной рукой, в свободную часть отверстия 8 с внешней стороны детали 1 заводят распорный элемент 4, ориентируя его таким образом, чтобы поверхность с поперечным выступом 13 прилегала к поверхности планки 3 с выступом 11. После достижения торцом распорного элемента 4 выступа 11 на планке 3 его дальнейшее перемещение осуществляют с некоторым усилием для преодоления распорного воздействия со стороны выступа 11, в результате чего в проемах отверстий 8 выбираются зазоры и образуется эффект «натяга». При совмещении поперечного углубления 12 на планке 3 и поперечного выступа 13 на распорном элементе 4 происходит их автоматическое фиксирование относительно друг друга при наибольшей величине распорного взаимодействия. Аналогичные операции повторяют со вторым и третьим комплектами соединительных элементов. Наличие прорези 15 на планке 3 позволяет повысить упругость материала в зоне выступа 11 и за счет этого несколько уменьшить усилия для перемещения распорного элемента 4 при распорном взаимодействии с планкой 3 в процессе сборки и при заключительном их фиксировании относительно друг друга. При этом буртики 10 на замках 9 планок 3 и буртики 14 на распорных элементах 4 охватывают поверхности плоских соединяемых деталей 1 и 2 с двух сторон от проемов отверстий 8, что исключает возможность их самопроизвольного разъединения при вращении или перемещениях подвижных модулей в процессе использования модели.

Пример 2. Сборка подвижного модуля из трех и более деталей (фиг. 6-9)

Перед началом сборки на рабочей поверхности в соответствии со схемой раскладывают соединяемые детали 1, 2 и 17 и три комплекта соединительных элементов, каждый из которых состоит из планки 3 и распорного элемента 4 (фиг. 6, 7). Соединяемые детали 2 и 17, выполненные с одинаковым диаметром, размещают рядом друг с другом. Планки 3 выполнены с разной высотой замков 9 относительно друг друга и с разной длиной замков 9 с учетом разных координат отверстий 8 на соединяемых деталях 1 и 2, 17, а также их толщины в соединении. Сборку выполняют вручную в последовательности, аналогичной примеру 1, с учетом того, что конец планки 3 с более длинным замком 9 заводят в соединяемые детали 2 и 17, а ее противоположный конец - в соединяемую деталь 1. Ориентирование планок 3 в отверстиях 8 и заведение в них распорных элементов 4 выполняют аналогично рассмотренному выше примеру.

Сборку подвижного модуля из четырех соединяемых деталей 1, 2 и 17, 18 выполняют аналогично. При этом используют планку 3 с одинаковой длиной замков 9, соответствующей с одной стороны - толщине деталей 1 и 18, а с другой стороны - деталей 2 и 17 (фиг. 8, 9).

Пример 3. Сборка неподвижных и подвижных модулей модели кузова двухэтажного городского автобуса (фиг. 10, 11)

Как и в предыдущих примерах, перед началом сборки на рабочей поверхности в соответствии со схемой раскладывают детали, которые содержат две плоские формообразующие детали 19 и 20, имитирующие боковые стенки кузова, и несколько комплектов соединительных элементов, в каждом из которых планки 3 выполнены с замками 9 и выступами радиальной формы 11, в центральной части которых содержится поперечное углубление 12 треугольной в плане формы, а распорные элементы 4 выполнены с поперечным выступом 13 встречной треугольной в плане формы. Сборку подвижных модулей, предназначенных для заводного механизма и передачи вращения на колеса автобуса (не показаны), выполняют заранее аналогично рассмотренным выше примерам.

В соответствии со схемой сборки упомянутые подвижные модули посредством осей 21 последовательно закрепляют в отверстиях круглой формы на формообразующих деталях 19 и 20 с возможностью вращения. После этого формообразующие детали 19 и 20 соединяют в верхней части посредством планок 3 и распорных элементов 4 дугообразной формы, имитирующих скаты крыши, а на торцах кузова - посредством планок 3 и распорных элементов 4, выполненных с возможностью соединения с формообразующими деталями передней и задней панелей кузова.

Разборку вышеуказанных модулей осуществляют соответственно в обратном порядке.

Заявляемое техническое решение позволяет существенно повысить надежность соединения деталей при первичной и повторных сборках моделей за счет фиксирования соединительных элементов при сборке. Повышение жесткости соединительных элементов позволяет также увеличить количество типоразмеров соединяемых элементов и, соответственно, область использования системы. Система является простой и удобной при выполнении сборки и разборки трехмерных механических моделей.

Реферат

Полезная модель относится к конструкторским наборам, в частности к системам соединения неподвижных и подвижных деталей в наборах трехмерных механических моделей, и может быть использована при изготовлении детских, игровых и сувенирных конструкторских наборов. Система состоит из по меньшей мере двух плоских соединяемых деталей и комплекта соединительных элементов, содержащего планку, выполненную с замками в виде поперечных пазов на одной из ее поверхностей с противоположных концов планки, и распорный элемент. При этом планка и распорный элемент выполнены с прямоугольным поперечным сечением. Соединяемые детали содержат сквозные отверстия, форма и размеры которых соответствуют форме и размерам поперечного сечения замков и противоположных концевых частей распорного элемента. Планка и распорный элемент выполнены с возможностью распорного взаимодействия между собой при сборке упомянутых деталей и с возможностью фиксирования относительно друг друга при их распорном взаимодействии между собой. Планка и распорный элемент выполнены с возможностью распорного взаимодействия между собой посредством выступа радиальной формы, выполненного на поверхности планки, противоположной ее поверхности с замками. Планка и распорный элемент выполнены с возможностью фиксирования относительно друг друга при их распорном взаимодействии между собой посредством поперечного углубления, выполненного на планке в центральной части выступа радиальной формы, и соответствующего ему по форме поперечного выступа, выполненного на взаимодействующей поверхности распорного элемента. Поперечное углубление в центральной части упомянутого выступа на планке и соответствующий ему по форме поперечный выступ на взаимодействующей поверхности распорного элемента выполнены треугольной в плане формы. Система позволяет существенно повысить надежность соединения деталей при первичной и повторных сборках моделей за счет фиксирования соединительных элементов при сборке. Повышение жесткости соединительных элементов позволяет также увеличить количество типоразмеров соединяемых элементов и, соответственно, область использования системы. Система является простой и удобной при выполнении сборки и разборки трехмерных механических моделей. 3 з.п. ф-лы, 11 ил., 6 пр.

Комментарии