Композиция - RU2758687C1

Код документа: RU2758687C1

Описание

Настоящее изобретение относится к полимерной композиции, подходящей для применения в качестве материала для формовки и лепки, в качестве герметика, упаковочного материала и/или связующего вещества в наполненных материалах. В частности, изобретение относится к композиции, которая сохраняет свои свойства в широком диапазоне условий окружающей среды.

Уровень техники

Формуемые материалы подходят для разнообразных задач, включая художественное творчество, например, скульптуру и моделирование, у взрослых и детей, формовку и изготовление форм для бытового и промышленного использования, в качестве наполнителей или герметиков, защитных/упаковочных материалов и в качестве грунтовочных материалов для защиты участков поверхности от обработки, такой как нанесение краски или травящего агента. Композиция материала может состоять по существу из материалов «связующего» типа, таких как полимеры, пластификаторов и других «активных» материалов или может содержать инертный материал-«наполнитель», который выступает, главным образом, в качестве объемообразующего агента. Наполненные материалы могут быть получены путем обеспечения покрытия связующего вещества поверх по меньшей мере одного наполнителя, где наполнитель получен из частиц или гранул. Другие предполагаемые способы применения включают использование в качестве методических материалов, вспомогательных материалов для ландшафтной архитектуры, для создания скульптур, создания прототипов, в качестве материала для внутренней отделки музейных помещений и декорации аквариумов, в качестве материала для промышленного проектирования, в качестве материала для изготовления литейных форм или снятия оттисков, в качестве непроницаемого для жидкостей (герметичного) слоя и/или в качестве наполнителя, изоляционного, упаковочного или ударопрочного материала и/или огнестойкого материала для строительства и/или содержания зданий. Подходящие связующие вещества также можно применять в качестве временных адгезивов путем нанесения покрытия по меньшей мере на часть поверхности объектов, которые затем можно формовать для создания скульптур, прототипов, моделей и использования в схожих областях взрослыми или детьми.

Примерно двадцать лет назад в публикациях WO 9807787 и WO 9841408 было описано, что песчаный материал можно получать в случае, когда наполнитель представляет собой песок или песчаный материал, а связующий агент может представлять собой материал или смесь материалов, схожую с пчелиным воском. Недостаток использования связующего материала, обладающего свойствами, схожими с пчелиным воском, заключается в том, что он имеет тенденцию к постепенному размягчению при повышении температуры. Указанное повышение температуры может происходить, например, при ручной обработке материала. В указанных условиях материал может становиться слишком мягким для сохранения вылепленной формы и/или может прилипать к рукам или другим поверхностям. Из-за его жирности на поверхностях и/или тканях могут оставаться пятна.

Для уменьшения липкости и жирности в нормальных условиях в качестве связующего вещества можно применять воск, имеющий более высокую температуру плавления. Недостаток высокой температуры плавления заключается в том, что воск является достаточно твердым при низких температурах. Продукт, как правило, является свободно текучим и пачкающим, если в нем отсутствует когезия в условиях хранения, и его необходимо обрабатывать или готовить в течение некоторого времени перед использованием и прессованием для изготовления объекта. В WO 2006101440 описан материал для получения композиции материала с умеренной мягкостью, подходящей для непосредственного применения, которая, кроме того, может схватываться для получения изделия с постоянной или полупостоянной формой, содержащий связующее, которое имеет по меньшей мере две твердые фазы - более твердую и более мягкую. Тем не менее, эта технология также имеет ряд недостатков, таких как прилипание связующего материала к пластиковому материалу, который обычно используется в литейных формах и оборудовании. На практике, широкое и повсеместное применение материала, полученного при помощи указанной технологии, еще больше затруднено из-за того, что он загрязняет оборудование при использовании, и его трудно вычищать вследствие низкой когезии материала. Таким образом, указанный материал может быть улучшен за счет увеличения когезии. Третий существенный недостаток заключается в том, что материал необходимо получать достаточно сложным и высокоспециализированным способом. Две (полимерные) фазы связующего вещества необходимо смешивать и наносить на поверхность частиц наполнителя при повышенной и достаточно высокой температуре. Затем смесь необходимо охлаждать и непрерывно разминать. Если этого не делать, то связующая система расслаивается. Указанное расслаивание может приводить к получению материала с текстурой, характеризующейся наличием твердых вкраплений различного размера, а не материала, напоминающего мокрый песок. Для устранения указанных недостатков в WO 2008020800 была предложена связующая система на основе силикона, которая позднее была более подробно описана в WO 2014177710.

Характерным свойством связующих систем на основе силикона является то, что они имеют низкие температуры стеклования (Tg) и плавления, что позволяет получать связующий материал, обладающий относительной стабильностью при изменениях температуры в обычном диапазоне (например, от 5 до 35 градусов С). Связующая система на основе силикона также характеризуется наличием когезии и слипается, но не прилипает практически ни к каким другим поверхностям. Несмотря на значительные улучшения по сравнению с известными ранее связующими системами, связующие системы на основе силикона также не лишены недостатков.

Одно из свойств, которое на первый взгляд может рассматриваться как преимущество - тот факт, что силикон по своей природе обладает отталкивающими свойствами или не прилипает практическим к другим поверхностям - является недостатком для многих технических применений. Несовместимость связующей системы практически с любыми поверхностями за исключением силиконовых поверхностей ограничивает ее использование в качестве связующей системы уже только по той причине, что связующий материал не может приклеиться к поверхности частиц наполнителя и попросту соскальзывает с нее. Частицы наполнителя выдавливаются из матрицы при обработке и использовании материала. Проблема еще больше усугубляется с увеличением размера частиц, вероятно, вследствие того, что затрудняется создание полностью инкапсулирующего покрытия. На практике было показано, что такая же проблема возникает и в случае применения наполнителей на основе диоксида кремния (песок) с относительно мелким размером (менее 1 мм), в частности, если способ получения включает использование влажного песка или окружающей среды с высокой относительной влажностью. В отсутствие жесткого контроля условий и способов получения из-за расслаивания наполнителя и связующего вещества увеличивается количество бракованных изделий, что повышает затраты.

Другая серьезная проблема связующих веществ на основе силикона заключается в том, что свойства конечного материала сильно зависят от относительной влажности окружающей среды. Это в значительной степени ограничивает широкое применение материала, полученного по указанной технологии. Материал, подходящий для сухих условий, не подходит для применения при повышенной относительной влажности. Например, материал, который имеет желаемую текстуру в помещениях с микроклиматом, контролируемым путем подогрева и/или кондиционирования воздуха, при низкой относительной влажности (менее чем, например, 40% отн.вл.), не подходит для применения при высокой относительной влажности (например, более 90% отн.вл.). Вода, поглощаемая материалом при повышенной относительной влажности даже в незначительных количествах, фактически выступает в качестве пластификатора для связующего вещества, в результате чего текстура материала становится слишком мягкой и липкой. Зачастую свойства материала восстанавливаются просто при сушке материала, но в некоторых случаях захват воды также может приводить к расслаиванию материала, в результате чего наполнитель высвобождается из матрицы. Последнее может происходить из-за того, что связующее вещество соскальзывает с влажной поверхности частиц наполнителя.

С учетом вышеописанного, получение связующей композиции, сохраняющей бы рабочие характеристики в широком температурном диапазоне, может обеспечить значительное преимущество. Дополнительное преимущество может быть обеспечено за счет получения композиции, сохраняющей рабочие характеристики в широком диапазоне относительной влажности окружающей среды. Кроме того, значительное улучшение может быть достигнуто в случае совместимости связующей композиции с поверхностями разнообразных частиц различной природы. Дополнительное преимущество может быть обеспечено, если связующая композиция и/или полученная наполненная композиция по существу не будет прилипать к окружающим поверхностям, например, к рукам или рабочей поверхности стола. На первый взгляд, указанные преимущества противоречат друг другу, и, таким образом, обеспечение двух или более из указанных преимуществ в одной композиции могло бы представлять собой особую ценность. Авторы настоящего изобретения неожиданно установили, что за счет обеспечения композиции, содержащей подходящий полимер, пластификатор и необязательно другие добавки, может быть получена композиция, которая обеспечивает по меньшей мере одно и предпочтительно два или более из приведенных выше преимуществ, а также других преимуществ, указанных далее в настоящем описании.

Краткое описание изобретения

Согласно первому аспекту в настоящем изобретении предложена композиция, содержащая:

а) по меньшей мере один гомополимер или сополимер винилацетата; и

b) по меньшей мере один пластификатор.

Предпочтительные композиции могут дополнительно содержать конкретные необязательные компоненты, например, по меньшей мере один из:

с) по меньшей мере одного силиконового масла, и/или

d) по меньшей мере одного наполнителя.

Указанные композиции можно крайне эффективно применять в качестве материалов для лепки, и, таким образом, согласно второму аспекту в изобретении дополнительно предложен материал для лепки, содержащий по меньшей мере одну композицию, такую как описано в любом соответствующем варианте реализации. Другие материалы, которые могут эффективно включать композиции согласно настоящему изобретению или состоять из них, включают материалы-наполнители, герметизирующие материалы, грунтовочные материалы, упаковочные материалы и изоляционные материалы. Предпочтительно все указанные материалы можно формовать вручную и/или с использованием ручного инструмента, и они могут обладать свойствами, описанными в настоящем изобретении для различных вариантов реализации. Каждый из указанных материалов составляет дополнительный аспект настоящего изобретения.

Композиции, материалы для лепки и другие материалы согласно настоящему изобретению предпочтительно являются стабильными в широком диапазоне относительной влажности (например, от 0 до 100% или от 10 до 90% отн.вл.) и/или в широком диапазоне рабочей температуры (например, от 0 до 100°С или от 0 до 40°С). Композиции и другие продукты также предпочтительно являются стабильными при контакте с жидкой водой и другими полярными жидкостями, такими как водные растворы.

Материалы для лепки согласно всем вариантам реализации изобретения подходят для создания оттиска твердого объекта, например, для использования в качестве формы или для детских игр. Таким образом, согласно дополнительному аспекту в изобретении дополнительно предложен способ создания оттиска объекта (имеющего внутреннюю и/или внешнюю поверхность), включающий прижатие материала для лепки, такого как описано в любом соответствующем варианте реализации, по меньшей мере к части внутренней и/или внешней поверхности указанного объекта.

В дополнительном варианте реализации в изобретении соответственно предложено применение композиции согласно любому из вариантов реализации, описанных в настоящем изобретении, в качестве материала для лепки.

Дополнительный желательный отличительный признак наполненных композиций согласно настоящему изобретению (содержащих компонент d)) заключается в том, что их можно получать путем объединения без нагревания связующей композиции (содержащей компоненты а), b) и необязательно с)) по меньшей мере с одним материалом-наполнителем (компонент d)). Таким образом, согласно дополнительному аспекту в настоящем изобретении предложен способ получения по меньшей мере одной наполненной композиции, содержащей связующую композицию и по меньшей мере один наполнитель, включающий:

получение связующей композиции путем смешивания:

а) по меньшей мере одного гомополимера или сополимера винилацетата;

b) по меньшей мере одного пластификатора; и

с) необязательно, по меньшей мере одного силиконового масла;

и объединение указанной связующей композиции по меньшей мере с одним материалом-наполнителем (таким как любой из тех, что описаны в настоящем изобретении), где указанное объединение проводят при температуре от 0 до 50°С.

Подробное описание изобретения

Авторы настоящего изобретения неожиданно установили, что смеси на основе гомополимеров и/или сополимеров поливинилацетата позволяют получать связующие композиции, обладающие двумя или более преимуществами из приведенного выше списка требований, предпочтительно тремя или четырьмя из указанных преимуществ. Все или некоторые композиции согласно настоящему изобретению также обеспечивают дополнительные преимущества, приведенные далее в настоящем описании.

Наиболее эффективные смеси характеризуются по меньшей мере одной из следующих характеристик:

(i) являются достаточно мягкими для формования вручную или при помощи простого ручного инструмента;

(ii) прилипают к поверхности частиц наполнителя таким образом, что матрица жестко скреплена, при этом отсутствует избыточное прилипание материала к окружающим поверхностям (к рукам, рабочим поверхностям, поверхности стола);

(iii) обладают достаточной когезией, чтобы не допускать избыточное загрязнение или невозможность работы с материалом, который может быть легко собран для повторной формовки и использования.

Также было обнаружено, что дополнительное преимущество композиций и других аспектов настоящего изобретения связано с тем, что способ получения систем на основе поливинилацетата (PVAc) согласно настоящему изобретению является крайне простым.

Связующая система может быть получена заранее и смешана без нагревания с частицами наполнителя позднее. В этом заключается явное отличие от известных ранее технологий, все из которых характеризуются трудоемкими способами получения, включающими повышенную температуру, строгий порядок смешивания, использование высушенного сырья и непрерывное перемешивание.

При использовании в настоящем описании «связующее вещество» или «связующая система» содержит компоненты а) и b), такие как описано в настоящем изобретении, и необязательный компонент с), если он используется. Указанная связующая система отвечает за ключевые когезивные свойства композиций и других материалов согласно настоящему изобретению и является ключевым компонентом композиций. Наполнители и объемообразующие материалы, описанные в настоящем изобретении, представляют собой по существу инертные материалы, которые выступают в качестве носителей или объемообразующих агентов для связующего вещества. Очевидно, что наполнители и объемообразующие материалы влияют на свойства композиции, но они имеют относительно небольшое воздействие на ключевые свойства когезии, стабильности в широком диапазоне относительной влажности и стабильности в широком температурном диапазоне, которые обеспечивают некоторые из ключевых преимуществ продуктов согласно настоящему изобретению.

Поливинилацетат давно применяют в разнообразных областях техники, и использование винилацетата, сополимеризованного с другими мономерами, значительно расширило области его применения. Например, поливинилацетат применяется в адгезивах и является пленкообразующим ингредиентом во многих красках на водной основе (латексные фаски). При объединении в виде сополимеров с виниловым спиртом его используют в белом столярном клее, а с виниллауратом его используют в улучшенных составах для жевательных резинок.

Температура плавления чистого поливинилацетата составляет почти 100°С (Tg примерно 40°С), ниже которой он имеет твердую форму. По этой причине для многих способов его применения требуется пластификатор. В композициях для жевательных резинок в качестве нетоксичной добавки исторически используется глицерина триацетат (триацетин). Очевидный недостаток заключается в том, что триацетин выделяется из композиции для жевательной резинки во время использования, и состав теряет текстуру. Одним из способов решения этой проблемы является получение сополимера с более низкой Tg и температурой плавления. Одним из указанных сополимеров является сополимер винилацетата-виниллаурата.

В 1966 году Wacker получили приоритет на патент для применения сополимеров винилацетата и виниллаурата (патент US 3519587 А - дата приоритета 1966-10-31) в адгезивах для использования в виде расплавов. Для достижения требуемых свойств сополимер плавили и смешивали с воском до содержания в несколько %. Указанные адгезивы обеспечивали настолько прочное связывание, что их нельзя было удалить с бумаги, не разорвав ее.

Авторы Wrigley Company описывают в патенте US 5173317 (дата приоритета 1991-10-29) жевательную резинку и жевательную основу, содержащие сополимер виниллаурата/винилацетата в качестве основного эластомера. В заявке предложена жевательная основа, которая имеет более мягкую текстуру, пониженную когезию липкость пузырей и улучшенные свойства надувания пузырей. До этого момента было популярно использование поливинилацетата с триацетатом глицерина иногда совместно с сополимером виниллаурата/винилацетата, но оно имело недостатки, связанные с тем, что триацетат глицерина не полностью удерживался в полимерной основе. Кроме того, жевательные композиции необходимо было обрабатывать при нагревании, что могло повреждать эластомер.

В заявке №US 2013071515 (дата приоритета 2011-09-19) авторы Wacker описывают жевательную основу, которую можно использовать для получения нелипкой жевательной резинки. Жевательная основа состоит из поливинилацетата и сополимера виниллаурата-винилацетата в определенных отношениях и пластификатора (диацетина, триацетина, ацетема, моностеарата глицерина). Кроме того, в заявке на патент США №US 2013309352 (дата приоритета 2012-05-15) авторы Wacker описывают готовую жевательную основу для фармацевтических жевательных препаратов. Жевательная основа состоит из поливинилацетата, сополимера виниллаурата-винилацетата, восков или жиров, пластификаторов и эмульгаторов. Жевательная резинка, содержащая также активный фармацевтический ингредиент, описана в заявке WO 2015154780 (дата приоритета 2014-04-08), где авторы Fertin Pharma описывают медицинскую жевательную резинку, состоящую из поливинилацетата и сополимера виниллаурата-винилацетата и фармацевтического ингредиента (никотин).

Проблема прилипания поливинилацетатных каучуков к окружающим поверхностям обсуждается авторами Wacker, и решения представлены в патенте US 8071669 (дата приоритета 2005-03-03), где описано использование соединений на основе оксида кремния (например, талька или пирогенной кремниевой кислоты) в качестве свободно-текучих агентов при получении твердых поливинилацетатных каучуков для обеспечения поверхностной клейкости гранул вследствие относительно низкой Tg полимерных каучуков. В патенте US 7479293 (дата приоритета 2005-02-17) авторы Wacker описывают, что проблема существующих жевательных основ заключается в сложности их удаления с тротуаров (и схожих поверхностей), кроме того, существующие жевательные основы не являются биоразлагаемыми и не разрушаются со временем. Решение, приведенное в данном патенте, заключается во включении в состав фотоактивного наполнителя (TiO2), который индуцирует разложение органических молекул под воздействием УФ излучения. В двух последних патентах явным образом показано, что системы PVAc можно применять в качестве связующего вещества, и они совместно с наполнителем образуют матрицу, которая не прилипает к окружающим поверхностям. Еще более неожиданно, в приведенных далее примерах будет показано, что можно получать определенные смеси на основе систем PVAc, которые как таковые (без наполнителя) являются по существу нелипкими, но при этом сохраняют когезию, в результате чего их можно использовать для игр в помещениях. Кроме того, связующее вещество на основе систем PVAc не только устойчиво к изменению относительной влажности окружающей среды, в некоторых случаях воздействие воды может даже улучшать свойства конечного материала.

Согласно первому аспекту в настоящем изобретении предложена композиция, содержащая:

а) по меньшей мере один гомополимер и/или сополимер винилацетата; и

b) по меньшей мере один пластификатор.

Необязательно могут быть включены один или более других компонентов, таких как:

с) по меньшей мере одно силиконовое масло;

d) по меньшей мере один наполнитель;

е) пигмент;

f) агент, придающий блеск;

g) слюда или слюда с покрытием;

h) отдушка;

i) консервант.

Каждый необязательный компонент обеспечивает преимущества, которые полезны и ценны для определенных вариантов реализации и определенных применений, и может быть выбран независимо и применяться отдельно или в любой комбинации, если это возможно реализовать технически. Различные компоненты описаны в настоящем изобретении по отдельности для большей ясности, но их можно применять в комбинации для обеспечения желательных свойств композиций согласно настоящему изобретению.

Компонент а), представляющий собой гомополимер и/или сополимер винилацетата, может состоять из гомополимера винилацетата, может состоять из сополимера винилацетата по меньшей мере с одним другим мономером или может содержать или состоять из смеси указанных гомополимеров и сополимеров.

Типовые гомополимеры винилацетата, подходящие для всех аспектов настоящего изобретения, имеют среднюю молекулярную массу в диапазоне от 5 до 1000 кДа, чаще от 20 до 500 кДа и наиболее предпочтительно от примерно 25 до 200 или от 25 до 100 кДа. Средняя молекулярная масса примерно 50 кДа или примерно 70 кДа является наиболее предпочтительной.

Типовые сополимеры винилацетата, подходящие для всех аспектов настоящего изобретения, представляют собой сополимеры винилацетата и по меньшей мере одного другого сложного винилового эфира. Указанные другие сложные виниловые эфиры могут представлять собой любой подходящий сложный виниловый эфир, но примеры включают сложные виниловые эфиры формулы Н2С=СН-O-СО-R, где R представляет собой линейную, разветвленную и/или ароматическую замещенную или незамещенную алкильную, алкенильную, алкинильную группу, предпочтительно содержащую от 2 до 24 атомов углерода. Предпочтительно группы В включают С2-С18 разветвленную или линейную алкильную группу, необязательно замещенную фрагментами, такими как галогениды (F, Cl, Br, I), амины, амиды, спирты, сложные эфиры или простые эфиры. Сложные виниловые эфиры средне- или длинноцепочечных алкановых кислот, таких как любые изомеры пропановой кислоты, масляной кислоты, пентановой кислоты, гексановой кислоты, энантовой кислоты, каприловой кислоты, пеларгоновой кислоты, каприновой кислоты, ундекановой кислоты, лауриновой кислоты, тридекановой кислоты, миристиновой кислоты и их смесей, являются наиболее предпочтительными. Наиболее предпочтительным сомономером является виниллаурат, и сополимеры винилацетата/виниллаурата являются предпочтительным ингредиентом компонента а). Компонент а), таким образом, может содержать, состоять по существу из или состоять из по меньшей мере одного сополимера винилацетата/виниллаурата.

Сополимеры винилацетата и по меньшей мере одного другого сложного винилового эфира, такие как описано в настоящем изобретении, в общем случае содержат от 10 до 95% винилацетата и от 5 до 90% по меньшей мере одного другого сложного винилового эфира. Предпочтительно это отношение составляет от примерно 30 до 90% винилацетата и от 10 до 70% по меньшей мере одного другого сложного винилового эфира. Сополимеры, имеющие более высокое содержание винилацетата по сравнению с другими сложными виниловыми эфирами, являются предпочтительными, и, таким образом, количества могут составлять от 50 до 90% винилацетата и от 10 до 50% по меньшей мере одного другого сложного винилового эфира, например, от 55 до 85% винилацетата и от 15 до 45% по меньшей мере одного другого сложного винилового эфира. Указанный другой сложный виниловый эфир может представлять собой любой эфир, указанный в настоящем изобретении, но предпочтительно содержит или состоит из виниллаурата.

Сополимеры винилацетата и по меньшей мере одного другого сложного винилового эфира, подходящие для применения согласно настоящему изобретению, как правило, имеют среднюю молекулярную массу в диапазоне от 25 до 2000 кДа, чаще от 50 до 1000 кДа и наиболее предпочтительно от примерно 75 до 600 или от 100 до 400 кДа. Средняя молекулярная масса примерно 200 кДа является наиболее предпочтительной.

Согласно всем аспектам настоящего изобретения ключевой компонент представляет собой гомополимер и/или сополимер винилацетата. В некоторых случаях компонент а) может состоять из одного или более гомополимеров винилацетата, и в других случаях компонент а) может состоять из одного или более сополимеров винилацетата и по меньшей мере одного другого сложного винилового эфира (такого как те, что описаны в настоящем изобретении). В одном из вариантов реализации компонент а) содержит по меньшей мере один гомополимер винилацетата («гомополимер») и по меньшей мере один сополимер винилацетата и по меньшей мере одного другого сложного винилового эфира («сополимер»). В одном из указанных вариантов реализации сополимер может содержаться в более низком количестве по сравнению с гомополимером. В указанном варианте реализации сополимер может составлять до 25%, до 22% или до 20% (например, от 1 до 25%) компонента а), где оставшуюся часть составляет гомополимер. В другом варианте реализации сополимер может содержаться в более высоком количестве по сравнению с гомополимером. В указанном варианте реализации гомополимер, например, может составлять до 25%, до 22% или до 20% (например, от 1 до 25%) компонента а), где оставшуюся часть составляет сополимер.

Компонент-пластификатор b) может представлять собой любой подходящий пластификатор для гомополимера и/или сополимера винилацетата. Подходящие примеры в общем случае получены на основе спиртов и/или других функциональных групп на основе кислорода. Типичными являются моно-, ди- и триольные группы, содержащие от 3 до 20 атомов углерода, и соответствующие сложные эфиры (например, кислот, таких как уксусная кислота и/или средне- и длинноцепочечные кислоты, описанные выше). Примеры включают глицерин, сложные эфиры глицерина и средне- и длинноцепочечных спиртов, таких как спирты, содержащие С2-С24 разветвленные или линейные алкильные группы (например, моно-, ди- или триолы с указанными цепями).

Согласно всем аспектам настоящего изобретения компонент-пластификатор b) может содержать по меньшей мере одно соединение формулы (i)

где каждый из R1-R3 независимо выбран из Н; С2-С24 разветвленных или линейных ацильных групп (замещенных или незамещенных); С2-С24 насыщенных или ненасыщенных жирных ацильных групп (замещенных или незамещенных); С2-С24 насыщенных или ненасыщенных моно-, ди- или три-гидроксилированных жирных ацильных групп (незамещенных или дополнительно замещенных); и их смесей.

Жирные кислоты часто описывают при помощи количества атомов углерода и количества ненасыщенных участков в углеродной цепи. Таким образом, СХ:Z обозначает углеводородную цепь, содержащую X атомов углерода и Z ненасыщенных участков. Примеры, в частности, включают капроильные (С6:0), каприлоильные (С8:0), каприльные (С10:0), лауроильные (С12:0), миристоильные (С14:0), пальмитоильные (С16:0), фитаноильные (С16:0), пальмитолеильные (С16:1), стеароильные (С18:0), олеоильные (С18:1), элаидоильные (С18:1), линолеоильные (С18:2), линоленоильные (С18:3), арахиноноильные (С20:4), бегеноильные (С22:0) и лигноцероильные (С24:9) группы.

Жирные ацильные фрагменты, являющиеся подходящими заместителями R1-R3 в формуле (i), включают ацильные группы кислот, начиная от уксусной кислоты (С2:0) и до насыщенных и ненасыщенных длинноцепочечных жирных кислот, такие как лигноцероильные (С24:9) группы. Группы, содержащие от 2 до 22 атомов углерода, являются типичными, и в общем случае не более чем один из R1-R3 содержит более 4 атомов углерода (С4 - масляная кислота).

Наиболее предпочтительные ацильные группы, жирные ацильные группы и/или гидроксилированные жирные ацильные группы могут быть выбраны из ацильных групп по меньшей мере одной из следующих кислот (включая их смеси): уксусной, пропановой, масляной, пентановой, гексановой, энантовой, каприловой, пеларгоновой, каприновой, ундекановой, лауриновой, тридекановой, миристиновой, капроевой, каприловой, пальмитиновой, фитановой, пальмитолиновой, сапиеновой, стеариновой, олеиновой, элаидиновой, вакценовой, линолевой, линоэлаидиновой, линоленовой, арахидоновой, бегеновой, лигноцериновой, рицинолеиновой, α-линоленовой и дигидроксистеариновой кислот.

Можно крайне эффективно применять смеси сложных эфиров глицерина, включая натуральные продукты и частично обработанные натуральные продукты, такие как касторовое масло, гидрогенизированное касторовое масло, моноглицериды касторового масла и ацетаты указанных веществ. Вещество, имеющее реферативный индекс в журнале «Chemical abstracts” CAS 736150-63-3, определено как «Ацетаты, глицериды моно-гидрогенизированного касторового масла» и является одним из возможных ингредиентов компонента b). Другие конкретные предпочтительные компоненты включают диацетилглицерин и триацетилглицерин.

Некоторые типовые соединения, которые можно применять в компоненте-пластификаторе b), включают: глицерин, диацетилглицерин, триацетилглицерин, моноглицерид касторового масла, моноглицериды гидрогенизированных жирных кислот, ацетаты моноглицеридов, ацетаты моноглицеридов гидрогенизированного касторового масла, моноацилглицерины, диацилглицерины, триацилглицерины, жирные кислоты, сложные эфиры жирных кислот, 2-октил-1-додеканол, ундеканол, додеканол, С6-С24 алкильные спирты и их смеси.

Необязательный компонент с), который можно применять согласно всем аспектам настоящего изобретения, относится к жидкому силикону. Указанный жидкий силикон, как правило, представляет собой линейный, разветвленный и/или циклический олиго- или поли-алкилсилоксан, содержащий или не содержащий по меньшей мере одну концевую гидроксильную группу. Поли- или олигодиметилсилоксан, который может содержать или не содержать по меньшей мере одну концевую гидроксильную группу, является предпочтительным примером.

Подходящие жидкие силиконы могут иметь вязкость в широком диапазоне, например, вязкость от 1 до 5000 мПа⋅с при 25°С. Предпочтительно вязкость составляет от примерно 2 до 2500 мПа⋅с при 25°С. Молекулярная масса подходящих олиго- или поли-алкилсилоксанов может составлять от примерно 0,5 до примерно 50 кДа, например, от примерно 1 до примерно 30 кДа.

Некоторые примеры подходящих жидких силиконов включают CDS100 (линейный полидиметилсилоксан, содержащий гидроксильные группы по обоим концам, с молекулярной массой примерно 4 кДа и вязкостью примерно 100 мПа⋅с при 20°С), AK5 (низкомолекулярный олигодиметилсилоксан без концевых гидроксильных групп с вязкостью примерно 5 мПа⋅с при 25°С) и POLYMER С 2 Т (линейный полидиметилсилоксан, содержащий гидроксильные группы по обоим концам, с молекулярной массой примерно 25000 и вязкостью примерно 2000 мПа⋅с при 25°С).

В композициях и согласно всем аспектам настоящего изобретения количество компонента а), как правило, составляет от 30 до 95% по массе от количества компонентов а) и b) (и с), если он присутствует). Как правило, это количество составляет от примерно 40 до 95% или от 50 до 90% и наиболее предпочтительно от примерно 60 до 80% по массе от количества компонентов а) и b) (и с), если он присутствует).

В композициях и согласно всем аспектам настоящего изобретения количество компонента b), как правило, составляет от примерно 5 до 70% по массе, чаще от 10 до 50% и наиболее предпочтительно от примерно 20 до 40% по массе от количества компонентов а) и b) (и с), если он присутствует). В одном из вариантов реализации компонент-пластификатор b) составляет более чем примерно 15% по массе от количества компонентов а) и b) (и с), если он присутствует). Это количество может составлять, например, от 16 до 50% или от 16 до 40%.

В композициях и согласно всем аспектам настоящего изобретения количество компонента с), как правило, составляет от примерно 0,1 до 20%, чаще от 0,2 до 10% по массе от количества компонентов а)-с). Наиболее предпочтительно количество компонента с) составляет от примерно 1 до 5% по массе от количества компонентов а)-с). В одном из вариантов реализации количество компонента с) составляет по меньшей мере 0,5% по массе от количества а)-с) (например, от 0,5 до 10%).

Необязательный компонент d) может содержаться во всех соответствующих аспектах и вариантах реализации настоящего изобретения и состоит по меньшей мере из одного материала-наполнителя. Известно множество подходящих наполнителей, и любой из тех, что известны в данной области техники, можно применять в настоящем изобретении.

Типовые примеры компонента-наполнителя d) включают песчаный наполнитель, стеклянный наполнитель, полимерный наполнитель, минеральный наполнитель или их смеси. Типичные песчаные наполнители включают кварцевый песок и/или кремнистый песок, и в настоящем изобретении композиции, содержащие компоненты а) и b) (и необязательно с)), прикрепляются к частицам наполнителя любых размеров. Указанный «песок», таким образом, может включать крупнодисперсный песок или частицы гравия, при этом связующая композиция не отслаивается от наполнителя. Типичный «песок», такой как указано в настоящем описании, имеет средний размер частиц от 50 мкм до 5 мм (например, от 63 мкм до 5 мм), предпочтительно от 95 мкм до 3 мм, но песок также может включать гравий и мелкие галечные наполнители со средним размером частиц примерно до 10 мм, которые также можно применять. Все указанные размеры в общем случае соответствуют наименьшему диаметру. Песчаные наполнители (и все другие наполнители) могут иметь «бимодальное» или «полимодальное» распределение, то есть могут содержать наполнители более чем одного размера. Например, мелкодисперсный песок или кремнистый наполнитель со средним размером частиц менее 100 мкм можно применять в комбинации с крупнозернистым «песком» или гравийным наполнителем с размером частиц 1 мм или более (например, от 1 до 10 мм). Указанная бимодальная смесь наполнителей обеспечивает улучшенное нанесение покрытия на более крупные частицы и может улучшать свойства связующего вещества. Как правило, в указанных случаях компонент-наполнитель содержит по меньшей мере 60% по массе наполнителя с более крупным размером, предпочтительно по меньшей мере 75% по массе.

Стеклянные наполнители, применяемые в качестве компонента d) согласно всем аспектам настоящего изобретения, включают наполнители из битого стекла, наполнители из стеклянных сфер, наполнители из полых стеклянных сфер и их смеси. Средний размер частиц предпочтительно составляет от примерно 10 мкм до 2 мм, при этом наполнители из битого стекла могут содержать очень мелкие частицы, например, размером до 1 мкм и менее.

Определенные минеральные наполнители являются крайне эффективными при использовании в качестве компонента d) в целом или его части согласно всем аспектам настоящего изобретения. Указанные минеральные наполнители включают наполнители на основе диоксида кремния, наполнители на основе диоксида титана, наполнители на основе оксида алюминия, наполнители на основе карбоната кальция, наполнители на основе сульфата кальция, наполнители на основе сульфата натрия, силикатные соединения, каолин и другие глины, фосфаты кальция, тальк и их смеси.

Наполнители на основе диоксида кремния, в частности, наполнители на основе гидрофобного диоксида кремния, представляют собой наиболее предпочтительный минеральный наполнитель для применения по меньшей мере в качестве части компонента d) согласно настоящему изобретению. Указанные наполнители можно добавлять в количестве от примерно 1 до 30% по массе от количества компонентов а)-с) и наполнителя на основе диоксида кремния. Если указанную предварительно наполненную композицию затем добавляют к более высокому количеству другого наполнителя (см. далее типовые количества наполнителя), то наполнитель на основе диоксида кремния обладает действием, увеличивающим связующий эффект компонентов а)-с), но при этом не требует использования дополнительного количества полимера, пластификатора или жидкого силикона.

Полимерные наполнители могут включать любой совместимый природный, полусинтетический или синтетический полимер в любой подходящей форме. Синтетические полимерные наполнители включают, например, полистирольные, полиолефиновые, сложные полиэфирные и/или полиамидные наполнители, включая гранулы, стружки, опилки, плоские пленки или любые другие подходящие частицы указанных материалов. Предпочтительными частицами наполнителя являются гранулы, и синтетические полимерные наполнители могут содержать гранулы полистирола, гранулы полиолефина, гранулы сложного полиэфира и/или гранулы полиамида. Указанные полимерные наполнители могут иметь форму твердых частиц или могут быть переработаны во вспененные материалы (пенопласты) с открытыми или закрытыми ячейками способами, хорошо известными в данной области техники. Указанные «вспененные» материалы являются превосходными наполнителями, особенно если необходимо получить легкий или изоляционный материал. Указанные легкие материалы включают полые сферы любого из полимеров, указанных в настоящем описании, а также «вспененные» материалы, включая пенополистирол, пенополиолефин, пенополиэстер, пенополиамид и их смеси, как правило, в виде вспененных гранул. В конкретном варианте реализации частицы наполнителя представляют собой полые полимерные сферы, т.е. сферические или по существу сферические монослои полимера, ограничивающие полость. Указанные полые сферы, например, могут представлять собой полые сферы полистирола, полые сферы полиолефина, полые сферы сложного полиэфира и/или полые сферы полиамида. Другие подходящие полые полимерные сферы включают сферы на основе фенолов и аминов или полые полимерные сферы, полученные из винилиденхлорида, акрилонитрила или метилметакрилата.

Частицы полимерного наполнителя могут иметь различный размер от примерно 10 мкм примерно до нескольких мм (например, примерно до 15 мм), например, от 20 мкм до примерно 10 мм или от 50 мкм до нескольких мм (например, примерно до 10 мм) в диаметре. В общем случае не вспененные или не образующие пену наполнители, как правило, имеют частицы более мелкого размера (например, от 50 мкм до 1000 мкм, предпочтительно от 100 мкм до 500 мкм), и вспененные или образующие пену наполнители, как правило, имеют более крупный размер, например, от 200 мкм до 10 мм, предпочтительно от 300 мкм до 5 мм). Наполнители в виде полых полимерных сфер, в частности, как правило, могут иметь диаметр в диапазоне 10 мкм-5 мм, например, 20 мкм-3 мм или 100 мкм-2 мм. Другие подходящие диапазоны размеров наполнителей в виде полых полимерных сфер включают диаметры 10 мкм-500 мкм, от 15 мкм до 250 мкм или от 20 мкм до 100 мкм. Размеры от примерно 25 до 75 мкм являются наиболее подходящими. Как и в случае других размеров частиц, указанных в настоящем описании, приведенные размеры, как правило, относятся к наименьшему размеру, если это допускается по контексту.

Полимерные наполнители также могут содержать или состоять из природных полимеров, таких как полисахариды, включая крахмалы, хитин и целлюлозу, а также другие природные полимеры, такие как полифенолы (например, лигнин) и белки (например, кератин). Полисахариды являются особенно эффективными и могут иметь форму, например, муки из измельченных природных материалов, таких как зерна (например, пшеницы, кукурузы, риса) или муки, пыли или стружек от древесины, бамбука или других волокнистых материалов. Природные материалы также могут быть «вспенены» при нагревании для получения материалов, таких как попкорн, воздушная пшеница или хрустящий рис. Указанные материалы также можно применять в качестве наполнителей согласно настоящему изобретению в виде природных крупных частиц или измельченными или нарезанными на более мелкие частицы. Природные полимеры, как правило, являются крайне нетоксичными и безопасными для использования и являются наиболее подходящими в вариантах реализации настоящего изобретения, которые могут применяться детьми. Опилки и мелкие древесные стружки, пшеница, кукуруза, древесная и рисовая мука являются предпочтительными природными полимерными наполнителями. Каменный уголь из природных источников может представлять собой материал-наполнитель и черный краситель в различных материалах согласно настоящему изобретению.

Отношение общего количества наполнителя к связующему веществу (компоненты а)-с)) в композициях согласно настоящему изобретению может составлять от примерно 1:100 до примерно 200:1, что соответствует содержанию от 1% до 99,5% компонента d) по массе от общего количества композиции. На практике чаще всего используют два поддиапазона отношений в зависимости от типа применяемого наполнителя и плотности указанного наполнителя. В случае невспененных наполнителей (например, имеющих плотность более 0,5 г/см3) общее количество наполнителя может составлять от примерно 1:10 до примерно 200:1, что соответствует содержанию от 10% до 99,5% компонента d) по массе от общего количества композиции. Предпочтительно отношение компонента d) к общему количеству компонентов а)-с) (или а) и b), если с) отсутствует) составляет от 10:1 до 50:1, что соответствует содержанию от 2 до 10% по массе связующего вещества и от 90 до 98% по массе наполнителя от общего количества композиции. В случае вспененных наполнителей (например, тех, что имеют плотность менее 0,5 г/см3) отношение, как правило, может составлять от примерно 1:100 до 10:1, более предпочтительно от 1:50 до 1:1. Помимо массового отношения также важно поддерживать подходящее объемное отношение, так как существует максимальный объем наполнителя, на который может быть эффективно нанесено покрытие определенного количества связующего агента. Объемное отношение наполнителя к связующему веществу, таким образом, должно составлять не более чем примерно 500:1, предпочтительно не более 200:1, объем наполнителя : объем связующего вещества.

Если композиция согласно любому из аспектов настоящего изобретения содержит наполнитель на основе диоксида кремния, такой как наполнитель на основе гидрофобизированного пирогенного диоксида кремния, в составе компонента d), то указанный наполнитель на основе диоксида кремния может содержаться в отношении от 10:1 до 1:50 связующего вещества (компоненты а)-с)) к наполнителю на основе диоксида кремния. Указанный наполнитель на основе диоксида кремния впоследствии должен быть учтен как составляющее компонента d) при вычислении отношений наполнителя к связующему веществу, обсуждаемых в настоящем описании. В одном предпочтительном варианте реализации различные продукты согласно настоящему изобретению могут содержать наполнитель на основе гидрофобизированного пирогенного диоксида кремния и второй наполнитель любого типа, указанного в настоящем описании. Это обеспечивает преимущества эластичности и жесткости связующего вещества, в частности если наполнитель на основе гидрофобизированного пирогенного диоксида кремния используют в количестве от примерно 5 до 20 масс. % относительно общего количества данного наполнителя и компонентов а) и b) (и с), если он присутствует). Предпочтительные наполнители на основе гидрофобизированного пирогенного диоксида кремния могут содержать частицы различных размеров, включая агрегаты мелких частиц. Типичные агрегаты частиц пирогенного диоксида кремния могут иметь размер в диапазоне от 1 до 100 мкм, предпочтительно от примерно 5 до 50 мкм в наименьшем измерении.

Согласно всем аспектам настоящего изобретения продукты и композиции могут содержать по меньшей мере один из различных необязательных компонентов, таких как:

е) пигмент;

f) агент, придающий блеск;

g) слюда или покрытая слюда;

h) отдушка;

i) консервант; и/или

j) огнестойкая добавка.

Примеры каждой из указанных добавок хорошо известны специалистам, и многие из них приведены в настоящем описании. В предпочтительных вариантах реализации указанные необязательные компоненты могут представлять собой любой из тех, что приведены в разделе примеров в настоящем описании и в частности в «Таблице химических веществ, применяемых в примерах», которая приведена перед примерами реализации. Агент, придающий блеск, при использовании в настоящем описании включает агент, придающий блеск, на основе пластиковой пленки (например, агент, придающий блеск, на основе полистирольной пленки).

В одном из вариантов реализации настоящего изобретения композиции и другие продукты согласно всем аспектам изобретения не являются продуктами в виде жевательных резинок. В результате, композиции и другие материалы могут, например, не содержать сахар или другой подсластитель. Аналогично, в композициях могут отсутствовать природные камеди и ингредиенты, выделенные из природной камеди, такие как политерпеновые смолы, живичная канифоль, древесные смолы, талловое масло или смолы на основе таллового масла. В другом варианте реализации композиции и материалы согласно всем аспектам могут не содержать какие-либо пищевые масла или жиры, такие как триглицериды, растительные масла, животные масла, животные жиры, лецитины и/или другие фосфолипиды. В дополнительном варианте реализации композиции и материалы согласно всем аспектам могут не содержать какой-либо активный фармацевтический ингредиент. Помимо лекарственных ингредиентов могут быть исключены другие ингредиенты, имеющие биологическую активность, такие как пробиотические бактерии, ароматизаторы, масла или экстракты травянистых растений или пряностей (например, мятное масло, апельсиновое масло, ментол или цитронелла), подсластители, табак или порошок табака или другие природные продукты или экстракты, содержащие какой-либо активный фармацевтический ингредиент. Аналогично, могут быть исключены буферные компоненты. Никотин особенно часто используется в жевательных резинках, и в одном из вариантов реализации никотин и все производные никотина не содержатся в композициях согласно изобретению. В схожем варианте реализации композиции и другие продукты согласно всем аспектам изобретения могут не содержать воски, такие как парафиновый воск, микрокристаллический воск, полиэтиленовый воск и природные воски, такие как пчелиный воск.

Одним из основных способов применения композиций согласно настоящему изобретению является использование в качестве композиций для лепки, в скульптуре и/или формовке. Конкретное преимущество композиций согласно настоящему изобретению (в частности по сравнению с существующими композициями, в которых используется связующее вещество на основе силикона) заключается в том, что предложенные композиции и материалы для лепки являются стабильными в широком диапазоне относительной влажности, в широком диапазоне рабочей температуры и устойчивыми к действию воды и полярных жидкостей, включая водные жидкости и другие материалы, содержащие высокое количество воды или полярного растворителя.

Таким образом, композиции и материалы для лепки согласно настоящему изобретению согласно всем аспектам предпочтительно являются стабильными в диапазоне от 1 до 100% относительной влажности, от 10% до 90% относительной влажности или от 20% до 80% относительной влажности.

Композиции и материалы для лепки согласно настоящему изобретению согласно всем аспектам также предпочтительно являются стабильными при температуре в диапазоне от 0 до 100°С, от 0 до 50°С или от 0 до 40°С. Это позволяет пользоваться материалом детям или взрослым в теплых условиях, например, в ванной или джакузи, и в определенных вариантах реализации материал можно нагревать даже в кипящей воде или низкотемпературной печи для достижения специальных эффектов, таких как плавление материала-наполнителя.

Композиции и материалы для лепки согласно настоящему изобретению согласно всем аспектам также предпочтительно устойчивы к действию воды, водных сред или других полярных жидкостей и растворов. В частности, они являются устойчивыми при температуре в диапазоне от 0 до 100°С, от 0 до 50°С или от 0 до 40°С. Воздействие указанных жидкостей может происходить при применении материалов для игр или лепки для имитации условий, включающих использование воды, или позволяет использовать материалы во «влажных» условиях, включая условия высокой влажности на открытом воздухе, или в ванной или джакузи. При строительстве и содержании зданий различные композиции и материалы согласно настоящему изобретению предпочтительно устойчивы к воздействию жидкостей и других материалов, содержащих высокое количество воды, таких как влажный бетон или мокрая штукатурка, и указанная стабильность позволяет использовать их в качестве формы, в которую будут заливаться материалы, такие как мокрая штукатурка. Различные материалы также предпочтительно являются стабильными при контакте с другими полярными жидкостями, растворами и растворителями, такими как этиленгликоль (антифриз), глицерин и их смеси с водой.

В контексте настоящего изобретения композиция или материал для лепки может рассматриваться как «стабильная(-ый)», если при воздействии в указанных условиях в течение по меньшей мере 1 часа, предпочтительно по меньшей мере 4 часов и более предпочтительно по меньшей мере 24 часов не происходит значительного отслаивания компонента-наполнителя от компонентов связующего вещества (а)-с)). Значительное отслаивание может быть определено по уменьшению количества материала-наполнителя в композиции на 5% по массе или более.

В некоторых случаях при нанесении связующего вещества или связующей смеси может требоваться разбавление связующего вещества/связующей смеси подходящей средой (например, водой) для получения менее вязкой жидкости и облегчения перемешивания с частицами наполнителя. Аналогично, разбавление может быть эффективным для упрощения нанесения покрытия на более крупные объекты, такого как нанесение покрытия на «объемные материалы», описанные далее. Разбавление, описанное в настоящем изобретении, можно проводить путем простого разбавления эмульсии/дисперсии связующего вещества в подходящей среде (например, в воде или подходящем растворителе, предпочтительно в воде). При разбавлении эмульсии или схожей смеси растворитель, очевидно, должен смешиваться с непрерывной фазой.

Помимо получения наполненных материалов, таких как те, что описаны выше в настоящем изобретении, связующие материалы согласно настоящему изобретению (необязательно с добавлением определенных наполнителей в количестве до 20% по массе) можно применять в качестве когезивного покрытия на поверхностях, таких как лепные изделия. В частности, связующие системы, включающие компоненты а), b) и необязательно с), такие как описано в настоящем изобретении, могут быть нанесены по меньшей мере на часть по меньшей мере одной поверхности изделия, в результате чего обработанная часть изделия становится липкой, в частности при контакте с другими поверхностями, обработанными таким же образом. Указанные изделия, как правило, являются макроскопическими по сравнению с частицами наполнителя и полимера и, например, могут иметь размер более 5 мм в наименьшем измерении, предпочтительно более 10 мм и более предпочтительно более 20 мм в наименьшем измерении. Указанные изделия называют в настоящем описании «объемными материалами», и на их поверхность можно полностью или частично наносить покрытие, как описано выше. Если поверхности, содержащие покрытие, двух объемных материалов приводят в контакт друг с другом, то происходит их временное объединение, что может быть использовано в играх или при создании моделей, прототипов и т.д. Затем материалы, содержащие покрытие, можно разделять и соединять заново в соответствии с новыми требованиями, и, так как когезивное покрытие устойчиво к действию воды, то материал, содержащий покрытие, можно промывать водой по меньшей мере для частичного удаления грязи и восстановления его когезивных характеристик.

«Объемные материалы», подходящие для применения согласно указанному аспекту настоящего изобретения могут быть получены из любых материалов, рассматриваемых выше при описании наполнителей, включая полимеры (природные или синтетические), стекло, минералы, керамику и т.д. Объемные материалы из синтетических полимеров, древесины или стекла являются наиболее подходящими и могут иметь любую подходящую форму, включая геометрические формы, такие как сферы, кубы, кубоиды, призмы, пирамиды или комбинации указанных форм. Изделия, такие как деревянные блоки, стеклянные шарики, полимерные мячи для настольного тенниса и схожие изделия, являются наиболее подходящими.

В указанном варианте реализации небольшое количество (например, до 20% по массе от количества компонентов а)-d), если они присутствуют) наполнителя можно включать в «связующее вещество» перед нанесением на поверхность объемного материала. Наиболее подходящие для указанных вариантов реализации наполнители включают наполнители на основе (необязательно гидрофобного) диоксида кремния, имеющие частицы мелкого размера от 1 до 100 мкм, предпочтительно от 5 до 50 мкм.

Соответственно, в настоящем изобретении предложен способ нанесения покрытия по меньшей мере на часть поверхности изделия из объемного материала (такого как описано в настоящем изобретении), включающий получение связующего вещества путем смешивания:

а) по меньшей мере одного гомополимера или сополимера винилацетата;

b) по меньшей мере одного пластификатора;

с) необязательно по меньшей мере одного силиконового масла, и

d) необязательно до 20% по массе мелкодисперсного наполнителя,

и нанесение указанного связующего вещества по меньшей мере на часть указанной по меньшей мере одной поверхности. Способ нанесения покрытия, например, может включать плавление связующих материалов и нанесение при повышенной температуре (например, от 40 до 80°С) или растворение связующего материала в подходящем растворителе (например, в спирте, таком как этанол, или сложноэфирном растворителе, таком как этилацетат), нанесение полученного таким образом раствора по меньшей мере на часть указанной поверхности и выпаривание растворителя.

Помимо применения для лепки и в качестве игровых наборов для детей (и даже взрослых) композиции согласно настоящему изобретению можно использовать в различных других областях, и указанные различные дополнительные способы применения, таким образом, составляют дополнительные аспекты настоящего изобретения.

Дополнительное преимущество композиций согласно настоящему изобретению заключается в том, что их можно получать путем простого смешивания при низких температурах. В частности, композиции согласно настоящему изобретению можно получать путем смешивания:

а) по меньшей мере одного гомополимера или сополимера винилацетата;

b) по меньшей мере одного пластификатора; и необязательно

с) по меньшей мере одного силиконового масла,

и объединения указанной связующей композиции по меньшей мере с одним материалом-наполнителем, где указанное объединение проводят при температуре от 0 до 50°С. Как правило, указанное объединение проводят при температуре окружающей среды, например, от 15 до 28°С. Как правило, указанное объединение проводят в течение периода времени от 10 минут до 12 часов, предпочтительно от 30 минут до 4 часов.

Согласно одному дополнительному аспекту в настоящем изобретении предложено применение различных композиций, описанных в настоящем изобретении, в качестве материалов-заменителей песка, например, в бункерах на полях для гольфа. Материалы согласно настоящему изобретению являются когезивными и, таким образом, значительно сложнее перемещаются под действием ветра и дождя по сравнению с натуральным песком и тем самым обеспечивают более стабильную альтернативу и не требуют регулярной замены песка в препятствиях для игры в гольф. Кроме того, структура материалов в незначительной степени подвержена изменениям в различных погодных условиях, что, таким образом, обеспечивает одинаковые условия для игры независимо от погоды. Схожие способы применения в качестве заменителя песка можно использовать в детских песочницах и на площадках, где материалы согласно настоящему изобретению в меньшей степени подвержены уносу, связанному с погодными явлениями и другими природными процессами, и менее привлекательны для загрязнения животными по сравнению с натуральным песком.

Соответственно, в настоящем изобретении также предложен способ предотвращения или уменьшения эрозии песка под действием погодных условий на открытых участках с натуральным песком, таких как бункеры на полях для гольфа, песочницы или уличные игровые площадки для детей, включающий замену по меньшей мере части натурального песка на указанном открытом участке с песком на композицию, описанную в настоящем изобретении.

Если аспекты настоящего изобретения относятся к способам применения и способам замены натурального песка, то компонент d) предпочтительно содержит по меньшей мере один песчаный наполнитель (например, такой, как описано в настоящем изобретении). Кроме того, согласно указанным аспектам песчаный наполнитель предпочтительно содержится в отношении по меньшей мере 10:1 песок : общее количество компонентов а)-с).

Согласно другому дополнительному аспекту в настоящем изобретении предложено применение различных композиций, описанных в настоящем изобретении, в качестве чистящего продукта для удаления грязи с поверхностей, таких как окрашенные поверхности. В частности, в изобретении предложено применение для удаления гидрофобных материалов, таких как масло, смазочные материалы, деготь, асфальт и/или битум, по меньшей мере с одной окрашенной поверхности, такой как окрашенная поверхность транспортного средства. Указанное удаление, как правило, проводят путем растирания материала согласно настоящему изобретению на загрязненной поверхности необязательно после нанесения поверхностно-активного вещества на поверхность.

Согласно соответствующему аспекту в настоящем изобретении предложен способ очистки по меньшей мере одного гидрофобного материала с поверхности (такой как окрашенная поверхность), включающий необязательное нанесение по меньшей мере одного поверхностно-активного вещества (в частности раствора поверхностно-активного вещества в воде) или смазывающего вещества по меньшей мере на часть очищаемой поверхности и последующее протирание очищаемой поверхности композицией, такой как описано в настоящем изобретении. Указанное протирание можно проводить вручную или при помощи механических средств, например, вручную с использованием отдельного куска композиции или при нанесении на ткань или губку или при помощи поворотного или орбитального устройства, такого как электрическая шлифовальная машина. Типичные гидрофобные материалы включают, например, масло, смазочные материалы, деготь, асфальт и/или битум.

Если аспекты настоящего изобретения относятся к способам применения и способам очистки гидрофобного материала с поверхности, то композиция согласно настоящему изобретению для указанных применений и способов, как правило, не содержит крупные частицы наполнителя с высокой твердостью, такого как песок, стекло или минеральные наполнители. Если наполнитель содержится, то он предпочтительно представляет собой полимерный наполнитель (такой как те, что описаны в настоящем изобретении) и/или наполнитель со средним размером частиц не более 100 мкм. Наиболее подходящими являются небольшие частицы гидрофобизированного пирогенного диоксида кремния (например, со средним размером частиц от 10 до 100 мкм). Согласно указанным аспектам количество наполнителя в общем случае составляет менее 50% от общей массы композиции, предпочтительно менее 40%.

Согласно дополнительному аспекту в настоящем изобретении предложено применение композиции согласно настоящему изобретению для заполнения щелей или пустот, например, при строительстве и/или содержании зданий. Во многих случаях пустоты необходимо заполнять для улучшения тепло- или звукоизоляции или для замедления распространения огня. В указанных случаях композиции согласно настоящему изобретению можно применять в качестве альтернативы вспененным материалам для заполнения указанных пустот. При подборе подходящих наполнителей и/или добавок можно получать композиции согласно настоящему изобретению, которые являются легкими и обладают хорошими изоляционными свойствами и могут содержать огнестойкие добавки.

Согласно соответствующему аспекту в настоящем изобретении предложен способ заполнения пустот при строительстве или содержании здания, включающий введение композиции, такой как описано в настоящем изобретении, в пустоты. Способ также может представлять собой способ заполнения пустот для улучшения тепло- и/или звукоизоляции указанного здания и/или для замедления распространения огня в указанном здании.

Если для способов и применений композиции согласно настоящему изобретению требуется изоляционный эффект, то компонент d) предпочтительно содержит легкий наполнитель, такой как полые стеклянные или полимерные сферы или вспененный полимерный материал. Указанные легкие материалы содержат большие объемы газа, такого как воздух, и, таким образом, имеют хорошие изоляционные характеристики.

Согласно дополнительному аспекту в настоящем изобретении предложено применение композиций, таких как описано в настоящем изобретении, для грунтования и/или защиты участков для предотвращения нанесения краски или поверхностной обработки указанных участков. Согласно соответствующему аспекту в настоящем изобретении предложен способ предотвращения контакта между краской или другим средством для поверхностной обработки и по меньшей мере частью поверхности, включающий нанесение композиции согласно настоящему изобретению на указанную часть поверхности перед нанесением указанной краски или другого агента для поверхностной обработки.

При использовании в настоящем описании в отношении числового значения или диапазона числовых значений термин «примерно», «около», «по существу» или «приблизительно» в общем случае означает, что указанное числовое значение или диапазон является предпочтительным, но указанное значение может быть изменено до определенной степени без значительного влияния на свойства соответствующего материала, композиции или схожего продукта. Специалисты, как правило, могут легко установить степень, до которой можно изменять указанные числовые значения, не затрагивая ключевые преимущества настоящего изобретения. В общем случае указанные числовые значения или пограничные значения указанных диапазонов могут иметь погрешность ±10%, предпочтительно ±5% и более предпочтительно ±1%. Соответствующим образом могут быть описаны и композиции, «состоящие по существу» из определенных компонентов, то есть они могут включать до 10%, предпочтительно до 5% и наиболее предпочтительно до 1% других компонентов помимо тех, что указаны. Если химическая группа, цепь или другой фрагмент описаны в настоящем изобретении как необязательно замещенные, то указанные заместители могут отсутствовать, или один или более атомов во фрагменте (как правило, один или более атомов водорода и/или углерода) могут быть замещены на группы, такие как галогенидные (например, F, Cl, Br, I) группы, фрагменты на основе кислорода, такие как простые эфиры, спирты, сложные эфиры, карбоновые кислоты или эпоксиды, группы на основе азота, такие как амины, амиды, нитрилы или нитрогруппы, или группы на основе серы, такие как тиолы, дисульфиды, сложные тиоэфиры и т.д. Если по контексту это допускается, то может содержаться примерно до 10 указанных заместителей, но, как правило, используют 3 заместителя или менее, например, 1, 2 или 3 заместителя, выбранных независимо.

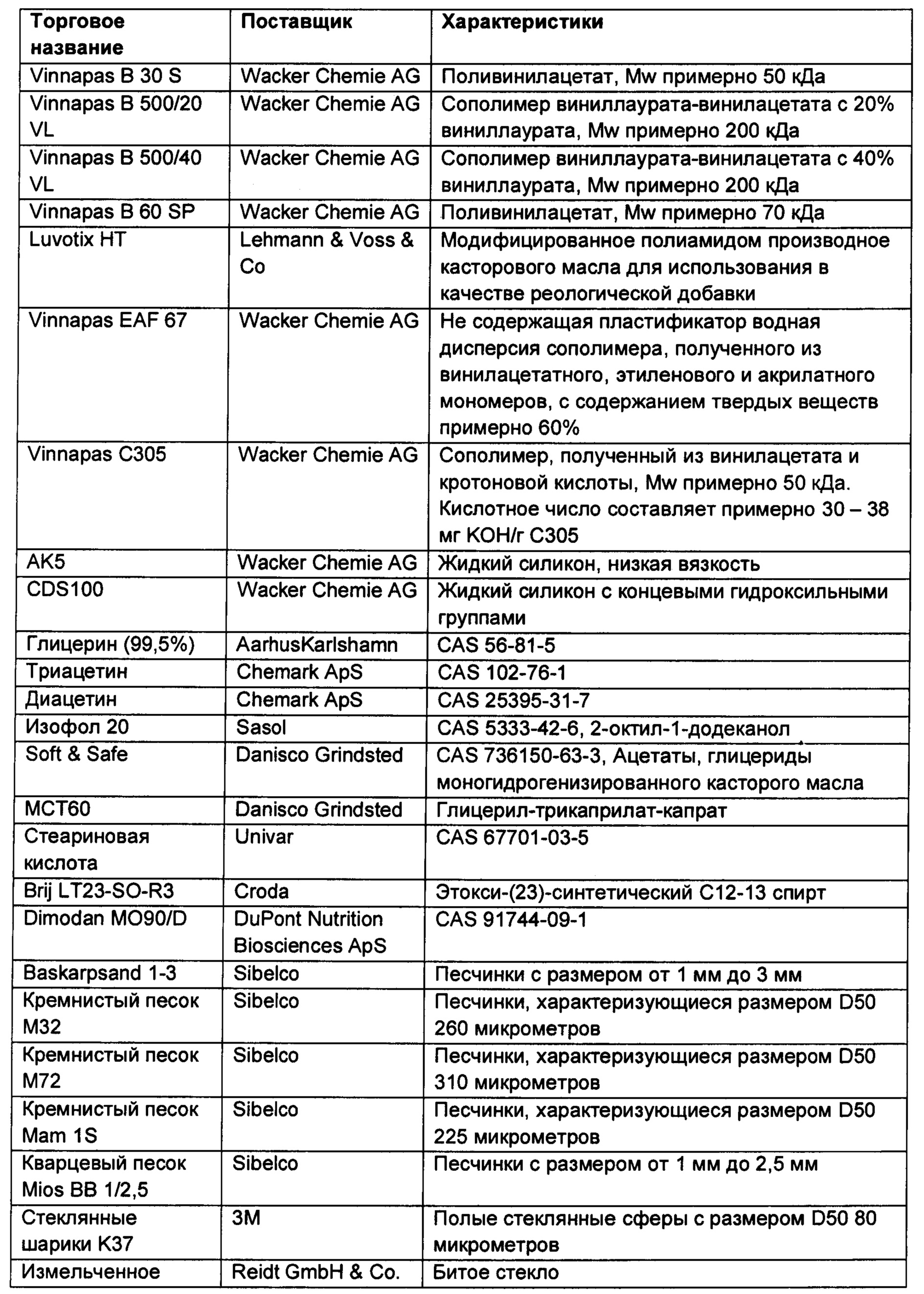

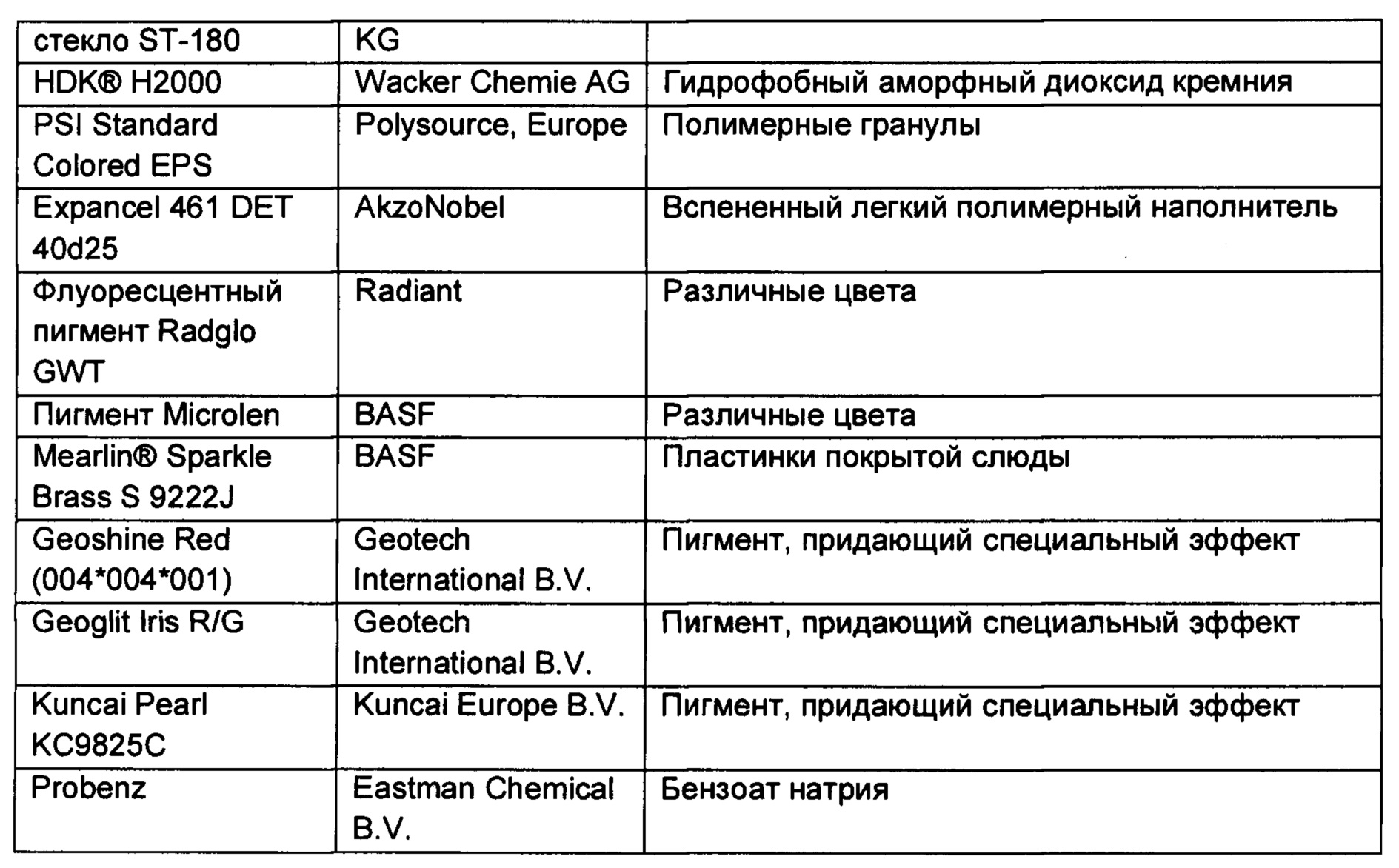

Каждый из материалов, приведенных выше в таблице, представляет собой предпочтительный пример соответствующего компонента в композициях согласно настоящему изобретению и может применяться совместно с любыми другими материалами согласно любым аспектам изобретения или независимо от них.

Изобретение далее проиллюстрировано следующими неограничивающими примерами:

Пример 1

Поливинилацетат (PVAc) представляет собой термопластичную синтетическую полимерную смолу. При комнатной температуре он является твердым и нетекучим. Без добавления пластификатора PVAc является слишком твердым и густым, чтобы его можно было использовать в качестве связующего вещества в материалах, предназначенных для ручной лепки и формовки. Vinnapas В 30 S имеет температуру стеклования примерно 40°C и температуру размягчения 90°C. 30 г Vinnapas В 30 S плавили и смешивали с увеличивающимися количествами триацетина (4,5 г; 9,1 г; 13,5 г; 18,5 г). Было показано, что при добавлении самого большого количества, которое соответствовало 38% триацетина и 62% PVAc, смесь была мягкой даже при комнатной температуре. 4 г смеси PVAc/триацетин осторожно смешивали с 48,5 г Sibelco Baskarpsand 1-3 и разминали до получения гомогенного материала, содержащего 7,6% смеси PVAc/триацетин и 92,4% песка. С использованием такой же смеси PVAc/триацетин получали другой материал способом холодного смешивания 4 г связующего вещества с 68,5 г песка М32 и разминали до получения гомогенного материала, содержащего 5,5% связующего вещества и 94,5% песка. Было показано, что смесь PVAc/триацетин можно использовать в качестве связующего вещества для песка, и оба полученных материала имели текстуру, которая позволяла эффективно их использовать при ручной формовке и лепке. Материалы обладали достаточной когезией, чтобы их можно было легко очищать, и они не прилипали в избыточном количестве к рукам или рабочим поверхностям.

Пример 2

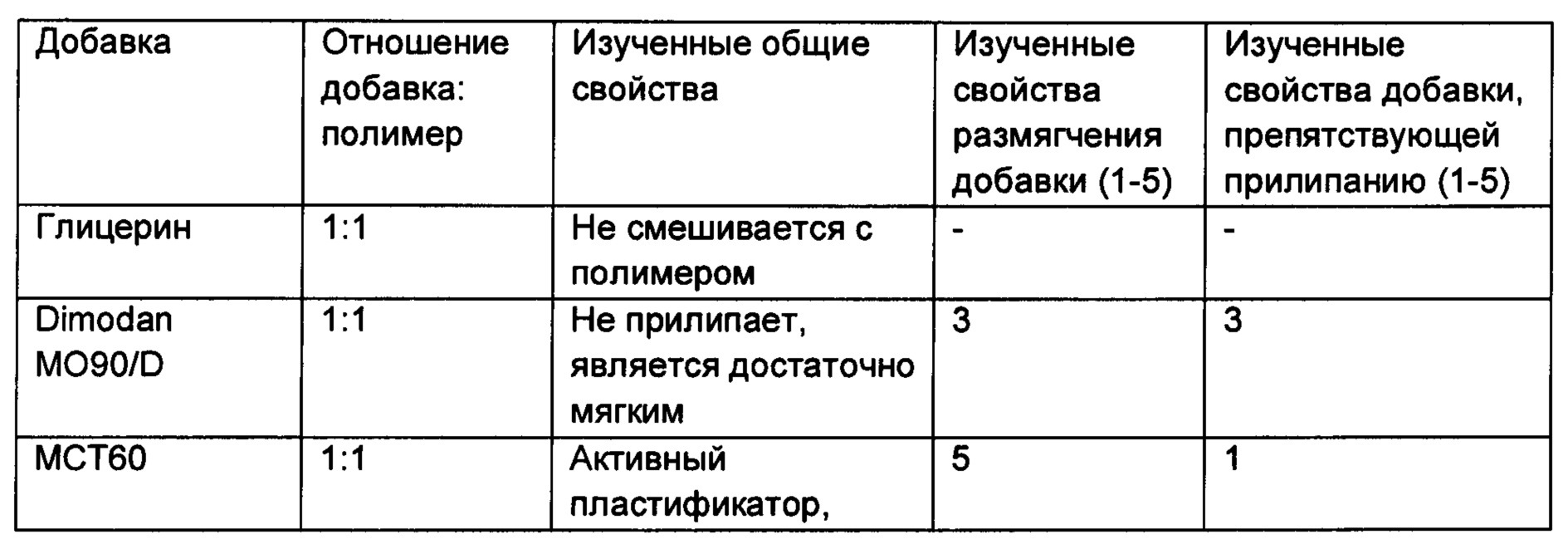

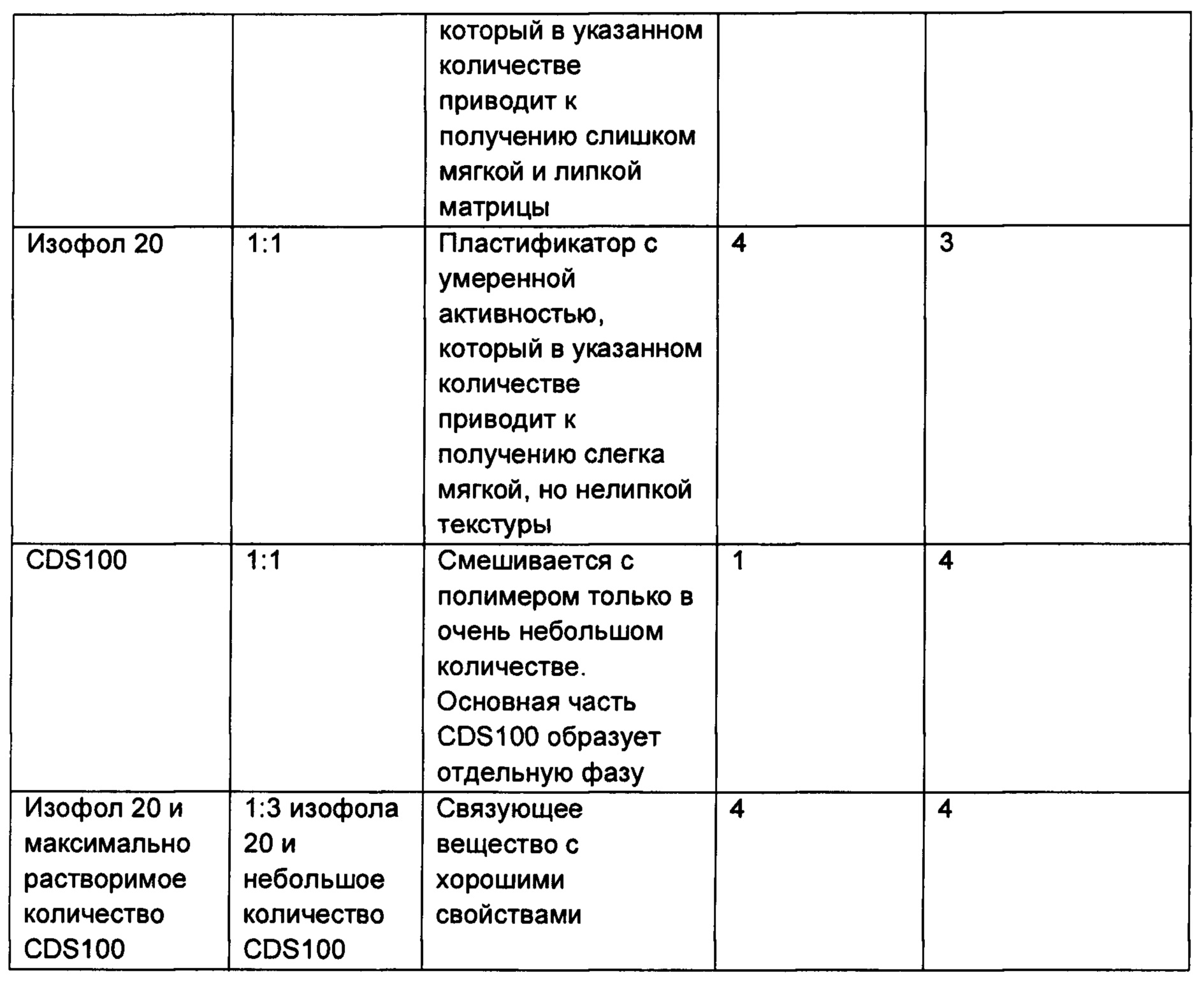

Проводили оценку различных добавок в качестве пластификаторов для поливинилацетата и сополимера поливиниллаурата-винилацетата. 40% масс, предполагаемого пластификатора добавляли в расплав полимера и смешивали при охлаждении.

Различные пластификаторы характеризовались различной эффективностью размягчения и различной липкостью, придаваемой материалу. Vinnapas В 500/40 VL с высоким содержанием виниллаурата сам по себе является липким при комнатной температуре. Общим результатом добавления пластификатора является увеличение липкости. Можно отметить, что для некоторых пластификаторов клейкость является приемлемой, несмотря на выраженный эффект размягчения. Было показано, что сополимеры PVAc были совместимыми с разнообразными добавками в отличие от гомополимера. Это расширяет возможность использования различных связующих веществ по сравнению с гомополимером поливинилацетата. Из числа исследуемых пластификаторов гомополимер PVAc смешивался только со сложными эфирами глицерина и уксусной кислоты.

Пример 3

Каждое из трех соединений Dimodan MO90/D (моноолеат глицерина), МСТ60 (трикаприлат-капрат глицерина) и Изофол 20 смешивали с расплавом Vinnapas B500/40VL в массовом отношении 1:1 до получения гомогенной смеси. Было определено, что МСТ60 является наиболее эффективным пластификатором, но смесь была очень липкой. Изофол 20 обеспечивал наихудший размягчающий эффект, при этом смесь становилась практически нелипкой, и Dimodan MO90/D давал промежуточную величину размягчения Vinnapas B500/40VL.

Пример 4

Чистый В 500/40 VL имеет температуру стеклования примерно 0°C и температуру размягчения 85°C, что ниже по сравнению с PVAc, для которого соответствующие температуры составляют 40°C и 90°C. Несмотря на наличие текучести на холоде В 500/40 VL является густым и крайне вязким при комнатной температуре. С учетом результатов, полученных в примере 2, готовили связующее вещество путем плавления В 500/40 VL и смешивали расплав с другими ингредиентами:

B500/40VL 71%

Изофол 20 7,1%

SnS 3,5%

АК5 2,1%

Стеариновая кислота 14,2%

Brij LT23-SO-R3 2,1%

Смесь содержит 71% полимера B500/40VL и имеет более низкую температуру плавления и более мягкую текстуру по сравнению с чистым полимером.

Пример 5

Связующее вещество, описанное в примере 4, смешивали с кремнистым песком М32. При добавлении связующего вещества в концентрации 2% или 4% полученный материал представлял собой песчаный материал, частицы которого были слабо связаны друг с другом, или песчаный материал, частицы которого были значительно лучше связаны друг с другом, соответственно. Из образца с наибольшей концентрацией связующего вещества можно было вылепливать формы и песчаные конструкции. В обоих материалах связующее вещество плохо прилипало к поверхностям (поверхности стола) и рукам, но все равно в большем количестве по сравнению с оптимальными показателями.

Пример 6

Такую же связующую систему, что и в примерах 4 и 5, использовали в более высокой концентрации (29,3%) совместно с полыми стеклянными сферами и прокаленным песком с более крупными песчинками.

Стеклянные шарики K37 125 г

Оксид кремния М72 250 г

Vinnapas B500/40VL 110 г

Soft & Safe 5,5 г

Изофол 20 11 г

Стеариновая кислота 22 г

Brij LT23-SO-R3 3,3 г

AK5 3,3 г

Это приводило к получению зернистого материала, который был гибким и эластичным. Материал имел плотность менее 1 (т.е. материал плавал в воде). В частности, материал не разрушался при контакте с водой. Даже при контакте с водой материал сохранял когезию и практически нелипкую текстуру.

Пример 7

Получали связующую систему, содержащую примерно 57% полимера и 43% других компонентов (пластификаторов, агентов, препятствующих прилипанию, и т.д.). Связующее вещество (2,8%) смешивали с 97,2% песка М32. Из-за более низкого содержания полимера связующее вещество было более мягким по сравнению с предыдущими примерами.

Кремнистый песок М32 97,2%

Vinnapas B500/40VL 1,6%

Soft and safe 0,16%

Изофол 20 0,32%

Стеариновая кислота 0,65%

CDS 100 0,10%

Смесь обладает когезией и хорошо подходит в качестве песка для лепки или для игры с детьми дома, хота она в незначительной степени прилипает к рукам и поверхности стола. Липкость была понижена и практически исчезала при добавлении силиконового масла Wacker АК5 в количестве, соответствующем 0,10%.

Пример 8

Чистый полимер имеет слишком твердую и густую матрицу, чтобы его можно было использовать в качестве связующего вещества или непосредственно материала для лепки. Многие продукты из приведенных выше примеров прилипают к окружающим поверхностям. По этой причине исследовали шесть образцов, в которых полимер Vinnapas 500/40VL смешивали с различными пластификаторами / агентами, препятствующими прилипанию. Как было показано выше в примере 2, Vinnapas 500/40VL совместим с рядом пластификаторов. В данном примере было показано, что глицерин является неэффективным, при этом исследуемые глицеролипиды (Dimodan MO90/D и МСТ60) давали хорошие результаты, как и Изофол 20.

Пример 9

В приведенных выше примерах было показано, что МСТ60 является наиболее активным пластификатором для Vinnapas В 500/40 VL, но при этом придает липкость и клейкость. Изофол 20 оказывает несколько более низкое размягчающее действие, но также придает и пониженную липкость и клейкость, и силиконовые масла (например, AK5) практически не обладают свойствами размягчения, но действуют как активный агент, препятствующий прилипанию. С учетом этого, получали следующую смесь путем плавления и смешивания компонентов:

Vinnapas В 500/40 VL 60 г

Изофол 20 40 г

МСТ60 4 г

AK5 10 г

Это приводило к получению матрицы, которая как таковая имела мягкую и эластичную текстуру, но при этом была неклейкой и не прилипала к рукам или поверхности стола. Ее можно использовать в качестве материала для лепки, наполнителя или для творческих игр как таковую.

Пример 10

Материал, описанные в примере 9, можно смешивать с различными пигментами (имеющими специальный эффект) и красителями для придания различной окраски и оптических эффектов материалу.

0,5 масс. % различных флуоресцентных пигментов Radglo GWT можно легко разминать с материалом для получения интенсивно окрашенного материала. Исследуемые цвета включали салатовый (тип GWT-10), зеленый (тип GWT-11), оранжевый (тип GWT-13), красный (тип GWT-15), розовый (тип GWT-17), синий (тип GWT-19) и пурпурный (тип GWT-88).

0,1% различных пигментов BASF Microlene можно плавить (примерно при 70-80 градусах С) и смешивать в расплаве с матрицей. Исследуемые цвета включали черный (тип 0062МС), синий (тип 6916МС), зеленый (тип 8730МС), оранжевый (тип 291 ОМС), розовый (тип 4430МС), красный (тип 3840МС), фиолетовый (тип 5700МС) и желтый (тип 1500МС).

0,3% различных пигментов, имеющих специальный эффект, можно смешивать без нагревания с матрицей. Пигменты, имеющие специальный эффект, включали: пластинки покрытой слюды, Mearlin® Sparkle Brass S 9222J, производства BASF; Geoshine Red (004*004*001) или Geoglit Iris R/G производства Geotech International B.V.; Kuncai Pearl KC9825C производства Kuncai Europe B.V.

Пример 11

В материал, описанный в примере 9, вводили пигменты, как описано в примере 10, но содержание пигмента увеличивали в 15 раз для получения интенсивно окрашенной связующей системы. 5 масс. % полученного связующего вещества смешивали с 95% кремнистого песка Mam 1S для получения материала, который можно использовать в качестве когезивной замены натурального песка или для детских творческих игр. Полученный материал имел когезию, таким образом, он не был излишне пачкающим, то есть подходил для игр в помещении и по свойствам напоминал мокрый песок. Так как кремнистый песок 1S является достаточно светлым (беловатым), то введение различных пигментов в связующую систему обеспечивает широкий диапазон окрашенных песчаных материалов.

Пример 12

Материалы, полученные в примере 11, выдерживали при низкой (30% отн.вл.) и высокой (90% отн.вл.) относительной влажности. Оценка материалов через два дня показала, что изменение относительной влажности не влияло на свойства материалов.

Пример 13

15 масс. % связующего вещества, описанного в примере 9, смешивали с 85 масс. % измельченного стекла ST-180 до получения гибкого и эластичного материала. Этот материал не только был стабильным при высокой влажности (90% отн.вл.), его можно было использовать для изготовления форм или герметизации щелей в мокрых условиях, а также для игры в воде. Неожиданно, когезивные свойства материала улучшались, когда матрица становилась влажной. Такое же наблюдение было сделано при воздействии на материал глицерином вместо воды. При разминании материала в избытке глицерина его когезивные свойства улучшаются.

Пример 14

Связующее вещество, описанное в примере 9, смешивали со вспененным стандартно окрашенным PSI Standard Colored EPS до получения гибкого и эластичного материала. Получали два материала с несколько различающимся содержанием связующего вещества, которое составляло 70 масс. % и 96 масс. %, соответственно. Оба материала не только были стабильными при высокой влажности (90% отн.вл.), их можно было использовать для игры в мокрых условиях, например, в воде. Неожиданно, когезивные свойства материала улучшались, когда матрица становилась влажной. Можно использовать как холодную, так и теплую воду.

Для изменения окраски материала использовали два способа. Использовали либо гранулы EPS с различной окраской, либо в качестве альтернативы использовали бесцветные гранулы, и в связующее вещество вводили пигмент способом, описанным в примере 10.

Пример 15

10 масс. % связующего вещества, описанного в примере 9, смешивали с 90 масс. % невспененного стандартно окрашенного PSI Standard Colored EPS до получения гибкого и эластичного материала. Материал не только был стабильным при высокой влажности (90% отн.вл.), его можно было использовать для игры в мокрых условиях, включая использование в воде. Неожиданно, когезивные свойства материала улучшались, когда матрица становилась влажной. Можно использовать как холодную, так и теплую воду.

Для изменения окраски материала использовали два способа. Использовали либо гранулы EPS с различной окраской, либо в качестве альтернативы использовали бесцветные гранулы, и в связующее вещество вводили пигмент способом, описанным в примере 10.

Пример 16

Материал на песчаной основе получали путем первоначального получения связующего материала при помощи совместного плавления:

Vinnapas В 500/40 VL 133 г

Изофола 20 107 г

МСТ60 12 г

Vinnapas В 30 S 477 г

Триацетина 252 г

Затем связующее вещество смешивали без нагревания с 17100 г кварцевого песка Mios ВВ 1/2,5 до получения когезивного материала на песчаной основе, который был неклейким и не прилипал к рукам или поверхности стола. Неожиданно, в настоящем примере было показано, что указанную связующую систему можно использовать совместно с крупными частицами наполнителя, причем частицы наполнителя не выдавливаются из материала. При этом, материал не прилипает к другим поверхностям.

Пример 17

Легкий материал получали путем смешивания без нагревания 83% связующего вещества, описанного в примере 9, с 17% Expancel 461 DET 40d25. Материал имел очень низкую плотность, был когезивным, но при этом не прилипал к рукам и рабочим поверхностям.

Пример 18

К материалу, описанному в примере 16, добавляли 0,8 масс. % HDK2000, который смешивали с матрицей путем разминания без нагревания. Это количество соответствует 15 масс. % содержанию HDK2000 в связующем веществе. Свойства полученного материала изменились, он стал более эластичным, и при растяжении материала между песчинками образовывались длинные тонкие нити. Нити являлись очень прочными в течение продолжительного периода времени, таким образом, при растягивании матрицы тонкие нити сохранялись в течение нескольких секунд или минут без разрывов.

Пример 19

При изучении нитей, образующихся в примере 18, было показано, что они являются слегка матовыми и непрозрачными. Это может происходить благодаря наличию более крупных агрегатов HDK2000, которые рассеивают свет, проходящий через связующее вещество. Несмотря на то, что механические свойства при добавлении HDK2000, являются привлекательными, с оптическими свойствами возникают затруднения, которые становятся еще более выраженными при использовании пигмента, имеющего специальный эффект, в матрице, как, например, в примере 10. HDK2000 делает окраску тусклой, уменьшает ее интенсивность и яркость. Отрицательное влияние на оптические свойства может быть погашено за счет добавления меньшего количества HDK2000. Таким образом, при добавлении 2,5 масс. % HDK2000 в связующую систему введение 0,3 масс. % пигмента, имеющего специальный эффект, придавало матрице яркую окраску. Тем не менее положительное влияние HDK2000 на механические свойства не было настолько же выраженным, как в примере 18, но при этом все еще имело место.

Пример 20