Игрушка - RU2744779C2

Код документа: RU2744779C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к игрушкам и, в частности, к игрушкам, изготовленным из пластикового материала, полученным путем литья под давлением. В этом контексте настоящее изобретение концентрируется на игрушках, снабженных колесами для их движения, например, игрушечных автомобилях.

В этой области настоящее изобретение предлагает новый способ производства игрушек и новое инновационное решение игрушки.

Предшествующий уровень техники

Типичный пример игрушечных автомобилей или машин описан в документе EP 0074765. Такой игрушечный автомобиль изготовлен из ограниченного количества компонентов. Ими являются основной корпус, кузов и множество колес, смонтированных на основном корпусе. Основной корпус изготовлен как единая деталь из пластикового материала и содержит четыре оси, на которые крепятся колеса игрушечного автомобиля. Эти оси имеют расширенные концы, через которые на них надеваются колеса.

Следует отметить, что в этой области техники имеется постоянная потребность в нахождении новых решений, которые позволяли бы достичь одной или более из следующих целей:

- упрощение конструктивных решений и производственных процессов; и

- нахождение новых оригинальных решений, которые стимулируют интерес ребенка.

Цель и краткое описание изобретения

Таким образом, целью настоящего изобретения является улучшение известного решения, упомянутого выше, так, чтобы можно было достичь одной или более из вышеназванных целей.

Более конкретно, настоящее изобретение относится к способу по п. 1 формулы изобретения и к игрушке по п. 7 и п. 12 формулы изобретения.

Формула изобретения является неотъемлемой частью настоящего описания изобретения.

Краткое описание чертежей и подробное описание изобретения

Другие характеристики и преимущества изобретения будут понятны из нижеследующего описания со ссылками на приложенные чертежи, которые представлены только как не ограничивающий пример, и где:

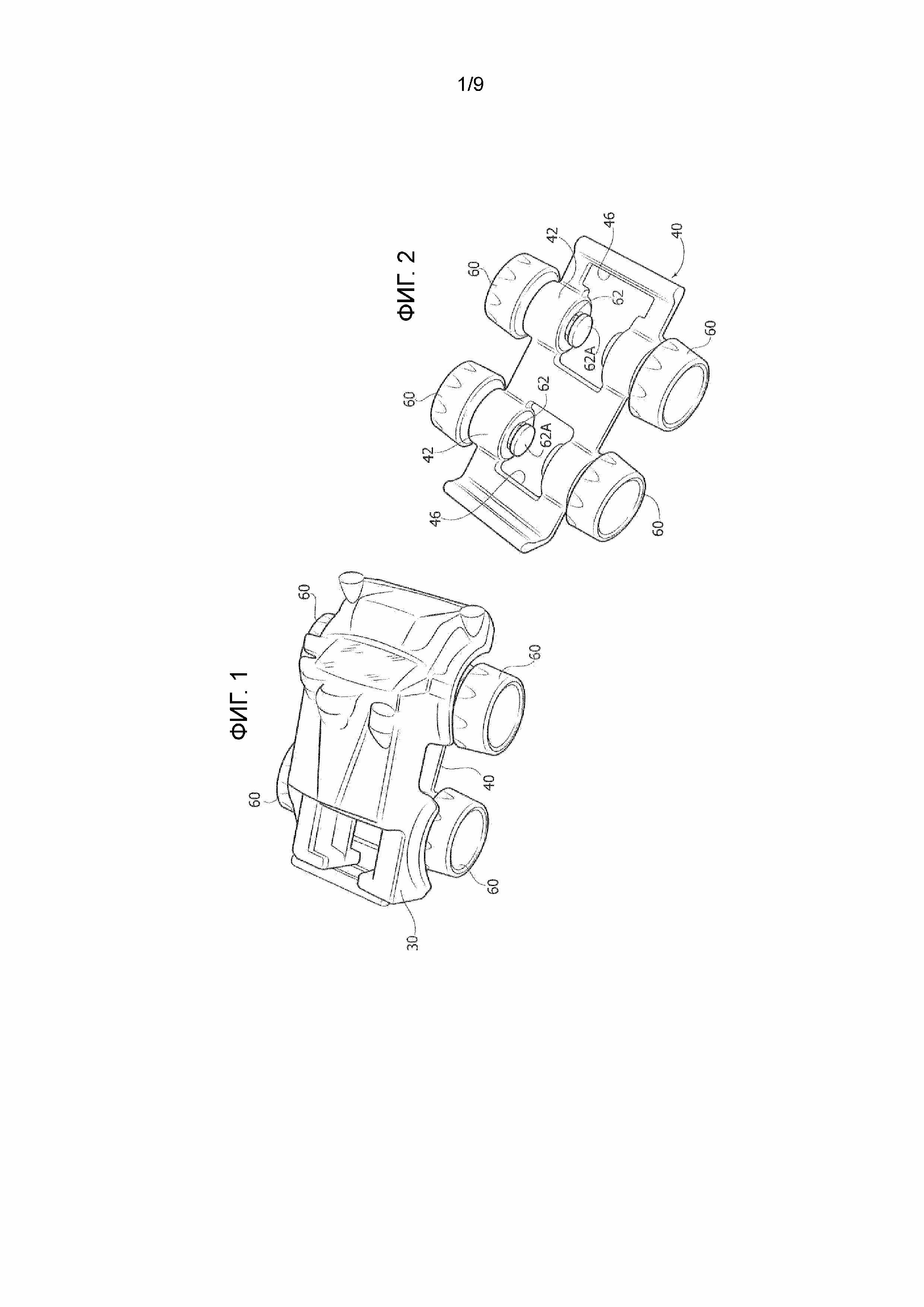

Фиг. 1 - пример игрушки, полученной способом по настоящему изобретению.

Фиг. 2 - нижняя часть игрушки по фиг. 1.

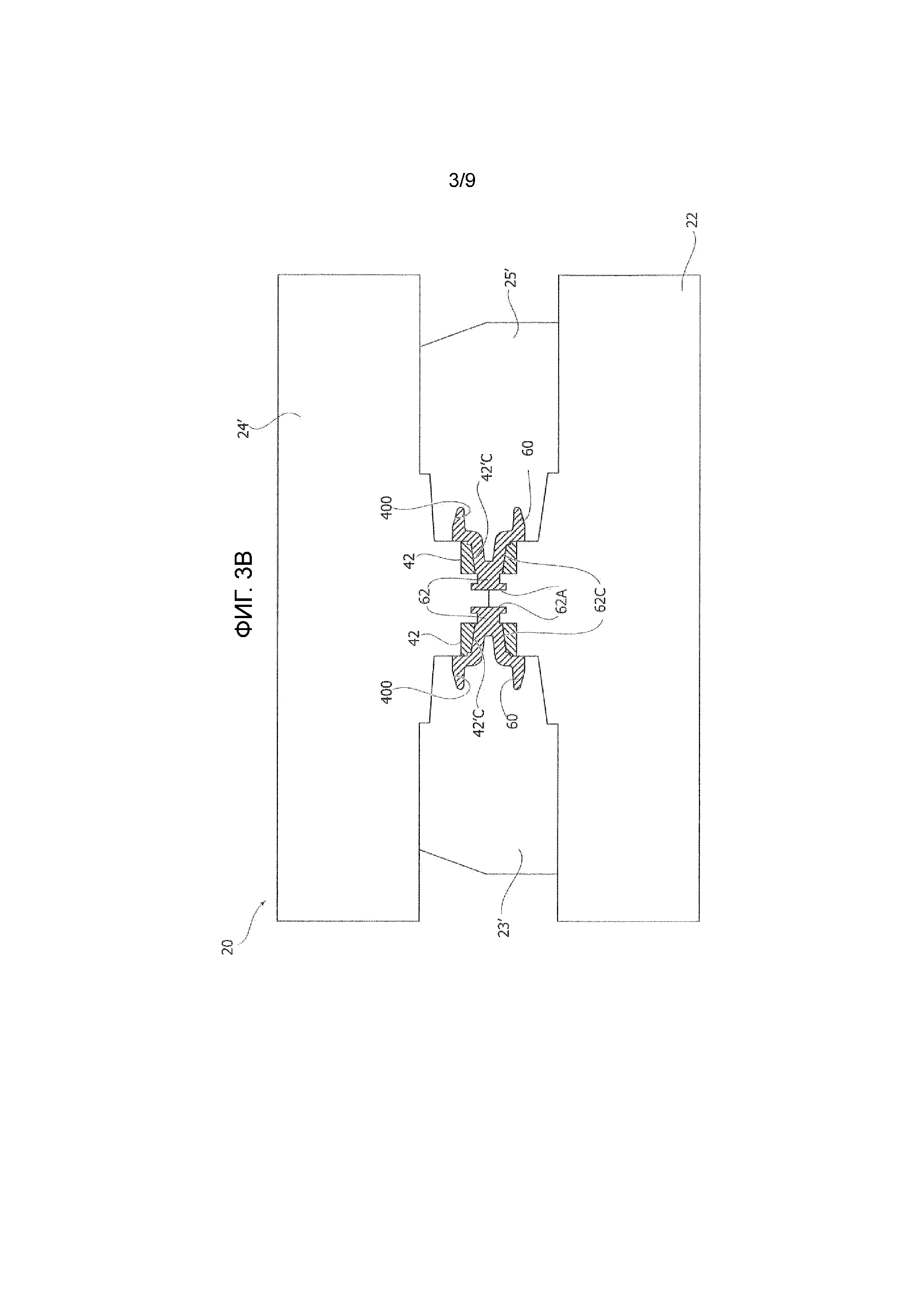

Фиг. 3A и 3B - схематическая иллюстрация способа по настоящему изобретению.

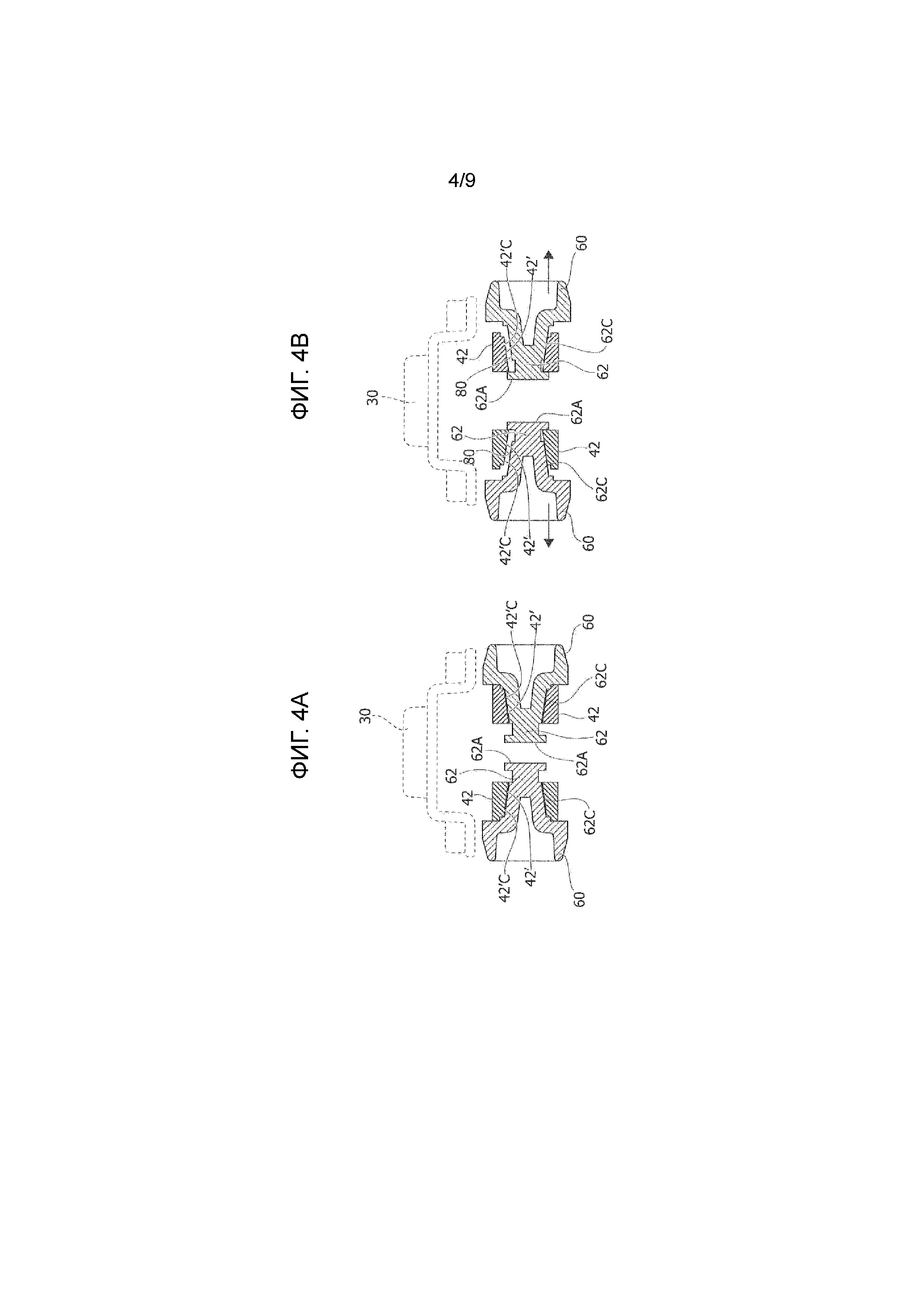

Фиг. 4A и 4B - схематическая иллюстрация игрушки по фиг. 1, в которой колеса игрушки находятся в двух разных положениях.

Фиг. 5A и 5B - иллюстрируют ту же концепцию, которая представлена на фиг. 4A, 4B, но с другим примером игрушки.

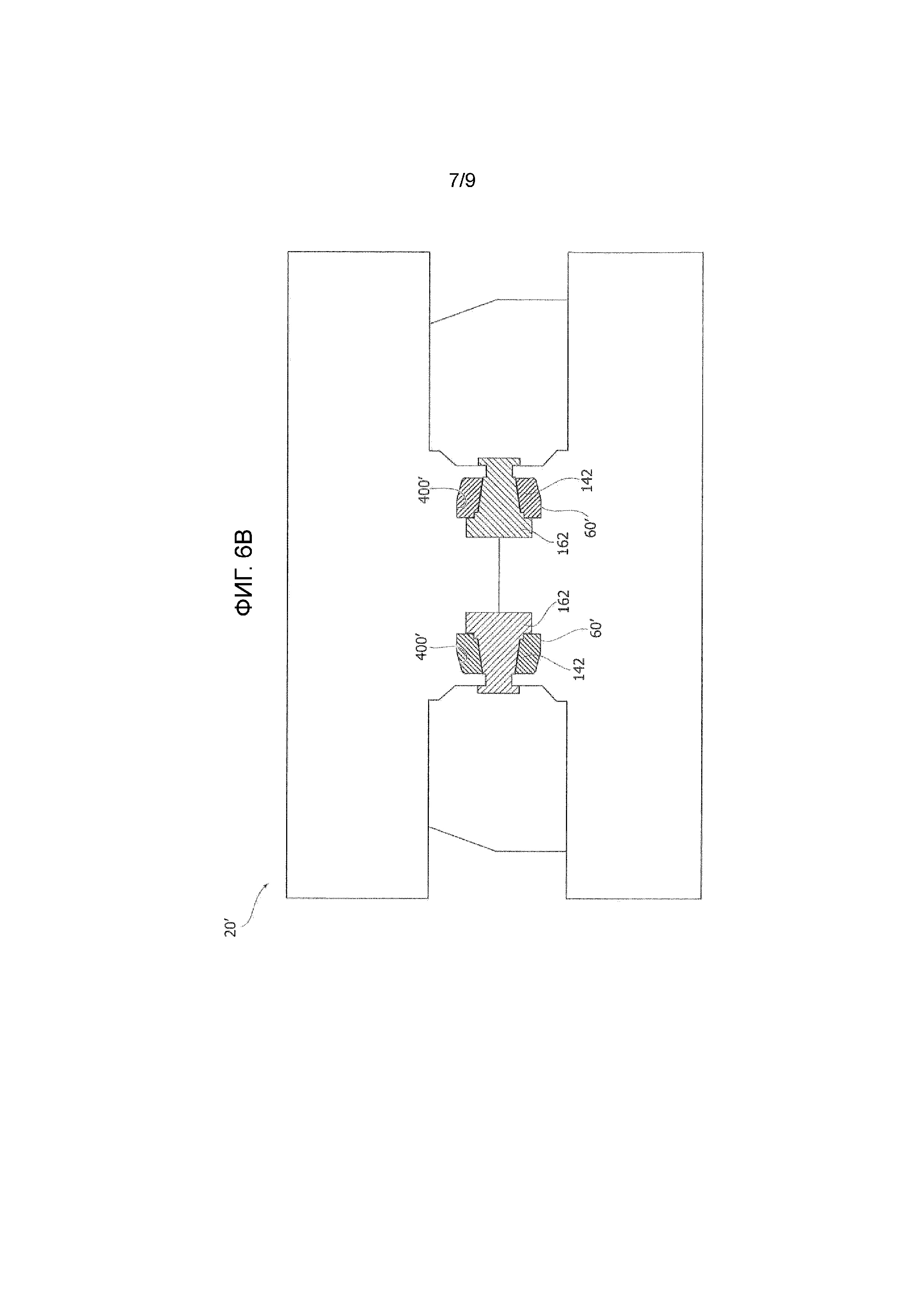

Фиг. 6A и 6B - схематические иллюстрации способа по настоящему изобретению для производства игрушки по фиг. 5A и 5B.

Фиг. 7A, 7B и 7C -способ производства игрушки по известному уровню техники.

Фиг. 8 - игрушка, полученная способом по фиг. 7A, 7B и 7C.

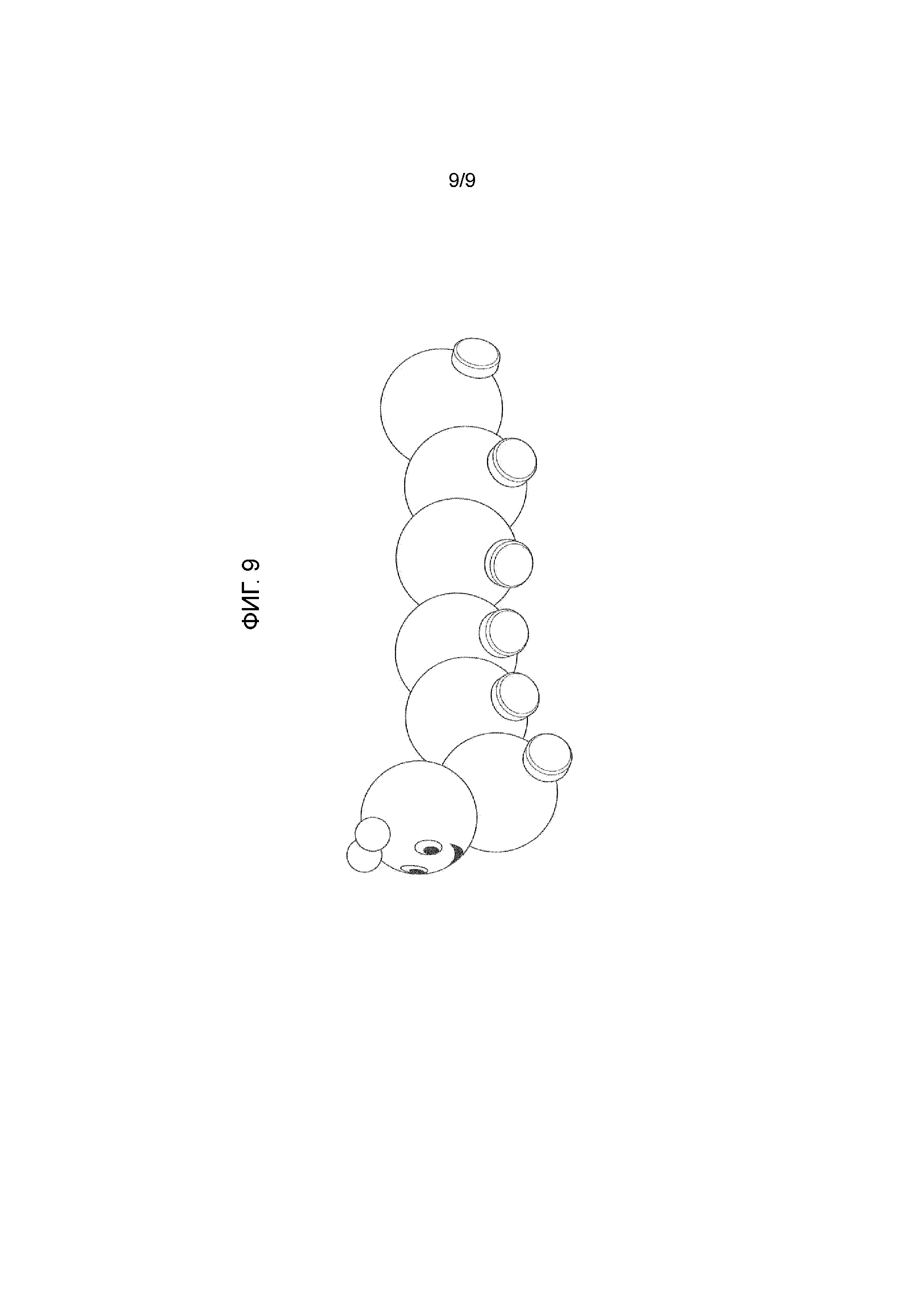

Фиг. 9 - другой пример игрушки, полученной способом по настоящему изобретению.

В нижеследующем описании показаны разные конкретные детали, направленные на глубокое понимание вариантов настоящего изобретения. В этих вариантах может отсутствовать одна или боле их этих конкретных деталей или могут присутствовать другие способы, компоненты или материалы, или операции, не показанные или подробно не описанные так, чтобы не скрывать различные аспекты этого варианта.

Ссылочные позиции, используемые в описании, применяются только для удобства и, поэтому, не определяют сферу защиты или объем вариантов.

Как указано выше, настоящее изобретение относится в целом к игрушкам, которые имеют колеса и изготовлены из пластикового материала.

Применение пластикового материала в настоящее время получило широкое распространение благодаря множеству преимуществ, которые гарантируют такие материалы, среди которых i) возможность производить объекты самых разных конфигураций и ii) материалы модно относительно легко и недорого обрабатывать и перерабатывать.

На фиг. 8 показано известное решение, относящееся к игрушечному автомобилю. Он содержит несущий корпус 3, кузов 1 и колеса 2, установленные с возможностью вращения на поддерживающем корпусе 3. Как и в известном решении, упомянутом выше со ссылкой на документ ЕР 0074765, несущий корпус 3 содержит оси 31 с расширенными концами, на которые надеты колес 2.

Несущий корпус 3 и колеса 2 изготовлены из пластикового материала и, в частности способом литья под давлением.

В этой связи, на фиг. 7A-7C схематически показан способ изготовления и сборки этих двух компонентов. Этот способ предусматривает два разных процесса литья под давлением: первый процесс для формирования несущего корпуса 3, в котором используется первая форма 101 (фиг. 7A), и второй процесс для формирования колес 2, в котором используется вторая форма (103) (фиг. 7B). Описываемые компоненты, после формования в соответствующих формах, извлекают и соединяют друг с другом на последующем этапе (фиг. 7C). Эту последнюю операцию часто выполняют вручную.

Согласно настоящему изобретению, предлагается новый способ изготовления, который улучшает решение, описанное выше.

Далее следует описание этого способа. Способ описывается в приложении к изготовлению игрушечного автомобиля, однако понятно, что те же принципы могут применяться к изготовлению игрушек других типов.

На фиг. 1 показан игрушечный автомобиль, содержащий несущий корпус 40, кузов 30 и колеса 60, установленные с возможностью вращения на несущем корпусе 40.

Несущий корпус 40 и колеса 60 изготавливаются описываемым ниже способом.

По существу, этот способ предусматривает реализацию процесса литья под давлением и содержит первый этап, на котором формируют один из двух компонентов, т.е., либо несущий корпус, либо колеса, а затем, на втором этапе формируют другой компонент, т.е., колеса или несущий корпус, при этом этот другой компонент формируют непосредственно на ранее сформированном компоненте.

В этом способе используют, в частности, формовочный узел, который выполнен с возможностью принимать две разные конфигурации: первую конфигурацию, в котором определена полость или множество полостей, позволяющих отливать под давлением первый компонент, например, несущий корпус; и вторую конфигурацию, в котором определена полость или множество полостей, позволяющих отливать под давлением второй компонент, например, набор колес, как показано в вышеприведенном примере.

И вновь ссылаясь на вышеприведенный пример для облегчения иллюстрации, во второй конфигурации формовочного узла несущий корпус, сформированный на предыдущем этапе, остается в формовочном узле и сам начинает определять своими конкретными частями полости формовочного узла для формования колес.

Таким образом, колеса формуются непосредственно на несущем корпусе и в конце процесса остаются смонтированными на нем так, чтобы свободно вращаться.

Как будет показано ниже, упомянутые выше части несущего корпуса, которые ограничивают и определяют полости для формования колес в формовочном узле, могут иметь предпочтительную коническую или усеченно-коническую форму, чтобы получить преимущества, которые будут описаны ниже.

Далее следует описание предпочтительных вариантов способа по настоящему изобретению.

В варианте, показанном на фиг. 3A и 3B применяется формовочный узел 20, который содержит фиксированный блок 22 и два разных набора подвижных блоков 23, 24, 25 и 23', 24', 25' которые заранее расположены так, чтобы поочередно соединяться с блоком 22 и работать вместе с ним. За счет этих подвижных блоков формовочный узел имеет возможность принимать первую конфигурацию, которая определена блоком 22 и блоками 23, 24 и 25, и вторую конфигурацию, которая определена блоком 22 и блоками 23', 24', 25'.

В первой конфигурации, показанной на фиг. 3A, формовочный узел определяет полость 300 для формования несущего корпуса 40 игрушки. В фиксированном блоке имеется один или более литник (не показан), по которому в полость 300 подают расплавленный пластиковый материал, из которого формуется компонент. На фиг. 3A показан несущий корпус 40, уже сформованный в полости 300.

Во второй конфигурации, показанной на фиг. 3B, формовочный узел 20 продолжает охватывать сформованный несущий корпус, определяя вместе с ним набор полостей 400 для формования колес 60. Как видно на этом чертеже, соответствующие полости определены как формовочными поверхностями разных блоков, так и непосредственно разными частями самого несущего корпуса. Колеса 60 формуются в полостях 400, непосредственно на этих частях несущего корпуса.

Для более полного понимания вышеописанных аспектов следует обратиться к фиг. 3 и 4A, на которых подробно показаны детали игрушки, полученной описываемым способом.

Как показано на фиг. 2, несущий корпус 40 имеет четыре кольцевых участка 42, в которых имеются внутренние отверстия 42' (фиг. 4B), в которые вставлены соответствующие пальцы 62, которые изготовлены интегрально с колесами 60. Пальцы 62 имеют расширенные концы 62A и выступают из кольцевых участков 42 в отверстия 46, выполненные в несущем корпусе 40. Внутренние отверстия 42' меньше, чем расширенные концы пальцев 62, поэтому осевое перемещение колес ограничено и их нельзя снять с участков 42.

Можно отметить, что внутренние отверстия 42' соответствуют вышеупомянутым участкам несущего корпуса, которые предназначены для ограничения полостей 400 для формования колес 60. В частности, как хорошо видно на фиг. 3B, эти отверстия расположены так, чтобы ограничивать полости 400 вместе с соответствующим формующими поверхностями блоков 22, 23', 24', 25', которые определяют вторую конфигурацию формовочного узла. Вышеуказанные литники в блоке 22 предназначены для подачи расплавленного пластикового материала также и в полости 400. На фиг. 3B показаны колеса 60 и их пальцы 62, уже сформированные в соответствующих полостях 400.

Как показано на фиг. 4A, можно отметить, что внутренние отверстия 42' имеют коническую или усеченно-коническую форму по меньшей мере н части их длины. Пальцы 62 получены непосредственно в этих отверстиях и, поэтому имеют идеально ответную коническую форму. Эти конические участки отверстий 42' и пальцев 62 обозначены позициями 42'C и 62C, соответственно. Кроме того, пальцы 62 сформированы так, чтобы пересекать отверстия 42' и выступать из участков 42, и их концы 62A отстоят от участков 42 на заданное расстояние.

В различных предпочтительных вариантах для формования несущего корпуса и колес применяют разный пластиковый материал. В частности, предпочтительно использовать два материала, которые имеют малое химико-физическое сходство, чтобы не допустить какого-либо склеивания двух материалов. Понятно, что для формования несущего корпуса предпочтительно применять материал с более высокой точкой плавления, чем у материала колес, чтобы предотвратить локальное плавление этого корпуса в положениях 42'С, когда они ограничивают полости 400 во время формования колес на втором этапе процесса формования. В различных предпочтительных вариантах несущий корпус изготавливают из нейлона, а колеса - из полиэтилена.

По окончании второго этапа формовочный узел открывают и готовую сборку, состоящую из несущего корпуса 40 и колес 60, можно извлечь.

Следует отметить, что колеса 60 могут свободно вращаться несмотря на то, что они сформованы непосредственно на несущем корпусе.

Это гарантируется вышеупомянутыми коническими участками 42'C и 62C, которые образуют интерфейс вращающего соединения между колесами 60 и несущим корпусом 40.

Как показано на фиг. 4A 4B, можно отметить, что когда несущий корпус 40 и колеса 60 извлекают из формовочного узла, колеса 60 не остаются в положении, показанном на фиг. 3B и 4A, а стремятся сдвинуться под действием силы тяжести наружу, пока их расширенный конец 62A не упрется в кольцевой участок 42. Этому движению способствуют конические участки 42'C и 62C.

В этом новом положении между пальцем 62 колес и отверстием 42' участков 42 возникает зазор 80, который дает колесам возможность свободно вращаться относительно несущего корпуса. Ось вращения колес приблизительно будет соответствовать геометрической оси конических участков 42'C и 62C.

Следует отметить, что возможны и другие варианты описанного выше варианта.

В первую очередь, можно в обратном порядке выполнять этапы и, следовательно, сначала формовать отдельные колеса, а затем формовать несущий корпус, и вновь в состоянии, когда второй этап выполняется непосредственно на компонентах, уже сформованных на первом этапе. Для этого достаточно предусмотреть другую конформацию блоков формовочного узла и, особенно, их формовочных поверхностей.

Кроме того, конкретная конфигурация игрушки и ее частей, полученных способом по настоящему изобретению, может отличаться от описанной выше.

В этой связи на фиг. 5A-5B представлено альтернативное решение игрушки, в котором так называемая конфигурация "выступ-впадина" соединения между колесами и несущим корпусом полностью реверсирована относительно показанной на фиг. 2.

Несущий корпус решения, показанного на этих чертежах, имеет фактически валы 162, а не кольцевые участки 42, как в решении, описанном выше, а колеса 60' имеют центральную ступицу 142, соединенную с этими валами, а не пальцы 62.

Помимо этих отличий, в этом решении общие принципы, описанные выше, воспроизводятся в полном соответствии с тем, что было описано выше.

В этой связи на фиг. 6A и 6B представлен способ и средства, применяемые для производства несущего корпуса и колес по этому варианту.

В полном соответствии с тем, что было описано выше, применяемый формовочный узел 20' также и в этом случае образован разными блоками и выполнен с возможностью принимать две конфигурации, первую (показанную на фиг. 6A), в которой он определяет полость 300' для формования несущего корпуса, и вторую (показанную на фиг. 6B) в которой он определяет полости 400' для формования колес.

Полости 400' определены внешними поверхностями валов 162, ранее сформированных на несущем корпусе, и формование колес производится непосредственно на этих валах. В частности, на этих валах формируют ступицы 142 колес 60'.

Как и отверстия 42' и пальцы 62 решения, показанного на фиг. 2, валы 162 имеют коническую форму по меньшей мере на части их длины, и ступицы 142, таким образом, получают внутренние отверстия полностью идеально ответной формы. Валы 162, кроме того, имеют расширенные концы 162A, как и пальцы 62 решения по фиг. 2. Конические поверхности валов и ступиц обозначены на чертежах позициями 162C и 142'C, соответственно.

Кроме того, так же как уже было описано со ссылками на фиг. 4A и 4B, после того как несущий корпус и колеса 60' извлекут из формовочного узла 20', колеса под действием силы тяжести сдвигаются к наружным концам валов 162 до контакта с их расширенными концами 162A, в результате чего образуются зазоры 80', позволяющие колесам 60' свободно вращаться (фиг. 5A, 5B) относительно валов.

В свете вышеизложенного преимущества описанного решения становятся очевидными.

В первую очередь, по сравнению с известным решением, упомянутым в начале описания, описанный способ дает явное преимущество в том, что он способен производить несущий корпус и колеса в ходе одного процесса формования, устраняя этап сборки несущего корпуса и колес, который был необходим в известном процессе.

Концентрируясь на игрушке, полученной описанным выше способом, можно отметить, что она характеризуется соединением между колесами и несущим корпусом, которое практически невозможно разъединить благодаря расширенным концам 62A и 162A, которые предназначены для удержания колес на несущем корпусе.

В этой связи, в различных предпочтительных вариантах, как, например, в показанном, вышеупомянутые расширенные концы имеют круглое сечение, которое определяет диаметр, прибл. на 20% больший, чем диаметр меньшего участка отверстий, в которые вставлены соответствующие пальцы или валы.

Благодаря этим характеристикам риск отсоединения ребенком колес от несущего корпуса полностью устранен и, поэтому, ребенок гарантировано не подвержен рискам, связанным с наличием мелких предметов.

Наконец, следует отметить, что благодаря описанному способу производство игрушек с мобильными колесами существенно упрощается и возникает возможность производства широкой номенклатуры оригинальных игрушек в промышленном масштабе и с ограниченными издержками. В этой связи на фиг. 9 показан пример игрушки, которая отличается тем, что в ней имеется длинная последовательность колес, установленных на едином основном корпусе. В свете вышеизложенного эту игрушку можно формовать и изготавливать непосредственно способом литья под давлением, описанным выше.

Не отходя от принципа настоящего изобретения, детали конструкции и варианты могут меняться в широких пределах, не выходя из объема настоящего изобретения, определенного его формулой, и описанные выше варианты приведены только как не ограничивающие примеры.

Реферат

Описывается способ изготовления игрушки, в частности игрушечного автомобиля. Согласно предпочтительному варианту, в способе используется метод литья под давлением, содержащий первый этап, на котором формуют основной корпус (40) игрушечного автомобиля, и следующий за ним второй этап, на котором формуют колеса (60), и который выполняется непосредственно на ранее сформованном основном корпусе. Полученный игрушечный автомобиль отличается тем, что содержит неразъемное соединение колес с основным корпусом. 2 н. и 9.з.п. ф-лы, 9 ил.

Комментарии