Устройство для распределения текучей среды - RU2349364C1

Код документа: RU2349364C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к устройствам для распределения и/или перемешивания текучей среды. В частности, изобретение относится к устройству для распределения и/или перемешивания текучей среды, протекающей в резервуаре, в котором находятся твердые частицы. В типичном случае использования данное изобретение находит применение в процессах адсорбционного разделения, проводимых в псевдоожиженном слое (ПОС).

Уровень техники

В уровне техники хорошо известны различные устройства, которые перемешивают и/или распределяют текучую среду, когда она протекает через резервуар, содержащий твердые частицы. В резервуаре может быть размещено одно или более таких устройств, которые разделяют твердые частицы на один или более слоев. Использование таких устройств для распределении текучей среды может повысить эффективность технологических процессов за счет обеспечения более однородных характеристик текучей среды по поперечному сечению резервуара. Например, они могут минимизировать или исключить флуктуации скорости текучей среды или образование местных сквозных протоков, минимизировать или исключить разности температуры и изменения состава текучей среды. Кроме того, эти устройства могут включать широкое разнообразие средств ввода потока текучей среды в резервуар и/или вывода потока текучей среды из этого резервуара. Эти устройства далее будут именоваться смесительно-распределительно-коллекторными устройствами.

В уровне техники хорошо известны многие варианты конструкции смесительно-распределительно-коллекторных устройств. Например, в патентных документах US 3214247, US 3789989, US 4378292 и US 6024871 показано их применение в процессах адсорбционного разделения или в хроматографии, таких, как процесс адсорбционного разделения с использованием ПОС. Общими элементами всех этих устройств являются следующие:

1) верхняя граничная плоскость, содержащая средство для удержания находящегося выше самого устройства слоя твердых частиц и обеспечивающая протекание текучей среды вниз через устройство,

2) расположенная ниже отклоняющая пластина для текучей среды, отделенная от верхней граничной плоскости некоторым промежутком,

3) размещенный ниже распределитель текучей среды, отделенный от отклоняющей пластины промежутком, и

4) выполненный в отклоняющей пластине проход для отклонения текучей среды, обеспечивающий сообщение по текучей среде между верхней граничной плоскостью и распределителем текучей среды.

Большое количество других элементов и вариантов их реализации, как и перечисленные выше общие для всех устройств элементы, также хорошо известны в уровне техники.

Требуемые характеристики смесительно-распределительно-коллекторных устройств также хорошо известны в уровне техники. Примеры требуемых характеристик включают:

1) минимальный объем,

2) предотвращение перемешивания с обратной стороны,

3) сбор протекающей через емкость жидкости и ее тщательное перемешивание для минимизации локальных градиентов концентрации,

4) обеспечение ввода и тщательного перемешивания потока другой текучей среды, когда это необходимо,

5) обеспечение, в случае необходимости, отвода потока текучей среды из резервуара без негативного влияния этого отвода на проведение процесса, и

6) минимизация перепада давления в устройстве.

Наконец, смесительно-распределительно-коллекторное устройство необходимо для достижения равномерного перераспределения текучей среды по поперечному сечению резервуара, в то же время предотвращая возмущающее действие высокоскоростных струйных потоков и/или другой турбулентности текучей среды ниже по потоку от твердых частиц. Термины «выше по потоку» и «ниже по потоку» используются здесь в их обычном смысле и истолковываются с учетом общего направления движения текучей среды в резервуаре. Таким образом, «ниже по потоку» равнозначно местоположению в резервуаре внизу или ниже. В книге Perry's Chemical Engineers' Handbook, 7th Edition, edited by D.W. Green et al., published by McGraw-Hill, New York, in 1997, pages 6-33 to 6-34 описано хорошо известное решение, заключающееся в использовании достаточно однородного дополнительного сопротивления, созданного в канале для прохода потока с целью сглаживания неравномерности профиля скорости в каналах или технологическом оборудовании. Детальное исследование различных средств воздействия на поток текучей среды и их комбинации описаны в книге J. Tan-Atichat, H.M. Nagib, R.I.Loehrke "Interaction of free-stream turbulence with screen and grids: a balance between turbulence scales", J. of Fluid Mech., (1982), vol.114, pp.501-528. В уровне техники хорошо известно использование таких средств воздействия на поток текучей среды, как сотовые структуры, сетки, перфорированные плиты, пористые твердые тела, например, из спеченного материала, сетчатые тканевые покрытия, решетки, и их комбинации, имеющие достаточно однородное сопротивление и обеспечивающие более равномерное перераспределение текучей среды (более равномерный профиль скорости) ниже по потоку или на выходе из смесительно-распределительно-коллекторного устройства. Далее этот компонент смесительно-распределительно-коллекторного устройства будет называться «распределитель текучей среды».

Было установлено, что известное из уровня смесительно-распределительно-коллекторное устройство может создавать высокоскоростные струйные потоки и/или турбулентность, которые вызывают заметное движение твердых частиц в контактном слое, находящемся непосредственно ниже этого устройства, даже при относительно низкой средней линейной скорости потока, проходящего через резервуар. Настоящее изобретение уменьшает струйные потоки и/или турбулентность с исключением возмущений, которые передаются к нижележащему слою твердых частиц при низкой линейной средней скорости текучей среды в резервуаре. Кроме того, данное изобретение обеспечивает значительное снижение или исключение возмущений, передаваемых в расположенный ниже слой твердых частиц, даже в том случае, когда средняя линейная скорость текучей среды увеличивается в четыре - семь раз.

Раскрытие изобретения

Настоящее изобретение обеспечивает более эффективное устройство с системой "смеситель-распределитель-коллектор", которое минимизирует или исключает высокоскоростные струи и/или другую турбулентность, возмущающие расположенный ниже слой твердых частиц. В частности, настоящее изобретение предусматривает дополнение устройства другим элементом, а именно, средством воздействия на поток текучей среды, размещенным между распределителем текучей среды и находящимся ниже по потоку слоем твердых частиц. Средство воздействия на поток установлено отдельно на некотором расстоянии от распределителя потока и имеет отверстия, которые обеспечивают сообщение по текучей среде между распределителем текучей среды и расположенным ниже слоем твердых частиц. Средство воздействия на поток текучей среды представляет собой элемент, такой как сотовая структура, пористое твердое тело, перфорированная плита, решетка или сетка, имеющая проходное сечение большее, чем проходное сечение распределителя текучей среды.

Краткое описание чертежей

На фиг.1 изображен резервуар, содержащий большое количество наложенных один на другой слоев твердых частиц с размещенными между ними промежуточными смесительно-распределительно-коллекторными устройствами, вид сбоку в разрезе;

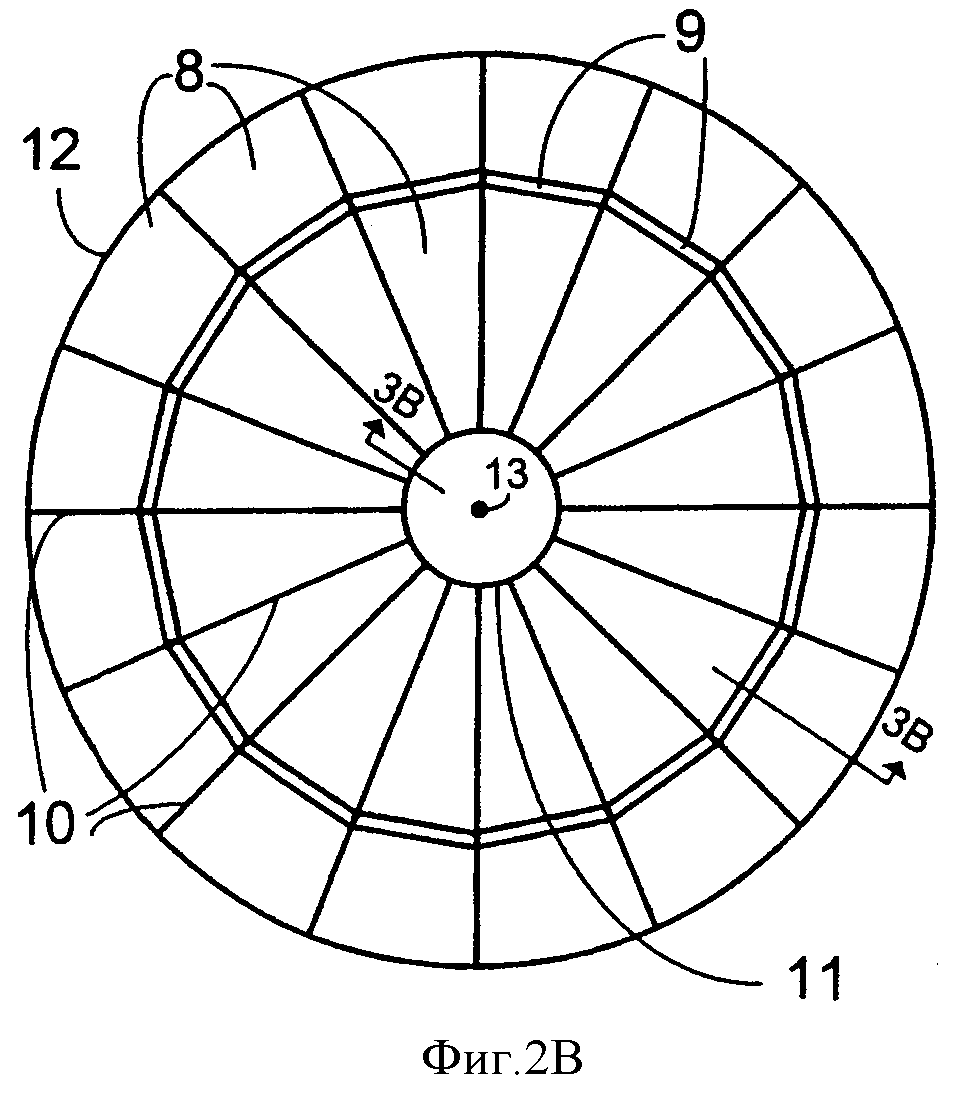

на фиг.2А-2С - сегменты смесительно-распределительно-коллекторного устройства, установленные внутри емкости, вид сверху в разрезе;

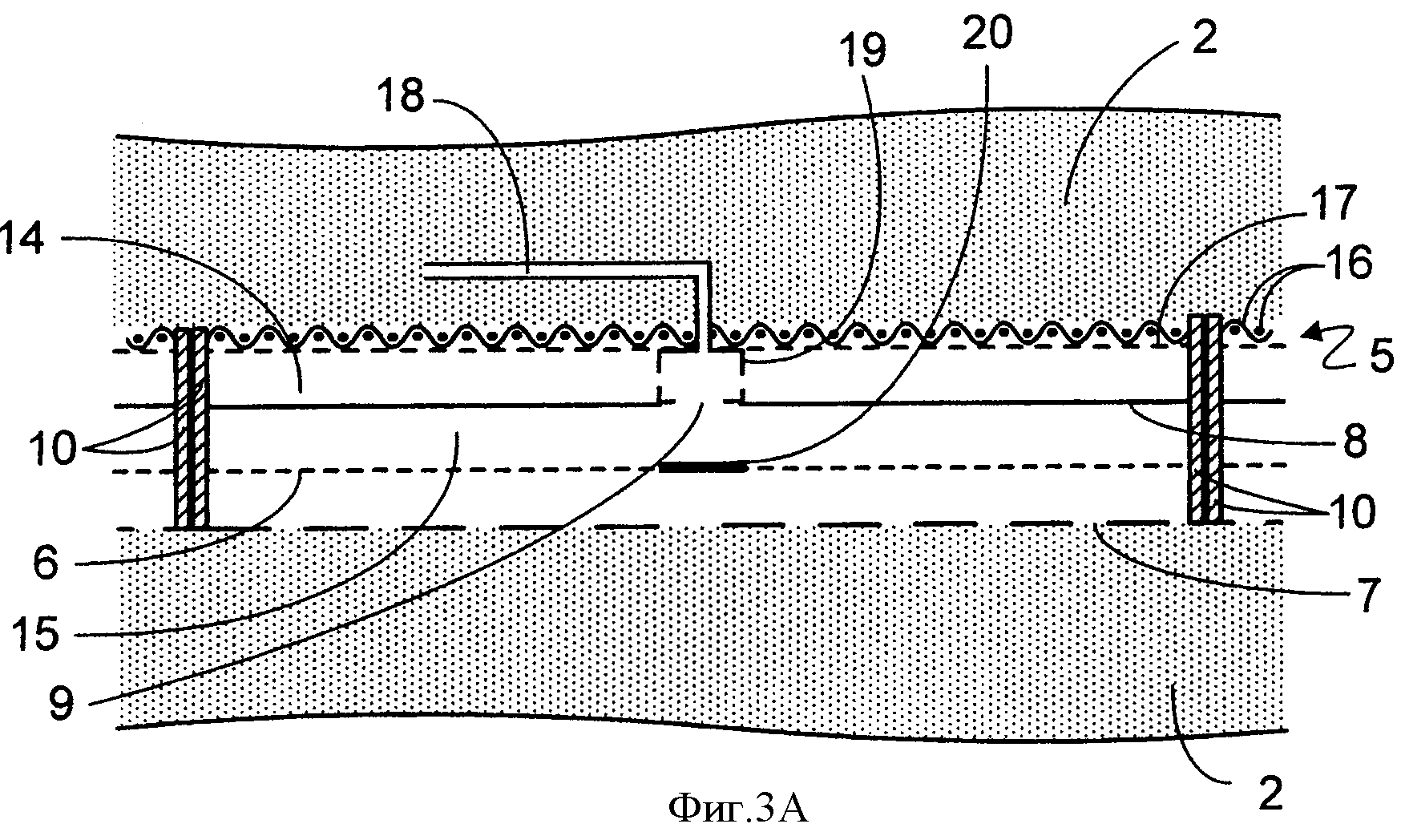

на фиг.3А и 3В - виды сбоку разреза, проведенного по линиям, показанным на фиг.2А и 2В, соответственно, для дополнительных вариантов осуществления изобретения.

Осуществление изобретения

Настоящее изобретение может быть использовано в любом технологическом процессе, при проведении которого текучая среда контактирует с твердыми частицами, размещенными внутри резервуара и разделенными на большое количество слоев. Резервуар расположен вертикально относительно его главной оси. Хотя такие резервуары обычно выполнены цилиндрическими и, следовательно, имеют сечение круговой формы, настоящее изобретение не ограничено такой формой поперечного сечения резервуара. Следует отметить, что в технологическом процессе может быть использован один или более таких резервуаров. Текучая среда протекает в резервуаре в направлении вниз через слои твердых частиц, отделенные друг от друга смесительно-распределительно-коллекторными устройствами. В соответствующих технологических процессах используют большое количество твердых частиц. Не ограничивающие примеры групп используемых материалов, каждая из которых имеет множество конкретных составов и физических форм, включают в себя адсорбенты, полимеры, катализаторы и инертные материалы. Текучей средой может быть пар, жидкость или текучая среда в сверхкритическом состоянии. Хотя данное изобретение не предназначено для использования в случае большого количества фаз текучей среды, текучая среда может включать много соединений или может представлять собой смесь потоков многих текучих сред при условии, что все они представляют собой по существу одну фазу. Так, в одном примере осуществления изобретения вся текучая среда представляет собой одну и ту же фазу. Однако изобретение охватывает широкий диапазон смесей и условий проведения технологического процесса, таких, что возможно присутствие небольшого количества второй фазы. Поэтому используемые здесь термины «по существу единственная фаза текучей среды» и «по существу из одной фазы» означают, что, по меньшей мере, 95% массы текучей среды образовано одной фазой. Подобным образом, когда в данном описании отмечается, что текучая среда по существу представляет собой жидкость, это означает, что, по меньшей мере, 95% массы текучей среды представляет собой жидкость. Многие технологические процессы, в которых может быть реализовано изобретение, хорошо известны в отраслях промышленности, относящихся к очистке и нефтехимии, включая, например, различные технологические процессы, при которых осуществляют химические реакции и разделение сред. В одном примере осуществления изобретения технологический процесс представляет собой процесс адсорбционного разделения сред.

Подробное описание различных вариантов осуществления настоящего изобретения будет приведено ниже со ссылками на сопровождающие чертежи. Эти чертежи являются упрощенными схематическими изображениями, выполненными не в масштабе и отображающими лишь те элементы, которые необходимы для понимания замысла изобретения. Чертежи представлены для иллюстрации некоторых примеров осуществления изобретения и не предназначены для ограничения объема изобретения, изложенного в пунктах формулы изобретения.

На фиг.1 представлен вертикально расположенный резервуар 1, приспособленный для размещения в нем большого количества наложенных один на другой по вертикали и отделенных друг от друга слоев 2, образованных твердыми частицами. В одном резервуаре может быть размещено от двух до одиннадцати и более таких слоев. Слои твердых частиц отделены друг от друга смесительно-распределительно-коллекторными устройствами 3, соответствующими настоящему изобретению. Следует отметить, что необязательно размещать смесительно-распределительно-коллекторное устройство 3 выше самого верхнего слоя твердых частиц. Один или более потоков текучей среды подводят к верхней части резервуара 1 посредством впускного патрубка 4. Текучая среда протекает через резервуар вниз, последовательно контактируя с каждым слоем 2 твердых частиц и проходя через смесительно-распределительно-коллекторные устройства, и отводится из нижней части резервуара через выпускной патрубок (не показан). Кроме того, по желанию смесительно-распределительно-коллекторное устройство может быть размещено ниже самого нижнего слоя твердых частиц в резервуаре. Как показано на чертеже, верхняя граничная плоскость 5, распределитель текучей среды 6 и средство 7 воздействия на поток текучей среды являются элементами смесительно-распределительно-коллекторного устройства 3 и расположены по существу параллельно друг другу и по существу перпендикулярно вертикальной оси или главной осевой линии резервуара, показанной пунктирной линией 13.

Используемый здесь термин «по существу параллельно» относится к общему пространственному расположению элементов устройства, при котором они находятся в конструкции в основном параллельно друг другу. При этом в результате, например, конструирования, изготовления, монтажа или действия весовой нагрузки могут иметь место изгиб или искривление (деформация) указанных элементов. К примеру, в сетке, удерживающей твердые частицы (имеется в виду верхняя граничная плоскость) и находящейся под действием значительного веса твердых частиц, могут возникать существенные деформации провисания. Однако это не будет препятствовать упоминанию элементов конструкции как расположенных по существу параллельно друг относительно друга.

Используемый в данном описании термин «по существу перпендикулярно» относится к приблизительно перпендикулярному расположению различных элементов устройства. В некоторых случаях могут иметь место незначительные отклонения в различных элементах устройства при конструировании, изготовлении, монтаже или за счет их весовой нагрузки, способной вызвать деформацию изгиба. Это может привести к тому, что эти элементы располагаются в плоскостях, которые не совсем перпендикулярны выбранной оси. Поэтому используемый здесь термин «по существу перпендикулярно» будет включать и угловое расположение в пределах от 85 до 95°.

Верхняя граничная плоскость 5 по конструктивному выполнению может быть подобной какому-либо из хорошо известных в уровне техники средств, предназначенных для удерживания твердых частиц над устройством и в то же время допускающих прохождение через устройство нисходящего потока текучей среды. Примеры таких средств включают широкое разнообразие сеток, решеток, перфорированных плит и их комбинации. В одном примере осуществления изобретения верхняя граничная плоскость представляет собой перфорированную плиту и сетку с отверстиями соответствующего размера, обеспечивающими удержание твердых частиц, которые покрывают плиту сверху. В другом примере осуществления изобретения в качестве верхней граничной плоскости используется определенный тип решетки, общеизвестный как «решетка из профилированной проволоки». Решетка из профилированной проволоки обеспечивает наличие поверхности с весьма регулярной щелевой структурой, которая препятствует блокированию (закупориванию) потока в результате расширенного контакта внешней поверхности профилированной проволоки с твердыми частицами. Кроме того, жесткость решетки из профильной проволоки, независимо от размера щелевого отверстия, может быть специально подобрана в соответствии с толщиной опорных стержней, используемых для соединения с каждой отдельной параллельно проходящей профилированной проволокой, и величиной промежутка между этими стержнями. Обычно опорные стержни приваривают к каждой профилированной проволоке с внутренней стороны профильной проволоки, а именно, со стороны, которая не находится в непосредственном контакте с твердыми частицами. Опорные стержни и профилированную проволоку, как правило, прикрепляют друг к другу перпендикулярно, но известны также исполнения с их ориентацией под другими углами. Решетка из профилированной проволоки для рассматриваемого ее применения обычно представляет собой тип решетки, известный в промышленности как решетка Джонсона (поставляется фирмой U.S. Filter Company, St. Paul, MN) или как решетка из профилированной проволоки, поставляемая поставщиками иных стран. Верхняя граничная плоскость смесительно-распределительно-коллекторного устройства известна в уровне техники как решетка, удерживающая твердые частицы независимо от ее конкретной конструкции.

Распределитель 6 текучей среды расположен ниже и отделен промежутком от сетки, удерживающей твердые частицы (т.е. от верхней граничной плоскости), с образованием объема V смесительно-распределительно-коллекторного устройства, который заключен между верхней граничной плоскостью 5 и распределителем 6 текучей среды. Между верхней граничной плоскостью 5 и распределителем 6 текучей среды размещена пластина 8 для отклонения текучей среды, отделенная от них некоторым промежутком. Отклоняющая пластина 8, по существу не имеющая отверстий, размещена во внутреннем объеме V устройства и разделяет этот объем на вышерасположенный объем 14, образованный между верхней граничной плоскостью 5 и отклоняющей пластиной 8, и нижерасположенный объем 15 между отклоняющей пластиной 8 и распределителем 6 текучей среды. В отклоняющей пластине 8 имеется образованный отверстием проход 9, который обеспечивает сообщение по текучей среде между вышерасположенным объемом 14 и нижерасположенным объемом 15 устройства. Отклоняющая пластина 8 служит для накапливания текучей среды по площади поперечного сечения резервуара ниже верхнего слоя твердых частиц, и по мере того, как текучую среду вынуждают протекать через проходной канал 9 со значительным перепадом давления, происходит ее тщательное перемешивание. В одном из вариантов осуществления изобретения может быть использовано большое количество проходов для текучей среды. В соответствии с вариантом осуществления изобретения отношение площади поперечного сечения резервуара ниже слоя твердых частиц к общей площади поперечного сечения прохода (проходов) для текучей среды составляет от 5:1 до 60:1. В другом варианте осуществления изобретения отношение площади поперечного сечения резервуара ниже слоя твердых частиц к общей площади поперечного сечения прохода (проходов) для текучей среды составляет от 15:1 до 30:1. Проход (проходное отверстие) может иметь различную форму. Однако обычно для упрощения изготовления используют правильную форму сечения проходного отверстия, например, окружность, овал и прямоугольник. Проход может быть выполнен каким-либо известным способом, например, путем вырезания или пробивки отверстия в отклоняющей пластине. Отклоняющая пластина 8 может включать в себя большое количество элементов ее конструкции, которые расположены и прикреплены известными способами с образованием в основном непроницаемой пластины с отверстием или отверстиями, которые образуют проходы для текучей среды. Проход может охватываться отклоняющей пластиной со всех сторон, или он может проходить через всю пластину таким образом, что этот проход виден как расположенный между двумя частями отклоняющей пластины, как это показано на фиг.1. Хотя единственный центрально расположенный проход, показанный на фиг.1, может быть достаточным для колонны относительно небольшого диаметра, общеизвестны и другие конфигурации, используемые при проведении технологических процессов в промышленных масштабах, подробно рассмотренные ниже. Проход 9 здесь образован отверстием, проходящим через отклоняющую пластину 8, а также объемами выше и ниже отверстия, заключенными между верхней граничной плоскостью 5 и распределителем 6 текучей среды. Пользуясь данным определением прохода, можно себе представить, что этот проход может полностью пересекать объем V устройства и обеспечивает в устройстве сообщение по текучей среде между верхней граничной плоскостью и распределителем текучей среды.

Объем V устройства, как правило, частично будет занят одним или большим количеством других элементов. Например, могут быть использованы один или более опорных элементов, таких как распорка или дистанционирующая прокладка, которая позволяет поддерживать пространственное разделение решетки для поддерживания твердых частиц (верхняя граничная плоскость) и распределителя текучей среды. Опорные элементы могут быть использованы также для обеспечения некоторого промежутка между указанными элементами и отклоняющей пластиной. Кроме того, могут быть использованы несущие стержни или опорная сетка, проходящая поперек колонны для усиления и поддерживания решетки для удержания твердых частиц. Другие необязательные, но общеизвестные элементы, размещенные внутри объема V устройства, будут подробно описаны ниже.

Распределитель 6 текучей среды обеспечивает распределение или перераспределение текучей среды по площади поперечного сечения резервуара для сохранения однородного профиля скорости или пробкового режима движения текучей среды в резервуаре. Указанная функция распределителя является важной, например, для сохранения постоянного времени нахождения текучей среды в резервуаре при ее контактировании со слоем катализатора для проведения желательной реакции или для сохранения определенной совокупности параметров подвижной фазы текучей среды при ее контактировании с адсорбентом для достижения желательного разделения компонентов в процессе адсорбционного разделения. Конструкция элементов устройства, таких как перфорированные плиты, решетки, сетки, пористые твердые тела, сотовые структуры и их комбинации, обеспечивающая улучшение и/или сохранение однородного профиля скорости (или пробкового режима течения) текучей среды, хорошо известна специалисту в данной области техники, что подтверждают сведения, приведенные на вышеуказанных страницах Perry's Chemical Engineers' Handbook, в соответствии с которыми отношение скоростных напоров к перепаду давления (К) составляет величину порядка 10. В одном варианте осуществления изобретения распределитель текучей среды представляет собой перфорированную плиту и прилегающую к ней сетку. В соответствии с другим вариантом осуществления изобретения распределителем текучей среды служит решетка из профилированной проволоки.

Средство 7 воздействия на поток отделено от распределителя 6 текучей среды и расположено ниже этого распределителя. Используемый здесь термин «распределитель текучей среды» означает какой-либо элемент, используемый для изменения характеристик течения, присущих текучим средам при прохождении через резервуар или трубу, оказывающий, например, влияние на среднюю величину и флуктуации составляющих скорости текучей среды. Примеры средств воздействия на поток включают в себя: решетки, сетки, перфорированные плиты, сотовые структуры, пористые твердые тела, например, спеченные материалы, сетчатые слои материи, а также их комбинации. Средство 7 воздействия на поток служит для значительного уменьшения интенсивности или исключения скоростных струй текучей среды и/или турбулентности, которые могут выходить из распределителя 6 текучей среды и/или могут быть созданными этим распределителем, и способны оказывать значительное возмущающее действие на последующий слой твердых частиц. Возмущения, которые переносятся в нижний слой твердых частиц, могут иметь значительное отрицательное воздействие на рабочий процесс, например, приводить к разрушению твердых частиц на небольшие фрагменты, которые затем закупоривают участки слоя твердых частиц, вызывая неоднородность профилей скорости (образование местных сквозных протоков) и неприемлемые величины перепадов давления.

Таким образом, предлагаемое смесительно-распределительно-коллекторное устройство содержит следующий минимум элементов: верхняя граничная плоскость 5, отклоняющая пластина 8, проход 9 для текучей среды, распределитель 6 текучей среды и средство 7 воздействия на поток. Кроме того, для предложенного смесительно-распределительно-коллекторного устройства требуется, чтобы средство воздействия на поток было отделено от распределителя 6 текучей среды промежутком, и чтобы проходное сечение средства воздействия на поток было больше, чем проходное сечение распределителя текучей среды. А именно, отношение ОАM/ОАD должно быть меньше 1, где ОАM - проходное сечение средства воздействия на поток, а ОАD - проходное сечение распределителя текучей среды. Проходное сечение (скважность) указанных элементов устройства определяется здесь как суммарная площадь поперечного сечения отверстий АО, разделенная на общую площадь поперечного сечения элемента АТ и выраженная в процентах, где указанные площади поперечного сечения определены в «основной плоскости» элемента. Здесь «основная плоскость» элемента установлена как плоскость, проходящая через элемент нормально направлению общего потока текучей среды, в которой величина АО является наименьшей.

Смесительно-распределительно-коллекторное устройство, соответствующее настоящему изобретению, может быть изготовлено и смонтировано с использованием средств, известных обычному специалисту в данной области техники. Так, устройство может быть изготовлено из любого материала, который может выдерживать рабочие условия, такие, как температура и давление конкретного технологического процесса, для которого это устройство предназначено. Используемые материалы, кроме того, должны быть совместимы с текучими средами, с которыми они будут контактировать. В большинстве случаев один и тот же материал будет использован для всех элементов устройства, хотя это и не является необходимым. Как правило, в резервуарах большего размера, по меньшей мере, некоторые из элементов изготовлены из подходящего материала, обеспечивающего прочность, необходимую для поддерживания находящегося сверху слоя твердых частиц. Устройство может поддерживаться в резервуаре с помощью каких-либо известных средств, например, опорных колец, установленных на внутренней поверхности стенки резервуара, опорных балок, проходящих от корпуса резервуара, и/или вертикальных опорных элементов. Устройство может быть смонтировано с использованием различных хорошо известных способов. Резервуары меньших размеров, предназначенные, например, для применения в лабораторных или стендовых аппаратах, могут быть выполнены с вертикально расположенными элементами, снабженными средствами крепления, такими, чтобы смесительно-распределительно-коллекторное устройство могло быть введено целиком между этими элементами. Для резервуаров, предназначенных для применения в промышленном масштабе, предложенное устройство, как правило, сконструировано и изготовлено в виде сегментов, установка которых осуществляется посредством использования люка или отверстия, а сборка конструкции осуществляется внутри резервуара. Каждый элемент устройства может быть смонтирован отдельно из большого количества деталей, а все устройство может быть смонтировано слоями. В другом осуществлении изобретения устройство может быть сконструировано в виде сегментов, каждый из которых содержит все слои и элементы устройства. Эти сегменты размещены и собраны с образованием устройства через поперечное сечение резервуара.

Фиг.2А-2С иллюстрирует три примера таких сборных конструкций из сегментов, которые показаны на виде сверху на уровне немного ниже верхней граничной плоскости устройства. При этом сетка для удерживания твердых частиц (верхняя граничная плоскость) на фиг.2А-2С не показана для более ясного отображения расположения сегментов устройства. На фиг.2А показан резервуар цилиндрической формы с круговым поперечным сечением, корпус 12 резервуара и вертикальная ось 13. Ребра 10 образуют боковые граничные плоскости между соседними сегментами. Сегменты устройства могут поддерживаться с помощью каких-либо хорошо известных средств, например, опорных балок или решетки, прикрепленных, обычно с возможностью съема, к внутренней поверхности корпуса резервуара. В десяти центральных сегментах и находящемся справа соединительном сегменте имеются проходы 9, показанные на фигуре в виде отверстий прямоугольной формы, проходящих через отклоняющие пластины 8 для текучей среды, и охватываемые ими. Показанный на фиг.2А проход 9 соединительного сегмента с левой стороны может иметь криволинейный профиль, соответствующий форме корпуса резервуара. Фиг.2В отображает другую возможную конфигурацию смесительно-распределительно-коллекторного устройства, установленного в цилиндрическом корпусе или колонне. В данном осуществлении изобретения в центре колонны размещена опорная втулка 11. Эта втулка, как правило, представляет собой трубу, ось которой совпадает с основной центральной линией или вертикальной осью 13 резервуара. Ребра 10 образуют боковые стенки сегментов и, выходя из втулки 11, проходят в радиальном направлении к внешним кромкам слоев твердых частиц на внутренней поверхности корпуса резервуара. В этом варианте осуществления изобретения ребра прикреплены к опорной втулке и внутренней поверхности корпуса резервуара с помощью хорошо известных средств, например, с помощью сварки или болтового соединения. Ребра 10 могут быть достаточно прочными, чтобы поддерживать вес устройства "смеситель-распределитель-коллектор". На фиг.2В проход 9 в каждом из сегментов представляет собой узкое прямоугольное отверстие, которое проходит между ребрами 10 через всю отклоняющую пластину 8. Отклоняющую пластину можно рассматривать как образованную из внутренней части, проходящей от втулки до прохода (проходного отверстия), и внешней части - от проходного отверстия до корпуса резервуара. В одном из вариантов осуществления изобретения отношение расстояния от прохода до центральной опорной втулки к расстоянию от проходного отверстия до внутренней поверхности резервуара составляет от 2,9 до 1,3. Таким образом, для формирования отклоняющей пластины 8 и прохода 9 внутри объема V устройства может быть использовано большое количество частей. В другом примере осуществления изобретения (не показан) проход 9 может быть образован двумя дугообразными отверстиями, которые проходят между ребрами через отклоняющую пластину. Фиг.2С иллюстрирует конструкцию расположенных внутри резервуара сегментов устройства, имеющих квадратное поперечное сечение, а также корпус 12 и центральную линию 13. Каждый сегмент для упрощения изготовления и сборки может иметь одинаковую конфигурацию. Однако это не является обязательным. Один или более сегментов устройства могут отличаться друг от друга, как это показано на примерах выполнения проходов 9 различной конфигурации на фиг.2С с левой стороны. Компоненты или сегменты устройства могут быть спроектированы так, чтобы они могли быть собраны с образованием устройства, расположенного в поперечном сечении резервуара ниже слоя твердых частиц. Каждый сегмент устройства может иметь уникальный профиль. Однако, как правило, более рациональной является конструкция устройства с минимальным количеством сегментов различного выполнения.

На фиг.3А и 3В показаны дополнительные детали и варианты осуществления изобретения. Изображения на фиг.3А и 3В соответствуют секущим линиям, проведенным на фиг.2А и 2В соответственно. Однако следует отметить, что дополнительные элементы, изображенные на фиг.3А и 3В, соответствуют вариантам выполнения, отличающимся от рассмотренных выше. В соответствии с вариантом выполнения, представленным на фиг.3А, верхняя граничная плоскость 5 включает в себя проволочную сетку 16, которая покрывает перфорированную плиту 17. В этом варианте осуществления изобретения каждый сегмент изготовлен со своим собственным ребром 10 так, что прилегающие друг к другу смежные сегменты соприкасаются по внешним поверхностям смежных ребер, как это показано на фиг.3А. В другом примере осуществления изобретения (не показан) между каждым из смежных сегментов может быть использовано одно единственное ребро 10. В этих вариантах осуществления изобретения ребра могут быть прикреплены к резервуару и быть способными поддерживать устройство. Сегменты, предварительно собранные из остальных элементов конструкции, например, могут быть установлены на нижние торцы ребер. В этих и других вариантах выполнения устройства ребра или стенки 10, ограничивающие сегменты, могут быть выполнены сплошными, как это показано, в то же время в других вариантах исполнения (не показаны) ребра могут иметь отверстия, позволяющие перемешиваться текучей среде, проходящей между сегментами, расположенными в одной и той же плоскости. Другие необязательные, используемые по желанию элементы, показанные на фиг.3А, включают трубопровод 18 и смесительную камеру 19. Трубопровод 18 служит в качестве средства подвода или отвода текучей среды из объема V смесительно-распределительно-коллекторного устройства, когда это необходимо по условиям проведения технологического процесса. Соединение единственного, а также большого количества трубопроводов, со смесительно-распределительно-коллекторным устройством представляет собой хорошо известное решение. Кроме того, известно, что каждый сегмент устройства может быть снабжен своим собственным трубопроводом или трубопроводами, которые могут быть соединены с расположенным внутри резервуара распределительным коллектором, что позволяет минимизировать необходимое количество сквозных отверстий в корпусе резервуара. Таким образом, эти трубопроводы обеспечивают сообщение по текучей среде между объемом устройства и другим оборудованием, размещенным снаружи корпуса резервуара. Хотя трубопровод 18 может сообщаться с объемом устройства просто посредством выпускного отверстия, известно, что трубопровод 18 может быть присоединен к боксу или смесительной камере 19, которая расположена, по меньшей мере, частично внутри объема V устройства. Использование большого количества смесительных камер и/или направляющих перегородок внутри смесительной камеры известно в широком разнообразии их конфигураций. В иллюстрируемом варианте осуществления изобретения смесительная камера 19 расположена в вышерасположенном объеме 14 устройства и покрывает сверху отверстие, выполненное в отклоняющей пластине. В данном варианте осуществления изобретения имеющиеся в смесительной камере 19 отверстия сообщаются с проходом 9 и обеспечивают сообщение по текучей среде между вышерасположенным 14 и нижерасположенным 15 объемами смесительно-распределительно-коллекторного устройства. Из приведенного выше определения прохода следует, что большая часть смесительной камеры находится внутри прохода 9, т.е. смесительная камера частично находится внутри этого прохода. В других вариантах осуществления изобретения (не показаны) вся смесительная камера 19 располагается внутри прохода, или же смесительная камера располагается совсем рядом с этим проходом. Для смесительной камеры не требуется, чтобы она блокировала отверстие, выполненное в отклоняющей пластине. Например, нижний торец смесительной камеры может находиться выше отклоняющей пластины. В другом варианте осуществления изобретения (не показан) смесительная камера представляет собой цилиндрическую трубу или трубу прямоугольного сечения, размещенную внутри прохода и проходящую по его длине. Смесительная камера 19 будет иметь, по меньшей мере, одно щелевое отверстие или отверстие иной формы для обеспечения сообщения по текучей среде с объемом смесительно-распределительно-коллекторного устройства. Таким образом, смесительная камера обеспечивает подвод и/или отвод текучей среды в месте интенсивного перемешивания (или около него) по мере прохождения текучей среды через проход. Размещение в устройстве смесительной камеры и/или направляющих перегородок может быть использовано для увеличения интенсивности перемешивания вследствие изменения направления движения текучей среды и/или, кроме того, за счет уменьшения площади поперечного сечения, через которое текучая среда может проходить и перетекать из вышерасположенного объема 14 в нижерасположенный объем 15. Когда устройство образовано из сегментов, то обычно, но не обязательно, в каждом сегменте устройства используется каждый элемент данного варианта осуществления изобретения. Другим необязательным элементом устройства является отражательный диск 20. Отражательный диск 20 имеет поверхность без отверстий, которая может быть использована для уменьшения количества движения текучей среды в вертикальном направлении перед ее прохождением через распределитель 6 текучей среды, представляющий собой в рассматриваемом варианте осуществления изобретения перфорированную плиту.

Средство 7 воздействия на поток текучей среды на чертеже показано размещенным с зазором относительно распределителя 6 текучей среды, что является необходимым. В одном варианте осуществления изобретения расстояние между распределителем 6 текучей среды и средством 7 воздействия на поток является функцией характерного размера проходных отверстий или шага между ними в распределителе 6 текучей среды. Структура отверстий и сами отверстия в таких элементах устройства, как верхняя граничная плоскость 5, распределитель 6 текучей среды и средство 7 воздействия на поток текучей среды, как правило, будут однородными, хотя это и не является необходимым. При этом могут иметь место естественные случайные отклонения, например, обусловленные технологией процесса изготовления и/или преднамеренные изменения размера и/или формы отверстий и/или их структуры (схемы расположения). В одном варианте выполнения средний диаметр или ширина или шаг отверстий на таких элементах находится в интервале значений от 0,5 мм до 5 мм (от 0,02 до 0,2 дюйма). В других вариантах выполнения или для других элементов в пределах одного и того же варианта исполнения средний диаметр, или ширина, или шаг отверстий составляет 0,1 мм (0,004 дюйма). Отверстия в различных элементах конструкции устройства могут, конечно, существенным образом отличаться. В связи с этим характерный размер отверстия М определяется здесь как среднее расстояние между осевыми линиями соседних отверстий в основной плоскости элемента. В данном варианте выполнения промежуток Х между нижней поверхностью распределителя 6 текучей среды и верхней поверхностью средства 7 воздействия на поток, определяемый величиной отношения X/MD (где МD представляет собой величину характерного размера отверстия распределителя 6 текучей среды), является эффективным, если величина отношения X/MD равна, по меньшей мере, 1. В другом варианте выполнения промежутка Х эффективно в том случае, когда отношение X/MD находится в пределах от 2 до 50. Еще в одном варианте выполнения эффективный промежуток Х определяется величиной отношения X/MD, находящегося в интервале от 4 до 25. В определенных вариантах выполнения эффективный промежуток Х находится в интервале значений от 5 мм (0,2 дюйма) до 20 мм (0,8 дюйма). В других вариантах выполнения эффективный промежуток Х составляет от 10 мм (0,4 дюйма) до 15 мм (0,6 дюйма). Для улучшения структурной целостности устройства каждый из элементов, а именно, верхнюю граничную плоскость 5, отклоняющую пластину 8, распределитель 6 текучей среды и средство 7 воздействия на поток в большинстве случаев прикрепляют к ребрам. Другие необязательные элементы конструкции, которые не показаны, также хорошо известны в уровне техники. Например, монолитные отрезки с относительно небольшой площадью поперечного сечения, ориентированные по общему направлению движения текучей среды, могут быть использованы в качестве дистанционирующих элементов, способствующих поддержанию желательного пространственного разделения элементов устройства по вертикали.

В варианте осуществления изобретения, представленном на фиг.3В, верхняя граничная плоскость 5 образована решеткой из профилированной проволоки, в которой профилированная проволока 31 имеет трапецеидальное поперечное сечение, при этом самая большая поверхность трапецоидов контактирует со слоем твердых частиц, а противоположная поверхность профилированных проволочек прикреплена к прямоугольным опорным стержням 32.

Профилированная проволока 31 и опорные стержни 32 могут иметь любой профиль поперечного сечения, причем в одной и той же решетке он может быть различным. В представленном варианте осуществления изобретения, кроме того, распределитель 6 текучей среды изготовлен в виде решетки с использованием такой же профилированной проволоки, которая выбрана для формирования верхней граничной плоскости. В других вариантах осуществления изобретения, которые не показаны, указанные элементы конструкции могут быть решетками из профилированной проволоки различной конфигурации. Кроме того, эти элементы могут иметь различную конструкцию, как это отмечено выше. Например, один элемент может быть выполнен в виде решетки из профилированной проволоки, в то время как другой - в виде перфорированной плиты, или же один может быть выполнен в виде сотовой структуры, а другой - в виде сетки. Настоящее изобретение, кроме того, предполагает различные ориентации этих элементов, которые здесь не иллюстрируются. Например, сотовые структуры могут иметь конические проходные каналы и при этом могут быть ориентированы стороной с меньшими выходными отверстиями так, что эти отверстия находятся или на верхней, или на нижней поверхности сотовой структуры. То же самое справедливо и для других элементов конструкции, в которых профиль поперечного сечения меняется по высоте или же является несимметричным. Например, решетки из профилированной проволоки могут быть ориентированы таким образом, что профилированная проволока или опорные стержни располагаются на стороне элемента, находящейся ниже по ходу течения потока, а элементы с несимметричной конфигурацией отверстий, например, щелей, могут быть повернуты в их горизонтальной плоскости так, что эти отверстия могут быть ориентированы любым образом относительно горизонтальной составляющей скорости текучей среды. В соответствии с одним таким вариантом осуществления изобретения решетка из профилированной проволоки, показанная на фиг.3В, может быть повернута на 90° в горизонтальной плоскости так, что данное изображение будет демонстрировать поперечные сечения большого количества опорных стержней и боковую сторону проволоки единого профиля. В одном из вариантов осуществления изобретения средний размер твердых частиц слоя, по меньшей мере, в два раза превышает средний размер отверстий, образованных между профилированными проволоками. На фиг.3В, если смотреть сквозь показанное сечение смесительно-распределительно-коллекторного устройства, можно видеть внутреннюю поверхность ребра 10. Фиг.3В, кроме того, иллюстрирует выполнение отклоняющей пластины 8 со ступенчатым уменьшением толщины, причем участок наименьшей толщины примыкает к проходу 9 для обеих частей пластины. В других вариантах осуществления изобретения (не показаны) отклоняющая пластина 8 может быть выполнена с таким уменьшением толщины, что ее поперечное сечение в эквивалентном изображении, как правило, будет треугольным или трапецеидальным. Трубопровод 18, как показано, сообщается с объемом устройства через смесительную камеру 19. Как показано, смесительная камера 19 может иметь форму прямоугольного параллелепипеда, вытянутого вдоль длины прохода для текучей среды и проходящего через этот проход так, что камера сообщается или с вышерасположенным объемом 14, или с нижерасположенным объемом 15, или с обоими этими объемами. В данном варианте выполнения средство 7 воздействия на поток текучей среды показано в виде перфорированной плиты, установленной с зазором относительно распределителя 6 текучей среды. Однако следует подчеркнуть, что средство воздействия на поток текучей среды может быть любым из группы таких средств, указанных выше, которые для образования средства воздействия на поток могут быть использованы в комбинации. Смесительно-распределительно-коллекторное устройство, показанное на фиг.3А с правой стороны от втулки 11, проходит поперек резервуара от втулки 11 до внутренней поверхности корпуса 12 резервуара и отделяет друг от друга круговые слои 2 твердых частиц. Концевые пластины 21 являются необязательными элементами, которые могут быть использованы для дополнительного улучшения структурной целостности секций устройства. Как показано, концевые пластины 21 могут служить для схватывания концов участков, примыкающих к втулке и корпусу резервуара. Эти пластины могут быть плоскими или иметь криволинейный профиль для обеспечения точного их согласования с кривизной соответствующих поверхностей, к которым они примыкают. Как показано на фиг.3В, с правой стороны от втулки секция, образованная с помощью двух ребер 10 (на чертеже показано только одно из ребер) из двух концевых пластин 21, верхней граничной плоскости 5 и средства 7 для воздействия на поток, может быть прикреплена к корпусу 12 резервуара и втулке 11 посредством опорных колец 22. Слева от втулки 11 на фиг.3В представлен другой вариант выполнения, в соответствии с которым каждый слой (листовой или сетчатый элемент) устройства закреплен с помощью отдельных опорных колец 22. Такой вариант выполнения может быть использован в том случае, когда желательно осуществить сборку устройства горизонтальными слоями, а не посекционно. Кроме того, данная фигура иллюстрирует, что для достижения необходимого пространственного разделения элементов устройства могут быть использованы опорные кольца или другие средства крепления элементов конструкции устройства к резервуару. Фиг.3В иллюстрирует также другой необязательный вариант осуществления изобретения, в соответствии с которым устройство "смеситель-распределитель-коллектор" отделяется от нижележащего слоя твердых частиц зазором, показанным на фигуре в виде незаполненного объема 23. В таком варианте исполнения расстояние от нижней поверхности средства воздействия на поток до верхней поверхности нижнего слоя твердых частиц находится в интервале от 3 мм (0,1 дюйма) до 38 мм (1,5 дюйма).

Настоящее изобретение в одном из вариантов практического осуществления может быть использовано для проведения технологического процесса адсорбционного разделения в ПОС. Необходимо отметить, что практическое применение настоящего изобретения не связано с проведением в ПОС какого-либо конкретного процесса или с какой-либо конкретной комбинацией адсорбент/десорбент и не ограничивается ими.

Общая методика осуществления адсорбционного разделения в ПОС достаточно полно раскрыта в технической литературе. Например, полное описание, касающееся восстановления параксилола, представлено в Chemical Engineering Progress, September 1970, Vol.66, No.9, p.70. Псевдоожиженный слой описан также в следующих источниках информации: R A Meyer, Handbook of Petroleum Refining Processes, pages 8-85 to 8-87 McGraw-Hill Book Company (1986), Kirk-Othmer Encyclopedia of Chemical Technology, 2002, John Wiley & Sons. Inc. (Adsorption, Liquid Separation section). Системы с ПОС и противоточным течением описаны во многих источниках информации, например, в патентном документе US 2985589. Оборудование, использующее эти принципы, может меняться по размеру от масштаба опытной установки, раскрытой в US 3706812, до масштаба промышленных нефтехимических установок, с расходами, которые изменяются от нескольких см3 в час до многих тысяч литров в час. В крупномасштабных установках обычно используют поворотные (шаровые) клапаны, имеющие отдельное отверстие для каждого трубопровода, в то время как установки небольшого размера с высоким давлением имеют тенденцию к использованию клапанов лишь с двумя или тремя отверстиями. Настоящее изобретение, кроме того, может быть использовано в процессе адсорбционного разделения, проводимом в ПОС, при котором создают прямоточное движение адсорбента, подобном описанному в патентных документах US 4402832 и US 4478721. Функции и свойства адсорбентов и десорбентов, используемых при разделении жидких компонентов в хроматографии, хорошо известны, и в этой связи можно привести ссылку на US 4642397. В одном из вариантов осуществления изобретения текучая среда по существу представляет собой жидкость.

Существующие установки для проведения процесса с использованием ПОС могут быть легко приспособлены для работы в соответствии с заявленным изобретением. Практическая реализация данного изобретения не требует каких-либо значительных изменений в условиях функционирования установки. Необходимые изменения могут быть произведены в любой период остановки указанного процесса с использованием ПОС, например, с целью запланированного технического обслуживания, ремонта установки или перезагрузки адсорбента. После того как установка для проведения процесса в ПОС благополучно приведена в нерабочее состояние, адсорбент может быть разгружен, а ранее используемые смесительно-распределительно-коллекторные устройства могут быть удалены. Новые смесительно-распределительно-коллекторные устройства, соответствующие данному изобретению, могут быть подготовлены для их непосредственного монтажа в установке. Или же известные смесительно-распределительно-коллекторные устройства могут быть легко модифицированы путем добавления к ним средств воздействия на поток текучей среды в соответствии с настоящим изобретением. В одном из вариантов осуществления изобретения, в котором используемые ранее смесительно-распределительно-коллекторные устройства собраны из сегментов, к каждому сегменту может быть добавлено средство воздействия на поток в качестве самого нижнего слоя - элемента конструкции, например, путем его присоединения к ребрам или распределителю текучей среды с использованием дистанционирующих проставок и/или опор. В другом варианте средство воздействия на поток может быть смонтировано по всему поперечному сечению резервуара ниже ранее используемого смесительно-распределительно-коллекторного устройства путем его прикрепления к этой системе или к корпусу резервуара.

Как было отмечено выше, проходное сечение ОАМ средства воздействия на поток должно быть больше проходного сечения ОАD распределителя потока. В одном из вариантов осуществления изобретения отношение ОАМ/ОАD составляет от 1,5 до 15. В другом варианте это отношение ОАМ/ОАD составляет от 2,0 до 12. Еще в одном варианте отношение ОАМ/ОАD составляет от 2,5 до 7. В одном из вариантов осуществления изобретения изменение величины ОАD, определенной исходя из условий проведения процесса и отношения скоростного напора к перепаду давления (К), составляет от 1% до 20%. В другом варианте изменение ОАD составляет от 6% до 12%. В еще одном варианте изменение ОАМ составляет от 25% до 50%. В другом варианте изменение ОАМ составляет от 30% до 40%. Как отмечено выше, другим параметром, который может быть использован для характеристики распределителя текучей среды и средства воздействия на поток текучей среды, являются характерные размеры отверстий этих элементов MD и ММ, соответственно. В одном из вариантов осуществления изобретения отношение MD/ММ составляет менее 5. В соответствии с другим вариантом величина отношения MD/ММ составляет менее 3. Еще в одном варианте отношения MD/ММ составляет менее 1,5. Поскольку величина характерного размера отверстия всегда является положительной величиной, то и отношение двух характерных размеров отверстий также должно быть величиной положительной.

Для проверки достижения в соответствии с настоящим изобретением повышенной эффективности был проведен ряд описанных ниже экспериментов. Общая система включала вертикально расположенную цилиндрическую колонну, выполненную из оргстекла, диаметром 457 мм (18 дюймов). Жидкость (воду) подводили к верху колонны при условиях окружающей среды с помощью насоса, подключенного к расходной емкости с жидкостью. Объемный расход жидкости регулировали путем изменения давления в трубопроводной линии, соединяющей насос с колонной, и непрерывно регистрировали с помощью расходомера. Воду из нижней части колонны подавали на рециркуляцию по трубопроводу обратно в расходный резервуар для жидкости. Была проведена оценка различных смесительно-распределительно-коллекторных устройств путем их размещения таким образом, чтобы верхняя граничная плоскость располагалась на расстоянии 508 мм (20 дюймов) ниже входного отверстия для жидкости. Во всех опытах верхняя граничная плоскость была образована сеткой из проволоки No.100 USA Standard ASTM Specification E-11, которая опиралась на решетку. Отклоняющая пластина была подобна пластине, показанной на фиг.1, и состояла из двух сплошных пластин по существу постоянной толщины, имеющих форму сегмента круга, разделенных проходом для текучей среды прямоугольной формы, проходящим вдоль диаметра колонны. Ширина прохода (расстояние между указанными двумя частями отклоняющей пластины) была равной 127 мм (5 дюймов). Во всех опытах в проходе по его длине был закреплен сплошной брусок прямоугольного сечения с целью имитации наличия смесительной камеры. Расстояние между каждой боковой стороной этого сплошного бруска и соответствующей стороной отклоняющей пластины изменяли в пределах от 3,6 мм (0,14 дюйма) до 14,2 мм (0,56 дюйма). Обычно сплошной брусок центрировали в проходе, но в некоторых опытах брусок был расположен на 1 мм (0,04 дюйма) ближе к одному торцу отклоняющей пластины, чем к другому. Ни одно из указанных изменений размера и положения сплошного бруска не имело заметного влияния на полученные результаты. Другим параметром, который не оказывал заметного влияния в этих опытах, было необязательное использование отражательного диска, размещенного ниже прохода для текучей среды. Распределитель текучей среды был выполнен или в виде перфорированной плиты, или решетки из профилированной проволоки с различными геометрическими параметрами, приведенными в Таблице 1. В качестве средства воздействия на поток текучей среды были использованы различные перфорированные плиты с параметрами, указанными в Таблице 1. Зазор между распределителем текучей среды и средством воздействия на поток во всех случаях поддерживался постоянным и равным 8 мм (0,31 дюйма). В каждом опыте ниже смесительно-распределительно-коллекторного устройства был размещен горизонтальный слой толщиной 51 мм (2 дюйма) из сплошных твердых сферических частиц диаметром 0,8 мм (0,03 дюйма). Расстояние между нижней поверхностью устройства и верхней поверхностью этого слоя частиц варьировали от 9,5 мм (0,375 дюйма) до 38 мм (1,5 дюйма) без проявления заметного влияния на результаты опытов. Твердые сплошные частицы имели плотность 1,8 г/см3 после полного абсорбирования воды. Эту плотность, которую иногда называют плотностью частиц или элементов насадки, вычисляют по величине объема отдельных шариков и сумме весов этих шариков и абсорбированной воды. Таким образом, плотность частиц выше объемной плотности насыпной массы, поскольку эта объемная плотность определяется исходя из одного и того же веса, но расчетный объем, кроме того, включает объем пор или пустот между шариками в слое, которые не добавляют никакого веса. Слой твердых частиц поддерживался слоем стеклянных шариков высотой 25 мм (1 дюйм), имеющих номинальный диаметр 1,5 мм (0,06 мм), которые были насыпаны на слой в 25 мм (1 дюйм) из стеклянных шариков с номинальным диаметром 2,5 мм (0,1 дюйма), который, в свою очередь, поддерживался слоем высотой 305 мм (12 дюймов), образованным шариками из оксида алюминия диаметром 6,3 мм (0,25 дюйма). Этот последний слой опирался на решетку, покрытую сеткой из проволоки No.100 USA Standard ASTM Specification E-11, размещенную на высоте 616 мм (24 дюйма) от днища колонны. В каждом из опытов слой твердых частиц высотой 51 мм выравнивали, и в колонне устанавливали смесительно-распределительно-коллекторное устройство. Затем колонну медленно заполняли водой, не возмущая слой твердых частиц. После заполнения системы жидкостью расход воды увеличивали для достижения линейной скорости, равной 9 мм/с, и наблюдали движение слоя частиц, расположенного ниже смесительно-распределительно-коллекторного устройства. Возмущения, передаваемые слою твердых частиц, были классифицированы с помощью шкалы количественного показателя, имеющего субъективный характер. Результаты такого классифицирования представлены в Таблице 2. После проведения оценки влияния возмущений на слой, средняя линейная скорость была увеличена, и было сделано другое визуальное наблюдение. Результаты проведенных опытов, суммированные в Таблице 3, ясно демонстрируют повышенную эффективность работы смесительно-распределительно-коллекторного устройства D и в особенности системы Е.

Реферат

Изобретение относится к устройствам для распределения и/или перемешивания текучей среды и находит применение в процессах адсорбционного разделения. Смесительно-распределительно-коллекторное устройство включает в себя верхнюю граничную плоскость для удерживания твердых частиц, отклоняющую пластину, проход для текучей среды, распределитель текучей среды и средство воздействия на поток текучей среды. Средство воздействия на поток выполнено в виде перфорированной плиты, или сетки, или решетки, или пористых твердых тел, или сотовой структуры, или их комбинации. Смесительно-распределительно-коллекторное устройство улучшает характеристики потока текучей среды за счет минимизации или исключения образования скоростных струй текучей среды и/или другой турбулентности, которая может возмущать слой твердых частиц, расположенный ниже по ходу движения потока. 9 з.п. ф-лы, 3 табл., 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для обработки текучей среды

Комментарии