Процесс для извлечения лития из рассола - RU2750318C1

Код документа: RU2750318C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА СВЯЗАННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет американской предварительной патентной заявки № 62/610575, поданной 27 декабря 2017 г., полное содержание которой включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящее изобретение в целом относится к способам для извлечения ионов из рассола, и более конкретно к способам для извлечения из рассола ионов лития.

2. ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

[0003] В результате недавнего интереса к использованию ионно-литиевых батарей для электромобилей и стационарных накопителей электроэнергии, связанных с системами получения возобновляемой энергии, в том числе от ветровых, солнечных и приливных источников, спрос на литий значительно возрос, и может вскоре превысить предложение. Потенциально существует большой запас лития в различных источниках, таких как морская вода, рассолы, геотермальные жидкости и континентальные соленые озера. Используемые в настоящем документе термины «рассол» и «рассолы» относятся к этим различным содержащим литий растворам. До настоящего времени, однако, было немного жизнеспособных способов извлечения лития из этих источников без экстенсивной концентрации испарением, поскольку концентрации лития в этих ресурсах обычно являются очень низкими. В дополнение к этому, гораздо более высокая концентрация ионов других металлов, таких как натрий, калий, кальций и магний, препятствует извлечению лития.

[0004] Ионный обмен является известной технологией для извлечения низких концентраций ионов металлов из водных растворов. Однако обычные ионообменные смолы, такие как сильнокислотные катионообменные смолы с функциональными группами сульфокислоты и хелатирующие смолы с иминодиацетатными группами, имеют более высокое предпочтение для многовалентных ионов, таких как кальций и магний, которые могут присутствовать в растворе. Хотя селективность для лития по сравнению с другими одновалентными ионами, такими как натрий и калий, может быть аналогичной, присутствие этих конкурирующих одновалентных ионов, которые обычно существуют в большом избытке в рассолах, делает извлечение лития невозможным.

[0005] Неорганические ионообменные среды, такие как ионные сита на основе марганца, титана или других оксидов, были идентифицированы как потенциально полезные для извлечения лития из рассолов, в которых существует высокие концентрации конкурирующих ионов, таких как кальций, магний, натрий и калий. Эти материалы можно назвать литий-ионными ситами (LIS). LIS проявляют высокое предпочтение к литию, потому что обменные площадки LIS являются настолько узкими, что ионы Na+ (0,102 нм), K+ (0,138 нм) и Ca2+ (0,100 нм), которые имеют радиусы больше, чем у Li+ (0,074 нм), не могут войти в эти обменные площадки. Хотя радиус иона Mg2+ (0,072 нм) подобен радиусу Li+, большое количество энергии требуется для дегидратации ионов магния позволить это, чтобы позволить им входить в обменные площадки, так что селективность перед Mg2+ сохраняется.

[0006] Однако LIS имеют ряд недостатков. Во-первых, они являются слабо кислотными по природе, и в результате имеют уменьшенную емкость на более низких уровнях pH. Во-вторых, они являются неустойчивыми в кислых растворах, поскольку некоторые из компонентов растворяются в кислоте. По мере разложения они теряют способность поглощать литий, поэтому их приходится часто заменять. Замена LIS приводит к значительным затратам. Кроме того, удаление и замена разложившегося LIS, когда он установлен в обычной колонне, являются трудными и длительными. Наконец, LIS синтезируются в виде тонких порошков и, следовательно, из-за высокого перепада давления не могут использоваться в неподвижных слоях, как это делается с обычными ионообменными смолами. Был предпринят ряд попыток улучшить эту форму путем, например, грануляции, вспенивания, мембран, волокон и намагничивания. Однако, когда эти порошки агломерируются в более крупные конфигурации, кинетика серьезно нарушается в результате закупорки пор и активных обменных площадок связующими веществами, и, как правило, более низкого отношения площади поверхности к объему/массе при более крупных размерах частиц.

[0007] Таким образом, все еще существует потребность в усовершенствовании способа извлечения лития из рассола с использованием литий-ионных сит, которые преодолевают указанные выше недостатки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0008] В одном аспекте настоящее изобретение предлагает процесс для извлечения ионов лития из содержащего литий рассола путем контактирования содержащего литий рассола с литий-ионным ситом в первом реакторе смешения для формирования комплекса ионов лития с литий-ионным ситом и декомплексирования ионов лития из литий-ионного сита во втором реакторе смешения для формирования литий-ионного сита и кислого элюата соли лития.

[0009] В одном варианте осуществления процесс для извлечения ионов лития из содержащего литий рассола содержит контактирование содержащего литий рассола с литий-ионным ситом в первом реакторе смешения для формирования комплекса ионов лития с литий-ионным ситом. Затем процесс включает в себя стадию декомплексирования ионов лития из литий-ионного сита во втором реакторе смешения для формирования раствора кислого элюата соли лития, отделенного от литий-ионного сита. Литий-ионное сито может содержать оксид титана или ниобия (например, метатитановую кислоту или ниобат лития).

[0010] Декомплексирование может быть выполнено посредством элюирования с использованием кислоты. Концентрация кислоты может поддерживаться на постоянном уровне посредством добавления упомянутой кислоты. Концентрация кислоты может составлять 0,1-0,5 М, или приблизительно 0,2-0,4 М, или приблизительно 0,2 М. Концентрация кислоты может поддерживаться на постоянном уровне путем измерения электропроводности раствора. Среднее время контакта комплекса ионов лития с литий-ионным ситом и кислотой может составлять менее 1 час. Кислота может быть соляной кислотой или серной кислотой.

[0011] Значение pH первого реактора может поддерживаться на постоянном уровне посредством добавления щелочи. Значение pH может поддерживаться на постоянном уровне больше чем 4 и меньше чем 9, или больше чем 6 и меньше чем 8. Щелочь может быть гидроксидом натрия (NaOH), гидроксидом аммония, гидроксидом калия, карбонатом натрия, гидроксидом магния или гидроксидом кальция.

[0012] Больше чем 90% литий-ионных сит могут иметь средний диаметр частиц менее 40 мкм, и больше чем 90% литий-ионных сит могут иметь средний диаметр частиц более 0,4 мкм. Больше чем 90 об.% частиц литий-ионного сита могут быть менее 100 мкм в диаметре и более 0,5 мкм в диаметре. Больше чем 90 об.% частиц литий-ионного сита могут быть более 0,5 мкм в диаметре. Процесс может дополнительно содержать стадию удаления литий-ионных сит, имеющих средний диаметр частиц менее 1 мкм, перед контактом содержащего литий рассола с литий-ионным ситом.

[0013] Процесс может дополнительно содержать стадии отделения комплекса ионов лития с литий-ионным ситом от рассола с помощью устройства разделения твердое/жидкость и контактирования комплекса ионов лития с литий-ионным ситом с водой перед декомплексированием во втором реакторе. Процесс может также дополнительно содержать стадии выделения литий-ионного сита из раствора элюата кислой литиевой соли с помощью устройства разделения твердое/жидкость; контактирования литий-ионного сита с водой после декомплексирования во втором реакторе для получения регенерированного литий-ионного сита и промывки водой в разбавленной кислоте; и добавления регенерированного литий-ионного сита в первый реактор. Этот процесс может дополнительно содержать стадию обезвоживания комплекса ионов лития с литий-ионным ситом до содержания влаги меньше чем 90 мас.% перед декомплексированием ионов лития из литий-ионного сита во втором реакторе. Этот процесс может также дополнительно содержать стадию обезвоживания регенерированного литий-ионного сита перед добавлением в первый реактор. Стадия контактирования литий-ионного сита с водой может содержать контактирование литий-ионного сита с достаточным количеством воды так, чтобы более 50% ионов лития, декомплексированных из литий-ионного сита, вымывалось из литий-ионного сита перед добавлением регенерированного литий-ионного сита в первый реактор. Стадия контактирования литий-ионного сита с водой может также содержать контактирование литий-ионного сита с водой более чем на одной противоточной стадии так, чтобы более 50% ионов лития, декомплексированных из литий-ионного сита, вымывалось из литий-ионного сита перед добавлением регенерированного литий-ионного сита в первый реактор. Процесс может также дополнительно содержать стадию добавления промывочной воды с разбавленной кислотой и дополнительной концентрированной кислоты во второй реактор.

[0014] Первый реактор может содержать мембраны микрофильтрации или ультрафильтрации. Воздух или другой газ может использоваться для перемешивания содержимого первого реактора. Скорость потока через мембрану ультрафильтрации или мембрану микрофильтрации может составлять более 30 л/м2/час при трансмембранных давлениях меньше чем 30 кПа.

[0015] Концентрация литий-ионного сита может составлять больше чем 50 г/л или больше чем 100 г/л.

[0016] Дополнительная область применимости настоящего изобретения станет очевидной из подробного описания, которое следует далее. Однако следует понимать, что подробное описание и конкретные примеры, указывающие предпочтительные варианты осуществления настоящего изобретения, даны только для иллюстрации, поскольку различные изменения и модификации в пределах духа и области охвата настоящего изобретения станут очевидными для специалистов в данной области техники из этого подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Настоящее изобретение станет более полно понятым из подробного описания, которое следует далее, и сопровождающих чертежей, которые даются только для иллюстрации, и таким образом не являются ограничивающими настоящее изобретение. На этих чертежах одинаковые ссылочные цифры используются для обозначения одинаковых особенностей на различных видах.

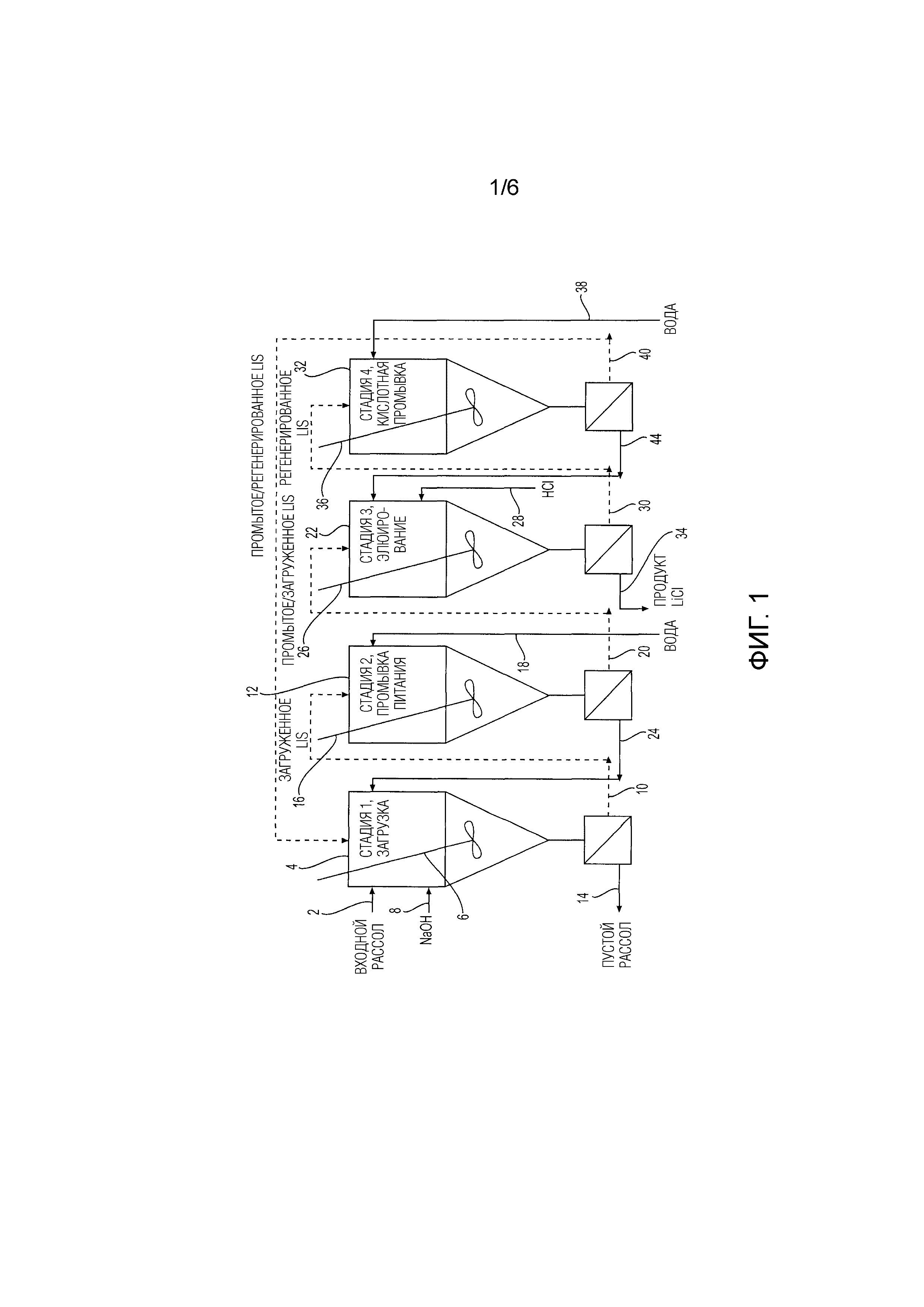

[0018] Фиг. 1 схематически изображает примерную систему извлечения лития для настоящего процесса.

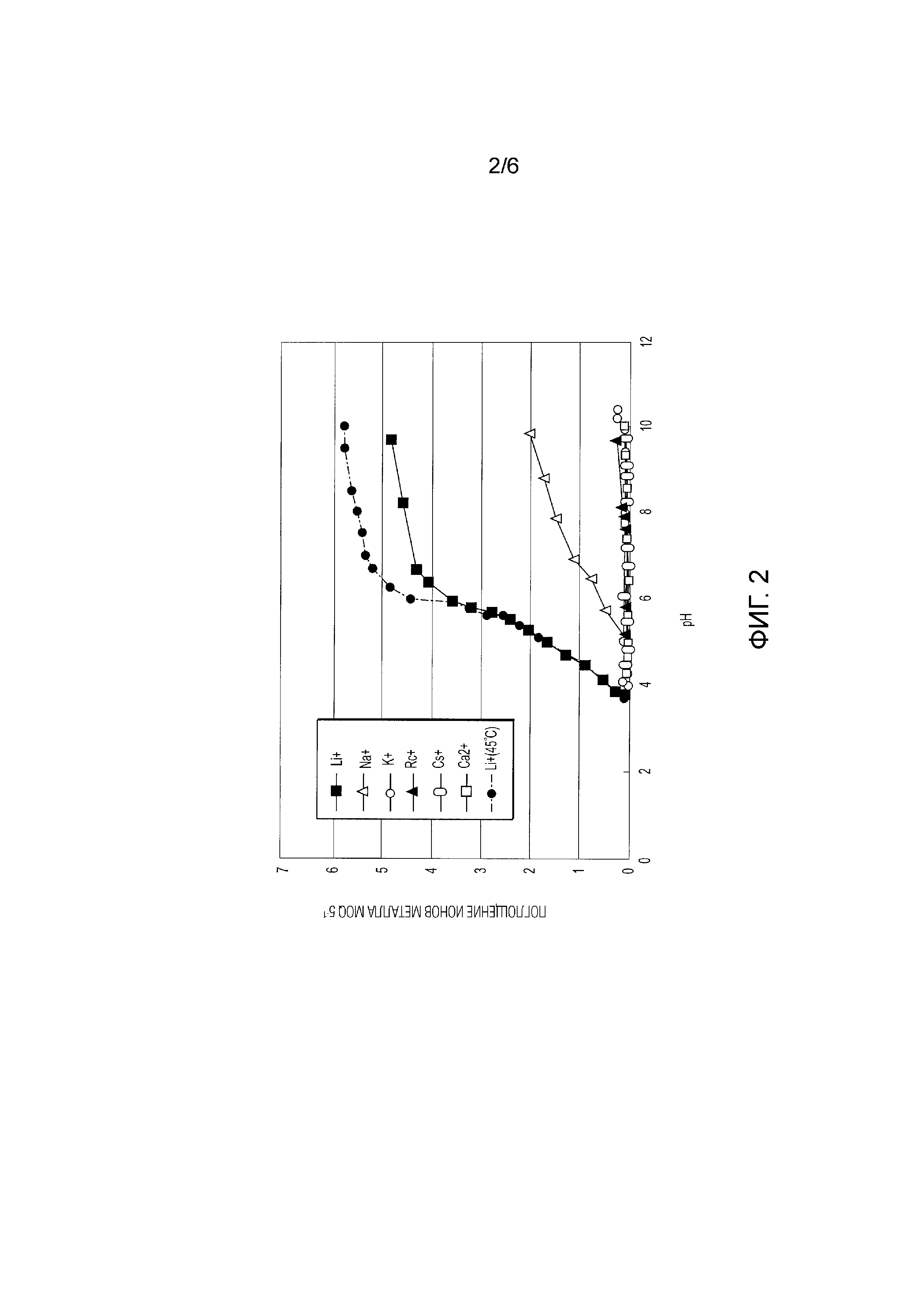

[0019] Фиг. 2 представляет собой график, показывающий количество поглощения ионов металлов в зависимости от значения pH.

[0020] Фиг. 3 представляет собой график, показывающий количество элюируемого лития и экстрагируемого титана в зависимости от концентрации соляной кислоты.

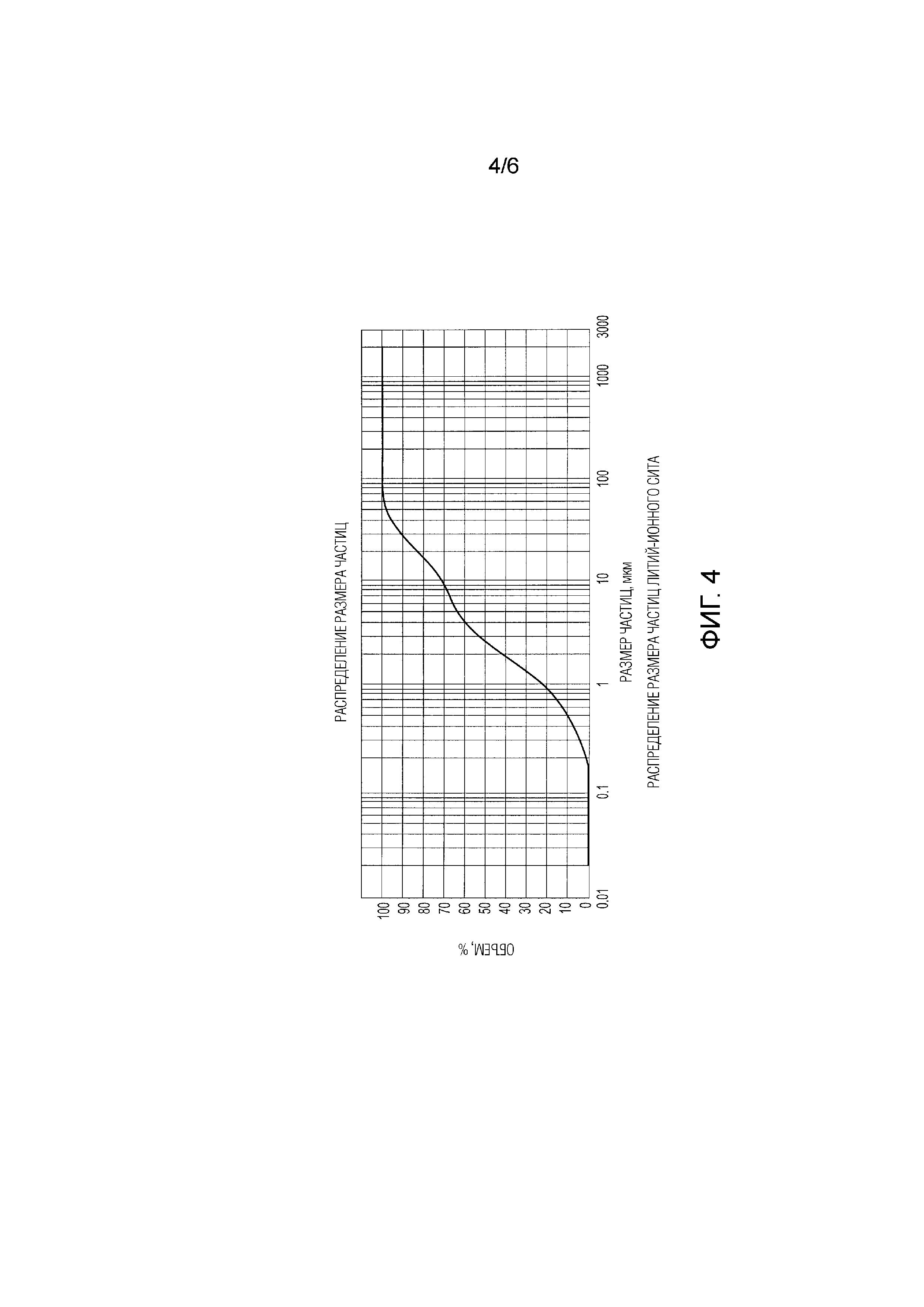

[0021] Фиг. 4 представляет собой график, показывающий примерное распределение размера частиц LIS образца литий-ионного сита метатитановой кислоты, взятого после нескольких часов воздушного перемешивания в густой суспензии.

[0022] Фиг. 5 схематически изображает альтернативную систему извлечения лития для настоящего процесса.

[0023] Фиг. 6 представляет собой график концентрации лития в зависимости от времени для примерного испытания экстракции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0024] В результате обсужденных выше недостатков литий-ионное сито до настоящего времени не было широко применено к извлечению лития из рассола в промышленных масштабах. Настоящее изобретение преодолевает эти недостатки, делая использование литий-ионного сита для селективного извлечения лития из рассола более коммерчески осуществимым.

[0025] Средний диаметр частиц обычных ионообменных смол обычно составляет приблизительно 400-1250 мкм. Процесс ионного обмена RECOFLO® с коротким слоем использует то, что обычно считается самыми тонкими частицами, используемыми в крупномасштабных промышленных приложениях. Эти частицы обычно имеют средний диаметр 100-200 мкм.

[0026] Для сравнения, литий-ионные сита, используемые в настоящем изобретении, предпочтительно имеют порошковую форму. Средний размер частиц порошка не обязательно должен быть ограничен. Однако средний размер частиц предпочтительно составляет меньше чем приблизительно 100 мкм, более предпочтительно 10-100 мкм, еще более предпочтительно 20-100 мкм, и наиболее предпочтительно 20-95 мкм. Например, больше чем 90 об.% частиц литий-ионного сита могут иметь диаметр меньше чем 100 мкм и больше чем 0,5 мкм. В тех же самых или других вариантах осуществления больше чем 90 об.% частиц литий-ионного сита могут иметь диаметр больше чем 0,5 мкм. Поскольку эти материалы синтезируются как порошки, удается избежать затрат на агломерацию. Кроме того, более высокая площадь поверхности, обеспечиваемая таким порошком, значительно улучшает кинетику процесса ионного обмена.

[0027] Различные литий-ионные сита являются потенциально полезными для извлечения лития. Примерные LIS включают в себя, не ограничиваясь этим, оксиды марганца и титана. В частности, примерные LIS могут включать в себя оксид титана, предпочтительно метатитановую кислоту (MTA). Однако настоящее изобретение в равной степени применимо к другим типам литий-ионных сит, таким как оксид марганца и ниобат лития (то есть ниобиевая кислота). Литий-ионное сито в дополнение к оксиду титана, ниобия, или марганца может также содержать легирующие добавки. Однако литий-ионное сито преимущественно должно состоять из оксида титана, ниобия или марганца.

[0028] В одном варианте осуществления настоящего изобретения с порошковое литий-ионное сито может контактировать с содержащим литий рассолом в реакторе смешения (STR или реактор). Например, реактор может быть резервуаром, содержащим обрабатываемую жидкость вместе с литий-ионным ситом. Литий-ионное сито может поддерживаться во взвешенном состоянии мешалкой или псевдоожижением направленным вверх потоком жидкости или пузырьков газа, который обеспечивает плотный контакт между литий-ионным ситом и рассолом. Значение pH рассола в реакторе может поддерживаться на постоянном уровне посредством добавления щелочи, такой как гидроксид натрия (NaOH), гидроксид аммония, гидроксид калия, карбонат натрия, гидроксид магния и гидроксид кальция. Например, значение pH рассола в реакторе может поддерживаться на уровне большем чем 5 и меньше чем 9.

[0029] После того как ионообменная реакция завершена, обедненный литием (то есть пустой) рассол может быть отделен от литий-ионного сита и удален из реактора различными способами. Например, густая суспензия рассол/литий-ионное сито (то есть загруженное литий-ионное сито) может контактировать с водой в дополнительном реакторе смешения для удаления остаточного рассола перед переходом к следующей стадии. Когда размер частиц литий-ионного сита составляет больше чем приблизительно 10 мкм, может использоваться гравитационное осаждение. Когда размер частиц составляет меньше чем 10 мкм, могут использоваться фильтрующие устройства, такие как вращающийся вакуумный барабан или ленточный фильтр. Когда размер частиц составляет менее 1 мкм, может использоваться мембранная фильтрация. Предпочтительно могут использоваться комбинации этих устройств разделения твердое/жидкость. Одним примером возможного устройства разделения твердое/жидкость может быть центрифуга.

[0030] После удаления пустого рассола литий-ионное сито, содержащееся в реакторе, может контактировать с элюентом. Этот элюент может быть, среди прочего, кислотой, такой как соляная кислота (HCl) или серная кислота (H2SO4). Например, кислота может добавляться в концентрации от приблизительно 0,1 М до приблизительно 0,5 М. Без привязки к какой-либо конкретной теории считается, что кислота элюирует (декомплексирует) литий из LIS, производя таким образом концентрированный продуктовый раствор литиевой соли и регенерируя LIS. Используемый в настоящем документе термин «комплекс» означает комбинацию отдельных групп атомов, ионов или молекул, которые объединяются для создания одного большого иона или молекулы. Используемый в настоящем документе термин «декомплексирование» означает действие отделения индивидуальных групп атомов, ионов или молекул от такого большого иона или молекулы. Из-за селективности литий-ионного сита по отношению к литию по сравнению с другими металлами отношение лития к другим металлам в продуктовом растворе может быть значительно более высоким, чем в исходном рассоле.

[0031] После регенерации литий-ионного сита оно может повторно использоваться для того, чтобы обработать больше рассола и извлечь больше лития.

[0032] В одном варианте осуществления настоящего изобретения процесс может проводиться непрерывно. Две реакторные стадии могут быть необходимыми в таком непрерывном процессе. Рассол может подаваться непрерывно на стадию загрузки, на которой литий-ионное сито контактирует с рассолом как непрерывно смешиваемая густая суспензия. Ионы лития могут тогда удаляться из рассола за счет их захвата литий-ионным ситом, приводя к образованию пустого рассола и загруженного литием LIS. Пустой рассол может быть затем отделен от загруженного литием литий-ионного сита и удален из реактора. Загруженное литием литий-ионное сито, отделенное от рассола, может быть передано на стадию элюирования.

[0033] Элюент может непрерывно подаваться на стадию элюирования, и загруженное литием литий-ионное сито, удаленное со стадии загрузки, может контактировать с элюентом как непрерывно смешиваемая густая суспензия. Литий-ионное сито и жидкость разделяются, и эта отделенная жидкость (то есть элюат) является продуктовым раствором литиевой соли.

[0034] Содержание лития в литий-ионном сите, покидающем стадию элюирования, заметно уменьшается, и это литий-ионное сито может быть возвращено обратно на стадию загрузки для повторного использования. Таким образом, литий-ионное сито может использоваться многократно, и процесс может выполняться непрерывно.

[0035] В одном варианте осуществления могут использоваться дополнительные стадии, как показано на Фиг. 1. В частности, исходный рассол поступает по линии 2 в первый реактор смешения 4, который содержит литий-ионное сито, как часть стадии загрузки. Литий-ионное сито поддерживается во взвешенном состоянии мешалкой 6. Густая суспензия рассол/литий-ионное сито поддерживается при постоянном значении pH посредством добавления NaOH через линию 8. Литий-ионное сито, загруженное рассолом, выходит по линии 10 в дополнительный реактор смешения 12 на стадию промывки. Пустой рассол отделяется от загруженного литий-ионного сита и течет по линии 14. Литий-ионное сито, загруженное рассолом, поддерживается во взвешенном состоянии мешалкой 16. На стадии промывки загруженное литий-ионное сито контактируют с водой через линию 18 для вымывания рассола из литий-ионного сита, что, как полагают, уменьшает перекрестное загрязнение продуктовой литиевой соли загрязняющими ионами, присутствующими в исходном рассоле. Промытое и загруженное литий-ионное сито течет по линии 20 во второй реактор смешения 22 на стадию элюирования. Промывочная вода отделяется от промытого и загруженного литий-ионного сита и течет по линии 24 обратно в первый реактор смешения 4. Промытое и загруженное литий-ионное сито поддерживается во взвешенном состоянии мешалкой 26. На стадии элюирования промытое и загруженное литий-ионное сито контактирует с HCl через линию 28 для элюирования ионов лития из литий-ионного сита. Концентрация кислоты во втором реакторе смешения 22 поддерживается постоянной посредством добавления HCl через линию 28. Регенерированное литий-ионное сито течет по линии 30 в другой реактор смешения 32 на стадию кислотной промывки. Ионы лития в виде продукта LiCl отделяются от регенерированного литий-ионного сита и текут по линии 34. Регенерированное литий-ионное сито поддерживается во взвешенном состоянии мешалкой 36. На стадии кислотной промывки остаточная кислота вымывается из литий-ионного сита путем добавления воды через линию 38 так, чтобы исходный рассол не был подкислен на стадии загрузки, когда литий-ионное сито без извлеченного лития рециркулирует обратно к стадии загрузки. Промытое и регенерированное литий-ионное сито течет по линии 40 обратно в первый реактор смешения 4, чтобы снова использоваться на стадии загрузки. Получаемая в результате промывки разбавленная кислота отделяется от промытого и регенерированного литий-ионного сита и течет по линии 44, чтобы использоваться вместе с дополнительной концентрированной кислотой на стадии элюирования.

[0036] В одном варианте осуществления несколько стадий загрузки могут использоваться последовательно противоточным образом. Рассол может быть первоначально обработан на первой стадии загрузки. Обработанный рассол с первой стадии загрузки, все еще содержащий немного остаточного лития, может быть передан на вторую стадию загрузки, где его контакт с литий-ионным ситом дополнительно уменьшает содержание лития в рассоле. Литий-ионное сито со второй стадии загрузки, содержащее некоторое количество лития, но все еще способное поглощать литий, может быть передано на первую стадию загрузки. Загруженное литий-ионное сито с первой стадии загрузки может быть затем передано на стадию элюирования. Таким образом содержание лития в пустом рассоле может быть дополнительно уменьшено. Для того, чтобы дополнительно уменьшить содержание лития в пустом рассоле, дополнительные стадии загрузки могут быть использованы таким образом.

[0037] Загруженное литий-ионное сито может аналогичным образом обрабатываться на нескольких стадиях элюирования, посредством чего литий-ионное сито проходит противотоком к потоку элюата. В результате содержание лития в литий-ионном сите может быть дополнительно уменьшено, а концентрация лития в элюате (то есть в литиевом продукте) может быть увеличена.

[0038] Реакция обмена для поглощения ионов лития из рассола на литий-ионном сите показана в уравнении (1)

LIS.H+Li+ → LIS.Li+H+ (1)

где LIS.Н представляет собой литий-ионное сито в регенерированной, водородной форме, а LIS.Li представляет собой литий-ионное сито в загруженной литием форме.

[0039] По мере протекания реакции ионы водорода высвобождаются в рассол, уменьшая значение pH рассола. Активный компонент литий-ионного сита может быть, например, оксидом титана, таким как метатитановая кислота (MTA). MTA является слабой кислотой, и поэтому имеет высокое сродство к ионам водорода. В результате при низком значении pH, когда ионы водорода являются доступными, MTA не может легко обменивать ионы водорода на литий. Литий-ионное сито может также дополнительно содержать небольшие количества легирующих добавок.

[0040] Фиг. 2 показывает количество поглощения ионов металлов в зависимости от значения pH. Можно заметить, что поглощение лития значительно уменьшается ниже значения pH приблизительно 6,5, и небольшое количество лития будет поглощаться ниже значения pH приблизительно 4. По мере протекания загрузки лития значение pH рассола падает. Когда значение pH уменьшается приблизительно до 4, дальнейшее поглощение лития практически не происходит.

[0041] Это явление сходно с тем, что наблюдается для обычных полимерных слабокислых катионообменных смол. Традиционный подход к решению этой проблемы заключается в предварительной нейтрализации ионообменной смолы гидроксидом натрия, который превращает ее в натриевую форму, так что во время загрузки pH раствора остается постоянным. Однако этот подход не будет работать с литий-ионным ситом, поскольку ион натрия является слишком большим, чтобы проникнуть через литий-ионное сито.

[0042] В одном варианте осуществления значение pH может быть отрегулировано до контактирования рассола с LIS путем дозирования в рассол перед обработкой NaOH или другого основания, такого как карбонат натрия или гидроксид аммония. Такая предварительная обработка будет повышать начальное значение pH, так что окончательное значение pH не будет настолько низким, чтобы предотвратить поглощение лития. Недостаток этого подхода, однако, заключается в том, что, как показано на Фиг. 2, при увеличенном значении pH количество ионов натрия, поглощаемых литий-ионным ситом, увеличивается. В дополнение к этому, если значение pH поднимается выше 8, гидроксид магния может выпасть из раствора.

[0043] В одном варианте осуществления густая суспензия рассола/литий-ионного сита в реакторе загрузки может быть нейтрализована щелочью, такой как NaOH, для поддержания значения pH таким образом, чтобы максимизировать поглощение лития, одновременно минимизируя поглощение натрия. Значение pH обычно может быть больше чем приблизительно 5 и меньше чем приблизительно 9, предпочтительно больше чем 6 и меньше чем 8. Когда литий-ионное сито представляет собой MTA, значение pH предпочтительно составляет 6-7.

[0044] Литий обычно элюируется из LIS с помощью кислоты, такой как соляная кислота, чтобы одновременно регенерировать литий-ионное сито и произвести литиевый продукт, как показано уравнением (2). Литий-ионное сито эффективно нейтрализует кислоту с помощью этой реакции.

LIS.Li+H+ → LIS.H+Li+ (2)

[0045] Как показано на Фиг. 3, количество лития, элюируемого из литий-ионного сита, увеличивается по мере увеличения концентрации HCl. Для оптимальной эффективности элюирования концентрация кислоты может составлять по меньшей мере 0,2 М (определяемая как моль/дм3 на Фиг. 3). Предпочтительно концентрация кислоты составляет приблизительно 0,2 М.

[0046] Однако, как также показано на Фиг. 3, при концентрациях кислоты больше чем 0,2 М увеличивающееся количество титана извлекается из литий-ионного сита, разрушая тем самым литий-ионное сито и уменьшая срок его службы. При концентрации кислоты выше приблизительно 0,4 М извлекается чрезмерное количество титана, что приводит к чрезмерно короткому сроку службы.

[0047] Одним способом минимизации такого разрушения литий-ионного сита является минимизация времени контакта между LIS и кислотой. Поскольку в одном варианте осуществления литий-ионное сито находится в порошковой форме, кинетика процесса ионного обмена является довольно быстрой, и реакция обмена по уравнению (2) в основном завершается менее чем за один час. В одном варианте осуществления время контакта между LIS и элюирующей кислотой составляет менее одного часа. Следовательно, литий по существу полностью удаляется из литий-ионного сита, минимизируя его разрушение.

[0048] Дополнительно к этому, размер частиц литий-ионного сита играет важную роль в конструктивном решении описанной в настоящем документе системы. Фиг. 4 показывает типичное распределение размера частиц образца литий-ионного сита из метатитановой кислоты, взятого после нескольких часов перемешивания воздухом в густой суспензии. Эффективный размер частиц (d10) составляет приблизительно 0,5 мкм, и 90 об.% материала находится в диапазоне 0,4-40 мкм. Эффективный размер представляет собой такой диаметр частиц, меньше которого имеется 10 процентов от всех частиц, и больше которого имеется 90 процентов от всех частиц, по объему или по массе. Эффективный размер этого материала составляет приблизительно 0,5 мкм. В то время как более грубый материал может оседать из водной суспензии под действием силы тяжести менее чем за час, более мелкие частицы легко остаются взвешенными даже через день. Без привязки к какой-либо конкретной теории считается, что большие частицы литий-ионного сита являются агломератами мелких частиц, образующимися за счет спекания во время процесса синтеза. В результате крупные частицы подвержены механическому истиранию во время смешивания с технологическими жидкостями, так что со временем будет увеличиваться доля мелких частиц. Следовательно, отделение литий-ионного сита от технологических жидкостей путем седиментации под действием силы тяжести не является идеальным.

[0049] Мембраны все больше используются в биореакторах для обработки сточных вод. В типичном мембранном биореакторе (MBR) мембраны микрофильтрации или ультрафильтрации с размерами пор меньше чем 0,1 мкм, в виде полых волокон, трубок или листа, погружаются в суспензию сточных вод и биологических твердых частиц. Прозрачные отфильтрованные/обработанные сточные воды засасываются через мембраны с помощью вакуума. Густая суспензия сточных вод/биологических твердых частиц обычно перемешивается барботированием воздуха. Воздушное перемешивание способствует переносу кислорода к биочастицам и предотвращает засорение мембраны из-за накопления биочастиц на мембранной поверхности.

[0050] В мембранных биореакторах концентрация суспендированных частиц обычно составляет меньше чем 30 г/л и более типично 10-15 г/л. Более высокие концентрации не используются, поскольку при этом перенос кислорода затрудняется из-за более высокой вязкости неньютоновской жидкости. В дополнение к этому, более высокие концентрации суспендированных частиц уменьшают скорость потока сквозь мембрану и/или увеличивают трансмембранное давление. Типичные скорости потока для погружных мембран в мембранных биореакторах составляют 10-30 литров в час на квадратный метр (л/час/м2).

[0051] В одном варианте осуществления процесс ультрафильтрации или микрофильтрации с погружной мембраной может использоваться в настоящем изобретении в качестве средства отделения литий-ионного сита от технологических жидкостей. Размер пор мембран, который обычно меньше чем приблизительно 1 мкм, является более малым, чем самые мелкие частицы литий-ионного сита, так что может быть достигнуто почти 100%-ое отделение твердых частиц. В настоящем изобретении перенос кислорода не является проблемой. Однако погружное аэрирование (перемешивание воздухом) может обеспечить необходимое перемешивание густой суспензии, в то время как поднимающиеся вверх пузырьки очищают мембранные поверхности, уменьшая засорение мембраны, а также истирание и дробление частиц LIS по сравнению с механическим перемешиванием.

[0052] Описываемые в настоящем документе варианты осуществления сильно отличаются от типичных погружных мембранных приложений, таких как MBR. Частицы литий-ионного сита позволяют обрабатывать значительно более высокие концентрации взвешенных веществ при одновременном достижении заметно более высоких потоков. Потоки, получаемые в обычных приложениях MBR, обычно составляют менее 30 л/час/м2 при трансмембранных давлениях 10-30 кПа и суммарных уровнях суспендированных твердых частиц (TSS) менее 30 г/л. В отличие от этого, в настоящем изобретении потоки величиной 300 л/час/м2 при трансмембранных давлениях 20 кПа были получены с литий-ионным ситом при уровнях TSS больше чем 100 г/л.

[0053] В соответствии с настоящим изобретением концентрация суспендированных твердых частиц может быть больше чем приблизительно 50 г/л, и предпочтительно больше чем 100 г/л. Без привязки к какой-либо конкретной теории считается, что более высокая концентрация твердых частиц в реакторе является выгодной, поскольку это уменьшает объем реактора, требуемый для достижения данного времени контакта жидкости с литий-ионным ситом.

[0054] В ионообменной системе с неподвижным слоем кислотный элюент теряет концентрацию кислоты, когда он проходит через слой и нейтрализуется реакцией, представленной уравнением (2). Для того, чтобы поддерживать концентрацию контактирующей с литий-ионным ситом кислоты на уровне больше чем 0,2 М, чтобы сохранять эффективность элюирования, концентрация кислоты, поступающей в слой, может быть значительно выше, чем 0,2 М. Следовательно, если литий-ионное сито регенерируется в неподвижном слое, то литий-ионное сито ближе к входной стороне слоя будет сильно разлагаться более концентрированной кислотой.

[0055] В соответствии с настоящим изобретением литий-ионное сито может регенерироваться как густая суспензия в реакторе, где литий-ионное сито находится в контакте с кислотой при однородной концентрации. Концентрация кислоты может поддерживаться равной приблизительно 0,2-0,4 М и предпочтительно приблизительно 0,2 М. Эта концентрация может поддерживаться путем непрерывного измерения концентрации кислоты в жидкости в реакторе с помощью подходящих средств и добавления концентрированной кислоты по мере необходимости для поддержания концентрации в желаемом диапазоне (например, на уровне 0,2 M). Поскольку удельная электропроводность элюента зависит главным образом от концентрации кислоты и лишь в незначительной степени от концентрации соли, может использоваться контроллер удельной электропроводности. Такой контроллер удельной электропроводности является простым и надежным, и обеспечивает индикацию концентрации кислоты в режиме реального времени. Например, раствор соляной кислоты с концентрацией 0,2 М имеет удельную электропроводность 80 мСм/см, в то время как раствор хлорида лития с концентрацией 0,2 М имеет удельную электропроводность только 15 мСм/см.

[0056] Для минимизации количества примесей, таких как кальций, магний, калий и натрий, в конечном продукте соли лития, получаемом путем элюирования кислотой литий-ионного сита, остаток исходного рассола может быть удален из литий-ионного сита после загрузки и перед элюированием кислотой путем смешивания загруженного литий-ионного сита с водой, а затем отделения воды. В одном альтернативном варианте осуществления остаток исходного рассола может быть удален путем прямого фильтрования загруженного литий-ионного сита через подходящий фильтр. В соответствии с настоящим изобретением предпочтительный размер частиц литий-ионного сита находится в диапазоне 0,4-40 мкм. Твердые частицы такого размера можно отфильтровать и обезводить с помощью обычных устройств разделения твердое/жидкость, использующих фильтрующие среды, такие как тканые фильтрующие ткани с отверстиями больше чем 10 мкм, вместо мембран с размерами пор меньше чем 1 мкм. Таким образом, большая часть исходного рассола будет отделена от загруженного литий-ионного сита. Обезвоженное литий-ионное сито может быть затем промыто прямо на фильтре для удаления остаточного рассола из литий-ионного сита без необходимости повторного суспендирования литий-ионного сита в воде. Примерные типы фильтров включают в себя, не ограничиваясь этим, горизонтальные ленточные вакуумные и напорные фильтры, вращающиеся барабанные и дисковые вакуумные и напорные фильтры, пресс-фильтры и центрифуги.

[0057] Как было обсуждено выше, элюирование лития из литий-ионного сита с помощью кислоты дает кислый раствор литиевой соли. Литий-ионное сито предпочтительно отделяется от кислого раствора элюата литиевой соли для минимизации возврата извлеченного лития с регенерированным литий-ионным ситом обратно в реактор загрузки. Может быть использован подход, аналогичный используемому для отделения исходного рассола от загруженного литий-ионного сита. Таким образом, регенерированное литий-ионное сито может быть смешано с водой, а затем отделено от воды. Альтернативно литий-ионное сито может быть профильтровано через подходящий фильтр, предпочтительно фильтр с возможностью промывки водой.

[0058] Следует позаботиться о минимизации содержания влаги в литий-ионном сите, передаваемом в реактор регенерации. Если литий-ионное сито, поступающее в реактор регенерации, будет содержать чрезмерное количество воды, то извлеченный раствор элюата литиевой соли будет слишком разбавленным. Точно так же литий должен извлекаться с жидкостью, захваченной загруженным литий-ионным ситом, которое извлекается из реактора регенерации.

[0059] Как показано ниже в Примере 1, рабочая емкость литий-ионного сита из метатитановой кислоты может составлять приблизительно 0,01 г лития на грамм литий-ионного сита. Поток литий-ионного сита в пересчете на сухое вещество будет тогда составлять 100 г литий-ионного сита га грамм извлекаемого Li. Когда густая суспензия в реакторе загрузки содержит 100 г/л суспендированных твердых частиц (то есть приблизительно 90 мас.% влаги и приблизительно 10 мас.% твердых частиц; 1 литр воды на 100 г литий-ионного сита), и эта густая суспензия напрямую передается в реактор регенерации, это будет давать (1 г литий-ионного сита/0,01 г Li/100 г/л литий-ионного сита) = 1,0 л воды на грамм извлеченного лития. Игнорируя воду, содержащуюся в концентрированной кислоте, концентрация лития в элюате тогда составит 1 г/л.

[0060] Если концентрация суспендированных твердых частиц в реакторе регенерации также поддерживается равной 100 г/л и извлекается при этой концентрации, количество лития, уносимого с регенерированным литий-ионным ситом, составит (1 л/г Li x1 г/л Li) = 1 г Li/г извлеченного Li. Другими словами, весь литий, элюированный из литий-ионного сита, был бы унесен с литий-ионным ситом. Если бы это литий-ионное сито было затем возвращено в реактор загрузки, то в итоге не было бы никакого извлечения лития.

[0061] Густая суспензия регенерированного литий-ионного сита может быть смешана с водой в промывочном реакторе для извлечения лития перед возвратом литий-ионного сита в реактор загрузки. Отделение 90% лития от литий-ионного сита потребует 9 л воды на грамм извлеченного лития. Разбавленная жидкость в промывочном реакторе может быть затем отделена, например, под действием силы тяжести или с помощью мембраны. Концентрация лития тогда составила бы всего лишь 0,1 г/л. Однако эта концентрация является слишком низкой для того, чтобы иметь практическое применение. Таким образом, литий-ионное сито должно быть обезвожено до содержания влаги значительно ниже, чем 90%.

[0062] Например, если густая суспензия загруженного литий-ионного сита обезвоживается до 50% влаги (то есть 1 л воды/1000 г литий-ионного сита), литий-ионное сито будет содержать только (1 л воды/1000 г литий-ионного сита) / (0,01 г Li/г литий-ионного сита) = 0,1 л воды на грамм извлеченного Li. Игнорируя воду, содержащуюся в концентрированной кислоте, концентрация лития в элюате тогда составит 10 г/л.

[0063] Дополнительно к этому, регенерированное литий-ионное сито должно обезвоживаться, когда оно удаляется из реактора регенерации. В противном случае значительная часть извлеченного лития будет возвращаться с литий-ионным ситом обратно в реактор загрузки. Даже если регенерированное литий-ионное сито обезвоживается до высокой степени, потеря лития с влагой, захваченной в литий-ионном сите, может быть проблематичной. Например, если регенерированное литий-ионное сито обезвоживается до 50 мас.% содержания влаги (то есть 1 л воды/1000 г литий-ионного сита), количество лития, уносимого с литий-ионным ситом, будет составлять (1 литр/1000 г литий-ионного сита) / (0,01 г Li/г литий-ионного сита) x 10 г Li/1 л) = 1 г Li/г извлеченного Li. Другими словами, весь литий, элюированный из литий-ионного сита, был бы унесен с литий-ионным ситом. Если бы это литий-ионное сито было затем возвращено в реактор загрузки, то в итоге не было бы никакого извлечения лития.

[0064] Таким образом, литий должен извлекаться из жидкости, захваченной обезвоженным литий-ионным ситом. Например, регенерированное литий-ионное сито может быть промыто водой. Литий будет тогда извлечен с промывочной водой. Количество промывочной воды должно быть достаточным для того, чтобы извлечь большую часть лития, но не таким большим, чтобы чрезмерно разбавлять извлекаемый раствор литиевой соли. Одним из способов достижения этого является повторное суспендирование литий-ионного сита в воде, а затем повторная фильтрация литий-ионного сита из густой суспензии. Вымывание 90% лития из литий-ионного сита потребует приблизительно 9 мл воды на мл захваченной жидкости в литий-ионном сите, позволяя при этих условиях извлекать раствор литиевой соли, содержащий 1 г/л лития.

[0065] Количество промывочной воды может быть уменьшено, и концентрация лития может быть одновременно увеличена путем использования двух или более противоточных промывок. Соответственно обезвоженное литий-ионное сито, извлеченное из первой стадии промывки, повторно суспендируется в воде на второй стадии промывки, а затем еще раз обезвоживается. Промывочная вода, извлеченная из второй ступени обезвоживающего устройства, используется на первой стадии промывки вместо свежей воды. С помощью двух противоточных стадий промывки количество воды, необходимое для извлечения 90% лития, может быть уменьшено с примерно 9 мл воды на мл захваченной жидкости до приблизительно 3 мл воды на мл захваченной жидкости, а концентрация извлеченного лития может быть увеличена с 1 г/л до приблизительно 3 г/л.

[0066] В одном дополнительном варианте осуществления густая суспензия может обезвоживаться таким устройством, как горизонтальный вакуумный ленточный фильтр. Обезвоженная корка литий-ионного сита может быть затем промыта прямо на фильтре. На этом фильтре можно использовать одну или несколько стадий промывки в противотоке. В качестве другой возможности может использоваться центрифуга. Если используется центрифуга, твердые частицы могут повторно суспендироваться в воде, а затем обезвоживаться с помощью центрифуги. Если используются несколько стадий промывки, обезвоженные твердые частицы из первой центрифуги могут повторно суспендироваться в воде, а затем обезвоживаться во второй центрифуге. Фугат из второй центрифуги может использоваться в качестве воды для суспендирования твердых частиц, поступающих в первую центрифугу. Дополнительные центрифуги могут использоваться таким образом, чтобы эффективно достичь многоступенчатой противоточной промывки твердых частиц.

[0067] Если размер частиц литий-ионного сита является слишком малым, такое обезвоживание становится более трудным. Действительно, даже если большинство частиц имеют диаметр более 10 мкм, присутствие частиц, диаметр которых значительно меньше 10 мкм, затрудняет обезвоживание. В частности, если средний размер частиц ионного сита составляет 0,1 мкм или меньше, обезвоживание становится фактически невозможным.

[0068] В другом варианте осуществления настоящего изобретения сухое литий-ионное сито может быть классифицировано с помощью подходящего устройства, такого как воздушный классификатор, или влажное литий-ионное сито может быть классифицировано с помощью отмучивания для удаления мелких частиц с диаметром менее 1-10 мкм. Благодаря этому облегчается отделение литий-ионного сита от обрабатываемой жидкости. Удаление мелких частиц значительно улучшает скорость фильтрации, позволяет избежать затемнения фильтрующей среды и дает фильтрационную корку с более низким содержанием влаги. Удаляя таким образом мелкие частицы, можно более эффективно использовать обычные устройства разделения твердое/жидкость, такие как горизонтальные ленточные вакуумные и напорные фильтры, вакуумные вращающиеся барабаны и вакуумные и напорные фильтры с вращающимся диском, пресс-фильтры, центрифуги и т.п.

[0069] Для того, чтобы максимизировать чистоту извлекаемого продукта литиевой соли, исходный рассол должен быть эффективно отделен от загруженного литий-ионного сита. Например, требования к чистоте карбоната лития для использования в аккумуляторах являются очень строгими. Любой остаточный рассол, оставшийся в загруженном литий-ионном сите, будет загрязнять продукт примесями в рассоле, такими как кальций, магний, натрий, калий и т.д. Поскольку концентрация этих примесей в рассоле является намного более высокой, чем концентрация лития, даже минимальное количество переноса рассола будет вызывать проблемы. Фактически, вклад примесей из захваченного загруженным литий-ионным ситом рассола в большинстве случаев потенциально больше, чем количество примесей, фактически обмениваемых на литий-ионном сите. Хотя для очистки извлеченного раствора лития могут быть использованы дополнительные процессы, такие как умягчение известью/углекислым натрием и ионный обмен, эти дополнительные стадии процесса требуют дополнительных капитальных и эксплуатационных затрат. Однако эффективное обезвоживание и промывка загруженного литий-ионного сита перед его передачей в реактор регенерации могут минимизировать потребность в этих дорогостоящих процессах. Как было обсуждено выше, эффективное обезвоживание может быть достигнуто с помощью обычных устройств разделения твердое/жидкость при условии, что литий-ионное сито не содержит значительных количеств частиц диаметром меньше чем 1-10 мкм. В дополнение к этому, потребность в промывочной воде может быть уменьшена за счет использования многоступенчатой противоточной промывки.

[0070] Настоящее изобретение будет в дальнейшем описано со ссылкой на примерные варианты осуществления, которые приводятся только в качестве примеров и не предназначены для ограничения области охвата настоящей патентной заявки.

ПРИМЕР

[0071] Для демонстрации процесса в соответствии с одним вариантом осуществления настоящего изобретения было создано испытательное устройство. Схематический чертеж этого испытательного устройства показан на Фиг. 5.

[0072] Это испытательное устройство состояло из шести реакторов (R1-R6), каждый из которых был снабжен диффузорами для воздушного перемешивания, и пять из которых были оборудованы погружными мембранными модулями. Реактор R4, используемый для кислотной регенерации литий-ионного сита, не был оборудован мембраной. Рабочий объем каждого из реакторов составлял приблизительно 5 л за исключением реактора R4, который имел рабочий объем приблизительно 1,1 л.

[0073] Титанат лития (LTO) использовался в качестве литий-ионного сита. LTO синтезировался путем реакции гидроксида лития с диоксидом титана в молярном соотношении приблизительно 2,2:1 при температуре 700°C в течение 4 час. Фиг. 4 показывает распределение размера частиц LTO, используемого в этом примере. Первоначальный LTO, полученный в результате синтеза, был преобразован в метатитановую кислоту (HTO) путем травления LTO в 0,2-нормальном растворе HCl в течение 16 час, а затем промывки полученного HTO водой. Реактор R1 и реактор R2 были первоначально загружены 100 г/л водными суспензиями LIS, в то время как остальные реакторы были первоначально загружены 500 г/л густыми суспензиями LIS. Литий-ионное сито передавалось из реактора в реактор в виде густой суспензии с помощью перистальтических насосов. Скорость потока густых суспензий литий-ионного сита регулировалась так, чтобы скорость передачи твердых частиц составляла приблизительно 100 г/час по сухой массе.

[0074] Мембранные модули представляли собой лабораторные блоки погружного типа POREFLON™ производства компании Sumitomo Electric Corporation, и каждый из них имел эффективную площадь мембраны 0,1 м2. Жидкость прокачивалась через мембраны с помощью вакуума с использованием перистальтических насосов. Вакуум поддерживался на уровне ниже 40 кПа.

[0075] Литийсодержащий рассол был составлен из рассола, полученного из формации Smackover в южном Арканзасе, и имел состав, показанный в нижеприведенной Таблице 1. После извлечения лития из рассола в соответствии с процессом рассол повторно обогащался хлоридом лития и возвращался в процесс. В результате концентрация лития во входном рассоле была несколько более высокой, чем в первоначально полученном рассоле. Концентрации натрия и калия оценивались на основе опубликованных пробирных анализов рассола.

Таблица 1

* Оценка по опубликованным пробирным анализам рассола.

[0076] Реактор R1 загрузки был оборудован контроллером pH, который автоматически управлял добавлением 1-нормального NaOH таким образом, чтобы поддерживать значение pH 7,8. Таким образом кислота, образующаяся в результате реакции ионного обмена, непрерывно нейтрализовалась. Входной рассол вводился в реактор R1 и контактировал с HTO. HTO подавался в реактор R1 из реактора R6 в виде 500 г/л густой суспензии. В результате смешивания концентрированной густой суспензии из реактора R6 с входным рассолом концентрация твердых частиц литий-ионного сита в реакторе R1 составляла приблизительно 100 г/л. Поскольку HTO извлекал ионы лития из рассола, HTO частично преобразовывался обратно в LTO. Обедненный литием (то есть пустой) рассол отсасывался через мембраны насосом.

[0077] Загруженное литий-ионное сито (то есть LTO) извлекалось из реактора R1 в виде густой суспензии рассола и направлялось в реактор промывки рассола R2. Вода подавалась в реактор R2 так, чтобы остаточный рассол был отмыт от LTO. Промывочная вода извлекалась из реактора R2 через другой погружной мембранный модуль.

[0078] Загруженный/промытый LIS извлекался из реактора R2 в виде водной суспензии и направлялся в реактор-сгуститель R3. Вода извлекалась из реактора R3 через другой погружной мембранный модуль, увеличивая таким образом концентрацию твердых частиц в реакторе R3 до приблизительно 500 г/л.

[0079] Сгущенная густая суспензия загруженного/промытого LIS с концентрацией твердых частиц приблизительно 500 г/л извлекалась из реактора R3 и направлялась в реактор регенерации R4. Литий-ионное сито в реакторе R4 контактировало с соляной кислотой с концентрацией приблизительно 0,2 N. Концентрация твердых частиц литий-ионного сита в реакторе R4 составляла приблизительно 500 г/л. Концентрация кислоты отслеживалась и поддерживалась контроллером удельной электропроводности на постоянном уровне 150 мСм/см посредством добавления 5 N HCl. Контакт литий-ионного сита с кислотой преобразовывал его из формы LTO обратно в форму HTO и приводил к образованию густой суспензии литий-ионного сита, содержащей приблизительно 0,2 N соляную кислоту и хлорид лития. Реактор R4 не был оборудован мембраной, и густая суспензия литий-ионного сита, содержащая соляную кислоту и хлорид лития, просто выливалась сверху из реактора R5.

[0080] Реактор R5 был первым из двух противоточных реакторов кислотной промывки. Большая часть HCl/хлорида лития отмывалась от литий-ионного сита в реакторе R5, в то время как большая часть остатка HCl/хлорида лития отмывалась от литий-ионного сита в реакторе R6. Литий-ионное сито в реакторе R5 с концентрацией твердых частиц приблизительно 500 г/л контактировало с промывочной водой из реактора R6. Кислая промывочная вода извлекалась из реактора R5 через другой погружной мембранный модуль. Кислая промывочная вода, извлеченная из реактора R5, составляла извлеченный из процесса продукт хлорида лития. Густая суспензия литий-ионного сита с концентрацией приблизительно 500 г/л извлекалась из реактора R5 и направлялась в реактор R6.

[0081] Свежая вода, добавляемая в реактор R6, отмывала большую часть остатка HCl/хлорида лития от литий-ионного сита. Промывочная вода извлекалась из реактора R6 через другой погружной мембранный модуль и направлялась в реактор R5. Концентрация хлорида лития в промывочной воде в реакторе R6 тем самым уменьшалась до менее чем 10% от концентрации лития в реакторе R4. Густая суспензия литий-ионное сито/промывочная вода извлекалась из реактора R6 и направлялась обратно в реактор R1, в котором она повторно использовалось для извлечения лития из входного рассола.

[0082] Был выполнен непрерывный тестовый прогон в течение 12 час. Аликвоты пустого рассола и продукта отбирались и анализировались ежечасно. График изменения концентраций пустого рассола и продукта в ходе прогона показан на Фиг. 6. Результаты, приведенные в Таблице 1, были получены для 1-часовых композитных проб, взятых после 10 часов работы. Концентрация лития уменьшилась с 244 мг/л до 61 мг/л, что составило 75% извлечения. Время пребывания жидкости в реакторе загрузки составляло приблизительно 1 час.

[0083] Литиевый продукт имел концентрацию лития 4300 мг/л. Больше лития удалялось из продукта (2322 мг/час), чем фактически извлекалось из рассола (957 мг/час). Без привязки к какой-либо конкретной теории считается, что эта разность (1365 мг/час) вероятно была остаточным литием на литий-ионном сите, который не был полностью удален из LTO во время начального травления в HCl. Исходя из лития, который фактически был извлечен из рассола, емкость литий-ионного сита составила 9,6 мг/г. Время пребывания жидкости в реакторе разделения составляло 2,2 час. Исходя из лития, который был загружен и извлечен, коэффициент концентрирования лития составил приблизительно 10.

[0084] Входной рассол имел концентрацию кальция 22000 мг/л, в то время как продукт имел концентрацию кальция всего лишь 1400 мг/л. Соотношение кальция к литию в питании составляло 90. Это же соотношение в продукте составило 0,33. Однако только приблизительно половина лития в продукте была фактически извлечена из рассола. Если учитывать только литий в продукте, который был извлечен из рассола, отношение Ca к Li в продукте составило 0,62, что дает коэффициент обогащения 90/0,62=145.

[0085] Входной рассол имел предполагаемую концентрацию натрия 43000 мг/л, в то время как продукт имел концентрацию натрия всего лишь 9770 мг/л. Соотношение кальция к литию в питании составляло 176. Это же соотношение в продукте составило 2,3. Если учитывать только литий в продукте, который был извлечен из рассола, отношение Na к Li в продукте составило 4,3, что дает коэффициент обогащения 176/4,3=41.

[0086] Входной рассол имел концентрацию магния 2170 мг/л, в то время как продукт имел концентрацию магния всего лишь 76 мг/л. Соотношение магния к литию в питании составляло 8,9. Это же соотношение в продукте составило 0,018. Если учитывать только литий в продукте, который был извлечен из рассола, отношение Mg к Li в продукте составило 0,034, что дает коэффициент обогащения 8,9/0,034=262.

[0087] Таким образом, описанные в настоящем документе система и способ обладают способностью избирательно извлекать литий из рассолов, имеющих высокие концентрации кальция, натрия и магния.

[0088] В этом примере использовался только один реактор промывки рассола, поэтому некоторое количество рассола могло бы попасть в реактор регенерации на загруженном литий-ионном сите, перенося таким образом некоторое количество кальция, натрия и/или магния в реактор регенерации. Без привязки к какой-либо конкретной теории считается, что эти результаты могли быть улучшены путем включения второго реактора промывки рассола. В дополнение к этому, как было обсуждено выше, за счет снижения рН загрузки до 6-7 количество натрия, загружаемого на литий-ионное сито, может быть уменьшено без значительного уменьшения емкости по литию.

[0089] Ссылки в настоящем документе на такие термины, как «вертикальный», «горизонтальный» и т.д. делаются в качестве примера, а не в качестве ограничения, для установления системы отсчета. Подразумевается, что различные другие системы отсчета могут использоваться для описания настоящего изобретения без отступлений от духа и области охвата настоящего изобретения. Также подразумевается, что особенности настоящего изобретения не обязательно показаны на чертежах в масштабе. Кроме того, используемые в подробном описании или в формуле изобретения термины «состоящий из», «включает в себя», «имеющий», «имеет», «с» или их варианты являются инклюзивными и открытыми аналогично термину «содержащий».

[0090] Ссылки в настоящем документе на термины, модифицированные языком приближения, такие как «примерно», «приблизительно» и «по существу», не должны ограничиваться точным указанным значением. Язык приближения может соответствовать точности инструмента, используемого для измерения значения и, если он не зависит от точности прибора, может указывать +/-10% от заявленного значения (значений).

[0091] Особенность, «связанная» или «соединенная» с другой особенностью, может быть напрямую связана с другой особенностью, или вместо этого может присутствовать одна или несколько промежуточных особенностей. Особенность может быть «напрямую связана», или «напрямую соединена» с другой особенностью, если отсутствуют промежуточные особенности. Особенность может быть «косвенно связана» или «косвенно соединена» с другой особенностью, если присутствует по меньшей мере одна промежуточная особенность. Особенность, находящаяся «на» или «контактирующая» с другой особенностью, может находиться непосредственно на или в прямом контакте с другой особенностью, или, вместо этого, может присутствовать одна или несколько промежуточных особенностей. Особенность может находиться «непосредственно на» или в «прямом контакте» с другой особенностью, если отсутствуют промежуточные особенности. Особенность может находиться «косвенно на» или в «непрямом контакте» с другой особенностью, если присутствует по меньшей мере одна промежуточная особенность.

[0092] Терминология, используемая в настоящем документе, предназначена только для описания конкретных вариантов осуществления, и не является ограничивающей настоящее изобретение. Используемые в настоящем документе формы единственного числа включают в себя также и множественное число, если контекст явно не указывает иное. Кроме того, подразумевается, что используемые в настоящем описании термины «содержит» и/или «содержащий» определяют наличие заявленных особенностей, целых чисел, стадий, операций, элементов и/или компонентов, но не исключают наличия или добавления одной или более других особенностей, целых чисел, стадий, операций, элементов, компонентов и/или их групп.

[0093] В то время как настоящее изобретение было проиллюстрировано описанием различных вариантов осуществления, и в то время как эти варианты осуществления были описаны достаточно подробно, заявитель не намерен каким-либо образом ограничивать область охвата прилагаемой формулы изобретения такими подробностями. Дополнительные преимущества и модификации будут очевидны для специалистов в данной области техники. Таким образом, настоящее изобретение в его более широких аспектах не ограничивается показанными и описанными конкретными деталями, представительными устройством и способом, а также иллюстративным примером. В интересах предоставления полной возможности специалистам в данной области техники создавать и использовать настоящее изобретение заявитель предоставил информацию как о преимуществах, так и о недостатках различных подробных вариантов осуществления. Специалистам в данной области техники будет понятно, что в некоторых приложениях недостатки конкретного варианта осуществления, подробно описанного выше, могут быть полностью исключены или компенсированы общими преимуществами, обеспечиваемыми заявленным изобретением. Соответственно, отступления могут быть сделаны от приведенного выше подробного описания без отступления от духа или области охвата общей концепции настоящего изобретения.

Реферат

Изобретение относится к способу извлечения ионов лития из литийсодержащего рассола. Способ включает в себя контактирование содержащего литий рассола с литий-ионным ситом в первом реакторе смешения для формирования комплексного соединения иона лития с литий-ионным ситом, обеспечение декомплексирования ионов лития из литий-ионного сита во втором реакторе смешения для формирования раствора кислого элюата соли лития, отделенного от литий-ионного сита, где литий-ионное сито содержит оксид титана или ниобия. Изобретение обеспечивает повышение скорости извлечения лития из литийсодержащего рассола. 29 з.п. ф-лы, 6 ил., 1 табл.

Комментарии