Гравитационный смеситель сыпучих материалов - SU1079273A1

Код документа: SU1079273A1

Чертежи

Описание

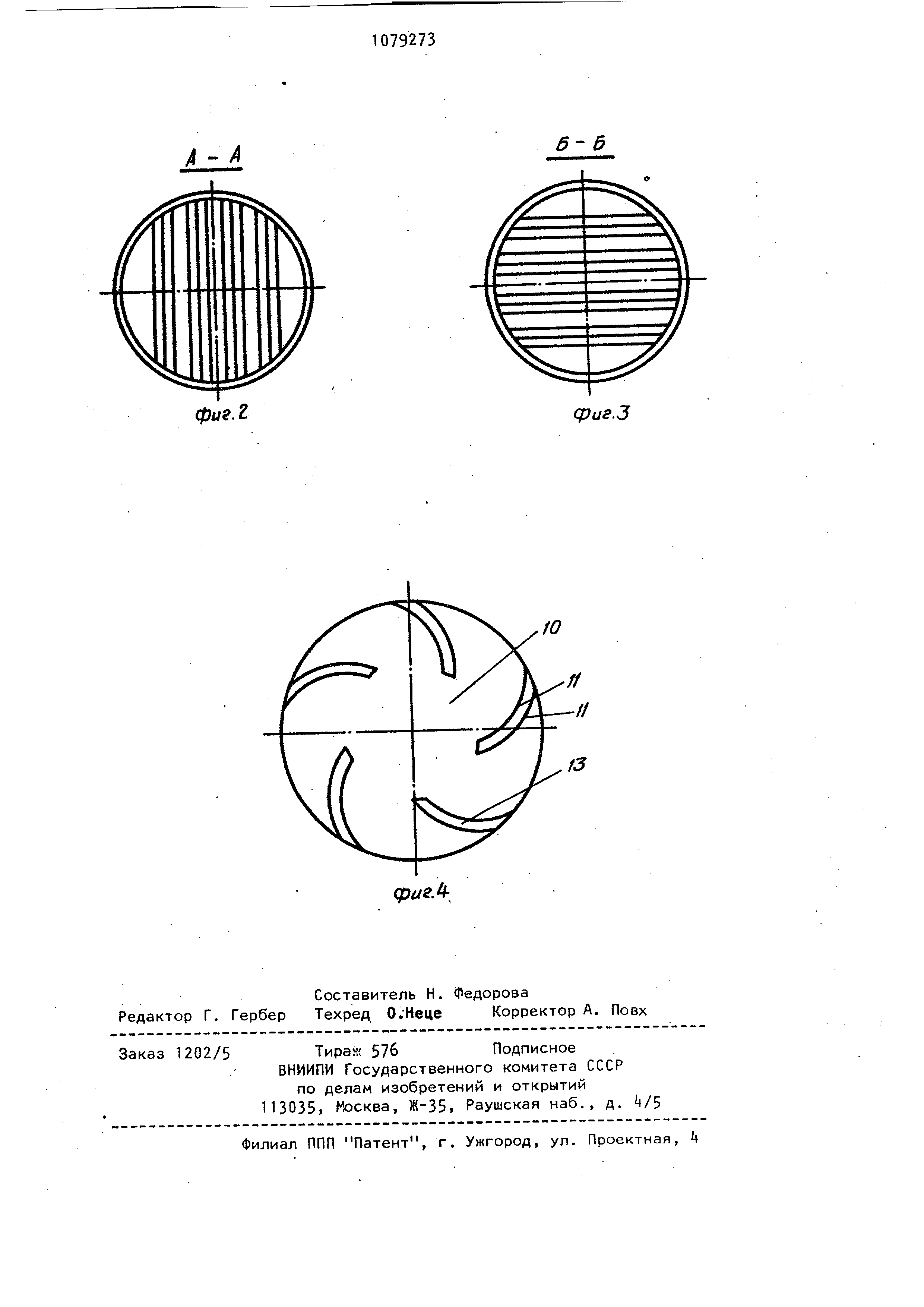

Изобретение относится к конструкциям непрерывнодействующих встраиваемых в технологическую линию смеси телей с неподвижными перемешивающими устройствами и может быть использова но для смешения сыпучих материалов, например компонентов комбикормов, в крупнотоннажном производстве. Известен статический смеситель непрерывного действия, включающий ем кость с установленными в ней подвижными смесительными элементами, выпол ненными в виде плоской пластины с двумя парами закругленных ушек изогнутых вверх и вниз от плоской части lj. Смешение в данном случае осуществляется как за счет деления потока, так и за счет его закручивания разно направленными ушками Смесительного элемента. Недостатком данного смесителя-является лишь двукратное рассечение по тока каждым смесительным элементом. Это делает практически невозможным применение аппарата в крупнотоннажно пространстве, Наиболее близким к изобретению яв ляется гравитационный смеситель, содержащий вертикальный корпус с разме щенными по высоте решетками с рассек телями, под которыми расположены направляющие элементы и над которыми установлен распределительный конус 2 Смешение в названном устройстве (. осуществляется за счет многократного деления материала на решетках смесителя на отдельные потоки, располагаю щиеся в радиальном направлении, и по следующего перераспределения этих по токов в межрешетчатом пространстве. Недостатком известного смесителя является то, что потоки частиц распределяются на решетках неравномерно в центр решеток и на их крае, практи чески, распределяется минимальное ко личество продукта. Кроме того, хотя и происходит многократное пересечени отдельных потоков частиц в межрешетчатом пространстве, изменение движения частиц возможно лишь в весьма ограниченном диапазоне. Неравномерное распределение смешиваемых компонентов и их недостаточное радиальное перемещение в дальнейшем приводят к неоднородности смеси (коэффициент вариации V (с) ) . Цель изобретения - повышение качества готового продукта. Поставленная цель достигается тем, что гравитационный смеситель сыпучих материалов, содержащий вертикальный корпус с размещенными по высоте решетками с рассекателями,под которыми расположены направляющие элементы и над которыми установлен распределительный конус, снабжен дополнительными решетками с рассекателями, установленными под основными решетками на расстоянии, равном 0,25-0,5 расстояния между основными решетками, при этом рассекатели расположены в шахматном порядке. Направляющие элементы и распределительный конус снабжены винтовыми лопастями противоположного направления , при этом лопасти конуса установлены на высоте, равной 0,3-0,5 высоты конуса. Кроме того, на направляющих элементах и распределительном конусе выполнены винтовые пазы, размещенные между винтовыми лопастями. На фиг. 1 схематически изображен смеситель, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. А - распределительный конус, вид сверху. Гравитационный смеситель сыпучих материалов представляет собой вертикальный конус 1 с коническими крышкой 2 -и днищем 3. с размещенными по высоте решетками с рассекателями 5- На расстоянии 0,25-0,5 от расстояния между основными решетками под ними установлены дополнительные решетки 6 с рассекателями 7, при этом рассекатели 5 и 7 выполненнь1е, например, из угловой разнобокой стали, на смежных решетках расположены в шахматном порядке . Каждая последующая пара решеток 4 и 6 повернута по отношению к предыдущей на 90 . Выбор расстояния между первыми 4 и дополнительными решетками 6 обусловлен тем, что выполнение названного расстояния менее 0,25 расстояния между первыми решетками k вызывает снижение живого сечения смежных решеток k и Ь. Это приводит к резкому торможению потока. Истечение сыпучего материала становится ламинарным, исключается ударное действие, за счет которого осуществляется активное пересечение потоков, что приводит к неоднородности смеси. Увеличение размеров данного расстояния свыше 0,5 расстояния между первыми решетками А приводит к умень шению взаимного влияния решеток и 6 на рассечение потока.. Дополнительная решетка 6 начинает работать в режиме разделения со следующей перво решеткой 4, повернутой по отношению к решетке 6 на ЗО что также приводит к ухудшению качества смешения. По решеткам размещены направляющие элементы 8 в виде обратного усеченно го конуса с установленными на их внутренней поверхности винтовыми лопастями 9- На входе смесителя размещен распределительный конус 10, снаб женный винтовыми лопастями 11, pacno ложенными на высоте 0,3-0,5 высоты конуса, причем направление закручива ния лопастей 11 на распределительном конусе 10 противоположно направлению закручивания лопастей 9 на направляю щем элементе В. При увеличении высоты установки винтовых лопастей выш 0,5 высоты конуса резко уменьшается поверхность ударно-распылительного наконечника, а следовательно, и факела твердых частиц, имеющего форму параболоида вращения, где частицы смешиваются. Уменьшение высоты лопас тей менее 0,3 высоты конуса снижает скорость перераспределения частиц и ухудшает однородность смеси. На элементах 8 и распределительном конусе 10 могут быть выполнены сквозные пазы 12 и 13 соответственно, ограничен ные винтовыми лопастями 9 и 11 . Данная конструкция образует одну секцию. Число секций выбирается в зависимости от требуемого качества смешения и физико-механических харак теристик смешиваемых компонентов. Смеситель работает следующим обра зом. Через впускное отверстие в крышке 2 непрерывным потоком подают предварительно дозированные компоненты, по лежащие смешению. Распределительный конус 10 закручивает поток и равноме но распределяет его по всей площади решетки k, при этом винтовые лопасти распределительного конуса задают радиальный вектор скорости движения частиц, направленный против часовой стрелки по касательной к поверхности конуса. Далее, попадая на рассекатели 5 первой решетки it, счпуний материал распределяется на п + 1 пересекающих ся потоков, где п - число рассекателей 5 на первой решетке . Потоки частиц, прошедшие через каналы между рассекателями 5, затем изменяют свое направление на рассекателях 7 дополнительной решетки 6 и разделяются еще на К + 1.Потока, гдеК - число рассекателей 7 на дополнительной решетке 6. При этом рассекателями 7 изменяется направление движения и тех частиц, которые прошли без изменения траектории через каналы между рассекателями 5 первой решетки , а в каналах между рассекателями 7 происходит вторичное объединение различных-потокоВо Это происходит в силу шахматного расположения рассекателей t и6. При прохождении материала через смежные решетки i и 6 рассекателями 5 и 7 вводятся дополнительные угловые векторы скорости, направленные вдоль поверхности рассекателей 3 и 7. После прохождения каждых двух пар ре.еток происходит поворот ПОТОКОЁ на 90 , а следовптельно, и изменение j направления угловых векторов скоростей . В элементах 8 происходит сое-динение отдельных потоков в общий, закручивание его винтовыми-лопастями 9 и направление в центр аппарата при этом векторы скорости пересекаются и также получают новое направление к центру реи.гток t -и 6. Описанное сложное пересечение угловых и радиальных векторов скоростей приводит к взаимному срезывающему эффекту,который заставляет материал разделяться,смешиваться и перестраиваться в потоки различной конфигурации. Часть смешиваемого материала через винтовые пазы 14 распределительного конуса поступает в центральную часть решетки Ц, через винтовые пазы 12 элемента 8 часть материала поступает в периферийную область решетки . Это позволяет еще более улучшить качество смешения и увеличить коэффи- циёнт использования объема смесителя. Стендовые испытания экспериментального образца предлагаемого гравитационного смесителя сыпучих материалов показали, что при смешении компонентов комбикормов с объемной массой 0,+-0,6 т/м, углом естественного откоса 40-55 и крупностью 0,5-1,0 мм коэффициент вариации V (с), характеризующий качество смеси, составляет 23-27, т.е. уменьшается вдпое по сравнению с известным устройством.

/4 -XI

фиг. 2

6-6

срие.З

Реферат

Комментарии