1

.Изобретение относится к промьшшенности

строительных материалов; а именно к устройствам для приготовления смесей сьшучих материалов, и мажет

быть использовано в другртх отраслях промышленности.

Цель изобретения - интенсификация перемешивания и повышение качества.

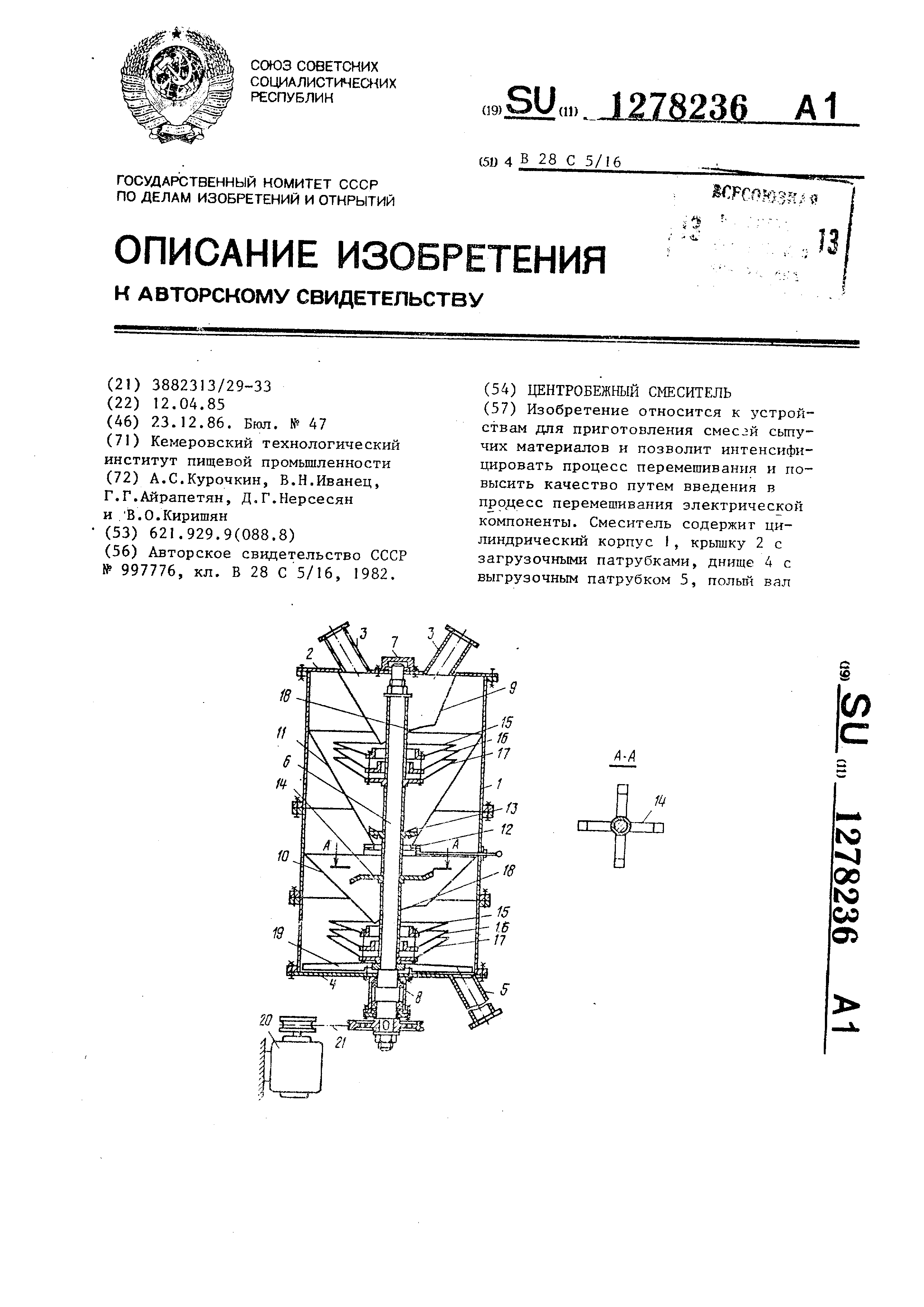

На чертеже изображен смеситель., общий вид.

Смеситель содержит цилиндрический

корпус 1 , крьшику 2 с загрузочными патрубками 3, днище 4 с выгрузочным

патрубком 5. Внутри корпуса 1 установлен вертикальный вал 6 в подшипниковых узлах 7 и 8. В верхней и

нижней частях смесителя расположены конусные перегородки 9 и 10, конусный

накопитель i1, установленный за конусной перегородкой 9, имеет форму обратного усеченного конуса, угол

конусности которого на 1-7 больше угла внутреннего трения смешиваемьп материалов.

Отверстие накопителя 11 снабжено дифрагмой 12,, над которой расположен

ворошитель 13,. выполненный и;) электрета . На валу 6 за диафрагмой 12 закреплено разгонное устройство в

виде крестообразной тарели 14. Конусные тарели 15 и 16 с центральными

отверстиями для прохода вертикального вала и смеси расположены над конусными

, роторами 17 под конусными перегородками 9 и 10, разгрузочные окна

18 которых представляют собой поверхность второго порядка. Дяаметры

центральных отверстий конусн з1Х марелей 15 и 16 для прохода тертикапьного

вала 6 и смеси больше диаметра

вала 6 в 1 ,7 и

соот.четсгзенр ris

но. в нижней части смесителя установлены лопасти 19 ;зд1я выгрузки готовой

смеси через патрубок 5. Вал приводится во вращение от электродвигателя

20 с помощью клиноременной передачи 21.

Смеситель работает следующим образом

.

Исходные компоненты смеси поступают в загрузочные патрубки 3 и по

конусной перегородке 9 и через ее разгрузочное окно 18 поступают на внутренние поверхности конусных

тарелей 15 и 16 конического ротора 17 .

Под действием центробежных сил

инерции исходные компоненты, уже частично смешанные на конусной перегородке

9, сбрасываются в виде отдельных пылевидных факелов., которые затем

пересекаются на внутренней поверхности смесителя, где и происходат

процесс смешения. Разделение исходных компонентов смеси после конусной

перегородки 9 на три потока происходит за счет специальной формы

разгрузочного окна 18, которое представляет собой поверхность второго

порядка и центральных отверстий конусных тарелей 15 и 16. При работе

смесителя в установившемся режиме наблюдается равномерное послойное

распределение исходных компонентов на поверхность рабочих элементов с

помощью разгрузочного окна 19 с поверхностью второго порядка.

Затем смешанные компоненты поступают на внутренние стенки конусного

яакопитепя I I , в котором частицы 3

движутся по спиральной траектории с возрастающей скоростью (вследствие уменьшения радиуса вихря от верхней

части к диафрагме 12). Попадая на шторки диафрагмы I2, смесь аккумули руется и при помощи ворошителя 13,

вьтолненного из электрета, материал дополнительно смешивается, вследспвие наличия на поверхности ворошителя

13 электрических зарядов различного знака осуществляется распределение мзбьгточных разнополярных зарядов

частицами смешиваемых компонентов . Благодаря чему после механического

смешивания происходит и электросмешивание , что способствует устранению явления агрегации частиц и

повышает эффективность процесса. Поступая на кретообразную тарель

14, компоненты смеси интенсивно диспергируются и, получив вращательное

движение, сбрасываются с ее поверхности , поступают на конусную перегородку 10, где процесс повторяется.

Готовая смесь поступает на днище 4 и лопастями 19 выгружается через патрубок 5 из смесителя.

6 изобретения Формула

1. Центробежный смеситель, преимущественно для сыпучих материалов, содержащий цилиндрический корпус с

конусными перегородками, имеющими выгрузочные окна вертикальный вал с

закрепленными на нем конусными роторами в виде расположенных одна над

другой конусных тарелей с центральными отверстиями, накопитель с ворошителем

, разгонное устройство, загрузочные и выгрузочный патрубки, отличающийся тем, что,

с интенсификации перемешивания и повышения качества, выгрузочное окно каждый конусной перегородки

образовано пересечением последней поверхностью второго порядка, а диаметр

центрального отверстия каждой конусной тарели превышает диаметр вала соответственно в 1,7 и 2,4 раза,

причем накопитель выполнен по форме усеченного конуса, угол конусности

которого на 1-7° превышает угол внутреннегр трения сыпучих материалов.

2. Смеситель по п.1, отличающийся тем, что ворошитель вьтолнен из электрета.

Комментарии