Изобретение относится к конструкциям

статических смесителей и может быть использовано для смешения жидких компонентов в химической, пищевой,

фармадевтической и других отраслях промышленности.

Целью изобретения является интенсификация процесса смешения.

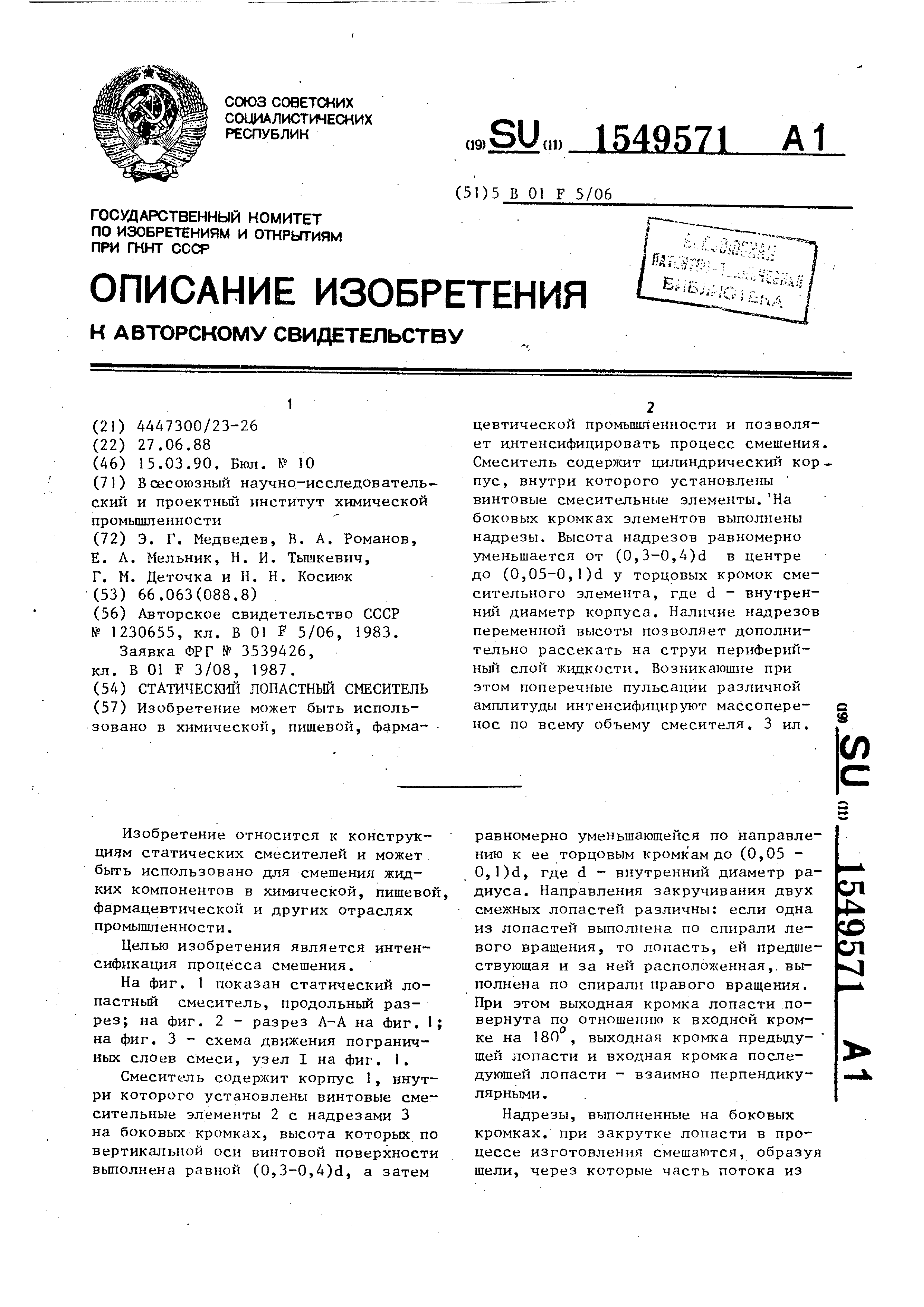

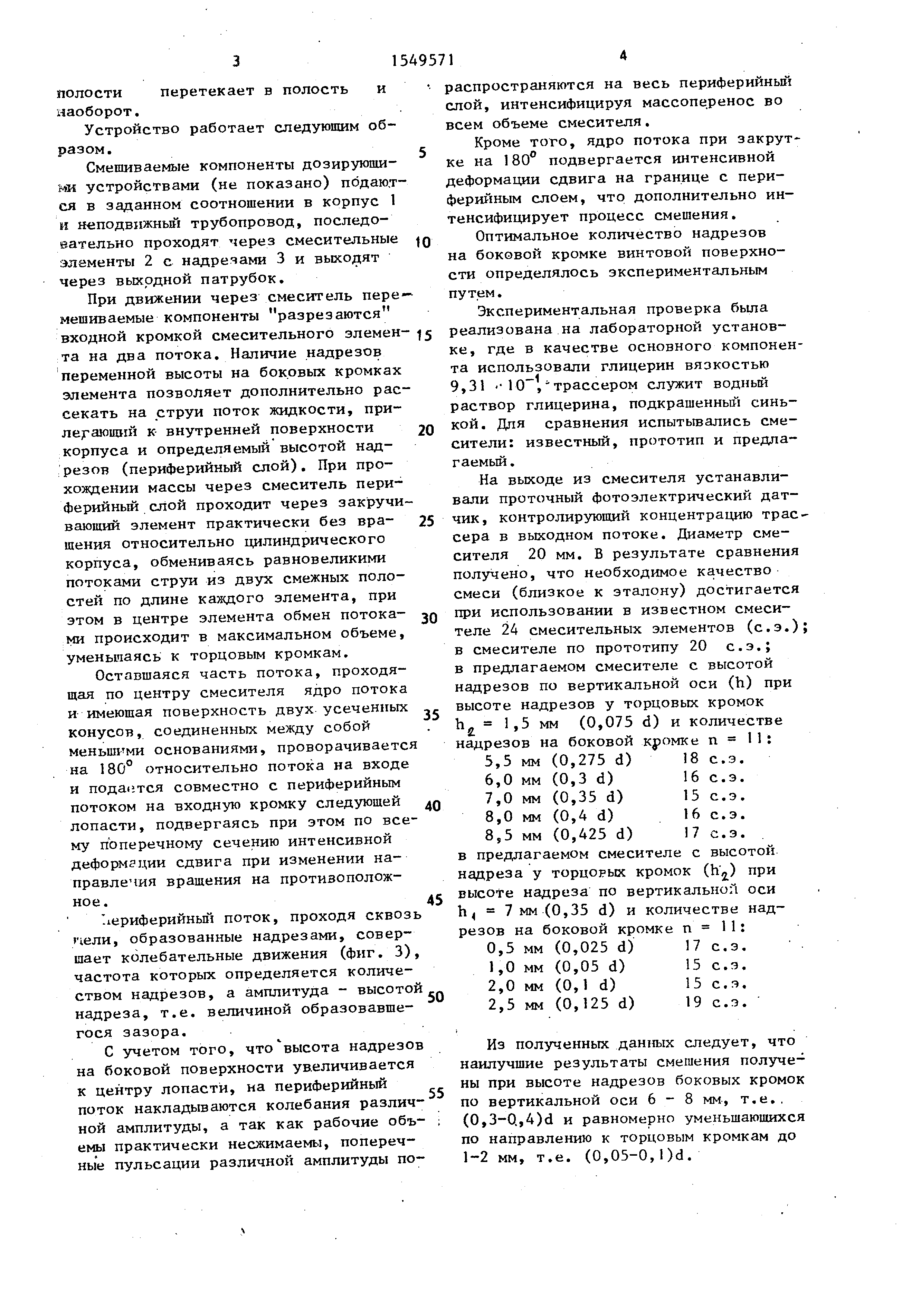

На фиг. 1 показан статический лопастный смеситель, продольный разрез; на фиг. 2 - разрез А-А на Фиг. 1;

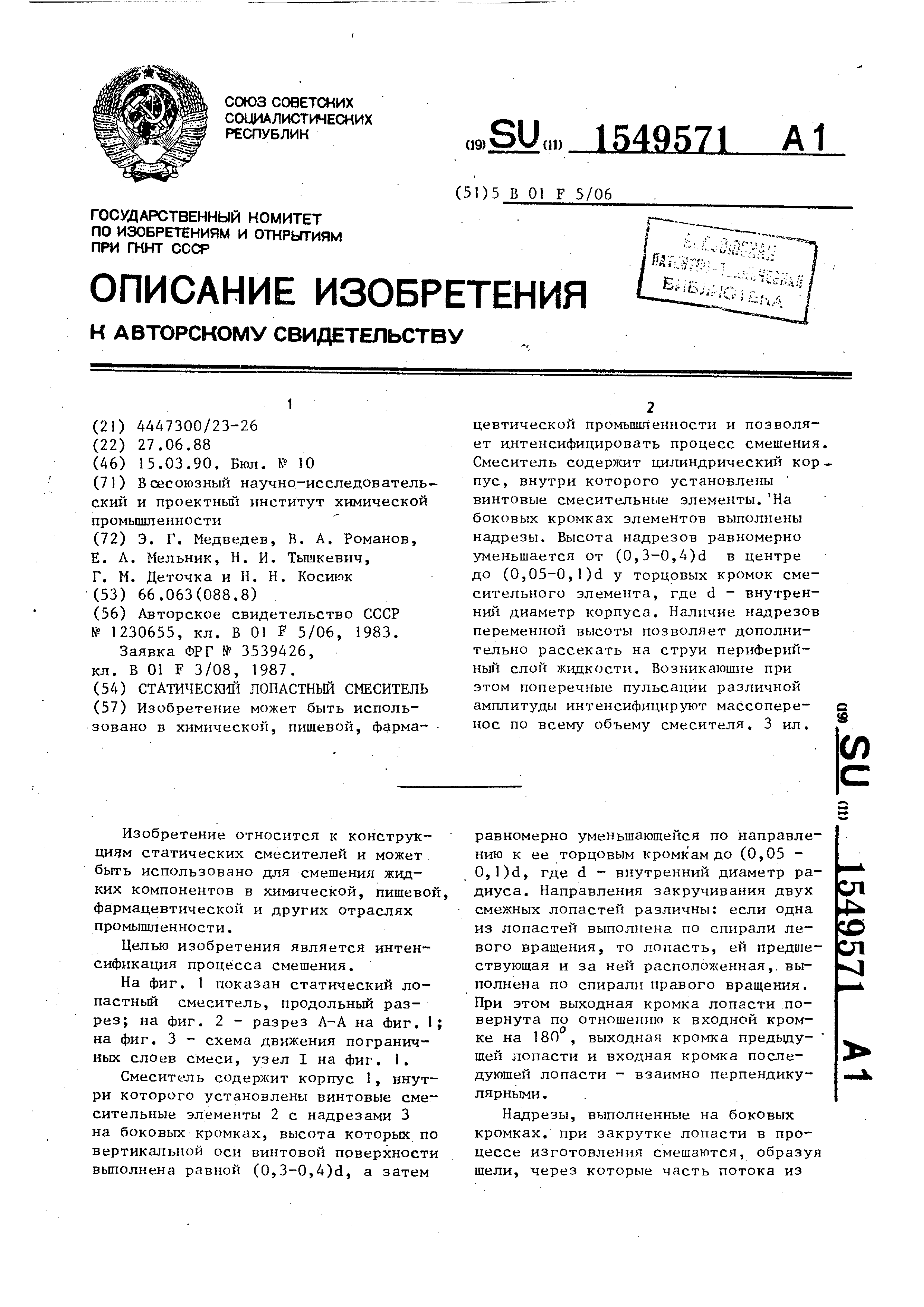

на фиг. 3 - схема движения пограничных слоев смеси, узел I на фиг. 1.

Смеситель содержит корпус 1, внутри которого установлены винтовые смесительные элементы 2 с надрезами 3

на боковых кромках, высота которых по вертикальной оси винтовой поверхности

выполнена равной (0,3-0,4)d, а затем

равномерно уменьшающейся по направлению

к ее торцовым кромкам до (0,05 - 0,l)d, где d - внутренний диаметр радиуса

. Направления закручивания двух смежных лопастей различны: если одна

из лопастей выполнена по спирали левого вращения, то лопасть, ей предшествующая

и за ней расположенная, выполнена по спирали правого вращения.

При этом выходная кромка лопасти повернута по отношению к входной кромке

на 180°, выходная кромка предыдущей лопасти и входная кромка последующей

лопасти - взаимно перпендикулярными .

Надрезы, выполненные на боковых

кромках, при закрутке лопасти в процессе изготовления смешаются, образуя

щели, через которые часть потока из

сл

-U

Х

ел 1

полости перетекает в полость и наоборот.

Устройство работает следующим образом

.

Смешиваемые компоненты дозирующими устройствами (не показано) подаются

в заданном соотношении в корпус 1 и неподвижный трубопровод, последовательно проходят через смесительные

элементы 2 с надрезами 3 и выходят через выходной патрубок.

При движении через смеситель перемешиваемые компоненты разрезаются входной кромкой смесительного элемента

на два потока. Наличие надрезов переменной высоты на боковых кромках

элемента позволяет дополнительно рассекать на струи поток жидкости, прилегающий

к- внутренней поверхности корпуса и определяемый высотой надрезов (периферийный слой). При прохождении

массы через смеситель периферийный слой проходит через закручивающий элемент практически без вращения

относительно цилиндрического корпуса, обмениваясь равновеликими потоками струи из двух смежных полостей

по длине каждого элемента, при этом в центре элемента обмен потоками происходит в максимальном объеме,

уменьшаясь к торцовым кромкам.

Оставшаяся часть потока, проходящая

по центру смесителя ядро потока и имеющая поверхность двух усеченных конусов, соединенных между собой

меныш ми основаниями, проворачивается на 180° относительно потока на входе

и подастся совместно с периферийным потоком на входную кромку следующей

лопасти, подвергаясь при этом по все му поперечному сечению интенсивной

деформгции сдвига при изменении направления вращения на противоположное .

периферийный поток, проходя сквозь пели, образованные надрезами, совершает

колебательные движения (фиг. 3), частота которых определяется количеством

надрезов, а амплитуда - высотой надреза, т.е. величиной образовавшегося зазора.

С учетом того, что высота надрезов на боковой поверхности увеличивается

к центру лопасти, на периферийный поток накладываются колебания различной

амплитуды, а так как рабочие объемы практически несжимаемы, поперечные пульсации различной амплитуды по0

5

0

5

0

5

0

5

0

5

распространяются на весь периферийный слой, интенсифицируя массоперенос во

всем объеме смесителя.

Кроме того, ядро потока при закрутке

на 180° подвергается интенсивной деформации сдвига на границе с периферийным

слоем, что дополнительно интенсифицирует процесс смешения.

Оптимальное количество надрезов на боковой кромке винтовой поверхности определялось экспериментальным

путем.

Экспериментальная проверка была реализована на лабораторной установке

, где в качестве основного компонента использовали глицерин вязкостью 9,31 10, трассером служит водный

раствор глицерина, подкрашенный синькой . Для сравнения испытывались смесители:

известный, прототип и предлагаемый .

На выходе из смесителя устанавливали

проточный фотоэлектрический датчик , контролирующий концентрацию трассера

в выходном потоке. Диам«тр смесителя 20 мм. В результате сравнения получено, что необходимое качество

смеси (близкое к эталону) достигается при использовании в известном смесителе

24 смесительных элементов (с.э.); в смесителе по прототипу 20 с.э.;

в предлагаемом смесителе с высотой надрезов по вертикальной оси (h) при

высоте надрезов у торцовых кромок h 1,5 мм (0,075 d) и количестве

надрезов на боковой кромке п 1 1 :

5,5 мм (0,275 d) 18 с.э.

6,0 мм (0,3 d) 16 с.э.

7,0 мм (0,35 d) 15 с.э.

8,0 мм (0,4 d) 16 с.э.

8,5 мм (0,425 d) 17 с.э.

в предлагаемом смесителе с высотой надреза у торцорых кромок (h ) при

высоте надреза по вертикальной оси h 7 мм (0,35 d) и количестве надрезов на боковой кромке п 11:

0,5 мм (0,025 d) 17 с.э.

1,0 мм (0,05 d) 15 с.э.

2,0 мм (0,1 d) 15 с.э.

2,5 мм (0,125 d) 19 с.э.

Из полученных данных следует, что наилучшие результаты смешения получены

при высоте надрезов боковых кромок по вертикальной оси 6 - 8 мм, т.е..

(0,3-Q,4)d и равномерно уменьшающихся по направлению к торцовым кромкам до 1-2 мм, т.е. (0,05-0,l)d.

фиг. 2

фиг1

Комментарии