Роторно-пульсационный аппарат - SU1664383A1

Код документа: SU1664383A1

Чертежи

Описание

Изобретение относится к конструкции роторно-пульсационных аппаратов, применяемых для интенсивного приготовления тонких водных эмульсий и суспензий с одновременным доизмельчением твердой дисперсной фазы, и может быть использовано в строительной, химической и других отраслях промышленности.

Цель изобретения - повышение надежности аппарата за счет исключения попадания в зону обработки крупных зерен, засоряющих порошковый материал, и обеспечение безотходности технологии.

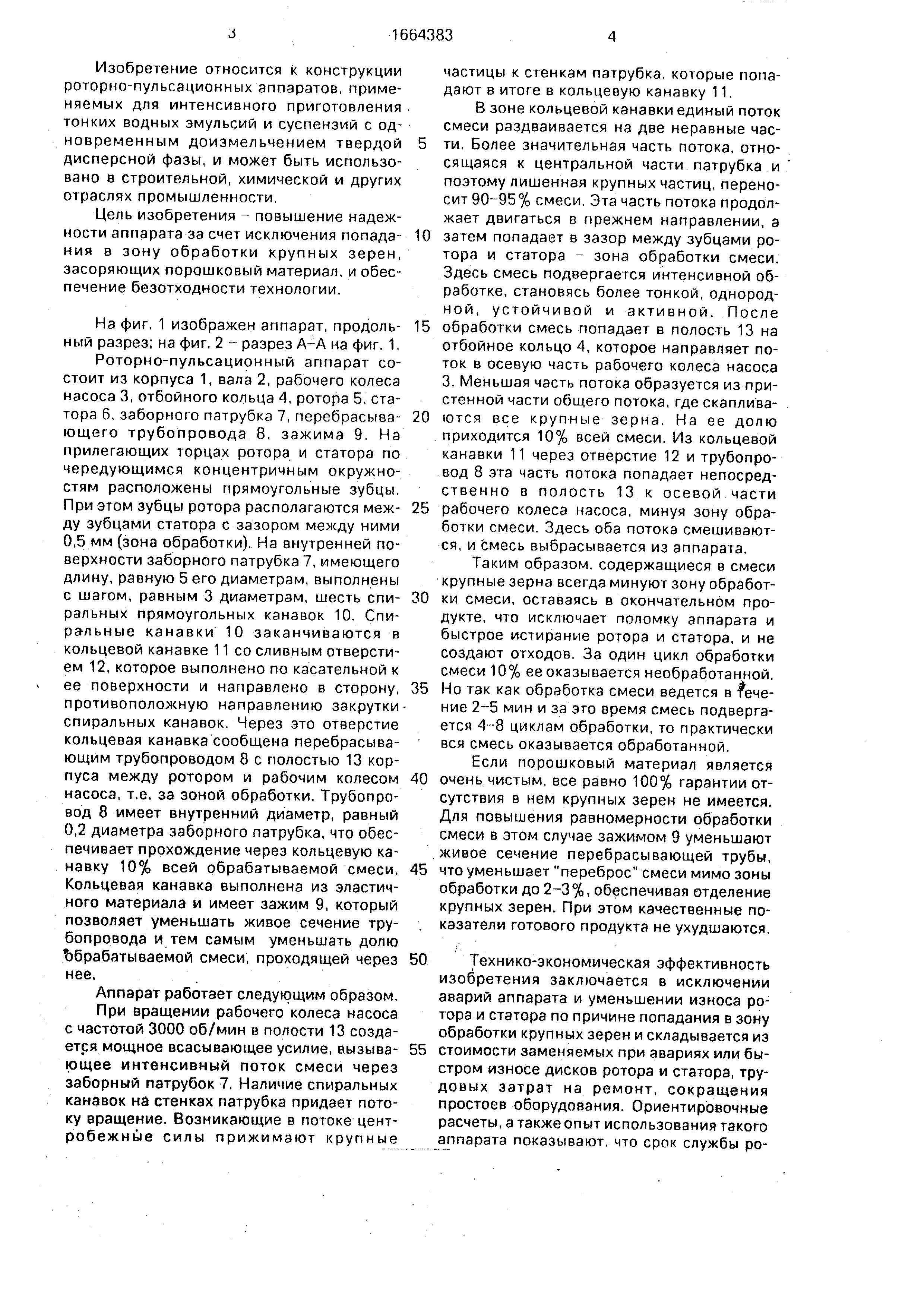

На фиг. 1 изображен аппарат, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Роторно-пульсационный аппарат состоит из корпуса 1, вала 2, рабочего колеса насоса 3, отбойного кольца 4, ротора 5, статора б, заборного патрубка 7, перебрасывающего трубопровода 8, зажима 9. На прилегающих торцах ротора и статора по чередующимся концентричным окружностям расположены прямоугольные зубцы. При этом зубцы ротора располагаются между зубцами статора с зазором между ними 0,5 мм (зона обработки). На внутренней поверхности заборного патрубка 7, имеющего длину, равную 5 его диаметрам, выполнены с шагом, равным 3 диаметрам, шесть спиральных прямоугольных канавок 10. Спиральные канавки 10 заканчиваются в кольцевой канавке 11 со сливным отверстием 12, которое выполнено по касательной к ее поверхности и направлено в сторону, противоположную направлению закрутки спиральных канавок. Через это отверстие кольцевая канавка сообщена перебрасывающим трубопроводом 8 с полостью 13 корпуса между ротором и рабочим колесом насоса, т.е. за зоной обработки. Трубопровод 8 имеет внутренний диаметр, равный 0,2 диаметра заборного патрубка, что обеспечивает прохождение через кольцевую канавку 10% всей обрабатываемой смеси. Кольцевая канавка выполнена из эластичного материала и имеет зажим 9, который позволяет уменьшать живое сечение трубопровода и тем самым уменьшать долю Обрабатываемой смеси, проходящей через нее.

Аппарат работает следующим образом. При вращении рабочего колеса насоса с частотой 3000 об/мин в полости 13 создается мощное всасывающее усилие, вызывающее интенсивный поток смеси через заборный патрубок 7, Наличие спиральных канавок на стенках патрубка придает потоку вращение. Возникающие в потоке центробежные силы прижимают крупные

частицы к стенкам патрубка, которые попадают в итоге в кольцевую канавку 11.

В зоне кольцевой канавки единый поток смеси раздваивается на две неравные части . Более значительная часть потока, относящаяся к центральной части патрубка и поэтому лишенная крупных частиц, переносит 90-95% смеси. Эта часть потока продолжает двигаться в прежнем направлении, а

0 затем попадает в зазор между зубцами ротора и статора - зона обработки смеси. Здесь смесь подвергается интенсивной обработке , становясь более тонкой, однородной , устойчивой и активной. После

5 обработки смесь попадает в полость 13 на отбойное кольцо 4, которое направляет поток в осевую часть рабочего колеса насоса 3. Меньшая часть потока образуется из пристенной части общего потока, где скаплива0 ются все крупные зерна. На ее долю приходится 10% всей смеси. Из кольцевой канавки 11 через отверстие 12 и трубопровод 8 эта часть потока попадает непосредственно в полость 13 к осевой части

5 рабочего колеса насоса, минуя зону обработки смеси. Здесь оба потока смешиваются , и смесь выбрасывается из аппарата.

Таким образом, содержащиеся в смеси крупные зерна всегда минуют зону обработ0 ки смеси, оставаясь в окончательном продукте , что исключает поломку аппарата и быстрое истирание ротора и статора, и не создают отходов. За один цикл обработки смеси 10% ее оказывается необработанной.

5 Но так как обработка смеси ведется в течение 2-5 мин и за это время смесь подвергается 4-8 циклам обработки, то практически вся смесь оказывается обработанной.

Если порошковый материал является

0 очень чистым, все равно 100% гарантии отсутствия в нем крупных зерен не имеется. Для повышения равномерности обработки смеси в этом случае зажимом 9 уменьшают живое сечение перебрасывающей трубы,

5 что уменьшает переброс смеси мимо зоны

обработки до 2-3%, обеспечивая отделение

крупных зерен. При этом качественные по . кэзатели готового продукта не ухудшаются.

0 Технико-экономическая эффективность изобретения заключается в исключении аварий аппарата и уменьшении износа ротора и статора по причине попадания в зону обработки крупных зерен и складывается из

5 стоимости заменяемых при авариях или быстром износе дисков ротора и статора, трудовых затрат на ремонт, сокращения простоев оборудования. Ориентировочные расчеты, а также опыт использования такого аппарата показывают, что срок службы ротора и статора увеличивается не менее, чем в 4 раза.

Формула изобретения 1. Роторно-пульсационный аппарат, содержащий корпус, ротор и статор с зубцами, концентрично размещенными на торцах дисков , за которыми по ходу потока размещено рабочее колесо насоса, заборный и отводящий патрубки, отличающийся тем, что, с целью повышения надежности аппарата за счет исключения попадания в зону обработки смеси между зубцами ротора и статора крупных частиц и обеспечения безотходности технологии, внутренняя поверхность заборного патрубка выполнена

0

5

со спиральными канавками и сообщенной с ними по концам кольцевой канавкой, при этом кольцевая канавка посредством трубопровода сообщена с полостью корпуса между ротором и рабочим колесом насоса.

2.Аппарат по п.1,отличающийся тем, что сливное отверстие из кольцевой канавки в трубопровод выполнено по касательной к поверхности канавки и направлено в сторону, противоположную направлению закрутки спиральных канавок .

3.Аппарат по п.1. о т л ичающийся тем, что трубопровод выполнен из эластичного материала и снабжен зажимом.

Реферат

Изобретение относится к конструкции роторно-пульсационных аппаратов и позволяет повысить надежность аппарата за счет исключения попадания в зону обработки крупных зерен и обеспечить безотходность технологии. Для этого на внутренней поверхности заборного патрубка 7 выполнены спиральные канавки 10, заканчивающиеся в кольцевой канавке 11, которая соединена трубопроводом 8 с полостью 13 корпуса 1 между ротором 5 и рабочим колесом насоса 3. Поток суспензии, проходя через патрубок 7, закручивается. Крупные зерна отбрасываются на стенку патрубка и попадают в кольцевую канавку 11, а затем по трубопроводу 8 вместе с частью суспензии /до 10%/ - в полость 13, минуя зону обработки. В полости 13 переброшенная через зону обработки часть суспензии, содержащая крупные зерна, смешивается с обработанной суспензией и выбрасывается из аппарата. 2 ил.

Формула

Комментарии