1

Изобретение относится к рафинированию

расплавленных меташлов при помощи газов, в частности, применим при рафинировании алюминия от pacfворенных

газов и неметаллических примесей:и направлено на совершенствование конструкции устройства дл

дисперсионной подачи газа в массу расплавленного металла.

Наиболее близким по технической сути и достигаемому эффекту к изобретению является устройство для дис

персионной подачи газа, содержащее проходящий через статор вал, верхним концом соединенный с механизмом

вращения, а нижним концом жестко соединенный с лопастным ротором, и имеющее аксиально расположенный

кольцевой канал с oтвepcтия ш для подачи и втгрыскивания газа в массу

расплавленного металла, образованный внутренней поверхностью статора и наружной поверхностью вала СИ

Устройство позволяет эффективно рафинировать расплавленные металлы

(в частности, сталь) от газовых и неметаллических примесей за счет

диспергированной подачи на рафинирование инертных по отношению к обрабатываемому расплаву газов.

Цель изобретения - дальнейшее повышение эффективности рафинирования

расплавленных металлов за счет более равномерного распределения газа в массе металла.

Цель достигается тем, что в предложенном устройстве нижняя часть

статора выполнена лопастной с образованием между лопастями множества

вертикальных каналов, вал выше статора заключен в кожух, диаметр которого меньше наружного диаметра

статора.

Внутри вала вдоль него может быть выполнен дополнительный аксиално

расположенный канал с отверстиями для соединения дополнительного канала с каналом, образованным внут

ранней поверхностью кожуха и статора и наружной поверхностью вала.

Устройство для дисперсионной подачи газа в массу расплавленного металла , например в алюминий или его

сплавы, содержит вращающийся вал, верхний конец которого соединен с

приводом, а нижний жестко присоединен к лопастному ротору, неподвижный кожух, окружающий вал и жестко

закрепленный нижним концом к лопастному статору, снабженному множеством вертикальных каналов между

лопастями; аксиально валу простирающийся до ротора канал для подачи и

впрыскивания газа в массу металла, образованный внутренне поверхностью кожуха и статора и наружной

поверхностью вала; средства для нагнетания газа в верхнюю часть канала

для впрыскивания в расплавленный металл, в результате вращении ротора и нагнетании газа

последний впрыскивается в расплавленный рафинируемый металл и дробится

на дискретные газовые пузырьки, а циркулирующая масса расплавленного металла индуцируется и вызывает

интенсивное смешивание газа с обрабатываемым металлом, а это приводит к тому, что в основномВСЯ масса

расплавленного металла входит в непосредственный контакт с пузырьками газа.

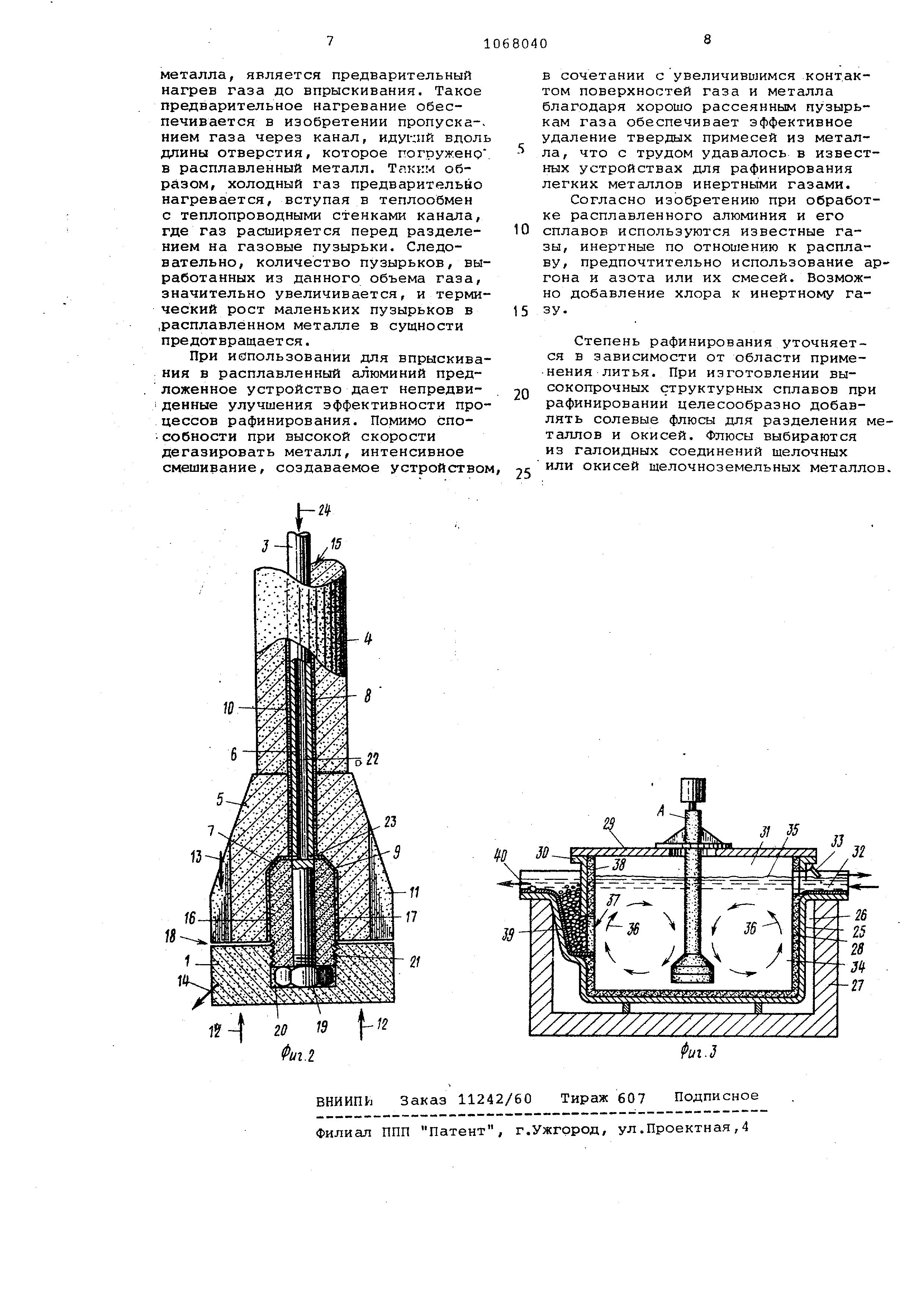

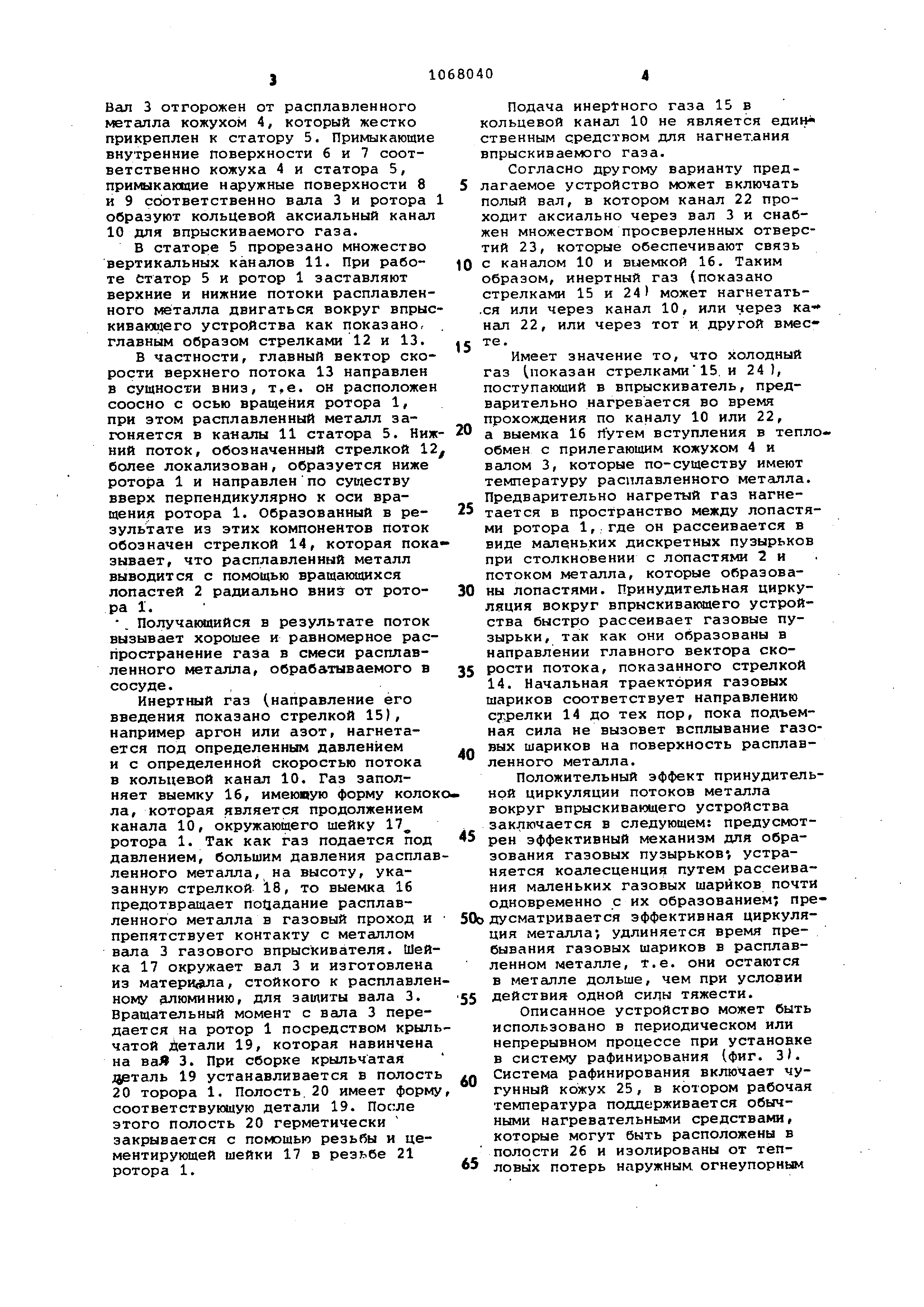

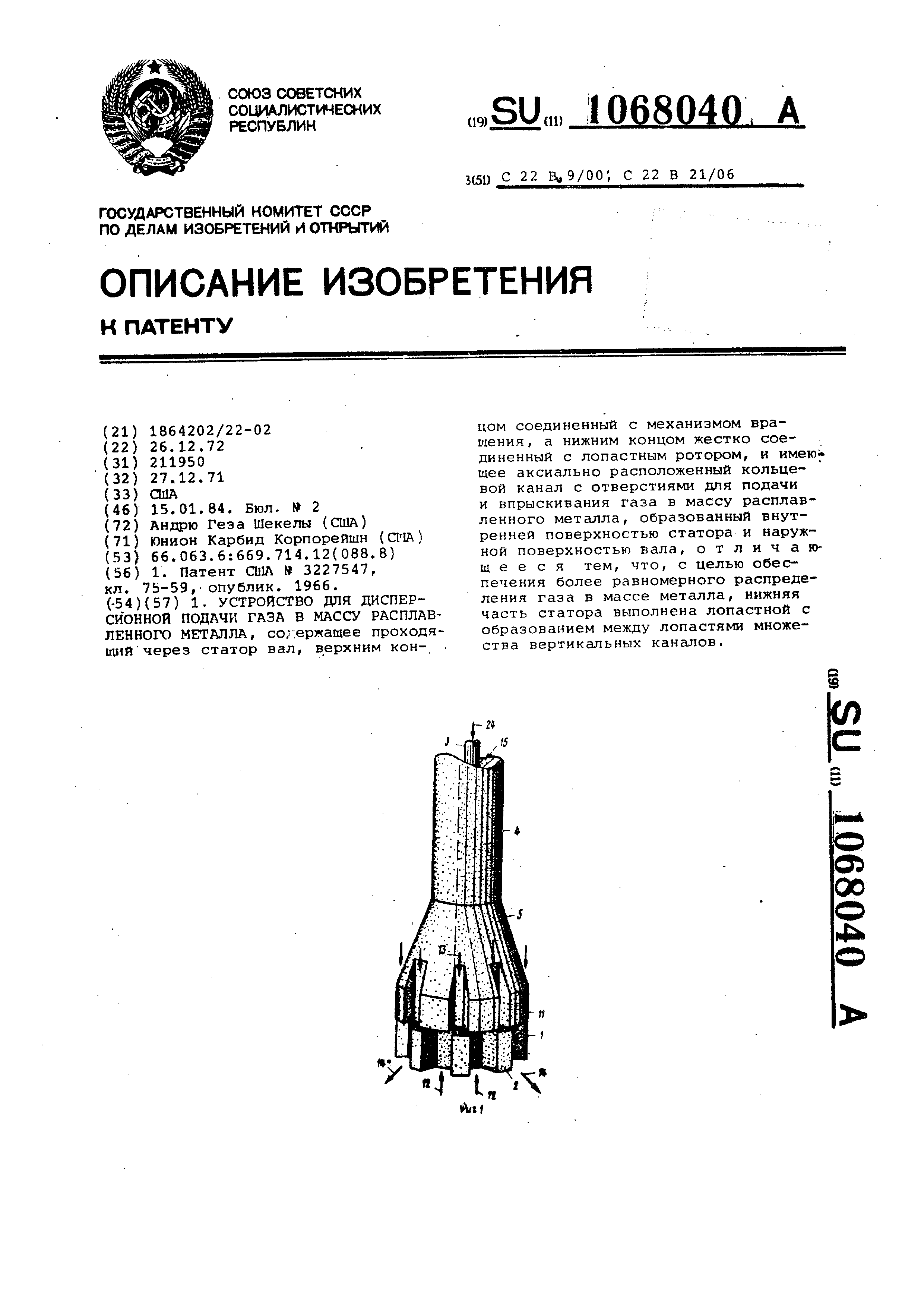

На фиг. 1 представлено п длагаемое устройство для дисперсио 1ной подачи газа в массу расплавленного

металла, общий вид; на фиг. 2 - то же, продольный разрез, на фиг. 3 система рафинирования, снабженная

устройством для дисперсионной подачи газа.

Устройство состоит из ротора 1,

оснащенного вертикальными лопастями 2, которые вращаются двигателем,

например.пневмомотором или электрическим мотором (не показаны, при помоши вала 3. Вал 3, который при

Iнормаль ной работе Не вступает в контакт с расплавленным металлом,

может быть изготовлен из стали, в т время как остальное оборудование

предпочтительно изготавливается из огнеупорного материала, например из

имеющихся в продаже графита или карборунда , т.е. материалов, которые

инертны к алюминию и его сплавам пр

, используемых рабочих температурах. Вал 3 отгорожен от расплавленного металла кожухом 4, который жестко

прикреплен к статору 5. Примыкающие внутренние поверхности б и 7 соответственно кожуха 4 и статора 5,

примыкающие наружные поверхности 8 и 9 соответственно вала 3 и ротора образуют кольцевой аксиальный канал

10 для впрыскиваемого газа. В статоре 5 прорезано множество вертиксшьных каналов 11. При рабо

те Статор 5 и ротор 1 заставляют верхние и нижние потоки расплавленного металла двигаться вокруг впрыс

кивающего устройства как показано, главным образом стрелками 12 и 13. В частности, главный вектор скорости

верхнего потока 13 направлен в сущности вниз, т,е. он расположен соосно с осью вращения ротора 1,

при этом расплавленный металл загоняется в каналы 11 статора 5. Ниж НИИ поток, обозначенный стрелкой 12

более локализован, образуется ниже ротора 1 и направлен по существу вверх перпендикулярно к оси вращения

ротора 1. Образованный в результате из этих компонентов поток обозначен стрелкой 14, которая пока

зывает, что расплавленный металл выводится с помощью вращающихся лопастей 2 радиально вниз от ротора

1. . Получающийся в результате поток вызывает хорошее и равномерное распространение

газа в смеси расплавленного металла, обрабатываемого в сосуде.

Инертный газ (направление его введения показано стрелкой 15), например аргон или азот, нагнетается

под определенным давлением и с определенной скоростью потока в кольцевой канал 10. Газ заполняет

выемку 16, имеюцую форму колок ла, которая является продолжением канала 10, окружающего шейку 17

ротора 1. Так как газ подается под давлением, большим давления расплав

ленного металла, на высоту, указанную стрелкой 18, то выемка 16 предотвращает попадание расплавленного

металла в газовый проход и препятствует контакту с металлом вала 3 газового впрыскивателя. Шейка

17 окружает вал 3 и изготовлена из материаша, стойкого к расплавлен ному юминию, для зашиты вала 3.

Вращательный момент с вала 3 передается на ротор 1 посредством крыль чатой Детали 19, которая навинчена

на ваЯ 3. При сборке крыльчатая деталь 19 устанавливается в полость 20 торора 1. Полость.20 имеет форму

соответствующую детали 19. После этого полость 20 герметически

закрывается с помощью резьбы и цементирующей шейки 17 в резьбе 21 ротора 1.

Подача инертного газа 15 в кольцевой канал 10 не является единственным

средством для нагнетания впрыскиваемого газа. Согласно другому варианту предлагаемое

устройство может включать полый вал, в котором канал 22 проходит аксиально через вал 3 и снабжен

множеством просверленных отверстий 23, которые обеспечивают связь с канёшом 10 и выемкой 16. Таким

образом, инертный газ (показано стрелками 15 и 24) может нагнетаться или через канал 10, или через ка

нал 22, или через тот и другой вместе . Имеет значение то, что холодный

газ (показан стрелками15. и 24), поступающий в впрыскиватель, предварительно нагревается во время

прохождения по каналу 10 или 22, а выемка 16 Путем вступления в теплообмен с прилегающим кожухом 4 и

валом 3, которые по-существу имеют температуру расплавленного металла.

Предварительно нагретый газ нагнетается в пространство между лопастями

ротора 1, где он рассеивается в виде маленьких дискретных пузырьков при столкновении с лопастями 2 и

потоком металла, которые образованы лопастями. Принудительная циркуляция

вокруг впрыскиваквдего устройства быстро рассеивает газовые пузырьки , так как они образованы в

направлении главного вектора скорости потока, показанного стрелкой 14. Начальная траектория газовых

шариков соответствует направлению с ;релки 14 до тех пор, пока подъемная

сила не вызовет всплывание газовых шариков на поверхность расплавленного металла.

Положительный эффект принудительной циркуляции потоков металла вокруг впрыскивающего устройства

заключается в следующем: предусмотрен эффективный механизм для образования

газовых пузырьков; устраняется коалесценция путем рассеивания маленьких газовых шариков почти

одновременно с их образованием; предусматривается эффективная циркуляция

металла, удлиняется время пребывания газовых шариков в расплавленном металле, т.е. они остаются

в металле дольше, чем при условии действия одной силы тяжести. Описанное устройство может быть

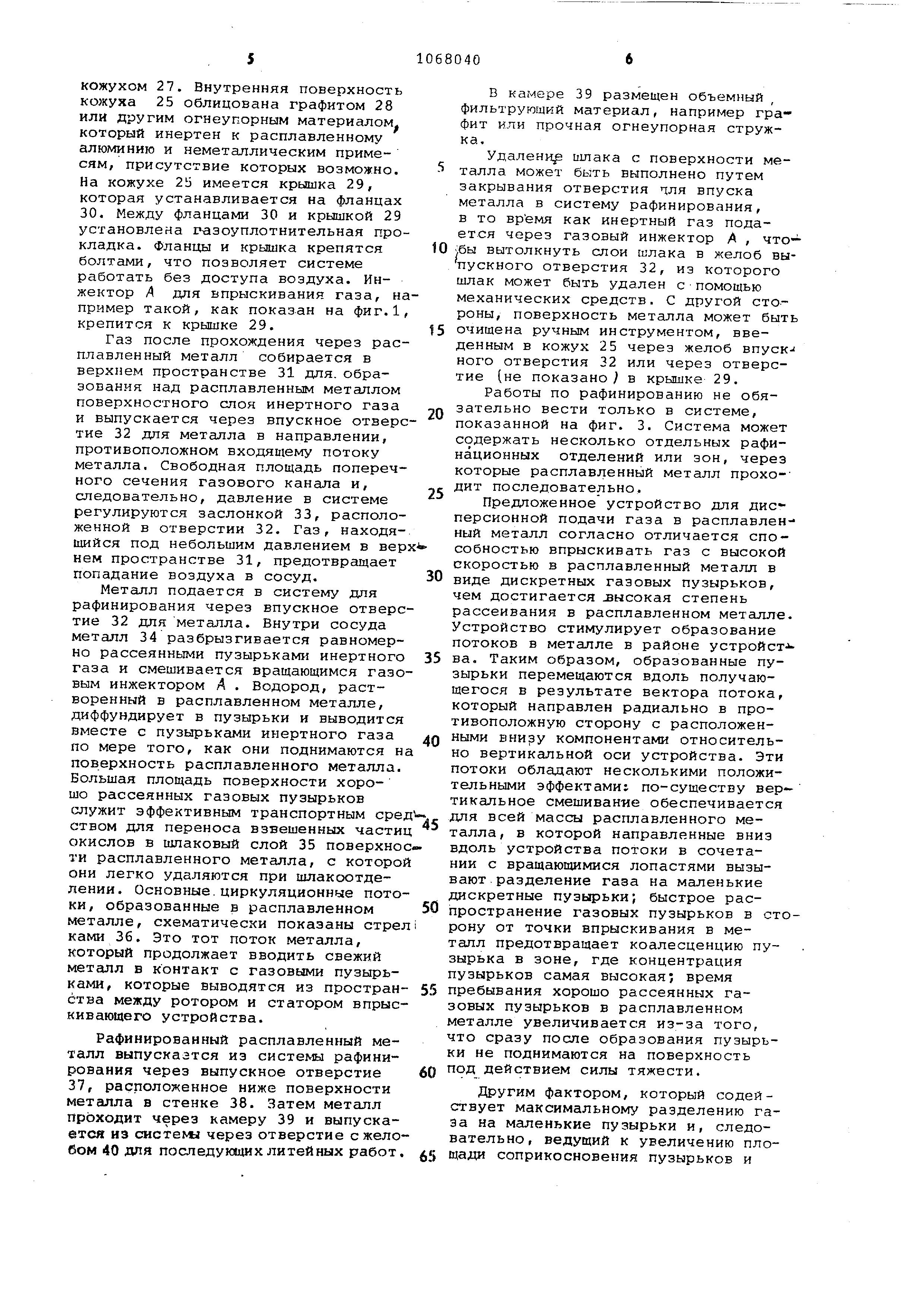

использовано в периодическом или непрерывном процессе при установке в систему рафинирования (фиг. 3).

Система рафинирования включает чугунный кожух 25, в котором рабочая

температура поддерживается обычными нагревательными средствами, которые могут быть расположены в

26 и изолированы от тепловых потерь наружным огнеупорным

кожухом 27. Внутренняя поверхность кожуха 25 облицована графитом 28 или другим огнеупорным материалом,

который инертен к расплавленному алюминию и неметаллическим примесям , присутствие которых возможно.

На кожухе 213 имеется крышка 29, которая устанавливается на фланцах 30. Между фланцами 30 и крышкой 29

установлена раэоуплотнительная прокладка . Фланцы и крышка крепятся болтами, что позволяет системе

работать без доступа воздуха. Инжектор /4 для впрыскивания газа, например такой, как показан на фиг.1,

крепится к крышке 29.

Газ после прохождения через расплавленный

металл собирается в верхнем пространстве 31 для. образования над расплавленным металлом

поверхностного слоя инертного газа и выпускается через впускное отверстие 32 для металла в направлении,

противоположном входящему потоку металла. Свободная площадь поперечного сечения газового канала и,

следовательно, давление в системе регулируются заслонкой 33, расположенной

в отверстии 32. Газ, находящийся под небольшим давлением в верх нем пространстве 31, предотвращает

попадание воздуха в сосуд.

Металл подается в систему для

рафинирования через впускное отверстие 32 для металла. Внутри сосуда

металл 34 разбрызгивается равномерно рассеянными пузырьками инертного

газа и смешивается вращающимся газовым инжектором А . Водород, растворенный в расплавленном металле,

диффундирует в пузырьки и выводится вместе с пузырьками инертного газа

по мере того, как они поднимаются на поверхность расплавленного металла.

Большая площадь поверхности хорошо рассеянных газовых пузырьков служит эффективным транспортным сред

ством для переноса взвешенных частиц окислов в шлаковый слой 35 поверхности

расплавленного металла, с которой они легко удаляются при шлакоотделении

. Основные.циркуляциоинче потоки , образованные в расплавленном металле, схематически показаны стрел

ками 36. Это тот поток металла, который продолжает вводить свежий металл в контакт с газовыми пузырьками

, которые выводятся из пространства между ротором и статором впрыскивающего устройства.

Рафинированный расплавленный металл выпусказтся из системы рафинирования

через выпускное отверстие 37, расположенное ниже поверхности металла в стенке 38. Затем метгшл

проходит через камеру 39 и выпускается из система через отверстие с желобом

40 для по следующих ли тайных работ.

В камере 39 размещен объемный

фильтрующий материал, например графит или прочная огнеупорная стружка .

Удаление шлака с поверхности металла может быть выполнено путем закрывания отверстия пля впуска

металла в систему рафинирования, в то время как инертный газ подается через газовый инжектор А , что

бы вытолкнуть слои шлака в желоб выпускного отверстия 32, из которого шлак может быть удален спомощью

механических средств. С другой стороны , поверхность металла может быт

очищена ручным инструментом, введенным в кожух 25 через желоб впускного отверстия 32 или через отверстие

(не показано в крышке 29.

Работы по рафинированию не обязательно

вести только в системе, показанной на фиг. 3. Система может

содержать несколько отдельных рафинационных отделений или зон, через

которые расплавленный металл проходит последовательно.

Предложенное устройство для дисперсионной подачи газа в расплавленный

металл согласно отличается способностью впрыскивать газ с высокой скоростью в расплавленный металл в

виде дискретных газовых пузырьков, чем достигается Jвыcoкaя степень

рассеивания в расплавленном металле Устройство стимулирует образование

потоков в металле в районе устройства . Таким образом, образованные пузырьки

перемещаются вдоль получающегося в результате вектора потока,

который направлен радиально в противоположную сторону с расположенными

внизу компонентами относительно вертикальной оси устройства. Эти

потоки обладают несколькими положительными эффектами: по-существу вертикальное

смешиван-ие обеспечивается для всей массы расплавленного металла , в которой направленные вниз

вдоль устройства потоки в сочетании с вращающимися лопастями вызывают . разделение газа на маленькие

дискретные пузырьки; быстрое распространение газовых пузырьков в строну

от точки впрыскивания в металл предотвращает коалесценцию пузырька в зоне, где концентрация

пузырьков самая высокая; время пребывания хорошо рассеянных газовых пузырьков в расплавленном

металле увеличивается из-за того, что сразу после образования пузырьки не поднимаются на поверхность

под действием силы тяжести.

Другим фактором, который содействует

максимальному разделению газа на маленькие пузырьки и, следовательно , ведущий к увеличению площади

соприкосновения пузырьков и

Комментарии