Вибрационный фильтр для очистки газов от дисперсных твердых частиц - RU171836U1

Код документа: RU171836U1

Чертежи

Описание

Предлагаемое техническое решение относится к устройствам для очистки газов от дисперсных твердых частиц и может найти применение в химической, нефтехимической, газоперерабатывающей, строительной, транспортной, энергетической, фармацевтической и других отраслях промышленности, а также в экологических процессах очистки дымовых газов и вентиляции.

Известна конструкция промышленного акустического фильтра, состоящего из вертикального цилиндрического корпуса с патрубками для подачи суспензии и отвода шлама и фильтрата, внутри которого расположен подвижный фильтрующий элемент, в виде полого перфорированного каркаса, обтянутого фильтрующей металлической сеткой. Крышка фильтрующего элемента жестко соединена штоком через сальник с электромагнитным вибратором, а на днище фильтрующего элемента установлен патрубок, соединенный с патрубком отвода фильтрата гофрированным шлангом (Химико-технологическая аппаратура с использованием физических методов интенсификации процессов. Каталог. Издание второе. - М.: ЦИНТИХИМНЕФТЕМАШ, 1983, с. 12-13).

К недостаткам данной конструкции акустического фильтра относятся высокие энергозатраты, связанные с работой электромагнитного вибратора, передающего колебания на подвижный фильтрующий элемент, а также с трением в сальнике уплотняемой поверхности штока.

Известен фильтр для разделения суспензий, состоящий из цилиндрического корпуса, снабженного патрубками для подачи суспензии, отвода осадка и фильтрата. В корпусе расположена сетчатая цилиндрическая фильтровальная перегородка с крышкой и колоколообразный высокочастотный вибратор, жестко соединенный штоком с приводом (патент Японии №43349, Н. кл. 72С343.21, М. кл. B01D; реферативный журнал «Химия», 1972, №13(2), стр. 13).

Недостатком данного фильтра для разделения суспензий является необходимость установки вибратора, что приводит к повышению энергозатрат.

Известна конструкция вибрационного фильтра для разделения суспензии, состоящей из корпуса, полого фильтрующего элемента и вибратора, соединенного с фильтрующим элементом, при этом в полости фильтрующего элемента установлена пластина, прикрепленная пружинами к его торцам (авторское свидетельство СССР №297376, B01D 29/28, 1971 г.).

К недостаткам данной конструкции фильтра для разделения суспензий относятся высокие затраты энергии, связанные с работой вибратора, передающего колебания на фильтрующий элемент, пружины и пластину.

Наиболее близким техническим решением, принятым за прототип и представляющим собой средство того же назначения, что и заявляемая конструкция вибрационного фильтра для очистки газов от дисперсных твердых частиц, является устройство для очистки газа, содержащее корпус, патрубки для ввода и вывода газа, перфорированные диски, жестко закрепленные на валу, вибратор, отличающееся тем, что с целью повышения эффективности очистки газа от мелких частиц оно снабжено фильтрующими элементами, выполненными в виде перфорированного параллелепипеда, свободно расположенного на валу между дисками и жестко связанного с вибратором, причем фильтрующий элемент в нижней части снабжен роликами с направляющими пластинами, жестко закрепленными в корпусе (авторское свидетельство СССР №683787, B01D 46/24, 1979 г.).

К недостаткам данного устройства для очистки газа относятся высокие энергозатраты, связанные с работой вибратора, соединенного посредством стола и тяг с боковыми гранями фильтрующих элементов, совершающих горизонтальные колебательные возвратно-поступательные движения, качаясь на полых роликах. Кроме того, конструкция данного устройства для очистки газа содержит в себе вращающиеся перфорированные диски, жестко насаженные на вал, что приводит к необходимости включить в ее состав дополнительный привод (электродвигатель), который будет передавать этому валу крутящий момент, что, в свою очередь, приводит к еще большему увеличению энергозатрат при работе устройства. Это же обстоятельство также определяет сложность монтажа рассматриваемого устройства для очистки газа, обусловленная необходимостью соблюдения соосности вала, на который жестко насажены перфорированные диски, и вала электродвигателя, передающего ему крутящий момент.

Техническим результатом предлагаемой конструкции вибрационного фильтра для очистки газов является снижение энергозатрат на вибрацию подвижного фильтровального элемента.

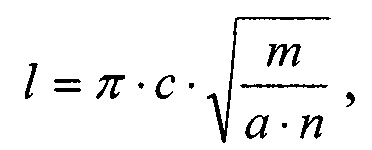

Технический результат достигается тем, что вибрационный фильтр для очистки газов от дисперсных твердых частиц состоит из цилиндрического корпуса с патрубками для подачи запыленного газа, отвода уловленных частиц, отвода очищенного газа и вибрационного узла, включающего подвижный фильтрующий элемент, при этом фильтрующий элемент выполнен в виде полого перфорированного каркаса с размещенным на нем фильтровальным материалом, фильтр снабжен гофрированным шлангом, соединенным с патрубком отвода очищенного газа и трубкой, установленной осесимметрично внутри фильтрующего элемента, вибрационный узел установлен на цилиндрических пружинах, закрепленных на опорной площадке, расположенной на днище цилиндрического корпуса, а длина трубки, обеспечивающей отвод очищенного газа из вибрационного узла снизу вверх, определяется выражением

где l - длина трубки, м,

с - скорость звука в газе; м/с,

m - масса вибрационного узла, кг,

а - упругость цилиндрической пружины, Н/м,

n - число цилиндрических пружин.

Установка вибрационного узла на цилиндрических пружинах, закрепленных на опорной площадке, расположенной на днище цилиндрического корпуса, позволяет использовать упругость пружин для возникновения продольных колебаний вибрационного узла, содержащего фильтровальный материал, под действием которых уловленные частицы загрязнителя очищаемой от них среды непрерывно удаляются из пор фильтровального материала без дополнительных затрат энергии на создание колебаний.

Выполнение трубки длиной l, определяемой по выражению (1), позволяет вести фильтрование очищаемого газа (очищаемой среды) в резонансом режиме, при котором частота колебаний очищенного газа (среды) в трубке равна собственной частоте колебаний пружинного маятника, образованного массой m подвижного фильтрующего элемента, установленной на цилиндрических пружинах.

Известно, что частота колебаний газа в трубе описывается уравнением

а собственная частота колебаний пружинного маятника, образованного массой подвижного фильтрующего элемента с цилиндрическими пружинами, описывается уравнением

где m1=m/n - масса подвешенного фильтрующего элемента, приходящаяся на одну цилиндрическую пружину (Яворский В.М., Детлаф А.А. Справочник по физике для инженеров и студентов вузов. - М.: Государственное издательство физико-математической литературы, 1963. - с. 102, 510.).

Приравнивая неравные части уравнений (2) и (3) после алгебраических преобразований, получаем выражение (1) для длины трубки l.

Соединение с помощью гофрированного шланга трубки, осесимметрично установленной внутри фильтрующего элемента, с патрубком отвода очищенной среды (очищенного газа) обеспечивает его движение через аппарат (отвод) снизу вверх, что не противоречит и полностью соответствует основным конструкторско-технологическим нормам проектирования технологических аппаратов.

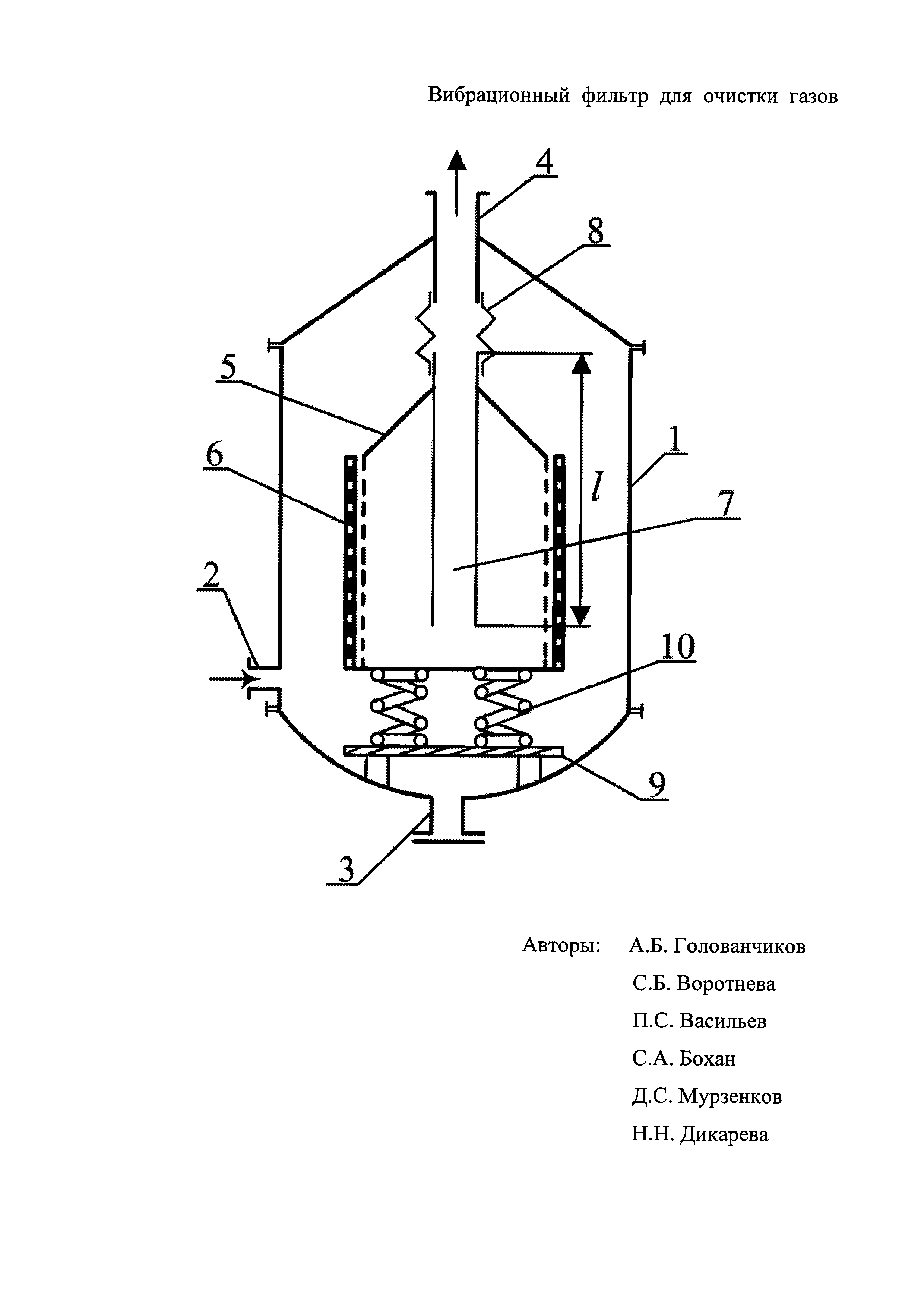

На рисунке приведена схема общего вида предлагаемой конструкции вибрационного фильтра для очистки газов.

Вибрационный фильтр для очисти газов состоит из цилиндрического корпуса 1 с патрубком для подачи запыленного газа (среды) 2, патрубком для отвода уловленных частиц 3 загрязнителя и патрубком для отвода очищенного газа 4, подвижного фильтрующего элемента в виде полого перфорированного каркаса 5, обтянутого фильтровальным материалом 6 трубки 7, установленной осесимметрично внутри подвижного фильтрующего элемента и образующей с ним вибрационный узел, гофрированного шланга 8, соединенного с патрубками очищенного газа (среды) и трубкой 7. На днище цилиндрического корпуса 1 установлена опорная площадка 9 с закрепленными на ней цилиндрическими пружинами 10.

Вибрационный фильтр для очистки газа работает следующим образом. Патрубок 3 для отвода уловленных частиц закрывают. Запыленный газ подают под давлением в патрубок 2. Под действием перепада давления снаружи и внутри полого фильтрационного каркаса 5 запыленный газ фильтруется через поры фильтровального материала 6, а частицы дисперсионной фазы накапливаются около пор фильтровального материала 6. Очищенный газ движется внутри полого фильтровального каркаса 5, попадает внутрь трубки 7 через ее открытый нижний конец, поднимается к гофрированному шлангу 8, соединенному с патрубком 4 отвода очищенного газа, и далее по трубопроводу очищенного газа (на рисунке не показан) поступает в вентиляционную трубу, сборник газа, газгольдер или в один из аппаратов технологического процесса.

Так как трубка 7 имеет длину l, соответствующую выражению (1), то частота колебания газа в этой трубе, определяемая по уравнению (2), соответствует собственной частоте колебаний подвижного фильтрующего элемента массой m и определяемой по уравнению (3) и начинает колебаться в резонансном режиме с высокой амплитудой, приводящей к инерционным силам, сбрасывающим частицы дисперсной фазы внешней поверхности фильтровального материала 6 на днище цилиндрического корпуса 1, которые удаляются после остановки фильтрования через патрубок 3.

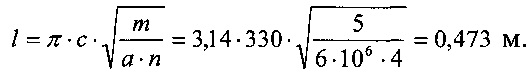

Пример. Масса подвижного фильтрующего элемента, включающего полый перфорированный каркас 5, фильтровальный материал 6 с трубкой 7 m=5 кг. Тогда масса, приходящаяся на одну пружину, m1=m/n. Скорость звука при очистке воздушных вентиляционных выбросов от частиц дисперсной фазы с=330 м/с.

Упругость каждой цилиндрической пружины а=6⋅106 Н/м, а их число n=4, тогда согласно выражению (1) длина трубки l должна быть

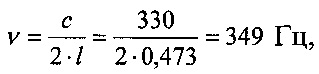

При такой длине трубки 7 частота колебаний воздуха в ней составит согласно уравнению (2)

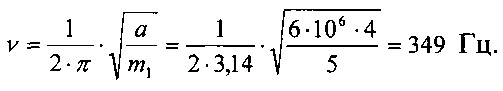

а собственная частота колебаний подвижного фильтрующего элемента, образующего на цилиндрических пружинах 10 пружинный маятник, составит согласно уравнению (3)

Таким образом, установка на днище цилиндрического корпуса 1 опорной площадки 9 с закрепленными на ней цилиндрическими пружинами 10, на которые установлен подвижный фильтрующий элемент, при длине трубки 7, определяемой выражением (1), позволяет вести процесс фильтрования в вибрационном режиме, и обеспечивает резонансные колебания фильтровального элемента на пружинах 10 с большой амплитудой без применения вибратора, что обеспечивает снижение энергозатрат на вибрацию подвижного элемента при непрерывной регенерации пор фильтровального материала 5.

Реферат

Предлагаемое техническое решение относится к устройствам для очистки газов от дисперсных твердых частиц и может найти применение в химической, нефтехимической и других отраслях промышленности.Технический результат - снижение энергозатрат на вибрацию подвижного фильтровального элемента.Вибрационный фильтр для очистки газов состоит из цилиндрического корпуса с патрубками для подачи среды, отвода уловленных частиц загрязнителя, отвода очищенной среды и вибрационного узла, состоящего из подвижного фильтрующего элемента в виде полого перфорированного каркаса, на котором размещен фильтровальный материал, гофрированного шланга, соединенного с патрубком отвода очищенной среды и трубкой, осесимметрично установленной внутри фильтрующего элемента, при этом вибрационный узел установлен на цилиндрических пружинах, закрепленных на опорной площадке, расположенной на днище цилиндрического корпуса, а длина трубки, обеспечивающей отвод очищенной среды из вибрационного узла снизу вверх, определяется выражениемгде l - длина трубки, м,с - скорость звука в газе, м/с,m - масса вибрационного узла, кг,- упругость цилиндрической пружины, Н/м,n - число цилиндрических пружин.

Формула

Комментарии