Способ получения катионообменного полимера - SU550985A3

Код документа: SU550985A3

Описание

Полимеры получают из мономеров, которые являютя фторирОВанными или фторзамещениыми винильными соединениями. Полимер со .стоит, по крайней мере из двух мономеров, один из которых должен принадлежать любой из следующих двух грунн. К первой группе относятся фторированные винильные соединения , такие как винилфторид, гексафторпропилен , винилиденфторид, трифторэтилен, хлортрифторэтилен, перфторалкилвиниловый эфир, тетрафторэтилен и их смеси. В случае применения сополимеров при электролизе рассола желательно, чтобы исходный винильный мономер не содержал водорода. Ко второй группе относятся сульфонилсодерл ащие мономеры, содержаш,ие до обработки группы- SOaF или - SO2C1. Примером такого сомономера может служить СР2 СР5О2Р.

Дополнительные примеры могут быть представлены В виде общей формулы Ср2 CPRiSO2P, где Rf - бифункциональный перфторированный радикал, содержащий от двух до восьми углеродных атомов. Особое химическое строение радикала, соединяющего сульфопильную группу с цепью сополимера, строго не регламентируется, но он должен иметь атом фтора, присоединенный к углеродным атомам, с которыми связана сульфонильная группа. Если сульфонильная группа присоединена непосредственно к цепи, углерод в цепп , к которому она присоединена, должен иметь атом фтора, связанный с ним.

Другими атомами, присоединенными к этому углероду, могут являться фтор, хлор или водород, хотя присутствие водорода не д(хпускается при применении сополимеров для ионного обмена в хлорщелочной электролитической ванне. Радикал Rf может быть нераззетвленным или разветвленным, т. е. иметь одну или несколько простых эфирных связей. Лучше, чтобы винильный радикал в этой группе сомономеров, содержащих сульфонилфторидную группу, был присоединен к группе Re посредством простой эфирной связи, т. е. сомономер имел формулу CF2 CPOR{SO2P.

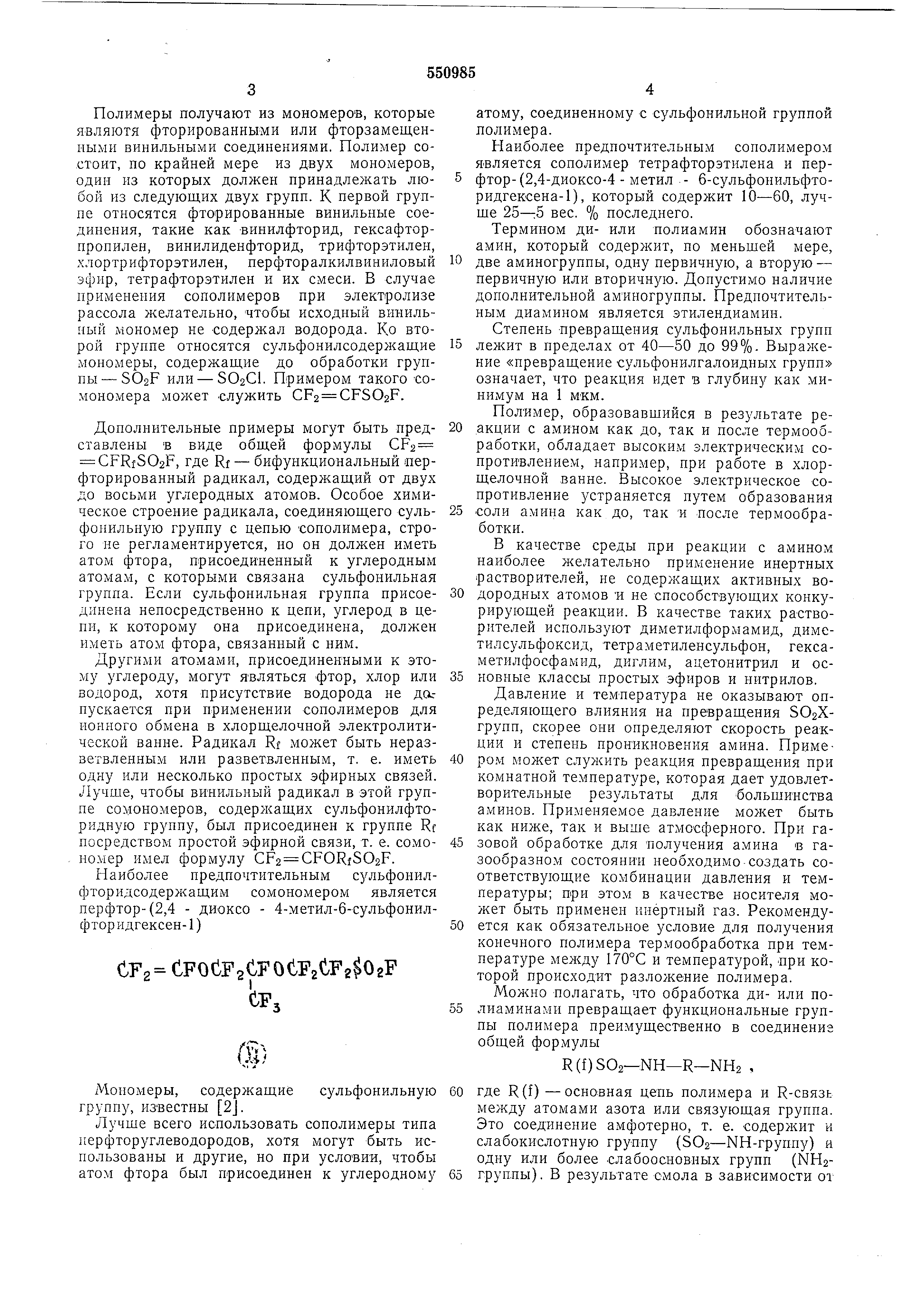

Наиболее предпочтительным с)льфонилфторидсодержащим сомономером является перфтор-(2,4 - диоксо - 4-метил-6-сульфонилфторидгексен-1 )

CF2 CFOCFgCF OCFjCFg OaF

CF,

a

14/

Мономеры, содержащие сульфонильную группу, известны 2J.

Лучше всего использовать сополихмеры типа иерфторуглеводородов, хотя могут быть исиользованы и другие, но при условии, чтобы атом фтора был присоединен к углеродному

атому, соединенному с сульфонильной группой лолимера.

Наиболее предпочтительным сополимером является сополимер тетрафторэтилена и перфтор- (2,4-диоксо-4 - метил - 6-сульфонильфторидгексена-1 ), который содержит 10-60, лучще 25-:5 вес. % последнего.

Термином ди- или полиамин обозначают амин, который содержит, по меньшей мере,

две аминогруппы, одну первичную, а вторую - первичную или вторичную. Допустимо наличие дополнительной аминогруппы. Предпочтительным диамином является этилендиамин.

Степень превращения сульфонильных групп

лежит в пределах от 40-50 до 99%. Выражение «превращение сульфонилгалоидных групп означает, что реакция идет в глубину как минимум на 1 мкм. Полимер, образовавшийся в результате реакции с амином как до, так и после термообработки , обладает высоким электрическим сопротивлением , например, при работе в хлорщелочной ванне. Высокое электрическое сопротивление устраняется путем образования

соли амина как до, так и после термообработки .

В качестве среды при реакции с амином наиболее желательно применение инертных растворителей, не содержащих активных водородных атомов и не способствующих конкурирующей реакции. В качестве таких растворителей используют диметилформамид, диметилсульфоксид , тетраметиленсульфон, гексаметилфосфамид , диглим, ацетонитрил и осионные классы простых эфиров и питрилов.

Давление и температура не оказывают определяющего влияния на превращения SO2Xгрупп , скорее они определяют скорость реакции и степень проникновения амина. Примером может служить реакция превращения при комнатной температуре, которая дает удовлетворительные результаты для большинства аминов. Применяемое давление может быть как ниже, так и выше атмосферного. При газовой обработке для получения амина в газообразном состоянии необходимо создать соответствующие комбинации давления и температуры; при этом в качестве носителя может быть применен инертный газ. Рекомендуется как обязательное условие для получения конечного полимера термообработка при температуре мелсду 170°С и температурой, цри которой происходит разложение полимера. Можно полагать, что обработка ди- или полиаминами превращает функциональные группы полимера преимущественно в соединение общей формулы

R (f) S02-NH-R-NH2 ,

где R(f) -основная цепь полимера и R-cвязfc между атомами азота или связующая группа. Это соединение амфотерно, т. е. содержит и слабокислотную группу (SO2-NH-rpynny) и одну или более слабоосновных групп (NH2группы ). В результате смола в зависимости от

величины рН может играть роль как катионита , так и анионита. В умеренно кислой среде (рН меньше 4) основная группа ионизируется и образует соли с анионами. Доказательством этого служит способность смолы окрашиваться анионами красителя. В этом отношении эти функциональные группы полностью отличаются от тех, которые являются производными моноаминов.

В сильно шелочной -среде хлорш,елоч«ой ванны (рН от 13 и выше) аминогруппы, однако , де способны к ионизации.

Во время термообработки непрореагнровавшие аминогруппы участвуют в образовании поперечных связей. Точная природа этих поперечных связей неизвестна.

Полимер до термообработки содержит непрореагировавшие сульфонилфторидные группы , после термообработки образуются Ri- -S02-NH-R-NH-SOzRf функциональные группы.

Кроме того, возможно взаимодействие аминогрупп с фторуглеродными компонентами или основного полимера или боковых ответвлений с отш;еплением HF и образованием связей углерод-азот . В любом случае потенциально анионообменные группы отщепляются и образуются поперечные связи. В то же самое время кислотность существующих катионообменных групп увеличивается и могут быть образованы дополнительные катионообменные группы.

Потеря апионообменных групп доказывается потерей способности окрашиваться анионным красителем. Существенно возросший коэффициент полезного действия тока в хлорщелочных электролизерах может быть объяснен тем, что поперечные связи вызывают тенденцию к снижению набухания смолы, увеличивая действующую концентрацию катионообменных групп и улучшая Доннановское исключение анионов (ОН-ионы).

Из приведенного объяснения видно, что окрашивание , полученное с помощью отдельных катионных и анионных красящих смесей, может служить способом для определения анионных и/или катионных групп в полимере . ,

Подходящей катионоокрашивающей смесью для испытания является смесь, состоящая из 0,05 г Сервон (R) Бриллиант Красного 4G и 5 г ацетата натрия, растворенных в 100 мл воды. Подходящей анионоокрашивающей смесью является смесь, состоящая из 0,05 г

/ р S

Мерпацил - Голубого и 1 г ацетата соды, растворенных в 100 мл воды, содержащей 25 мл уксусной кислоты.

При проведении испытания отобранные образцы полимера выдерживают в течение 30 мин в любой красящей с.меси, нагретой от 80 до 100°С. Образцы полимеров, содержащие значительное количество катионпых групп, окрашиваются в красный цвет катионным красителем при основном рН, в то время как образцы полимера, содержащие значительное количество анионных групп, окрашиваются анионным красителем в голубой цвет при кислом рП. Полимер, содержащий значительное количество обеих групп, окрашивается обоими красителями .

Кроме того, метод окраски служит для указания глубины проникновения ди- или полиамина в поверхность полимера. Измерение глубины окрашенной поверхности служит для

обозначения глубины реакции амина с боковы .ми сульфонилгалоидными группами.

Желательно, чтобы конечный полимер после термообработки был применен с ионообменными группами в форме соли. Превращение

в солевую форму может быть проведено как до, так и после термообработки. До термообработки могут быть получены как кислые, так и нормальные соли. Качество конечного полимера лучше в том случае, когда образуется

нормальная соль. К тому же полагают, что кислые соли не будут образовываться после термообработки. Лучше всего, чтобы в состав нормальной соли входили щелочные и щелочноземельные металлы, преимущественно натрий и калий. Соль может быть получена путем взаимодействия с гидроокисью щелочного или щелочноземельного металла.

В том случае, когда превращение в соль проводится после тер.мообработки, оно происходит в полимере, подвергшемся обработке нагреванием . Нормальные соли могут быть получены тем же самым способом, что и соли, образованные до термообработки.

Пример 1. В этом п следующем примерах

применяют пленку, изготовленную из сополимера тетрафторэтилена и перфтор-(2,4-диоксо-4-метил-6-сульфонилфторидгексена-1 ).

Эквивалентный вес полимера при молярном соотношении тетрафторэтилена и сомономера

7:1 равен 1146 (эквивалентный вес - вес полимера в граммах, содерл ащий один эквивалент потенциальной ионообменной способности ). Пленку полимера обрабатывают этилендиамином в течение 5 мин, после чего промывают разбавленной уксусной кислотой и пять раз водой. Далее полимер сушат.

Обработанную таким образом пленку подвергают в течение 1 мин нагреванию при

280°С. Оставшиеся сульфонилфторидные группы превращают в форму -ЗОзК-групп путем погружения пленки в раствор, содержащий 15% гидроокиси калия и 30% диметилсульфоксида в воде, па 6 час при 60°С.

При использовании катионита в хлорщелочной ванне коэффициент полезного действия

(КПД) тока порядка 96% достигается при

напряжении 4,7 В.

Пример 2. Полимерную пленку, обрабатывают в течение 15 мин этилепдиамином, как в примере 1. После обработки пленку дважды промывают диоксано.м, один раз 1%ным раствором гидроокиси натрия и пять раз водой. После высушивания пленку нагревают

1 час при 180°С, затем еще 10 мин при 220°С.

При испытании катионита в хлорщелочной ванне получают КПД тока, равный 98%, при напрял ении 3,9 В.

Формула изобретения

1. Способ получения катионообменного полимера путем химической модификации азотсодержащими соединениями фторированного полимера с сульфонилгалоидпыми, предпочтительно с сульфопилфторидными группами, о тл и чающийся тем, что, с целью сокращения времени модификации, в качестве азотсодержащих соединений используют ди- или полиамины и модифицированный полимер подвергают термической обработке при температурах , лежащих в пределах от 170°С до температуры разложения полимера.

2.Способ по п. 1, отличающийся тем, что в качестве ди- или полиамина применяют этилендиамин.

3.Способ по п. 1, отличающийся тем, что термическую обработку полимера осуществляют при температурах, лежащих в пределах 190-300°С.

4.Способ по п. 1, отличающийся тем, что полимер, обработанный амином, переводят в солевую форму путем обработки раствором щелочи.

5.Способ по п. 1, отличающийся тем, что термообработанный полимер переводят в солевую форму путем обработки раствором щелочи.

Источники информации, принятые во внимание при экспертизе:

1.J. Pol. Sci. А-1, 1, 1968.

2.Патент США № 3282875, кл. 260-513, 1965 (прототип).

Реферат

Формула

Комментарии