Система для сухого обеспыливания и сухой очистки газа, загрязненного пылью и вредными веществами, образующегося в устройствах для производства чугуна при производстве чугуна или в устройствах для производства железа при производстве железа - RU111024U1

Код документа: RU111024U1

Чертежи

Описание

2420-175894RU/018

СИСТЕМА ДЛЯ СУХОГО ОБЕСПЫЛИВАНИЯ И СУХОЙ ОЧИСТКИ ГАЗА, ЗАГРЯЗНЕННОГО ПЫЛЬЮ И ВРЕДНЫМИ ВЕЩЕСТВАМИ, ОБРАЗУЮЩЕГОСЯ В УСТРОЙСТВАХ ДЛЯ ПРОИЗВОДСТВА ЧУГУНА ПРИ ПРОИЗВОДСТВЕ ЧУГУНА ИЛИ В УСТРОЙСТВАХ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗА ИЛИ ПРОИЗВЕДЕННОГО В УСТРОЙСТВАХ ГАЗИФИКАЦИИ УГЛЯ

ОПИСАНИЕ

Полезная модель относится к системе для сухого обеспыливания и сухой очистки загрязненного пылью и вредными веществами газа, выделяющегося в установках для производства чугуна или в установке для производства железа, или произведенного в установках газификации угля.

При производстве чугуна в агрегатах для производства чугуна, например в доменной печи, установке COREX®, установке FINEX®, плавильном газификаторе, или при производстве железа в установка для производства железа, например в установках MIDREX®, установках HYL®, установках прямого восстановления, основанного на газе, поступающем из COREX®/FINEX®, образуется большое количество газа. Эти газы содержат большое количество пыли с высокой долей тонких твердых частиц, а также множество газообразных вредных веществ. Прежде всего, в нестационарном режиме, а, следовательно, особенно в таких производственных ситуациях, как, например, пуск или остановка процесса производства чугуна или стали, или при самопроизвольных аномалиях процесса, как, например, спонтанное обрушение столба материала в установках, содержание пыли и вредных веществ, а также пик температуры газа могут достигать особенно высоких уровней. Перед высвобождением газа в окружающую среду или его использованием в сопряженных процессах необходимо производить отделение пыли и очистку газа от вредных веществ.

В качестве примера представлены свойства газов, выделяющихся при производстве чугуна в доменных печах, установке COREX® или установке FINEX®:

Известно, что выделяющиеся газы освобождают от пыли и вредных веществ влажным способом, однако такой способ вызывает проблему необходимости очищать полученный шлам и промывочную воду.

В китайской заявке CN 1818080 описан способ сухого обеспыливания образующегося в доменных печах газового потока. При этом после предварительной сухой очистки в расширителе газовый поток подвергается сухой очистке посредством фильтрующих сепараторов. Тем не менее, при таком способе в производственных ситуациях вне стационарного режима, например, при пуске или прекращении работы, или при температуре выходящих газов ниже точки росы воды и, соответственно, точки росы кислоты, содержащаяся в газовом потоке влага может вызвать проблему, состоящую в том, что фильтрующий материал сепаратора слипается и закупоривается, так как имеющиеся в газе соединения, например влага или органические соединения, конденсируются. Это ведет к значительному падению давления в фильтрующем материале, равно как к потере фильтрующего действия, и к необходимости замены фильтрующего материала и связанному с ней простою производства. Если к устройству, в котором проводится обеспыливание, из-за таких проблем отсутствует доступ, то загрязненный газ будет высвобождаться через обводной трубопровод в окружающую среду без дальнейшей очистки. Такие ситуации с обводными трубопроводами загрязняют окружающую среду и недопустимы во многих индустриальных государствах.

Для того чтобы снизить опасность слипания или засорения по причине падения температуры газа ниже точки росы и связанной с этим конденсации, в заявке CN 1818080 предусмотрены теплообменники, через которые в случае слишком низкой температуры проходит выходящий после предварительной очистки газовый поток и которые поднимают температуру газа выше точки росы. В заявке CN 1818080 меры по очистке отработанных газов от вредных веществ не затрагиваются.

Задачей данной полезной модели является предоставление системы для сухого обеспыливания образующегося при производстве чугуна отработанного газа, которая снижает опасность склеивания и засорения очищающего от пыли фильтра и одновременно очищает отработанный газ от вредных веществ.

Данная задача решается с помощью системы для сухого обеспыливания и сухой очистки загрязненного пылью и вредными веществами газа, как, например, газа, образующегося при производстве чугуна в установках для производства чугуна, или при производстве железа в установках для производства железа, или газа, произведенного в установках газификации угля, содержащей подводящий трубопровод для газового потока, поступающего из установки для производства чугуна или установки для производства железа или установки газификации угля, разветвляющийся на обводной трубопровод и основной газопровод; устройство для предварительной очистки; по меньшей мере одно обеспыливающее устройство, к которому при помощи соединительного трубопровода присоединяется основной газопровод; и устройство для регулирования температуры газового потока, которое находится перед обеспыливающим устройством в подводящем трубопроводе или в основном газопроводе.

При этом газовый поток после предварительной очистки, при которой отделяются грубые твердые частицы, подвергается обеспыливанию, в котором из уже предварительно очищенного, при необходимости, газового потока удаляются содержащиеся в этом газовом потоке твердые частицы; и температуру газового потока перед обеспыливанием устанавливают таким образом, чтобы она была выше 60°С, предпочтительно более 100°С, но ниже, чем температура, вызывающая повреждение обеспыливающего устройства.

При этом в газовый поток перед началом обеспыливания вносят добавку, причем эта добавка содержит реагент и, при необходимости, адсорбирующее вещество.

Установка для производства чугуна может представлять собой, например, доменную печь, восстановительную шахту или плавильный газификатор соответствующего COREX®- или FINEX®-процесса. В таких установках производится твердый или жидкий чугун или полуфабрикат стали.

Установка для производства железа может представлять собой, например, установку MIDREX®, установку HYL® или установку прямого восстановления, основанного на газе, поступающем из COREX®/FINEX®. В таких устройствах производится губчатое железо или железо в брикетах.

При необязательно имеющейся предварительной очистке отделение грубых твердых частиц, находящихся в газовом потоке, может происходить, например, в гравитационных камерах (пылевых мешках) или циклонах. При этом под грубыми твердыми частицами следует понимать твердые частицы с диаметром >10 мкм.

Так как предварительная очистка эффективно отделяет только грубые твердые частицы размером вплоть до указанной выше нижней границы, после нее в газовом потоке остаются неотделенные твердые частицы размером меньше этой границы. Такие твердые частицы, включая тонкие частицы пыли <2,5 мкм, а также грубые твердые частицы, в случае когда предварительная очистка не проводилась, удаляются при данном обеспыливании из газового потока вплоть до концентраций пыли <5 мг/м3(нормальные условия).

В одном варианте эксплуатации системы по полезной модели при наличии предварительной очистки регулирование температуры газового потока производят после предварительной очистки перед обеспыливанием.

Температура газов при производстве чугуна или производстве железа варьирует, например, в зависимости от используемого способа, и, соответственно, в зависимости от возникновения нестационарного состояния в этом способе, например в случае обрушения колонны материала в восстановительной или плавильной шахте, в пусковых или конечных ситуациях.

Обеспыливание происходит в фильтрующих устройствах, а именно тканевых фильтрах из стекло- или искусственного волокна, как например Aramid® или Р84® (полиимидное волокно), расположенных по кругу, взамен металлических или керамических фильтров.

Для того чтобы устройства, в которых осуществляется обеспыливание, защитить от проблем конденсации, которая при обеспыливании вызывает склеивание отделенного фильтровального осадка, и от температурных пиков газового потока температуру газового потока перед обеспыливанием, после предварительной очистки в случае ее наличия, устанавливают таким образом, чтобы температура подвергнутого обеспыливанию газового потока была выше 60°С, а предпочтительно выше 100°С, и ниже, чем температура, вызывающая повреждение проводящего обеспыливание устройства. В случае тканевого фильтра температура должна быть ниже 260°С, а предпочтительно ниже 200°С, так как тканевый фильтр при температуре газа выше 260°С претерпевает обусловленное нагревом разрушение. В случае керамического или металлического фильтра может применяться температура газа до 1000°С.

При производстве чугуна в установках для производства чугуна или при производстве железа в установках для производства железа образующийся газ содержит, среди прочего, сероводород, хлористый водород, фтористый водород, тяжелые металлы, органические вредные вещества, такие как диоксины/фураны, полицикличные ароматические и другие углеводородные соединения. Данные вредные для окружающей среды компоненты отработанного газа необходимо удалять перед высвобождением отработанных газов в окружающую среду в наибольшей степени экономически рационально.

Согласно данной полезной модели в газовый поток перед началом обеспыливания вносят добавку в форме частиц сухой добавки или в виде суспензии добавки в воде.

Данная добавка содержит реагент и при необходимости адсорбирующее вещество.

Данный реагент подбирают таким образом, чтобы он реагировал с вредными веществами, содержащимися в отработанном газе, выходящем из установки для производства чугуна, с образованием продуктов в виде твердых частиц, которые удаляются из газового потока при обеспыливании. В качестве реагента используют, например, CaCO3, Ca(OH)2, Mg(OH)2, бикарбонат натрия или смесь из двух или нескольких этих веществ. Данный реагент выполняет, главным образом, задачу удаления кислых вредных компонентов, например, таких как H2S, HCl или HF.

Добавка может также содержать органическое и/или неорганическое адсорбирующее вещество, например кокс для плавильной печи (HOK), активированный уголь/угольный кокс или тонко измельченный цеолит. С помощью адсорбирующего вещества путем адсорбции из газового потока могут быть удалены содержащиеся в отработанном газе вредные вещества, такие как тяжелые металлы или органические вредные вещества, причем полученный путем адсорбции продукт, состоящий из содержащего вредные вещества адсорбирующего вещества, является по виду твердыми частицами и поэтому также удаляется при помощи обеспыливания из газового потока.

Добавка также может представлять собой смесь извести и угля со вспомогательными веществами, подобную той, которая известна под торговой маркой Sorbalit®.

Добавка в виде частиц, и, соответственно, продукты реакции в виде частиц, или компоненты добавки, заполненные адсорбированным веществом в виде частиц, также удаляются из газового потока при обеспыливании.

Добавка может также распыляться в газовом потоке в виде водной суспензии, например известкового молока. При введении в виде суспензии предполагается соответствующий уровень температуры газа >150°C. Добавку в газовый поток добавляют таким образом, чтобы жидкость испарялась в горячем газовом потоке, так чтобы при обеспыливании добавка удалялась в виде сухих частиц.

Так как в случае введения в виде суспензии происходит охлаждение газа, этот способ добавки может быть совмещен с технологической стадией регулирования температуры газа.

Согласно данной полезной модели введение добавки имеет преимущество в том, что содержащиеся в газе вредные вещества удаляются из газового потока одновременно с обеспыливанием.

Значительное преимущество заключается в том, что как реагент, так и адсорбирующее вещество могут связывать содержащуюся в газовом потоке влажность, и в связи с этим снижается опасность конденсации жидкости из газового потока. Дополнительным преимуществом является то, что продукты в виде твердых частиц, образующиеся из добавки, в частности, при реакции реагента или при адсорбции в адсорбирующем вещества, в фильтрующем и отделяющем устройствах процесса обеспыливания, осаждаются, и вследствие этого происходит нанесение слоя (покрытия) на данные устройства.

С одной стороны покрытие из отделенного фильтровального осадка, содержащее добавку, способствует обеспыливанию, так как газовый поток должен пройти через него. С другой стороны, оно защищает фильтрующие и отделяющие части обеспыливающего устройства, так как поток отработанного газа попадает в них только после того, как пройдет сквозь данное покрытие. Опасность засорения или склеивания фильтрующих и отделяющих частей обеспыливающего устройства вследствие этого уменьшается, так как органические газообразные компоненты газового потока или влага и/или тонкие клейкие твердые частицы могут частично отделяться уже в фильтровальном осадке. Достигаемый этим щадящий режим для деталей устройства приводит к увеличению срока службы.

Покрытие, сформировавшееся при помощи добавки из фильтровального осадка, состоящего из пыли, на фильтрующих и отделяющих частях обеспыливающего устройства, в ходе обеспыливания периодически удаляют, и данное удаление является менее дорогостоящим и сложным, чем удаление из фильтрующих и отделяющих частей устройства обеспыливания твердых частиц, проникших внутрь.

В одном варианте эксплуатации системы согласно полезной модели введение добавки производится в зависимости от содержания в газе вредных веществ. При этом содержание вредных веществ измеряют, и если определенная производителем величина в неочищенном или очищенном газе превышает пороговое значение, производят соответственно увеличенное введение добавки. При этом под неочищенным газом подразумевают газ перед сухой очисткой, а под очищенным газом - газ после сухой очистки. Предпочтительно, чтобы можно было рассматривать отдельные виды вредных веществ. В предпочтительном варианте осуществления вид реагента в добавке выбирают соответственно конкретному виду вредного вещества. Вместе с этим необходимо добавлять оптимально подходящий для соответствующего вредного вещества реагент. Соответственно можно минимизировать как стоимость потребляемого реагента, так и приходящееся на единицу времени количество отделяемых при обеспыливании твердых частиц. Вследствие этого облегчается соответствующее дальнейшее использование.

Если присутствует предварительная очистка, в одном варианте эксплуатации системы по полезной модели добавку вносят в газовый поток после предварительной очистки перед началом обеспыливания. При этом избегают удаления добавки из газового потока перед обеспыливанием. В противном случае время пребывания добавки в газовом потоке уменьшается по сравнению со временем отделения при обеспыливании, и соответственно, очищающая способность добавки используется в меньшей степени. Так как введение добавки в газовый поток следует только после предварительной очистки, полученный при предварительной очистке материал добавку не содержит. Вследствие отсутствия добавки он является особенно пригодным для дальнейшего применения. Так как данный материал никакой добавки не содержит, нет необходимости при данном применении принимать во внимание присутствие добавки. Например, такое применение может представлять собой, по меньшей мере, частичное возвращение материала в процесс, в котором используется очищенный газ. Также этот газ может использоваться и в других процессах.

Если очищаемый газ образуется в установках для производства чугуна при производстве чугуна или в установках для производства железа при производстве железа, полученный после предварительной очистки материал содержит содержащую железо пыль - ценное сырье, которое можно возвращать вновь, например, в производство чугуна или производство железа. Если очищаемый газ производится в установках газификации угля, полученный после предварительной очистки материал содержит углеродсодержащую пыль - ценное сырье, которое можно вновь возвращать, например, в устройство газификации угля.

Предварительная очистка имеет преимущество в том, что детали, по которым проходит газ после предварительной очистки, меньше контактируют с содержащимися в газе твердыми частицами.

Таким образом, с помощью системы по полезной модели удается добиться того, что даже в таких производственных ситуациях, как запуск, прекращение работы или нарушение производственного процесса в установках для производства чугуна или железа, во время которых опасность засорения или склеивания фильтрующих и производящих отделение деталей в устройстве для обеспыливания по причине конденсации особенно велика, обеспыливание может проходить более беспрепятственно, чем это имеет место в уровне техники. Так как даже в указанных производственных режимах возможно проведение обеспыливания и очистки от вредных веществ, то вряд ли есть необходимость выбросов пыли и вредных веществ в окружающую среду в случае высвобождения газа через обводной трубопровод.

В одном варианте эксплуатации системы данная добавка состоит из одно- или двухкомпонентного реагента и адсорбирующего вещества, так как дополнительные компоненты добавки, которые не действуют как реагент или адсорбирующее вещество, уменьшают достижимый эффект добавки, приходящийся на единицу массы добавки.

Добавляемая в виде сухих твердых частиц добавка представляет собой частицы размером от 0,1 мкм до 200 мкм. Данный диапазон обеспечивает гомогенное распределение добавки в газовом потоке. Если бы значительная доля частиц имела больший размер, то гомогенное распределение в газовом потоке было бы затруднено, что привело бы к малой скорости осаждения при обеспыливании. Чем меньше размер частиц добавки, тем больше ее удельная поверхность. Чем больше удельная поверхность, тем лучше могут протекать процессы реакции и адсорбции вредных веществ, а также связывания влажности. Однако с уменьшением размера частиц стоимость добавки растет, так что применение добавки с размером частиц меньше 0,1 мкм экономически не рационально. Отработанный газ, образующийся в установках для производства чугуна, находится в основном под высоким давлением. Абсолютное давление отработанных газов, образующихся в установке для производства чугуна, составляет между 2×105 Па и 6×105 Па, а, следовательно, между 2 и 6 бар. При введении добавки в газовый поток указанное давление необходимо преодолеть. Для этого добавку вводят предпочтительно способом пневматического впрыскивания под давлением.

Альтернативно также введение сухой добавки может производиться под действием силы тяжести, при этом герметизация от избыточного давления обеспечивается снаружи, например, при помощи шлюзового затвора барабанного типа или двойного маятникового клапана.

При введении добавки в газовый поток должно быть обеспечено ее гомогенное распределение. Такое распределение реализуют, например, при помощи так называемой статической мешалки (при введении под действием силы тяжести) или соответствующим количеством распылительных трубок (при впрыскивании). Введение суспензии производится предпочтительно через двухкомпонентные форсунки, причем жидкая суспензия распыляется при помощи газа или пара.

Твердые частицы, отделенные при обеспыливании в фильтрующих и отделяющих обеспыливающих устройствах, периодически из этих устройств удаляют. Среди отделенных твердых частиц находится также добавка, которая еще может вступать в реакцию с содержащимися в отработанном газе вредными веществами, адсорбировать вредные вещества или связывать влажность.

Поэтому в одном варианте эксплуатации системы согласно данной полезной модели перед началом обеспыливания, после окончания предварительной очистки в случае ее наличия, в газовый поток вносят часть твердых частиц, отделенных при обеспыливании в качестве фильтровального осадка. Описанная рециркуляция добавки в газовом потоке увеличивает ее эффективность на единицу массы, так как неиспользованная после первичного введения способность некоторого количества добавки вступать в реакцию, адсорбировать и связывать влагу может быть использована после повторного введения в газовый поток. Вместе с тем, по сравнению со способом без рециркуляции тот же эффект достигается с меньшим количеством используемой добавки, что автоматически снижает количество подлежащего извлечению фильтровального осадка.

Введение добавки производят на основании величины давления отработанного газа, преимущественно способом пневматического впрыскивания под давлением, а также, например, способом введения под действием силы тяжести.

Среди твердых частиц, отделенных фильтрующими и отделяющими обеспыливающими устройствами, находятся также носители углерода, такие как угольная пыль, кокс плавильной печи (HOK), Sorbalit®, а также пыль, содержащая руду, и пыль, содержащая железо. Для того чтобы указанные материалы использовать в производстве чугуна или производстве железа, или в газификации угля, в соответствии с предпочтительным вариантом эксплуатации системы согласно данной полезной модели, по меньшей мере, часть твердых частиц, отделенных при предварительной очистке и/или обеспыливании в качестве фильтровального осадка, должна использоваться в качестве исходного материала для производства чугуна или производства железа, или для производства газа в установках газификации угля. При этом повышается рентабельность производства, и утилизация отделенных твердых частиц более проста, чем их складирование. Данные материалы также могут использоваться, например, после возможных этапов предварительной обработки, в производстве стали (конвертер, электропечь) или в технологическом процессе спекания.

В одном варианте эксплуатации системы по полезной модели регулирование температуры подвергаемого обеспыливанию газового потока производится при помощи испарительного охладителя. Преимущество состоит в том, что температура может быть стабильно установлена на заданную величину в течение длительного промежутка времени.

В другом варианте эксплуатации системы по полезной модели установка температуры производится с помощью пластинчатого теплообменника. Данный способ имеет преимущество в том, что не требуется дополнительное впрыскивание воды и, соответственно, средняя температура и физическое тепло газа являются более высокими. При этом, например, повышается энергетический коэффициент полезного действия сопряженного использования газа в газовой турбине низкого давления, по сравнению со способом регулирования температуры при помощи испарительного охладителя.

В принципе возможны два варианта. Либо газ проходит по теплоприемнику только в случае превышения максимальной рабочей температуры обеспыливающих устройств, например 260°С, а при недостижении данной температуры проходит мимо, либо два пластинчатых теплообменника подключаются параллельно. Если температура на выходе из одного теплоприемника превышает максимальную рабочую температуру, процесс переключается на другой, причем в это время горячий накопитель охлаждается, например, окружающим воздухом.

Установки газификации угля, представляющие собой, например, газификатор с неподвижным слоем или газификатор с взвешенным потоком, производят газ, который по его свойствам, особенно относящимся к содержанию пыли и загрязнению вредными веществами, может быть сравним с газом, образующимся при производстве чугуна или железа. Газ, образующийся в установках газификации угля, используется в том числе при производстве чугуна или железа в качестве восстановительного газа. В одном варианте осуществления способа по полезной модели газ, подвергаемый сухому обеспыливанию и сухой очистке, поступает из установки газификации угля.

Система согласно полезной модели характеризуется тем, что содержит устройство для введения добавки в основной газопровод, причем указанное устройство для введения добавки находится между точкой разветвления и первым соединительным трубопроводом.

Установка для производства чугуна, из которой выходят отработанные газы, подлежащие очистке и обеспыливанию, может представлять собой, например, доменную печь, восстановительную шахту или плавильный газификатор соответствующего COREX®- или FINEX®-процесса.

Установка для производства железа может представлять собой, например, установку MIDREX®, установку HYL® или установку прямого восстановления, основанного на газе, поступающем из COREX®/FINEX®.

Подводящий трубопровод, который выводит газовый поток из установки для производства чугуна или из установки для производства железа соединен с указанными установками для производства чугуна или производства железа.

Устройство для предварительной очистки содержит, например, гравитационную осадочную камеру, циклон, вихревой циклон, электрофильтр. С помощью данных устройств от газового потока можно эффективно отделять грубые твердые частицы.

Обеспыливающее устройство содержит, например, круглый фильтр с рукавами из текстильной ткани, керамической или металлической ткани. С помощью данных устройств от газового потока можно эффективно отделять тонкие твердые частицы размером <10 мкм. Подобные устройства для предварительной очистки и обеспыливающие устройства могут работать при давлении, под которым находится очищаемый газ.

Согласно одному варианту осуществления системы по полезной модели устройство для регулирования температуры газового потока находится между устройством для предварительной очистки и обеспыливающим устройством.

В одном варианте осуществления системы по полезной модели устройство для введения сухой добавки в форме частиц представляет собой устройство пневматического впрыска под давлением.

Согласно другому варианту осуществления системы по полезной модели устройство для введения добавки представляет собой устройство для введения под действием силы тяжести.

Согласно одному варианту осуществления системы по полезной модели обеспыливающее устройство содержит устройство для извлечения отделенных твердых частиц.

Согласно одному варианту осуществления системы по полезной модели устройство для предварительной очистки содержит устройство для извлечения отделенных твердых частиц из установки для предварительной очистки.

Согласно следующему варианту осуществления системы по полезной модели из устройства для извлечения отделенных твердых частиц выходит трубопровод для твердых частиц, который входит в основной газопровод, соответственно, после разветвления на обводной трубопровод и основной газопровод перед первым по ходу движения газового потока соединительным трубопроводом. Целесообразно выходное отверстие снабжать устройством для пневматического впрыска под давлением, при помощи которого твердые частицы против давления газового потока могут вводиться в основной газопровод.

Согласно следующему варианту осуществления системы по полезной модели из устройства для извлечения отделенных твердых частиц и/или из устройства для извлечения твердых частиц из устройства для предварительной очистки выходит питающий трубопровод, который входит в устройство для введения сырья в установку для производства чугуна или в установку для производства железа.

Согласно следующему варианту осуществления системы по полезной модели устройство для регулирования температуры газового потока содержит испарительный охладитель.

Согласно другому варианту осуществления системы по полезной модели устройство для регулирования температуры газового потока содержит пластинчатый теплообменник или другой вид теплообменника, как, например, кожухотрубный теплообменник, теплообменник с нагнетательной тягой (Forced Draught), теплообменник по принципу Юнгстрема (Ljungström).

Согласно следующему варианту осуществления системы по полезной модели устройство для регулирования температуры газового потока содержит горелку. С помощью горелки температуру газового потока можно быстро поднимать выше границы 60°С, что в общем технически просто и просто для регулирования.

Горючее, на котором работает горелка, представляет собой горючий газ или горючую газовую смесь. Предпочтительно, по меньшей мере, часть полученного способом сухого обеспыливания и сухой очистки газа использовать в качестве горючего для горелки.

Согласно следующему варианту осуществления системы газовый поток подводится с помощью подводящего трубопровода, соединенного с установкой газификации угля.

Данная полезная модель также решает задачу упрощения использования содержащейся в газе энергии, например для выработки электроэнергии в подключенной к процессу обеспыливания и очистки турбине, например в турбодетандере, или использования компонентов газа, например, в химических процессах. Проведение данных процессов упрощается при использовании заявленного устройства для очистки и обеспыливания согласно полезной модели, так как используемые для проведения данных процессов части оборудования меньше подвергаются воздействию твердых частиц и вредных веществ, которые могут оказывать абразивное или коррозионное действие.

В случае, если для регулировки температуры газового потока необходимо нагревание, например при помощи горелки, было бы выгодным возвращение хотя бы части затраченной при этом тепловой энергии в процессах, сопряженных с обеспыливанием и очисткой и использующих тепловую энергию газа. Например, колошниковый газ имеет удельную теплоемкость примерно 1,4 кДж/м3K (нормальные условия); для нагревания примерно 500000 м3/ч (нормальные условия) требуется теплопроизводительность примерно 200 кВт/K. Для того чтобы дойти от 60°C до 100°C требуется теплопроизводительность - 200×40=около 8 МВт, которую вынуждены получать, например, при помощи горелки или теплообменника. При использовании TRT-газового турбодетандора можно вернуть около 10 МВт.

Также данная полезная модель решает задачу использования содержащихся в газе твердых частиц и других веществ, так как отделенные при предварительной очистке, обеспыливании и очистке вещества извлекаются отдельно друг от друга.

Данная полезная модель в качестве примера схематически представлена на прилагаемых фигурах, а пояснения к ним приведены в нижеследующем описании.

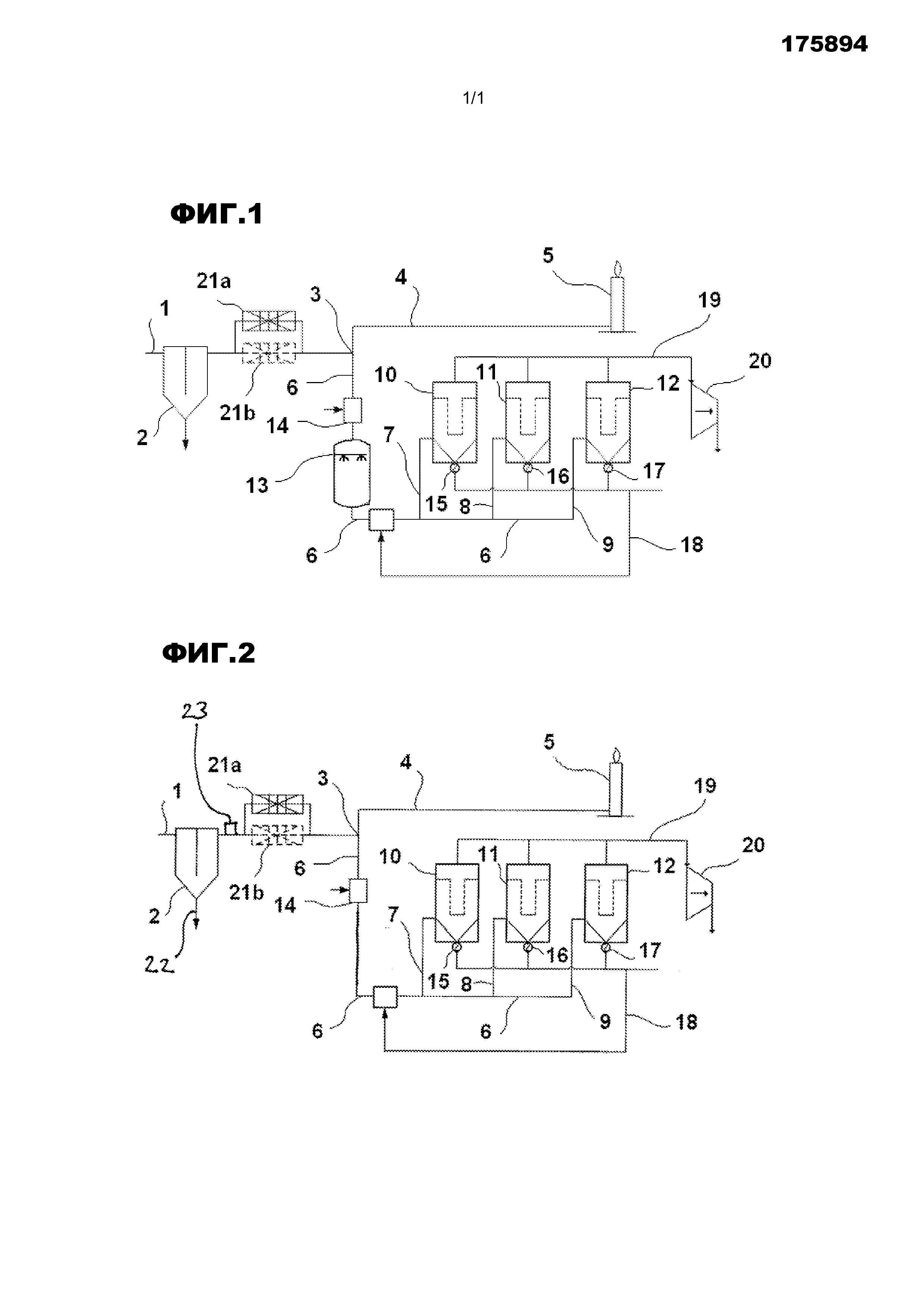

На фиг.1 представлена система, выполненная в одном варианте осуществления полезной модели.

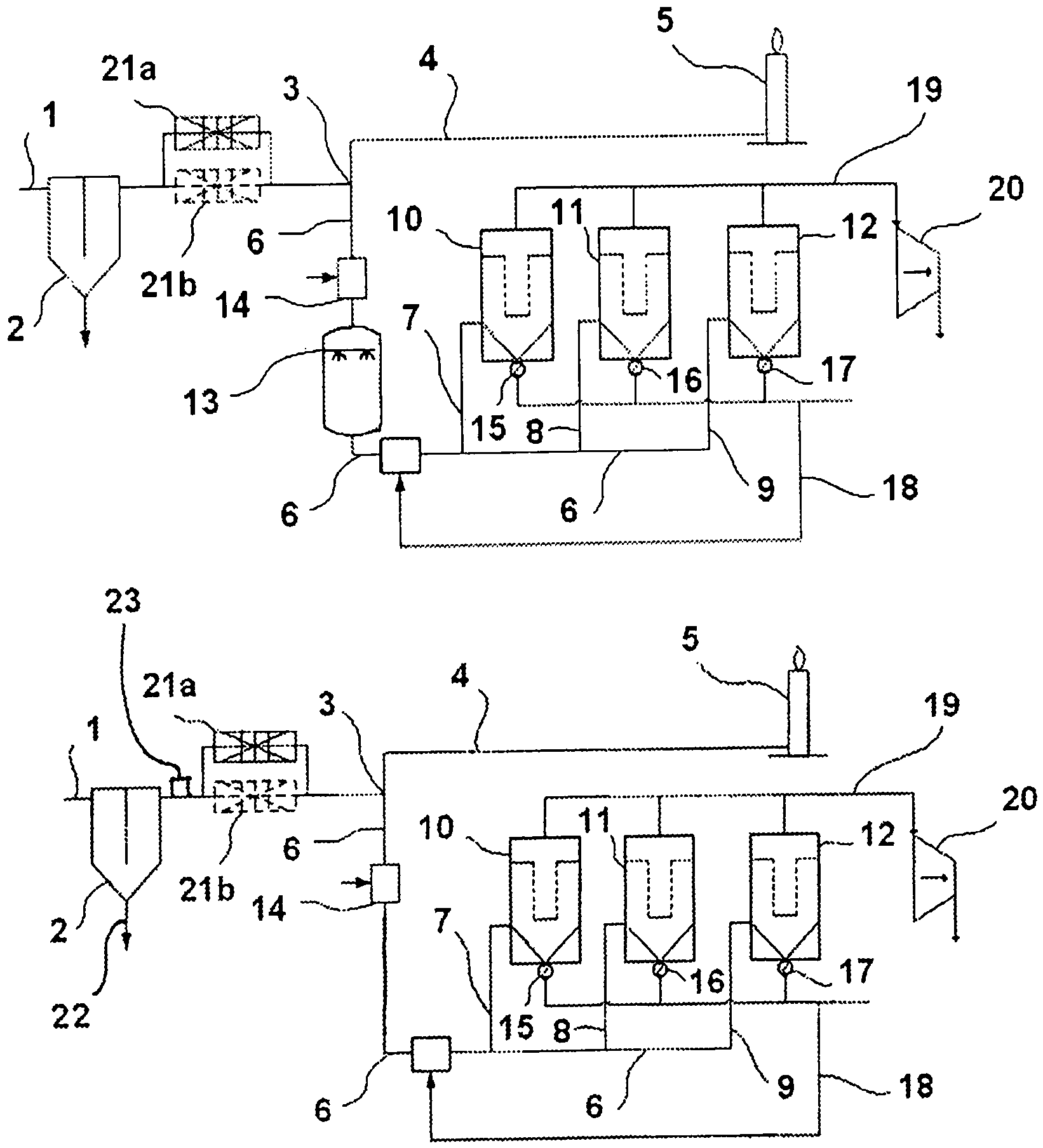

На фиг.2 - измененный вариант системы по фиг.1.

С помощью подводящего трубопровода 1 по фиг.1 подводится газовый поток выделяющегося при производстве чугуна газа из отсутствующей на схеме установки для производства чугуна, с которой соединен подводящий трубопровод 1. В подводящем трубопроводе 1 имеется устройство 2 для предварительной очистки, в данном случае циклон. Грубые частицы размером от 10 до 200 мкм, отделенные при предварительной очистке, могут быть извлечены из циклона, что изображено выходящей из циклона стрелкой. Извлеченный из циклона материал не содержит добавку. Он содержит железосодержащую пыль - ценное сырье, которое, вследствие отсутствия в ней добавки, особенно хорошо подходит для возвращения в отсутствующую на схеме установку для производства чугуна. Поскольку данный материал не содержит добавку, то при его возвращении добавка в установку для производства чугуна не попадает. В точке 3 разветвления подводящий трубопровод 1 разветвляется на обводной трубопровод 4, который выходит в трубу 5 для отведения газов, и основной газопровод 6. Основной газопровод 6 соединен с тремя соединительными трубопроводами 7, 8, 9, каждый из которых, со своей стороны, впадает в соответствующее обеспыливающее устройство 10, 11, 12. По основному газопроводу 6 и соединительным трубопроводам 7, 8, 9 уже подвергнутый предварительной очистке газовый поток направляется в обеспыливающие устройства 10, 11, 12. Между устройством 2 для предварительной очистки и точкой 3 разветвления в основном газопроводе 6 имеется устройство для регулирования температуры газового потока, выходящего из устройства для предварительной очистки, в данном случае подключенные параллельно пластинчатые теплообменники 21a и 21b. Если температура на выходе из одного пластинчатого теплообменника превосходит максимально допустимую для обеспыливающих устройств температуру газа, процесс переключается на другой, причем в это время горячий пластинчатый теплообменник охлаждается, например окружающим воздухом.

Между устройством 2 для предварительной очистки и обеспыливающими устройствами 10, 11, 12 в основном газопроводе 6 имеется еще одно устройство для регулирования температуры газового потока, выходящего из устройства для предварительной очистки, в данном случае испарительный охладитель 13, в котором газовый поток обрабатывается водой и/или суспензией добавки. Далее в основном газопроводе 6 имеется устройство 14 для введения сухой добавки в виде твердых частиц, в данном случае устройство для пневматического введения под давлением. Данное устройство расположено за пластинчатыми теплообменниками перед испарительным охладителем. Введение добавки обозначено стрелкой. Обеспыливающие устройства 10, 11, 12 содержат устройства 15, 16, 17 для извлечения отделенных твердых частиц, и исходящий из них трубопровод 18 для твердых частиц, который впадает в основной трубопровод 6 перед первым соединительным трубопроводом 7 по ходу движения газового потока из точки 3 разветвления и по которому твердые частицы, отделенные при обеспыливании, могут вновь добавляться к газовому потоку. Данный процесс добавления происходит через не представленное здесь устройство для пневматического впрыска под давлением.

Газ, образовавшийся в установках для производства чугуна при производстве чугуна или в установках для производства железа при производстве железа и обеспыленный и очищенный с помощью системы согласно полезной модели, может использоваться в сопряженных с обеспыливанием термических процессах, протекающих, например, в доменном воздухонагревателе, установке для коксования, в сушильной установке для сырья, как, например, сушильная установка для угля или сушильная установка для угольного штыба, паротурбинной электростанции, газовой и паротурбинной электростанции. Также он может использоваться во внутренних процессах производства чугуна или железа в качестве восстановительного газа после газоочистки, например СО2-риформинга природного газа или удаления СО2, и снова возвращаться в процесс производства чугуна или железа.

В представленном на данной фигуре варианте осуществления обеспыленный и очищенный газ используется в одном сопряженном процессе. По вытяжному трубопроводу 19, входящему во все обеспыливающие устройства, подвергнутый обеспыливанию отработанный газ, который находится под давлением 2 - 6×105 Па, а, следовательно, от 2 до 6 бар, поступает в газовый турбодетандер (TRT) 20. В нем кинетическая энергия отработанного газа используется для генерирования тока. Через обводной трубопровод 5 газовый поток удаляется только в случае нарушения технологического процесса в обеспыливающих устройствах.

На фиг.2 представлена система со следующими отличиями от системы, представленной на фиг.1. Испарительный охладитель отсутствует. Указано устройство 22 для извлечения отделенных твердых частиц из устройства для предварительной очистки. От изображения подсоединения вышеописанного устройства к устройству введения материалов в установку для производства чугуна, из которой приходит газовый поток, отказались по причине наглядности. В направлении движения газового потока перед пластинчатыми теплообменниками 21a, 21b находится горелка 23 в подводящем трубопроводе 1, как часть устройства для регулирования температуры газового потока. Полученная от горелки тепловая энергия частично используется в газовом турбодетандере, подключенном устройстве для использования тепловой энергии очищенного и обеспыленного газа. Это делает процесс более экономичным.

Перечень ссылочных позиций

1 - Подающий трубопровод

2 - Устройство для предварительной очистки

3 - Точка разветвления

4 - Обводной трубопровод

5 - Горелка

6 - Основной газопровод

7, 8, 9 - Соединительный трубопровод

10, 11, 12 - Обеспыливающее устройство

13 - Устройство для регулирования температуры газового потока

14 - Устройство для введения добавки

15, 16, 17 - Устройство для извлечения отделенных твердых частиц

18 - Трубопровод для твердых частиц

19 - Вытяжной трубопровод

20 - Газовый турбодетандер (TRT)

21a и 21b - Пластинчатый теплообменник

22 - Устройство для извлечения отделенных твердых частиц из устройства для предварительной очистки

23 - Горелка

Реферат

1. Система для сухого обеспыливания и сухой очистки загрязненного пылью и вредными веществами газа, выделяющегося при производстве чугуна в установках для производства чугуна или при производстве железа в установках для производства железа, содержащая подводящий трубопровод (1) для подачи газового потока из установки для производства чугуна или установки для производства железа, содержащий устройство (2) для предварительной очистки, причем подводящий трубопровод (1) разветвляется в точке (3) разветвления на обводной трубопровод (4) и основной газопровод (6); по меньшей мере одно обеспыливающее устройство (10, 11, 12), причем основной газопровод (6) через соединительные трубопроводы (7, 8, 9) соединен с обеспыливающими устройствами (10, 11, 12); и устройство (13) для регулирования температуры газового потока перед обеспыливающими устройствами (10, 11, 12) в подводящем трубопроводе (1) или в основном трубопроводе (6); причем в основном газопроводе (6) дополнительно предусмотрено устройство (14) для введения добавки, которое находится между точкой (3) разветвления и первым по ходу от точки (3) разветвления соединительным трубопроводом (7, 8, 9). ! 2. Система по п.1, отличающаяся тем, что устройство (14) для введения добавки представляет собой устройство для пневматического впрыска под давлением. ! 3. Система по п.1, отличающаяся тем, что устройство (14) для введения добавки представляет собой устройство для введения под действием силы тяжести. ! 4. Система по любому из пп.1-3, отличающаяся тем, что обеспыливающее устройство (10, 11, 12) содержит устройство (15, 16, 17) для извлечения отделенных твердых частиц. ! 5. Система по любому из пп.1-3, отличающаяся тем, что уст�

Формула

Комментарии