Способ очистки деталей (варианты) - RU2095162C1

Код документа: RU2095162C1

Чертежи

Описание

Изобретение касается способа очистки деталей, обеспечивающего минимальное загрязнение окружающей среды.

Известен способ очистки изделий, включающий обработку изделий очистителем на основе галоидированного углеводорода и ПАВ с последующей промывкой галоидированными углеводородами и

сушкой

[1]

Известен также способ очистки изделий, включающий их обработку чистителем на основе галоидированного углеводорода с последующей сушкой [2]

Задачей изобретения является

уменьшение

загрязнения окружающей среды и возможность проводить ультрапрецизионную очистку в условиях влияния на состояние окружающей среды.

Данная задача решается тем, что в способе очистки деталей, включающем их обработку очистителем, промывку и сушку, согласно изобретению, обработку, промывку и сушку осуществляют очистителем на основе перфторуглерода или парами его.

В качестве очистителя используют перфторуглерод или его смесь со вспомогательной добавкой для улучшения чистящей или обезвоживающей способности, взятой в количестве до 70% объемных от массы перфторуглерода.

Перед сушкой детали повторно подвергают воздействию очистителя на основе перфторуглерода или его паров.

Используют водный очиститель.

Данная задача решается также тем, что в способе очистки детали, включающем их обработку очистителем и промывку моющим средством, согласно изобретению, в качестве очистителя используют по меньшей мере один легковоспламеняющийся растворитель, выбранный из группы, содержащей терпеновые, углеводородные, силиконовые, спиртовые растворители и керосин, а в качестве моющего средства средство на основе перфторуглерода.

Обработку очистителем ведут в атмосфере неактивных паров, образующихся в результате термического испарения перфторуглерода.

Обработку очистителем осуществляют для удаления смазки и/или обезвоживания, и/или прецизионной очистки.

Промывку ведут погружением детали в моющее средство, либо вспрыскиванием на деталь моющего средства, либо в парах моющего средства, образующихся в результате термического испарения перфторуглерода.

Данная задача решается также тем, что в способе очистки деталей, включающим их обработку очистителем и сушку, согласно изобретению, в качестве очистителя используют по меньшей мере один растворитель, выбранный их группы, содержащей перфторуглеродный или спиртовой, терпеновый, углеводородный, силиконовый растворитель и керосин, а сушку ведут парами очистителя на основе перфторуглерода.

При этом очиститель используют водным.

Обработку детали ведут легковоспламеняющимся очистителем в атмосфере неактивных паров, образующихся в результате термического испарения перфторуглерода.

Перфторуглерод используют с температурой кипения, по меньшей мере, на 20oC ниже температуры кипения очистителя при обработке.

После обработки дополнительно ведут промывку моющим средством на основе по меньшей мере одного наводного растворителя, выбранного из группы, содержащей перфторуглеродный, терпеновый, углеводородный, силиконовый растворитель и керосин, или спиртовым растворителем, охлажденным ниже его температуры воспламенения с последующим удалением спиртового растворителя с поверхности детали в атмосфере паров очистителя на основе перфторуглерода.

Обработку осуществляют для удаления смазки, обезвоживания и прецизионной очистки.

Пары, полученные в результате термического испарения и перфторуглерода и очистителя на его основе дополнительно охлаждают, конденсируют и полученный при этом конденсат подвергают разделению с помощью сепаратора.

Очиститель, содержащий в качестве главного компонента перфторуглерод и используемый, согласно настоящему изобретению, применим для эффективного обезвоживания мокрой очищенной детали и в то же самое время этот очиститель годен и для очистки детали, а также для ее промывки. Кроме того, после того как деталь очищена водным очистителем, а затем промыта водой, очиститель можно эффективно использовать для удаления влаги, налипшей на поверхность очищенной детали, причем данная операция удаления налипшей влаги частично перекрывает упомянутую операцию высушивания.

Перфторуглерод представляет собой соединение, в котором все замещающие радикалы, способные присоединяться к атомам углерода данной молекулярной структуры, являются атомами фтора. Как правило, предполагается, что при комнатной температуре это соединение находится в жидком состоянии. Однако в некоторых выпускаемых промышленностью образчиках перфторуглерода указанное замещение радикалы не все являются атомами фтора, но частично включают в виде примесей атомы водорода, хлора или брома. Указанные примеси неустранимы из-за специфики производства. Их содержание в упомянутых образчиках находится приблизительно в интервале 0,5-5,0% Подобный уровень содержания примесей не оказывает существенного влияния на практическую применимость перфторуглерода. Таким образом, перфторуглерод, предназначенный для применения, согласно настоящему изобретению, не ограничен такой разновидностью, в которой главная цепочка образована исключительно атомами углерода, а, напротив, допускается частичное включение атома кислорода в виде эфирной связи или же атома азота, кремния и т.п.

Высококачественный перфторуглерод является негорючим, нетоксичным, не имеет запаха и обеспечивает высокую степень безопасности. Так как он почти не содержит хлора, исключается вероятность последствий, связанных с загрязнением окружающей среды. Кроме того, так как данное соединение обладает летучестью, сравнимой с летучестью фреонового растворителя и исключена коррозия ряда материалов, включая металлы, пластмассы и стекло, данное соединение обещает эффективную и полностью удовлетворительную очистку деталей из различных материалов.

Перфторуглерод не смешивается с различными растворителями, включая воду и исключая фтористые растворители. Таким образом, даже если эти несмешивающиеся с ним очистители и находят свое применение совместно с перфторуглеродом на операциях очистки и промывки, перфторуглерод без труда удается регенерировать для повторного применения. Имеющиеся в продаже образцы перфторуглерода, например, обладают высокой плотностью, составляющей 1,5-2,0 при 25oC, т.е. эти значения превышают плотность обычных неводных растворителей. Следовательно, благодаря такому различию в плотности перфторуглерод можно отделить от других растворителей отстаиванием. В результате удается обеспечить регенерирование и повторное использование как перфторуглерода, так и очистителя или моющего средства или моющего средства на его основе. При использовании очистителя, главным компонентом которого является перфторуглерод, для удаления влаги, налипшей на поверхность детали, удается не только эффективно удалять налипшую влагу и высушивать мокрую очищенную деталь, но, используя различие плотностей перфторуглерода и воды, в то же время обеспечить отделение перфторуглерода от водки. При желании отделить перфторуглерод от воды можно перегонкой, используя различие температур кипения компонентов.

Перфторуглероды, которые можно эффективно применять согласно настоящему изобретению, включают соединение общей формулы

CnF2+2, где n - целое положительное число от 4 до 12, в том числе соединения таких частных молекулярных формул, как C3F6, C4F8 C5F10

, C6F12, C6F12О, C6F14, C7F14, C7F14О, C7F16,

C8F16О, C8F18, C9F18О и C10F20O, а также соединения структурных формул:

где p и g в отдельности представляют собой целые положительные числа. Согласно настоящему изобретению указанные перфторуглероды можно использовать как самостоятельно, так и в смесях. В качестве примеров коммерчески доступных препаратов можно привести "флоринат (Florinate) FC-72" с температурой кипения 56oC, FC-84 c температурой кипения 80oC, FC-77 с температурой кипения 97oC, FC-75 с температурой кипения 102oC, FC-40 с температурой кипения 155oC, FC-43 с температурой кипения 174oC, выпускаемые фирмой "Сумитомо-3М" (Sumitomo-3М): "Гаруден (Garuden) Д-80" с температурой кипения 84oC, Д-100 с температурой кипения 102oC и Д-01 с температурой кипения 110oC, выпускаемые фирмой "Ниппон Монтэдисон" (Nippon Montedison); "Аффлюд (afflude) Е-8" c температурой кипения 82oC и Е-10 с температурой кипения 100с, выпускаемые фирмой "Асахи гарасу, Лтд." (Asqhi Glass, Ltd.), а также "Текнокэйр (Technocare) FRV-I" с температурой кипения 100oC, выпускаемый фирмой "Тосиба" (Toshiba). При этом в равной степени пригодны любые коммерческие доступные препараты: перфторуглероды серии "Гаруден", выпускаемые фирмой "Монтедисон" в Италии, а также различные препараты серии "Текнокэйр FRV", выпускаемые фирмой "Тосиба" в Японии.

В зависимости от химического строения молекул можно получить перфторуглероды с различными температурами кипения. На операции высушивания целесообразно применять конкретный перфторуглерод с температурой кипения на 20oC ниже температуры кипения очистителя, применяющегося на операции очистки. Это различие температур кипения предотвращает повторное налипание очистителя на очищенную деталь на операции высушивания. Желательно, чтобы упомянутые различие температур кипения составляло не менее 50o C, предпочтительно не менее 100oC.

Упомянутый выше жидкий перфторуглерод можно применять самостоятельно или же в смеси с вспомогательными добавками. Эти добавки включают растворитель, добавляемый к перфторуглероду для улучшения его чистящей способности, когда чистящая способность, проявляемая самим перфторуглеродом, недостаточна для удаления влаги, остающейся на поверхности очищенной детали.

Примерами вспомогательных добавок могут быть терпеновые, углеводородные и силиконовые растворители, керосин, фреоновые растворители, неводные растворители, такие как хлорсодержащие органические растворители, а также гидрожильные растворители, такие как спирты. Разумеется целесообразно исключить применение таких фреоновых растворителей, как "Фреон 113", и таких хлорсодержащих органических растворителей, как I, I, I-тихлорметан, ввиду загрязнения ими окружающей среды, а также ввиду недостаточной безопасности. Однако их неблагоприятное воздействие на окружающую среду можно в значительной степени ослабить применением перфторуглерода в качестве главного компонента очистителя. При использовании перфторуглерода в сочетании с упомянутыми вспомогательными добавками целесообразно, чтобы общее содержание вводимых вспомогательных добавок не превышало 70% (об. доли), а лучше всего 30% от количества перфторуглерода. А именно, предмет изобретения реализуется легче, если показатель влияния фреонового растворителя на окружающую среду составляет менее 0,7, предпочтительно менее 0,5, а лучше всего ниже 0,3. Если вспомогательной добавкой служит легковоспламеняющийся растворитель, то целесообразно, чтобы его температура кипения была выше, чем у перфторуглерода.

Очиститель, применяющийся на операции очистки, согласно настоящему изобретению, можно выбрать с учетом соответствия характеру искомой очистки, например, очистке с целью удаления смазки, обезвоживающей очистке или же прецизионной очистке. Конкретная операция очистки допускает применение упомянутого выше очистителя, содержащего в качестве главного компонента перфторуглерод, неводных очистителей, содержащих в качестве главного компонента неводные растворители: силиконовые, углеводородные, терпеновые, а также керосин; гидрожильных очистителей, содержащих в качестве главного компонента гидрофильные растворители, например, спиртовые; водорастворимых очистителей, включая щелочные, нейтральные и кислотные очистители. В качестве конкретных очистных устройств можно, например, выбрать ванну для погружения или опрыскивания, при желании в сочетании с ультразвуковым или вибрационным взбалтыванием, механическим перемешиванием.

Растворители, применимые в качестве главного компонента очистителя, описанного

выше, подробно описаны в последующем изложении.

Среди неводных растворителей в качестве силиконового растворителя можно упомянуть по меньшей мере один низкомолекулярный полиорганосилоксан, выбранный

из группы, содержащей линейные

полидиорганосилоксаны, представленные общей формулой I:

где радикалы R независимо друг от друга могут представлять собой замещенные или незамещенные группы одновалентных замещенных углеводородов, а m означает целое положительное число от 0 и 5; а также циклическое полидиорганосилоксаны, представленные общей формулой II:

где R независимо друг от друга представляют собой замещенные или незамещенные группы одновалентных углеводородов, а n означает целое положительное число 3 и 7.

Упомянутый выше низкомолекулярный полиорганосилоксан сам по себе проявляет превосходную чистящую способность за счет легкого проникания (благодаря летучести паров) в труднодоступные места очищаемых деталей сложной конфигурации, в том с покрытиями, делает очищенные детали стойкими к ржавлению и обещает более чем удовлетворительную способность вытеснять влагу. Полидиорганосилоксан линейного молекулярного строения, представленный формулой I, и полидиорганосилоксан циклического молекулярного строения, представленный формулой II, можно использовать совместно, в комбинированном виде. В упомянутых выше формулах I и II радикалы P независимо друг от друга представляют собой замещенные и незамещенные группы одновалентных углеводородов. В качестве конкретных примеров можно привести такие незамещенные группы одновалентных углеводородов, как алкильные группы, а именно группы метила, этила, пропила, бутила и группу фенила, а также такие замещенные группы одновалентных углеводородов, как трифторметил. С точки зрения стабильности образующихся систем и гарантии летучести лучше выбрать группу метила.

В качестве углеводородных растворителей можно упомянуть алкилбензольный и керосиновый растворители. Их можно использовать как самостоятельно, так и в виде смеси двух и более компонентов. В качестве эффективно действующих керосиновых растворителей можно упомянуть низкокипящие изокеросиновые фракции с 1-30 атомами углерода. Среди других низкокипящих изокеросиновых фракций с точки зрения чистящей способности в особенности подходят изокеросин, главным компонентом которых являются фракции с 3-15 атомами углерода. Такие углеводородные растворители обладают летучестью, безвредны, не имеют запаха и обещают такую же эффективность очистки, что и упомянутые выше полиорганосилоксаны. Терпеновые растворители получают главным образом из масел, экстрагируемых из апельсинов.

В качестве гидрофильных растворителей, приемлемых в качестве главного компонента очистителя, отвечающего настоящему изобретению, можно привести спиртовые растворители, а именно, растворители на основе высших и многоатомных спиртов.

Описанные выше неводные растворители проявляют чистящую способность, даже будучи взяты в отдельности. В зависимости от цели применения такие растворители целесообразно употреблять в смеси с добавкой, улучшающей и усиливающую ее. В случае применения добавки, улучшающей чистящую способность, деталь, подлежащую очистке, лучше промывать силиконовым растворителем, углеводородным или перфторуглеродным растворителем. Такая промывка облегчает проведение операции высушивания, когда применяют пары очистителя, содержащего в качестве главного компонента перфторуглерод.

В качестве улучшающих чистящую способность добавок, которые можно с большим эффектом вводить в подобные неводные растворители, можно упомянуть поверхностно-активные вещества (ПАВ), в том числе в сочетании с совместимыми с ними гидрофильными растворителями. ПАВ можно разделить по химическому строению молекул, определяющему их активность, на катионные, анионные, неионные, амфотарные и комбинированные. Настоящее изобретение допускает использование этих ПАВ независимо от их вида.

В частности ПАВ усиливает чистящую способность очистителя.

К особенно предпочтительным ПАВ относятся, например, анионные ПАВ, представителями которых являются сульфонаты полиооксиэтиленалкилефира и эфиры фосфорной кислоты; неионные ПАВ, представителями которых являются сложные эфиры многоатомного спирта и жирной кислоты, полиоксисилоксановые сложные эфиры жирной кислоты и полиоксиалкиленалкилэфиры; амфотерные ПАВ, представленные производными имидазолина, а также катионные ПАВ, представленные солями алкиламина и алкильными четвертичными солями аммония. Приемлемы также терпеновые растворители и сложные эфиры высших жирных кислот. Кроме того, приемлемы и синтетические соединения, содержащие элементы упомянутых выше химических молекулярных структур, замещающих атомами фтора и кремния.

С точки зрения удобства применения особо предпочтительны также гидрофильные растворители с температурами вспышки, превышающими 40oC. Гидрофильные растворители включают, например, многоатомные спирты, такие как простой монометиловый этиленгликолевый эфир, простой моноэтиловый этиленгликолевый эфир, простой монопропиловый этиленгликолевый эфир, простой монобутиловый этиленгликолевый эфир, ацетат простого монобутилового этиленгликолевого эфира, простой монобутиловый диэтиленгликолевый эфир, а также производные упомянутых многоатомных спиртов.

В случае применения очистителя, включающего добавку, улучшающую чистящую способность, на относительное содержание указанной добавки в смеси особых ограничений не налагается. Желательно, чтобы относительное содержание ПАВ в смеси не превышало 20 мас.ч. (предпочтительно не превышало 3 мас.ч.) на 100 мас. ч. неводного растворителя. Что касается гидрофильного растворителя, то желательно, чтобы его относительное содержание не превышало 100 мас.ч. неводного растворителя.

Приведенные примеры добавок, улучшающих чистящую способность, которые можно использовать в таких неводных растворителях, как терпеновые, включают также ПАВ на основе терпеновых эмульсий.

Целесообразно, чтобы способ очистки, отвечающий настоящему изобретению, после операции очистки предусматривал операцию промывки моющим средством, выбранным из упомянутых выше неводных растворителей, содержащих перфторуглерод, низшие спирты, такие как метиловый и этиловый, а также обычных водных растворителей, содержащих ацетон, метилэтилкетон и воду.

В частности, более чем удовлетворительный результат достигается, когда на операции очистки применяют очиститель, главным компонентом которого является легковоспламеняющийся растворитель: терпеновый, углеводородный, силиконовый, спиртовый или же керосин, а промывку осуществляют моющим средством, главным компонентом которого является перфторуглерод. Промывку перфторуглеродом проводят, погружая в моющее средство деталь, подлежащую очистке или впрыскивая моющее средство деталь, подлежащую очистке или впрыскивая моющее средство на поверхность такой детали, или же подвергая упомянутую деталь воздействию паров, полученных в результате нагревания моющего средства. Указанные способа промывки можно также применять все вместе одновременно.

В результате описанной выше промывки перфторуглеродом легковоспламеняющийся растворитель, налипший на поверхность детали, подлежащей очистке, удаляется с этой поверхности и таким образом может подмешиваться к моющему средству, главным компонентом которого является перфторуглерод, вследствие чего и происходит удаление легковоспламеняющегося растворителя с поверхности детали. В результате удается в заметной степени предотвратить утечку легковоспламеняющегося растворителя в окружающую воздушную среду и свести к минимуму вероятность таких последствий, как загрязнение окружающей среды легковоспламеняющимся растворителем и возгорание последнего. Кроме того, так как перфторуглерод совместим с очистителем, используемым согласно настоящему изобретению как указано выше, перфторуглерод можно отделить от очистителя и тем самым регенерировать независимо. В результате использования перфторуглерода заметно снижает расход очистителя и повышает экономичность операции очистки.

Операция очистки и промывки с использованием описанного выше легко воспламеняющегося растворителя целесообразно проводить в атмосфере невоспламеняющихся паров, получаемых термическим испарением перфторуглерода. В этом случае очистку и промывку легковоспламеняющимся растворителем можно осуществить в атмосфере, отличающийся отсутствием или очень небольшим содержанием кислорода. Так как пары перфторуглерода имеют большую плотность, чем воздух, удается предотвратить утечку легковоспламеняющихся газов (паров) из рабочей атмосферы и их подмешивание к окружающему воздуху. Тем самым в значительной степени снижается вероятность таких последствий проведения указанных операций, как загрязнение воздушной среды и пожар, и в то же самое время удается обеспечить высокую эффективность операции очистки.

На отвечающей настоящему изобретению операции промывки в качестве моющего средства можно использовать спиртовой растворитель. В данном случае этот спиртовой растворитель лучше предварительно охладить до температуры, лежащей ниже его температуры вспышки. Высушивание очищенной детали легче осуществить, если вместо неводного растворителя со сравнительно высокой температурой кипения воспользоваться спиртовым растворителем с низкой температурой кипения. В данном случае спиртовый растворитель, которому позволяют налипнуть на поверхность детали, надлежащей очистке, является легковоспламеняющимся. Тем не менее, когда подлежащую очистке деталь с налипшим на нее легковоспламеняющимся растворителем подвергают высушиванию нагреванием в атмосфере паров очистителя, содержащего в качестве главного компонента перфторуглерод, удается исключить риск возгорания упомянутого налипшего легковоспламеняющегося растворителя и осуществить высушивание в улучшенных условиях безопасности.

Отвечающую настоящему изобретению операцию высушивания проводят, подвергая прошедшую очистку деталь, на поверхности которой имеются остатки очистителя и моющего средства, воздействию паров, получаемых нагреванием вышеупомянутых парофазного очистителя, а именно, очистителя, содержащего в качестве главного компонента перфторуглерод. На поверхности детали, подлежащей очистке, вещество паров перфторуглерода остается в виде капель до тех пор, пока температура этой детали не достигает температуры кипения перфторуглерода. Благодаря различию плотностей перфторуглерода и очистителя (или моющего средства) последние вытесняются с поверхности очищенной детали. Так как налипший перфторуглерод легко испаряется, предварительно очищенная деталь по высушиванию оказывается абсолютной чистой.

В предложенном способе очистки, в частности, на операции очистки процесс неводной очистки по всей технологической цепочке может состоять в использовании на операции очистки неводного очистителя, содержащего в качестве главного компонента неводный растворитель, такой как перфторуглерод, силиконовый растворитель, углеводородный растворитель, терпеновый растворитель или керосин, причем деталь, подлежащая очистке, требует промывки с использованием на промывочной операции моющего средства, содержащего аналогичный неводный растворитель. Кроме того, требуется обезвоживание очищенной и промытой детали парами очистителя, содержащего в качестве главного компонента перфторуглерод.

В очистной установке физически реализован пример описанного выше способа очистки, предложенного в данном изобретении. Согласно настоящему изобретению оборудование очистной установки оформлено в виде замкнутой герметичной конструкции, причем внутреннее пространство установки разделено перегородкой на две камеры. Целесообразно, чтобы обе эти обособленные камеры были оснащены самостоятельными устройствами отсасывания воздуха, создающими внутри установки пониженное давление. Такая конструкция очистной установки предотвращает утечку из нее паров очистителя, содержащего в качестве главного компонента перфторуглерод, а также утечку жидкого очистителя или моющего средства. Благодаря указанному предотвращению утечки в сочетании с тем фактом, что отвечающий настоящему изобретению очиститель, содержащий в качестве главного компонента перфторуглерод, а также различные имеющие в составе очистителя растворители не совместимы между собой и могут быть регенерированы независимо друг от друга, удается уменьшить количественный расход этих веществ.

Детали, подлежащие очистке с использованием способа очистки и очистной установки, представляют собой детали из металла, керамики и пластмасс. Точнее говоря, к таким деталям относятся, например, металлические детали, детали со специальной обработкой поверхности, детали для электроники, полупроводниковые и электротехнические детали, детали, подвергнутые прецизионной механической обработке, оптические, стеклянные и керамические детали.

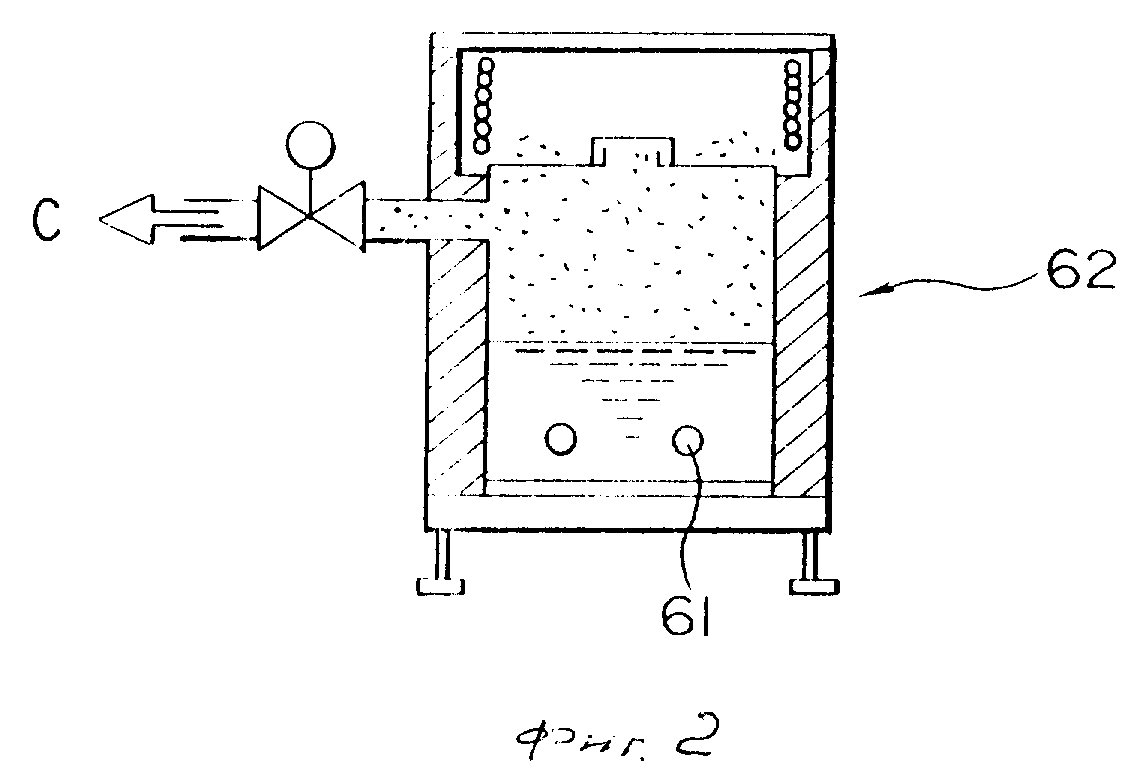

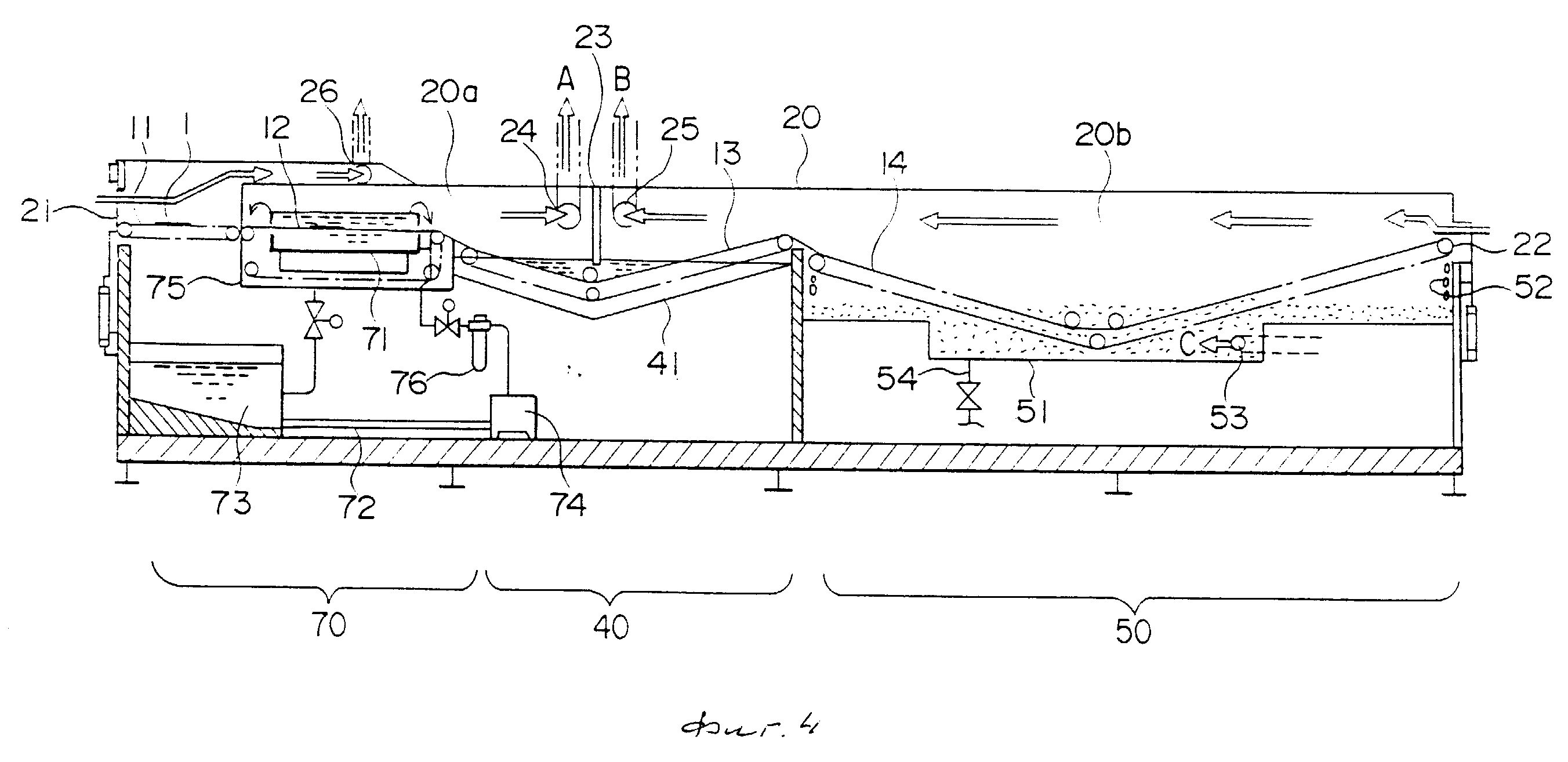

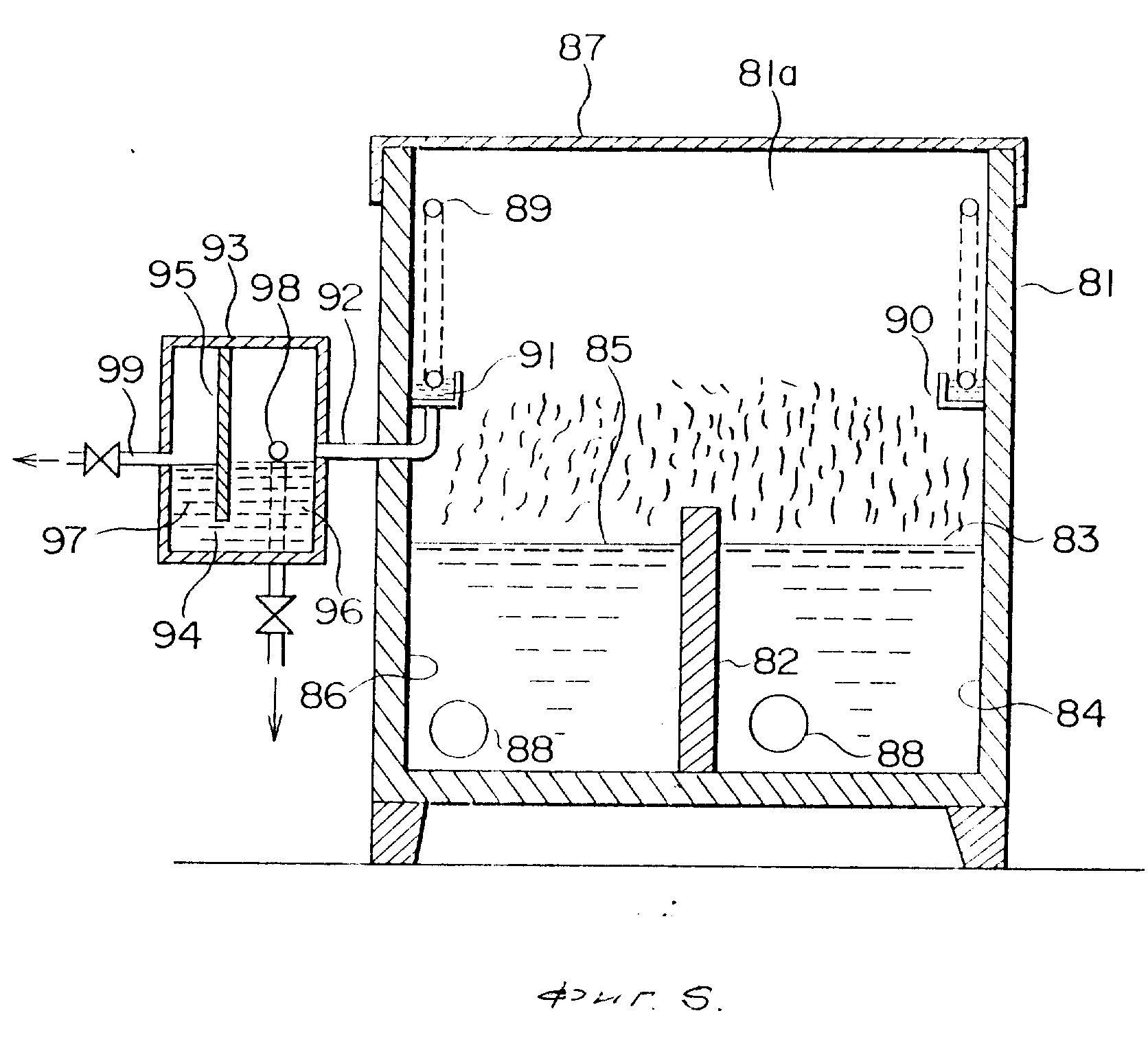

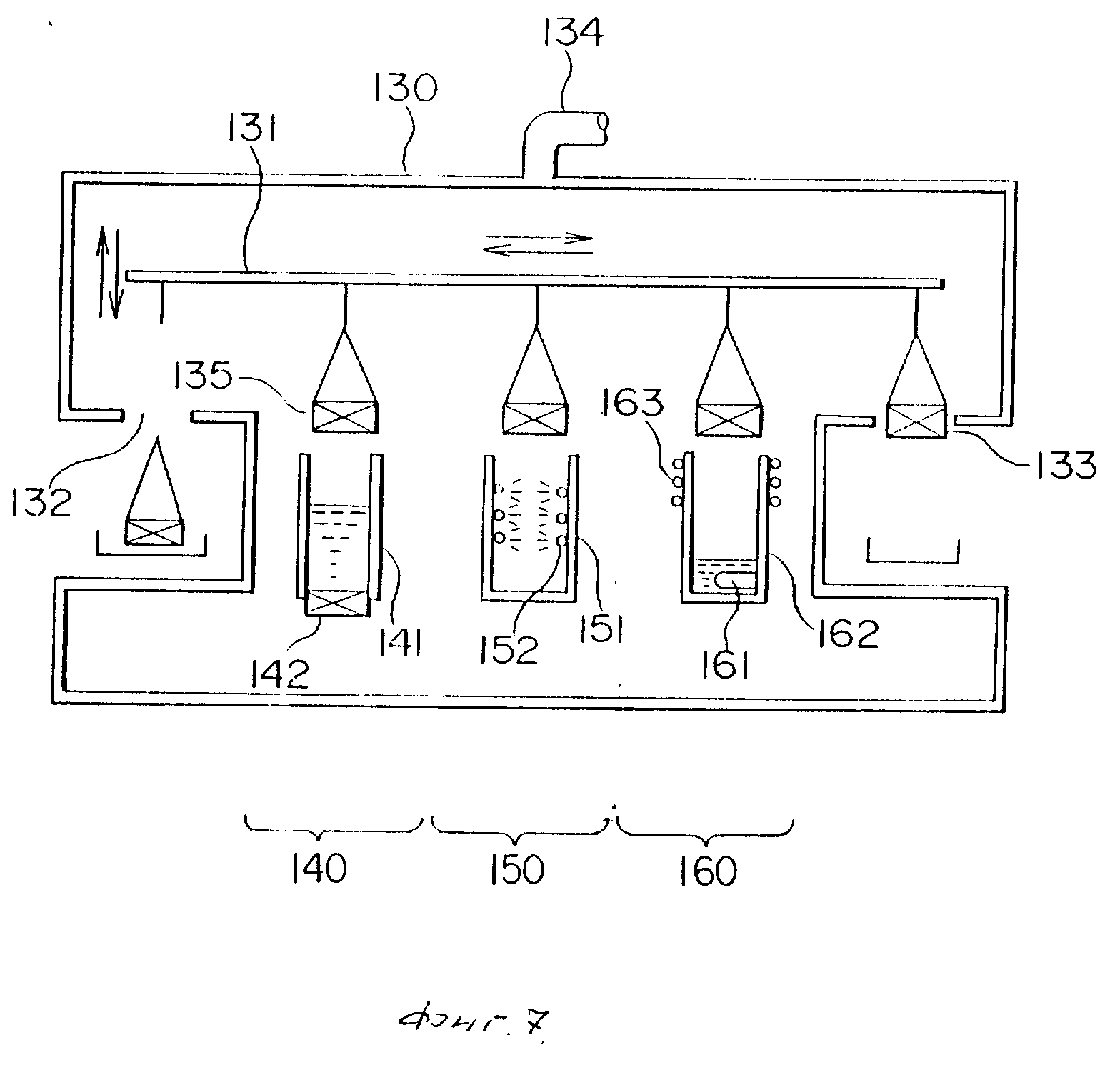

На фиг. 1 представлена схема конструкции очистной установки, представляющей собой один из вариантов осуществления изобретения; на фиг.2 - схема устройства, предназначенного для перевода парофазного очистителя, содержащего в качестве главного компонента перфторуглерод, в паровую фазу, причем это устройство является составной частью установки, показанной на фиг.1; на фиг. 3 схема, показывающая конструкцию устройства, предназначенного для регенерирования очистителя, причем данное устройство также является составной частью очистительной установки, показанной на фиг.1; на фиг.4 - схема, показывающая очистную установку, представляющую собой другой вариант осуществления настоящего изобретения; на фиг.5 поперечный разрез, показывающий конструкцию устройства для перегонки загрязненного очистителя; на фиг.6 схема, показывающая разновидность очищающего устройства; на фиг.7 - схема, показывающая конструкцию очистительной установки, представляющей собой еще один вариант осуществления настоящего изобретения; на фиг.8 схема, показывающая конструкцию промывочного устройства; на фиг.9 на схема, показывающая еще одну разновидность конструкции промывочного устройства; на фиг.10 график зависимости между относительным содержанием перфторуглерода в смеси, составляющей препарат "фреон 113", и степенью влияния "фреона 113" на окружающую среду.

На фиг. 1 в качестве одного из вариантов изобретения представлена схема очистительной установки, сконструированной для осуществления способа очистки согласно настоящему изобретению. Предусмотрено, что внутри очистительной установки, показанной на этом рисунке, размещено оборудование, включающее ленточный транспортер 10 для транспортирования подвергаемой очистке детали 1, а также устройство 30 для очистки опрыскиванием, предусмотренное на операции очистки, устройство 40 для промывки погружением, а также сушильное устройство 50, приспособленное для высушивания парами парофазного очистителя, содержащего на операции высушивания, причем устройства 30, 40 и 50 расположены последовательно одно за другим по ходу движения транспортирующего устройства 10.

Указанное оборудование 20 смонтировано внутри конструкции, герметически закрытой за исключением входного проема 21 и выходного проема 22 для транспортирующего устройства 10.

Внутреннее пространство установки, занимаемое оборудованием 20, разделено на две камеры 20а и 20b перегородкой 23, находящейся на позиции промывочного устройства 40. К предшествующей камере 20а и к последующей камере 20в, которые разделены перегородкой 23, подсоединены самостоятельные воздухоотсасывающие системы 24, 25. Таким образом, воздух засасывается в эти камеры независимо через открытые части, а именно через входной проем 21 и выходной проем 22, упомянутого оборудования 20. Благодаря тому, что вследствие этого внутри предшествующей камеры 20а и последующей камеры 20в устанавливается пониженное давление, удается предотвратить утечку паров, таких как пары перфторуглерода, из пространства, занятого оборудованием 20, и осуществить повторное использование перфторуглерода.

В устройстве 30 для очистки опрыскиванием имеется транспортер 12, обеспечивающий операцию очистки и состыкованный с входным транспортером 11. Эти транспортеры служат для перемещения деталей, подлежащих очистке. Устройство 30 для очистки опрыскиванием включает ванну 32 для очистки опрыскиванием, опрыскиватель, которой оснащен множеством впрыскивающих насадок 31, размещенных таким образом, что они впрыскивают струйки очистителя на деталь 1 с обеих ее сторон (боковых по ходу движения). Такая очистка опрыскиванием позволяет удалить с поверхности обрабатываемой детали 1 такие налипшие на поверхность этой детали загрязнения, как смазка и влага.

Упомянутый выше очиститель подбирают с учетом цели очистки и вида детали, подвергаемой очистке. Например, применяют неводный очиститель, приготовленный введением ПАВ, служащего добавкой, улучшающей чистящую способность, в силиконовый растворитель типа "Текнокэйр (Nechnocare) FRW-13" с температурой кипения 176oC, выпускаемый фирмой "Тосиба", или же применяют неводный очиститель, приготовленный введением многоатомного спирта в качестве упомянутой добавки в силиконовый растворитель типа "Текнокэйр FRW-14" с температурой кипения 176oC или FRW-15 с температурой кипения 178oC, выпускаемые фирмой "Тосиба". Ванна 32 для очистки опрыскиванием соединена с накопительным резервуаром 34 трубопроводом 33. Насос 35 накачивает очиститель из накопительного резервуара 34 на участок обработки детали. В трубопровод 33 вмонтирован фильтр 36. Фильтр 36 освобождает протекающий через него очиститель от таких загрязнений, как твердые частицы и нерастворимые компоненты.

Промывочное устройство 40 оборудовано ванной 41 для промывки погружением, содержащей моющее средство, заменяемое в зависимости от цели промывки. Предусмотренный на операции промывки транспортер 13 расположен таким образом, что очищенная деталь 1 может перемещаться, окунаясь в содержимое ванны 41 или промывки погружением. Благодаря такому прохождению детали 1 с окунанием в содержимое ванны 41 или промывки погружения очиститель и ионные загрязнения, налипшие на деталь 1 во время ее прохождения через устройство 30 для очистки опрыскиванием, смываются с этой детали. В качестве моющего средства применяют, например, "Текнокэйр FRW-1", содержащий только силиконовый растворитель с температурой кипения 176oC и выпускаемый фирмой "Тосиба", или "Текнокэйр FRV-1" (содержащий перфторуглерод) с температурой кипения 100oC, также выпускаемый фирмой "Тосиба".

К ванне 41 промывки погружением подключена циркуляционная система, которая на рисунке не показана. Отработанное моющее средство очищают, например, в устройстве очистки жидкого очистителя, рассчитанном на эффект экстрагирования из водной среды. Экстракция из водной среды достаточна для обеспечения очистки, так как и добавка, улучшающая чистящую способность, и ионное загрязнение, подмешивающееся к промывочной жидкости, приготовленной на основе силиконового растворителя или перфторуглерода, поддаются экстрагированию из водной среды. Указанное устройство для очистки жидкости позволяет постоянно поддерживать моющее средство в безопасном состоянии.

Основными составными частями сушильного устройства 50 являются сушильная нагревательная камера 51, предназначенная для поддержания парофазного очистителя, состоящего преимущественно из перфторуглерода, в состоянии пара в зависимости от температуры кипения перфторуглерода, а также охлаждающий трубопровод 52, расположенный над сушильной нагревательной камерой 51 таким образом, что предотвращается просачивание паров перфторуглерода из сушильной нагревательной камеры 51 вовне. Кроме того, транспортер, предусмотренный на операции высушивания, расположен таким образом, что очищенная деталь 1 может проходить внутри сушильной нагревательной камеры 51, внутренне пространство которой заполнено упомянутыми парами перфторуглерода.

Парофазный очиститель, содержащий в качестве главного компонента перфторуглерод, переводят в паровую фазу при помощи парогенератора 62, оснащенного нагревателем 61, как это показано на фиг.2, так что образующиеся пары подаются через патрубок 53 ввода паров в сушильную нагревательную камеру 51. В качестве парофазного очистителя, состоящего главным образом из перфторуглерода, можно использовать один из препаратов ряда, включающего "Флоринат (Florinate) FC-72", а также FC-84, FC-77, FC-75 и "Текнокэйр FRV-1".

На детали 1, перемещаемой транспортером 14 на операцию высушивания в сушильной нагревательной камере 51, заполненной парами, такими как пары перфторуглерода, вещество этих паров остается в виде капель до тех пор, пока их температура не достигнет температуры кипения перфторуглерода, и в этом жидком виде служит для смывания остатков моющего средства, налипших на поверхность детали 1. После того как температура детали 1 превысит температуру кипения перфторуглерода, указанное вещество не остается более на поверхности детали 1. Таким образом, очищенная деталь транспортируется из установки в абсолютно чистом состоянии. Моющее средство, снятое с поверхности детали при помощи указанной обработки парами, выводится через спусковой кран 54, расположенный в донной части сушильной нагревательной камеры 51, освобождается от загрязнений, например экстрагированием из водной среды, и в результате этого разделяется на силиконовый растворитель и перфторуглерод, которые направляют на дальнейшее использование независимо друг от друга. Такое разделение силиконового растворителя и перфторуглерода проводят, например, методом отстаивания основанным на различии их плотностей, или методом центрифугирования.

Воздухоотсасывающие системы 24, 25, предусмотренные в комплексе оборудования 20, раздельно связаны с устройствами 64 регенерирования очистителя, каждое из которых оснащено механизмом 63 впрыскивания, обеспечивающим контактирование воды (употребляемой для экстрагирования очистительного компонента) с отсасываемым воздухом. Устройство 64 регенерирования очистителя, присоединенное к воздухоотсасывающей системе 24 на стороне предшествующей камеры 20а, обеспечивает исключающее разделение с целью регенерирования и повторного использования нерастворимого в воде силиконового растворителя впрыскиванием воды W навстречу потоку G отсасываемых газообразных продуктов, вызывая тем самым экстрагирование добавки, улучшающей чистящую способность, из водной среды. Устройство 64 регенерирования очистителя, присоединенное к воздухоочистительной системе 25 на стороне последующей камеры 20в, обеспечивает взаимное разделение нерастворимого в воде силиконового растворителя и перфторуглерода (с целью их регенерирования и повторного использования) простым экстрагированием добавки, улучшающей чистящую способность, из водной среды. К входному проему 21 комплекса оборудования 20 присоединена самостоятельная воздухоочистительная система 26, предназначенная для повышения эффективности регенерирования очистителя.

Следующий вариант относится к очистительной установке, в которой на операции очистки применяют устройство 30 для очистки опрыскиванием. Как показано на фиг.4, в такой установке по желанию может быть использовано ультразвуковое устройство 70 для очистки погружением. Очистная установка, показанная на фиг.4, имеет ту же конструкцию, что и очистная установка, показанная на рис.1, за исключением использования ультразвукового устройства 70 для очистки погружением.

Ультразвуковое устройство 70 для очистки погружением оборудовано погружной ванной 71 с проходящим через нее транспортером 12, на котором и осуществляется операция очистки. Происхождение очищаемой детали 1 через содержимое ультразвуковой погружной ванны 71 приводит к удалению таких налипших на деталь 1 загрязнений, как смазка и влага. В данном случае употребляют тот же очиститель, что и в предыдущем варианте. Очиститель непрерывно накачивается в ультразвуковую погружную ванну 71, из накопительного резервуара 73 насосом 74 по трубопроводу 72, так чтобы очиститель переливался сверх рабочей отметки в ванне 71. Избыток очистителя, переливающийся из ультразвуковой погружной ванны 71, возвращается в накопительный резервуар 73 через промежуточный резервуар 75. Фильтр 76, вмонтированный в трубопровод 72, служит для извлечения таких содержащихся в очистителе загрязнений, как твердые частицы и нерастворившиеся компоненты.

Ниже приведены результаты испытания по очистке деталей от флюсов, проведенного с использованием очистной установки, конструкция которой показана на фиг.1.

Подложки электротехнических схем с налипшими на них флюсами различного рода очищали посредством трехминутной очистки опрыскиванием, трехминутной промывки и шестиминутного высушивания с использованием в устройстве 30 для очистки опрыскиванием препаратов "Текнокэйр FRW-14" и FRW-15 в качестве силиконовых очистителей, содержащих также многоатомный спирт, в промывочном устройстве 40 препарата "Текнокэйр FRW-1" в качестве силиконового очистителя, а в сушильном устройстве препарата "флоринат FC-75" в качестве перфторуглеродного растворителя. В табл. 1 представлены результаты очистки, а также указаны марки флюсов. Результаты очистки оценивали визуально невооруженным глазом по трехбальной шкале, где

Перфторуглеродный растворитель, использованный при проведении упомянутого выше испытания, был также испытан на стойкость к образованию "водного следа" по методике, описанной ниже. Результаты представлены в табл. 2. В табл. 2 приведены и результаты сравнительных экспериментов с использованием "фреона 113" и изопропилового спирта в качестве распространенных парообразующих очистителей.

а) Стойкость к образованию "водного следа".

Различные подложки (из нержавеющей стали, керамики, поликарбонатной пластмассы, никелированной стали) очищали тем же способом, что и при проведении описанного выше испытания парами в тех же самых условиях, что указаны выше. В этих же условиях были проведены и сравнительные эксперименты. Далее состояние поверхностей очищенных подложек оценивали на образование "водного следа" визуально (невооруженным глазом) и под сканирующим электронным микроскопом по четырехбальной шкале, где XX означает повреждение подложки, вызванное коррозией на операции осушения и делающее подложку непригодной для дальнейшего употребления; X означает наличие "водного следа", заметного невооруженным глазом,

в) Свойство последовательного образования "водного следа".

Подложку в виде пластинки из нержавеющей стали подвергали 50-кратному повторяющемуся испытанию на высушивание, а после испытания поверхность очищенной подложки изучали таким же образом, как указано выше в параграфе а).

Приведенные выше результаты испытаний ясно показывают, что очистная установка, работающая по принципу очистки парами с использованием очистителя, содержащего в качестве главного компонента перфторуглерод, обеспечивает хорошее удаление флюса путем неводной очистки, демонстрируя идеальную стойкость к образованию "водного следа", и позволяет осуществить суперпрецизионную очистку. Этот факт указывает на то, что используемый очиститель является удовлетворительным заменителем фреоновых растворителей. Так как в рассматриваемой очистной установке применяют очиститель, который в отличие от фреонового растворителя неспособен вызывать какое-либо загрязнение окружающей среды и почти не содержит хлора, эта установка позволяет заметно уменьшить неблагоприятное воздействие на окружающую среду, а также исключить какое-либо неблагоприятное воздействие на организм человека и обеспечить выполнение желательной очистки в условиях повышенной безопасности.

Кроме того, в очистной установке, сконструированной как указано выше, вследствие того, что во внутреннем пространстве указанной установки поддерживается пониженное давление благодаря отсасыванию при одновременном обеспечении защиты от утечки очистителя и перфторуглерода, а также вследствие того, что отводимые из установки газообразные продукты освобождаются от этих веществ с целью их регенерирования, удается свести к минимуму воздействие на окружающую среду и в то же время предотвратить потери очистителя и перфторуглерода. Так как очистная установка обеспечивает безопасность и гарантирует эффективное и выгодное использование очистителя, она позволяет экономить очиститель, что положительно сказывается на общем снижении производственных затрат.

Охарактеризованная выше оценка результатов испытаний представляет собой случай объединения операции очистки (с использованием силиконового растворителя, содержащего добавку, улучшающую чистящую способность) с операцией промывки (с использованием только силиконового растворителя). Эффект описанной выше операции очистки сходным образом может быть достигнут с использованием на этой операции как одного лишь силиконового растворителя, так и очистителя, содержащего в качестве главного компонента перфторуглерод, или же с использованием гидрофильного растворителя в зависимости от типа детали, подвергаемой очистке, или от вида загрязнения. При использовании на операции очистки очистителя, содержащего в качестве главного компонента перфторуглерод, на операции высушивания в качестве парообразующего очистителя можно употреблять фреоновый растворитель или хлорсодержащий органический растворитель.

Чисто случайно очистная установка в рассмотренном выше исполнении, показанном на фиг. 4 и фиг. 1, описана в том варианте, когда очиститель, отработанный на позициях 30, 70 операции очистки, проходит через фильтр 36. Очистку отработанного загрязненного очистителя можно осуществить и другим методом, например, перегонкой. Если употребляемый в данном случае очиститель является легковоспламеняющимся растворителем, то его перегонку целесообразно проводить в атмосфере неактивных паров, получаемых нагреванием перфторуглерода.

На фиг.5 показан пример устройства для перегонки легковоспламеняющегося растворителя. Внутреннее пространство указанного устройства 81 для перегонки разделено перегородкой 82 на накопитель 84 загрязненной жидкости, в котором накапливается отработанный загрязненный очиститель 83, а именно, очиститель, содержащий легковоспламеняющийся растворитель, загрязнившийся в процессе работы, и на резервуар 86 для неактивной жидкости, заполняемый жидким перфторуглеродом 85. Верхняя открытая часть 81а указанного устройства 81 для перегонки плотно прикрыта крышкой 87. Накопитель 84 загрязненной жидкости и резервуар 86 для неактивной жидкости оснащены раздельно встроенными в них нагревателями 88, предназначенными для испарения жидкостей, содержащихся в упомянутых емкостях.

На внутренних поверхностях стенок верхней открытой части 81а устройства 81 для перегонки предусмотрен конденсатор 89, выполненный, например, в виде змеевика и предназначенный для конденсирования паров. Непосредственно под конденсатором 89 предусмотрен приемный желоб 90 для конденсата, кольцеобразно отступающий от внутренней поверхности стенок упомянутого устройства 81 для перегонки. Приемный желоб 90 для конденсата имеет выпускной патрубок 92, через который конденсат 91, образовавшийся в результате охлаждения паров конденсатором 89, отводится из устройства 81, предназначенного для перегонки. Выпускной патрубок 92 присоединен к сепаратору 93.

Пары загрязненного очистителя 83 и перфторуглерода 85 (ранее жидкого) конденсируются вследствие охлаждения конденсатором 89, а сжиженный конденсат 91 отводится по приемному желобу 90 для конденсата. Отобранный таким образом конденсат 91 разделяется в сепараторе 93 на легковоспламеняющийся растворитель и жидкий перфторуглерод.

Сепаратор 93 оснащен разделительной перегородкой 95, под нижней кромкой которой имеется сквозной проход 94. Разделительная перегородка 95 делит внутреннее пространство сепаратора 93 на отсек 96 с легковоспламеняющимся растворителем и отсек 97 с жидким перфторуглеродом. К отсеку 96 с легковоспламеняющимся растворителем присоединен выпускной патрубок 92. В сепараторе 93 в результате различия плотностей конденсат 91 разделяется на легковоспламеняющийся растворитель и перфторуглерод.

К отсеку 96 с легковоспламеняющимся растворителем подсоединена перепускная труба 98 для отвода легковоспламеняющегося растворителя, выделенного из конденсата 91. Таким образом, по этой перепускной трубе 98 отбирается регенерированный легковоспламеняющийся растворитель. К отсеку 97 с жидким перфторуглеродом присоединена перепускная труба 99, предназначенная для отвода перфторуглерода, выделенного из конденсата 91. Отвод регенерированного перфторуглерода по перепускной трубе 99 осуществляется, как только перфторуглерод, накапливаясь, достигает заданного объема.

В устройстве для перегонки отобранный загрязненный очиститель 83 испаряется под действием нагревания, после того как внутреннее пространство указанного устройства 81 для перегонки уже будет предварительно заполнено парами перфторуглерода. Пары загрязненного очистителя 83, а именно, пары легковоспламеняющегося растворителя, в своем обычном состоянии угрожают возгорание. Устройство для перегонки, отвечающее рассматриваемому варианту осуществления изобретения, характеризуется весьма малой вероятностью возникновения подобного возгорания и обеспечивает заметно улучшенные условия безопасности, так как это устройство заранее заполняется парами неактивного перфторуглерода, так что внутреннее пространство указанного устройства 81 для перегонки поддерживается в состоянии, когда в газовой среде кислород либо полностью отсутствует, либо содержится лишь в незначительном количестве.

Если размещаемый в устройстве 81 для перегонки накопитель84 загрязненной жидкости установить пресс резервуара 86 для неактивной жидкости, то удается избежать хлопот, связанных с раздельным нагреванием загрязненного жидкого очистителя 83 и жидкого перфторуглерода 85, упомянутое выше устройство для перегонки кроме применения на операции перегонки можно также использовать и в качестве технического средства очистки парами такого, как, например, сушильное устройство в установке, показанной на фиг.1, с утилизацией для этой цели паров, образовавшихся в результате перегонки.

В очистной установке, отвечающей вышеупомянутому варианту осуществления изобретения, когда легковоспламеняющийся растворитель применяют в очистных устройствах 30 и 70, а также промывочном устройстве 40, и в особенности, когда легковоспламеняющийся растворитель и воздух склонны смешиваться, как например, в процессе очистки опрыскиванием, удается устранить вероятность возгорания легковоспламеняющегося растворителя путем очистки очищаемой детали очистителем, содержащим в качестве главного компонента легковоспламеняющийся растворитель, в атмосфере паров, не поддерживающих воспламенения и получаемых испарением перфторуглерода.

Перфторуглеродный парогенератор 110, как показано на рис.6, установлен рядом с устройством 100 для очистки опрыскиванием. Устройство 100 для очистки опрыскиванием аналогично устройству 30 для очистки опрыскиванием в очистной установке, показанной на фиг.1, оснащено множеством впрыскивающих насадок 102, приспособленных для впрыскивания струек очистителя на очищаемую деталь 1, которая подается транспортером 101. Под транспортером 101 имеется наклонный противень 103, по которому очиститель стекает вниз. Патрубок 104 для выпуска очистителя и накопительный резервуар 105, находящийся под противнем 103, соединены между собой через трехходовой кран 106. К накопительному резервуару 105 присоединен воздушный насос 107. Этот воздушный насос 107 позволяет периодически откачивать очиститель для повторного использования.

В упомянутом выше парогенераторе 110 имеется ванна 112 для неактивной жидкости, содержащая перфторуглерод 111. Внутрь ванны 112 для неактивной жидкости сквозь наружную стенку ванны пропущен нагреватель 113, предназначенный для испарения перфторуглерода 111. Парогенератор 110 и устройство 100 для очистки опрыскиванием соединены при помощи переключателя 114, обеспечивающего подачу испаряющегося перфторуглерода в устройство 100 для очистки опрыскиванием.

На парогенераторе 110, перекрытом разделительной перегородкой 115, установлена камера 116, конденсации. В разделительной перегородке 115 имеется сквозное отверстие 117, накрытое крышкой 118 заданного веса, которая может находится в положении "закрыто" и в приоткрытом положении. Внутри камеры 116 конденсации размещен змеевиковый холодильник 119, предназначенный для конденсирования паров.

В верхней части устройства 100 для очистки опрыскиванием находится охлаждающий змеевик 108, предназначенный для охлаждения и конденсирования подаваемых паров перфторуглерода. В случае необходимости к устройству 100 для очистки обрызгиванием может быть присоединена впускная трубка 120 для введения окружающего воздуха через кран 121. К устройству 100 для очистки опрыскиванием присоединена также выпускная трубка 122, предназначенная для вывода из этого устройства поступивших в него паров перфторуглерода, а также воздуха. Упомянутая выпускная трубка 122 своим концом опущена в бачок 123 с водой. К днищу бачка 123 с водой присоединена трубка с краном 124 для выпуска регенерированного продукта, позволяющая отбирать регенерированные легковосспламеняющийся растворитель и перфторуглерод, плотности которых превышают плотность воды.

В устройстве 100 данного вида, предназначенном для очистки опрыскиванием, возгорание паров легковоспламеняющегося растворителя удается предотвратить путем заблаговременного заполнения устройства 100 парами перфторуглерода, а также путем поддержания внутреннего пространства устройства 100 для очистки опрыскиванием в состоянии, полностью исключающем наличие кислорода или допускающем лишь незначительное содержание кислорода в атмосфере упомянутых паров. Регенерирование паров перфторуглерода по окончании очистки можно осуществить посредством охлаждения и конденсирования паров перфторуглерода при помощи змеевикового холодильника 108 с последующим направлением образующегося конденсата через трехходовой кран 106 в резервуар 112 для неактивной жидкости.

Предыдущий вариант был описан для того случая, когда устройство 100 для очистки опрыскиванием, оснащенное парогенератором 110, встроено в непрерывно действующую очистную установку. Когда же упомянутое устройство для очистки опрыскиванием применяют в очистной установке периодического действия, то, например, операцию очистки парами с использованием паров перфторуглерода можно проводить в самостоятельном непрерывном режиме по завершении очистки опрыскиванием.

Ниже со ссылкой на фиг. 7 описан следующий вариант осуществления изобретения. На фиг. 7 показана конструкция очистной установки, предназначенной для приложения настоящего изобретения к операциям обезвоживания и высушивания, когда после операции очистки проводят простую промывку водой или используют водный очиститель.

Внутри такой очистной установки 130 смонтирован механизм 131 корзинчатого транспортера, предназначенного для перемещения очищаемых деталей. По ходу движения этого транспортирующего механизма 131 последовательно размещены строго в указанном порядке устройство 140 для осушения погружением, в котором применяют очиститель, содержащий в качестве главного компонента перфторуглерод, устройство 150 для очистки опрыскиванием, в котором применяют тот же очиститель, и сушильное устройство 160, в котором используют пары очистителя, содержащего в качестве главного компонента перфторуглерод.

Конструкция упомянутой установки 130 строго герметична за исключением входного проема 132 и выходного проема 133 для прохождения корзинчатого транспортирующего механизма 131. К установке 130 упомянутой герметичной конструкции присоединена воздухоотсасывающая система 134. Благодаря установлению пониженного давления внутри установки 130 воздухоотсасывающая система 134 предотвращает утечку паров перфторуглерода из установки и в то же время обеспечивает регенерирование перфторуглерода для повторного использования.

Упомянутое устройство 140 для осуществления погружением включает погружную ванну 141 с очистителем, содержащим в качестве главного компонента перфторуглерод. Находящиеся в корзинах 135 детали, перемещаемые корзинчатым транспортирующим механизмом 131, до этого либо подвергались очистке на отдельно установленном очистном устройстве с использованием водного очистителя, либо были просто промыты водой. Загрязнения, такие как влага, налипшая на поверхность детали, подлежащей очистке, удаляют погружением этой детали в очиститель, содержащий в качестве главного компонента перфторуглерод.

Подобное удаление влаги осуществляется благодаря тому факту, что влага всплывает на поверхность слоя жидкого перфторуглерода вследствие различия плотностей перфторуглерода и воды. В тех случаях, когда удаление влаги вследствие различия плотностей оказывается недостаточным, можно дополнительно способствовать удалению этой влаги, налипшей на поверхность очищенных деталей, за счет механической энергии ультразвуковых колебаний, генерируемых ультразвуковым вибратором 142, установленным в погружной ванне 141.

Устройство 150 для осушения опрыскиванием включает ванну 152 для очистки опрыскиванием, оснащенную множеством впрыскивающих насадок 151, размещенных так, что они производят встречное опрыскивание очищенных деталей струйками очистителя, содержащего в качестве главного компонента перфторуглерод. Вслед за указанной очисткой опрыскиванием удаляют такие загрязнения как вода, оставшаяся на поверхности очищенных деталей. Даже если эти загрязнения склонны вновь налипать на детали вследствие упомянутой выше очистки погружением, то и тогда они удаляются с этих деталей на операции очистки опрыскиванием. Удаление загрязняющей влаги посредством очистки опрыскиванием осуществляется благодаря тому факту, что влага, оставшаяся на поверхности очищенных деталей, как бы отдирается от этой поверхности за счет кинетической энергии, обусловленной различием плотностей перфторуглерода и воды.

Для употребления в составе очистителя, содержащего в качестве главного компонента перфторуглерод и используемого в устройстве 140 промывки погружением и в устройстве 150 промывки опрыскиванием, пригодны различные упоминавшиеся ранее разновидности перфторуглерода.

Сушильное устройство 160 состоит из ванны 162 для очистки парами, оснащенной парогенератором 161, предназначенным для испарения перфторуглерода, и охлаждающего трубопровода 163, размещенного в верхней части ванны 162 для очистки парами таким образом, чтобы предотвратить утечку паров перфторуглерода из указанной ванны. На поверхности деталей, поступивших в ванну 162, заполняемую парами перфторуглерода, вещество указанных паров остается в виде жидких капель до тех пор, пока температура деталей, подлежащих очистке, не достигнет температуры кипения перфторуглерода. Когда же температура деталей достигает указанной температуры кипения, перфторуглерод начинает испаряться, в результате чего детали покидают очистную установку в таком состоянии, когда на их поверхности больше нет никаких налипших загрязнений.

Даже в случае наличия на поверхности деталей, подлежащих очистке, крайне малых количеств налипшей влаги эта влага поддается удалению, так как вещество паров остается на поверхности очищенных деталей до поры до времени в виде жидких капель, которые, проникая благодаря своей высокой плотности к самой поверхности очищенной детали, очищают влагу с этой поверхности.

По другому варианту удалить упомянутую влагу можно, задержав процесс нагревания, переводящий перфторуглерод в парообразное состояние, и одновременно повысив температуру очищенной детали, а также температуру влаги, находящейся на ее поверхности, что приводит к превращению влаги в водяной пар.

Хотя разновидности перфторуглерода, применяющегося в сушильном устройстве 160, различаются по давлению паров, целесообразно, чтобы их температуры кипения не превышали температуру кипения воды. Это объясняется тем, что при быстром введении очищенной детали в газовую среду с температурой, превышающей температуру кипения воды, происходит бурное вскипание влаги, налипшей на поверхность этой детали, что может привести к образованию "водного следа".

С использованием осушительного устройства, конструкция которого описана выше, были очищены и высушены различные подложки, имевшие поверхность, загрязненную налипшей влагой. Эта обработка включала трехминутную очистку погружением, трехминутную очистку опрыскиванием и трехминутное высушивание, причем патентованный препарат "Технокэйр FRV-1" фирмы "Тосиба" применяли в качестве перфторуглеродного растворителя в устройстве 140 для очистки погружением, в устройстве 150 очистки опрыскиванием и в сушильном устройстве 160.

Стойкость подложек к образованию "водного следа" оценивали по той же шкале, что уже была описана выше. Результаты представлены в табл. 3.

Результаты этой оценки ясно показали, что осушительное устройство, использующее очиститель, главным компонентом которого является перфторуглерод, эффективно удаляет загрязняющую влагу с поверхности деталей, подлежащих очистке, защищает эти детали от образования на них "водного следа", позволяет проводить ультрапрецизионную очистку и, следовательно, обеспечивает технические показатели, сопоставимые с показателями устройства, использующего фреоновый растворитель.

Кроме того, очистная установка, конструкция которой описана выше, сводит к минимуму вероятность нежелательного воздействия на окружающую среду и исключает непроизводительные потери перфторуглерода, так как эта установка защищена от утечки перфторуглерода и предусматривает его регенерирование из потока воздуха, выбрасываемого в атмосферу. Данная установка гарантирует безопасность работы на ней, обеспечивает эффективное и производительное использование очистителя, что позволяет сэкономить очиститель и положительно оказывается на общем снижении производственных затрат.

Описанный вариант изобретения был основан на вытеснении загрязняющей влаги путем очистки детали погружением и опрыскиванием с последующим высушиванием очищенной поверхности парами перфторуглерода. При желании очистку и высушивание можно объединить в одну операцию очистки парами перфторуглерода. В этом случае во время осаждения капель перфторуглерода на поверхность очищенной детали влага тонким однородным слоем распределена по всей этой поверхности и равномерно высушивается, в результате чего вся поверхность покрывается пленкой жидкого перфторуглерода. Удаление влаги происходит как благодаря эффекту ее флотации за счет различия плотностей воды и перфторуглерода, так и благодаря тому, что после оседания на поверхности детали капель перфторуглерода они очищают влагу с этой поверхности.

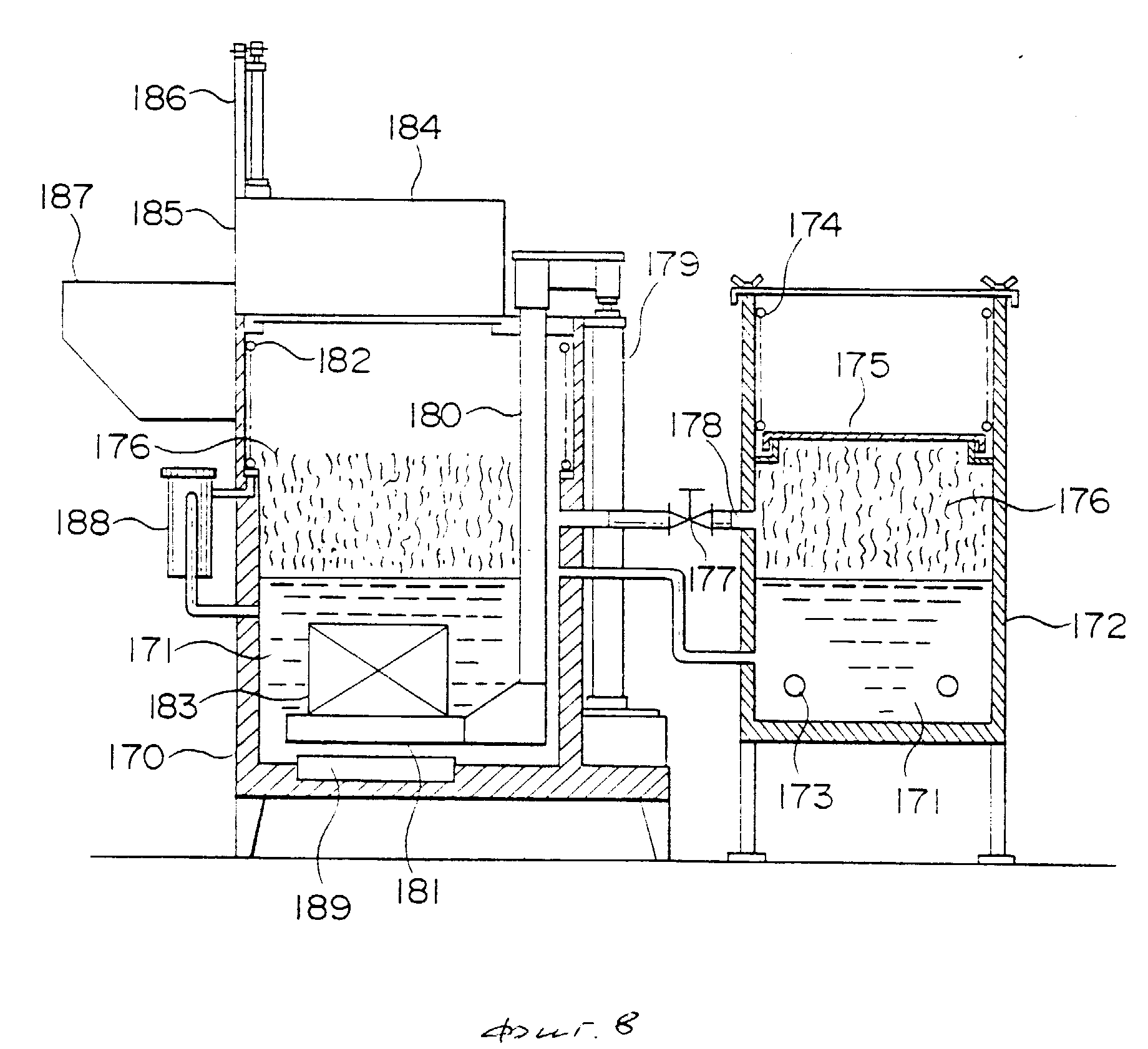

Ниже со ссылками на фиг. 8 описан еще один вариант настоящего изобретения. На фиг. 8 представлен пример очистной установки, использующей перфторуглерод в качестве моющего средства.

Ванна 170 для очистки содержит моющее средство 171, главным компонентом которого является перфторуглерод. Конструкционно указанная ванна 170 для очистки выполнена отдельно от парообразовательной ванны 172, содержащей то же самое моющее средство 171, главным компонентом которого является перфторуглерод. В моющее средство 171, находящееся в парообразовательной ванне 172, погружен нагреватель 173, обеспечивающий парообразование. В верхней части парообразовательной камеры 172 близ ее внутренних стенок размещен змеевиковый холодильник 174, предназначенный для охлаждения и конденсирования паров перфторуглерода. Парообразовательная ванна 172, содержащая моющее средство 171, перекрыта разделительной крышкой 175 заданного веса, отделяющей эту ванну от пространства, охлаждаемого холодильником 174, причем эта крышка может быть либо закрыта, либо приоткрыта. Указанная разделительная крышка 175 служит для регулирования давления невоспламеняющихся паров 176.

Упомянутая выше парообразовательная камера 172 связана с ванной 170 для очистки при помощи патрубка 178, оснащенного вентилем и обеспечивающего подачу паров 176 моющего средства 171, главным компонентом которого является перфторуглерод. На той стороне ванны 170 для очистки, которая обращена к парообразовательной камере 172, предусмотрен подъемный механизм 179, срабатывающий от пневматического или гидравлического цилиндра и т.п.

С подъемным механизмом 179 связана вертикальная колонна 180, перемещающая в вертикальном направлении очистной поддон 181, прикрепленный к нижнему концу колонны 180. Над ванной 170 для очистки имеется шлюз 184 для очищаемых деталей 183, отделенный от пространства ванны пространством, которое охлаждается змеевиком холодильником 182 с целью конденсирования паров 176 моющего средства 171. Шлюз 184 имеет входной проем 185, 185, через который совершается прямое и обратное перемещение очищенных деталей 183. Этот проем 185 оснащен дверцей 186, которая может находиться в открытом и закрытом положениях. Перед проемом 185 имеется приемный загрузочный стол 187, предназначенный для установки деталей 183, подлежащих очистке. На этом рисунке устройство для отделения воды имеет обозначение 188.

В промывочном устройстве описанной выше конструкции деталь 183, ранее подвергнутую очистке с использованием того или иного очистителя и, следовательно, покрытую пленкой такого очистителя, промывают, помещая эту деталь 183, имеющую загрязненную поверхность, в данное устройство и погружая ее в моющее средство 171. Это погружение осуществляют следующим образом. Сначала очищенную деталь 183 помещают на приемный загрузочный стол 187, а затем через проем 185 вводят ее в шлюз 184 и помещают на очистной поддон 181, предварительно поднятый на уровень шлюза 184 подъемным механизмом 179, после чего очистной поддон 181 вместе с находящейся на нем деталью 183 погружают в моющее средство 171. Промывку погружением в моющее средство 171 можно осуществить либо вертикальными колебательными перемещениями очистного поддона 181, либо подвергнув обрабатываемую деталь 183 воздействию ультразвуковых колебаний, создаваемых ультразвуковым генератором 189.

Хотя промывку обрабатываемой детали 183 можно осуществить одним только методом погружения в моющее средство, как описано выше, можно также использовать и сочетание этого метода погружения с очисткой парами. Промывка, осуществленная подобным образом, облегает последующее высушивание обрабатываемой детали 183. Для очистки парами открывают вентиль 177 и тем самым впускают в ванну 170 для очистки пары 176 моющего средства 171, образовавшиеся в парообразовательной ванне 172 и содержащие в качестве главного компонента перфторуглерод.

Промывку обрабатываемой детали 183 можно осуществить и иначе, а именно, впрыскивая моющее средство 171 навстречу обрабатываемой детали 183 (вместо ее погружения и моющее средство 171) или подвергая обрабатываемую деталь 183 воздействию паров моющего средства.

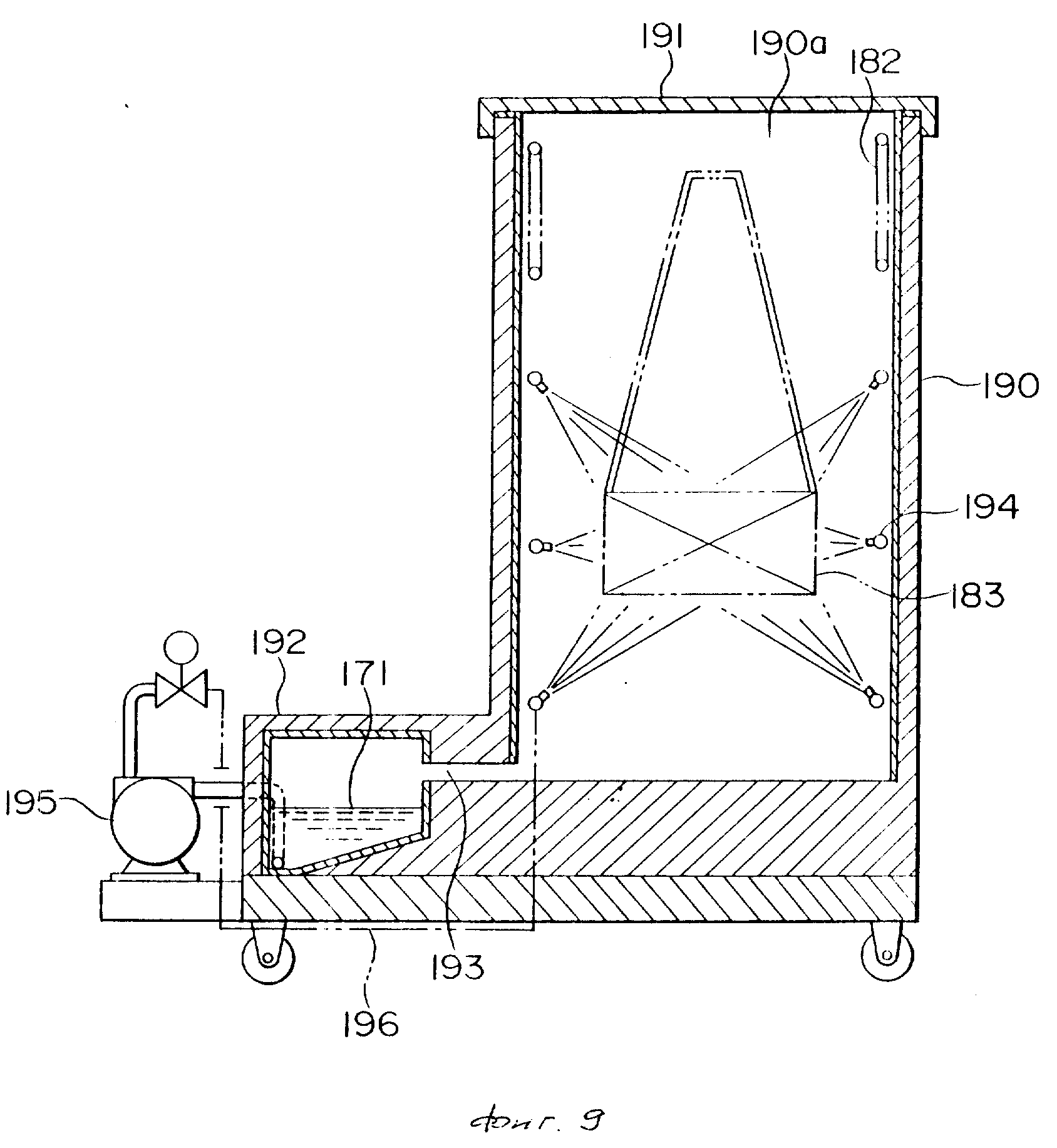

Промывку методом впрыскивания моющего средства 171 осуществляют с использованием ванны 190 для очистки. Конструкция этой ванны показана на фиг. 9. Верхняя часть 190а ванны 190 для очистки устроена таким образом, что она герметически перекрыта крышкой 191. Ванна 190 для очистки сообщается с ванной 192, являющейся накопительной емкостью для очистителя и содержащей моющее средство 171, главным компонентом которого является перфторуглерод, посредством канала 193, имеющегося в донной части ванны 190 для очистки. На внутренних стенках ванны 190 для очистки расположены насадки 194, впрыскивающие моющее средство 171. Впрыскивающие насадки 194 и насос 195, создающий давление впрыскивания связанных с накопительной емкостью 192 трубопроводом 196. Промывка обрабатываемой детали 183 осуществляется благодаря тому, что насос 185 под высоким давлением впрыскивает струйки моющего средства 171 прямо на обрабатываемую деталь 183.

Ниже охарактеризованы результаты оценки качества очистки, проведенной с использованием промывочной установки, конструкция которой показана на фиг. 8, на образцах деталей, загрязненных минеральным маслом (rollingoil).

В качестве детали, подвергаемой очистке, взяли пластинку из нержавеющей стали размерами 50 x 80 мм и толщиной 1 мм, испачканную загрязнениями типа минерального масла. Операция очистки сопровождалась операцией предварительной промывки с целью удаления остаточных следов очистителя. Обе операции проводили в отдельных очистных устройствах. Затем деталь перемещали в промывочное устройство, конструкция которого показана на фиг. 8, где и проводили операцию окончательной промывки (обезвоживания) при различных условиях, указанных в табл. 5. Итоговое качество очистки оценивали по количеству налипшего масла, все еще остающегося на очищенной детали. Используемый при оценке показатель количества масла определяли посредством экстрагирования масла, налипшего на поверхность образца, тетрахлоруглеродом с последующим измерением концентрации масла, снятого с детали, в экстракте методом недисперсионного инфракрасного поглощения. Величина, устанавливаемая этим методом, вытекала из восстановления до тяжелого масла В. Результаты представлены в табл. 4. Для сравнения с результатами, полученными согласно настоящему изобретению, дополнительно также приведены данные для деталей, очищенных "Фреоном 113", и деталей, не подвергавшихся очистке.

Хотя промывку погружением в перфторуглерод можно исключить, как это сделано в очистной установке, показанной на фиг.1, иногда бывают случаи, когда лучшие результаты достигаются именно при включении только что описанной операции промывки. Очистка парами не дает полностью удовлетворительных результатов, например, в тех случаях, когда очищаемая деталь имеет малую теплоемкость или когда на стадии очистки парами перфторуглерода она слишком быстро нагревается до температуры этих паров, так что последние не могут в достаточной степени конденсироваться на поверхности детали. В этом случае предпочтительнее провести очистку с дополнительным включением операции погружения в жидкий перфторуглерод, нежели подвергать деталь отдельной операции конденсирования паров на этой детали.

Ниже приведены результаты испытаний промывочного устройства, конструкция которого показана на фиг. 8, при очистке емкости из пластмассы от тончайшей пыли, налипшей на стенки этой емкости.

В качестве моющего средства берут препарат "Текнокэйр FRV-2" с температурой кипения 56oC, состоящий преимущественно из перфторуглерода и выпускаемый фирмой "Тосиба".

Поверхности емкостей из поликарбонатной пластмассы с налипшей на них пылью, которая обычно плавает в комнатном воздухе, подвергли очистке и высушиванию в чистом помещении посредством трехминутной очистки погружением и трехминутной очистки, как только что было описано выше. Очищенные и высушенные емкости оценивали по шкале, приведенной ниже, методом визуального наблюдения в видимом свете и методом визуального наблюдения в темной комнате при освещении ультрафиолетовым источником света. Результаты представлены в табл. 5. Дополнительно приведены данные, полученные аналогичным образом для "Фреона 113" и ИПС, с целью сопоставления с настоящим изобретением.

XX наличие самое меньшее 1 пылинки на 10 см2, заметной невооруженным глазом в видимом свете.

X наличие самое большее 1 пылинки на 10 см2, заметной невооруженным глазом в видимом свете.

наличие самое меньшее I пылинки на 10 см2, заметной невооруженным глазом при УФ-освещении.

наличие самое большее I пылинки на 100 см2, заметной невооруженным глазом при УФ-освещении.

Промышленная полезность изобретения.

Отвечающий настоящему изобретению способ очистки дает те же результаты, такие как придание детали стойкости против образования "водного следа". Предложенный способ заметно уменьшает загрязнение окружающей среды, так как он предусматривает применение очистителя, главным компонентом которого является перфторуглерод, почти не содержащего хлора. Таким образом, предложенный способ позволяет проводить альтрапрецизионную очистку в условиях улучшенной безопасности, включая влияние на состояние окружающей среды.

Реферат

Использование: для очистки деталей. Сущность изобретения: детали обрабатывают очистителем на основе перфторуглерода или его парами. Промывают и сушат. По другому варианту детали обрабатывают очистителем и промывают моющим средством. При этом в качестве очистителя используют по меньшей мере один легковоспламеняющий растворитель. В качестве моющего средства используют агент на основе перфторуглерода. По третьему варианту детали обрабатывают очистителем и сушат. Сушку ведут парами очистителя на основе перфторуглерода. 12 з.п. ф-лы, 10 ил. 5 табл.

Формула

12.09.90 по пп.1, 2, 5, 7 9, 11 14;

30.08.90 по п.3;

21.01.91 по пп.4 и 10;

22.08.90 по пп.6 и 15.

Комментарии