Устройство для удаления coиз отходящих газов устройств для производства чугуна - RU125879U1

Код документа: RU125879U1

Чертежи

Описание

Для производства чугуна, к которому также следует отнести производство аналогичных чугуну продуктов, имеется по существу два известных традиционных процесса: доменный и восстановительная плавка. При доменном процессе чугун сначала производят из железной руды с помощью кокса. Кроме того, может дополнительно использоваться железный лом. Затем посредством дополнительных процессов из чугуна производят сталь. Железную руду в виде кусковой руды, окатышей или агломерата смешивают вместе с восстановителями (в большинстве случаев коксом или также углем, например, в форме угольной мелочи) и другими составным частям (известняком, шлакообразующими и т.д.) в так называемую калошу и затем загружают в доменную печь. Доменная печь представляет собой металлургический реактор, в котором в противотоке столб шихты реагирует с горячим воздухом, так называемым горячим дутьем. Благодаря сжиганию углерода из кокса возникают необходимое для реакции тепло и монооксид углерода или водород, представляющие существенную часть восстановительного газа, протекающие сквозь столб шихты и восстанавливающие железную руду. В результате образуются чугун и шлак, которые периодически выпускаются через летку.

В так называемой кислородной доменной печи, которая также называется доменной печью рециркуляции колошникового газа (топ-газа или доменного газа), при газификации кокса или угля кислородсодержащие газы, содержащие более 90% кислорода (O2), вдувают в доменную печь.

Для выходящего из доменной печи колошникового газа, здесь называемого топ-газ или доменный газ, должна быть предусмотрена очистка газа (например, пылеуловитель и/или циклон в сочетании с скруббером мокрой очистки, рукавным фильтром или газовым фильтром горячих газов). Кроме того, в доменной кислородной печи предусмотрен, как правило, компрессор преимущественно с дополнительным охладителем для возвращаемых в доменную печь колошниковых газов (топ-газов), а также устройство для извлечения CO2, из уровня техники в большинстве случаев посредством поглощения при изменении давления.

Другими возможностями для осуществления доменного процесса являются подогреватель восстановительного газа и/или камера сгорания для частичного сгорания с кислородом.

Недостатками доменной печи являются требования к исходному сырью и высокий уровень выбросов углекислого газа. Используемые источники железа и кокс должны быть окускованными и твердыми, так что сохраняются достаточные пустоты в столбе шихты, обеспечивающие протекание при продувке воздухом. CO2-выбросы представляют, собой сильный загрязнитель окружающей среды. Поэтому прилагаются усилия, чтобы изменить тракт доменной печи. Нужно упомянуть здесь производство губчатого железа на основе природного газа (MIDREX, HYL, FINMET), а также способ восстановительной плавки (Согех и Finex способы).

При восстановительной плавке используют плавильный газификатор, в котором производят горячий жидкий металл, а также, по меньшей мере, один реактор восстановления, в котором восстанавливают носитель железной руды (кусковая руда, рудная мелочь, окатыши, агломерат) с восстанавливающим газом, причем восстанавливающий газ производят в плавильном газификаторе газификацией угля (и при необходимости мелких частиц кокса) с кислородом (90% или больше).

Также в способе восстановления плавлением предусмотрены, как правило

- устройства газоочистки (с одной стороны, для топ-газа из реактора восстановления, с другой стороны, для восстановительного газа из плавильного газификатора),

- компрессор, преимущественно, с дополнительным охладителем для возвращаемого в реактор восстановления восстановительного газа,

- устройство для удаления CO2, согласно уровню техники в большинстве случаев посредством адсорбции с перепадом давления,

а также при необходимости нагреватель для восстановительного газа, и/или камера сгорания для частичного сгорания с кислородом.

Согех-процесс - это двухступенчатый способ восстановительной плавки (англ.: smelting reduction). Восстановительная плавка комбинирует процесс прямого восстановления (предварительное восстановление железа до губчатого железа) с процессом плавки (основное восстановление). Известный также Finex-процесс соответствует по существу Согех-процессу, но в качестве рудной мелочи используют железную руду.

Для сокращения выбросов CO2 в атмосферу при производстве чугуна его следует улавливать.из отходящих газов производства чугуна и накапливать в связанной форме (англ.: CO2 Capture and Sequestration (CCS)). Для улавливания CO2 до сих пор главным образом применяют абсорбцию с перепадом давления (англ.: PSA -Pressure Swing Adsorption), в частности, также адсорбцию с перепадом давления в вакууме (англ.: VPSA - Vacuum Pressure Swing Adsorption). Адсорбция с перепадом давления является физическим процессом для селективного разделения газовых смесей под давлением. Специальные пористые материалы (например, цеолит, активированный уголь, активированный оксид кремния (SiO2), активированный оксид алюминия (А1 г0з) или сочетание этих материалов) применяются в качестве молекулярного сита, чтобы адсорбировать молекулы в соответствии с их силой адсорбции и/или ее кинетическим диаметром. При PSA используют способность газов с разной силой адсорбировать на поверхности. Газовую смесь вводят в колонну под точно определенным давлением. Теперь адсорбируют нежелательные компоненты (здесь СО2 и H2O) и ценный материал (здесь СО, H2, CH4) беспрепятственно протекает через колонну. Как только адсорбент загружен полностью, давление снижают и колонну промывают. Для эксплуатации 'VPSA-устройств необходим электрический ток для предварительной концентрации обогащенных CO2 возвращаемых газов.

Поток газового продукта после адсорбции с перепадом давления, который содержит ценные материалы, содержит в отходящих из производства чугуна газах еще примерно 2-6 об.% CO2. Однако остаточный поток газа из устройств (V) PSA все еще содержит относительно высокие количества восстанавливающего газа (например, СО, H2), которые теряются для производства чугуна.

Остаточный поток газа после адсорбции с перепадом давления, который содержит нежелательные компоненты, состоит из следующих отходящих газов при производстве чугуна обычным методом:

Остаточный газ не может просто термически использоваться, пока он, по причине низкой и/или непостоянной теплоты сгорания," составляющей приблизительно±50%, не будет обогащен для этого другим топливом. Теплота сгорания экспортных газов (той части топ-газов, которая удаляется из процесса производства чугуна) из процесса производства чугуна уменьшается, если его смешивают с топ-газом доменной печи или устройства восстановительной плавки, вследствие чего также снижается КПД снабжаемой экспортным газом электростанции, в случае комбинированной электростанции (англ.:

combined cycle power plant, коротко ССРР) вследствие высокого сжатия горючего газа и пониженного- КПД газовой турбины. У паротурбинной электростанции или отопительного котла температура факела во время горения сокращается.

Когда CO2 из остаточного газа следует связывать, остаточный газ необходимо сжимать, чтобы CO2 находился в жидком виде, и затем жидкий CO2 должен доставляться к его местонахождению, для

чего в большинстве случаев давление должно повышаться, чтобы CO2 находился в жидко-твердом или сверхкритическом состоянии, где CO2 имеет плотность примерно 1000 кг/м3.

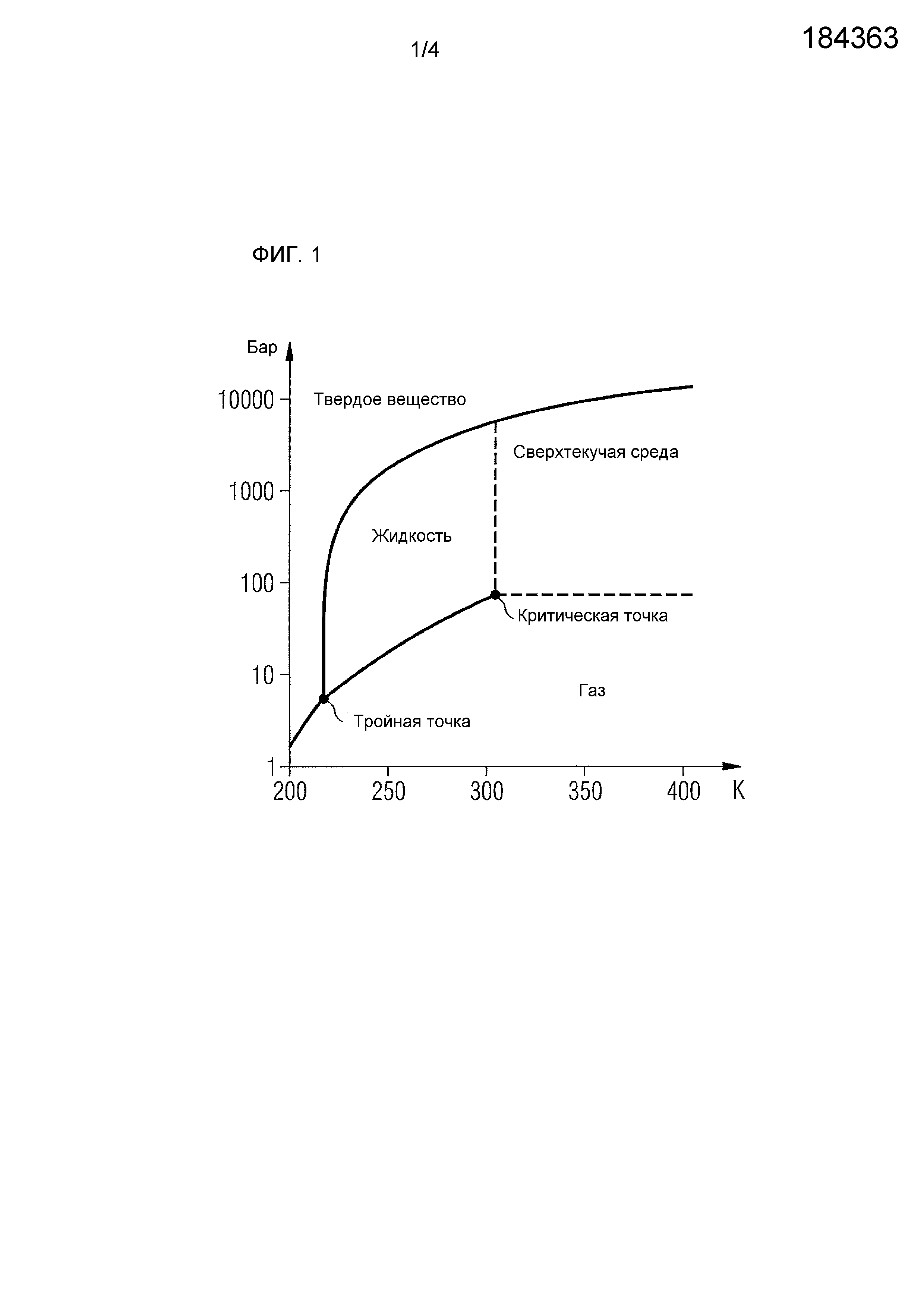

Сверхкритическое состояние - это состояние выше критической точки на фазовой диаграмме (смотри фиг.1), которое отличается приравниванием плотностей жидкой и газовой фазы. Различия между обоими агрегатными состояниями в этой точке перестают существовать.

Для такого высокого уплотнения должен быть использован многоступенчатый компрессор с высокой производительностью, чтобы доводить обычные плотности до магистрального уровня, который находится в зоне приблизительно более 0°С и более 70 бар (7000000 Па), предпочтительно 80-150 бар при температуре окружающей среды.

Однако остаточный газ из (V) PSA не подходит для того, чтобы быть связанным, так как он имеет наряду с CO2 относительно высокое содержание СО, H2, N2, CH4 и т.д. С одной стороны, содержание СО представляет потенциальную угрозу безопасности, так как он может при негерметичности привести к угрозе для людей (отравление СО) и при определенных обстоятельствах к воспламенению или взрыву. Далее "примеси" CO2, такие как СО, Н2…, действуют на потерю восстановительной способности и влияют на физические свойства сжатого газа благодаря непостоянному содержанию СО, Н2 и т.д., измеримость, сжимаемость, водорастворимость и транспортируемость также изменяются.

Благодаря примесям должно сокращаться расстояние между устройствами, где транспортируемая газовая смесь или транспортируемая жидкость должны быть вновь сжаты, так что растут инвестиции и издержки производства вследствие дополнительных компрессоров или насосов и их потребность в энергии. Или должно быть повышено входное давление в магистрали, чтобы уменьшить количество или производительность дополнительных насосов и компрессоров по магистрали.

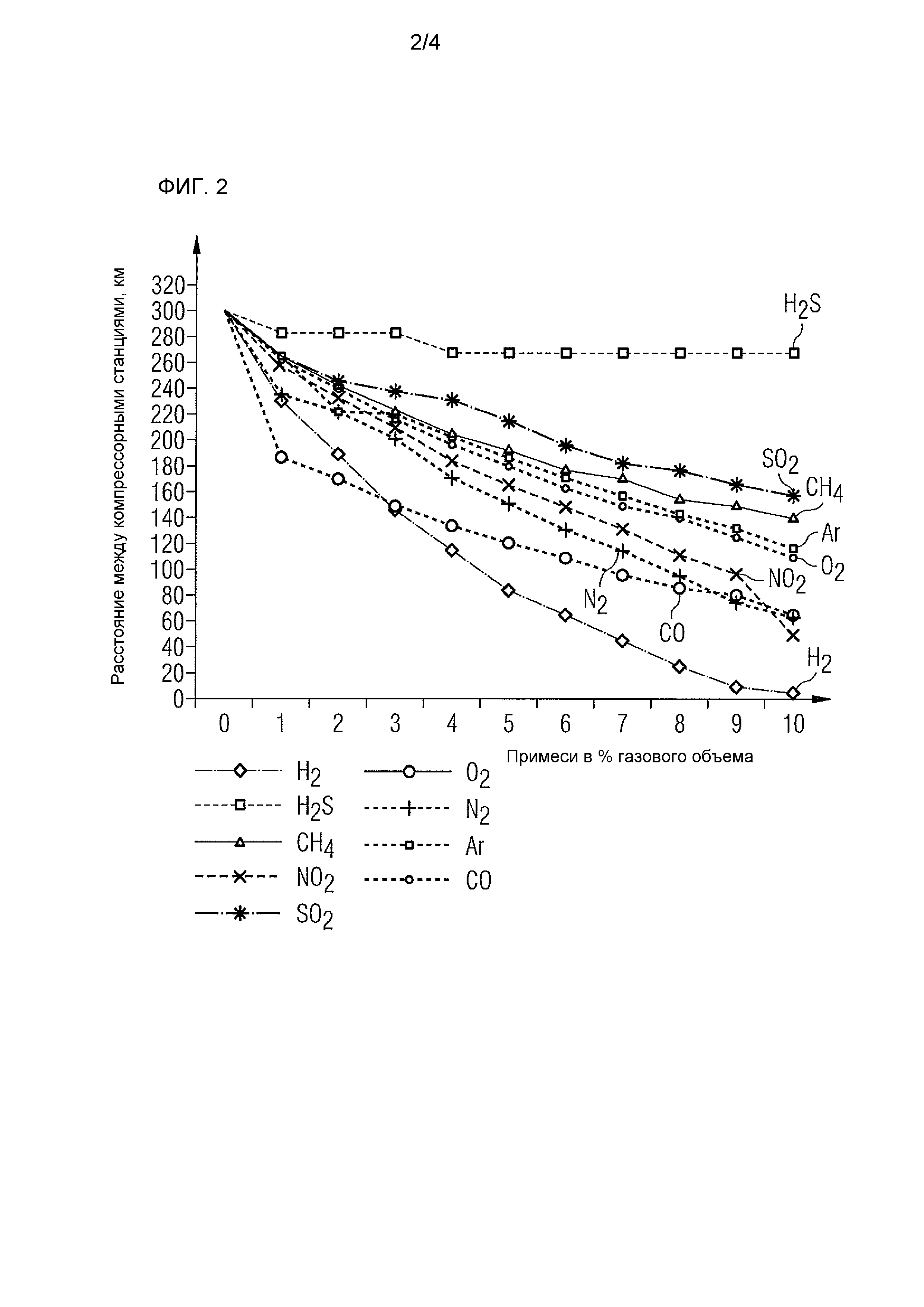

Университет Ньюкасла провел исследования относительно влияния загрязнений на транспортировку сжиженных газов и опубликовал в http://www.geos.ed.ac.uk/ccs/UKCCSC/Newcastle 2 07.ppt, представленные на фиг.2.

Поэтому задачей является отделение CO2 от других газов из отходящих газов производства чугуна в больших количествах методом (V) PSA, и использовать для этого дополнительно с другими газами ценные минимальнозначимые энергоносители как при (V) PSA.

Для решения поставленной задачи известны устройства, обеспечивающие удаление CO2 из отходящих газов устройств для производства чугуна посредством химической абсорбции, например WO 2004/052510 A1, 24.06.2004, FR 2874683, 03.03.2006 и ЕР 1967249, 10.09.2008. Наиболее близким по назначению решением является WO 2004/052510 A1, 24.06.2004, в котором раскрыто устройство, обеспечивающее удаление CO2 из отходящих газов устройств для производства чугуна посредством химической абсорбции, при этом для регенерации абсорбента используется пар. Известное решение характеризуется высокими затратами на оборудование.

Для решения поставленной задачи и устранения недостатков предшествующего уровня техники, предлагается устройство для удаления CO2 из отходящих газов устройств для производства чугуна, в котором предусмотрено устройство для удаления CO2 посредством химической абсорбции, при этом для регенерации абсорбента используется пар, характеризующееся тем, что часть устройства для регенерации абсорбента

- так соединена с паровой турбиной для использования отработанного тепла при производстве чугуна и при необходимости дополнительно с паровой турбиной паротурбинной электростанции, что пар низкого давления из паровой турбины может направляться, по меньшей мере, частично в часть устройства регенерации абсорбента,

- и/или так соединена с котлом-утилизатором для использования отработанного тепла при производстве чугуна и при необходимости дополнительно с котлом-утилизатором паротурбинной электростанции, что пар низкого давления может использоваться, по меньшей мере, частично для регенерации абсорбента,

и причем предусмотрен по меньшей мере один трубопровод из группы

- трубопровод, по которому отходящий газ может направляться из доменной печи, в частности, из кислородной доменной печи с рециркуляцией отходящего газа, в устройство для удаления CO2 посредством химической абсорбции,

- трубопровод, по которому может направляться отходящий газ из устройства восстановления в устройство для удаления CO2 посредством химической абсорбции.

Под "паром низкого давления" понимают водяной пар, который является насыщенным и имеет давление 2-10 бар. Под понятием "паротурбинная электростанция" понимают, с одной стороны, обычные паротурбинные электростанции, в которых тепловая энергия производится при сгорании топлива, с которым производится водяной пар, причем он используется в паровой турбине, и в конце концов преобразуется в электрическую энергию.

С другой стороны, приходит на ум в том числе и комбинированная электростанция, точнее электростанция с комбинированным производством электроэнергии и тепла (англ.:

combined cycle power plant, коротко ССРР), в которой комбинируются принципы газотурбинной электростанции и паротурбинной электростанции. При этом газовая турбина служит в качестве источника тепла для подключенного котла-утилизатора, который, в свою очередь, действует как парогенератор для паровой турбины.

Благодаря применению процесса химической абсорбции, содержание возвращаемых газов СО, Н2, СН4 в производство чугуна повышается по сравнению с (V) PSA и существенно сокращается содержание CO2 в образующемся синтез-газе (до нескольких объемных частей на миллион).

Применение пара низкого давления из уже существующего парового процесса является менее затратным, чем производство пара при помощи собственного агрегата только для десорбции. Кроме того, применение низкокалорийного энергоносителя, такого как пар, с экономической и экологической точки зрения следует предпочитать высококачественному энергоносителю, такому как электрический ток. Кроме того, заимствование пара из действующей паротурбинной электростанции является возможным из используемого в качестве специально занятого для удаления CO2 генератора пара, топливо для производства пара лучше используется при непрерывном паровом процессе.

Остаточный газовый поток после химической абсорбции содержит преимущественно CO2 и после удаления H2S только больше следов H2S и поэтому может выпускаться непосредственно в атмосферу и/или подводиться к CO2-концентратору с последующим хранением CO2 (англ.: Sequestration, например, EOR - enhanced oil recovery, EGR - enhanced gas recovery) и/или применяться в качестве заменителя N2 при производстве железа: остаточный газовый поток состоит преимущественно из CO2 и может использоваться поэтому для сглаживающей загрузки, запорного уплотнения и продувочного и охлаждающего газопотребления.

Вследствие незначительного содержания примесей затраты энергии на компрессию остаточного газового потока от химической абсорбции до жидко-твердого или сверхкритического состояния (>73,3 бар) на приблизительно 20-30% ниже чем для остаточного газа из (V) PSA. Следовательно, в газопроводах повышается также расстояние между устройствами, где газ снова должен сжиматься. Вследствие этого снижаются как капиталовложения, так и издержки производства на хранение CO2.

По сравнению с адсорбцией с перепадом давления химическая адсорбция с незначительным давлением работает при очищающем газе и незначительном падении давления при удалении CO2, вследствие чего также здесь экономилась энергия. В противоположность VPSA также не нуждается ни в каких вакуумных компрессорах, которые расходуют также большое количество энергии и являются причиной высокой стоимости обслуживания. Незначительное энергопотребление является преимуществом, прежде всего, для тех стран, в которых энергия ограниченна и/или дорога.

Теперь благодаря более высокому содержанию горючих материалов, в очищенном согласно настоящему решению отходящем газе производства чугуна производительность установки может быть повышена или может быть снижен их удельный расход или же при сжигании этих газов на электростанции может быть реализован повышенный КПД электростанции.

Капиталовложения для процесса химической абсорбции сравнимы с ними для устройства VPSA. Но абсорбционный процесс нуждается в больших количествах пара низкого давления с давлением от более чем 2 бар или выше, например, 10 бар. Такой пар был бы дорог, если бы он должен был производиться специально и не мог изыматься из уже существующего источника пара.

Имеются различные способы химической абсорбции, которые подходят для настоящего решения:

Первый абсорбционный способ отличается применением карбоната калия в качестве абсорбента. Используют горячий карбонат калия (англ.: Hot potassium carbonate (HPC) или "Hot Pot"). В зависимости от производителя этого способа к карбонату калия добавляют различные материалы: активаторы, которые должны повышать отделение CO2, и ингибиторы, которые должны уменьшать коррозию. Широко распространенный способ этого вида известен под названием способ Бенфилда и предлагается UOP. В способе Бенфилда требуется примерно 0,75 кг пара на нормальный м3 очищаемого газа.

Второй абсорбционный способ известен как многоступенчатая аминовая мокрая газоочистка. При этом применяют на первой ступени несколько щелочных водных растворов аминов (преимущественно этаноламин-дериваты), которые химически обратимо поглощают кислые газы, такие как, например, CO2. На второй ступени способа кислый газ термически (нагреванием) отделяют от амина и повторно используют полученный амин для мокрой газоочистки.

Известный для этого способ - это Amine Guard FS-способ UOP, который производит уменьшение содержания CO2 до 50 объемных частей на миллион и содержания H2S до 1 объемной частицы на миллион. Для этого способа требуется примерно 1,05 кг пара на нормальный м3 очищаемого газа.

Амины, например диэтаноламин (DEA), используются также в качестве активаторов для абсорбционного способа при применении карбоната калия, например, для способа Бенфильда.

Для аминовой мокрой газоочистки могут быть использованы первичные амины, такие как метиламин, моноэтаноламин (МЕА) и/или дигликольамин (DGA).

Для аминовой мокрой газоочистки могут быть дополнительно или альтернативно к первичным аминам использованы вторичные амины, например, диэтаноламин (DEA) и/или диизопропаноламин (DIPA).

Дополнительно или альтернативно к первичным и/или вторичным аминам могут также использоваться третичные амины, например, триэтаноламин (TEA) и/или метилдиэтаноламин (MDEA). К тому же существующий способ представляет собой aMDEA-способ фирмы БАСФ (предложено Linde и Lurgi), в котором используют активированный метилдиэтаноламин (MDEA). Для этого способа требуется примерно 0,85 кг пара на нормальный м3 очищаемого газа.

Соответствующим образом можно выгодно очищать от CO2 топ-газ из доменной печи в частности, из кислородной доменной печи, в которой преимущественно используют кислород в качестве горячего дутья, с возвращением топ-газа.

Соответствующий метод применим также для отходящих из устройств восстановительной плавки газов, лучше всего к объединению CO2 по меньшей мере одного из следующих отходящих газов:

- отходящий газ (так называемый избыточный газ) из плавильного газификатора (или газогенератора),

- отходящий газ из по меньшей мере одного реактора восстановления,

- отходящий газ (колошниковый газ, также называемый топ-газ) из по меньшей мере одного реактора неподвижного слоя и/или восстановления оксидов железа и/или железных брикетов.

Чтобы лучше использовать для производства чугуна восстанавливающие составные части газа после удаления CO2, может быть предусмотрено, чтобы, по меньшей мере, часть очищенного отходящего газа использовалась вновь в качестве восстанавливающего газа для производства чугуна.

Чтобы легко получать пар низкого давления, лучше всего изымать его в конце расширения из паровой турбины или котла-утилизатора паровой турбины.

В частности, для доменного процесса может быть предусмотрена магистраль, по которой можно направлять колошниковый газ из доменной печи, в частности, из кислородной доменной печи с возвращением колошникового газа, в устройство для удаления CO2 посредством химической абсорбции.

Кроме того, в способе восстановительной плавки была соответствующим образом предусмотрена, по меньшей мере, магистраль, по которой отходящий газ из устройства восстановительной плавки может направляться в устройство для удаления CO2 посредством химической абсорбции.

По меньшей мере, одна из этих магистралей может быть соединена по меньшей мере с одним из следующих средств:

- с плавильным газификатором,

- с одним или несколькими реакторами восстановления,

с реактором неподвижного слоя для подогрева и/или восстановления оксидов железа и/или железных брикетов.

Следующий вариант выполнения состоит в том, что предусмотрена магистраль, по которой, по меньшей мере, часть очищенного отходящего газа может быть направлена повторно в качестве восстановительного газа для производства чугуна.

Для введения пара низкого давления в устройство для удаления CO2 может быть предусмотрено, чтобы они были соединены с частью низкого давления паровой турбины и/или котлом-утилизатором.

Решение поясняется в дальнейшем посредством показательных и схематических фигур.

Фиг.1 показывает фазовую диаграмму CO2.

Фиг.2 показывает связь между примесями газов и необходимых для них компрессорных станций при транспортировке сжиженных газов.

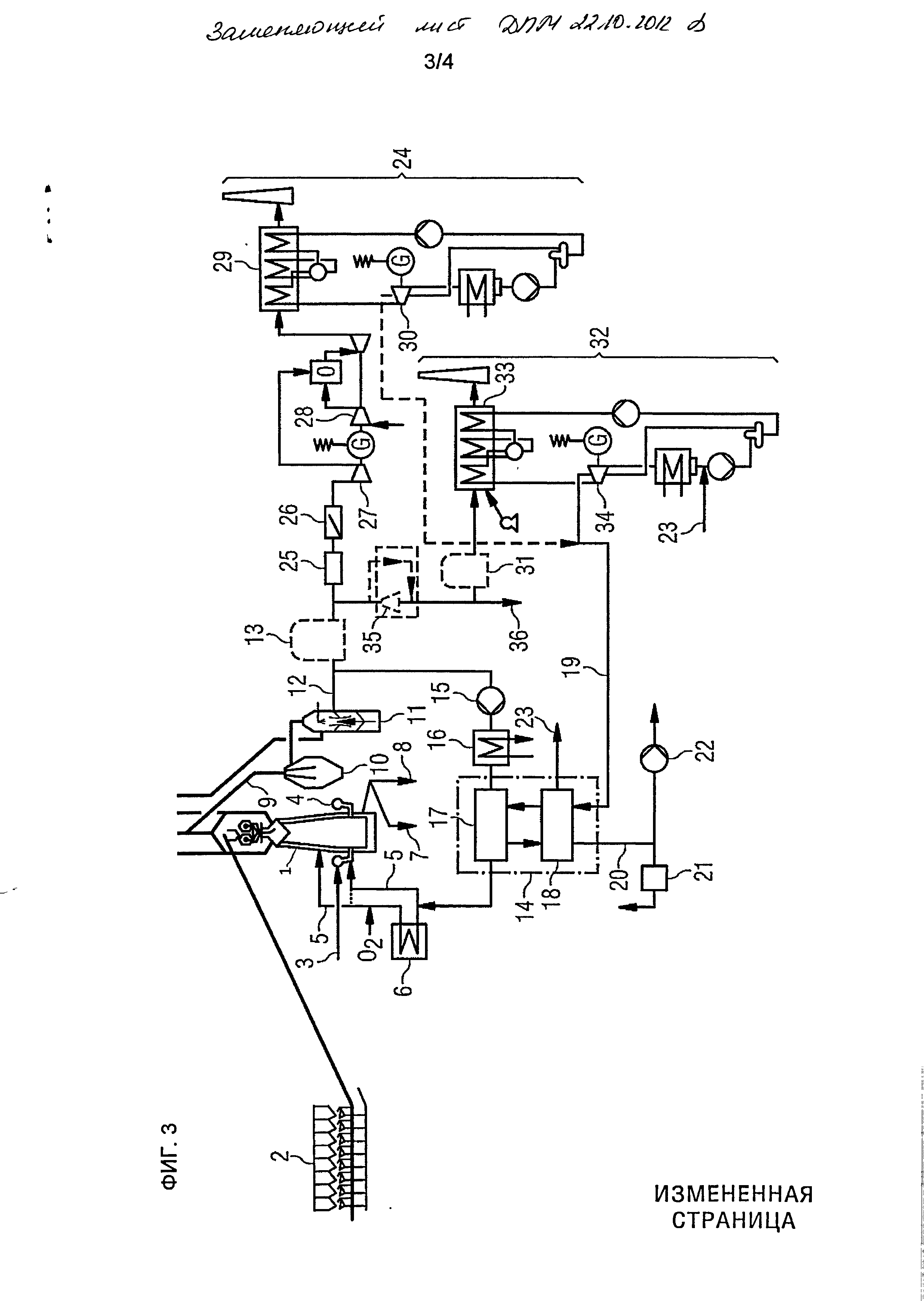

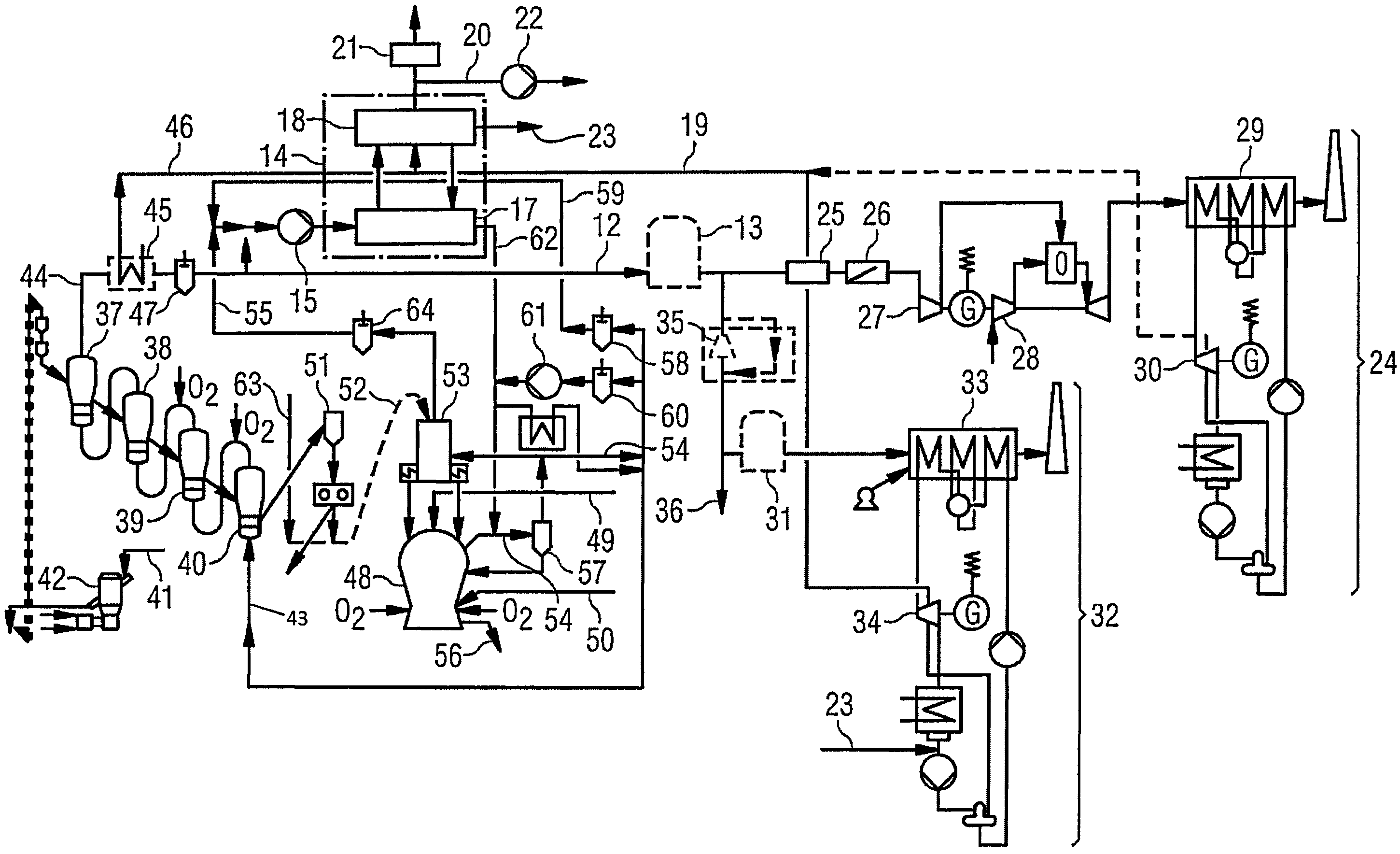

Фиг.3 показывает соответствующую связь между доменной печью и двумя электростанциями.

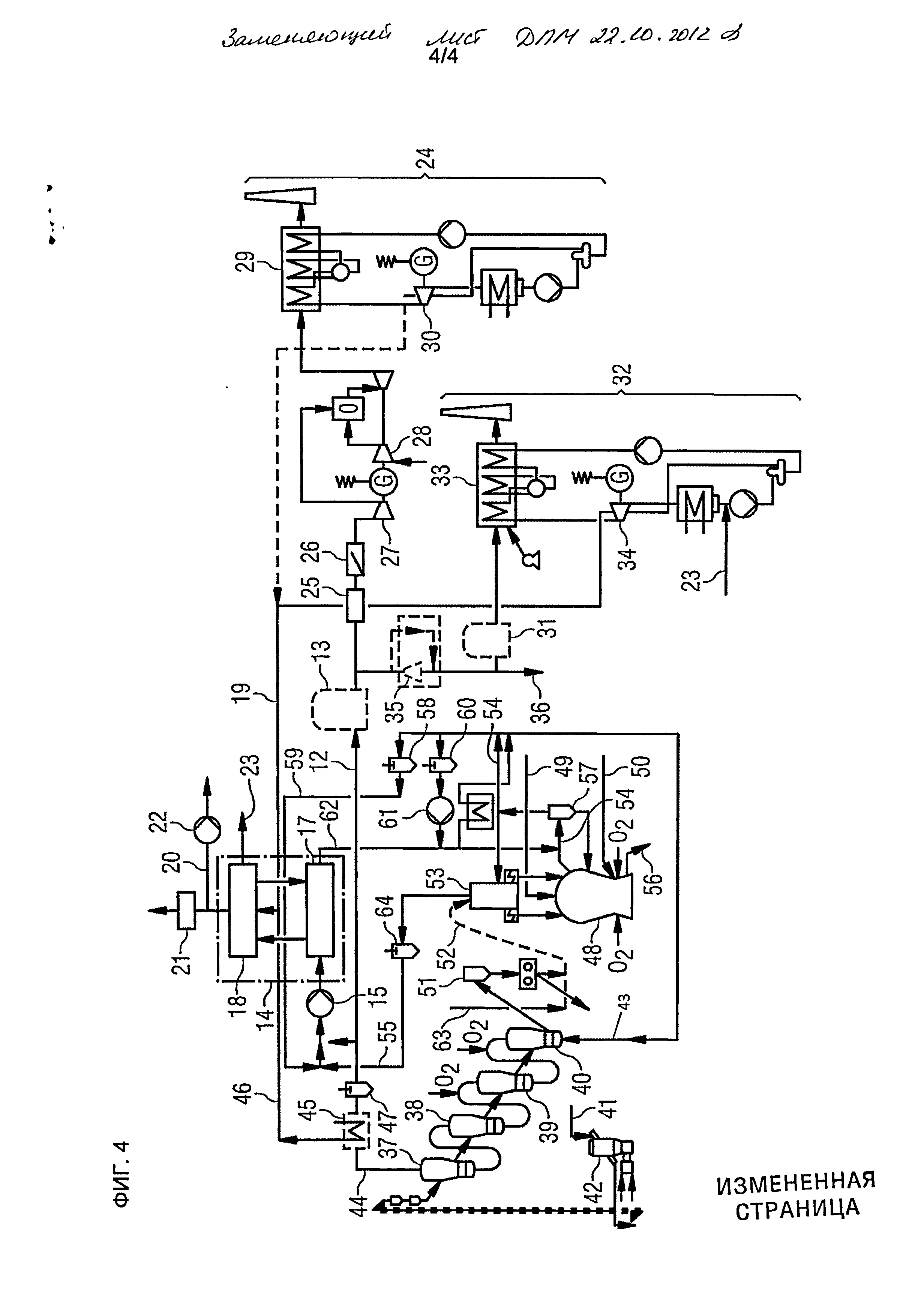

Фиг.4 показывает соответствующую связь между устройством для восстановительного плавления и двумя электростанциями.

На фиг.1 представлена фазовая диаграмма CO2. На горизонтальной оси нанесена температура в К, на вертикальной оси давление в барах (1 бар=105 Па). Отдельные агрегатные состояния (твердое вещество или твердое, жидкое вещество или жидкость и газ или газообразное) разделены друг от друга линиями.

Тройная точка - это та точка, где встречаются твердая, жидкая и газообразная фазы.

Сверхкритическое состояние (сверхкритическая жидкость) - это состояние выше критической точки на фазовой диаграмме, которое характеризуется приравниванием плотностей жидкой и газовой фазы. Различия между обоими агрегатными состояниями в этой точке прекращают существовать.

На фиг.2 представлена связь между примесями газов и необходимых для них компрессорных станций при транспортировке сжиженных газов.

На горизонтальной оси нанесены примеси в % газового объема, на вертикальной оси - расстояние между компрессорными станциями в километрах.

Для каждой примеси нанесена собственная кривая.

При 10% примесей (правый край изображения) показано самое незначительное влияние на расстояние между компрессорными станциями при H2S и далее SO2, CH4, Ar, O2, N2 и СО равнозначно, тогда NO2, которому соответствует самое большое влияние H2, где кривая идет почти к нулю.

На фиг.3 представлена кислородная доменная печь 1 с возвращением колошникового газа, в которую подают железную руду из агломерационного устройства 2, а также кокс (не представлено).

Кислородсодержащий газ 3 с содержанием кислорода больше 80% поступает в кольцевой трубопровод 4, также поступает в печи восстановительных газов 6 нагретый восстановительный газ 5 вместе с холодным или подогретым кислородом О2 в доменную печь 1. Шлак 7 и чугун 8 удерживаются внизу. В верхней части доменной печи 1 топ-газ или колошниковый газ 9 изымается и проходит предварительную очистку в сепараторе пыли или циклоне 10 и еще раз очищается в скруббере мокрой очистки 11 (или в рукавном фильтре или фильтрационной системе горячего газа). С одной стороны, такой очищенный топ-газ или колошниковый газ непосредственно может изыматься в качестве экспортного газа 12 из системы доменной печи и подводиться к экспортному резервуару для газа 13, с другой стороны, он может подводиться к устройству 14 химической абсорбции CO2, причем очищенный топ-газ или колошниковый газ ранее был сжат в компрессоре 15 при приблизительно 2-6 бар и охлажден в дополнительном холодильнике 16 примерно до 30-60°С.

Устройство 14 химической абсорбции CO2 состоит по существу из абсорбера 17 и десорбера 18. Такие устройства известны из уровня техники и поэтому должны описываться здесь только в основных чертах. В абсорбер 17 очищаемый топ-газ или колошниковый газ 9 подается снизу, в то время как сверху кислые составные части газов абсорбирующего раствора - раствора амина, устремляются вниз. Здесь удаляется CO2 из топ-газа или колошникового газа и очищенный газ снова подводится к доменной печи 1.

Наполненный абсорбент (абсорбирующая жидкость) направляется сверху в десорбер 18, где он нагревается теплым паром низкого давления 19, который имеет температуру примерно 120-260°С, в частности, 150°С, до >100°С, в частности, 110-120°С, вследствие чего кислые газы, в частности, CO2, снова высвобождаются в качестве остаточного газа 20. Остаточный газ 20 может или после очистки от H2S 21 снова выпускаться в атмосферу и/или подводиться к следующему компрессору 22 для сжижения CO2, чтобы затем его передавать и хранить, например, под землей, или чтобы использовать его в качестве замены азоту при производстве железа.

Поступающий в десорбер конденсат 23 сливается и может подаваться на циркуляцию пара паротурбинной электростанции 32.

Экспортный газ из дополнительного резервуара для экспортного газа 13 может подводиться к комбинированной электростанции 24 в качестве топлива, при необходимости, через буферную емкость 25 и фильтр 26. Экспортный газ подают в газовый компрессор 27 и газовую турбину 28. Отходящее тепло из газовой турбины используют в котле-утилизаторе 29 для циркуляции пара с паровой турбиной 30. Также из этой паровой турбины 30 пар низкого давления мог бы изыматься для десорбера 18 (не представлено).

Альтернативно или дополнительно к комбинированной электростанции 24 экспортный газ 12 может, при необходимости, также подаваться через другой резервуар для экспортного газа 31 в паровой котел 33 паротурбинной электростанции 32 в качестве топлива. Из нее или последних ступеней паровой турбины 34 паротурбинной электростанции 32 пар низкого давления 19 изымается и подается в десорбер 18.

Энергоемкость давления экспортного газа 12 может также использоваться в расширительной турбине 35 (англ.: Top gas pressure recovery turbine), которая расположена в этом примере между резервуаром для экспортного газа 13 и дополнительным резервуаром для экспортного газа 31.

Ни в комбинированной электростанции 24, ни в паротурбинной электростанции 32 необходимый экспортный газ 12 не может использоваться с другими целями, например, для сушки сырья (угля, угольной мелочи или руды) 36.

Фиг.4 показывает соответствующее соединение между устройством для восстановительного плавления и двумя электростанциями, а именно комбинированной электростанцией 24, подробно показанной на фиг.3, и паротурбинной электростанцией 32, также со сходной конструкцией как на фиг.3. Также на фиг.4 может быть предусмотрена или только комбинированная электростанция 24, или только паротурбинная электростанция 32, или как комбинированная электростанция 24, так и паротурбинная электростанция 32.

Обе электростанции 24, 32 снабжены Finex-устройством экспортного газа 12, который может сохраняться в промежуточно накопленном резервуаре для экспортного газа 13 или 31. Дополнительно расширительная турбина 35 служит для повторного использования запасенной в экспортном газе 12 энергии. Необходимый для электростанций 24, 32 экспортный газ 12 не может вновь подаваться для сушки сырья 36.

Finex-устройство имеет в этом примере четыре реактора восстановления 37-40, которые выполнены в виде реактора кипящего слоя и загружаются рудной мелочью. Рудная мелочь и добавки 41 подвергают сушке 42 и оттуда поступают сначала в четвертый реактор 37, затем в третий 38, второй 39 и, наконец, в первый реактор восстановления 40. Однако, вместо четырех реакторов кипящего слоя 37-40 могут быть в наличии только три.

К рудной мелочи в противотоке подводят восстановительный газ 43. Он вводится у подины первого реактора восстановления 40 и выходит у его верха. Прежде чем он войдет снизу во второй реактор восстановления 39, он может быть подогрет кислородом O2, так же между вторым 39 и третьим 38 реакторами восстановления. Тепло отходящего газа 44 из реакторов восстановления 37-40 используется в котле-утилизаторе 45 для производства энергии, при этом образующийся пар низкого давления 46 подают к десорберу 18 устройства химической абсорбции CO2.

Выходящий из котла-утилизатора 45 отходящий газ 44 очищают в скруббере мокрой очистки 47 и дальше используют в качестве экспортного газа 12, как это описано выше в последовательно подключенных электростанциях. Частичный поток отходящих газов 44 подводят к адсорберу 17 для очистки от CO2.

Восстановительный газ 43 производят в плавильном газификаторе 48, в который подают с одной стороны уголь в форме кускового угля 49 и уголь в форме порошка 50 совместно с кислородом О2, с другой стороны добавляют сформованную железную РУДУ» частично восстановленную в реакторах восстановления 37-40 и в виде брикетов при брикетировании железа 51 в горячем состоянии (англ.: HCl Hot Compacted Iron). Железные брикеты при этом попадают по транспортеру 52 в накопительную емкость 53, которая выполнена в виде реактора неподвижного слоя, где железные брикеты при необходимости предварительно нагреваются с грубо очищенным генераторным газом 54 из плавильного газификатора 48 и восстанавливаются. Здесь можно также добавлять холодные железные брикеты 63. Затем сверху в плавильный газификатор 48 загружают железные брикеты или оксиды железа. Низковосстановленное железо (engl. LRI=low reduced iron) может также выводиться из железного брикетирования 51.

Уголь газифицируют в плавильном газификаторе 48 и образуется газовая смесь, которая состоит преимущественно из СО и H2, и выводят в качестве восстановительного газа (генераторного газа) 54 и частичный поток подводят в качестве восстановительного газа 43 к реакторам восстановления 37-40.

Расплавленные в плавильном газификаторе 48 горячие металл и шлак выводят, смотри стрелку 56.

Выведенный из плавильного газификатора 48 отходящий газ 54 подают сначала в сепаратор 57, чтобы отделить от выносимой пыли и вернуть пыль в пылеугольную горелку плавильного газификатора 48.

Часть очищенного от грубой пыли топ-газа далее очищают посредством скруббера мокрой очистки 58 и отбирают в качестве избыточного газа 59 из Finex-устройства и подают в абсорбер 17 устройства 14 к химической абсорбции CO2.

Другая часть очищенного генераторного газа 54 далее также очищается в скруббере мокрой очистки 60, подводится к охладителю газового компрессора 61 и затем после смешивания с отобранным из адсорбера 17 освобожденным от CO2 генераторным газом 62 снова подается к генераторному газу 54 после плавильного газификатора 48 для охлаждения. Благодаря этой рециркуляции, освобожденные от CO2 газы 62, содержащие в себе восстанавливающие компоненты, могут еще использоваться для Finex-способа и, с другой стороны, обеспечить необходимое охлаждение горячего генераторного газа 54 примерно от 1050°С до 700-870°С.

Топ-газ 55, выходящий из хранилища 53, где железные брикеты или оксиды железа с обеспыленным и охлажденным генераторным газом 54 из плавильного газификатора 48 нагревают и восстанавливают, очищают в скруббере мокрой очистки 64 и затем подводят к абсорберу 17 для удаления CO2.

К десорберу 18 может подводиться и пар низкого давления 46 из котла-утилизатора 45 и/или пар низкого давления 19 из паровой турбины 30 комбинированной электростанции 24 и/или пар низкого давления из паровой турбины 34 паротурбинной электростанции 32. Предпочтительно отходящее тепло из процесса производства железа должно быть использовано из-за коротких участков пути между котлом-утилизатором и устройством 14 для химической абсорбции CO2.

Конденсат 23 десорбера 18 поддают в этом примере на циркуляцию пара паротурбинной электростанции 32. Однако, он может быть подан к котлу-утилизатору или комбинированной электростанции.

Остаточный газ 20 после десорбера 18 можно вновь выпустить в атмосферу целиком или частично после очистки от H2S 21 или целиком или частично после сжижения посредством компрессора 22 подаваться на хранение CO2.

Список обозначений

1 доменная печь

2 агломерационное устройство

3 кислородосодержащий газ

4 кольцевой трубопровод

5 горячее дутье

6 газовая печь восстановления

7 шлак

8 чугун

9 топ-газ или колошниковый газ

10 сепаратор пыли или циклон

11 скруббер мокрой очистки

12 экспортный газ

13 резервуар для экспортного газа

14 устройство химической абсорбции CO2

15 компрессор

16 дополнительный холодильник

17 абсорбер

18 десорбер

19 пар низкого давления

20 остаточный газ после десорбера 18

21 очистка H2S

22 компрессор сжижения CO2

23 конденсат

24 комбинированная электростанция

25 буферная емкость

26 фильтр

27 газовый компрессор

28 газовая турбина

29 котел-утилизатор

30 паровая турбина

31 дополнительный резервуар для экспортного газа

32 паротурбинная электростанция

33 паровой котел

34 паровая турбина паротурбинной электростанции 32

35 расширительная турбина

36 сушка сырья (угля, угольной мелочи или руды)

37 четвертый реактор восстановления

38 третий реактор восстановления

39 второй реактор восстановления

44 выхлопные газы из реакторов восстановления 37-40

40 первый реактор восстановления

41 рудная мелочь и добавки

42 сушка руды

43 восстановительный газ

45 котел-утилизатор

46 пар низкого давления из котла-утилизатора 45

47 скруббер мокрой очистки для отходящего газа 44

48 плавильный газификатор

49 кусковой уголь

50 уголь в форме порошка

51 брикетирование железа

52 подъемное устройство

53 выполненный в виде реактора неподвижного слоя накопительный резервуар для подогрева и восстановления оксидов железа и/или железных брикетов

54 отходящий газ или генераторный газ из плавильного газификатора 48

55 топ-газ из скруббера мокрой очистки 64

56 горячие металл и шлак

57 сепаратор для рудной мелочи

58 скруббер мокрой очистки

59 избыточный газ

60 скруббер мокрой очистки

61 газовый компрессор

62 освобожденный от CO2 газ (синтез-газ) из абсорбера 17

63 холодные железные брикеты

64 скруббер мокрой очистки

Реферат

1. Устройство для удаления COиз отходящих газов (12, 44, 55, 59) устройств для производства чугуна, в котором предусмотрено устройство (14) для удаления COпосредством химической абсорбции, при этом для регенерации абсорбента используется пар, отличающееся тем, что часть устройства (17) для регенерации абсорбента- так соединена с паровой турбиной (30) для использования отработанного тепла при производстве чугуна и при необходимости дополнительно с паровой турбиной (34) паротурбинной электростанции (32), что пар низкого давления из паровой турбины (30, 34) может направляться, по меньшей мере, частично в часть устройства (17) регенерации абсорбента,- и/или так соединена с котлом-утилизатором (29) для использования отработанного тепла при производстве чугуна и при необходимости дополнительно с котлом-утилизатором (33) паротурбинной электростанции, что пар низкого давления может использоваться, по меньшей мере, частично для регенерации абсорбента,и причем предусмотрен, по меньшей мере, один трубопровод из группы:- трубопровод, по которому отходящий газ (12) может направляться из доменной печи, в частности из кислородной доменной печи (1) с рециркуляцией отходящего газа, в устройство (14) для удаления COпосредством химической абсорбции,- трубопровод, по которому может направляться отходящий газ (44, 55, 59) из устройства восстановления в устройство (14) для удаления COпосредством химической абсорбции.2. Устройство по п.1, отличающееся тем, что, по меньшей мере, один из упомянутых трубопроводов соединяют по меньшей мере с одним из следующих устройств:- с плавильным газификатором (48),- с одним или несколькими реакторами восстановления (37-40),- с реактором

Формула

Комментарии