Способ и устройство для приведения в контакт без образования смеси и при высокой температуре двух несмешивающихся жидкостей с нагревом и перемешиванием посредством индукции - RU2600999C2

Код документа: RU2600999C2

Чертежи

Описание

Область техники

Изобретение относится к способу и устройству для приведения в контакт без образования смеси и при высокой температуре двух несмешивающихся жидкостей с нагреванием и перемешиванием посредством индукции. В частности, изобретение относится к способу и устройству для приведения в контакт расплавленных металлов и солей при высоких температурах, которые могут достигать, например, до 1100 К.

Область техники, к которой относится изобретение, можно главным образом определить как область массопереноса и более конкретно как область технологий приведения в контакт и химического разделения при высокой температуре и более конкретно экстракции для несмешивающихся жидкостей.

Область техники, к которой относится изобретение, более конкретно, но не исключительно, является областью систем жидкофазной экстракции при высокой температуре, называемых также пироконтактерами, в которых фаза жидкой соли и фаза расплавленного металла контактируют друг с другом. Область техники, к которой относится изобретение, в частности является областью металлургических способов, в которых осуществляют экстракцию и обратную экстракцию актиноидов при высокой температуре, главным образом в диапазоне от 800 до 1200 К.

Эти способы основаны на приведении в контакт экстрагирующего металла, такого как расплавленный алюминий, с двумя фазами расплавленных солей [1] [2].

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Переработка ядерного топлива традиционным путем с помощью «гидрометаллургии» требует охлаждения в течение нескольких лет, чтобы уменьшить содержание радиоактивных элементов, отвечающих за явление радиолиза. Достоинство высокотемпературной переработки методами пирометаллургии состоит в низкой радиолитической чувствительности и в том, что время охлаждения топлива составляет всего несколько месяцев.

Химический принцип способов пирометаллургии основан на плавке фазы алюминия, которую используют в качестве среды, экстрагирующей актиноиды [16].

Пироконтакторы для пирометаллургической переработки с помощью экстракции жидкости жидкостью описаны в документах [3], [4], [5], [6] и [7]. В этих устройствах жидкие фазы и расплавленный металл контактируют в целом непрерывно.

В документах [3-4] описаны колонны с неупорядоченной насадкой или тарельчатая колонна, в которых используется система расплавленный хлорид/висмут.

Использование экстракционных колонн, описанных в этих документах, ограничено кинетикой обмена. ВЭТТ (высота, эквивалентная теоретической тарелке) этих колонн, главным образом, составляет от 1 до 2 м.

В документе [5] описана колонна с вращающейся насадкой, используемая, в частности, для приведения в контакт фазы расплавленной соли хлорид калия-хлорид алюминия, содержащей плутоний, и сплава урана и алюминия.

В документе [6] описаны смесители-отстойники, технология которых, происходящая из гидрометаллургии, была специально адаптирована к области пирометаллургии.

Использование этих смесителей-отстойников ограничено эффективностью осаждения двух фаз с близкой плотностью. Большой мертвый объем в устройствах этого типа также требует использования большого количества реагентов.

В документе [7] описан центробежный пироконтактор, предназначенный для перемешивания несмешивающихся жидких солей и жидких металлов и дальнейшего их разделения. Жидкости вводят в кольцеобразную зону перемешивания и интенсивно перемешивают с использованием вертикальных лопастей, прикрепленных к ротору, соединенному с дефлекторами. Жидкости вводят в устройство при температуре от 1000 К до 1100 К и разделяют в роторе на плотную фазу и легкую фазу, которые извлекают из устройства.

Это устройство используют для обработки расплавленных хлоридных ванн, полученных способом электрической очистки.

Центробежный экстрактор, описанный в этом документе, является эффективным устройством, которое, тем не менее, испытывалось лишь в течение коротких периодов времени, не превосходящих нескольких сотен часов, в среде расплавленных хлоридов. Следовательно, не была доказана его надежность в течение достаточного периода времени. Использование этих устройств также ограничено из-за возникновения проблем, связанных с коррозией, которые быстро ухудшают их работу.

Кроме того, за пределами области пироконтакторов и ядерной промышленности, в документах [8] и [9] описано разделение несмешивающихся жидкостей, в частности, в рамках экстракции нефти, содержащейся в воде.

В этих технологиях используют сложные устройства, снабженные металлическими ситами и системами накачки, для простого физического разделения двух жидкостей, при этом выборочная экстракция растворенных соединений не является целью.

С тем, чтобы устранить недостатки способов и устройств, описанных в документах [1]-[7], упомянутых выше, были разработаны устройство и способ из документа [10].

Документ [10] относится к контактному устройству со стенкой со сквозными отверстиями, которое обеспечивает приведение в контакт двух жидких несмешивающихся фаз, таких как фаза расплавленного щелочного фторида и фаза жидкого алюминия без образования их смеси.

Таким образом, в этом устройстве свойства межфазного натяжения расплавленного алюминия обеспечивают удержание этого металла при помощи стенки со сквозными отверстиями.

Это устройство можно, в частности, использовать для осуществления контакта экстрагирующего металла, такого как расплав алюминия, с двумя фазами расплавленных солей и оно позволяет, таким образом, легко осуществлять экстракцию и обратную экстракцию актиноидов.

Наличие стенки со сквозными отверстиями, разделяющей две среды, тем не менее, существенно ограничивает и замедляет скорость массопереноса.

Это ограничение, главным образом, связано с диффузией химических веществ через стенку со сквозными отверстиями. В этих условиях термодинамическое равновесие достигается через 12 часов контакта между двумя фазами.

Иными словами, устройство, описанное в документе [10], обладает кинетикой массопереноса, в частности кинетикой экстрагирования, существенно ограниченной явлениями диффузии через стенку со сквозными отверстиями.

Контактное устройство со стенкой со сквозными отверстиями, описанное в документе [10], связано с «классическим» резистивным нагревателем, который позволяет функционировать при температуре, близкой к 1200 К в атмосфере с контролируемыми содержанием кислорода и влажностью. Эта концепция обеспечивает перемещение жидкости под действием конвекции порядка одного мм/мин расплава соли.

Что касается алюминия, очень высокая теплопроводность жидкого алюминия препятствует наличию градиента температуры в расплаве металла. Таким образом, фаза расплавленного алюминия имеет постоянную плотность в любой точке тигля, что препятствует любому перемешиванию посредством свободной конвекции в этой фазе.

Таким образом, ограничение массопереноса в алюминии связано, главным образом, с диффузией веществ в жидком металле, явлением, которое считается медленным.

В случае резистивного нагревания, скорость перемешивания алюминия под действием конвекции, таким образом, близка к нулю.

Одно из решений для улучшения кинетики и перемешивания фаз могло бы заключаться в механическом перемешивании алюминия и расплавленных солей.

Концепция пироконтактора из документа [10] не облегчает внедрение перемешивания этого типа.

Механическое перемешивание должно также являться объектом особого наблюдения на уровне герметичных проходов с учетом обязательных требований, связанных с высокой температурой.

Наконец, выбор механического перемешивания ограничивается влиянием стенки, которое сильно замедляет течение жидкостей на уровне геометрически затрудненных зон, таких как отверстия в контактном устройстве. Эти разные соображения позволяют сделать вывод о неэффективности такого решения.

К тому же нагревание и перемешивание под действием индукции является хорошо известной технологией.

С промышленной точки зрения использование индукционной печи является особенно распространенным для нагревания металлов.

В области ядерной промышленности индукционный нагрев использовался в рамках проекта IFR (“International Fast Reactor”) [17] для очистки металлического урана. Эта технология всегда использовалась в INL для переработки топлива реактора EBRII “Experimental Breader Reactor II” [18] в части способа, называемой “cathode processor”, для выпаривания остатков расплавленных хлоридов, содержащихся в металлическом уране.

JAEA (“Japan Atomic Energy Agency”) также использует индукцию в конце способа в операционных условиях, близких к INL.

В рамках пирометаллургического способа Hayashi et al. [19] также разработали систему индукционного нагрева, предназначенную для повышения коррозионной стойкости тигля, содержащего расплав соли. Здесь решение состоит в использовании технологии, близкой к холодному тиглю.

Индукция позволяет также привести расплавленный металл в состояние левитации и избежать любого контакта со стенками тигля. В этих условиях можно получать металл высокой чистоты. Это свойство применялось в Los Alamos [20] в рамках переработки топлива для получения плутония высокой чистоты.

Кроме того в документе [21] описана печь для плавления изоляционных материалов, таких как стекло, посредством прямой индукции в холодном тигле.

Эта плавильная печь содержит охлажденный тигель со сплошной боковой металлической стенкой, под, разбитый на сектора и охлажденный и по меньшей мере один индуктор, расположенный под подом, который является единственным средством для нагрева тигля. Этот документ относится просто к плавке стекла и не касается приведения в контакт двух несмешивающихся жидкостей. Ни о каком перемешивании стекла под действием индукции не упоминается.

Документ [22] относится к электромагнитному устройству для плавления и межфазного перемешивания двухфазной системы, содержащей несмешивающиеся первую фазу или нижнюю фазу и вторую фазу или верхнюю фазу. Это устройство в частности обеспечивает ускорение металлургического или пирохимического процесса.

Более конкретно это устройство включает в себя:

тигель, в котором содержится двухфазная система;

средства для плавления и перемешивания, предусмотренные для плавления первой и второй фаз и перемешивания межфазной поверхности.

Эти средства для плавления и перемешивания включают в себя:

индуктор, находящийся вокруг тигля, и

средства, обеспечивающие питание этого индуктора переменным током, содержащие по меньшей мере одну составляющую, причем эта составляющая способна перемешивать поверхность раздела первой и второй фаз.

Первая фаза может представлять собой металл или сплав, вторая фаза может представлять собой шлак или соль.

Проводились эксперименты с металлической фазой на основе цинка и солевой фторсодержащей фазой, или с металлической фазой, состоящей из сплава Al-Cu, и солевой фазой, состоящей из смеси LiF и CaF2. Эти эксперименты позволили констатировать, что за счет перемешивания поверхности раздела фаз восстанавливаемые элементы полностью переносятся в металлическую фазу.

В этом устройстве фазы, находящиеся в контакте, разделяются за счет того, что они являются несмешивающимися и имеют разную объемную массу, плотность, что приводит к тому, что под действием гравитации фазы разделяются на верхнюю, например, солевую фазу и на нижнюю, например, металлическую фазу.

Как указано выше, металлическая фаза состоит в частности из сплава Al/Cu, более плотного, чем чистый Al.

Этот сплав Al/Cu не приводит со временем к образованию двухфазной среды типа эмульсии, но использование сплава Al/Cu не дает возможность контролировать потоки веществ на промышленном уровне.

Описанные выше устройства, использующие индукцию, не дают возможности создания высокотемпературных контактных устройств жидкость/жидкость, которые могут использоваться непосредственно для осуществления способов экстракции.

Таким образом, в свете вышесказанного существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей, таком как пироконтактор, которое должно быть простым, надежным и легким в эксплуатации.

Существует также потребность в таком способе и таком устройстве, которые можно использовать, в частности, с расплавами солей и металлов, с высокой эффективностью и оптимальной кинетикой.

Существует также потребность в способе и в устройстве для приведения в контакт и в движение несмешивающихся жидкостей с контролем ускорения, которому подвергаются жидкости, и для которого требуется лишь очень ограниченное количество движущихся частей.

Более конкретно существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей, таком как пироконтактор, которое при улучшении кинетики массопереноса контактного устройства со стенкой со сквозными отверстиями из документа [10] сохраняет к тому же все указанный преимущества, обеспечиваемые этим контактным устройством, имеющим стенку со сквозными отверстиями.

В частности, существует потребность в способе и устройстве для приведения в контакт двух несмешивающихся жидкостей с использованием контактного устройства, имеющего стенку со сквозными отверстиями, из документа [10], которое включает в себя устройство для перемешивания, легкое в эксплуатации независимо от природы фаз, находящихся в контакте, и области рабочей температуры и которое существенно улучшает обновление жидких фаз на поверхности раздела фаз, находящейся в стенке со сквозными отверстиями.

Предпочтительно также, чтобы это устройство имело дистанционное управление с тем, чтобы его можно было использовать в гермооболочке ядерного реактора типа защитного корпуса.

Задачей изобретения является предоставление способа и устройства для приведения в контакт двух несмешивающихся жидкостей, которые кроме прочего отвечают этим потребностям.

Задачей изобретения является также предоставление способа и устройства для приведения в контакт двух жидкостей, которые позволяют использовать две жидкости с одинаковой плотностью или близкими плотностями.

Задачей изобретения является предоставление способа и устройства для приведения в контакт двух жидкостей, в которых нагревание жидкостей осуществляется при помощи компактного нагревательного устройства, ограничивающего явления нагрева в герметичном корпусе.

Кроме того, задачей изобретения является предоставление такого способа и такого устройства, которые не имеют недостатков, ограничений и неудобств способов и устройств из предшествующего уровня техники и которые решают проблемы способов и устройств из предшествующего уровня техники и, в частности, проблемы, связанные с недостаточной кинетикой переноса через стенку со сквозными отверстиями способа и устройства, описанных в документе [10] (WO-Al-2008/080853), сохраняя при этом все преимущества.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эта задача, как и другие задачи решается согласно изобретению при помощи способа приведения в контакт без смешивания первого вещества, которым является металл или сплав нескольких металлов в жидком состоянии, и второго вещества, которым является соль или смесь нескольких солей в жидком состоянии, причем первое вещество и второе вещество в жидком состоянии являются несмешивающимися, при этом первое вещество является проводником электричества в твердом состоянии и в жидком состоянии, а второе вещество является проводником электричества в жидком состоянии и необязательно в твердом состоянии, в котором осуществляют следующие последовательные этапы, на которых:

а) помещают первое вещество в твердом состоянии в по меньшей мере один первый контейнер, имеющий стенку из твердого огнеупорного материала, не проводящего электричество, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, и не вступающего в реакцию с первым и вторым веществами, причем стенка содержит одно или несколько сквозных отверстий; при этом первое вещество в жидком состоянии не смачивает твердый материал, из которого выполнена стенка;

b) приводят в контакт первый контейнер с объемом второго вещества в твердом состоянии, находящегося в по меньшей мере одном втором контейнере из твердого огнеупорного материала, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, не проводящего электричество и не вступающего в реакцию со вторым веществом;

с) подвергают первый и второй контейнеры воздействию электромагнитного поля, создаваемого по меньшей мере одним индуктором, вследствие чего индукционный электрический ток генерируется в первом твердом веществе и вызывает плавление первого вещества;

d) первое вещество в жидком состоянии приходит в движение под действием сил Лапласа;

е) второе вещество в твердом состоянии начинает плавиться под действием потока тепла, исходящего от первого контейнера в виде проводимости и излучения;

f) ионная проводимость возникает во втором веществе, обеспечивая усиление индукционного электрического тока, который ускоряет плавление второго вещества;

g) второе вещество в жидком состоянии приходит в движение под действием сил Лапласа;

h) когда первое вещество в жидком состоянии находится в контакте со вторым веществом в жидком состоянии на уровне указанных отверстий, первое вещество в жидком состоянии остается в контакте со вторым веществом в жидком состоянии в течение периода времени, достаточного для обмена, массопереноса между первым веществом в жидком состоянии и вторым веществом в жидком состоянии;

i) извлекают первый контейнер из объема второго вещества в жидком состоянии;

j) первый контейнер охлаждают до тех пор, пока первое вещество не вернется в твердое состояние.

Под веществом, проводящим электричество, в изобретении понимают главным образом, что это вещество имеет проводимость более 100 Сим*м-1, предпочтительно более 1000 Сим*м-1.

Под веществом, проницаемым для магнитного поля, главным образом понимают отсутствие взаимодействия между этим веществом и электромагнитной волной, создаваемой индуктором, более конкретно, что это вещество имеет максимальную магнитную проводимость, составляющую 10-3 А*м-1.

Преимущественно сила электрического тока, проходящего через индуктор, составляет от 100 до 3000 А на оборот или виток, предпочтительно от 100 до 1000 А на оборот или виток, а частота от 20 до 400 кГц, например 200 кГц.

Преимущественно, электрический ток, проходящий через индуктор, имеет частоту, которую выбирают так, чтобы регулировать толщину наружного слоя для первого и второго вещества в зависимости от геометрии первого и второго контейнеров и соответствующих свойств электропроводимости первого и второго вещества.

Следует уточнить, что только первое и второе вещества должны обладать проводимостью, а именно первое вещество, такое как алюминий, в твердом и жидком состоянии, а второе вещество как минимум в жидком состоянии.

Под толщиной наружного слоя понимают главным образом толщину вещества, в которой продуцируются 2/3 индукционных вторичных токов.

Например, частоту тока можно выбирать так, чтобы толщина наружного слоя была равна половине величины радиуса контейнера, тигля, содержащего вещество, имеющего наименьшую проводимость, которым главным образом является одна или несколько солей, если этот контейнер представляет собой цилиндр с круглым сечением.

Преимущественно второй контейнер, в котором находится второе вещество (вещество 2, соль(-и), главным образом вещество, имеющее наименьшую проводимость) окружает первый(-ые) контейнер(-ы), в котором находится первое вещество (вещество 1, металл или сплав, главным образом вещество, имеющее наибольшую проводимость) и второй контейнер расположен ближе к индуктору(-ам), чем первый контейнер (см. например фигуру 1А).

Преимущественно частота индукции может составлять 200 кГц, в случае геометрии, изображенной на фигуре 1А, в этих условиях толщина наружного слоя вещества 1 (расплавленный металл) составляет, например, 1 мм, а толщина наружного слоя расплавленной соли составляет, например, 3 см.

Преимущественно в этих условиях (т.е. при частоте 200 Гц и геометрии, изображенной на фигуре 1А) подаваемая мощность распределяется из расчета примерно 50% между двумя веществами, например, мощность, подаваемая в вещество 2 (расплавленная соль) составляет 51%, а мощность, подаваемая в вещество 1 (расплавленный металл) составляет 49%.

Преимущественно электромагнитное поле, создаваемое индуктором, генерирует поток магнитной индукции от 10-6 до 10-3 Вб.

Преимущественно электромагнитное поле, создаваемое индуктором, может быть подвижным полем.

Такое подвижное поле позволяет повышать эффективность нагрева и перемешивания.

Для создания такого подвижного поля предусмотрены несколько независимых индукторов, при этом каждый индуктор состоит из одного витка, по которому проходит ток.

Между каждым индуктором действительная часть тока смещается по фазе на 90° или π/2.

Под твердым огнеупорным материалом в изобретении понимают, главным образом, что этот материал может выдерживать без разрушения температуры, которые могут достигать 1300 К.

Преимущественно, твердый огнеупорный материал, из которого выполнена стенка первого контейнера, выбирают из нитрида бора и оксида алюминия.

Преимущественно, плотность первого вещества в жидком состоянии и плотность второго вещества в жидком состоянии являются идентичными или близкими.

В этом состоит одно из преимуществ способа по изобретению: возможность регулировать такие фазы, имеющие идентичную или близкую плотность.

Под близкой плотностью понимают главным образом, что плотность первого вещества в жидком состоянии и плотность второго вещества в жидком состоянии различаются не более чем на 10%, предпочтительно не более, чем на 5%, предпочтительнее не более, чем на 1%.

Первое вещество в жидком состоянии не смачивает материал стенки первого контейнера, что главным образом означает, что его угол контакта θ с указанной стенкой больше 90°, предпочтительно составляет от 120 до 180°.

Второе вещество в жидком состоянии может быть смачивающим или не смачивающим, но оно должно обладать скорее смачивающим свойством по отношению к материалу разделительной стенки, т.е. стенки первого контейнера.

Способ по изобретению включает в себя специфическую последовательность специфических стадий, которая не была ранее описана и не предполагалась в предшествующем уровне техники, описанном выше со ссылкой на упоминаемые документы.

Способ по изобретению прост, надежен и легок в применении. Он удовлетворяет нуждам и требованиям, упомянутым выше, и обеспечивает решение упомянутых выше проблем, характерных для уровня техники, и в частности проблем, упомянутых в отношении способа и устройства, описанных в документе [10] (WO-A1-2008/080853).

Упрощенно можно сказать, что в способе по изобретению неожиданно объединяют, с одной стороны, приведение в контакт первого вещества в жидком состоянии и второго вещества в жидком состоянии, разделенных стенкой, имеющей одно или несколько сквозных отверстий, и, с другой стороны, нагрев посредством индукции с использованием первого вещества в качестве сусептора.

Иными словами отличие способа по изобретению от способа, описанного в документе [10], заключается в том, что используют контактор жидкость/жидкость, имеющий стенку со сквозными отверстиями, из этого документа, сочетая его с индукционным нагревом с использованием первого вещества в качестве сусептора, причем этот индукционный нагрев является возможным благодаря использованию огнеупорного материала, проницаемого для электромагнитных волн, генерируемых индуктором, для выполнения первого контейнера или корзины со сквозными отверстиями и второго контейнера или тигля.

По сравнению с документом [10] замена резистивного нагревателя индукционной системой обеспечивает значительное улучшение рабочих характеристик контактора жидкость/жидкость. Действительно, полученная в способе по изобретению скорость перемешивания второго вещества, главным образом, на порядок превышает (коэффициент 10) скорость перемешивания, вызываемого свободной конвекцией во втором расплавленном веществе с использованием традиционного резистивного нагрева.

Например, в способе по изобретению получают скорость перемешивания второго вещества (расплавленная соль) 3 см/с, тогда как скорость перемешивания второго вещества при использовании традиционного резистивного нагрева составляет всего 2 см/с.

Что касается первого вещества (расплавленный металл), скорость перемешивания увеличивается на несколько порядков, т.к. ожидаемые величины близки к десяти см/с, тогда как режим резистивного нагрева, используемый в предшествующем уровне техники, как показано в документе [10], не давал возможность осуществления конвекционного перемешивания первого вещества.

Осуществление перемешивания при помощи индукции позволяет, таким образом, уменьшать продолжительность контакта на коэффициент от 10 до 100.

Этот выигрыш во времени позволяет получать состояние равновесия в течение времени главным образом меньше 1 часа, например, в течение только 10 минут вместо 24 часов [10].

Использование материала, проницаемого для электромагнитного поля, генерируемого индуктором, для выполнения как первого контейнера, так и второго контейнера позволяет использовать первое вещество, т.е. металл или сплав металлов в качестве сусептора.

Оба контейнера могут быть выполнены из одного материала, проницаемого для электромагнитного поля, или из разных материалов, являющихся проницаемыми для электромагнитного поля, генерируемого индуктором.

Такой материал или такие материалы, используемые для выполнения контейнеров, обладающие высокой проницаемостью для линий поля, таким образом, слабо взаимодействуют с индукционным нагревом и мощность, генерируемая индуктором, используется главным образом для нагрева первого вещества в твердом или жидком состоянии и второго вещества в жидком состоянии.

Можно сказать, что способ по изобретению неожиданно заключается в том, чтобы сочетать технологию контактора жидкость/жидкость, являющуюся объектом документа [10] (WO-A1-2008/080853), и магнитную гидродинамику вместо традиционного резистивного нагрева.

Это сочетание позволяет существенно улучшить эффективность системы, описанной в документе [10], и увеличить производительность такой системы.

Способ по изобретению позволяет эффективно использовать законы магнитной гидродинамики, обеспечивая одновременно перемешивание и электромагнитный нагрев расплавленных веществ.

Способ по изобретению позволяет не только нагревать, но и перемешивать первое и второе вещество и основывается на двойном использовании свойств элетромагнетизма. Действительно, законы сохранения энергии обеспечивают сочетание теплового эффекта (нагрева) с механическим состоянием жидкостей (перемешивание).

Способ по изобретению существенно улучшает кинетику массопереноса через стенки со сквозными отверстиями контактнора жидкость/жидкость, описанного в документе [10], вызывая принудительное обновление жидких сред на поверхности раздела фаз между первым веществом в жидком состоянии (например, расплавленный алюминий) и вторым веществом в жидком состоянии (расплавленные соли).

Это обновление внутри сквозных отверстий или окон первого контейнера является возможным за счет осуществления электромагнитного перемешивания в первом и втором веществах в жидком состоянии, таких как расплавленные металлы или соли.

Без связи с какой-либо теорией способ по изобретению неожиданно позволяет использовать электромагнитные свойства первого вещества для его применения также в качестве сусептора.

Действительно, в соответствии с основным признаком способа по изобретению, в качестве сусептора (под сусептором понимают часть, деталь или элемент, нагретый индукционным током) используется не стенка первого контейнера или тигля, как это часто происходит в способах с использованием индукционного нагрева.

В способе по изобретению сусептором неожиданно является первое вещество, которым является металл, такой как алюминий, в котором генерируются индукционные токи. Этим сусептором затем также является второе вещество, а именно соли, если оно расплавилось в достаточной степени для того, чтобы в нем возник индукционный ток.

Сочетание в рамках способа по изобретению системы, имеющей стенку со сквозными отверстиями из документа [10] (WO-A1-2008/080853), выполненную из специфического материала, в частности, огнеупорного и проницаемого для электромагнитных волн, излучаемых индуктором, с индукционным нагревом с использованием первого вещества в качестве сусептора, можно считать синергетическим сочетанием, которое дает целый ряд неожиданных эффектов и преимуществ, в частности это сочетание позволяет:

- нагревать и расплавлять без контакта первое и второе твердые вещества, даже если они имеют высокую температуру плавления, например, около 1100 К, как в случае щелочных фторидов;

индукционный нагрев позволяет расплавлять первое и второе вещества, а именно, металл, например, алюминий, и соли, несмотря на разную электропроводимость, например, отличающуюся на три порядка величин;

перемешивать разные фазы: а именно, фазу, состоящую из первого вещества в жидком состоянии, и фазу, состоящую из второго вещества в жидком состоянии;

ускорять кинетику массопереноса, например, экстракции.

Иными словами за счет указанного выше сочетания в рамках настоящего изобретения:

создается движение или обновление поверхностей раздела жидкостей первое вещество в жидком состоянии (металл, такой как расплавленный алюминий)/второе вещество в жидком состоянии (расплавленная (-ые) соль(-и)) в отверстиях контактора и несмотря на воздействие, оказываемое стенкой;

преимущественно и неожиданно первое вещество, такое как алюминий, играет двойную роль: а именно, с одной стороны, роль экстрактора, а, с другой стороны, роль источника тепла, вытекающую из его роли сусептора;

осуществляют электромагнитное перемешивание в металлах, обладающих высокой теплопроводностью, таких как алюминий. В случае резистивного нагрева очень высокая теплопроводность алюминия препятствует появлению любого градиента температур. Следовательно, в расплавленном металле плотность не может изменяться. Поэтому перемещение жидкого алюминия под действием конвекции невозможно. Способ по изобретению, таким образом, неожиданно обеспечивает перемешивание металлов с повышенной проводимостью, которое до этого было невозможно при применении способов с использованием резистивного нагрева;

происходит электромагнитное перемешивание соли после ее расплавления и таким образом скорость перемещения очень значительно повышается, например, с коэффициентом 10, по сравнению со свободной конвекцией;

достигается значительно более быстрый подъем температуры, например, в 10 раз быстрее, чем при использовании резистивного нагрева;

при использовании индукционной системы можно работать в области температур, превышающей 1300 К, без сопротивления нагреву, присущего традиционной резистивной системе;

используется дистанционный индукционный нагрев, которым можно управлять, изменяя мощность, подаваемую генератором;

источник тепла используется оптимально, т.к. этим источником тепла является первое вещество, такое как алюминий, выполняющее роль сусептора, находящееся главным образом в центре устройства, а не стенки первого или второго контейнера;

можно легко контролировать зону нагрева и скорости перемешивания в зависимости от выбора частоты и рабочего тока;

возможность приведения в движение двух фаз с одной и с другой стороны стенки со сквозными отверстиями позволяет непрерывно использовать систему экстракции/обратной экстракции посредством приведения в контакт металла, такого как алюминий, с фазой двух типов, обладающей соответствующими свойствами.

Индукционный электрический ток, генерируемый в первом веществе в твердом состоянии, вызывает плавление первого вещества и тепло, выделяемое таким образом при плавлении первого вещества, такого как алюминий, позволяет на следующем этапе инициировать плавление второго вещества, состоящего из солей, в контакте с расплавом первого вещества.

Второе вещество, частично расплавленное, обладает главным образом ионной проводимостью, например, более 100 Сим*м-1, достаточной для того, чтобы второе вещество нагревалось непосредственно магнитным полем и полностью переходило в жидкое состояние.

Кроме нагрева первого и второго вещества, магнитное поле индуцирует силу Лапласа, которые являются основой принудительной конвекции внутри обоих веществ в жидком состоянии.

Способ по изобретению может легко применяться независимо от природы и температуры первого и второго веществ, которые соответственно являются металлами или сплавами и солями.

Способ по изобретению можно осуществлять в относительно короткий период времени, главным образом меньше 1 часа, например, в течение только 10 минут, т.к. осуществление перемешивания позволяет достигать термодинамического равновесия в течение короткого периода.

В частности, достаточная продолжительность контакта на этапе h) может быть легко определена специалистом в этой области техники и составляет, главным образом, от 2 до 10 минут и может достигать, например, 1 часа.

Способ по изобретению можно осуществлять как в переменном режиме, так и в непрерывном режиме. Действительно принцип разделения жидких фаз в сочетании с приведением в движение жидкостей при помощи электромагнитного перемешивания обеспечивает функционирование в режиме «установки» в непрерывном режиме. Предпочтительно по изобретению межфазное натяжение в тройной точке: первое вещество в жидком состоянии/второе вещество в жидком состоянии/твердый материал стенки первого контейнера является высоким.

Например, межфазное натяжение в тройной точке: первое вещество в жидком состоянии/второе вещество в жидком состоянии/твердый материал стенки первого контейнера больше 0,3 Н*м-1, предпочтительно больше 0,6 Н*м-1.

Кроме того преимущественно первое вещество в жидком состоянии имеет поверхностное натяжение выше 0,3 Н*м-1, предпочтительно, выше 0,8 Н*м-1.

Такое высокое поверхностное натяжение позволяет обеспечивать удержание первого вещества в жидком состоянии в контейнерах во время их перемещения из второго вещества и избегать любой потери жидкости посредством капиллярного вытекания из контейнеров.

Можно также использовать сквозные отверстия, имеющие характерные размеры порядка миллиметра.

Преимущественно металл или сплав нескольких металлов выбирают из металлов и сплавов с восстановительными свойствами, таких как алюминий и его сплавы.

Преимущественно одну или несколько солей можно выбирать из хлоридов щелочных металлов, хлоридов щелочноземельных металлов и хлоридов алюминия, как, например, LiCl, AlCl3, и фторидов щелочных металлов, фторидов щелочноземельных металлов и фторидов алюминия, как, например, LiF и AlF3.

Можно использовать, например, смесь LiCl/AlCl3 или смесь LiF/AlF3.

По окончании конечного этапа j) способа по изобретению можно повторить этапы b)-j), т.е. можно привести первый контейнер в контакт с объемом третьего вещества, состоящего из соли или смеси нескольких солей, отличающегося от второго вещества.

Перенос (обмен) массы, осуществляемый на этапе h), может представлять собой любую операцию по массопереносу, которая может происходить между двумя веществами в жидком состоянии, но предпочтительно указанный массоперенос между первым и вторым веществами в жидком состоянии является экстракцией жидкости жидкостью, во время которой один из компонентов второго вещества в жидком состоянии переходит в первое вещество в жидком состоянии и/или один из компонентов первого вещества в жидком состоянии переходит во второе вещество в жидком состоянии.

В частности, когда происходит экстракция жидкости жидкостью, первое вещество может представлять собой алюминий или сплав алюминия, а второе вещество может содержать соли, являющиеся фторидами щелочных или щелочно-земельных металлов, содержащие фториды алюминия, и в которых растворены один или несколько фторидов актиноидов и один или несколько фторидов лантаноидов; и во время этапа h) фториды актиноидов при контакте с расплавленным алюминием или сплавом алюминия химически восстанавливаются до актиноидов (в металлической форме), которые затем переходят в растворе в первое вещество в жидком состоянии, тогда как фториды лантаноидов (которые не вступают в реакцию) остаются во втором веществе в жидком состоянии.

После этапа j) могут быть повторены этапы от b) до j), при этом один или несколько первых контейнеров, содержащих алюминий или сплав алюминия и актиноиды (металлы), приводят в контакт с объемом третьего вещества, состоящего из одного или нескольких хлоридов щелочных или щелочноземельных металлов, содержащих хлорид алюминия, за счет чего актиноиды химически окисляются при контакте с расплавленными хлоридами до хлоридов актиноидов, которые переходят в третье вещество в жидком состоянии (в оксидированной форме хлоридов), и восстановление хлорида алюминия позволяет регенерировать, рекуперировать металлический алюминий, который необязательно можно повторно использовать в новом цикле экстракции/обратной экстракции.

Предпочтительно, этапы b)-g) способа по изобретению, осуществляется в неглубоком вакууме, при абсолютном давлении от 10-2 до 10-1 мбар, при контакте двух жидкостей, что гарантирует «близкий» контакт двух веществ, в частности в жидком состоянии, то есть, таким образом, исключается газовый пузырь, который может образовываться между двумя фазами.

Далее проводят этап h) способа по изобретению, предпочтительно, в атмосфере инертного газа, такого как аргон, предпочтительно избегая присутствия влажности и кислорода, предпочтительно, при давлении, близком к атмосферному давлению, в частности, для предотвращения испарения расплавленной соли.

Кроме того, изобретение относится к устройству для осуществления способа по изобретению, такого как описан выше, причем это устройство содержит:

один или несколько первых контейнеров, предназначенных для первого вещества в твердом или жидком состоянии и имеющих стенки, выполненные из твердого огнеупорного материала, не проводящего электричество, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, и не вступающего в реакцию с первым и вторым веществами, при этом стенки имеют одно или несколько сквозных отверстий, причем первое вещество в жидком состоянии не смачивает твердый материал стенок;

второй контейнер, предназначенный для объема второго вещества в твердом или жидком состоянии и имеющий стенки, выполненные из твердого огнеупорного материала, проницаемого для магнитного поля, создаваемого по меньшей мере одним индуктором, не проводящего электричество и не вступающего в реакцию со вторым веществом;

средства, несущие один или несколько первых контейнеров, содержащих первое вещество, с тем, чтобы приводить их в контакт с объемом второго вещества и затем извлекать их из объема второго вещества;

средства, состоящие по меньшей мере из одного индуктора, расположенного за стенками второго контейнера, для воздействия магнитного поля на один или несколько первых контейнеров и на второй контейнер.

Следует уточнить, что под веществом, обладающим слабой электропроводимостью, понимают главным образом вещество, имеющее электропроводимость <10-3 Сим*м-1.

Устройство по изобретению обладает всеми преимуществами, связанными с реализацией способа по изобретению, упомянутыми выше.

В частности, оно является простым, надежным и содержит минимальное количество перемещающихся частей при максимальной эффективности. Оно потребляет минимум энергии.

Его конструкция может быть такой, чтобы им можно было легко управлять дистанционно, чтобы использовать его в гермооболочке ядерного реактора, например, в защитном корпусе.

Конструкция устройства по изобретению может предусматривать его работу как в периодическом режиме, в частности, отлично адаптированном к малым количествам вещества, например от 100 до 200 г расплавленного металла или расплавленных солей, так и в непрерывном режиме для обработки большего количества веществ.

Непрерывное функционирование устройства требует некоторой адаптации последнего, которую может осуществить специалист.

Преимущественно, один или несколько первых контейнеров и второй контейнер выполнены из материала, выбранного из оксида алюминия и нитрида бора.

Предпочтительным материалом является нитрид бора.

Действительно, этот материал является химически инертным в отношении расплавленных солей и расплавленных металлов, таких как алюминий, кроме того нитрид бора незначительно смачивает алюминий.

Он также обладает магнитной проницаемостью 4*10-7 А·м-1, что обеспечивает хорошую проницаемость для линий поля.

Преимущественно, отверстия являются такими, как подробно описано в документе [10] и имеют форму поперечного сечения, выбранную из кругов; многоугольников, таких как квадраты, прямоугольники, в частности, прямоугольники, величина отношения длины к ширине которых является большой.

Предпочтительной формой этих отверстий, в частности, в случае, когда первые контейнеры являются контейнерами цилиндрической формы, является форма прорезей, выполненных в дне указанных контейнеров и располагающихся вдоль боковых стенок указанных контейнеров.

Преимущественно, один или несколько первых контейнеров представляют собой цилиндры с круглым поперечным сечением, имеющие боковые стенки и основание или дно, и предпочтительно геометрия дна одного или нескольких первых контейнеров имеет круглую форму с тем, чтобы избежать мертвых объемов, обеспечивая диффузию второй жидкости под первой жидкостью, иными словами для ограничения возможного накапливания второй жидкости.

Один или несколько первых контейнеров имеют кольцеобразную форму и предпочтительно геометрия дна первого(-ых) контейнера(-ов) является округлой.

Преимущественно, второй контейнер окружает один или несколько первых контейнеров и второй контейнер расположен ближе к одному или нескольким индукторам, чем первый(-ые) контейнер(-ы).

Преимущественно, второй контейнер может представлять собой цилиндр с круглым поперечным сечением, имеющий боковые стенки и основание или дно.

Преимущественно, устройство содержит один первый контейнер, один второй контейнер и по меньшей мере один индуктор, которые являются симметричными по отношению к по меньшей мере одной и той же центральной вертикальной оси.

Иными словами, устройство имеет осесимметричную конфигурацию.

Устройство по изобретению может также включать в себя первый цилиндрический или кольцеобразный контейнер и второй цилиндрический контейнер, при этом первый контейнер и второй контейнер (или более конкретно боковые стенки обоих контейнеров) являются концентрическими и их главные оси совмещаются.

Индуктор в этом случае предпочтительно состоит из одного или нескольких круговых витков, окружающих боковую стенку второго контейнера и являющихся концентрическими по отношению к последней, при этом главная ось этого (этих) витка(-ов) совмещается с главными осями первого и второго цилиндрических контейнеров.

Такая геометрия устройства или пироконтактора по изобретению, состоящего из двух концентрических контейнеров или тиглей, позволяет погружать металл или сплав в соль или соли.

Эта концепция представляет интерес с точки зрения магнитного поля, т.к. позволяет таким образом использовать проникновение линий поля в обе среды для лучшего распределения подаваемой мощности.

Преимущественно, средства для удержания первого(-ых) контейнера(-ов), их погружения в объем второй жидкости и их извлечения из объема второй жидкости могут содержать вертикальный стержень, на нижнем конце которого прикреплен элемент, несущий первый(-ые) контейнер(-ы).

Верхний конец вертикального стержня предпочтительно находится в удаленной зоне, подвергаемой слабому воздействию электромагнитного поля с тем, чтобы иметь возможность им манипулировать.

Преимущественно, элемент, несущий первый(-ые) контенер(-ы), имеет форму круговой карусели или барабана, центральная ось которого расположена вдоль вертикального стержня, при этом несколько первых контейнеров расположены по кругу концентрически относительно центральной оси барабана.

Преимущественно, первый(-ые) контейнер(-ы) прикреплены к элементу, несущему контейнер, одним или несколькими шпонками.

Предпочтительно, элемент, несущий первые контейнеры, имеет в центре деталь, предпочтительно, цилиндрической формы, которая выступает вниз за основание первых контейнеров и которая позволяет регулировать глубину погружения, ограничивать мертвый объем в контейнере, содержащем вторую жидкость.

Преимущественно, индуктор состоит из индукционной катушки, витки которой расположены около стенок второго контейнера и в частности его боковых стенок, если он имеет цилиндрическую форму.

Преимущественно, индуктор охлаждается, например, водой.

Таким образом, можно получить очень компактное устройство, т.к. охлаждение индуктора, например, водой позволяет ограничивать толщину теплоизоляции, предусмотренной вокруг стенок второго контейнера.

Охлаждение индуктора позволяет кроме того ограничивать температурные напряжения при работе в защитном корпусе.

Далее изобретение будет подробно описано на примере конкретных вариантов осуществления со ссылками на прилагаемые чертежи, на которых:

Краткое описание чертежей

Фиг. 1А - схематический вид сбоку (разрез) образца устройства по изобретению, который был использован для моделирования устройства по изобретению.

Фиг. 1В - схематический вид сбоку (разрез) образца устройства по изобретению, который был использован для осесимметричного моделирования устройства по изобретению.

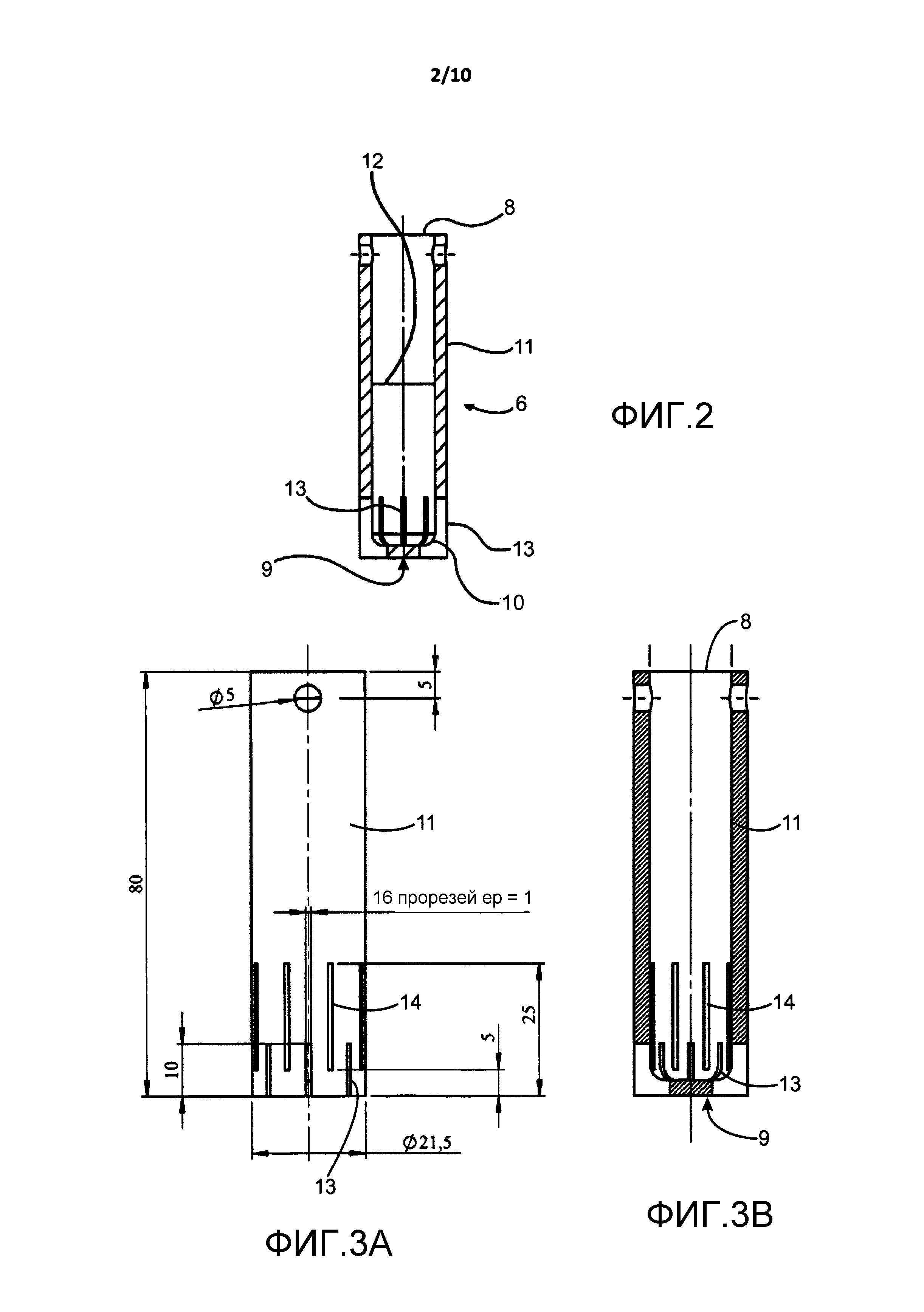

Фиг. 2 - вид сбоку (разрез) варианта осуществления перфорированного чана устройства по изобретению.

Фиг. 3А и 3В - виды сбоку (разрез) другого варианта осуществления перфорированного чана устройства по изобретению.

Фиг. 4 - схематический вид сбоку (разрез), показывающий краевой угол θ в «тройной» точке, который определен между первой жидкостью (среда 1), газообразной средой в печи, такой как аргон, и твердой стенкой одного из перфорированных чанов на уровне одной из прорезей в этом чане.

Фиг. 5 - схематический вид сбоку (разрез), показывающий краевой угол θ′ в тройной точке, который определен между первой жидкостью (среда 1), второй жидкостью (среда 2) и твердой стенкой одного из перфорированных чанов на уровне одной из прорезей в этом чане.

Фиг. 6 - вид сбоку (разрез), варианта осуществления устройства по изобретению, такого как пироконтактор.

Фиг. 7 - вид сбоку (разрез), другого варианта осуществления устройства по изобретению, такого как пироконтактор.

Фиг. 8 - контейнер, перфорированный чан устройства по фиг. 7.

Фиг. 9 - вертикальный разрез по оси АА контейнера, перфорированного чана устройства по фиг. 8.

Фиг. 10 - трехмерное изображение контейнера, чана по фиг. 8 и 9.

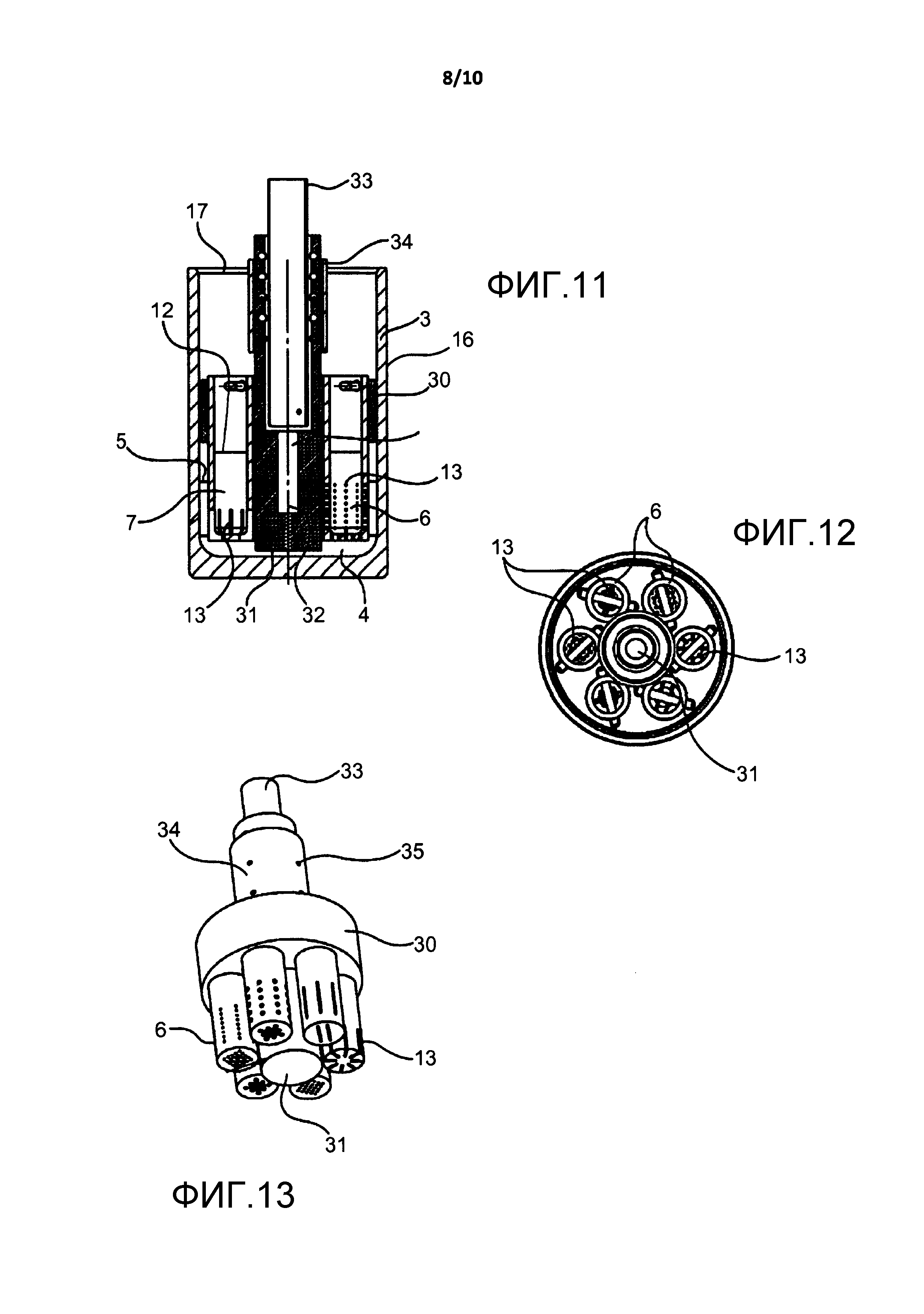

Фиг. 11 - вид сбоку (разрез) еще одного варианта осуществления перфорированного устройства по изобретению, такого как пироконтактор, содержащего перфорированные чаны, поддерживаемые барабаном или круговой каруселью и погруженные в расплавленные соли.

Фиг. 12 - вид снизу барабана, круговой карусели, по фиг. 11, снабженной шестью перфорированными чанами.

Фиг. 12 - трехмерное изображение барабана, круговой карусели, по фиг. 11, снабженной шестью перфорированными чанами, имеющими отверстия разной формы.

Фиг. 14 - вид сбоку (разрез) устройства, такого как пироконтактор по изобретению, изображающий форму линий магнитного поля, генерируемого индуктором.

Фиг. 15 - результаты, полученные в примере 1 при осесимметричном моделировании устройства по изобретению, выполненного по образцу устройства, изображенного на фиг. 1В. Эта фигура показывает линии поля.

Фиг. 16 - фотография, которая показывает перемешивание расплавленной соли в устройстве по изобретению во время экспериментов, проводимых в примере 2.

Фиг. 17 - схема перемещение поверхности расплавленной соли, фотография которой приведена на фиг. 16, в течение 1 секунды. Пройденное расстояние составляет порядка см.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

На фигурах один и тот же элемент обозначен одними и теми же цифрами.

Фигуры 1А и 1В схематически иллюстрируют принцип способа по изобретению и устройство для его осуществления.

Устройство, изображенное на фигурах 1А и 1В, прежде всего, включает в себя индуктор (1).

На фигурах 1А и 1В индуктор (1) состоит из индукционной катушки, включающей в себя некоторое количество витков (2), причем этот индуктор соединении с генератором (не изображен).

Индуктор может иметь от 1 до 12 витков (2).

Так, в качестве примера индуктор, изображенный на фигурах 1А и 1В, имеет 6 витков, специалист может легко определить число, размер и форму витков, а также интенсивность и частоту переменного тока, проходящего по этим виткам, в зависимости, в частности, от формы линий магнитного поля и требуемой интенсивности магнитного поля, которая может составлять от 10-6 до 10-3 Вб, а также от объема тиглей и используемых металлов и солей.

В качестве примера интенсивность тока, проходящего по виткам, может составлять от 100 до 3000 А на оборот или виток и его частота может составлять от 20 до 400 КГц.

Устройство, изображенное на фигуре 1А и 1В, кроме того включает в себя контейнер, тигель (3), который находится внутри указанного индуктора (1).

Этот контейнер, тигель (3) предназначен для второго вещества (4), состоящего из соли или смеси нескольких солей. Эти соли могут, в частности, являться расплавленными хлоридами или фторидами, например, фторидом лития, LiF.

Этот тигель(3) главным образом выполнен из материала, не проводящего электрический ток, проницаемого для электромагнитных волн, излучаемых индуктором (1), не вступающего в реакцию со вторым веществом, в частности, со вторым веществом в жидком состоянии, и огнеупорным.

Под огнеупорным материалом понимают, материал который можно приводить в контакт с солью или смесями солей в расплавленном состоянии при высокой температуре без его разрушения.

Например, этот тигель (3) может быть выполнен из материала, устойчивого к температурам выше 800 К и которые могут достигать 1200 К.

Этот тигель может, например, быть выполнен из нитрида бора, например, из нитрида бора «марки НР или марки HIP» или из оксида алюминия.

Второе вещество (4) в жидком состоянии, а именно, расплавленная соль или соли, поднимается главным образом до уровня (5), изображенного на фигурах 1А и 1В, в тигле. На фигурах 1А и 1В тигель (3) имеет форму прямого цилиндра, боковая стенка которого окружена индуктором и является концентрической относительно витков последнего.

Устройство по изобретению, как схематически изображено на фигурах 1А и 1В, включает в себя один или несколько перфорированных чанов, контейнеров, тиглей (6) (на фигурах 1А и 1В сквозные отверстия не изображены), которые содержат первое вещество (7), представляющее собой металл или металлы, причем это первое вещество, если оно находится в жидком состоянии, контактирует со вторым веществом (4), находящемся в тигле, также в жидком состоянии.

Перфорированный чан, тигель (6), как показано на фигуре 2, может иметь, по существу, цилиндрическую форму, главным образом с поперечным круглым сечением с открытым верхом (8) и их нижняя стенка или дно (9) предпочтительно снабжено внутренней закругленной обработанной частью (10), которая препятствует образованию мертвого объема и, следовательно, скапливанию второй жидкости.

Иными словами, боковые стенки (11) чана (6) и его дно (9) соединены посредством закругленной части (10) стенки.

Перфорированные чаны могут, тем не менее, быть закрыты в верхней части с тем, чтобы препятствовать любому загрязнению жидкости, которая там находится на уровне (12), такой как расплавленный металл, парами и конденсатами, происходящими из второй жидкой фазы расплавленных солей, содержащейся в «нижнем» тигле.

Один или нескольких чанов также могут быть закрыты посредством затвердевания в верхней части первого вещества в жидком состоянии, содержащегося в чане.

Стенка и дно чанов, согласно изобретению, выполнены из материала, инертного и не вступающего в реакцию с обоими веществами, в частности, обоими веществами в жидком состоянии.

Этот материал, из которого выполнены чаны по изобретению, является кроме того огнеупорным, не проводит электрический ток и является проницаемым для электромагнитных волн, излучаемых индуктором (11).

Под огнеупорным понимают, что этот материал может контактировать как с металлом или смесью металлов, так и с солью или смесями солей в расплавленном состоянии при высоких температурах без его разрушения.

Например, один или несколько чанов могут быть выполнены из материала, который может обладать устойчивостью к температурам выше 1000 К и достигающим 1500 К.

Чан (6) может, например, быть выполнен из нитрида бора, например, из нитрида бора «марки НР» (от английского “High Pressure”) или «марки НIР» (“High isostatic Pressed”) или оксида алюминия.

Должно также выполняться условие слабой смачиваемости материала, из которого выполнены чаны, первым веществом в жидком состоянии 1 (содержимое), которое выражается в том, что угол θ должен быть больше 90°.

Согласно изобретению (фигура 2), стенки (включая дно) чана снабжены отверстиями, прорезями (13), на уровне которых происходит контакт без смешивания между первой жидкой фазой, содержащейся в перфорированных, имеющих прорези, сквозные отверстия чанах, и второй жидкой фазой, которая находится снаружи этих чанов в тигле.

Количество, положение, геометрия и размер отверстий (13) в одном или нескольких чанах могут быть изменены, в частности, для того, чтобы регулировать площадь контакта между двумя жидкими средами. Например, эти модификации могут улучшать кинетику обмена для процесса экстракции жидкости жидкостью. Другие геометрические модификации могут быть направлены на ограничение удержания жидкостей в перфорированных чанах, в их отверстиях, во время изменения среды на стадиях экстракции и обратной экстракции.

В частности, в случае цилиндрических чанов, поперечное сечение отверстий может иметь форму кругов, квадратов, многоугольников, таких как прямоугольники, предпочтительно, вытянутые прямоугольники, то есть прорези; эти отверстия могут быть выполнены как в боковых стенках, так и в дне контейнеров, таких как цилиндры.

Разные формы этих отверстий (13) показаны на фигуре 11, 12 и 13, на которых каждый из шести чанов, удерживаемых барабаном, имеет отверстия, отличающиеся от других по форме и количеству.

Следует отметить, что барабанное устройство на фигурах 11, 12 и 13 не является предпочтительным вариантом осуществления устройства по изобретению и что эти фигуры приведены в частности просто для того, чтобы показать, какие разнообразные формы могут иметь отверстия в чанах. Один или несколько чанов, изображенных на этих фигурах, могут являться частью устройства по изобретению независимо от варианта осуществления и являться в этом случае одним или несколькими вторыми контейнерами.

Действительно, в случае использования нескольких чанов все чаны могут иметь отверстия разных размеров и/или разных форм и/или в разном количестве или два или более из числа чанов могут иметь отверстия одинаковой формы и/или размера и/или в одинаковом количестве.

Очевидно, что все чаны могут иметь отверстия одинаковой формы, одинакового размера и в одинаковом количестве с тем, чтобы облегчить обращение с чанами и их перемещение.

Если используется один чан, этот чан может иметь отверстия разных размеров и/или форм, как показано на фигурах 11, 12 и 13, или два более из числа чанов могут иметь отверстия разной формы и/или размера или два или более из числа чанов могут иметь отверстия одинаковой формы и/или размера.

Например, что касается размера отверстий в случае цилиндрических чанов, например, высота которых равна 100 мм, а диаметр составляет 21,5 мм, то круглые отверстия имеют диаметр 1 мм, а прорези имеют длину 19 мм и ширину 1 мм.

Среди множества возможных геометрий, форма отверстий чанов, показанная на фигуре 2, представляющих собой прорези, сквозные отверстия (13), ширина которых, например, составляет 1 мм и которые начинаются от основания корзины на расстоянии, например, 0,8 см от края, и доходят, например, до высоты 15 мм по боковой стенке (11) (например, в случае корзин цилиндрической формы, высота которых равна 100 мм, а диаметр составляет 21,5 мм), обеспечивает выход пузырьков газа при контакте двух расплавленных сред в регулируемой атмосфере.

Эта конкретная конфигурация отверстий является усовершенствованием по сравнению с перфорированными чанами, отверстия которых имеют простую, например, круглую форму.

Другая возможная геометрия отверстий чанов представлена на фигуре 3 (А и В). На фигуре 3 прорези, отверстия (13) чана имеют ту же геометрию, что и на фигуре 2, и чан кроме того снабжен прорезями, отверстиями (14) на боковой стенке между теми частями прорезей (13), которые находятся на боковых стенках.

Геометрия отверстий чанов, изображенная на фигуре 3, позволяет увеличивать контактную поверхность в 3 раза, по сравнению с геометрией отверстий, изображенной на фигуре 2.

Осуществление способа, соответствующего изобретению, облегчается в случае, когда одно из двух веществ в жидком состоянии, предпочтительно, находящееся в перфорированных чанах, имеет высокое поверхностное натяжение, а именно поверхностное натяжение более 0,3 Н*м-1, например, это относится к алюминию, расплавленному при температуре 933 K [11], поверхностное натяжение которого равно 0,87 Н*м-1.

Поверхностное натяжение - это натяжение на поверхности жидкости или, точнее, на границе раздела между указанной жидкостью и газообразной атмосферой в печи.

Поверхностное натяжение определяют как силу, которую необходимо приложить на единицу длины линии, перпендикулярной поверхности жидкости, находящейся в равновесии, так чтобы растянуть эту поверхность, или как работу, совершенную этой силой, на единицу площади. Единица поверхностного натяжения (Н*м-1) эквивалентна джоулям на квадратный метр (Дж/м2), что соответствует единице поверхностной энергии.

Такая характеристика важна, так как она дает возможность удерживать первую жидкость в чанах без потери, вытекания, при перемещениях чанов (при подъеме с помощью стержня, описанного ниже) в атмосфере, например, аргона в печи между погружениями в разные жидкие среды, такие как расплавленные соли, используемые, например, при осуществлении этапов экстракции актиноидов, присутствующих в растворах фторидов, с последующей обратной экстракцией в среде расплавленных хлоридов.

Максимальный гидростатический напор соответствует максимальной высоте столба первой жидкости, которая может быть помещена в перфорированный чан, используемый согласно изобретению, этот гидростатический напор зависит, в частности, от геометрии отверстий чана.

Как описано в документе [10], максимальный гидростатический напор можно вычислить в двух случаях: первый случай, когда чаны подняты, то есть не погружены, и первая жидкость или жидкость «1», такая как расплавленный алюминий, находящийся в этих чанах, контактирует с газом, таким как аргон, представляющим собой атмосферу в печи.

Во втором случае перфорированные чаны находятся в контакте со вторым (или третьим) веществом в жидком состоянии, таким как расплавленные соли.

В первом случае максимальный гидростатический напор может быть вычислен с использованием уравнения Юнга-Лапласа, которое может быть названо упрощенным уравнением Юнга-Лапласа и в которое входит поверхностное натяжение на поверхности жидкости или, точнее, на границе раздела между жидкостью «1», содержащейся в чане, такой как расплавленный алюминий, и газообразной атмосферой в печи, при осуществлении этапов подъема и перемещения чанов. Эта атмосфера представляет собой, например, первичный вакуум или аргон (фигура 4).

Упрощенное уравнение Юнга-Лапласа приведено ниже [12] (уравнение 1):

в котором:

ρ: плотность первой жидкости в кг/м-3;

g: 9,81 м/с-2;

h: высота жидкости в м;

γ: поверхностное натяжение жидкости в Н*м-1 (или Дж/м-2);

r: радиус капилляра или расстояние между двумя параллельными пластинами;

θ краевой угол границы жидкости с твердой стенкой (параллельные пластины или капилляры в зависимости от формы отверстий).

Уравнение 1 позволяет рассчитать отверстия перфорированных чанов, способных удерживать различные уровни по высоте первого вещества в жидком состоянии, например, расплавленного алюминия, без противодавления второго вещества в жидком состоянии, такого как расплавленная соль.

Примеры расчета высоты “h” равновесия приведены ниже в таблице 1 для разной геометрии отверстий чана, содержащего алюминий, где:

ρ Al: 2700 кг/м-3;

g: 9,81 м/с-2;

h: высота жидкости, находящейся в состоянии равновесия (вычисленной);

γ: 0,87 Н*м-1 (или Дж/м-2) [12];

r: радиус отверстия или расстояние между параллельными пластинами;

θ 160° (угол контакта Al/нитрид бора) при температуре 1100 К нитрида бора ([14], J.Mater Sci 2007)):

Величины высоты, представленные в таблице 1, вычислялись при помощи уравнения 1.

Здесь важно только абсолютное значение «h», что позволяет работать со столбами жидкостей (расплавленный Al) в диапазоне от 3 до 12 см.

Действительно аналитический расчет дает отрицательные значения «h», так как алюминий не смачивает нитрид бора.

В случае системы алюминий/нитрид бора эти результаты надо рассматривать как ориентировочные величины. Действительно краевой угол между алюминием и керамикой BN может уменьшаться, если рабочая температура превышает 1100 К ([14], J.Mater Sci 2007).

В этих условиях BN взаимодействует с Al c образованием AlВ2 и AlN, которые отрицательно влияют на свойство не смачивания. Следовательно, рекомендуется работать в температурном диапазоне <1100 К.

Во втором случае, когда чаны, содержащие первую жидкость, такую как расплавленный алюминий, находятся в контакте со второй (или третьей) жидкостью, такой как ванна расплавленных солей, межфазное натяжение металл/соль/твердый материал заменяет поверхностное натяжение металл/газ/твердый материал.

Новое значение краевого угла θ, используемое при вычислении, также должно учитывать эту новую тройную точку, как показано на фигуре 5.

Наконец, необходимо сбалансировать гидростатическое давление в тройной точке согласно приведенному ниже уравнению 2:

в котором:

ρ : плотность в кг/м-3 (ρ1=2700, например, в случае Al, и ρ1#2700, например, в случае расплавленной соли);

g: 9,81 м/с-2;

h: высота жидкости в м (h1=например, Al, h2=например, расплавленной соли);

γ12: - межфазное натяжение, например соль/металл/твердая опора, в Н*м-1 (или Дж/м-2);

e: радиус капилляра или расстояние между двумя параллельными пластинами (м);

θ: краевой угол на границе раздела между жидкостью и твердой стенкой (параллельные пластины или капилляры).

В случае использования системы алюминий/расплавленные фториды, ρ1#ρ2#ρ, учитывая, что h2=h1+Δh, уравнение 2 приводится к следующему виду:

В приведенном выше случае можно вычислить предельный гидростатический напор алюминия, содержащегося в перфорированных чанах, в зависимости от геометрии каждого отверстия. Несколько примеров приведены ниже в таблице 2, принимая, что значение γ12 равно 0,72 Н*м-1 (при 1000 К) с краевым углом «θ» 180° [13] в тройной точке алюминий/(LiF/AlF3)/твердый оксид алюминия. Примеры вычисления высоты равновесия приведены ниже в таблице 2:

В отношении использования материала, о котором идет речь, необходимо достичь наилучшего компромисса между гидростатическим напором, то есть количеством обрабатываемого материала, и площадью обмена перфорированных чанов, то есть эффективностью переноса.

Также в ходе экстракции, если операция по приведению в контакт заключается в экстракции, наблюдается изменение плотности жидкости (за счет массопереноса), содержащейся в чанах. Это явление следует принимать во внимание при выборе размеров отверстий перфорированных чанов.

Схематическое изображение принципа на фигурах 1А и 1В, используемого для моделирования устройства и способа по изобретению, не показывает несущий элемент или деталь, иными словами систему удержания и подъема одного или нескольких чанов, содержащих первое вещество, такое как алюминий, т.к. эта система не оказывает никакого влияния на электромагнитные свойства.

Действительно один или несколько перфорированных чанов со сквозными отверстиями главным образом крепятся на несущем элементе или детали, которая обеспечивает приведение их в контакт со вторым веществом или третьим веществом и извлечение их из второго вещества или третьего вещества в жидком состоянии. Материал несущего элемента не оказывает влияния на линии поля.

Так, на фигуре 6 изображен вариант осуществления устройства по изобретению, в котором тигель (3), содержащий второе вещество (4), а именно соль или соли, имеет форму прямого цилиндра с круглым поперечным сечением, с основанием (15) и боковой стенкой (16), этот тигель снабжен крышкой (17).

Перфорированный чан, тигель (6), содержащий первое вещество (7), такое как алюминий, находится внутри указанного тигля.

Этот тигель (6) имеет предпочтительную форму, описанную выше, а именно, главным образом, цилиндрическую форму с круглым поперечным сечением, с нижней стенкой или дном (9), снабженным нижней обработанной скругленной поверхностью (10). На фигуре 6 чан снабжен крышкой (18).

Устройство, изображенное на фигуре 6, имеет также несущий элемент или деталь, иными словами систему удержания и подъема перфорированного чана.

Эта система включает в себя вертикальный стержень (19), конец (20) которого соединен с горизонтальной деталью (21), прикрепленной к боковой стенке (11) чана, а его другой конец (22) соединен с приводным устройством (не изображенным), которое позволяет опускать и поднимать чан (6).

Индуктор (не изображенный) находится снаружи от тигля (3) и главным образом круглые витки индуктора окружают боковую стенку тигля (3), как в устройстве на фигуре 7.

Иными словами витки индуктора, боковая стенка тигля (3) и боковая стенка чана (6) являются концентрическими.

На фигуре 7 изображен другой вариант осуществления устройства по изобретению, в котором перфорированный чан (6), содержащий, например, алюминий (7), имеет форму кольцеобразного контейнера (23), прикрепленного к стержню (24) посредством металлического бруска или штифта, находящегося в зоне поля без риска его нагрева.

Второе вещество в жидком состоянии (4) находится, таким образом, в контакте с первым веществом (7) на внешней стенке (25) кольцеобразного чана, а также на внутренней стенке (26) чана.

Преимущество варианта осуществления устройства по изобретению, изображенного на фигуре 7, заключается в увеличении поверхности обмена.

На фигуре 7 также изображен индуктор (1), который находится снаружи от тигля (3) и имеет форму круглых витков (2), окружающих тигель и питаемых от кабеля (29), соединенного с генератором (не изображенным).

Перфорированный кольцеобразный чан, тигель (22) устройства по фигуре (7) более конкретно изображен на фигурах 8, 9 и 10.

Этот перфорированный чан, тигель (23) может быть изготовлен из цельного блока нитрида бора, он снабжен пятьюдесятью контактными отверстиями (27) со стороны внешней стенки (25) и 19 сквозными отверстиями (28) со стороны внутренней стенки (26).

Такое «монолитное» оборудование позволяет избежать сборки деталей, подверженных сильным температурным полям.

Этот вариант осуществления устройства по изобретению, по существу, аналогичен варианту осуществления устройства из заявки [10] WO-A1-2008/080853, описанному по фигурам 1-3 этой заявки с тем основным отличием, однако, что устройство по изобретению снабжено индуктором (не изображенным) и что материалы, из которых выполнены тигли и чаны, выбирают так, чтобы они были проницаемы для магнитного поля, генерируемого индуктором. Следует отметить, что вариант осуществления устройства по изобретению, изображенный на фигурах 11, 12 и 13 не является предпочтительным вариантом осуществления устройства по изобретению, которое предпочтительно должно являться осесимметричным.

Тем не менее, один или несколько чанов, изображенных на фигурах 11, 12 и 13, могут использоваться отдельно с тем, чтобы являться частью устройства по изобретению независимо от варианта осуществления и в этом случае использоваться в качестве одного или нескольких вторых контейнеров.

Устройство по изобретению в варианте осуществления по фигуре 11 прежде всего включает в себя контейнер, тигель (3), предназначенный для второго вещества (4), которое представляет одну или несколько смешанных солей. Если второе вещество является жидким, оно поднимается до уровня (5).

Тигель (3) имеет главным образом форму прямого цилиндра с круглым сечением, с боковой стенкой и дном. Устройство по фигуре 8 снабжено индуктором, состоящим главным образом из круговых витков, которые окружают боковую стенку тигля (3) и являются концентрическими относительно него.

Устройство по изобретению в варианте осуществления по фигуре 11 включает кроме того несколько перфорированных чанов (6) со сквозными отверстиями, описанных выше, которые содержат «первое» вещество в твердом состоянии, затем в жидком состоянии (7), которое должно войти в контакт со вторым веществом в жидком состоянии (4), содержащимся в тигле (3).

Эти перфорированные чаны (6) со сквозными отверстиями прикреплены к несущему элементу, которое можно назвать барабаном или круговой каруселью (30).

На фигурах 12 и 13 барабан (30) несет шесть перфорированных чанов (6) со сквозными отверстиями, но совершенно очевидно, что другое число чанов, большее или меньшее, может быть предусмотрено.

Такой барабан может нести, например, от 1 до 6 чанов, в этом случае следует заменить один или несколько не используемых чанов соответствующим числом чанов из массивного материала (нитрид бора, оксид алюминия, …) для сохранения контролируемой высоты жидкостей и поверхностей обмена.

Барабан (30), держатель чанов, включает в себя также центральную часть или деталь (31), которая на фигуре 11 изображена погруженной во вторую жидкость, такую как расплавленная соль, находящуюся внутри тигля. Эта центральная часть (31), главным образом цилиндрической формы, выступает за границы основания контейнеров, чанов (6).

Показанная барабанная система позволяет быстро менять тип и природу перфорированных чанов, каждый из которых удерживается простой шпонкой.

Центральная часть или деталь (31) барабана (30) имеет отверстие и может необязательно содержать термопару и/или тепловой мостик.

Для этих целей металлический стержень (33) можно помещать в этом отверстии (32) центральной части барабана (30).

Центральная часть держателя перфорированных чанов или барабан (30), таким образом, погружена во «вторую» жидкость, такую как расплавленные соли с тем, чтобы вызвать локальное охлаждение жидкости на несколько градусов.

Еще одно достоинство погруженной в жидкость центральной части (31) заключается в уменьшении «мертвого» объема в тигле, содержащем вторую жидкость, такую как расплавленные соли. При такой конструкции можно получить близкое к 1 значение отношения объема перфорированных чанов к объему тигля.

Кроме того центральная часть (31) служит надежным ограничителем и позволяет регулировать высоту расположения барабана в температурной системе, то есть системе, нагретой до рабочей температуры, которая в частности представляет собой температуру, обеспечивающую плавление металлической и солевой фаз каждой из соответствующих жидкостей.

Изменяя геометрию погруженной в жидкость центральной части (31), можно изменять отношение объемов или масс контактирующих фаз и оптимизировать рабочие условия способа.

Для примера, погруженная в жидкость центральная часть (31) барабана может иметь форму звезды или многоугольника.

Устройство, состоящее из барабана и перфорированных чанов, прикрепляется к стержню (33) с помощью штифтов.

Верхняя часть барабана входит в кольцеобразное пространство между стержнем (33) (неметаллическим) и (34) и, таким образом, удерживается в фиксированном положении.

Стержень, который можно назвать подъемным стержнем и которым снабжена печь, такая как шахтная печь, в которой находится устройство по изобретению, используют для подъема и перемещения барабана и прикрепленных к нему чанов с целью приведения в контакт с разными средами, например, разными солями или смесями твердых, а затем расплавленных солей.

Стержень (33), (34), несущий устройство, образованного барабаном и чанами, может быть соединен с удаленной системой вращения, что, таким образом, дает возможность динамически перемешивать жидкую среду, содержащуюся в тигле. Такое перемешивание повышает эффективность устройства.

Верхняя часть тигля, в котором находится вторая жидкость, такая как расплавленные соли, может быть закрыта изолирующей крышкой (17). Через эту крышку (17) проходит стержень с двойной оболочкой, изображенный в разрезе (33) и (34). На внешней оболочке стержня (34), проходящего через крышку, предусмотрены отверстия (35) для фиксации, которые позволяют регулировать по высоте положение барабанного устройства пироконтактора при помощи шпонок.

Устройство по изобретению, такое как описано, например, по фигурам 1А, 1В, 6, 7, 8, 9, 10, 11, 12, 13, может работать в переменном режиме, очень хорошо адаптированном к использованию в защитном корпусе с малым количеством веществ (например, от 100 до 1000 г расплавленных солей и расплавленных металлов). Использование больших количеств, тем не менее, может быть возможно при условии адаптации, обеспечивающей работу в непрерывном режиме.

Способ и устройство по изобретению, такие как описаны выше, например, устройства, такие как описаны по фигурам 1А, 1В, 6, 7, 8, 9, 10, 11, 12, 13, можно использовать для проведения любой операции массопереноса между двумя жидкостями.

Эта операция может, в частности, представлять собой операцию экстракции жидкости жидкостью и более конкретно операциею экстракции жидкости жидкостью при высокой температуре. В этом случае, речь идет о пирометаллургическом способе и устройство по изобретению называется пироконтактором.

Этот пирометаллургический способ и этот пироконтактор применяются, в частности, в области переработки отработанного ядерного топлива.

Таким образом, пироконтактор обеспечивает групповую экстракцию актиноидов, содержащихся в растворе расплавленных фторидов, таких как LiF/AlF3.

Приведение в контакт расплавленных солей, например, LiF/AlF3 и перфорированных чанов, содержащих расплавленный металл, такой как расплавленный алюминий, обеспечивает химическое восстановление актиноидов, находящихся в исходной форме фторидов, до металлической формы и их извлечение из фазы алюминия.

Продолжительность контакта между двумя жидкими фазами составляет главным образом от 1 минуты до 1 часа, предпочтительно от 2 минут до 45 минут, например.

Прироконтактор предотвращает перемешивание солевых и металлических фаз. Когда две жидкие фазы находятся в термодинамическом равновесии, можно поднять контактор, содержащий вещество 1 (расплавленный металл), и поместить его во вторую солевую среду (третья жидкость), например в среду LiCl/AlCl3, для осуществления стадии обратной экстракции актиноидов.

После этого второго контакта пироконтактор может быть снова помещен в первоначальную солевую ванну, содержащую новую порцию топлива, подлежащего переработке.

Жидкость, такая как жидкий алюминий, помещенная в перфорированные чаны, может быть использована повторно после стадии обратной экстракции. Таким образом, система чанов служит в качестве «химического» насоса, так как экстрагирующее соединение в этом процессе полностью не расходуется. Этот «химический» насос позволяет экстрагировать и восстанавливать одно или несколько соединений в растворе без использования поля силы тяжести или ускорения, как в случае, когда для разделения контактирующих фаз используется осаждение или центрифугирование. Эта характеристика облегчает проведение экстракции и представляет собой реальное преимущество для высокотемпературных процессов.

Далее в тексте приведено описание принципа работы устройства по фигурам 1А или 1В в целях осуществления способа по изобретению. Аналогичное описание может относиться к устройствам по фигурам 6, 7 и 8-13.

В по меньшей мере один первый контейнер (6), а именно по меньшей мере один перфорированный чан, такой как описан выше, помещают первое вещество в твердом состоянии (7).

Первое вещество может представлять собой алюминий или смесь или сплав нескольких металлов.

Первое вещество в твердом состоянии может быть в виде одного монолитного блока или в виде нескольких блоков, кусков или в виде частиц, таком как порошок.

Указанный первый контейнер (6) приводят в контакт с объемом второго вещества в твердом состоянии (4), помещенного в по меньшей мере второй контейнер (3), а именно тигель, такой как описан выше.

Второе вещество (4) может представлять собой соль или смесь солей.

Также как и первое вещество, второе вещество в твердом состоянии (4) может быть в виде одного монолитного блока или в виде нескольких блоков, кусков или в виде частиц, таком как порошок.

Обычно приведение в контакт первого контейнера (6) с объемом второго вещества (4) заключается просто в размещении первого контейнера (6) на втором веществе (4) в твердом состоянии.

Включают генератор, питающий индуктор (2), и переменный электрический ток, протекающий в индукторе, генерирует магнитное поле.

Форма линий магнитного поля (36) изображена на фигуре 14.

Использование материалов, проницаемых для электромагнитных волн, генерируемых индуктором, для изготовления тигля (3) и одного или нескольких перфорированных чанов (6) обеспечивает проникновение линий поля до металла, такого как алюминий, содержащегося в одном или нескольких перфорированных чанах.

Магнитное поле вызывает токи, индуцируемые в веществе, обладающем наибольшей проводимостью, которым в данном случае является металл или сплав, содержащийся в одном или нескольких перфорированных чанах и который выполняет функцию сусептора системы.

Рассеивание энергии под действием эффекта Джоуля обеспечивает плавление металла или сплава.

Расплавленный металл, такой как алюминий, или сплав приводятся в движение под действием сил Лапласа.

Одна или несколько солей начинают расплавляться в результате подъема температуры, вызванного подачей тепла посредством конвекции и излучения, происходящих от плавящегося металла, такого как алюминий, или плавящегося сплава.

Начало плавления солевой среды и появление ионной проводимости в этой среде генерирует токи, индуцируемые в соли или в смеси солей. Вызванный таким образом эффект Джоуля повышает скорость плавления солевой среды.

В результате такого плавления один или несколько перфорированных чанов опускаются в солевую среду под действием гравитации или автоматически или вручную при помощи системы, такой как описана выше.