Автономный пылесос - RU2586197C2

Код документа: RU2586197C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к автономному пылесосу и, в более общем смысле, к мобильному робототехническому устройству, оснащенному средством для обнаружения столкновений с препятствиями.

Уровень техники

Мобильные роботы становятся все более обычным явлением и используются в таких разнообразных областях, как освоение космоса, стрижка газона и уборка полов. В последнее десятилетие наблюдается особенно быстрое продвижение в области робототехнических устройств для очистки пола, особенно пылесосов, основная цель которых, заключается в автономной ориентации в доме пользователя и ненавязчивость во время уборки пола.

Для выполнения этой задачи, робот-пылесос должен быть сориентирован в области уборки и необходимо не допустить столкновение пылесоса с препятствиями при выполнении уборки. Как правило, робот-пылесос будет включать в себя подвижный бампер, который образует часть корпуса робота, и один или несколько датчиков, выполненных с возможностью обнаруживать перемещение корпуса по отношению к каркасу робота. Примеры такого подхода описаны в документах ЕР 1997418 А2 и US 7647144 B2.

Хотя бамперы адекватно функционируют в качестве средства для обнаружения контакта робота с препятствиями, они значительно усложняют роботизированную систему в целом. Во-первых, бамперы обычно имеют форму расположенной по кругу защитной оболочки, которая закрывает, по меньшей мере, часть робота так, что робот не имеет способности обнаруживать препятствия в широком диапазоне углов. Кроме того, такой бампер обычно выступает от корпуса робота, чтобы обеспечить наличие пространства для перемещения в ответ на столкновения и инициировать механизм распознавания в результате этого перемещения. Это увеличивает размер робота и также добавляет вес.

Более того, на практике бампер в сборе, как правило, достаточно хрупок, что снижает эксплуатационную надежность.

Раскрытие изобретения

Именно на этом фоне было сделано данное изобретение. С этой целью изобретение представляет собой автономный пылесос, имеющий систему обнаружения столкновения, при этом пылесос содержит каркас, имеющий тяговое средство для поддержки каркаса на поверхности, и рабочую чистящую часть, образующую входное отверстие для загрязненного воздуха, и корпус, установленный на каркасе и имеющий возможность перемещения относительно него в ответ на столкновение с препятствием, причем корпус включает в себя, по меньшей мере, одно средство создания воздушного потока для создания воздушного потока вдоль пути воздушного потока от входного отверстия для загрязненного воздуха до выходного отверстия для очищенного воздуха, и отделительное устройство, расположенное на пути воздушного потока, чтобы отделять загрязнения от воздуха, при этом пылесос дополнительно содержит средство распознавания относительного перемещения между каркасом и корпусом.

Другими словами, данное изобретение относится к мобильному роботу, имеющему систему определения столкновений, при этом робот содержит каркас, включающий в себя приводной механизм, и корпус, установленный на каркасе и выполненный с возможностью перемещения относительно него в ответ на столкновения с объектом. Корпус дополнительно включает в себя систему управления, которая связана с источником питания, набором датчиков и приводным механизмом и, таким образом, оперативно осуществляет управление перемещением мобильного робота по поверхности. Робот дополнительно содержит средство распознавания для распознавания относительного перемещения между каркасом и корпусом из-за события столкновения и, в ответ, подачи сигнала в средство управления.

Таким образом, изобретение относится к мобильному роботу и, более конкретно, но не исключительно, автономному пылесосу, который не требует наличия громоздкого защитного бампера, обычно используемого в известных типах роботов-пылесосов. Вместо этого, робот согласно изобретению содержит два основных функциональных компонента - каркас и корпус - которые установлены таким образом, что корпус выполнен с возможностью перемещения относительно каркаса в ответ на столкновения, и систему управления, которая управляет относительным перемещением между корпусом и каркасом для индикации случившегося столкновения.

Предпочтительно, изобретение исключает необходимость в оснащении отдельным бампером, установленном на передней части робота, который снижает надежность функционирования и вызывает увеличение веса и стоимости.

Для установки корпуса на каркасе для относительного перемещения, часть корпуса соединена с частью каркаса, так что корпус может линейно перемещаться относительно каркаса. С этой целью, может быть предусмотрен удлиненный паз в передней части корпуса, смежной с соответствующей частью каркаса, при этом стопорный элемент, связанный с каркасом, вставлен в паз так, что стопорный элемент может скользить вперед и обратно в пазу, тем самым предотвращая разъединение корпуса и каркаса.

Хотя такая компоновка паза обеспечивает относительное линейное перемещение между корпусом и каркасом, в альтернативном варианте осуществления корпус выполнен с возможностью перемещения на угол по отношению к продольной оси каркаса, чтобы обнаруживать столкновения, происходящие под углом относительно направления движения пылесоса. С этой целью, стопорный элемент может иметь округлую форму, таким образом, имея возможность линейно перемещаться в пазу и перемещаться на угол относительно паза.

Хотя предпочтительным является факт того, что корпус выполнен с возможностью перемещаться как линейно, так и на угол относительно каркаса, в некоторых случаях необходимо обеспечить только линейное или угловое перемещение. В этом случае, паз и стопорный элемент могут быть выполнены так, что корпус может только скользить или поворачиваться вокруг стопорного элемента.

Чтобы поддерживать корпус на каркасе и обеспечивать относительное перемещение, корпус может быть установлен на удлиненных опорных элементах, связанных с каркасом и имеющих возможность наклоняться, когда корпус перемещается в поперечном направлении относительно каркаса. Средство также может быть предусмотрено для центрирования корпуса на каркасе после столкновения, и с этой целью, опорные элементы могут представлять собой один или несколько трубчатых элементов, вставленных в соответствующие углубления в каркасе. Более того, один или каждый трубчатый элемент может быть снабжен пружинной проходящей через него, которая прикреплена к соответствующей части корпуса так, чтобы оказывать самоцентрирующееся воздействие на корпус.

Чтобы регулировать линейное и/или угловое перемещение корпуса относительно каркаса в заранее заданных пределах, один или несколько направляющих элементов могут быть предусмотрены либо на корпусе, либо на каркасе, направляющие элементы, входят в зацепление с соответствующей направляющей канавкой, предусмотренной, соответственно, либо на каркасе, либо на корпусе. Направляющие элементы, следовательно, имеют возможность перемещаться только в пределах заданной области канавки, тем самым разграничивая перемещение корпуса относительно каркаса.

Удобно то, что один или несколько из направляющих элементов, опорных элементов и направляющая канавка расположены в корпусной части, связанной с каркасом. Корпусная часть может отделяться от робота как модульный элемент, что способствует легкой замене. Предпочтительно, направляющие элементы образуют часть корпуса, а направляющая канавка формируется в корпусной части.

Для обеспечения плавного перемещения между корпусом и каркасом, один или несколько роликовых элементов могут быть предусмотрены между корпусом и каркасом. Предпочтительно, роликовые элементы представляют собой цилиндрические ролики, которые прикреплены к нижней части корпуса и имеют возможность поворачиваться. Также могут быть предусмотрены два роликовых элемента, по одному с каждой стороны удлиненного паза на корпусе.

Средство распознавания определяет относительное перемещение между корпусом и каркасом и обеспечивает наличие соответствующего электрического сигнала, который может принимать различные формы. Тем не менее, в одном варианте осуществления средство распознавания содержит исполнительный элемент, выполненный с возможностью активизации механизма датчика. Чтобы средство распознавания могло обеспечивать информацией как о линейном, так и угловом перемещении корпуса по отношению к каркасу, средство распознавания может включать в себя первый и второй переключатели, расположенные по обе стороны от исполнительного элемента. Одним подходящим типом переключателя является переключатель мгновенного действия (также известный как микровыключатель), в этом случае, исполнительный элемент может иметь клиновидную форму и может быть расположен между переключателями таким образом, чтобы активировать один или оба переключателя, когда корпус перемещается относительно каркаса линейно, под углом или при комбинации того и другого.

Средство распознавания может быть связано с системой управления, установленной на корпусе робота для того, чтобы робот мог выполнить соответствующие действия при обнаружении столкновения.

Во втором аспекте настоящее изобретение относится к мобильному роботу, имеющему систему определения столкновений, при этом робот содержит каркас, включающий в себя механизм привода, и корпус, установленный на каркасе и выполненный с возможностью перемещения относительно него, в ответ на столкновение с объектом, причем корпус включает в себя, по меньшей мере, один дополнительный электронный компонент, при этом робот дополнительно включает в себя средство распознавания для распознавания относительного перемещения между каркасом и корпусом из-за события столкновения и, в ответ, подачи сигнала во встроенную систему управления. По меньшей мере, один дополнительный электронный компонент может представлять собой систему управления, или источник питания, или внешнюю систему датчиков, например.

Предпочтительные и/или необязательные признаки первого аспекта настоящего изобретения могут быть объединены со вторым аспектом настоящего изобретения.

Краткое описание чертежей

Для более легкого понимания изобретения будут сделаны ссылки только в качестве примера на прилагаемые чертежи.

На фиг. 1 показан фронтальный вид в перспективе мобильного робота в соответствии с вариантом осуществления настоящего изобретения;

на фиг. 2 - вид снизу мобильного робота, показанного на фиг. 1;

на фиг. 3 - вид в перспективе мобильного робота в разобранном состоянии согласно изобретению, показывающий его основные узлы;

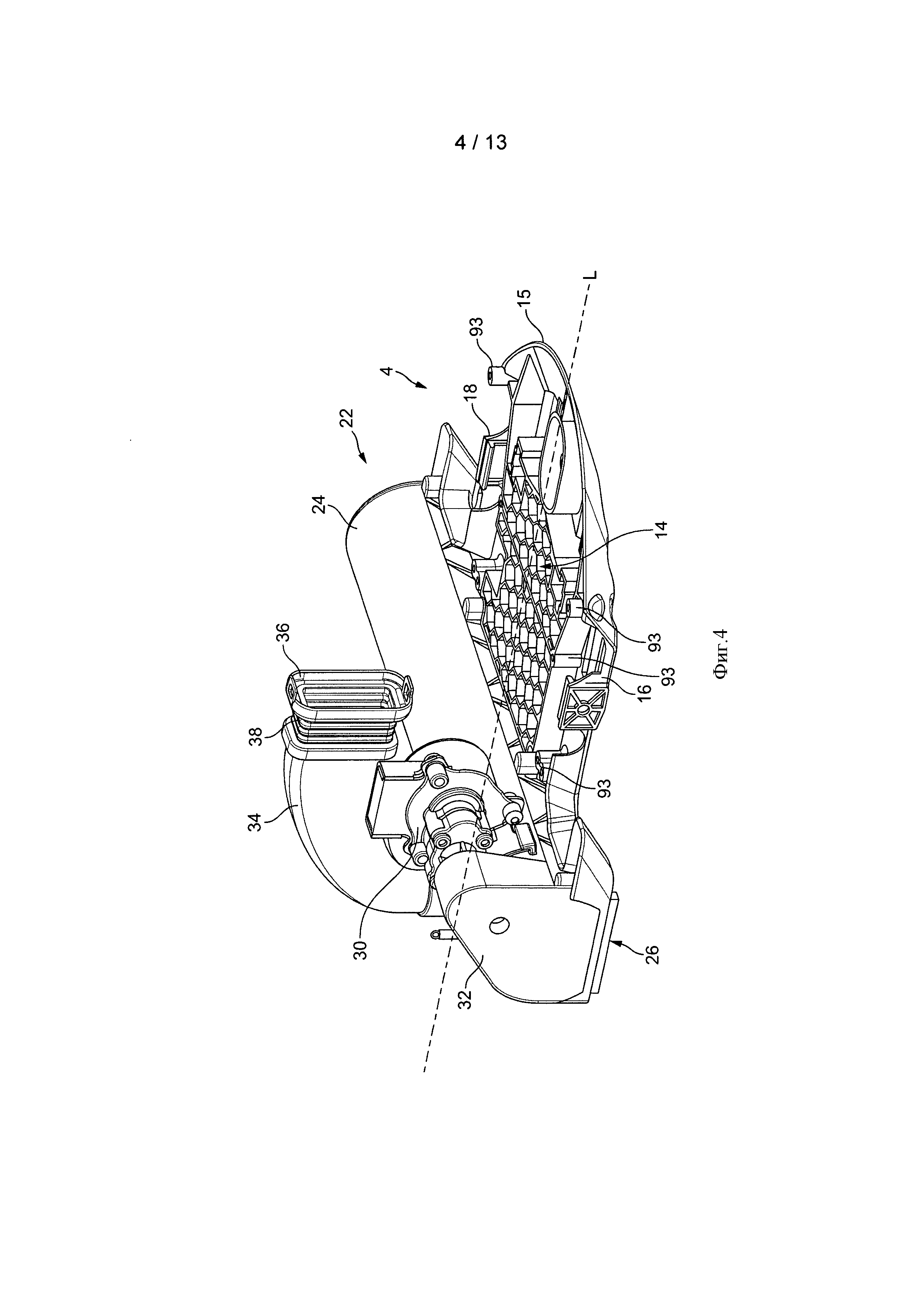

на фиг. 4 - фронтальный вид в перспективе каркаса мобильного робота;

на фиг. 5а и 5b - виды в перспективе каждой стороны тягового блока мобильного робота;

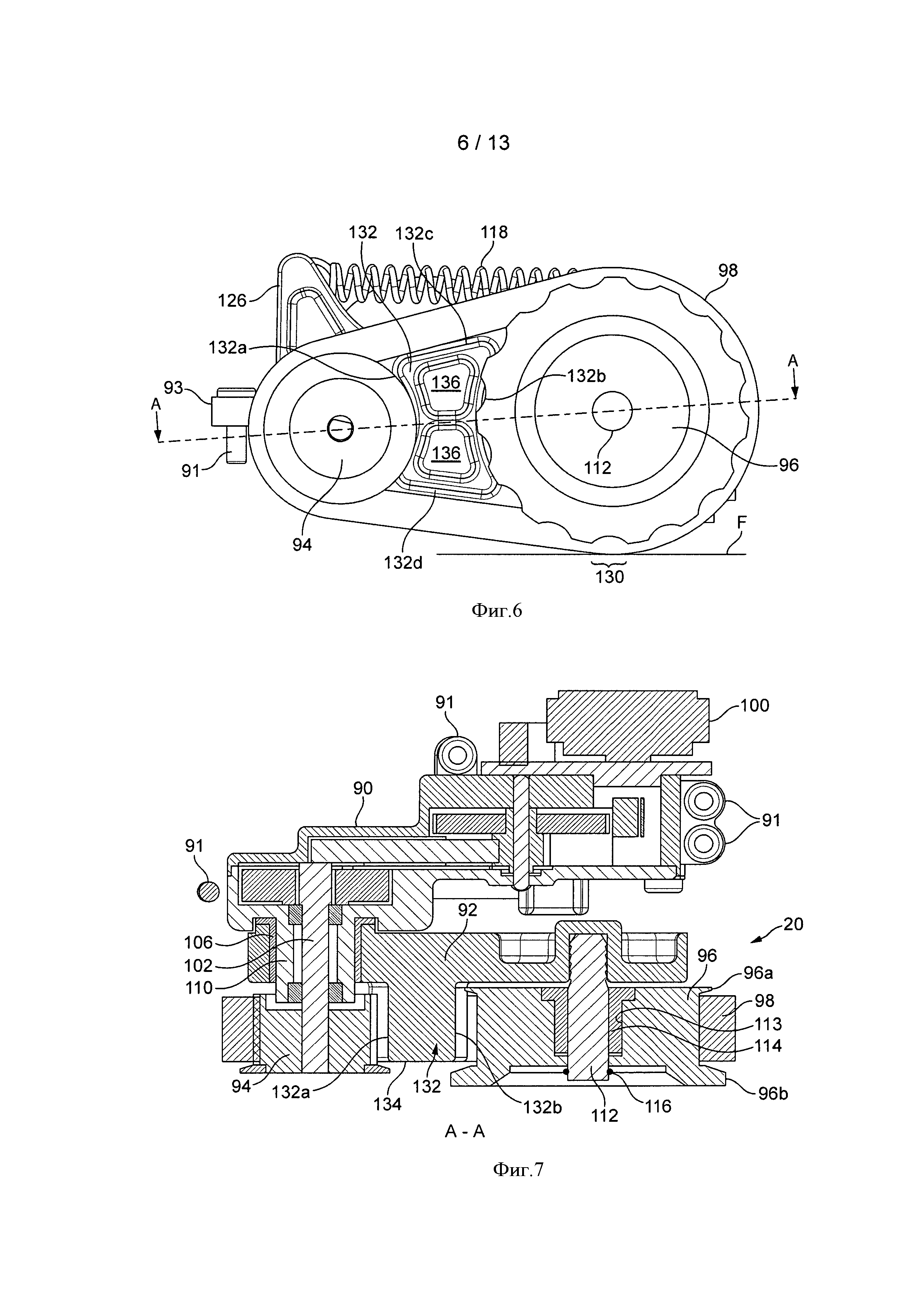

на фиг. 6 - вид сбоку тягового блока, показанного на фиг. 5а и фиг. 5b, и показана его ориентация относительно поверхности, по которой он перемещается;

на фиг. 7 - вид в разрезе тягового блока, показанного на фиг. 6, по линии А-А;

на фиг. 8 - вид в перспективе тягового блока, показанного на фиг. 5а, 5b и 6, в разобранном виде;

на фиг. 9 - вид сбоку тягового блока, показанного на фиг. 6, но показан в трех положениях поворотного кронштейна;

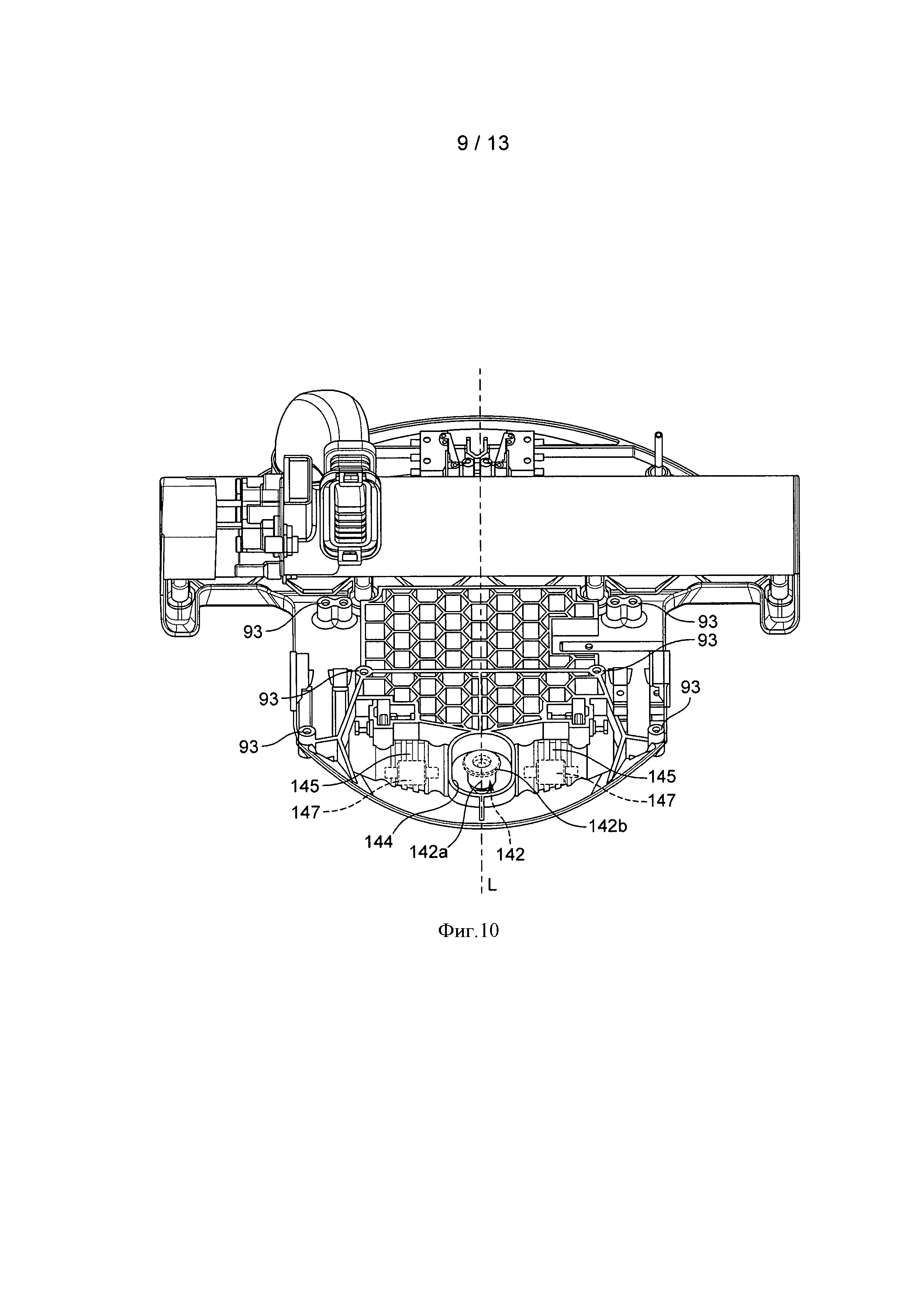

на фиг. 10 - вид спереди каркаса мобильного робота;

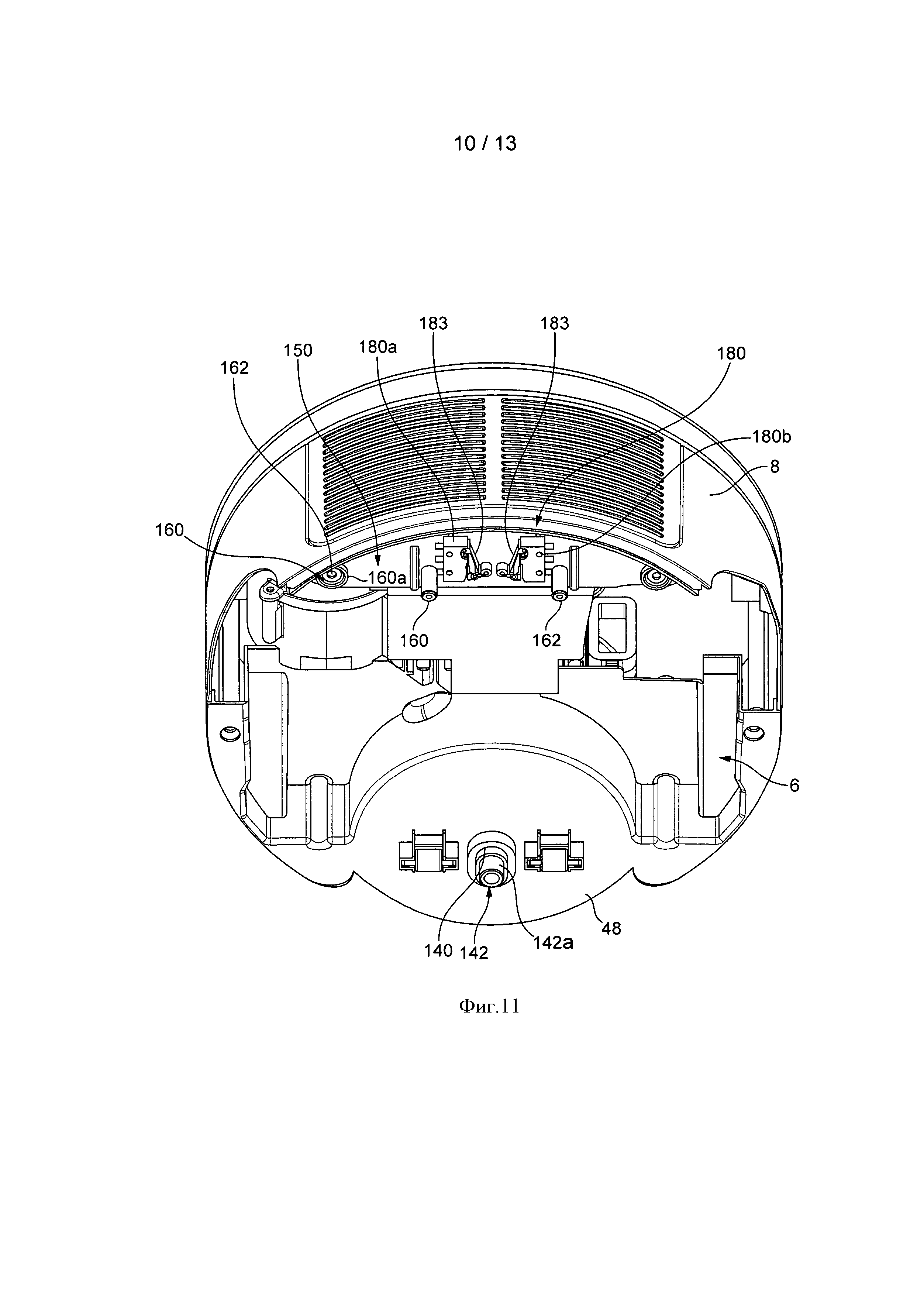

на фиг. 11 - вид снизу основного корпуса мобильного робота;

на фиг. 12 - вид сзади каркаса мобильного робота;

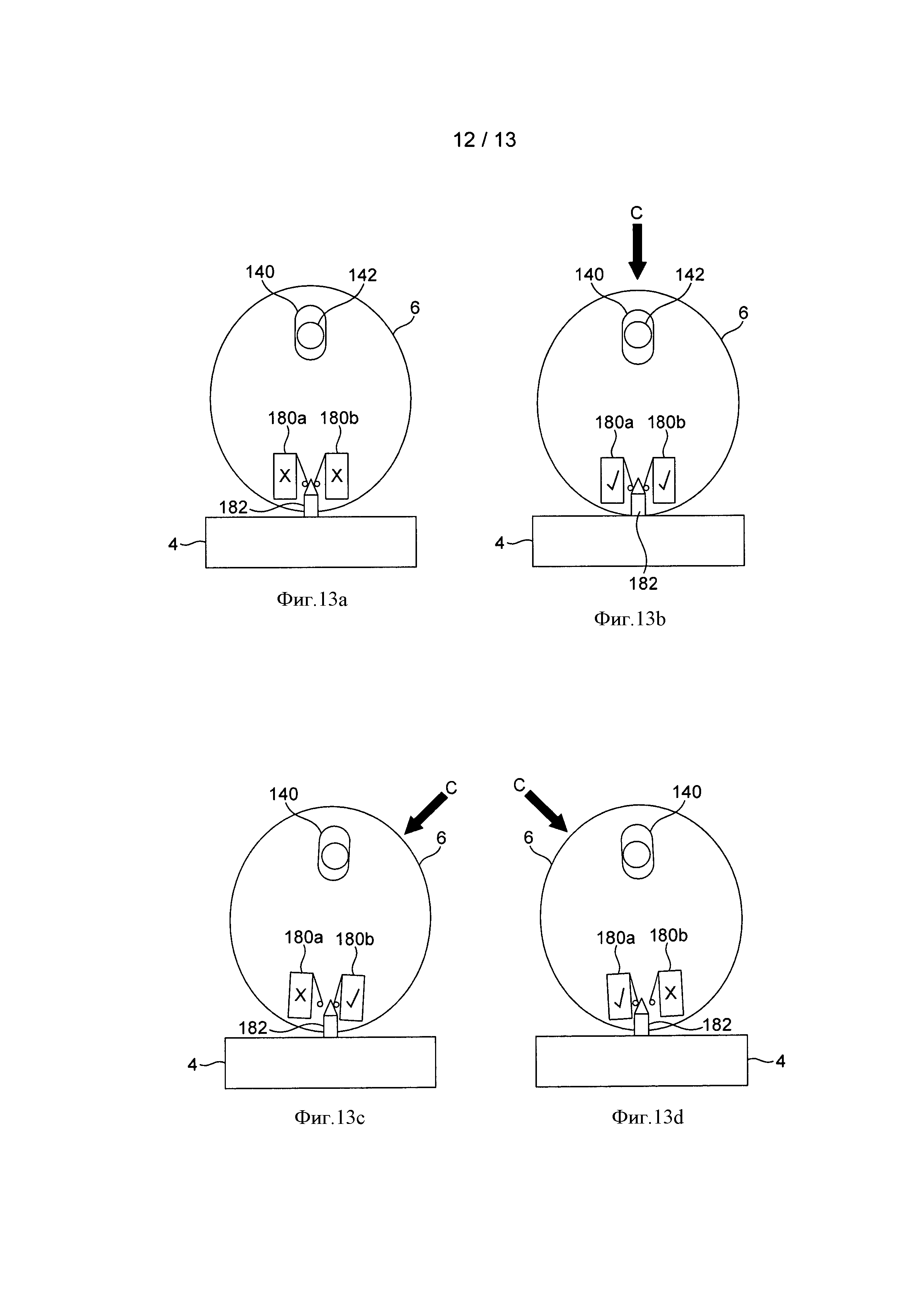

на фиг. 13а, 13b, 13с и 13d - схематические изображения робота в различных ситуациях "столкновения"; и

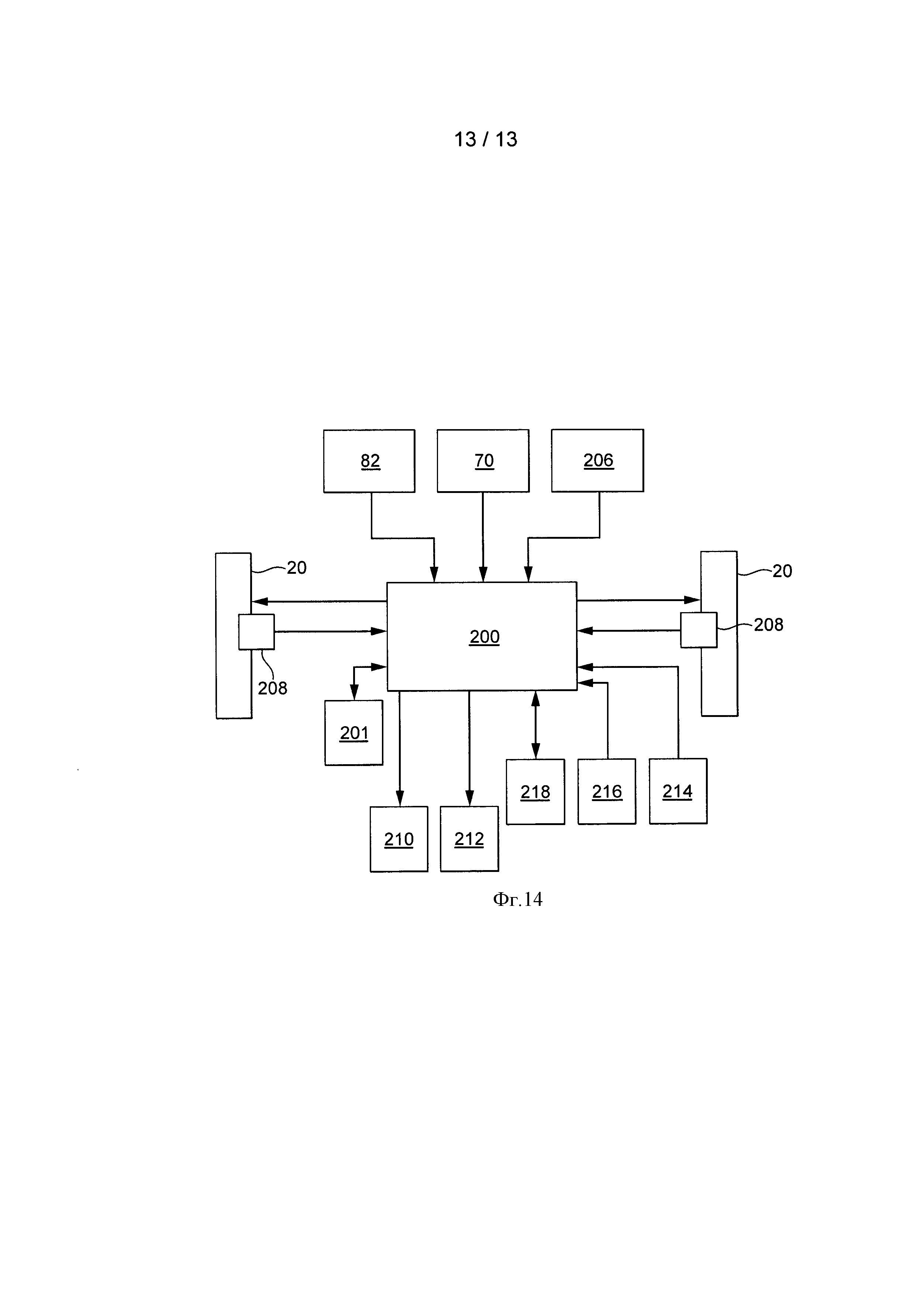

на фиг. 14 - схематический вид систем мобильного робота.

Осуществление изобретения

Как показано на фиг. 1, 2, 3 и 4, автономное приспособление для обработки поверхности в виде робота-пылесоса 2 (здесь и далее «робот») содержит основной корпус, имеющий четыре основных узла: каркас (или опорную пластину) 4, корпус 6, который устанавливается на каркас 4, наружный кожух 8 обычно круглой формы, который устанавливается на каркас 4, что и придает роботу 2 типовой круглый профиль, и отделительное устройство 10, которое устанавливается на передней части корпуса 6 и которое выступает через комплементарной формы вырез 12 наружного кожуха 8.

Для целей данного описания, термины "вперед" и "назад" в контексте описания робота, будут использоваться в смысле указания направления его перемещения вперед и в обратном направлениях во время работы с отделительным устройством 10, установленным в передней части робота. Аналогично, термины «влево» и «вправо» будут использоваться со ссылкой на направление поступательного движения робота. Как будет понятно из фиг. 1, основной корпус робота 2 имеет типовую форму относительно короткого кругового цилиндра, в основном по причинам обеспечения маневренности, и поэтому имеет цилиндрическую ось 'С', которая проходит, по существу, вертикально по отношению к поверхности, по которой перемещается робот. Соответственно, ось С цилиндра проходит, по существу, по нормали к продольной оси 'L' робота, которая ориентирована по направлению вдоль оси робота 2 и таким образом проходит через центр отделительного устройства 10. Величина диаметра основного корпуса, предпочтительно, находится между 200 мм и 300 мм и более предпочтительно между 220 мм и 250 мм. Наиболее предпочтительно, основной корпус имеет диаметр 230 мм, данная величина была определена как компромисс между способностью обеспечения маневренности перемещения и эффективностью очистки.

Каркас 4 предназначен для закрепления на нем нескольких компонентов робота и предпочтительно изготовлен из высокопрочного материала методом инжекционного литья пластмасс, таких как ABS (акрилонитрил-бутадиен-стирол), хотя каркас также может быть изготовлен из соответствующих металлов, таких как алюминий или сталь, или композитных материалов, таких как композиционный материал из углеродного волокна. Как будет объяснено, основной функцией каркаса 4 является обеспечение платформы привода и обеспечения перемещения устройства очистки для осуществления очистки поверхности, по которой перемещается робот.

Как показано на фиг. 3 и фиг. 4, передняя часть 14 каркаса 4 является относительно плоской, имеющей форму поддона, и определяет изогнутую выступающую часть 15, которая образует переднюю часть робота 2. Каждая сторона передней части 14 каркаса имеет вырез 16, 18, в который устанавливаются соответствующий тяговый блок 20. Заметим, что на фиг. 2 и 3 показан каркас 4 с установленными тяговыми блоками 20, а на фиг. 4 показан каркас 4 без тяговых блоков 20.

Пара тяговых блоков 20 расположена на противоположных сторонах каркаса 4 и функционирует независимо, обеспечивая перемещение робота в прямом и в обратном направлениях, движение по изогнутой траектории влево или вправо или разворот на месте для перемещения в любом направлении, в зависимости от скорости и направления вращения тяговых блоков 20. Такая конфигурация устройства иногда называется дифференциальным приводом, и подробное описание тяговых блоков 20 будет приведено позже в описании.

Относительно узкая передняя часть 14 каркаса 4 расширяется в тыльной части 22, которая включает в себя устройство 24 обработки поверхности в сборе или «рабочую чистящую часть», которая имеет в основном цилиндрическую форму и простирается в поперечном направлении относительно его продольной оси "L", по существу, по всей ширине каркаса 4.

Со ссылкой также на фиг. 2, на которой представлена нижняя часть робота 2, рабочая чистящая часть 24 образует прямоугольное всасывающее отверстие 26, которое обращено к опорной поверхности и в которое втягивается грязь и мусор во время работы робота 2. Удлиненная стержневая щетка 26 установлена внутри рабочей чистящей части 24 и приводится в действие электродвигателем 30 через редуктор и приводной ремень 32 обычным образом, хотя другие конфигурации привода такие, как зубчатая передача, также предусматриваются.

В нижней части каркаса 4 находится секция 25 удлиненной опорной пластины, протирающаяся вперед от всасывающего отверстия 26 и включающая в себя множество каналов 33 (только два из которых обозначены для краткости), которые обеспечивают канал всасывания загрязненного воздуха в направлении всасывающего отверстия 26. Нижняя часть каркаса 4 также имеет множество (четыре в показанном варианте) пассивных колесиков или роликов 31, которые обеспечивают дополнительные точки опоры для каркаса 4, когда он находится в состоянии покоя или перемещается по поверхности пола.

В этом варианте осуществления рабочая чистящая часть 24 и каркас 4 являются единым элементом, изготовленным из пластмассы способом литья под давлением, при этом рабочая чистящая часть 24 является неотъемлемой частью каркаса 4. Тем не менее, эти два компонента могут быть разделены, рабочая чистящая часть 24 может быть соответствующим образом прикреплена к каркасу 4 винтами или с использованием соответствующей технологии склеивания, как будет понятно специалисту в данной области техники.

Рабочая чистящая часть 24 имеет первую и вторую торцевые поверхности 27, 29, которые проходят до кромки каркаса 4, и которые согласуются с кожухом 8 робота. Вид сбоку, как показано на фиг. 2 и 3, иллюстрирует торцевые поверхности 27, 29 рабочей чистящей части 24, которые являются плоскими и проходят по касательной (обозначены как "Т") к кожуху 8 на диаметрально противоположных точках вдоль поперечной оси 'X' робота 2. Преимущество этого состоит в том, что рабочая чистящая часть 24 может работать, находясь очень близко к стенам комнаты, в случае, если робот функционирует в режиме «работа у стены», робот в состоянии очистить поверхность вплоть до стены. Более того, поскольку торцевые поверхности 27, 29 рабочей чистящей части 24 проходят по касательной к обеим сторонам робота 2, то он способен очистить поверхность, прилегающую вплотную к стене, независимо от того, находится ли стена справа или слева от робота 2. Следует отметить также, что усиление способности осуществлять очистку прилегающей к стене поверхности, что является крайне важным признаком с практической точки зрения, обеспечивается размещением тяговых блоков 20 внутри кожуха 8 и, по существу, на поперечной оси X, означая, что робот может маневрировать таким образом, что кожух 8 и, следовательно, торцевые поверхности 27, 29 рабочей чистящей части 24 находятся практически в контакте со стеной во время работы у стены.

Грязь втягивается во всасывающее отверстие 26 во время чистки и удаляется из рабочей чистящей части 24 через патрубок 34, который проходит вверх от рабочей чистящей части 24 и закругляется примерно под углом 90° по направлению к передней части каркаса 4, до момента выпрямления. Патрубок 34 оканчивается прямоугольным раструбом 36, имеющим гибкий сильфон 38, форма которого позволяет ему взаимодействовать с воздуховодом 42 комплементарной формы, находящимся на корпусе 6.

Воздуховод 42 предусмотрен на передней части 46 корпуса 6 и открыт в направлении углубления 50, которое обычно имеет полуцилиндрическую форму и содержит базовую платформу 48 в основном круглой формы. Углубление 50 и платформа 48 образуют стыковочную часть, в которую устанавливается отделительное устройство 10 при использовании, и от которого оно может отсоединяться для опорожнения.

Следует отметить, что в этом варианте осуществления отделительное устройство 10 состоит из циклонного сепаратора такого, как описан в документе WO 2008/009886, содержание которого включено в качестве ссылки. Конфигурация такого отделительного устройства хорошо известна и не будет дополнительно здесь описана, за исключением случая, когда отделительное устройство 10 может быть съемным образом прикреплено к корпусу 6 с помощью соответствующего механизма, такого как быстроразъемное крепежное средство, обеспечивающее опорожнение устройства 10 при его заполнении. Отделительное устройство 10 не является сущностью изобретения, и циклонный сепаратор может взамен отделять пыль от воздушного потока с помощью других средств, известных в данной области техники, например, фильтром с пористой диафрагмой, пористым ящичным фильтром или некоторыми другими формами отделительного устройства. Для вариантов осуществления устройства, которые не являются пылесосами, в корпусе 6 можно установить оборудование, которое обеспечивает работу машины. Например, для паркетоотделочной машины основной корпус может иметь резервуар для хранения жидкости для полировки.

Когда отделительное устройство 10 зацепляется в стыковочной части 50, впускное отверстие 52 для загрязненного воздуха отделительного устройства 10 сопрягается с воздуховодом 42, и другой конец воздуховода 42 соединяется с раструбом 36 патрубка 34 стержневой щетки, таким образом, по воздуховоду 42 перемещается загрязненный воздух из рабочей чистящей части 24 к отделительному устройству 10. Сильфон 38 образует раструб 36 воздуховода 34 с определенной степенью эластичности, так что он может герметично сопрягаться с впускным отверстием 52 для забора загрязненного воздуха отделительного устройства 10, несмотря на некоторое угловое смещение. Хотя описанный здесь как сильфон, воздуховод 34 может быть также снабжен упругим уплотнением в качестве альтернативы, например, гибкой резиновой прокладкой с манжетой, которая входит в зацепление с впускным отверстием 52 для забора загрязненного воздуха.

Загрязненный воздух втягивается через отделительное устройство 10 с помощью средства создания воздушного потока, которое, в данном варианте осуществления, образовано электрическим двигателем и блоком вентилятора (не показан), расположенным в корпусе 60 двигателя на левой стороне корпуса 6. Корпус 60 двигателя включает в себя изогнутый вход 62 воздухозаборника, который открыт на стенке цилиндрической формы стыковочной части 50 таким образом, чтобы сопрягаться с цилиндрическим отделительным устройством 10. Хотя это и не показано на фиг. 3, отделительное устройство 10 включает в себя выходное отверстие для очищенного воздуха, которое стыкуется с входом 62 воздухозаборника, когда отделительное устройство 10 установлено в стыковочную часть 50. В рабочем состоянии всасывающий электродвигатель выполнен с возможностью создания низкого давления в области входа 62 воздухозаборника двигателя, тем самым втягивая загрязненный воздух по воздуховоду из всасывающего отверстия 26 рабочей чистящей части 24 через парубок 34 и воздуховод 42 и через отделительное устройство 10 из впускного отверстия 52 для загрязненного воздуха в выходное отверстие для очищенного воздуха. Очищенный воздух затем проходит через корпус 60 двигателя и выходит из тыльной части робота 2 через снабженное фильтром выходное отверстие 61 для очищенного воздуха.

Кожух 8 показан отдельно от корпуса 6 на фиг. 3 и, так как на каркасе 4 и корпусе 6 установлена большая часть функциональных компонентов робота 2, то кожух 8 содержит внешнюю оболочку, служащую в основном в качестве защитного покрытия, на котором размещен интерфейс 70 управления пользователя.

Кожух 8 содержит в целом цилиндрическую боковую стенку 71 и плоскую верхнюю поверхность 72, которая образует, по существу, круглый профиль, соответствующий боковому профилю корпуса 6, за исключением части, имеющей круговой вырез 12, ответный по форме для стыковочной части 50 и цилиндрического отделительного устройства 10. Более того, можно видеть, что плоская верхняя поверхность 72 кожуха 8 находится в одной плоскости с верхней поверхностью 10а отделительного устройства 10, которое, следовательно, находится на одном уровне с кожухом 8, когда оно установлено на основном корпусе.

Как показано особенно четко на фиг. 1 и фиг. 3, круговой вырез 12 кожуха 8 и полуцилиндрическое углубление 50 в корпусе 6 обеспечивают стыковочную часть в форме подковы, формируя две выступающие части или ответвления 73, которые примыкают к стороне отделительного устройства 10 и выступают от фронта стыковочной части 50 примерно на 5%-40%, предпочтительно на 20% от устройства 10. Таким образом, часть отделительного устройства 10 остается открытой, даже когда кожух 8 установлен на место на основном корпусе робота 2, который обеспечивает пользователю свободный доступ к отделительному устройству 10 для опорожнения.

Противоположные части боковой стенки 71 включают в себя дугообразную выемку 74 (показана только одна на фиг. 3), которая насаживается на соответствующие концы 27, 29 рабочей чистящей части 24, когда кожух 8 соединен с корпусом 6. Как можно видеть на фиг. 1, существует зазор между концами рабочей чистящей части 24 и соответствующими дугами 74, что обеспечивает наличие относительного перемещения между ними в случае столкновения с объектом.

На верхнем краю боковой стенки 71 кожух 8 содержит полукруглую ручку 76 для переноски, которая может поворачиваться вокруг двух диаметрально противоположных выступов 78 между первым, убранным положением, в котором ручка 76 вставляется в выемку 80 комплементарной формы на верхнем периферийном краю кожуха 8, и рабочим положением, в котором она поднята вверх (показано пунктирными линиями на фиг. 1). В убранном положении ручка 76 образует "чистый" круглый профиль кожуха 8 и ненавязчива для пользователя во время нормальной работы робота 2. Кроме того, в этом положении ручка 76 служит для блокировки задней крышки фильтра (не показана) робота 2 в закрытом положении, что предотвращает случайное удаление крышки фильтра при эксплуатации робота 2.

Во время работы робот 2 способен автономно перемещаться по поверхности, получая электропитание от аккумуляторной батареи (не показана). Чтобы добиться этого, робот 2 снабжен соответствующим средством управления, которое связано с аккумуляторной батареей, тяговые блоки 20 и соответствующий комплект 82 датчиков, содержащий, например, инфракрасные и ультразвуковые передатчики и приемники, установленные на передней части корпуса 6 слева и справа. Комплект 82 датчиков обеспечивает средство управления с информацией о расстоянии от робота до различных окружающих предметов и о размере и форме данных предметов. Кроме того, средство управления связано с электродвигателем всасывающего вентилятора и двигателем стержневой щетки в целях осуществления управления этими компонентами соответствующим образом. Средство управления, следовательно, выполнено с возможностью управлять тяговыми блоками 20 для ориентирования робота 2 при перемещении по комнате при уборке. Следует отметить, что конкретный способ работы и ориентирования робота-пылесоса не является существенным для изобретения и что известны несколько таких способов управления в данной области техники. Например, один конкретный способ работы описан более подробно в документе WO 00/38025, в котором навигационная система использует устройство обнаружения с применением светового потока. Это позволяет пылесосу сориентироваться в комнате посредством сравнения уровня света, детектированного световым детектором, в данный момент времени с уровнем света, детектированного световым детектором ранее.

После описания каркаса 4, корпуса 6 и кожуха 8, далее будет приведено подробное описание тяговых блоков 20 со ссылкой на фиг. 5-9, на которых показаны различные виды в перспективе, в разрезе и в разобранном состоянии для ясности одного тягового блока 20.

В общих чертах, тяговый блок 20 содержит коробку 90 передачи, соединительный элемент 92 или «поворотный кронштейн», первое и второе колесо 94, 96 и трек-ленту или непрерывную ленту 98, которая установлена вокруг колес 94, 96.

Коробка 90 передачи вмещает систему передач, которая простирается между входным модулем 100 приводного двигателя, установленным на внутренней стороне одной оконечности коробки 90 передачи, и вторичным приводным валом 102, который выступает от стороны привода коробки 90 передачи, то есть, от другой стороны коробки 90 передачи, на которой установлен модуль 100 двигателя. Модуль 100 двигателя в этом варианте осуществления представляет собой бесколлекторный двигатель постоянного тока, так как такой двигатель является надежным и эффективным, хотя это не исключает применение других типов двигателей, например щеточных двигателей постоянного тока, шаговых двигателей или даже гидравлических приводов. Как уже упоминалось, модуль 100 двигателя связан со средством управления для получения электропитания и приема сигналов управления и снабжен встроенным электрическим соединителем 104 для этой цели. Система передач в этом варианте осуществления представляет собой конструкцию шестерен, которая снижает скорость вращения модуля 100 двигателя, при этом увеличивая крутящий момент, таким образом, такая система является надежной, компактной и легкой. Однако другие конструкции зубчатых передач предусмотрены в рамках настоящего изобретения, такие как механизмы ременной или гидравлической передачи.

Таким образом, тяговый блок 20 реализовывает приводную функцию, трансмиссионную функцию и напольное сцепление в самодостаточном и независимом блоке привода, который легко устанавливается на каркасе 4 посредством множества крепежных элементов 91 (четыре крепежных элемента в данном варианте), например, винтами или болтами, которые вставляются в соответствующие монтажные приливы 93, находящиеся вокруг выемки каркаса 4.

Тяговый блок 20 может устанавливаться на каркасе так, чтобы первый шкив 94 находился в ведущей позиции при перемещении робота 2 вперед. В этом варианте осуществления, ведущее колесо 94 является ведомым шкивом и включает в себя центральное отверстие 104, в которое вставляется приводной вал 102 путем прессовой посадки. Ведущее колесо 94 можно также рассматривать как звездочку, так как оно является ведомым колесом в паре. Чтобы улучшить передачу движущей силы с приводного вала 102 на ведущее колесо 94, центральное отверстие 104 шкива может изнутри сцепляться так, чтобы сопрягаться с соответствующей внешней шпонкой на приводном валу. Альтернативные способы крепления шкива к валу также предусмотрены, такие как реализованные с помощью частично кругового зажима («пружинное разрезанное кольцо»), прикрепленного к валу.

Поворотный кронштейн 92 включает в себя переднюю кромку, которая устанавливается на коробке 90 передачи между ним и ведущим колесом 94 и устанавливается с возможностью поворачиваться вокруг приводного вала 102. Втулка 106 расположена в монтажном отверстии 108 поворотного кронштейна 92, в которую вставляется выступающая наружу цапфа 110 коробки 90 передачи, через которую выступает ведущий вал 102. Втулка 106, следовательно, обеспечивает опорную поверхность промежуточной цапфы 110 и поворотного кронштейна 92, чтобы обеспечить возможность плавного поворота поворотного кронштейна 92 и предотвратить нежелательное перемещение относительно коробки 90 передачи. Втулка 106 выполнена предпочтительно из подходящих конструкционных пластмасс, таких как полиамид, который обеспечивает требуемую поверхность с низким коэффициентом трения с высокой прочностью. Тем не менее, втулка 106 также может быть изготовлена из металла, такого как алюминий, сталь, или их сплавов, которые также обеспечивают необходимые фрикционные и прочностные характеристики.

Как показано на видах в сборе, поворотный кронштейн 92 установлен на цапфе 110, а ведущее колесо 94 установлено на приводном валу 102 на передней кромке поворотного кронштейна 92. Ось 112 запрессована в отверстие, расположенное на противоположной или "тыльной" кромке поворотного кронштейна 92 и ограничивает собой установочный вал для заднего колеса 96 или «поддерживающего колеса» вдоль оси вращения, параллельной оси приводного вала 102. Поддерживающее колесо 96 включает в себя центральное отверстие 113, в которое вставляется и запрессовывается втулка 114. Втулка 114 вставляется на ось 112 скользящей посадкой, так что втулка 114 и, следовательно, поддерживающее колесо 96 могут вращаться относительно поворотного кронштейна 92. Стопорное кольцо 116 фиксирует поддерживающее колесо на оси 112.

Непрерывная лента или трек-лента 98 обеспечивает сопряжение между роботом 2 и поверхностью пола и, в данном варианте осуществления, изготовлена из жесткого прорезиненного материала, который обеспечивает высокий уровень сцепления при перемещении робота по поверхности, и сглаживает вариации в текстуре поверхности и контурах. Хотя это не показано на чертежах, лента 98 может иметь рисунок протектора для увеличения сцепления при перемещении по неровной поверхности.

Аналогичным образом, хотя это не показано на чертежах, внутренняя поверхность 98а ленты 98 является рифленой или зубчатой, таким образом, обеспечивается зацепление с комплементарной зубчатой нарезкой 94а, предусмотренной на окружной поверхности ведущего колеса 94, что снижает вероятность схода ленты 98 с колеса 94. В этом варианте осуществления, поддерживающее колесо 96 не имеет комплементарной зубчатой нарезки, хотя это может быть обеспечено, при необходимости. Чтобы защитить ленту 98 от соскальзывания с поддерживающего колеса 96, предусмотрены кольцевые кромки 96а, 96b на своих внутренних и внешних дисках. Что. касается ведущего колеса 94, кольцевая кромка 94b предусмотрена только на его внешнем ободе, соответственно лента 98 не может соскользнуть с внутреннего обода из-за наличия смежной части поворотного кронштейна 92.

Как будет понятно, поворотный кронштейн 92 фиксирует ведущее и поддерживающее колеса 94, 96 разнесенные друг от друга, что позволяет поддерживающему колесу 96 поворачиваться на угол по отношению к ведущему колесу 94. Максимальные и минимальные величины углового перемещения поворотного кронштейна 92 определяются противоположными арочными верхними и нижними ограничителями 122а, 122b, которые выступают от стороны привода коробки 90 передач. Штырь или штифт 124, проходящий от внутренней стороны поворотного кронштейна 92, зацепляется за ограничители 122а, 122b, устанавливая границы перемещения поворотного кронштейна 92.

Тяговый блок 20 также содержит средство смещения поворотного кронштейна, которое представляет собой спиральную пружину 118, установленную в напряженном состоянии между монтажным кронштейном 126, проходящим вверх от передней части поворотного кронштейна 92, и штифтом 128, выступающим от приводной части коробки 90 передач. Пружина 118 смещает поддерживающее колесо 96 для зацепления с поверхностью пола при эксплуатации и, таким образом, улучшает тягу, когда робот 2 перемещается по неровной поверхности такой, как ковер с высоким ворсом, или при преодолении препятствия, такого как электрические кабели. На фиг. 9 показаны три примерные позиции тягового блока 20 во всем диапазоне перемещения поворотного кронштейна 92.

На фиг. 6 показаны относительное положение колес 94, 96 относительно поверхности F пола, когда робот 2 находится в состоянии покоя, и положение, в котором поворотный кронштейн 92 имеет минимальную величину перемещения, штифт 124 находится в зацеплении с верхним ограничителем 122а. В этом положении, часть ленты 98 вокруг поддерживающего колеса 96 определяет пятно 130 контакта с поверхностью пола, в котором часть ленты 98 направлена к пятну контакта, простираясь к ведущему колесу, наклоняется относительно поверхности F пола из-за большего радиуса поддерживающего колеса 96 по сравнению с ведущим колесом 94. Это обеспечивает тяговому блоку 20 способность перемещаться по наклонной поверхности, что улучшает способность робота 2 преодолевать препятствия, вызванные несовершенством поверхности пола, а также такие препятствия, как электрические кабели/загибы или края ковров, например.

В дополнение к улучшению способности преодолевать препятствия обеспечивается наклонная лента 98 по сравнению с простым колесом, тяговый блок 20 поддерживает небольшое по размеру пятно 130 контакта в силу наличия одного поддерживающего колеса 96, которое обеспечивает преимущество при маневрировании, в связи с тем, что отсутствует проскальзывание, так как значительная часть ленты 98 находится в контакте с поверхностью пола.

Дополнительное повышение тяги обеспечивается внешней кромкой 96b поддерживающего колеса 96, которая проходит радиально наружу дальше, чем кромка 96а на внутренней стороне колеса 96. Как ясно показано на фиг. 6, наружная кромка 96b выступает почти до того же радиуса, что и наружная поверхность ленты 98, и ее край снабжен зубчатой или пилообразной структурой. Преимущество этого закачается в том, что, в условиях, в которых робот перемещается по мягкой поверхности, такой как подстилка или ковер, лента 98 будет иметь тенденцию погружаться в ворс ковра, при этом пилообразный край внешней кромки 96b будет вступать в зацепление с поверхностью ковра и обеспечивать роботу повышенную тягу. Тем не менее на твердых поверхностях, только лента 98 будет контактировать с поверхностью пола, что обеспечит преимущество для робота, заключающееся в способности маневрировать при эксплуатации.

Еще одним преимуществом является то, что расположение ленты обеспечивает большую способность к преодолению препятствий одним колесом, но небольшого размера, позволяя стержневой щетке располагаться очень близко к поперечной оси робота, что играет важную роль в обеспечении полной ширины очистки. Как видно, в этом варианте осуществления, ось вращения поддерживающего колеса 96, по существу, находится на одной линии с поперечной осью робота, что обеспечивает маневренность. Рабочая чистящая часть может быть расположена очень близко к тяговым блокам 20, и в этом варианте осуществления ось рабочей чистящей части разнесена примерно на 48 мм от поперечной оси робота, хотя предполагается, что расстояние может достигать 60 мм, что было бы приемлемо для того, чтобы минимизировать величину выступа рабочей чистящей части от внешней оболочки основного корпуса.

В альтернативном варианте осуществления (не показан), глубина и толщина внешней кромки 96b увеличивается таким образом, что поверхность кромки 96b находится рядом с наружной поверхностью ленты 98, окружающей поддерживающее колесо 96, по существу, обеспечивающего поперечное расширение поверхности ленты 98. Это увеличивает площадь пятна 130 контакта также на твердых поверхностях, что может быть желательно в некоторых обстоятельствах. В этом варианте осуществления, следует понимать, что способность преодолевать препятствия также обеспечивается наличием наклонной поверхности ленты без увеличения пятна контакта в продольном направлении ленты 98.

Как было объяснено, тяговые блоки 20 робота 2 обеспечивают улучшенную способность перемещаться по коврам, имеющим густой ворс, и также преодолевать препятствия, такие как электрические кабели, лежащие на полу, а также незначительные дефекты на поверхности пола. Однако блоки привода типа "гусеница" могут быть уязвимы для проникновения мусора в зазор между колесами и лентой. Чтобы защититься от этого, поворотный кронштейн 92 дополнительно включает в себя выступающую блочную часть 132, которая выступает наружу от поворотного кронштейна 92 в пространстве, ограниченном противоположными частями ведущего и поддерживающего колес 94, 96 и внутренней поверхностью ленты 98. Боковые поверхности 132а, 132b, 132с, 132d защитного блока 132 имеют форму, обеспечивающую плотную подгонку с прилегающими поверхностями колес 94, 96 и лентой 98, в то время, как внешняя поверхность 134 блока 132 заканчивается примерно на одной линии с наружными поверхностями колес 94, 96. Блок 132, таким образом, имеет форму, по существу, заполняющую весь объем между колесами 94, 96, что и предотвращает попадание мусора, такого как песок или частички мусора в приводной механизм. Хотя блок 132 может быть цельным, но в этом варианте осуществления блок 132 содержит отверстия 136, которые уменьшают вес пружинного кронштейна 92, а также его стоимость. Хотя блок 132 предпочтительно составляет единую конструкцию с поворотным кронштейном 92, он также может быть отдельным компонентом, закрепленным соответствующим образом на поворотном кронштейне, например, зажимами, болтами или клеем. Необязательно, блок может иметь элемент в форме пластины, чтобы имитировать определенную границу, образованную лентой. Это дополнительно снижает вероятность попадания грязи в приводные механизмы.

Обратимся теперь к рассмотрению фиг. 10, 11 и 12, они показывают, как корпус 6 прикреплен к каркасу 4 с тем, чтобы обеспечить относительное скольжение между собой, и как это относительное перемещение используется роботом 2 для сбора информации о наличии объектов на его пути.

Чтобы обеспечить относительное скольжение между каркасом 4 и корпусом 6, переднее и заднее средства зацепления скрепляют каркас 4 и корпус 6 вместе, так что они не могут быть разделены в вертикальном направлении, то есть в перпендикулярном направлении к продольной (горизонтальной) оси L робота 2, но при этом обеспечивается возможность перемещаться скольжением относительно друг друга на небольшую величину.

Обращаясь сначала к передним частям основного корпуса, как лучше всего показано на фиг. 11, переднее средство зацепления включает в себя расположенное по центру удлиненное овальное отверстие или щель 140, имеющую форму дорожки или усеченного с двух сторон круга, который определен в передней части корпуса 6, в частности, в центре платформы 48. Скользящий поворотный элемент в виде поршневого пальца 142 вставлен в отверстие и включает в себя выступающую секцию 142а, которая выступает на небольшую величину ниже отверстия 140, и верхний фланец 142b.

Средство зацепления также включает в себя дополнительную структуру на передней части каркаса 4 в виде стенки с вырезом 144, которая также имеет форму трека, чтобы соответствовать форме отверстия 140 на платформе 48. Корпус 6 устанавливается на каркасе 4, так что отверстие 140 на платформе 48 корпуса 6 перекрывает вырез 144 на каркасе 4. Поршневой палец 142 затем прикрепляется к основанию выреза 144 с помощью подходящего механического крепежного элемента, такого как винт; поршневой палец 142 показан воображаемым образом в своем положении в вырезе 144 на фиг. 10. Корпус 6, таким образом, присоединился к каркасу 4 по линии вертикального разделения. Однако так как поршневой палец 142 закреплен неподвижно на каркасе 4 и вставлен посредством скольжения в отверстие 140, корпус 6 может скользить относительно поршневого пальца 142 и может поворачиваться на угол благодаря его округлой форме.

Передняя часть каркаса 4 также включает в себя два канала 145, каждый из которых расположен по обе стороны от выреза 144 и служит в качестве опорной поверхности для соответствующих роликов 147, предусмотренных на днище корпуса 6, и, более конкретно, на платформе 48 по обе стороны от отверстия 140. Ролики 147 обеспечивают поддержку корпуса 6 на каркасе 4 и способствуют обеспечению беспрепятственного скользящего движения между двумя частями, и показаны в виде воображаемых элементов на фиг. 10.

Средство зацепления, расположенное на тыльной части, ограничивает перемещение задней части 150 корпуса 6 по отношению к каркасу 4. Сравнивая фиг. 11 и фиг. 12, можно видеть, что задняя часть 146 каркаса 4 позади рабочей чистящей части 24 включает в себя средство 148 обнаружения столкновения, которое также служит в качестве надежного крепления, посредством которого задняя часть 150 корпуса 6 соединяется с каркасом 4.

Каждая сторона средства обнаружения столкновения включает в себя два опорных средства корпуса, при этом два опорных средства корпуса идентичны и поэтому только одно из них будет описано подробно для краткости. Опорное средство корпуса содержит втулку, например, трубчатый опорный элемент 152, который находится в тарельчатой выемке 154 в каркасе 4. В этом варианте осуществления тарельчатая выемка 154 обеспечивается в съемной части каркаса в виде пластинчатого элемента 155, который прикреплен через заднюю часть 146 к каркасу 4. Однако выемки 154 в равной степени могут быть неотъемлемой частью каркаса 4.

Пружина 156 соединена с каркасом 4 на ее нижнем конце и проходит через трубчатый опорный элемент 152, в котором концевая часть пружины заканчивается проушиной 158. Трубчатый опорный элемент 152 и пружина 156 входят в зацепление с дополнительным гнездом 160 на днище корпуса 6, гнездо 160 включает в себя выступающую стенку 160а, в которую помещается верхний конец трубчатого опорного элемента 152, когда корпус 6 установлен на каркас 4. При установке, таким образом, пружина 156 проходит в центральное отверстие 162 гнезда 160, а проушина 158 прикрепляется к стопорному штырю внутри корпуса 6. Обратите внимание, что стопорный штырь не показан на чертежах, но может представлять собой любой подходящий штифт или элемент крепления, к которому можно прикрепить пружину.

Так как трубчатые опорные элементы 152 подвижно установлены между каркасом 4 и корпусом 6, трубчатые опорные элементы 152 могут наклоняться в любом возможном для корпуса 152 направлении, наклоняясь линейно вдоль продольной оси "L" робота, но также могут поворачиваться на угол по отношению к тыльной части корпуса 6, поворачиваясь вокруг поршневого пальца 142 приблизительно на 10°, ограничиваясь средством зацепления, расположенным на тыльной стороне, как будет описано далее. В этом варианте осуществления, пружины 156 обеспечивают наличие самоцентрирующейся силы для трубчатых опорных элементов 152, которая понуждает трубчатые опорные элементы 152 находиться в вертикальном положении, данное действие также обеспечивается усилием возврата для системы обнаружения столкновения. В альтернативном варианте осуществления (не показано), трубчатые опорные элементы 152 могут быть твердотелыми, и сила «сброса» положения корпуса по отношению к каркасу может быть обеспечена с помощью альтернативного механизма смещения.

Хотя трубчатые опорные элементы 152 позволяют корпусу 6 'качаться' на каркасе 4 в определенном диапазоне бокового перемещения, они не имеют фиксированного соединения с тыльной частью 150 корпуса 6 каркаса 4 по линии вертикального разделения. С этой целью средство 148 обнаружения столкновения включает в себя первый и второй направляющие элементы в виде штанг или стержней 160, 162, предусмотренных на корпусе 6, которые входят в зацепление с соответствующими штифтами 164, 166, предусмотренными на каркасе 4. Как видно на фиг. 12, штифты 164, 166 проходят через соответствующие отверстия 168, 170 в пластинчатом элементе 155 и удерживаются там с помощью соответствующей шайбы 172, 174. Для установки тыльной части 150 корпуса 6 на задней части 146 каркаса 4, направляющие элементы 160, 162 устанавливаются на штифты 164, 166 посредством плотной посадки, до контакта с их соответствующими шайбами 172, 174. Перемещение тыльной части 150 корпуса 6 ограничивается формой отверстий 168, 170, таким образом, отверстия служат в качестве направляющей дорожки. В этом варианте осуществления отверстия 168, 170, как правило, имеют треугольную форму и таким образом, это обеспечивает линейное скольжение корпуса 6 относительно поршневого пальца 142, но также обеспечивает возможность поворачиваться на угловую величину вокруг него в пределах, установленных отверстиями 168, 170. Тем не менее, следует отметить, что допустимая величина перемещения корпуса 6 может быть изменена посредством соответствующего изменения формы отверстий 168, 170.

Средство 148 обнаружения столкновения также включает в себя средство 180 переключения для обнаружения перемещения корпуса 6 относительно каркаса 4. Средство 180 переключения включает в себя первый и второй миниатюрный переключатели 180а, 180b мгновенного действия (также известные как «микровыключатели»), находящиеся на нижней части тыльной части 150 корпуса 6, которые, когда корпус 6 установлен на каркас 4, расположены по обе стороны от исполнительного элемента 182, установленного в центральной части тыльной части 146 каркаса 4. В этом варианте осуществления, исполнительный элемент 182 имеет клиновидную форму и расположено под углом к передней кромке для активации переключателей 180а, 180b. Хотя это не показано на чертежах, переключатели 180а, 180b сопряжены со средством управления роботом. Расположение переключателей 180а, 180b относительно клиновидного исполнительного элемента 182 показано на фиг. 12; необходимо отметить, что переключатели 180а, 180b показаны пунктирными линиями. Как можно видеть, переключатели 180а, 180b расположены так, что их рычажки 183 расположены в непосредственной близости и по обе стороны от передних угловых кромок клиновидного исполнительного элемента 182.

Переключатели 180а, 180b активируются в условиях, когда робот 2 натыкается на препятствие или сталкивается с ним, когда робот перемещается по комнате, осуществляя очистку. Такой механизм распознавания столкновения желателен для автономного пылесоса в связи с тем, что сенсорная система и система управления с памятью таких роботов может быть подвержена ошибкам и иногда препятствие своевременно не будет обнаружено роботом, чтобы избежать столкновения. Другие роботы-пылесосы работают по принципу "случайный удар", в котором средство обнаружения столкновения имеет важное значение. Таким образом, механизм обнаружения столкновения необходим роботу для определения столкновений для маневрирования. Например, средство управления может просто определить, что необходимо изменить направление робота и вновь возобновить движение вперед в другом направлении или, в качестве альтернативы, остановить движение вперед и повернуть на 90° или 180° и затем возобновить движение вперед еще раз.

Процесс активации переключателей 180а, 180b будет описан со ссылкой на фиг. 13а, 13b, 13с и 13d, которые показывают схематический вид каркаса 4, корпуса 6 и средства обнаружения столкновения в различных ситуациях. На следующих фигурах общие части, которые обозначены ссылочными позициями на предыдущих фигурах, имеют одинаковую нумерацию.

На фиг. 13а показаны относительные положения корпуса 6, каркаса 4, поршневого пальца 142, поворотного отверстия 140 корпуса, переключателей 180а, 180b и клиновидного исполнительного элемента 182 в положении отсутствия столкновений. Как можно видеть, переключатели 180а, 180b не были активированы, как обозначено 'X'.

На фиг. 13b показан случай столкновения робота 2 с препятствием "прямо по курсу", как показано стрелкой С.Корпус 6 приводится в движение в обратном линейном направлении, то есть вдоль его продольной оси L и, соответственно, два переключателя 180а, 180b перемещаются назад относительно клиновидного исполнительного элемента 182, таким образом замыкая переключатели 180а, 180b, по существу, одновременно, как указано галочками.

Альтернативно, если робот 2 сталкивается с препятствием по его правой стороне, как показано стрелкой С на фиг. 13с, то корпус 6 отклониться вокруг поршневого пальца 142 влево, и в этих условиях, переключатели 180а, 180b переместятся влево по отношению к исполнительному элементу 182, в результате чего, переключатель 180b, находящийся справа, активируется до момента активации переключателя 180а, находящегося слева, как указано галочкой для переключателя 180b.

И наоборот, если робот 2 сталкивается с препятствием на его левой стороне, как указано стрелкой С на фиг. 13d, то корпус 6 отклонится вправо, и в этом случае, переключатели 180а, 180b будут двигаться вправо относительно исполнительного элемента 182, что, следовательно, замкнет переключатель 180а слева перед моментом замыкания переключателя 180b справа, как указано галочкой для переключателя 180а.

Хотя в случаях угловых столкновений, как показано на фиг 13с и 13d, только один из переключателей 180а, 180b, как показано, активирован, следует понимать, что такое столкновение может также активировать другой переключатель, хотя и в более позднее время, чем первый активированный переключатель.

Поскольку переключатели 180а, 18 0b связаны со средством управления роботом, средство управления может различить направление удара, контролируя момент срабатывания переключателей 180а, 180b и относительный промежуток времени между моментами срабатывания переключателей.

Поскольку робот 2 способен обнаружить столкновения посредством относительного линейного и углового перемещения корпуса 6 и каркаса 4, то изобретение позволяет избежать необходимость установки защитной обшивки на передней части робота, как это обычно происходит с известными типами роботов-пылесосов. Защитная обшивка может быть хрупкой и громоздкой, таким образом, изобретение повышает прочность робота и также предоставляет возможность уменьшить размер и сложность конструкции.

Для полноты описания, фиг. 14 схематически показывает средство управления робота и его интерфейсы с описанными ранее компонентами. Средство управления в виде контроллера 200 включает в себя соответствующие схемы управления для обработки сигналов, принимаемых от его различных датчиков, и управляет роботом 2 соответствующим образом. Контроллер 200 связан с комплектом 82 датчиков робота 2, которые получают информацию о ближайшем окружении робота, чтобы иметь информацию об обстановке и планировать оптимальный маршрут для очистки. Модуль 201 памяти предназначен для выполнения функции обработки контроллером, и следует понимать, что модуль 201 памяти может быть альтернативно интегрированным в контроллер 200 вместо того, чтобы быть отдельным компонентом, как показано здесь.

Контроллер 200 также получает соответствующие входные сигналы из пользовательского интерфейса 204, средства 206 обнаружения столкновения и средства 208 датчиков соответствующего вращения, например датчиков вращения, предусмотренных на тяговых блоках 20. Предусмотрена подача питания и посылка сигнала управления в тяговые блоки 20 из контроллера 200 и также во всасывающий электродвигатель 210 и в двигатель 212 привода стержневой щетки.

Электропитание подается в контроллер 200 от аккумуляторной батареи 214, и предусмотрен интерфейс 216 зарядного устройства, что означает, что контроллер 200 может заряжать аккумуляторную батарею 214, когда напряжение питания батареи упадет ниже соответствующего уровня.

Возможны многие вариации без отхода от сущности изобретения. Например, хотя тяговые блоки 20 были описаны как имеющие непрерывную прорезиненную ленту или трек-ленту, изобретение также может быть реализовано с использованием гусеничной ленты, которая содержит множество дискретных траков или гусеничных секций, соединенных вместе, образовывая цепь.

В описанном выше варианте осуществления, был описан корпус 6, имеющий возможность линейно перемещаться, а также поворачивается на угол относительно каркаса. Тем не менее следует понимать, что препятствия могут быть обнаружены в широком диапазоне углов, и что изобретение также состоит в том, что системы обнаружения столкновения, в которых корпус перемещается линейно или на угол относительно каркаса, вместо этого могут использовать сочетание таких перемещений.

Было описано средство датчиков, состоящее из выключателей мгновенного действия, расположенных на любой стороне клиновидного исполнительного элемента, и что такое расположение позволяет удобным образом активировать переключатели, когда корпус перемещается линейно (оба переключателя активируется одновременно) или под углом (один переключатель активирован ранее, чем другой). Тем не менее специалисту в данной области техники будет понятно, что возможно использование других механизмов переключателей, например, бесконтактных выключателей, таких как световой переключатель или магнитный переключатель/переключатель на датчике Холла.

Реферат

Автономный пылесос, имеющий систему обнаружения столкновения и содержащий каркас, имеющий тяговое средство для поддержания каркаса на поверхности, и рабочую чистящую часть, образующую входное отверстие для загрязненного воздуха, и корпус, установленный на каркасе и выполненный с возможностью перемещения относительно него в ответ на столкновения с препятствием, причем корпус включает в себя, по меньшей мере, средство создания воздушного потока для создания воздушного потока вдоль пути воздушного потока от входного отверстия для загрязненного воздуха до выходного отверстия для очищенного воздуха, и отделительное устройство, расположенное на пути воздушного потока для отделения загрязнений от воздуха, при этом пылесос дополнительно содержит средство распознавания относительного перемещения между каркасом и корпусом. 2 н. и 51 з.п. ф-лы, 14 ил.

Комментарии