1

Изобретение относится к текстильному

производству и предназначено для управления подачей воздуха к эстафетным соплам пневматического

ткацкого станка.

Цель изобретения - повышение надености работы.

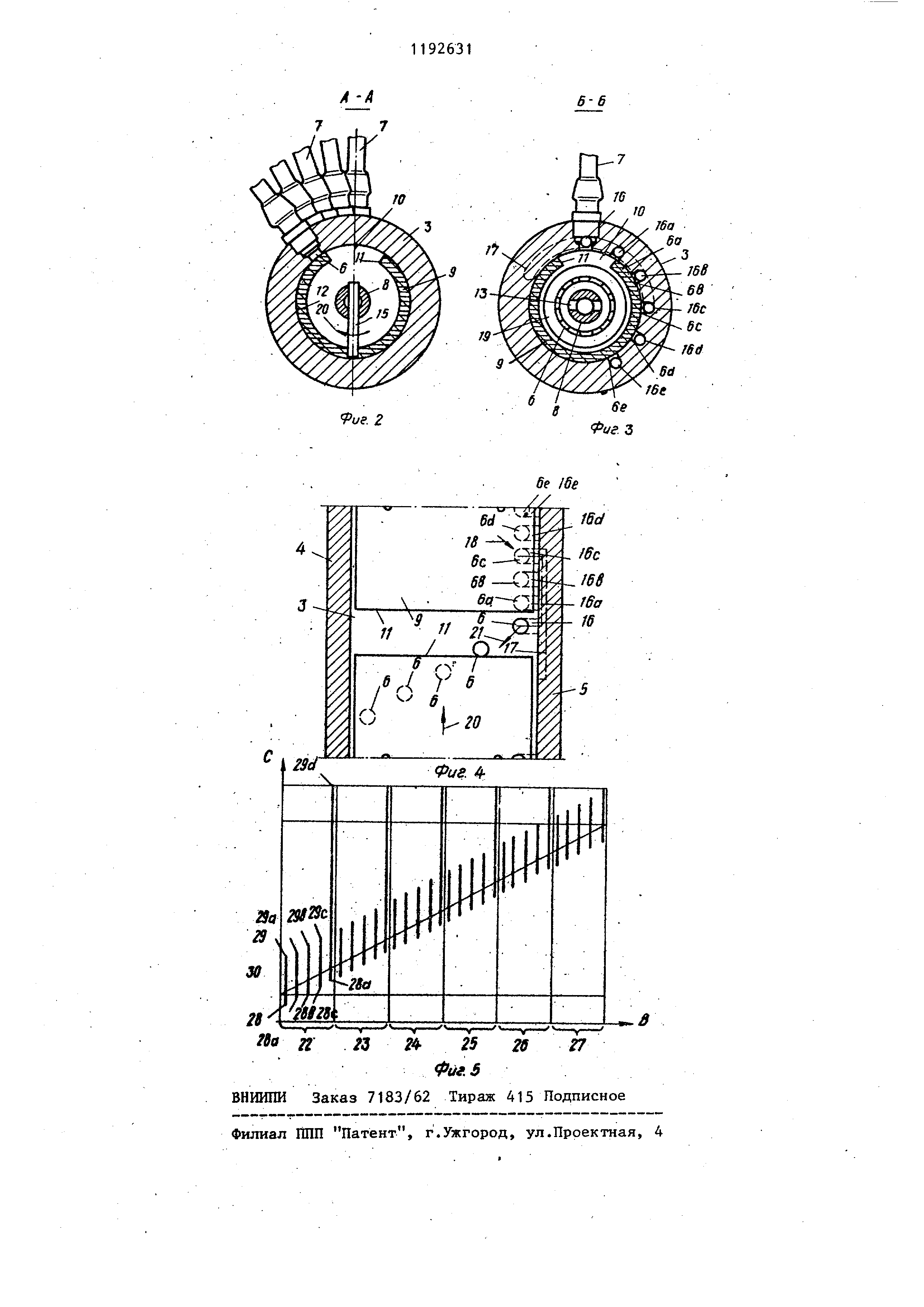

На фиг.1 изображено предлагаемое устройство, продольный разрез; на

фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - внутренний вид в развертке

с фиг.1; на фиг.З - диаграмма работы за один оборот главного вала станка.

На станине 1 ткацкого станка (не показан) укреплено управляющее устройство

2, имеющее напорный цилиндр 3 с торцовыми крышками 4 и 5. Напорный

цилиндр 3 имеет на боковой поверхности сквозные отверстия 6 (бабе ) для присоединения посредством

воздуховодов 7 нескольких сопл (не показаны) ткацкого станка, установленных

вдоль пути прокладки уточной нити. Внутри цилиндра 3 на приводном

валу 8 установлена распределительная цилиндрическая заслонка 9, имеющая

продолговатое отверстие 10 для прохода воздуха последовательно в каждое

из отверстий 6 напорного цилиндра 3. Заслонка 9 выполнена в виде сегмента

а отверстие 10 в ней - в виде шлица между боковыми гранями 11 сегмента,

.параллельными его оси. Отверстия 6 расположены по винтовой линии, а

заслонка 9 контактирует с внутренней поверхностью 12 цилиндра 3.

Приводной вал 8 выполнен полым, имеет-радиальные отверстия 13 для

прохода воздуха и соединен воздухопроводом 14 с пневмосистемой станка.

.Заслонка 9 соедин.ена с валом 8 посредством штифтов 15, расположенных

напротив отверстия 10 подвижно в радиальном направлении. Отверстия бабе

смещены относительно отверстий & и соединены с ними посредством обводных

каналов 16, 16а-16е, выполненных в виде отверстий в цилиндре 3 и канале

17, образованном дуговой проточкой расположенной на торце крышки 5 на

углу около 160 . Крышка 5 установлена с возможностью поворота вокруг оси

.цилиндра 3, что позволяет располагать обводный канал 17 над нужным числом отверстий 16, 16а-1бе.

Прив.одной вал 8 имеет на конце зубчатый шкив 18 с приводным ремнем 19,

посредством которых заслонке 9 сообщается вращение по стрелке 20. Воздух

в устройство подается через воздухопровод 14 по стрелке 21.

Под воздействием внутреннего давления воздуха заслонка 9 упруго прижимается

к внутренней поверхности 12 цилиндра 3. Она может быть выполнена

из синтетического материала во избежание применения смазки, благодаря

чему исключается попадание смазки в воздух, сопла, уточную нить и ткань.

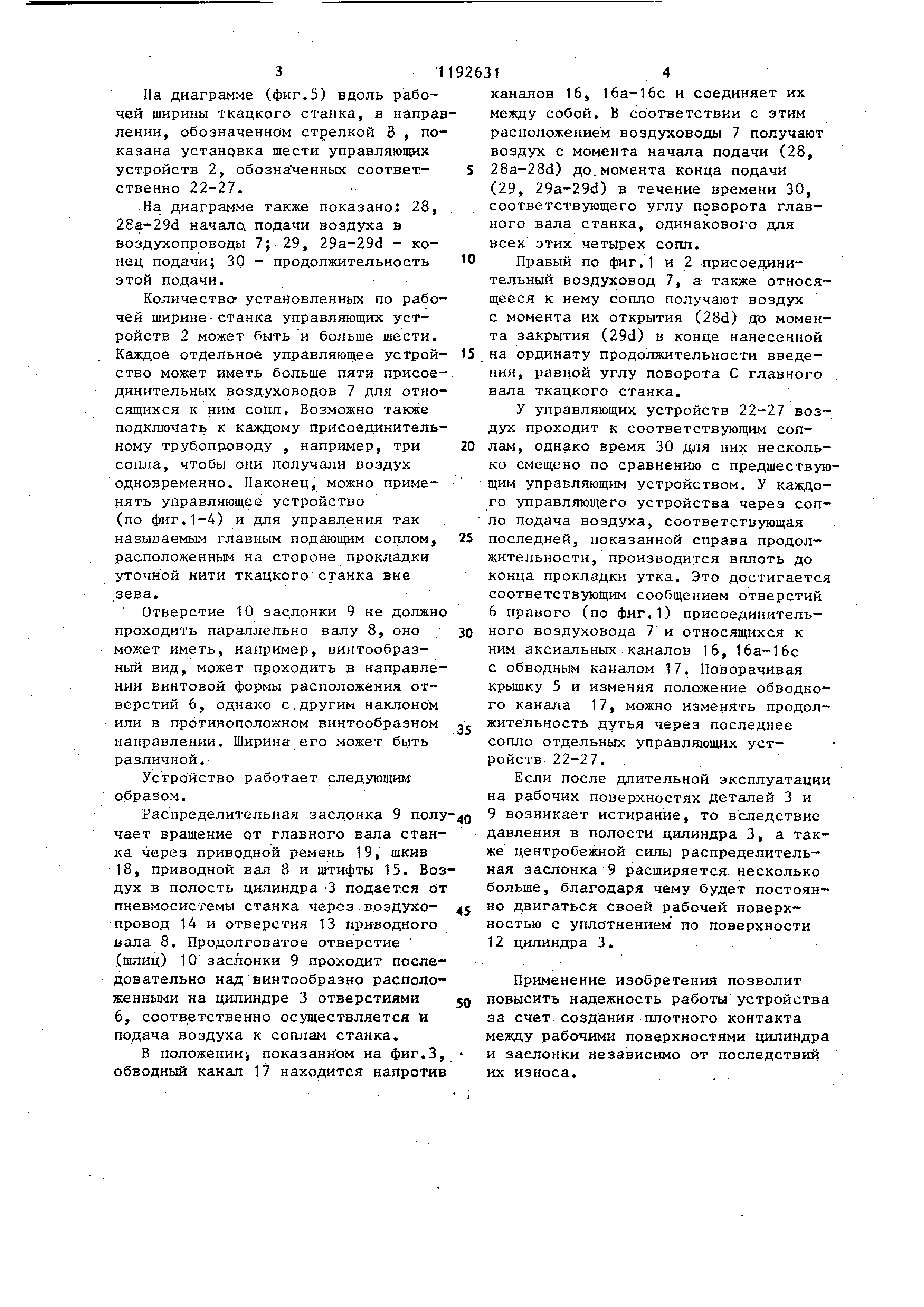

На диаграмме (фиг.5) вдоль рабочей ширины ткацкого станка, в направлении

, обозначенном стрелкой В , показана установка шести управляющих устройств 2, обозначенных соответственно

22-27.

На. диаграмме также показано: 28, 28a-29d начало, подачи воздуха в

воздухопроводы 7; 29, 29a-29d - конец подачи; 30 - продолжительность этой подачи.

Количество- установленных по рабочей ширинестанка управляющих устройств

2 может быть и больше шести. Каждое отдельное управляющее устройство

может иметь больше пяти присоединительных воздуховодов 7 для относящихся к ним сопл. Возможно также

подключать к каждому присоединительному трубопроводу , например,три сопла, чтобы они получали воздух

одновременно. Наконец, можно применять управляющее устройство (по фиг.1-4) и для управления так

называемым главным подающим соплом, расположенным на стороне прокладки

уточной нити ткацкого станка вне зева.

Отверстие 10 заслонки 9 не должно

проходить параллельно валу 8, оно ; может иметь, например, винтообразный

вид, может проходить в направлении винтовой формы расположения отверстий 6, однако с другим наклоном

или в противоположном винтообразном направлении. Ширина его может быть различной.Устройство

работает следующим образом.

Распределительная заслонка 9 полу

чает вращение от главного вала станка через приводной ремень 19, шкив

18, приводной вал 8 и штифты 15. Воздух в полость цилиндра 3 подается от

пневмосистемы станка через воздухепровод 14 и отверстия 13 приводного

вала 8. Продолговатое отверстие (щлиц) 10 заслонки 9 проходит последовательно

над винтообразно расположенными на цилиндре 3 отверстиями 6, соответственно осуществляется, и

подача воздуха к соплам станка.

В положении показанном на фиг.З,

обводный канал 17 находится напротив

каналов 16, 16а-16с и соединяет их

между собой. В соответствии с этим расположением воздуховоды 7 получают

воздух с момента начала подачи (28, 28a-28d) до.момента конца подачи

(29, 29a-29d) в течение времени 30, соответствующего углу поворота главного

вала станка, одинакового для всех этих четырех сопл.

Правый по фиг.1 и 2 присоединительный воздуховод 7, а также относящееся к нему сопло получают воздух

с момента их открытия (28d) до момента закрытия (29d) в конце нанесенной

на ординату продолжительности введения , равной углу поворота С главного вала, ткацкого станка.

У управляющих устройств 22-27 воздух проходит к соответствующим соплам

, однако время 30 для них несколько смещено по сравнению с предшествующим

управляющим устройством. У каждого управляющего устройства через сопло

подача воздуха, соответствующая последней, показанной справа продолжительности

, производится вплоть до конца прокладки утка. Это достигается

соответствующим сообщением отверстий 6 правого (по фиг.1) присоединительного

воздуховода 7 и относящихся к ним аксиальных каналов 16, 16а-16с

с обводным каналом 17. Поворачивая крьш1ку 5 и изменяя положение обводного

канала 17, можно изменять продолжительность дутья через последнее

сопло отдельных управляющих устройств 22-27.

Если после длительной экспл.уатации на рабочих поверхностях деталей 3 и

9 возникает истирание, то вследствие давления в полости цилиндра 3, а также

центробежной силы распределительная заслонка 9 расширяется несколько

больше, благодаря чему будет постоянно двигаться своей рабочей поверхностью

с уплотнением по поверхности 12 цилиндра 3.

Применение изобретения позволит повысить надежность работы устройства

за счет создания плотного контакта между рабочими поверхностями цилиндра

и заслонки независимо от последствий их износа.

Комментарии