Самоочищающийся фильтр - RU170204U1

Код документа: RU170204U1

Чертежи

Описание

Полезная модель относится к устройствам очистки масел и топлива, преимущественно для тепловозных дизельных двигателей и бесперебойной подачи масла в систему смазки.

Известен самоочищающийся фильтр для очистки масла с тангенциальным обтеканием (патент РФ №2418613, МПК B01D 29/11, опублик. 20.05.2011, по меньшей мере, части фильтрующей поверхности, содержащий корпус с крышкой, разделяющей полости с очищенным и неочищенным маслом, входным патрубком и патрубками отвода очищенного масла и его отфильтрованных компонентов, по меньшей мере, один перепускной клапан, вход которого соединен с полостью самоочищающегося фильтра, заполняемой неочищенным маслом, а выход - с полостью, заполняемой очищенным маслом, фильтрующую поверхность цилиндрической формы, внутренняя полость которой образует канал для сбора очищенного масла, используемого в качестве источника энергии привода в виде турбины с редуктором для вращения фильтрующей поверхности, отличающийся тем, что турбина установлена вне канала для сбора очищенного масла в цилиндрическом стакане, боковая поверхность цилиндрического стакана снабжена сквозными окнами, причем цилиндрический стакан установлен таким образом, что нижнее окно находится в канале для сбора очищенного масла, а верхнее расположено над крышкой, разделяющей полости с очищенным и неочищенным маслом.

Наиболее близким по технической сущности к предлагаемой полезной модели является известный автоматический самоочищающийся фильтр Шепелёва (патент РФ №2224577, МПК B01D 29/62, опублик. 27.02.2004, содержащий корпус с патрубками на входе и выходе, патрубок стока концентрата загрязнений, крышку, верхнюю и нижнюю опорные плиты, перпендикулярные оси вращения с соосными отверстиями, расположенными концентрично относительно оси вращения, по меньшей мере, в один диаметральный ряд, соединенные между собой дистанционной трубой со встроенным предохранительно-перепускным клапаном, фильтрующие элементы, преимущественно трубчатой формы с внутренней поверхностью фильтрации, вставленные в соосные отверстия верхних и нижних опорных плит, отверстия в нижней и верхней опорных плитах для прохода загрязненной жидкости внутри дистанционной трубы, предохранительный фильтр, приводную турбинку, соединенную с передаточным механизмом, отличающийся тем, что в фильтр встроено вращающееся вокруг оси золотниково-распределительное устройство промывки фильтрующих элементов, соединенное с передаточным механизмом и состоящее, по меньшей мере, из одного верхнего и одного нижнего рычагов обратной промывки с отверстиями, и одного нижнего и одного верхнего рычагов прямой промывки с сопловыми отверстиями, каналы в верхнем и нижнем рычагах обратной промывки соединены с каналом трубчатой оси, установленной на подшипниках, размещенных в верхней и нижней опорных плитах, и соединяющейся с патрубком стока концентрата загрязнений, при регенерации фильтрующих элементов, отверстия в верхнем рычаге обратной промывки соединены с верхними отверстиями фильтрующих элементов, а нижние концы этих же фильтрующих элементов соединены с сопловыми отверстиями нижнего рычага прямой промывки и наоборот, что позволяет изменять направление потока обратной промывки концентрата загрязненной жидкости внутри фильтрующих элементов, по меньшей мере, дважды за один оборот золотниково-распределительного устройства.

Недостатком такого устройства является отсутствие возможности оперативного контроля за состоянием фильтрующих элементов, что снижает эффективность очистки жидкой среды при длительной работе фильтра, что ухудшает условия эксплуатации и снижает надежность работы устройства.

Технический результат, заключающийся в устранении указанного недостатка достигается в самоочищающемся фильтре, содержащем корпус с входным и выходным патрубками и патрубком стока загрязнений, герметизирующую крышку, камеры очищенной и неочищенной жидкой среды, верхнюю и нижнюю опорные плиты с отверстиями, связанные между собой посредством центральной трубы, на которой расположены перепускные клапаны, фильтрующие трубчатые элементы, концы которых закреплены в отверстиях верхних и нижних опорных плит, предохранительный внешний сетчатый фильтрующий элемент, расположенный между опорными плитами, гидропривод, выполненный в виде турбинки, установленной на входе фильтра и связанной через редуктор с полым валом, расположенным в центральной трубе, механизм промывки фильтрующих элементов, связанный с гидроприводом и состоящий из верхнего и нижнего элементов промывки, сообщающихся через соответствующие отверстия с фильтрующими трубчатыми элементами и с каналом полого вала, связанного с патрубком стока концентрата загрязнений, тем, что он содержит узел индикации степени загрязненности жидкой среды, корпус которого закреплен на внешней поверхности корпуса самоочищающегося фильтра и содержит поршень с возвратной пружиной, постоянные магниты и подвижную дисковую шкалу со смотровым окном, при этом в корпусе указанного узла выполнены каналы подвода к противоположным торцам поршня очищенной и неочищенной жидкой среды, связанные с камерами очищенной и неочищенной жидкой среды через соответствующие отверстия в стенке корпуса самоочищающегося фильтра, причем один из постоянных магнитов связан с поршнем, а другой - с подвижной дисковой шкалой.

При этом узел индикации степени загрязненности жидкой среды содержит два геркона и электрический разъем для подключения внешнего устройства контроля, причем герконы установлены со смещением друг относительно друга с обеспечением взаимодействия с постоянным магнитом, связанным с поршнем, и подключены к контактам электрического разъема.

Сущность полезной модели поясняется чертежами, где:

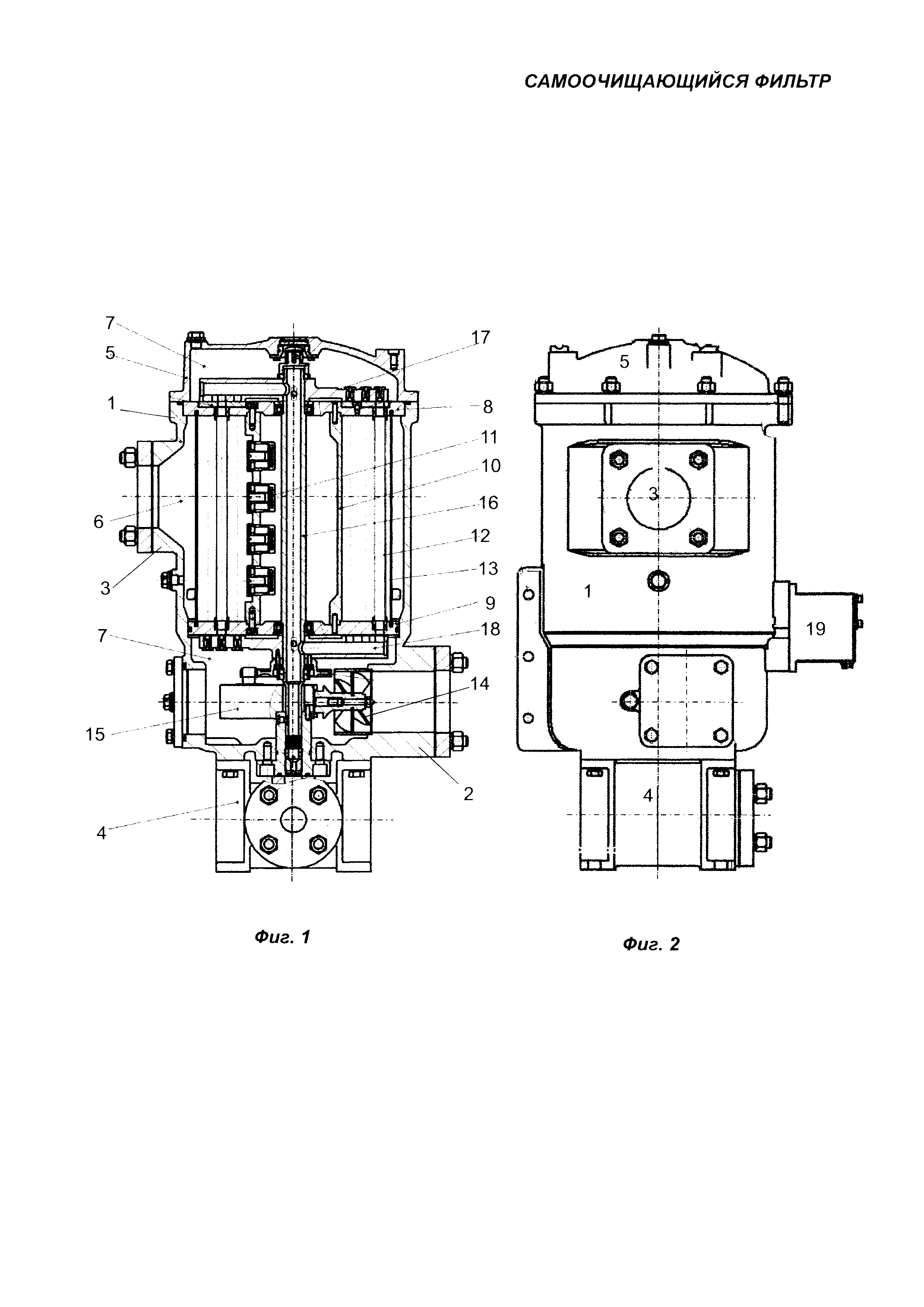

на фиг. 1 приведена конструкция фильтра в разрезе;

на фиг. 2 приведена боковая проекция фильтра;

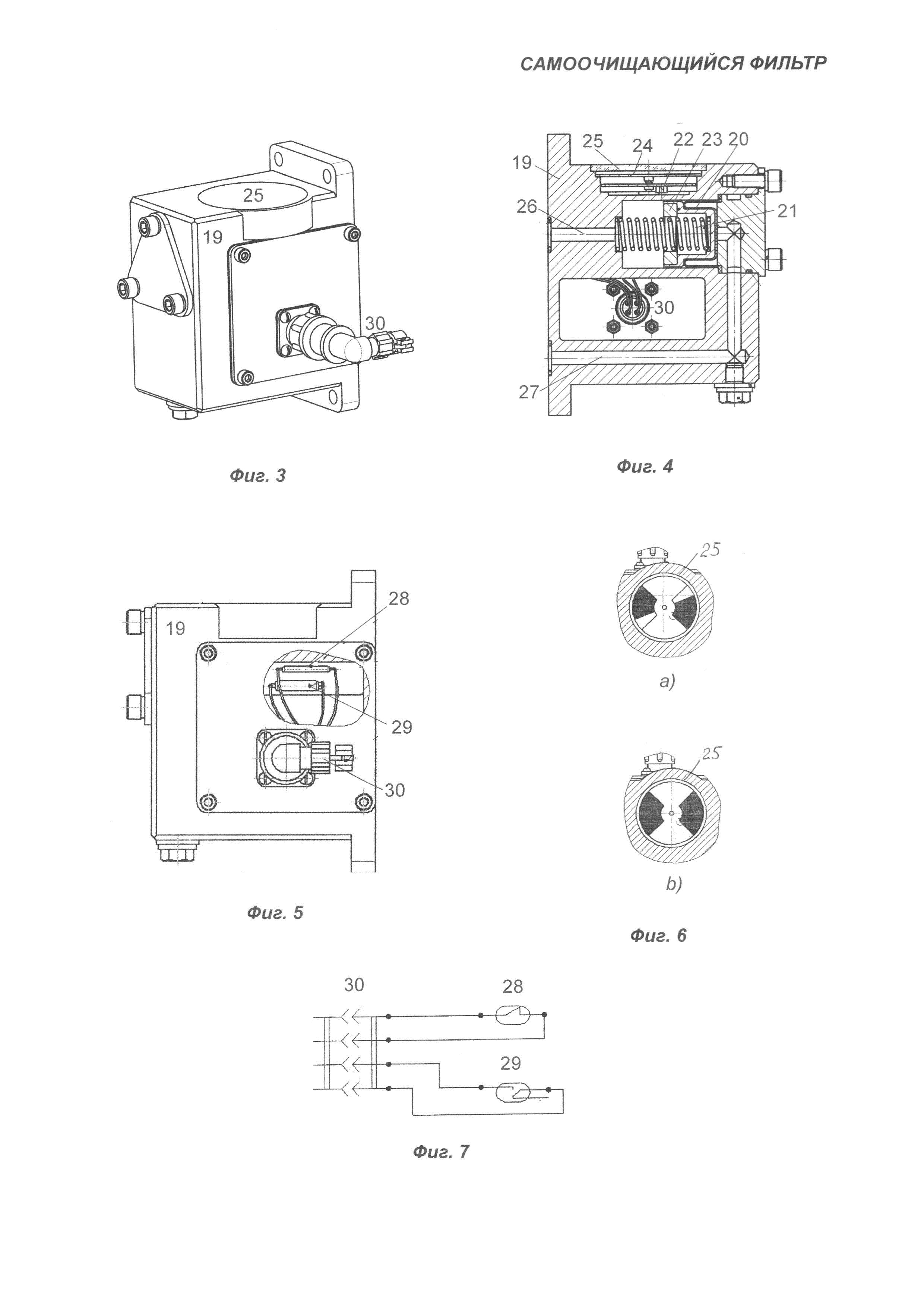

на фиг. 3 показан внешний вид узла индикации степени загрязненности жидкой среды;

на фиг. 4 показан узел индикации в разрезе;

на фиг. 5 показан боковой вид узла индикации с электрическим разъемом и установленными герконами;

фиг. 6a, b) иллюстрирует вид на дисковую шкалу через смотровое окно при различной степени загрязненности фильтрующих элементов.

Самоочищающийся фильтр (фиг. 1, 2) содержит корпус 1 с входным 2 и выходным 3 патрубками и патрубком 4 стока загрязнений, герметизирующую крышку 5, камеры очищенной 6 и неочищенной 7 жидкой среды, верхнюю 8 и нижнюю 9 опорные плиты с отверстиями, связанные между собой посредством центральной трубы 10, на которой расположены перепускные клапаны 11, фильтрующие трубчатые элементы 12, концы которых закреплены в отверстиях верхней 8 и нижней 9 опорных плит, предохранительный внешний сетчатый фильтрующий элемент 13, расположенный между опорными плитами 8 и 9, гидропривод, выполненный в виде турбинки 14, установленной на входе фильтра и связанной через редуктор 15 с полым валом 16, расположенным в центральной трубе 10, механизм промывки фильтрующих элементов, связанный с гидроприводом и состоящий из верхнего 17 и нижнего 18 элементов промывки.

Устройство содержит также узел 19 индикации степени загрязненности жидкой среды (фиг. 2, 3, 4, 5), корпус которого закреплен на внешней поверхности корпуса 1 самоочищающегося фильтра.

Узел 19 (фиг. 4) содержит поршень 20 с возвратной пружиной 21, постоянные магниты 22 и 23 и подвижную дисковую шкалу 24 со смотровым окном 25, при этом в корпусе узла 19 выполнены каналы 26 и 27 подвода к противоположным торцам поршня 20 очищенной и неочищенной жидкой среды, связанные с камерами очищенной 6 и неочищенной 7 жидкой среды через соответствующие отверстия (на чертежах не показаны) в стенке корпуса 1 самоочищающегося фильтра, причем постоянный магнит 23 связан с поршнем, а магнит 22 - с подвижной дисковой шкалой 24.

В одном из вариантов узел индикации степени загрязненности жидкой среды содержит два геркона 28 и 29 и электрический разъем 30 для подключения внешнего устройства контроля (фиг. 7).

При этом герконы 28 и 29 установлены со смещением друг относительно друга с обеспечением взаимодействия с постоянным магнитом 22 и подключены к контактам электрического разъема 30.

Предлагаемый фильтр работает следующим образом.

Фильтр одновременно работает в двух режимах - фильтрации и регенерации фильтрующих элементов.

В режиме фильтрации загрязненная жидкость поступает под давлением во входной патрубок 2, приводит во вращение турбинку 14 и через редуктор 15 - вал 16, который воздействует на верхний 17 и нижний 18 элементы промывки фильтрующих элементов.

При этом поток очищаемой жидкости (например, загрязненного масла) из нижней камеры 7 поступает к концам фильтрующих трубчатых элементов 12, закрепленных в отверстиях нижней опорной плиты 9.

Одновременно поток загрязненной жидкости проходит через отверстия, имеющиеся в нижней 9 и верхней 8 опорных плитах внутри центральной трубы 10 в верхнюю камеру 7 и поступает к верхним концам фильтрующих элементов 12, закрепленных в отверстиях верхней опорной плиты 8.

Далее, загрязненная жидкость поступает в фильтрующие элементы 12, проходит через них наружу, оставляя на их внутренних стенках частицы загрязнений.

Затем отфильтрованная жидкость проходит через редохранительный внешний сетчатый фильтрующий элемент 13 и поступает в выходной патрубок 3.

Турбинка 14 приводится во вращение благодаря кинетической энергии поступающего потока загрязненной жидкости. Скорость вращения турбинки 14 снижается редуктором до необходимой скорости вращения элементов 17 и 18 промывки фильтрующих элементов 12, промывка которых осуществляется обратным потоком фильтрата. Это позволяет эффективно очищать фильтрующие элементы от скопившихся в них загрязнений.

Особенностью в работе фильтра является обеспечение промывки фильтрующих элементов 12 с двух сторон, что обеспечивает более длительный срок не обслуживаемой работы фильтра.

Концентрат загрязнений, смываемый с внутренних поверхностей фильтрующих элементов, проходит через каналы элементов 17 и 18 промывки.

Затем концентрат загрязнений поступает в полый вал 16 и отводится через патрубок 4 стока загрязнений.

При частично загрязненных фильтрующих элементах и работе с жидкостью, имеющей большую вязкость, во избежание отсутствия поступления фильтрата к потребителю, открываются перепускные клапаны 11, и часть загрязненной жидкости поступает в обход фильтрующих элементов 12 и, проходя предохранительный внешний сетчатый фильтрующий элемент 13, попадает в выходной патрубок 3 фильтра.

Для контроля загрязнения фильтрующих элементов служит узел 19 индикации степени загрязненности жидкой среды.

Работа узла 19 основана на измерении дифференциального давления в камерах 6 и 7. Показания шкалы 24 информируют о наступлении момента загрязнения фильтрующих элементов 12 и необходимости их замены.

По каналам 26 и 27 подвода очищенной и загрязненной жидкости (фиг. 4) жидкость поступает к противоположным торцам поршня 20 и он перемещается на соответствующую величину в зависимости от разницы давления. При длительной работе фильтра происходит загрязнение фильтрующих элементов 12 и в камере 7 начинает возрастать давление, что приводит к перемещению поршня 20 и магнита 23, который увлекает за собой магнит 22, прикрепленный к подвижной дисковой шкале 24 красного цвета. Вращение шкалы 24 красного цвета наблюдается в смотровом окне 25.

Частичное перекрытие смотрового окна 25 показано на фиг. 6а), что соответствует степени загрязненности масла 75%. При этом замыкаются контакты геркона 28.

Полное перекрытие смотрового окна 25 показано на фиг. 6b), что соответствует степени загрязненности масла 100%. При этом замыкаются контакты геркона 29. Это происходит при максимально допустимом перепаде давления и сигнализирует о наступлении момента замены фильтрующих элементов 12. Для возврата поршня 20 в исходное положение служит пружина 21.

Сигналы с герконов 28 и 29 поступают через электрический разъем 30 к внешнему блоку контроля (не показан).

Конструктивное исполнение фильтра позволяет осуществлять его монтаж в условиях локомотивных депо во время текущего ремонта тепловоза и капитального ремонта в условиях локомотиворемонтных заводов.

Применение автоматического фильтра в системе смазки дизеля позволяет обеспечить возможность оперативного контроля за состоянием фильтрующих элементов, что повышает эффективность работы фильтра, улучшает условия эксплуатации и повышает надежность, а также увеличивает срок не обслуживаемой работы автоматического фильтра за счет обеспечения регенерации фильтрующих элементов.

Реферат

Использование: В устройствах очистки масел и топлива, преимущественно для тепловозных дизельных двигателейСущество: Самоочищающийся фильтр содержит корпус с входным и выходным патрубками и патрубком стока загрязнений, герметизирующую крышку, камеры очищенной и неочищенной жидкой среды, верхнюю и нижнюю опорные плиты с отверстиями, связанные между собой посредством центральной трубы, на которой расположены перепускные клапаны, фильтрующие трубчатые элементы, концы которых закреплены в отверстиях верхних и нижних опорных плит, предохранительный внешний сетчатый фильтрующий элемент, расположенный между опорными плитами, гидропривод, выполненный в виде турбинки, установленной на входе фильтра и связанной через редуктор с полым валом, расположенным в центральной трубе, механизм промывки фильтрующих элементов, связанный с гидроприводом и состоящий из верхнего и нижнего элементов промывки, сообщающихся через соответствующие отверстия с фильтрующими трубчатыми элементами и с каналом полого вала, связанного с патрубком стока концентрата загрязнений, узел индикации степени загрязненности жидкой среды, закрепленный на корпусе самоочищающегося фильтра и содержащий поршень с возвратной пружиной, постоянные магниты и подвижную дисковую шкалу со смотровым окном, при этом в корпусе указанного узла выполнены каналы подвода к противоположным торцам поршня очищенной и неочищенной жидкой среды, связанные с камерами очищенной и неочищенной жидкой среды через соответствующие отверстия в стенке корпуса самоочищающегося фильтра, причем один из постоянных магнитов связан с поршнем, а другой - с подвижной дисковой шкалой. Кроме того, узел индикации степени загрязненности жидкой среды содержит два геркона и электрический разъем для подключения внешнего устройства контроля, причем герконы установлены со смещением друг относительно друга с обеспечением взаимодействия с постоянным магнитом, связанным с поршнем, и подключены к контактам электрического разъема.Фильтр обеспечивает возможность оперативного контроля за состоянием фильтрующих элементов, что повышает эффективность работы фильтра, улучшает условия эксплуатации и повышает надежность. 7 ил.

Комментарии