Усовершенствованный способ регенерации щелочного раствора, использующегося в процессе экстракции сернистых соединений, включающий этап промывки - RU2755322C2

Код документа: RU2755322C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к области экстракции сернистых соединений, таких, как меркаптаны, COS, H2S или CS2, из углеводородной фракции. Эту селективную экстракцию осуществляют, приводя в контакт углеводородную фракцию в жидкой фазе с щелочным раствором, например, раствором гидроксида натрия, с формированием соединений типа меркаптидов и их солей. После экстракции щелочной раствор, наполненный меркаптанами, регенерируют.

Регенерация щелочного раствора состоит в экзотермической реакции окисления в присутствии катализатора, превращающего соединения типа меркаптидов в дисульфиды. Указанные дисульфиды представляют собой углеводородную фазу, плохо растворимую в щелочном растворе. Разделение потоков, выходящих из реактора, дает, с одной стороны, частично регенерированный щелочной раствор, а с другой стороны, углеводородную фазу, богатую дисульфидами.

Частично регенерированный щелочной раствор можно снова использовать напрямую в секции экстракции, или же его можно обработать, чтобы удалить остаточные дисульфиды, которые он содержит, перед тем как снова ввести в установку экстракции.

Предлагаемый настоящий изобретением способ заключается в усовершенствовании процесса регенерации щелочного раствора благодаря уменьшению избытка щелочного раствора, использующегося для контроля повышения температуры из-за реакции окисления. Так, способ согласно изобретению позволяет уменьшить количество щелочного раствора в секции регенерации и, следовательно, снизить капиталовложения, эксплуатационные расходы, запасы щелочного раствора и катализатора в секции регенерация. Наконец, способ согласно изобретению позволяет повысить энергоэффективность процесса.

Процессы удаления меркаптанов применяются в нефтепереработке для углеводородных фракций, содержащих в основном легкие фракции, от метана до фракции керосина, чтобы превратить их в более ценные продукты. Действительно, присутствие меркаптанов придает углеводородам запах и делает их нестабильными, обычно приводя к образованию сероводорода. Меркаптаны встречаются в большом числе видов углеводородного сырья, из которых можно назвать сырье, получаемое при перегонке сырой нефти, например, сжиженного нефтяного газа (СНГ), нафты, бензинов или керосинов, или сырья, поступающего с экстракции газа с месторождений, или экстракции сланцевого масла. Кроме того, в качестве сырья можно использовать также фракции с установки крекинга. Этот список не является исчерпывающим.

Краткое описание фигур

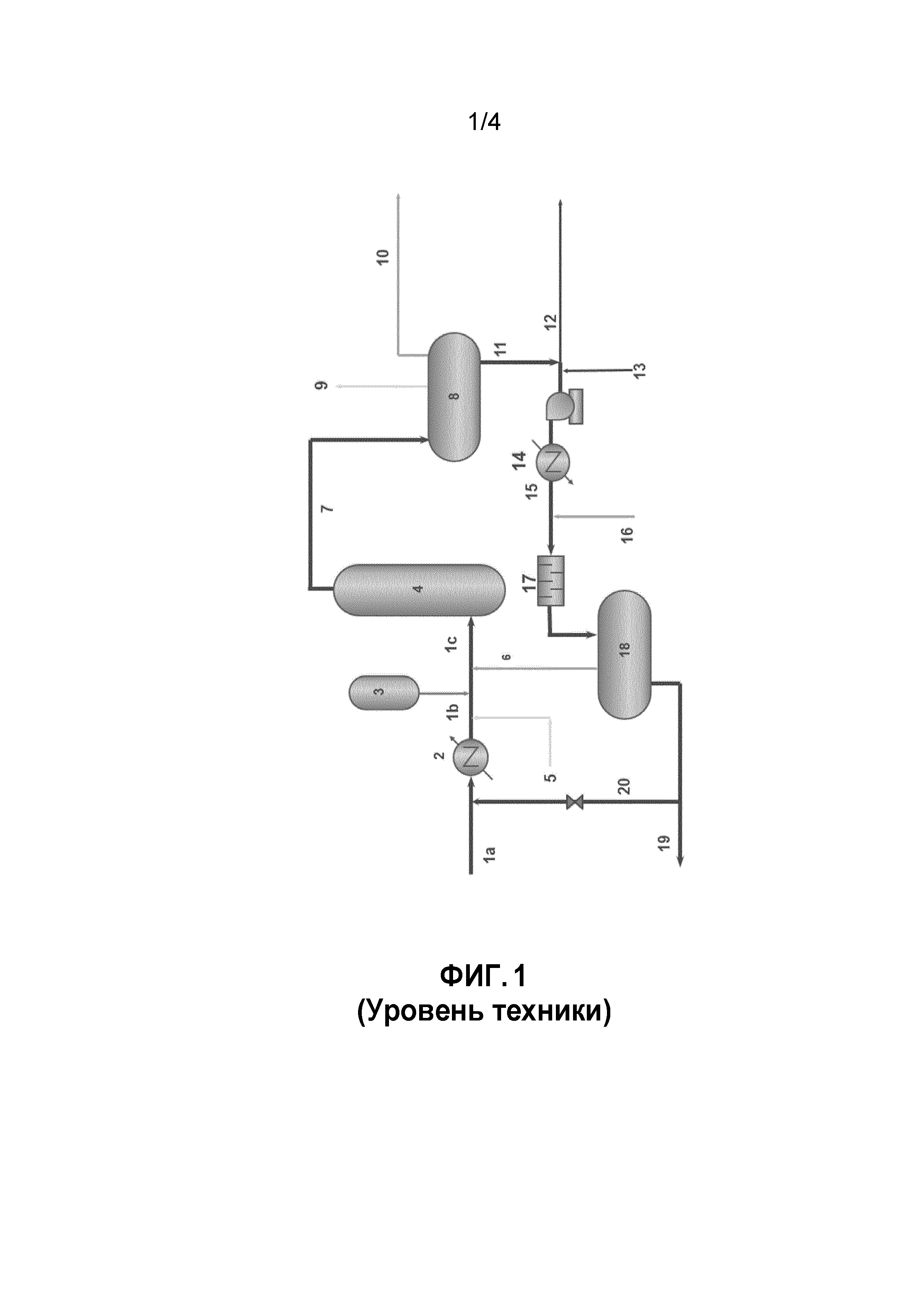

Фигура 1 показывает схему секции регенерации отработавшего щелочного раствора, выходящего из секции экстракции сернистых соединений, согласно уровню техники.

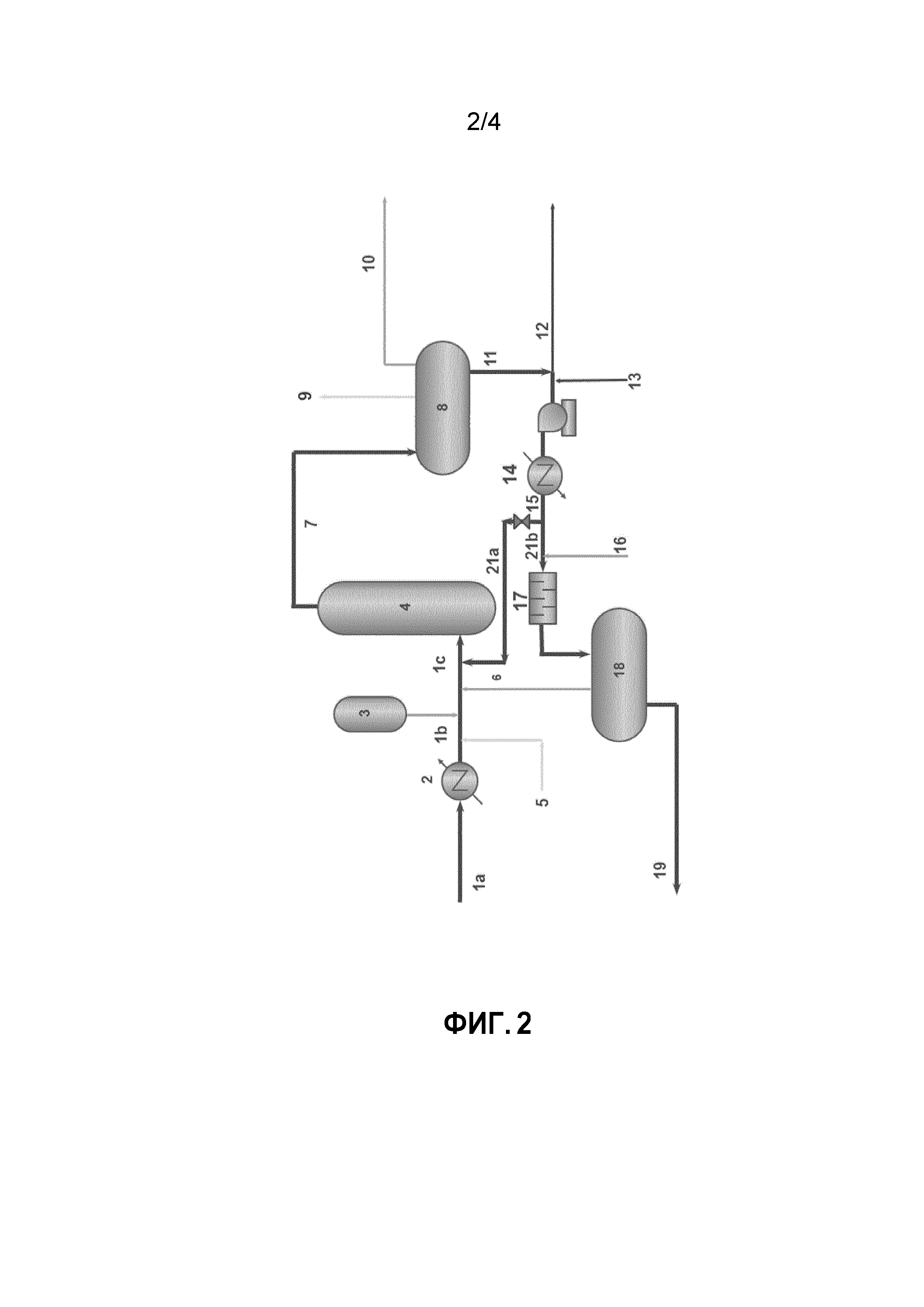

Фигура 2 показывает схему секции регенерации отработавшего щелочного раствора, выходящего из секции экстракции, согласно первому варианту осуществления изобретения.

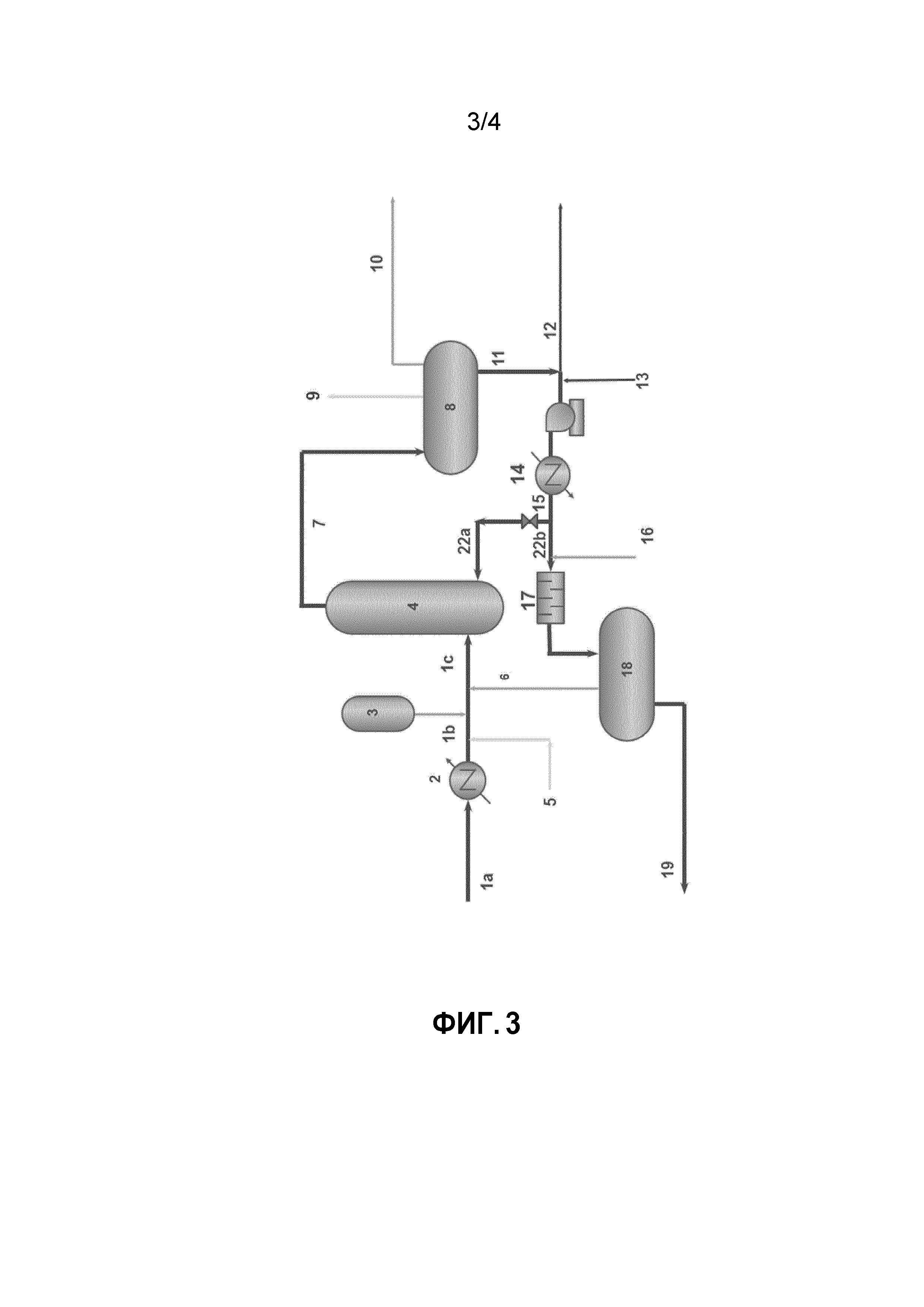

Фигура 3 показывает схему секции регенерации отработавшего щелочного раствора, выходящего из секции экстракции, согласно второму варианту осуществления изобретения.

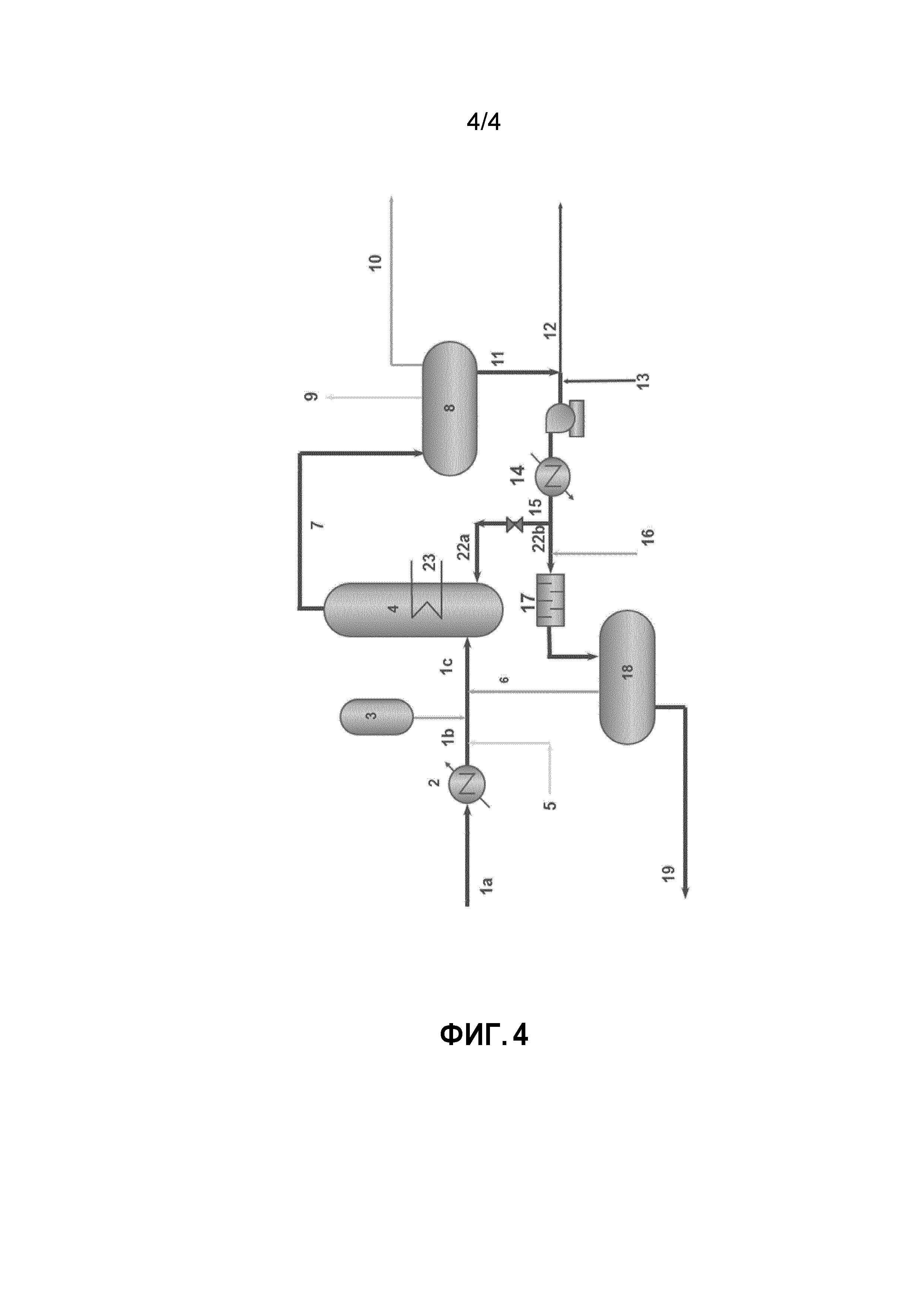

Фигура 4 показывает схему секции регенерации отработавшего щелочного раствора, выходящего из секции экстракции, согласно третьему варианту осуществления изобретения.

Обсуждение уровня техники

Удаление сернистых соединений из углеводородной фракции (бензин, СНГ и т.д.) путем жидкофазной экстракции щелочным раствором хорошо известно в уровне техники. Когда большинство сернистых соединений являются меркаптанами, или тиолами, очень распространенный тип способа состоит в осуществлении экстракции, предпочтительно противоточной, сернистых соединений с помощью водного раствора щелочи, обычно гидроксида натрия, циркулирующего в процессе, как описано в патенте US 4,081,354.

Щелочной раствор, выходящий из секции экстракции, называют щелочным раствором, обогащенным сернистыми соединениями, его направляют в секцию регенерации. Далее в тексте он будет называться щелочным раствором, подлежащим регенерации, или отработавшим щелочным раствором.

В секции регенерации регенерируемый щелочной раствор приводят в контакт в реакторе окисления с окислителем, обычно воздухом или чистым кислородом, или с окислительным газом, в присутствии растворенного катализатора, например, на основе фталоцианина кобальта, чтобы превратить соединения типа меркаптидов в дисульфиды.

Меркаптиды можно определить в широком смысле как соли меркаптана, содержащие ион RS-, где R является алкильной или арильной группой.

Параметры, связанные с реакцией окисления, выбирают так, чтобы окислить почти все меркаптиды, присутствующие в щелочном растворе, до дисульфидов, которые плохо растворяются в щелочной фазе. Факультативно, щелочной раствор можно одновременно привести в реакторе окисления в контакт с углеводородной фракцией, в которой растворяются дисульфиды, образованные в реакции.

Реакция окисления является экзотермической, и температуру технологических жидкостей в реакторе окисления необходимо контролировать. В способах предшествующего уровня техники использующееся средство охлаждения представляет собой линию, позволяющую вернуть по меньшей мере часть регенерированного щелочного раствора с выхода секции регенерации на вход секции регенерации, "байпасируя", то есть обходя целиком секцию экстракции. Таким образом, избыток регенерированного щелочного раствора подается в реактор окисления и используется для поглощения части теплоты, выделяющейся в реакции окисления, что позволяет контролировать повышение температуры в реакторе окисления.

Далее в тексте "избытком щелочного раствора" будет называться количество щелочного раствора, использующееся для контроля повышения температуры в реакторе, возможно также выражение "избыток рециркулирующего щелочного раствора", когда щелочной раствор, использующийся для контроля повышения температуры в реакторе, происходит из линии рециркуляции, внутренней для секции регенерации.

При повышении содержания сернистых соединений в сырье избыток щелочного раствора, использующийся для поглощения тепла, выделяющегося в реакции окисления, увеличивается и становится значительным по сравнению с количеством отработавшего щелочного раствора, поступающего с экстракции.

Избыток щелочного раствора, использующийся в реакторе окисления, влияет на полное количество щелочного раствора, циркулирующего в секции регенерации и, в частности, в секции промывки. Это полное количество влияет на запасы щелочного раствора в секции регенерации и, следовательно, на инвестиционные и эксплуатационные расходы.

В патенте US 9,422,483 предлагается заменить промывку углеводородом, представляющую собой последний факультативный этап регенерации щелочного раствора, подлежащего регенерации, этапом экстракции в экстракционной колонне, приводя указанный щелочной раствор в контакт с углеводородом, отличным от обрабатываемого сырья, с последующим этапом окисления дисульфидов. Этот патент раскрывает решение, альтернативное промывке углеводородом.

Ни в одном из документов предшествующего уровня не описано решение, позволяющее уменьшить избыток регенерированного щелочного раствора при сохранении идентичной экзотермичности в реакторе окисления.

Изобретение отличается от уровня техники тем, что:

- снижается расход щелочного раствора в секции регенерации по сравнению с уровнем техники,

- уменьшаются габариты оборудования, минимизируются капиталовложения, и повышается энергоэффективность усовершенствованного способа,

- снижается количество углеводородной фракции, необходимое для секции промывки щелочного раствора, что снижает расход этой фракции и нагрузку на установку, находящуюся ниже по потоку, которая снова обрабатывает эту фракцию, уже наполненную сернистыми соединениями,

- снижается полное количество щелочного раствора в установке, что снижает потребление и выведение из схемы щелочного раствора на переходных стадиях, например, при пуске и остановке установки,

- снижается полное количество катализатора в установке, что приводит к снижению потребления и выведения из схему катализатора на переходных стадиях, например, при пуске и остановке установки,

- в соответствии с вариантами изобретения, улучшается контроль экзотермичности в реакторе окисления.

Краткое описание изобретения

Принцип настоящего изобретения состоит в усовершенствовании способа регенерации щелочного раствора за счет уменьшения избытка рециркулирующего щелочного раствора, при сохранении идентичной экзотермичности в реакторе окисления указанной секции регенерации.

Согласно изобретению, в качестве охлаждающей среды для контроля температуры в реакторе окисления предпочтительно использовать избыток рециркулирующего щелочного раствора, состоящий из частично регенерированного щелочного раствора. Указанный частично регенерированный раствор обеднен меркаптидами, но содержит остаточные дисульфиды. Например, это может быть щелочной раствор, какой выходит из реактора окисления после отделения углеводородной фазы, богатой дисульфидами, и охлаждения.

Действительно, на выходе реактора окисления щелочная фаза отделяется от углеводородной фазы, богатой дисульфидами. Указанная фаза состоит либо только из дисульфидов, либо является углеводородной фракцией с высоким содержанием дисульфидов, если углеводородную фракцию одновременно вводили в реактор окисления, что привело к растворению дисульфидов в этой фракции.

Щелочной раствор, полученный после разделения, больше не содержит меркаптидов, но содержит остаточные дисульфиды в количестве порядка 200 в.ч./млн. Этот раствор будет называться частично регенерированным щелочным раствором, а в случае использования гидроксида натрия будет называться частично регенерированным гидроксидом натрия.

После разделения указанный, частично регенерированный щелочной раствор охлаждают, а затем подвергают обработке, позволяющей снизить содержание в нем остаточных дисульфидов.

Эта обработка обычно состоит в контактировании с углеводородной фракцией, не содержащей сернистых соединений, обычно десульфированным углеводородом, таким как фракция нафты или десульфированная бензиновая фракция. Полученную смесь затем разделяют на углеводородную фазу и водную фазу в промывной камере или эквивалентном устройстве разделения. Водная фаза состоит из полностью регенерированного щелочного раствора, а углеводородная фаза представляет собой углеводородную фракцию, частично обогащенную сернистыми соединениями, которую можно направить в реактор окисления.

Секция, в которой проводится указанная обработка, обычно называется секцией промывки.

Щелочной раствор, выходящий из секции регенерации, называют регенерированным щелочным раствором или щелочным раствором, обедненным сернистыми соединениями (по-английски lean caustic). Далее в тексте он будет называться регенерированным щелочным раствором или, более точно, полностью регенерированным щелочным раствором.

Согласно изобретению, избыток частично регенерированного щелочного раствора, возвращаемый в реактор окисления (4) для контроля повышения температуры, обычно доступен при температуре меньше или равной 45°C, обычно от 10°C до 45°C, предпочтительно от 35°C до 45°C, за устройством охлаждения (14), обычно теплообменником.

Как правило, удаление частично регенерированного щелочного раствора и внесение соответствующего свежего щелочного раствора осуществляют до охлаждения (14). Это внесение и это удаление можно осуществлять непрерывно или с перерывами. Таким образом, избыток рециркулирующего щелочного раствора может представлять собой также смесь свежего щелочного раствора и частично регенерированного щелочного раствора.

Согласно первому варианту изобретения, избыток рециркулирующего щелочного раствора (21a) направляют в реактор окисления по линии питания реактора, либо до теплообменника (2) для предварительного нагрева щелочного раствора, подлежащего регенерации, в линию (1a), выходящую из секции экстракции, либо за теплообменником (2), в линии (1b) и (1c). Таким образом, избыток рециркулирующего щелочного раствора направляют в реактор окисления в смеси с отработавшим щелочным раствором, подлежащим регенерации.

В соответствии с этим первым вариантом, полное количество щелочного раствора, находящегося в реакторе окисления (4), снижается по сравнению с уровнем техники, как и полное количество щелочного раствора во всей секции регенерации. Кроме того, в секции промывки обрабатывается только щелочной раствор, который должен использоваться в секции экстракции, и, следовательно, ее габариты и расходы на ее эксплуатацию уменьшаются.

Согласно второму варианту изобретения, избыток щелочного раствора (22a) направляют непосредственно в реактор окисления (4), в одну или несколько точек указанного реактора.

Каждую точку ввода можно с успехом оборудовать распределительным устройством, таким как ряд нагнетательных форсунок, или, факультативно, смесительным устройством типа закалочной камеры. По-английски это называется quench box. Распределительное устройство позволяет однородно распределить избыток щелочного раствора в реакторе. Кроме того, смесительное устройство позволит смешать избыток щелочного раствора и поток, находящийся в реакторе. Каждую точку ввода можно снабдить устройством другого эквивалентного типа. Реактор окисления можно оборудовать одной или несколькими термопарами или любым другим эквивалентным средством для измерения температуры, чтобы скорректировать расходы избытка щелочного раствора, вводимого в каждой точке, в соответствии с правилом, позволяющим контролировать повышение температуры в реакторе.

Расход вводимого рециркулирующего щелочного раствора можно контролировать через измерение температуры перед и за реактором окисления.

Согласно этому варианту изобретения, избыток щелочного раствора, вводимый в реактор, может браться из линии рециркуляции щелочного раствора или же быть потоком, внешним по отношению к секции регенерации.

Согласно третьему варианту изобретения, реактор окисления снабжен дополнительным средством охлаждения, обычно устройством (23), позволяющим напрямую охлаждать поток, циркулирующий в реакторе окисления (4), чтобы дополнительно уменьшить избыток используемого щелочного раствора.

Устройство (23) типично является теплообменником или может представлять собой любое другое эквивалентное устройство, например, боковой теплообменник, теплообменник с игольчатыми трубами или змеевик, встроенный в реактор, циркуляционное орошение, двойную рубашку вокруг реактора. Этот список не является исчерпывающим. Охлаждающая жидкость может быть внутренним потоком установки или потоком, внешним по отношению к установке, или представлять собой хладагент, например, воду, или особую охлаждающую среду. Это третий вариант совместим с первым и вторым вариантами настоящего изобретения.

Согласно другому варианту изобретения, избыток рециркулирующего щелочного раствора можно охладить в дополнительном устройстве охлаждения, таком как дополнительный теплообменник или любое другое эквивалентное устройство, до температуры по меньшей мере на 5°C ниже температуры охлажденного частично регенерированного щелочного раствора (15), обычно до температуры в интервале от 10°C до 40°C, предпочтительно от 10°C до 35°C.

Наконец, согласно другому варианту изобретения, избыток щелочного раствора заменяют добавлением избытка окислителя, например, воздуха или кислорода, до или напрямую в реактор окисления (4) через по меньшей мере одну точку ввода.

Различные варианты изобретения можно комбинировать при проектировании установки. Они могут работать одновременно или поочередно. Так, установку можно снабдить, с одной стороны, линией рециркуляции, позволяющей направлять избыток рециркулирующего щелочного раствора в схему до реактора окисления, а с другой стороны, линией рециркуляции, позволяющей направлять избыток рециркулирующего щелочного раствора в одну или несколько точек реактора окисления. При любом варианте изобретения реактор окисления (4) может быть снабжен устройством охлаждения (23).

Согласно изобретению, при одинаковом повышении температуры в реакторе окисления избыток щелочного раствора в секции регенерации уменьшается по сравнению с уровнем техники, что позволяет минимизировать капиталовложения, необходимые для возведения этих установок, и повысить энергоэффективность способа и, тем самым, снизить соответствующие эксплуатационные расходы.

Изобретение можно с успехом применять в рамках "ликвидации узких мест" установки, то есть повышения ее производительности.

Итак, изобретение можно определить как способ регенерации отработавшего щелочного раствора, использующегося в установке экстракции сернистых соединений из углеводородной фракции, включающий последовательность следующих стадий:

a) направление отработавшего щелочного раствора (1a) в реактор окисления (4), где он приводится в контакт с окислителем (5) и катализатором (3), причем указанный отработавший щелочной раствор предварительно нагревают в теплообменнике (2) до температуры в интервале от 40°C до 50°C,

b) направление потока (7) из реактора окисления (4) в сепаратор (8), откуда отбирают богатую дисульфидами углеводородную фазу (10) и частично регенерированный щелочной раствор (11),

c) охлаждение частично регенерированного щелочного раствора (11), полученного на стадии b), до температуры меньше или равной 45°C,

d) разделение охлажденного частично регенерированного щелочного раствора (15) со стадии c) на два потока:

- поток, представляющий собой избыток рециркулирующего щелочного раствора, который возвращают в схему до (21a) реактора окисления (4) или напрямую вводят (22a) в реактор окисления (4), и который образует охлаждающую среду, использующуюся для контроля повышения температуры в указанном реакторе, и

- поток (21b) или (22b), продолжающий процесс регенерации,

e) смешение потока (21b) или (22b), выходящего со стадии d), с углеводородной фракцией (16), не содержащей сернистых соединений,

f) направление смеси, полученной на стадии e), в сепаратор (18), из которого отбирают полностью регенерированный щелочной раствор (19) и углеводородную фракцию (6), частично обогащенную дисульфидами.

В первом предпочтительном варианте способа регенерации согласно изобретению избыток (21a) рециркулирующего щелочного раствора направляют в реактор окисления (4) по линии, находящейся выше указанного реактора окисления (4), в смеси с отработанным щелочным раствором (1a).

В другом предпочтительном варианте способа регенерации согласно изобретению избыток (22a) рециркулирующего щелочного раствора направляют непосредственно в реактор окисления (4), в одну или несколько точек указанного реактора окисления (4).

В другом предпочтительном варианте способа регенерации согласно изобретению точка или точки ввода избытка рециркулирующего щелочного раствора в реактор окисления (4) снабжены устройством распределения или устройством перемешивания.

В другом предпочтительном варианте способа регенерации согласно изобретению точка или точки ввода избытка рециркулирующего щелочного раствора в реактор окисления (4) расположены так, чтобы можно было контролировать повышение температуры в реакторе окисления (4).

Обычно катализатор, использующийся в реакторе окисления, является катализатором типа фталоцианина кобальта или ванадия.

Как правило, катализатор, использующийся в реакторе окисления, добавляют в щелочной раствор на входе в реактор, чтобы достичь концентрации катализатора в щелочном растворе от 10 до 1000 в.ч./млн, предпочтительно от 10 до 500 в.ч./млн.

В другом предпочтительном варианте способа регенерации по изобретению реактор окисления (4) оборудован устройством охлаждения (23).

В другом предпочтительном варианте способа регенерации согласно изобретению избыток рециркулирующего щелочного раствора (21a) или (22a) перед возвращением в реактор окисления (4) охлаждают до температуры, по меньшей мере на 5°C ниже температуры частично регенерированного щелочного раствора.

В способе регенерации согласно настоящему изобретению углеводородная фракция, обработанная в установке экстракции сернистых соединений, обычно может включать соединения от метана до керосина.

Установка регенерации отработавшего щелочного раствора, использующегося в установке экстракции сернистых соединений из углеводородной фракции, согласно изобретению содержит по меньшей мере:

- устройство (2), позволяющее нагреть отработавший щелочной раствор перед его введением в реактор окисления до температуры в интервале от 40°C до 50°C,

- реактор окисления (4), в котором отработавший щелочной раствор приводят в контакт с окислителем (5) и катализатором (3),

- сепаратор (8), снабжаемый потоком, выходящим из реактора окисления (4), причем из сепаратора отбирают обогащенную дисульфидами углеводородную фазу (10) и частично регенерированный щелочной раствор (11),

- устройство охлаждения (14), позволяющее охладить частично регенерированный щелочной раствор (11) из сепаратора (8) до температуры меньше или равной 45°C,

- средство, позволяющее разделить охлажденный частично регенерированный щелочной раствор (15) на два потока:

- первый поток, представляющий собой избыток рециркулирующего щелочного раствора, который возвращают в схему выше (21a) реактора окисления (4) или вводят непосредственно (22a) в реактор окисления (4), и

- второй поток (21b) или (22b), который продолжает участвовать в процессе регенерации,

- охлаждающую среду, состоящую из избытка рециркулирующего щелочного раствора, которую возвращают в схему выше (21a) реактора окисления (4) или вводят напрямую (22a) в реактор окисления (4),

- устройство смешения потока (21b) или (22b) с углеводородной фракцией (16), не содержащей сернистых соединений,

- сепаратор (18), снабжаемый указанной смесью, из которого отбирают полностью регенерированный щелочной раствор (19) и углеводородную фракцию (6), частично обогащенную дисульфидами.

Согласно первому предпочтительному варианту установки регенерации отработавшего щелочного раствора согласно изобретению, реактор окисления снабжен дополнительным устройством охлаждения (23).

В другом предпочтительном варианте установки регенерации отработавшего щелочного раствора согласно изобретению дополнительное устройство охлаждения позволяет охладить избыток рециркулирующего щелочного раствора (21a) или (22a) до температуры, по меньшей мере на 5°C ниже температуры охлажденного частично регенерированного щелочного раствора (15).

Подробное описание изобретения

Настоящее изобретение относится к способу экстракции сернистых соединений, присутствующих в углеводородной фракции, в случае, когда сернистые соединения представляют собой преимущественно меркаптаны, обозначенные RSH, например, метантиол CH3SH, этантиол C2H5SH, пропантиол C3H7SH, могут присутствовать также и другие сернистые соединения, такие как сероводород H2S или сернистый карбонил COS.

Подлежащий очистке отработавший щелочной раствор непрерывно подается в секцию регенерации и непрерывно возвращается в секцию экстракции. Этот раствор может происходить из разных секций экстракции и возвращаться туда после регенерации. В секции регенерации щелочной раствор вводится и удаляется либо в периодическом режиме (периодический процесс), либо в непрерывном режиме (непрерывный процесс), чтобы поддерживать постоянным его качество.

Эта часть описания дает информацию о секции экстракции, которая не является объектом настоящего изобретения, но позволяет лучше понять его.

Подлежащее обработке сырье, содержащее сернистые соединения, можно ввести сначала в секцию предварительной обработки, состоящую, например, из камеры предварительной очистки, заранее заполненной щелочным раствором, обычно гидроксидом натрия, разбавленным до концентрации в интервале от 2 до 10 вес.%.

Щелочной раствор в камере предварительной очистки обновляется в соответствии с рабочим циклом, длящимся от 3 до 30 дней, в зависимости от возраста раствора. При предварительной очистке удаляется переменное количество сернистых соединений, в том числе меркаптанов. В зависимости от установки можно иметь разные схемы предварительной очистки, например, с по меньшей мере двумя ступенями предварительной очистки, работающими параллельно, или же с системой непрерывного внесения и выведения в/из этой секции. Этот список не является исчерпывающим.

Затем углеводородное сырье поступает в секцию экстракции, классически представляющую собой противоточную экстракционную колонну. Углеводородная фракция подается снизу колонны. В указанную экстракционную колонну подают также, сверху колонны, регенерированный щелочной раствор, обычно гидроксид натрия. Концентрация гидроксида натрия составляет в таком случае от 5% до 25 вес.%, предпочтительно от 13 до 17 вес.%. Щелочной раствор может также содержать полярные органические растворители, например, типа диалкилсульфоксида, аминоспиртов, аминогидроксиалкиловых эфиров, алкиламинов, алкилполиаминов, алкиламидов, используемых по отдельности или в смеси. В более общем смысле, щелочной раствор может содержать гидроксиды щелочных металлов, а также гидроксиды щелочноземельных металлов и слабые основания.

Функцией секции экстракции является извлечение большей части меркаптанов, присутствующих в углеводородном сырье. Действительно, меркаптаны образуют меркаптиды в присутствии щелочного раствора, которые предпочтительно растворяются в водном растворе щелочи и, следовательно, удаляются из углеводородного сырья. Очищенное таким способом углеводородное сырье выходит сверху колонны.

Щелочной раствор, выходящий из секции экстракции, наполнен меркаптидами, например, соединениями типа меркаптидов натрия RS-Na, соответствующими меркаптанам, выделенным, диссоциированным и рекомбинированным с ионами натрия Na+, если щелочной раствор является раствором гидроксида натрия.

Окисление выходящего из секции экстракции щелочного раствора, наполненного меркаптидами, может быть реализовано в устройствах различного типа, называемых реактором окисления. Обычно указанный реактор представляет собой вертикальную емкость, снабжаемую снизу, предназначенную для приведения в контакт окислителя, обычно газообразного, с щелочным раствором, наполненным меркаптидами в жидкой фазе, и, возможно, с углеводородной фазой, также жидкой.

Часто встречающаяся конструкция реактора окисления включает насадочную колонну, например, с кольцами Рашига или кольцами Палля или другими типами насадок. Реакция окисления является экзотермической, и температуру технологических потоков в реакторе окисления необходимо контролировать. Действительно, чтобы инициировать реакцию окисления, необходима минимальная температура. Однако температура в процессе должна удерживаться в оптимальном рабочем диапазоне.

Прилагаемые фигуры иллюстрируют схемы секции регенерации согласно уровню техники (фигура 1) и согласно изобретению в его различных вариантах (фигуры 2, 3 и 4).

Потоки или оборудование, имеющие одинаковый смысл как в уровне техники, так и в настоящем изобретении, обозначены одинаковыми позициями.

Фигура 1 показывает схему секции регенерации согласно уровню техники.

Поток подлежащего регенерации щелочного раствора (1a) нагревают обычно до температуры от 40°C до 50°C, предпочтительно от 42°C до 47°C в теплообменнике (2), обычно работающем на техническом паре, или в эквивалентном оборудовании, до добавления воздуха по линии (5) и катализатора по линии (3), затем поток (1c) входит в реактор окисления (4). Присутствие растворенного катализатора (3) в щелочном растворе промотирует реакцию окисления меркаптидов в дисульфиды, обозначенные RSSR'. Можно использовать катализаторы из семейства фталоцианинов. Можно использовать фталоцианины таких металлов, как кобальт, железо, марганец, молибден или ванадий.

Предпочтительно использовать фталоцианины кобальта или ванадия. Так как фталоцианины металлов не растворимы в водной среде, в реакторе окисления обычно используют их сульфонатные производные, такие как трисульфонат или тетрасульфонат фталоцианина.

Можно также использовать и другие катализаторы. Катализатор добавляют в щелочной раствор на входе реактора окисления таким образом, чтобы достичь концентрации катализатора в щелочном растворе в интервале от 10 до 1000 в.ч./млн, предпочтительно от 10 до 500 в.ч./млн. Дисульфиды не растворяются в щелочной фазе. В отработавший щелочной раствор вводят углеводородный поток из промывной камеры (18), например, до реактора окисления (4), по линии (6) в поток (1b). В этом углеводородном потоке концентрируются дисульфиды, полученные при реакции окисления.

Давление вверху реактора окисления составляет от 0,1 до 1,0 МПа, предпочтительно от 0,45 до 0,65 МПа.

Многофазную среду, выходящую из реактора окисления (4) по линии (7), направляют в сепаратор (8) (по-английски disulphure separator drum, барабанный отделитель дисульфидов). Сепаратор (8) можно заменить любым физическом средством разделения газовой фазы, углеводородной фазы и водной фазы. В указанном сепараторе разделяются газовая фаза, углеводородная фаза, богатая сернистыми соединениями типа дисульфидов, которую выводят из схемы по линии (10), и фаза частично регенерированного щелочного раствора (11), содержащая некоторое количество остаточных дисульфидов, обычно порядка 200 в.ч./млн. Избыток окислителя, обедненного кислородом, выходит из сепаратора (8) по линии (9).

Часть частично регенерированного щелочного раствора (11) выводят по линии (12), чтобы сохранять постоянной концентрацию щелочного раствора для поддержания качества экстракции. Действительно, часть щелочного раствора расходуется в побочных реакциях, в частности, производящих соли, например, соли Na2CO3 и Na2S. Соответствующее внесение свежего щелочного раствора осуществляется по линии (13).

После выведения и внесения частично регенерированный щелочной раствор охлаждают в устройстве охлаждения (14), обычно теплообменнике, работающем на охлаждающей воде, или в эквивалентном оборудовании, как, например, воздушный холодильник или теплообменник, использующий другой жидкий хладагент, а не техническую воду, до температуры меньше или равной 45°C, предпочтительно до интервала от 35°C до 45°C, а затем направляют в секцию промывки.

Затем охлажденный, частично регенерированный щелочной раствор (15) обрабатывается в секции промывки для извлечения остаточных дисульфидов. Указанная секция традиционно включает введение углеводородной фракции (16), не содержащей сернистых соединений, обычно углеводорода типа нафты или бензиновой фракции, которая была предварительно десульфирована. Факультативный смеситель в линии (17) также позволяет привести в контакт частично регенерированный щелочной раствор и чистый углеводород (16). Затем эти две среды разделяют в сепараторе, называемом промывной камерой (18). Указанную промывную камеру можно заменить любым физическим средством разделения углеводородной фазы и водной фазы. Полностью регенерированный щелочной раствор (19) можно направить в секцию экстракции, а углеводородную фракцию, частично обогащенную дисульфидами, можно направить в линию снабжения реактора окисления по линии (6). В зависимости от установок, можно иметь разные схемы секции промывки, например, с несколькими секциями промывки, работающими последовательно.

Полностью регенерированный щелочной раствор, выходящий из секции промывки, разделяют на два потока:

- поток (19), который можно вернуть в секцию экстракции, и

- поток (20), который направляют на вход секции регенерации, "байпасируя", то есть полностью обходя секцию экстракции.

Поток (20) состоит из избытка полностью регенерированного щелочного раствора, который подается в реактор окисления и который используется в качестве охлаждающей среды для поглощения части тепла, выделившегося в реакция окисления, и для того, чтобы контролировать повышение температуры в указанном реакторе.

Фигура 2 иллюстрирует первый вариант способа согласно изобретению. В способе согласно изобретению отсутствует линия (20) рециркуляции полностью регенерированного щелочного раствора, исходная точка которой в способе согласно уровню техники, показанном на фигуре 1, находится на выходе секции регенерации за промывной камерой (18). Согласно изобретению, избыток рециркулирующего щелочного раствора, состоящий из охлажденного частично регенерированного щелочного раствора (15), отбирают за теплообменником (14), но до промывной камеры (18). Этот избыток возвращают в реактор окисления (4) в смеси с потоком отработавшего щелочного раствора по новой линии рециркуляция (21a). Таким образом, указанная новая линия рециркуляции (21a) позволяет ввести избыток щелочного раствора в схему до реактора окисления (4). Конечная точка указанной линии может находиться также до теплообменника (2) для предварительного нагрева в линии (1a) или за ней в линиях (1b) и (1c). Расход потока в каждой линии (21a) подбирают в зависимости от повышения температуры в реакторе окисления (4), чтобы контролировать повышение температуры в нем.

Фигура 3 иллюстрирует вариант осуществления согласно настоящему изобретению, в котором линия (21a) рециркуляции частично регенерированного щелочного раствора заменена линией (22a), выполняющей ту же функцию, то есть возвращение избытка рециркулирующего щелочного раствора в реактор окисления (4) для контроля повышения температуры в нем, и с той же исходной точкой, но конечная точка которой находится в самом реакторе окисления (4) в виде одной или нескольких конечных точек. В случае использования нескольких точек ввода можно по выбору изменять расход избытка рециркулирующего щелочного раствора в каждой из точек в соответствии с правилом, позволяющим контролировать повышение температуры во всем реакторе окисления (4).

Фигура 4 иллюстрирует вариант осуществления настоящего изобретения, который также позволяет уменьшить избыток рециркулирующего щелочного раствора, использующегося для контроля температуры в реакторе окисления (4). Действительно, предусмотрев в этом реакторе дополнительное устройство охлаждения, такое как теплообменник (23) или любое другое эквивалентное устройство, можно еще больше уменьшить расход избытка рециркулирующего щелочного раствора, возвращаемого в реактор окисления (4) по линии (22a), или до реактора (4) по линии (21a), в зависимости от выбранного варианта.

Примеры согласно изобретению

Изобретение станет более понятным после изучения следующих сравнительных примеров. Рассматривается установка экстракции меркаптанов, присутствующих в углеводородной фазе типа СНГ, представляющей собой смесь алканов с 2, 3, 4 и 5 атомами углерода. Щелочной раствор, использующийся для осуществления этой экстракции, образован из гидроксида натрия. Обрабатываемое углеводородное сырье происходит с установки дистилляции конденсатов. Оно подается с расходом 13,2 т/ч и имеет состав, указанный в таблице 1 ниже.

Таблица 1. Характеристики сырья

В следующих примерах предполагается, что сырье перед секцией экстракции проходит через так называемую секцию предварительной промывки, которая позволяет полностью удалить H2S и COS.

В секции промывки и в реакторе окисления используется углеводородная фракция, состоящая из фракции типа десульфированной нафты, характеристики которой указаны в таблице 2 ниже.

Таблица 2. Характеристики углеводородной фракции, использующейся в секции промывки

Для всех примеров регенерированный гидроксид натрия (19) подается в секцию экстракции с расходом 3,9 т/ч при содержании гидроксида натрия 15 вес.% и имеет температуру 40°C. После реакции с сернистыми соединениями отработавший гидроксид натрия (1a), то есть обогащенный сернистыми соединениями, полученный на выходе секции экстракции (то есть на входе секции регенерации), имеет содержание гидроксида натрия 10,7 вес.% и расход 4,1 т/ч.

Для всех примеров потребление свежего гидроксида натрия (13) равно нулю, и количество выводимого из схемы частично регенерированного гидроксида натрия (12) также равно нулю (периодическое функционирование внесения и выведения).

Пример 1

Это пример соответствует уровню техники. Способ согласно уровню техники представлен схемой на фигуре 1.

Избыток рециркулирующего гидроксида натрия 9,1 т/ч, состоящий из полностью регенерированного гидроксида натрия с температурой 40°C, обходящего секцию экстракции по линии (20), используется для контроля повышения температуры в реакторе и получения разницы температур 9°C между входом и выходом реактора окисления (4).

Избыток гидроксида натрия, обходящего секцию экстракции по линии (20), смешивают с отработавшим гидроксидом натрия, поступающим из секции экстракции (1a). Затем смесь нагревают до 45°C в теплообменнике (2) выше добавления воздуха (0,2 т/ч) по линии (5) и катализатора (3), и затем вводят в реактор окисления (4). Количество вводимого катализатора рассчитано так, чтобы поддерживать концентрацию катализатора в щелочном растворе, входящем в реактор, равной 250 в.ч./млн.

Реактор окисления (4) работает при давлении 0,59 МПа в голове реактора. На выходе реактора окисления гидроксид натрия больше не содержит меркаптидов натрия и насыщен растворенным кислородом.

Теплообменник (2), служащий для нагрева до 45°C смеси отработавшего гидроксида натрия и полностью регенерированного щелочного раствора, потребляет 70 кВт, а охлаждающий теплообменник (14), служащий для охлаждения частично регенерированного гидроксида натрия с 54°C до 40°C, потребляет 200 кВт.

Расход углеводородной фракции, вводимой по линии (16) выше промывной камеры (18) и вводимой затем в реактор окисления по линии (6), составляет 1,6 т/ч. Количество выводимой из схемы углеводородной фракция (10), богатой дисульфидами, составляет 1,8 т/ч.

Поток, входящий в реактор окисления, состоит из подлежащего регенерации гидроксида натрия, избытка рециркулирующего полностью регенерированного гидроксида натрия и углеводородной фракции и подается с расходом 15,0 т/ч. Расход частично регенерированного гидроксида натрия (11), входящего в секцию промывки, составляет 13,0 т/ч.

Пример 2

Способ согласно изобретению моделируется схемой, представленной на фигуре 2.

Избыток рециркулирующего гидроксида натрия (21a), состоящий из частично регенерированного гидроксида натрия с температурой 40°C, возвращают с расходом 9,1 т/ч в схему выше реактора окисления (4) по линии (21a), чтобы контролировать повышение температуры в реакторе окисления (4) и получить разницу температур 9°C между входом и выходом реактора окисления.

Избыток рециркулирующего гидроксида натрия (21a) смешивают с потоком, входящим в реактор окисления (4), состоящим из отработавшего гидроксида натрия, предварительно нагретого в теплообменнике (2) до добавления воздуха по линии (5) (0,2 т/ч) и катализатора (3). Продукт смешения потока (1c) и избытка частично регенерированного рециркулирующего гидроксида натрия вводят при 45°C в реактор окисления (4), находящийся в тех же условиях по давлению и температуре, что и в примере 1.

Теплообменник (2), служащий для нагревания отработавшего гидроксида натрия до температуры 45°C на входе в реактор окисления (4), потребляет 70 кВт, а охлаждающий теплообменник (14), служащий для охлаждения частично регенерированного гидроксида натрия с 54°C до 40°C, потребляет 200 кВт, как в примере 1. Расход углеводородной фракции, вводимой по линии (16) выше промывной камеры (18) и направляемой затем в реактор окисления по линии (6), составляет 0,5 т/ч в отличие от 1,6 т/ч в примере 1. Количество выводимого из схемы углеводорода (10), богатого дисульфидами, типа нафты, составляет 0,7 т/ч.

Расход частично регенерированного гидроксида натрия в секции промывки (21b) составляет 3,9 т/ч вместо 13 т/ч в примере 1. Таким образом, расход частично регенерированного гидроксида натрия, обрабатываемого в секции промывки, и соответствующий расход углеводорода типы нафты, снижены на 70% по сравнению с примером 1, что в такой же степени уменьшает габариты оборудования в этой секции и уменьшает полное количество гидроксида натрия и катализатора в установке.

Расход гидроксида натрия и углеводорода, циркулирующих в реакторе окисления и на входе секции декантации, составляет 13,9 т/ч. Таким образом, поток, циркулирующий в этой секции, уменьшен на 7% по сравнению с примером 1.

Пример 3

Способ согласно изобретению проиллюстрирован в варианте, показанном на фигуре 3.

Реактор окисления (4) функционирует в тех же условиях по давлению и температуре, что и в примере 1.

Отработавший гидроксид натрия (1a) нагревают до 45°C в теплообменнике (2) до добавления воздуха (0,2 т/ч) по линии (5) и катализатора (3), затем вводят в реактор окисления по линии (1c).

Избыток рециркулирующего гидроксида натрия (22a), состоящий из частично регенерированного гидроксида натрия, направляют с расходом 6,7 т/ч непосредственно в реактор окисления, чтобы контролировать повышение температуры в реакторе и получить разность температур 9°C между входом и выходом реактора окисления (4).

Теплообменник (2), служащий для нагревания отработавшего гидроксида натрия до 45°C, потребляет 23 кВт, а теплообменник (14), служащий для охлаждения частично регенерированного гидроксида натрия с 54°C до 40°C, потребляет 161 кВт. Экономия энергосредств для теплообменников составляет 33% по сравнению с примером 1.

Расход углеводородной фракции, вводимой по линии (16) до промывной камеры (18) и направляемой затем в реактор окисления по линии (6), составляет 0,5 т/ч, в отличие от 1,6 т/ч в примере 1. Количество выводимой из схему углеводородной фракции (10), богатой дисульфидами, составляет 0,7 т/ч.

Расход гидроксида натрия и углеводорода, циркулирующих в реакторе окисления (4) и на входе в сепаратор (8), составляет 11,5 т/ч. Таким образом, поток, циркулирующий в этих секциях, снижен на 23% по сравнению с потоком в примере 1. Следовательно, габариты оборудования в этих секциях также уменьшаются на 23%, что снижает полное количество катализатора и щелочного раствора в установке.

Кроме того, расход частично регенерированного гидроксида натрия в секции промывки составляет 3,9 т/ч вместо 13 т/ч в примере 1. Таким образом, расход частично регенерированного гидроксида натрия для обработки в секции промывки и соответствующий расход углеводорода типа нафты снижаются на 70% по сравнению с примером 1, соответственно уменьшаются габариты оборудования в этой секции.

Пример 4

Этот вариант способа согласно изобретению представлен на фигуре 4.

Избыток рециркулирующего гидроксида натрия, состоящий из частично регенерированного гидроксида натрия, в линии (22a) устанавливают на уровне 0,1 т/ч.

Отработавший гидроксид натрия нагревают до 45°C в теплообменнике (2) до добавления воздуха (0,2 т/ч) по линии (5) и катализатора (3), затем вводят в реактор окисления (4). Теплообменник (2) потребляет 23 кВт. Реактор окисления (4) функционирует в тех же условиях по давлению и температура, что и в примере 1. Реактор окисления (4) снабжен змеевиком (23), находящимся в реакторе и снабжаемым технической водой, что позволяет охлаждать технологические потоки. Тепловая мощность, поглощаемая змеевиком, составляет 99 кВт.

Использование змеевика (23) и избытка рециркулирующего гидроксида натрия (22a) позволяет контролировать повышение температуры в реакторе и получить разницу 9°C между входом и выходом реактора, как в предыдущих примерах.

Расход углеводородной фракции, вводимой по линии (16) до промывной камеры (18) и направляемой позднее в реактор окисления по линии (6), составляет 0,5 т/ч в отличие от 1,6 т/ч в примере 1. Количество выводимой из схему углеводородной фракции (10), богатой дисульфидами, составляет 0,7 т/ч.

Расход гидроксида натрия и углеводорода, циркулирующих в реакторе окисления (4) и на входе в сепаратор (8), составляет 4,9 т/ч. Таким образом, расход потока, циркулирующего в этих секциях, снижен на 67% по сравнению с примером 1 и на 57% по сравнению с примером 3. Следовательно, габариты оборудования в этих секциях соответственно уменьшаются. Полное количество катализатора и щелочного раствора в установке снижаются.

Теплообменник для охлаждения частично регенерированного гидроксида натрия (14), служащий для охлаждения с 54°C до 40°C, потребляет 61 кВт.

Потребление энергосредств в теплообменниках установки снижено на 33% по сравнению с примером 1 и идентично потреблению в примере 3.

Кроме того, расход частично регенерированного гидроксида натрия в секции промывки составляет 3,9 т/ч вместо 13 т/ч в примере 1. Таким образом, расход частично регенерированного гидроксида натрия, обрабатываемого в секции промывки, и соответствующий расход углеводорода типа нафты снижен на 70% по сравнению с примером 1, что выражается в соответствующем уменьшении габаритов оборудования в этой секции.

Реферат

Настоящее изобретение относится к области экстракции сернистых соединений, таких как меркаптаны, COS или H2S, из углеводородной фракции. Эту селективную экстракцию осуществляют, приводя в контакт углеводородную фракцию в жидкой фазе с щелочным раствором, например гидроксидом натрия. Способ согласно изобретению является усовершенствованным способом регенерации щелочного раствора, позволяющим уменьшить количество щелочного раствора, необходимого в секции регенерации. 2 н. и 11 з.п. ф-лы, 4 ил., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Аппарат и способ для экстрагирования сернистых соединений из углеводородного потока

Усовершенствованное устройство экстракции серосодержащих соединений путем экстракции в системе жидкость-жидкость раствором гидроксида натрия с оптимизированным этапом конечной промывки

Комментарии