Способ изготовления фильтрующего материала фильтра лабиринтного типа - SU1722208A3

Код документа: SU1722208A3

Чертежи

Описание

Изобретение относится к очистке жидкостей , а более конкретно к способу изготовления фильтров лабиринтного типа, служащих для очистки жидких сред.

Цель изобретения - повышение прочности фильтрующего материала, а также повышение его качества.

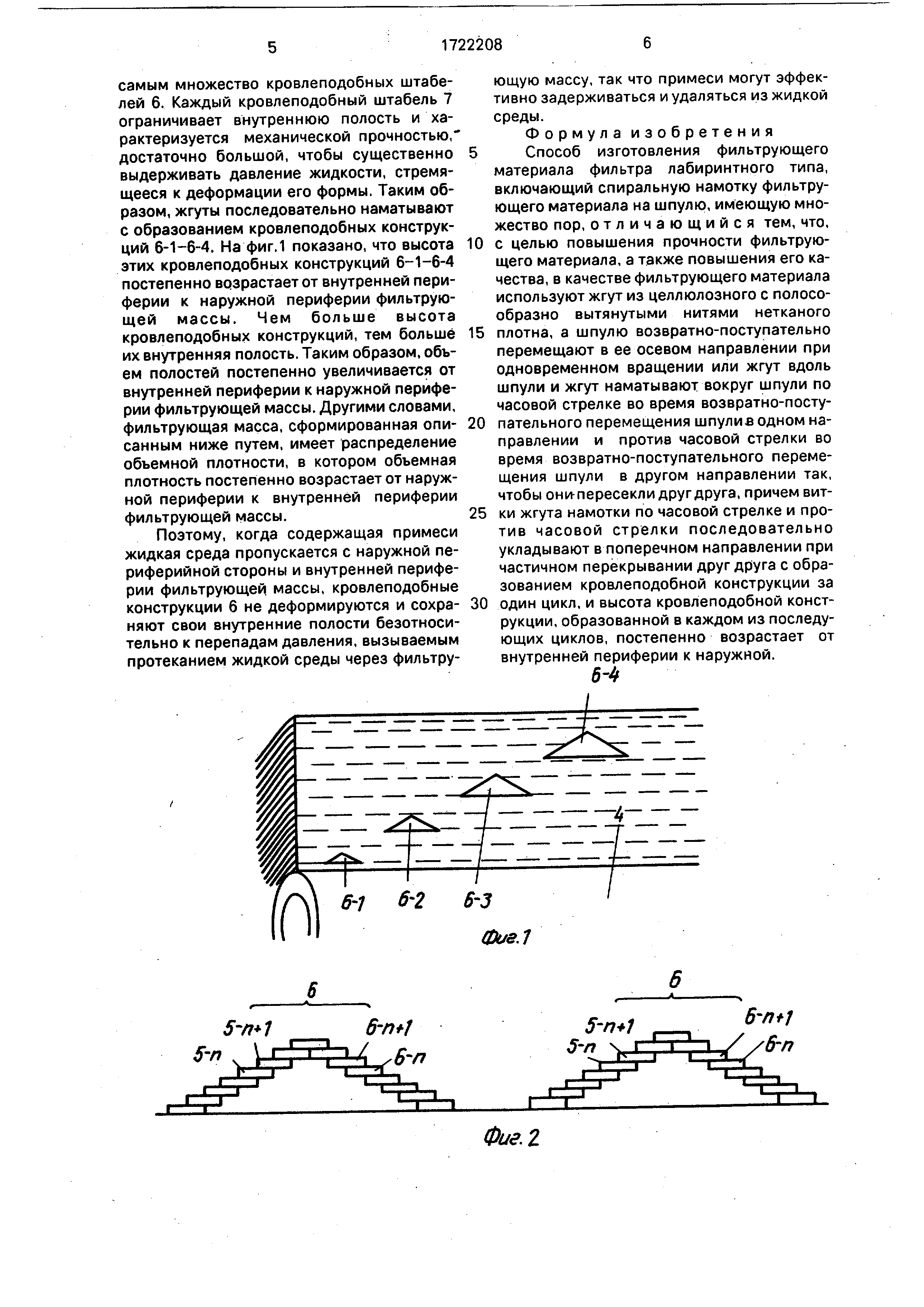

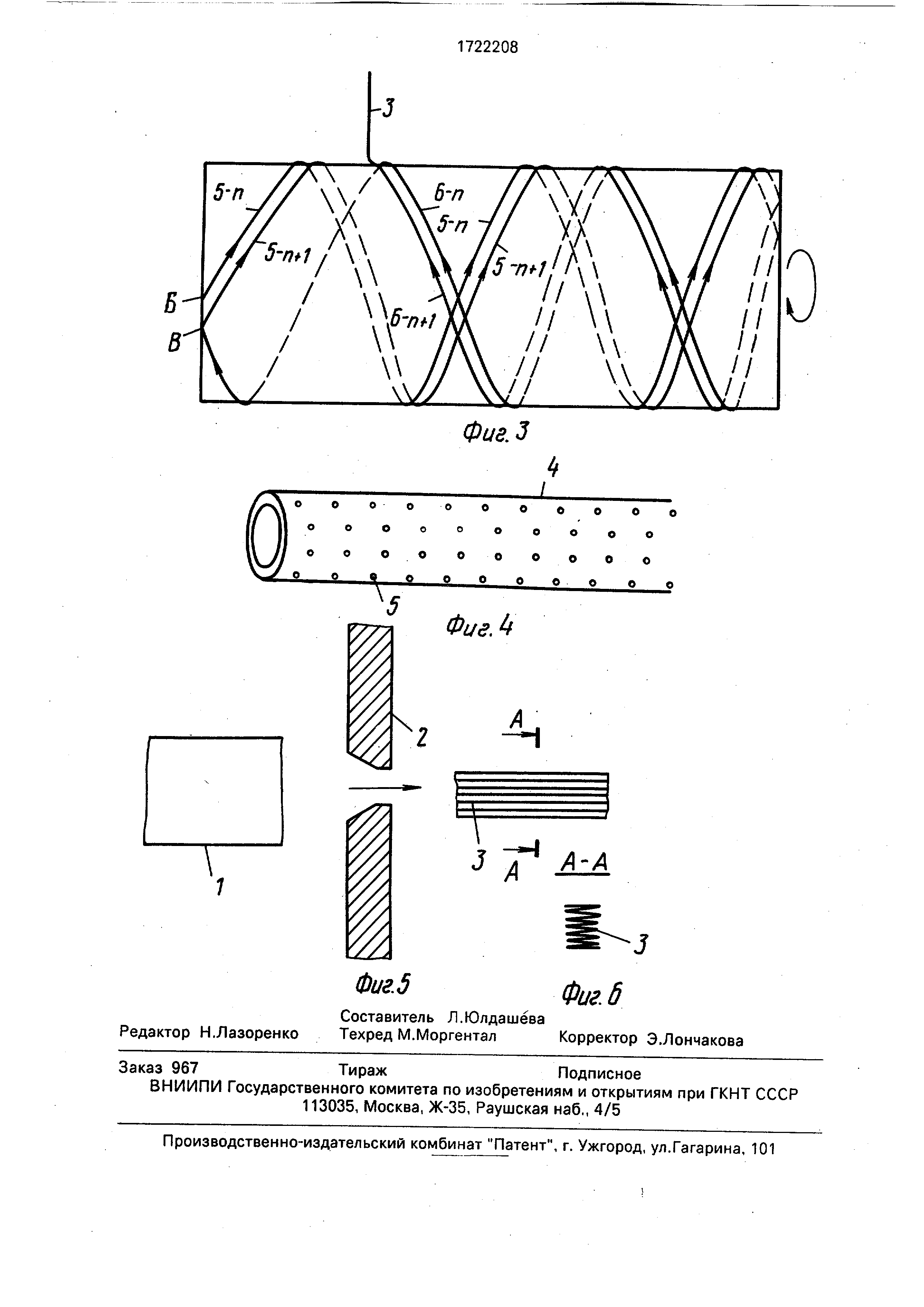

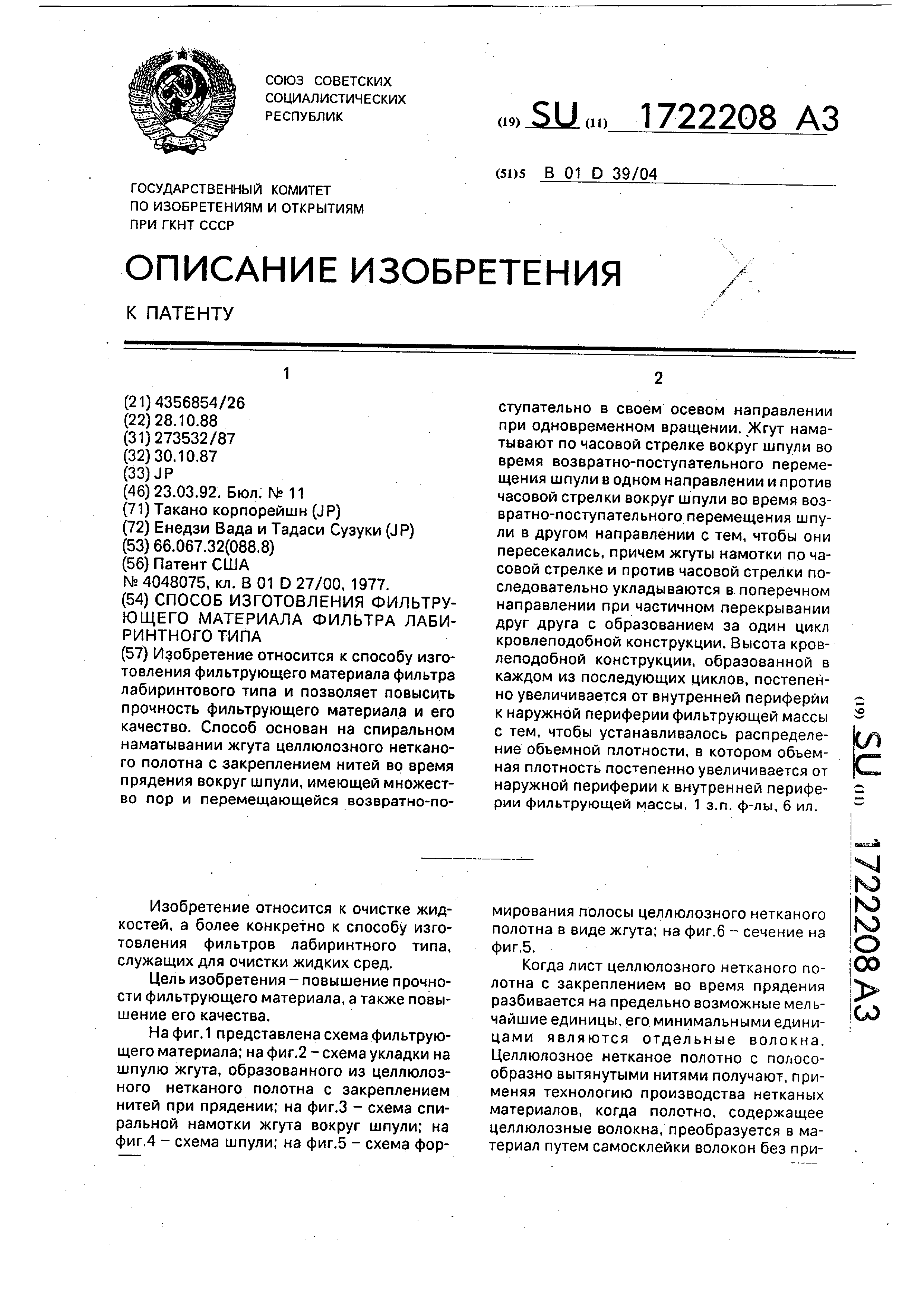

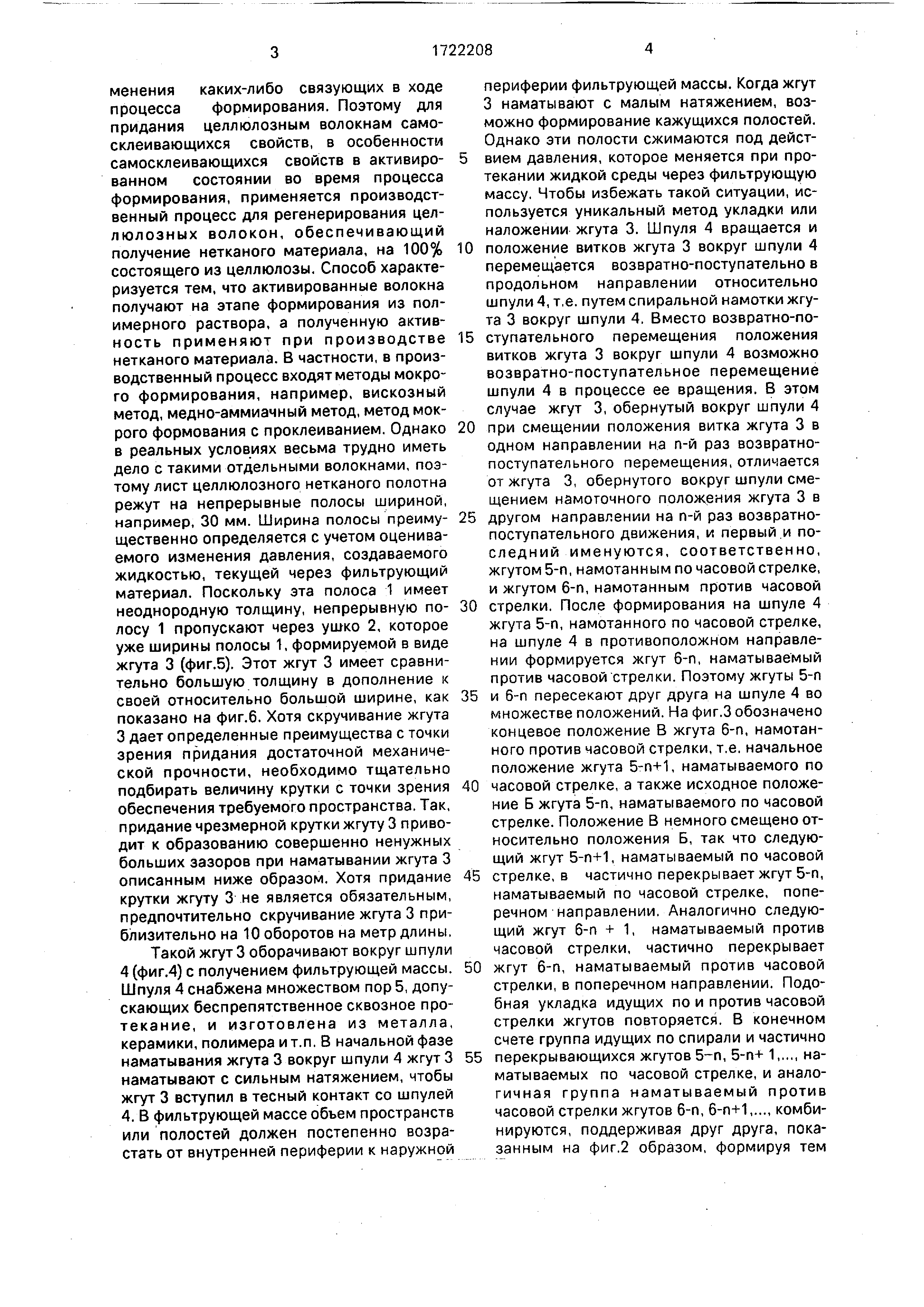

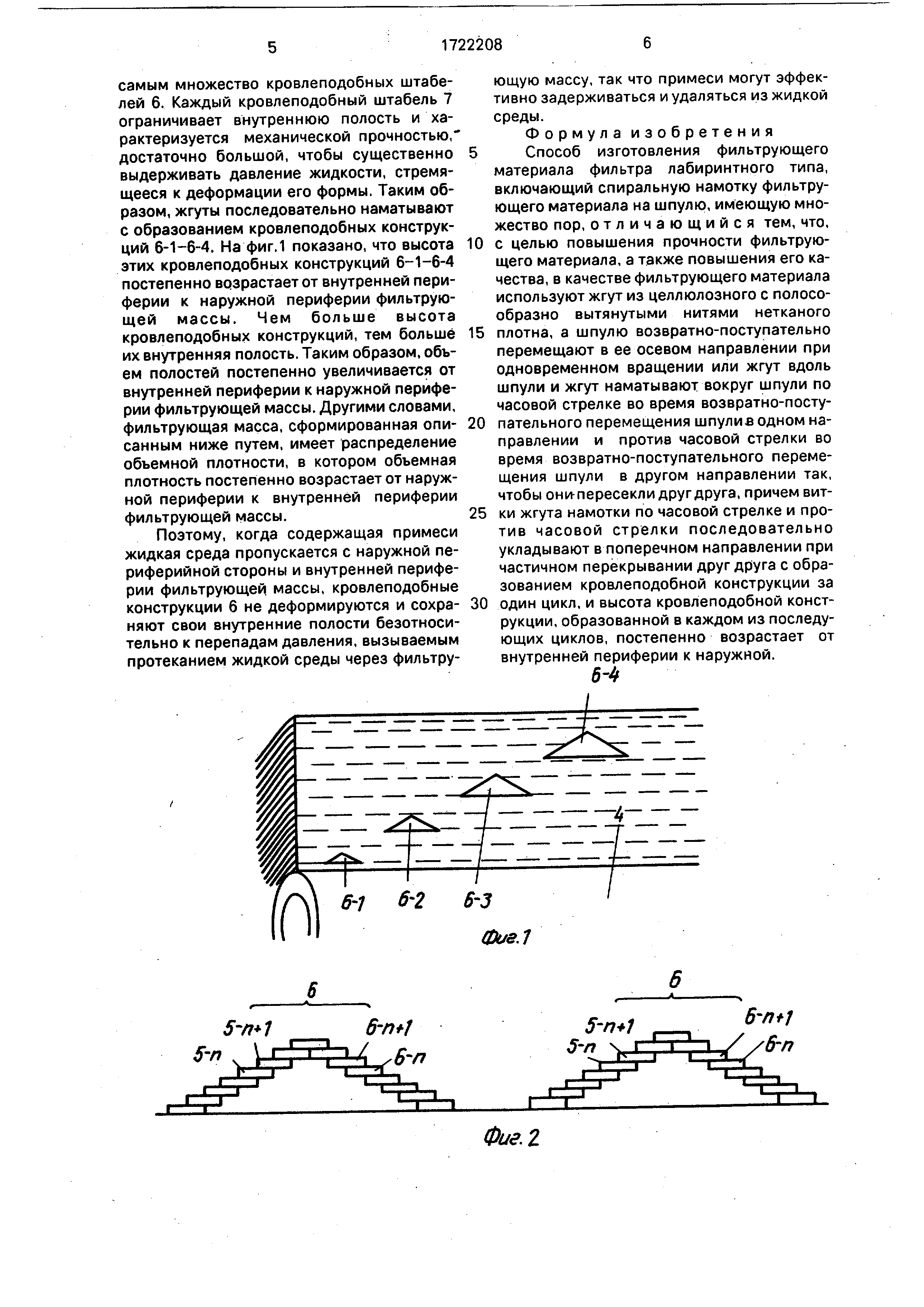

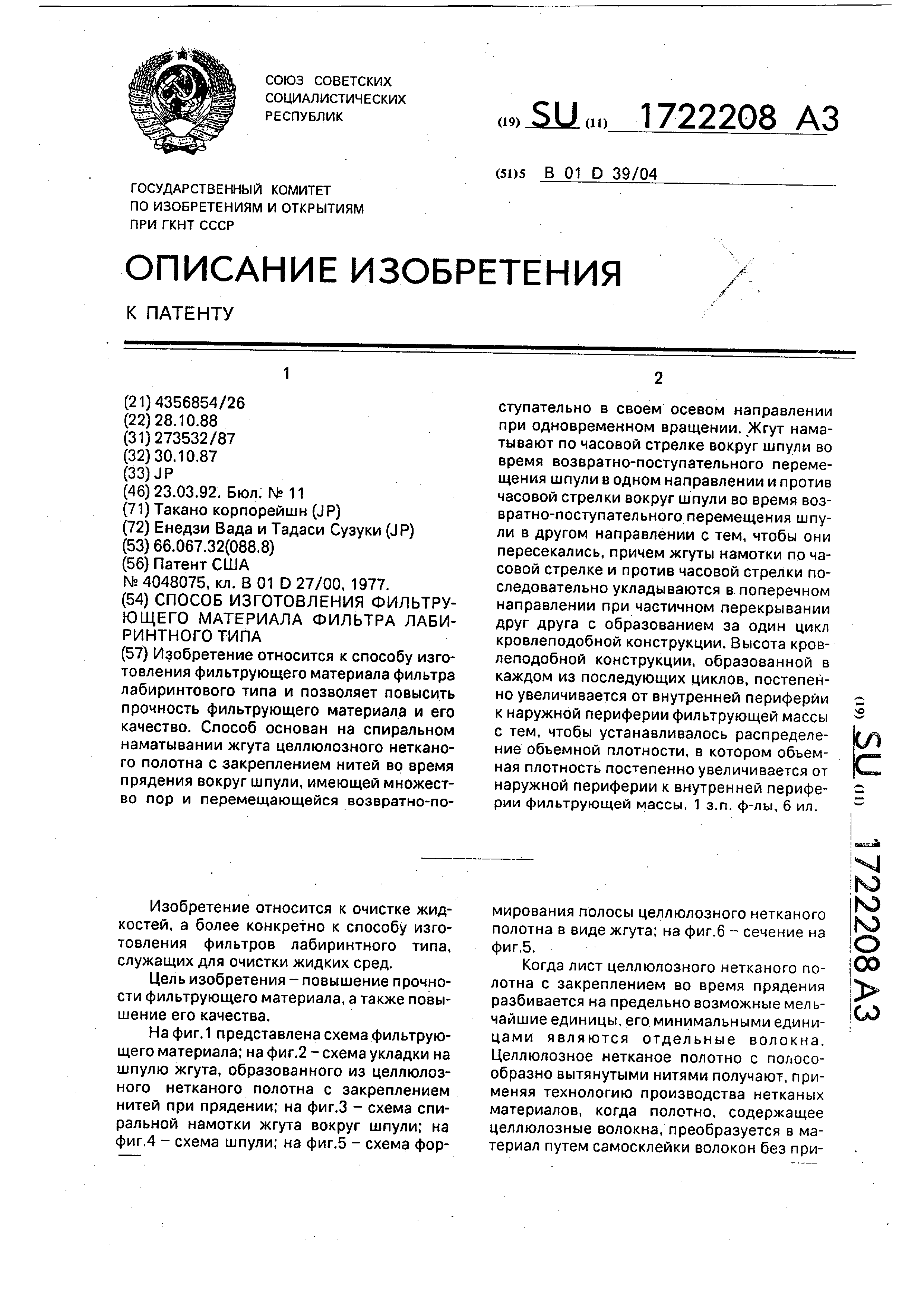

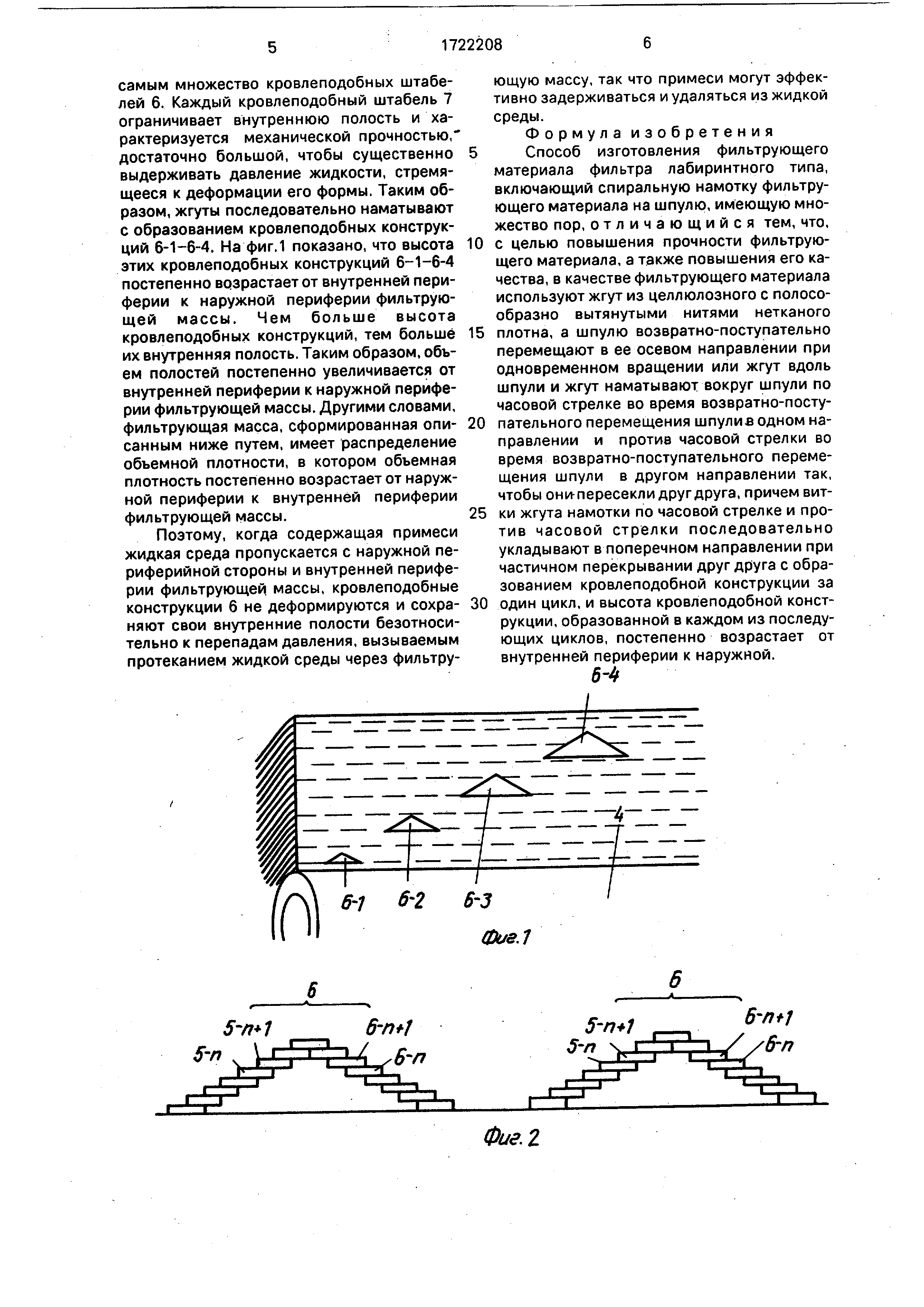

На фиг.1 представлена схема фильтрующего материала; на фиг.2 - схема укладки на шпулю жгута, образованного из целлюлозного нетканого полотна с закреплением нитей при прядении; на фиг.З - схема спиральной намотки жгута вокруг шпули; на фиг.4 - схема шпули; на фиг.5 - схема формирования полосы целлюлозного нетканого полотна в виде жгута; на фиг.6 - сечение на фиг.5.

Когда лист целлюлозного нетканого полотна с закреплением во время прядения разбивается на предельно возможные мельчайшие единицы, его минимальными единицами являются отдельные волокна. Целлюлозное нетканое полотно с полосо- образно вытянутыми нитями получают, применяя технологию производства нетканых материалов, когда полотно, содержащее целлюлозные волокна/преобразуется в материал путем самосклейки волокон без приIN )

8

|00

со

менения каких-либо связующих в ходе процесса формирования. Поэтому для придания целлюлозным волокнам само- склеивающихся свойств, в особенности самосклеивающихся свойств в активированном состоянии во время процесса формирования, применяется производственный процесс для регенерирования целлюлозных волокон, обеспечивающий получение нетканого материала, на 100% состоящего из целлюлозы. Способ характеризуется тем, что активированные волокна получают на этапе формирования из полимерного раствора, а полученную активность применяют при производстве нетканого материала. В частности, в производственный процесс входят методы мокрого формирования, например, вискозный метод, медно-аммиачный метод, метод мокрого формования с проклеиванием. Однако в реальных условиях весьма трудно иметь дело с такими отдельными волокнами, поэтому лист целлюлозного нетканого полотна режут на непрерывные полосы шириной, например, 30 мм. Ширина полосы преимущественно определяется с учетом оцениваемого изменения давления, создаваемого жидкостью, текущей через фильтрующий материал. Поскольку эта полоса 1 имеет неоднородную толщину, непрерывную полосу 1 пропускают через ушко 2, которое уже ширины полосы 1, формируемой в виде жгута 3 (фиг.5). Этот жгут 3 имеет сравнительно большую толщину в дополнение к своей относительно большой ширине, как показано на фиг.6. Хотя скручивание жгута

3дает определенные преимущества с точки зрения придания достаточной механической прочности, необходимо тщательно подбирать величину крутки с точки зрения обеспечения требуемого пространства. Так, придание чрезмерной крутки жгуту 3 приводит к образованию совершенно ненужных больших зазоров при наматывании жгута 3 описанным ниже образом. Хотя придание крутки жгуту 3 не является обязательным, предпочтительно скручивание жгута 3 приблизительно на 10 оборотов на метр длины.

Такой жгут 3 оборачивают вокруг шпули

4(фиг.4) с получением фильтрующей массы. Шпуля 4 снабжена множеством пор 5, допускающих беспрепятственное сквозное протекание , и изготовлена из металла, керамики, полимера и т.п. В начальной фазе наматывания жгута 3 вокруг шпули 4 жгут 3 наматывают с сильным натяжением, чтобы жгут 3 вступил в тесный контакт со шпулей 4. В фильтрующей массе объем пространств или полостей должен постепенно возрастать от внутренней периферии к наружной

периферии фильтрующей массы. Когда жгут 3 наматывают с малым натяжением, возможно формирование кажущихся полостей. Однако эти полости сжимаются под действием давления, которое меняется при протекании жидкой среды через фильтрующую массу. Чтобы избежать такой ситуации, используется уникальный метод укладки или наложении жгута 3. Шпуля 4 вращается и

0 положение витков жгута 3 вокруг шпули 4 перемещается возвратно-поступательно в продольном направлении относительно шпули 4, т.е. путем спиральной намотки жгута 3 вокруг шпули 4. Вместо возвратно-по5 ступательного перемещения положения витков жгута 3 вокруг шпули 4 возможно возвратно-поступательное перемещение шпули 4 в процессе ее вращения. В этом случае жгут 3, обернутый вокруг шпули 4

0 при смещении положения витка жгута 3 в одном направлении на n-й раз возвратно- поступательного перемещения, отличается от жгута 3, обернутого вокруг шпули смещением намоточного положения жгута 3 в

5 другом направлении на n-й раз возвратно- поступательного движения, и первый .и последний именуются, соответственно, жгутом 5-п, намотанным по часовой стрелке, и жгутом 6-п, намотанным против часовой

0 стрелки. После формирования на шпуле 4 жгута 5-п, намотанного по часовой стрелке, на шпуле 4 в противоположном направлении формируется жгут 6-п, наматываемый против часовой стрелки. Поэтому жгуты 5-п

5 и 6-п пересекают друг друга на шпуле 4 во множестве положений. На фиг.З обозначено концевое положение В жгута 6-п, намотанного против часовой стрелки, т.е. начальное положение жгута 5-п+1, наматываемого по

0 часовой стрелке, а также исходное положение Б жгута 5-п, наматываемого по часовой стрелке. Положение В немного смещено относительно положения Б, так что следующий жгут 5-п+1, наматываемый по часовой

5 стрелке, в частично перекрывает жгут 5-п, наматываемый по часовой стрелке, поперечном направлении. Аналогично следующий жгут 6-п + 1, наматываемый против часовой стрелки, частично перекрывает

0 жгут 6-п, наматываемый против часовой стрелки, в поперечном направлении. Подобная укладка идущих по и против часовой стрелки жгутов повторяется. В конечном счете группа идущих по спирали и частично

5 перекрывающихся жгутов 5-п, 5-п+ 1,.,., наматываемых по часовой стрелке, и аналогичная группа наматываемый против часовой стрелки жгутов 6-п, б-п+1,..., комбинируются , поддерживая друг друга, показанным на фиг.2 образом, формируя тем

самым множество кровлеподобных штабелей 6. Каждый кровлеподобный штабель 7 ограничивает внутреннюю полость и характеризуется механической прочностью, достаточно большой, чтобы существенно выдерживать давление жидкости, стремящееся к деформации его формы. Таким образом , жгуты последовательно наматывают с образованием кровлеподобных конструкций 6-1-6-4. На фиг. 1 показано, что высота этих кровлеподобных конструкций 6-1-6-4 постепенно возрастает от внутренней периферии к наружной периферии фильтрующей массы. Чем больше высота кровлеподобных конструкций, тем больше их внутренняя полость. Таким образом, объем полостей постепенно увеличивается от внутренней периферии к наружной периферии фильтрующей массы. Другими словами, фильтрующая масса, сформированная опи- санным ниже путем, имеет распределение объемной плотности, в котором объемная плотность постепенно возрастает от наружной периферии к внутренней периферии фильтрующей массы.

Поэтому, когда содержащая примеси жидкая среда пропускается с наружной периферийной стороны и внутренней периферии фильтрующей массы, кровлеподобные конструкции 6 не деформируются и сохра- няют свои внутренние полости безотносительно к перепадам давления, вызываемым протеканием жидкой среды через фильтрующую массу, так что примеси могут эффективно задерживаться и удаляться из жидкой среды.

Формула изобретения Способ изготовления фильтрующего материала фильтра лабиринтного типа, включающий спиральную намотку фильтрующего материала на шпулю, имеющую множество пор, отличающийся тем, что, с целью повышения прочности фильтрующего материала, а также повышения его качества , в качестве фильтрующего материала используют жгут из целлюлозного с полосо- образно вытянутыми нитями нетканого плотна, а шпулю возвратно-поступательно перемещают в ее осевом направлении при одновременном вращении или жгут вдоль шпули и жгут наматывают вокруг шпули по часовой стрелке во время возвратно-поступательного перемещения шпулиа одном направлении и против часовой стрелки во время возвратно-поступательного перемещения шпули в другом направлении так, чтобы они пересекли друг друга, причем витки жгута намотки по часовой стрелке и против часовой стрелки последовательно укладывают в поперечном направлении при частичном перекрывании друг друга с образованием кровлеподобной конструкции за один цикл, и высота кровлеподобной конструкции , образованной в каждом из последующих циклов, постепенно возрастает от внутренней периферии к наружной. 6-4

Реферат

Изобретение относится к способу изготовления фильтрующего материала фильтра лабиринтового типа и позволяет повысить прочность фильтрующего материала и его качество. Способ основан на спиральном наматывании жгута целлюлозного нетканого полотна с закреплением нитей во время прядения вокруг шпули, имеющей множество пор и перемещающейся возвратно-поступательно в своем осевом направлении при одновременном вращении. Жгут наматывают по часовой стрелке вокруг шпули во время возвратно-поступательного перемещения шпули в одном направлении и против часовой стрелки вокруг шпули во время возвратно-поступательного перемещения шпули в другом направлении с тем, чтобы они пересекались, причем жгуты намотки по часовой стрелке и против часовой стрелки последовательно укладываются в. поперечном направлении при частичном перекрывании друг друга с образованием за один цикл кровлеподобной конструкции. Высота кров- леподобной конструкции, образованной в каждом из последующих циклов, постепенно увеличивается от внутренней периферии к наружной периферии фильтрующей массы с тем, чтобы устанавливалось распределение объемной плотности, в котором объемная плотность постепенно увеличивается от наружной периферии к внутренней периферии фильтрующей массы, 1 з.п. ф-лы, 6 ил.

Формула

Комментарии