Пылесос - RU2542570C2

Код документа: RU2542570C2

Чертежи

Описание

Настоящее изобретение относится к пылесосу.

Пылесос обычно содержит главный корпус, содержащий устройство для отделения грязи и пыли, приспособление для очистки пола, присоединенное к главному корпусу и имеющее всасывающее отверстие, и вентиляторный узел с приводом от электродвигателя для всасывания содержащего грязь воздуха через всасывающее отверстие. Всасывающее отверстие направлено книзу и обращено к поверхности пола, который должен очищаться. Содержащий грязь воздух переносится к разделяющему устройству таким образом, что грязь и пыль могут быть отделены от воздуха, перед тем, как воздух будет выброшен в атмосферу. Разделяющее устройство может быть выполнено в виде фильтра, мешочного фильтра, или, как известно, может иметь циклоническую компоновку. Настоящее изобретение не имеет отношение к природе разделяющего устройства, и поэтому применимо к пылесосам, использующим любую из приведенных выше компоновок, или другое подходящее разделяющее устройство.

Управляемое встряхивающее устройство, обычно выполненная в виде штанги со щеткой, которая поддерживается в приспособлении для очистки пола таким образом, чтобы выступать на небольшое расстояние от всасывающего отверстия. Штанга со щеткой приводится в действие, главным образом, когда пылесос используется для очистки покрытых ковром поверхностей. Штанга со щеткой содержит удлиненную цилиндрическую внутреннюю часть, несущую на себе щетинки, которые выступают в радиальном направлении наружу из центральной части.

Вращение штанги со щеткой может приводиться в действие электрическим двигателем, который запитывается от источника электропитания, выведенного из главного корпуса пылесоса, или с помощью воздушной турбины, приводимой в действие воздушным потоком, поступающим в приспособление для очистки пола. Вращение штанги со щеткой приводит к тому, что щетинки быстро перемещаются вдоль поверхности ковра, который должен очищаться, освобождая ее от грязи и пыли, и подбирая отходы. Всасывание воздуха, создаваемое вентиляторным узлом пылесоса, заставляет воздух протекать снизу от приспособления для очистки пола и вокруг штанги со щеткой, чтобы помогать поднимать грязь и пыль с поверхности ковра, а затем переносить их от всасывающего отверстия через приспособление для очистки пола в направлении к разделяющему устройству.

Когда приспособление для очистки пола должно использоваться для очистки твердой поверхности пола, желательно остановить вращение штанги со щеткой, чтобы предотвратить появление царапин на поверхности пола, или иных отметин на полу от движущихся щетинок штанги со щеткой. Когда штанга со щеткой приводится в действие двигателем, на приспособлении для очистки пола может быть обеспечен переключатель, чтобы дать возможность пользователю отключить двигатель, приводящий штангу со щеткой во вращательное движение, перед тем как приспособление для очистки пола начнет перемещаться по твердой поверхности пола. Альтернативно, на нижней поверхности приспособления для очистки пола может быть обеспечен датчик, для обнаружения типа поверхности пола, на котором расположено приспособление для очистки пола, и для отключения двигателя, в зависимости от обнаруженного типа поверхности пола.

В документе WO 2004/028330 описан механизм, позволяющий пользователю останавливать вращение штанги со щеткой, приводимой в действие воздушной турбиной. Воздушная турбина содержит лопастное рабочее колесо, которое устанавливается внутри кожуха для вращения относительно направляющей лопастной пластины. Кожух размещается на одной стороне приспособления для очистки пола. Рабочее колесо присоединяется к штанге со щеткой с помощью ременной системы. Кожух имеет воздушное выпускное отверстие, соединенное с всасывающим каналом, проходящим между всасывающим отверстием и главным корпусом пылесоса, и воздушное впускное отверстие для допуска окружающего воздуха внутрь кожуха. Когда пылесос включен, окружающий воздух всасывается через кожух, заставляя рабочее колесо вращаться, и приводит во вращение штангу со щеткой.

Механизм содержит подвижную заглушку, которая присоединяется к стороне впускного отверстия кожуха с помощью кольцеобразной разделительной диафрагмы. Эта разделительная диафрагма присоединяется к цилиндрической внешней стенке колпака впускного отверстия, расположенного над воздушным впускным отверстием кожуха. Колпак впускного отверстия имеет коническую внутреннюю стенку, которая определяет с помощью заглушки и разделительной диафрагмы траекторию воздушного потока для воздуха, переносимого в направлении направляющей лопастной пластины и рабочего колеса. Заглушка, колпак впускного отверстия, и направляющая лопастной пластины определяют напорную камеру, которая содержит пружину для отталкивания заглушки назад от направляющей лопастной пластины. Направляющая лопастная пластина содержит отверстия, которые позволяют выводить воздух из напорной камеры за счет вращения рабочего колеса относительно направляющей лопастной пластины.

Чтобы остановить вращение штанги со щеткой, пользователь нажимает на заглушку, чтобы протолкнуть разделительную диафрагму к внутренней стенке колпака впускного отверстия, чтобы блокировать воздушный поток, поступающий к лопастям. Отсутствие воздушного потока через кожух приводит к тому, что рабочее колесо и штанга со щеткой переходят в состояние покоя. Напорная камера становится разреженной под действием всасывания вентилятором пылесоса. Усилие, воздействующее на заглушку, вследствие разницы давлений между воздухом внутри напорной камеры и окружающим воздухом, постепенно становится больше, чем противоположно направленная сила от пружины, в результате чего, когда пользователь отпускает заглушку, разделительная диафрагма остается под воздействием толкающей силы к колпаку впускного отверстия.

Чтобы перезапустить вращение штанги со щеткой во время процесса очистки, пользователь открывает клапан для впуска воздушного потока по потоку после турбины. Этот клапан может быть спусковым механизмом разблокировки всасывания, расположенным на трубке пылесоса, к которой прикрепляется приспособление для очистки пола. Открывание клапана понижает перепад давления с разных сторон заглушки, и позволяет пружине отталкивать заглушку от колпака впускного отверстия, чтобы открыть канал для потока воздуха через сборочный узел турбины и перезапустить вращение рабочего колеса.

Таким образом, остановка и перезапуск штанги со щеткой требуют выполнения пользователем двух различных операций: чтобы остановить штангу со щеткой пользователь должен нажать на заглушку, тогда как для перезапуска штанги со щеткой пользователь должен привести в действие спусковой механизм разблокировки всасывания, расположенный на трубке пылесоса. Кроме того, нажатие на заглушку может быть неудобным для пользователя. Пользователь должен или наклониться вниз, чтобы нажать на заглушку, или перевернуть трубку пылесоса, чтобы поднять приспособление для очистки пола до уровня руки или глаз.

Объектом настоящего изобретения является пылесос, содержащий головку пылесоса, имеющую всасывающее отверстие, при этом головка имеет первое и второе состояния, вентиляторный узел для всасывания воздушного потока через всасывающее отверстие, и узел управления, предназначенный для управления состоянием головки, при этом узел управления содержит управляемый пользователем клапан для временного увеличения воздушного давления внутри прохода для воздушного потока, проходящего от всасывающего отверстия к вентиляторному узлу, напорную камеру, имеющую внутренний объем, соединенный по текучей среде с воздушным проходом, причем напорная камера может перемещаться из растянутой конфигурации к сжатой конфигурации в ответ на наличие перепада давления между внутренним объемом и окружающим воздухом, кроме того, напорная камера выполнена с возможностью смещения в направлении к растянутой конфигурации; и управляющий механизм, позволяющий напорной камере перемещаться к сжатой конфигурации в ответ на первый режим работы клапана, чтобы поместить головку в первое или во второе состояние. Управляющий механизм также служит для предотвращения возвращения напорной камеры к сжатой конфигурации в ответ на второй режим работы клапана, чтобы поместить головку в состояние, отличное от первого и второго состояний.

Когда головка пылесоса присоединяется к главному корпусу пылесоса с помощью трубки или шланга пылесоса, клапан может располагаться на трубке пылесоса, предпочтительно, поблизости от рукоятки трубки пылесоса. Это может позволить пользователю изменять воздушное давление внутри канала, используя руку, которая в текущий момент удерживает трубку пылесоса, обеспечивая более легкое использование головки пылесоса. За счет последовательного открывания и закрывания клапана, чтобы заставить давление воздуха в канале колебаться между верхним и нижним значениями, пользователь может переключать состояние механизма управления, чтобы по выбору позволять или не позволять напорной камере принимать сжатую конфигурацию, когда клапан закрывается, таким образом выборочно переключая состояние головки. Изменение в конфигурации напорной камеры может изменять, например, состояние или положение встряхивающего устройства для вытряхивания грязи из поверхности, которая должна обрабатываться, а также скорость вращения такого встряхивающего устройства, или относительные положения двух других частей головки пылесоса. Например, щелевое отверстие для мелкого мусора в головке пылесоса может выборочно открываться и закрываться за счет работы клапана, или сборщик пуха может выборочно подниматься или опускаться за счет работы клапана.

Встряхивающее устройство может быть выполнено в виде щетки, имеющей множество щетинок, волосков, или других встряхивающих элементов для обработки поверхности. Встряхивающее устройство может быть подвижным относительно корпуса и может переключаться между активным или неактивным состояниями, которые согласовываются, соответственно, с первым и вторым состояниям головки. Альтернативно, встряхивающее устройство может вращаться относительно корпуса в активном состоянии, и может быть, в основном, неподвижным относительно корпуса в неактивном состоянии. Встряхивающее устройство может содержать диск, или другой обычно плоский элемент, который может вращаться относительно корпуса, или может содержать продолговатую штангу со щеткой, имеющую встряхивающие элементы, выступающие из нее радиально наружу.

Головка, предпочтительно, содержит приводной механизм для вращения встряхивающего устройства относительно корпуса, узел управления, выполненный с возможностью выключения приводного механизма в ответ на первый режим работы клапана, и повторного перезапуска приводного механизма в ответ на второй режим работы клапана. Приводной механизм может содержать двигатель, который выключается в ответ на первый режим работы клапана. Альтернативно, приводной механизм может содержать приводной ремень, который приводится в движение от шкива или зубчатого колеса, и переводится в режим холостого хода, чтобы перевести встряхивающее устройство в неактивное состояние, или может содержать муфту сцепления, которая вводится в зацепление или выводится из зацепления, чтобы изменить состояние встряхивающего устройства.

В качестве другой альтернативы приводной механизм может содержать турбину, содержащую рабочее колесо для приведения в действие встряхивающего устройства и узел управления, выполненный с возможностью сдерживать вращение рабочего колеса для изменения состояния встряхивающего устройства. Например, на приводной вал рабочего колеса может быть установлена тормозная система, при этом узел управления выполнен с возможностью использования тормозной системы, чтобы ввести ее в контакт с приводным валом, или тормозной поверхностью, проходящей вокруг приводного вала, чтобы уменьшить скорость вращения рабочего колеса. Альтернативно, муфта сцепления может быть обеспечена для выборочного разъединения приводного вала с встряхивающим устройством. Хотя предпочтительно, узел управления выполнен с возможностью задерживать воздушный поток, идущий к рабочему колесу, для того чтобы остановить вращение рабочего колеса, таким образом переводя встряхивающее устройство в неактивное состояние. Головка может содержать воздушное впускное отверстие турбины, отделенное от всасывающего отверстия, для допуска второго воздушного потока к турбине, при этом узел управления может содержать запирающий элемент, который может перемещаться между открытым положением и закрытым положением, чтобы по существу закрывать впускное отверстие турбины и сдерживать поток воздуха к рабочему колесу. Запирающий элемент, предпочтительно, содержит уплотнение для герметизации впускного отверстия турбины, когда запирающий элемент находится в закрытом положении. Запирающий элемент, предпочтительно, смещается в направлении к открытому положению, которое может способствовать перемещению напорной камеры из сжатой конфигурации в направлении растянутой конфигурации, когда клапан приводится в действие.

Предпочтительно, канал содержит камеру, улавливающую мелкие частицы, в которой воздушный поток из всасывающего отверстия соединяется с воздушным потоком из турбины. Напорная камера может быть соединена с проходом для воздушного потока по потоку непосредственно после улавливающей камеры. Альтернативно, напорная камера может быть соединена с проходом воздушного потока через кожух камеры турбины. Например, турбина может быть расположена внутри камеры турбины, через которую второй воздушный поток проходит из впускного отверстия турбины к воздушному каналу, и таким образом, соединяется по текучей среде с каналом, а управляющий механизм может содержать воздушный канал, который проходит от камеры турбины к напорной камере.

Управляющий механизм, предпочтительно, имеет первое состояние, для предотвращения принятия напорной камерой сжатой конфигурации, и второе состояние, позволяющее напорной камере принимать сжатую конфигурацию, при этом управляющий механизм выполнен с возможностью изменения своего состояния между первым и вторым состояниями в ответ на увеличение давления во внутреннем объеме напорной камеры. Управляющий механизм, предпочтительно, выполнен с возможностью принимать первое состояние, когда перепад давления между внутренним объемом и окружающим воздухом, по существу, отсутствует, например, когда пылесос отключается, и таким образом воздушный поток вдоль воздушного прохода также отсутствует. В результате, каждый раз, когда пылесос включается, головка будет всегда находиться в первом или втором состоянии «по умолчанию», например, в состоянии, в котором встряхивающее устройство является активным для обработки поверхности пола, чтобы обеспечить определенность для пользователя.

Напорная камера, предпочтительно, содержит первую часть камеры и вторую часть камеры, которая может перемещаться относительно первой части камеры. Первая часть камеры, предпочтительно, соединена с корпусом головки. Первая часть камеры и вторая часть камеры могут быть соединены с помощью кольцевого уплотнения, чтобы позволить второй части камеры перемещаться относительно первой части камеры, в то же время поддерживая воздухонепроницаемое уплотнение между частями напорной камеры. В этом случае перемещение второй части камеры относительно первой части камеры приводит в действие узел управления, чтобы изменить состояние головки. Приведение в действие узла управления может быть осуществлено с помощью бесконтактной технологии, например, используя магнитные, электрические или оптические технологические средства для приведения в действие узла управления, основываясь на относительных положениях между первой и второй частями камеры. Узел управления может содержать исполнительный механизм, присоединенный ко второй части камеры для осуществления изменения в состоянии головки. Например, узел управления может содержать первый рычаг, присоединенный ко второй части камеры, и второй рычаг, присоединенный к исполнительному механизму, при этом первый рычаг соединяется напрямую или опосредованно со вторым рычагом. Первый рычаг, предпочтительно, может перемещаться относительно второго рычага, когда управляющий механизм находится в первом состоянии, так что перемещение второй части камеры относительно первой части камеры не осуществляется исполнительным механизмом. Управляющий механизм должен быть затем переведен во второе состояние, чтобы позволить напорной камере принять свою сжатую конфигурацию, перед тем как первый рычаг сможет переместить второй рычаг для приведения в действие исполнительного механизма. Напорная камера может быть расположена на противоположной стороне канала относительно исполнительного механизма, и поэтому рычаги могут проходить над или под воздушным каналом.

Напорная камера может быть образована из материала, который имеет внутреннее смещение, или иным способом выполнена так, чтобы подталкивать напорную камеру в направлении к растянутой конфигурации. Тем не менее, предпочтительно, напорная камера содержит, по меньшей мере, одну пружину для подталкивания напорной камеры в направлении к растянутой конфигурации. Вторая часть камеры, предпочтительно, смещена от первой части камеры.

Напорная камера может содержать две пружины для подталкивания напорной камеры в направлении к растянутой конфигурации. Первая пружина может быть расположена таким образом, чтобы управлять переключением управляющего механизма между его первым и вторым состояниями, в то время как вторая пружина может быть расположена таким образом, чтобы подталкивать управляющий механизм в его первое состояние, когда перепад давлений между внутренним объемом и окружающим воздухом уменьшается до нуля. Например, напорная камера может содержать промежуточный элемент, расположенный между первой и второй частями камеры, при этом первая пружина служит для смещения промежуточного элемента в направлении от первой части камеры, а вторая пружина - для смещения второй части камеры в направлении от промежуточного элемента. Управляющий механизм может проходить вокруг промежуточного элемента. Управляющий механизм может быть для удобства обеспечен стопором для ограничения перемещения промежуточного элемента в направлении от первой части камеры под воздействием первой пружины.

Две пружины, предпочтительно, выровнены в осевом направлении. Первая пружина, предпочтительно, имеет более высокую жесткость, чем вторая пружина, так что вторая пружина остается в сжатой конфигурации, в то время как первая пружина осуществляет перемещение управляющего механизма между первым и вторым состояниями.

Управляющий механизм, предпочтительно, содержит элемент с направляющим каналом, присоединенный к первой части камеры, и ведомый элемент, который может перемещаться вместе со второй частью камеры, для перемещения относительно элемента с направляющим каналом, при этом элемент с направляющим каналом содержит направляющий канал для направленного перемещения ведомого элемента относительно элемента с направляющим каналом, поскольку конфигурация напорной камеры изменяется. Как элемент с направляющим каналом, так и ведомый элемент, могут быть расположены внутри напорной камеры. Ведомый элемент, предпочтительно, проходит вокруг элемента с направляющим каналом, который, предпочтительно, имеет цилиндрическую форму. Ведомый элемент, предпочтительно, удерживается второй частью камеры таким образом, чтобы он был подвижным как в осевом направлении, так и в отношении вращения относительно элемента с направляющим каналом. Ведомый элемент, предпочтительно, может вращаться относительно второй части камеры, поскольку вторая часть камеры перемещается в направлении к первой части камеры или от нее, в зависимости от баланса сил, приложенных к ней, вследствие жесткости пружин и перепада давления с разных сторон камеры.

Перемещение управляющего механизма из первого состояния во второе состояние соответствует перемещению ведомого элемента относительно элемента с направляющим каналом из первого положения, в котором, вследствие формы направляющего канала, вторая часть камеры не может в достаточной степени перемещаться по направлению к первой части камеры под воздействием приложенной к ней силы, вследствие перепада давления на сторонах второй части камеры, чтобы привести в действие исполнительный механизм, во второе положение, в котором форма направляющего канала позволяет ведомому элементу впоследствии перемещаться вдоль элемента с направляющим каналом таким образом, что напорная камера сжимается в достаточной степени, чтобы заставить исполнительный механизм изменить состояние встряхивающего устройства. Это перемещение ведомого элемента из первого во второе положение происходит в результате увеличения внутреннего объема напорной камеры, благодаря тому, что пользователь открыл клапан, чтобы допустить воздух в воздушный проход, проходящий от всасывающего отверстия к вентиляторному узлу.

Ведомый элемент может принимать множество различных положений относительно элемента с направляющим каналом, когда управляющий механизм находится в каждом из состояний, т.е. в первом и втором состояниях. Можно считать управляющий механизм находящимся в первом состоянии, когда ведомый элемент находится в положении относительно элемента с направляющим каналом, из которого напорная камера не может принимать сжатую конфигурацию, когда перепад давления на сторонах второй части камеры является относительно высоким, и может рассматриваться как находящийся во втором состоянии, когда ведомый элемент находится в положении относительно элемента с направляющим каналом, из которого напорная камера может принимать сжатую конфигурацию, когда перепад давления на сторонах второй части камеры является относительно высоким.

Далее будет описан вариант осуществления настоящего изобретения, только в качестве примера, со ссылками на сопроводительные чертежи.

На фиг.1 показано приспособление для очистки пола, используемое в пылесосе, вид в перспективе спереди и слева;

на фиг.2 - приспособление для очистки пола, показанное на фиг.1, вид в перспективе спереди и справа;

на фиг.3 - приспособление для очистки пола, показанное на фиг.1, вид снизу;

на фиг.4 - приспособление для очистки пола, показанное на фиг.1, вид справа;

на фиг.5 - встряхивающее устройство приспособления для очистки пола, показанного на фиг.1, и приводной механизм для встряхивающего устройства, вид в перспективе спереди и слева;

на фиг.6 - приводной механизм, показанный на фиг.5, вид в перспективе спереди и слева;

на фиг.7 - вид, аналогичный виду на фиг.6, но с несколькими пропущенными статическими деталями;

на фиг.8 - приспособление для очистки пола без проходящего через него воздушного потока, вид в разрезе вдоль линии В-В, показанной на фиг.4;

на фиг.9(а) - часть приспособления для очистки пола по фиг.8 с напорной камерой узла управления камеры турбины в растянутой конфигурации, увеличенный вид;

на фиг.9(b) - часть приспособления для очистки пола с удаленной задней частью главного корпуса, когда напорная камера находится в растянутой конфигурации, вид сверху;

на фиг.10 - вид в сечении вдоль линии AL-AL, показанной на фиг.4;

на фиг.11(а)-11(f) - последовательность внешних видов элемента с направляющим каналом узла управления, иллюстрирующая изменяющиеся различные положения штифта ведомого элемента управляющего механизма узла управления относительно элемента с направляющим каналом;

на фиг.12(а) - вид, аналогичный виду на фиг.9(а), но с напорной камерой, находящейся в первой, частично сжатой конфигурации;

на фиг.12(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся в первой, частично сжатой конфигурации;

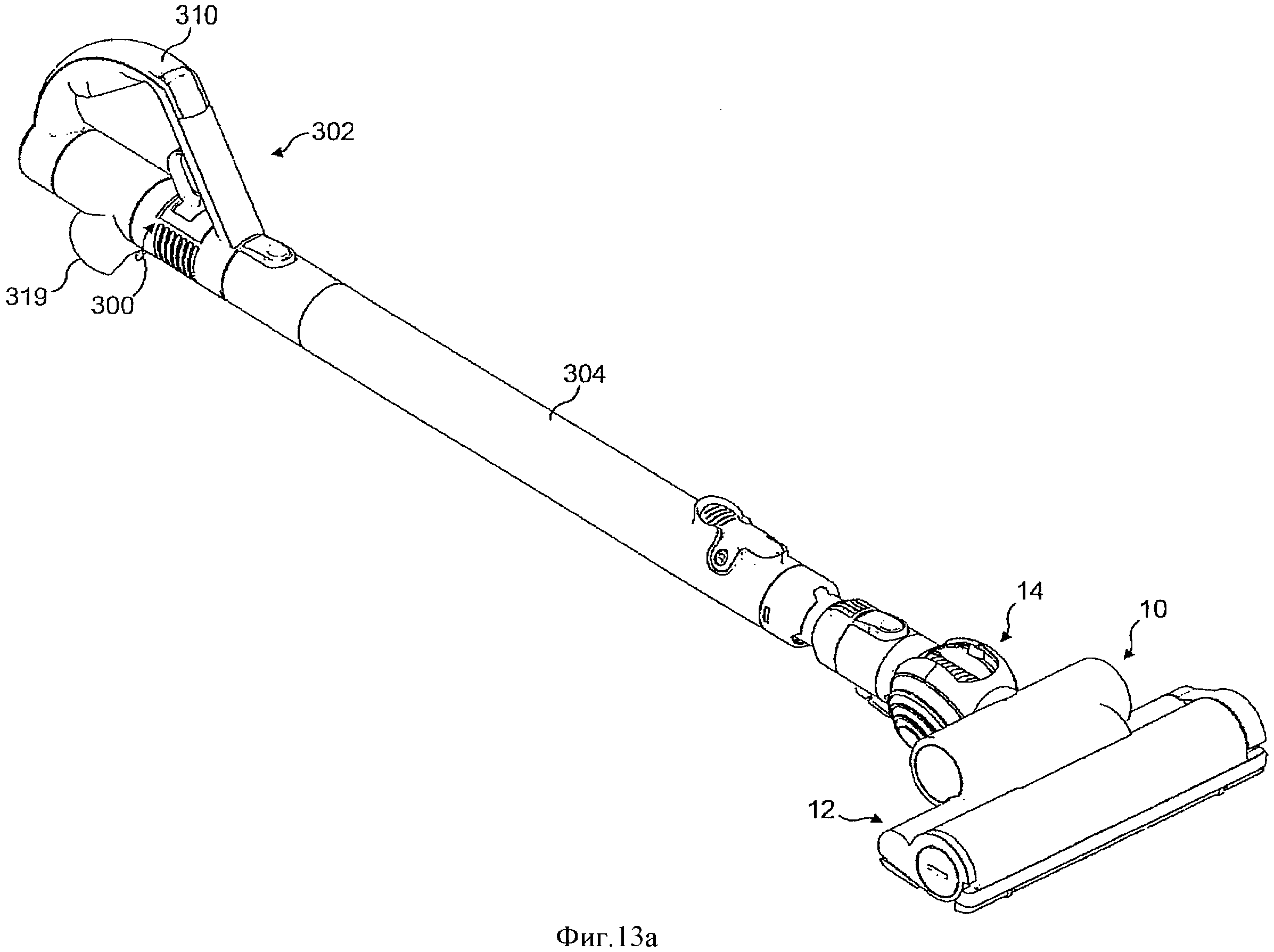

на фиг.13(а) - приспособление для очистки пола, показанное на фиг.1, присоединенное к одному концу трубки пылесоса, вид в перспективе спереди и справа;

на фиг.13(b) - пылесос, включающий в себя трубку пылесоса и приспособление для очистки пола, показанное на фиг.13(а), вид в перспективе;

на фиг.14(а) - рукоятка, соединенная с трубкой пылесоса, показанной на фиг.13(а), вид в перспективе спереди и слева;

на фиг.14(b) - рукоятка, часть которой удалена, вид в перспективе спереди и справа;

на фиг.14(с) - рукоятка с клапанами рукоятки в закрытом положении; вид справа;

на фиг.14(d) - рукоятка с клапанами рукоятки в закрытом положении, вид сбоку с разрезом;

на фиг.15(а) - рукоятка с клапанами рукоятки в открытом положении, вид справа;

на фиг.15(b) - рукоятка с клапанами рукоятки в открытом положении, вид сбоку в разрезе;

на фиг.16(а) - вид, аналогичный виду на фиг.9(а), но с напорной камерой, находящейся во второй, частично сжатой конфигурации;

на фиг.16(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся во второй, частично сжатой конфигурации;

на фиг.17(а) - вид, аналогичный виду на фиг.9(а), но с напорной камерой приспособления для очистки пола, находящейся в первой, полностью сжатой конфигурации;

на фиг.17(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся в первой, полностью сжатой конфигурации;

на фиг.18(а) - вид, аналогичный виду на фиг.9(а), но с напорной камерой приспособления для очистки пола, находящейся во второй, полностью сжатой конфигурации; и

на фиг.18(b) - вид, аналогичный виду на фиг.9(b), но с напорной камерой, находящейся во второй, полностью сжатой конфигурации.

На фиг.1-4 показан вариант выполнения приспособления 10 для очистки пола, используемое в пылесосе. В этом варианте осуществления изобретения приспособление 10 для очистки пола выполнено с возможностью присоединения к трубке пылесоса или шлангу цилиндрического пылесоса. Приспособление 10 для очистки пола содержит главный корпус 12 и трубопровод 14, присоединенный к корпусу 12. Главный корпус 12 содержит, по существу, параллельные боковые стенки 16, 18, проходящие вперед от противоположных концов задней части 20 главного корпуса 12, и подвижную часть 22, расположенную между боковыми стенками 16, 18 главного корпуса 12. В этом варианте осуществления изобретения подвижная часть 22 соединена с возможностью вращения с главным корпусом 12 для вращения вокруг оси А, которая проходит между боковыми стенками 16,18 главного корпуса 12, в целом, перпендикулярно им.

Подвижная часть 22 содержит изогнутую верхнюю стенку 24, нижнюю или опорную пластину 26 и две боковые стенки 28, 30, которые соединяют опорную пластину 26 с верхней стенкой 24. Боковые стенки 28, 30 расположены между боковыми стенками 16, 18 главного корпуса 12, при этом каждая боковая стенка 28, 30 расположена рядом и, по существу, параллельно одной из соответствующих боковых стенок 16, 18 главного корпуса 12. Во время использования опорная пластина 26 обращена к подлежащей очистке поверхности пола и, как описано более подробно ниже, контактирует с покрытой ковром поверхностью пола. Опорная пластина 26 содержит ведущую часть 32 и заднюю часть 34, причем указанные части расположены на противоположных сторонах всасывающего отверстия 36, через которое содержащий грязь воздушный поток входит в приспособление 10 для очистки пола. Всасывающее отверстие 36 обычно имеет прямоугольную форму и ограничено боковыми стенками 28, 30, относительно длинной передней стенкой 38 и относительно длинной задней стенкой 40, каждая из которых выступает вверх из нижней поверхности опорной пластины 26. Эти стенки также ограничивают начало всасывающего прохода через главный корпус 12 приспособления 10 для очистки пола.

Опорная пластина 26 содержит два рабочих края для встряхивания волокон ковровой поверхности пола, когда приспособление 10 для очистки пола перемещают по такой поверхности. Передний рабочий край 42 опорной пластины 26 расположен на пересечении между передней стенкой 38 и нижней поверхностью ведущей части 32 опорной пластины 26, и проходит, по существу, непрерывно между боковыми стенками 28, 30. Задний рабочий край 44 опорной пластины 26 расположен на пересечении между задней стенкой 40 и нижней поверхностью задней части 34 опорной пластины 26, и проходит, по существу, непрерывно между боковыми стенками 28, 30. По меньшей мере, передний рабочий край 42, предпочтительно, является относительно острым и, предпочтительно, имеет радиус кривизны менее чем 0,5 мм.

Передний амортизатор 46 является рельефным и расположен на подвижной части 22, между верхней стенкой 24 и опорной пластиной 26.

Чтобы предотвратить царапание или какое-либо оставление следов рабочими краями 42, 44 на твердой поверхности пола, когда приспособление 10 для очистки пола перемещается по такой поверхности, приспособление 10 для очистки пола содержит, по меньшей мере, один поддерживающий элемент, контактирующий с поверхностью и обеспечивающий расположение рабочих краев 42, 44 на расстоянии от твердой поверхности пола. В этом варианте осуществления изобретения приспособление 10 для очистки пола содержит множество поддерживающих элементов, контактирующих с поверхностью пола, каждый из которых выполнен в виде элемента качения, предпочтительно, колеса. Первая пара колес 48 установлена с возможностью вращения внутри пары углублений, образованных в ведущей части 32 опорной пластины 26, а вторая пара колес 50 установлена с возможностью вращения внутри пары углублений, образованных в задней части 34 опорной пластины 26. Как проиллюстрировано на фиг.4, колеса 48, 50 выступают вниз за пределы рабочих краев 42, 44. Таким образом, когда приспособление 10 для очистки пола расположено на твердой поверхности Н пола, колеса 48, 50 контактируют с этой поверхностью, а рабочие края 42, 44 расположены на расстоянии от твердой поверхности пола.

Во время использования создается перепад давления между воздухом, проходящим через приспособление 10 для очистки пола и внешним окружающим пространством. Этот перепад давления создает силу, которая действует в направлении вниз на приспособление 10 для очистки пола в направлении к поверхности пола. Когда приспособление 10 для очистки пола расположено на покрытой ковром поверхности пола, на колеса 48, 50 действует толкающее усилие, направленное к волокнам покрытой ковром поверхности пола, которое складывается из веса приспособления 10 для очистки пола и силы, действующей вниз на приспособление 10 для очистки пола. Толщина колес 48, 50 выбирается таким образом, чтобы колеса легко утопали в покрытой ковром поверхности пола для приведения, по меньшей мере, рабочих краев 42, 44 опорной пластины 26 в контакт с волокнами ковровой поверхности пола. Толщина колес 48, 50, предпочтительно, составляет менее 10 мм, более предпочтительно - менее 5 мм, чтобы гарантировать, что колеса 48, 50 утопают между волокнами покрытой ковром поверхности пола. Нижняя поверхность ведущей части 32 опорной пластины 26 наклонена вверх и вперед относительно плоскости, проходящей через рабочие края 42, 44 опорной пластины 26. В результате, во время использования, ведущая часть 32 может направлять волокна ковра или очень ворсистой ковровой поверхности пола ниже приспособления 10 для очистки пола и во всасывающее отверстие 36, когда приспособление 10 для очистки пола перемещают вперед по этой поверхности пола, таким образом уменьшая сопротивление при перемещении вперед приспособления 10 для очистки пола по поверхности пола. Нижняя поверхность задней части 34 опорной пластины 26 наклонена вверх и назад относительно плоскости, проходящей через рабочие края 42, 44 опорной пластины 26. В результате, во время использования задняя часть 34 может направлять волокна ковра или очень ворсистой ковровой поверхности пола ниже приспособления 10 для очистки пола и во всасывающее отверстие 36, когда приспособление 10 для очистки пола перемещают назад по этой поверхности пола, таким образом уменьшая сопротивление при перемещении назад приспособления 10 для очистки пола по поверхности пола.

Поскольку приспособление 10 для очистки пола тянется пользователем назад, по ковровой поверхности пола, существует тенденция, заключающаяся в том, что пользователь поднимает заднюю часть 20 главного корпуса 12 приспособления 10 для очистки пола. Однако присоединение с возможностью вращения подвижной части 22 к главному корпусу 12 позволяет опорной пластине 26 поворачиваться относительно главного корпуса 12, чтобы поддерживать рабочие края 42, 44 в контакте с поверхностью пола. Это может позволить поддерживать уплотнение между рабочими краями 42, 44 и поверхностью пола во время использования, которое может улучшить эффективность приспособления 10 для очистки пола при подборе мусора. Вращение по часовой стрелке подвижного элемента 22 относительно главного корпуса 12 (при наблюдении вдоль оси А на фиг.4) ограничивается за счет примыкания обращенных вверх поверхностей 52, продолжающихся в направлении концов амортизатора 46 подвижного элемента 22, к обращенным вниз поверхностям 54, продолжающимся в направлении к передней части боковых стенок 16, 18 главного корпуса 12. Вращение против часовой стрелки подвижного элемента 22 относительно главного корпуса 12 ограничивается за счет примыкания верхней поверхности 56 задней части 34 опорной пластины 26 к нижним поверхностям 58 боковых стенок 16,18 главного корпуса 12.

Как показано на фиг.3, приспособление 10 для очистки пола дополнительно содержит встряхивающее устройство 60 для встряхивания волокон ковровой поверхности пола. В этом варианте осуществления изобретения встряхивающее устройство 60 выполнено в виде штанги со щеткой, которая расположена внутри всасывающего прохода, и может вращаться относительно главного корпуса 12 вокруг оси А. Встряхивающее устройство 60 содержит продолговатый корпус 62, который вращается вокруг своей продольной оси. Корпус 62 проходит через отверстия, выполненные в боковых стенках 28, 30 подвижного элемента 22 таким образом, что один конец корпуса 62 может поддерживаться с помощью съемной части 64 боковой стенки 18 главного корпуса 12 для вращения относительно главного корпуса 12, в то время как другой конец корпуса 62 может поддерживаться и вращаться с помощью приводного механизма, который более подробно описан ниже.

Встряхивающее устройство 60 дополнительно содержит элементы сцепления с поверхностью, которые в этом варианте осуществления изобретения выполнены в виде щетинок 66, выступающих радиально наружу из корпуса 62. Щетинки 66 расположены во множестве пучков, которые, предпочтительно, равномерно распределены вдоль корпуса 62, образуя одну или несколько спиралей. Щетинки 66, предпочтительно, образованы из электрически изолирующего пластикового материала. Альтернативно, по меньшей мере, некоторые щетинки 66 могут быть образованы из металлического или композитного материала, чтобы отводить любое статическое электричество, находящееся на ковровой поверхности пола.

На фиг.5 - 8 и 9(а) показан приводной механизм 70 для вращения встряхивающего устройства 60 относительно главного корпуса 12 приспособления 10 для очистки пола. Приводной механизм 70 содержит воздушную турбину 72, расположенную внутри камеры 74 турбины. Камера 74 турбины содержит внутреннюю часть 76, которая присоединена к одной стороне задней части 20 главного корпуса 12, и предпочтительно, составляет с ней одно целое; и внешнюю часть 78, которая присоединена к торцу внутренней части 76. Внешняя часть 78 имеет воздушное впускное отверстие 80, через которое воздушный поток может втягиваться в камеру 74 турбины за счет работы вентиляторного узла пылесоса, к которому присоединяется приспособление 10 для очистки пола. Поверх воздушного впускного отверстия 80 может располагаться пористая крышка 81, такая как сетчатый экран, чтобы препятствовать доступу грязи и пыли в камеру 74 турбины.

Воздух, проходящий через камеру 74 турбины, выпускается в воздушный канал 82, проходящий с задней стороны от задней части 20 главного корпуса 12 в направлении к трубопроводу 14. Можно считать, что воздушный канал 82 формирует часть всасывающего прохода через главный корпус 12. Воздушный канал 82 содержит впускной участок 84 для приема воздушного потока из воздушного выпускного отверстия 86 главного корпуса 12, и боковое впускное отверстие 88 для приема воздушного потока, выпускаемого из камеры 74 турбины. Рядом с боковым впускным отверстием 88 может быть расположен экран 89 с мелкими отверстиями, чтобы препятствовать доступу грязи в камеру 74 турбины из бокового впускного отверстия 88. Впускной участок 84 воздушного канала 82 обеспечивает ограничение потока для регулирования воздушного потока из главного корпуса 12, и таким образом, размер выпускного отверстия впускного участка 84 определяет соотношение расхода потока воздуха, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36, к расходу потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80 камеры 74 турбины. Например, когда выпускное отверстие является относительно маленьким, расход потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80, будет больше, чем расход потока, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36. В результате это приведет к тому, что встряхивающее устройство 60 будет приводиться во вращение при относительно высокой скорости, но с относительно низким уровнем всасывания во всасывающем отверстии 36. С другой стороны, когда выпускное отверстие является относительно большим, расход потока воздуха, входящего в приспособление 10 для очистки пола через воздушное впускное отверстие 80, будет меньше, чем расход потока, входящего в приспособление 10 для очистки пола через всасывающее отверстие 36. В результате, это приведет к тому, что встряхивающее устройство 60 будет приводиться во вращение при относительно низкой скорости, но с относительно высоким уровнем всасывания во всасывающем отверстии 36. Поэтому форма впускного участка 84 может быть выбрана таким образом, чтобы обеспечивать желаемое сочетание скорости вращения встряхивающего устройства и уровня всасывания во всасывающем отверстии 36.

Воздушный поток, выпускаемый из камеры 74 турбины, соединяется с воздушным потоком, выпускаемым из главного корпуса 12 внутри улавливающей камеры 90, расположенной по потоку непосредственно после впускного участка 84 воздушного канала 82. Это предотвращает образование завихрения потоков или другие воздушные циркуляционные области по потоку непосредственно после ограничения воздушного потока, определяемого впускным участком 84 воздушного канала 82, и таким образом, уменьшает потери давления внутри приспособления 10 для очистки пола.

Воздушный канал 82 имеет выпускной участок 91, расположенный по потоку после улавливающей камеры 90. Впускное отверстие выпускного участка 91 воздушного канала 82 расположено напротив выпускного отверстия впускного участка 84 воздушного канала 82 и имеет большую площадь поперечного сечения, перпендикулярную протекающему по нему воздушному потоку, чем выпускное отверстие впускного участка 84 воздушного канала 82. Выпускной участок 91 воздушного канала 82 соединен с впускным участком 92 трубопровода 14. Трубопровод 14 также содержит выпускной участок 94, который может быть присоединен к шлагу или трубке пылесоса, при этом между впускным участком 92 и выпускным участком 94 трубопровода 14 установлена гибкая трубка 96. Трубопровод 14 поддерживается парой колес 98.

Турбина 72 содержит рабочее колесо 100, выполненное заодно целое с валом 102 или установленное на нем для вращения вместе с валом. Например, рабочее колесо 100 может быть отлито вместе с валом 102 рабочего колеса или может быть запрессовано на валу 102 рабочего колеса. Рабочее колесо 100 содержит комплект лопаток 104 рабочего колеса, равномерно распределенных вокруг внешней периферии рабочего колеса 100. Рабочее колесо 100 может быть единой деталью или может быть собрано из двух или более кольцевых частей листового материала, каждая из которых несет на себе комплект лопаток 104 рабочего колеса. Эти части листового материала могут быть сведены вместе, одна над другой, чтобы образовать рабочее колесо 100 с лопатками одной кольцевой части, попеременно расположенными с лопатками другой кольцевой части.

Вал 102 рабочего колеса установлен с возможностью вращения в статоре 110 турбины 72. Статор 110 содержит первый кольцевой комплект лопаток 112 статора, расположенный вокруг внешней периферии кольцевого корпуса 114 статора, в который вставляется вал 102 рабочего колеса. Корпус 114 статора имеет, по существу, тот же самый внешний диаметр, что и рабочее колесо 100, а лопатки 112 статора имеют, по существу, тот же самый размер, что и лопатки 104 рабочего колеса. Вал 102 рабочего колеса поддерживается внутри отверстия корпуса 114 статора с помощью подшипников 116, 118 таким образом, что лопатки 104 рабочего колеса расположены напротив лопаток 112 статора. Корпус 114 статора окружен цилиндрическим кожухом 120 статора, который определяет вместе с корпусом 114 статора кольцевой канал, внутри которого расположены лопатки 112 статора. Лопатки 112 статора, корпус 114 статора и кожух 120 статора могут быть для удобства образованы как единая деталь. Кольцевой упругий поддерживающий элемент 122 образует уплотнение между внешней поверхностью кожуха 120 статора и внутренней поверхностью камеры 74 турбины. Упругость поддерживающего элемента 122 выбирается таким образом, чтобы минимизировать передачу вибраций от турбины 72 к камере 74 турбины. Статор 110 дополнительно содержит носовой обтекатель 124, установленный на торце корпуса 114 статора, который является отдаленным от рабочего колеса 100. Носовой обтекатель 124 включает в себя второй кольцевой комплект лопаток 126 статора, имеющий такой же размер, как и расположенный рядом с ним первый комплект лопаток 112 статора. Внешняя поверхность носового обтекателя 124 имеет такую форму, чтобы направлять воздушный поток в кольцевой канал между корпусом 114 статора и кожухом 120 статора.

Кожух 120 статора присоединен к цилиндрическому кожуху 130 рабочего колеса, и предпочтительно, объединен с ним, при этом кожух рабочего колеса определяет вместе с рабочим колесом 100 кольцевой канал, внутри которого расположены лопатки 104 рабочего колеса. Кожух 130 рабочего колеса, в свою очередь, присоединен к выпускному трубопроводу 134 турбины и, предпочтительно, объединен с ним, при этом трубопровод 134 установлен на воздушном канале 82 таким образом, что выпускное отверстие выпускного трубопровода 134 турбины окружает боковое впускное отверстие 88 воздушного канала 82. Кольцевой уплотняющий элемент 136 образует уплотнение между боковым впускным отверстием 88 воздушного канала 82 и выпускным трубопроводом 134 турбины.

Приводной механизм 70 дополнительно содержит зубчатое колесо 140, установленное на боковой стороне рабочего колеса 100 напротив вала 102 привода рабочего колеса для вращения с рабочим колесом 100. Первый ремень 142 (показан на фиг.7) соединяет зубчатое колесо 140 с приводным шкивом 144, установленным на одном конце приводного вала 146. Чтобы препятствовать доступу грязи и пыли внутрь этой части приводного механизма 70, и предотвратить контакт пользователя с приводным механизмом 70, первый ремень 142, приводной шкив 144 и приводной вал 146 расположены внутри кожуха 150 привода. Кожух 150 привода, предпочтительно, объединен с кожухом 130 рабочего колеса.

Приводной вал 146 расположен внутри задней части 20 главного корпуса 12, и по существу, является параллельным оси А. Приводной вал 146 помещен в кожух 152 приводного вала, который, предпочтительно, объединен с кожухом 150 привода. Первый ведомый шкив 154 присоединен к другому концу приводного вала 146. Первый ведомый шкив 154 соединен с большим по размеру вторым ведомым шкивом 156 с помощью второго ремня 158. Крышка 160 ремня частично проходит вокруг второго ремня 158. Собачка 162 привода установлена на одной стороне второго ведомого шкива 158 для соединения с корпусом 62 встряхивающего устройства 60.

Следовательно, когда воздушный поток втягивается через камеру 74 турбины под действием приводимого в движение от двигателя вентиляторного узла, помещенного в пылесос и прикрепленного к выпускному участку 94 трубопровода 14, рабочее колесо 100 вращается относительно камеры 74 турбины с помощью воздушного потока. Вращение рабочего колеса 100 заставляет приводной шкив 144 вращаться с помощью первого ремня 142. Вращение приводного шкива 144 приводит к вращению приводного вала 146 и первого ведомого шкива 154, а вращение первого ведомого шкива 154 вызывает вращение второго ведомого шкива 156 с помощью второго ремня 158. В результате, вращение второго ведомого шкива 156 вызывает вращение встряхивающего устройства 60 относительно главного корпуса 12.

Встряхивающее устройство 60 может быть установлено в неактивное состояние, в котором встряхивающее устройство 60 является стационарным относительно главного корпуса 12 во время работы вентиляторного узла за счет закрываемого по выбору входа в кольцевой канал, расположенный между внешней поверхностью корпуса 114 статора и кожухом 120 статора, чтобы сдерживать воздушный поток через камеру 74 турбины. Сдерживание воздушного потока через камеру 74 турбины предотвращает вращение рабочего колеса 100 относительно камеры 74 турбины, а это, в свою очередь, предотвращает вращение встряхивающего устройства 60 относительно главного корпуса 12 приводным механизмом 70.

Как показано на фиг.8 и 9(а), камера 74 турбины вмещает упругое уплотнение 170 турбины, для того чтобы закрывать вход в кольцевой канал и сдерживать воздушный поток через камеру 74 турбины. Уплотнение 170 турбины обычно выполнено в виде манжеты, которая одним своим концом соединена с поддерживающим элементом 122, а другим концом соединена с кольцевым элементом 172 узла 174 управления камерой турбины, проиллюстрированном на фиг.9(b). Внешняя поверхность уплотнения 170 турбины проходит, в свою очередь, вокруг внутренней радиальной периферийной части, внешней торцевой стенки, и внешней радиальной периферийной части кольцевого элемента 172, перед тем, как оно присоединяется к кольцевому элементу 172.

Узел 174 управления использует изменение воздушного давления внутри воздушного канала 82, чтобы воздействовать на перемещение уплотнения 170 турбины относительно камеры 74 турбины. Таким образом, кольцевой элемент 172 обеспечивает исполнительный механизм узла 174 управления для осуществления изменения состояния встряхивающего устройства 60. Узел 174 управления содержит напорную камеру 176, расположенную внутри корпуса 178, находящегося на противоположной стороне воздушного канала 82 по отношению к камере 74 турбины. Корпус 178 содержит внутреннюю часть 180, которая присоединена к другой стороне задней части 20 главного корпуса и, предпочтительно, является объединенной с ней, и внешнюю часть 182, присоединенную к торцу внутренней части 180. Внешняя часть 182 корпуса 178 имеет центральное отверстие 184.

Напорная камера 176 расположена таким образом, что она соединена по текучей среде с воздушным каналом 82 с помощью трубопровода 192, проходящего между камерой 74 турбины и напорной камерой 176. В то время как трубопровод 192 может быть присоединен непосредственно к воздушному каналу 82, предпочтительно присоединять трубопровод 192 к камере 74 турбины, поскольку присутствие сетчатых экранов 81, 89 для предотвращения попадания грязи в камеру 74 турбины также предотвращает попадание грязи в напорную камеру 176, когда воздушный канал 82 присоединен к камере 74 турбины. Напорная камера 176 содержит первую часть 194 камеры и вторую часть 196 камеры. Первая часть 194 камеры содержит торцевую стенку 198, которая расположена внутри центрального отверстия 184 внешней части 182 корпуса 178, и кольцевую внешнюю боковую стенку 200, которая образует посадку с натягом с внутренней поверхностью внешней части 182 корпуса 178 таким образом, что первая часть 194 камеры фиксируется на корпусе 178. Первая часть 194 камеры дополнительно содержит цилиндрическую первую внутреннюю боковую стенку 202, которая, обычно, расположена соосно с внешней боковой стенкой 200, и цилиндрическую вторую внутреннюю боковую стенку 203, которая, обычно, расположена соосно с первой внутренней боковой стенкой 202 и окружает ее. Вторая часть 196 камеры содержит торцевую стенку 204, которая расположена напротив торцевой стенки 198 первой части 194 камеры и, как правило, параллельна ей, а также расположена напротив ступенчатой кольцевой боковой стенки 206.

Гибкий кольцевой уплотняющий элемент, который, предпочтительно, выполнен в виде манжеты 208 из резины или другого материала, имеющего аналогичные упругие свойства, присоединен как к первой части 194 камеры, так и ко второй части 196 камеры, чтобы образовывать между ними воздухонепроницаемое уплотнение и позволять второй части 196 камеры перемещаться относительно первой части 194 камеры, чтобы изменять объем напорной камеры 176. Один конец 210 манжеты 208 присоединен к внешней поверхности внешней боковой стенки 200, а другой конец 212 манжеты 208 присоединен к внешней поверхности боковой стенки 206 таким образом, что манжета 208 окружает боковые стенки 200, 206.

Как более подробно описано ниже, напорная камера 176 вмещает в себя управляющий механизм для управления конфигурацией напорной камеры 176. Управляющий механизм содержит кольцевой элемент 214 с направляющим каналом, присоединенный к первой части 194 камеры. Элемент 214 с направляющим каналом содержит кольцевую торцевую стенку 216, обычно цилиндрическую внутреннюю стенку 218 и обычно цилиндрическую внешнюю стенку 220. Направляющий канал 222 расположен на внешней поверхности внешней стенки 220. Элемент 214 с направляющим каналом вставляется между внутренними стенками 202, 203 первой части 194 камеры таким образом, что торцевая стенка 216 элемента 214 с направляющим каналом расположена рядом с торцевой стенкой 198 первой части 194 камеры. Элемент 214 с направляющим каналом прикреплен к первой части 194 камеры с помощью винта 224 или другого подходящего соединительного элемента.

Узел 174 управления дополнительно содержит множество упругих элементов, предпочтительно, в виде винтовых пружин, работающих на сжатие, для подталкивания напорной камеры 176 в направлении, обеспечивающем растянутую конфигурацию, как показано на фиг.8, 9(а) и 9(b). Первая пружина 226 имеет первый конец, который контактирует с торцевой стенкой 216 элемента 214 с направляющим каналом, и второй конец, который проходит вокруг трубчатого держателя 228 пружины, расположенного между первой частью 194 камеры и второй частью 196 камеры. Держатель 228 пружины имеет первый кольцевой опорный элемент 230 для пружины, расположенный на внешней поверхности держателя, обычно на расстоянии от второго конца первой пружины 226, когда напорная камера 176 находится в конфигурации, проиллюстрированной на фиг.9(а). Держатель 228 пружины также имеет второй кольцевой опорный элемент 232 для пружины, расположенный на его внутренней поверхности. Вторая пружина 234 имеет первый конец, который контактирует с торцевой стенкой 204 второй части 196 камеры, и второй конец, который контактирует со вторым кольцевым опорным элементом 232 для пружины. Таким образом, вторая пружина 234 служит для отталкивания второй части 196 камеры от держателя 228 пружины и, следовательно, от первой части 194 камеры. Держатель 228 пружины имеет множество щелевых отверстий, которые проходят от второго кольцевого опорного элемента 232 для пружины в направлении к кольцевому концу держателя 228 пружины, который находится на расстоянии от первого кольцевого опорного элемента 230 для пружины. Фиксатор 235 держателя пружины прикреплен к концу внутренней стенки 218 элемента 214 с направляющим каналом с помощью винта 224. Держатель 228 пружины проходит вокруг фиксатора 235 держателя пружины. Фиксатор 235 держателя пружины содержит пару диаметрально противоположных выступов (не показаны), которые проходят от него радиально наружу, и каждый из них проходит через соответствующее щелевое отверстие в держателе 228 пружины. Зацепление между выступами и кольцевым концом держателя 228 пружины предотвращает выпадение держателя 228 пружины из элемента 214 с направляющим каналом за пределы положения, проиллюстрированного на фиг.9(а).

Часть внешней стенки 220 элемента 214 с направляющим каналом проиллюстрирована более подробно на фиг.11(а)-11(f). Элемент 214 с направляющим каналом содержит направляющий канал 222 в виде последовательности неравномерных взаимосвязанных канавок, выполненных на внешней стенке 220 элемента 214 с направляющим каналом. Направляющий канал 222 разделен на множество взаимосвязанных участков направляющего канала. В этом примере пять участков направляющего канала расположены по окружности вокруг внешней стенки 220 элемента 214 с направляющим каналом. Множество штифтов 236 (в этом примере пять штифтов) могут перемещаться вдоль направляющего канала 222. Штифты 236 по окружности взаимно разнесены на угол 72° таким образом, что в любой заданный момент времени каждый штифт 236 расположен внутри соответствующей части направляющего канала. Как показано на фиг.9(а), штифты 236 расположены вокруг внутренней поверхности кольцевого ведомого элемента 238 управляющего механизма. Ведомый элемент 238 удерживается с помощью удерживающего кольца 240, прикрепленного ко второй части 196 камеры таким образом, что ведомый элемент 238 может вращаться как относительно второй части 196 камеры, так и относительно элемента 214 с направляющим каналом, а также является подвижным в осевом направлении относительно элемента 214 с направляющим каналом. Ведомый элемент 238 подталкивается в сторону удерживающего кольца 240 кольцевым диском 242, который, в свою очередь, подталкивается в сторону ведомого элемента 238 третьей пружиной 244, расположенной между кольцевым диском 242 и второй частью 196 камеры.

Снова вернемся к фиг.9(b), на которой узел 174 управления содержит множество взаимосвязанных рычагов 250, 252 для присоединения второй части 196 камеры к кольцевому элементу 172. Каждый из двух первых рычагов 250 присоединен на одном своем конце к соответствующему одному из двух диаметрально противоположных мест на торцевой стенке 204 второй части 196 камеры. Каждый из двух первых рычагов 250 проходит над верхней поверхностью воздушного канала 82 по направлению к турбине 72. Каждый из двух первых рычагов 250 имеет локально увеличенный концевой участок 254. Каждый из двух вторых рычагов 252 присоединен на одном своем конце к соответствующему одному из двух диаметрально противоположных мест на кольцевом элементе 172. Каждый из двух вторых рычагов 252 проходит над турбиной 72, воздушным каналом 82 и первым рычагом 250 по направлению к напорной камере 176. Концы вторых рычагов 252, которые являются удаленными от кольцевого элемента 172, соединены дугообразным соединителем 256. Щелевое отверстие 258 проходит в направлении другого конца каждого из вторых рычагов 252 для удержания концевого участка 254 соответствующего первого рычага 250, в то же время позволяя относительное перемещение между первыми рычагами 250 и вторыми рычагами 252. Вторые рычаги 252 смещаются от напорной камеры 176 четвертой пружиной 260 таким образом, что когда вентиляторный узел пылесоса отключается, четвертая пружина 260 толкает уплотнение 170 турбины в направлении к растянутой конфигурации, проиллюстрированной на фиг.8 и 9(а), в которой внутренняя поверхность уплотнения 170 турбины расположена на расстоянии от внешней поверхности носового обтекателя 124, чтобы позволить воздушному потоку протекать через камеру 74 турбины. Четвертая пружина 260 расположена между внешней частью 182 корпуса 178 и кольцевым держателем 262 пружины, образуя часть соединителя 256.

Трубопровод 192 может быть сформирован из множества соединенных трубок или патрубков. Как показано на фиг.10, трубопровод 192 содержит впускную трубку 270, которая объединена с выпускным трубопроводом 134 турбины и соединена по текучей среде с камерой 74 турбины. Конец впускной трубки 270 вставлен в один конец соединительного патрубка 272, который проходит ниже улавливающей камеры 90 и впускного участка 84 воздушного канала 82. Другой конец соединительного патрубка 272 вмещает конец выпускной трубки 274 трубопровода 192. Выпускная трубка 274 объединена с первой частью 194 напорной камеры 176. В результате, давление воздуха внутри напорной камеры 176 будет практически равным давлению воздуха в камере 74 турбины, которое, в свою очередь, будет колебаться вместе с изменениями давления воздуха в воздушном канале 82. Поскольку корпус 178 не является герметично уплотненным, давление воздуха, окружающего напорную камеру 176, будет поддерживаться при атмосферном давлении, или около него.

Как упоминалось выше, на фиг.8, 9(а) и 9(b) показана конфигурация узла 174 управления, когда приспособление 10 для очистки пола отсоединено от пылесоса, или когда пылесос находится в выключенном состоянии, таким образом, нет воздушного потока, создаваемого вентиляторным узлом пылесоса. В этой конфигурации давление воздуха внутри напорной камеры 176 будет таким же, как и давление воздуха снаружи напорной камеры 176. Две пружины 226, 234 внутри напорной камеры 176 находятся в расширенных конфигурациях, отталкивая вторую часть 196 камеры от первой части 194 камеры, в результате чего напорная камера 176 находится в растянутой конфигурации. Жесткость первой пружины 226, предпочтительно, по меньшей мере, в четыре раза больше, чем жесткость второй пружины 234. Жесткость третьей пружины 244, в свою очередь, больше, чем жесткость первой пружины 226. При такой конфигурации напорной камеры 176 вторые рычаги 252 узла 174 управления толкаются четвертой пружиной 260 в направлении положения, показанного на фиг.9(b), в котором внутренняя поверхность уплотнения 170 турбины расположена на расстоянии от внешней поверхности носового обтекателя 124, чтобы позволить воздуху проходить от воздушного впускного отверстия 80 камеры 74 турбины к воздушному каналу 82.

Когда пылесос находится во включенном состоянии, вращение вентилятора вентиляторного узла пылесоса заставляет первый воздушный поток всасываться в главный корпус 12 приспособления 10 для очистки пола через всасывающее отверстие 36, при этом второй воздушный поток должен всасываться в камеру 74 турбины через воздушное впускное отверстие 80. Как обсуждалось выше, воздушный поток, проходящий через камеру 74 турбины, заставляет встряхивающее устройство 60 вращаться относительно главного корпуса 12 приспособления 10 для очистки пола. Первый и второй воздушные потоки сливаются внутри улавливающей камеры 90 воздушного канала 82 и проходят через трубопровод 14 приспособления 10 для очистки пола к выпускному участку 94 трубопровода 14.

Поскольку воздух втягивается через приспособление 10 для очистки пола, давление во впускной трубке 270 трубопровода 192 уменьшается с атмосферного давления до первого, относительно низкого субатмосферного давления. Следовательно, давление воздуха внутри напорной камеры 176 также уменьшается до этого относительно низкого давления. Поскольку воздух, окружающий напорную камеру 176, остается на уровне атмосферного давления, или около него, перепад давления между воздухом внутри напорной камеры 176 и воздухом снаружи напорной камеры 176 создает силу, которая толкает вторую часть 196 камеры в направлении к первой части 194 камеры.

Начальное перемещение второй части 196 камеры в направлении к первой части 194 камеры заставляет торцевую стенку 204 второй части 196 камеры перемещаться в направлении к держателю 228 пружины, противодействуя смещающей силе второй пружины 234. Вторая пружина 234 сжимается между второй частью 196 камеры и держателем 228 пружины до тех пор, пока торцевая стенка 204 второй части 196 камеры не будет контактировать с держателем 228 пружины. Последующее перемещение второй части 196 камеры в направлении к первой части 194 камеры заставляет держатель 228 пружины перемещаться наряду со второй частью 196 камеры в направлении к первой части 194 камеры таким образом, что первый кольцевой опорный элемент 230 для пружины входит в контакт с первой пружиной 226. Жесткость первой пружины 226 подбирается таким образом, чтобы первая пружина 226 могла сжиматься под действием силы, действующей на вторую часть 196 камеры, когда давление во впускной трубке 270 трубопровода 192 составляет первое, относительно низкое субатмосферное давление, в то время как жесткость третьей пружины 244 подбирается таким образом, чтобы третья пружина 244 была относительно несжимаемой под действием силы, действующей на вторую часть 196 камеры, когда давление во впускной трубке 270 трубопровода 192 составляет первое, относительно низкое субатмосферное давление.

Поскольку вторая часть 196 камеры перемещается в направлении к первой части 194 камеры, штифты 236 ведомого элемента 238 перемещаются вдоль направляющего канала 222 элемента 214 с направляющим каналом из положений Р1, показанных на фиг.11(а) в положения Р2, показанные на фиг.11(b). Если более подробно, и по отношению к штифту 236а среди штифтов 236, чтобы проиллюстрировать перемещение всех штифтов 236, то первоначально штифт 23ба перемещается в осевом направлении, т.е. в направлении продольной оси кольцевого элемента 214 с направляющим каналом, вдоль направляющего канала 222, до тех пор, пока штифт 236а не упрется в изогнутую стенку 280. Поскольку Ведомый элемент 238 может вращаться вокруг элемента 214 с направляющим каналом, штифт 236а может перемещаться вдоль изогнутой стенки 280, под действием силы, приложенной ко второй секции 196 камеры напорной камеры 176, до тех пор, пока штифт 236а находится в положении Р2. В этом положении Р2 форма направляющего канала 222 препятствует дальнейшему осевому перемещению второй части 196 камеры в направлении к первой части 194 камеры, и таким образом, предотвращает перемещение напорной камеры 176 в состояние полностью сжатой конфигурации. Поэтому, в то время как первое, относительно низкое субатмосферное давление поддерживается на впускной трубке 270, штифты 236 остаются в положении Р2. Таким образом, управляющий механизм находится в таком состоянии, которое может рассматриваться как первое состояние, предотвращающее перемещение напорной камеры 176 в состояние полностью сжатой конфигурации.

На фиг.12(а) и 12(b) показана конфигурация узла 174 управления, когда штифты 236 находятся в положениях Р2. Напорная камера 176 находится в первой, частично сжатой конфигурации, в которой первый кольцевой опорный элемент 230 для пружины контактирует с концом первой пружины 226 и частично сжимает первую пружину 226, а вторая пружина 234 является полностью сжатой. При перемещении второй части 196 камеры в направлении к первой части 194 камеры, первые рычаги 250 узла 174 управления перемещаются относительно вторых рычагов 252. Концевой участок 254 каждого из первых рычагов 250 перемещается в направлении к концу 264 соответствующего щелевого отверстия 258, но не входит в контакт с концом 264 щелевого отверстия 258 раньше, чем штифты 236 достигают положений Р2 в направляющем канале 222. Смещающая сила четвертой пружины 260 выбирается таким образом, чтобы вторые рычаги 252 не перемещались с первыми рычагами 250, поскольку первые рычаги 250 перемещаются относительно вторых рычагов 252. Поэтому, в то время как узел 174 управления находится в своей первой, частично сжатой конфигурации, внутренняя поверхность уплотнения 170 турбины остается разнесенной с внешней поверхностью носового обтекателя 124, чтобы позволить воздушному потоку протекать через камеру 74 турбины, в результате чего встряхивающее устройство 60 продолжает вращаться относительно главного корпуса 12 приспособления 10 для очистки пола.

Как обсуждалось выше, когда приспособление 10 для очистки пола расположено на покрытой ковром поверхности пола, на колеса 48, 50 оказывается толкающее усилие в сторону волокон покрытой ковром поверхности пола под воздействием веса приспособления 10 для очистки пола и силы, действующей в направлении вниз на приспособление 10 для очистки пола благодаря перепаду давления между воздухом, проходящим через приспособление 10 для очистки пола, и внешним окружающим воздухом. Это приводит рабочие края 42, 44 опорной пластины 26 в контакт с волокнами поверхности пола, для того чтобы волокна встряхивались рабочими краями 42, 44, когда приспособление 10 для очистки пола перемещается по поверхности пола. Длина щетинок 66 встряхивающего устройства 60 подбирается таким образом, чтобы по мере вращения встряхивающего устройства 60 турбиной 72, объем, выметаемый кончиками щетинок 66, выступал в направлении вниз за пределы рабочих краев 42, 44, чтобы гарантировать, что щетинки 66 также могут встряхивать волокна на поверхности пола.

Когда приспособление 10 для очистки пола в дальнейшем перемещается с покрытой ковром поверхности пола на твердую поверхность пола, в зависимости от длины щетинок 66, существует возможность, что щетинки 66 могут входить в контакт с твердой поверхностью пола и выметать ее. В зависимости от характера твердой поверхности пола, может быть желательно задерживать вращение встряхивающего устройства 60, перед тем как приспособление 10 для очистки пола начнет перемещаться по твердой поверхности пола, чтобы предотвратить царапание или другие воздействия на поверхность пола вращающимися щетинками 66, в то же время поддерживая воздушный поток в главный корпус 12 через всасывающее отверстие 36, чтобы втягивать грязь и мелкий мусор в приспособление 10 для очистки пола.

Как упоминалось выше, вращение встряхивающего устройства 60 относительно главного корпуса 12 задерживается за счет выборочного прекращения воздушного потока через камеру 74 турбины. Сдерживание воздушного потока через камеру 74 турбины удаляет вращательную приводную силу, действующую на рабочее колесо 100 турбины 72, которая, в свою очередь, удаляет вращательную приводную силу, действующую на встряхивающее устройство 60, таким образом вызывая переход встряхивающего устройства 60 в состояние покоя.

Перевод встряхивающего устройства 60 из активного состояния вращения в неактивное, стационарное состояние является результатом временного изменения воздушного давления внутри напорной камеры 176. В свою очередь, это является результатом временного изменения воздушного давления внутри воздушного канала 82, который соединяется с напорной камерой 176 через камеру 74 турбины и трубопровод 192. Давление внутри воздушного канала 82 изменяется за счет работы клапанного узла 300, чтобы допустить воздух из внешнего пространства в канал для потока воздуха, проходящий от выпускного участка 94 трубопровода 14 приспособления 10 для очистки пола к вентиляторному узлу пылесоса. Как проиллюстрировано на фиг.13(а), в этом варианте осуществления изобретения клапанный узел 300 расположен на рукоятке 302, которая присоединена к первому концу пылесосной трубки 304. Приспособление 10 для очистки пола присоединено к другому концу пылесосной трубки 304. Как проиллюстрировано на фиг.13(b), рукоятка 302 присоединена к шлангу 400 пылесоса 402. Пылесос 402 включает в себя разделяющее устройство 404, предпочтительно, разделяющее устройство циклонического типа, для удаления грязи и пыли из воздушного потока, принимаемого из шланга 400, и вентиляторный узел 406 (обозначенный пунктирными линиями), который расположен внутри главного корпуса 408 устройства 402 для втягивания воздушного потока через устройство 402.

Как показано на фиг.14(а)-14(d), рукоятка 302 содержит корпус 306 рукоятки и крышку 308 рукоятки, которые вместе определяют участок 310 для захвата рукой, предназначенный для удерживания пользователем. Участок 310 для захвата рукой проходит между передней трубчатой частью 312 и задней частью 314 корпуса 306 рукоятки. Передняя часть 312 рукоятки 302 может присоединяться к первому концу пылесосной трубки 304, и имеет воздушное впускное отверстие 316 для приема воздушного потока из пылесосной трубки 304. Рукоятка 302 дополнительно содержит цилиндрическую поворачиваемую часть 318, которая присоединяется между передней частью 312 и задней частью 314 корпуса 306 рукоятки для вращения относительно него. Воздушное выпускное отверстие 319 рукоятки 302 проходит в направлении наружу от боковой стенки поворачиваемой части 318 для присоединения шланга 400, чтобы переносить воздушный поток к разделяющему устройству 404 пылесоса 402.

Как более подробно описано далее, клапанный узел 300 содержит первый клапан 320 и второй клапан 322. Первый клапан 320 проходит вокруг периферийной части второго клапана 322 и поддерживает ее. Первый клапан 320 и второй клапан 322 размещены таким образом, чтобы закрывать относительно большое первое отверстие 324, образованное в передней части 312 корпуса 306 рукоятки, предпочтительно, ниже участка 310 для захвата рукой рукоятки 302. Второй клапан 322 размещен таким образом, чтобы закрывать относительно маленькое второе отверстие 326, образованное в первом клапане 320. Как проиллюстрировано на фиг.14(d), второе отверстие 326 расположено выше первого отверстия 324, и поэтому второй клапан 322 может рассматриваться как клапан, закрывающий относительно маленькую часть первого отверстия 324, в то время как первый клапан 320 может рассматриваться как клапан, закрывающий относительно большую часть первого отверстия 324. Таким образом, каждое из отверстий 324, 326 предназначено для допуска атмосферного воздуха в воздушный поток, проходящий через рукоятку 302.

Клапанный узел 300 работает таким образом, чтобы перемещать первый клапан 320 и второй клапан 322 относительно корпуса 306 рукоятки. Как обсуждается далее, первый клапан 320 и второй клапан 322 могут перемещаться одновременно, чтобы раскрывать первое отверстие 324, при этом второй клапан 322 может перемещаться отдельно от первого клапана 320, чтобы раскрывать второе отверстие 326. Другими словами, второй клапан 322 может перемещаться относительно первого клапана 320 между закрытым положением, в котором второе отверстие 326 закрыто, и открытым положением, в котором второе отверстие 326 и, следовательно, часть первого отверстия 324, открыты. С другой стороны, первый клапан 320 может перемещаться одновременно со вторым клапаном 322 между закрытым положением, в котором первое отверстие 324 закрыто, и открытым положением, в котором первое отверстие 324 полностью раскрыто.

Как показано на фиг.14(b) и 14(d), клапанный узел 300 содержит приводной механизм 330 для перемещения клапанов 320, 322 между их закрытым и открытым положениями. Приводной механизм 330 для клапанов расположен внутри кожуха 332, который расположен между крышкой 308 рукоятки и крышкой 334 клапанного привода, которая может присоединяться к крышке 308 рукоятки. Приводной механизм 330 для клапанов содержит первый исполнительный механизм, выполненный в виде кнопки 336, которая выступает вверх и наружу из кожуха 332. Кнопка 336 может нажиматься пользователем, использующим большой палец руки, охватывающей участок 310 для захвата рукой рукоятки 302 таким образом, чтобы скользить относительно участка 310 для захвата рукой из поднятого положения, как проиллюстрировано на фиг.14(а) - 14(d), в опущенное положение, как проиллюстрировано на фиг.15 (а) и 15(b). Кнопка 336 смещается в направлении поднятого положения с помощью первой пружины 338 рукоятки, которая имеет первый конец, входящий в контакт с кнопкой 336, и второй конец, который входит в контакт с опорным элементом 340 пружины, присоединенным к крышке 308 рукоятки, и предпочтительно, объединенным с ней.

Приводной механизм 330 для клапанов дополнительно содержит составное зубчатое колесо 342, которое установлено на шпинделе 344, соединенном с крышкой 308 рукоятки. Первый набор зубьев 346 составного зубчатого колеса 342 сцепляется с набором зубьев, расположенным на ведущей зубчатой рейке 348. Защелка 350 проходит между кнопкой 336 и ведущей зубчатой рейкой 348, для того чтобы ведущая зубчатая рейка 348 перемещалась с кнопкой 336 между ее верхним и нижним положениями. Ведомая зубчатая рейка 352 расположена на противоположной стороне составного зубчатого колеса 342 по отношению к ведущей зубчатой рейке 348. Ведомая зубчатая рейка 352 имеет набор зубьев, который находится в зацеплении со вторым набором зубьев 354 составного зубчатого колеса 342, таким образом, ведущая зубчатая рейка 348 и ведомая зубчатая рейка 352 перемещаются в противоположных направлениях при вращении составного зубчатого колеса 342. Ведомая зубчатая рейка 352 содержит первый приводной элемент 356 для клапана, расположенный на ее нижнем конце, и второй приводной элемент 358 для клапана, расположенный на ее верхнем конце. Первый клапан 320 содержит первый выступ 360 клапана, который обычно расположен на расстоянии от первого приводного элемента 356 для клапана. Второй клапан 322 содержит второй выступ 362 клапана, который подталкивается ко второму приводному элементу 358 для клапана за счет второй пружины 364 рукоятки, находящейся между опорным элементом 340 пружины и вторым выступом 362 клапана.

Чтобы работать с клапанным узлом 300, пользователь нажимает кнопку 336 таким образом, что кнопка 336 перемещается из ее верхнего положения в направлении к нижнему положению. Перемещение кнопки 336 в направлении ее нижнего положения заставляет ведущую зубчатую рейку 348 перемещаться вниз, в направлении к переднему участку 312 корпуса 306 рукоятки, чтобы вращать составное зубчатое колесо 342, что приводит к тому, что ведомая зубчатая рейка 352 перемещается вверх, в направлении от переднего участка 312 корпуса 306 рукоятки. Поскольку второй приводной элемент 358 клапана находится в контакте со вторым выступом 362 клапана, перемещение ведомой зубчатой рейки 352 заставляет второй клапан 322 перемещаться вверх, в направлении от второго отверстия 326, перед тем как первый приводной элемент 356 клапана войдет в контакт с первым выступом 360 клапана. Это перемещение второго клапана 322 перед перемещением первого клапана 320 позволяет небольшому количеству окружающего воздуха просочиться в рукоятку 302 через второе отверстие 326 раньше, чем произойдет перемещение первого клапана 320, чтобы полностью раскрыть первое отверстие 324. Впуск этого окружающего воздуха в рукоятку 302 уменьшает перепад давления с разных сторон первого клапана 320. Это, в свою очередь, уменьшает силу, которая действует на первый клапан 320 благодаря этому перепаду давления, чтобы толкать первый клапан 320 против рукоятки 302, и поэтому уменьшает силу, требуемую для перемещения первого клапана 320 в направлении от рукоятки 302, чтобы раскрыть первое отверстие 324. С продолжением вращения составного зубчатого колеса 342, поскольку кнопка 336 перемещается в направлении своего нижнего положения, первый приводной элемент 356 клапана входит в контакт с первым выступом 360 клапана, чтобы поднять первый клапан 320 одновременно со вторым клапаном 322 в направлении от рукоятки 302, как проиллюстрировано на фиг.15(а) и 15(b), чтобы полностью раскрыть первое отверстие 324 и впустить окружающий воздух в воздушный поток, проходящий через рукоятку 302.

Когда клапанный узел 300 управляется пользователем таким образом, чтобы открывалось первое отверстие 324, давление воздуха внутри пылесосной трубки 304 увеличивается, и поэтому давление воздуха внутри воздушного канала 82 также увеличивается. Это означает, что давление воздуха внутри камеры 74 турбины, которая имеет связь по текучей среде с воздушным каналом 82, также увеличивается с первого, относительно низкого субатмосферного давления до второго, относительно высокого субатмосферного давления. В результате это приводит к увеличению давления воздуха внутри напорной камеры 176. Это, в свою очередь, приводит к уменьшению силы, действующей на вторую часть 196 камеры, благодаря уменьшению перепада давления между воздухом внутри напорной камеры 176 и воздухом снаружи напорной камеры 176.

Как показано на фиг.11(b) и 11(с), направляющий канал 222 элемента 214 с направляющим каналом имеет такую форму, чтобы позволить штифтам 236 ведомого элемента 238 направляющего канала перемещаться в осевом направлении от положений Р2 назад, в направлении к положениям PL Жесткость первой пружины 226 подбирается таким образом, чтобы сила частично сжатой пружины 226 была больше, чем уменьшенная сила, действующая на вторую часть 196 камеры, для того чтобы первая пружина 226 была способна отталкивать вторую часть 196 камеры в направлении от первой части 194 камеры для перехода в состояние растянутой конфигурации. Следовательно, как показано на фиг.16(а), под действием смещающей силы от первой пружины 226, держатель 228 пружины и вторая часть 196 камеры перемещаются в направлении от первой части 194 камеры до тех пор, пока кольцевой конец держателя 228 пружины не войдет в контакт с выступами фиксатора 235 держателя пружины. Это предотвращает дальнейшее перемещение держателя 228 пружины в направлении от первой части 194 камеры. С другой стороны, жесткость второй пружины 234 подбирается таким образом, что сила сжатой второй пружины 234 является меньшей, чем уменьшенная сила, действующая на вторую часть 196 камеры, и поэтому вторая пружина 234 остается в своей сжатой конфигурации, при этом вторая часть 196 камеры подталкивается к держателю 228 пружины. Можно считать, что напорная камера 176 должна перемещаться из первой частично сжатой конфигурации, как показано на фиг.12(а), во вторую частично сжатую конфигурацию, как показано на фиг.16(а).

Поскольку штифты 236 перемещаются в направлении от положений Р2, каждый штифт 236 контактирует с наклонной стенкой 282 направляющего канала 222 и перемещается вдоль стенки 282 за счет вращательного и осевого перемещения ведомого элемента 238 относительно элемента 214 с направляющим каналом. Когда перемещение ведомого элемента 238 относительно элемента 214 с направляющим каналом останавливается, благодаря контакту конца держателя 228 пружины с выступами фиксатора 235 держателя пружины, штифты 236 находятся в положениях Р3, показанных на фиг.11 (с). Как показано на фиг.16(b), перемещение второй части 196 камеры в направлении от первой части 194 камеры не приводит к какому-либо перемещению вторых рычагов 252 относительно турбины 72, поскольку концевой участок 254 каждого из первых рычагов 250 остается отделенным от концов соответствующего щелевого отверстия 258. Проход для воздуха через камеру 74 турбины остается открытым, и поэтому рабочее колесо 100 турбины 72 продолжает вращаться, чтобы приводить в движение встряхивающее устройство 60. Однако управляющий механизм сейчас изменился и перешел во второе состояние, которое позволяет напорной камере 176 перемещаться таким образом, чтобы перейти в полностью сжатую конфигурацию, как описано ниже.

В этом варианте осуществления изобретения клапан 320 остается в открытом положении, пока пользователь нажимает на кнопку 336. Когда кнопка 336 отпускается пользователем, первая пружина 338 рукоятки толкает кнопку 336 в направлении ее верхнего положения, в то время как вторая пружина 364 рукоятки толкает второй выступ 362 клапана и ведомую зубчатую рейку 352 вниз, в направлении к переднему участку 312 корпуса 306 рукоятки. Это приводит к обратному вращению составного зубчатого колеса 342. Перемещение вниз ведомой зубчатой рейки 352 сначала приводит первый клапан 320 в контакт с передней частью 312 корпуса 306 рукоятки, чтобы частично закрывать первое отверстие 324, и в дальнейшем приводит второй клапан 322 в контакт с первым клапаном 320, чтобы закрывать второе отверстие 326, и таким образом, полностью закрывать первое отверстие 324. Сила, создаваемая второй пружиной 364 рукоятки, толкает второй клапан 322 к первому клапану 320, чтобы поддерживать воздухонепроницаемое уплотнение между вторым клапаном 322 и первым клапаном 320, а также между первым клапаном 320 и передней частью 312 корпуса 306 рукоятки. Пружины 338, 364, предпочтительно, расположены таким образом, что перемещение клапанов 320, 322 из их открытых положений в закрытые положения занимает несколько секунд, для того чтобы позволить второму, относительно высокому субатмосферному давлению установиться в воздушном канале 82, перед тем, как отверстия 324, 326 закроются клапанами 320, 322.