Модель радиального сгустителя для экспериментального определения оптимальных эксплуатационных нагрузок при сгущении и осветлении пульп - RU184116U1

Код документа: RU184116U1

Чертежи

Описание

Модель радиального сгустителя для экспериментального определения оптимальных эксплуатационных нагрузок пои сгущении и осветлении пульп.

Предлагаемая полезная модель радиального сгустителя относится к горнодобывающей отрасли переработки сырья. Ее назначение обеспечить проектирование и изготовление радиальных сгустителей для строящихся горно-обогатительных комбинатов исходными данными по процессам сгущения продуктов и осветлению пульпы в технологических схемах обогащения горного сырья. В настоящее время множество сгустителей, отличающихся конструкцией механической части и размером, с центральным и периферическим приводом, одноярусные и двуярусные, применяются на обогатительных фабриках для сгущения пульпы с измельченной рудой перед технологическими процессами, такими как флотация, магнитная сепарация, фильтрация, а также для осветления оборотной воды в схемах обогатительных фабрик.

Процесс сгущения пульпы и осветления воды является сложным процессом, основанным на законах гидродинамики движения пульпы и твердых частиц широкого диапазона крупностей. Эффективность применения сгустителей зависит главным образом от того, насколько проектные показатели процесса разделения твердой и жидкой фаз в сгустителе, заложенные в его конструкцию, соответствуют реальным показателям с учетом реального гранулометрического состава пульпы, ее вязкостных свойств и скоростных характеристик потоков пульпы. Основным параметром, определяющим производительность сгустителя, является скорость осаждения твердых частиц в пульпе, по определенным контрольным размерам которых происходит разделение твердой и жидкой фаз пульпы. На практике при разработке конструкций сгустителей применяют расчетное определение скорости осаждения зерен по формуле Стокса для ламинарного их движения /1/. Эти результаты значительно отличаются от фактических. Применяемые в настоящее время расчетные методы определения параметров технологического процесса, среди которых главным является скорость падения зерен в пульпе, несовершенны и приводят к большим погрешностям и неудовлетворительной работе сгустителя в части четкости осветления воды, сливаемой из чана, и производительности сгустителя. Существующие методы расчета скорости падения минеральных зерен в пульпе не учитывают влияние многообразия факторов на конечный результат: осаждение твердой фазы и осветление пульпы /2/. Более надежны показатели скорости падения частиц в пульпе, определяемые экспериментально. Известен метод экспериментального определения скорости осветления пульпы в цилиндрах. /3/. Однако при этом не учитывается влияние на скорость падения зерен текущего изменения коэффициента сопротивления пульпы, происходящего в реальных условиях движения пульпы в чане сгустителя. Ожидаемые проектные показатели сгущения и осветления пульпы в промышленном сгустителе при разных видах сырья могут быть определены путем проведения предварительных экспериментов на малом, предлагаемом авторами данной заявки, экспериментальном лабораторном сгустителе, моделирующем гидродинамический процесс расслоения зерен твердой фазы и воды, происходящем в промышленном сгустителе. Известно применение лабораторного образца радиального сгустителя СЦ-1 конструкции Новосибирского завода труд /4/ для испытаний сгущения пульпы и определения удельных нагрузок перед промышленным применением сгустителей.

Лабораторный радиальный сгуститель СЦ-1 конструктивно является наиболее близким к предлагаемой авторами данной заявки модели (прототипом). Он содержит чан со сливным желобом, распределительный стакан, разгрузочный конус, вал с граблинами, привод центрального вала, механизм подъема вала с граблинами. Лабораторный сгуститель работает следующим образом.. Исходная пульпа по подводящей трубе поступает сверху в распределительный стакан, вытесняя заполняющую его пульпу, которая выходя за пределы стакана, движется согласно законам гидродинамики по пути с наименьшим сопротивлением, в данном случае кольцевым слоем от внешней поверхности распределительного стакана к стенке чана. На пути от стакана к стенке чана минеральные зерна осаждаются, верхний слой пульпы освобождается от зерен и таким образом осветляется. Подойдя к стенке, осветленный слой пульпы разгружается в сливной желоб, из которого поступает в отводной трубопровод. Все твердые частицы, потонувшие из осветленного слоя, через определенный интервал времени оседают на внутренней поверхности днища чана, образуя осадок, который сгребается граблинами в разгрузочный конус. Практически при изменении размеров сгустителей, в общем случае при переходе от лабораторного масштаба к промышленному, производительность сгустителя изменяется нелинейно относительно изменяющихся площадей осаждения. Причина заключается в усложнении гидродинамических процессов, происходящем при изменении геометрических параметров сгустителей и соответственно характеристик движения в них пульпы. Наиболее часто при увеличении размеров сгустителей происходит: 1) в связи с увеличением горизонтальной скорости движения пульпы в них ламинарное движение переходит в турбулентное, сопровождаемое значительным изменением коэффициента гидродинамического сопротивления осаждению частиц в пульпе. Соотношение скоростей Vg/vg горизонтального движения равных по высоте слоев пульпы в промышленном и лабораторном сгустителях пропорционально соотношению их диаметров D2/D1 и составляет весьма высокую, усложняющую методику расчетов величину:

Vg/vg=D2/D1

2) На скорость осаждения зерен большое отрицательное влияние также оказывает объемная концентрация зерен в пульпе, которая зависит от нагрузки на сгуститель и без контроля увеличивается по глубине сгустителя. Следовательно, при переходе от лабораторного к промышленному масштабу осаждения требуется учитывать тот факт, что на результаты протекающих в сгустителе запрограммированных гидродинамических процессов движения жидкости и твердых частиц оказывают влияние попутные локальные явления, усложняющие текущие процессы, в том числе повышение концентрации твердой фазы в пульпе с глубиной чана, а также турбулизация ее, увеличивающие коэффициент сопротивления пульпы и снижающие скорость осаждения частиц. При решении задачи определения производительности промышленного сгустителя по данным лабораторных опытов авторы исходят из предпосылки, что в лабораторных опытах осаждения зерен твердой фазы пульпы и осветления жидкости идентичные результаты по удельным нагрузкам лабораторной модели и промышленного сгустителя достигаются при условии обеспечения протекания процессов при одинаковых ламинарных режимах движения пульпы и равных в обоих случаях скоростях падения (вертикальных скоростей) зерен в пульпе. Это условие выполняется применением моделирования в лабораторной модели гидродинамического процесса расслоения, происходящего в промышленном сгустителе..

Для создания гидродинамического подобия процессов в разновеликих сгустителях необходимо соблюдение определенных соотношений геометрических параметров моделей, которые также можно назвать критериями геометрического подобия. Геометрическое подобие ограничивает ту область конструкции сгустителя, где проявляются (действуют) условия гидродинамического подобия, например высоты чана лабораторного сгустителя, достаточной для образования слоя осветленной пульпы в зоне с низкой концентрацией рудных зерен аналогично промышленному сгустителю. При недостатке высоты осаждения твердых частиц в лабораторном сгустителе повышается их концентрация и коэффициент гидродинамического сопротивления их движению, занижаются экспериментальные показатели и искажаются исходные данные для промышленного сгустителя. Также при чрезмерном увеличении горизонтальной скорости сливного слоя пульпы возникает его турбулентность, нарушающая ламинарное осаждение зерен. Равенство vg=Vg в лабораторном и промышленном сгустителях при равенстве удельных нагрузок может быть достигнуто в связи с большой длиной пути пульпы от распределительного стакана до желоба увеличением высоты слоя слива в промышленном сгустителе.

Критерии гидродинамического подобия радиальных сгустителей реализуются только при соблюдении параметров, ограничивающих в установленных пределах геометрические размеры сравниваемых моделей. Недостатком лабораторной модели радиального сгустителя СЦ-1 является отсутствие в его конструкции элементов, создающих геометрическое подобие модели с промышленными образцами при изменении их размеров, что суживает применимость моделирования и его надежность. Задачей настоящей полезной модели является создание универсальной лабораторной модели радиального сгустителя (далее «экспериментальной модели») для экспериментального определения оптимальных эксплуатационных нагрузок, подлежащих реализации при сгущении и осветлении пульпы на промышленных сгустителях. Поставленная задача решается путем изготовления лабораторной модели радиального сгустителя из сменных деталей, геометрические размеры и форма которых могут варьировать в широких пределах, обеспечивая исполнение заданных критериев гидродинамического подобия процессов сгущения и осветления пульпы и геометрического - форм элементов сгустителя… Разработанная авторами конструкция экспериментальной модели сгустителя основывается на положениях физического моделирования конструкции и технологического процесса, в котором изменение режима движения пульпы и зерен при переходе от лабораторного сгустителя к промышленному обусловлено увеличением скоростей движения пульпы из-за увеличивающихся размеров чана.

Равные технологические показатели в лабораторном образце и промышленном сгустителе достигаются при соблюдении равенства критериев подобия, содержащих параметры, определяющие динамику процесса в обоих сгустителях.

Регулируемыми геометрическими параметрами модели сгустителя за счет сменных элементов являются: высота чана, высота слоя слива пульпы, диаметр и угол конусности разгрузочного конуса, высота расположения распределительного стакана над поверхностью пульпы. Толщины осветляемых слоев пульпы Δh и ΔН регулируются гребенчатыми решетками, устанавливаемыми на сливных желобах в сгустителях при разных соотношениях размеров сгустителей, обеспечивая выполнение заданных критериев гидродинамического и геометрического подобия процессов сгущения и осветления пульпы.

Определяющие параметры процессов в лабораторной модели и промышленном сгустителе с участием параметров, характеризующих геометрические величины систем:

W=f(vvVvvg, Vg, ψ, d, δ, Δ, D1, D2, h, H, Δh, ΔН, β1, β2, R, r, θ1, θ2, g, Dk1, Dk2).

Где W- удельная производительность сгустителя по сливу м3/м2, vv Vv - скорость падения (погружения) рудного зерна в воде, м/с., и vg, Vg - средняя скорость горизонтального движения слоя пульпы соответственно в экспериментальном и промышленном сгустителях, м/с, ψ - коэффициент гидродинамического сопротивления пульпы относительному движению рудного зерна, доля ед., d - диаметр рудного зерна, м., δ - плотность рудного зерна, кг/м.куб., Δ - плотность воды, кг/м3, D1 - диаметр чана экспериментальной модели сгустителя, м., D2 - диаметр чана промышленного сгустителя, м., h - высота чана лабораторного сгустителя, м., Δh - толщина осветленного слоя слива модели, м., Н - высота чана промышленного сгустителя, м., ΔН - толщина осветленного слоя слива промышленного сгустителя, м., β1, β2 - соответственно объемное содержание твердых зерен в пульпе, поступающей в модель и промышленной сгуститель, доли ед., R., r - соответственно радиусы круговых поверхностей чанов промышленного сгустителя и модели, м., θ1, θ2 - соответственно радианы углов разгрузочных конусов лабораторного и промышленного сгустителей, g - ускорение силы тяжести, м/с.кв. Dk1, Dk2 - соответственно диаметры разгрузочных конусов экспериментальной модели и промышленного сгустителя, м. - Используя определяющие параметры, получен комплекс безразмерных соотношений: критериев подобия, характеризующих условия, при которых результаты технологических процессов на двух сравниваемых объектах совпадают между собой.

W=f{(πd2(δ-Δ)g/6V2Δ), Rh/rH, ψ,, (Dk1/D1θ1=Dk2/D2θ2)}

Величина W характеризует конечный результат процесса осаждения зерен твердой фазы в пульпе. Условия подобия гидродинамики движения рудных зерен определяются критерием гидродинамического подобия, которым служит коэффициент сопротивления пульпы ψ, выражающий величину силы сопротивления жидкости относительно силы тяжести зерна, приводящей зерно в движение, ψ является основным определяющим критерием движения зерна в пульпе:

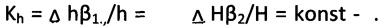

Величина ψ и степень вариации его в каждом из применяемых сгустителей зависит от режимов движения пульпы (ламинарный, турбулентный) и от концентрации зерен рудной фазы в пульпе, влекущей переход свободного падения зерен к стесненному. Установление режима работы сгустителей c с равным между собой ψ=const и получение в модели показателей сгущения пульпы, аналогичных промышленному сгущению, достигается выполнением следующих критериев подобия, в том числе геометрических Kh, Kf,, а именно:

1) Kh - относительного объема осаждаемых зерен твердой фазы в чане модели и в чане промышленного сгустителя, обеспечивающего равенство коэффициентов сопротивления и скоростей вертикального падения равных частиц в чанах обоих сгустителей,

2) Kt - вертикального движения зерен твердой фазы пульпы.

Критерий подобия Kt этого гидродинамического процесса в обоих сгустителях выражается как: Kt=vv=Vv=const, где vv=Δh/t, Vv=ΔН/T; vv, Vv - соответственно вертикальные скорости одинаковых зерен в лабораторном и промышленном сгустителях; Δh, ΔН - соответственно высоты слоев сливов в этих сгустителях, t, Т - время погружения частиц соответственно на Δh, ΔН, равное времени движения слоя пульпы от распределительного стакана до сливного желоба в лабораторном и промышленном сгустителях соответственно. Kt достигается при ψ1=ψ2. Равенство скоростей вертикального движения осаждаемых частиц в промышленном сгустителе и модели является определяющим в моделировании процесса сгущения пульпы. В данной модели оно достигается введением условий подобия, согласно критериям Kh и Kv.

3) Kv=RΔh/rΔН=1 - горизонтального движения поверхностных слоев пульпы в чанах экспериментальной модели и промышленного сгустителя, осуществляемый при горизонтальном движении слоя пульпы с равными скоростями, обеспечиваемыми за счет регулировки высот движущихся слоев пульпы в обоих сгустителях:

vg=Vg=const., где vg=w/sΔh, Vg=W/SΔН соответственно горизонтальные скорости поверхностных слоев пульпы в лабораторном и промышленном сгустителях, w, W - производительности лабораторного и промышленного сгустителей по сливу. - s, S - соответственно длины окружностей чана лабораторного и промышленного сгустителей.

Горизонтальные скорости при данной загрузке модели регулируются изменением высоты слоя слива с помощью гребенчатой решетки, установленной на внутренней стенке сливного желоба модели.

Увеличение толщины слоя слива в промышленном сгустителе, требуемое критерием ΔHr=RΔh для равенства скоростей слоев пульпы в экспериментальной модели и промышленном сгустителе, также достигается установлением на его сливном желобе тормозных гребенчатых решеток, и повышением высоты положения распределительного стакана над уровнем пульпы в чане.

При соблюдении критерия Kv верхние слои в лабораторном и промышленном сгустителях движутся от распределительного стакана к сливному желобу чана с одинаковой скоростью, при которой исключается возникновение локальных турбулентностей потока и колебания коэффициентов сопротивления жидкости.

Положительный эффект от снижения горизонтальной скорости появляется в пределах повышения высоты слоя слива в промышленном сгустителе согласно зависимости:

4) Конструктивными параметрами, определяющими скорость разгрузки осевших частиц породы, собранных граблинами в разгрузочный конус, являются размер выпускного отверстия в конусе и угол наклона образующей конуса W=f(D, θ).

Kf=Dk1/D1θ1=Dk2/D2θ2=const - критерий подобия разгрузочных конусов.

При осуществлении этого критерия разгрузка твердых фракций осуществляется из сгустителей пропорционально отверстиям в конусах и обратно пропорционально углам конусности конусов в равных долях от осевших в разных сгустителях продуктов, за счет этого поддерживая стабильность работы сгустителя. Технический результат предлагаемой полезной модели достигается тем, что в лабораторной модели, содержащей чан со сливным желобом, распределительный стакан, разгрузочный конус, вал с граблинами, привод центрального вала, механизм подъема вала с граблинами, чан состоит из соединяемых между собой по вертикали цилиндров, за счет высоты и количества которых меняется высота чана согласно критерию подобия относительного объема осаждаемых зерен в чанах Kh=Δhβ1/h=ΔНβ2/Н, а положение распределительного стакана над поверхностью пульпы в чане может изменяться в пределах +-40 мм, где - 40 мм глубина погружения цилиндра в пульпу, +40 мм, высота торца цилиндра над поверхностью пульпы, чан снабжен перемещаемой гребенчатой решеткой, регулирующей толщину слоя слива в чане.

Применение модели чана с изменяемой высотой пропорционально высоте чана промышленного сгустителя обеспечивает равенство коэффициентов сопротивления и скорости пульпы обоих сгустителей, а также условий накопления осадка на днищах сгустителей.

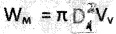

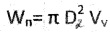

При соблюдении условий подобия осаждения и осветления пульпы производительность проектируемого промышленного сгустителя определяется расчетным способом по результатам испытаний проектной руды в данной модели сгустителя. Сгуститель включается в состав технологической схемы, обеспечивающей его исходное питание и отвод конечных продуктов. На входе установлен питатель, подающий сухой испытываемый продукт в чан - смеситель, где достигается подачей воды заданная концентрация исходной пульпы. Пульпа из чана- смесителя дозируется в распределительный стакан сгустителя, из которого выходит по окружности в чан и движется к сливному желобу. Толщина слоя слива регулируется установленной на внутренней стенке желоба гребенчатой решеткой, тормозящей скорость слива пульпы из чана (фиг 1). Пульпа из желоба вытекает через отверстие в стенке, осевший на дно чана продукт сгребается граблинами в разгрузочную воронку, из которой затем удаляется с помощью шланга. При проведении опытов с новой пульпой определяется максимальная производительность сгустителя путем вариации нагрузки на сгуститель, оптимизации толщины слоя слива осветленной пульпы и % твердого в сгущенном продукте, а также за счет частоты вращения вала с граблинами.

Проектная производительность промышленного сгустителя определяется на основе полученных данных как:

по осветленному сливу W=wD12/D22;

по сгущенному продукту G=qD12/D22;

где W, w - соответственно производительность промышленного и экспериментального сгустителей (модели) по сливу, м3/ч.

G, q - соответственно производительность промышленного и экспериментального сгустителей по сгущенному продукту, т/ч.

D2, D1 - соответственно диаметры чанов промышленного и экспериментального сгустителей.

При моделировании процессов сгущения пульпы и осветления воды на экспериментальном сгустителе ставится задача оптимизации нагрузки на промышленный сгуститель, которая достигается повторением опытов на модели с вариантами режимов с достижением высококачественных результатов расслоения пульпы при высокой производительности сгустителя.

Сменными регулируемыми геометрическими параметрами сгустителя являются: высота чана, высота слоя слива пульпы, диаметр и угол конусности разгрузочного конуса, высота расположения распределительного стакана над поверхностью пульпы, динамическими параметрами: объем подаваемой в единицу времени в распределительный стакан пульпы, частота вращения гребкового вала.

Дополнительно к соблюдению критерия подобия ψ для повышения эффективности работы лабораторной модели введено требование установки в комплекте лабораторной модели переменного по диаметру разгрузочного отверстия и углу конусности разгрузочного конуса, а также регулятора частоты вращения вала с граблинами. Благодаря этому обеспечивается экспериментальное определение оптимальных параметров работы промышленного сгустителя по плотности сгущенного продукта и его разгрузке. Перечисленные выше варианты величин конструктивных элементов и их регулируемые положения в составе сгустителя выполняют главные функции повышения показателей технологического процесса: повышение качества расслоения пульпы и производительности сгустителя.

Новизна полезной модели заключается в сменных, изменяемого размера конструктивных элементах в составе экспериментального сгустителя в том числе: чан сгустителя, сливной желоб, разгрузочный конус и разработанных критериях подобия, позволяющих физически моделировать в экспериментальной модели технологические процесс осаждения твердой фазы в пульпе и осветления воды в различных вариантах промышленных радиальных сгустителей.

Технический результат предлагаемой полезной модели достигается также тем, что дополнительно к указанному выше отличию полезная модель с целью исключения турбулизации поверхностного слоя пульпы при его движении от распределительного цилиндра к сливному желобу снабжается тормозящим скорость пульпы устройством: гребенчатой решеткой в виде концентрически изогнутой перфорированной полиуретановой пластины, прикрепленной к внутренней стенке сливного желоба с возможностью перемещений вдоль и поперек желоба, устанавливая толщину слоя слива согласно критерия подобия горизонтальных скоростей движения поверхностных слоев пульпы Ks=Rh/rH определяющего оптимальное соотношение высот слоев сливов в лабораторном и промышленном сгустителях.

Благодаря тормозному устройству в виде гребенчатой решетки, которая кроме лабораторного сгустителя может устанавливаться также на промышленном сгустителе, достигается повышение толщины слоев и выравниваются между собой скорости движения пульпы, предотвращая образование турбулентностй. Дополнительно для расширения заданных высот слива пульпы из чана распределительный стакан сгустителя крепится к вертикальному патрубку и перемещается вдоль него, достигая положений нижнего торца стакана от +40 мм над уровнем пульпы до -40 мм ниже уровня пульпы. За счет этого регулируется высота слоя пульпы, истекающего из стакана.

Дополнительно также с целью обеспечения равных условий вывода сгущенного продукта из чана в лабораторном и промышленном сгустителях лабораторный конус имеет сменное крепление и может заменяться с переменой диаметра выпускного отверстия D и угла конуса θ согласно критерию подобия разгрузочных конусов: Kf=De1/D1θ1=Dp1/D2θ2. где De1, D1 - соответственно диаметры лабораторных конуса и чана; Dp1, D2 диаметры промышленных конуса и чана; θ1, θ2 - соответственно углы разгрузочных конусов лабораторного и промышленного.

Дополнительно к указанным выше приемам совершенствования конструкции экспериментального сгустителя лабораторная модель с целью расширения видов моделируемых сгустителей и физико-механических свойств обогащаемого сырья снабжена регулятором частоты вращения центрального вала с граблинами.

Перечисленные выше варианты величин и их регулируемых положений выполняют функции повышения с помощью физического моделирования показателей технологического процесса: качества расслоения пульпы и производительности промышленного сгустителя. Результаты проведенных опытов служат для планирования нагрузок на новый сгуститель или при переходе на новое сырье, что позволяет получить экономический эффект за счет рациональной организации производства. Сущность предлагаемой полезной модели поясняются фиг. 1а, 1б. На фиг. 1а приведен общий вид сверху на модель радиального сгустителя, где,

1 - чан сгустителя, 2 - привод центрального вала с граблинами, 3 - сливной кольцевой желоб, 4 - отвод для слива, 5 - гребенчатая передвижная решетка сливного кольцевого желоба, вид по А: 6 - гребни, 7 - щели для пульпы, 8 - щель для крепления винтами гребенчатой решетки.

На фиг. 1б - вертикальный разрез модели радиального сгустителя,

где 9 - цилиндры, образующие чан сгустителя, 10 - электродвигатель центрального вала с граблинами, 11 - центральный вал, - 12 - распределительный стакан, 13 - разгрузочный конус, 14 - граблины, 15 - патрубок для крепления перемещаемого распределительного стакана.

Пульпа поступает в распределительный стакан 12, откуда равномерно через боковую щель вытекает из стакана и движется в направлении к сливному желобу. За время движения каждая частица оседает, освобождая слой воды от взвеси. Осветленный верхний слой воды переливается в сливной желоб через его стенку. Оптимальный уровень пульпы в чане обеспечивает высоту сливаемого слоя воды, равной глубине осаждения зерен от поверхности пульпы за время движения пульпы к сливному желобу. Высота сливаемого слоя пульпы и соответственно скорость ее горизонтального движения в чане регулируется подачей пульпы в чан и гребенчатой решеткой, установленной креплением винтами к внутренней стенке сливного желоба, позволяющим перемешать решетку по вертикали. (фиг. 3) При поднятии решетки вверх над стенкой желоба движение слоя частично перекрывается гребнями и тормозится. Из-за этого толщина сливаемого слоя пульпы возрастает. Для уменьшения толщины слоя уровень решетки понижается. Дополнительно уровень слива регулируется поднятием или опусканием распределительного стакана вдоль патрубка 15. Осветленная в чане пульпа удаляется из сливного желоба через отвод для слива 4, осевшая песковая часть выводится из чана через разгрузочный конус 13 и используются по назначению: например, слив в отстойник или в качестве оборотной воды обогатительной фабрики, пески направляются на флотацию.

При моделировании процессов сгущения пульпы и осветления воды на модели радиального сгустителя ставится задача оптимизации нагрузки на промышленный сгуститель, которая достигается повторением опытов на модели с вариантами режимов с достижением высококачественных результатов расслоения пульпы при высокой производительности сгустителя.

Результаты проведенных опытов служат для планирования нагрузок на новый сгуститель или при переходе на новое сырье, что позволяет получить экономический эффект за счет рациональной организации производства. Изготовление предлагаемой модели радиального сгустителя осуществляется с использованием материалов и способов, известных из опыта изготовления и … применяемых сгустителей. Область применения экспериментальной модели: обогатительные фабрики ГОКов.

Проведение опытов на модели радиального сгустителя и расчет показателей работы промышленного сгустителя на основе полученных результатов на модели осуществляется в несколько этапов:

1. Расчет высоты модели радиального сгустителя, в соответствий с модулем подобия относительного объема осаждаемых зерен твердой фазы в чане модели и чане промышленного радиального сгустителя.

2. Экспериментальное определение показателей сгущения пульпы на модели радиального сгустителя, собранной из колец с суммарной высотой чана, определенной по п. 1

Экспериментальное определение показателей сгущения пульпы на модели радиального сгустителя осуществляются следующим образом, Подготавливается пульпа, подлежащая сгущению в модели радиального сгустителя, в объеме, равном 10 объемам чана модели, достаточным для проведения серии опытов. Параметры пульпы (крупность зерен твердой фракции, процент твердого в пульпе) принимаются аналогичными параметрам пульпы проектируемого сгустителя в схеме обогатительной фабрики. При проведении опыта пульпой заполняется чан-мешалка, установленная над моделью сгустителя, из чана подготовленная пульпа самотеком по шлангу с регулируемой задвижкой подается в распределительный стакан, контролируя постоянство заполнения стакана в течение всего опыты, и соответственно скорость подачи пульпы в сгуститель.

Опыты на модели для установления практической скорости осаждения рудных зерен и соответственно нагрузки на сгуститель проводятся при закрытом отверстии выпускного конуса для исключения создания нисходящего хода пульпы в чане сгустителя. Открытие отверстия и разгрузка осадка в течение опыта может производиться кратковременно периодически. Опыты с целью определения угла конусности разгрузочного отверстия, обеспечивающего перемещение и разгрузку высокоабразивных руд, проводятся в качестве дополнительных независимо от определения WM.

В каждом опыте фиксируется объемная нагрузка на модель Wм, (м3/с), высота слоя слива и диаметр максимального по размеру контрольного зерна dk, остающегося в сливе сгустителя, направляемого в отстойник. Контроль крупности зерен слива осуществляется путем просеивания проб слива на сите.

Оптимальные показатели с достижением максимальной производительности модели при заданной крупности контрольного зерна получают путем вариации опытов с изменением нагрузки и увеличением высоты слоя слива в модели Δh разгрузочной решеткой. Проектная производительность промышленного радиального сгустителя определяется расчетным путем на основе полученных результатов на предлагаемой модели, имеющей геометрическое подобие с промышленным сгустителем и при соблюдении в опытах гидродинамического подобия процессов сгущения пульпы. При реализуемом критерии гидродинамического подобия ψ=const скорости вертикального движения Vv одинаковых по размеру частиц в модели и промышленном сгустителе равны между собой. Исходя из этого нагрузки «по сливу» (производительности) соответственно на модель Wм и промышленный сгуститель Wп при замере Vv составят, м3/час «по сливу» (производительности)

Отсюда расчетная производительность промышленного сгустителя по достигнутой на модели равна (м3/с):

На основе полученной величины Wn принимаются проектные решения по объемам перерабатываемого сырья и оснащении обогатительной фабрики вспомогательным оборудованием, обеспечивающим подготовку и транспортировку продуктов в схеме сгущения.

Ссылки:

1. Расчет сгустителей. http:/studopedia.org/1-288.html.

2. http://studopedia ru/3-65434-kinetika-protsessa-sgushcheniya –

3 Бауман А.В. Сгущение и водооборот. Комплексные решения и «НОУ-ХАУ».. http://hl.Mailru.su/mcached?

4. http//tigom.ru/sgustitel-radialnyy.

Реферат

Предлагаемая полезная модель радиального сгустителя относится к горнодобывающей отрасли переработки сырья. Ее назначение обеспечить проектирование и изготовление радиальных сгустителей для строящихся горно-обогатительных комбинатов исходными данными по процессам сгущения продуктов и осветлению пульпы в технологических схемах обогащения горного сырья. Задачей настоящей работы является создание универсального лабораторного радиального сгустителя, моделирующего процессы сгущения и осветления пульпы промышленного сгустителя для экспериментального определения оптимальных показателей сгущения и осветления пульпы и эксплуатационных нагрузок с целью достижения их на внедряемых промышленных сгустителяхРазработка авторов основывается на положениях гидродинамического подобия процессов движения зерен и жидкости в сгустителях разного размера: одинаковые технологические показатели сгустителей достигаются при соблюдении равенства критериев динамического и геометрического подобия обоих сгустителей. Критерии подобия содержат параметры динамических процессов и геометрического строения разных по размеру сгустителей.Поставленная задача решается путем изготовления лабораторной модели радиального сгустителя из сменных деталей, геометрические размеры и форма которых могут варьировать в широких пределах, обеспечивая выполнение условий гидродинамического и геометрического подобий модели с промышленным образцом.

Комментарии