Корпус устройства для отделения жидкости, предназначенного для отделения жидкости от газожидкостной смеси - RU195343U1

Код документа: RU195343U1

Чертежи

Описание

Полезная модель относится к корпусу устройства для отделения жидкости, предназначенного для отделения жидкости от газожидкостной смеси.

В частности, полезная модель относится к корпусу устройства для отделения жидкости, содержащему интегрированный сосуд отделителя жидкости в качестве части корпуса для отделения жидкости от газа, сжимаемого компрессорным элементом с впрыском жидкости или вакуумным насосным элементом.

Известно, что в таком компрессорном или вакуумном насосном элементе жидкость нагнетается в камеру сжатия компрессорного или вакуумного насосного элемента для смазки, охлаждения и/или уплотнения одного или нескольких роторов, установленных в этой камере сжатия.

Эта жидкость смешивается с газом, вовлекаемым в камеру сжатия, и выпускается вместе со сжатым газом из компрессорного или вакуумного насосного элемента.

В отделителе жидкости, установленном ниже по потоку компрессорного элемента с впрыском жидкости или вакуумного насосного элемента, жидкость должна быть отделена от газожидкостной смеси, выпускаемой из такого компрессорного элемента с впрыском жидкости или вакуумного насосного элемента, для подачи потребителю или в потребительскую сеть сжатого газа, по существу, не содержащего жидкости, или сжатого газа, по меньшей мере, со значительно уменьшенным содержанием жидкости.

В дальнейшем отделенную жидкость восстанавливают и повторно направляют из отделителя жидкости в компрессорный элемент с впрыском жидкости или вакуумный насосный элемент для повторного нагнетания в камеру сжатия.

Обычно отделитель жидкости является узлом, содержащим сосуд, отделенный от компрессорного элемента с впрыском жидкости или вакуумного насосного элемента, причем указанный сосуд выполнен с возможностью отделения жидкости от газожидкостной смеси и ее хранения.

Впуск отделителя жидкости соединен трубопроводом с выпуском для сжатой газожидкостной смеси компрессорного элемента с впрыском жидкости или вакуумного насосного элемента. Выпуск для газа, не содержащего жидкости, или газа с низким содержанием жидкости отделителя жидкости соединен или с потребительской сетью, или устройствами, или с дополнительными узлами оборудования ниже по потоку для дополнительной обработки газа, не содержащего жидкости, или газа с низким содержанием жидкости.

Примеры раздельных отделителей жидкости из существующего уровня техники, например, представлены в документе WO2018/134758.

Однако эти существующие отделители жидкости имеют ряд определенных недостатков.

Первым недостатком являются значительные габариты отделителя жидкости, в частности, из-за размера сосуда.

Например, в случае, когда жидкость, нагнетаемая в камеру сжатия, является маслом, это масло подвергается относительно быстрому разложению в результате окисления из-за значительного нагрева, генерируемого в компрессорном или вакуумном насосном элементе при сжатии газа. По этой причине объем масла, поддерживаемый в компрессорной или вакуумной насосной установке, и, следовательно, размер бака должны быть максимально большими для уменьшения отношения поверхности контакта между маслом и газом к этому объему. Таким образом, можно уменьшить частоту замены масла так, чтобы уменьшить время простоя компрессорной или вакуумной насосной установки из-за замены масла.

Если размер бака отделителя жидкости уменьшен без уменьшения объема жидкости, содержащейся в компрессорной или вакуумной насосной установке так, что возрастает уровень наполнения жидкостью сосуда отделителя жидкости, возникает риск уноса жидкости из жидкости в сосуде отделителя жидкости в получаемый газ с низким содержанием жидкости или газ, который не содержит жидкость, из-за турбулентности в этой жидкости и на поверхности контакта между жидкостью и газом в результате интенсивного поступления газожидкостной смеси в бак отделителя жидкости, возможных колебаний давления в баке отделителя жидкости и/или интенсивного удаления жидкости из бака отделителя жидкости.

Вторым недостатком является значительное число компонентов во всей компрессорной или вакуумной насосной установке, содержащей раздельный отделитель жидкости, главным образом, из-за числа трубопроводов для соединения различных единиц оборудования ниже по потоку от компрессорного или вакуумного насосного элемента, в число которых входит отделитель жидкости.

Кроме того, падение давления в трубопроводах увеличивается с увеличением числа изгибов и длины этих трубопроводов.

И, наконец, трубопроводы обычно являются самыми слабыми компонентами всей компрессорной или вакуумной насосной установки с точки зрения механической прочности, коррозии и герметичности, в частности, в местах, где трубопроводы присоединяют к различным узлам оборудования, учитывая определенные требования в отношении уплотнения и изоляции эти трубопроводов.

Когда трубопровод между компрессорным или вакуумным насосным элементом и отделителем жидкости компрессорной или вакуумной насосной установки ненадежно соединяет два этих компонента как отдельный узел, могут возникнуть сложности, связанные с безопасным перемещением компрессорной или вакуумной насосной установки как единого целого, что ведет к необходимости разборки компрессорной или вакуумной насосной установки на отдельные компоненты с целью транспортирования.

В силу этих причин существует необходимость размещения компрессорного или вакуумного насосного элемента и других узлов оборудования ниже по потоку, а именно, компонентов компрессорной или вакуумной насосной установки, ближе друг к другу в пространстве или даже включение функций этих элементов в более ограниченное число частей по сравнению с числом частей, необходимых в обычных компрессорных установках, в которых все компоненты разделены в пространстве.

Например, были разработаны компрессорные или вакуумные насосные установки, в которых компрессорный элемент с впрыском жидкости или вакуумный насосный элемент и отделитель жидкости объединены в один общий корпус, представляющий собой корпус, состоящий из одного единого блока.

Примеры объединенной компрессорной или вакуумной насосной установки такого вида, например, известны из документа EP2820307.

Однако объединение компрессорного или вакуумного насосного элемента и отделителя жидкости в одном общем корпусе уменьшает общую модульность и гибкость при сборке компрессорной или вакуумной насосной установки, поскольку компрессорный или вакуумный насосный элемент и отделитель жидкости не могут быть разъединены и отделены друг от друга.

Это влечет за собой некоторые ограничения на регулировку размеров отделителя жидкости в зависимости от требований по нагрузке и соответствующих требований к жидкости применительно к компрессорному или вакуумному насосному элементу, возможную обязательную приспосабливаемость отделителя жидкости для выполнения более строгих требований актов государственного регулирования и/или замену только отделителя жидкости, или компрессорного элемента, или вакуумного насосного элемента, когда один из этих компонентов выходит из строя или разрушается.

Кроме того, объединение слишком большого числа компонентов компрессорной или вакуумной насосной установки в один небольшой общий корпус, состоящий из одного единого блока, может уменьшить доступность к компонентам в корпусе и, следовательно, удобство технического обслуживания этих компонентов.

Кроме того, компрессорный или вакуумный насосный элемент, имеющий определенные форму и местоположение, часто устанавливают в блок корпуса в качестве одного из первых компонентов, поскольку эта форма определяется роторами, установленными в камере сжатия. В результате пространство в блоке корпуса, остающееся после закрепления в блоке корпуса компрессорного или вакуумного насосного элемента, имеющего определенные форму и местоположение, используют для размещения отделителя жидкости, имеющего определенные форму и местоположение, что часто приводит к получению несимметричной внутренней формы сосуда отделителя жидкости, как показано применительно к сосуду отделителя жидкости в документе EP2820307, обусловливая неоптимальное отделение жидкости от газожидкостной смеси в сосуде отделителя жидкости.

И, наконец, объединение большого числа компонентов в один небольшой общий корпус, состоящий из единого блока, может повлечь за собой значительные проблемы, связанные с изготовлением корпуса, требуя использования передовых технологий, например, аддитивной технологии.

Задачей полезной модели является создание решения по устранению одного или более из вышеперечисленных и/или других недостатков.

С этой целью полезная модель относится к корпусу устройства для отделения жидкости от газожидкостной смеси, включающему в себя впуск для газожидкостной смеси и группу интегрированных компонентов, содержащую сосуд отделителя жидкости, выполненный с возможностью отделения жидкости от газожидкостной смеси и содержащий отверстие для впуска газожидкостной смеси, отверстие для выпуска жидкости и отверстие для выпуска газа, причем группа интегрированных компонентов также содержит группу каналов, при этом стенка каждого канала является частью корпуса, группа каналов содержит впускной канал, выполненный с возможностью направления газожидкостной смеси из впуска корпуса в отверстие для впуска сосуда отделителя жидкости; и выпускной канал, выполненный с возможностью направления газа из отверстия для выпуска газа из сосуда отделителя жидкости, причем корпус содержит, по меньшей мере, две противоположные части корпуса, которые выполнены с возможностью герметичного соединения вдоль линии уплотнения, которая расположена в поверхности уплотнения.

Понятие «противоположные части корпуса» указывает на то, что части корпуса, по существу, расположены с противоположных сторон поверхности уплотнения.

Преимущество корпуса согласно полезной модели состоит в том, что число компонентов во всей компрессорной установке уменьшено за счет устранения необходимости в отдельных впускных и выпускных трубопроводах для соединения отделителя жидкости с компрессорным или вакуумным насосным элементом и, соответственно, потребительской сетью/устройствами или с дополнительным оборудованием ниже по потоку для дополнительной обработки очищенной газожидкостной смеси, полученной из отделителя жидкости.

Поскольку впускной и выпускной каналы интегрированы в виде твердотельных каналов, причем эти каналы являются частью корпуса согласно полезной модели, они лучше защищены от воздействия внешних источников окружающей среды, обеспечивая дополнительную механическую прочность всей компрессорной или вакуумной насосной установки и делая компрессорную или вакуумную насосную установку менее подверженной коррозии и/или утечкам.

Кроме того, интегрированные каналы могут быть расположены таким образом, чтобы они продолжались без швов в сосуд отделителя жидкости, исключая склонные к утечке фитинги, которые должны быть прикреплены к обычным неинтегрированным трубопроводам на сосуде отделителя жидкости.

Как дополнительное преимущество, интегрированные каналы могут быть расположены в корпусе так, чтобы они были как можно более короткими и имели как можно меньше изгибов, чтобы исключить чрезмерное падение давления и достичь оптимального уменьшения размера всей компрессорной или вакуумной насосной установки.

Конструкция корпуса, состоящая, по меньшей мере, из двух противоположных частей корпуса, облегчает изготовление корпуса, даже когда корпус содержит большое число компонентов, возможно, имеющих сложные и/или неправильные формы, с помощью обычных технологи изготовления, например, с помощью литья под давлением.

Как дополнительное преимущество компоненты, содержащиеся в корпусе, являются более легко доступными и, соответственно, обслуживаются и/или заменяются после открывания корпуса посредством разделения, по меньшей мере, двух противоположных частей корпуса по поверхности уплотнения, причем указанная поверхность уплотнения предпочтительно является плоскостью.

В корпусе согласно предпочтительному варианту осуществления полезной модели группа встраиваемых в корпус компонентов содержит резервуар для хранения жидкости, причем этот резервуар для хранения жидкости выполнен с возможностью хранения жидкости, выходящей из сосуда отделителя жидкости через отверстие для выпуска жидкости сосуда отделителя жидкости.

Преимущество встраивания резервуара для хранения жидкости в корпус согласно указанному предпочтительному варианту осуществления состоит в дополнительном уменьшении общего размера компрессорной или вакуумной насосной установки.

Кроме того, жидкость, хранящаяся в резервуаре для хранения жидкости, отделена от жидкости в сосуде отделителя жидкости посредством стенки сосуда отделителя жидкости и сообщается только по текучей среде с указанной жидкостью в сосуде отделителя жидкости через отверстие для выпуска жидкости сосуда отделителя жидкости.

Поскольку стенка сосуда отделителя жидкости действует как своего рода разделительная перегородка между жидкостью в сосуде отделителя жидкости и жидкостью в резервуаре для хранения жидкости, указанная жидкость в резервуаре для хранения жидкости меньше подвержена турбулентности, чем жидкость в сосуде отделителя жидкости, что может быть обусловлено интенсивным поступлением газожидкостной смеси через отверстие для впуска в сосуде отделителя жидкости и/или колебаниями давления в сосуде отделителя жидкости. Таким образом, чрезмерный унос капель жидкости с очищенной газожидкостной смесью, выходящей из сосуда отделителя через отверстие для выпуска газа, может быть значительно уменьшен или даже исключен.

Резервуар для хранения жидкости также может быть легко интегрирован в корпус, поскольку он не требует внутреннего пространства симметричной или правильной формы, так что он может быть легко вставлен в корпус в пространство, остающееся после встраивания других встраиваемых элементов, требующих такого внутреннего пространства правильной формы, а именно, сосуда отделителя жидкости и/или группы встраиваемых каналов.

Кроме того, резервуар для хранения жидкости позволяет увеличить объем жидкости в компрессорной или вакуумной насосной установке с компрессорным элементом с впрыском жидкости или вакуумным насосным элементом. Таким образом. вероятность разложения жидкости уменьшается благодаря уменьшению отношения поверхности контакта между газожидкостной смесью и жидкостью к объему жидкости в корпусе, так что частота замен жидкости может быть уменьшена.

В качестве более предпочтительного варианта выполнения корпуса согласно полезной модели, содержащего резервуар для хранения жидкости, внутренняя стенка резервуара для хранения жидкости содержит углубление, выполненное с возможностью размещения нагревателя.

Нагреватель может предварительно подогревать жидкость в резервуаре для хранения жидкости перед пуском компрессорной или вакуумной насосной установки для доведения температуры жидкости в масляном резервуаре до конкретной предварительно заданной величины, так что пуск выполняется более плавно и быстро.

Предпочтительно, группа интегрированных компонентов содержит буферный бак для жидкости, по меньшей мере, частично отделенный от сосуда отделителя жидкости посредством стенки сосуда отделителя жидкости и выполненный так, что обеспечивает протекание жидкости из сосуда отделителя жидкости в буферный бак для жидкости и наоборот через отверстие в указанной стенке сосуда отделителя жидкости.

Встраивание такого буферного бака для жидкости в корпус обеспечивает такие же преимущества, как и встраивание резервуара для хранения жидкости, и может дополнительно увеличить объем жидкости в корпусе.

Для дополнительного отделения незначительных количеств жидкости от газа, полученного в сосуде отделителя газа в компрессорной или вакуумной насосной установке, можно использовать фильтр отделения жидкости.

Отделитель жидкости согласно предпочтительному варианту осуществления полезной модели содержит внутренний фильтр отделения жидкости.

Встраивание этого внутреннего фильтра отделения жидкости в сосуд отделителя жидкости может обеспечить преимущество дополнительного уменьшения общего размера компрессорной или вакуумной насосной установки.

Группа каналов, встраиваемых в корпус, согласно более предпочтительному варианту осуществления полезной модели может содержать откачивающий канал, выполненный с возможностью направления жидкости, отделенной во внутреннем фильтре для отделения жидкости, из сосуда отделителя жидкости.

Преимущества встраивания этого откачивающего канала такие же, как и преимущества встраивания впускного и выпускного каналов.

Группа встраиваемых компонентов корпуса согласно предпочтительному варианту осуществления полезной модели содержит опорное основание, выполненное с возможностью соединения с выпускным каналом и размещения внешнего фильтра для отделения жидкости, выполненного с возможностью дополнительного отделения жидкости от газожидкостной смеси.

Таким образом, производительность фильтра компрессорной или вакуумной насосной установки можно задавать и/или увеличивать гибким образом, поскольку внешний фильтр отделения жидкости можно легко устанавливать в опорное основание и/или демонтировать из него, так что внешний фильтр отделения жидкости можно легко поддерживать в работоспособном состоянии и легко приспосабливать по размеру.

Группа встраиваемых компонентов согласно предпочтительному варианту осуществления полезной модели содержит патрубок, выполненный с возможностью присоединения продувочного клапана, патрубок, выполненный с возможностью присоединения предохранительного клапана, корпус, выполненный с возможностью размещения клапана минимального давления, корпус, выполненный с возможностью размещения термостатического клапана, и/или опорное основание, которое выполнено с возможностью размещения жидкостного фильтра, выполненного с возможностью фильтрации жидкости от примесей.

Встраивание этих компонентов в корпус может дополнительно уменьшить размер всей компрессорной или вакуумной насосной установки и/или число отдельных трубопроводов, соединяющих эти компоненты.

В корпусе согласно более предпочтительному варианту осуществления полезной модели, содержащем корпус, выполненный с возможностью размещения термостатического клапана, и опорное основание, выполненное с возможностью размещения жидкостного фильтра, группа каналов, интегрированных в корпус, содержит соединительный канал, выполненный с возможностью соединения корпуса, выполненного с возможностью размещения термостатического клапана, с опорным основанием, выполненным с возможностью размещения жидкостного фильтра.

В корпусе согласно более предпочтительному варианту осуществления полезной модели, содержащем опорное основание, выполненное с возможностью размещения жидкостного фильтра, группа каналов содержит дренажный канал, выполненный с возможностью слива жидкости, отфильтрованной от примесей в жидкостном фильтре, из указанного жидкостного фильтра.

Преимущества встраивания этого соединительного и/или дренажного клапана такие же, как и преимущества встраивания впускного и выпускного каналов в корпус.

В корпусе согласно предпочтительному варианту осуществления полезной модели, содержащем, по меньшей мере, две противоположные части корпуса, канал или предпочтительно несколько каналов в группе каналов прорезаны вдоль поверхности уплотнения на расстоянии, соответствующем более чем 50%, предпочтительно более чем 60%, более предпочтительно более чем 70%, еще более предпочтительно более чем 80%, и еще более предпочтительно более чем 90% длины указанного канала.

Понятие «расстояние, на котором прорезан канал» указывает на наибольшую прямолинейную протяженность прорези по каналу.

Преимущество этого более предпочтительного варианта выполнения состоит в том, что рассматриваемый канал прорезан на значительной части его длины, что ведет к получению прямолинейного и расширенного доступа к каналу, так что канал можно легко обслуживать. Таким образом, длина канала измеряется вдоль линии, соединяющей все центры тяжести поперечных разрезов канала.

Для обеспечения достаточного пространства для нанесения уплотнительного материала вдоль линии уплотнения, вдоль которой, могут быть герметично соединены, по меньшей мере, две противоположные части корпуса, по меньшей мере, одна из этих, по меньшей мере, двух противоположных частей корпуса может иметь канавку вдоль линии уплотнения.

Для обеспечения достаточного количества уплотнительного материала вдоль линии уплотнения канавка предпочтительно является непрерывной канавкой.

В корпусе согласно еще более предпочтительному варианту осуществления, содержащем, по меньшей мере, две противоположные части корпуса, и в котором, по меньшей мере, одна из, по меньшей мере, двух противоположных частей корпуса имеет канавку вдоль линии уплотнения, по меньшей мере, одна из, по меньшей мере, двух противоположных частей корпуса, расположенная напротив, по меньшей мере, одной из, по меньшей мере, двух противоположных частей корпуса, имеющей канавку, имеет выступ вдоль линии уплотнения, причем этот выступ выполнен с возможностью вставления в канавку.

Таким образом, по меньшей мере, две противоположные части корпуса можно отделить друг от друга только в направлении, которое, по существу, перпендикулярно поверхности уплотнения, так что, по меньшей мере, две противоположные части корпуса не могут скользить друг по другу вдоль поверхности уплотнения. Это обеспечивает бóльшую механическую прочность корпуса, причем, по меньшей мере, две противоположные части корпуса могут быть отделены друг от друга легким и простым способом.

Сосуд отделителя жидкости корпуса согласно предпочтительному варианту осуществления полезной модели содержит съемную крышку.

Это облегчает вставление, техническое обслуживание и/или замену внутреннего фильтра отделения, расположенного в сосуде отделителя жидкости, когда крышка удалена с сосуда отделителя жидкости.

Кроме того, внутренний объем сосуда отделителя жидкости может быть уменьшен и/или увеличен простым образом посредством установки другого размера для регулировки внутреннего объема сосуда отделителя жидкости до требуемого объема жидкости в компрессорной или вакуумной насосной установке и/или требуемой производительности отделения жидкости в сосуде отделителя жидкости.

В корпусе согласно предпочтительному варианту осуществления полезной модели канал в группе каналов, интегрированных в корпус, по существу, имеет постоянный диаметр по длине указанного канала.

Эта предпочтительная особенность обеспечивает преимущество оптимального уменьшения трения и, соответственно, падения давления в соответствующем канале.

Сосуд отделителя жидкости согласно предпочтительному варианту осуществления полезной модели имеет вогнутую внутреннюю поверхность, которая является циклической симметричной.

Отверстие для выпуска газа отделителя жидкости согласно более предпочтительному варианту осуществления полезной модели расположено вдоль оси, относительно которой вогнутая внутренняя поверхность сосуда отделителя жидкости является циклической симметричной.

Соответственно, отделение жидкости от газожидкостной смеси оптимизируется за счет внутренней геометрии сосуда отделителя жидкости посредством создания закрутки для отделения жидкости в сосуде отделителя жидкости, ось которого, по существу совпадает с осью, относительно которой вогнутая внутренняя поверхность является циклической симметричной.

С целью лучшего пояснения особенностей полезной модели предпочтительные варианты выполнения корпуса согласно полезной модели и способ изготовления такого корпуса описаны далее с помощью примера без ограничения и со ссылками на чертежи.

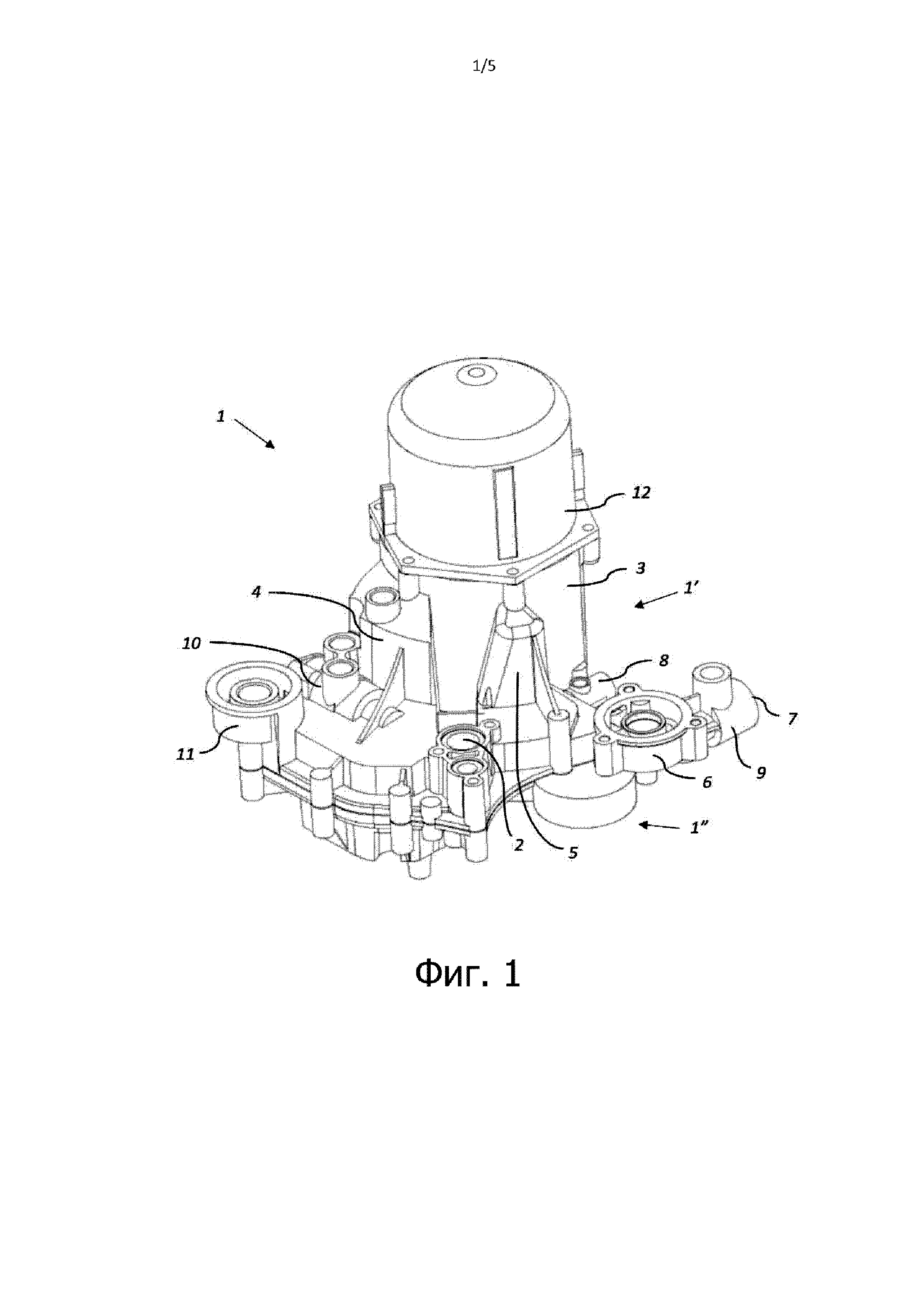

На фиг. 1 показан корпус согласно полезной модели;

на фиг. 2 - часть корпуса вдоль разреза по корпусу на фиг. 1, по поверхности уплотнения, вид изнутри;

на фиг. 3 - часть корпуса, расположенная напротив части корпуса на фиг. 2, вдоль поверхности уплотнения, внутренний вид;

на фиг. 4 - все компоненты корпуса и конкретные компоненты компрессорной установки, которые могут быть соединены с этим корпусом, вид в разобранном состоянии;

на фиг. 5 - этапы способа изготовления корпуса согласно полезной модели.

На фиг. 1 показан корпус 1, имеющий впуск 2 для газожидкостной смеси.

Сосуд 3 отделителя жидкости является компонентом, составляющим одно целое с корпусом 1, причем сосуд отделителя жидкости выполнен с возможностью отделения жидкости от газожидкостной смеси.

В этом случае корпус 1 также содержит дополнительные интегрированные компоненты, а именно:

резервуар 4 для хранения жидкости, который выполнен с возможностью хранения жидкости из сосуда 3 отделителя жидкости;

буферный бак 5 для жидкости, который частично отделен от сосуда 3 отделителя жидкости стенкой сосуда 3 отделителя жидкости и который выполнен так, что жидкость из сосуда 3 отделителя жидкости может поступать в буферный бак 5 для жидкости и наоборот через отверстие в указанной стенке сосуда 3 отделителя жидкости;

опорное основание 6, выполненное с возможностью размещения внешнего фильтра для отделения жидкости, выполненного с возможностью дальнейшего отделения жидкости от очищенного газа, поступающего из сосуда 3 отделителя жидкости;

патрубок 7, выполненный с возможностью присоединения продувочного клапана, расположенного ниже по потоку от опорного основания 6 для размещения внешнего фильтра для отделения жидкости;

патрубок 8, выполненный с возможностью присоединения предохранительного клапана;

корпус 9, выполненный с возможностью размещения клапана минимального давления;

корпус 10, выполненный с возможностью размещения термостатического клапана; и

опорное основание 11, которое выполнено с возможностью размещения жидкостного фильтра, выполненного с возможностью фильтрации жидкости от примесей.

В этом случае резервуар 4 для хранения жидкости имеет вентиляционное отверстие.

В этом случае на корпусе 10 также выполнены два патрубка для трубопроводов с целью обеспечения соединения между термостатическим клапаном и маслоохладителем. Когда температура жидкости в корпусе 1 становится слишком высокой для надлежащего охлаждения компрессорного элемента с впрыском жидкости, по меньшей мере, часть этой жидкости может отводиться с помощью этих трубопроводов от термостатического клапана к маслоохладителю.

Жидкость, отфильтрованная от примесей в жидкостном фильтре, направляется к выпуску для жидкости корпуса 1, который в этом случае расположен рядом с впуском 2 корпуса 1. Из этого выпуска жидкость может поступать в контур нагнетания компрессорного элемента с впрыском жидкости, который соединен с этим выпуском.

В этом случае сосуд 3 отделителя жидкости корпуса 1 также оснащен съемной крышкой 12.

Предпочтительно, корпус 1 состоит, по меньшей мере, из двух противоположных частей 1', 1'', которые выполнены с возможностью герметичного соединения по линии уплотнения, которая расположена в одной поверхности уплотнения.

По усмотрению эти две части 1', 1'' корпуса могут иметь дополнительную механическую прочность за счет наличия наружных усиливающих ребер.

На фиг. 2 показана одна из, по меньшей мере, двух противоположных частей, а именно, часть 1', вдоль разреза по корпусу 1 на фиг. 1, по поверхности уплотнения, вид изнутри.

В этом случае видна группа каналов, стенка которых образована корпусом 1, причем эта группа каналов содержит:

впускной канал 13, выполненный с возможностью направления газожидкостной смеси из впуска 2 корпуса 1 в отверстие 14 для впуска сосуда 3 отделителя жидкости;

выпускной канал 15, выполненный с возможностью направления очищенной газожидкостной смеси из отверстия 16 для выпуска газа сосуда 3 отделителя жидкости из указанного сосуда 3 отделителя жидкости;

откачивающий канал 17, выполненный с возможностью направления жидкости, отделенной во внутреннем фильтре для отделения жидкости, из сосуда 3 отделителя жидкости;

соединительный канал 18, выполненный с возможностью соединения корпуса 10, выполненного с возможностью размещения термостатического клапана, с опорным основанием 11, выполненным с возможностью размещения жидкостного фильтра; и

дренажный канал 19, выполненный с возможностью слива жидкости, отфильтрованной от примесей в жидкостном фильтре, из указанного жидкостного фильтра и его опорного основания 11 в выпуск для жидкости, выполненный в корпусе 1.

Со ссылкой на вид изнутри части 1' корпуса ясно, что резервуар 4 для хранения жидкости сообщается по текучей среде с сосудом 3 отделителя жидкости через отверстие 20 для выпуска жидкости сосуда 3 отделителя жидкости.

Жидкость из резервуара 4 для хранения жидкости направляется в термостатический клапан через всасывающий канал, который является частью корпуса 10.

В этом случае выпуск 16 для газа сосуда 3 отделителя жидкости расположен в центре цилиндрического сосуда 3 отделителя жидкости с той же самой стороны сосуда 3 для отделения жидкости, что и отверстие 20 для выпуска жидкости.

Как можно видеть на фиг. 2, указанные каналы, исключая всасывающий канал корпуса 10, выполнены в продольном разрезе вдоль поверхности уплотнения на значительном расстоянии и, по существу, имеют постоянный диаметр по длине.

Линия уплотнения проходит вдоль наружной стенки корпуса 1 и в этом случае частично расположена в стенке каналов.

Эта линия уплотнения может иметь канавку 21 для размещения достаточного количества уплотнительного материала, с помощью которого противоположные части 1', 1'' могут быть герметично соединены.

Предпочтительно, канавка 21 является непрерывной канавкой и обеспечивает наличие в каждой точке линии уплотнения достаточного количества уплотнительного материала для герметичного соединения частей 1', 1'' корпуса.

На фиг. 3 показана часть 1'' корпуса, которая расположена напротив части 1' корпуса на фиг. 2 относительно поверхности уплотнения, вид изнури.

В этом случае часть 1'' корпуса имеет выступ 22 вдоль линии уплотнения, причем этот выступ 22 выполнен с возможностью вставления в канавку 21 части 1' корпуса.

Не исключается, что часть 1' корпуса может иметь выступ 22, а часть 1'' корпуса - канавку 21.

Также не исключается, что часть 1' или 1'' корпуса может иметь несколько канавок 21 и/или выступов 22, причем эти выступы могут входить в соответствующие канавки в части 1'', 1' корпуса, соответственно.

На виде изнутри части 1'' корпуса также показано углубление 23 во внутренней стенке резервуара 4 для хранения жидкости, причем это углубление выполнено с возможностью размещения нагревателя.

На фиг. 4 показан корпус 1 с двумя противоположными частями 1', 1'' корпуса и съемной крышкой 12, вид в разобранном состоянии.

Кроме того, показано, как несколько компонентов компрессорной установки снаружи корпуса 1 присоединены и/или вставлены соответственно в корпус 1.

Например, становится понятным, как клапан минимального давления и термостатический клапан можно вставить в корпус 10 и в опорное основание 11, соответственно.

Также показано, как внешний фильтр отделения жидкости и жидкостной фильтр расположены на их опорных основаниях 6 и 11, соответственно, и как компрессорный элемент может быть соединен с впуском 2 и выпуском корпуса 1.

С внутренней стороны сосуд 3 отделителя жидкости может содержать внутренний фильтр отделения жидкости, который можно легко установить или демонтировать после удаления крышки 12 сосуда 3 отделителя жидкости.

На фиг. 5 показаны этапы способа изготовления корпуса 1 согласно полезной модели.

На первом этапе способа изготавливают, по меньшей мере, две противоположные части 1', 1'' корпуса 1, причем корпус 1 имеет впуск для газожидкостной смеси, и способ содержит этапы, на которых:

заключают в корпус 1 группу встраиваемых компонентов, в число которых входит сосуд 3 отделителя жидкости, выполненный с возможностью очистки поступающей газожидкостной смеси посредством отделения жидкости от газожидкостной смеси, причем этот сосуд 3 отделителя жидкости содержит отверстие 14 для впуска газожидкостной смеси, отверстие 20 для выпуска жидкости и отверстие 16 для выпуска очищенной газожидкостной смеси;

заключают в группу встраиваемых компонентов буферный бак 5 для жидкости, причем буферный бак 5 для жидкости, по меньшей мере, частично отделен от сосуда 3 отделителя жидкости посредством стенки сосуда 3 отделителя жидкости так, что жидкость из сосуда 3 отделителя жидкости может поступать в буферный бак 5 для жидкости и наоборот через отверстие в указанной стенке сосуда 3 отделителя жидкости; и

заключают в группу встраиваемых компонентов группу каналов, причем стенка каждого канала является частью корпуса 1.

Группа каналов содержит, по меньшей мере:

впускной канал 13, направляющий газожидкостную смесь из впуска 2 корпуса 1 во впускное отверстие 14 сосуда 3 отделителя жидкости; и

выпускной канал 15, направляющий очищенную газожидкостную смесь из отверстия 16 для выпуска газа из указанного сосуда 3 отделителя жидкости.

Кроме того, группа интегрированных компонентов может содержать резервуар 4 для хранения жидкости, буферный бак 5 для жидкости, опорное основание 6, выполненное с возможностью размещения внешнего фильтра для отделения жидкости, патрубок 7, выполненный с возможностью присоединения продувочного клапана, патрубок 8, выполненный с возможностью присоединения предохранительного клапана, корпус 9, выполненный с возможностью размещения клапана минимального давления, корпус 10, выполненный с возможностью размещения термостатического клапана, и/или опорное основание 11, которое выполнено с возможностью размещения жидкостного фильтра, выполненного с возможностью фильтрации жидкости от примесей.

Кроме того, группа каналов может содержать откачивающий канал 17, соединительный канал 18 и/или дренажный канал 19.

Предпочтительно, по меньшей мере, две противоположные части 1', 1'' корпуса изготавливают с помощью литья под давлением, более предпочтительно литья металла под давлением и еще более предпочтительно литья алюминия под давлением.

На следующем этапе способа, по меньшей мере, две противоположные части 1', 1'' корпуса соединяют друг с другом с помощью болтового соединения, клеевого соединения или комбинации этих соединений или с помощью соединений других видов.

На следующем этапе способа сосуд 3 отделителя жидкости оснащают съемной крышкой 12.

И, наконец, съемную крышку 12 прикрепляют к сосуду 3 отделителя жидкости с помощью болтового соединения, винтового соединения или комбинации этих соединений или с помощью соединений других видов.

Полезная модель никоим образом не ограничивается до варианта осуществления, описанного на примере и поясненного на чертежах, и корпус согласно полезной модели может быть внедрен со всеми видами размеров и/или во всех вариантах без отклонения от объема полезной модели.

Реферат

Корпус (1) устройства для отделения жидкости от газожидкостной смеси, включающий в себя впуск (2) для газожидкостной смеси и группу интегрированных компонентов, содержащую сосуд (3) отделителя жидкости, выполненный с возможностью отделения жидкости от газожидкостной смеси и содержащий отверстие (14) для впуска газожидкостной смеси, отверстие (20) для выпуска жидкости и отверстие (16) для выпуска газа, причем группа интегрированных компонентов также содержит группу каналов, при этом стенка каждого канала является частью корпуса (1), группа каналов содержит впускной канал (13), выполненный с возможностью направления газожидкостной смеси из впуска (2) корпуса (1) в отверстие (14) для впуска сосуда (3) отделителя жидкости; и выпускной канал (15), выполненный с возможностью направления газа из отверстия (16) для выпуска газа из сосуда (3) отделителя жидкости, причем корпус (1) содержит, по меньшей мере, две противоположные части (1', 1'') корпуса, которые выполнены с возможностью герметичного соединения вдоль линии уплотнения, которая расположена в поверхности уплотнения.

Комментарии