Устройство очистки фильтра пылесоса - RU2423066C2

Код документа: RU2423066C2

Чертежи

Описание

Настоящее изобретение относится к области пылесосов, использующих этап разделения мусора при помощи фильтра складчатого типа.

В наиболее распространенных в настоящее время пылесосах используют бумажные фильтры, устанавливаемые между вентилятором и трубкой подачи воздуха и предназначенные для разделения пыли и мусора. Очистка воздуха происходит при его прохождении через упомянутый фильтр, выполненный из бумаги или нетканого материала и механически улавливающий частицы размером, превышающим поры фильтрующей среды.

Фильтрация сопровождается постепенным закупориванием фильтрующей среды во время использования вплоть до определенного порогового состояния, за пределами которого мощность всасывания и, следовательно, эффективность чистки снижается до такой степени, что возникает необходимость в замене фильтра.

Известные пылесосы, в которых таким образом используют промежуточный фильтр для улавливания пыли, имеют двойной недостаток, который состоит в том, что со временем происходит снижение мощности всасывания и требуется замена фильтрующей среды при ее насыщении. Это приводит к дополнительным затратам для пользователя.

Кроме того, во время замены фильтрующего мешка мелкая пыль, присутствующая на поверхности мешка, загрязняет руки пользователя. Эта операция обслуживания, которая сама по себе является малоприятной, иногда приводит к случайным выбросам пыли в окружающее пространство.

Для решения этих проблем были предложены пылесосы без мешка, использующие разделение циклонного или инерционного типа для удаления мусора.

В таких приборах загрязненный воздух заходит в тангенциальном направлении в разделительную камеру, оборудованную решеткой или первичным разделительным элементом, позволяющим удалять крупные частицы, прежде чем перейти во вторичный разделительный элемент, позволяющий отделять остаточные мелкие частицы. Такой прибор подробно описан в заявке ЕР 1535562, поданной на имя заявителя.

Пылесос инерционного разделения, описанный в патенте ЕР 1535562, содержит входной воздушный канал, выходящий в тангенциальном направлении в первичную камеру разделения мусора, при этом упомянутая камера имеет в основном цилиндрическую форму. Центральная часть этой камеры сообщается с каналом, соединенным с всасывающим устройством, при этом упомянутый канал содержит вторичный фильтрационный узел для удаления более мелких частиц.

Выходной канал позволяет отводить мусор, отделяемый центрифугированием, в герметичный мусоросборный контейнер. Этот выходной канал для удаления мусора находится на том же уровне, что и воздушный вход, в положении, по существу диаметрально противоположном относительно оси цилиндрической разделительной камеры.

Фильтрационный узел, подробно описанный в вышеупомянутом патенте ЕР 1535562 и установленный в центральной части пылесоса, содержит первичное фильтрационное устройство и вторичное фильтрационное устройство тонкой очистки для разделения мусора, увлекаемого воздушным потоком.

За счет нагнетания воздуха в тангенциальном направлении и за счет его отвода в центральную часть разделительной камеры воздушный поток следует по завихряющейся траектории, способствуя разделению мусора.

Первичное фильтрационное устройство, расположенное в главной разделительной камере в верхней части фильтрационного узла, содержит цилиндрический участок с отверстиями, выполненными в виде решетки, при этом упомянутые отверстия обеспечивают прохождение воздушного потока в направлении вторичной фильтрационной камеры.

Главная разделительная камера, в частности ее геометрическая форма, а также решетка для отделения мусора крупного размера выполнены с возможностью максимального эффективного центробежного разделения. По сути дела, почти весь мусор, собираемый всасывающим узлом, удаляется непосредственно в мусоросборный контейнер.

Мелкая часть мусора, в частности пыль мелкого гранулометрического состава, проходит через первичную фильтрационную решетку и поэтому перед удалением воздуха через всасывающую установку требуется вторичная фильтрация.

Такая вторичная фильтрация традиционно обеспечивается складчатым бумажным фильтром цилиндрической формы, расположенным коаксиально по отношению к главной разделительной камере.

В отличие от классических пылесосов большая часть мусора удаляется за счет первичной фильтрации, не достигая тонкого фильтра, обеспечивающего вторичную фильтрацию. Следовательно, загрязнение упомянутого фильтра происходит в течение более длительного времени, и вмешательство пользователя для обслуживания этой части прибора требуется не так часто.

Как и в классических пылесосах, забивание фильтра выражается в потере мощности всасывания и постепенном снижении эффективности пылесоса. Таким образом, даже при менее частых вмешательствах это обслуживание остается необходимым для нормальной работы прибора.

Из патента US 5307538 известен пылесос с первой фильтрацией циклонного типа, после чего воздух направляется к двигателю через фильтр. Предпочтительно этот фильтр является тонким металлическим фильтром, который можно очищать при помощи небольшой щетки, поставляемой в комплекте с прибором.

Вместе с тем, такое устройство очистки фильтра требует, с одной стороны, вмешательства пользователя и, с другой стороны, способствует его постоянному контакту с мелкой пылью, остающейся в порах фильтра. Кроме того, эту операцию необходимо производить после частичной разборки пылесоса, что не способствует облегчению операции.

Из патента FR 2027213 известен также пылесос, оборудованный складчатым фильтром, задерживающим всасываемую пыль и мусор, а также элемент очистки фильтра, ударяющий по кромкам складок упомянутого фильтра, чтобы удалить пыль, приставшую к фильтру, и эти элементы приводятся в действие через сматывающее устройство во время операции сматывания шнура электрического питания.

Такой пылесос уже позволяет автоматизировать операцию очистки фильтра, однако эта операция не может быть осуществлена или может быть только частично осуществлена, если пользователь не сматывает шнур или если он разматывает его только на небольшую длину. Кроме того, такое устройство может быть сложным в применении, если сматывающее устройство находится далеко от предназначенного для очистки фильтра.

Настоящее изобретение призвано усовершенствовать пылесосы, содержащие первичное разделение мусора (за счет центрифугирования, инерции, а также водяной фильтрации или при помощи фильтра с большими ячейками), а также вторичное разделение более мелкого мусора, и предлагает устройство очистки вторичного тонкого фильтра, которое сводит к минимуму вмешательство пользователя для обслуживания и является при этом простым в применении.

Объектом настоящего изобретения является устройство разделения мусора для пылесоса, содержащего фильтрационную систему, при этом упомянутое устройство содержит складчатый фильтр, а также устройство очистки упомянутого фильтра, содержащее, по меньшей мере, один элемент механического воздействия, опирающийся на стенку фильтра, при этом одна из частей, образованных фильтром или элементами механического воздействия, является подвижной по отношению к другой части, отличающееся тем, что устройство разделения является устройством вторичного разделения, расположенным на выходе первичной фильтрационной системы, причем относительное механическое движение между элементами механического воздействия и фильтром обеспечивается моторедуктором.

Предпочтительно, чтобы первичная фильтрация производилась за счет циклонного явления или за счет инерции в разделительной камере, соединенной с мусоросборным контейнером, что позволяет разделять большое количество мусора.

Предпочтительно, чтобы складчатый фильтр являлся трубчатым и относительное движение между элементами механического воздействия и фильтром являлось круговым. Трубчатая форма вторичного фильтра позволяет получить выигрыш в месте, обеспечивая одновременно большую развернутую площадь фильтрации.

Таким образом, главным преимуществом устройства очистки в соответствии с настоящим изобретением является сокращение числа операций обслуживания фильтрационного узла и снижение затрат по замене фильтров. Упомянутое устройство позволяет также ограничить потери мощности, связанные с забиванием фильтра, при этом эффективность пылесоса остается постоянной в течение длительного времени.

Избавление пользователя от вмешательства в фильтрационное устройство способствует улучшению гигиены пользования.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничительного примера, со ссылками на прилагаемые чертежи, на которых:

Фиг.1-6 иллюстрируют первый вариант осуществления настоящего изобретения.

Фиг.1 изображает вид в изометрии пылесоса, содержащего устройство в соответствии с настоящим изобретением.

Фиг.2 - вид сверху фильтрационного узла.

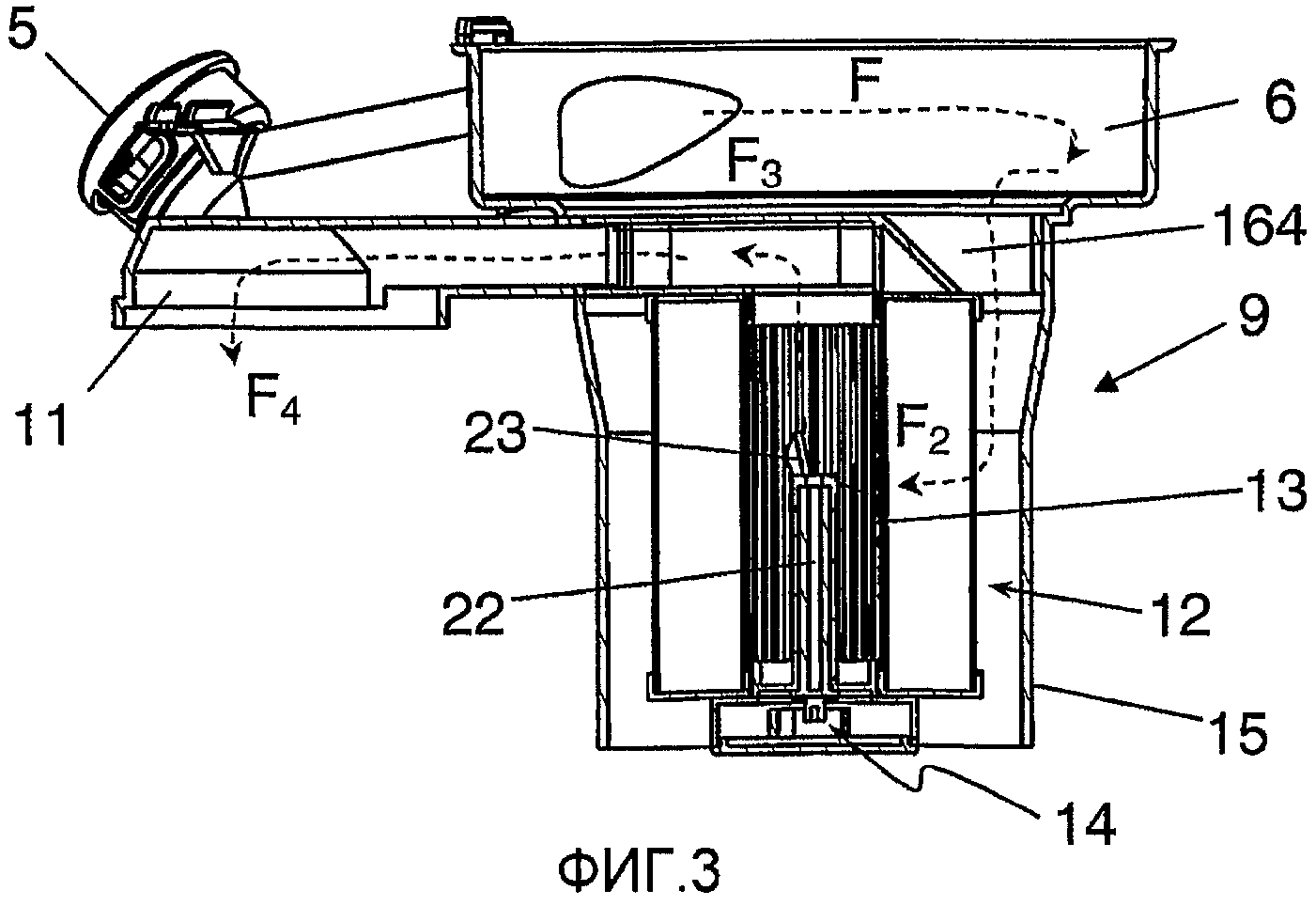

Фиг.3 - вид в разрезе фильтрационного узла по плоскости А-А фиг.2.

Фиг.4 - вид в разборе фильтрационного узла.

Фиг.5 - вид снизу фильтрационного узла, содержащего устройство в соответствии с настоящим изобретением.

Фиг.6 - вид в изометрии мусоросборного контейнера, адаптированного к настоящему изобретению.

Фиг.7-13 изображают различные составные части фильтрационного узла согласно второму варианту осуществления настоящего изобретения.

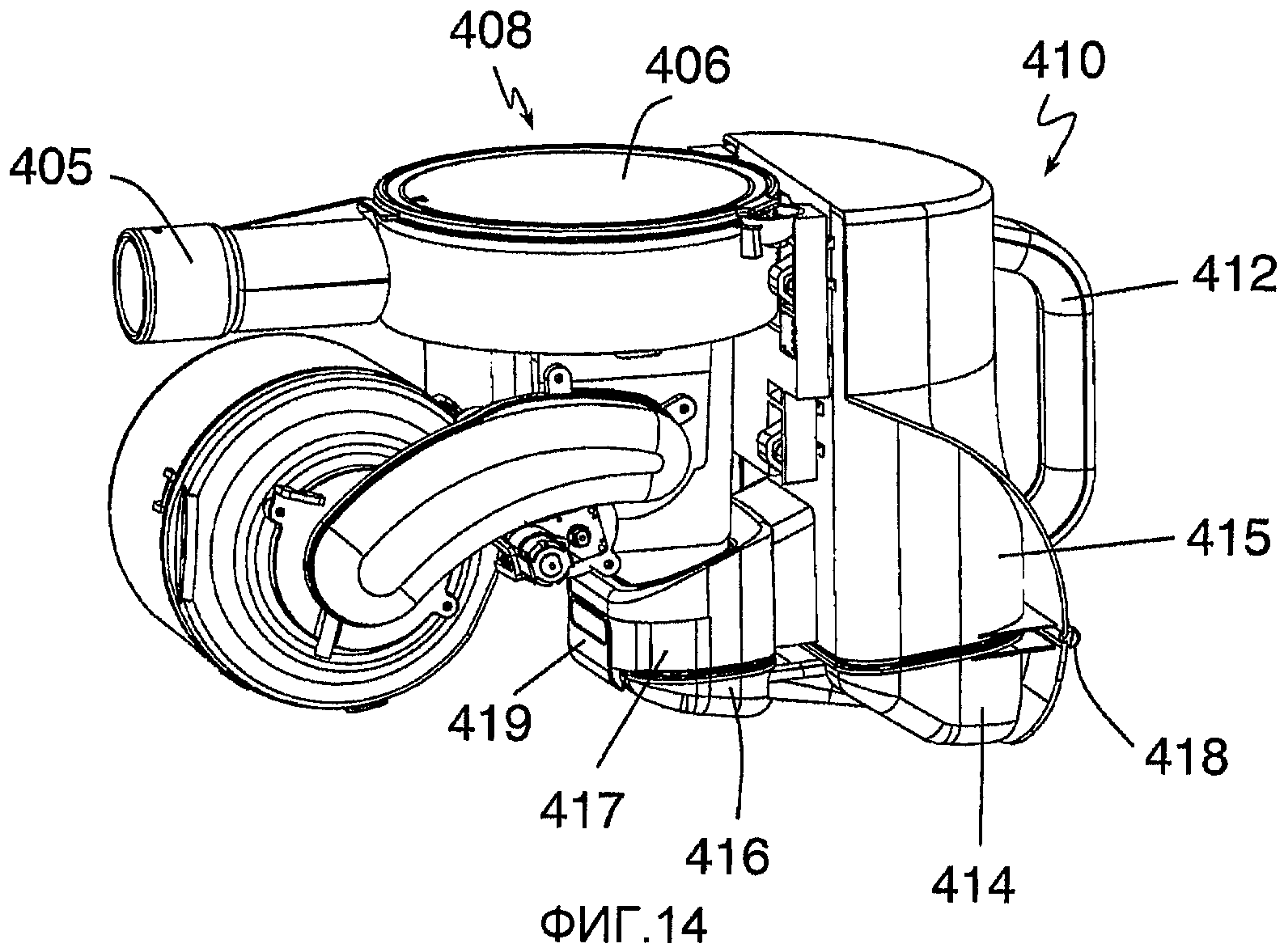

Фиг.14-16 - версия указанного второго варианта осуществления настоящего изобретения.

На фиг.1 показан пылесос циклонного типа, содержащий устройство в соответствии с настоящим изобретением и состоящий из каркаса 1, установленного на колесах 2 и на переднем колесике 3, обеспечивающих перемещение и направление пылесоса во время его работы.

Блок двигателя 4 расположен в передней части прибора. Входящий воздушный поток, содержащий мусор, поступает во впускной патрубок 5 и входит в тангенциальном направлении в главную разделительную камеру 6.

Упомянутая главная разделительная камера 6 содержит отверстие 20 для удаления мусора в контейнер 37 для сбора упомянутого мусора. Канал 8 обеспечивает соединение между мусоросборным контейнером 37 и главной разделительной камерой 6.

Циклонный пылесос содержит фильтрационный узел 9, образованный главной разделительной камерой 6 и корпусом 15, ограничивающим цилиндрическую камеру 12 для вторичного фильтра 13, находящуюся непосредственно снизу, при этом обе камеры имеют между собой воздушное сообщение.

На фиг.2 показан вид сверху фильтрационного узла (без первичного фильтра 17), иллюстрирующий тангенциальное поступление воздушного потока, содержащего мусор, через впускной патрубок 5 и выход очищенного воздуха через канал 11, выходящий в верхнюю часть блока двигателя 4. В этой конфигурации вход воздуха и выход находятся практически на одном уровне, при этом циркуляция в фильтрационном узле 9 должна обеспечивать оптимальное разделение мусора.

Согласно варианту осуществления изобретения, описанному со ссылками на фиг.1-6, пылесос содержит моторедуктор 10, установленный на каркасе 1 и приводящий в действие устройство очистки фильтра, обеспечивающего вторичное разделение, при этом двигатель 4 является вертикальным, а устройство вторичной фильтрации является складчатым трубчатым фильтром, расположенным вертикально в фильтрационном узле 9.

На фиг.3 показан разрез по вертикальной плоскости А-А фильтрационного узла, показанного на фиг.2. На этой фигуре показано расположение главной разделительной камеры 6 в верхней части фильтрационного узла 9, впускного патрубка 5 и канала 11 удаления воздуха, при этом камера 23 вторичной фильтрации содержит складчатый трубчатый фильтр 13 и элементы 23 механического воздействия, расположенные вдоль оси фильтрационного узла, при этом упомянутый фильтрационный узел в основном имеет цилиндрическую форму.

В своей центральной нижней части фильтрационный узел 9 содержит устройство 14 очистки вторичного тонкого фильтра 13.

На фиг.4 показаны различные составные элементы фильтрационного узла 9, а именно:

- корпус 15, ограничивающий камеру 12 вторичной фильтрации и содержащий средства фильтрации,

- главная разделительная камера 6, расположенная в верхней части корпуса 15 и содержащая отверстие 20 в направлении соединительного канала 8, выходящего в мусоросборный контейнер 37,

- первичный фильтр 17, содержащий отверстия, описанный, например, в патенте ЕР 1535562,

- крышка 18, удерживающая набор съемных деталей, закрепленных в фильтрационном узле, и закрывающая главную разделительную камеру,

- отводное колено 16, направляющее воздух, поступающий из складчатого фильтра 13, в трубку 11, затем к всасывающему двигателю, и расположенное под главной разделительной камерой, причем это отводное колено выполнено в виде купола 162, соединяющегося с центральной частью трубчатого фильтра, при этом купол 162 частично охвачен отверстием 164, соединяющим внутреннюю часть первичного фильтра 17 с наружной частью складчатого фильтра,

- складчатый трубчатый фильтр 13, установленный вертикально в нижней центральной части корпуса 15, при этом упомянутая нижняя часть образует вторичную разделительную камеру,

- устройство 14 очистки, приводимое в действие моторедуктором 10 при помощи трансмиссии 19.

Вид в разборе на фиг.4 и вид в разрезе на фиг.3 позволяют лучше понять циркуляцию воздуха в фильтрационном устройстве. Воздух, содержащий мусор, поступает через впускной патрубок 5 тангенциально в первичную разделительную камеру 6 в направлении F, при этом воздушный поток на большой скорости вращается вокруг кольца, образованного между первичным фильтром 17 и стенками камеры 6, и через отверстие 20 (стрелка F1) освобождается от крупного мусора, который удаляется в мусоросборный контейнер 37.

После этого воздушный поток проходит через отверстия первичного фильтра 17, затем через отверстие 164 во вторичную разделительную камеру (стрелка F2) между корпусом 15 и складчатым фильтром. Затем воздух проходит через этот фильтр снаружи внутрь, освобождаясь от пыли и остаточных мелких частиц во время прохождения, и поднимается в центральную и верхнюю трубчатую часть упомянутого складчатого фильтра 13 (стрелка F3).

В верхней части фильтрационного узла находится купол 162, образующий колено 16 отвода фильтрованного воздуха, которое направляет поток в канал 11 и в двигатель, обеспечивающий всасывание (стрелка F4).

Устройство очистки в соответствии с настоящим изобретением герметично установлено в нижней части фильтрационного узла таким образом, чтобы не мешать циркуляции воздуха в фильтрационном узле и разделению частиц под действием центробежной силы.

Таким образом, механизм приведения в действие подвижной детали или подвижных деталей установлен под трубчатым фильтром 13, и элементы механического воздействия находятся внутри трубчатого фильтра 13. В варианте элементы механического воздействия могут находиться снаружи трубчатого фильтра 13.

Положение устройства 14 очистки в нижней части фильтрационного узла облегчает операции очистки и замены фильтра, в частности, за счет доступности упомянутого фильтра через верхнюю часть фильтрационного узла после разблокировки крышки 18 и демонтажа вышеупомянутых съемных деталей.

Как показано на фиг.4 и 5, устройство очистки фильтра содержит моторедуктор 10, который приводит во вращение элементы 23 механического воздействия через трансмиссию 19.

Трансмиссия 19, предпочтительно расположенная под фильтром 13, предназначена для передачи движения вращения между приводным валом моторедуктора 10 и опорной осью 22 элементов 23 механического воздействия. Упомянутый приводной вал смещен по отношению к центральной оси, в основном, цилиндрического фильтрационного узла 9.

Согласно этому примеру выполнения элементы механического воздействия являются подвижными, а фильтр 13 является неподвижным.

Как показано на фиг.5, трансмиссия 19 может содержать, например, шестерни 24, соединенные ремнем 21, или содержать любое другое устройство, позволяющее передавать движение от одной точки к другой.

Элементы 23 механического воздействия могут быть выполнены, например, в виде пальцев, которые проходят по складкам фильтра 13, стряхивая пыль, когда они приводятся во вращение. Эти пальцы могут быть расположены в средней части по существу на половине высоты складчатого трубчатого фильтра или на другом уровне в зависимости от своей формы и от конфигурации фильтра.

На конце или на оси 22, служащей опорой, установлено, по меньшей мере, два элемента 23 механического воздействия, но предпочтительно выполняют большее число упомянутых элементов, обычно шесть, распределяя их по внутреннему или наружному периметру трубчатого фильтра и, в случае необходимости, по высоте фильтра на разных уровнях на оси 22.

Упомянутые элементы 23 механического воздействия могут быть выполнены в виде металлических проводов, загнутых в виде дуги и закрепленных с одной стороны на нижней части оси 22 и с другой стороны на верхней части упомянутой оси на верхнем уровне складчатого фильтра. Согласно этому варианту выпуклый наружный участок металлической дуги опирается на фильтр, и под действием трения, возникающего во время вращения, пыль опадает и фильтр очищается.

Элементы механического воздействия, приводимые во вращение, могут быть выполнены также в виде лопастей или лопаток.

Не выходя за рамки настоящего изобретения, можно предусмотреть различные другие жесткие или гибкие средства для механического встряхивания фильтра, заставляющие пыль опадать под действием собственной тяжести.

Вторичный фильтр, содержащийся в пылесосе циклонного типа в соответствии с настоящим изобретением, может быть выполнен из различных материалов и содержать любую фильтрующую среду из бумаги, нетканого материала или ткани.

На фиг.1-6 показан предпочтительный пример осуществления изобретения, однако существует множество вариантов конструкции пылесоса вышеуказанного типа, содержащего устройство очистки вторичного фильтра в соответствии с настоящим изобретением.

В представленной конфигурации пылесос удаляет самый крупный и самый тяжелый мусор во время первичного разделения. Самые мелкие остатки, в основном представляющие собой мелкую пыль, остаются на складчатом фильтре 13. Во время операции очистки часть пыли удаляется со складчатого фильтра и тоже падает в мусоросборный контейнер 37.

В частности, упомянутый мусоросборный контейнер 37, показанный на фиг.6, состоит из двух частей и содержит:

- главный отсек 31, предназначенный для мусора, поступающего после первичного разделения через канал 8,

- вторичный отсек 32, предназначенный для мелкого мусора и пыли, поступающих после вторичного разделения и из тонкого фильтра после операции очистки,

- жесткое соединение 33, соединяющее оба отсека,

- ручку 34, позволяющую пользователю манипулировать мусоросборным контейнером 37.

Главный и вторичный отсеки предпочтительно имеют параллелепипедную или цилиндрическую форму и предпочтительно выполнены с возможностью оптимального соединения с различными компонентами пылесоса, установленными на каркасе 1.

В частности, главный отсек 31 имеет более значительную емкость, чем вторичный отсек 32, и находится в задней и нижней части пылесоса в продолжении канала 8 и по существу противоположно входящему загрязненному потоку, который поступает через впускной патрубок 5.

Вторичный отсек 32 расположен снизу и по существу на вертикали относительно вторичной разделительной камеры под фильтрационным узлом 9.

Высоту вторичного отсека ограничивают, чтобы не ухудшать компактность циклонного пылесоса и избежать увеличения высоты прибора.

Предпочтительно, как показано на фиг.6, чтобы верхние части обоих отсеков содержали вырезы, обеспечивающие легкое введение мусоросборного контейнера в приемное гнездо 7 в пылесосе. Упомянутые вырезы выполняют по плоскостям, имеющим наклон в сторону передней части пылесоса.

Такая заостренная форма мусоросборного контейнера облегчает его введение в гнездо 7, при этом отсек 32 служит ориентиром для введения контейнера 37 в его гнездо. За счет этого в целом форма мусоросборного контейнера предусмотрена, чтобы оптимально заходить в гнездо 7.

Предпочтительно согласно изобретению мусоросборный контейнер 37 содержит, по меньшей мере, одно захватное устройство, обеспечивающее манипулирование упомянутым контейнером во время операций обслуживания.

Это захватное устройство предпочтительно выполнено в виде вертикально направленной ручки 34, выполненной на задней стороне контейнера по существу на половине высоты и в центре наружной стороны главного отсека 31, как показано на фиг.6.

Основная версия представленного варианта выполнения предусматривает выполнение фильтра подвижным, в то время как элементы механического воздействия являются неподвижными. Передачу движения между моторедуктором и фильтром можно осуществлять, например, при помощи шестерен, что будет описано ниже.

Можно предусмотреть также другие варианты в зависимости от положения двигателя в пылесосе и, следовательно, от направления и конфигурации удаления воздуха, от внутренней конструкции фильтрационного узла, которая может обуславливать различные варианты циркуляции воздуха и применение трубчатого или плоского фильтра.

На фиг.7-13 показан другой вариант осуществления настоящего изобретения, где главным отличием от примера выполнения, показанного на фиг.1-6, является складчатый трубчатый фильтр 130, который, с одной стороны, установлен горизонтально в камере 120 разделительного устройства 90 и, с другой стороны, является подвижным относительно неподвижных элементов механического воздействия.

Как показано, в частности, на фиг.7, где в разборе показано разделительное устройство 90, а также двигатель, главное устройство разделения мусора выполнено аналогично описанному выше устройству. Однако первичный фильтр 170 предпочтительно содержит две диаметрально противоположные арки 172, предназначенные для ограничения смещения трубчатого фильтра в камере 120. Эти две арки опираются на уступы 154, выполненные в корпусе 150.

Согласно этому варианту выполнения отсек 310 сбора мусора, отделенного главным устройством, выполнен съемным и установлен на верхней части разделительного устройства 90 за счет взаимодействия между шипами и крючками 312, выполненными на контейнере, и соответствующими пазами 92, выполненными в корпусе 150. Этот отсек аналогичен отсеку, описанному в заявке ЕР 1535562.

Вторичную фильтрацию осуществляет складчатый фильтр 130, который установлен горизонтально в камере 120. Воздух выходит через отверстие 158, выполненное в одной из вертикальных сторон корпуса 150. Таким образом, фильтрованный воздух направляется каналом 110 удаления в сторону двигателя 4, тоже установленного горизонтально.

Таким образом, после очистки складчатого фильтра 130 мелкая пыль собирается в съемный отсек 320, отделенный от отсека 310, при этом упомянутый отсек 320 закрывает нижнюю часть корпуса 150, как показано на фиг.8, где в разборе показано разделительное устройство 90.

На этой фигуре показан также моторедуктор 100, а также механизм очистки. Моторедуктор 100 установлен на корпусе 150 противоположно выходному воздушному отверстию 158 через коробку 104.

Как показано на фиг.8 и 9, механизм привода фильтра 130 содержит две шестерни 106, 108, при этом одна из шестерен, в данном случае шестерня 106, соединена с фильтром 130, и ось этой шестерни соответствует оси вращения фильтра 130. Другая шестерня 108, входящая в зацепление с первой, приводится во вращение приводным валом 102 моторедуктора 100.

Шестерня 108 имеет больший размер, чем шестерня 106, чтобы уменьшить скорость вращения фильтра по отношению к скорости вращения вала 102 моторедуктора. Число шестерен может быть еще большим в зависимости от характеристик используемого моторедуктора и в зависимости от требуемых скоростей.

Как показано на фиг.8, шестерня 106 установлена снаружи корпуса 150, тогда как шестерня 108 находится внутри в камере 120. Таким образом, корпус 150 содержит ажурную часть 153, обеспечивающую механическое соединение между шестернями 106 и 108. Предпочтительно коробку 104 устанавливают на корпусе 150 с уплотнением.

Шестерня 108 связана с фланцем 132, который вместе с другим фланцем 134 образует механические опоры для фильтрующего элемента 136 складчатого фильтра 130.

Средства очистки содержат также узел 140 очистки складчатого фильтра 130, содержащий шесть элементов механического воздействия на складки фильтра 130.

Узел 140 детально показан на фиг.10 и 11. Узел очистки содержит элементы 146, 148 механического воздействия, выполненные в виде изогнутых пальцев и соединенные с центральной осью 143. Один из концов этой оси содержит цилиндрический колпачок 144, тогда как другой конец содержит, в частности, крепежный шип 142.

Согласно предложенному примеру шесть элементов механического воздействия, расположенные внутри фильтра и входящие в контакт со стенкой упомянутого фильтра, содержат две группы из трех пальцев, расположенные на двух уровнях по длине фильтра, при этом упомянутые пальцы каждой группы распределены в угловом направлении вокруг оси 143.

Кроме того, конец каждого пальца 146, 148 содержит часть, утолщенную в радиальном направлении наружу, соответственно 1460 и 1480. Предпочтительно пальцы 146 не обязательно находятся строго в продолжении пальцев 148. Как показано на фиг.11 в проекции вдоль оси 143 фиг.10, две группы пальцев смещены на угол α, который в представленном примере составляет примерно 30°.

На фиг.12 показан вид сверху фильтрационного устройства 90 без крышки 6, без фильтра 170 и без контейнера 310. На фиг.13 показан увеличенный вид детали, показанной на фиг.12.

Таким образом, устройство 140 очистки удерживается неподвижно в корпусе 150, в частности, при помощи крепежного шипа 142, установленного в дне 156 паза 154, и эти элементы показаны также на фиг.7 и 8. Конец 144 оси 143 удерживается в отверстии 136 фланца 134.

Таким образом, согласно этому варианту выполнения моторедуктор приводит трубчатый фильтр 130 во вращение вокруг неподвижной оси 143 узла 140 очистки.

Во время работы воздух проходит по тому же пути, что и в предыдущем варианте. Во время операции очистки утолщенные части 1460 и 1480 пальцев 146, 148 механически действуют на складки фильтрующего элемента 136 вращающегося складчатого фильтра. Часть пыли, задержанной фильтром, стряхивается и падает в отсек 320.

Действительно, в случае трубчатого фильтра, установленного горизонтально, то есть ось симметрии которого является горизонтальной, представляется предпочтительным приводить во вращение фильтр относительно элементов механического воздействия. В противном случае очистка складок, находящихся в верхней части, будет не такой эффективной, так как частицы пыли, взвешенные в воздухе, будут падать под действием тяжести по существу на те же складки.

Поэтому предпочтительно, чтобы пальцы не располагались вертикально в сторону верхней части камеры 120. На фиг.11 показано угловое положение узла 140 очистки в камере 120, которое обеспечивает хорошие результаты.

На фиг.14-16 показан вариант выполнения, в котором канал 405 впуска мусора в главную разделительную камеру 408, закрытую крышкой 406, является по существу горизонтальным. Мусоросборный контейнер 410 выполнен аналогично контейнеру из первого варианта выполнения изобретения и содержит вертикальную захватную ручку 412, а также двойную емкость для мусора, содержащую отсек 414 для мусора, отделенного главным разделительным устройством, и отсек 416 для мусора, поступающего после очистки. Мусор направляется в отсеки 414, 416 соответственно по каналам 415, 417, встроенным в контейнер 410.

Кроме того, чтобы облегчить опорожнение контейнера, отсеки 414, 416 выполнены съемными и установлены при помощи шарнира 418, при этом отсеки герметично соединены с каналами 415, 417 контейнера через уплотнительные прокладки и удерживаются защелкой 419.

На фиг.15 аналогично фиг.9 показан в разборе вторичный фильтр 430, расположенный под разделительной камерой, а также устройство очистки.

На фигуре показан складчатый фильтрующий элемент 436, удерживаемый между двумя фланцами 432, 434, каждый из которых оборудован тороидальной прокладкой, такой как прокладка 435. Устройство содержит также зубчатую передачу, содержащую шестерню 437 большого размера, соединенную с фланцем 432 и входящую в зацепление с шестерней 438, ось которой соединена с осью 452 моторедуктора 450. Как и в предыдущем случае, скребковый механизм 440 является неподвижным, и цилиндр приводится во вращение вокруг упомянутого механизма.

Более детально скребковый механизм 440 показан на фиг.16. Он содержит крепежный шип 442, а также ось 443, с которой соединены два элемента 444, 446 механического воздействия на складчатый фильтрующий элемент 436.

Концы элементов 444, 446 механического воздействия предпочтительно содержат утолщенные части, соответственно 445, 447, выполненные в виде небольших цилиндров, которые обеспечивают мягкое взаимодействие со складчатым элементом, чтобы не повреждать его поверхность во время операции очистки.

Предпочтительно, чтобы цилиндры 445, 447 были покрыты смазочным материалом или выполнены из материала с очень низким коэффициентом трения, например таким, как ПТФЭ.

Предпочтительно, чтобы элементы механического воздействия были направлены вниз для повышения эффективности очистки. На фиг.15 эти элементы показаны направленными вверх для большей ясности.

Согласно представленным вариантам выполнения скребковый механизм может быть либо встроен в фильтр (например, закреплен при помощи клея), либо быть съемным относительно этого фильтра и соединяться при помощи разъемного соединения типа зажимов.

В варианте выполнения устройство очистки можно расположить в камере вторичной фильтрации снаружи фильтрующего устройства.

Для различных описанных выше конфигураций пылесоса устройство очистки можно, например, установить снаружи складчатого фильтра и в положении опоры на этот фильтр, при этом элементы механического воздействия устанавливают на венце, диаметр которого превышает диаметр складчатого фильтра, чтобы механически встряхивать фильтр снаружи, при этом направление прохождения воздуха меняется на противоположное, и он проходит изнутри фильтра наружу.

Другой возможный вариант состоит в изменении пути прохождения воздуха, при этом загрязненный воздух проходит через плоский вторичный фильтр снизу вверх, при этом упомянутый плоский фильтр предпочтительно установлен на наклонной опоре и элементы механического воздействия опираются на упомянутый фильтр на стороне удаления воздуха, облегчая очистку за счет относительных прямолинейных или возвратно-поступательных движений между элементами механического воздействия и поверхностью фильтра.

Во всех вариантах предусмотрено, чтобы пыль после очистки при помощи устройства в соответствии с настоящим изобретением падала под действием силы тяжести в нижнюю часть пылесоса в предусмотренный для этой цели отсек, при этом упомянутый отсек герметично закрыт, чтобы избежать потерь напора воздуха во время работы пылесоса.

Во всех вариантах предусмотрено, чтобы действие устройства очистки не было постоянным во время работы пылесоса. Действительно, непрерывная работа устройства очистки не является необходимой, учитывая незначительное загрязнение фильтра, с одной стороны, и возможность износа от трения материала, с другой стороны.

Предпочтительно согласно изобретению, чтобы моторедуктор работал циклично.

Во время разработки технико-экономического обоснования прибора было установлено, что предпочтительно запускать устройство очистки и, следовательно, моторедуктор в конце каждого использования пылесоса. Предпочтительно согласно изобретению редуктор двигателя включается во время каждой остановки пылесоса.

Предпочтительно перед включением моторедуктора следует выждать одну или несколько секунд после остановки двигателя, чтобы не допустить снижения эффективности очистки из-за разрежения, создаваемого во время работы двигателя.

Для осуществления цикличной очистки вторичного фильтра можно предусмотреть выполнение моторедуктора с реле выдержки времени.

Для встряхивания фильтра и удаления пыли с его поверхности не обязательно производить многочисленные вращения элементов механического воздействия или фильтра, согласно рассматриваемому варианту выполнения достаточно всего нескольких оборотов, поскольку моторедуктор работает всего несколько секунд.

Ранее были указаны различные варианты изобретения, и можно предусмотреть несколько возможных версий, отличающихся от описанных в части трансмиссии между моторедуктором и элементами приведения во вращение.

В различных рассматриваемых конфигурациях фильтр может быть плоским или трубчатым и может быть выполнен из различных материалов, при этом циркуляцию воздуха в фильтрационном узле можно осуществлять по-разному, не выходя за рамки настоящего изобретения.

Изобретение не ограничивается описанными вариантами осуществления, представленными в качестве примеров, и может содержать все возможные технические эквиваленты, а также их комбинации.

Реферат

Объектом настоящего изобретения является устройство разделения мусора для пылесоса, содержащего фильтрационную систему, при этом упомянутое устройство содержит складчатый фильтр (13), а также устройство (14) очистки упомянутого фильтра (13), содержащее, по меньшей мере, один элемент (23) механического воздействия, опирающийся на стенку фильтра (13), при этом одна из частей, образованных фильтром (13) или элементами (23) механического воздействия, является подвижной по отношению к другой части. Устройство разделения является устройством вторичного разделения, расположенным на выходе первичной фильтрационной системы, причем относительное механическое движение между элементами (23) механического воздействия и фильтром (13) обеспечивается мотор-редуктором (10). Элементы (146, 148, 444, 446) механического воздействия расположены внутри складчатого фильтра (130, 430) и выполнены в виде нескольких пальцев, входящих в контакт со стенкой фильтра (130, 430), при этом упомянутые пальцы расположены на двух уровнях по длине фильтра (130, 430), что снижает турбулентность воздушного потока внутри фильтрующей системы. 17 з.п. ф-лы, 16 ил.

Формула

Документы, цитированные в отчёте о поиске

Пылеулавливающее устройство циклонного типа для пылесоса

Комментарии