Способ получения фтористого водорода - SU1731724A1

Код документа: SU1731724A1

Описание

Изобретение относится к химической технологии и может быть использовано при получении фтористого водорода сернокислотным разложением плавикового шпата.

Известен способ получения фтористого водорода, по которому плавиковый шпат сорта ФФ-95А смешивается с рабочей смесью кислот, имеющей температуру 70- 120°С и содержащей 87,5-91,9% серной кислоты, 8-12% фтористоводородной кислоты и 0,1-0,5% воды, взятой с избытком 10-20% по серной кислоте, в барабанной вращающейся печи с трехзонным электрическим косвенным обогревом, реакционная масса прогревается до 230-280°С в течение 3-4 ч, полученный газ проходит стадии очистки , охлаждения и конденсации фтористого водорода, конденсат подвергается двойной ректификации с получением безводного фтористого водорода высокой чистоты. Способ обеспечивает степень разложения плавикового шпата 98,6% при этом отвальный гипс содержит 1,0-2,0% фторида кальция и 1,5-15% серной кислоты.

Недостатками способа являются сравнительная низкая степень разложения плавикового шпата, большая длительность процесса, образование настылей на внутренней поверхности ьарабана.

Целью изобретения является сокращение продолжительности процесса, повыше3

ч

К

ние степени разложения и устранение на- стылеобразования.

Сущность изобретения состоит в том, что плавиковый шпат смешивается с предварительно подогретой до 230-250°С серной кислотой или рабочей смесью серной и фтористоводородной кислот, взятой с избытком 10-20% по серной кислоте, непосредственно в барабанной вращающейся печи, причем кислота подается равномерно и непрерывно, орошая реакционную смесь на протяжении 1,0-1,5 м длины барабана от загрузочной головки, что соответствует времени смешения 5-7 мин. В результате смешения , минуя пастообразное состояние, образуется сыпучая реакционная смесь, что устраняет настылеобразование, улучшает теплопередачу и обеспечивает быстрый прогрев реакционной смеси до рабочей температуры , повышение степени разложения при сокращении времени реагирования. Выделяющийся реакционный газ очищается и в случае получения безводного фтористого водорода конденсируется, а конденсат подвергается двойной ректификационной очистке от высококипящих (серная кислота, вода) примесей на первой стадии и низкокипящих (сернистый ангидрид и четырехфтористый кремний) примесей, а в случае получения фтористоводородной кислоты различной конденсации очищенный реакционный газ подвергается абсорбции водой. Отвальный гипс удаляется из печи, подвергается мокрой или сухой нейтрализации и используется в качестве строительных материалов.

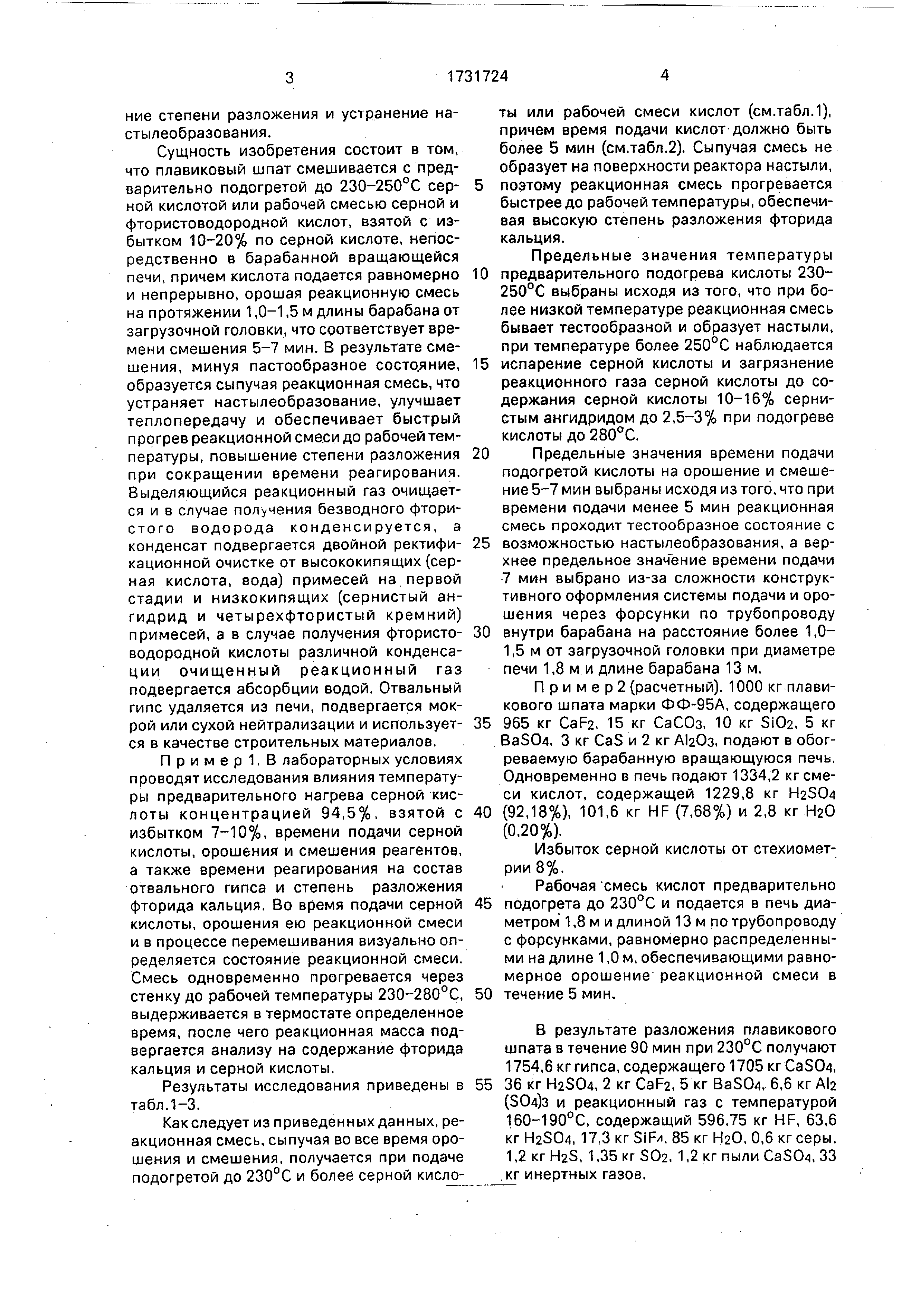

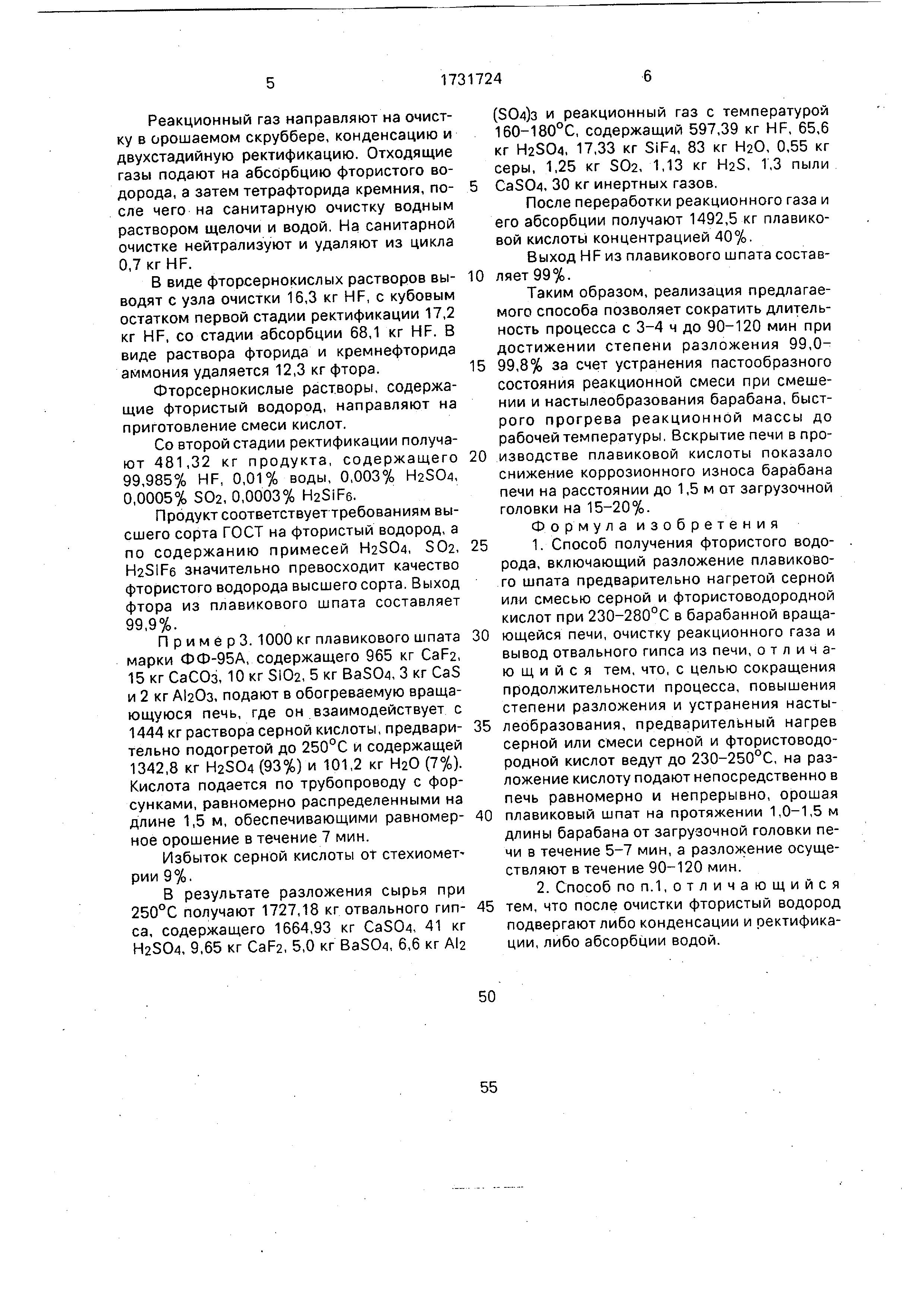

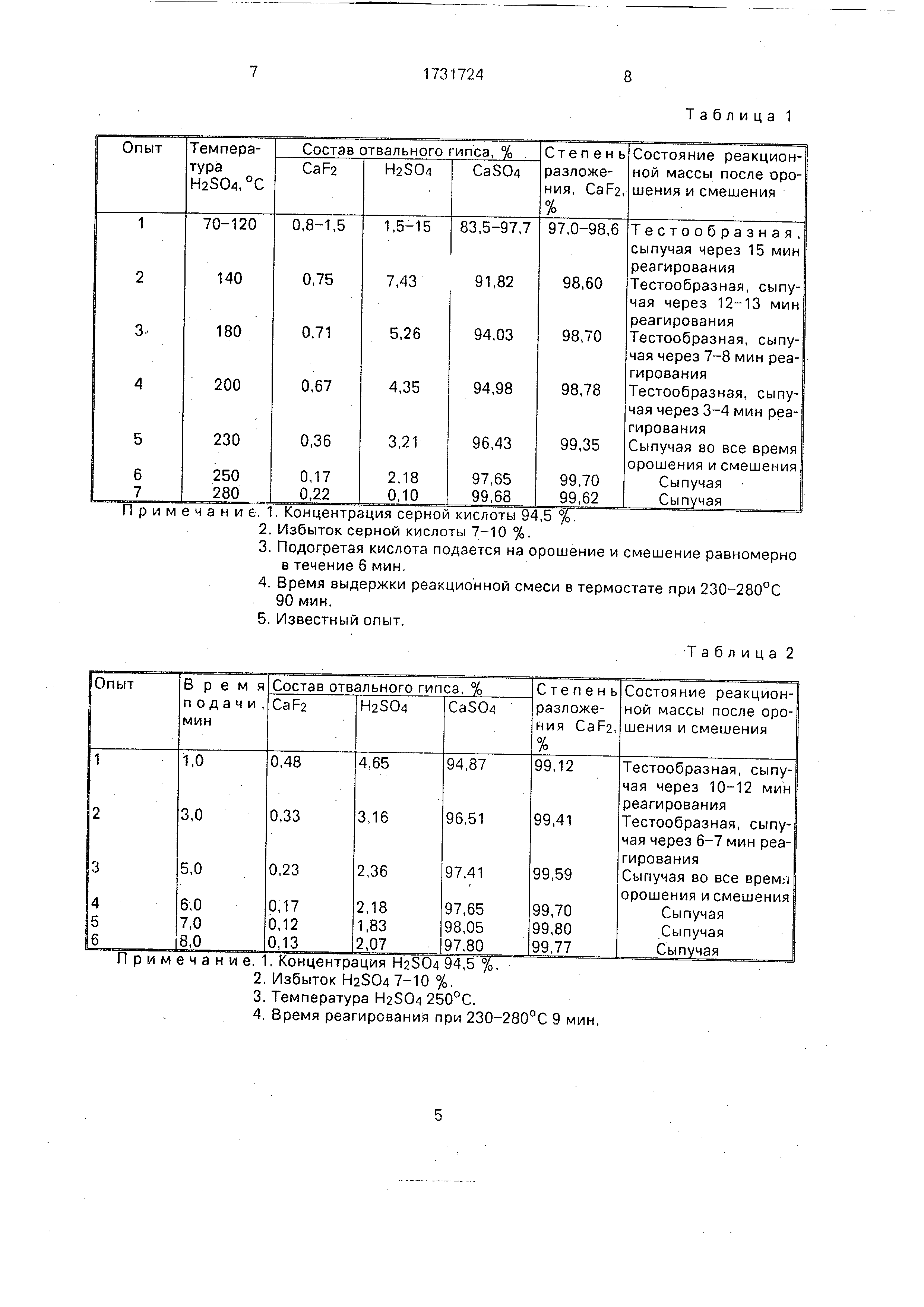

Пример1.В лабораторных условиях проводят исследования влияния температуры предварительного нагрева серной кислоты концентрацией 94,5%, взятой с избытком 7-10%, времени подачи серной кислоты, орошения и смешения реагентов, а также времени реагирования на состав отвального гипса и степень разложения фторида кальция. Во время подачи серной кислоты, орошения ею реакционной смеси и в процессе перемешивания визуально определяется состояние реакционной смеси. Смесь одновременно прогревается через стенку до рабочей температуры 230-280°С, выдерживается в термостате определенное время, после чего реакционная масса подвергается анализу на содержание фторида кальция и серной кислоты.

Результаты исследования приведены в табл. 1-3.

Как следует из приведенных данных, реакционная смесь, сыпучая во все время орошения и смешения, получается при подаче подогретой до 230°С и более серной кислоты или рабочей смеси кислот (см.табл.1), причем время подачи кислот должно быть более 5 мин (см.табл.2). Сыпучая смесь не образует на поверхности реактора настыли,

поэтому реакционная смесь прогревается быстрее до рабочей температуры, обеспечивая высокую степень разложения фторида кальция.

Предельные значения температуры

предварительного подогрева кислоты 230- 250°С выбраны исходя из того, что при более низкой температуре реакционная смесь бывает тестообразной и образует настыли, при температуре более 250°С наблюдается

испарение серной кислоты и загрязнение реакционного газа серной кислоты до содержания серной кислоты 10-16% сернистым ангидридом до 2,5-3% при подогреве кислоты до 280°С.

Предельные значения времени подачи подогретой кислоты на орошение и смешение 5-7 мин выбраны исходя из того, что при времени подачи менее 5 мин реакционная смесь проходит тестообразное состояние с

возможностью настылеобразования, а верхнее предельное значение времени подачи 7 мин выбрано из-за сложности конструктивного оформления системы подачи и орошения через форсунки по трубопроводу

внутри барабана на расстояние более 1,0- 1,5 м от загрузочной головки при диаметре печи 1,8 м и длине барабана 13 м.

П р и м е р 2 (расчетный). 1000 кг плавикового шпата марки ФФ-95А, содержащего

965 кг CaF2, 15 кг СаСОз, 10 кг SiOa, 5 кг ВаЗОд, 3 кг CaS и 2 кг , подают в обогреваемую барабанную вращающуюся печь. Одновременно в печь подают 1334,2 кг смеси кислот, содержащей 1229,8 кг НаЗОз

(92,18%), 101,6 кг HF (7,68%) и 2,8 кг Н20 (0,20%).

Избыток серной кислоты от стехиометрии 8%.

Рабочая смесь кислот предварительно

подогрета до 230°С и подается в печь диаметром 1,8 м и длиной 13 м по трубопроводу с форсунками, равномерно распределенными на длине 1,0 м, обеспечивающими равномерное орошение реакционной смеси в

течение 5 мин,

В результате разложения плавикового шпата в течение 90 мин при 230°С получают 1754,6 кг гипса, содержащего 1705кгСа304, 36 кг H2S04, 2 кг CaF2, 5 кг BaSO/i, 6,6 кг AI2 (504)з и реакционный газ с температурой 160-190°С, содержащий 596.75 кг HF, 63,6 кг H2S04, 17,3 кг Sip. 85 кг Н20, 0,6 кг серы, 1,2 кг H2S, 1,35 кг S02, 1,2 кг пыли CaS04, 33 кг инертных газов.

Реакционный газ направляют на очистку в орошаемом скруббере, конденсацию и двухстадийную ректификацию. Отходящие газы подают на абсорбцию фтористого водорода , а затем тетрафторида кремния, после чего на санитарную очистку водным раствором щелочи и водой. На санитарной очистке нейтрализуют и удаляют из цикла 0,7 кг HF.

В виде фторсернокислых растворов выводят с узла очистки 16,3 кг HF, с кубовым остатком первой стадии ректификации 17,2 кг HF, со стадии абсорбции 68,1 кг HF. В виде раствора фторида и кремнефторида аммония удаляется 12,3 кг фтора.

Фторсернокислые растворы, содержащие фтористый водород, направляют на приготовление смеси кислот.

Со второй стадии ректификации получают 481,32 кг продукта, содержащего 99,985% HF, 0,01% воды, 0,003% H2S04, 0,0005% S02, 0,0003% HaSiFe.

Продукт соответствует требованиям высшего сорта ГОСТ на фтористый водород, а по содержанию примесей H2S04, SOa, HaSiFe значительно превосходит качество фтористого водорода высшего сорта. Выход фтора из плавикового шпата составляет 99,9%.

П р и м е р 3.1000 кг плавикового шпата марки ФФ-95А, содержащего 965 кг CaFa, 15 кг СаСОз, Ю кг SiOa, 5 кг BaS04, 3 кг CaS и 2 кг АЬОз, подают в обогреваемую вращающуюся печь, где он взаимодействует с 1444 кг раствора серной кислоты, предварительно подогретой до 250°С и содержащей 1342,8 кг H2S04 (93%) и 101,2 кг Н20 (7%). Кислота подается по трубопроводу с форсунками , равномерно распределенными на длине 1,5 м, обеспечивающими равномерное орошение в течение 7 мин.

Избыток серной кислоты от стехиомет рии9%.

В результате разложения сырья при 250°С получают 1727,18 кг отвального гипса , содержащего 1664,93 кг CaS04, 41 кг H2S04, 9,65 кг CaF2, 5,0 кг BaS04, 6,6 кг AI2

(504)з и реакционный газ с температурой 160-180°С, содержащий 597,39 кг HF, 65,6 кг H2S04, 17,33 кг SiF4, 83 кг Н20, 0,55 кг серы, 1,25 кг S02, 1,13 кг HaS, 1,3 пыли

CaS04. 30 кг инертных газов.

После переработки реакционного газа и его абсорбции получают 1492,5 кг плавиковой кислоты концентрацией 40%.

Выход HF из плавикового шпата составляет99% .

Таким образом, реализация предлагаемого способа позволяет сократить длительность процесса с 3-4 ч до 90-120 мин при достижении степени разложения 99,099 ,8% за счет устранения пастообразного состояния реакционной смеси при смешении и настылеобразования барабана, быстрого прогрева реакционной массы до рабочей температуры. Вскрытие печи впроизводстве плавиковой кислоты показало снижение коррозионного износа барабана печи на расстоянии до 1,5 м от загрузочной головки на 15-20%.

Формула изобретения

1. Способ получения фтористого водорода , включающий разложение плавикового шпата предварительно нагретой серной или смесью серной и фтористоводородной кислот при 230-280°С в барабанной вращающейся печи, очистку реакционного газа и вывод отвального гипса из печи, отличающийся тем, что, с целью сокращения продолжительности процесса, повышения степени разложения и устранения настылеобразования , предварительный нагрев серной или смеси серной и фтористоводородной кислот ведут до 230-250°С, на разложение кислоту подают непосредственно в печь равномерно и непрерывно, орошая

плавиковый шпат на протяжении 1.0-1,5 м длины барабана от загрузочной головки печи в течение 5-7 мин, а разложение осуществляют в течение 90-120 мин.

2. Способ по п.1, отличающийся

тем, что после очистки фтористый водород подвергают либо конденсации и ректификации , либо абсорбции водой.

Таблица 1

Реферат

Изобретение относится к химической технологии и может быть использовано при получении фтористого водорода сернокислотным разложением плавикового шпата. Способ осуществляется в барабанной вращающейся печи, куда непрерывно подается плавиковый шпат и предварительно подогретая до 230-250°С серная кислота или рабочая смесь серной и фтористоводородной кислот, причем кислота подается равномерно и непрерывно, орошая реакционную смесь на протяжении 1,0-1,5 м длины барабана от загрузочной головки в течение 5-7 мин. Реакционная масса прогревается до 230-280°С в течение 90-120 мин. Выделяющийся реакционный газ очищается и в случае получения безводного фтористого водорода конденсируется, а конденсат подвергается ректификационной очистке, а в случае получения фтористоводородной кислоты очищенный газ подвергается абсорбции водой. Отвальный гипс удаляется из печи, подвергается мокрой или сухой нейтрализации и может быть использован в качестве строительных материалов. Изобретение позволяет сократить продолжительность процесса с 3-4 ч до 90-120 мин. повысить степень разложения с 97,0-98,6 до 99,0-99,8% и устранить настылеобразо- вание. 1 з.п. ф-лы, 3 табл. сл с

Формула

Комментарии