Способ придания извитости термопластичной пряже и устройство для его осуществления - SU650514A3

Код документа: SU650514A3

Чертежи

Описание

Устройство работает следующим образом .

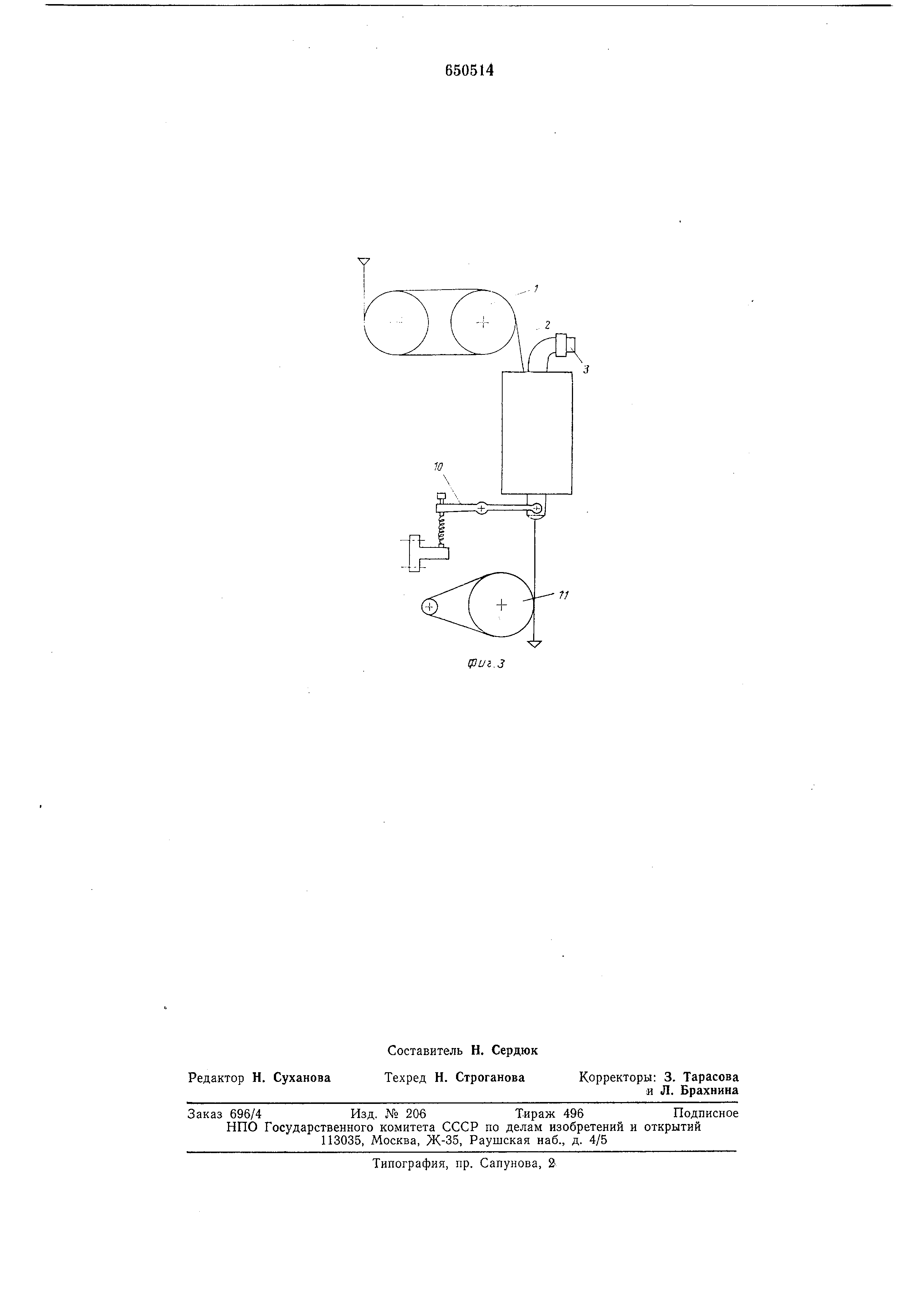

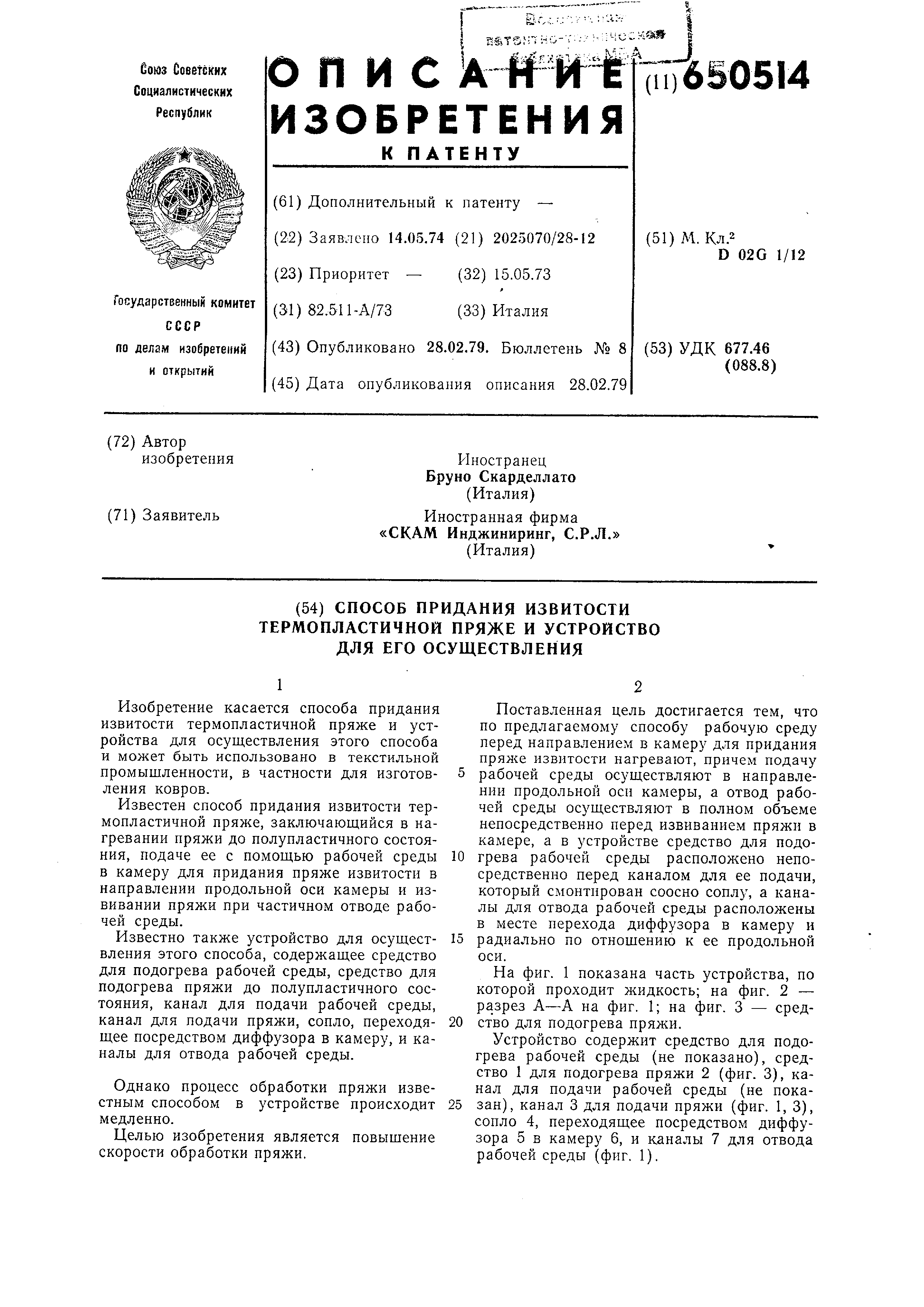

Средство 1 для подогрева пряжи 2, выполненное в виде роликов, на которые наматывают пряжу и через канал 3 подают волокно, нагретое до заданной температуры и с заданной скоростью, в камеру 6. После чего волокно протягивают через канал 7 (трубки Вентури) под действием всасывания , создаваемого струей горячей жидкости , которая направляется коаксиально впускному отверстию с помощью внутреннего сопла 4.

Волокна пряжи, выходящие из выпускного отверстия трубки Вентури, обдуваются за счет резкого расщирения горячей жидкости и закручиваются в зоне 8 придания извитости для получения ваты 9 извитой пряжи. Расщиривщаяся жидкость выдувается из зоны для придания извитости волокну через каналы 7, выполненные в стенках непосредственно до камеры для придания извитости. Из камеры для придания извитости волокну, которая на выходе может быть оснащена соответствующим стопорным устройством 10 для регулирования плотйости и времени пребывания ваты извитой пряжи в камере, пряжа выводится с помощью роликов 11 и подается на последующие стадии обработки.

Пример 1. Полиэфирную пряжу, имеющую 2000 денье и 180 волокон, подают при температуре 85°С в средство для подогрева пряжи со скоростью 800 м/мин и натяжением 1560 г, при этом температуру поддерживают до 245°С. Предварительно нагретую пряжу подают в канал с помощью струи пара при 235°С и давлении 8 атм. Извитую пряжу, выходящую из трубки Вентури , собирают в виде ваты в камере для придания волокну извитости. Пар выводят через канал 7. Разгрузочный ролик наматывает извитую пряжу со скоростью 650 м/мин. Извитай пряжа имеет удлинение извитости после вываривания 25%.

Пример 2. Пряжу нейлона 6 непрерывного производства, имеющую 2000 денье и 140 волокон, подают при температуре 70°С со скоростью 1000 м/мин и натяжением в 800 г. Па ролик, нагретый до 200°С, пряжу наматывают 10 раз. Предварительно нагретую пряжу увлажняют насыщенным паром и подают через канал паром с давлением 5 атм и температурой 185°С.

Извитую пряжу собирают в виде ваты в камере для придания извитости и наматывают на ролик со скоростью 750 м/мин. Пар выводят. Извитая пряжа имеет удлинение

извитости после вываривания 26%.

Таким образом, данный способ придания извитости термопластичной иряже и устройство для осуществления этого способа позволяют значительно ускорить процесс

обработки пряжи.

Формула изобретения

1.Способ придания извитости термопластичной пряже, заключающийся в нагреваНИИ пряжи до полупластичного состояния, подаче ее с помощью рабочей среды в камеру для придания пряже извитости в направлении продольной оси камеры и извивании пряжи при частичном отводе рабочей

среды, отличающийся тем, что, с целью повыщения скорости обработки пряжи , рабочую среду перед направлением в камеру для придания пряже извитости нагревают , причем подачу рабочей среды осуществляют в направлении продольной оси камеры, а отвод рабочей среды осуществляют в полном объеме непосредственно перед извиванием пряжи в камере.

2.Устройство для осуществления способа по п. 1, содержащее средство для подогрева рабочей среды, средство для подогрева пряжи до полупластичного состояния, канал для подачи рабочей среды, канал для подачи пряжи, сопло, переходящее посредством диффузора в камеру, и каналы для отвода рабочей среды, отличающееся тем, что, с целью повыщения скорости обработки пряжи, средство для подогрева рабочей среды расположено непосредственно

перед каналом для ее подачи, который смонтирован соосно соплу, а каналы для отвода рабочей среды расположены в месте перехода диффузора в камеру и радиально по отнощению к ее продольной оси.

;

Реферат

Формула

Комментарии